Способ послойного изготовления детали селективным плавлением или селективным спеканием слоев порошка с оптимальной плотностью посредством высокоэнергетического пучка - RU2665653C2

Код документа: RU2665653C2

Чертежи

Описание

Изобретение относится к области изготовления деталей путем плавления порошка с помощью высокоэнергетического пучка (лазерного луча, электронного пучка и т.п.), используемого для селективного плавления или селективного спекания слоев порошка.

В частности, изобретение относится к изготовлению металлических, интерметаллических, керамических деталей или деталей из полимеров.

Более конкретно, изобретение относится к способу изготовления детали селективным плавлением слоев порошка с помощью высокоэнергетического пучка, при этом указанный способ включает следующие этапы:

a) обеспечение наличия материала в виде частиц порошка;

b) осаждение первого слоя порошка указанного материала на опору для формирования детали (указанная опора может быть сплошной, частью другой детали, или может быть опорной решеткой, используемой для облегчения изготовления определенных деталей);

c) сканирование по меньшей мере одной области первого слоя пучком для обеспечения локального нагрева порошка в этой области до температуры, превышающей температуру спекания порошка так, чтобы частицы порошка, расплавленные или спеченные таким путем в указанной области, образовали по меньшей мере первый цельный единичный элемент (15);

d) нанесение второго слоя порошка из указанного материала на первый слой порошка;

e) сканирование по меньшей мере одной области второго слоя (20) пучком таким образом, чтобы обеспечить локальный нагрев порошка в этой области до температуры, превышающей температуру спекания порошка так, чтобы частицы порошка, спеченные или расплавленные таким путем, образовали по меньшей мере один второй единичный элемент (25); (область второго слоя расположена частично или полностью над областью первого слоя, который был сканирован высокоэнергетическим пучком на стадии с) так, что частицы порошка, расплавленные или спеченные на стадии с) и на стадии е), образуют вместе единичный элемент); тем не менее, в определенных условиях, в частности, при изготовлении участков детали с канавкой, область второго слоя не располагается поверх области первого слоя, которая была сканирована пучком на стадии с), и, следовательно, частицы порошка, расплавленные или спеченные на стадии с) и на стадии е), не образуют в этом случае единичный элемент;

f) повторение стадий d) и е) для каждого нового слоя порошка, который подлежит нанесению поверх предшествующего слоя, в котором по меньшей мере одна область уже была расплавлена или спечена, до тех пор, пока деталь не будет полностью сформирована.

Изобретение, в частности, относится к быстрому изготовлению деталей посредством селективного плавления слоев порошка с использованием лазера.

Селективное плавление лазером (SLM) является способом, которому присущи основные характерные особенности, отмеченные выше со ссылками на фиг. 1.

Первый слой 10 порошка материала наносят на опору 80 для формирования детали, например, с помощью валика 30 (или любого другого средства нанесения порошка), при этом порошок забирается из бункера-питателя 70 во время поступательного перемещения валика 30, и затем счищается с валика, и возможно немного уплотняется во время одного или большего числа перемещений валика 30 в обратном направлении. Порошок состоит из твердых частиц 60. Избыточный порошок отводится в приемный бункер 40 для рециркуляции, расположенный вблизи рабочего бункера 85, в котором опора 80 перемещается в вертикальном направлении.

После этого, область полученного первого слоя 10 порошка нагревают до температуры выше температуры Tf плавления порошка (температура перехода в жидкое состояние) посредством сканирования лазерным лучом 95.

В способе селективного плавления лазером вместо лазерного луча 95 может быть использован любой высокоэнергетический пучок, при условии, что этот пучок обладает достаточной энергией для плавления частиц порошка и части материала, на котором размещены эти частицы, называемой также зоной разжижения, образующей общую неотъемлемую часть жидкой ванны.

Лазерное сканирование может быть осуществлено, например, с помощью гальваносканера, образующего часть системы 50 управления (регулирования). В качестве примера, не ограничивающего изобретение, система управления может содержать по меньшей мере одно управляемое зеркало 55, от которого отражается лазерный луч 95 перед достижением слоя порошка, все точки поверхности которого расположены на одном уровне по высоте относительно фокусирующих линз, входящих в состав системы 54 фокусировки, при этом угловое расположение зеркала изменяют с помощью гальванометрической головки гальваносканера таким образом, чтобы лазерный луч сканировал по меньшей мере область первого слоя порошка и при этом следовал предварительно заданному профилю детали. Для этого гальваносканер регулируется на основе информации, содержащейся в базе данных компьютеризованной системы, используемой для автоматизированного проектирования и производства детали, которую необходимо изготовить.

Таким образом, частицы 60 порошка в области первого слоя 10 плавятся и образуют первый цельный единичный элемент 15, который прикреплен к опоре 80 для формирования детали. На этой стадии возможно также использование лазерного луча для сканирования ряда отдельных областей первого слоя так, чтобы после плавления и затвердевания материала был сформирован ряд взаимно не связанных первых элементов 15.

Опора 80 опущена на высоту, соответствующую высоте, уже установленной для первого слоя (находится в интервале от 20 микрон (мкм) до 100 мкм, обычно в интервале от 30 мкм до 50 мкм). Толщина этого слоя порошка, подлежащего плавлению или затвердеванию, является величиной, которая может изменяться от одного слоя к другому, поскольку в значительной степени зависит от пористости слоя порошка и его ровности, в то время как предварительно заданное перемещение опоры 80 является величиной, которая не изменяется, не принимая при этом во внимание образовавшийся шлак. Следует отметить, что толщина слоя для плавления или затвердевания во многих случаях на величину до 50% превышает перемещение опоры 80, за исключением толщины первого слоя, если поверхность опоры 80 строго параллельна оси валика 30.

После образования первого единичного элемента на первый слой 10 и на первый единичный или затвердевший элемент 15 наносят второй слой 20 порошка, и затем область второго слоя 20 нагревают, подвергая ее действию лазерного луча 95. При этом нагреваемая область может полностью или частично находиться поверх первого единичного или затвердевшего элемента 15, как показано на фиг. 1 так, что частицы порошка в области второго слоя 20 плавятся вместе, по меньшей мере, с частью первого элемента 15 с образованием второго единичного или затвердевшего элемента 25, и в примере, иллюстрируемом на фиг. 1, эти два элемента 15 и 25 вместе образуют единичный блок. В этом случае второй элемент 25, непосредственно после его присоединения к первому элементу 15, предпочтительно сразу становится полностью скрепленным с ним.

Понятно, что в зависимости от профиля производимой детали и, в частности, если поверхность детали имеет канавку, вышеупомянутая область первого слоя 10 может оказаться не расположенной, даже частично, под вышеупомянутой областью второго слоя 20, и в этом случае первый отвердевший элемент 15 и второй отвердевший элемент 25 не образуют единичный блок.

Предлагаемый способ послойного формирования детали продолжается путем добавления дополнительных слоев порошка к уже образованной сборке из слоев.

Сканирование лазерным лучом 95 позволяет создавать каждый слой, придавая ему в то же время форму, которая согласуется с формой изготавливаемой детали. При формировании верхних слоев детали нижние слои детали охлаждаются более или менее быстро.

Изобретение относится также к быстрому изготовлению деталей без применения процесса плавления, а именно, путем селективного спекания слоев порошка лазером. Селективное спекание лазером (SLS) характеризует способ, подобный способу селективного плавления лазером, за исключением того, что в способе селективного спекания лазером порошок нагревают до температуры, которая ниже температуры Tf плавления порошка (температуры перехода в жидкое состояние) или до температуры, которая выше температуры перехода в твердое состояние, но ниже температуры перехода в жидкое состояние, при которой происходит спекание в жидкой фазе, при этом материал плавится частично (материал находится в пастообразном состоянии, при котором сосуществуют твердая и жидкая фаза), или же эта температура ниже температуры перехода в твердое состояние, но выше чем 0,5 Tf, и спекание представляет собой спекание твердой фазы (весь материал твердый, и спекание происходит, главным образом, за счет диффузии в твердой фазе).

Для снижения количества загрязнений в детали, например, загрязнений растворенным кислородом, оксидом (оксидами) или некоторыми другими загрязняющими примесями, при изготовлении детали слой за слоем так, как это описано выше, процесс изготовления необходимо осуществлять в замкнутом объеме (в технологической камере) с контролируемой влажностью, приспособленном к проводимому процессу и используемым материалам и заполненном газом, инертным (нереакционноспособным) по отношению к рассматриваемому материалу, таким как азот (N2), аргон (Ar), гелий (He), в некоторых случаях с небольшим количеством водорода (H2), добавляемого для уменьшения его энергии. Может быть также рассмотрена возможность использования смеси по меньшей мере двух из этих газов. Для предотвращения загрязнения, в частности, кислородом окружающей среды, обычно камеру поддерживают под давлением, превышающим атмосферное.

Таким образом, в существующем уровне техники возможно осуществление селективного плавления или селективного спекания с помощью лазера, обеспечивающего хорошую точностью полученных размеров, для производства деталей, имеющих небольшие загрязнения и трехмерную форму, которая может быть сложной, но с механической прочностью, которая все еще недостаточна для определенных случаев применения, для которых необходимо достижение большей оптимизации способа.

Селективное плавление или селективное спекание с помощью лазера предпочтительно также осуществлять с использованием порошков сферической морфологии, которые являются чистыми (т.е. не загрязнены остаточными элементами процесса приготовления порошка), весьма мелкозернистыми (размер каждой твердой частицы находится в интервале от 1 мкм до 100 мкм и предпочтительно в интервале от 1 мкм до 50 мкм или в интервале от 1 мкм до 20 мкм), что позволяет обеспечить превосходное состояние поверхности готовой детали.

Селективное плавление или селективное спекание с помощью лазера позволяет также уменьшить продолжительность времени изготовления детали, затраты, и постоянные расходы по сравнению с деталью, изготовленной путем прессования, литья под давлением, горячей штамповки или механической обработки монолитной заготовки.

Деталям, изготовленным селективным плавлением или селективным спеканием с помощью лазера, тем не менее, присущи недостатки.

Деталь все равно получается загрязненной слишком большим содержанием кислорода или любого другого загрязняющего вещества, даже в случае проведения стадии заполнения технологической камеры (которая содержит рабочий бункер 85, бункер-питатель 70 и валик 30 или другие средства нанесения слоя порошка) инертным (нереакционноспособным) газом по отношению к рассматриваемому материалу. Из камеры трудно удалить весь кислород, и, к тому же, используемые газы никогда не являются чистыми на 100%. Загрязнение приводит к тому, что материал, из которого формируют деталь, становится хрупким и/или затвердевшим и/или окисленным, что приводит к снижению способности детали к пластической деформации и преждевременному разрушению детали.

В детали могут быть также образованы закрытые поры с газом, прежде всего, вследствие разницы в растворимости инертного газа в материале (порошке), находящемся в жидкой фазе, и указанном материале, находящемся в твердой фазе, в частности, если ванна насыщена примесями, действующими в качестве центров образования газовых пор, причем образование таких пор возможно в случае широкого интервала температур затвердевания сплава, высокой температуры ванны, большой продолжительности времени затвердевания жидкой ванны, высокой скорости затвердевания жидкой ванны и, кроме того, если частицы порошка предварительно содержат поглощенный газ (газ в пустотах). Эти зарытые поры сферической формы способствуют ухудшению механических (прочностных) свойств детали.

На фиг. 2 показаны нежелательные сферические поры, которые образуются внутри изготовленной детали (в частности, изготовленной из сплава Инконель 718) в случае применения известного из уровня техники способа селективного плавления лазером. Иллюстрируемое изображение было получено при исследовании материала посредством сканирования электронным микроскопом с использованием вторичных электронов и после полировки поверхности материала.

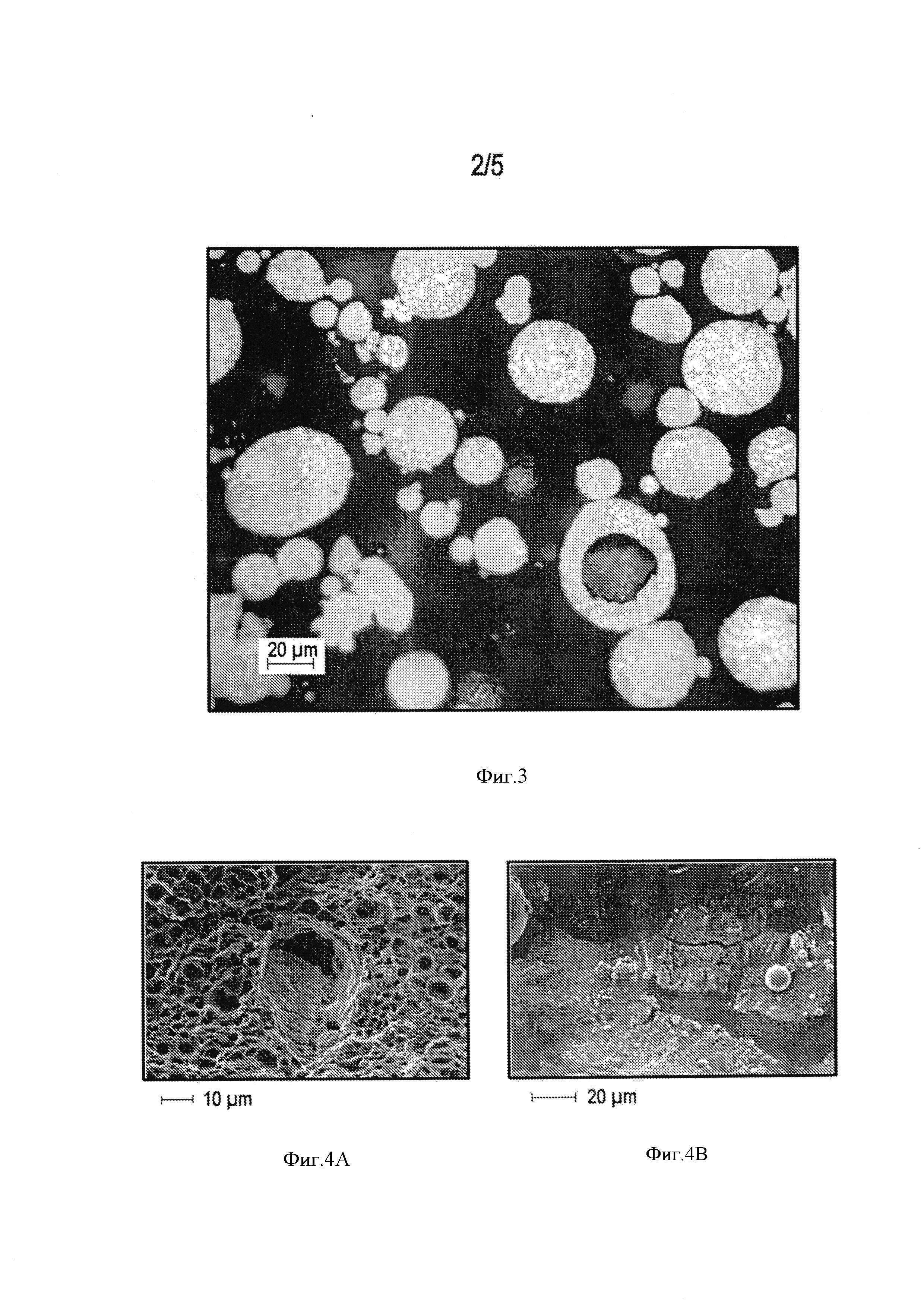

На фиг. 3 показаны поры, в которых заключен газ, образованные в частицах порошка выше по ходу движения материала, например, когда эти частицы получают путем газового распыления. Представленное изображение было получено при исследовании порошка посредством оптического микроскопа и после полировки и химического травления поверхности.

При использовании известного из уровня техники способа селективного плавления лазером внутри таких пор может также образоваться оксидная пленка, как это показали два микрофотоснимка, отображенных на фиг. 4A и 4B, на которых показана поверхность, полученная после образования трещины в сплаве AlSi10Mg.

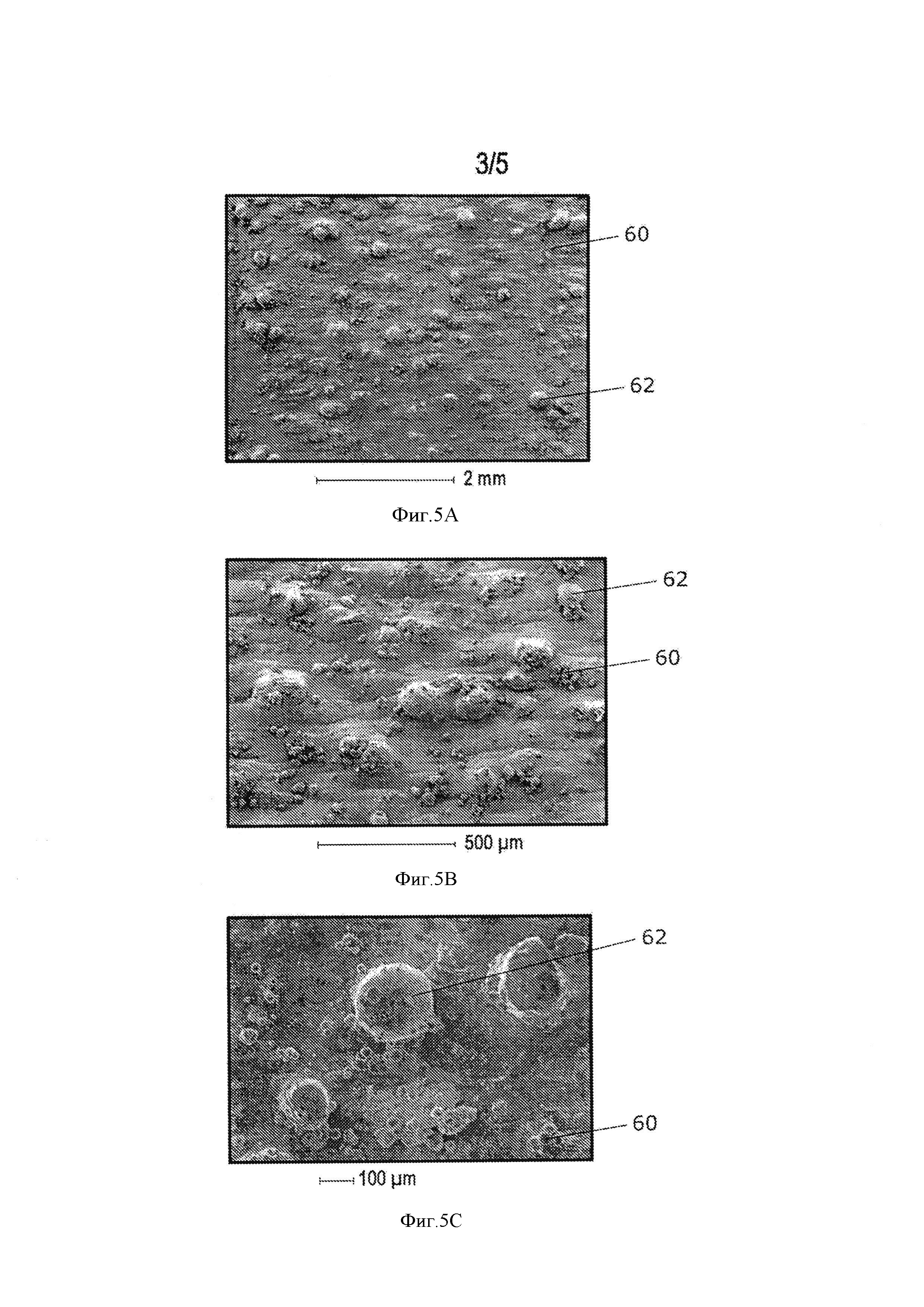

Кроме того, наличие заполненных газом зазоров между частицами порошка способствует эжекции материала под действием лазерного луча во время селективного плавления слоя порошка, что является нежелательным для формирования слоев порошка и для рециркуляции порошка. Такая эжекция материала часто происходит в виде эжекции больших шариков (много больших по размеру, чем частицы порошка и возможно даже больше толщины слоя порошка), которые привариваются к поверхности расплавленного материала, что препятствует созданию последующего слоя и приводит к дефектам изготовления. На фиг. 5A, 5B и 5C показаны шарики 62, присутствующие на поверхности только что сформированного слоя. Диаметр таких шариков составляет более 200 мкм, т.е. они имеют размер, приблизительно в десять раз превышающий размер нерасплавленных частиц 60 порошка, некоторая часть которых также остается на поверхности только что образованного слоя, как это можно видеть на фиг. 5A, 5B и 5C.

Иногда может даже происходить осаждение этих больших шариков или в область слоя порошка, которая еще не расплавлена, или в бункер для рециркуляции, что приводит к необходимости для производителя просматривать возвращаемый порошок с целью исключения присутствия каких-либо больших шариков при приготовлении порошка для последующего изготовления детали.

При осуществлении селективного спекания слоев порошка с помощью высокоэнергетического пучка могут возникать описанные выше проблемы, по крайней мере, частично, когда происходит спекание жидкой фазы с материалом, расплавленным частично. Кроме того, в таких условиях и при осуществлении спекания твердой фазы, получение детали, которая насколько это возможно является компактной, т.е. полученной путем эффективного уплотнения материала, требует установления параметров, благоприятных для диффузии материала, и, в частности, для поддержания температуры, которая выше минимальной температуры спекания в течение относительно продолжительного периода времени.

Задача настоящего изобретения заключается в обеспечении способа изготовления детали путем селективного плавления или селективного спекания слоев порошка с помощью высокоэнергетического пучка, который позволяет преодолеть недостатки известных аналогов.

Эта задача решается за счет того, что порошок имеет многомодальное распределение зерен по размеру.

В изобретении используемый порошок не характеризуется одномодальным распределением зерен по размеру, подобным распределению зерен по размеру обычно используемого порошка, которое обычно представляет собой распределение гауссового типа (следует отметить, что степень уплотненности (компактность) частиц порошка увеличивается, если распределение размеров его частиц гауссового типа становится более широким).

С помощью изобретения координационное число и степень уплотненности (или относительная плотность) слоя порошка повышается за счет его пористости, которая уменьшается оптимальным образом, что имеет место прежде, чем материал плавиться или спекается и затвердевает.

Таким образом, можно сформировать слой порошка, намного более компактный, перед плавлением или спеканием порошка.

Это приводит к уменьшению зазоров между частицами перед их плавлением и уменьшению объема газа, который может удерживаться, будучи захваченным, в процессе плавления или спекания частиц порошка под действием лазерного луча.

Как результат, из изложенного выше, во-первых, следует, что эффект удерживания газа захваченным в расплавленный или спеченный материал уменьшается, и, во-вторых, что эффект эжекции материала под действием лазерного луча ослабляется, и, следовательно, соответственно уменьшаются дефекты изготовления детали (иные, чем поры с заключенным в них газом), и, таким образом, повышается металлургическое качество в отношении размера и механическая прочность детали.

Решение согласно настоящему изобретению позволяет уменьшить весьма значительно количество пор и дефектов изготовления, а также их размеры в детали, полученной селективным плавлением и селективным спеканием слоев порошка с помощью высокоэнергетических пучков, и, таким образом, способствует значительному улучшению механических свойств указанной детали.

Кроме того, эффективность производства по предложенному способу при прочих одинаковых характеристиках увеличивается, поскольку слой порошка получают более уплотненным, и после затвердевания усадка материала происходит в меньшей степени. Помимо этого, поскольку эжекция материала под действием высокоэнергетического пучка уменьшается, отсутствует необходимость в соответствующем ограничении скорости сканирования высокоэнергетическим пучком.

Помимо этого, более уплотненный порошок позволяет получить более компактную деталь в более короткий промежуток времени, в частности, при селективном спекании слоев порошка, несмотря на нахождение порошка в жидкой фазе, или, главным образом, если спекание проводится в твердой фазе.

Кроме того, предпочтительно, чтобы между стадиями а) и d) указанный порошок в бункере-питателе 70 непрерывно подогревался до температуры подогрева Tp, и был создан поток инертного газа, предпочтительно восходящий, через указанный порошок (аналогично потоку в псевдоожиженном слое) для того, чтобы уменьшить влажность воздуха, адсорбированного на поверхностях частиц порошка.

Другие преимущества и характерные особенности настоящего изобретения очевидны из нижеследующего описания, в котором приведен пример осуществления изобретения со ссылками на сопроводительные чертежи.

Фиг. 1 - схема, поясняющая способ, известный из уровня техники, и иллюстрирующая используемое устройство.

Фиг. 2 - сферические поры, которые образуются в материале при изготовлении детали в случае использования известного способа.

Фиг. 3 - поры с содержащимся в них газом, которые образуются в частицах порошка, полученных газовым распылением.

Фиг. 4A и 4B - оксидная пленка, которая образуется внутри пор в расплавленном материале в случае использования известного из уровня техники способа селективного плавления с помощью лазера.

Фиг. 5A, 5B и 5C - указанное выше в различном масштабе с изображением шариков, которые формируются материалом, эжектируемым из поверхности расплавленного материала и затвердевающим, при этом шарики показаны в сопоставлении с частицами порошка, используемыми первоначально.

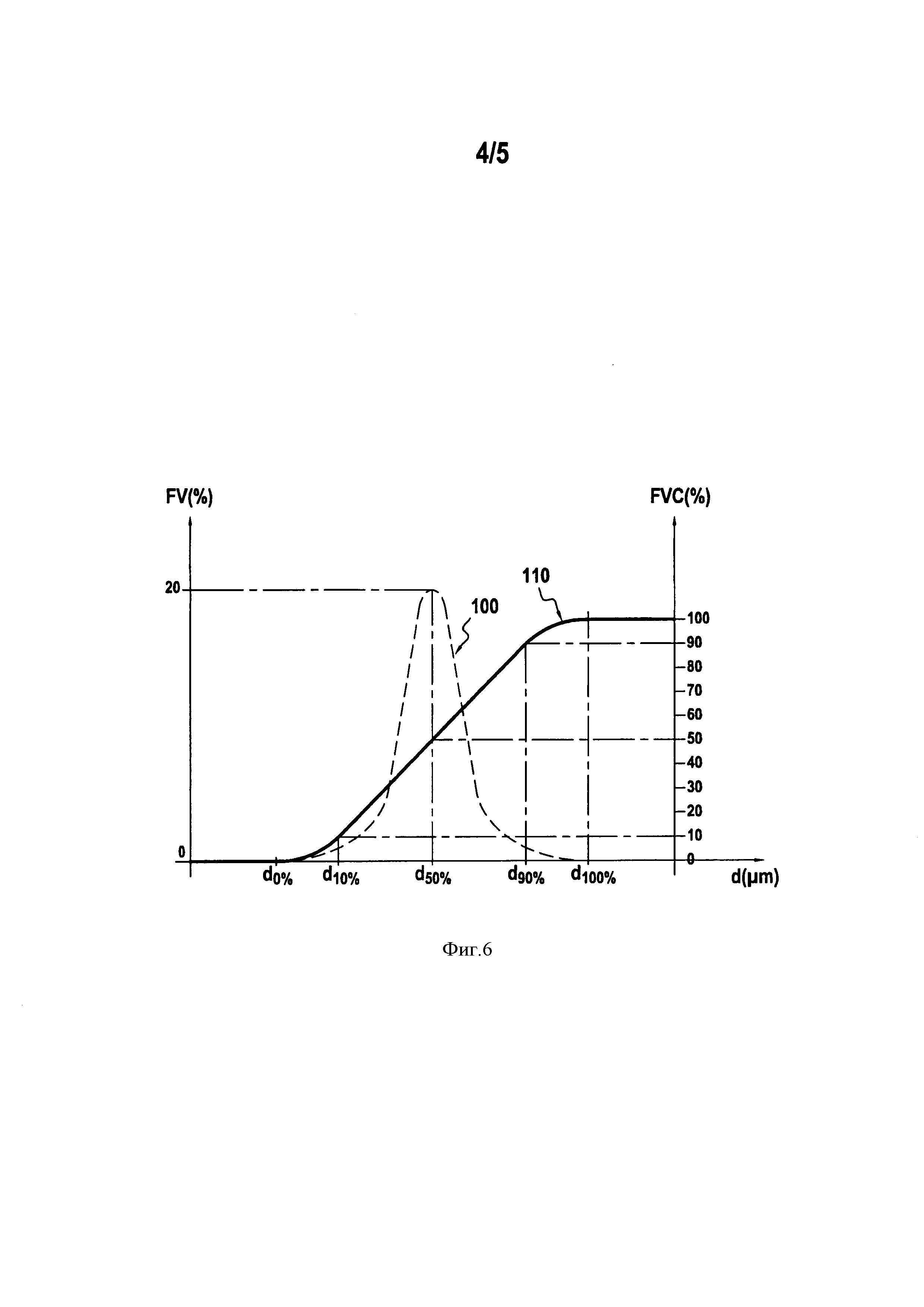

Фиг. 6 - диаграмма, представляющая одномодальное распределение частиц по размеру порошка с относящейся к нему кривой для общего объема фракций (FCV).

Фиг. 7 и 8 - диаграммы бимодальных распределений частиц по размеру для порошка, подходящего для использования в способе изготовления согласно изобретению, в двух различных условиях.

Устройство согласно настоящему изобретению содержит бункер-питатель 70, заполненный порошкообразным материалом, валик 30 для транспортирования порошка от бункера-питателя 70 и нанесения первого слоя 10 порошка на опору 80 для формирования изделия (которая может быть сплошной твердой опорой, частью другой детали или опорной решеткой, используемой для облегчения формирования определенных деталей).

Предпочтительно, чтобы устройство содержало также бункер 40 рециркуляции для возвращения в технологический процесс порошка, включающего ничтожную фракцию порошка, который уже был использован (в частности, порошка, который не был расплавлен и не был спечен), несколько больших шариков, эжектированных из предшествующего слоя, и основную фракцию порошка, который остался излишним после нанесения слоя порошка на опору 80 для формирования детали. Таким образом, основная фракция порошка в бункере рециркуляции образована свежим (не использованным) порошком. Бункер 40 рециркуляции во многих случаях обычно именуется бункером для избытка или «зольником».

Устройство, кроме того, содержит генератор 90, генерирующий лазерный луч 95, и систему 50 управления, служащую для наведения луча 95 на любую область опоры 80 для формирования детали со сканированием любой области слоя порошка. Изменение формы лазерного луча и изменение его диаметра в фокальной плоскости осуществляют с помощью расширителя 52 пучка и с помощью фокусирующей системы 54 соответственно, которые вместе образуют оптическую систему.

Такое устройство для осуществления способа селективного плавления или спекания лазером применительно к порошку может использовать вместо лазерного луча 95 любой высокоэнергетический пучок, при условии, что указанный пучок обладает достаточной энергией для плавления порошка или для образования перешейков или мостиков между частицами порошка и участком материала, на котором находятся частицы.

Валик 30 может быть заменен любым другим подходящим средством нанесения, например, включающим распределительное устройство (или бункерный питатель), взаимосвязанное с лезвием скребка, ножом или щеткой, подходящими для транспортирования и распределения порошка слоями.

В качестве не ограничивающего примера система 50 управления содержит по меньшей мере одно управляемое зеркало 55, на котором лазерный луч 95 отражается перед достижением слоя порошка, каждая точка поверхности которого расположена на одной и той же высоте относительно фокусирующих линз, входящих в состав фокусирующей системы 54, при этом угловое положение зеркала 55 регулируется с помощью гальванометрической головки так, что лазерный луч сканирует по меньшей мере область первого слоя порошка, следуя при этом предварительно заданному профилю детали.

В общем, используются лазерный генератор 90 системы регулирования диаметра лазерного луча, называемой также расширителем 52 пучка, система сканирования лазерным лучом, называемая также сканнером 56, и система фокусирования лазерного луча 54. Расширитель 52 лазерного пучка состоит из ряда линз, которые присоединены одна к другой так, чтобы диаметр (Ф) оптического волокна изменялся до диаметра (D>Ф) лазерного луча, достигающего фокусирующих линз. Система фокусирования лазерного луча диаметром (D) образована фокусирующими линзами, которые характеризуются фокальной длиной (f), обеспечивающей изменение диаметра (D) лазерного луча до диаметра (d В настоящем изобретении используется порошок 60, полученный из частиц, имеющих распределение зерен по размеру, которое не является одномодальным (сосредоточенным вокруг единственной величины среднего диаметра), и характеризуется некоторым количеством средних величин диаметра зерен. Термин «средний размер» или «средний диаметр» используется здесь для обозначения среднего диаметра d50%, т.е. диаметра, которому соответствует 50% общего объема или общей массы частиц порошка, имеющих размер, меньший чем эта величина среднего диаметра d50O/o, и 50% в общем объеме или в общей массе частиц порошка, имеющих размер больший, чем эта величина среднего диаметра d50%, как это можно видеть на фиг. 6, на которой представлена диаграмма, графически отображающая кривую 100 одномодального распределения зерен порошка по размеру (размер частиц d указан в микронах), вместе с взаимосвязанной кривой 110 суммарного объема фракций. На кривой 100 одномодального распределения зерен по размеру отмечены диаметры d0%, d10%, d50%, d90% и d100%, используемые в тексте описания ниже. Следует отметить, что при осуществлении настоящего изобретения может быть использован любой другой средний диаметр для заданного распределения частиц по размеру, полученный с использованием любого другого метода определения характеристики. В примере осуществления, который является предпочтительным, выгодным и наименее затратным, порошок указанного материала имеет бимодальное распределение зерен по размеру, т.е. образованное из двух отдельных распределений частиц порошка по размеру, при этом распределение зерен порошка по размеру сосредоточено вокруг двух величин медианного или среднего диаметра d50%. Бимодальное распределение зерен порошка по размеру в целом представляет собой сумму двух распределений зерен по размеру, каждое из которых характеризуется средним размером и шириной, определяемыми разностью d90%-d10% или предпочтительно d100%-d0%. Следует отметить, что ширина распределения зерен по размеру более часто определяется в количественном отношении посредством коэффициента Cu однородности, который определяют для распределения размеров частиц по объему путем деления ширины распределения на медианный диаметр, т.е. Cu=(d90%-d10%)/d50%. Эти два отдельных распределения могут перекрывать друг друга в большей или меньшей степени, но предпочтительно, чтобы в изобретении взаимное перекрытия было весьма незначительным или чтобы оно вообще отсутствовало. На фиг. 7 и фиг. 8 представлены диаграммы для двух ситуаций с бимодальным распределением зерен по размеру порошка, подходящим для использования при осуществлении способа изготовления детали согласно настоящему изобретению. Кривая 101 соответствует первому распределению зерен порошка по размеру после классификации (например, с помощью пневмосортировки) с получением первого распределения частиц небольшого размера, сосредоточенного вокруг срединного диаметра d50%-1. Кривая 102 второму распределению зерен порошка по размеру после классификации (например, с помощью проволочного сита) с получением второго распределения частиц большого размера, сосредоточенного вокруг медианного диаметра d50%-2. На фиг. 7 показан случай, в котором имеет место взаимное перекрытие двух кривых 101 и 102, при этом d0%-2 больше, чем dl00%-1. На фиг. 8 показан случай, в котором имеет место взаимное перекрытие двух кривых 101 и 102, при этом d0%-2 меньше, чем d100%-1; d50%-1 меньше, чем d0%-2, и d100%-1меньше, чем d50%-2. В том случае, когда наблюдается значительное перекрытие кривых, необходимо с помощью деконволюционной операции осуществить обработку кривой распределения зерен порошка по размеру в целом для того, чтобы надлежащим образом определить характеристики этих индивидуальных распределений. Для бимодального распределения зерен по размеру порошок 60 предпочтительно имеет первое распределение частиц небольшого размера (кривая 101), которое характеризуется средним размером, сосредоточенным вокруг величины первого среднего диаметра d50%-1 и второе распределение частиц большого размера (кривая 102), которое характеризуется средним размером и сосредоточено вокруг величины второго среднего диаметра d50%-2, которое по существу в семь раз больше, чем указанная величина первого среднего диаметра d50%-1. Предпочтительно первое распределение частиц порошка представляет по существу 27 мас. % порошка (второе распределение частиц, следовательно, представляет остальную часть, т.е. по существу 73 мас. % порошка). Такое бимодальное распределение с отношением размеров равным семи между величиной первого среднего диаметра d50%-1 и величиной второго среднего диаметра d50%-2(d50%-1/d50%-2= или ≈1/7) обеспечивает минимальную пористость и максимальную относительную плотность слоя порошка, при условии, что эти два распределения зерен по размеру достаточно хорошо перемешаны вместе (сухое перемешивание или с использованием мокрой технологии) так, чтобы получить полностью гомогенную смесь. Сухое перемешивание может быть осуществлено посредством диффузии (вращающийся барабан), с помощью конвекции (вращающийся шнек) или с помощью усилия сдвига (вращающиеся лопатки или ребра). Величина этой максимальной относительной плотности слоя порошка находится между насыпной (кажущейся) относительной плотностью и относительной плотностью, полученной при вибрировании (или относительной плотностью утряски), соответствующим отношению между насыпной (или кажущейся) плотностью и теоретической плотностью, и отношению между плотностью при вибрировании (или утряски) и теоретической плотностью, соответственно. Насыпная плотность соответствует кажущейся (объемной) плотности порошка, засыпанного массой в контейнер соответствующего и известного объема с порошком и оставшегося не уплотненным, если не принимать во внимание действие собственного веса порошка. В противоположность сказанному выше, плотность, полученная при вибрировании, соответствует кажущейся плотности порошка в вышеупомянутом контейнере при уплотнении на вибролотке без использования какого-либо другого приложенного давления. Следует подчеркнуть, что в случае измерения по стандарту ASTM-B527-93(2000) плотность уплотненного порошка и насыпную плотность порошков обычно определяют с помощью электрического прибора, известного как «прибор Холла для определения текучести». Точнее говоря, в теоретической (воображаемой) ситуации, в которой частицы являются сферами одинакового размера со средним отношением размеров 1/7 и в которой первое распределение частиц представляет 27 мас. % порошка, вычисления позволяют показать, что получена оптимальная относительная плотность 0,86 (по сравнению с 0,74 для одномодального распределения зерен по размеру, соответствующего регулярной насадке внешне ориентированной на кубический тип или компактного гексагонального типа с координационным числом 12) и пористость 14% (по сравнению с 26 мас. % для одномодального распределения зерен по размеру). Следует отметить, что степень уплотнения нерегулярной плотной укладки монодисперсных сферических частиц составляет приблизительно 0,64 (для больших диаметров сферических частиц), которая близка к относительной насыпной плотности такого порошка. Например, используется порошок, имеющий бимодальное распределение, в котором величина первого среднего диаметра d50%-1 составляет 3,5 мкм, при этом d10%-1 и d90%-1 составляют 2,2 мкм и 10 мкм соответственно, а величина второго среднего диаметра d50%-2 примерно в семь раз больше, т.е. d50%-2 составляет 24,5 мкм, при этом d10%-2 и d90%-2составляют 15 мкм и 50 мкм соответственно. Первое распределение зерен по размеру характеризует размеры частиц, предпочтительно составляющие не менее 1 мкм и не более 15 мкм. Второе распределение зерен по размеру характеризует размеры частиц, которые предпочтительно должны составлять не менее 10 мкм и не более 53 мкм. Указанные два распределения могут быть получены, например, в результате отбора посредством просеивания через сита более крупных частиц (≥38 мкм или ≤400 меш) и посредством пневмосортировки более мелких частиц (<38 мкм) в потоке воздуха, азота и аргона. Эти два распределения могут быть получены из много более широкого распределения (например, имеющего частицы размера d, лежащего в интервале от 1 мкм до 150 мкм), неизбежно приводящего к количеству порошка, которое не является подходящим для использования в предлагаемом способе и для которого необходимо найти применение. В соответствии с другим предпочтительным вариантом осуществления, которое, однако, является намного более затратным, порошок имеет тримодальное распределение зерен по размеру. При таких условиях и предпочтительно порошок 60 имеет первое распределение частиц небольшого размера, со средним размером, сосредоточенным вокруг величины первого среднего диаметра, второе распределение частиц среднего размера со средним размером, сосредоточенным вокруг величины второго среднего диаметра, которая по существу в семь раз больше, чем указанная первая величина среднего диаметра, и третье распределение частиц крупного размера со средним размером, сосредоточенным вокруг третьей величины среднего диаметра, которая по существу в сорок девять раз больше, чем указанная первая величина среднего диаметра. Предпочтительно первое распределение частиц представляет по существу 11 мас. % порошка, а второе распределение частиц представляет по существу 14 мас. % порошка (третье распределение частиц, следовательно, представляет остальную часть, т.е. по существу 75 мас. % порошка). Такое тримодальное распределение с соотношением размеров зерен равным семи между второй величиной среднего диаметра частиц и первой величиной среднего диаметра частиц, и соотношением размеров равным сорок девять между третьей величиной среднего диаметра и первой величиной среднего диаметра частиц, приводит к минимальной пористости и максимальной относительной плотности слоя порошка, которая находится между насыпной относительной плотностью и относительной плотностью, полученной при вибрировании (или плотностью утряски). Точнее говоря, в теоретической ситуации, в которой частицы являются сферами одинакового размера со средними отношениями размеров 1/7 между первым и вторым распределениями и 1/49 между первым и третьим распределениями, расчеты показали, что оптимальная относительная плотность составляет 0,95 (по сравнению с 0,74 для одномодального распределения зерен по размеру), а пористость составляет 5% (по сравнению с 26 мас. % для одномодального распределения зерен по размеру). Например, использование порошка, имеющего тримодальное распределение, в котором величина первого среднего диаметра d50%-1 составляет 0,50 мкм при d10%-1 и d90%-1 и равных 0,25 мкм и 1,5 мкм соответственно, величина d50%-2 второго среднего диаметра приблизительно в семь раз больше, при этом диаметр d50%-2 равен 3,5 мкм, а d10%-2 и d90%-2 составляют 2,2 мкм и 10 мкм соответственно. Величина d50%-3 третьего среднего диаметра приблизительно в сорок девять раз больше, чем величина первого среднего диаметра, при этом диаметр d50%-3 равен 24,5 мкм, a d10%-3 и d90%-3 составляют 15 мкм и 50 мкм соответственно. Первое распределение частиц по размеру имеет частицы размером предпочтительно не менее 0,1 мкм и не более 2,5 мкм. Второе распределение частиц по размеру имеет частицы, размеры которых предпочтительно не менее 1 мкм и не более 15 мкм. Третье распределение частиц по-размеру имеет частицы размером не менее 10 мкм и не более 53 мкм. В отношении состава порошка и распределения его состава среди частиц, или даже в пределах каждой частицы, возможны разработки многочисленных конфигураций. В одном возможном воплощении все частицы порошка имеют идентичный и гомогенный состав. В качестве примера предпочтительно можно использовать порошок 60, представляющий собой полностью или частично легированный порошок (порошок сплава), полученный путем синтеза порошка из одного исходного сплава. Способ получения такого предварительно легированного порошка хорошо известен специалисту в данной области техники, в частности, известен способ получения с помощью газового распыления жидкости, присутствующей в композиции, желаемой для получения порошка (исходная смесь), и формирования капель, которые затвердевают и образуют, таким образом, частицы порошка. Можно использовать порошок 60, который является полностью или частично плакированным порошком, т.е. порошком, в котором частицы представляют композиции, которые отличаются в сердцевине и покрытии вокруг сердцевины. Можно также рассмотреть возможность использования предварительно легированного порошка агломерированного типа, который получен путем агломерации смеси металлического порошка (матрицы) и керамического порошка (для упрочнения) с водным связующим, включающим агент агломерации типа поливинилового спирта или типа целлюлозы или даже типа полиэтиленгликоля, которую (смесь) затем подвергают термическому затвердеванию и при желании сфероидизированию. Возможно также использование порошка 60, в котором первое распределение частиц и второе распределение частиц представляют отличающиеся друг от друга композиции химических веществ. Можно также представить, что первое распределение частиц ранее образовано смесью двух порошков различных химических композиций, и, возможно также, и второе распределение частиц. Предпочтительно указанный материал, образованный из частиц указанного порошка, является металлическим, интерметаллическим или керамическим или полимерным материалом. Преимущественно, указанный материал, образованный из частиц указанного порошка, является металлическим материалом и принадлежит к группе, включающей в себя сплавы на основе железа, титана, кобальта, меди, марганца, алюминия, молибдена, вольфрама, циркония, серебра, тантала, цинка, золота, ниобия, платины и суперсплавы на основе никеля. В другом предпочтительном воплощении указанный материал является металлом и представляет собой порошок, относящийся к группе, включающей сплавы TA6V и Инконель 718 (зарегистрированный товарный знак). Сплав TA6V является хорошо известным и широко используемым титановым сплавом, который содержит 6 мас. % алюминия и 4 мас. % ванадия. Термин «сплав Инконель 718» (зарегистрированный товарный знак) используется для обозначения сплава на основе никеля, который представляет следующую композицию:

Для осуществления способа не производится никаких изменений по сравнению с описанным выше способом, известным из уровня техники, за исключением использования многомодального распределения зерен порошка 60 по размерам.

Поэтому в примере с использованием порошка, имеющего единственную композицию, например, сплав Инконель 718, можно начинать от дозы порошка, представляющего кривую 100 одномодального распределения зерен по размерам, которая подвержена классифицированию для того, чтобы сохранить из всех исходных, двух или более, подгрупп частиц порошка частицы соответствующих размеров, сосредоточенных вокруг величины первого среднего диаметра (первое распределение частиц небольшого размера, сосредоточенное вокруг медианного диаметра d50%-1) и вокруг величины второго среднего диаметра (второе распределение частиц большого размера, сосредоточенное вокруг медианного диаметра d50%-2), при этом указанные распределения такие, как показаны на фиг. 7 и фиг. 8.

Затем эти две подгруппы частиц порошка смешивают друг с другом при точно определенном массовом соотношении так, чтобы получить гомогенную смесь.

После этого часть порошка 60 отбирают из бункера-питателя 70 на опору 80 для формирования изделия, где порошок распределяют с образованием первого слоя 10 порошка, используя систему 30 укладки.

Затем область этого первого слоя 10 порошка нагревают до температуры выше температуры плавления (или спекания) порошка путем сканирования высокоэнергетическим пучком 95 так, что частицы порошка в этой области первого слоя 10 плавятся (или спекаются) и образуют первый единичный элемент 15, который представляет собой часть изготавливаемой детали.

Предпочтительно, высокоэнергетическим пучком 95 является лазерный луч.

Предпочтительно, частицы порошка 60 нагревают с помощью лазерного луча 95 до температуры, которая немного выше температуры TF плавления материала, образующего порошок, для того чтобы избежать выделения газов при испарении, и чтобы мельчайшие не расплавленные частицы 60 порошка, которые находятся в непосредственном контакте с изготавливаемой деталью, не сваривались друг с другом.

Например, частицы порошка, образующие жидкую ванну, не нагреваются выше точки испарения порошка Тисп.Для смеси двух порошков различного химического состава, целесообразно избегать нагревания частиц смеси выше нижней температуры испарения.

Затем последовательно формируют слои детали, расположенные выше, как это было описано выше.

Если вместо опорной решетки используется опора 80 для формирования детали, выполненная сплошной или представляющая собой части другой детали, указанная опора для формирования детали, кроме того, может быть предварительно нагрета до температуры Ts, чтобы снять некоторые остаточные напряжения в нижней части изготавливаемой детали. Кроме того, по тем же указанным выше причинам следует избегать предварительного нагревания указанной опоры 80 для формирования детали до температуры выше TF/2 и лучше не допускать нагревания до температуры выше TF/3.

Предпочтительно, используют порошки 60 из твердых частиц, которые не содержат какого-либо окклюдированного газа и не содержат частиц примесей. В этом случае менее вероятно, что готовая деталь имеет дефекты, такие как поры и включения или выделения интерметаллических фаз.

Предпочтительно, перед нанесением порошка на опору 80 для формирования детали порошок предварительно нагревают в течение достаточно продолжительного промежутка времени до температуры ТР предварительного нагрева (например, в течение от 0,5 часа до 3 часов, в зависимости от массы порошка), например, посредством нагревания бункера-питателя 70 с порошком. Эта температура ТР предварительного нагрева значительно ниже температуры TF плавления.

Кроме того, создают поток газа, инертного в отношении используемого материала, например, аргона, протекающего через порошкообразные частицы 60, находящиеся в бункере-питателе (указанный поток сопоставим с потоком газа в псевдоожиженном слое). Предпочтительно этот газовый поток является восходящим.

В результате влажность воздуха, адсорбированного на поверхностях порошкообразных частиц 60, уменьшается или даже исключается.

Такое решение, во-первых, способствует лучшему распределение порошка на опоре 80 для формирования детали, поскольку указанные частицы 60 порошка в меньшей степени способны к агломерации. Во-вторых, это позволяет избежать образования оксида (оксидов) и избежать реакции с участием водорода, выделение которого может происходить в результате реакции водяного пара с жидкостью, содержащейся в порошкообразном материале (к примеру, с алюминиевыми сплавами проходят следующие химические реакции):

Соответственно, минимизируется образование дефектов при изготовлении детали.

Например, температура Тр предварительного нагревания может находиться в интервале от 80°C до 150°C.

При осуществлении настоящего изобретения, в одном варианте, возможно генерирование и использование одновременно параллельно ряда высокоэнергетических пучков для реализации способа изготовления детали, в котором создают одновременно ряд областей детали, расположенных в одной и той же плоскости, что позволяет сократить время изготовления, или даже расширить область нагрева порошка в каждом новом слое в таких температурных условиях, которые достаточны для плавления или спекания порошка в этой области так, чтобы можно было изготовить деталь большего размера.

В предпочтительном варианте и для улучшения геометрического и пространственного перераспределения частиц порошкообразного слоя с тем, чтобы обеспечить наибольшую возможную компактность, между стадиями b) и с) способа, а также между стадиями d) и е) осуществляют дополнительную стадию, на которой опору 80 для формирования детали и/или рабочий бункер 85 подвергают действию ультразвуковых колебаний, в частности, с помощью устройства, содержащего сонотрод (не показано), которое может находиться в непосредственном контакте с опорой 80 для формирования детали или в ином случае может находиться в опосредованном контакте с указанной опорой 80 для формирования детали (например, поскольку оно непосредственно контактирует с рабочим бункером 85).

Реферат

Изобретение относится к послойному изготовлению детали из порошка. Способ включает этапы, на которых a) берут материал в виде порошка, b) осаждают первый слой порошка на опору, c) сканируют первый слой высокоэнергетическим пучком для локального нагрева порошка с обеспечением селективного плавления или селективного спекания порошка и образования по меньшей мере первого единичного элемента, d) наносят второй слой порошка, e) сканируют по меньшей мере одну область второго слоя для локального нагрева порошка с обеспечением селективного плавления или селективного спекания порошка и образования по меньшей мере одного второго единичного элемента, f) повторяют этапы d) и е) для каждого нового слоя порошка с обеспечением формирования детали. Используют порошок с многомодальным распределением зерен по размеру. Между этапами а) и b) порошок непрерывно подогревают в бункере-питателе до температуры Тр, которая меньше температуры спекания порошка. Создают поток инертного газа, проходящий через порошок, с обеспечением уменьшения влажности воздуха, адсорбированного на поверхности частиц порошка. Обеспечивается снижение пористости детали. 15 з.п. ф-лы, 1 табл., 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для дозирования порошков

Комментарии