Карданный шарнир с фиксирующим элементом - RU2252878C1

Код документа: RU2252878C1

Чертежи

Описание

Изобретение касается карданного шарнира с фиксирующим элементом, который служит для фиксации подшипниковой втулки, на которую опирается цапфовая крестовина и которая помещена в отверстии подшипника кронштейна вилки шарнира.

В патенте DE 3446456 С1 описан аксиальный фиксатор подшипниковой втулки в петле вилки карданного шарнира. Примыкая к подшипниковому отверстию в его области, выступающей наружу над дном подшипниковой втулки, предусмотрен проходящий по всей окружности кольцевой паз. На каждом из двух диаметрально противоположных участков выполненной в виде петли области находится соответствующий паз, в который вводится сформированное в поперечном сечении в виде фасонного упорного кольца фиксирующее кольцо с выступами и затем поворачивается для установки, так что выступы входят в паз. Затем фиксация кольца от поворота осуществляется потайным винтом. Таким образом, для фиксирующего кольца выбран вариант байонетной замыкающей системы.

При угловой ориентации вилок карданного шарнира относительно друг друга кронштейны одной вилки шарнира взаимозацепляются в промежутках между кронштейнами другого карданного шарнира. Кронштейны вилки шарнира соединены соединительным участком. Они выступают из него со смещением относительно продольной оси. В частности, свободные концы кронштейнов вилки погружены соответственно в свободное пространство между кронштейнами другой вилки шарнира. Чем больше расстояние между внешним контуром кронштейнов вилки в области их удаленных от соединительного участка концов и центром изгиба шарнира, тем больше окружность вращения при угловой ориентации обеих вилок шарнира относительно друг друга.

Принципиально, в частности, для карданных валов, которые рассчитаны на высокую мощность крутящего момента, необходимо, чтобы отдельные вилки карданного шарнира выполнялись настолько компактными, насколько возможно, то есть, чтобы диаметр вращения был по возможности малым.

Поэтому в основе изобретения лежит задача создать карданный шарнир, который сформирован более компактным при сохранении возможности угловой ориентации вилок карданного шарнира относительно друг друга, то есть имеет меньший диаметр вращения.

Эта задача согласно изобретению решается посредством карданного шарнира

- с двумя вилками шарнира,

- которые соответственно центрированы на продольной оси,

- имеют соединительный участок,

- соответственно имеют два кронштейна, соответственно исходящие от соединительного участка и на удалении от соединительного участка, со смещением от продольной оси в противоположных направлениях, соответственно входящие в сформированную в виде петли область, и

- которые соответственно имеют сквозное и перпендикулярное к продольной оси подшипниковое отверстие, расположенное на оси отверстия,

- причем кронштейны, по меньшей мере, одной из обеих вилок шарнира на части окружности подшипникового отверстия симметрично относительно параллели к продольной оси через ось отверстия к соединительному участку на кронштейнах вилки снабжены снаружи выступом, который соответственно снабжен обращенным к подшипниковому отверстию пазом,

- с цапфовой крестовиной,

- имеющей четыре цапфы, расположенные попарно на оси цапфы,

- цапфовые оси которых расположены в одной плоскости перпендикулярно друг к другу,

- с подшипниковыми втулками,

- на которые опираются цапфы и которые, в свою очередь, установлены соответственно в подшипниковом отверстии кронштейна вилки,

- которые закрыты основанием и

- которым соответственно придан удерживающий элемент, и

- с фиксирующим элементом каждой подшипниковой втулки,

- имеющим профильный участок зацепления, входящий в паз выступа соответствующего кронштейна вилки,

- который совместно с удерживающим элементом удерживает подшипниковые втулки аксиально неподвижно в подшипниковом отверстии.

Преимуществом такой конструкции является то, что на участке выполненной в виде петли области кронштейнов вилки шарнира экономится материал, в котором при традиционной конструкции удерживающее кольцо размещается в пазу, то есть определяет диаметр вращения при угловой ориентации вилок шарнира относительно друг друга. Вследствие того, что фиксатор может быть расположен на одной стороне с удалением от свободного конца кронштейнов вилки, можно достичь в целом более компактного выполнения, то есть уменьшить диаметр вращения, в частности, при угловой ориентации, так что несмотря на уменьшенный диаметр вращения не уменьшается мощность крутящего момента при той же угловой ориентации. При этом достигают идеального положения, при котором конструктивно определенная заданным крутящим моментом опора цапфовой крестовины через подшипниковые втулки ограничивает диаметр вращения, который проходят вилки шарнира на своих свободных концах своим внешним контуром, возвращаясь к продольной оси. Кроме того, ширина выступа может рассчитываться так, чтобы не оказывать отрицательного влияния на диаметр вращения.

Удерживающий элемент может формироваться различными способами для установки подшипниковой втулки в соединении с фиксирующим элементом и пазом в выступе.

Предпочтительно предусмотрено, что паз соответственно сформирован как дуговой паз, отцентрированный на оси отверстия или на параллельной к ней оси.

Альтернативно предусмотрено, что паз сформирован прямым и пересекает параллель под прямым углом.

Первый вариант осуществления фиксирования предусматривает, что удерживающий элемент включает в себя выступающую наружу из основания подшипниковой втулки и центрированную на оси отверстия удерживающую цапфу, которая имеет окружной паз. При этом окружной паз может быть расположен концентрично дуговому пазу.

Другой вариант осуществления предусматривает, что удерживающий элемент включает в себя винт с головкой и резьбовое отверстие в основании подшипниковой втулки, причем фиксирующий элемент содержит сквозное отверстие для винта с головкой и профильный участок зацепления, который входит в паз выступа.

Первый вариант осуществления фиксирующего элемента предусматривает, что он включает в себя сквозное отверстие, которым захватывается удерживающая цапфа, причем фиксирующий элемент посредством фиксирующего кольца, которое входит в окружной паз, установлен на удерживающей цапфе и своим профильным участком зацепления установлен в пазу выступа. Предпочтительно у дугового паза предусмотрено, что он проходит через область приблизительно под углом 90° по отношению к оси подшипникового отверстия. В этой области на диаметр вращения не влияет величина подшипниковой втулки. Кроме того, опирание через эту область является совершенно достаточным для восприятия аксиальных сил.

Другой вариант осуществления фиксирующего элемента предусматривает, что он сформирован кольцеобразным. При этом предпочтительно предусмотрено, что фиксирующий элемент включает в себя участок зацепления, образующий профильный дуговой участок, который входит в сформированный в виде дугового паза паз выступа, по меньшей мере, один входящий в окружной паз удерживающей цапфы дугообразный удерживающий участок и соединительные участки, соединяющие концы удерживающего(их) участка(ов) с концами дугового участка.

В первом варианте осуществления этого фиксирующего элемента предусмотрен сплошной удерживающий участок, так что дуговой участок, соединительные участки и удерживающий участок бесконечно соединены друг с другом. Удерживающий участок и дуговой участок подпружинены относительно друг друга и соответственно снабжены петлей для захвата инструмента. Этот инструмент может быть образован, например, аналогично цанговому зажиму для пружинных стопорных колец. При этом может быть предусмотрено, что дуговой участок и удерживающий(ие) участок(ки) расположены в одной плоскости или в смещенных друг к другу плоскостях и последовательно подпружинены относительно друг друга.

Второй вариант осуществления фиксирующего элемента предусматривает два удерживающих участка, причем на свободных концах удерживающих участков соответственно помещена петля для захвата инструмента.

Предпочтительные варианты осуществления изобретения схематично представлены на чертежах, на которых показано:

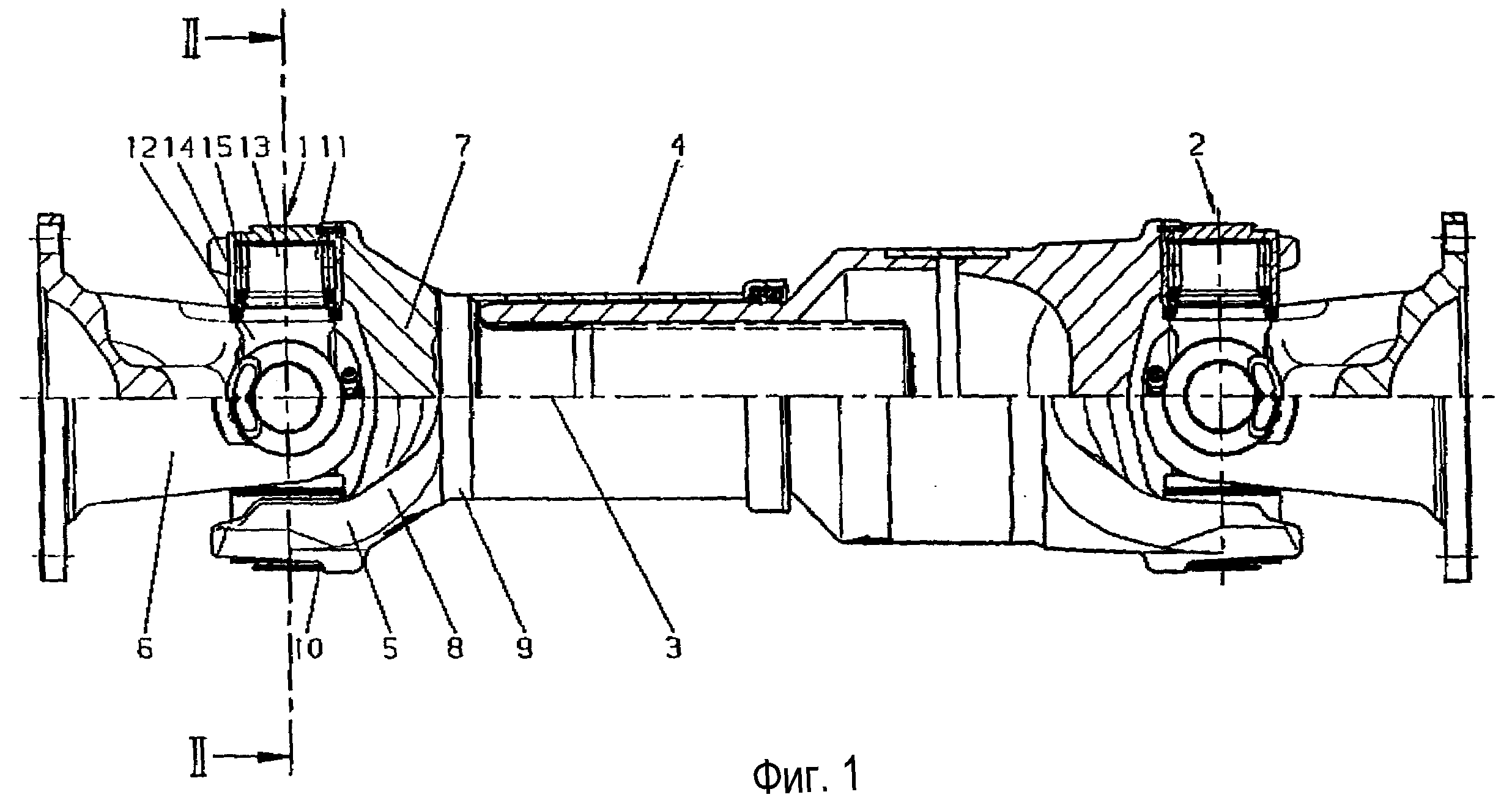

Фиг.1 – вид сбоку карданного вала, половина видимая и половина в разрезе, при этом карданные шарниры представлены в вытянутом положении.

Фиг.2 – разрез II-II согласно фиг.1 в увеличенном масштабе по отношению к фиг.1.

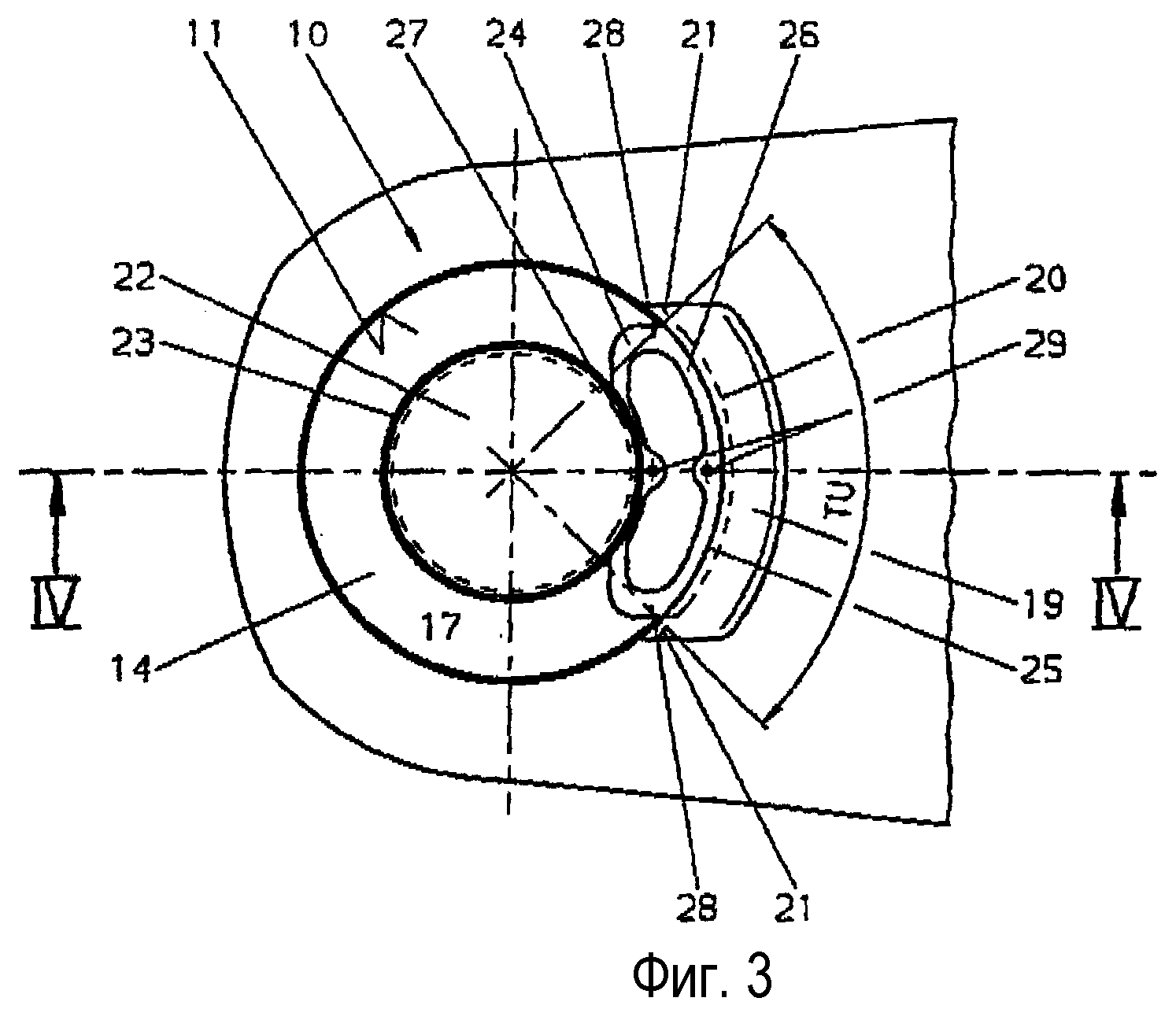

Фиг.3 – деталь Z согласно фиг.1 в горизонтальной проекции на выполненную в виде петли область кронштейна вилки в увеличенном масштабе по отношению к фиг.1 и 2.

Фиг.4 – разрез IV-IV по фиг.3.

Фиг.5 – горизонтальная проекция, соответствующая фиг.3, но с альтернативно сформированным фиксирующим элементом.

Фиг.6 – горизонтальная проекция, соответствующая фиг.3, но с другим вариантом исполнения фиксирующего элемента и его фиксации на подшипниковой втулке винтом с головкой.

Фиг.7 – разрез VII-VII согласно фиг.6.

Фиг.8 – другой вариант исполнения фиксирующего элемента и его фиксации на подшипниковой втулке.

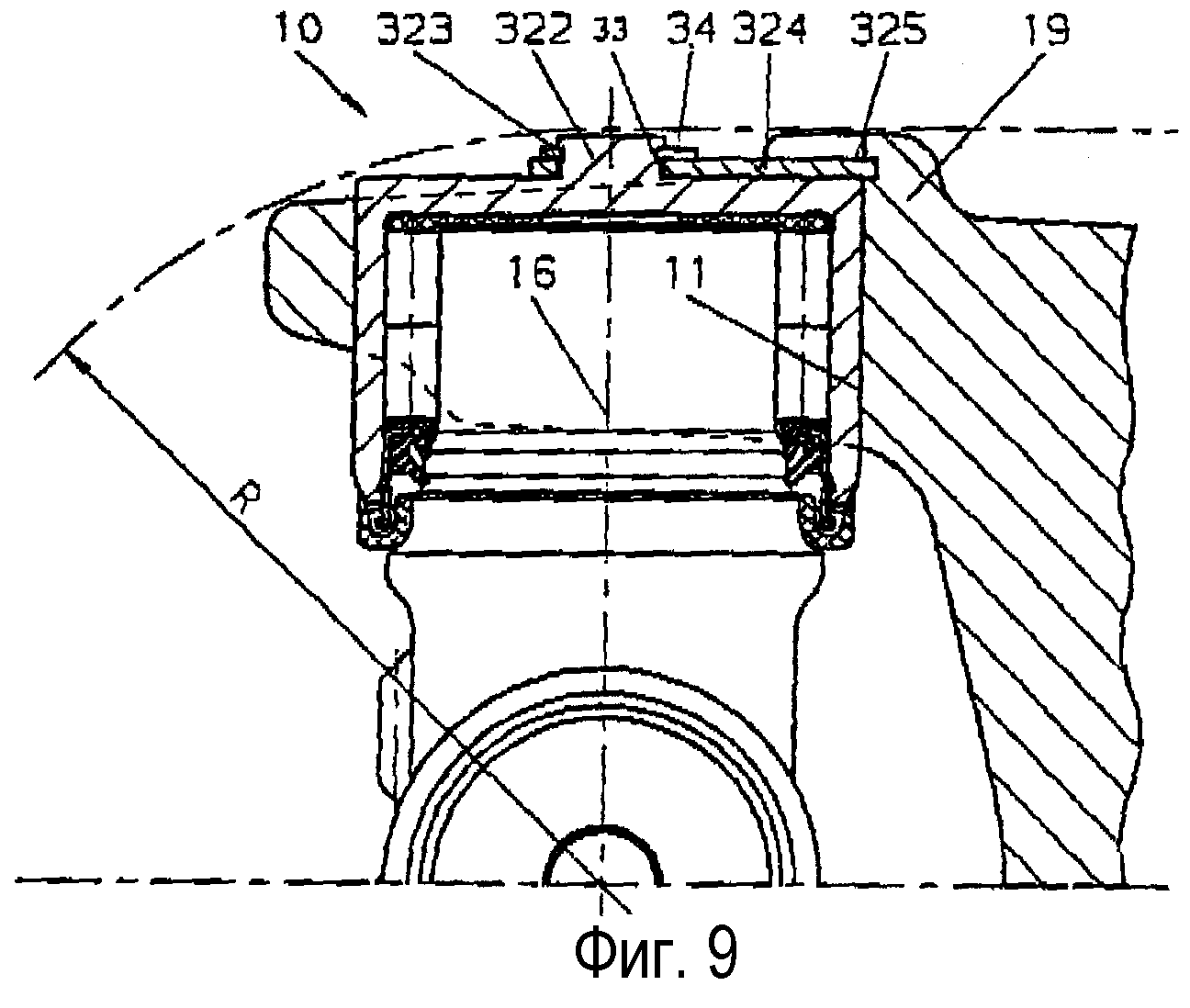

Фиг.9 – разрез IX-IX по фиг.8.

Фиг.1 показывает карданный вал с первым карданным шарниром 1 и вторым карданным шарниром 2, а также телескопическое устройство 4 между обоими карданными шарнирами 1, 2, которое допускает изменение их положения вдоль продольной оси 3. Фиг.2 показывает разрез II-II по фиг.1 в увеличенном масштабе. Карданные шарниры 1, 2 представлены в вытянутом положении, то есть при угле поворота, равном 0°. Все элементы выровнены на продольной оси 3.

Так как в принципе имеет место одинаковая конструкция обоих карданных шарниров 1, 2, за исключением их присоединений к телескопическому устройству 4, то описание изобретения приведено для первого карданного шарнира 1. Первый карданный шарнир 1 состоит из первой вилки 5 шарнира и второй вилки 6 шарнира. Первая вилка 5 шарнира имеет соединительный участок 9, от которого исходят два кронштейна, а именно первый кронштейн 7 и второй кронштейн 8. Оба кронштейна 7, 8 размещены на расстоянии от продольной оси 3, то есть они диаметрально смещены от этой продольной оси 3 в противоположных направлениях. Оба кронштейна 7, 8 имеют соответственно выполненную в виде петли область 10 на своем удаленном от соединительного участка 9 конце. Выполненные в виде петли области 10 имеют подшипниковые отверстия 11, которые проходят перпендикулярно продольной оси 3. Подшипниковые отверстия 11 обоих кронштейнов 7, 8 расположены на одной общей оси отверстия, что видно, в частности, на фиг.2. На фиг.2 также видно, что в подшипниковых отверстиях 11 с осью 16 отверстия размещены две цапфы 13 цапфовой крестовины 12, которая имеет две цапфы 13 цапфовой крестовины 12, которая имеет четыре цапфы. Оси четырех цапф 13 расположены в одной плоскости. Цапфы проходят перпендикулярно друг другу.

Крепление цапфовой крестовины 12 в подшипниковом отверстии 11 осуществляется посредством подшипниковых втулок 14, в которые с промежуточным включением тел 15 качения помещены соответствующие цапфы 13. Подшипниковые втулки 14 закрыты с одной стороны основанием 17.

Конструкция второй вилки 6 шарнира соответствует по существу конструкции первой вилки 5 шарнира, за исключением присоединения. В то время как первая вилка 6 шарнира соединена с цапфой телескопического устройства 4, вторая вилка 6 шарнира имеет фланец. Карданный вал служит для передачи крутящего момента и рассчитан на высокий крутящий момент. Такие мощные карданные валы используются, например, в приводах прокатных станов.

На основании фиг.3-9 дается подробное описание различных возможностей осуществления фиксации подшипниковых втулок в подшипниковом отверстии 11, посредством которого очевидно, что может достигаться более компактная конструкция. Вариант осуществления, описанный ниже относительно первого кронштейна 5 вилки, также может использоваться с другими опорами.

Сначала первый вариант осуществления, который, кроме того, принят во внимание на фиг.1 и 2, детально описывается посредством фиг.3 и 4.

В подшипниковом отверстии 11 в выполненной в виде петли области первого кронштейна 7 находится подшипниковая втулка 14, на которую опирается цапфа 13 с промежуточным включением тел 15 качения. Видна ось 16 отверстия, которая совпадает с осью цапфы 13. Далее представлена продольная ось 3. В точке пересечения оси 16 отверстия с продольной осью 3 расположена центральная точка изгиба первого карданного шарнира 1. В выполненной в виде петли области 10 над частью TU окружности подшипникового отверстия 11 к соединительному участку 9 примыкает выступ 19, расположенный снаружи на кронштейне 7. Он имеет дуговой паз 20, обращенный к подшипниковому отверстию 11. Центр этого дугового паза 20 в этом варианте осуществления центрирован на оси 16 отверстия. Выступ 19 выполнен симметрично относительно линии 18, проходящей параллельно продольной оси 3 через ось 16 отверстия, то есть угол, приблизительно равный 90°, образованный частью TU окружности относительно оси 16 отверстия, делится пополам параллелью 18. Дуговой паз 20 на концах окружности ограничен упорами 21. В дне 17 подшипниковой втулки 14 сформирована выступающая наружу удерживающая цапфа 22. Удерживающая цапфа 22 центрирована на оси 16 отверстия и имеет окружной паз 23, который в монтажном положении подшипниковой втулки 14 расположен напротив дугового паза 20. Плоский участок основания 17, который находится рядом с удерживающей цапфой 22, расположен в области свободных концов первого кронштейна 7 или соответственно его выполненной в виде петли области, удаленной от соединительного участка 9, незначительно вне радиальных внешних размеров выполненной в виде петли области, что видно благодаря изображенному радиусу R вращения или соответственно описываемой им окружности вращения. Видно, что наибольшие радиальные размеры находятся в области оси 16 отверстия. Для фиксации подшипниковой втулки 14 служит первый дуговой участок 26, передняя кромка которого образует профильный участок 25 зацепления, который входит в дуговой паз 20 выступа 19. Фиксирующий элемент 24 имеет удерживающий участок 27, внешний контур которого подогнан к окружному пазу 23 и входит в него. К обоим концам дугового участка 26 прилегают соединительные участки 28, которые соединяют удерживающий участок 27 с дуговым участком 26. Дуговой участок 26 и удерживающий участок 27 могут подпружиниваться относительно друг друга. Сверх этого, предусмотрены петли 29, которые служат для захвата, например, цанговым зажимом, с помощью которых фиксирующий элемент 24 может быть смонтирован или соответственно демонтирован. Чтобы фиксирующий элемент 24 не изменял положения в окружном направлении вокруг оси 16 отверстия в дуговом пазе 20 и окружном пазе 22 и тем самым не выходил из контакта с ними, дуговой паз 20 на концах относительно его части окружности закрыт упорами 21. Они могут быть изготовлены, например, посредством того, что после изготовления дугового паза 20 и начального монтажа фиксирующего элемента 24 внешние участки выступа 19 над дуговым пазом 20 деформируются.

Альтернативно возможно смещение исходных центральных точек окружного паза 23 и дугового паза 20 относительно друг друга. Например, центральная точка дугового паза 20 может быть расположена не на оси 16 отверстия, а смещена от нее в направлении от выступа 19.

Фиг.5 показывает вариант исполнения фиксирующего элемента 124, который отличается от варианта согласно фиг.3 и 4 тем, что не создается бесконечная закрытая кольцеобразная конструкция, а два удерживающих участка 127 соединены через соединительные участки 128 с концами дугового участка 126, который образует выступающий участок 125. На концах обоих удерживающих участков 127 предусмотрены петли 129 для захвата инструмента. Конструкция удерживающей цапфы 122 с окружным пазом 123 на подшипниковой втулке 114 соответствует конструкции удерживающей цапфы, описанной в связи с фиг.3 и 4. Таким образом, подшипниковая втулка 114 по существу соответствует подшипниковой втулке 14 согласно фиг.3 и 4. Фиксация фиксирующего элемента 124 также осуществляется через упоры 21 на концах дугового паза 20.

Толщина фиксирующих элементов 24, 124, а также описанных ниже других фиксирующих элементов 224, 324 может выбираться такой, какой она, как правило, выбирается в связи с фиксирующими кольцами для установки подшипниковых втулок на цапфовых крестовинах, чтобы создать необходимые зазоры.

При третьем варианте осуществления, как следует из фиг.6 и 7, проходящий согласованно с дуговым пазом 10 внешний крайний участок фиксирующего элемента 224 в виде листа служит в качестве профильного участка 225 зацепления, который входит в дуговой паз 20. На обращенном от этого профильного участка 225 зацепления конце фиксирующий элемент 224 имеет сквозное отверстие 32, сквозь которое винт 30 с головкой вкручивается в резьбовое отверстие 31 в дне 217 подшипниковой втулки 214. В окружном направлении вокруг оси 16 отверстия также осуществляется фиксация от поворота фиксирующего элемента посредством упоров в области дугового паза 20, как описано в связи с фиг.3 и 4.

В варианте осуществления согласно фиг.8 и 9 предусмотрен фиксирующий элемент 324, который по существу соответствует фиксирующему элементу 224, описанному в связи с подшипниковой втулкой 214. Фиксирующий элемент 324 также имеет сквозное отверстие 33. Внешний крайний участок фиксирующего элемента 224 формирует профильный участок 325 зацепления, который входит в дуговой паз 20 выступа 19. Аналогично варианту осуществления согласно фиг.3-5 подшипниковая втулка 314 снабжена удерживающей цапфой 322. Кроме того, удерживающая цапфа имеет окружной паз 323. Однако окружной паз 323 служит не для принятия фиксирующего элемента. Фиксирующий элемент 324 устанавливается на удерживающей цапфе 322 только при помощи сквозного отверстия 33 и удерживается фиксирующим кольцом 34, которое входит в окружной паз 323.

Для всех вариантов осуществления является общим, что выступ 19 проходит только над частью TU окружности подшипникового отверстия, а установка осуществляется на окружном участке подшипникового отверстия, который расположен снаружи соединительного участка 9, на котором оба кронштейна 5, 6 вилки шарнира соединены друг с другом, так что на свободном концевом участке выполненной в виде петли области 10 кронштейнов 5, 6 вилки относительно продольной оси 3 получаются меньшие размеры, так что радиус R вращения их лежащих снаружи кромок при угловой ориентации обеих вилок карданного шарнира относительно друг друга уменьшен, и тем самым достигнута в целом более компактная конструкция при одинаковой возможности угловой ориентации. Для аксиальной фиксации подшипниковых втулок используются области, которые практически не оказывают негативного влияния на диаметр вращения.

Список ссылочных позиций

Реферат

Изобретение относится к области машиностроения. Фиксирующий элемент служит для фиксации подшипниковой втулки, на которую опирается цапфовая крестовина и которая помещена в отверстии подшипника кронштейна вилки шарнира. В результате карданный шарнир становится более компактным. 10 з.п. ф-лы, 9 ил.

Комментарии