Рабочая машина, имеющая основную штангу - RU2520663C1

Код документа: RU2520663C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к рабочей машине, в которой узел инструмента расположен на одном конце основной штанги, и приводной узел расположен на другом конце основной штанги. В качестве примера этого типа рабочей машины, являются известными кусторез, машины для обработки кромок, шпалерные ножницы, штанговая пила и культиватор.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Публикация японской заявки на патент № H10-127133 раскрывает кусторез, который представляет собой один тип рабочей машины. Этот кусторез включает в себя основную штангу, узел режущего полотна, расположенный на одном конце основной штанги, и приводной узел, расположенный на другом конце основной штанги. Основная штанга внутри включает в себя вращательный вал. Узел инструмента удерживает режущее полотно, соединенное с вращательным валом. Приводной узел включает в себя первичный двигатель, который приводит в движение вращательный вал.

Основная штанга включает в себя первую отдельную штангу, которая проходит от узла инструмента, вторую отдельную штангу, которая проходит от приводного узла, и соединительный элемент, обеспеченный на второй отдельной штанге. Первая отдельная штанга вставляется с возможностью отсоединения в сквозное отверстие соединительного элемента. Вследствие этого, когда пользователь хранит и переносит кусторез, пользователь может укорачивать длинный кусторез посредством разделения основной штанги на первую отдельную штангу и вторую отдельную штангу.

Когда пользователь использует рабочую машину, первая отдельная штанга и вторая отдельная штанга снова соединяются посредством соединительного элемента. В этом случае, первую отдельную штангу необходимо вставить в сквозное отверстие соединительного элемента до определенного положения в определенном направлении. Следовательно, позиционирующий элемент обеспечен на соединительном элементе, и позиционирующее отверстие обеспечено на первой отдельной штанге. Позиционирующий элемент смещается по направлению к первой отдельной штанге и позиционирующий элемент сцепляется с позиционирующим отверстием, когда первая отдельная штанга вставляется в соединительный элемент до определенного положения в определенном направлении. Таким образом, пользователю может быть необходимо вставить первую отдельную штангу в соединительный элемент таким образом, чтобы позиционирующий элемент сцеплялся с позиционирующим отверстием. В результате, первая отдельная штанга вставляется в соединительный элемент до определенного положения в определенном направлении.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

Когда пользователь вставляет первую отдельную штангу в соединительный элемент, пользователь может иметь трудности в сцеплении позиционирующего элемента с позиционирующим отверстием. В этом случае, пользователю может быть необходимо перемещать со скольжением или поворачивать первую отдельную штангу относительно соединительного элемента до тех пор, пока позиционирующий элемент не сцепится с позиционирующим отверстием. Здесь, узел инструмента обеспечен на первой отдельной штанге, и приводной узел обеспечен на соединительном элементе с размещенной между ними второй отдельной штангой. Может быть трудным перемещать со скольжением или поворачивать первую отдельную штангу и соединительный элемент относительно друг друга, так как эти узлы обеспечены тяжелыми предметами. Таким образом, операция соединения первой и второй отдельных штанг представляет собой проблему для пользователя.

Ввиду вышеприведенных проблем, настоящее изобретение обеспечивает рабочую машину, в которой легко соединять первую отдельную штангу и вторую отдельную штангу.

РЕШЕНИЕ ТЕХНИЧЕСКОЙ ЗАДАЧИ

Рабочая машина, в соответствии с настоящим изобретением, включает в себя основную штангу, узел инструмента, расположенный на одном конце основной штанги, и приводной узел, расположенный на другом конце основной штанги. Основная штанга внутри включает в себя вращательный вал. Узел инструмента удерживает инструмент, соединенный с вращательным валом. Приводной узел включает в себя первичный двигатель, который приводит в движение вращательный вал. Переносная рабочая машина приводит в движение инструмент узла инструмента посредством вращательного вала с помощью первичного двигателя приводного узла.

Основная штанга включает в себя первую отдельную штангу, вторую отдельную штангу и соединительный элемент, обеспеченный на второй отдельной штанге. Соединительный элемент включает в себя сквозное отверстие, в которое с одной стороны вставляется первая отдельная штанга, и первая отдельная штанга выполнена таким образом, чтобы вставляться с возможностью извлечения в сквозное отверстие соединительного элемента. Вследствие этого, когда пользователь хранит и переносит рабочую машину, пользователь может укорачивать длинную рабочую машину посредством разделения основной штанги на первую отдельную штангу и вторую отдельную штангу. Здесь, первая и вторая отдельные штанги могут быть выполнены таким образом, чтобы дополнительно разделяться на множество отдельных штанг. То есть основная штанга может быть выполнена таким образом, чтобы разделяться на три или более отдельных штанг.

Когда пользователь использует рабочую машину, первая отдельная штанга и вторая отдельная штанга снова соединяются посредством соединительного элемента. В этом случае, первую отдельную штангу необходимо вставить в сквозное отверстие соединительного элемента до определенного положения в определенном направлении. Следовательно, позиционирующий элемент, который смещается по направлению к соединительному элементу, обеспечен на первой отдельной штанге. С другой стороны, позиционирующее отверстие, которое сцепляется с позиционирующим элементом, обеспечено на соединительном элементе. Когда первая отдельная штанга вставляется в соединительный элемент до определенного положения в определенном направлении, позиционирующий элемент сцепляется с позиционирующим отверстием. С этой конфигурацией, пользователю может быть необходимо вставить первую отдельную штангу в соединительный элемент таким образом, чтобы позиционирующий элемент сцеплялся с позиционирующим отверстием. В результате, первая отдельная штанга вставляется в соединительный элемент до определенного положения в определенном направлении.

Более того, направляющая канавка обеспечена на соединительном элементе. Направляющая канавка проходит от позиционирующего отверстия по направлению к одной стороне (стороне, в которую вставляется первая отдельная штанга) сквозного отверстия и направляет позиционирующий элемент к позиционирующему отверстию. Таким образом, как только пользователь сцепляет позиционирующий элемент с направляющей канавкой, пользователь может легко вставлять первую отдельную штангу в положение, в котором позиционирующий элемент сцепляется с позиционирующим отверстием.

Когда пользователь вставляет первую отдельную штангу в соединительный элемент, в соединительном элементе вращательный вал первой отдельной штанги соединяется с вращательным валом второй отдельной штанги. В общем, соединительные участки обоих вращательных валов образованы с некруглой поперечной формой для предотвращения относительного поворачивания. Таким образом, когда направления обоих вращательных валов не выровнены, оба вращательных вала сталкиваются друг с другом, и не является возможным вставить первую отдельную штангу до определенного положения. В таком случае, так как кусторез предшествующего уровня техники не имеет направляющей канавки, является возможным выравнивать положения обоих концевых участков вращательных валов и их направления посредством поворачивания первой отдельной штанги относительно соединительного элемента. В противоположность, в конфигурации, где включена направляющая канавка, позиционирующий элемент может ограничиваться в направляющей канавке таким образом, что предотвращается поворачивание первой отдельной штанги относительно соединительного элемента. В этом случае, пользователю необходимо извлечь первую отдельную штангу из соединительного элемента, скорректировать направления вращательных валов и снова вставить первую отдельную штангу в соединительный элемент. Здесь, такая операция может повторяться многократно до тех пор, пока направления обоих вращательных валов не будут выровнены. Это так потому, что взаимное расположение между первой отдельной штангой и углом поворачивания вращательного вала, размещенного в ней, не является постоянным, а изменяется в зависимости от момента времени, в который вращательный вал прекращает вращаться.

С вышеприведенными проблемами, принятыми во внимание, в рабочей машине, в соответствии с настоящим изобретением, обеспечивающая возможность выхода секция образована, по меньшей мере, в секции направляющей канавки. В обеспечивающей возможность выхода секции, позиционирующий элемент может выходить из направляющей канавки. Таким образом, пользователь может поворачивать первую отдельную штангу относительно соединительного элемента для выравнивания направлений обоих вращательных валов, не извлекая первую отдельную штангу из соединительного элемента. После выравнивания направлений обоих вращательных валов и начала соединения обоих вращательных валов пользователь снова может сцеплять позиционирующий элемент с направляющей канавкой посредством поворачивания первой отдельной штанги в обратном направлении. Вращательный вал может свободно поворачиваться относительно первой отдельной штанги и вращательный вал может свободно поворачиваться относительно второй отдельной штанги. Когда оба вращательных вала соединены, является возможным поворачивать первую отдельную штангу, при этом поддерживая соединенное состояние обоих вращательных валов. После этого, пользователь может легко вставлять первую отдельную штангу до положения, в котором позиционирующий элемент сцепляется с позиционирующим отверстием, при этом направляясь посредством направляющей канавки.

В соответствии с вышеописанной конструкцией, является возможным осуществить рабочую машину, в которой легко соединять первую отдельную штангу и вторую отдельную штангу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

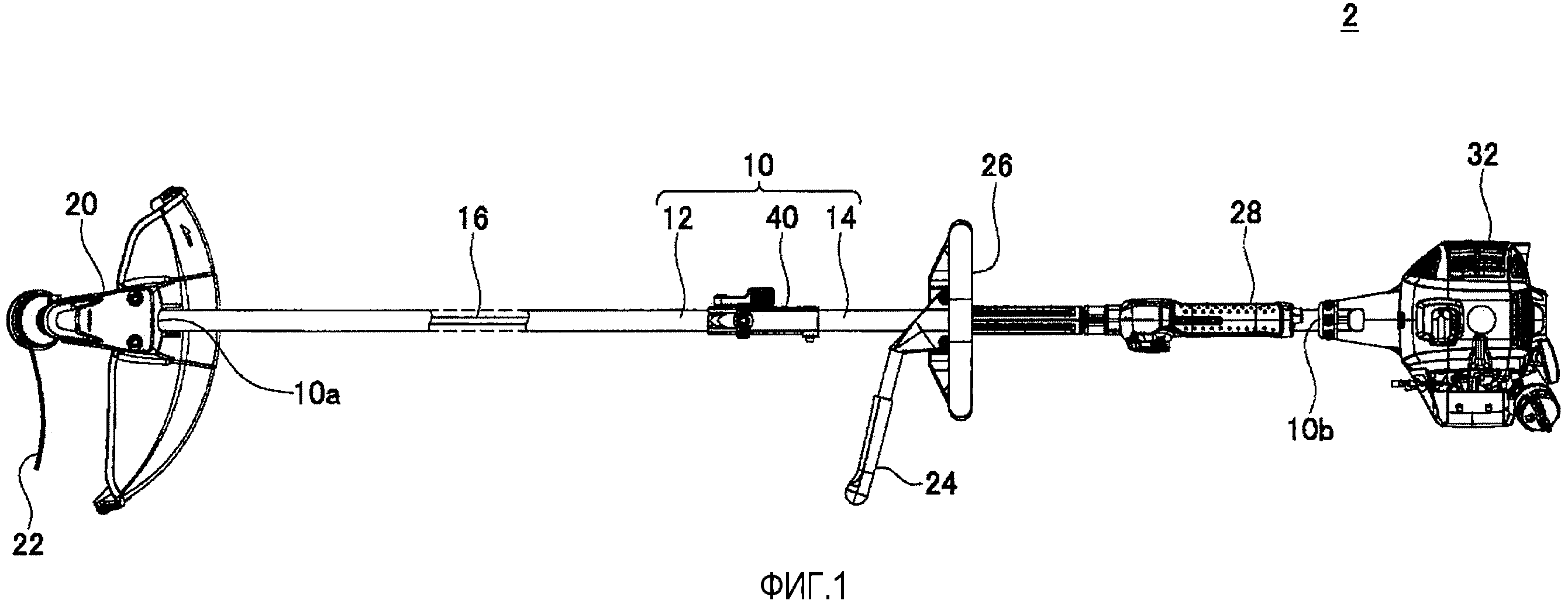

ФИГ.1 представляет собой вид сверху кустореза в соответствии с вариантом осуществления.

ФИГ.2 представляет собой вид сбоку кустореза в соответствии с вариантом осуществления.

ФИГ.3 представляет собой вид снаружи соединительных участков между первой отдельной штангой и второй отдельной штангой, соединенных посредством соединительного элемента.

ФИГ.4 представляет собой продольный разрез соединительных участков между первой отдельной штангой и второй отдельной штангой, соединенных посредством соединительного элемента.

ФИГ.5 представляет собой продольный разрез, показывающий состояние, в котором первая отдельная штанга извлечена из соединительного элемента.

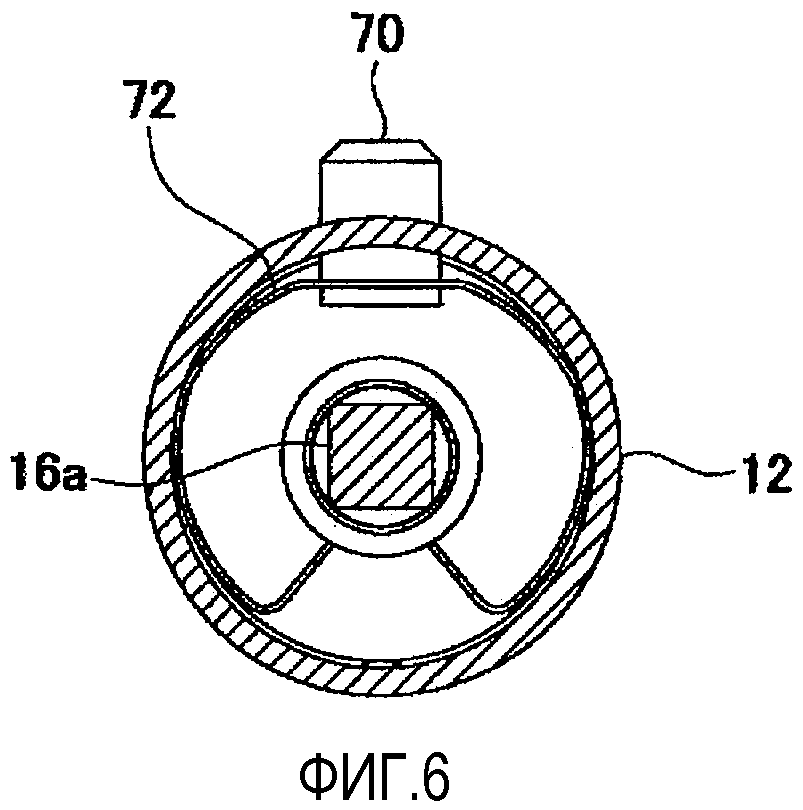

ФИГ.6 представляет собой поперечный разрез по линии VI-VI на ФИГ.5.

ФИГ.7 представляет собой поперечный разрез по линии VII-VII на ФИГ.5.

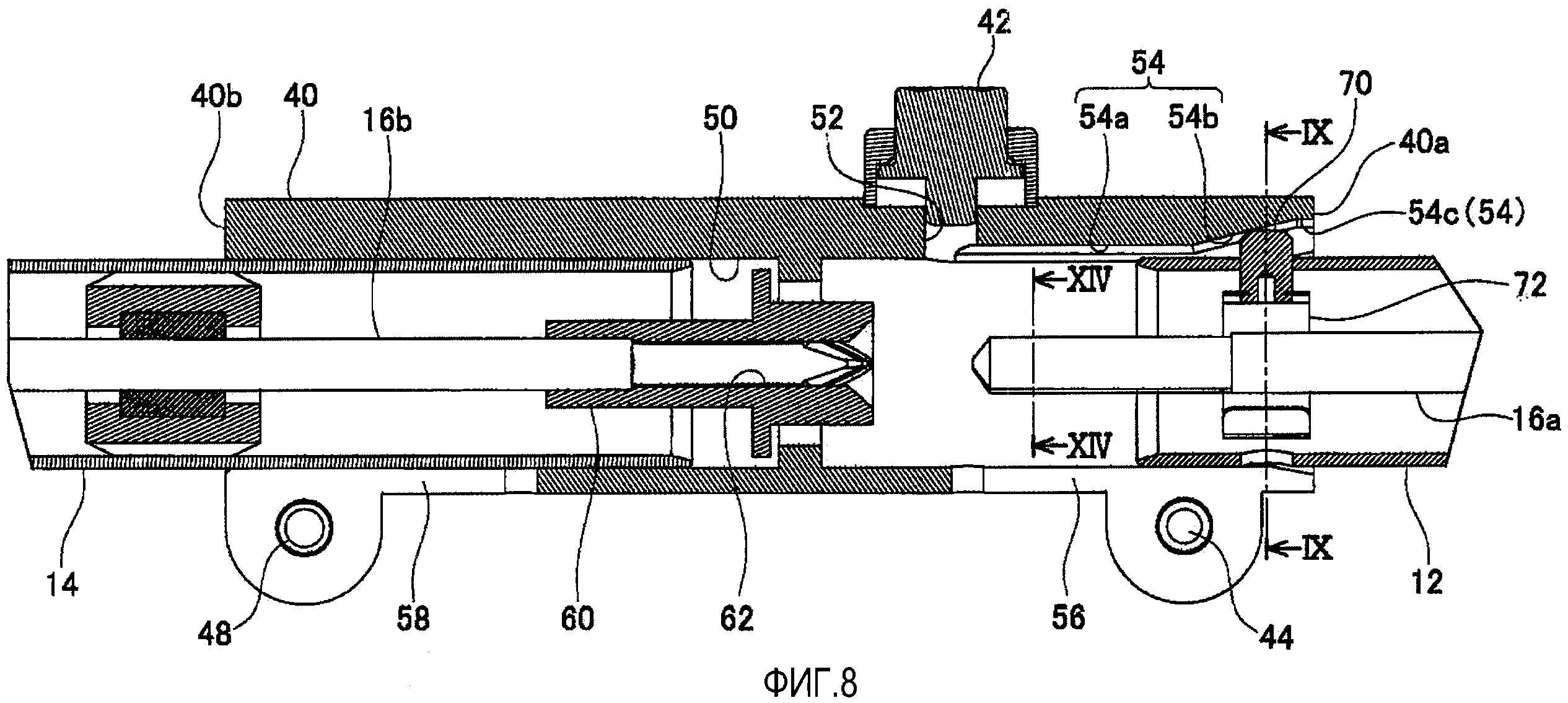

ФИГ.8 представляет собой вид, показывающий состояние, в котором первая отдельная штанга вставлена в соединительный элемент с направлениями двух вращательных валов, не выровненными относительно друг друга.

ФИГ.9 представляет собой поперечный разрез по линии IX-IX на ФИГ.8.

ФИГ.10 представляет собой вид, показывающий состояние, в котором два вращательных вала сталкиваются друг с другом, когда первая отдельная штанга вставляется в соединительный элемент.

ФИГ.11 представляет собой поперечный разрез по линии XI-XI на ФИГ.10.

ФИГ.12 представляет собой вид, показывающий состояние, в котором первая отдельная штанга повернута относительно соединительного элемента таким образом, что направления двух вращательных валов выровнены.

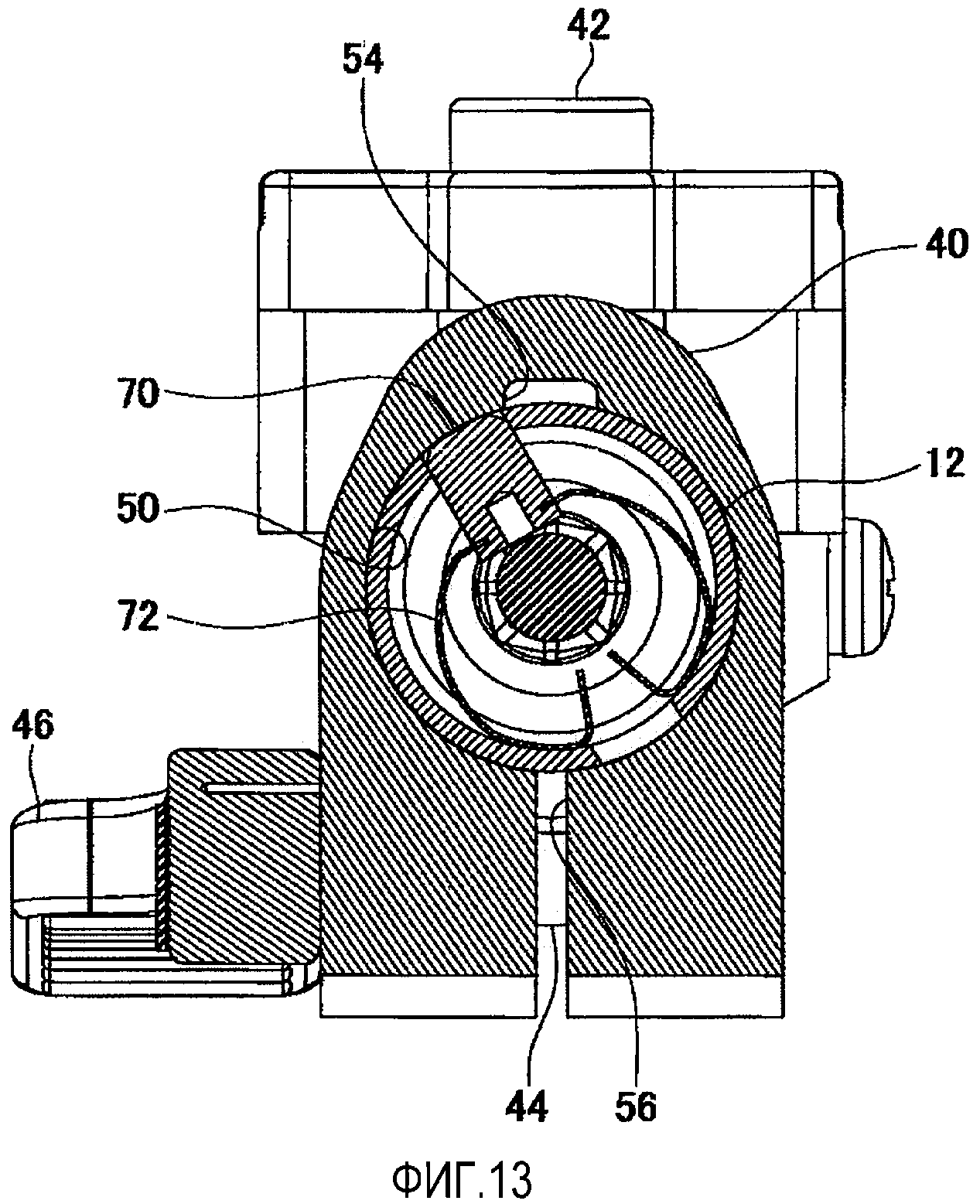

ФИГ.13 представляет собой поперечный разрез по линии XIII-XIII на ФИГ.12.

ФИГ.14 представляет собой поперечный разрез по линии XIV-XIV на ФИГ.8.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления настоящего изобретения является предпочтительным, чтобы направляющая канавка имела поперечную форму, которая предотвращает или обеспечивает возможность выхода позиционирующего элемента из направляющей канавки. Например, когда направляющая канавка образована с большой глубиной, выход позиционирующего элемента предотвращается. Когда направляющая канавка образована с небольшой глубиной, выход позиционирующего элемента допускается. В качестве альтернативы, когда поверхность стенки направляющей канавки является вертикальной относительно окружного направления, выход позиционирующего элемента предотвращается. Когда поверхность стенки направляющей канавки представляет собой наклоненную поверхность, которая расширяется в окружном направлении, выход позиционирующего элемента допускается. Вследствие этого, в одном варианте осуществления настоящего изобретения, по меньшей мере, секция направляющей канавки может иметь поперечную форму, которая обеспечивает возможность выхода позиционирующего элемента из направляющей канавки. В этом случае, секция образует вышеописанную обеспечивающую возможность выхода секцию. В качестве примера, обеспечивающая возможность выхода секция может быть образована с небольшой глубиной, которая обеспечивает возможность выхода позиционирующего элемента.

В одном варианте осуществления настоящего изобретения является предпочтительным, чтобы направляющая канавка проходила до достижения открывающейся части сквозного отверстия, которая расположена на одной стороне соединительного элемента. Кроме того, является предпочтительным, чтобы направляющая канавка дополнительно включала в себя коническую секцию, которая расположена между обеспечивающей возможность выхода секцией и открывающейся частью, и в которой глубина направляющей канавки постепенно увеличивается по направлению к открывающейся части. В соответствии с этой конфигурацией, в открывающейся части на одной стороне сквозного отверстия является возможным увеличить глубину направляющей канавки и является возможным легко сцеплять позиционирующий элемент с направляющей канавкой, когда первая отдельная штанга начинает вставляться в сквозное отверстие соединительного элемента.

В одном варианте осуществления настоящего изобретения, является предпочтительным, чтобы позиционирующий элемент располагался в обеспечивающей возможность выхода секции направляющей канавки, когда первая отдельная штанга вставляется в сквозное отверстие соединительного элемента, и вращательный вал первой отдельной штанги начинает соединяться с вращательным валом второй отдельной штанги. С такой конфигурацией, когда направления обоих вращательных валов не выровнены таким образом, что не является возможным соединить оба вращательных вала, пользователь может поворачивать первую отдельную штангу относительно соединительного элемента для выравнивания направлений обоих вращательных валов, не вытягивая обратно первую отдельную штангу.

В одном варианте осуществления настоящего изобретения, позиционирующий элемент может быть обеспечен на соединительном элементе, нежели чем первой отдельной штанге, и позиционирующее отверстие и направляющая канавка могут быть обеспечены на первой отдельной штанге, нежели чем соединительном элементе. В качестве альтернативы, позиционирующий элемент может быть обеспечен на первой отдельной штанге и соединительном элементе, и позиционирующее отверстие и направляющая канавка, соответствующие надлежащим позиционирующим элементам, могут быть обеспечены на соединительном элементе и первой отдельной штанге, соответственно.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Кусторез 2, который представляет собой один вариант осуществления настоящего изобретения, будет описываться со ссылкой на чертежи. На ФИГ.1 показан вид сверху кустореза 2 и на ФИГ.2 показан вид сбоку кустореза 2. Кусторез 2 используется в работе для подстригания группы растений и травы. Кусторез 2 представляет собой переносную рабочую машину, которая удерживается пользователем, когда она используется.

Как показано на ФИГ.1 и 2, кусторез 2 включает в себя основную штангу 10, узел 20 инструмента, расположенный на переднем конце 10а основной штанги 10, и приводной узел 32, расположенный на заднем конце 10b основной штанги 10. Основная штанга 10 образована, используя трубчатый материал, и внутри включает в себя вращательный вал 16. Вращательный вал 16 проходит в основной штанге 10 от узла 20 инструмента до приводного узла 32. Основная штанга 10 включает в себя рычажную рукоятку 24, петлеобразную рукоятку 26 и ручку 28 штанги, которые захватываются пользователем. Ручка 28 штанги включает в себя рычаг 30 управления двигателем.

Узел 20 инструмента удерживает кордовый режущий элемент 22. Кордовый режущий элемент 22 соединен с вращательным валом 16. Кордовый режущий элемент 22 представляет собой инструмент кустореза 2, который подстригает растения и траву. Дисковое режущее полотно может прикрепляться к узлу 20 инструмента вместо кордового режущего элемента 22. Двигатель (не показан), который приводит в движение вращательный вал 16, включен в приводной узел 32. Кусторез 2 вращает кордовый режущий элемент 22 узла 20 инструмента через посредство вращательного вала 16 с помощью мощности от двигателя приводного узла 32. Частота вращения двигателя регулируется посредством рычага 30 управления двигателем.

Основная штанга 10 включает в себя первую отдельную штангу 12, вторую отдельную штангу 14 и соединительный элемент 40, обеспеченный на конце второй отдельной штанги 14. Соединительный элемент 40 соединяет первую отдельную штангу 12 и вторую отдельную штангу 14. Первая отдельная штанга 12 проходит от узла 20 инструмента до соединительного элемента 40 и вторая отдельная штанга 14 проходит от приводного узла 32 до соединительного элемента 40. Первая отдельная штанга 12 и вторая отдельная штанга 14 соединяются с одним и тем же валом посредством соединительного элемента 40. Обе первая и вторая отдельные штанги 12 и 14 имеют круглую поперечную форму. Хотя соединительный элемент 40 в соответствии с настоящим вариантом осуществления выполнен в виде элемента, независимого от второй отдельной штанги 14, участок соединительного элемента 40 или весь соединительный элемент 40 может быть образован таким образом, чтобы быть объединенным с концевым участком второй отдельной штанги 14.

На ФИГ.3 показаны соединительные участки между первой отдельной штангой 12 и второй отдельной штангой 14, соединенными посредством соединительного элемента 40. На ФИГ.4 показана конструкция в продольном разрезе соединительных участков, показанных на ФИГ.3. Как показано на ФИГ.3 и 4, соединительный элемент 40 представляет собой цилиндрический элемент и включает в себя сквозное отверстие 50, имеющее круглую поперечную форму. Сквозное отверстие 50 проходит от переднего конца 40а соединительного элемента 40 до заднего конца 40b соединительного элемента 40. Первая отдельная штанга 12 вставляется в сквозное отверстие 50 соединительного элемента 40 со стороны переднего конца 40а и вторая отдельная штанга 14 вставляется со стороны заднего конца 40b. В сквозном отверстии 50 соединительного элемента 40, вращательный вал 16а первой отдельной штанги 12 и вращательный вал 16b второй отдельной штанги 14 соединяются посредством размещенной между ними соединительной муфты 60.

Соединительный элемент 40 включает в себя болт 44 для закрепления первой отдельной штанги 12 и болт 48 для закрепления второй отдельной штанги 14. Кроме того, щель 56, которая проходит от переднего конца 40а, и щель 58, которая проходит от заднего конца 40b, образованы в соединительном элементе 40. Болт 44 обеспечен таким образом, чтобы проходить через щель 56, и болт 48 обеспечен таким образом, чтобы проходить через щель 58. Как показано на ФИГ.3, рычаг 46 для манипулирования обеспечен на болте 44 для первой отдельной штанги 12 таким образом, что болт 44 может легко ослабляться без использования инструмента, называемого гаечным ключом. Когда болт 44 ослаблен, первая отдельная штанга 12 может быть извлечена из соединительного элемента 40, как показано на ФИГ.5. Таким образом, когда пользователь хранит и переносит кусторез 2, пользователь может укорачивать длинный кусторез 2 посредством разделения основной штанги 10 на первую и вторую отдельные штанги 12 и 14.

Как показано на ФИГ.4 и 5, соединительная муфта 60 прикреплена к вращательному валу 16b второй отдельной штанги 14. Кроме того, соединительная муфта 60 включает в себя отверстие 62 для вставки, в которое вставляется вращательный вал 16а первой отдельной штанги 12. Как показано на ФИГ.6 и 7, концевой участок вращательного вала 16а первой отдельной штанги 12 и отверстие 62 для вставки соединительной муфты 60 имеют квадратную поперечную форму. Таким образом, так как соединительные участки между двумя вращательными валами 16а и 16b образованы с некруглой поперечной формой, два вращательных вала 16а и 16b соединяются таким образом, чтобы не поворачиваться относительно друг друга. Конструкция соединительных участков между двумя вращательными валами 16а и 16b не ограничена на конструкции, показанной в настоящем варианте осуществления. Различные конструкции, в которых два вращательных вала 16а и 16b соединяются таким образом, чтобы не поворачиваться относительно друг друга, когда они перемещаются близко друг к другу, и соединение снимается, когда они перемещаются на расстояние друг от друга, могут надлежащим образом применяться к обоим концевым участкам двух вращательных валов 16а и 16b.

Когда первая отдельная штанга 12 и вторая отдельная штанга 14 соединяются, необходимо вставить первую отдельную штангу 12 в сквозное отверстие 50 соединительного элемента 40 до определенного положения (определенной глубины) в определенном направлении. Следовательно, как показано на ФИГ.4, 5, 6 и 7, позиционирующий элемент 70 обеспечен на первой отдельной штанге 12, и позиционирующее отверстие 52, которое сцепляется с позиционирующим элементом 70, обеспечено на соединительном элементе 40. Позиционирующий элемент 70 располагается на внешней окружной поверхности первой отдельной штанги 12 и выступает от внешней окружной поверхности. Позиционирующий элемент 70 поддерживается посредством пластинчатой пружины 72 и смещается к внешней стороне в радиальном направлении первой отдельной штанги 12. С другой стороны, позиционирующее отверстие 52 образовано на поверхности стенки сквозного отверстия 50 соединительного элемента 40.

Когда первая отдельная штанга 12 вставляется в сквозное отверстие 50 соединительного элемента 40 до определенного положения в определенном направлении, позиционирующий элемент 70 первой отдельной штанги 12 сцепляется с позиционирующим отверстием 52 соединительного элемента 40 посредством смещающего усилия пластинчатой пружины 72. С этой конфигурацией, при соединении первой отдельной штанги 12 и второй отдельной штанги 14, пользователю может быть необходимо вставить первую отдельную штангу 12 в сквозное отверстие 50 соединительного элемента 40 таким образом, чтобы позиционирующий элемент 70 сцеплялся с позиционирующим отверстием 52. В результате, первая отдельная штанга 12 вставляется в сквозное отверстие 50 соединительного элемента 40 до определенного положения в определенном направлении. Сцепление между позиционирующим элементом 70 и позиционирующим отверстием 52 может легко разблокироваться посредством кнопки 42 для разблокирования, обеспеченной на соединительном элементе 40.

Как показано на ФИГ.4, 5 и 7, направляющая канавка 54 дополнительно обеспечена на соединительном элементе 40. Направляющая канавка 54 образована на внутренней поверхности сквозного отверстия 50 соединительного элемента 40. Направляющая канавка 54 проходит вдоль осевого направления сквозного отверстия 50 от позиционирующего отверстия 52 до открывающейся части сквозного отверстия 50, расположенной на переднем конце 40а соединительного элемента 40. Направляющая канавка 54 выполнена таким образом, чтобы обеспечивать возможность сцепления позиционирующего элемента 70 с направляющей канавкой 54 и направления позиционирующего элемента 70 вплоть до позиционирующего отверстия 52. Таким образом, как только пользователь сцепляет позиционирующий элемент 70 с направляющей канавкой 54, пользователь может легко вставлять первую отдельную штангу 12 в положение, в котором позиционирующий элемент 70 сцепляется с позиционирующим отверстием 52.

Когда пользователь вставляет первую отдельную штангу 12 в соединительный элемент 40, в соединительном элементе 40, вращательный вал 16а первой отдельной штанги 12 соединяется с вращательным валом 16b второй отдельной штанги 14 посредством размещенной между ними соединительной муфты 60. Как описано выше, соединительные участки двух вращательных валов 16а и 16b образованы с некруглой поперечной формой (в настоящем варианте осуществления, квадратной формой) для предотвращения относительного поворачивания. Таким образом, как показано на ФИГ.8, 9 и 14, предполагается, что направления двух вращательных валов 16а и 16b не выровнены. В этом случае, как показано на ФИГ.10 и 11, два вращательных вала 16а и 16b сталкиваются друг с другом с размещенной между ними соединительной муфтой 60. В результате, пользователь не может вставить первую отдельную штангу 12 до определенного положения (положения, в котором позиционирующий элемент 70 сцепляется с позиционирующим отверстием 52).

В вышеприведенном состоянии предполагается, что направляющая канавка 54 строго ограничивает позиционирующий элемент 70. То есть предполагается, что позиционирующий элемент 70 предохраняется от выхода из направляющей канавки 54. В этом случае, пользователь не может поворачивать первую отдельную штангу 12 относительно соединительного элемента 40. Таким образом, пользователю необходимо извлечь первую отдельную штангу 12 из соединительного элемента 40, скорректировать направления вращательных валов 16а и 16b, и снова вставить первую отдельную штангу 12 в соединительный элемент 40. Здесь, такая операция может повторяться многократно до тех пор, пока направления двух вращательных валов 16а и 16b не будут выровнены.

С вышеприведенной проблемой, принятой во внимание, в кусторезе 2, в соответствии с настоящим вариантом осуществления, обеспечивающая возможность выхода секция 54а предусмотрена, по меньшей мере, в секции направляющей канавки 54. В обеспечивающей возможность выхода секции 54а, направляющая канавка 54 образована с небольшой глубиной. С этой конструкцией, когда пользователь прикладывает усилие таким образом, что первая отдельная штанга 12 поворачивается относительно соединительного элемента 40, позиционирующий элемент 70 может выходить из направляющей канавки 54 в окружном направлении. Таким образом, как показано на ФИГ.12 и 13, пользователь может поворачивать первую отдельную штангу 12 относительно соединительного элемента 40 для выравнивания направлений двух вращательных валов 16а и 16b, не извлекая первую отдельную штангу 12 из соединительного элемента 40. После выравнивания направлений двух вращательных валов 16а и 16b, и начала соединения двух вращательных валов 16а и 16b, пользователь снова может сцеплять позиционирующий элемент 70 с направляющей канавкой 54 посредством поворачивания первой отдельной штанги 12 в обратном направлении. После этого, пользователь может легко вставлять первую отдельную штангу 12 до определенного положения, в котором позиционирующий элемент 70 сцепляется с позиционирующим отверстием 52, при этом направляясь посредством направляющей канавки 54.

В настоящем варианте осуществления, направляющая канавка 54 включает в себя коническую секцию 54b и конец 54с для введения дополнительно к обеспечивающей возможность выхода секции 54а. Как описано выше, обеспечивающая возможность выхода секция 54а является непрерывной до позиционирующего отверстия 52 и образована с относительно небольшой глубиной. Вследствие этого, в обеспечивающей возможность выхода секции 54а, позиционирующий элемент 70 имеет возможность выходить в окружном направлении. С другой стороны, конец 54с для введения располагается в открывающейся части сквозного отверстия 50, расположенной на переднем конце 40а соединительного элемента 40, и образован с глубиной, большей, чем глубина обеспечивающей возможность выхода секции 54а. При вставке первой отдельной штанги 12 в сквозное отверстие 50 соединительного элемента 40, пользователю необходимо сначала сцепить позиционирующий элемент 70 с концом 54с для введения направляющей канавки 54. В этом случае, так как конец 54с для введения направляющей канавки 54 образован с относительно большой глубиной, пользователь может легко сцеплять позиционирующий элемент 70 с направляющей канавкой 54. Коническая секция 54b располагается между обеспечивающей возможность выхода секцией 54а и концом 54с для введения, и ее глубина постепенно увеличивается по направлению к концу 54с для введения. Вследствие этого, позиционирующий элемент 70 может плавно перемещаться, толкаясь вдоль направляющей канавки 54 от конца 54с для введения до обеспечивающей возможность выхода секции 54а.

В настоящем варианте осуществления, как показано на ФИГ.10 и 11, позиционирующий элемент 70 располагается в обеспечивающей возможность выхода секции 54а направляющей канавки 54, когда первая отдельная штанга 12 вставляется в сквозное отверстие 50 соединительного элемента 40, и вращательный вал 16а первой отдельной штанги 12 начинает соединяться с вращательным валом 16b второй отдельной штанги 14. С такой конфигурацией, когда направления двух вращательных валов 16а и 16b не выровнены таким образом, что не является возможным соединить два вращательных вала 16а и 16b, пользователь может поворачивать первую отдельную штангу 12 относительно соединительного элемента 40, не вытягивая обратно первую отдельную штангу 12.

Конкретный вариант осуществления настоящего изобретения описан выше, но он только иллюстрирует некоторые возможности идей изобретения и не ограничивает их формулу изобретения. Уровень техники, изложенный в формуле изобретения, включает в себя изменения и модификации конкретных вышеизложенных примеров.

Например, обеспечивающая возможность выхода секция 54а направляющей канавки 54 может быть предусмотрена во всех секциях направляющей канавки 54, а также секции направляющей канавки 54. Кроме того, обеспечивающая возможность выхода секция 54а направляющей канавки 54 может быть образована посредством выполнения поверхности стенки направляющей канавки 54 в виде немного наклоненной поверхности, а также выполнения направляющей канавки 54 неглубокой. Поперечная форма обеспечивающей возможность выхода секции 54а направляющей канавки 54 может надлежащим образом изменяться, принимая во внимание поперечную форму позиционирующего элемента 70.

Позиционирующий элемент 70 может быть обеспечен на соединительном элементе 40, нежели чем первой отдельной штанге 12. В этом случае, позиционирующее отверстие 52 и направляющая канавка 54 могут быть обеспечены на первой отдельной штанге 12, нежели чем соединительном элементе 40. В качестве альтернативы, позиционирующий элемент 70 может быть обеспечен на первой отдельной штанге 12 и соединительном элементе 40, и позиционирующее отверстие 52 и направляющая канавка 54, соответствующие надлежащим позиционирующим элементам 70, могут быть обеспечены на соединительном элементе 40 и первой отдельной штанге 12, соответственно.

В настоящем варианте осуществления, хотя первая отдельная штанга 12, которая может отсоединяться от соединительного элемента 40, располагается на стороне узла 20 инструмента относительно соединительного элемента 40, первая отдельная штанга 12 может располагаться на стороне приводного узла 32 относительно соединительного элемента 40. В качестве альтернативы, вторая отдельная штанга 14, а также первая отдельная штанга 12, могут быть выполнены таким образом, чтобы отсоединяться от соединительного элемента 40.

В этом описании изобретения, хотя кусторез 2 был описан в качестве одного варианта осуществления настоящего изобретения, конструкция, относящаяся к основной штанге 10, описанной в этом описании изобретения, может аналогичным образом применяться к другим типам рабочей машины, имеющей основную штангу 10.

Технические элементы, раскрытые в описании изобретения или чертежах, могут быть использованы по отдельности или во всех типах сочетаний и не ограничиваются сочетаниями, изложенными в формуле изобретения на момент подачи заявки. Кроме того, уровень техники, раскрытый здесь, может быть использован для одновременного достижения множества целей или для достижения одной из этих целей.

Реферат

Группа изобретений относится к рабочей машине, содержащей основную штангу с вращательным валом, узел инструмента, расположенный на одном конце основной штанги, приводной узел, расположенный на другом конце. Основная штанга содержит первую и вторую отдельные штанги и соединительный элемент, прикрепленный ко второй отдельной штанге. Соединительный элемент содержит сквозное отверстие, выполненное таким образом, чтобы допускать вставку первой штанги с одной стороны. Первая штанга содержит позиционирующий элемент, чтобы смещаться по направлению к соединительному элементу, содержащему позиционирующее отверстие. Соединительный элемент также содержит направляющую канавку, проходящую от позиционирующего отверстия по направлению к одной стороне сквозного отверстия. Секция канавки представляет собой обеспечивающую возможность выхода секцию, выполненную таким образом, чтобы обеспечивать возможность выхода позиционирующего элемента из направляющей канавки. Соединительный элемент содержит позиционирующий элемент, чтобы смещаться по направлению к первой отдельной штанге. Первая штанга содержит позиционирующее отверстие, чтобы сцепляться с позиционирующим элементом. Направляющая канавка проходит от позиционирующего отверстия по направлению к концу первой отдельной штанги, и выполнена таким образом, чтобы направлять позиционирующий элемент к позиционирующему отверстию. Соединительный элемент содержит сквозное отверстие, позиционирующее отверстие и направляющую канавку. Обеспечивается простое соединение первой и второй отдельных штанг. 3 н. и 4 з.п. ф-лы, 14 ил.

Формула

основную штангу, внутри содержащую вращательный вал;

узел инструмента, расположенный на одном конце основной штанги и выполненный таким образом, чтобы удерживать инструмент, соединенный с вращательным валом; и

приводной узел, расположенный на другом конце основной штанги и содержащий первичный двигатель, выполненный таким образом, чтобы приводить в движение вращательный вал;

при этом основная штанга содержит первую отдельную штангу, вторую отдельную штангу и соединительный элемент, прикрепленный ко второй отдельной штанге;

соединительный элемент содержит сквозное отверстие, выполненное таким образом, чтобы допускать вставку первой отдельной штанги с одной стороны, причем первая отдельная штанга выполнена таким образом, чтобы вставляться с возможностью извлечения в сквозное отверстие;

первая отдельная штанга содержит позиционирующий элемент, выполненный таким образом, чтобы смещаться по направлению к соединительному элементу;

соединительный элемент содержит позиционирующее отверстие, выполненное таким образом, чтобы сцепляться с позиционирующим элементом, и направляющую канавку, проходящую от позиционирующего отверстия по направлению к одной стороне сквозного отверстия и выполненную таким образом, чтобы направлять позиционирующий элемент к позиционирующему отверстию; и

по меньшей мере, секция направляющей канавки представляет собой обеспечивающую возможность выхода секцию, выполненную таким образом, чтобы обеспечивать возможность выхода позиционирующего элемента из направляющей канавки.

основную штангу, внутри содержащую вращательный вал;

узел инструмента, расположенный на одном конце основной штанги и выполненный таким образом, чтобы удерживать инструмент, соединенный с вращательным валом; и

приводной узел, расположенный на другом конце основной штанги и содержащий первичный двигатель, выполненный таким образом, чтобы приводить в движение вращательный вал;

при этом основная штанга содержит первую отдельную штангу, вторую отдельную штангу и соединительный элемент, прикрепленный ко второй отдельной штанге,

соединительный элемент содержит сквозное отверстие, выполненное таким образом, чтобы допускать вставку первой отдельной штанги с одной стороны, причем первая отдельная штанга выполнена таким образом, чтобы вставляться с возможностью извлечения в сквозное отверстие;

соединительный элемент содержит позиционирующий элемент, выполненный таким образом, чтобы смещаться по направлению к первой отдельной штанге,

первая отдельная штанга содержит позиционирующее отверстие, выполненное таким образом, чтобы сцепляться с позиционирующим элементом, и направляющую канавку, проходящую от позиционирующего отверстия по направлению к концу первой отдельной штанги, и выполненную таким образом, чтобы направлять позиционирующий элемент к позиционирующему отверстию, и

по меньшей мере, секция направляющей канавки представляет собой обеспечивающую возможность выхода секцию, выполненную таким образом, чтобы обеспечивать возможность выхода позиционирующего элемента из направляющей канавки.

сквозное отверстие, выполненное таким образом, чтобы допускать вставку первой отдельной штанги с одной стороны;

позиционирующее отверстие, выполненное таким образом, чтобы сцепляться с позиционирующим элементом, обеспеченным на первой отдельной штанге; и

направляющую канавку, проходящую от позиционирующего отверстия по направлению к одной стороне сквозного отверстия и выполненную таким образом, чтобы направлять позиционирующий элемент к позиционирующему отверстию,

при этом, по меньшей мере, секция направляющей канавки представляет собой обеспечивающую возможность выхода секцию, выполненную таким образом, чтобы обеспечивать возможность выхода позиционирующего элемента из направляющей канавки.

Комментарии