Корпус водонепроницаемых часов - RU2750662C1

Код документа: RU2750662C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к корпусу водонепроницаемых часов, в частности часов для дайвинга.

Уровень техники

Для создания возможности использования механических или электронных часов под водой корпус часов, который содержит часовой механизм или часовой модуль, должен быть герметично закрыт. С этой целью корпус часов содержит заднюю крышку, герметично прикрепленную к первой стороне корпусного кольца, и стекло, прикрепленное ко второй, противоположной стороне корпусного кольца. Для соединения задней крышки, корпусного кольца и стекла часов предусмотрены уплотнения. В корпусном кольце корпуса в исходном положении также герметично установлен элемент для регулирования или настройки функций часов.

В общем, конструкция и процесс сборки корпусов часов не рассчитаны на высокое давление воды, например, во время погружения в воду, поскольку давление внутри корпуса часов близко к атмосферному давлению. Использование простых уплотнений традиционных часов является недостаточным для обеспечения надлежащей водонепроницаемости корпуса во время погружения в воду на очень большие глубины.

Можно упомянуть патентную заявку CH 690 870 A5, в которой описан корпус водонепроницаемых часов. Корпус часов состоит из стекла, прикрепленного на верхней стороне к кольцевому кольцу-ободку, и задней крышки, прикрепленной к корпусному кольцу посредством ее ввинчивания во внутреннюю резьбу корпусного кольца. Стекло прикреплено к корпусному кольцу с помощью кольцевого уплотнения тороидальной формы и опирается на буртик корпусного кольца. Между наружным буртиком задней крышки и нижней поверхностью корпусного кольца также предусмотрено уплотнение. Поскольку резьба может быть повреждена при высоком давлении воды, также предусмотрена внутренняя крышка, изготовленная из прочного металла, которая опирается на внутреннюю поверхность задней крышки и внутренний край корпусного кольца. Однако даже такая конструкция корпуса часов не гарантирует надлежащей водонепроницаемости корпуса во время погружения под воду на очень большие глубины, что является недостатком.

В патенте CH 372 606 приведено описание корпуса водонепроницаемых часов, который имеет центральную часть или корпусное кольцо, окружающее заднюю крышку и закрытое стеклом. Для удержания задней крышки в ее наклонную наружную поверхность упирается резьбовое кольцо, которое привернуто к крепежному участку, соединенному с корпусным кольцом. Такая конструкция не обеспечивает надлежащую водонепроницаемость корпуса во время погружения под воду на очень большую глубину, что является недостатком.

Раскрытие сущности изобретения

Следовательно, главная задача настоящего изобретения состоит в том, чтобы устранить вышеописанные недостатки существующего уровня техники с помощью корпуса водонепроницаемых часов, приспособленного к выдерживанию высокого давления воды при погружении под воду на большие глубины.

С этой целью настоящее изобретение относится к корпусу водонепроницаемых часов, который содержит признаки независимого пункта 1 формулы изобретения.

Частные варианты выполнения корпуса водонепроницаемых часов определены в зависимых пп. 2–16 формулы изобретения.

Преимущество корпуса водонепроницаемых часов состоит в том, что стекло прикреплено к корпусному кольцу с помощью цельной металлической прокладки, причем корпусное кольцо и стекло имеют наклонные контактные поверхности. Металлическая крепежная прокладка имеет форму, которая соответствует крепежным поверхностям перед операцией крепления стекла к корпусному кольцу. В случае в целом цилиндрического корпусного кольца на стекле и корпусном кольце или также на задней крышке, установленной на противоположной стороне корпусного кольца, предусмотрены конические опорные поверхности. Таким образом, силы давления, прикладываемые к стеклу и задней крышке, передаются корпусному кольцу через конические опорные поверхности и с помощью цельной металлической прокладки.

Как преимущество, в случае цельной прокладки, изготовленной из аморфного металла, крепление стекла к корпусному кольцу с помощью крепежной прокладки можно, в частности, осуществлять с помощью горячей обработки. Это препятствует концентрации напряжений, обеспечивает высокую прочность стекла и создает очень хорошее уплотнение корпуса часов.

Как преимущество, во время операции крепления стекла к корпусному кольцу нагретая аморфная металлическая прокладка находится в размягченном состоянии, чтобы она надлежащим образом входила в контакт с контактной поверхностью стекла и контактной поверхностью корпусного кольца при заполнении зазоров в контуре каждой контактной поверхности. Кроме того, при охлаждении стекла, прикрепленного к корпусному кольцу, аморфная металлическая прокладка действует в качестве границы напряжений между корпусным кольцом и стеклом, поскольку коэффициент теплового расширения корпусного кольца, выполненного, например, из титана, выше коэффициента теплового расширения стекла, выполненного, например, из сапфира.

Краткое описание чертежей

Задачи, преимущества и признаки корпуса водонепроницаемых часов станут более понятными из приведенного ниже неограничивающего описания со ссылкой на приложенные чертежи.

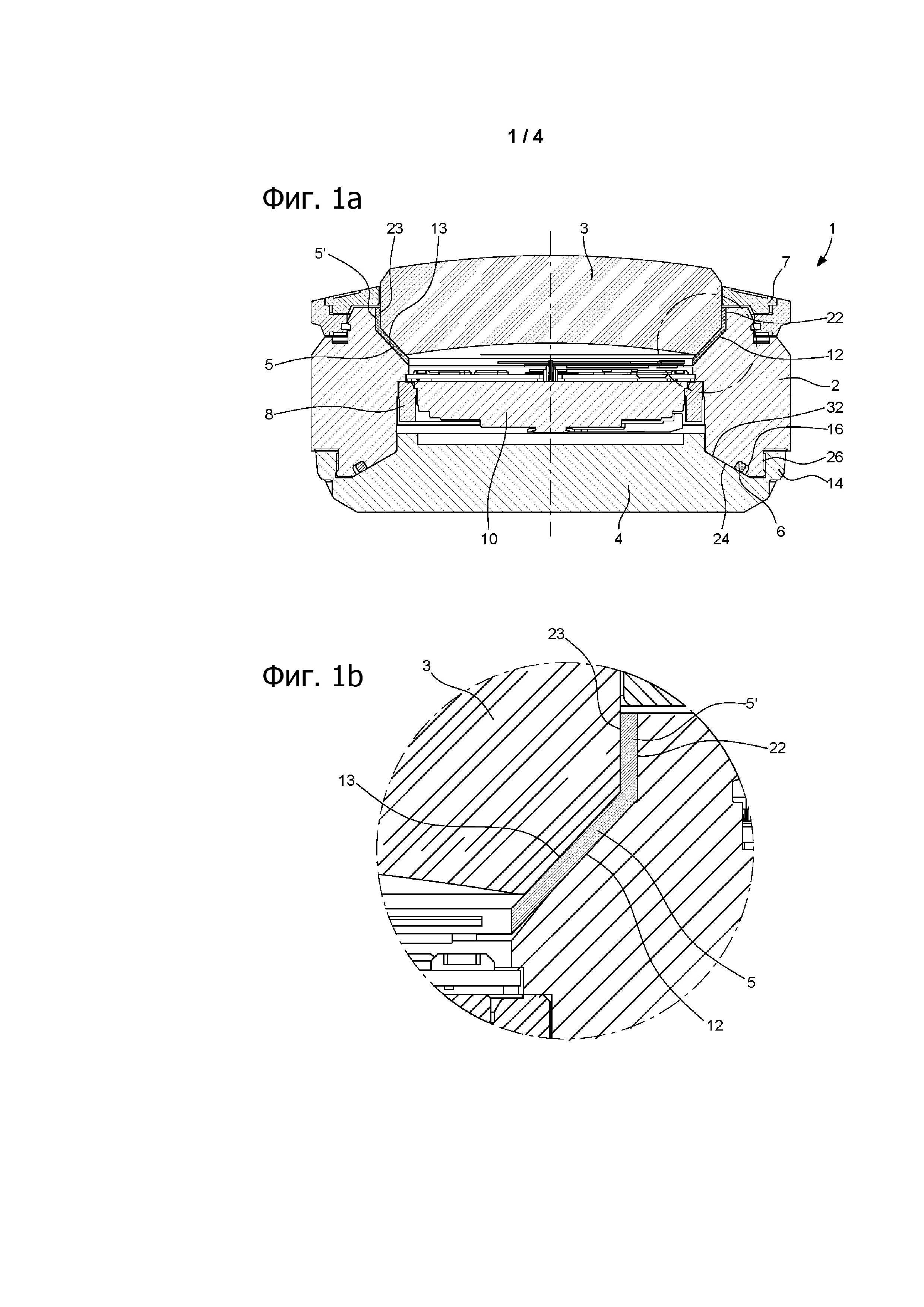

На фиг. 1a и 1b показан упрощенный вид в разрезе варианта выполнения часов с водонепроницаемым корпусом согласно изобретению и частичный вид в разрезе крепления стекла к корпусному кольцу согласно изобретению;

фиг. 2a–2c – частичный перспективный вид в разрезе крепежной прокладки и различные этапы крепления стекла к корпусному кольцу с помощью крепежной прокладки корпуса часов согласно изобретению;

на фиг. 3 – частичный вид в разрезе варианта крепления стекла к корпусному кольцу согласно изобретению;

на фиг. 4 – схематический вид сверху варианта выполнения корпуса часов согласно изобретению; и

на фиг. 5a и 5b – стекло с металлическим покрытием, пригодным для гравировки лазером с целью выполнения надписи на поверхности стекла, предназначенной для крепления к корпусному кольцу, и часть металлического покрытия на стекле с надписью согласно изобретению.

Осуществление изобретения

В нижеприведенном описании все компоненты корпуса водонепроницаемых часов, в частности часов для дайвинга, которые хорошо известны специалисту в этой области техники, описаны упрощенно.

На фиг. 1a и 1b показан вариант выполнения корпуса 1 часов, который можно использовать в часах для дайвинга. Корпус 1 часов в целом содержит стекло 3, которое может быть изготовлено из сапфирового или минерального стекла и которое закреплено на верхней стороне корпусного кольца 2, и, возможно, заднюю крышку 4, установленную на нижней стороне корпусного кольца 2. На верхней стороне корпусного кольца 2 также может быть установлен ободок 7. В корпусе 1 часов во вставном кольце 8 установлен часовой механизм или модуль 10, при этом по меньшей мере один управляющий элемент, который не показан, может быть герметично установлен в исходном положении на корпусном кольце 2 или в нем для настройки времени, даты или других функций часов для дайвинга.

В случае, когда имеется задняя крышка 4 корпуса 1 часов, сплошная задняя крышка 4 может содержать кольцевой бортик 14 с внутренней резьбой для навинчивания задней крышки на резьбу 26, расположенную на нижней стороне корпусного кольца 2. При установке задней крышки 4 на корпусное кольцо 2 кольцевая опорная поверхность 24 задней крышки 4 входит в контакт с внутренней кольцевой поверхностью 32 корпусного кольца 2, форма которой ответна форме опорной поверхности 24. Опорная 24 и внутренняя 32 поверхности наклонены под заданным углом относительно оси, перпендикулярной плоскости корпуса 1 часов. Если корпусное кольцо имеет в целом цилиндрическую форму, то поверхности 24, 32 имеют коническую форму и наклонены внутрь корпуса 1 часов под заданным углом относительно центральной оси корпуса 1 часов. Это означает, что вершина каждой конической формы направлена внутрь корпуса 1 часов. На нижней стороне корпусное кольцо 2 также имеет кольцевую канавку 16, в которую помещено уплотнение 6 тороидальной формы, контактирующее с опорной поверхностью 24, когда задняя крышка 4 установлена на корпусном кольце 2. Конические поверхности корпусного кольца 2 и задней крышки 4, изготовленных из такого материала, как титан, расположены под углом относительно центральной оси, который может составлять 60° ± 5°. Это обеспечивает надлежащее распределение напряжений, возникающих из-за давления воды во время погружения под воду на большую глубину, между задней крышкой 4 и корпусным кольцом 2.

Стекло 3 имеет кольцевую периферийную поверхность 13, которая предназначена для прикрепления с помощью цельной металлической крепежной прокладки 5, 5' к внутренней кольцевой поверхности 12, расположенной на верхней стороне корпусного кольца 2. Внутренняя кольцевая поверхность 12, предпочтительно, имеет форму, ответную форме кольцевой периферийной поверхности 13. Прокладка 5, 5' в качестве граничного средства между корпусным кольцом 2 и стеклом 3 также может быть изготовлена перед операцией крепления в форме, которая соответствует контактным поверхностям стекла 3 и корпусного кольца 2. Кольцевая периферийная поверхность 13 стекла 3 наклонена под заданным углом меньше 90° относительно оси, перпендикулярной плоскости корпуса 1 часов. Предпочтительно, внутренняя кольцевая поверхность 12 наклонена внутрь корпуса 1 часов по существу под тем же углом, что и кольцевая периферийная поверхность 13 относительно центральной оси.

Если корпусное кольцо 2 имеет в целом цилиндрическую форму, внутренняя периферийная поверхность 13 и внутренняя кольцевая поверхность 12 имеют коническую форму и наклонены под заданным углом внутрь корпуса часов. Это означает, что вершина каждой конической формы направлена внутрь корпуса 1 часов. Заданный угол наклона поверхностей 12 и 13 может составлять порядка 43° ± 5° относительно центральной оси. Это обеспечивает надлежащее распределение напряжений, возникающих из-за давления воды во время погружения под воду на большую глубину, между стеклом 3 и корпусным кольцом 2. Разница в давлении воды по сравнению с давлением внутри корпуса 1 часов способствует закрыванию любого зазора, остающегося между контактирующими поверхностями 12, 13 и крепежной прокладкой 5, 5', благодаря наклону контактных поверхностей внутрь корпуса 1 часов. Это обеспечивает надлежащую водонепроницаемость и выдерживание высоких давлений.

В этом варианте осуществления изобретения цельная металлическая крепежная прокладка 5, 5' изготовлена из аморфного металла, или металлического стекла, или аморфного металлического сплава. Она может содержать первый участок 5 и второй участок 5'. Крепежная прокладка 5, 5' имеет кольцевую форму с целью герметичного смыкания стекла 3 и корпусного кольца 2. Что касается корпусного кольца 2, то оно имеет в целом цилиндрическую форму, при этом первый участок 5 прокладки имеет коническую форму, в то время как второй участок 5' является цилиндрическим. После прикрепления стекла 3 к корпусному кольцу 2 первый участок 5 прикреплен к наклонным поверхностям корпусного кольца 2 и стекла 3, в то время как второй участок 5' прикреплен к внутренней кольцевой стенке 22 корпусного кольца 2 и наружной кольцевой стенке 23 стекла 3, расположенной выше кольцевой периферийной поверхности 13 стекла 3. Второй участок 5' может заканчиваться посередине высоты стекла 3 непосредственно ниже ободка 7, в то время как первый участок 5 прокладки может продолжаться ниже уровня перехода между нижней частью стекла 3 и корпусным кольцом 2.

В качестве не ограничивающего примера длина первого участка 5 в сечении может быть порядка 5 мм, в то время как высота второго участка прокладки 5, 5' может быть порядка 2,5 мм. Толщина прокладки может быть порядка 0,65 мм.

Обычно цельная металлическая крепежная прокладка 5, 5′ кольцевой формы изготавливается из аморфного металлического сплава с целью крепления стекла 3 к корпусному кольцу 2, например, посредством горячей обработки. Во время крепления стекла 3 к корпусному кольцу 2 требуется, чтобы пространство между стеклом 3 и корпусным кольцом 2 было полностью заполнено. Таким образом, посредством горячей обработки прокладки и при прижатии стекла 3 к корпусному кольцу 2 терморазмягченная прокладка воспроизводит профиль контактной поверхности стекла 3 и контактной поверхности корпусного кольца 2. На кольцевой периферийной поверхности 13 стекла 3 может быть предусмотрена определенная шероховатость, которая является достаточной для улучшения сцепления прокладки 5, 5′ со стеклом 3 и с корпусным кольцом 2. Таким образом, терморазмягченная прокладка из аморфного металла полностью повторяет контур стекла 3 и корпусного кольца 2, что гарантирует надлежащее герметичное смыкание.

Кроме того, металл также компенсирует возможную угловую погрешность между конической поверхностью стекла 3 и конической поверхностью корпусного кольца 2 и тем самым способствует тому, что стекло 3 полностью опирается на корпусное кольцо 2, что значительно уменьшает концентрации напряжений во время повышения давления. Этот является очень важным фактором, поскольку стекло 3 в целом изготовлено из хрупкого материала, такого как сапфировое или минеральное стекло. Таким образом, слишком локализованный контакт стекла 3 и корпусного кольца 2 может вызвать разрушение при повышении давления под водой.

Как было объяснено выше, прокладка 5, 5′, изготовленная из аморфного металла, действует в качестве граничного средства между корпусным кольцом 2 и стеклом 3. Во время операции крепления стекла 3 к корпусному кольцу 2 с помощью терморазмягченной под действием тепла прокладки 5, 5′ эта прокладка также служит для аккумуляции напряжений во время процесса охлаждения. Этот является важным фактором, поскольку коэффициент теплового расширения корпусного кольца 2, изготовленного из титана, больше коэффициента теплового расширения контактной поверхности стекла 3, изготовленного из сапфира.

Для изготовления цельной металлической прокладки 5, 5′ могут быть использованы аморфные металлические сплавы нескольких типов. В наиболее частых случаях аморфный металлический сплав может в основном состоять из циркония, что позволяет изготавливать прокладку при температуре выше 350°C, другими словами, при температуре выше температуры стеклования сплава. Аморфный металлический сплав на основе циркония может содержать Zr (52,5%), Cu (17,6%), Ni (14,9%), Al (10%) и Ti (5%). Аморфный металлический сплав на основе циркония также может содержать Zr (58,5%), Cu (15,6%), Ni (12,8%), Al (10.3%) и Nb (2,8%). Аморфный металлический сплав на основе циркония может содержать Zr (44%), Ti (11%), Cu (9,8%), Ni (10,2%) и Be (25%) или, наконец, Zr (58%), Cu (22%), Fe (8%) и Al (12%). Предпочтительно, для облегчения изготовления такой прокладки аморфный металлический сплав может в основном состоять из платины (Pt), что позволяет изготавливать прокладку при температуре выше 230°C. Аморфный металлический сплав на основе платины может содержать Pt (57,5%), Cu (14,7%), Ni (5,3%) и P (22,5%). Для изготовления цельной металлической прокладки 5, 5’ также можно предложить аморфный металлический сплав главным образом на основе палладия (Pd), что позволяет изготавливать прокладку при температуре выше 300°C.

Также можно упомянуть другие сплавы аморфных металлов. Аморфный металлический сплав на основе титана может содержать Ti (41,5%), Zr (10%), Cu (35%), Pd (11%) и Sn (2,5%). Аморфный металлический сплав на основе палладия может содержать Pd (43%), Cu (27%), Ni (10%) и P(20%), или Pd (77%), Cu (6%) и Si (16,5%), или, наконец, Pd (79%), Cu (6%), Si (10%) и P (5%). Аморфный металлический сплав на основе никеля может содержать Ni (53%), Nb (20%), Ti (10%), Zr (8%), Co (6%) и Cu (3%), или Ni (67%), Cr (6%), Fe (4%), SI (7%), C (0,25%) и B (15,75%), или, наконец, Ni (60%), Pd (20%), P (17%) и B (3%). Аморфный металлический сплав на основе железа может содержать Fe (45%), Cr (20%), Mo (14%), C (15%) и B (6%) или Fe (56%), Co (7%), Ni (7%), Zr (8%), Nb (2%) и B (20%). Аморфный металлический сплав на основе золота может содержать Au (49%), Ag (5%), Pd (2,3%), Cu (26,9%) и Si (16,3%).

Изготовление такой прокладки 5, 5’, выполненной из аморфного металла, может осуществляться с помощью различных способов придания формы, а именно:

- непосредственно из расплавленного металла, например, с помощью нагнетания под давлением, гравитационного литья, центробежного литья, антигравитационного литья, литья вакуумным всасыванием, аддитивного производства из порошков,

- из аморфных преформ посредством горячей деформации при температуре выше температуры стеклования, например, с помощью электромагнитной формовки, формовки с применением емкостного разряда, формовки под давлением газа, механической формовки. Цель этого этапа состоит в том, чтобы получить преформу, имеющую надлежащие размеры и достаточное относительное содержание аморфной фазы для осуществления ее деформации во время этапа сборки, описанного ниже.

Кольцевая крепежная прокладка с первым участком 5 конической формы и вторым участком 5' цилиндрической формы показана на перспективном виде в частичном разрезе на фиг. 2a. Форма такой прокладки, состоящей из двух участков 5, 5', используется для прикрепления стекла 3 к корпусному кольцу 2, как показано на фиг. 2b и 2c.

На фиг. 2b прокладку 5, 5’ сначала помещают на верхнюю сторону корпусного кольца 2. Первый участок 5 прокладки контактирует с внутренней кольцевой поверхностью 12, в то время как второй участок 5’ прилегает к внутренней кольцевой стенке 22 корпусного кольца 2. Затем на прокладку 5, 5’ устанавливают стекло 3. Кольцевая периферийная поверхность 13 стекла 3 контактирует с первым участком 5 прокладки, в то время как наружная кольцевая стенка 23 стекла 3, расположенная выше кольцевой периферийной поверхности 13, прилегает ко второму участку 5’ прокладки. Таким образом, прокладка 5, 5’ расположена между корпусным кольцом 2 и стеклом 3.

Для крепления стекла 3 к корпусному кольцу 2 с помощью прокладки 5, 5’, целиком изготовленной из аморфного металлического сплава, на верхнюю сторону корпусного кольца 2 помещают перекрывающий защитный инструмент MC, при этом он находится в контакте с наружной кольцевой стенкой 23 стекла 3. Назначение этого перекрывающего защитного инструмента MC состоит в том, чтобы предотвратить выход аморфного металлического сплава прокладки с верхней стороны корпусного кольца 2. Ниже внутри корпуса часов также может быть предусмотрен другой перекрывающий защитный инструмент, который не показан, для предотвращения выхода аморфного металлического сплава прокладки с нижней стороны. Верхний инструмент MH прижимает стекло 3 в направлении корпусного кольца 2, в то время как нижний инструмент MB поддерживает нижнюю сторону корпусного кольца.

При использовании в качестве материала прокладки аморфного металлического сплава на основе циркония, для прижатия стекла 3 к корпусному кольцу 2 используется усилие сжатия приблизительно 10000–80000 Н при температуре приблизительно 480°C в течение 30–250 секунд. Таким образом, давление, прикладываемое стеклом 3 к участку 5 прокладки, обусловливает деформацию ползучести материала участка 5 прокладки в направлениях к участку 5' и вниз. В результате происходит смещение стекла 3 вниз и утонение участка 5 прокладки до тех пор, пока прокладка полностью не заполнит пространство между корпусным кольцом 2, перекрывающим защитным инструментом MC, внутренним перекрывающим защитным инструментом и стеклом 3. Прокладка из аморфного металла во время деформации ползучести заполняет все элементы поверхностей 12, 13, 22 и 23. При охлаждении сборочной единицы в конце этапа деформации прокладки размеры корпусного кольца 2, прокладки 5, 5’ и стекла 3 имеют склонность к пропорциональному уменьшению в зависимости от соответствующих коэффициентов теплового расширения α. Однако стекло 3 (например, изготовленное из сапфира, имеющего α, равный от 5 до 8 млн-1) имеет коэффициент теплового расширения меньше коэффициентов теплового расширения корпусного кольца 2 (например: α равен от 8,5 до 11 млн-1 для титана, от 12 до 18 млн-1 для нержавеющей стали, от 12 до 16 млн-1 для золота) и прокладки 5, 5’, изготовленной из аморфного металла (α равен от 19 до 18 млн-1). Это создает усилие, прижимающее корпусное кольцо 2 и прокладку 5, 5’, изготовленную из аморфного металла, к стеклу 3 на втором участке 5' прокладки, который является цилиндрическим. Такое прижатие обеспечивает очень высокую прочность и очень хорошее уплотнение сборочной единицы при температуре окружающей среды.

Кроме того, специфические механические свойства аморфных металлов, в частности очень высокий предел текучести σe (например: 1700 МПа для аморфных металлов на основе Zr; 1550 МПа для аморфных металлов на основе Pd; 1350 МПа для аморфных металлов на основе Pt) в сочетании с очень высокой упругой деформацией εe (1,5–2% для всех аморфных металлов), препятствуют приданию пластичности прокладке 5, 5’ в зоне ее контакта со стеклом 3, когда она находится под действием очень высоких давлений. Корпусное кольцо 2, механические свойства которого (например, титан марки 5: σe = 850 МПа; εe = 0,5–0,8%) хуже, чем механические свойства аморфных металлов, выбранных для изготовления прокладки, также не становится пластичным, поскольку прокладка 5, 5’, изготовленная из аморфного металла, обеспечивает однородность напряжений, в результате чего эти напряжения уменьшаются на границе прокладка – корпусное кольцо.

Для аморфного металлического сплава, состоящего в основном из палладия, крепление стекла 3 к корпусному кольцу 2 с помощью прокладки 5, 5’ выполняют при температуре порядка 380°C, прикладывая усилие сжатия приблизительно 10000–80000 Н в течение 30–250 секунд.

Для аморфного металлического сплава, состоящего в основном из платины, крепление стекла 3 к корпусному кольцу 2 с помощью прокладки 5, 5’ выполняют при температуре порядка 280°C, прикладывая усилие сжатия приблизительно 10000–80000 Н в течение 30–250 секунд.

Как описано выше, во время охлаждения в стекле 3 возникают напряжения из-за различия коэффициентов теплового расширения корпусного кольца 2 и стекла 3. Эти усилия зависят от геометрической формы сборочной единицы, выбранных материалов (корпусное кольцо, аморфный металл, стекло) и температуры, используемой во время сборки. Несмотря на то, что эти напряжения используются для обеспечения прочности и уплотнения сборочной единицы, они могут обусловливать разрушение стекла, если они будут слишком высокими или слишком локализованными. Именно по этой причине важно выбрать пригодный аморфный металл для предотвращения этой проблемы. В частности, использование, например, аморфного металла на основе Pt позволяет уменьшить эти усилия, поскольку температура осуществления сборки будет низкой (приблизительно 280°C), и, таким образом, неодинаковое сжатие корпусного кольца 2 относительно стекла 3 будет небольшим.

Другие средства уменьшения напряжений в стекле 3 после осуществления способа сборки, описанного выше, предусматривают частичную или полную кристаллизацию прокладки 5, 5’, изготовленной из аморфного металла. В частности, кристаллизация приводит к уменьшению объема аморфного металла и, таким образом, прокладки 5, 5’, что немного разделяет контактные поверхности корпусное кольцо – прокладка и прокладка – стекло. Во время охлаждения неодинаковое сжатие корпусного кольца 2 должно сначала компенсировать пустоты, оставшиеся после кристаллизации аморфного металла, перед началом прижатия к стеклу 3. Остаточные напряжения, неизбежно присутствующие в сапфире, являются низкими по отношению к 100% аморфной прокладке.

Кристаллизация прокладки 5, 5’ может выполняться посредством поддержания температуры сборки в течение длительного периода после этапа работы. Например, в случае сплава на основе циркония выдерживание при 480°C в течение 5 минут может вызывать кристаллизацию прокладки. Температура также может повышаться на 20–100°C после этапа деформации ползучести с целью ускорения кристаллизации или изменения ее природы (различные кристаллические фазы). Температура также может уменьшаться после этапа деформации ползучести с целью обеспечения более медленной и мелкозернистой кристаллизации.

На фиг. 2с показан результат крепления стекла 3 на корпусном кольце 2 после удаления используемых инструментов. Ободок 7 закрывает верхнюю сторону корпусного кольца 2. Первый участок 5 прокладки жестко соединяет кольцевую периферийную поверхность 13 стекла 3 с внутренней кольцевой поверхностью 12 корпусного кольца 2. Второй участок 5' прокладки жестко соединяет внутреннюю кольцевую стенку 22 корпусного кольца 2 и наружную кольцевую стенку 23 стекла 3. В общем случае первый участок 5 прокладки продолжается ниже уровня перехода между нижней частью стекла 3 и корпусным кольцом 2, который, таким образом, не содержит внутреннего выступа, показанного на фиг. 2b и 2c.

На фиг. 3 показан частичный вид в разрезе варианта крепления стекла 3 к корпусному кольцу 2. Стекло 3 имеет кольцевую периферийную поверхность 13, закрепленную с помощью цельной металлической крепежной прокладки 5, 5' на внутренней кольцевой поверхности 12, расположенной на верхней стороне корпусного кольца 2. Несмотря на то, что корпусное кольцо 2 в основном является цилиндрическим, внутренняя периферийная поверхность 13 стекла 3 имеет коническую форму, в то время как внутренняя кольцевая поверхность 12 корпусного кольца 2 в плоскости корпуса 1 часов имеет форму плоского участка. Первый участок 5 прокладки расположен между внутренней периферийной поверхностью 13 и внутренней кольцевой поверхностью 12, в то время как второй участок 5' прокладки расположен между внутренней кольцевой стенкой 22 корпусного кольца 2 и наружной кольцевой стенкой 23 стекла 3.

На фиг. 4 схематически показан вид сверху варианта выполнения корпуса 1 часов. Корпус 1 часов содержит корпусное кольцо 2, стекло 3, ободок 7 и управляющий элемент 9 в виде заводной головки, проходящей через корпусное кольцо 2. Заводная головка имеет коническую поверхность (не показана), которая находится в контакте с конической внутренней поверхностью корпусного кольца 2 в исходном положении для обеспечения водонепроницаемого уплотнения и возможности выдерживать давление воды во время погружения. В месте соединения кольцевой периферийной поверхности 13 стекла 3 и первого участка крепежной прокладки выполнена надпись 103 в виде слова, цифры или рисунка.

Как показано на фиг. 5a и 5b, для изготовления надписи 103 также может быть предусмотрена структурированная контактная поверхность стекла 3, и/или на поверхность стекла может быть наложен декоративный слой. Эта структура и/или нанесенный слой 63 могут быть расположены на кольцевой периферийной поверхности 13 стекла 3. Одно или несколько слов, или цифр, или рисунков также могут быть нанесены посредством гравировки на нанесенный слой 63 с помощью лазерного луча L, испускаемого лазерным устройством 50. Нанесенный слой 63 может иметь цвет, отличающийся от цвета первого участка крепежной прокладки. В результате после гравировки надписи 103 на нанесенном слое 63 кольцевая периферийная поверхность 13 стекла 3 может быть расположена или закреплена на первом участке крепежной прокладки, который имеет цвет, отличающийся от цвета нанесенного слоя 63.

На контактной поверхности стекла 3 также может быть выполнен рисунок посредством селективного структурирования поверхности. Поверхность может быть структурирована, например, с помощью лазера, химическим способом или даже механическим способом (например, с помощью шлифования или фрезерования). Таким образом, после крепления стекла 3 к корпусному кольцу 2 выполненную надпись можно прочитать через стекло 3, причем в надписи также может быть указана марка часов.

Также следует отметить, что благодаря креплению стекла 3 на корпусном кольце 2 в соответствии с различными вариантами осуществления изобретения, описанными выше, контакт конических поверхностей стекла 3 и корпусного кольца 2 обеспечивает надлежащую водонепроницаемость и надлежащее распределение напряжений между стеклом 3 и корпусным кольцом 2. Это необходимо по той причине, что часы являются часами для дайвинга, которые должны выдерживать высокие напряжения, возникающие из-за разницы давления внутри часов и давления воды на больших глубинах под водой. Благодаря довольно большой поверхности контакта между корпусным кольцом 2, прокладкой 5, 5' и стеклом 3 из-за наличия конической формы, улучшается передача напряжений на большей площади, что является важным для уменьшения концентрации напряжений в стекле и предотвращает его разрушение при погружении на большую глубину. Это также обеспечивает водонепроницаемость корпуса часов. Благодаря такой конструкции, давление воды на корпус часов имеет тенденцию к закрыванию любых зазоров между контактными поверхностями. Кроме того, это препятствует выталкиванию крепежной прокладки.

Согласно вышеприведенному описанию специалист в этой области может спроектировать несколько других вариантов выполнения корпуса часов без отклонения от объема изобретения, установленного в формуле изобретения. Корпус часов, благодаря его корпусному кольцу, может иметь общую форму, отличающуюся от цилиндра.

Реферат

Использование: изобретение относится к корпусу водонепроницаемых часов для дайвинга. Сущность: корпус (1) водонепроницаемых часов для дайвинга содержит по меньшей мере одну заднюю крышку (4), установленную на нижней стороне корпусного кольца (2), и стекло (3), установленное на верхней стороне корпусного кольца. Стекло (3) имеет кольцевую периферийную поверхность (13), предназначенную для прикрепления с помощью металлической прокладки (5, 5') к внутренней кольцевой поверхности (12) ответной формы, расположенной на верхней стороне корпусного кольца. Кольцевая периферийная поверхность стекла наклонена внутрь корпуса часов под заданным углом меньше 90° относительно центральной оси, перпендикулярной плоскости корпуса часов, для распределения напряжений, возникающих из-за давления воды во время погружения, между стеклом и корпусным кольцом. Кольцевая периферийная поверхность и внутренняя кольцевая поверхность имеют коническую форму. Технический результат: корпус часов выдерживает воздействие высокого давления воды при погружении под воду на большие глубины. 15 з.п. ф-лы, 9 ил.

Комментарии