Узел для разделения жидкости на фазы с разными плотностями (варианты) - RU2610591C2

Код документа: RU2610591C2

Чертежи

Описание

Область техники

Изобретение относится к устройству для разделения фракций с более низкой и более высокой плотностями пробы текучей среды. Более конкретно, настоящее изобретение относится к устройству для взятия и транспортировки проб текучей среды, в процессе которой устройство и пробу текучей среды подвергают центрифугированию для отделения фракции с более высокой плотностью от фракции с более низкой плотностью.

Уровень техники

При осуществлении диагностических тестов может потребоваться разделение пробы цельной крови пациента на компоненты, такие как сыворотка или плазма (компоненты с более низкой плотностью), и красные кровяные тельца (компоненты с более высокой плотностью). Пробы цельной крови обычно берут путем венопункции с использованием канюли или иглы, прикрепленной к шприцу или к вакуумной пробирке для сбора взятой крови. После взятия пробы крови ее разделение на сыворотку или плазму и красные кровяные тельца осуществляется путем вращения шприца или пробирки в центрифуге. Для поддержания состояния разделения текучей среды необходимо обеспечить барьер между разделенными компонентами с более высокой и более низкой плотностями. Таким образом, анализ разделенных компонентов можно будет проводить через некоторое время.

В устройствах взятия крови использовались разные барьеры для разделения этих устройств на зоны фаз пробы с более высокой плотностью и более низкой плотностью. В наиболее широко используемых устройствах для этой цели используются материалы из тиксотропного геля, такого как полиэфирный гель. Однако современные пробирки с современными полиэфирными гелями для отделения сыворотки требуют специального производственного оборудования для приготовления геля и заполнения им пробирок. Кроме того, разделительные средства на основе гелей имеют ограниченный срок хранения. Со временем из массы геля могут высвобождаться глобулы и поступать в один или в оба разделенных компонента. Кроме того, имеющиеся на рынке гелевые барьеры могут вступать в химические реакции с анализируемыми компонентами. Соответственно, если в пробе крови присутствуют некоторые лекарственные препараты, могут происходить нежелательные химические реакции с материалом гелевого разделительного слоя. Кроме того, если зонд прибора вводится слишком глубоко в контейнер с пробой, то зонд может быть забит в результате контакта с гелем.

Были предложены механические разделители, в которых использовался механический барьер между фазами более высокой и более низкой плотности пробы текучей среды. Обычно механические барьеры устанавливаются между фазовыми компонентами с более высокой и более низкой плотностями с использованием повышенной силы тяжести, возникающей в процессе центрифугирования. Для надлежащей ориентации относительно образцов плазмы и сыворотки обычно механические сепараторы располагают перед центрифугированием над взятой пробой цельной крови. В этом случае обычно требуется, чтобы механический сепаратор был прикреплен к нижней стороне пробки пробирки таким образом, чтобы кровь поступала сквозь устройство и вокруг него при соединении с комплектом для взятия крови или с иглой. Такое прикрепление необходимо для предотвращения преждевременного смещения разделителя при транспортировке устройства и взятии крови. Известные механические разделители обычно прикрепляют к пробке пробирки с помощью механического фиксатора, соединяющего мембранный компонент и пробку.

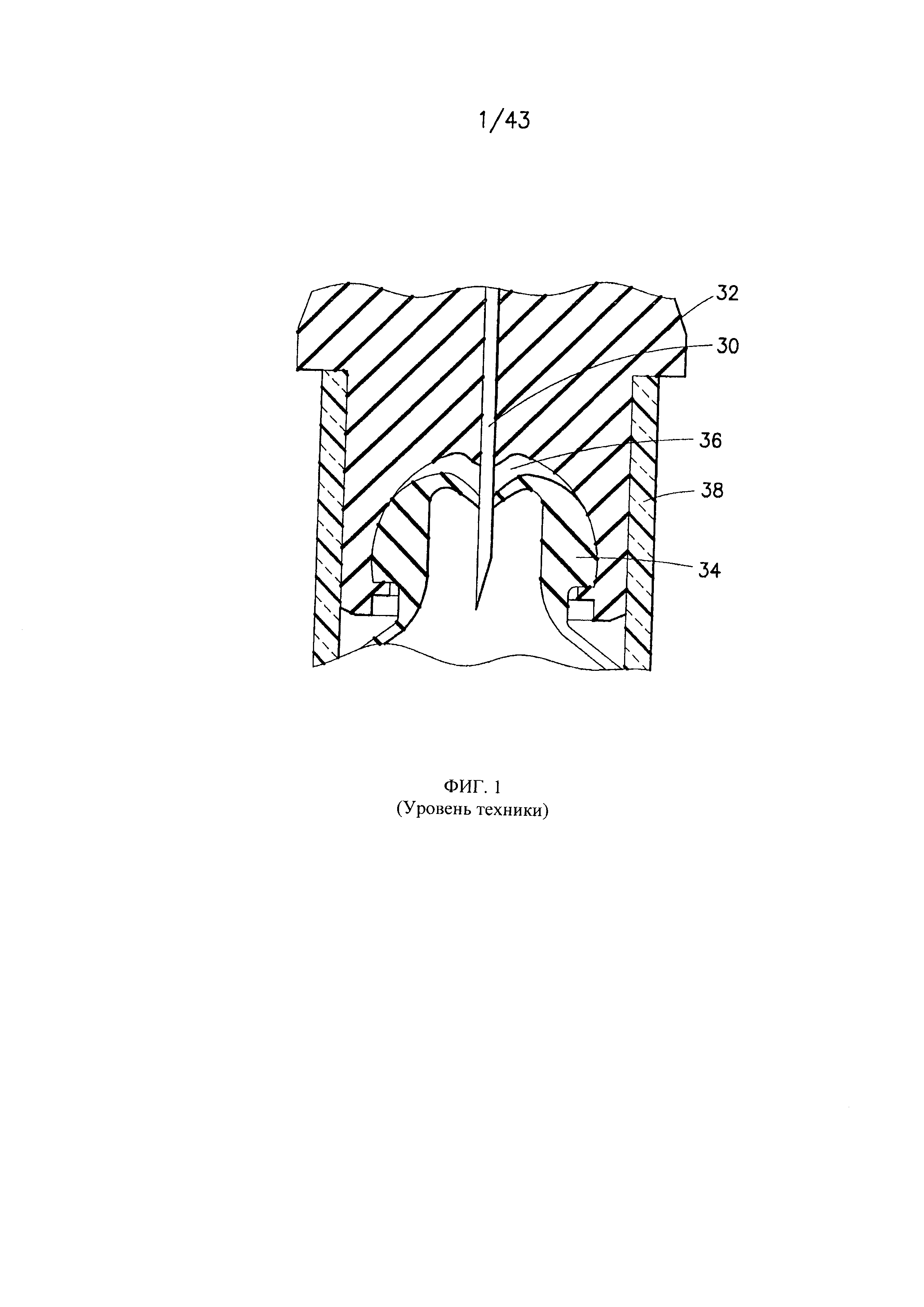

Известные механические разделители имеют существенные недостатки. Как показано на фиг. 1, конструкция известных разделителей содержит мембранный элемент 34, обеспечивающий уплотнение стенки 38 пробирки или шприца. Обычно по меньшей мере часть мембранного элемента 34 находится внутри или в контакте с пробкой 32. Как показано на фиг. 1, когда игла 30 проходит через пробку 32, мембранный элемент 34 вдавливается. При этом формируется полость 36, в которой может собираться кровь при введении или удалении иглы. Это может приводить к накапливанию пробы под пробкой, к преждевременному срабатыванию устройства, при котором механический разделитель преждевременно высвобождается при взятии крови, к захвату значительного количества фаз текучей среды, таких как сыворотка или плазма, к плохому качеству пробы, и/или в некоторых случаях к нарушению барьера. Кроме того, известные механические разделители дороги и сложны в производстве в связи со сложностью изготовления многокомпонентных устройств.

Соответственно, имеется потребность в разделительном устройстве, которое совместимо со стандартным оборудованием для взятия проб, ослабляет или вообще устраняет вышеуказанные проблемы традиционных разделителей. Также существует потребность в разделительном устройстве, которое можно легко и просто использовать для разделения пробы крови, в котором минимизируется взаимное проникновение фаз пробы, имеющих более высокую и более низкую плотности, работа которого не зависит от температуры при хранении и транспортировке и стойкого к радиационной стерилизации. Также существует потребность в компактном разделительном устройстве, содержащем сравнительно мало движущихся частей и обеспечивающем более простое введение пробы в контейнер.

Раскрытие изобретения

В настоящем изобретении предлагается узел для обеспечения разделения пробы жидкости на первую и вторую фазы, содержащий:

контейнер для (сбора) пробы, имеющий открытый конец, закрытый конец и боковую стенку, проходящую между ними и формирующую внутреннее пространство, причем контейнер для пробы имеет продольную ось, проходящую между открытым и закрытым концами;

запорный элемент, выполненный с возможностью уплотняющего взаимодействия с открытым концом контейнера для пробы; и

разделитель, размещенный внутри контейнера для пробы и взаимодействующий с частью боковой стенки со стороны открытого конца в исходном положении при введении пробы текучей среды в контейнер для пробы, причем в разделителе сформирован сквозной канал для обеспечения прохождения через него жидкости, и разделитель содержит:

поплавок, имеющий первую плотность; и

балласт, имеющий вторую плотность, превышающую первую плотность, причем часть поплавка соединена с частью балласта,

при этом запорный элемент выполнен с возможностью его прокалывания канюлей для введения пробы текучей среды в контейнер для пробы и нахождения канюли в процессе введения пробы в контейнер на расстоянии от разделителя.

Кроме того, в настоящем изобретении предлагается узел разделителя для обеспечения разделения пробы текучей среды на первую и вторую фазы, содержащий:

контейнер для пробы, имеющий первый конец, второй конец и боковую стенку, проходящую между ними, при этом продольная ось контейнера для пробы проходит между первым и вторым концами;

запорный элемент, выполненный с возможностью уплотняющего взаимодействия с первым концом контейнера для пробы; и

устройство, содержащее разделитель со сформированным в нем сквозным каналом, причем под действием центробежной силы, приложенной к узлу разделителя, или к контейнеру для пробы, или к разделителю, разделитель способен переходить из первого положения, в котором сквозной канал находится в открытом положении, не поперек продольной оси контейнера для пробы, для прохождения текучей среды через него, во второе положение, в котором сквозной канал находится в закрытом положении, не параллельно продольной оси контейнера для пробы, для предотвращения прохождения текучей среды через него,

причем разделитель выполнен с возможностью нахождения на расстоянии от канюли при введении пробы в контейнер,

разделитель имеет по меньшей мере один уплотняющий периметр, который, когда разделитель находится во втором положении, взаимодействует с боковой стенкой контейнера для пробы с обеспечением между ними уплотнения, предотвращающего прохождение текучей среды между разделителем и боковой стенкой и по сквозному каналу, и

по меньшей мере часть разделителя выполнена с возможностью деформации под действием центробежной силы.

В настоящем изобретении также предлагается узел разделителя для обеспечения разделения пробы текучей среды на первую и вторую фазы, содержащий:

контейнер для пробы, имеющий первый конец, второй конец и боковую стенку, проходящую между ними;

запорный элемент, выполненный с возможностью уплотняющего взаимодействия с первым концом контейнера для пробы; и

устройство, содержащее корпус со сформированным в нем сквозным каналом и имеющее первый периметр уплотнения для обеспечения уплотняющего взаимодействия с первой частью контейнера для пробы, при котором проба может проходить через сквозной канал в контейнер, и второй периметр уплотнения для обеспечения уплотняющего взаимодействия со второй частью контейнера для пробы, при котором обеспечивается разделительный барьер между первой и второй фазами,

при этом сквозной канал сформирован вдоль оси, и первый и второй периметры уплотнения составляют разные углы с осью сквозного канала.

Далее, для лучшего понимания настоящего изобретения, будут описаны различные аспекты, относящиеся к настоящему изобретению или его концепциям.

В общем настоящее изобретение относится к узлу разделителя для разделения пробы текучей среды на фазу с более высокой плотностью и фазу с более низкой плотностью. В предпочтительных вариантах механический разделитель по настоящему изобретению может использоваться с контейнером для (сбора) пробы, таким как трубка, и имеет такую конструкцию, которая обеспечивает его перемещение в трубке под действием приложенной центробежной силы для разделения компонентов пробы текучей среды. В некоторых вариантах трубка представляет собой пробирку для пробы, содержащую открытый конец, закрытый конец и боковую стенку, проходящую между открытым и закрытым концами. Боковая стенка имеет внешнюю поверхность и внутреннюю поверхность, и пробирка также содержит пробку (запорный элемент), которая плотно садится в открытый конец пробирки, с повторно герметизируемой перегородкой. В других вариантах оба конца трубки могут быть открытыми, и они могут быть герметично закрыты эластомерными пробками. По меньшей мере одна из пробок трубки может иметь перегородку, прокалываемую иглой с возможностью повторной герметизации перегородки.

Механический разделитель может быть расположен внутри пробирки между верхней пробкой и ее дном. Компоненты разделителя имеют такие размеры и такую конструкцию, чтобы его общая плотность находилась между величинами плотностей фаз пробы текучей среды, таких как фаза с более высокой плотностью и фаза с более низкой плотностью пробы крови.

В соответствии с одним из вариантов осуществления механический разделитель для разделения пробы текучей среды на первую и вторую фазы внутри контейнера для пробы содержит корпус разделителя со сформированным в нем сквозным каналом. Сквозной канал предназначен для прохождения через него текучей среды. Корпус разделителя содержит поплавок, имеющий первую плотность, и балласт, имеющий вторую плотность, превышающую первую плотность. Часть поплавка присоединена к части балласта.

Механический разделитель может иметь шарообразную (сфероидальную) форму. Поплавок может иметь внешнюю поверхность и соединительную поверхность, и балласт может иметь контактную поверхность, присоединенную к соединительной поверхности поплавка, и внешнюю поверхность. Внешняя поверхность поплавка и внешняя поверхность балласта вместе могут образовывать шарообразную форму.

В некоторых вариантах сквозной канал для прохождения через него текучей среды сформирован в поплавке. Поперечное сечение сквозного канала может иметь круговую форму. В других вариантах поперечное сечение сквозного канала может иметь эллиптическую форму. Сквозной канал может проходить по оси (осевой линии) сквозного канала, и поплавок может быть выполнен с возможностью деформации в направлении, перпендикулярном этой оси, под действием приложенной силы, возникающей при вращении (далее "центробежная сила").

В другом варианте поплавок может содержать дополнительно первый протяженный выступ, прилегающий к первому проему сквозного канала, и второй протяженный выступ, прилегающий ко второму проему сквозного канала. По меньшей мере часть первого протяженного выступа и по меньшей мере часть второго протяженного выступа могут обеспечиваться выше и вокруг сквозного канала и отходить радиально от поплавка в направлении, параллельном оси сквозного канала корпуса разделителя. Дополнительно, первый протяженный выступ, верхняя поверхность поплавка и второй протяженный выступ могут формировать выпуклую верхнюю поверхность поплавка.

В некоторых вариантах корпус разделителя также содержит протяженный ленточный выступ, проходящий по части внешней поверхности поплавка. Дополнительно, протяженный ленточный выступ содержит первую часть, расположенную смежно с первым проемом сквозного канала, и вторую часть, расположенную рядом со вторым проемом сквозного канала. В другом варианте первая часть протяженного ленточного выступа и/или вторая часть протяженного ленточного выступа имеет вогнутую форму, если смотреть снизу. Дополнительно, первая часть протяженного ленточного выступа и/или вторая часть протяженного ленточного выступа имеют отходящую наружу дугообразную форму, охватывающую верхнюю часть по меньшей мере одного из первого и второго проемов сквозного канала. Первая часть и/или вторая часть протяженного ленточного выступа могут отходить наружу от поплавка в направлении, параллельном оси сквозного канала. По меньшей мере часть первой части и по меньшей мере часть второй части протяженного ленточного выступа могут иметь одинаковую форму и кривизну. В некоторых вариантах протяженный ленточный выступ содержит также соединительную часть, расположенную между первой частью и второй частью протяженного ленточного выступа для их соединения по обеим сторонам корпуса разделителя. Первая часть и вторая часть протяженного ленточного выступа имеют вогнутую форму, если смотреть снизу, и соединительные части протяженного ленточного выступа имеют вогнутую форму, если смотреть сверху. В некоторых вариантах протяженный ленточный выступ может быть выполнен как одно целое с поплавком. Дополнительно, поплавок и протяженный ленточный выступ могут быть сформированы из термопластичного эластомера, и балласт сформирован из полиэтилентерефталата.

Механический разделитель может содержать также полосу взаимодействия в исходном положении, проходящую по корпусу разделителя. Полоса взаимодействия в исходном положении может быть непрерывной или может иметь разрывы по меньшей мере на части ее длины. Поплавок и полоса взаимодействия в исходном положении могут быть сформированы из одного материала. Полоса взаимодействия в исходном положении может разделять на две части по меньшей мере часть балласта.

В другом варианте балласт может содержать основание и соединительную конструкцию для соединения с частью поплавка. Соединительная конструкция может представлять собой несколько кронштейнов для соединения с поплавком, и соединительная конструкция может изгибаться, обеспечивая возможность смещения поплавка и балласта относительно друг друга. Дополнительно, по меньшей мере часть поплавка может иметь круговой внешний периметр, имеющий криволинейную форму в сечении, перпендикулярном сквозному каналу. В некоторых вариантах поплавок может содержать соединительную конструкцию для соединения с частью балласта. Соединительная конструкция может представлять собой несколько кронштейнов для соединения с частью балласта, и соединительная конструкция может обеспечивать возможность смещения поплавка и балласта относительно друг друга.

В другом варианте осуществления обеспечивается узел разделителя для обеспечения возможности разделения пробы текучей среды на первую и вторую фазы, который содержит контейнер для пробы, имеющий первый конец, второй конец и боковую стенку, проходящую между ними. Контейнер для пробы имеет продольную ось (осевую линию), проходящую между первым концом и вторым концом. Узел разделителя содержит также механический разделитель, содержащий корпус разделителя со сформированным в нем сквозным каналом. Корпус разделителя выполнен с возможностью перехода из первого (исходного) положения, в котором сквозной канал направлен так, что он находится в открытом положении для обеспечения прохождения через него текучей среды, во второе (уплотняющее) положение, в котором сквозной канал направлен так, что он находится в закрытом положении для предотвращения прохождения через него текучей среды при действии центробежной силы.

В одном из вариантов узел разделителя содержит также пробку для уплотняющего взаимодействия с первым концом контейнера для пробы, причем механический разделитель соединен с частью пробки с возможностью его отсоединения. Механический разделитель может быть соединен с частью пробки в первом (исходном) положении, и механический разделитель может взаимодействовать с частью боковой стенки контейнера для пробы во втором (уплотняющем) положении. Пробка может содержать соединительный выступ, находящийся внутри части сквозного канала, когда корпус разделителя находится в первом (исходном) положении, для формирования между частью корпуса разделителя и пробкой уплотнения, предотвращающего прохождение текучей среды. По меньшей мере часть сквозного канала механического разделителя ориентирована в направлении продольной оси контейнера для пробы в первом (исходном) положении, и по меньшей мере часть сквозного канала ориентирована перпендикулярно продольной оси контейнера для пробы во втором (уплотняющем) положении. Переход сквозного канала из открытого положения в закрытое положение может совпадать с поворотом механического разделителя из первого (исходного) положения во второе (уплотняющее) положение. Механический разделитель может взаимодействовать с частью стенки контейнера для пробы для обеспечения уплотнения между ними во втором (уплотняющем) положении для предотвращения прохождения текучей среды через механический разделитель или вокруг него. В некоторых вариантах поплавок содержит также первый протяженный выступ, прилегающий к первому проему сквозного канала, и второй протяженный выступ, прилегающий ко второму проему сквозного канала. Первый протяженный выступ и второй протяженный выступ могут взаимодействовать с частью боковой стенки контейнера для пробы во втором (уплотняющем) положении. В других вариантах корпус разделителя также содержит протяженный ленточный выступ, проходящий по части внешней поверхности поплавка. Протяженный ленточный может взаимодействовать с боковой стенкой контейнера для пробы во втором (уплотняющем) положении, и протяженный ленточный выступ может формировать непрерывное уплотнение с боковой стенкой контейнера для пробы во втором (уплотняющем) положении.

В других вариантах балласт содержит соединительную конструкцию для соединения с частью поплавка, и по меньшей мере часть поплавка имеет круговой внешний периметр, имеющий криволинейную форму в сечении, перпендикулярном сквозному каналу. Внешний периметр поплавка может формировать непрерывное уплотнение с боковой стенкой контейнера для пробы во втором (уплотняющем) положении. Дополнительно, поплавок может содержать соединительную конструкцию для соединения с частью балласта, и по меньшей мере часть поплавка имеет круговой внешний периметр, имеющий криволинейную форму в сечении, перпендикулярном сквозному каналу, причем внешний периметр поплавка формирует непрерывное уплотнение с боковой стенкой контейнера для пробы во втором (уплотняющем) положении.

В другом варианте осуществления обеспечивается узел разделителя для обеспечения возможности разделения пробы текучей среды на первую и вторую фазы, который содержит контейнер для пробы, имеющий первый конец, второй конец и боковую стенку, проходящую между ними. Узел разделителя содержит также механический разделитель, содержащий корпус разделителя со сформированным в нем сквозным каналом. Корпус разделителя имеет первый периметр уплотнения для обеспечения уплотняющего взаимодействия с первой частью контейнера для пробы, при котором проба может проходить через сквозной канал в контейнер, и второй периметр уплотнения для обеспечения уплотняющего взаимодействия со второй частью контейнера для пробы, при котором обеспечивается разделительный барьер между первой и второй фазами.

Узел разделителя может содержать пробку для уплотняющего взаимодействия с открытым концом контейнера для пробы, причем механический разделитель соединен с частью пробки с возможностью его отсоединения.

В другом варианте осуществления обеспечивается узел разделителя для обеспечения возможности разделения пробы текучей среды на первую и вторую фазы, который содержит контейнер для пробы, имеющий открытый конец, закрытый конец и боковую стенку, проходящую между ними и формирующую внутреннее пространство. Контейнер для пробы также имеет продольную ось, проходящую между открытым концом и закрытым концом. Узел разделителя содержит также пробку для уплотняющего взаимодействия с открытым концом контейнера для пробы, и стойку, которая соединена с пробкой и может быть расположена внутри внутреннего пространства контейнера для пробы. Стойка имеет сквозной проход, направленный по продольной оси контейнера для пробы. Узел разделителя содержит также механический разделитель, соединенный со стойкой с возможностью отсоединения. Механический разделитель содержит корпус разделителя со сквозным каналом, сформированным в нем по оси сквозного канала, для обеспечения прохождения через него текучей среды. Корпус разделителя содержит поплавок, имеющий первую плотность, и балласт, имеющий вторую плотность, превышающую первую плотность. Часть поплавка присоединена к части балласта, и часть стойки находится внутри сквозного канала разделителя, в результате чего формируется проход для текучей среды через стойку и механический разделитель в первом (исходном) положении.

Корпус разделителя может также содержать полосу взаимодействия в исходном положении, проходящую по поверхности части корпуса разделителя. Полоса взаимодействия в исходном положении и поплавок могут быть сформированы из одного материала, и полоса взаимодействия в исходном положении разделяет на две части по меньшей мере часть балласта. Дополнительно, корпус разделителя выполнен с возможностью перехода из первого (исходного) положения, в котором часть стойки находится внутри сквозного канала, и корпус разделителя направлен так, что он находится в открытом положении для обеспечения прохождения через него текучей среды, во второе (уплотняющее) положение, в котором корпус разделителя отсоединяется от стойки, и сквозной канал направлен так, что он находится в закрытом положении для предотвращения прохождения через него текучей среды при действии центробежной силы. Переход корпуса разделителя из открытого положения в закрытое положение может включать продольное перемещение корпуса разделителя для отсоединения от стойки и поворот корпуса разделителя из первого (исходного) положения во второе (уплотняющее) положение.

Еще в одном варианте осуществления обеспечивается узел разделителя для обеспечения возможности разделения пробы текучей среды на первую и вторую фазы, который содержит контейнер для пробы, имеющий открытый конец, закрытый конец и боковую стенку, проходящую между ними и формирующую внутреннее пространство. Контейнер для пробы также имеет продольную ось, проходящую между открытым концом и закрытым концом. Узел разделителя содержит также пробку для уплотняющего взаимодействия с открытым концом контейнера для пробы. Пробка имеет вводимый конец для расположения внутри открытого конца контейнера для пробы, причем вводимый конец имеет внутреннюю полость и содержит вырезанный выступ, отходящий во внутреннюю полость. Узел разделителя содержит также механический разделитель, соединенный с пробкой с возможностью отсоединения. Механический разделитель содержит корпус разделителя со сквозным каналом, сформированным в нем по оси сквозного канала, для обеспечения прохождения через него текучей среды. Корпус разделителя содержит поплавок, имеющий первую плотность, и балласт, имеющий вторую плотность, превышающую первую плотность, причем часть поплавка соединена с частью балласта. Вырезанный выступ пробки может быть введен внутрь сквозного канала разделителя, и по меньшей мере часть корпуса разделителя может находиться внутри внутренней полости пробки в первом (исходном) положении.

Еще в одном варианте осуществления обеспечивается контейнер для пробы с первой зоной, в которой находится открытый верхний конец и первая боковая стенка, формирующая первое внутреннее пространство и первую внешнюю поверхность. Контейнер для пробы также содержит вторую зону, в которой находится закрытый нижний конец и вторая боковая стенка, формирующая второе внутреннее пространство и вторую внешнюю поверхность. Первая зона и вторая зона выровнены вдоль продольной оси, так что первое внутреннее пространство и второе внутреннее пространство сообщаются для прохождения текучей среды. Диаметр первого внутреннего пространства может быть больше диаметра второго внутреннего пространства, и между первой зоной и второй зоной может проходить по меньшей мере один желобок для текучей среды, обеспечивающий прохождение по нему текучей среды из первой зоны во вторую зону.

В некоторых вариантах диаметр поперечного сечения первой внешней поверхности равен 16 мм, и диаметр поперечного сечения второй внешней поверхности равен 13 мм. Первое внутреннее пространство может иметь размеры и форму, которые обеспечивают введение в него механического разделителя, и второе внутреннее пространство может иметь размеры и форму, которые обеспечивают удерживание по меньшей мере частично части механического разделителя от прохождения во второе внутреннее пространство в отсутствие действия центробежной силы.

Еще в одном варианте осуществления обеспечивается узел разделителя для обеспечения возможности разделения пробы текучей среды на первую и вторую фазы, который содержит контейнер для пробы с первой зоной, в которой находится открытый верхний конец и первая боковая стенка, формирующая первое внутреннее пространство и первую внешнюю поверхность, и со второй зоной, в которой находится закрытый нижний конец и вторая боковая стенка, формирующая второе внутреннее пространство и вторую внешнюю поверхность. Первая зона и вторая зона могут быть выровнены вдоль продольной оси, так что первое внутреннее пространство и второе внутреннее пространство сообщаются для прохождения текучей среды, причем диаметр первого внутреннего пространства больше диаметра второго внутреннего пространства. Узел разделителя содержит также по меньшей мере один желобок для текучей среды, проходящий между первой зоной и второй зоной и обеспечивающий прохождение по нему текучей среды из первой зоны во вторую зону. Узел разделителя может также содержать механический разделитель, который содержит поплавок, имеющий первую плотность, и балласт, имеющий вторую плотность, превышающую первую плотность, причем часть поплавка соединена с частью балласта. При этом предотвращается прохождение по меньшей мере части механического разделителя во вторую зону в первом (исходном) положении, и механический разделитель переходит во вторую зону и занимает второе (уплотняющее) положение под действием центробежной силы.

Механический разделитель может содержать корпус разделителя со сформированным в нем сквозным каналом для обеспечения прохождения через него текучей среды.

Еще в одном варианте осуществления обеспечивается узел разделителя для обеспечения возможности разделения пробы текучей среды на первую и вторую фазы, который содержит контейнер для пробы, имеющий первый конец, второй конец и боковую стенку, проходящую между ними и формирующую внутреннее пространство. Узел разделителя содержит также пробку для уплотняющего взаимодействия с открытым концом контейнера для пробы. Узел разделителя содержит также механический разделитель, удерживаемый с возможностью освобождения пробкой и/или боковой стенкой контейнера для пробы в первом (исходном) положении. Механический разделитель содержит корпус разделителя со сквозным каналом, сформированным в нем по оси сквозного канала, для обеспечения прохождения через него текучей среды. Корпус разделителя содержит поплавок, имеющий первую плотность, и балласт, имеющий вторую плотность, превышающую первую плотность, причем часть поплавка соединена с частью балласта. Узел разделителя также содержит держатель, соединенный с возможностью отсоединения с частью механического разделителя в исходном положении, так что при действии центробежной силы корпус разделителя переходит из исходного положения, в котором текучая среда может проходить через сквозной канал, в уплотняющее положение, в котором механический разделитель препятствует прохождению текучей среды через него или вокруг него. При этом при действии центробежной силы держатель отсоединяется от механического разделителя.

Еще в одном варианте осуществления узел разделителя содержит контейнер для пробы, имеющий первый конец, второй конец и боковую стенку, проходящую между ними и формирующую внутреннее пространство. Узел разделителя также содержит механический разделитель, содержащий поплавок и балласт и способный перемещаться из первого положения в уплотняющее положение. Причем в уплотняющем положении по меньшей мере между частью внутреннего пространства и разделителем формируется уплотняющий периметр, положение которого изменяется в части внутреннего пространства, и это изменяющееся положение характеризуется средней высотой уплотнения. Механический разделитель имеет максимальную высоту и минимальную высоту внутри контейнера для пробы, так что средняя высота уплотнения меньше разности максимальной высоты и минимальной высоты.

Узел разделителя по настоящему изобретению имеет преимущества по сравнению с существующими техническими решениями, в которых используется разделительный гель. В частности, узел разделителя по настоящему изобретению не оказывает негативного влияния на анализируемые материалы, в то время как многие гели вступают в реакции с жидкостями организма, имеющимися в контейнере для пробы. Узел разделителя по настоящему изобретению также имеет преимущество по сравнению с существующими механическими разделителями, поскольку корпус предлагаемого в настоящем изобретении разделителя не нужно прокалывать для введения пробы в контейнер, в результате чего снижается вероятность преждевременного срабатывания разделителя и минимизируется растекание текучей среды под пробкой. Конструкция механического разделителя по настоящему изобретению также позволяет минимизировать потери фаз текучей среды, таких как сыворотка и плазма, захваченных корпусом разделителя. Кроме того, для узла разделителя по настоящему изобретению не требуется использование сложных технологий экструзии для его производства, и можно оптимальным образом использовать двухступенчатый процесс отливки.

Другие конкретные особенности и достоинства изобретения станут понятными после ознакомления с нижеприведенным подробным описанием вместе с прилагаемыми фигурами чертежей.

Краткое описание чертежей

На фиг. 1 - частичный вид сбоку сечения известного механического разделителя;

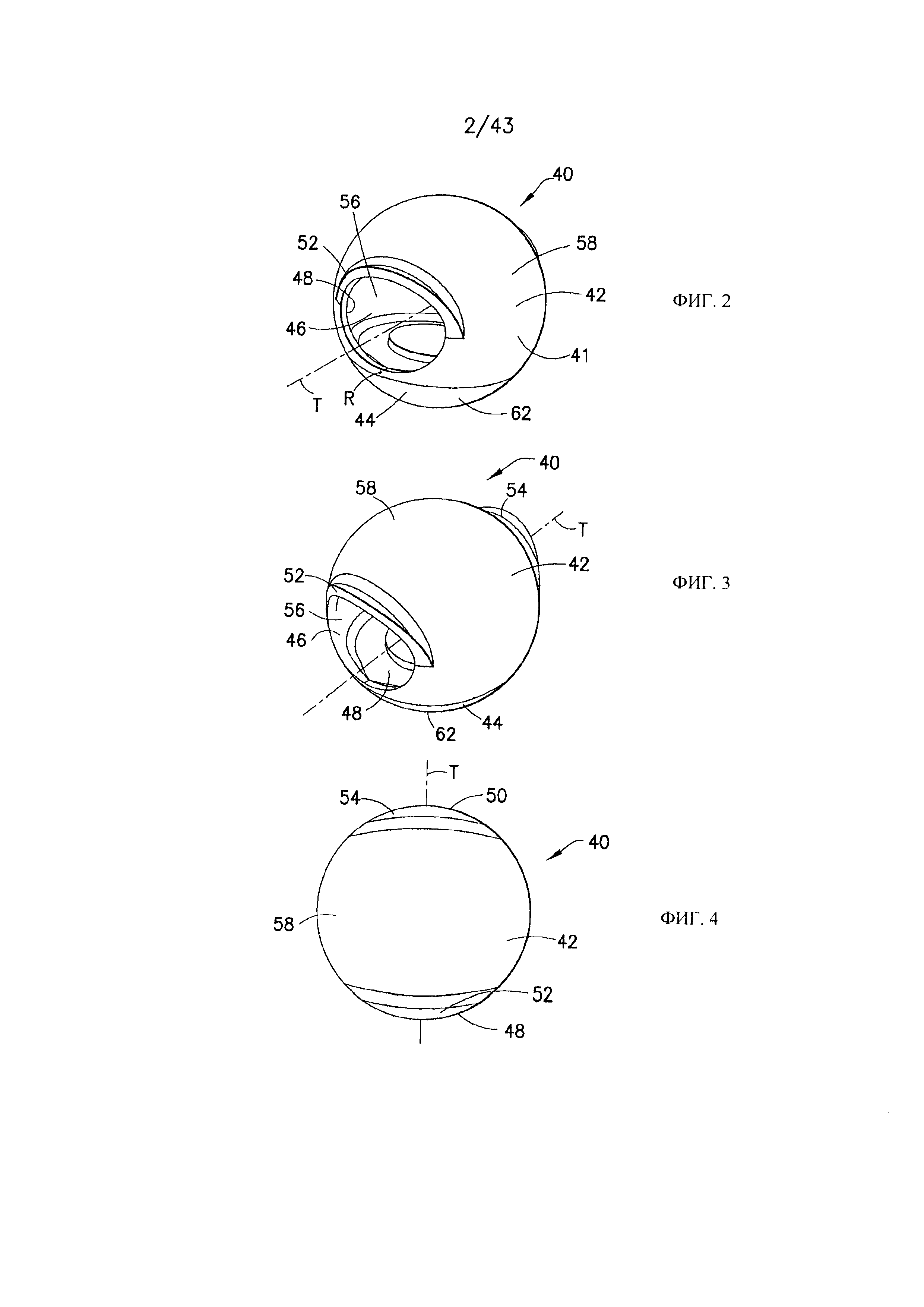

на фиг. 2 - вид в перспективе узла механического разделителя с поплавком, имеющим сквозной канал, и балластом в соответствии с одним из вариантов осуществления;

на фиг. 3 - другой вид в перспективе узла механического разделителя фиг. 2;

на фиг. 4 - вид сверху механического разделителя фиг. 2;

на фиг. 5 - вид сбоку механического разделителя фиг. 2;

на фиг. 6 - вид сечения по линии 6-6 фиг. 5 механического разделителя фиг. 2;

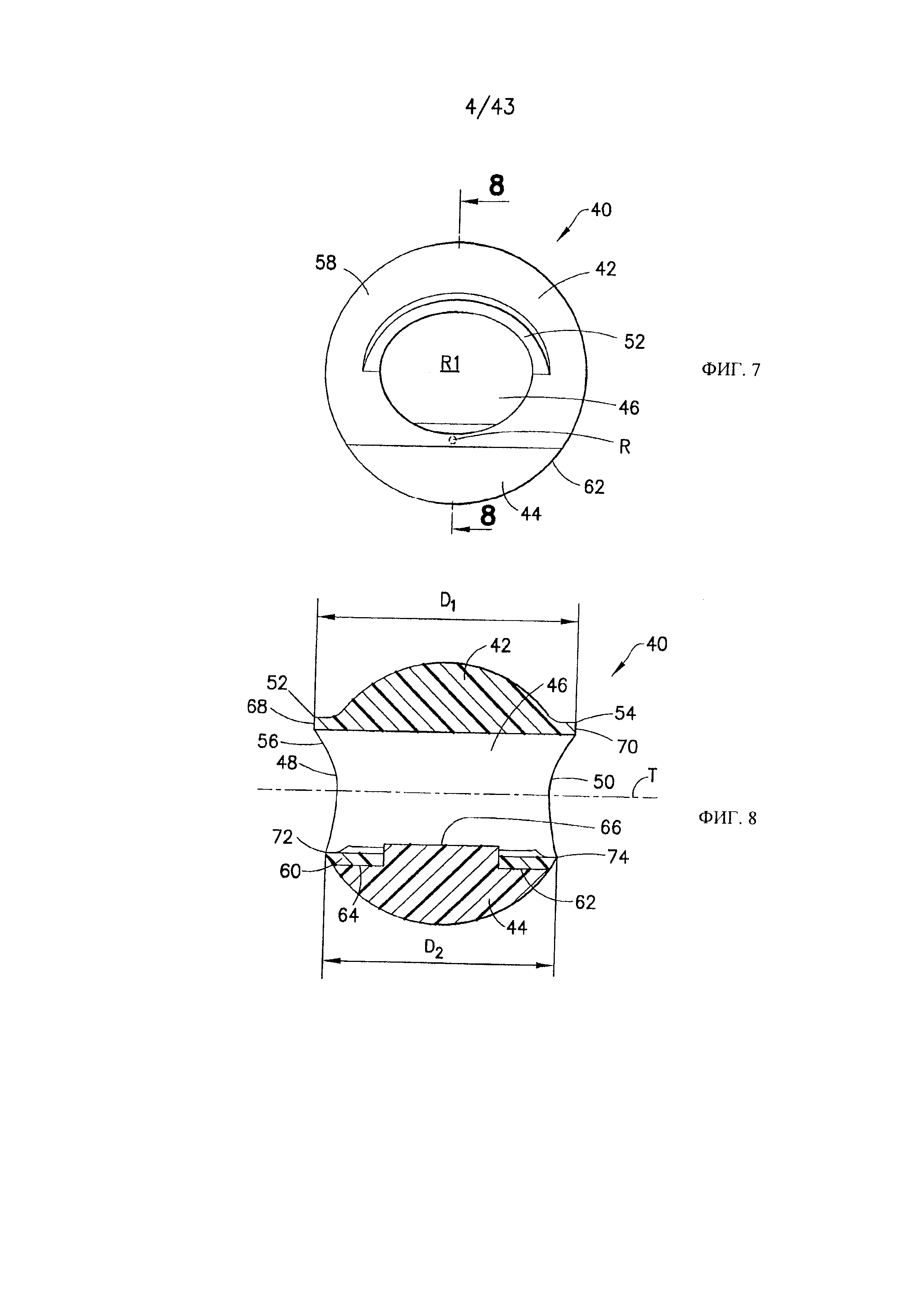

на фиг. 7 - вид спереди механического разделителя фиг. 2;

на фиг. 8 - вид сечения по линии 8-8 фиг. 7 механического разделителя фиг. 2;

на фиг. 9 - вид сверху другой конструкции механического разделителя с поплавком, имеющим сквозной канал, и балластом, с первым и вторым протяженными выступами, формирующими в целом выпуклую верхнюю поверхность поплавка в соответствии с одним из вариантов осуществления;

на фиг. 10 - вид сбоку механического разделителя фиг. 9;

на фиг. 11 - вид сечения по линии 11-11 фиг. 10 механического разделителя фиг. 9;

на фиг. 12 - вид спереди механического разделителя фиг. 9;

на фиг. 13 - вид сечения по линии 13-13 фиг. 12 механического разделителя фиг. 9;

на фиг. 14 - вид в перспективе другой конструкции механического разделителя с поплавком, имеющим эллиптический сквозной канал, и балластом в соответствии с одним из вариантов осуществления;

на фиг. 15 - другой вид в перспективе механического разделителя фиг. 14;

на фиг. 16 - вид сверху механического разделителя фиг. 15;

на фиг. 17 - вид сбоку механического разделителя фиг. 15;

на фиг. 18 - вид сечения по линии 18-18 фиг. 17 механического разделителя фиг. 15;

на фиг. 19 - вид спереди механического разделителя фиг. 15;

на фиг. 20 - вид сечения по линии 20-20 фиг. 19 механического разделителя фиг. 15;

на фиг. 20А - вид в перспективе механического разделителя, корпус которого имеет шарообразную форму и в котором уменьшено расстояние между первым протяженным выступом и вторым протяженным выступом в соответствии с одним из вариантов осуществления;

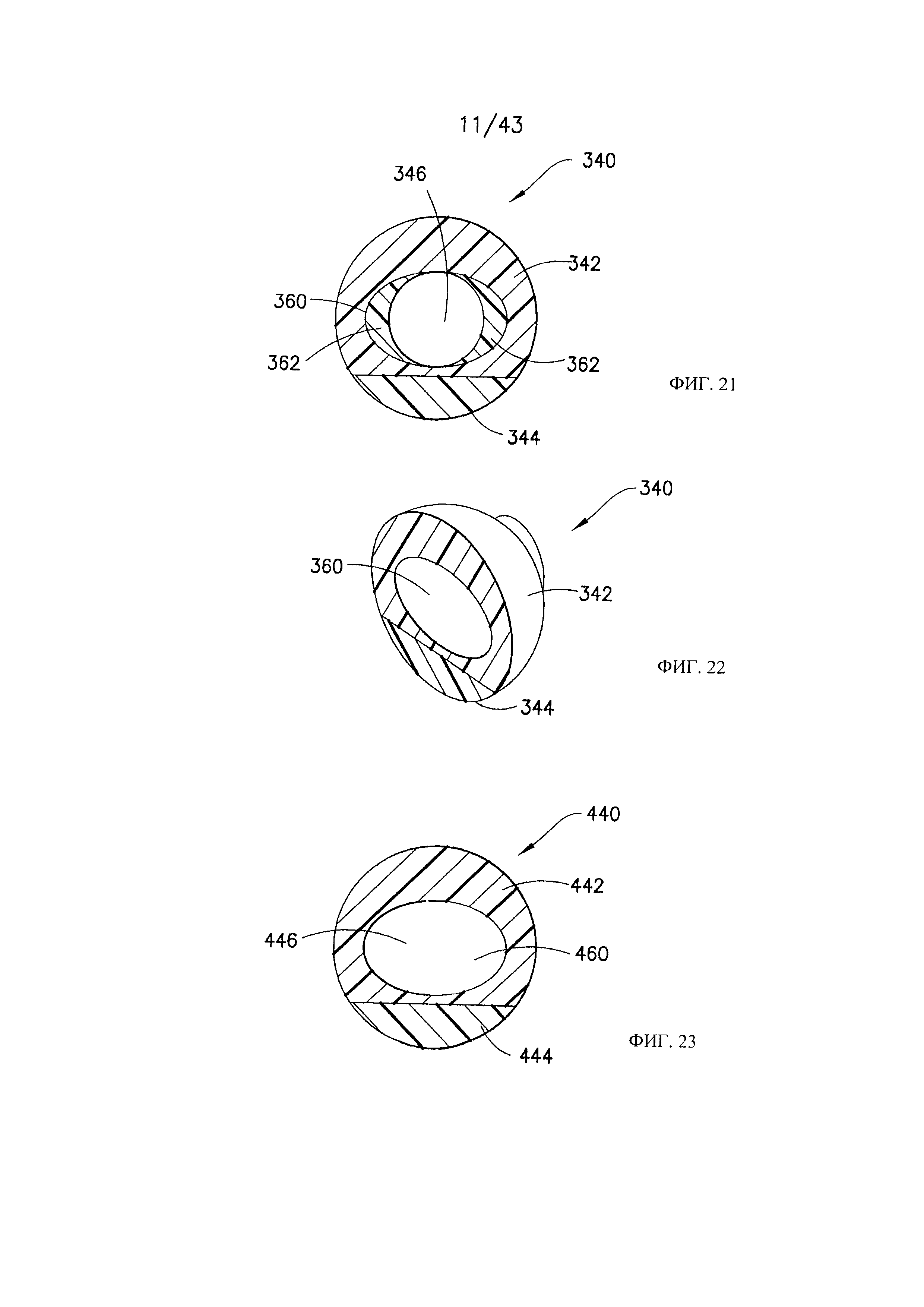

на фиг. 21 - вид сечения другой конструкции механического разделителя, имеющего эллиптическую форму внутреннего пространства, причем сечение сделано по такой же линии, как и на фиг. 18;

на фиг. 22 - частичный вид в перспективе сечения механического разделителя, имеющего эллиптическую форму внутреннего пространства, как показано на фиг. 21;

на фиг. 23 - вид сечения другой конструкции механического разделителя, имеющего эллиптический сквозной канал, причем сечение сделано по такой же линии, как и на фиг. 18;

на фиг. 24 - частичный вид в перспективе сечения механического разделителя, имеющего эллиптический сквозной канал, как показано на фиг. 23;

на фиг. 25 - вид сечения другой конструкции механического разделителя, имеющего в целом круговую форму внутреннего пространства и боковые вырезы, причем сечение сделано по такой же линии, как и на фиг. 18;

на фиг. 26 - частичный вид в перспективе сечения механического разделителя, имеющего в целом круговую форму внутреннего пространства и боковые срезы, как показано на фиг. 25;

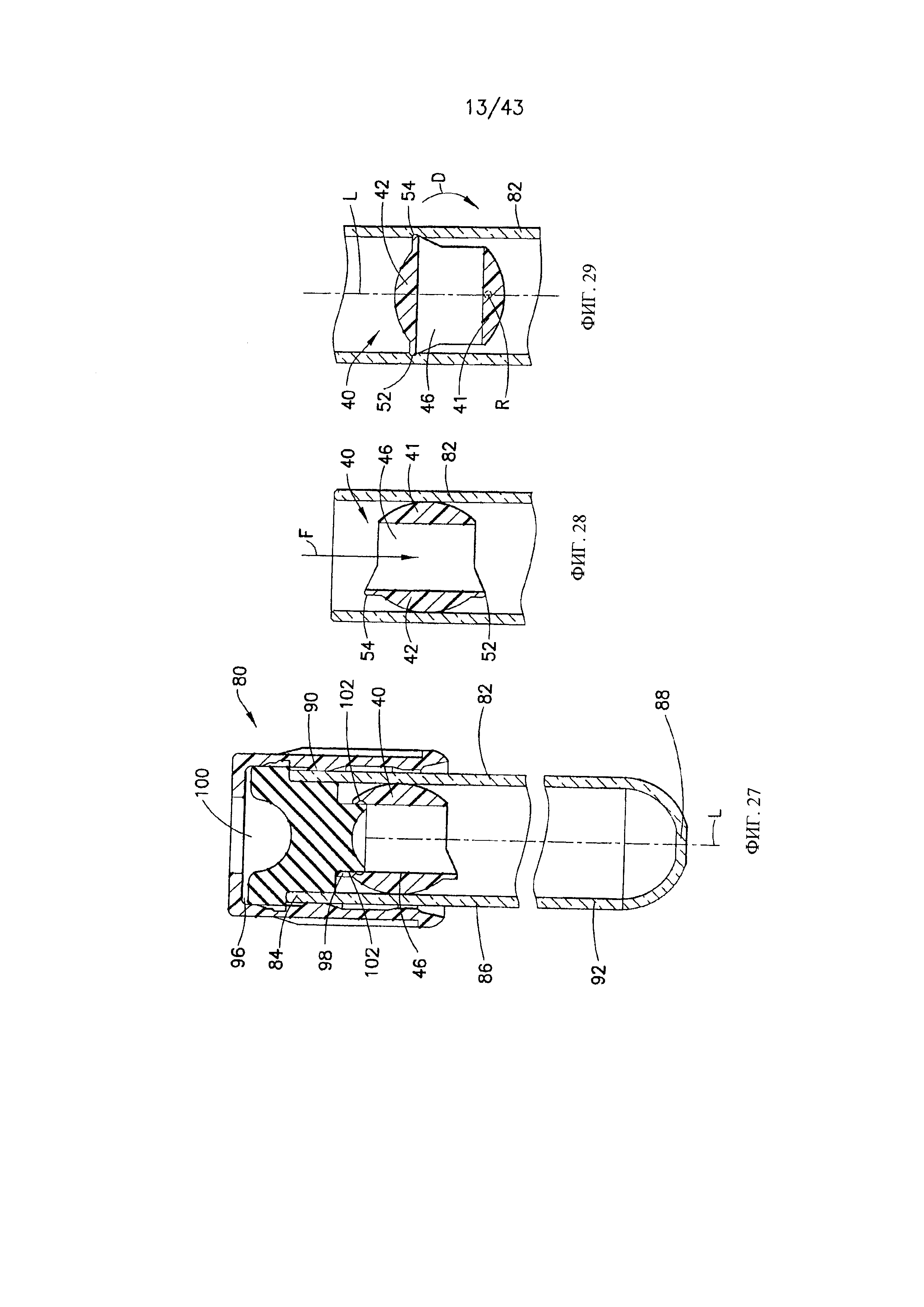

на фиг. 27 - частичный вид сбоку сечения механического разделителя, прикрепленного к пробке в соответствии с одним из вариантов осуществления;

на фиг. 28 - частичный вид сбоку сечения механического разделителя, расположенного внутри контейнера для пробы в исходном положении для обеспечения прохождения текучей среды через сквозной канал, в соответствии с одним из вариантов осуществления;

на фиг. 29 - частичный вид сбоку сечения механического разделителя, расположенного внутри контейнера для пробы, как показано на фиг. 28, в положении уплотнения для установления барьера между фазами с разными плотностями после действия центробежной силы, в соответствии с одним из вариантов осуществления;

на фиг. 30 - вид в перспективе механического разделителя с линией уплотнения для взаимодействия с контейнером для пробы в исходном положении в соответствии с одним из вариантов осуществления;

на фиг. 31 - вид в перспективе механического разделителя фиг. 30 с линией уплотнения для взаимодействия с контейнером для пробы в положении уплотнения;

на фиг. 31А - вид в перспективе механического разделителя с частично дугообразным вырезом в соответствии с одним из вариантов осуществления;

на фиг. 31Б - вид спереди механического разделителя фиг. 31А;

на фиг. 31В - вид в перспективе механического разделителя в соответствии с одним из вариантов осуществления;

на фиг. 31Г - вид сверху узла механического разделителя фиг. 31В;

на фиг. 31Д - вид спереди узла механического разделителя фиг. 31В;

на фиг. 31Е - вид сечения по линии 31Е-31Е фиг. 31Д узла механического разделителя фиг. 31В;

на фиг. 31Ж - вид сбоку механического разделителя фиг. 31В;

на фиг. 31З - вид сечения по линии 31З-31З фиг. 31Ж узла механического разделителя фиг. 31В;

на фиг. 31И - вид снизу узла механического разделителя фиг. 31В;

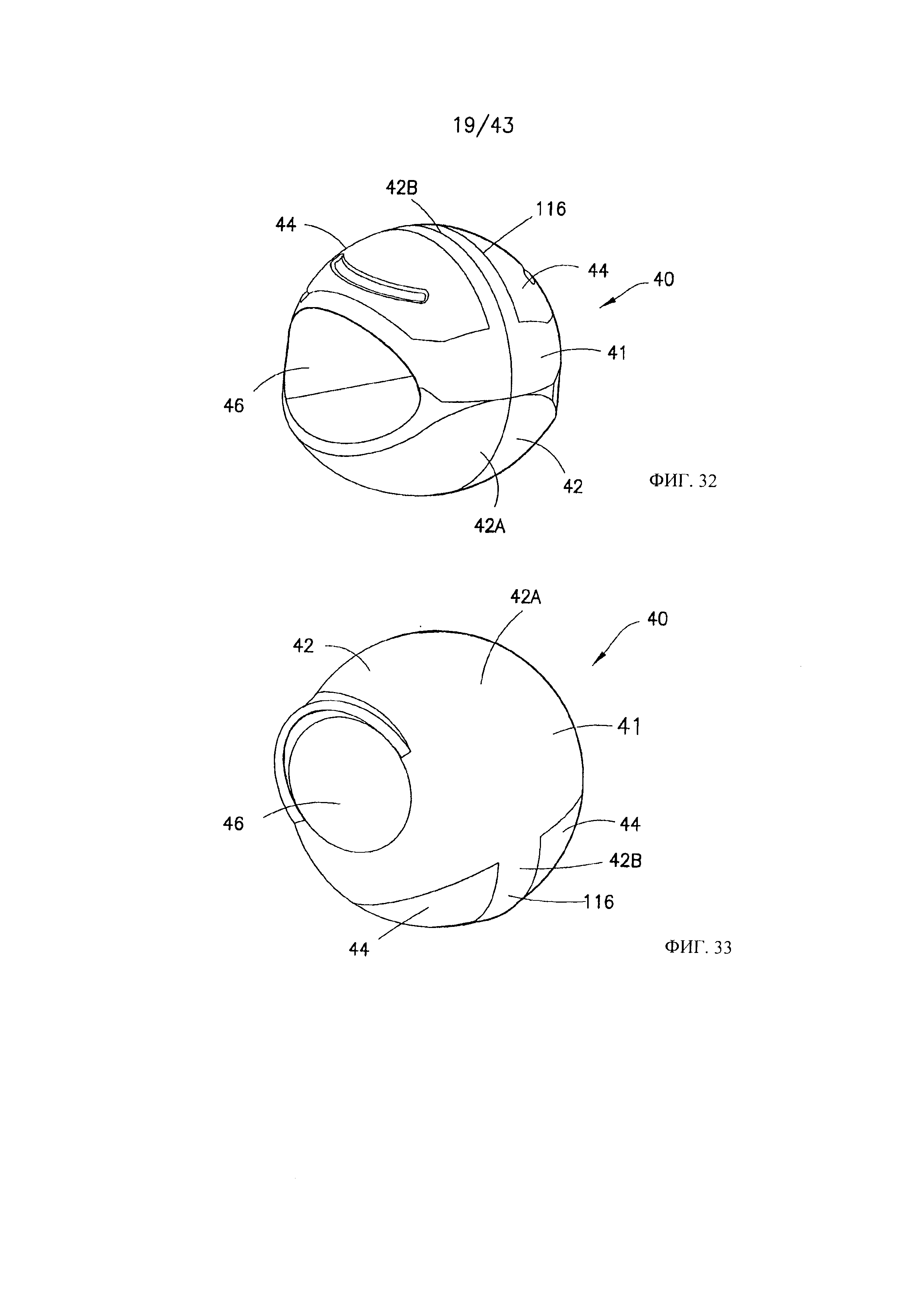

на фиг. 32 - вид в перспективе механического разделителя с полосой взаимодействия в исходном положении в соответствии с одним из вариантов осуществления;

на фиг. 33 - другой вид в перспективе механического разделителя с полосой взаимодействия в исходном положении, как показано на фиг. 32;

на фиг. 34 - вид сбоку механического разделителя с полосой взаимодействия в исходном положении, как показано на фиг. 33;

на фиг. 35 - частичный вид сбоку сечения механического разделителя с полосой взаимодействия в исходном положении фиг. 33, находящегося в зацеплении с частью боковой стенки контейнера для пробы и соединенного с пробкой в соответствии с одним из вариантов осуществления;

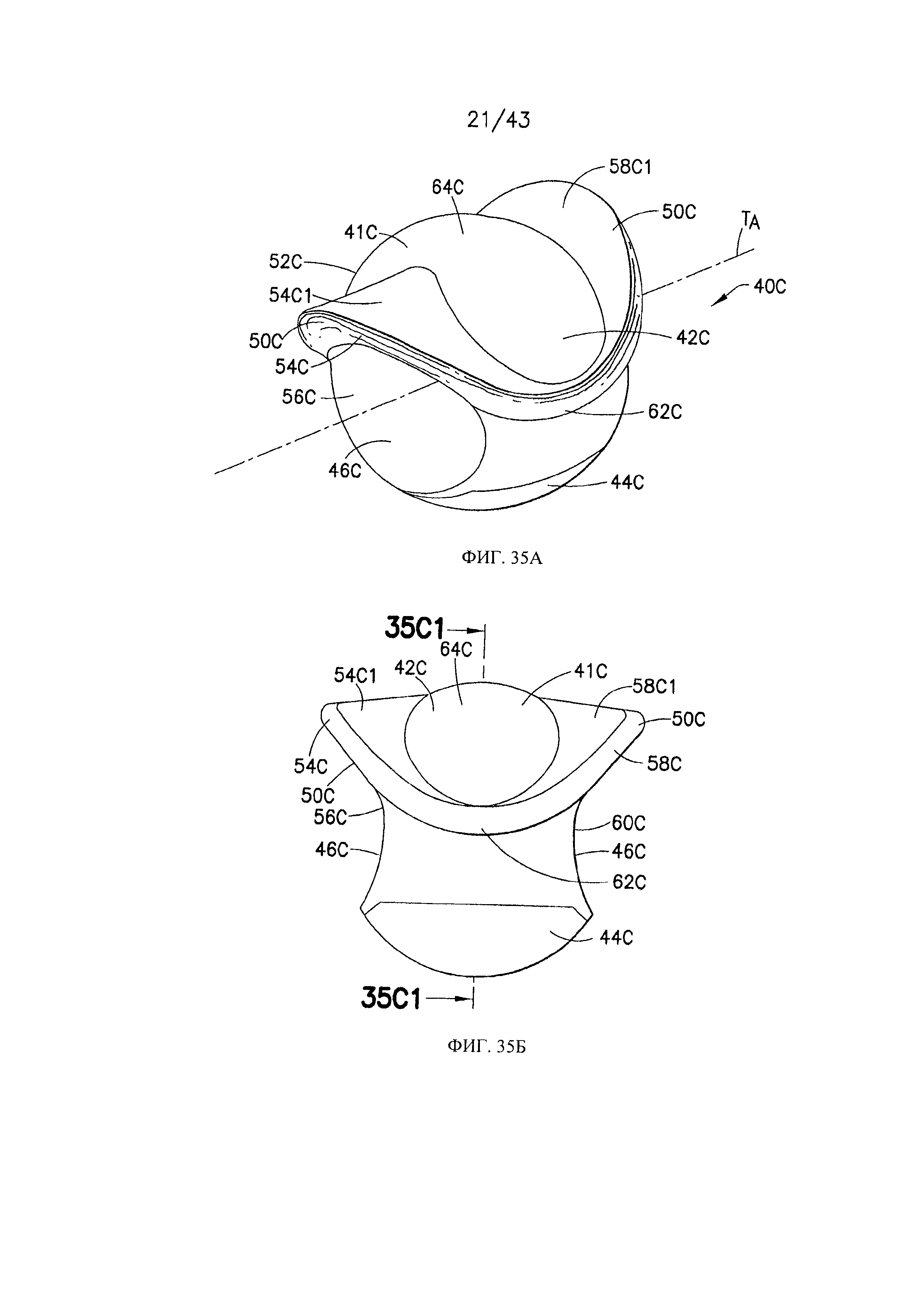

на фиг. 35А - вид в перспективе механического разделителя с протяженным ленточным выступом в соответствии с одним из вариантов осуществления;

на фиг. 35Б - вид слева сбоку механического разделителя фиг. 35А;

на фиг. 35В - вид спереди механического разделителя фиг. 35А;

на фиг. 35В1 - вид сечения по линии 35В1-35В1 фиг. 35Б механического разделителя фиг. 35А;

на фиг. 35Г - вид сечения по линии 35Г-35Г фиг. 35В механического разделителя фиг. 35А;

на фиг. 35Д - вид в перспективе механического разделителя с другим протяженным ленточным выступом в соответствии с одним из вариантов осуществления;

на фиг. 35Е - вид в перспективе механического разделителя с соединительной конструкцией в соответствии с одним из вариантов осуществления;

на фиг. 35Ж - вид спереди механического разделителя фиг. 35Е;

на фиг. 35З - вид сечения по линии 35З-35З фиг. 35Е механического разделителя фиг. 35Ж;

на фиг. 35И - вид сверху механического разделителя фиг. 35Е;

на фиг. 35К - схематический вид спереди механического разделителя фиг. 35Е, находящегося внутри контейнера для пробы в различных положениях его спуска в контейнере в соответствии с одним из вариантов осуществления;

на фиг. 35Л - схематический вид спереди механического разделителя фиг. 35К в положении уплотнения в соответствии с одним из вариантов осуществления;

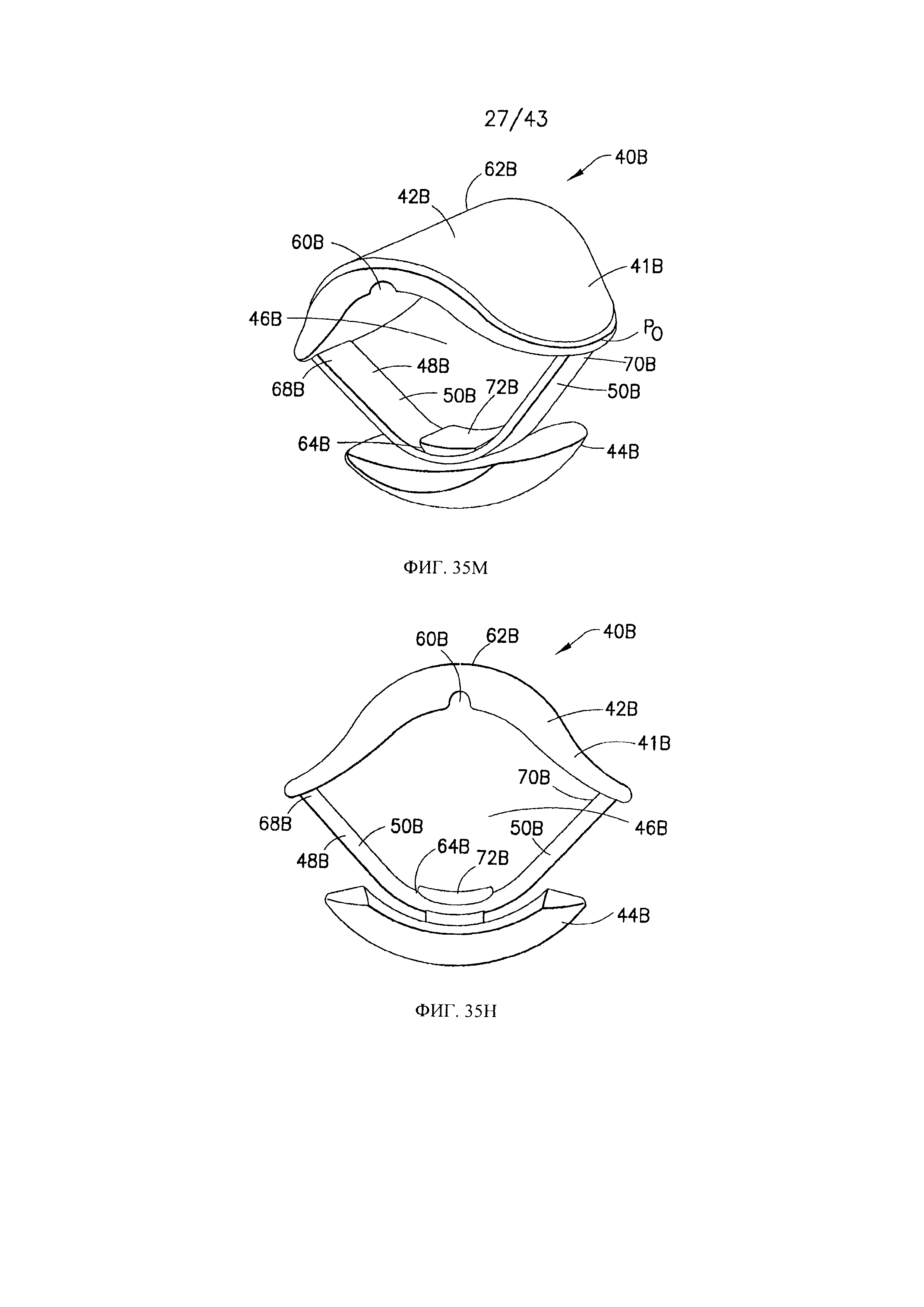

на фиг. 35М - вид в перспективе механического разделителя с другой соединительной конструкцией в соответствии с одним из вариантов осуществления;

на фиг. 35Н - вид спереди механического разделителя фиг. 35М;

на фиг. 35О - вид в перспективе механического разделителя с другой соединительной конструкцией в соответствии с одним из вариантов осуществления;

на фиг. 35П - вид спереди механического разделителя фиг. 35О;

на фиг. 36 - частичный вид сбоку сечения механического разделителя с непрямым сквозным каналом в исходном положении в соответствии с одним из вариантов осуществления;

на фиг. 37 - частичный вид сбоку сечения механического разделителя фиг. 36 с непрямым сквозным каналом в положении уплотнения в соответствии с одним из вариантов осуществления;

на фиг. 38 - вид сечения механического разделителя с поплавком и балластом, разделенными компонентом из термопластичного эластомера, в котором имеется сквозной канал, в исходном положении покоя в соответствии с одним из вариантов осуществления;

на фиг. 39 - вид сечения механического разделителя фиг. 38 с поплавком и балластом, разделенными компонентом из термопластичного эластомера, в котором имеется сквозной канал, в положении активации в соответствии с одним из вариантов осуществления;

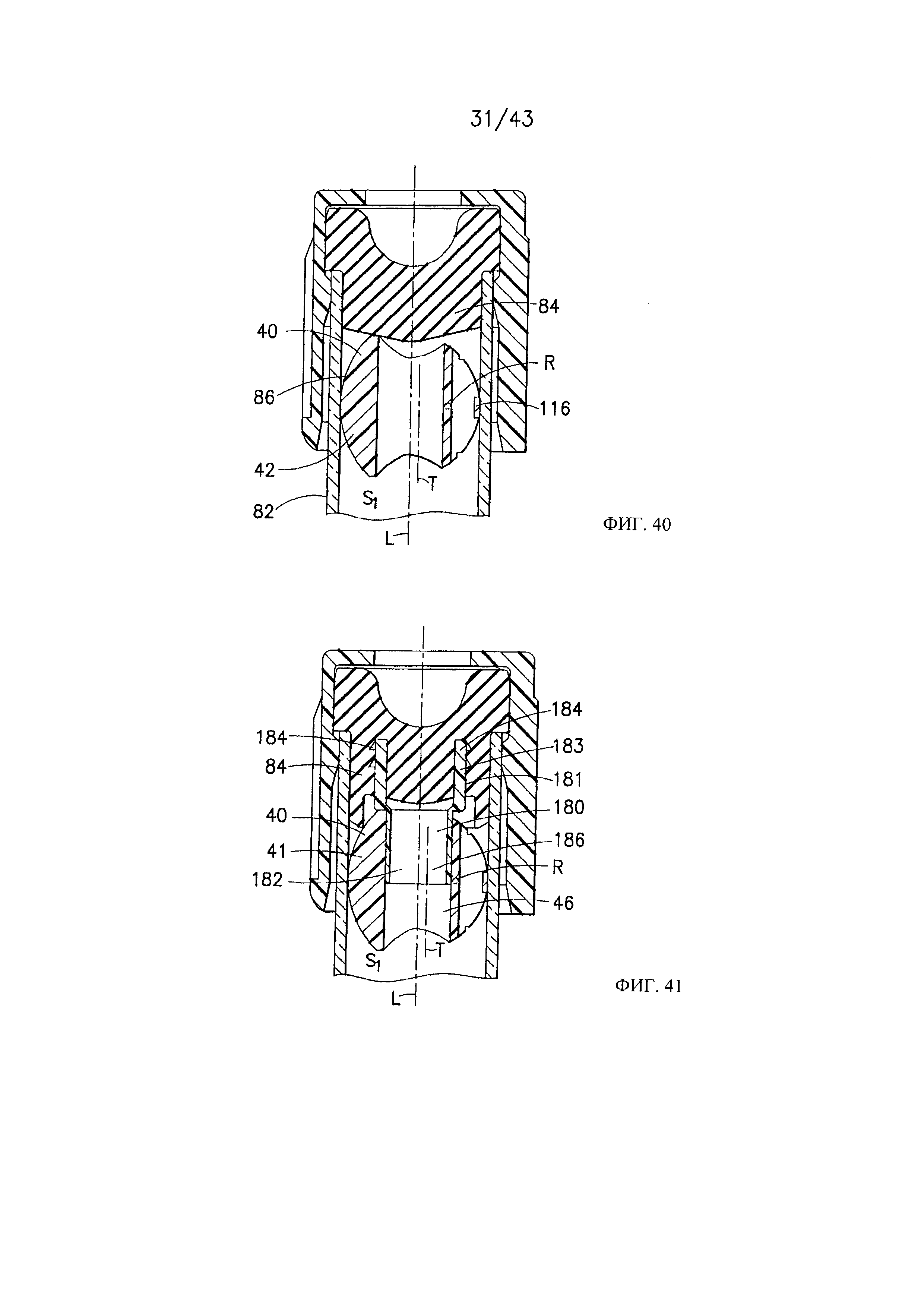

на фиг. 40 - вид сбоку сечения узла разделения, содержащего механический разделитель, находящийся в зацеплении с частью контейнера для пробы, пробка которого соединена с механическим разделителем, в соответствии с одним из вариантов осуществления;

на фиг. 41 - вид сбоку сечения другого узла разделения, содержащего механический разделитель, соединенный со стойкой, которая соединена с пробкой, в соответствии с одним из вариантов осуществления;

на фиг. 42 - частичный вид в перспективе сечения пробки фиг. 41;

на фиг. 43 - вид спереди в перспективе стойки фиг. 41;

на фиг. 44 - вид сзади в перспективе стойки фиг. 41;

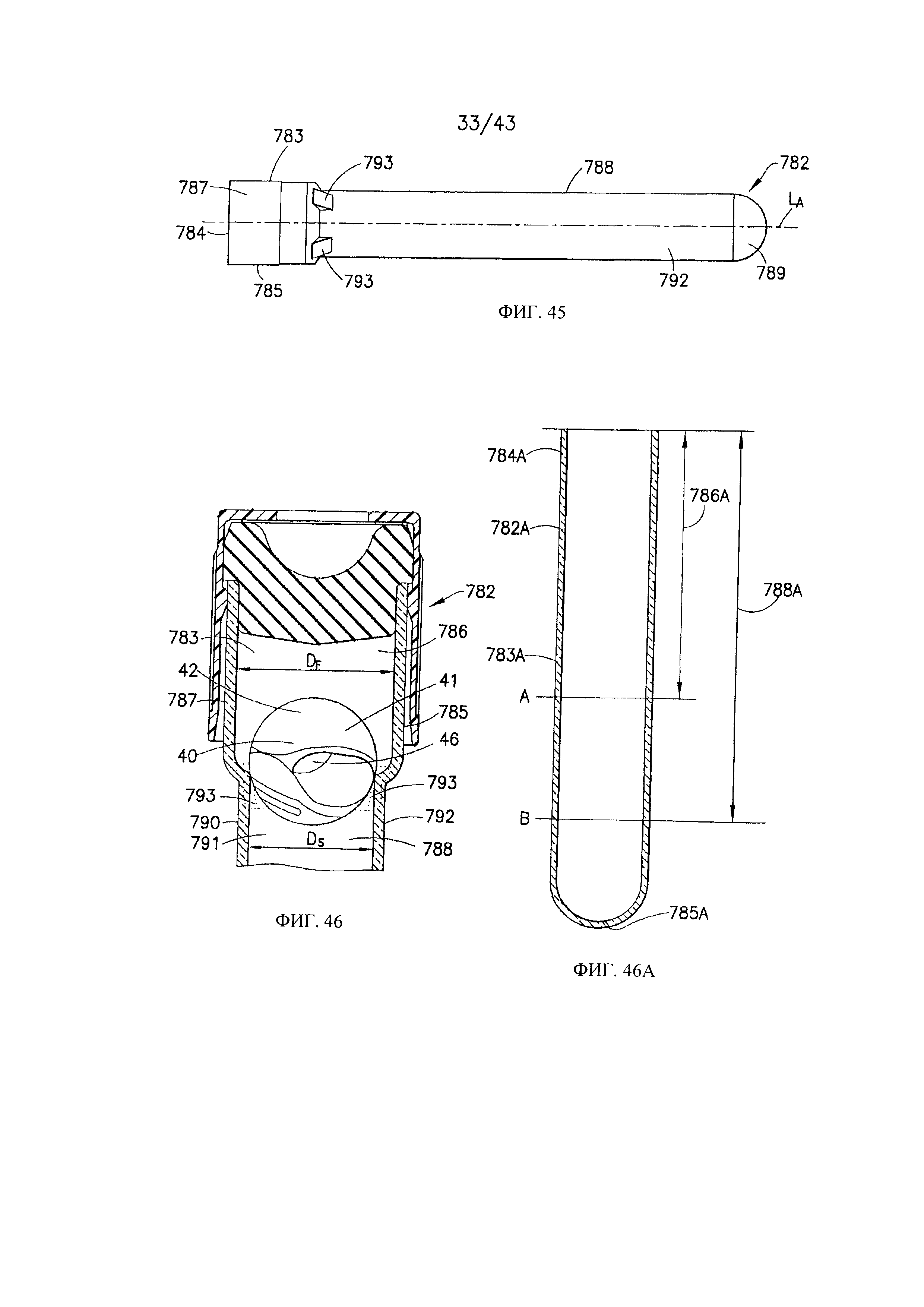

на фиг. 45 - вид сбоку контейнера для пробы, имеющего первую зону, вторую зону и несколько желобков для текучей среды в соответствии с одним из вариантов осуществления;

на фиг. 46 - частичный вид сечения узла разделителя, содержащего механический разделитель, находящийся внутри контейнера для пробы по фиг. 45 в соответствии с одним из вариантов осуществления;

на фиг. 46А - частичный вид сбоку другой конструкции контейнера для пробы для использования с механическим разделителем в соответствии с одним из вариантов осуществления;

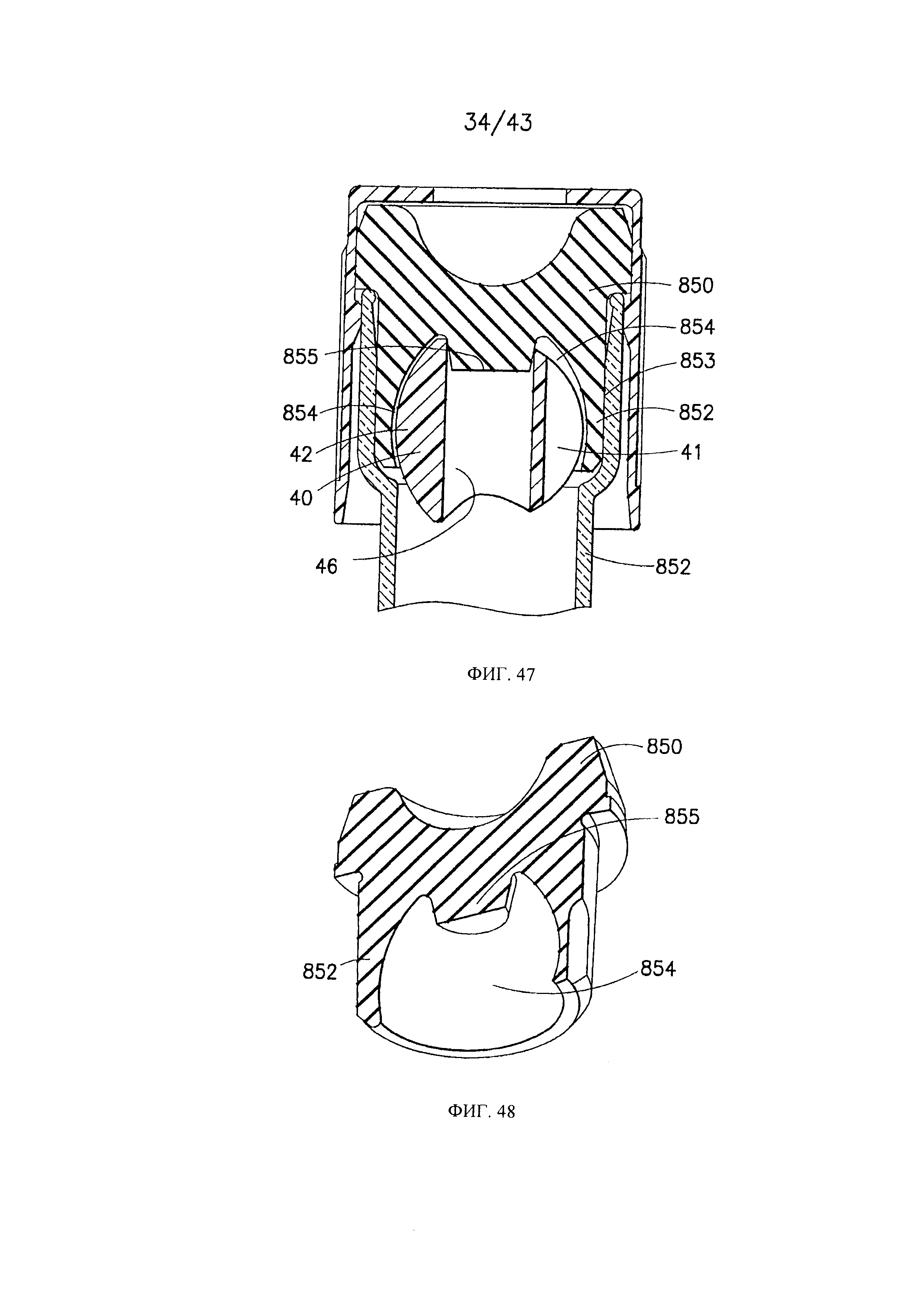

на фиг. 47 - вид сбоку сечения другого узла разделителя, содержащего механический разделитель, соединенный с частью пробки, в соответствии с одним из вариантов осуществления;

на фиг. 48 - частичный вид в перспективе сечения пробки фиг. 47;

на фиг. 49 - вид сбоку сечения узла разделителя, содержащего механический разделитель, соединенный с пробкой, имеющей соединительный выступ, в соответствии с одним из вариантов осуществления;

на фиг. 50 - вид сбоку сечения другого узла разделителя, содержащего механический разделитель, соединенный с пробкой, имеющей другую конструкцию соединительного выступа, в соответствии с одним из вариантов осуществления;

на фиг. 51 - вид сбоку сечения узла разделителя фиг. 50, содержащего уплотнительный материал, размещенный между частью механического разделителя и частью пробки, в соответствии с одним из вариантов осуществления;

на фиг. 52 - увеличенный вид сечения уплотнительного материала, показанного на фиг. 51;

на фиг. 53 - вид сбоку сечения другого узла разделителя, содержащего механический разделитель, соединенный с пробкой, имеющей другую конструкцию соединительного выступа, в соответствии с одним из вариантов осуществления;

на фиг. 54 - вид сбоку сечения другого узла разделителя, содержащего механический разделитель, соединенный с пробкой, имеющей другую конструкцию соединительного выступа, в соответствии с одним из вариантов осуществления;

на фиг. 55 - вид в перспективе пробки фиг. 54, имеющей соединительный выступ с несколькими ножками;

на фиг. 56 - вид сбоку сечения другого узла разделителя, содержащего механический разделитель, соединенный с литой вставкой, в соответствии с одним из вариантов осуществления;

на фиг. 57 - вид в перспективе литой вставки фиг. 56;

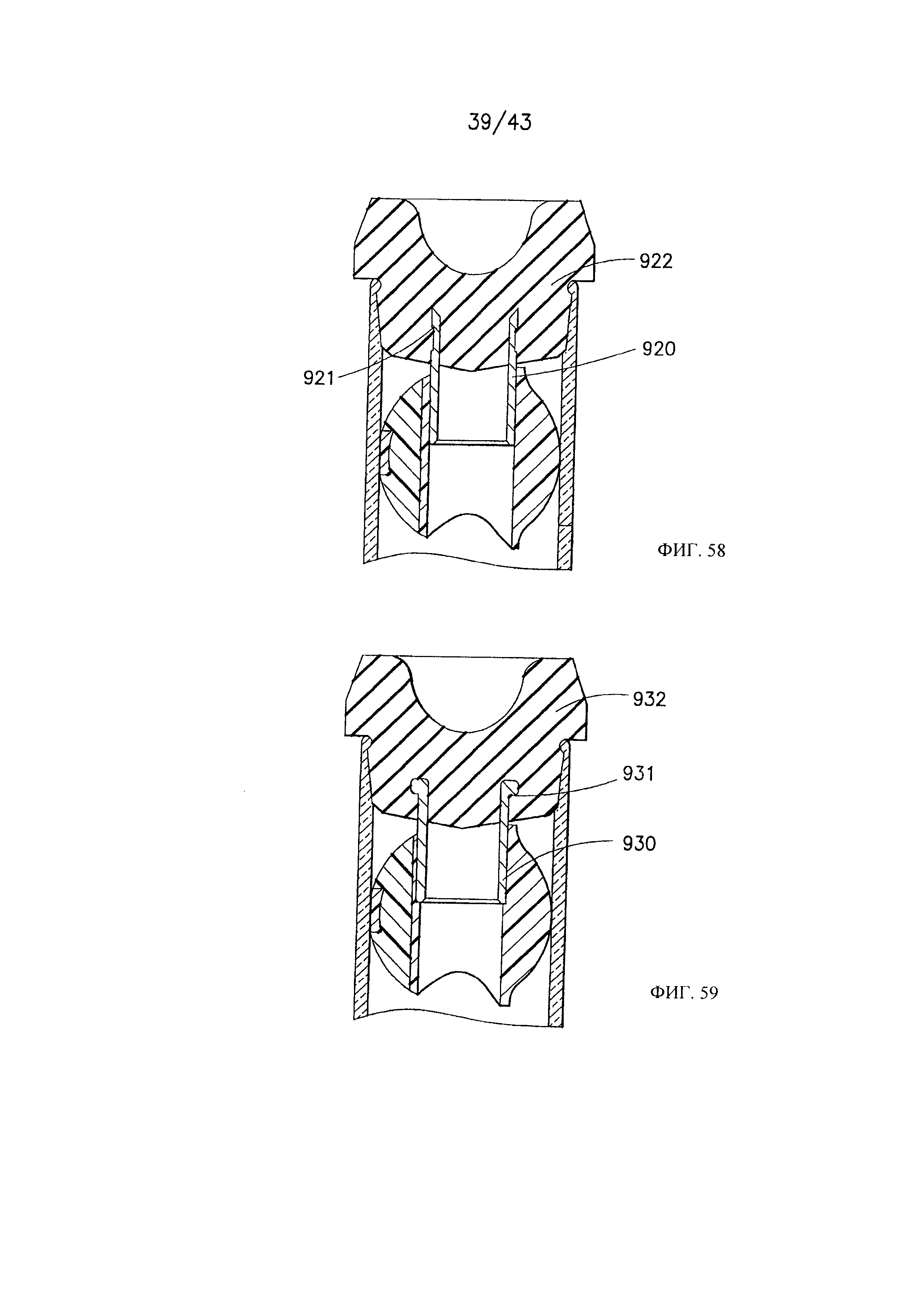

на фиг. 58 - вид сбоку сечения другого узла разделителя, содержащего механический разделитель, соединенный с литой вставкой, в соответствии с одним из вариантов осуществления;

на фиг. 59 - вид сбоку сечения другого узла разделителя, содержащего механический разделитель, соединенный с литой вставкой, в соответствии с одним из вариантов осуществления;

на фиг. 60 - вид сбоку сечения другого узла разделителя, содержащего механический разделитель, соединенный с держателем, соединенным с частью пробки, в соответствии с одним из вариантов осуществления;

на фиг. 61 - вид сбоку сечения другого узла разделителя, содержащего механический разделитель, соединенный с другим держателем, соединенным с частью пробки, в соответствии с одним из вариантов осуществления;

на фиг. 62 - вид в перспективе держателя фиг. 61;

на фиг. 63 - вид сбоку сечения узла разделителя, содержащего механический разделитель, соединенный с держателем в исходном положении, в соответствии с одним из вариантов осуществления;

на фиг. 64 - вид сбоку сечения узла разделителя фиг. 63, содержащего механический разделитель в положении уплотнения, отсоединенный от держателя после воздействия центробежной силы, в соответствии с одним из вариантов осуществления;

на фиг. 65 - вид сбоку сечения другого узла разделителя, содержащего механический разделитель, соединенный с другим держателем в исходном положении, в соответствии с одним из вариантов осуществления;

на фиг. 66 - вид сбоку сечения узла разделителя фиг. 65, содержащего механический разделитель в положении уплотнения, отсоединенный от держателя после воздействия приложенной центробежной силы, в соответствии с одним из вариантов осуществления;

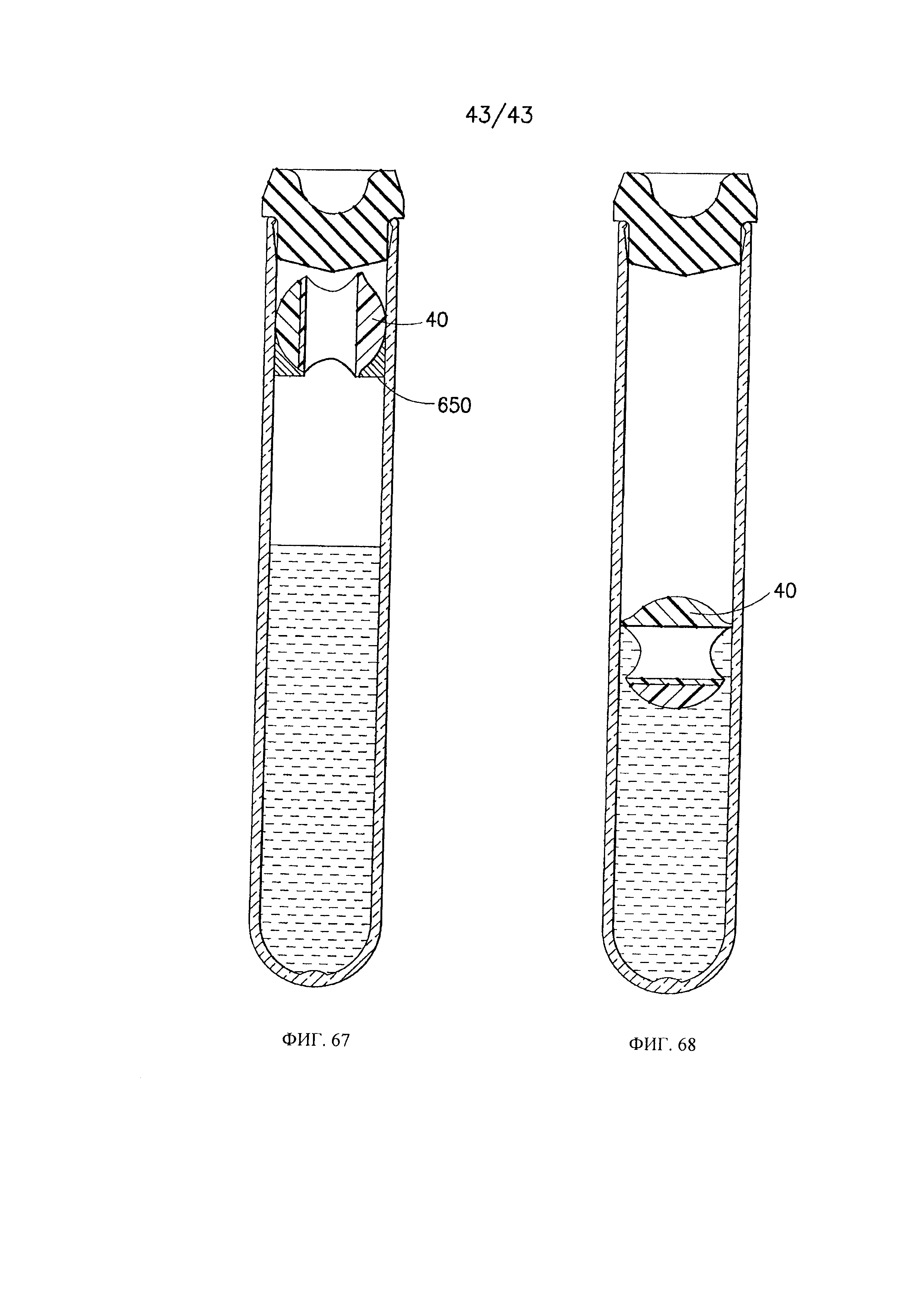

на фиг. 67 - вид сбоку сечения другого узла разделителя, содержащего механический разделитель, соединенный с растворимым держателем в исходном положении, в соответствии с одним из вариантов осуществления;

на фиг. 68 - вид сбоку сечения узла разделителя фиг. 67, содержащего механический разделитель в положении уплотнения, когда держатель полностью растворился после воздействия центробежной силы, в соответствии с одним из вариантов осуществления.

Осуществление изобретения

Для целей настоящего описания указания "верхний", "нижний", "правый", "левый", "вертикальный", "горизонтальный", "верхняя часть", "нижняя часть", "боковой", "продольный" и другие термины, характеризующие пространственное расположение, относятся к описанным вариантам осуществления, как они показаны на фигурах чертежей. Однако следует понимать, что, если в явной форме не указано иное, могут быть предложены самые разные альтернативные варианты и их модификации. Также следует понимать, что нижеописанные конкретные устройства и их модификации, представленные на прилагаемых чертежах, являются просто поясняющими примерами.

Механический разделитель по настоящему изобретению предназначен для использования с контейнером для пробы для обеспечения ее разделения на компоненты с более высокой и более низкой плотностями, как это будет описано ниже более подробно. Например, предлагаемый в настоящем изобретении механический разделитель может использоваться для отделения сыворотки или плазмы от цельной крови за счет дифференциальной плавучести, вызывающей сжатие зоны уплотнения при погружении в пробе, подвергнутой действию повышенной силы тяжести, возникающей при вращении пробы на центрифуге. В одном из вариантов повышенные силы тяжести могут быть обеспечены на скорости вращения не менее 2000 об/мин, такой как, например, 3400 об/мин.

На фиг. 2-8 показан механический разделитель 40, который содержит корпус 41 с поплавком 42 и балластом 44, присоединенным к поплавку 42. В одном из вариантов поплавок 42 имеет первую плотность, и балласт 44 имеет вторую плотность, которая больше первой плотности. В другом варианте поплавок 42 имеет первую плавучесть, и балласт 44 имеет вторую плавучесть, которая меньше первой плавучести. В одном из вариантов поплавок 42 механического разделителя 40 должен быть изготовлен из материала, плотность которого меньше плотности жидкости или пробы, которая должна быть разделена на две фазы. Например, если необходимо разделить кровь человека на сыворотку и плазму, то плотность поплавка 42 не должна превышать примерно 1,020 г/см3. В одном из вариантов поплавок 42 механического разделителя 40 может быть изготовлен с использованием экструзии и/или литья из упругодеформируемого и самоуплотняющегося материала, такого как термопластичный эластомер. Еще в одном варианте поплавок 42 может быть изготовлен с использованием экструзии и/или литья из упругодеформируемого материала, который проявляет хорошие характеристики уплотнения при установлении контакта с контейнером для пробы, как это будет описано ниже. Величину плотности поплавка в пределах заданных допусков гораздо легче обеспечить с использованием стандартного материала, который не требует смешивания, например, со стеклянными микросферами, используемыми для снижения плотности материала.

Механический разделитель 40 также имеет сквозной канал 46, сформированный таким образом, что он проходит по оси Т корпуса 41 разделителя. Как показано на фиг. 3, 5 и 8, сквозной канал 46 может проходить сквозь весь корпус 41 разделителя и может иметь первый проем 48 и второй проем 50, выровненные вдоль оси Т. В одном из вариантов сквозной канал 46 проходит таким образом, что он делится пополам, точно или примерно, центром корпуса 41 разделителя. В одном из вариантов сквозной канал 46 полностью находится внутри поплавка 42. В другом варианте поплавок 42 может также иметь первый протяженный выступ 52, прилегающий к первому проему 48 сквозного канала 46, и второй протяженный выступ 54, прилегающий ко второму проему 50 сквозного канала 46. Первый протяженный выступ 52 и/или второй протяженный выступ 54 могут быть сформированы вместе с поплавком 42, составляя с ним одно целое. В другой конструкции первый протяженный выступ 52 и/или второй протяженный выступ 54 могут быть сформированы отдельно и затем присоединены к поплавку 42. Первый протяженный выступ 52 и второй протяженный выступ 54 могут быть расположены выше, например заметно выше, оси Т, проходящей сквозь корпус 41 разделителя. Первый протяженный выступ 52 и второй протяженный выступ 54 могут быть выполнены таким образом, чтобы они охватывали часть сквозного канала 46, например, существенную его часть, например, в форме отходящих наружу дугообразных выступов, которые охватывают верхнюю часть 56 сквозного канала 46. Первый протяженный выступ 52 и второй протяженный выступ 54 могут отходить наружу от поплавка 42 в направлении, параллельном или примерно параллельном оси Т, проходящей сквозь корпус 41 разделителя, так что первый протяженный выступ 52 и второй протяженный выступ 54 могут иметь одинаковую форму и кривизну или по существу одинаковую форму и кривизну. В другом варианте, показанном на фиг. 8, первый протяженный выступ 52 имеет первый наиболее выступающий край 68 в самом верху верхней части первой стороны сквозного канала 46, и второй протяженный выступ 54 имеет второй наиболее выступающий край 70 в самом верху верхней части второй стороны сквозного канала 46. В одной конструкции первый наиболее выступающий край 68 отходит наружу на расстояние, которое больше расстояния, на которое отходит нижний наиболее выступающий край 72 первой стороны сквозного канала 46. Второй наиболее выступающий край 70 также отходит наружу на расстояние, которое больше расстояния, на которое отходит соответствующий нижний наиболее выступающий край 74 второй стороны сквозного канала 46. Соответственно, поперечный размер D1 корпуса 41, измеренный по первому протяженному выступу 52 выступу и второму протяженному выступу 54 в верхней части сквозного канала 46, немного превышает поперечный размер D2 корпуса 41 разделителя, измеренный по нижней части сквозного канала 46, сформированной нижними наиболее выступающими краями 72, 74.

В одном из вариантов поплавок 42 имеет внешнюю поверхность 58, которая в целом имеет сводчатую форму, например по меньшей мере частично или в целом округлую форму, и соединительную поверхность 60, показанную на фиг. 6 и 8, предназначенную для соединения с частью балласта 44. Балласт 44 также имеет внешнюю поверхность 62, которая также имеет в целом сводчатую форму, например по меньшей мере частично или в целом округлую форму, и контактную поверхность 64, также показанную на фиг. 6 и 8, которая предназначена для соединения с соединительной поверхностью 60 поплавка 42. В одном из вариантов внешняя поверхность 58 поплавка 42 и внешняя поверхность 62 балласта 44 формируют в целом округлую внешнюю поверхность, такую как поверхность шарообразного тела. В настоящем описании подразумевается, что термин "шарообразное тело" охватывает, кроме идеальной сферы, и другие конфигурации, которые используются в целях настоящего изобретения и которые могут иметь немного разные поперечные размеры (диаметры) в разных направлениях. Например, размеры в разных плоскостях, проведенных через поплавок 42 и балласт 44, которые проходят через среднюю точку механического разделителя 40, могут быть немного разными. В одном из вариантов поплавок 42 и балласт 44 могут быть сформированы раздельно для их последующей сборки. В другом варианте поплавок 42 и балласт 44 могут быть сформированы вместе, например, с использованием совместной экструзии или совместного литья, в частности с использованием двухступенчатого или многоступенчатого литья, так что оба компонента составляют вместе одно целое, формируя законченный корпус 41 разделителя. В другой конструкции такое неразъемное соединение между поплавком 42 и балластом 44 может быть сформировано физической связью между этими двумя компонентами, механическим фиксирующим устройством или сочетанием физической связи и механического фиксирующего устройства. Кроме того, поплавок 42 и балласт 44 могут быть соединены друг с другом с использованием отдельной операции, выполняемой после литья, такой как приклеивание, термосварка и/или ультразвуковая сварка. Как показано на фиг. 6 и 8, балласт 44 может иметь крепежный выступ 66, который облегчает соединение балласта 44 с поплавком 42.

В одном из вариантов балласт 44 механического разделителя 40 должен быть изготовлен из материала, плотность которого больше плотности жидкости или пробы, которая должна быть разделена на две фазы. Например, если необходимо разделить кровь человека на сыворотку и плазму, то балласт 44 должен иметь плотность по меньшей мере 1,029 г/см3. В одном из вариантов балласт 44 может быть сформирован из полипропилена с минеральным наполнителем. В настоящем описании предполагается, что поплавок 42 и балласт 44 могут быть сформированы из различных других материалов с достаточной биологической совместимостью, стабильностью плотности, совместимостью с добавками и нейтральностью в отношении анализируемых материалов (не вступают с ними в реакции, не поглощают и не выщелачивают).

Благодаря разнице плотностей поплавка 42 и балласта 44 центр R масс механического разделителя 40 смещен относительно центра объема R1 корпуса 41 разделителя. В частности, объем корпуса 41 разделителя, формируемый поплавком 42, может быть существенно больше объема корпуса 41 разделителя, формируемого балластом 41. Соответственно, в некоторых вариантах центр R масс корпуса 41 разделителя может быть смещен таким образом, что он находится вне сквозного канала 46.

В соответствии с другим вариантом осуществления, представленным на фиг. 9-13, механический разделитель 140 содержит корпус 141 разделителя, состоящий из поплавка 142 и балласта 144, со сквозным каналом 146, сформированным внутри поплавка, как это уже было описано. В этой конструкции, как это лучше всего показано на фиг. 10 и 13, первый протяженный выступ 152 и второй протяженный выступ 154 вместе с верхней частью 155 поплавка 142 формируют в целом выпуклую внешнюю поверхность 157 поплавка. Как показано на фиг. 9, профиль корпуса 141 разделителя немного отличается от сферического, так что поперечный размер D3 корпуса разделителя между крайними точками 158 и 159, расположенными на диагонали, смещенной относительно сквозного канала 146, проходящего по оси Т, немного больше поперечного размера D4 корпуса разделителя между крайними противолежащими точками 160, 161 касания линий, касательных к периметру корпуса 141 разделителя и перпендикулярных к сквозному каналу 146. Соответственно, крайние точки (диагональные крайние точки 158, 159 и вторые диагональные крайние точки 158А, 159А) могут представлять зоны утолщений материала, такого как термопластичный эластомер.

В соответствии с другим вариантом осуществления, представленным на фиг. 14-20, механический разделитель 240 содержит корпус 241 разделителя, состоящий из поплавка 242 и балласта 244, со сквозным каналом 246, сформированным внутри поплавка 242, как это уже было описано. В этой конструкции сквозной канал 246 может иметь примерно эллиптическую форму поперечного сечения, как это показано, в частности, на фиг. 18, 19. В одном из вариантов большая ось М эллипса, показанная на фиг. 18, ориентирована перпендикулярно оси Т, показанной на фиг. 17. Удлиняя большую ось М эллипса, перпендикулярную оси Т, можно улучшить адаптацию поплавка 242 для увеличенного удлинения в направлении малой оси М2 (показана на фиг. 18) эллипса под действием центробежной силы, как это будет описано ниже.

В рассматриваемой конструкции закругление первого протяженного выступа 252 и закругление второго протяженного выступа 254 имеют протяженность для примерного повторения по меньшей мере части первого эллиптического проема 248 и второго проема 250, соответственно, сквозного канала 246. В другом варианте первый протяженный выступ 252 по меньшей мере частично имеет дугообразную форму, например выпуклую форму, обеспечиваемую возле верхней части первого проема 248 сквозного канала 246. Второй протяженный выступ 254 может также по меньшей мере частично иметь дугообразную форму, например выпуклую форму, обеспечиваемую возле верхней части второго проема 250 сквозного канала 246.

Как показано на фиг. 20А, механический разделитель 240А содержит корпус 241А разделителя, состоящий из поплавка 242А и балласта 244А, со сквозным каналом 246А, сформированным внутри поплавка 242А, как это уже было описано. В этой конструкции первый протяженный выступ 252А и второй протяженный выступ 254А могут иметь эллиптический профиль, который примерно совпадает с концами окружности 243А корпуса 241А разделителя на краях сквозного канала 246А, и немного смещены от окружности в верхней точке 247А первого 252А и второго 254А протяженных выступов. В этой конструкции первый протяженный выступ 252А и второй протяженный выступ 254А могут иметь увеличенные переходные части 280А на краях первого 252А и второго 254А протяженных выступов, примыкающие к сквозному каналу 246А для дополнительного формирования уплотнения части стенки пробирки в положении уплотнения, как это указано в настоящем описании. Увеличенные переходные части 280А могут способствовать осаждению клеток на механическом разделителе под действием центробежной силы, как это указано в настоящем описании. Увеличенные переходные части 280А могут также содержать зону первого 252А и второго 254А протяженных выступов, имеющую увеличенную толщину и/или увеличенный поперечный размер, такую как расширенный переходный участок первого 252А и второго 254А протяженных выступов, проходящий вдоль по меньшей мере части сквозного канала 246А.

Как показано на фиг. 21, 22, механический разделитель 340 содержит поплавок 342 и балласт 344 и может иметь внутреннее пространство 360, имеющее в сечении форму эллипсоида и формирующее в целом цилиндрический сквозной канал 346. В этой конструкции во внутреннем пространстве 360 может быть размещен материал 362 наполнителя таким образом, чтобы он заполнял часть пространства 360 для обеспечения сквозного канала 346, имеющего примерно цилиндрическую форму. В одном из вариантов материал 362 наполнителя может быть термопластичным эластомером или другим достаточно эластичным материалом. В другом варианте, как показано на фиг. 23, 24, механический разделитель 440, содержащий поплавок 442 и балласт 444, может иметь внутреннее пространство 460, имеющее в сечении эллиптическую форму и формирующее примерно цилиндрический сквозной канал 446. Еще в одном варианте механический разделитель 540, содержащий поплавок 542 и балласт 544, может иметь сквозной цилиндрический канал 546, имеющий круглую форму поперечного сечения. Поплавок 542 может иметь дополнительно прорезь 548 или несколько таких прорезей, расположенных у границы раздела 550 с балластом 544. Использование прорези 548 или нескольких таких прорезей, сформированных внутри поплавка 542, может обеспечивать возможность увеличенного удлинения поплавка 542, происходящего под действием центробежной силы, как это будет описано ниже.

Как показано на фиг. 27, механический разделитель 40 может обеспечиваться как часть узла 80 разделителя для разделения пробы текучей среды на первую и вторую фазы внутри контейнера для сбора проб, имеющего пробку 84. В частности, контейнер 82 для пробы может быть трубкой для пробы, используемой в протеомических исследованиях, в молекулярной диагностике, может быть пробиркой для химических образцов, пробиркой для пробы крови или других жидкостей организма, пробиркой для коагуляционных образцов, пробиркой для гематологических образцов и т.п. Предпочтительно контейнер 82 представляет собой вакуумную пробирку для взятия крови. В одном из вариантов контейнер 82 для пробы может содержать дополнительные добавки, необходимые для конкретных процедур анализа, такие как ингибиторы протеазы, коагулирующие агенты и т.п. Такие добавки могут быть в форме зернистого материала или жидкости и могут быть нанесены распылением на боковую цилиндрическую стенку 86 контейнера 82 для пробы или же они могут быть на его дне. Контейнер 82 для пробы имеет закрытый нижний конец 88, открытый верхний конец 90 и боковую цилиндрическую стенку 92, проходящую между ними. Боковая цилиндрическая стенка 92 имеет внутреннюю поверхность 94 с примерно постоянным внутренним диаметром на всем протяжении контейнера 82 по его продольной оси L от верхнего открытого конца 90 до участка, находящегося возле закрытого нижнего конца 88.

Контейнер 82 для пробы может быть изготовлен из одного или нескольких стандартных материалов, таких как полипропилен, полиэтилентерефталат, стекло или их сочетания. Контейнер 82 для пробы может иметь одну или несколько стенок. Кроме того, контейнер 82 для пробы может иметь любые разумные размеры для приема соответствующей биологической пробы. Например, контейнер 82 для пробы может иметь размеры, соответствующие размерам обычных пробирок большого объема, пробирок малого объема или микропробирок Microtainer, известных в медицине. В одном из вариантов в качестве контейнера 82 для пробы может использоваться хорошо известная стандартная вакуумная пробирка объемом 13 мл для пробы крови.

Открытый верхний конец 90 выполнен с возможностью введения в него по меньшей мере частично пробки 84 для формирования уплотнения, непроницаемого для жидкости. Пробка 84 имеет верхний конец 96 и нижний конец 98, который должен по меньшей мере частично находиться внутри контейнера 82 для пробы. Части пробки, прилегающие к верхнему концу 90, имеют максимальный внешний диаметр, который больше внутреннего диаметра контейнера 82 для пробы. В одном из вариантов пробка 84 имеет прокалываемую запечатываемую перегородку 100, сквозь которую может проникать канюля иглы (не показана). Части пробки 84, отходящие вниз от нижнего конца 98, могут расширяться от минимального диаметра, который примерно равен или немного меньше внутреннего диаметра контейнера 82 для пробы, к основному диаметру, который превышает внутренний диаметр контейнера 82 для пробы на верхнем конце 96. Таким образом, нижний конец 98 пробки 84 может быть введен с усилием в часть контейнера 82 для пробы, прилегающую к верхнему открытому концу 90. Присущая пробке 84 упругость обеспечивает уплотняющее взаимодействие с внутренней поверхностью 94 боковой цилиндрической стенки 86 контейнера 82 для пробы. В одном из вариантов пробка 84 может быть изготовлена литьем из эластомерного материала как одна часть, имеющая любые подходящие размеры для обеспечения уплотняющего взаимодействия с контейнером 82 для пробы. Дополнительно пробка 84 может быть по меньшей мере частично окружена предохранительным кожухом, таким как Hemogard® Shield, предлагаемым компанией Becton, Dickinson and Company.

Как показано на фиг. 27, механический разделитель 40 может быть ориентирован внутри контейнера 82 для пробы в исходном положении, в котором сквозной канал 46 механического разделителя 40 выровнен в продольном направлении с открытым концом 90 контейнера 82. В этом исходном положении сквозной канал 46 обеспечивает проход сквозь него текучей среды, например текучей среды, поступающей из канюли иглы (не показана), которая проколола прокалываемую перегородку 100 пробки 84, в результате чего она сообщается с внутренним пространством контейнера 82 для пробы. Механический разделитель 40 может также соединяться с возможностью отсоединения с частью пробки 84, так что корпус 41 разделителя может переходить из исходного положения, как показано на фиг. 27, 28, в положение уплотнения, как показано на фиг. 29. В исходном положении сквозной канал 46 открывает проход для текучей среды через механический разделитель 40 в направлении, указанном на фиг. 28 стрелкой F потока. Как показано на фиг. 27, в исходном открытом положении сквозной канал 46 направлен примерно по продольной оси L контейнера 82 для пробы. Как показано на фиг. 29, под действием центробежной силы, вызываемой вращением, например, на центрифуге, механический разделитель 40 деформируется в достаточной степени, чтобы выйти из зацепления с пробкой 84 и повернуться в направлении, показанном на фиг. 29 стрелкой D поворота, в положение уплотнения, в котором сквозной канал находится по существу в закрытом положении. В этом закрытом положении поплавок 42, включая первый протяженный выступ 52 и второй протяженный выступ 54, формирует уплотнение с внутренней поверхностью 94 контейнера 82 для пробы, в результате чего по существу предотвращается прохождение текучей среды через сквозной канал 46 или вокруг корпуса 41 разделителя.

В одном из вариантов сквозной канал 46 в открытом положении примерно выровнен с открытым верхним концом 90 контейнера 82 для пробы по меньшей мере вдоль части продольной оси L, и сквозной канал 46 ориентирован примерно перпендикулярно продольной оси в закрытом положении. Следует иметь в виду, что переход сквозного канала 46 из открытого положения в закрытое положение совпадает с поворотом механического разделителя 40 из первого (исходного) положения во второе (закрытое) положение. В другой конструкции механический разделитель 40 соединен с частью пробки 84 в первом (исходном) положении, и механический разделитель 40 взаимодействует с частью боковой стенки 86 контейнера 82 для пробы во втором (уплотняющем) положении. Как можно видеть на фиг. 27, пробка 84 может иметь соединительный выступ 102 для соединения с механическим разделителем 40. В одном из вариантов соединительный выступ 102 находится внутри части сквозного канала 46, когда корпус 41 разделителя находится в первом (исходном) положении, для формирования между частью корпуса 41 разделителя и пробкой 84 уплотнения, предотвращающего прохождение текучей среды.

В исходном положении механический разделитель 40 может быть прикреплен к пробке 84 с помощью механической защелки, формируемой вырезом в сквозном канале 46, которая определяет усилие освобождения механического разделителя 40. Когда механический разделитель 40 прикреплен к пробке 84, он формирует уплотнение с боковой стенкой контейнера 82 для пробы вдоль первой круговой линии (периметра) 104 уплотнения, как показано на фиг. 30. При прохождении пробы в контейнер 82 для пробы первая круговая линия 104 уплотнения предотвращает накопление крови между механическим разделителем 40 и пробкой 84. В результате уменьшается формирование сгустков и/или нитей фибрина, которые могут нарушать работу механического разделителя 40. При действии центробежной силы, переводящей механический разделитель 40 в закрытое положение, как показано на фиг. 29, на механический разделитель 40 будет действовать вращающий момент, когда разделитель еще прикреплен к пробке 84, и после отсоединения разделителя от пробки он поворачивается примерно на 90° и занимает положение, в котором балласт 44 будет обращен в сторону нижнего конца 88 контейнера 82 для пробы.

Как только механический разделитель 40 касается текучей среды, содержащейся внутри контейнера 82 для пробы, воздух, заполняющий сквозной канал 46, постепенно замещается текучей средой по мере погружения разделителя. Когда механический разделитель 40 погружается в текучую среду, то в результате того, что плавучесть поплавка 42 выше плавучести балласта 44, создается разность сил, действующих на механический разделитель 40. В процессе центрифугирования разность сил заставляет поплавок 42 удлиняться и отходить от боковой стенки 86 контейнера 82 для пробы, в результате чего уменьшается эффективный диаметр и открывается проход для потока текучей среды, как для фазы с более высокой плотностью, так и для фазы с более низкой плотностью, и этот поток обтекает корпус 41 разделителя. Следует иметь в виду, что поплавок 42 может быть выполнен с возможностью деформации в направлении, примерно перпендикулярном направлению сквозного канала 46. После прекращения действия центробежной силы поплавок 42 возвращается к своей исходной форме, и зона уплотнения, формируемая поплавком 42, а также первым протяженным выступом 52 и вторым протяженным выступом 54, расширяется для обеспечения уплотнения с внутренней поверхностью 94 контейнера для пробы по второй круговой линии 106 уплотнения, как показано на фиг. 31. Соответственно, механический разделитель 40 будет предотвращать прохождение потока текучей среды между корпусом 41 разделителя и стенкой контейнера 82 для пробы, и при этом также предотвращается прохождение потока текучей среды через сквозной канал 46, то есть формируется эффективный барьер. По второй круговой линии 106 уплотнения устанавливается барьер внутри пробы между фазами с более высокой и более низкой плотностями.

Как показано на фиг. 31А, 31Б, механический разделитель 140А содержит корпус 141А разделителя, содержащий поплавок 142А и балласт 144А, со сквозным каналом 146А, сформированным внутри поплавка 142А, как это уже было описано. В этом варианте поплавок 142А может содержать частично дугообразный вырез 150А, формирующий поверхность для улучшения возможности сбора осадка (дебриса), выпадающего в процессе центрифугирования. Как уже указывалось, когда разделитель 140А погружается в пробу текучей среды, такой как кровь, некоторые компоненты крови, такие как фибрин или клетки, могут приклеиваться или иным образом захватываться верхней поверхностью поплавка 142А. В соответствии с рассматриваемым вариантом поплавок 142А может содержать дугообразный вырез 150А для увеличения поверхности для выпадающего осадка. В другом варианте поплавок 142А может содержать противолежащие дугообразные вырезы 150А, как показано на фиг. 31Б. Дугообразный вырез 150А может иметь любую криволинейную форму, подходящую для увеличения поверхности поплавка для выпадения осадка, например эллиптическую, овальную и т.п.

В этой конструкции корпус 141А разделителя также может содержать первый протяженный выступ 152А и второй протяженный выступ 154А, которые имеют на своих краях увеличенные переходные части 180А, примыкающие к сквозному каналу 146А для обеспечения формирования уплотнения части стенки пробирки в положении уплотнения, как это указано в настоящем описании. Увеличенные переходные части 180А могут также содержать зону первого 152А и второго 154А протяженных выступов, имеющую увеличенную толщину и/или увеличенный поперечный размер, такую как расширенный переходный участок первого 152А и второго 154А протяженных выступов, проходящий вдоль по меньшей мере части сквозного канала 146А. В одном из вариантов увеличенные переходные части 180А могут способствовать выпадению клеток вокруг корпуса 141А механического разделителя под действием центробежной силы, как это указано в настоящем описании.

В соответствии с другим вариантом осуществления, представленным на фиг. 31В-31И, механический разделитель 40D содержит корпус 41D разделителя, содержащий поплавок 42D и балласт 44D, со сквозным каналом 46D, сформированным внутри поплавка 42D, как это уже было описано. В этой конструкции корпус 41D разделителя может иметь в целом овальную внешнюю круговую линию для улучшения уплотнения между механическим разделителем 40D и боковой стенкой контейнера для пробы в положении уплотнения, как это показано на фиг. 29 и 68.

В рассматриваемом варианте поперечный размер D5 корпуса 41D разделителя, в частности поперечный размер поплавка 42D, как показано на фиг. 31Г и 31Ж, в направлении по оси Taxis сквозного канала 46D, как показано на фиг. 31Е, может быть меньше поперечного размера D6 корпуса 41D разделителя, в частности поперечного размера поплавка 42D, как показано на фиг. 31Г, в направлении, перпендикулярном направлению Taxis сквозного канала 46D, как показано на фиг. 31Е. В рассматриваемом варианте поперечный размер D7 корпуса 41D разделителя, в частности поперечный размер поплавка 42D, как показано на фиг. 31Г, в направлении под углом 45° к оси Taxis, может быть больше сквозного канала 46D или же может быть больше поперечных размеров D5 и D6 корпуса 41D разделителя. Кроме того, в этом варианте поперечный размер D8 балласта 44D вдоль оси Taxis сквозного канала 46D, как показано на фиг. 31Е, может быть меньше любого из поперечных размеров D5, D6 или D7 корпуса 41D разделителя.

Использование поплавка 42D, диаметр которого больше диаметра балласта 44D, может обеспечивать механический разделитель 40D с увеличенным объемом материала, имеющего пониженную плотность, такого как термопластичный эластомер, для прижатия к уплотняющей поверхности, как это указано в настоящем описании. В рассматриваемом варианте также может использоваться протяженный ленточный выступ, описанный ниже со ссылками на фиг. 35А-35Д, и/или полоса взаимодействия в исходном положении, описанная ниже со ссылками на фиг. 33-35.

На фиг. 32-35 показан еще один вариант, в котором механический разделитель 40 может содержать также полосу 116 взаимодействия в исходном положении, охватывающую по периметру корпус 41 разделителя. В другом варианте полоса 116 взаимодействия в исходном положении может быть расположена таким образом, что она охватывает корпус 41 разделителя в направлении, которое в целом перпендикулярно направлению сквозного канала 46. Полоса 116 взаимодействия в исходном положении может проходить без разрывов по корпусу 41 разделителя, или же она может состоять из отдельных сегментов, проходящих по корпусу 41 разделителя. Еще в одном варианте поплавок 42 и полоса 116 взаимодействия в исходном положении могут быть сформированы из одного и того же материала, такого как термопластичный эластомер. Полоса 116 взаимодействия в исходном положении может быть выполнена таким образом, что она формируется первой частью 42А поплавка 42, а вторая часть 42В разделяет примерно пополам балласт 44.

В частности, как показано на фиг. 35, полоса 116 взаимодействия в исходном положении обеспечивает уплотняющее взаимодействие между корпусом 41 разделителя и внутренней поверхностью 94 контейнера 82 для пробы. В этом варианте первая круговая линия 104 уплотнения, проходящая вокруг корпуса 41 разделителя, проходит по полосе 116 взаимодействия в исходном положении. Эта первая круговая линия 104 уплотнения способствует удерживанию корпуса 41 разделителя в нужной ориентации относительно открытого верхнего конца 90 контейнера 82 для пробы, так что текучая среда, поступающая в контейнер 82 для пробы из канюли (не показана), проходящей сквозь прокалываемую перегородку 100, будет проходить через первый проем 48 корпуса 41 разделителя, через сквозной канал 46 и выходить из второго проема 50.

В соответствии еще с одним вариантом осуществления, показанным на фиг. 35А-35Д, механический разделитель 40С содержит корпус 41С, содержащий поплавок 42С и балласт 44С. Корпус 41С разделителя содержит сформированный в нем сквозной канал 46С, который полностью проходит внутри поплавка 42С. В этой конструкции поплавок 42С может содержать протяженный ленточный выступ 50С, расположенный по внешней поверхности 52С поплавка 42С. В одном из вариантов протяженный ленточный выступ 50С может содержать первую протяженную часть 54С, прилегающую к первому проему 56С сквозного канала 46С, и вторую протяженную часть 58С, прилегающую ко второму проему 60С сквозного канала 46С. В этой конструкции первая протяженная часть 54С и вторая протяженная часть 58С могут быть обеспечены непосредственно возле по меньшей мере части первого проема 56С и второго проема 60С соответственно. Первая протяженная часть 54С и вторая протяженная часть 58С имеют в целом вогнутую форму, если смотреть снизу.

Первая протяженная часть 52 и вторая протяженная часть 54 могут быть также выполнены таким образом, чтобы они охватывали часть сквозного канала 46С, например, существенную его часть, например, в форме отходящих наружу дугообразных выступов, которые охватывают верхнюю часть сквозного канала 46С. Некоторый участок первой протяженной части 54С и некоторый участок второй протяженной части 58С может отходить наружу от поплавка 42С в направлении, примерно параллельном оси TA корпуса 41С разделителя, так что первая протяженная часть 54С и вторая протяженная часть 58С могут иметь практически одинаковую форму и кривизну.

Протяженный ленточный выступ 50С может также иметь соединительные части 62С, расположенные между первой протяженной частью 54С и второй протяженной частью 58С для их соединения по обеим сторонам корпуса 41С разделителя. Соединительные части 62С могут иметь в целом вогнутую форму, если смотреть сверху. В одном из вариантов соединительные части 62С, первая протяженная часть 54С и вторая протяженная часть 58С соединены между собой, формируя непрерывную ленточную структуру, охватывающую часть поплавка 42С. В другом варианте соединительные части 62С, первая протяженная часть 54С и вторая протяженная часть 58С формируют непрерывную "синусоиду", проходящую по части внешней поверхности 52С поплавка 42С. В другом варианте протяженный ленточный выступ 50С может быть сформирован вместе с поплавком 42С как одно целое. В другом варианте протяженный ленточный выступ 50С может быть сформирован отдельно и затем присоединен к поплавку 42С. В некоторых вариантах поплавок 42С и протяженный ленточный выступ 50С могут быть выполнены из материала с пониженной плотностью, такого как термопластичный эластомер, а балласт 44С может быть сформирован из материала с более высокой плотностью, такого как полиэтилентерефталат.

В одном из вариантов, показанном на фиг. 35В и 35В1, соединительные части 62С могут иметь примерно одинаковую толщину TJ. В другом варианте первая протяженная часть 54С и вторая протяженная часть 58С также могут иметь примерно такую же толщину TJ. Поперечное сечение протяженного ленточного выступа 50С может иметь любую подходящую форму, обеспечивающую уплотнение, такую как закругленная, квадратная, форма ребра и т.п. Возможны также варианты с несколькими протяженными ленточными выступами 50С, проходящими по внешней поверхности 52С поплавка 42С. Как показано на фиг. 35Б и 35Г, первая протяженная часть 54С и вторая протяженная часть 58С могут содержать утолщенные полки 54С1 и 58С1, соответственно, формирующие седлообразную форму верхней части 64С поплавка 42С. Верхняя часть 64С поплавка 42С и протяженный ленточный выступ 50С могут иметь такую конфигурацию, которая обеспечивает максимальную площадь поверхности для сбора осадка (дебриса), выпадающего в процессе центрифугирования. Как уже указывалось, когда разделитель 40С погружается в пробу текучей среды, такой как кровь, некоторые компоненты крови, такие как фибрин или клетки, могут приклеиваться или иным образом захватываться верхней поверхностью поплавка 42С. Специальная форма протяженного ленточного выступа 50С предназначена для минимизации захвата вышеуказанного осадка.

Еще в одном варианте, показанном на фиг. 35Д, протяженный ленточный выступ 50С может содержать первую протяженную часть 54С, вторую протяженную часть 58С и соединительные части 62С, соединяющие первую протяженную часть 54С и вторую протяженную часть 58С по обеим сторонам поплавка 42С для формирования непрерывной структуры, проходящей по внешней поверхности 52С поплавка 42С. В этой конструкции утолщенная полка 54С1 первой протяженной части 54С и утолщенная полка 58С1 второй протяженной части 58С имеют усеченные контуры 54С2 и 58С2, соответственно, для улучшения возможности сбора осадка (дебриса), выпадающего в процессе центрифугирования и для обеспечения дополнительной опоры для первой протяженной части 54С и второй протяженной части 58С при выполнении функции уплотнения стенки контейнера для пробы (не показан) в положении уплотнения.