Шарошечное долото и подшипник скольжения для шарошечного долота - RU149376U1

Код документа: RU149376U1

Чертежи

Описание

ЗАЯВЛЕНИЕ ПРИОРИТЕТА

Данная заявка заявляет приоритет предварительной заявки Соединенных Штатов №61/036,785, поданной 14 марта 2008 года, описание которой данной ссылкой включается в данное описание.

ОБЛАСТЬ ТЕХНИКИ

Данная полезная модель, в основном, относится к бурам для бурения земной коры, в частности, к шарошечным долотам.

ПРЕДПОСЫЛКИ ПОЛЕЗНОЙ МОДЕЛИ

Шарошечное долото - это режущий инструмент, используемый при разработке нефтяных, газовых месторождений, а также при шахтных разработках для прохождения через толщу пород при формировании скважины. Нагрузка и движение долота передаются к подшипникам внутри трех узлов головок и шарошек. В случае долота с подшипником скольжения, основной подшипник скольжения берет на себя вплоть до 80 процентов общей радиальной нагрузки. Основной подшипник скольжения состоит из головки (в роли вала), втулки и шарошки (в роли корпуса). Вследствие большой нагрузки (>10,000 фунтов) и низкой скорости (70~250 об./мин.), подшипник работает в условиях граничной или смешанной смазки, при которых головка не полностью отделяется от втулки. Нагрузка поддерживается посредством контакта неровностей и гидродинамического давления. Смазка, удерживаемая среди данных неровностей, является эффективной смазочной средой, при этом ее количество довольно ограничено. Для подшипника «масляное голодание» в данных зонах контакта не являются редкостью. В дальнейшем, в подшипнике часто появляются зазубрины, задиры, и даже катастрофические поломки, такие как наволакивание металла или заклинивание. Предпочтительным является, чтобы больше смазки удерживалось между головкой и втулкой на контактных поверхностях для уменьшения трения.

Обратимся теперь к фиг.1А, на которой изображен вид в частичном разрезе обычного шарошечного долота. На фиг.1А более подробно показан узел головки и шарошки. Стандартная конфигурация и принцип действия таких долот хорошо известны специалистам в данной области.

Головка 1 долота включает вал 2 подшипника. Режущая шарошка 3 расположена с возможностью вращения на валу 2 подшипника, который выполняет функцию шейки. Часть корпуса долота включает верхнюю часть с резьбой, формирующую соединительный замок 4, который обеспечивает соединение долота с бурильной колонной (не показана). Смазочная система 6 предусмотрена для подвода смазки к подшипнику скольжения и удерживания смазки в подшипнике скольжения между шарошкой 3 и валом 2 подшипника. Такая система 6 имеет стандартную конфигурацию и принцип действия, хорошо известные специалистам в данной области.

Целый ряд систем подшипников предусмотрен применительно к подшипнику скольжения, обеспечивающему вращение шарошки 3 на валу 2 подшипника. Эти системы подшипников включают первый цилиндрический подшипник трения 10 (также упоминаемый в данном описании, как основной подшипник скольжения), шарикоподшипник 12, второй цилиндрический подшипник трения 14, первый радиальный (упорный) подшипник трения 16 и второй радиальный (упорный) подшипник трения 18.

Обратимся к фиг.1В, на которой изображен вид в частичном разрезе другого обычного шарошечного долота. Позиция 141 относится к оси вращения шарошки 150 на валу 130 головки. Позиция 106 относится к центральной оси вращения самого долота. Одинаковые номера позиций относятся к одинаковым или подобным деталям. Здесь следует отметить, что используется конический упорный подшипник 16′.

На фиг.2 показан вид согласно фиг.1А в частичном разрезе, показывающий систему подшипника более подробно. Первый цилиндрический подшипник трения 10 образован внешней цилиндрической поверхностью 20 на валу 2 подшипника и внутренней цилиндрической поверхностью 22 втулки 24, которая запрессована в шарошку 3. Данная втулка 24 является кольцеобразной конструкцией, как правило, выполненной из бериллиевой бронзы, хотя из уровня техники известно использования и других материалов. Шарикоподшипники 12 двигаются в кольцеобразном желобе 26, выполненном в зоне контакта вала 2 подшипника и шарошки 3. Второй цилиндрический подшипник трения 14 образован внешней цилиндрической поверхностью 30 на валу 2 подшипника и внутренней цилиндрической поверхностью 32 на шарошке 3. Внешняя цилиндрическая поверхность 30 радиально смещена внутрь относительно внешней цилиндрической поверхности 20. Первый радиальный подшипник трения 16 образован между первым и вторым цилиндрическими подшипниками трения 10 и 12, посредством первой радиальной поверхности 40 на валу 2 подшипника и второй радиальной поверхности 42 на шарошке 3. Второй радиальный подшипник трения 18 расположен рядом со вторым цилиндрическим подшипником трения 12 на оси вращения шарошки и образован посредством третьей радиальной поверхности 50 на валу 2 подшипника и четвертой радиальной поверхности 52 на шарошке 3.

Уплотнительное кольцо 60 расположено между режущей шарошкой 3 и валом 2 подшипника. Уплотнительный выступ 62 с цилиндрической поверхностью выполнен на валу подшипника. В проиллюстрированной конфигурации, данная поверхность уплотнительного выступа 62 радиально смещена наружу (на толщину втулки 24) от внешней цилиндрической поверхности 20 первого подшипники трения 10. Следует понимать, что уплотнительный выступ может не иметь смещения относительно поверхности основного подшипника скольжения, если необходимо. В шарошке 3 выполнен кольцевой сальник 64. Сальник 64 и уплотнительный выступ 62 совмещаются друг с другом, когда шарошка 3 располагается с возможностью вращения на валу подшипника. Уплотнительное кольцо 60 сжимается между поверхностью (поверхностями) сальника 64 и уплотнительного выступа 62 и функционирует для удержания смазки в области подшипника вокруг систем подшипников и предотвращения попадания любых материалов (бурового раствора и мусора) из буровой скважины в область подшипника.

Обратимся еще раз к фиг.1В, где конический упорный подшипник трения 16′ образован между первым и вторым цилиндрическими подшипниками трения 10 и 12, посредством первой конической поверхности 40′ на валу 130 подшипника и второй конической поверхности 42′ на шарошке 150. В других случаях, признаки, отображенные на фиг.1В, в общем, аналогичны признакам фиг.1А и 2.

Хотя поверхности в некоторых случаях относятся к цилиндрическим или радиальным, и показаны как линейные, следует понимать, что специалистам в дайной области известны другие формы поверхностей (например, нелинейные формы, а также не параллельные и не перпендикулярные к оси 141 вращения шарошки, такие как тороидальные или другим образом изогнутые), которые могут использоваться в качестве рабочих поверхностей подшипника и упорных поверхностей.

Нагрузка в системе подшипника поддерживается посредством контакта неровностей и гидродинамического давления. Смазка предусмотрена в первом цилиндрическом подшипнике трения 10, втором цилиндрическом подшипнике трения 14, первом радиальном подшипнике трения 16 (или коническом упорном подшипнике 16′) и втором радиальном подшипнике трения 18 между связанными цилиндрическими и радиальными поверхностями с использованием системы 6. Однако, для подшипника «масляное голодание» в данных зонах поверхностного контакта системы подшипника не являются редкостью. В результате этого могут возникнуть зазубрины, задиры, и даже катастрофические поломки, такие как наволакивание металла или заклинивание. Существует необходимость в удерживании смазки запертой между связанными и противодействующими цилиндрическими и радиальными поверхностями системы подшипника.

Вышеуказанные решения известны, например, из следующих документов уровня техники: патенты Соединенных Штатов, номера - 3,839,774 (Октябрь 8, 1974), 4,248,485 (Февраль 3, 1981) и 5,485,890 (Январь 23, 1996), публикация Соединенных Штатов 2005/0252691 (Ноябрь 17, 2005) и РСТ публикация WO 2007/146276 (Декабрь 21, 2007), описания которых данной ссылкой включены в данное описание.

Наиболее близким аналогом заявленной полезной модели является решение, известное из патента Соединенных Штатов №4,248,485. Данный документ раскрывает текстуру поверхности рабочей поверхности подшипника шарошечного долота, где применяется множество различных техник для создания шероховатой текстуры, в том числе и дробеструйная обработка. Однако указанное решение имеет вышеупомянутые недостатки.

КРАТКОЕ ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ

Для решения проблемы «масляного голодания» и возможного выхода из строя подшипника желательно увеличение количества смазки, которое может удерживаться в зонах поверхностного контакта системы подшипника. В попытках внести больше смазки в данные зоны поверхностного контакта, рельеф поверхности системы подшипника изменяют способом, описанным ниже.

Текстурирование поверхности применяют для изменения рельефа одной или более поверхностей (не ограничиваясь, например, радиальными или цилиндрическими) системы подшипника для шарошечного долота. Со ссылками на определенные фигуры описаны новые способы и устройство для текстурирования поверхности, а также их положительный эффект, который заключается в уменьшении трения подшипника и увеличении срока службы долота. Данные признаки касаются недостатков уровня техники, с учетом конфигурации и принципа действия поверхностей основного подшипника скольжения, а также опорных поверхностей направляющего штифта и поверхностей упорного подшипника.

Из-за большой нагрузки и низкой скорости, вал головки и втулка основного подшипника скольжения находятся в контакте с нагруженной стороной системы подшипника. Такой контакт металла по металлу обусловливает фрикционные свойства системы подшипника. Коэффициент трения обычно превышает 0,1, что в свою очередь генерирует огромное количество тепла и может привести к выходу из строя подшипника и уплотнения. Для увеличения срока службы подшипника, трение должно быть уменьшено. В условиях смешанной смазки для осуществления лучшей смазки в данных областях поверхностного контакта существует два способа: ввести больше смазки или увеличить гидродинамическое давление.

Для решения указанных выше проблем, заявленная полезная модель обеспечивает подшипник скольжения для шарошечного долота, имеющий рабочую поверхность подшипника, причем рабочая поверхность подшипника имеет текстуру поверхности, включающую множество углублений, причем текстура поверхности выполнена первым процессом дробеструйной обработки, при котором рабочая поверхность подшипника бомбардирована при первом уровне интенсивности посредством первых маленьких сферических рабочих тел первого среднего размера; и последующим вторым процессом дробеструйной обработки, при котором рабочая поверхность бомбардирована при втором уровне интенсивности посредством вторых маленьких сферических рабочих тел второго среднего размера, причем второй средний размер меньше, чем первый средний размер.

Согласно другому варианту исполнения, заявленная полезная модель обеспечивает подшипник скольжения для шарошечного долота, имеющий рабочую поверхность подшипника, причем рабочая поверхность подшипника имеет текстуру поверхности, включающую множество углублений, причем текстура поверхности выполнена первым процессом дробеструйной обработки, при котором рабочая поверхность подшипника бомбардирована при первом уровне интенсивности посредством первых маленьких сферических рабочих тел первого среднего размера; и последующим вторым процессом дробеструйной обработки, при котором рабочая поверхность бомбардирована при втором уровне интенсивности посредством вторых маленьких сферических рабочих тел второго среднего размера, причем первый уровень интенсивности больше, чем второй уровень интенсивности.

Также заявленная полезная модель обеспечивает шарошечное долото, содержащее: вал, включающий уплотнительную поверхность и рабочую поверхность подшипника; втулку; шарошку с кольцевым сальником, в которую входит втулка; при этом шарошка и втулка соединены с валом с возможностью вращения таким образом, что втулка совмещается с рабочей поверхностью подшипника, а кольцевой сальник совмещается с уплотнительной поверхностью; причем, по меньшей мере, 1) рабочая поверхность подшипника на валу или 2) внутренняя поверхность втулки - имеет текстуру поверхности включающую множество углублений, и причем текстура поверхности сделана первым процессом дробеструйной обработки, при котором рабочая поверхность подшипника бомбардирована при первом уровне интенсивности посредством первых маленьких сферических рабочих тел первого среднего размера; и последующим вторым процессом дробеструйной обработки, при котором рабочая поверхность бомбардирована при втором уровне интенсивности посредством вторых маленьких сферических рабочих тел второго среднего размера, причем второй средний размер меньше, чем первый средний размер.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Фиг.1А иллюстрирует вид в частичном разрезе обычного шарошечного долота;

Фиг.1В иллюстрирует вид в частичном разрезе другого обычного шарошечного долота;

На фиг.2 показан вид согласно Фиг.1А в частичном разрезе, показывающий систему подшипника более подробно;

Фиг.3 иллюстрирует примерную схему ударов дробеструйной обработки;

Фиг.4 иллюстрирует в поперечном сечении интересующую поверхность, обработанную дробеструйной обработкой согласно Фиг.3 при или около 100% площади покрытия;

Фиг.5 иллюстрирует в поперечном сечении интересующую поверхность, обработанную дополнительной дробеструйной обработкой при менее 100% площади покрытия;

Фиг.6 иллюстрирует примерную схему ударов с учетом выполнения дополнительной дробеструйной обработки;

Фиг.7, 8 и 9 иллюстрируют в поперечном сечении интересующую поверхность, обработанную дополнительной дробеструйной обработкой;

Фиг.10 и 11 - это изображения, иллюстрирующие сравнения рельефов поверхностей, которые были подвергнуты процессу дробеструйной обработки, содержащему две стадии;

Фиг.12 - это изображение, иллюстрирующее рельеф поверхности, обработанной обычным образом;

Фиг.13 - это изображение, иллюстрирующее рельеф поверхности, обработанной посредством процесса дробеструйной обработки, содержащего две стадии;

Фиг.14, 15 и 16 иллюстрируют положительный эффект, касающийся коэффициента трения, который увеличивается в следствие текстурирования поверхности;

Фиг.17 иллюстрирует вид в частичном разрезе шарошечного долота при работе в месторождении;

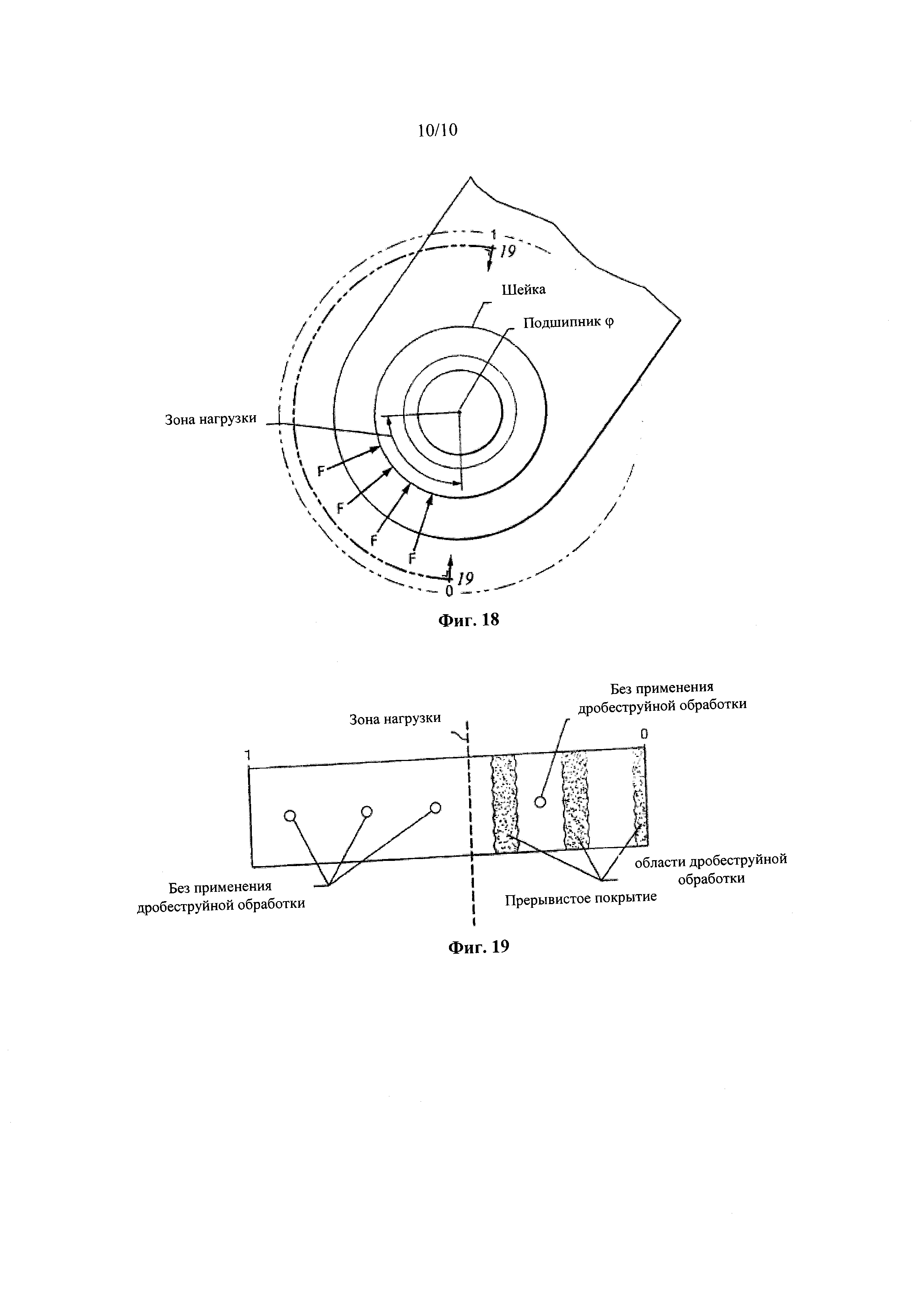

Фиг.18 иллюстрирует поперечное сечение подшипника скольжения; и

Фиг.19 иллюстрирует альтернативный вид прерывистого текстурирования поверхности.

ПОДРОБНОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Текстурирование поверхности применяют для изменения рельефа одной или более поверхностей (радиальных или цилиндрических) системы подшипника для шарошечного долота. Результатом текстурирования поверхности является шероховатая поверхность, которая удерживает дополнительную смазку, полезную для уменьшения трения в условиях граничной и смешанной смазок. Площадь покрытия поверхности шероховатой текстурой должна превышать минимум 60%, более предпочтительно, она должна находиться в пределах 70-90% и еще более предпочтительно, приближаться или достигать приблизительно 100%.

Вернемся еще раз к фиг.1 и 2, для того, чтобы определить текструрируемые поверхности в системе подшипника, которые подвергаются текстурированию поверхности.

Рассмотрим сначала первый цилиндрический подшипник трения 10, в котором текстурирование поверхности выполнено на одной или другой или на обоих - цилиндрической поверхности 20 на валу 2 подшипника и внутренней цилиндрической поверхности 22 втулки 24, которая запрессована в шарошку 3, при этом данные поверхности формируют первый цилиндрический подшипник трения 10 (или основной подшипник скольжения).

Что касается второго цилиндрическою подшипника трения 14, текстурирование поверхности выполнено на одной или другой или на обоих - внешней цилиндрической поверхности 30 вала 2 подшипника и внутренней цилиндрической поверхности 32 шарошки 3.

В первом радиальном подшипнике трения 16, текстурирование поверхности выполнено на одной или другой или на обоих - первой радиальной поверхности 40 (или поверхности 40′) вала 2 подшипника и второй радиальной поверхности 42 (или поверхности 42′) шарошки 3.

И в заключение, во втором радиальном подшипнике трения 18, текстурирование поверхности выполнено на одной или другой или на обоих - третьей радиальной поверхности 50 вала 2 подшипника и четвертой радиальной поверхности 52 шарошки 3.

Также может использоваться любое сочетание упомянутых выше текстурированных поверхностей с желаемыми нетекстурированными поверхностями.

Углубления в текстурированной поверхности выполняют функцию смазочных резервуаров, что позволяет смазке проходить в промежуточное пространство шероховатостей металла. Между тем, в области углублений возникает более высокое гидродинамическое давление. Оба действия будут обеспечивать улучшение смазывания системы подшипника.

Для создания шероховатой текстуры поверхности может использоваться один или более из множества способов, которые включают: механическую обработку, химическое травление, лазерное текстурирование, упрочняющее накатывание, виброгалтовку, дробеструйную обработку и т.п. Управляемость, равномерность, стоимость, площадь покрытия, размер углублений, глубина углублений и форма углублений - это факторы, влияющие на выбор способа формирования текстуры.

Шероховатая текстура поверхности должна быть хаотичной с равномерным покрытием. Предпочтительно, должны присутствовать углубления различного размера и хаотично распределяться по поверхности. Предпочтительной является площадь конечного покрытия, составляющая практически 100% интересующей поверхности. Если первичная поверхность покрывается полностью посредством текстуры перекрывающихся углублений, тогда можно сказать, что была получена 100% площадь покрытия. Кроме того, на окончательной текстуре поверхности не должно быть острых граней, которые могут способствовать нежелательному контакту металла по металлу в системе подшипника. Однако, следует понимать, что благоприятный эффект возникает при площади покрытия интересующей поверхности свыше 60%, или более предпочтительно в пределах 70-90% и при приближении к 100%.

В предпочтительном варианте осуществления, в целях изменения рельефа, выбирают дробеструйную обработку для создания шероховатой текстуры поверхности. Дробеструйная обработка предпочтительно обладает свойствами хаотичности, но с равномерностью покрытия. Кроме того, дробеструйная обработка является контролируемым процессом, поэтому только желаемые поверхности будут иметь измененный рельеф поверхности (это позволяет обработанной на станке поверхности находиться рядом с поверхностью обработанной дробеструйной обработкой). Специалистам в дайной области известно, что дробеструйная обработка представляет собой процесс холодной обработки, при котором поверхность детали бомбардируют маленькими сферическими рабочими телами, называемыми дробью. Каждая дробинка, вследствие удара, оставляет маленькое углубление на поверхности. Дробеструйная обработка более широко используется для создания сжимающего напряжения для уменьшения вероятности возникновения усталостных трещин. Благодаря тому, что на поверхности образуются маленькие углубления, дробеструйная обработка применяется, как описано в данном описании, для различных целей при создании шероховатой текстуры поверхности, которая может содержать больше смазки в зоне(зонах) поверхностного контакта подшипника и создавать увеличенное гидродинамическое давление, благодаря которому поверхности подшипника лучше разделяются.

Одна или несколько из поверхностей 20, 22, 30, 32, 40, 42, 50 и 52, описанных выше, могут подвергаться дробеструйной обработке. В предпочтительном варианте осуществления, на интересующей поверхности (поверхностях) применяется процесс дробеструйной обработки, содержащий две стадии (двойной).

На первой стадии дробеструйная обработка осуществляется на поверхности с использованием первых маленьких сферических рабочих тел при первом уровне интенсивности. Дробеструйная обработка на первой стадии осуществляется в течение первого периода времени для получения желаемой площади покрытия. Рабочие тела, предпочтительно, представляют собой стальные отливки, которые в примерном варианте осуществления имеют первый средний размер 0,011 дюймов, а интенсивность на первой стадии составляет 0,007~0,010C (измерено согласно полосы Альмена). Альтернативно, рабочие тела представляют собой стеклянную дробь для более мягких поверхностей, таких как внутренняя цилиндрическая поверхность 22 первого цилиндрического подшипника трения 10 на втулке 24 (с интенсивностью первой стадии - 0,008~0,012 N). В примерном варианте осуществления стеклянные рабочие тела имеют средний размер 0,006 дюйма. Отличие между твердой поверхностью и мягкой поверхностью может основываться, например, на том, превышает ли твердость материала определенный предел (такой, как, например, твердость, составляющая 45 HRC). В варианте осуществления, описанном выше, касательно основного подшипника скольжения, шейка из закаленной стали имеет твердость 58-62 HRC, в то время как втулка из бериллиевой бронзы имеет твердость около 38 HRC.

Предпочтительно, площадь покрытия дробеструйной обработкой, полученная в результате завершения первой стадии дробеструйной обработки, после окончания первого периода времени - находится в пределах 60-100%. Также может быть выполнено покрытие более 100%. Покрытие представляет собой участок (в процентах) готового текстурирования (например, шероховатости) поверхности, обработанной посредством стадии процесса. Таким образом, при 100% покрытии, текстура первичной поверхности поверхности, которая была обработана дробеструйной обработкой, на первой стадии дробеструйной обработки покрывается полностью. Покрытие, превышающее 100% получают увеличением времени дробеструйной обработки свыше времени, необходимого для получения 100% покрытия. Например: 200% покрытие может быть получено посредством дробеструйной обработки поверхности на протяжении удвоенного времени, необходимого для получения 100% покрытия.

Фиг.3 иллюстрирует примерную схему ударов с учетом выполнения первой стадии дробеструйной обработки с или около 100% площадью покрытия;

Фиг.4 иллюстрирует в поперечном сечении интересующую поверхность, обработанную на первой стадии дробеструйной обработки.

С другой стороны, фиг.5 иллюстрирует в поперечном сечении интересующую поверхность, обработанную на первой стадии дробеструйной обработкой с площадью покрытия менее 100% (а именно, на протяжении более короткого периода времени).

На второй стадии осуществляют дробеструйную обработку поверхности (фиг.4 или 5), которую получили после завершения первой стадии, с использованием вторых рабочих тел при второй интенсивности. Дробеструйная обработка на второй стадии осуществляется в течение второго периода времени для получения желаемой площади покрытия. Рабочие тела, предпочтительно, представляют собой стальные отливки, имеющие второй средний размер 0,011 дюймов (который является меньшим, чем первый средний размер), а интенсивность на второй стадии составляет 0,007~0,010 A (измерено согласно полосы Альмена). Альтернативно, рабочие тела представляют собой более мелкую стеклянную дробь для более мягких поверхностей, таких как внутренняя цилиндрическая поверхность 22 первого цилиндрического подшипника трения 10 на втулке 24. Предпочтительно, площадь покрытия дробеструйной обработкой, полученная в результате завершения второй стадии дробеструйной обработки, находится в пределах 60-100%.

Фиг.6 иллюстрирует примерную схему ударов с учетом выполнения второй стадии дробеструйной обработки с площадью покрытия менее 100%.

Фиг.7 иллюстрирует в поперечном сечении интересующую поверхность, обработанную на второй стадии дробеструйной обработки (начиная с результата первой стадии, показанного на фиг.4) на протяжении второго периода времени, необходимого для получения практически 100% площади покрытия.

Фиг.8 иллюстрируют в поперечном сечении интересующую поверхность, обработанную на второй стадии дробеструйной обработки (начиная с результата первой стадии, показанного на фиг.5). В данном случае вторая стадия обеспечивает покрытие менее 100% (вследствие обработки в течение более короткого второго периода времени).

Фиг.9 иллюстрирует в поперечном сечении интересующую поверхность, обработанную на второй стадии дробеструйной обработки (начиная с результата первой стадии, показанного на фиг.5). В данном случае вторая стадия обеспечивает покрытие 100% посредством выбора необходимого второго периода времени.

Не важно, какая площадь покрытия в процентах достигается посредством второй дробеструйной обработки, предпочтительно, чтобы вторая стадия дробеструйной обработки как минимум сглаживает, как показано на фиг.7, любые острые грани, которые присутствуют на поверхности текстуры, полученной в результате завершения первой стадии дробеструйной обработки (см. фиг.4 и 5). Результатом этого является улучшенная окончательная текстура поверхности, наряду с уменьшением вероятности контакта металла по металлу в системе подшипника.

Предпочтительно, чтобы после завершения дробеструйной обработки (обе или более стадий) интересующей поверхности, достигалась практически 100% площадь покрытия углублениями посредством комбинации первой и второй стадий. Однако, есть преимущества при площадях покрытия более 60%, 70-90%, и более 90%.

Не смотря на то, что описан процесс с двумя стадиями, следует понимать, что, что при процессе дробеструйной обработки, может использоваться более двух отдельных дробеструйных обработок. Например, может применяется процесс, содержащий три стадии, четыре или более стадий. На каждой стадии следует предпочтительно использовать рабочие тела различного среднего размера при различных уровнях интенсивности.

Для более мягких материалов, например, твердость которых равна или менее 45 HRC, может быть необходимо применение лишь одной стадии дробеструйной обработки. Однако, для более твердых материалов будет благоприятно выполнение двух или более этапов дробеструйной обработки, как описано выше.

Следует понимать, что иллюстрации поперечного сечения текстуры поверхности, показанные в данном описании, являются схематическими и примерными по своему характеру. Показанная равномерность и периодичность формы углублений, а также их местоположения, изображенные на фигурах, не обязательно являются точным отображением того, что будет представлять собой в поперечном сечении реальная поверхность, обработанная дробеструйной обработкой, скорее показанное будет отображать результаты, полученные при применении процесса с двумя стадиями. Для специалиста в данной области будут понятны рельефы, получаемые при выполнении каждой - первой и второй стадий на протяжении, соответственно, первого и второго периодов времени дробеструйной обработки.

Из уровня техники известно придание радиальным и цилиндрическим поверхностям системы подшипника шероховатости со средним арифметическим отклонением профиля в пределах 8-16 микродюймов. Это включает обычную полированную рабочую поверхность подшипника стандартного применения (см. также фиг.12). Однако, в результате выполнения процесса обработки поверхности, описанного в данном описании, рабочая поверхность подшипника, обработанная дробеструйной обработкой, будет иметь окончательную шероховатость поверхности со средним арифметическим отклонением профиля более 20 микродюймов (см. также фиг.13).

Обратимся теперь к фиг.10, которая является изображением, иллюстрирующим сравнение рельефов поверхностей, обработанных согласно процессу дробеструйной обработки с двумя стадиями, описанному выше, для придания поверхности шероховатости со средним арифметическим отклонением профиля более 20 микродюймов (см. вал подшипника слева) и поверхностей со стандартной шероховатостью поверхности со средним арифметическим отклонением профиля в пределах 8-16 микродюймов (см. вал подшипника справа и внутреннюю поверхность втулки в центре). Фиг.11 является изображением, иллюстрирующим сравнение рельефов поверхностей, обработанных согласно процессу дробеструйной обработки с двумя стадиями, описанному выше, для придания поверхности шероховатости со средним арифметическим отклонением профиля более 20 микродюймов (см. вал подшипника справа и внутреннюю поверхность втулки в центре) и поверхностей со стандартной шероховатостью поверхности со средним арифметическим отклонением профиля в пределах 8-16 микродюймов (см. вал подшипника справа).

Фиг.12 - это изображение, иллюстрирующее рельеф поверхности, обработанной обычным образом, так, как это выполнялось в уровне техники применительно к поверхностям системы подшипника.

Фиг.13 - это изображение, иллюстрирующее рельеф поверхности, обработанной посредством процесса дробеструйной обработки, содержащего две стадии, выполненного согласно приведенному выше описанию.

При одинаковых условиях испытания на испытательной установке для подшипника были испытаны: обработанный обычным образом вал и обработанная обычным образом втулка (см. поверхность на фиг.12), вал, обработанный дробеструйной обработкой (см. поверхность на фиг.13) с уплотнительной втулкой, обработанной обычным образом, и обработанный обычным образом вал с уплотнительной втулкой, обработанной дробеструйной обработкой. Фиг.14 и 15 иллюстрируют результаты этого испытания и показывают положительное влияние на коэффициент трения при текстурировании поверхности (в общем) и с применением процесса дробеструйной обработки, содержащего две стадии (в частности) согласно с процессом, описанным выше в данных трех конфигурациях уплотнительной системы. Присутствие маленьких углублений на выполненной текстуре поверхности генерирует гидродинамическое давление, а также стабилизирует или уменьшает трение. Система вала и втулки с шероховатостью поверхности, полученной обычным образом (известным из уровня техники), подвергается более сильному контакту неровность по неровности, поэтому трение в этой конфигурации системы подшипника обладает большей неравномерностью. Однако, в системе вала и/или втулки, обработанных дробеструйной обработкой (проиллюстрированы два варианта осуществления), микроуглубления образуют больше резервуаров для смазки, используемой для смазывания трущихся поверхностей. При этом, смазка, содержащаяся в углублениях, генерирует гидродинамическое давление для лучшего разделения пар трения. Таким образом, трение становится более стабильным или уменьшается.

Фиг.14 и 15 отличаются только манерой определения и представления проиллюстрированных данных.

Обратимся теперь к фиг.16, которая также иллюстрирует влияние дробеструйной обработки согласно процессу дробеструйной обработки, содержащему две стадии, описанному выше, на коэффициент трения в данных трех конфигурациях подшипника. Фиг.16 иллюстрирует такую же информацию, как и на фиг.14 и 15, но представленную в другом виде. На фиг.16 опущена некоторая информация, показанная на фиг.14-15, касательно изменения трения в системе с обычной головкой и втулкой и его уменьшения в системе с обработанными дробеструйной обработкой головкой и втулкой. Тем не менее, для системы подшипника, описанной в данном описании, являются очевидными преимущества, касательно трения поверхностей с нанесенной текстурой.

Таким образом, для использования в шарошечном долоте для головки предоставлен подшипник с текстурированной поверхностью. Маленькие углубления созданы посредством процесса дробеструйной обработки, содержащего две стадии, примененного на одной или более интересующих поверхностях применительно к системе подшипника (например, в основном подшипнике скольжения). Хаотично распределенные, неравномерного размера углубления сформированы на интересующей поверхности (с, по меньшей мере, 60% площадью покрытия) и функционируют как резервуары для удержания большего количества смазки в зоне поверхностного контакта. В области углублений генерируется гидродинамическое давление и трение в подшипнике уменьшается. Соответственно, улучшаются рабочие условия подшипника.

Обратимся теперь к фиг.17, которая иллюстрирует вид в частичном разрезе шарошечного долота при работе в месторождении. Во время работы долота, силы F действуют через режущие элементы шарошки на шейку. Однако, следует отметить, что силы действуют на зону нагрузки рабочей поверхности подшипника, которая меньше чем вся периферийная поверхность. Например, зона нагрузки, может охватывать лишь одну четверть (примерно 90°) периферийной рабочей поверхности подшипника.

Обратимся теперь к фиг.18, которая иллюстрирует поперечный разрез подшипника скольжения (например, первого цилиндрического подшипника трения 10 или основного подшипника скольжения) перпендикулярно к оси 141 вращения шарошки. Стрелки указателя А-А на фиг.17 показывают, в целом, угол обзора, однако они, в частности, не определяют конкретное место, в котором выполнен поперечный разрез. Можно увидеть, что зона нагрузки составляет примерно одну четверть (примерно 90°) периферийной рабочей поверхности подшипника (поверхность шейки для основного подшипника). Силы F, возникающие из-за взаимодействия с породой, действуют, на рабочую поверхность подшипника преимущественно (или даже исключительно) в этой области. Соответственно, эта зона нагрузки рабочей поверхности подшипника нуждается в защите от фрикционного износа.

В одном варианте осуществления, только эта зона нагрузки рабочей поверхности подшипника приобретает описанное выше текстурирование поверхности. Таким образом, рабочая поверхность подшипника в области дуги, определенной, как зона нагрузки приобретает текстурирование, тогда как остальные поверхности не будут иметь текстурирования. Соответственно, следует отметить, что это демонстрирует другой вид площади покрытия в процентах, отличающийся от описанного ранее. Площадь покрытия, согласно с данным вариантом осуществления, следует рассматривать, как прерывистое покрытие рабочей поверхности подшипника, и может также быть выражена в процентах. В этом случае процентное содержание (например, около 25% для одной четверти покрытия поверхности) относится к части поверхности, которая приобретает любой вид текстурирования, по отношению к части поверхности, которая вообще не приобретает текстурирования.

Обратимся теперь к фиг.19, которая иллюстрирует развернутую рабочую поверхность подшипника от точки 0 до точки 1 дуги В-В, показанной на фиг 18. В зоне нагрузки (с правой стороны развернутой структуры) выполнено текстурирование поверхности прерывистой природы. Как описано выше, вся поверхность в зоне нагрузки может быть протекстурирована образом, описанным в данном описании. Фиг.19, в частности, иллюстрирует альтернативный вид прерывистого текстурирования поверхности. Одна или более отличающихся и отдельных областей с текстурированной поверхностью могут быть образованы в зоне нагрузки на рабочие поверхности подшипника. Каждая из данных областей может быть выполнена с использованием способа текстурирования поверхности, описанного в данном описании. Области могут принимать форму полос, как показано на фиг.19, которые проходят параллельно оси вращения шарошки. Более того, эти полосы могут совмещаться с местами, где силы F действуют на подшипник скольжения. Периферическая область слева развернутой поверхностью вообще не подвергается обработке посредством текстурирования поверхности. Кроме того, области поверхности между текстурированными областями вообще не подвергаются обработке посредством текстурирования поверхности. И снова, как было сказано выше, площадь покрытия, согласно с данным вариантом осуществления (прерывистое покрытие рабочей поверхности подшипника) выражена в процентах. В этом случае процентное содержание (например, около 12-15% для текстурированных областей в одной четверти поверхности зоны нагрузки) относится к части поверхности, которая приобретает любой вид текстурирования, по отношению к части поверхности, которая вообще не приобретает текстурирования.

Варианты осуществления полезной модели были описаны и проиллюстрированы выше. Полезная модель не ограничивается раскрытыми вариантами осуществления.

Реферат

1. Подшипник скольжения для шарошечного долота, имеющий рабочую поверхность подшипника, причем рабочая поверхность подшипника имеет текстуру поверхности, включающую множество углублений, причем текстура поверхности выполнена первым процессом дробеструйной обработки, при котором рабочая поверхность подшипника бомбардирована при первом уровне интенсивности посредством первых маленьких сферических рабочих тел первого среднего размера; и последующим вторым процессом дробеструйной обработки, при котором рабочая поверхность бомбардирована при втором уровне интенсивности посредством вторых маленьких сферических рабочих тел второго среднего размера, причем второй средний размер меньше, чем первый средний размер.2. Подшипник по п.1, отличающийся тем, что множество углублений покрывают, по меньшей мере, 60% интересующей поверхности.3. Подшипник по п.1, отличающийся тем, что второй уровень интенсивности ниже, чем первый уровень интенсивности.4. Подшипник по п.1, отличающийся тем, что интересующая поверхность дополнительно подвергнута одному или более дополнительному процессу дробеструйной обработки.5. Подшипник по п.1, отличающийся тем, что при первом процессе дробеструйной обработки поверхности текстурировано 60-100% интересующей поверхности.6. Подшипник по п.1, отличающийся тем, что при втором процессе дробеструйной обработки поверхности текстурировано 60-100% интересующей поверхности.7. Подшипник по п.1, отличающийся тем, что как при первом, так и при втором процессе дробеструйной обработки поверхности текстурировано 100% интересующей поверхности.8. Подшипник по п.1, отличающийся тем, что при завершении второго проце�

Комментарии