Упорный подшипник скольжения из синтетической смолы - RU2442035C2

Код документа: RU2442035C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к упорному подшипнику скольжения из синтетической смолы, более точно к упорному подшипнику скольжения из синтетической смолы, применимому в качестве упорного подшипника скольжения в подвеске стоечного типа (подвески Макферсона) четырехколесного транспортного средства.

Уровень техники

Патентный документ 1: JP-UM-B-4-52488

Патентный документ 2: JP-UM-B-2-1532

Патентный документ 3: JP-UM-B-2-6263

Патентный документ 4: JP-UM-B-8-2500

Патентный документ 5: JP-UM-B-4-47445

Подвеска стоечного типа, используемая для передних колес четырехколесного транспортного средства, обычно имеет конструкцию, в которой стойка в сборе с гидравлическим амортизатором на наружном цилиндре в комплексе с главным валом объединена с цилиндрической пружиной. Среди подвесок такого типа существует подвеска, у которой ось цилиндрической пружины активно смещается относительно оси стойки таким образом, чтобы обеспечивать плавное вращение поршневого штока амортизатора, встроенного в стойку. Существует конструкция другого типа, в которой цилиндрическая пружина установлена таким образом, чтобы ось цилиндрической пружины и ось стойки совпадали. В обеих конструкциях между элементом для установки стойки в сборе на корпусе транспортного средства и верхним гнездом цилиндрической пружины расположен подшипник, чтобы обеспечить плавное вращение, когда стойка в сборе вращается вместе с цилиндрической пружиной в процессе работы рулевого управления.

В этом упорном подшипнике скольжения используется шариковый, или игольчатый роликовый подшипник, или подшипник скольжения из синтетической смолы. Тем не менее, поскольку существует вероятность отказа роликового подшипника вследствие усталости шариков или игл под действием бесконечных колебаний и вибрационной нагрузки, его недостатком является сложность обеспечения плавной работы рулевого управления. В отличие от роликового подшипника упорный подшипник скольжения имеет высокий момент трения, из-за чего работа рулевого управления требует больших физических усилий. Кроме того, недостатком подшипников обоих типов является то, что работа рулевого управления требует больших физических усилий из-за большой силы трения, создаваемой пылезащитным уплотнением из эластомера, которое служит для предотвращения попадания инородных частиц, таких как пыль на поверхности скольжения, а недостатком подшипника скольжения из синтетической смолы является, в частности, то, что работа рулевого управления требует еще больших физических усилий.

Для преодоления описанных выше недостатков в настоящем изобретении предложены упорные подшипники скольжения из синтетической смолы, каждый из которых имеет верхний корпус из синтетической смолы, нижний корпус из синтетической смолы и подшипниковый узел из синтетической смолы, помещающийся между верхним и нижним корпусами, при этом верхний и нижний корпуса объединены упругой соединительной деталью, а на внутренних сторонах периферийных поверхностей, наружных сторонах периферийных поверхностей и на упругих соединительных участках между верхним и нижним корпусами выполнены соответствующие уплотняющие участки лабиринтного действия для предотвращения попадания инородных частиц, таких как пыль на поверхности скольжения подшипника за счет таких уплотняющих участков (описанных в патентном документе 1, патентном документе 2, патентном документе 3, патентном документе 4 и патентном документе 5).

Далее упорные подшипники скольжения из синтетической смолы будут описаны со ссылкой на чертежи. На фиг.12 показан упорный подшипник 1 скольжения из синтетической смолы, имеющий верхний корпус 10 из синтетической смолы, нижний корпус 20 из синтетической смолы и подшипниковый узел 30 из синтетической смолы, помещающийся между верхним и нижним корпусами 10 и 20, при этом верхний корпус 10 содержит имеющий форму диска плоский участок 12 с круглым отверстием 11 в его центральной части, цилиндрический входящий в зацепление подвесной участок 13, выполненный за одно целое на наружной кромке имеющего форму диска плоского участка 12, и входящий в зацепление крюковой участок 14, выполненный на внутренней периферийной поверхности оконечной части цилиндрического входящего в зацепление подвесного участка 13, а нижний корпус 20 содержит цилиндрический участок 22, имеющий внутреннюю периферийную поверхность с установочным отверстием 21, широкий кольцевой участок 24, выполненный за одно целое на внешней периферийной поверхности цилиндрического участка 22 таким образом, чтобы часть 23 цилиндрического участка 22 выступала, цилиндрический входящий в зацепление выступающий участок 25, выполненный за одно целое на наружной кромке широкого кольцевого участка 24, и входящий в зацепление участок 26, выполненный на внешней периферийной поверхности нижнего конца цилиндрического входящего в зацепление выступающего участка 25. Верхний корпус 10 объединен с нижним корпусом 20 за счет того, что входящий в зацепление крюковой участок 14 упруго пригнан к входящему в зацепление участку 26 нижнего корпуса 20.

Раскрытие изобретения

Задачи, на решение которых направлено изобретение

С помощью предложенных в изобретении упорных подшипников скольжения из синтетической смолы можно устранить увеличение рабочего усилия рулевого управления, вызываемого пылезащитным уплотнением из эластомера, установленным между поверхностями скольжения так, чтобы окружать поверхности скольжения, а также можно обеспечить стабильное и плавное рабочее усилие рулевого управления путем предотвращения, насколько это практически возможно, попадания инородных частиц, таких как пыль, на поверхности скольжения.

Описанные подшипники скольжения обладают усовершенствованными характеристиками скольжения, такими как низкий коэффициент трения и износостойкость за счет сочетания элементов из синтетической смолы, образующих верхний и нижний корпуса, и узла упорного подшипника скольжения, помещающегося между верхним и нижним корпусами. Тем не менее, было установлено, что в синтетической смоле, из которой выполнен узел упорного подшипника скольжения, помещающийся между верхним и нижним корпусами, возникает феномен ползучести (пластической деформации), и происходит переход от первоначального скольжения посредством узла подшипника скольжения к скольжению между верхним и нижним корпусами вследствие деформации ползучести, что приводит к ухудшению характеристик скольжения, такому как увеличение коэффициента трения и снижение износостойкости.

В результате упорных исследований с целью решения описанных задач было установлено, что даже в тех случаях, когда в узле подшипника скольжения имеет место деформация ползучести, за счет поддержания заданной зависимости объема кольцевого зазора между узлом подшипника скольжения и кольцевой канавкой нижнего корпуса, в котором расположен подшипник, с одной стороны, и объема части узла подшипника скольжения, которая выступает из кольцевой канавки, с другой стороны, можно постоянно обеспечивать скольжение посредством узла подшипника скольжения без перехода к скольжению между верхним и нижний корпусами и тем самым можно в течение длительного времени сохранять характеристики скольжения, такие как низкий коэффициент трения и износостойкость.

Описанный выше результат исследования положен в основу настоящего изобретения, задачей которого является создание упорного подшипника скольжения из синтетической смолы, который имеет верхний и нижний корпуса из синтетической смолы и подшипниковый узел из синтетической смолы, помещающийся между верхним и нижним корпусами, и который даже в случаях возникновения деформации ползучести в узле подшипника скольжения постоянно обеспечивает скольжение посредством узла подшипника скольжения без перехода к скольжению между верхним и нижний корпусами и тем позволяет в течение длительного времени сохранять характеристики скольжения, такие как низкий коэффициент трения и износостойкость.

Средства решения задач изобретения

Предложенный в изобретении упорный подшипник скольжения из синтетической смолы отличается тем, что имеет: верхний корпус с кольцевым плоским участком; нижний корпус, который наложен на верхний корпус с возможностью вращения вокруг оси верхнего корпуса и имеет кольцевой плоский участок, противолежащий кольцевому плоскому участку верхнего корпуса, и кольцевую канавку, выполненную в кольцевом плоском участке и окруженную первым и вторым концентрическими кольцевыми выступами нижнего корпуса; и узел упорного подшипника скольжения, образованный диском, который расположен в кольцевой канавке нижнего корпуса, входит в скользящий контакт с кольцевым плоским участком верхнего корпуса и имеет круглое отверстие в центральной части, при этом узел упорного подшипника скольжения установлен в кольцевой канавке с кольцевым зазором (А1) между внутренней периферийной поверхностью круглого отверстия и внешней периферийной поверхностью первого кольцевого выступа нижнего корпуса и с кольцевым зазором (А2) между внешней периферийной поверхностью диска и внутренней периферийной поверхностью второго кольцевого выступа нижнего корпуса, и расположен в кольцевой канавке таким образом, что его верхняя поверхность выступает из отверстия кольцевой канавки и входит в скользящий контакт с нижней поверхностью верхнего корпуса, а его нижняя поверхность входит в скользящий контакт с нижней поверхностью кольцевой канавки нижнего корпуса, верхний корпус объединен с нижним корпусом путем упругой посадки на нижний корпус, при этом, если принять наружный диаметр внешней периферийной поверхности первого кольцевого выступа за с, внутренний диаметр внутренней периферийной поверхности второго кольцевого выступа за d, диаметр внутренней периферийной поверхности круглого отверстия узла упорного подшипника скольжения за а, диаметр внешней периферийной поверхности диска за b, толщину узла упорного подшипника скольжения, соответствующую глубине кольцевой канавки от нижней поверхности до ее отверстия, за f, а толщину узла упорного подшипника скольжения за е, то сумма (А) объемов кольцевых зазоров (А1) и (А2) и объем (В) части узла упорного подшипника скольжения, которая выступает из отверстия кольцевой канавки, находятся в следующей зависимости:

е(b2-а2)>f(d2-с2).

За счет того, что упорный подшипник скольжения из синтетической смолы согласно изобретению удовлетворяет описанному выше выражению отношения, даже в случаях возникновения деформации ползучести в узле упорного подшипника скольжения из синтетической смолы, который помещается между верхним и нижним корпусами, может обеспечиваться постоянное скольжение посредством узла подшипника скольжения без перехода к скольжению между верхним и нижним корпусами, за счет чего в течение длительного времени могут сохраняться характеристиками скольжения, такие как низкий коэффициент трения и износостойкость.

В упорном подшипнике скольжения из синтетической смолы согласно изобретению одной из форм верхний корпус может содержать: кольцевой плоский участок с круглым отверстием в центральной части; цилиндрический входящий в зацепление подвесной участок, выполненный за одно целое на наружной кромке кольцевого плоского участка; и входящий в зацепление крюковой участок, выполненный на внутренней периферийной поверхности оконечной части цилиндрического входящего в зацепление подвесного участка, а нижний корпус может содержать: кольцевой плоский участок, в центральной части которого выполнено установочное отверстие того же диаметра, что и диаметр круглого отверстия верхнего корпуса; первый кольцевой выступ, имеющий такой же внутренний диаметр, что и диаметр установочного отверстия, и выполненный за одно целое на верхней поверхности кольцевого плоского участка; второй кольцевой выступ, выполненный за одно целое на наружной кромке кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от первого кольцевого выступа и образовывать кольцевую канавку, взаимодействующую с первым кольцевым выступом и верхней поверхностью кольцевого плоского участка; и входящий в зацепление участок, выполненный на внешней периферийной поверхности нижнего конца второго кольцевого выступа, при этом верхний корпус объединен с нижним корпусом за счет того, что входящий в зацепление крюковой участок упруго посажен на входящий в зацепление участок нижнего корпуса.

Поскольку в упорном подшипнике скольжения из синтетической смолы описанной формы верхний и нижний корпуса объединены друг с другом за счет того, что входящий в зацепление крюковой участок верхнего корпуса упруго посажен на входящий в зацепление участок нижнего корпуса, значительно упрощается операция сборки.

В упорном подшипнике скольжения из синтетической смолы согласно изобретению другой формы верхний корпус может содержать: кольцевой плоский участок с круглым отверстием в центральной части; цилиндрический подвесной участок, выполненный за одно целое с нижней поверхностью кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от наружной кромки круглого отверстия; цилиндрический входящий в зацепление подвесной участок, выполненный за одно целое на наружной кромке кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от цилиндрического подвесного участка и образовывать кольцевую канавку, взаимодействующую с цилиндрическим подвесным участком; и входящий в зацепление крюковой участок, выполненный на внутренней периферийной поверхности оконечной части цилиндрического входящего в зацепление подвесного участка. Кроме того, нижний корпус может содержать: кольцевой плоский участок, в центральной части которого выполнено установочное отверстие того же диаметра, что и диаметр круглого отверстия верхнего корпуса; первый кольцевой выступ, имеющий такой же внутренний диаметр, что и диаметр установочного отверстия и выполненный на верхней поверхности кольцевого плоского участка; второй кольцевой выступ, выполненный на верхней поверхности кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от первого кольцевого выступа и образовывать кольцевую канавку, взаимодействующую с первым кольцевым выступом и верхней поверхностью кольцевого плоского участка; цилиндрический входящий в зацепление выступающий участок, выполненный за одно целое на наружной кромке кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от второго кольцевого выступа и образовывать кольцевую канавку, взаимодействующую со вторым кольцевым выступом; и входящий в зацепление участок, выполненный на внешней периферийной поверхности нижнего конца цилиндрического входящего в зацепление выступающего участка. Таким образом, верхний корпус объединен с нижним корпусом за счет того, что оконечная часть цилиндрического подвесного участка наложена в радиальном направлении на оконечную часть второго кольцевого выступа, а входящий в зацепление крюковой участок упруго посажен на входящий в зацепление участок.

В упорном подшипнике скольжения из синтетической смолы описанной формы верхний корпус объединен с нижним корпусом за счет того, что оконечная часть цилиндрического подвесного участка наложена в радиальном направлении на оконечную часть второго кольцевого выступа нижнего корпуса, а входящий в зацепление крюковой участок упруго посажен на входящий в зацепление участок нижнего корпуса. Таким образом, наложенные друг на друга части цилиндрического подвесного участка и второго кольцевого выступа и упруго посаженные друг на друга части входящего в зацепление крюкового участка и входящего в зацепление участка образуют уплотняющие участки лабиринтного действия, в результате чего предотвращается попадание инородных частиц, таких как пыль между верхним и нижним корпусами.

В упорном подшипнике скольжения из синтетической смолы согласно изобретению еще одной формы верхний корпус может содержать: кольцевой плоский участок с круглым отверстием в центральной части; первый цилиндрический подвесной участок, выполненный за одно целое с нижней поверхностью кольцевого плоского участка и имеющий такой же внутренний диаметр, что и диаметр круглого отверстия; второй цилиндрический подвесной участок, выполненный за одно целое с нижней поверхностью кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от внешней периферийной поверхности первого цилиндрического подвесного участка и образовывать кольцевую канавку, взаимодействующую с первым цилиндрическим подвесным участком и нижней поверхностью кольцевого плоского участка; цилиндрический входящий в зацепление подвесной участок, выполненный за одно целое на наружной кромке кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от второго цилиндрического подвесного участка и образовывать кольцевую канавку, взаимодействующую со вторым цилиндрическим подвесным участком; и входящий в зацепление крюковой участок, выполненный на внутренней периферийной поверхности оконечной части цилиндрического входящего в зацепление подвесного участка. Кроме того, нижний корпус может содержать: кольцевой плоский участок, в центральной части которого выполнено установочное отверстие того же диаметра, что и диаметр круглого отверстия верхнего корпуса; первый кольцевой выступ, выполненный за одной целое с верхней поверхностью кольцевого плоского участка так, чтобы отстоять в радиальном направлении наружу от установочного отверстия на длину кольцевого плечевого участка; второй кольцевой выступ, выполненный на верхней поверхности кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от первого кольцевого выступа и образовывать кольцевую канавку, взаимодействующую с первым кольцевым выступом и верхней поверхностью кольцевого плоского участка; цилиндрический входящий в зацепление выступающий участок, выполненный за одно целое на наружной кромке кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от внешней периферийной поверхности второго кольцевого выступа и образовывать кольцевую канавку, взаимодействующую со вторым кольцевым выступом и верхней поверхностью кольцевого плоского участка; и входящий в зацепление участок, выполненный на внешней периферийной поверхности нижнего конца цилиндрического входящего в зацепление выступающего участка. Таким образом, верхний корпус объединен с нижним корпусом за счет того, что оконечная часть первого цилиндрического подвесного участка и оконечная часть второго цилиндрического подвесного участка наложены в радиальном направлении на оконечную часть первого кольцевого выступа и оконечную часть второго кольцевого выступа, соответственно, а входящий в зацепление крюковой участок упруго посажен на входящий в зацепление участок.

В упорном подшипнике скольжения из синтетической смолы описанной формы верхний корпус объединен с нижним корпусом за счет того, что оконечная часть первого цилиндрического подвесного участка и оконечная часть второго цилиндрического подвесного участка наложены в радиальном направлении на оконечную часть первого кольцевого выступа нижнего корпуса и оконечную часть второго кольцевого выступа нижнего корпуса, соответственно, а входящий в зацепление крюковой участок упруго посажен на входящий в зацепление участок нижнего корпуса. Таким образом, наложенные друг на друга части первого цилиндрического подвесного участка и первого кольцевого выступа, наложенные друг на друга части второго цилиндрического подвесного участка и второго кольцевого выступа и упруго посаженные друг на друга части входящего в зацепление крюкового участка и входящего в зацепление участка образуют уплотняющие участки лабиринтного действия, в результате чего дополнительно предотвращается попадание инородных частиц, таких как пыль, между верхним и нижним корпусами.

В упорном подшипнике скольжения из синтетической смолы согласно изобретению дополнительной формы верхний корпус может содержать: кольцевой плоский участок с круглым отверстием в центральной части; первый цилиндрический подвесной участок, выполненный за одно целое с нижней поверхностью кольцевого плоского участка и имеющий такой же внутренний диаметр, что и диаметр круглого отверстия; второй цилиндрический подвесной участок, выполненный за одно целое с нижней поверхностью кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от первого цилиндрического подвесного участка и образовывать кольцевую канавку, взаимодействующую с внешней периферийной поверхностью первого цилиндрического подвесного участка; третий цилиндрический подвесной участок, выполненный за одно целое с нижней поверхностью кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от второго цилиндрического подвесного участка и образовывать кольцевую канавку, взаимодействующую со вторым цилиндрическим подвесным участком и нижней поверхностью кольцевого плоского участка; цилиндрический входящий в зацепление подвесной участок, выполненный за одно целое на наружной кромке имеющего форму диска плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от третьего цилиндрического подвесного участка и образовывать кольцевую канавку, взаимодействующую с третьим цилиндрическим подвесным участком; и входящий в зацепление крюковой участок, выполненный на внутренней периферийной поверхности оконечной части цилиндрического входящего в зацепление подвесного участка. Кроме того, нижний корпус может содержать: кольцевой плоский участок, в центральной части которого выполнено установочное отверстие того же диаметра, что и диаметр круглого отверстия верхнего корпуса; цилиндрический выступающий участок, выполненный за одно целое на верхней поверхности кольцевого плоского участка так, чтобы отстоять в радиальном направлении наружу от установочного отверстия на длину кольцевого плечевого участка; первый кольцевой выступ, выполненный за одно целое на верхней поверхности кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от цилиндрического выступающего участка и образовывать кольцевую канавку, взаимодействующую с цилиндрическим выступающим участком; второй кольцевой выступ, выполненный на верхней поверхности кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от первого кольцевого выступа и образовывать кольцевую канавку, взаимодействующую с первым кольцевым выступом и верхней поверхностью кольцевого плоского участка; цилиндрический входящий в зацепление выступающий участок, выполненный за одно целое на наружной кромке кольцевого плоского участка так, чтобы отстоять на заданный интервал в радиальном направлении наружу от внешней периферийной поверхности второго кольцевого выступа и образовывать кольцевую канавку, взаимодействующую со вторым кольцевым выступом; и входящий в зацепление участок, выполненный на внешней периферийной поверхности нижнего конца цилиндрического входящего в зацепление выступающего участка. Таким образом, верхний корпус объединен с нижним корпусом за счет того, что соответствующие оконечные части первого цилиндрического подвесного участка и второго цилиндрического подвесного участка и оконечная часть третьего цилиндрического подвесного участка наложены в радиальном направлении на соответствующие оконечные части цилиндрического выступающего участка и первого кольцевого выступа и на оконечную часть второго кольцевого выступа, соответственно, а входящий в зацепление крюковой участок упруго посажен на входящий в зацепление участок.

В упорном подшипнике скольжения из синтетической смолы описанной формы верхний корпус объединен с нижним корпусом за счет того, что соответствующие оконечные части первого цилиндрического подвесного участка и второго цилиндрического подвесного участка и оконечная часть третьего цилиндрического подвесного участка наложены в радиальном направлении на соответствующие оконечные части цилиндрического выступающего участка и первого кольцевого выступа нижнего корпуса и на оконечную часть второго кольцевого выступа нижнего корпуса, соответственно, а входящий в зацепление крюковой участок упруго посажен на входящий в зацепление участок нижнего корпуса. Таким образом, наложенные друг на друга части первого цилиндрического подвесного участка и цилиндрического выступающего участка, наложенные друг на друга части второго цилиндрического подвесного участка и первого кольцевого выступа, наложенные друг на друга части третьего цилиндрического подвесного участка и второго кольцевого выступа и упруго посаженные друг на друга части входящего в зацепление крюкового участка и входящего в зацепление участка образуют уплотняющие участки лабиринтного действия. В результате, дополнительно предотвращается попадание инородных частиц, таких как пыль между верхним и нижним корпусами.

В подшипнике скольжения из синтетической смолы описанных форм на верхней и нижней поверхностях узла упорного подшипника скольжения может быть выполнена кольцевая канавка, которая окружает круглое отверстие, и множество радиальных канавок, каждая из которых имеет один конец, открытый со стороны кольцевой канавки, и другой конец, открытый со стороны внешней периферийной поверхности, и проходит в направлении вдоль окружности, а нижний корпус может иметь цилиндрический участок, выполненный за одно целое на его нижней поверхности и имеющий такой же внутренний диаметр, что и диаметр установочного отверстия.

При установке установочного элемента упорного подшипника скольжения из синтетической смолы с цилиндрическим участком, выполненным за одно целое на нижней поверхности нижнего корпуса и имеющим такой же внутренний диаметр, что и диаметр установочного отверстия, цилиндрический участок может быть вставлен в установочное отверстие, выполненное в установочном элементе, что делает операцию его установки весьма простой.

Преимущества изобретения

Если согласно изобретению принять наружный диаметр внешней периферийной поверхности первого кольцевого выступа за с, внутренний диаметр внутренней периферийной поверхности второго кольцевого выступа за d, диаметр внутренней периферийной поверхности круглого отверстия узла упорного подшипника скольжения за а, диаметр внешней периферийной поверхности диска за b, толщину узла упорного подшипника скольжения, соответствующую глубине кольцевой канавки от нижней поверхности до ее отверстия, за f, а толщину узла упорного подшипника скольжения за е, то сумма (А) объемов кольцевых зазоров (А1) и (А2) и объем (В) части узла упорного подшипника скольжения, которая выступает из отверстия кольцевой канавки, находятся в следующей зависимости: е(b2-а2)>f(d2-с2). Таким образом, может быть создан упорный подшипник скольжения из синтетической смолы, в котором даже в случаях возникновения деформации ползучести в узле подшипника скольжения может обеспечиваться постоянное скольжение посредством узла подшипника скольжения без перехода к скольжению между верхним и нижним корпусами, и тем самым в течение длительного времени могут сохраняться характеристиками скольжения, такие как низкий коэффициент трения и износостойкость.

Далее настоящее изобретение будет более подробно описано со ссылкой на предпочтительные варианты осуществления, проиллюстрированные на чертежах. Следует отметить, что настоящее изобретение не ограничено этими вариантами осуществления.

Краткое описание чертежей

На фиг.1 показан вид в поперечном сечении предпочтительного первого варианта осуществления изобретения,

на фиг.2 показана пояснительная схема, иллюстрирующая взаимное расположение нижнего корпуса и узла упорного подшипника скольжения в варианте осуществления, показанном на фиг.1,

на фиг.3 показан вид в поперечном сечении предпочтительного второго варианта осуществления изобретения,

на фиг.4 показана пояснительная схема, иллюстрирующая пример, в котором вариант осуществления, показанный на фиг.2, встроен в подвеску стоечного типа,

на фиг.5 показан вид в поперечном сечении предпочтительного третьего варианта осуществления изобретения,

на фиг.6 показана пояснительная схема, иллюстрирующая взаимное расположение нижнего корпуса и узла упорного подшипника скольжения в варианте осуществления, показанном на фиг.5,

на фиг.7 показан вид в поперечном сечении предпочтительного четвертого варианта осуществления изобретения,

на фиг.8 показана пояснительная схема, иллюстрирующая взаимное расположение нижнего корпуса и узла упорного подшипника скольжения в варианте осуществления, показанном на фиг.7,

на фиг.9 показан вид в поперечном сечении предпочтительного пятого варианта осуществления изобретения,

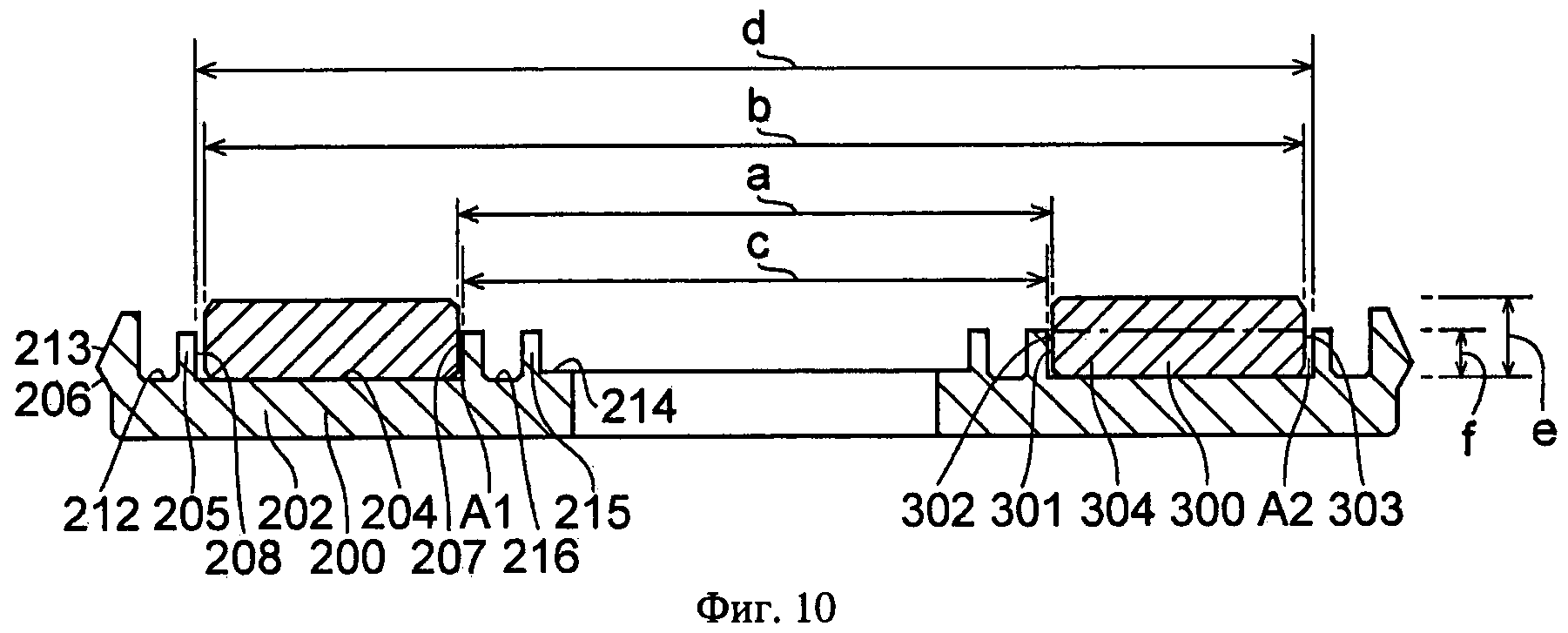

на фиг.10 показана пояснительная схема, иллюстрирующая взаимное расположение нижнего корпуса и узла упорного подшипника скольжения в варианте осуществления, показанном на фиг.9,

на фиг.11 показан вид сверху узла упорного подшипника скольжения и

на фиг.12 показан вид в поперечном сечении обычного упорного подшипника скольжения из синтетической смолы.

Предпочтительные варианты осуществления изобретения

На фиг.1 и 2 показан упорный подшипник 1 скольжения из синтетической смолы согласно первому варианту осуществления изобретения, который имеет верхний корпус 100 из синтетической смолы, нижний корпус 200 из синтетической смолы и узел 300 упорного подшипника скольжения из синтетической смолы, помещающийся между верхним и нижним корпусами 100 и 200.

Верхний корпус 100 содержит кольцевой плоский участок 102 с круглым отверстием 101 в его центральной части; цилиндрический входящий в зацепление подвесной участок 103, выполненный за одно целое на наружной кромке кольцевого плоского участка 102; и входящий в зацепление крюковой участок 104, выполненный на внутренней периферийной поверхности оконечной части цилиндрического входящего в зацепление подвесного участка 103.

Нижний корпус 200 содержит кольцевой плоский участок 202, в центральной части которого выполнено установочное отверстие 201 того же диаметра, что и диаметр круглого отверстия 101 верхнего корпуса 100; первый кольцевой выступ 203, имеющий такой же внутренний диаметр, что и диаметр установочного отверстия 201 и выполненный за одно целое на верхней поверхности кольцевого плоского участка 202; второй кольцевой выступ 205, выполненный за одно целое на наружной кромке кольцевого плоского участка 202 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от кольцевого выступа 203 и образовывать кольцевую канавку 204, взаимодействующую с этим кольцевым выступом 203 и верхней поверхностью кольцевого плоского участка 202; и входящий в зацепление участок 206, выполненный на внешней периферийной поверхности нижнего конца кольцевого выступа 205.

Узел 300 упорного подшипника скольжения образован диском 304, имеющим круглое отверстие 302, у которого внутренняя периферийная поверхность 301 внутреннего диаметра больше наружного диаметра первого кольцевого выступа 203 нижнего корпуса 200, и имеющим внешнюю периферийную поверхность 303, наружный диаметр которой меньше внутреннего диаметра второго кольцевого выступа 205 нижнего корпуса 200. Узел 300 упорного подшипника скольжения помещается в кольцевой канавке 204 таким образом, что между внутренней периферийной поверхностью 301 круглого отверстия 302 и внешней периферийной поверхностью 207 первого кольцевого выступа 203 нижнего корпуса 200 сохраняется кольцевой зазор А1, а между внешней периферийной поверхностью 303 диска 304 и внутренней периферийной поверхностью 208 второго кольцевого выступа 205 нижнего корпуса 200 сохраняется кольцевой зазор А2. Кроме того, узел 300 упорного подшипника скольжения расположен между верхним и нижним корпусами 100 и 200 таким образом, что его верхняя поверхность 305 выступает из отверстия кольцевой канавки 204 нижнего корпуса 200 так, чтобы входить в скользящий контакт с нижней поверхностью 105 кольцевого плоского участка 102 верхнего корпуса 100, и так, чтобы его нижняя поверхность 306 входила в скользящий контакт с нижней поверхностью 209 кольцевой канавки 204 нижнего корпуса 200. Как показано на фиг.11, на верхней и нижней поверхностях 305 и 306 узла 300 упорного подшипника скольжения выполнена кольцевая канавка 307, которая окружает круглое отверстие 302, а также множество радиальных канавок 308, каждая из которых имеет один конец, открытый со стороны кольцевой канавки 307, и другой конец, открытый со стороны внешней периферийной поверхности 303, и которые расположены на равных расстояниях друг от друга в направлении вдоль окружности. Эти кольцевые канавки 307 и радиальные канавки 308 заполнены смазочным материалом, таким как консистентная смазка.

Верхний корпус 100 объединен с нижним корпусом 200 за счет того, что входящий в зацепление крюковой участок 104, выполненный на внутренней периферийной поверхности оконечной части цилиндрического входящего в зацепление подвесного участка 103, упруго посажен на входящий в зацепление участок 206 нижнего корпуса 200, выполненный на внешней периферийной поверхности нижнего конца второго кольцевого выступа 205.

В данном случае, как показано на фиг.2 применительно к упорному подшипнику 1 скольжения из синтетической смолы, если принять наружный диаметр внешней периферийной поверхности 207 первого кольцевого выступа 203 за с, внутренний диаметр внутренней периферийной поверхности 208 второго кольцевого выступа 205 за d, диаметр внутренней периферийной поверхности 301 круглого отверстия 302 узла 300 упорного подшипника скольжения за а, диаметр внешней периферийной поверхности 303 диска 304 за b, толщину узла 300 упорного подшипника скольжения, соответствующую глубине (расстоянию от нижней поверхности до отверстия) кольцевой канавки 204 нижнего корпуса 200 за f, а толщину узла 300 упорного подшипника скольжения за е, то сумма А объемов кольцевых зазоров А1 и А2 и объем В части узла 300 упорного подшипника скольжения, которая выступает из кольцевой канавки 204, находятся в следующей зависимости: В>А, т.е. е(b2-а2)>f(d2-с2). Такое выражение отношения можно получить с помощью приведенной далее расчетной математической формулы 1. Следовательно, даже в случаях, когда из-за деформации ползучести в узле 300 упорного подшипника скольжения изменилась (уменьшилась) толщина кольцевой канавки 204, изменение (уменьшение) толщины ограничено кольцевой канавкой 204, и предотвращается дальнейшей изменение (уменьшение) толщины. Кроме того, поскольку верхняя поверхность 305 узла 300 упорного подшипника скольжения постоянно выступает из отверстия кольцевой канавки 204 нижнего корпуса 200, может обеспечиваться постоянное скольжение верхнего и нижнего корпусов 100 и 200 посредством узла 300 упорного подшипника скольжения без перехода к скольжению между верхним и нижним корпусами 100 и 200 и без задевания друг за друга упругопосаженными частями входящего в зацепление крюкового участка 104 цилиндрического входящего в зацепление подвесного участка 103 верхнего корпуса 100 и входящего в зацепление участка 206 второго кольцевого выступа 205 нижнего корпуса 200. Таким образом, в течение длительного времени могут сохраняться характеристики скольжения, такие как низкий коэффициент трения и износостойкость.

Математическая формула 1

(расчетная формула)

Объем кольцевого зазора А1=(а2-с2)×π·f/4

Объем кольцевого зазора А2=(d2-b2)×π·f/4

Кольцевой зазор А (А1+А2)=(а2-с2+d2-b2)×π·f/4

Объем В части узла упорного подшипника скольжения, выступающей из отверстия кольцевой канавки В=(b2-а2)×π·(е-f)/4,

исходя из того, что В>А, получаем е(b2-а2)>f(d2-с2).

Для изготовления верхнего корпуса 100 и нижнего корпуса 200 применима термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола и полиэфирная смола. Кроме того, в качестве синтетической смолы для изготовления узла 300 упорного подшипника скольжения применима термопластичная синтетическая смола, такая как полиамидная смола, полиолефиновая смола и полиэфирная смола с характеристиками скольжения, превышающими характеристики скольжения термопластичной синтетической смолы для изготовления верхнего корпуса 100 и нижнего корпуса 200.

На фиг.3 и 4 показан упорный подшипник 1 скольжения из синтетической смолы согласно второму варианту осуществления изобретения, который в дополнение к конструкции упорного подшипника 1 скольжения из синтетической смолы согласно описанному выше первому варианту осуществления имеет цилиндрический участок 211, внутренний диаметр которого идентичен диаметру установочного отверстия 201 и который выполнен за одно целое с нижней поверхностью 210 кольцевого плоского участка 202 нижнего корпуса 200.

За счет того, что упорный подшипник 1 скольжения из синтетической смолы имеет цилиндрический участок 211 на нижней поверхности 210 нижнего корпуса 200, облегчается его установка в узле подвески стоечного типа, таком как показан на фиг.4, между верхней тарелкой 42 цилиндрической пружины 41 и установочным элементом 44, к которому прикреплен поршневой шток 43 гидравлического амортизатора.

В этом случае верхнюю часть поршневого штока 43 с возможностью вращения вокруг оси О в направлении R относительно верхнего корпуса 100 и нижнего корпуса 200 вставляют в круглое отверстие 101 верхнего корпуса 100 и установочное отверстие 201 нижнего корпуса 200 упорного подшипника 1 скольжения из синтетической смолы.

Как показано на фиг.4, во время работы рулевого управления в узле подвески стоечного типа, установленном с помощью упорного подшипника 1 скольжения из синтетической смолы, обеспечивается плавное относительное вращение верхней тарелки 42 пружины вокруг оси О в направлении R посредством цилиндрической пружины 41 за счет относительного вращения нижнего корпуса 200 в том же направлении относительно верхнего корпуса 100.

На фиг.5 и 6 показан упорный подшипник 1 скольжения из синтетической смолы согласно третьему варианту осуществления изобретения. Такой упорный подшипник 1 скольжения из синтетической смолы имеет верхний корпус 100 из синтетической смолы, нижний корпус 200 из синтетической смолы и узел 300 упорного подшипника скольжения из синтетической смолы, помещающийся между верхним и нижним корпусами 100 и 200. Верхний корпус 100 содержит кольцевой плоский участок 102 с круглым отверстием 101 в центральной части; цилиндрический подвесной участок 106, выполненный за одно целое с нижней поверхностью 105 кольцевого плоского участка 102 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от наружной кромки круглого отверстия 101; цилиндрический входящий в зацепление подвесной участок 103, выполненный за одной целое на наружной кромке кольцевого плоского участка 102 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от цилиндрического подвесного участка 106 и образовывать кольцевую канавку 107, взаимодействующую с цилиндрическим подвесным участком 106; и входящий в зацепление крюковой участок 104, выполненный на внутренней периферийной поверхности оконечной части цилиндрического входящего в зацепление подвесного участка 103. Нижний корпус 200 содержит кольцевой плоский участок 202, в центральной части которого выполнено установочное отверстие 201 того же диаметра, что и диаметр круглого отверстия 101 верхнего корпуса 100; первый кольцевой выступ 203, имеющий такой же внутренний диаметр, что и диаметр установочного отверстия 201, и выполненный на верхней поверхности кольцевого плоского участка 202; второй кольцевой выступ 205, выполненный на верхней поверхности кольцевого плоского участка 202 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от кольцевого выступа 203 и образовывать кольцевую канавку 204, взаимодействующую с кольцевым выступом 203 и верхней поверхностью кольцевого плоского участка 202; цилиндрический входящий в зацепление выступающий участок 213, выполненный за одно целое на наружной кромке кольцевого плоского участка 202 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от кольцевого выступ 205, и образовывать кольцевую канавку 212, взаимодействующую с кольцевым выступом 205; и входящий в зацепление участок 206, выполненный на внешней периферийной поверхности нижнего конца цилиндрического входящего в зацепление выступающего участка 213. Узел 300 упорного подшипника скольжения образован диском 304, имеющим круглое отверстие 302, у которого внутренняя периферийная поверхность 301 внутреннего диаметра больше наружного диаметра первого кольцевого выступа 203 нижнего корпуса 200, и имеющим внешнюю периферийную поверхность 303, наружный диаметр которой меньше внутреннего диаметра второго кольцевого выступа 205 нижнего корпуса 200. Узел 300 упорного подшипника помещается в кольцевой канавке 204 таким образом, что между внутренней периферийной поверхностью 301 круглого отверстия 302 и внешней периферийной поверхностью 207 первого кольцевого выступа 203 нижнего корпуса 200 сохраняется кольцевой зазор А1, а между внешней периферийной поверхностью 303 диска 304 и внутренней периферийной поверхностью 208 второго кольцевого выступа 205 нижнего корпуса 200 сохраняется кольцевой зазор А2. Кроме того, узел 300 упорного подшипника скольжения расположен между верхним и нижним корпусами 100 и 200 таким образом, что его верхняя поверхность 305 выступает из отверстия кольцевой канавки 204 нижнего корпуса 200 так, чтобы входить в скользящий контакт с нижней поверхностью 105 кольцевого плоского участка 102 верхнего корпуса 100, и так, чтобы его нижняя поверхность 306 входила в скользящий контакт с нижней поверхностью 209 кольцевой канавки 204 нижнего корпуса 200.

Помимо этого, верхний корпус 100 объединен с нижним корпусом 200 за счет того, что оконечная часть цилиндрического подвесного участка 106 наложена в радиальном направлении на оконечную часть второго кольцевого выступа 205, а входящий в зацепление крюковой участок 104 упруго посажен на входящий в зацепление участок 206.

В данном случае, как показано на фиг.6 применительно к упорному подшипнику 1 скольжения из синтетической смолы согласно третьему варианту осуществления изобретения, если принять наружный диаметр внешней периферийной поверхности 207 первого кольцевого выступа 203 за с, внутренний диаметр внутренней периферийной поверхности 208 второго кольцевого выступа 205 за d, диаметр внутренней периферийной поверхности 301 круглого отверстия 302 узла 300 упорного подшипника скольжения за а, диаметр внешней периферийной поверхности 303 диска 304 за b, толщину узла 300 упорного подшипника скольжения, соответствующую глубине (расстоянию от нижней поверхности до отверстия) кольцевой канавки 204 нижнего корпуса 200 за f, а толщину узла 300 упорного подшипника скольжения за е, то сумма А объемов кольцевых зазоров А1 и А2 и объем В части узла 300 упорного подшипника скольжения, которая выступает из кольцевой канавки 204, находятся в следующей зависимости: В>А, т.е. е(b2-а2)>f(d2-с2). Следовательно, даже в случаях, когда из-за деформации ползучести в узле 300 упорного подшипника скольжения изменилась (уменьшилась) толщина кольцевой канавки 204, изменение (уменьшение) толщины ограничено кольцевой канавкой 204, и предотвращается дальнейшей изменение (уменьшение) толщины. Кроме того, поскольку верхняя поверхность 305 узла 300 упорного подшипника скольжения постоянно выступает из отверстия кольцевой канавки 204 нижнего корпуса 200, может обеспечиваться постоянное скольжение верхнего и нижнего корпусов 100 и 200 посредством узла 300 упорного подшипника скольжения без перехода к скольжению между верхним и нижним корпусами 100 и 200 и без задевания друг за друга упругопосаженными частями входящего в зацепление крюкового участка 104 цилиндрического входящего в зацепление подвесного участка 103 верхнего корпуса 100 и входящего в зацепление участка 206 цилиндрического входящего в зацепление выступающего участка 213 нижнего корпуса 200. Таким образом, в течение длительного времени могут сохраняться характеристики скольжения, такие как низкий коэффициент трения и износостойкость.

Помимо этого, в упорном подшипнике 1 скольжения из синтетической смолы согласно третьему варианту осуществления верхний корпус 100 объединен с нижним корпусом 200 за счет того, что оконечная часть цилиндрического подвесного участка 106 наложена в радиальном направлении на оконечную часть второго кольцевого выступа 205 нижнего корпуса 200, а входящий в зацепление крюковой участок 104 упруго посажен на входящий в зацепление участок 206 цилиндрического входящего в зацепление выступающего участка 213 нижнего корпуса 200. Таким образом, поскольку наложенные друг на друга части цилиндрического подвесного участка 106 и второго кольцевого выступа 205 и упругопосаженные друг на друга части входящего в зацепление крюкового участка 104 и входящего в зацепление участка 206 образуют уплотняющие участки лабиринтного действия, дополнительно обеспечивается эффект предотвращения попадания инородных частиц, таких как пыль между верхним и нижним корпусами 100 и 200.

Как и описанном первом варианте осуществления, в упорном подшипнике 1 скольжения из синтетической смолы согласно третьему варианту осуществления на верхней и нижней поверхностях узла 300 упорного подшипника скольжения 305 и 306 предпочтительно выполнена кольцевая канавка 307, которая окружает круглое отверстие 302, а также множество радиальных канавок 308, каждая из которых имеет один конец, открытый со стороны кольцевой канавки 307, и другой конец, открытый со стороны внешней периферийной поверхности 303 диска 304, и которые расположены на равных расстояниях друг от друга в направлении вдоль окружности, как показано на фиг.11. Эти кольцевые канавки 307 и радиальные канавки 308 заполнены смазочным материалом, таким как консистентная смазка.

В упорном подшипнике 1 скольжения из синтетической смолы согласно третьему варианту осуществления для изготовления верхнего корпуса 100 и нижнего корпуса 200 также применима термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола и полиэфирная смола, как и для изготовления верхнего корпуса 100 и нижнего корпуса 200 упорного подшипника 1 скольжения из синтетической смолы согласно описанному выше первому варианту осуществления. Помимо этого, в качестве синтетической смолы для изготовления узла 300 упорного подшипника скольжения применима термопластичная синтетическая смола, такая как полиамидная смола, полиолефиновая смола и полиэфирная смола с характеристиками скольжения, превышающими характеристики скольжения термопластичной синтетической смолы для изготовления верхнего корпуса 100 и нижнего корпуса 200.

На фиг.7 и 8 показан упорный подшипник 1 скольжения из синтетической смолы согласно четвертому варианту осуществления изобретения. Такой упорный подшипник 1 скольжения из синтетической смолы имеет верхний корпус 100 из синтетической смолы, нижний корпус 200 из синтетической смолы и узел 300 упорного подшипника скольжения из синтетической смолы, помещающийся между верхним и нижним корпусами 100 и 200. Верхний корпус 100 содержит кольцевой плоский участок 102 с круглым отверстием 101 в центральной части; первый цилиндрический подвесной участок 108, выполненный за одно целое с нижней поверхностью кольцевого плоского участка 102 и имеющий такой же внутренний диаметр, что и диаметр круглого отверстия 101; второй цилиндрический подвесной участок 106, выполненный за одно целое с нижней поверхностью кольцевого плоского участка 102 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от внешней периферийной поверхности первого цилиндрического подвесного участка 108, и образовывать кольцевую канавку 109, взаимодействующую с первым цилиндрическим подвесным участком 108 и нижней поверхностью кольцевого плоского участка 102; цилиндрический входящий в зацепление подвесной участок 103, выполненный за одной целое на наружной кромке кольцевого плоского участка 102 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от второго цилиндрического подвесного участка 106 и образовывать кольцевую канавку 107, взаимодействующую со вторым цилиндрическим подвесным участком 106; и входящий в зацепление крюковой участок 104, выполненный на внутренней периферийной поверхности оконечной части цилиндрического входящего в зацепление подвесного участка 103. Нижний корпус 200 содержит кольцевой плоский участок 202, в центральной части которого выполнено установочное отверстие 201 того же диаметра, что и диаметр круглого отверстия 101 верхнего корпуса 100; первый кольцевой выступ 203, выполненный за одно целое на верхней поверхности кольцевого плоского участка 202 так, чтобы отстоять в радиальном направлении наружу от установочного отверстия 201 на длину кольцевого плечевого участка 214; второй кольцевой выступ 205, выполненный на верхней поверхности кольцевого плоского участка 202 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от первого кольцевого выступа 203 и образовывать кольцевую канавку 204, взаимодействующую с первым кольцевым выступом 203 и верхней поверхностью кольцевого плоского участка 202; цилиндрический входящий в зацепление выступающий участок 213, выполненный за одной целое на наружной кромке кольцевого плоского участка 202 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от внешней периферийной поверхности второго кольцевого выступа 205 и образовывать кольцевую канавку 212, взаимодействующую со вторым кольцевым выступом 205 и верхней поверхностью кольцевого плоского участка 202; и входящий в зацепление участок 206, выполненный на внешней периферийной поверхности нижнего конца цилиндрического входящего в зацепление выступающего участка 213. Верхний корпус 100 объединен с нижним корпусом 200 за счет того, что оконечная часть первого цилиндрического подвесного участка 108 и оконечная часть второго цилиндрического подвесного участка 106 наложены в радиальном направлении на оконечную часть первого кольцевого выступа 203 нижнего корпуса 200 и оконечную часть второго кольцевого выступа 205 нижнего корпуса 200, соответственно, а входящий в зацепление крюковой участок 104 упруго посажен на входящий в зацепление участок 206 нижнего корпуса 200.

В данном случае, как показано на фиг.8 применительно к упорному подшипнику 1 скольжения из синтетической смолы согласно четвертому варианту осуществления изобретения, если принять наружный диаметр внешней периферийной поверхности 207 первого кольцевого выступа 203 за с, внутренний диаметр внутренней периферийной поверхности 208 второго кольцевого выступа 205 за d, диаметр внутренней периферийной поверхности 301 круглого отверстия 302 узла 300 упорного подшипника скольжения за а, диаметр внешней периферийной поверхности 303 диска 304 за b, толщину узла 300 упорного подшипника скольжения, соответствующую глубине (расстоянию от нижней поверхности 209 до отверстия) кольцевой канавки 204 нижнего корпуса 200 за f, а толщину узла 300 упорного подшипника скольжения за е, то сумма А объемов кольцевых зазоров А1 и А2 и объем В части узла 300 упорного подшипника скольжения, которая выступает из кольцевой канавки 204, находятся в следующей зависимости: В>А, т.е. е(b2-а2)>f(d2-с2). Следовательно, даже в случаях, когда из-за деформации ползучести в узле 300 упорного подшипника скольжения изменилась (уменьшилась) толщина кольцевой канавки 204, изменение (уменьшение) толщины ограничено кольцевой канавкой 204, и предотвращается дальнейшей изменение (уменьшение) толщины. Кроме того, поскольку верхняя поверхность 305 узла 300 упорного подшипника скольжения постоянно выступает из отверстия кольцевой канавки 204 нижнего корпуса 200, может обеспечиваться постоянное скольжение верхнего и нижнего корпусов 100 и 200 посредством узла 300 упорного подшипника скольжения без перехода к скольжению между верхним и нижним корпусами 100 и 200 и без задевания друг за друга упругопосаженными частями входящего в зацепление крюкового участка 104 цилиндрического входящего в зацепление подвесного участка 103 верхнего корпуса 100 и входящего в зацепление участка 206 цилиндрического входящего в зацепление выступающего участка 213 нижнего корпуса 200. Таким образом, в течение длительного времени могут сохраняться характеристики скольжения, такие как низкий коэффициент трения и износостойкость.

В упорном подшипнике 1 скольжения из синтетической смолы согласно описанному четвертому варианту осуществления верхний корпус 100 объединен с нижним корпусом 200 за счет того, что оконечная часть первого цилиндрического подвесного участка 108 и оконечная часть второго цилиндрического подвесного участка 106 наложена в радиальном направлении на оконечную часть первого кольцевого выступа 203 нижнего корпуса 200 и оконечную часть второго кольцевого выступа 205 нижнего корпуса 200, соответственно, а входящий в зацепление крюковой участок 104 упруго посажен на входящий в зацепление участок 206 нижнего корпуса 200. Таким образом, со стороны внутренней периферийной поверхности упорного подшипника скольжения 1 наложенные друг на друга части первого цилиндрического подвесного участка 108 и первого кольцевого выступа 203 нижнего корпуса 200 образуют уплотняющие участки лабиринтного действия. Кроме того, со стороны внешней периферийной поверхности наложенные друг на друга части второго цилиндрического подвесного участка 106 и второго кольцевого выступа 205 нижнего корпуса 200 и упругопосаженные части входящего в зацепление крюкового участка 104 и входящего в зацепление участка 206 образуют уплотняющие участки лабиринтного действия. За счет этого предотвращается попадание инородных частиц, таких как пыль, между верхним и нижним корпусами 100 и 200.

Как в описанном первом варианте осуществления, в упорном подшипнике 1 скольжения из синтетической смолы согласно четвертому варианту осуществления на верхней и нижней поверхностях узла 300 упорного подшипника скольжения 305 и 306 предпочтительно выполнена кольцевая канавка 307, которая окружает круглое отверстие 302, а также множество радиальных канавок 308, каждая из которых имеет один конец, открытый со стороны кольцевой канавки 307, и другой конец, открытый со сторон поверхности цилиндрической наружной стенки 303, и которые расположены на равных расстояниях друг от друга в направлении вдоль окружности, как показано на фиг.11. Эти кольцевые канавки 307 и радиальные канавки 308 заполнены смазочным материалом, таким как консистентная смазка.

В упорном подшипнике 1 скольжения из синтетической смолы согласно четвертому варианту осуществления для изготовления верхнего корпуса 100 и нижнего корпуса 200 также применима термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола и полиэфирная смола, как и для изготовления верхнего корпуса 100 и нижнего корпуса 200 упорного подшипника 1 скольжения из синтетической смолы согласно описанному выше первому варианту осуществления. Помимо этого, в качестве синтетической смолы для изготовления узла 300 упорного подшипника скольжения применима термопластичная синтетическая смола, такая как полиамидная смола, полиолефиновая смола и полиэфирная смола с характеристиками скольжения, превышающими характеристики скольжения термопластичной синтетической смолы для изготовления верхнего корпуса 100 и нижнего корпуса 200.

На фиг.9 и 10 показан упорный подшипник 1 скольжения из синтетической смолы согласно пятому варианту осуществления изобретения. Такой упорный подшипник 1 скольжения из синтетической смолы имеет верхний корпус 100 из синтетической смолы, нижний корпус 20 из синтетической смолы и узел 300 упорного подшипника скольжения из синтетической смолы, помещающийся между верхним и нижним корпусами 100 и 200. Верхний корпус 100 содержит кольцевой плоский участок 102 с круглым отверстием 101 в его центральной части; первый цилиндрический подвесной участок 108, выполненный за одно целое с нижней поверхностью кольцевого плоского участка 102 и имеющий такой же внутренний диаметр, что и диаметр круглого отверстия 101; второй цилиндрический подвесной участок 111, выполненный за одно целое с нижней поверхностью кольцевого плоского участка 102 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от первого цилиндрического подвесного участка 108, и образовывать кольцевую канавку 110, взаимодействующую с внешней периферийной поверхностью первого цилиндрического подвесного участка 108; третий цилиндрический подвесной участок 106, выполненный за одно целое с нижней поверхностью кольцевого плоского участка 102 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от второго цилиндрического подвесного участка 111 и образовывать кольцевую канавку 109, взаимодействующую со вторым цилиндрическим подвесным участком 111 и нижней поверхностью кольцевого плоского участка 102; цилиндрический входящий в зацепление подвесной участок 103, выполненный за одной целое на наружной кромке кольцевого плоского участка 102 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от третьего цилиндрического подвесного участка 106, и образовывать кольцевую канавку 107, взаимодействующую с третьим цилиндрическим подвесным участком 106; и входящий в зацепление крюковой участок 104, выполненный на внутренней периферийной поверхности оконечной части цилиндрического входящего в зацепление подвесного участка 103. Нижний корпус 200 содержит кольцевой плоский участок 202, в центральной части которого выполнено установочное отверстие 201 того же диаметра, что и диаметр круглого отверстия 101 верхнего корпуса 100; цилиндрический выступающий участок 215, выполненный за одно целое на верхней поверхности кольцевого плоского участка 202 так, чтобы отстоять в радиальном направлении наружу от установочного отверстия 201 на длину кольцевого плечевого участка 214; первый кольцевой выступ 203, выполненный за одно целое на верхней поверхности кольцевого плоского участка 202 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от цилиндрического выступающего участка 215 и образовывать кольцевую канавку 216, взаимодействующую с цилиндрическим выступающим участком 215; второй кольцевой выступ 205, выполненный на верхней поверхности кольцевого плоского участка 202 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от первого кольцевого выступа 203 и образовывать кольцевую канавку 204, взаимодействующую с первым кольцевым выступом 203 и верхней поверхностью кольцевого плоского участка 202; цилиндрический входящий в зацепление выступающий участок 213, выполненный за одной целое на наружной кромке кольцевого плоского участка 202 так, чтобы отстоять на заданный интервал в радиальном направлении наружу от второго кольцевого выступа 205 и образовывать кольцевую канавку 212, взаимодействующую со вторым кольцевым выступом 205; и входящий в зацепление участок 206, выполненный на внешней периферийной поверхности нижнего конца цилиндрического входящего в зацепление выступающего участка 213. Верхний корпус 100 объединен с нижним корпусом 200 за счет того, что соответствующие оконечные части первого и второго цилиндрических подвесных участков 108 и 111 и оконечная часть третьего цилиндрического подвесного участка 106 наложены в радиальном направлении на соответствующие оконечные части цилиндрического выступающего участка 215 и первого кольцевого выступа 203 нижнего корпуса 200 и на оконечную часть второго кольцевого выступа 205 нижнего корпуса 200, соответственно, а входящий в зацепление крюковой участок 104 упруго посажен на входящий в зацепление участок 206 нижнего корпуса 200.

В данном случае, как показано на фиг.10 применительно к упорному подшипнику 1 скольжения из синтетической смолы согласно пятому варианту осуществления изобретения, если принять наружный диаметр внешней периферийной поверхности 207 первого кольцевого выступа 203 за с, внутренний диаметр внутренней периферийной поверхности 208 второго кольцевого выступа 205 за d, диаметр внутренней периферийной поверхности 301 круглого отверстия 302 узла 300 упорного подшипника скольжения за а, диаметр внешней периферийной поверхности 303 диска 304 за b, толщину узла 300 упорного подшипника скольжения, соответствующую глубине (расстоянию от нижней поверхности 209 до отверстия) кольцевой канавки 204 нижнего корпуса 200 за f, а толщину узла 300 упорного подшипника скольжения за е, то сумма А объемов кольцевых зазоров А1 и А2 и объем В части узла 300 упорного подшипника скольжения, которая выступает из кольцевой канавки 204, находятся в следующей зависимости: В>А, т.е. е(b2-а2)>f(d2-с2). Следовательно, даже в случаях, когда из-за деформации ползучести в узле 300 упорного подшипника скольжения изменилась (уменьшилась) толщина кольцевой канавки 204, изменение (уменьшение) толщины ограничено кольцевой канавкой 204, и предотвращается дальнейшей изменение (уменьшение) толщины. Кроме того, поскольку верхняя поверхность 305 узла 300 упорного подшипника скольжения постоянно выступает из отверстия кольцевой канавки 204 нижнего корпуса 200, может обеспечиваться постоянное скольжение верхнего и нижнего корпусов 100 и 200 посредством узла 300 упорного подшипника скольжения без перехода к скольжению между верхним и нижним корпусами 100 и 200 и без задевания друг за друга упругопосаженными частями входящего в зацепление крюкового участка 104 цилиндрического входящего в зацепление подвесного участка 103 верхнего корпуса 100 и входящего в зацепление участка 206 цилиндрического входящего в зацепление выступающего участка 213 нижнего корпуса 200. Таким образом, в течение длительного времени могут сохраняться характеристики скольжения, такие как низкий коэффициент трения и износостойкость.

В упорном подшипнике 1 скольжения из синтетической смолы согласно описанному пятому варианту осуществления верхний корпус 100 объединен с нижним корпусом 200 за счет того, что соответствующие оконечные части первого, второго третьего цилиндрических подвесных участков 108, 111 и 106 наложены в радиальном направлении на соответствующие оконечные части цилиндрического выступающего участка 215 и первого и второго кольцевых выступов 203 и 205 нижнего корпуса 200, соответственно, а входящий в зацепление крюковой участок 104 упруго посажен на входящий в зацепление участок 206 нижнего корпуса 200. За счет этого со стороны внутренней периферийной поверхности упорного подшипника 1 скольжения из синтетической смолы наложенные друг на друга части первого и второго цилиндрических подвесных участков 108 и 111 и цилиндрического выступающего участка 215 и первого кольцевого выступа 203 нижнего корпуса 200 образуют уплотняющие участки лабиринтного действия. Кроме того, со стороны внешней периферийной поверхности наложенные друг на друга части третьего цилиндрического подвесного участка 106 и второго кольцевого выступа 205 нижнего корпуса 200 и упругопосаженные части входящего в зацепление крюкового участка 104 и входящего в зацепление участка 206 образуют уплотняющие участки. За счет этого предотвращается попадании инородных частиц, таких как пыль между верхним и нижним корпусами 100 и 200.

Как и описанном первом варианте осуществления, в упорном подшипнике 1 скольжения из синтетической смолы согласно пятому варианту осуществления на верхней и нижней поверхностях узла 300 упорного подшипника скольжения 305 и 306 предпочтительно выполнена кольцевая канавка 307, которая окружает круглое отверстие 302, а также множество радиальных канавок 308, каждая из которых имеет один конец, открытый со стороны кольцевой канавки 307, и другой конец, открытый со сторон поверхности цилиндрической наружной стенки 303, и которые расположены на равных расстояниях друг от друга в направлении вдоль окружности, как показано на фиг.11. Эти кольцевые канавки 307 и радиальные канавки 308 заполнены смазочным материалом, таким как консистентная смазка.

В упорном подшипнике 1 скольжения из синтетической смолы согласно пятому варианту осуществления для изготовления верхнего корпуса 100 и нижнего корпуса 200 также применима термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола и полиэфирная смола, как и для изготовления верхнего корпуса 100 и нижнего корпуса 200 упорного подшипника 1 скольжения из синтетической смолы согласно описанному выше первому варианту осуществления. Помимо этого, в качестве синтетической смолы для изготовления узла 300 упорного подшипника скольжения применима термопластичная синтетическая смола, такая как полиамидная смола, полиолефиновая смола и полиэфирная смола с характеристиками скольжения, превышающими характеристики скольжения термопластичной синтетической смолы для изготовления верхнего корпуса 100 и нижнего корпуса 200.

Как и во втором варианте осуществления, упорный подшипник 1 скольжения из синтетической смолы согласно описанным выше третьему, четвертому и пятому вариантам осуществления может иметь в дополнение к описанной конструкции цилиндрический участок 211, внутренний диаметр которого идентичен диаметру установочного отверстия 201 и который выполнен за одно целое с нижней поверхностью 210 кольцевого плоского участка 202 нижнего корпуса 200.

Как описано выше, упорный подшипник скольжения из синтетической смолы согласно изобретению имеет верхний корпус из синтетической смолы, нижний корпус из синтетической смолы и узел упорного подшипника скольжения из синтетической смолы, помещающийся между верхним и нижним корпусами. Если принять наружный диаметр внешней периферийной поверхности первого кольцевого выступа за с, внутренний диаметр внутренней периферийной поверхности второго кольцевого выступа за d, диаметр внутренней периферийной поверхностикруглого отверстия узла упорного подшипника скольжения за а, диаметр внешней периферийной поверхности диска за b, толщину узла упорного подшипника скольжения, соответствующую глубине (расстоянию от нижней поверхности до отверстия) кольцевой канавки за f, a толщину узла упорного подшипника скольжения за е, то сумма А объемов кольцевых зазоров А1 и А2 и объем В части узла упорного подшипника скольжения, которая выступает из кольцевой канавки, находятся в следующей зависимости: В>А, т.е. e(b2 -а2)>f(d2-с2). Следовательно, даже в случаях, когда из-за деформации ползучести в узле упорного подшипника скольжения изменилась (уменьшилась) толщина кольцевой канавки, изменение (уменьшение) толщины ограничено кольцевой канавкой, и предотвращается дальнейшей изменение (уменьшение) толщины. Кроме того, поскольку верхняя поверхность узла упорного подшипника скольжения постоянно выступает из отверстия кольцевой канавки нижнего корпуса, может обеспечиваться постоянное скольжение верхнего и нижнего корпусов посредством узла упорного подшипника скольжения без перехода к скольжению между верхним и нижним корпусами и без задевания друг за друга упруго посаженными частями входящего в зацепление крюкового участка цилиндрического входящего в зацепление подвесного участка верхнего корпуса и входящего в зацепление участка второго кольцевого выступа нижнего корпуса. Таким образом, в течение длительного времени могут сохраняться характеристики скольжения, такие как низкий коэффициент трения и износостойкость.

Реферат

Изобретение относится к упорному подшипнику скольжения из синтетической смолы, в частности к упорному подшипнику скольжения подвески стоечного типа четырехколесного транспортного средства. Подшипник содержит верхний корпус (100), содержащий кольцевой плоский участок (102), нижний корпус (200), наложенный на корпус (100) с возможностью вращения вокруг оси корпуса (100) и содержащий кольцевой плоский участок (202), противолежащий участку (102), и кольцевую канавку (204), выполненную на участке (202), которая окружена первым (203) и вторым (205) концентрическими кольцевыми выступами корпуса (200). Подшипник также содержит узел (300) упорного подшипника скольжения, образованный диском (304), который помещается в кольцевой канавке (204), входит в скользящий контакт с кольцевым плоским участком (102) и имеет круглое отверстие (101), выполненное в его центральной части. При этом узел (300) установлен в кольцевой канавке (204) с кольцевым зазором (А1) между внутренней периферийной поверхностью (301) круглого отверстия (302) и внешней периферийной поверхностью (207) первого выступа (203) и с кольцевым зазором (А2) между внешней периферийной поверхностью (303) диска (304) и внутренней периферийной поверхностью (208) второго выступа (205). Узел (300) расположен в канавке (204) таким образом, что его верхняя поверхность (305) выступает из отверстия канавки (204) так, чтобы входить в скользящий контакт с нижней поверхностью (105) корпуса (100), а его нижняя поверхность (306) входит в скользящий контакт с нижней поверхностью (209) канавки (204). Корпус (100) объединен с корпусом (200) путем упругой посадки на корпус (200). Сумма (А) объемов кольцевых зазоров (А1) и (А2) меньше объема (В) части узла (300), которая высту

Комментарии