Способ изготовления составной компенсационной балансирной пружины - RU2683118C2

Код документа: RU2683118C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления составной компенсационной балансирной пружины и, в частности, такой балансирной пружины, предназначенной для взаимодействия с балансиром с возможностью образования термокомпенсированного резонатора, т.е. чья частота является нечувствительной или практически нечувствительной к изменениям температуры.

Уровень техники

Патент ЕР №1422436 раскрывает балансирную пружину, образованную из кремния и покрытую диоксидом кремния для приведения температурного коэффициента по существу к нулю вблизи температур сертификационных процессов COSC (швейцарский официальный институт хронометрического тестирования), т.е. между +8 и -38°C. Оксид кремния в общем получается путем окисления кремниевой сердцевины, что обеспечивает возможность промышленного изготовления компенсационных балансирных пружин.

Однако могут быть предусмотрены другие пары материалов, но их более сложно скреплять друг с другом и, таким образом, производить.

Раскрытие изобретения

Задачей настоящего изобретения является преодоление всех или части вышеуказанных недостатков путем предложения альтернативного способа изготовления составных компенсационных балансирных пружин, который позволяет более значительный возможный диапазон материалов, чем просто кремний с диоксидом кремния.

С этой целью согласно первому варианту выполнения изобретение относится к способу изготовления составной компенсационной балансирной пружины, включающему в себя следующие этапы, на которых:

a) берут первую пластину, выполненную из первого материала;

b) берут по меньшей мере вторую пластину, выполненную из по меньшей мере второго материала, чьи изменения модуля Юнга в зависимости от температуры имеют противоположный знак относительно изменений первого материала;

c) соединяют или связывают первую пластину с указанной по меньшей мере одной второй пластиной так, чтобы образовывать подложку;

d) вытравливают рисунок в подложке для образования составной компенсационной балансирной пружины, включающей в себя первую толщину указанного первого материала и по меньшей мере вторую толщину указанного по меньшей мере второго материала;

e) высвобождают составную компенсационную балансирную пружину из подложки.

Дополнительно, согласно второму варианту выполнения изобретение относится к способу изготовления составной компенсационной балансирной пружины, включающему в себя следующие этапы, на которых:

a) берут первую пластину, выполненную из первого материала;

b) берут по меньшей мере вторую пластину, выполненную из по меньшей мере второго материала, чьи изменения модуля Юнга в зависимости от температуры имеют противоположный знак относительно изменений первого материала;

d’) вытравливают идентичные рисунки в каждой из пластин;

с’) соединяют или связывают первую пластину с указанной по меньшей мере одной второй пластиной для образования подложки и путем совмещения указанных одинаковых рисунков образуют составную компенсационную балансирную пружину, включающую в себя первую толщину указанного первого материала и по меньшей мере вторую толщину указанного по меньшей мере второго материала;

e) высвобождают составную компенсационную балансирную пружину из подложки.

Наконец, согласно третьему варианту выполнения изобретение относится к способу изготовления составной компенсационной балансирной пружины, включающему в себя следующие этапы, на которых:

a) берут первую пластину, выполненную из первого материала;

b) берут по меньшей мере вторую пластину, выполненную из по меньшей мере второго материала, чьи изменения модуля Юнга в зависимости от температуры имеют противоположный знак относительно изменений первого материала;

f) вытравливают идентичные рисунки в каждой из пластин в только части толщины;

g) соединяют или связывают первую пластину с указанной по меньшей мере одной второй пластиной для образования подложки путем совмещения указанных рисунков;

f’) вытравливают указанные идентичные рисунки в остальной части подложки для образования составной компенсационной балансирной пружины, включающей в себя первую толщину указанного первого материала и по меньшей мере вторую толщину указанного по меньшей мере второго материала;

е) высвобождают составную компенсационную балансирную пружину из подложки.

Предпочтительно согласно изобретению большое множество материалов, таким образом, может быть использовано для образования составных компенсационных балансирных пружин промышленным образом. В зависимости от используемых материалов по меньшей мере один из трех вариантов выполнения могут использовать для изготовления составной компенсационной балансирной пружины, включающей в себя первую толщину E1 указанного первого материала и по меньшей мере вторую толщину E2 указанного по меньшей мере второго материала.

В соответствии с другими предпочтительными вариантами изобретения:

- первый материал и/или указанный по меньшей мере один второй материал выполнен(ы) на основе кремния и включае(ю)т в себя монокристаллический кремний, легированный монокристаллический кремний, поликристаллический кремний, легированный поликристаллический кремний, пористый кремний, оксид кремния, кварц, кремнезем, нитрид кремния или карбид кремния;

- первый материал и/или указанный по меньшей мере один второй материал выполнен(ы) на основе керамики и включае(ю)т в себя фотоструктурируемое стекло, боросиликат, алюмосиликат, кварцевое стекло, церодур, монокристаллический корунд, поликристаллический корунд, глинозем, оксид алюминия, нитрид алюминия, монокристаллический рубин, поликристаллический рубин, оксид циркония, оксид титана, нитрид титана, карбид титана, нитрид вольфрама, карбид вольфрама, нитрид бора или карбид бора;

- первый материал и/или указанный по меньшей мере один второй материал выполнен(ы) на основе металла и включае(ю)т в себя железный сплав, медный сплав, никель или его сплав, титан или его сплав, золото или его сплав, серебро или его сплав, платину или ее сплав, рутений или его сплав, родий или его сплав или палладий или его сплав;

- несколько составных компенсационных балансирных пружин образуют на одной и той же подложке.

Краткое описание чертежей

Другие признаки и преимущества будут ясно следовать из следующего далее описания, данного в качестве неограничивающей иллюстрации, со ссылкой на приложенные чертежи, на которых:

фиг. 1-3 представляют собой виды этапов первого варианта выполнения изобретения с использованием двух пластин;

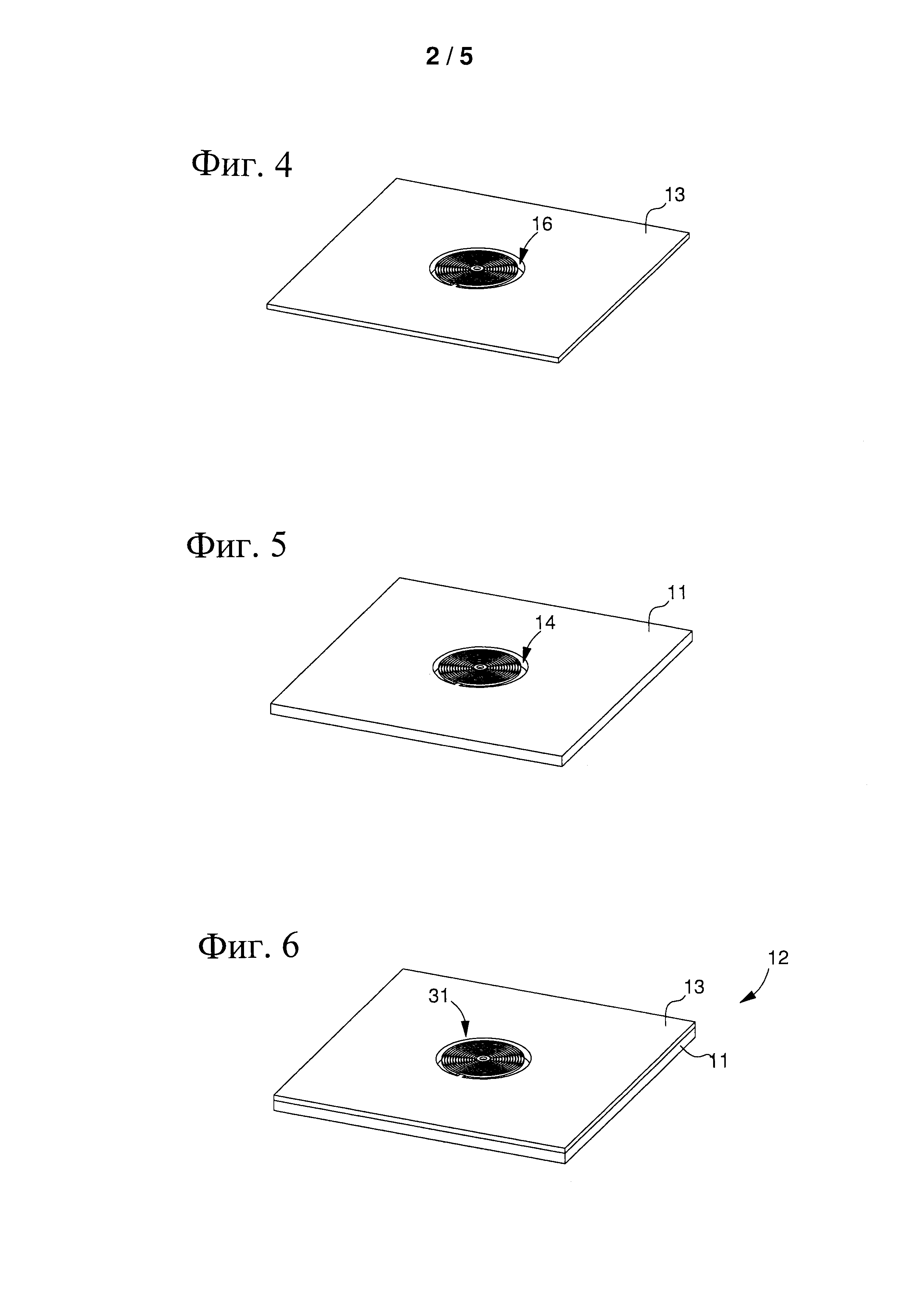

фиг. 4-6 представляют собой виды этапов второго варианта выполнения изобретения с использованием двух пластин;

фиг. 7-10 представляют собой виды этапов третьего варианта выполнения изобретения с использованием двух пластин;

фиг. 11 представляет собой вид в перспективе составной компенсационной балансирной пружины, получаемой согласно одному из трех вариантов выполнения изобретения с использованием двух пластин;

фиг. 12 и 13 представляют собой виды этапов альтернативы первого варианта выполнения изобретения с использованием более двух пластин;

фиг. 14-17 представляют собой виды этапов альтернативы второго и третьего вариантов выполнения изобретения с использованием более двух пластин;

фиг. 18 представляет собой вид в перспективе составной компенсационной балансирной пружины, получаемой согласно одному из трех вариантов выполнения изобретения с использованием более двух пластин.

Осуществление изобретения

Как объяснено выше, изобретение относится к способу изготовления составной компенсационной балансирной пружины, предназначенной для образования термокомпенсированного резонатора пружинно-балансирного типа.

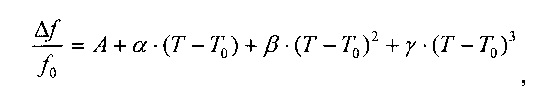

По определению относительное изменение частоты резонатора подчиняется отношению ниже:

где:

-

- A представляет собой постоянную, которая зависит от точки отсчета (в миллионных долях);

- T представляет собой температуру измерения (°C);

- T0 представляет собой температуру отсчета (°C);

- α представляет собой температурный коэффициент первого порядка (миллионные доли⋅°C-1);

- β представляет собой температурный коэффициент второго порядка (миллионные доли⋅°C-2);

- γ представляет собой температурный коэффициент третьего порядка (миллионные доли⋅°C-3).

Более того, температурный коэффициент упругости (ТЕС) представляет относительное изменение модуля Юнга в зависимости от температуры. Температурный коэффициент, т.е. относительное изменение частоты резонатора в зависимости от температуры, зависит от температурного коэффициента упругости корпуса резонатора и коэффициентов расширения корпуса. Дополнительно, температурный коэффициент также учитывает коэффициенты, специфичные для балансира (который образует маховик) для пружинно-балансирного резонатора. Так как колебания любого резонатора, предназначенного для временной или частотной основы, должны поддерживаться, температурный коэффициент также включает в себя любой вклад от системы поддержания, такой как спусковой механизм.

Наиболее важный параметр представляет собой в связи с этим температурный коэффициент упругости (ТЕС), который не следует путать с "СТЕ", т.е. постоянной температурного расширения, которая относится к коэффициенту расширения.

Задачей изобретения является способность изготавливать большое множество составных компенсационных балансирных пружин, включающих в себя по меньшей мере два соединенных или связанных материала, чьи изменения модуля Юнга в зависимости от температуры (ТЕС) имеют противоположные знаки.

Дополнительно, указанные по меньшей мере два материала также могут необязательно включать в себя промежуточный материал, предназначенный для содействия связыванию двух материалов, которые сложно скреплять. Таким образом, в зависимости от выбранной технологии связывания этот промежуточный материал может быть уподоблен припою, предназначенному для прикрепления двух материалов друг к другу путем совместного приклеивания к промежуточному материалу, или образования слоя, предназначенного для производства достаточно интенсивного тепла, чтобы заставлять два материала расплавляться. Разумеется, в случае использования такого необязательного промежуточного материала последний также следует учитывать для полной компенсации температурного коэффициента генератора.

Согласно первому варианту выполнения изобретения, проиллюстрированному на фиг. 1-3, способ изготовления включает в себя первый этап а), предназначенный для взятия первой пластины 1, выполненной из первого материала. Второй этап b) предназначен для взятия по меньшей мере второй пластины 3, выполненной из по меньшей мере второго материала, чьи изменения модуля Юнга в зависимости от температуры (ТЕС) имеют противоположный знак относительно изменений модуля Юнга в зависимости от температуры (ТЕС) первого материала.

Как видно на фиг. 2, третий этап с) предназначен для соединения или связывания первой пластины 1 с указанной по меньшей мере одной второй пластиной 3 для того, чтобы образовывать подложку 2. В зависимости от используемых материалов существует несколько возможных способов связывания. Неограничивающим образом можно упоминать двустороннюю точечную сварку поверхностей с помощью электромагнитного излучения с использованием лазера, как, например, объяснено в патенте ЕР №1436830, который включен путем ссылки в этом описании. Также вполне возможно предусматривать использование анодного связывания, связывания плавлением, термокомпрессионного связывания, связывания пайкой, эвтектического связывания, ультразвукового связывания или термоакустического связывания.

Способ согласно первому варианту выполнения переходит к четвертому этапу d), предназначенному для травления рисунка 4 в подложке для образования составной компенсационной балансирной пружины 31, включающей в себя первую толщину E1 указанного первого материала и по меньшей мере вторую толщину E2 указанного по меньшей мере второго материала. В зависимости от используемых материалов существует несколько возможных травлений. Неограничивающим образом могут быть упомянуты сухое травление, такое как глубокое реактивное ионное травление (DRIE), лазерное травление или плазменное травление. Также вполне возможно предусматривать использование влажного травления, такого как химическое травление. Наконец, также возможно выполнять фотоструктурирование, объединяющее фотолитографию смолы, сопровождаемое сухим травлением или влажным травлением.

Наконец, способ включает в себя конечный этап е), предназначенный для высвобождения составной компенсационной балансирной пружины 31 из подложки. Предпочтительно согласно изобретению большое множество материалов, таким образом, может быть использовано для образования составных компенсационных балансирных пружин промышленным образом. Как проиллюстрировано на фиг. 11, составная компенсационная балансирная пружина 31 включает в себя первую толщину E1 указанного первого материала и по меньшей мере вторую толщину E2 указанного по меньшей мере второго материала.

Согласно второму варианту выполнения изобретения, проиллюстрированному на фиг. 4-6, способ изготовления включает в себя первый этап а), предназначенный для взятия первой пластины 11 из первого материала. Второй этап b) предназначен для взятия по меньшей мере второй пластины 13, выполненной из по меньшей мере второго материала, чьи изменения модуля Юнга в зависимости от температуры (ТЕС) имеют противоположные знаки относительно изменений модуля Юнга в зависимости от температуры (ТЕС) первого материала.

Как видно на фиг. 4 и 5, третий этап d’) предназначен для травления идентичных рисунков 14, 16 в каждой из пластин 11, 13. В зависимости от используемых материалов существует несколько возможных травлений. Неограничивающим образом могут быть упомянуты сухое травление, такое как глубокое реактивное ионное травление (DRIE), лазерное травление или плазменное травление. Также вполне возможно предусматривать использование влажного травления, такого как химическое травление. Наконец, также возможно выполнять фотоструктурирование, смешанное с фотолитографией смолы, сопровождаемое сухим травлением или влажным травлением.

Способ согласно второму варианту выполнения переходит к четвертому этапу с’), предназначенному для соединения или связывания первой пластины 11 с указанной по меньшей мере одной второй пластиной 13 для образования подложки 12 и путем совмещения указанных одинаковых рисунков 14, 16 для образования составной балансирной пружины 31, включающей в себя первую толщину E1 указанного первого материала и по меньшей мере вторую толщину E2 указанного по меньшей мере второго материала.

В зависимости от используемых материалов существует несколько возможных способов связывания. Неограничивающим образом можно упоминать двустороннюю точечную сварку поверхностей с помощью электромагнитного излучения с использованием лазера, как, например, объяснено в патенте ЕР №1436830, который включен путем ссылки в этом описании. Также вполне возможно предусматривать использование анодного связывания, связывания плавлением, термокомпрессионного связывания, связывания пайкой, эвтектического связывания, ультразвукового связывания или термоакустического связывания.

Наконец, способ включает в себя конечный этап е), предназначенный для высвобождения составной компенсационной балансирной пружины 31 из подложки. Предпочтительно согласно изобретению большое множество материалов, таким образом, может быть использовано для образования составных компенсационных балансирных пружин промышленным образом. Как проиллюстрировано на фиг. 11, составная компенсационная балансирная пружина 31 включает в себя первую толщину E1 указанного первого материала и по меньшей мере вторую толщину E2 указанного по меньшей мере второго материала.

Согласно третьему варианту выполнения изобретения, проиллюстрированному на фиг. 7-10, способ изготовления включает в себя первый этап а), предназначенный для взятия первой пластины 21, выполненной из первого материала. Второй этап b) предназначен для взятия по меньшей мере второй пластины 23, выполненной из по меньшей мере второго материала, чьи изменения модуля Юнга в зависимости от температуры (ТЕС) имеют противоположный знак относительно изменений модуля Юнга в зависимости от температуры (ТЕС) первого материала.

Как видно на фиг. 7 и 8, третий этап f) предназначен для травления идентичных рисунков 24, 26 в каждой из пластин 21, 23 в только одной части толщины указанной пластины 21, 23. Неограничивающим образом могут быть упомянуты сухое травление, такое как глубокое реактивное ионное травление (DRIE), лазерное травление или плазменное травление. Также вполне возможно предусматривать использование влажного травления, такого как химическое травление. Наконец, также возможно выполнять фотоструктурирование, смешанное с фотолитографией смолы, сопровождаемое сухим травлением или влажным травлением.

Способ согласно третьему варианту выполнения переходит к четвертому этапу g), предназначенному для соединения или связывания первой пластины 21 с указанной по меньшей мере одной второй пластиной 23 для образования подложки 22 путем совмещения указанных одинаковых рисунков, как видно на фиг. 9. В зависимости от используемых материалов существует несколько возможных способов связывания. Неограничивающим образом можно упоминать двустороннюю точечную сварку поверхностей с помощью электромагнитного излучения с использованием лазера, как, например, объяснено в патенте ЕР №1436830, который включен путем ссылки в этом описании. Также вполне возможно предусматривать использование анодного связывания, связывания плавлением, термокомпрессионного связывания, связывания пайкой, эвтектического связывания, ультразвукового связывания или термоакустического связывания.

Способ согласно третьему варианту выполнения переходит к пятому этапу f’), предназначенному для травления указанных идентичных рисунков 24, 26 в остальной части подложки 22 для образования составной компенсационной балансирной пружины 31, включающей в себя первую толщину E1 указанного первого материала и по меньшей мере вторую толщину E2 указанного по меньшей мере второго материала. Этап f’) могут достигать с помощью тех же самых технологий, упомянутых для этапа f) выше.

Наконец, способ включает в себя конечный этап е), предназначенный для высвобождения составной компенсационной балансирной пружины 31 из подложки 22. Предпочтительно согласно изобретению большое множество материалов, таким образом, может быть использовано для образования составных компенсационных балансирных пружин промышленным образом. Этот третий вариант выполнения может быть особенно полезным, когда значения расширения двух корпусов обычно затрудняют их сборку друг с другом. Как проиллюстрировано на фиг. 11, составная компенсационная балансирная пружина 31 включает в себя первую толщину E1 указанного первого материала и по меньшей мере вторую толщину E2 указанного по меньшей мере второго материала.

Предпочтительно согласно изобретению по меньшей мере один из трех вариантов выполнения могут использовать, согласно используемому материалу, для изготовления составной компенсационной балансирной пружины 31, включающей в себя первую толщину E1 указанного первого материала и по меньшей мере вторую толщину E2 указанного по меньшей мере второго материала. Также понятно, что несколько составных компенсационных балансирных пружин 31 могут выполнять на одной и той же подложке 2, 12, 22, каждую составную компенсационную балансирную пружину могут выполнять в одном и том же рисунке 4, 14, 16, 24, 26 или в различных рисунках.

Предпочтительно согласно изобретению первый материал и/или указанный по меньшей мере один второй материал выполнен(ы) на основе кремния или на основе керамики. Таким образом, когда первый материал и/или указанный по меньшей мере один второй материал выполнен(ы) на основе кремния, он/они может/могут предпочтительно включать в себя монокристаллический кремний, легированный монокристаллический кремний, поликристаллический кремний, легированный поликристаллический кремний, пористый кремний, оксид кремния, кварц, кремнезем, нитрид кремния или карбид кремния.

При этом, когда первый материал и/или указанный по меньшей мере один второй материал выполнен(ы) на основе керамики, он/они может/могут предпочтительно включать в себя фотоструктурируемое стекло, боросиликат, алюмосиликат, кварцевое стекло, церодур, монокристаллический корунд, поликристаллический корунд, глинозем, оксид алюминия, нитрид алюминия, монокристаллический рубин, поликристаллический рубин, оксид циркония, оксид титана, нитрид титана, карбид титана, нитрид вольфрама, карбид вольфрама, нитрид бора или карбид бора.

Наконец, когда первый материал и/или указанный по меньшей мере один второй материал выполнен(ы) на основе металла, он/они может/могут включать в себя железный сплав, подобный сталям 15Р, 20АР или 316L, медный сплав, такой как латунь, никелевый сплав, такой как нейзильбер, титан или его сплав, золото или его сплав, серебро или его сплав, платину или ее сплав, рутений или его сплав, родий или его сплав или палладий или его сплав.

Согласно альтернативе первого варианта выполнения, проиллюстрированной на фиг. 12 и 13, этап b) может состоять в образовании нескольких вторых пластин 3, 3’, образованных из одинакового материала или из нескольких различных материалов. Фигуры иллюстрируют две пластины, однако может быть обеспечено большее количество вторых пластин.

В этой альтернативе первого варианта выполнения, таким образом, понятно, что на этапе с) получают подложку 2’ с тремя соединенными или связанными пластинами 3, 1, 3’, которые проиллюстрированы на фиг. 12. Как видно на фиг. 13, этап травления d) далее обеспечивает возможность образования составной компенсационной балансирной пружины 41, включающей в себя первую толщину E1 указанного первого материала и две вторые толщины E2, Е’2, образованные из одинакового материала или из нескольких различных материалов. Такая составная компенсационная балансирная пружина 41 показана на фиг. 18.

Согласно альтернативе второго и третьего вариантов выполнения, проиллюстрированной на фиг. 14-17, этап b) может состоять в образовании нескольких вторых пластин 13, 13’, 23, 23’, образованных из одинакового материала или из нескольких различных материалов. Фигуры иллюстрируют две пластины, однако может быть обеспечено большее количество вторых пластин.

В этой альтернативе второго и третьего вариантов выполнения, таким образом, понятно, что на этапе с’) или g) получают подложку 12’, 22’ с тремя соединенными или связанными пластинами 13, 11, 13’, 23, 21, 23’. Как видно на фиг. 13, этап травления d’), f) или f’) далее обеспечивает возможность образования составной компенсационной балансирной пружины 41, включающей в себя первую толщину E1 указанного первого материала и две вторые толщины E2, Е’2, образованные из одинакового материала или из нескольких различных материалов. Такая составная компенсационная балансирная пружина 41 показана на фиг. 18.

Разумеется, настоящее изобретение не ограничено проиллюстрированным примером, но способно к различным вариантам и преобразованиям, которые будут ясны специалисту в области техники. В частности, другие применения для резонатора могут быть достигнуты специалистом в области техники без чрезмерной сложности из вышеуказанного замысла. В качестве примера камертон или в более общем смысле резонатор микроэлектромеханической системы могут образовывать вместо составной компенсационной балансирной пружины.

Также возможно предусматривать использование альтернативных способов соединения или связывания, таких как адгезионное связывание или пайка, и/или альтернативных способов травления, таких как механическая обработка, гидроабразивная резка или совокупность гидроабразивной и лазерной резки.

Реферат

Группа изобретений относится к области машиностроения. Берут первую пластину (1), выполненную из первого материала. Берут вторую пластину (3), выполненную из второго материала. Изменения модуля Юнга в зависимости от температуры имеют противоположный знак относительно изменений модуля Юнга в зависимости от температуры первого материала. Соединяют первую пластину со второй пластиной для образования подложки (2). Вытравливают рисунок (4) в подложке для образования составной компенсационной балансирной пружины (31), включающей в себя первую толщину первого материала и вторую толщину второго материала. Способ по второму варианту включает вытравливание идентичных рисунков в каждой из пластин. Соединяют первую пластину со второй пластиной для образования подложки. Способ по третьему варианту включает вытравливание идентичных рисунков в остальной части подложки для образования составной компенсационной балансирной пружины. Достигается расширение арсенала технических средств. 3 н. и 7 з.п. ф-лы, 18 ил.

Формула

Документы, цитированные в отчёте о поиске

Цельная стабилизирующая деталь и способ ее производства

Комментарии