Кассетное уплотнение для радиального подшипника и способ его монтажа - RU2557102C2

Код документа: RU2557102C2

Чертежи

Описание

Изобретение касается кассетного уплотнения для герметизации радиального подшипника, причем кассетное уплотнение имеет два кольца, которые могут перемещаться относительно друг друга, и оба кольца имеют одну полую цилиндрическую деталь и одну поперечно направленную деталь, причем в рабочем состоянии полые цилиндрические детали, расположенные в поперечном направлении, и поперечно направленные детали располагаются по одной оси напротив друг друга, причем для того, чтобы кассетное уплотнение возможно было расположить внутри детали радиального подшипника, полая цилиндрическая деталь первого кольца имеет больший внешний радиус относительно оси вращения, чем любая другая полая цилиндрическая деталь кассетного уплотнения.

Радиальные подшипники состоят из одной первой и одной второй детали подшипника, причем с помощью этих деталей подшипника передается поперечная сила, и, в случае необходимости, обе детали подшипника или установленные на них кольца подшипников оснащаются дорожками качения, которые предусмотрены для направления тел качения радиального подшипника.

При этом возникает принципиальная проблема, как рассчитать уплотнение, с помощью которого следует загерметизировать полость, в котором находятся тела качения, от попадания в него наружного воздуха, окружающего радиальный подшипник. Для радиальных подшипников, которые эксплуатируются вне закрытых помещений, как, например, подшипники колес, подшипники выключения сцепления и т.д., существует повышенная опасность попадания частиц грязи в полость подшипника качения. Это приводит к увеличению износа подшипников качения. Если в этот объем попадают особо крупные частицы, то это может привести даже к повреждению дорожек качения (так называемый питтинг).

Для работы в таких тяжелых условиях в прошлом были сконструированы кассетные уплотнения, которые защищали полость подшипника качения от попадания воды и частичек грязи не только с помощью продольных и поперечных рабочих кромок уплотнения, но и с помощью двух колец, имеющих L-образную форму в продольном сечении, которые совместно зажимают полость кольцеобразной формы, предусмотренную для уплотнения полости подшипника качения с помощью бесконтактных уплотнений зазора или с помощью уже упоминавшихся плотно прилегающих продольных и поперечных рабочих кромок уплотнений. Оба кольца имеют полые цилиндрические детали, которые могут соединяться с деталями подшипника, в большинстве случаев, посредством прессовой посадки, и тем самым, значительно предотвращается образование коррозии в продольном направлении. Кроме того, расположение колец, имеющих в основном L-образную форму, напротив друг друга представляет преимущество при обслуживании или при упаковке и укладке в стопку кассетных уплотнений.

Из патента ЕР 1898132 А1 известны различные кассетные уплотнения для радиальных подшипников, которые относятся к описанному типу и значительно отличаются расположением эластичных деталей, которые образуют рабочие кромки уплотнений различных типов.

Недостаток заключается в том, что при таком компактном расположении уплотнения возникает проблема при монтаже. Как правило, оба кольца кассетного уплотнения крепятся последовательно на деталях подшипника с помощью запрессовывания. Поскольку, как правило, нельзя отказаться от радиальных рабочих кромок уплотнений, имеется опасность перегиба поперечных рабочих кромок, которые, как правило, должны укладываться на полой цилиндрической детали второго кольца, во время монтажа в направлении к полости подшипника качения. При этом поперечная рабочая кромка уплотнения не доходит до предусмотренной уплотнительной поверхности на втором кольце, и подшипник качения выходит из строя за короткое время. К сожалению, эта ошибка монтажа не видна снаружи, поскольку устанавливаемое последним второе кольцо блокирует радиальную рабочую кромку уплотнений.

Альтернативно можно допустить, что для того чтобы предотвратить описанный перегиб, можно отказаться от уплотняющего эффекта кассетного уплотнения. Это можно допустить в том случае, если направить поперечно направленную деталь второго кольца на полую цилиндрическую деталь первого кольца и образовать с ее помощью поперечный зазор с уплотнением. При этом возможности зазора с уплотнением используются недостаточно, что является недостатком такой конструкции.

Задача изобретения состоит в создании такого кассетного уплотнения, которое обеспечивало бы высокий уплотняющий эффект и простой, а также надежный способ его монтажа.

Задача для узла с подшипником колеса указанного выше типа решается посредством того, что внешний радиус поперечно направленной детали второго кольца устанавливается большим, чем внутренний радиус полой цилиндрической детали первого кольца, и внешний радиус поперечно направленной детали второго кольца устанавливается меньшим, чем внешний радиус полой цилиндрической детали первого кольца.

В соответствии с изобретением следует применять одно кассетное уплотнение для герметизации радиального подшипника, причем кассетное уплотнение имеет два кольца, которые могут перемещаться относительно друг друга. На обоих кольцах имеется одна полая цилиндрическая деталь и одна поперечно направленная деталь, причем поперечно направленная деталь далее называется также, как «поперечная деталь». Полая цилиндрическая деталь и поперечная деталь соединены между собой в одну деталь и образуют в продольном сечении относительно оси вращения радиального подшипника или кассетного уплотнения, в основном, L-форму, и располагаются, в основном, перпендикулярно по отношению друг к другу. Кроме того, оба кольца располагаются таким образом, что полые цилиндрические детали, расположенные поперек, и поперечные детали располагаются на одной оси напротив друг друга.

В рабочем состоянии полая цилиндрическая деталь первого кольца располагается значительно дальше от оси вращения, чем полая цилиндрическая деталь второго кольца. Кроме того, полая цилиндрическая деталь первого кольца представляет собой также полую цилиндрическую деталь кассетного уплотнения, которое располагается значительно дальше от оси вращения. Первое кольцо обозначается в большинстве случаев как так называемое «уплотнительное кольцо», причем в качестве второго кольца, в случае необходимости, может использоваться так называемое «маслоразбрызгивающее кольцо». Первое кольцо крепится на первой детали подшипника, причем идеально, если оно крепится вместе с полой цилиндрической деталью, а второе кольцо, соответственно, на второй детали подшипника, точно также, идеально, если оно крепится вместе с его полой цилиндрической деталью. Обе детали подшипника или оба кольца могут вращаться относительно друг друга, это означает, что они могут применяться в подшипниках колес для легковых автомобилей, а также в подшипниках колес для грузовых автомобилей.

Предложенный в изобретении принцип действия касается того, что внешний радиус поперечной детали второго колеса устанавливается большим, чем внутренний радиус полой цилиндрической детали первого кольца. Внешний радиус поперечной детали проходит от оси вращения до внешней поверхности поперечной детали. Внутренний радиус полой цилиндрической детали проходит от оси вращения до внутренней поверхности полой цилиндрической детали, причем из всех внутренних поверхностей эта внутренняя поверхность полой цилиндрической детали имеет самый большой радиус. Поэтому также можно говорить о том, что эта поверхность имеет большой внутренний радиус.

Кроме того, в соответствии с изобретением предусмотрено, что внешний радиус поперечной детали второго кольца устанавливается меньшим, чем внешний радиус полой цилиндрической детали первого кольца. Тем самым достигается, что поперечная деталь с ее хвостовиком перекрывает полую цилиндрическую деталь первого кольца, по меньшей мере, частично в осевом направлении. Такое перекрытие обеспечивает возможность точной передачи силы от второго кольца на первое кольцо во время процесса запрессовывания. При этом преимущество заключается в том, что оба упомянутых выше внешних радиуса располагаются очень близко друг к другу. Это позволяет обеспечить очень малый поперечный зазор с первой деталью подшипника, например, с внешним кольцом или втулкой колеса грузового автомобиля. Кроме того, также образуется продольный зазор между хвостовиком поперечной детали второго кольца и продольным концом полой цилиндрической детали первого кольца. Преимущество такого способа заключается в том, что он позволяет изготавливать эффективное уплотнение зазора с постоянными затратами на материал.

Продольный зазор определяется положением обеих колец по одной оси относительно друг друга. Для этого предлагается использовать инструмент для запрессовывания, который имеет одну внутреннюю коническую поверхность, которая при больших радиусах сильно выступает по оси, в результате чего во время процесса запрессовывания поперечная деталь второго кольца эластично прижимается и поворачивается под определенным углом относительно вертикали. При этом конусность инструмента для запрессовывания определяет окончательное расстояние для обоих колец или размер продольного зазора между хвостовиком кольцевой части второго кольца и продольной поверхностью полой цилиндрической детали первого кольца. Другими словами, расстояние по оси до поверхности запрессовывания по внутреннему радиусу инструмента для запрессовывания и по внешнему радиусу инструмента для запрессовывания равно ширине продольного зазора. Эластичный прижим поперечной детали позволяет обеспечить возврат поперечной детали в ее первоначальное положение после процесса запрессовывания и образование требуемого зазора с помощью полой цилиндрической детали первого кольца. При этом следует учитывать, что конусность инструмента не настолько велика, чтобы второе кольцо также могло прижиматься неэластично и менять свою форму, если к нему не прикладывается сила.

В соответствии с предпочтительной формой осуществления изобретения невозможно отвести рабочую кромку уплотнения, от которой нельзя отказаться во многих случаях применения, от соответствующей уплотнительной поверхности на втором кольце и даже отогнуть ее по направлению к объему качения. Эта проблема эффективно решается посредством одновременного запрессовывания обоих колец. Одновременно не следует отказываться от оптимального лабиринтного уплотнения.

В соответствии с одной из предпочтительных форм осуществления изобретения первое кольцо имеет эластичную деталь с одной поперечной рабочей кромкой уплотнения. Эта эластичная деталь может одновременно образовывать также другие рабочие кромки уплотнения, например, продольные рабочие кромки уплотнения или стационарные уплотнения для деталей подшипника. Кроме того, для того чтобы обеспечить более прочное крепление эластичной детали, была предложена конструкция, в которой первое кольцо может иногда отклоняться в его поперечной детали от жесткой установки в поперечном направлении.

В соответствии с предпочтительной формой осуществления изобретения поперечная рабочая кромка уплотнения плотно прилегает к полой цилиндрической детали второго кольца. При этом второе кольцо выполняет двойную функцию, поскольку оно не только образует лабиринтное уплотнение, но и представляет собой сопряженную поверхность из нержавеющего материала или уплотнительную поверхность для поперечной рабочей кромки на полой цилиндрической детали. Этого можно достичь посредством того, что второе кольцо (а также, если необходимо, и первое кольцо) изготавливают из нержавеющего материала.

В соответствии с предпочтительной формой осуществления изобретения для крепления колец предусмотрены полые цилиндрические детали колец. При этом эти детали также выполняют функцию крепления (помимо того, что они образуют зазор для уплотнения или имеют уплотнительную поверхность).

В соответствии с предпочтительной формой осуществления изобретения поперечная деталь - которая также называется поперечно направленной деталью - второго кольца образует вместе с кольцом подшипника или втулкой колеса поперечное уплотнение зазора. Поперечным уплотнением зазора считается зазор, который определяется посредством, по меньшей мере, двух радиусов в его расширении и может произвольно направляться по оси.

В соответствии с предпочтительной формой осуществления изобретения поперечная деталь второго кольца образует вместе с полой горизонтальной деталью первого кольца продольный зазор. При этом граничащие поверхности располагаются по оси на определенном расстоянии относительно друг друга, причем поперечное растяжение не устанавливается и может направляться произвольно.

В предпочтительной форме осуществления изобретения предусмотрен поперечный хвостовик поперечной детали второго кольца, посредством которого на полую горизонтальную деталь первого кольца во время процесса запрессовывания передается продольная сила. Такая конструкция имеет особые преимущества, если площадь наложения поверхностей первого и второго кольца по оси особенно велика, при этом возможна малая поверхностная плотность для передачи силы, которая предотвращает возможность повреждения кассетного уплотнения во время процесса запрессовывания.

В соответствии с формой осуществления изобретения при установке предложенного в изобретении кассетного уплотнения в радиальный подшипник, причем кассетное уплотнение имеет поперечную рабочую кромку, которая поддерживается первым кольцом и плотно прилегает к полой цилиндрической детали второго кольца, применяется инструмент для запрессовывания с внешней продольной конической поверхностью. Внешняя продольная коническая поверхность при больших радиусах выступает вперед больше, чем при малых радиусах. Передача силы осуществляется с помощью инструмента для запрессовывания в осевом направлении на эластично прижатую поперечную деталь второго кольца, причем второе кольцо используется как вспомогательное приспособление для первого кольца. Полая цилиндрическая деталь второго кольца запрессовывается с помощью инструмента для запрессовывания непосредственно по оси, а полая цилиндрическая деталь первого кольца - над поперечной деталью второго кольца. Во время процесса запрессовывания установленный снаружи поперечный хвостовик поперечной детали второго кольца точно сдвигается на ширину образовавшегося продольного зазора между хвостовиком и полой цилиндрической деталью первого кольца. При этом полые цилиндрические детали, также как и поперечная деталь первого кольца, находятся в положении, которое они должны принимать в рабочем состоянии радиального подшипника, в особенности, подшипника колеса. Только поперечная деталь второго колеса во время процесса запрессовывания отклоняется на определенный угол относительно исходного положения, которое также является положением в рабочем состоянии. Как только инструмент для запрессовывания возвращается в исходное положение по оси, кольцевая деталь второго кольца эластично выпрямляется и занимает свое рабочее положение.

В предпочтительной форме осуществления изобретения кассетные уплотнения могут преимущественно устанавливаться также с лабиринтным уплотнением. При этом лабиринт образует предварительное уплотнение, которое, в случае необходимости, предусмотрено с одним или несколькими улавливающими кольцами и кольцеобразными зазорами с продольной и/или поперечной направляющей частью. При этом во время процесса запрессовывания, по меньшей мере, один зазор лабиринта может временно закрываться посредством эластичного прижима второго кольца по отношению к первому кольцу во время процесса установки.

Другие предпочтительные формы осуществления изобретения следует брать из описания к фигурам и/или из соответствующих подпунктов.

Далее изобретение более подробно описывается и объясняется с помощью показанных на фигурах примеров выполнения.

Показаны:

фиг.1 кассетное уплотнение,

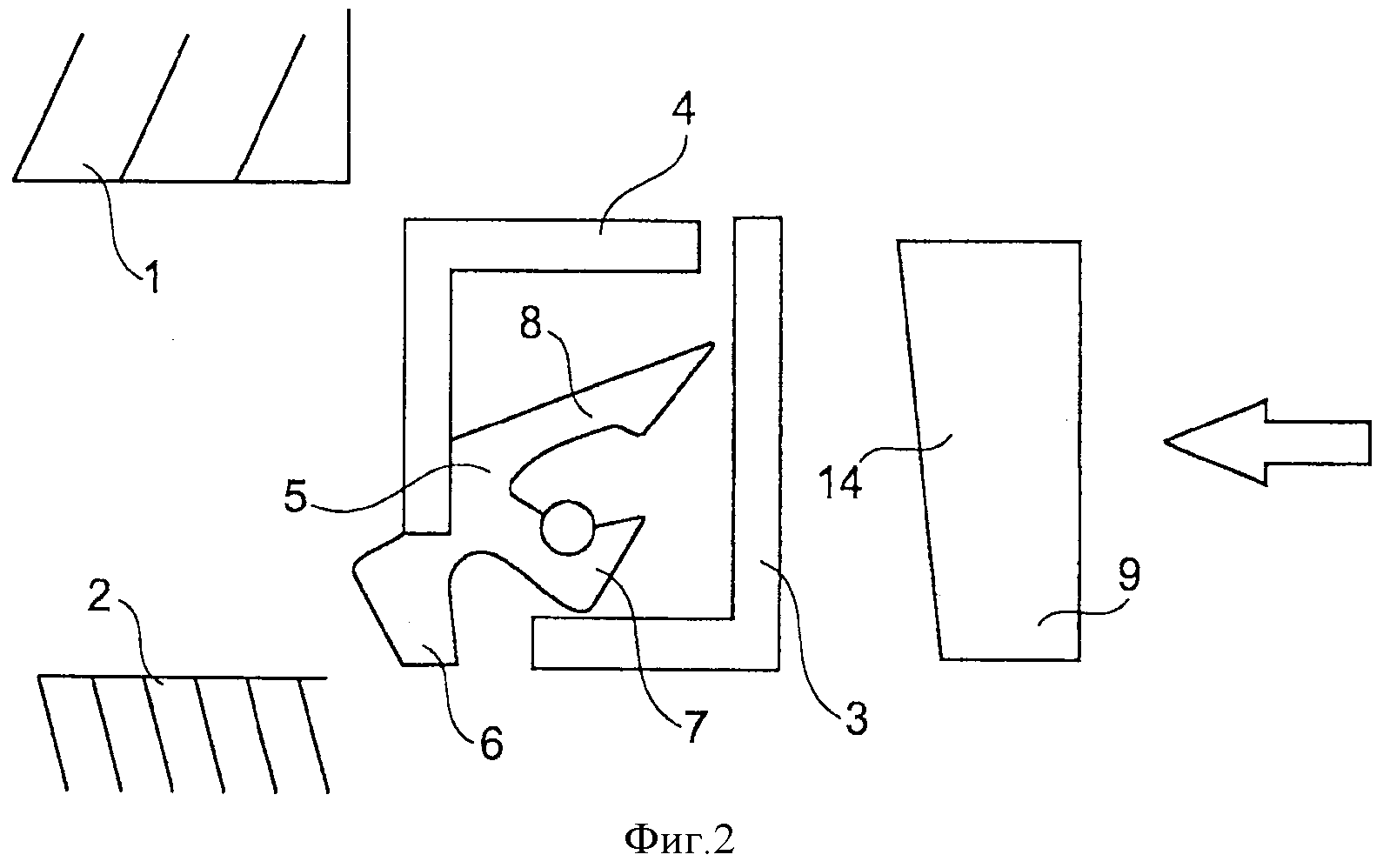

фиг.2 кассетное уплотнение, показанное на фиг.1, до установки,

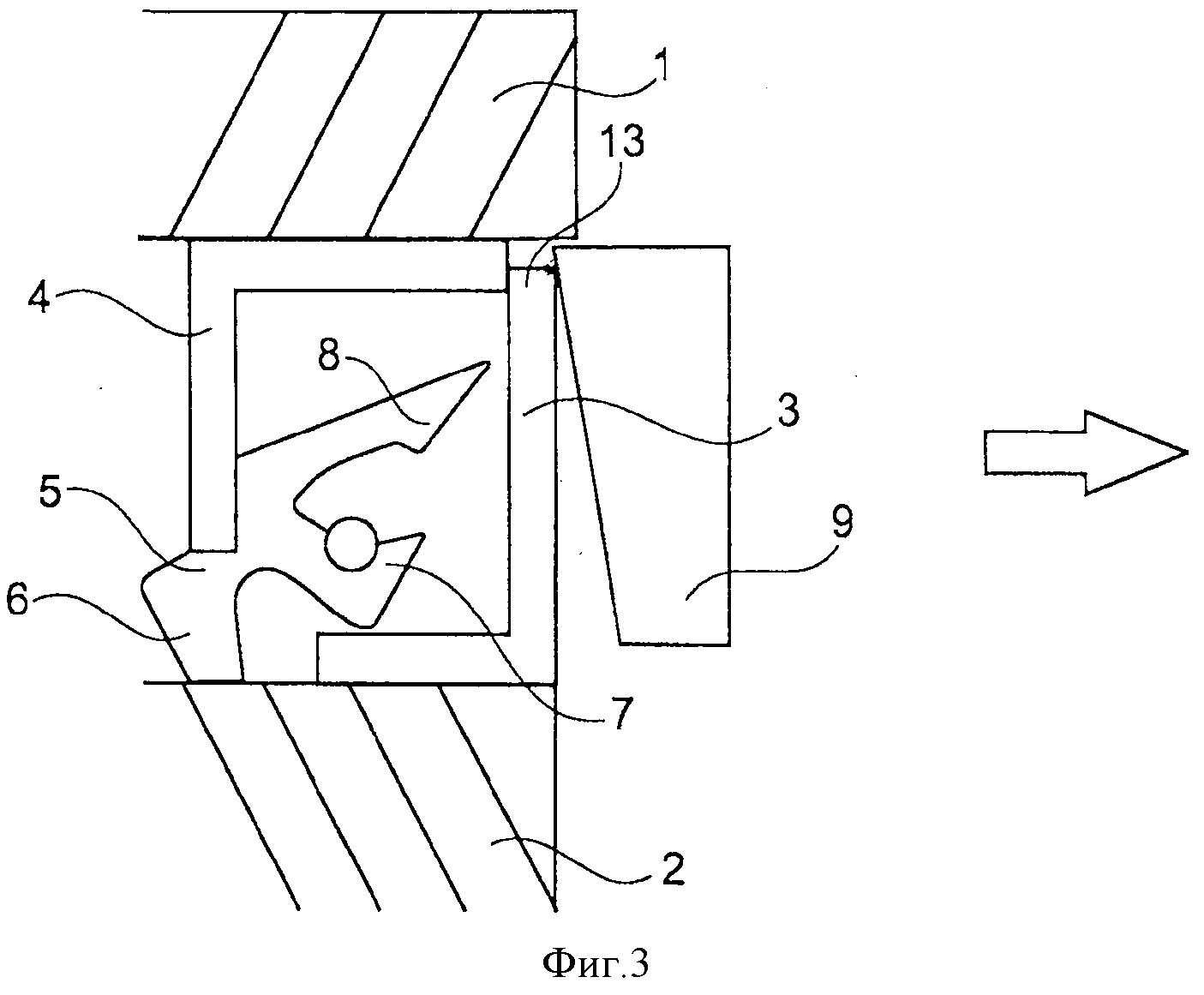

фиг.3 кассетное уплотнение, показанное на фиг.1, во время установки,

фиг.4 кассетное уплотнение, показанное на фиг.1, после установки, и

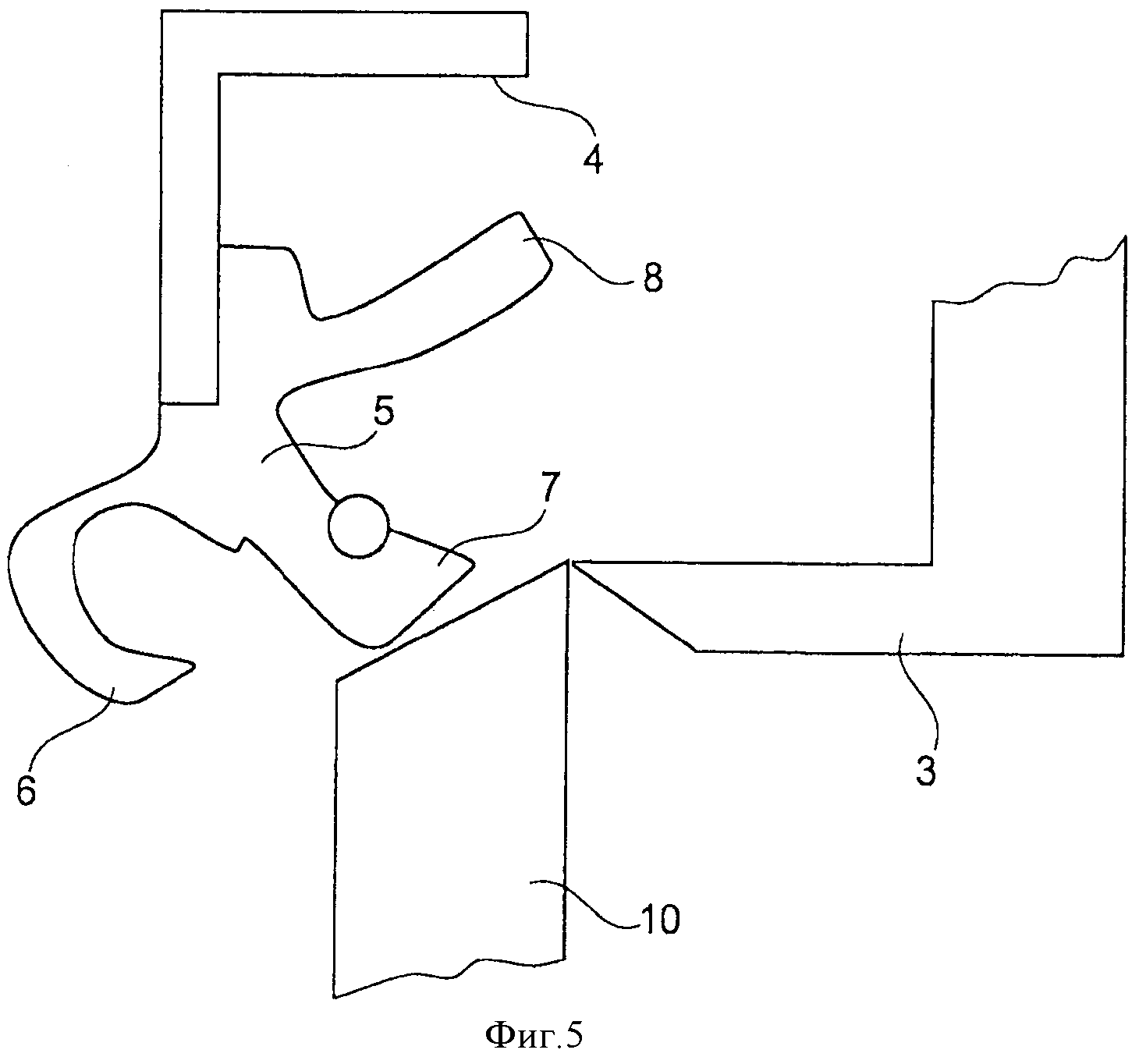

фиг.5 кассетное уплотнение, показанное на фиг.1, во время предварительного монтажа.

На фиг.1 изображено установленное кассетное уплотнение. Кассетное уплотнение установлено между первой деталью подшипника 1 и второй деталью подшипника 2, причем, говоря о первой детали подшипника 1, речь может идти, например, о внешнем кольце или втулке колеса, а когда говорят о детали подшипника 2, речь может идти о внутреннем кольце или, альтернативно, также о втулке колеса.

Поперечные детали обоих колец 3, 4 располагаются по оси напротив друг друга, причем между ними находится продольная рабочая кромка уплотнения 8, которая образуется от эластичной детали 5, которая, в свою очередь, поддерживается поперечной деталью первого кольца 4. Поперечная деталь первого кольца 4 располагается между поперечной деталью второго кольца 3 и не показанными на чертеже телами качения радиального подшипника, которые передают свою нагрузку в поперечном направлении на ось вращения R и направляются в дорожки качения, предусмотренные в деталях подшипника 1, 2 или в деталях, жестко связанных с деталями подшипника 1, 2.

Тела качения находятся в показанной только частично полости качения, которая герметизируется с помощью кассетного уплотнения в осевом направлении. Уплотняющий эффект возникает главным образом от находящихся под действием пружинной нагрузки поперечных рабочих кромок уплотнения 7, которые защищаются с помощью продольных рабочих кромок уплотнения 8. Поперечная рабочая кромка уплотнения 6 предотвращает проникновение воды, которая, например, при наличии ржавчины, может протечь под полую цилиндрическую деталь второго кольца 3.

В соответствии с предпочтительной формой осуществления изобретения поперечно направленная поперечная деталь второго кольца 3 и первая деталь подшипника 1, например, вращающаяся деталь подшипника, образуют поперечный зазор 11, который переходит в продольный зазор 12 между хвостовиком 13 поперечной детали второго кольца 3 и полой цилиндрической деталью кольца 4. При этом образуется лабиринтное уплотнение, которое преимущественным способом предотвращает попадание воды и частиц грязи до продольной рабочей кромки 8 или даже до поперечной рабочей кромки 7, в случае если продольной рабочая кромка 8 перестанет плотно прилегать в результате износа материала.

Следует определить, что внешний радиус Ra1 поперечной детали второго кольца 3 лежит внутри интервала между внешним радиусом Ra2 и внутренним радиусом Ri относительно оси вращения, т.е.

Ra2>Ra1>Ri.

Внешний радиус Ra1 - это внешний радиус полой цилиндрической детали первого кольца, то есть это радиус лежащей далеко снаружи поперечной полой цилиндрической детали всего кассетного уплотнения. Внутренний радиус Ri - это, наоборот, большой внутренний радиус этой полой цилиндрической детали. Желательно, чтобы оба внешних радиуса приблизительно были равны:

Ra2≈Ra1.

При этом образуется особо малый поперечный зазор 11, и для запрессовывания над поперечной деталью второго кольца 3 имеется достаточное продольное наложение поверхностей.

На фиг.2 изображено кассетное уплотнение, показанное на фиг.1, до установки. Применяемый инструмент для запрессовывания 9 имеет в целом кольцеобразную форму, которая имеет, однако, направленную в осевом направлении к кассетному уплотнению коническую прессующую поверхность 14, которая при больших радиусах значительно выступает по оси по направлению к устанавливаемой поперечной детали и поэтому перед прессованием сначала прикасается к поперечной детали второго кольца 3. Поперечная деталь второго кольца 3 эластично прижимается и немного наклоняется в направлении к полости качения или в направлении к первому кольцу. Если сила запрессовывания увеличивается, инструмент 9 для запрессовывания прикасается к поперечной детали второго кольца 3, которое, в свою очередь, прижимается к полой цилиндрической детали первого кольца 4, причем кольца 3, 4 одновременно могут запрессовываться в поперечном промежутке между первой деталью подшипника 1 и второй деталью подшипника 2, так что оба кольца 3, 4 крепятся на соответствующих деталях подшипника с помощью своих полых цилиндрических деталей посредством прессовой посадки.

Впоследствии, если обе полые цилиндрические детали обоих колец соприкоснутся с деталями подшипника 1, 2, поперечная деталь второго кольца 3 будет ровно прилегать к конической стороне 14 инструмента для запрессовывания и установится под тем же углом, что и коническая поверхность для запрессовывания 14 в продольном сечении относительно оси R вращения.

Во время этого процесса поперечная рабочая кромка 7 и продольная рабочая кромка 8 прилегают друг к другу, что позволяет предотвратить наложение одной из двух кромок, поскольку она во время запрессовывания постоянно прилегает к уплотнительной поверхности.

На фиг.3 изображено кассетное уплотнение, показанное на фиг.1, во время установки. Окончательное рабочее положение кассетного уплотнения еще не достигнуто, однако, ясно видно, что хвостовик 13 поперечной детали второго кольца 3 постоянно находится в контакте как с поперечным внешним концом инструмента для запрессовывания 9, так и с полой цилиндрической деталью первого кольца 4.

Инструмент для запрессовывания 9 отводится после запрессовывания по той же оси в направлении, обратном запрессовыванию. Полые цилиндрические детали находятся уже в положении, предусмотренном для работы. Однако поперечная деталь второго кольца 3 все еще находится в состоянии эластичного прижима. Однако эта деталь отпружинивается в продольном направлении, так что может образоваться продольный зазор 12, и внешняя поверхность поперечной детали второго кольца 3 закрывается с помощью внешней поверхности детали подшипника. Такая конструкция позволяет предотвратить попадание воды от внешней поверхности в поперечный зазор 11.

На фиг.4 изображено кассетное уплотнение, показанное на фиг.1, после установки, причем поперечная деталь второго кольца 3 полностью отпружинена, и инструмент для запрессовывания 9 может быть снят.

На фиг.5 изображено кассетное уплотнение, показанное на фиг.1, во время предварительного монтажа.

Предпочтительно возможно запрессовывать кольца кассетных уплотнений вместе в состоянии, предшествующем установке. Это состояние можно достичь посредством такого совместного ввода обоих колец 3, 4 с помощью вспомогательного устройства с конической поверхностью 10, чтобы поперечная рабочая кромка уплотнения надежно прилегала к полой цилиндрической детали второго кольца. При этом посредством поперечного эффекта замыкания поперечной рабочей кромки уплотнения 7 также предотвращается распадание обоих колец при транспортировке.

В заключение следует отметить, что изобретение касается кассетного уплотнения для герметизации радиального подшипника, причем кассетное уплотнение имеет два кольца, которые могут перемещаться относительно друг друга, и два кольца имеют одну полую цилиндрическую деталь и одну поперечно направленную деталь, причем в рабочем состоянии полые цилиндрические детали, расположенные в поперечном направлении, и поперечно направленные детали располагаются по одной оси напротив друг друга. Целью изобретения является повышение эффективности герметизации и, одновременно, обеспечение простого монтажа кассетных уплотнений. Это достигается посредством того, что внешний радиус поперечно направленной детали второго кольца устанавливается большим, чем внутренний радиус полой цилиндрической детали первого кольца, и меньшим, чем внешний радиус полой цилиндрической детали первого кольца. Это позволяет, при одинаковом расходе материалов, изготовить лабиринтное уплотнение, которое лучше защищает внутреннюю полость кассетных уплотнений и, тем самым, также полость качения радиального подшипника от внешних факторов, таких как вода и частицы грязи.

Список обозначений

1 Первая деталь подшипника

2 Вторая деталь подшипника

3 Второе кольцо

4 Первое кольцо

5 Эластичная деталь

6 Поперечная рабочая кромка уплотнения

7 Поперечная рабочая кромка уплотнения

8 Продольная рабочая кромка уплотнения

9 Инструмент для запрессовывания

10 Вспомогательное монтажное устройство

11 Поперечный зазор

12 Продольный зазор

13 Хвостовик

14 Коническая поверхность для запрессовывания

Реферат

Изобретение относится к кассетному уплотнению для герметизации радиального подшипника. Уплотнение установлено между первой деталью (1) и второй деталью (2) радиального подшипника. Уплотнение имеет два кольца (3, 4), установленные с возможностью перемещения относительно друг друга. Оба кольца (3, 4) имеют одну полую цилиндрическую деталь и одну поперечно направленную деталь, причем в рабочем состоянии полые цилиндрические детали, расположенные в поперечном направлении, и поперечно направленные детали располагаются по одной оси напротив друг друга. Чтобы кассетное уплотнение возможно было расположить внутри детали радиального подшипника, полая цилиндрическая деталь первого кольца (4) имеет больший внешний радиус (Ra2) относительно оси вращения, чем любая другая полая цилиндрическая деталь кассетного уплотнения. Поперечный хвостовик (13) поперечно направленной детали второго кольца (3) с полой цилиндрической деталью первого кольца (4) образует продольное уплотнение зазора, при этом внешний радиус (Ra1) поперечно направленной детали второго кольца (3) устанавливается большим, чем внутренний радиус (Ri) полой цилиндрической детали первого кольца (4), и внешний радиус (Ra1) поперечно направленной детали второго кольца (3) устанавливается меньшим, чем внешний радиус (Ra2) полой цилиндрической детали первого кольца (4). Первое кольцо (4) имеет эластичную деталь (5) с поперечной рабочей кромкой (7) уплотнения, плотно прилегающей к полой цилиндрической детали второго кольца (3). Технический результат: повышение эффективности герметизации и, одновременно, обеспечение простого монтажа кассетных уплотнений. 2 н. и 6 з.п. ф-лы, 5 ил.

Комментарии