Часовая пружина из аустенитной нержавеющей стали - RU2635979C2

Код документа: RU2635979C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к часовой пружине, изготовленной из нержавеющей стали, включающей основу из железа и хрома, с гранецентрированной кубической структурой и включающей марганец и азот.

Изобретение также относится к часовому барабану, включающему, по меньшей мере, одну пружину этого типа.

Изобретение также относится к часам, в частности, часам, включающим, по меньшей мере, один такой барабан и/или, по меньшей мере, одну такую пружину.

Изобретение относится к области часового механизма и, в частности, пружинам, ударным пружинам или т.п., и плоским пружинам, таким как перемычки, амортизаторы или т.п.

Известный уровень техники

Прочность и долговечность часовых пружин, в частности, ходовых пружин, является долголетней проблемой. Производители часовых пружин всегда ищут материалы, обеспечивающие длительный срок службы с существенно улучшенной усталостной прочностью и увеличенным запасом хода заводных пружин, ходовых пружин или ударных пружин, в частности.

Применение высокоуглеродистых сталей очень быстро позволило получить требуемые характеристики эластичности, но их чувствительность к коррозии, при использовании в сочетании с постоянной нагрузкой, близкой к их разрушающей нагрузке, часто приводит к разрыву, как только появляются пятна коррозии. Кроме того, эти стали имеют тенденцию к постоянной остаточной деформации, которая ухудшает запас хода, так как их пропорциональное максимальное удлинение значительно ниже, чем их предел упругости.

Были испытаны многочисленные сплавы с разнообразным составом и с различной обработкой. Патенты ВЕ 475783, СН 27967, US 647783 и US 2524660 на имя Elgin предлагают решения, использующие сплав на основе кобальта, сочетания хрома-молибдена, и сочетания никеля, железа и марганца, со сложными способами изготовления, которые увеличивают стоимость продукта.

Документ WO 2005/045532 на имя Seiko предлагает сплав на основе титана с добавлением элементов группы ванадия.

Некоторые производители разработали пружины с поверхностным слоем, отличным от основного материала, например, в документе WO 02/04836 на имя Seiko или патенте СН 383886 на имя Sandvik или патенте СН 330555 на имя Fabrique Suisse de Ressorts d'Horlogerie, или патенте ЕР 2511229 на имя GFD-Diamaze, или патенте ЕР 1422436 на имя CSEM.

Аморфные сплавы также известны из документа WO 2012/01941 на имя Rolex, с высокой долей бора, или ЕР 2133756 на имя Rolex (металлическое стекло), или патента DE №102011001783 на имя Vacuumschmelze.

Все эти материалы чрезвычайно дороги и на рынке не появился продукт, который действительно более эффективен для соответствующего применения, чем другие.

Многие массовые сплавы могут, чисто теоретически, быть пригодными для изготовления часовой пружины, но экспериментальная проверка этих сплавов в реальных производственных условиях наталкивается на множество ограничений, что объясняет очень ограниченное использование материалов, используемых в часовой промышленности для изготовления пружин, особенно спиральных пружин.

Следовательно, большое количество сплавов, которые на бумаге могли бы подходить, и которые, возможно, подходят для макромеханики, электротехники, тяжелой техники или т.п., доказали полную неработоспособность, как только делаются попытки переработать их до размеров, необходимых для производства часов.

Из патента СН 703796 на имя

Кроме того, содержание азота оказывает сильное влияние на кинетику выделений нитридов хрома, и когда содержание азота составляет около 1%, скорость отпуска сплава, которая предотвращает появление нитридов, высока, что затрудняет и удорожает перевод в серийное производство процессов обработки этих сплавов.

Кроме того, изготовление пружин из этих сплавов весьма проблематично. Обычная технологическая схема состоит в превращении литой заготовки из сплава ковкой, прокаткой, с последующей обработкой отпуском или волочением проволочной заготовки, имеющей диаметр около 6 мм, которую затем зачищают и очищают, до ряда холодных прокаток и операций волочения проволоки: в частности, операции зачистки и волочения проволоки особенно затруднены, или невозможны, когда пытаются получить пружины очень малых размеров, в частности, спиральные часовые пружины, имеющие толщину менее 0,200 мм, или балансирные пружины для спускового механизм, которые могут иметь толщину около 0,050 мм.

Действительно, эти операции, которые необходимо выполнять с использованием материала, приводят к значительному повышению температуры, до нескольких десятков или сотен градусов Цельсия. Азотсодержащие стали с содержанием азота около 1% или более, очень чувствительны к такому повышению температуры, так как, при около 200°С, могут образовываться выделения нитридов или других охрупчивающих соединений, которые препятствуют любому применению сплавов для часов, чей теоретический состав должен подходить для достижения требуемых характеристик эластичности. Охрупчивание дает трещины в проволоке, что делает ее непригодной для последующих операций.

Снижение скорости прокатки и волочения проволоки может уменьшить, но не устранить это повышение температуры, но эти скорости при этом настолько низкие, что стоимость материала становится недоступной для промышленного использования. Действительно, при переходе от диаметра 6 мм до диаметра около 0,6 мм (т.е. отношение площади поперечного сечения 100:1) необходимо 30-50 последовательных операций волочения (при условии, что площадь поперечного сечения каждый раз уменьшается на 9-15%), и более точно около 50 операций, чтобы ограничить количество точек нагрева, в дополнение к промежуточным термообработкам, которые также необходимы.

Азотсодержащие стали сложно изготавливать, трудно и дорого реализовать, и, следовательно, они вызывают незначительный интерес в области точного или общего машиностроения, единственной известной областью применения является ортодонтия, протезирование и электротехника (бандажные кольца двигателей или генераторов), следовательно, по существу применение в общей или тяжелой технике. Теоретические специфические свойства азотсодержащих сталей сталкиваются, таким образом, с практической реализацией.

Поэтому невозможно использовать любой тип азотсодержащих · сталей для изготовления часовых пружин из-за этих недостатков и важно сделать очень точный выбор, чтобы изготовить материал, используемый в качестве исходного материала проволоки, обычно диаметром около 0,60-1,00 мм, которую затем перерабатывают холодной прокаткой для получения пружины по существу прямоугольного сечения.

Проблема производителя часовых пружин таким образом состоит в том, чтобы найти сплав, имеющий подходящее содержание азота и углерода, позволяющий сначала изготовить исходный материал проволоки, имеющей диаметр в несколько десятков миллиметров, и затем профилированную пружину, имеющую по существу прямоугольное сечение и толщину несколько сотых миллиметра.

Хотя очевидной особенностью часовых пружин являются их конкретные размеры, еще одна особенность состоит в их применении в очень специфических условиях усталости металла: эти пружины постоянно подвергается воздействию сил, близких к их пределу разрушения, который известен как олигоциклическая усталость. Материал, работающий в условиях олигоциклической усталости, должен быть особенно идеальным, чтобы предотвратить любое преждевременное разрушение после уменьшенного количества циклов.

Изучение сплавов, которые в теории могли бы быть пригодными для изготовления часовых пружин, логически относится к аустенитным сплавам с гранецентрированной кубической структурой.

Патент US 6682582 В1 на имя Speidel BASF описывает различные сплавы с высоким содержанием хрома (16-22%), 0,08-0,30 мас. % углерода и 0,30-0,70 мас. % азота, и менее 9% марганца и менее 2% молибдена.

Корейский патент KR 20090092144 на имя Korea Institute of Machinery & Materials раскрывает марганец-хром-никель-молибденовый сплав с общим массовым содержанием углерода и азота 0,60-0,90 мас. %, в частности, в некоторых сплавах семейства с содержанием углерода менее 0,45 мас. % и содержанием азота менее 0,45 мас. % В заявке WO 2011/007921 А1 га имя того же института раскрывается аустенитный сплав из нержавеющей стали с высокой механической прочностью и очень хорошей коррозионной стойкостью, с 8 до 12% марганца, между 15 и 20% хрома, от 0 до 2% никеля, в общей сложности содержание по массе углерода и азота в интервале от 0,6 до 1,0%, от 0 до 4% вольфрама, от 0 до 2% молибдена, остальное железо и неизбежные примеси. В этом документе WO 2011/007921 A1 некоторые сплавы включают более 0,3% азота, в сочетании с другими ограничениями по содержанию азота, и, в частности, с подробными примерами в таблице 1 этого документа, которые показывают, в частности, отношение C/N, которое всегда выше 0,82 и, в основном, выше 1.

Документ JP Н02156047 на имя Nippon Steel Corp раскрывает сплав с 5-25% марганца, 15-22% хрома, 0,10%-0,30% углерода и 0,3%-0,6% азота.

Выбор сплава, который действительно может быть использован в производстве часовых пружин, является трудным, сталкивается с богатством литературы. Большое количество документов описывает сплавы, которые только в теории могут быть подходящими, так как они являются аустенитными сплавами, которые представляются имеющими необходимые свойства, такие как документы JP №2004137600 А на имя Nano Gijutsu Kenkyusho, JP 2009249658 A на имя Daido Steel Co Ltd, FR 2776306 A1 на имя Ugine Savoie SA или DE 19607828 A1 на имя VSG EN & Schmiedetechnik GmbH.

Понятно, что, хотя все сплавы, описанные в этих документах, теоретически могут быть подходящими, очень немногие из них удовлетворяют требованиям специалистов в данной области техники к формованию, которые затем должны предпринять тщательное тестирование, чтобы сделать выбор и проверить каждый выбранный сплав в реальных условиях производства, что не возможно для простого читателя этих документов.

Более конкретно, заводную пружину, приводной элемент механических часов, изготавливают из металлической полосы, а затем наматывают на оправку и размещают внутри пружинного барабана. Документ

Исследование по часовым механизмам и часам, выполненное Vernot, Bovay,

Обычное производство спиральных пружин, в частности, заводных пружин из исходного материала проволоки, имеющей диаметр в несколько десятков мм (которая уже является продуктом переработки чрезвычайно длительного и сложного процесса, как описано выше) проходит в несколько этапов:

- прокатка металлической проволоки для получения полосы,

- разрезание полосы на участки определенной длины также с возможной вырубкой ушка на ее одном конце,

- формирование витка в конце полосы, содержащей сквозное отверстие, чтобы обеспечить крепление полосы к оправке (либо через отверстие, выполненное в полосе, если оправка содержит крюк, или за счет трения между полосой и оправкой). Эту стадию осуществляют в два этапа:

- формирование второго витка, который на практике является спиральным с увеличивающимся радиусом на протяжении 0,75 оборота, чтобы центрировать отверстие в барабане, когда пружина развернута.

- ламинирование остатка полосы в противоположном от отверстия направлении;

- фиксация фланца;

- размещение внутри барабана.

Особенность заводной пружины в том, что материал работает при своем максимальном напряжении по криволинейной абсциссе из-за деформации, приданной в течение первой намотки. Если пружина удаляется из барабана, равновесная форма скрипичного ключа возникает в результате первой намотки.

Для разработчика часов, стремящегося изготавливать пружины с хорошей стойкостью и удовлетворительной долговечностью, которые могут производиться надежно и, в частности, воспроизводимым образом, трудность заключается в выборе или разработке сплава, который включает получение необходимых характеристик и возможность производить спиральные пружины, включающие, по меньшей мере, одну область толщиной менее 0,200 м, и/или включающие, по меньшей мере, одну область, имеющую радиус кривизны менее 2,15 мм и, в частности, менее 0,75 мм или даже 0,60 мм. Следовательно, разработчик часов не может просто выбрать сплав из каталога на основе его теоретических физических характеристик, но должен проверить определенный диапазон вторичных операций, с одной стороны с проволокой, служащей в качестве исходного материала, а с другой стороны с готовой пружиной и набором параметров состава и обработки сплава, что обеспечивает производство заготовок проволоки и пружин этого типа.

Краткое изложение существа изобретения

Целью настоящего изобретения является изготовление пружины для часов или ювелирного изделия, в частности, спиральной пружины, такой как заводная пружина или ударная пружина или т.п., или плоской пружины, такой как перемычка, амортизатор или т.п., имеющие улучшенную пластичность, которые являются менее дорогостоящими и легче в производстве в промышленном масштабе, по сравнению с обычными сплавами, используемыми для изготовления пружин этого типа.

Действительно, известные сплавы с высоким содержанием азота (более 1 мас. %) обеспечивают высокие механические свойства, но их обработка затруднена, поскольку сплав с высоким содержанием азота является хрупким, и кинетика выделения нитрида хрома очень быстрая, что усложняет применение этого типа сплава.

Таким образом, изобретение относится к пружине для часов или ювелирного изделия из нержавеющей стали, включающей основу, сформированную железом и хромом, с гранецентрированной кубической аустенитной структурой и супер-аустенитного типа, включающей марганец и азот, характеризующейся тем, что, по меньшей мере, в области ее минимальной толщины, указанная пружина имеет толщину менее 0,20 мм, и дополнительно характеризующейся тем, что массовый состав сплава включает:

- хром: минимальное значение 15%, максимальное значение 25%;

- марганец: минимальное значение 5%, максимальное значение 25%;

- азот: минимальное значение 0,40%, максимальное значение 0,75%;

- углерод: минимальное значение 0,10%, максимальное значение 1,00%;

- с общим содержанием (С+N) углерода и азота 0,40%-1,50 мас. %;

- с соотношением углерода к азоту (C/N), составляющим 0,125-0,550;

- примеси и дополнительные металлы за исключением железа: минимальное значение 0%, максимальное значение 12,0%;

- железо: до 100%.

Изобретение также относится к заводной пружине, включающей, по меньшей мере, одну пружину этого типа.

Изобретение также относится к часам, в частности, часам, включающим, по меньшей мере, одну такую заводную пружину и/или пружину этого типа.

За счет низкого содержания азота, высокие механические свойства могут быть получены добавлением углерода, с одновременным улучшением промышленного применения сплава. Низкое содержание азота улучшает, в частности, пластичность сплава. Кроме того, присутствие дополнительного углерода может обеспечить образование карбидов, которые улучшают механические свойства сплава.

Когда используется этот сплав для изготовления заводной пружины, используемой в качестве источника энергии для работы механических часов, его улучшенная пластичность позволяет уменьшить диаметр витка и, следовательно, увеличить при заданном диаметре заводного барабана, запас хода.

Краткое описание чертежей

Другие признаки и преимущества изобретения станут очевидными из нижеследующего подробного описания со ссылкой на прилагаемые чертежи, на которых:

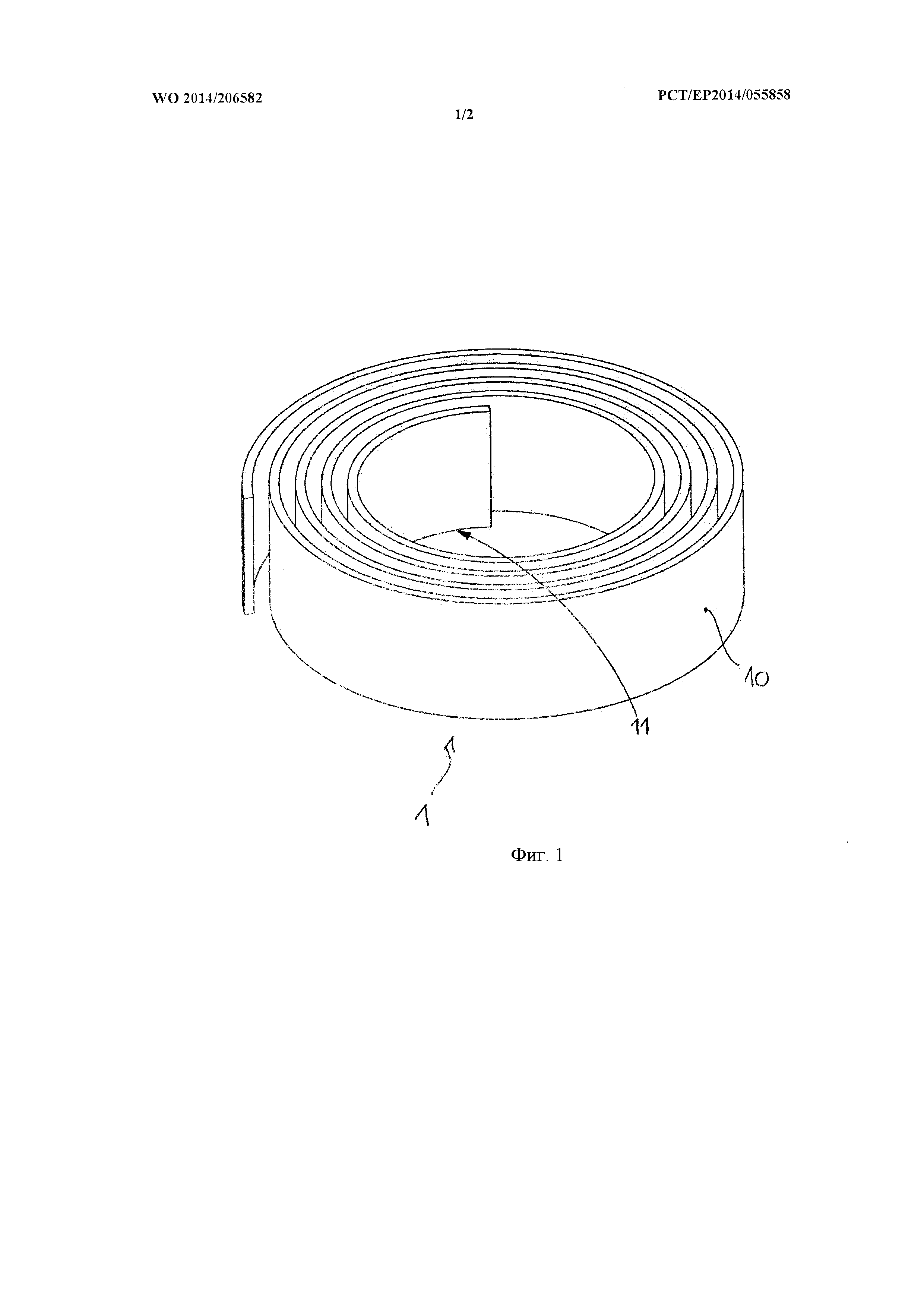

- Фиг. 1 представляет схематичный вид в перспективе заводной пружины в соответствии с изобретением, при этом внутренний участок витка и наружный участок для крепления фланца подробно не показаны.

- Фиг. 2 представляет заводную пружину в соответствии с изобретением, в ее свободной форме скрипичного ключа, по существу с линейным участком в области с обратной вогнутостью.

- Фиг. 3 показывает схематический вид часов, включающих заводную пружину, снабженную пружиной согласно изобретению.

Подробное описание предпочтительных осуществлений

Изобретение относится к области механических часов и, в частности, пружинам для накопления энергии, пружине возврата или амортизатору: спиральным пружинам, таким как заводная пружина или ударная пружина, или т.п. или плоским пружинам, таким как перемычки, амортизатор или т.п.

Целью настоящего изобретения является решения проблемы производства часовых пружин, имеющих чрезвычайную долговечность, малые размеры и, в частности, спиральных пружин, имеющих толщину менее 0,200 мм.

Для проверки теоретически подходящих сплавов и определения параметра(ов), обеспечивающих возможность реализации искомых характеристик и размеров требуются очень длительные испытания.

Более конкретно, проблема усиливается при изготовлении спиральной пружины 1, имеющей внутреннюю спираль 11 присоединенную, в случае заводной пружины, к стержню или оправке 50 очень малого диаметра, менее 4,3 мм и, в частности, менее 1,5 мм или даже менее 1,2 мм в так называемых заводных пружинах с "уменьшенным диаметром валика", или в случае пружины баланса спускового механизма с гнездом камня, имеющим очень малый диаметр, в частности менее 1,5 мм. Металлургические испытания, в частности, сосредоточены на максимальных значениях удлинения.

Экспериментальные данные показывают, что пригодность для изготовления спиральной пружины непосредственно связана с отношением C/N, между массой углерода и азота в сплаве, которое должно быть в пределах определенного диапазона, и с абсолютной и относительной максимальной массой углерода и азота. Это производство обычно включает изготовление заготовок, включающее превращение литой заготовки сплава путем ковки, прокатки и, возможно волочением или волочением проволоки, чтобы получить катанку, имеющую диаметр около 6 мм, которую затем зачищают и очищают до начала ряда других операций волочения проволоки с промежуточной рекристаллизацией за счет тепловых обработок. Затем проводят отделочный процесс, который может включать, по меньшей мере, еще одно волочение проволоки, и, по меньшей мере, одну холодную прокатку, затем определенные отделочные операции для придания геометрии спирали в свободном профиле, известном как скрипичный ключ.

Характерной трудностью изготовления спиральной часовой пружины 1 является создание, по меньшей мере, одной области, имеющей очень низкий радиус кривизны, в частности, радиус кривизны менее 2,15 мм.

Частным случаем является заводная пружина, имеющая уменьшенный диаметр валика, то есть с коэффициентом К менее 9: во время обычного изготовления пружины, на экспериментальной основе, фактор К (отношение оси валика к толщине полосы пружины) составляет 9-16, чтобы обеспечить продукт, не являющийся хрупким, и который может быть изготовлен. Теория часового производства рекомендует коэффициент К 10-16, со значением 11, которое наиболее широко используется. Любое уменьшение коэффициента К позволяет существенно увеличить количество витков заводной пружины, для эквивалентного внешнего объема и, таким образом, увеличить запас хода часов. Это уменьшение связано с минимизацией диаметра валика, значительно ниже величины 2,15 мм, и в частности, ниже значения 1,5 мм, что подразумевает, что сплав выбран и его обработка должна обеспечить создание радиуса кривизны всего лишь 2,15 мм или менее без разрушения или ослабления пружины в течение длительного времени. Проблема аналогична для пружины баланса спускового механизма, в котором внутренний виток опирается на гнездо камня, имеющее размеры, сравнимые с валиком заводной пружины.

Изобретение позволяет определять стальной сплав, пригодный для изготовления часовых пружин, в частности, для заводной пружины или пружины баланса спускового механизма, имеющих улучшенную пластичность и которые легче изготавливать в промышленном масштабе по сравнению со сплавами известного уровня техники.

Поэтому изобретение относится к пружине 1 для часов или ювелирного изделия из нержавеющей стали, включающей основу, сформированную из железа и хрома, с аустенитной гранецентрированной кубической структурой и включающей марганец и азот.

В соответствии с изобретением, по меньшей мере, в области ее наименьшей толщины пружина 1 имеет толщину менее 0,20 мм,

В соответствии с изобретением массовый состав сплава пружины 1 следующий:

- хром: минимальное значение 15%, максимальное значение 25%;

- марганец: минимальное значение 5%, максимальное значение 25%;

- азот: минимальное значение 0,10%, максимальное значение 0,90%;

- углерод: минимальное значение 0,10%, максимальное значение 1,00%;

- с общим содержанием (С+N) углерода и азота 0,40%-1,50 мас. %;

- с соотношением углерода к азоту (C/N) 0,125-0,550;

- примеси и дополнительные металлы за исключением железа: минимальное значение 0%, максимальное значение 12,0%;

- железо: до - 100%.

Более конкретно, общее содержание углерода и азота составляет 0,4-1,5%, и отношение углерода к азоту составляет 0,125-0,5.

В определенном осуществлении содержание азота составляет 0,40-0,75 мас. %.

В определенном осуществлении содержание азота составляет 0,45 - 0,55 мас. %.

В определенном осуществлении содержание углерода составляет 0,15-0,30 мас. %.

В определенном осуществлении содержание углерода составляет 0,15-0,25 мас. %).

В определенном осуществлении общее содержание (С+N) углерода и азота составляет 0,60-1,00 мас. %.

В определенном осуществлении общее содержание (С+N) углерода и азота составляет 0,60-0,80 мас. %.

В определенном осуществлении отношение углерода к азоту (C/N) составляет 0,250-0,550.

В более конкретном осуществлении отношение углерода к азоту (C/N) составляет 0,270-0,550.

Более конкретно общее содержание углерода и азота составляет 0,4-1,5%, и отношение углерода к азоту составляет 0,125-0,5.

Выбор интервала, в котором одновременно:

- общее содержание (С+N) углерода и азота составляет 0,60-0,80 мас. %; и

- отношение углерода к азоту (C/N) составляет 0,270-0,550;

является особенно предпочтительным в отношении потерь энергии.

В соответствии с предпочтительным осуществлением общее содержание углерода и азота в сплаве составляет 0,6-1 мас. %, и отношение углерода к азоту в сплаве составляет 0,35-0,5.

В соответствии с предпочтительным осуществлением общее содержанием углерода и азота в сплаве составляет 0,75-1 мас. %, и отношение углерода к азоту в сплаве составляет 0,4-0,5.

В определенном осуществлении содержание хрома, который присутствует для обеспечения коррозионной стойкости (которая исторически является серьезной проблемой для стабильности часовых пружин, в частности, заводных пружин), составляет 16,0-20,0 мас. %

В определенном осуществлении содержание хрома составляет 16,0-17,0 мас. %

В соответствии с предпочтительным осуществлением содержание хрома в сплаве составляет 16-20 мас. % и содержание углерода составляет 0,15-0,3 мас. %

В соответствии с другим предпочтительным осуществлением содержание марганца в сплаве составляет 10-16 мас. % и предпочтительно 11-13% и содержание ниобия составляет менее 0,25 мас. %

В соответствии с конкретным составом, по меньшей мере, один из указанных дополнительных металлов является цементирующим элементом, выбранным из группы, включающей молибден, вольфрам, ванадий, ниобий, цирконий и титан, замещающим эквивалентную массу железа в сплаве, с содержанием 0,5-10,0 мас. % Содержание примесей или других дополнительных металлов за исключением железа, поэтому ограничивается 3% и, в частности, 2%.

В определенном осуществлении, по меньшей мере, один цементирующий элемент является молибденом с содержанием 2,5-4,2 мас. % Молибден улучшает стойкость к коррозии и точечной коррозии; это обеспечивается выделением карбидов молибдена. В определенном осуществлении содержание молибдена составляет 2,6%-2,8 мас. %

Согласно другому осуществлению сплав включает также вплоть до 0,5 мас. %, по меньшей мере, один другой цементирующий элемент, отличный от молибдена, взятый из группы, включающий вольфрам, ванадий, ниобий, цирконий, титан, замещающий эквивалентную массу железа в сплаве, и содержание никеля в сплаве предпочтительно составляет менее 0,5 мас. %

В определенном осуществлении общее содержание примесей и дополнительных металлов, за исключением железа, составляет 0-6,0 мас. %

В определенном осуществлении общее содержание примесей и дополнительных металлов, за исключением железа, составляет 0-3,0 мас. %

В определенном осуществлении один из дополнительных металлов является никелем. Подобно марганцу никель способствует формированию аустенитной фазы и улучшает растворимость. Для пружины, применяемой в механизме, не имеющем контакта с кожей пользователя, можно ввести несколько процентов никеля в сплав без каких-либо негативных последствий для пользователя. В определенном осуществлении содержание никеля составляет 0-0,10 мас. %

В определенном осуществлении одним из дополнительных металлов является ниобий с содержанием 0-0,25 мас. %

Аустенитная структура этого типа сплава, действительно необходима для пружины, благодаря хорошей холодной деформации, которую она обеспечивает. Другим преимуществом этой структуры, которое весьма значительно при работе часов, связано с немагнитной природой аустенита, в отличие от феррита или мартенсита.

Кроме того, выбор относительно низкого отношения C/N, в частности, менее 0,550 обеспечивает преимущество присутствия углерода, и проявляет, по сравнению с более высоким отношением C/N, при той же общей С+N, более широкие возможности сплава принимать аустенитную структуру, как показано на фазовых диаграммах в литературе. Точно так же, содержание азота, которое не слишком низкое, предотвращает от нахождения в ферритной области.

Изобретение обеспечивает более экономичное, чем в известном уровне техники, производство часовых пружин, которые имеют высокое содержание азота, делая их обработку трудной и дорогой. Действительно, в таком случае, способы обработки должны выполняться при высоком давлении (несколько атмосфер) и/или с помощью добавок.

Именно поэтому целесообразно заменить одну часть азота углеродом. Известно, что температура перехода хрупкость-пластичность ТТ рассматриваемого типа нержавеющего сплава время приблизительно соответствует правилу, по которому значение ТТ в градусах Кельвина пропорционально в целом первому члену, содержание азота умноженное на 300, и второму члену, содержание углерода умноженное на 100.

Любая замена азота углеродом дает таким образом непосредственный эффект уменьшения температуры перехода хрупкость-пластичность. Действительно, использование низкого содержания азота, на уровне самого низкого уровня содержания азота в сплавах известного уровня техники, позволяет сохранять высокие механические свойства добавлением углерода, путем формирования карбидов, повышая при этом промышленную применимость сплава. Низкое содержание азота улучшает, в частности, пластичность сплава. Снижение содержания азота также благоприятно в отношении выделения нитрида.

Когда сплав по изобретению используется для изготовления пружины, используемой в качестве источника энергии в механических часах, его преимущество заключается в улучшенной пластичности, что позволяет снизить диаметр отверстия, и, следовательно, должно увеличить запас хода при заданном диаметре пружинного барабана.

Что касается промышленного производства, получение сплава, содержащего и углерод и азот в этих количествах и пропорциях, может проводиться при атмосферном давлении, что представляет собой явное экономическое преимущество. Это определенное содержание углерода и азота, выбранное для изобретения, представляют собой хороший компромисс, в котором сплав включает достаточное количество азота, чтобы стабилизировать аустенитную структуру, и эти конкретные составы обеспечивают наиболее стабильные сплавы.

Выбором конкретных осуществлений сплава, получены определенные составы, особенно подходящие для часовых пружин, и более конкретно для заводных пружин, с приемлемыми затратами на разработку, способом, не имеющим каких-либо особых осложнений, с очень хорошими механическими характеристиками, высокой коррозионной стойкостью, низкой пластической деформацией и высокой долговечностью. Конкретный массовый состав включает:

- хром: минимальное значение 16,0%, максимальное значение 17,0%;

- марганец: минимальное значение 9,5%, максимальное значение 12,5%;

- азот: минимальное значение 0,45%, максимальное значение 0,55%;

- углерод: минимальное значение 0,15%, максимальное значение 0,25%;

- с общим содержанием (С+N) углерода и азота 0,60-0,80 мас. %;

- с соотношением углерода к азоту (C/N) 0,27-0,55;

- молибден: минимальное значение 2,6%, максимальное значение 2,8%;

- примеси и дополнительные металлы за исключением железа: минимальное значение 0%, максимальное значение 3,0%;

- железо: до 100%.

Полученная таким образом пружина 1, имеет аустенитную структуру с высокой механической прочностью и проявляет высокую усталостную прочность, высокую коррозионную стойкость и является немагнитной.

При использовании в качестве спиральной часовой пружины, в заводном или спусковым механизме, пружина 1 включает, по меньшей мере, одну область, имеющую радиус кривизны менее 2,15 мм.

В предпочтительном применении, пружина 1 в соответствии с изобретением является спиральной пружиной и, в частности, заводной пружиной или пружиной баланса спускового механизма.

Более конкретно, данная пружина 1 включает внутреннюю спираль 11, которая имеет радиус кривизны менее 2,15 мм, в частности, менее 0,75 мм.

Более конкретно, в области малых толщин, и особенно на внутренней спирали 11, пружина 1 имеет толщину менее 0,20 мм, в частности, менее 0,06 мм.

На фиг. 1 показан частный случай, когда пружина 1 представляет спиральную заводную пружину 10.

Фиг. 2 иллюстрирует часовую заводную пружину, предназначенную для намотки по спирали вокруг оправки 50, и включающую полосу с первой внутренней спиралью 11, образующей первый виток, имеющей первую длину L1 между ее внутренним концом и точкой А, показанной на фиг. 2, и которая крепится на оправке 50 заданного теоретического радиуса RT.

В нижеследующем описании будут использованы следующие термины:

- первая спираль 1 или первый виток обозначает внутреннюю спираль пружины, которая предназначена для охвата валика барабана одним витком, и

- вторая спираль 2 или второй виток, часть пружины, которая находится непосредственно после этой первой спирали, имеющая начальное одинаковое направление вогнутости, что и первая спираль 1, в состоянии после изготовления, и перед сборкой на оправке и намоткой, в свободном и плоском состоянии, заводной пружины, согласно изобретению.

Сторона внутренней спирали 11 пружины, где она прикреплена к валику барабана будет называться как "входная сторона" и сторона внешней спирали 4, прикрепленной к барабану будет называться как "выходная сторона".

В соответствии с изобретением в начальном, после изготовления состоянии, и перед сборкой на оправке 50, и перед намоткой в свободной и плоском состоянии, пружина 10 включает, изнутри кнаружи, после первой внутренней спирали 11 вторую спираль 2, имеющую вторую длину L2 (между точкой А и точкой изгиба В, показанную на фиг. 2), и имеющую то же направление вогнутости, что и первая внутренняя спираль 11.

Намотка 4, имеющая направление вогнутости противоположное вогнутости внутренней спирали 11, создана у указанной второй спирали 2 после области изгиба 3.

Форма пружины 10 в соответствии с изобретением включает в любой точке вне этой области изгиба 3 локальный радиус кривизны RC, значение которого находится между минимальным локальным радиусом кривизны RCMIN и максимальным локальным радиусом кривизны RMAX.

Локальный радиус кривизны RC выше, чем минимальный локальный радиус кривизны RCMIN для того, чтобы полоса пружины 10 подвергалась максимальному напряжению в каждой точке по ее криволинейной абсциссе с ее первой намотки.

Локальный радиус кривизны RC ниже, чем максимальный локальный радиус кривизны RCMAX, чтобы предотвратить разрыв пружины 10 при размещении внутри барабана.

В предпочтительном случае с коэффициентом К менее 9, вторая длина L2 указанной второй спирали 2 рассчитывается для получения заранее определенного соотношения между теоретическим радиусом RT, с одной стороны, и средней толщиной ЕМ пружины 10 первой внутренней спирали 11, с другой стороны, это заранее определенное отношение должно быть ниже 9.

Для того чтобы иметь возможность изготовить пружину с уменьшенным внутренним диаметром (коэффициент К намного ниже 9), первый стандартный виток должен быть выполнен, с последующим вторым витком более 0,75 оборота таким образом, чтобы не превышать предела разрушения материал, когда он находится внутри барабана.

В частности, в конкретном применении к пружине 10, выполненной из сплава согласно изобретению, вторая фактическая длина L2 второй спирали 2 соответствует спирали, имеющей, по меньшей мере, один виток пружины 10, такой, чтобы уменьшить напряжение пружины 10, когда она впервые наматывается и используется в так называемом рабочем состоянии, и таким образом, чтобы уменьшить разницу в локальной кривизне, насколько это возможно, в любой момент между указанным начальным состоянием и указанным рабочим состоянием.

В качестве варианта можно работать с другими параметрами, в частности, но не ограничиваясь ими:

- истончение полосы вблизи к витку;

- применение конкретной термообработки вблизи к витку, чтобы улучшить пластичность материала;

- формование сплава, образующего пружину.

Изобретение не ограничивается обычной областью применения для пружин из данного материала.

Изобретение позволяет реализовать коэффициент К даже ниже, чем известные коэффициенты К для данного материала.

В конкретном применении изобретения в барабане с уменьшенным валиком, этот предопределенный коэффициент К меньше 9 и предпочтительно близок к 5 или 6.

Очень низкий коэффициент К является весьма предпочтительным, так как он позволяет повысить запас хода соответствующей пружины. Действительно, сэкономленный объем приводит к увеличению числа оборотов заводной пружины.

В частности, вторая фактическая длина L2 второй спирали 2 соответствует, по меньшей мере, двум оборотам пружины 10, чтобы уменьшить напряжение пружины 10, когда ее впервые наматывают для использования и приводят в рабочее состояние, и таким образом, чтобы уменьшить, насколько возможно, локальную разницу в кривизне в любой точке между начальным и рабочим состоянием.

Изобретение также относится к часовому барабану 100, включающему оправку 50, имеющей заданный теоретический радиус RT и, по меньшей мере, одну пружину 10 этого типа.

Изобретение также относится к часам 200, включающим, по меньшей мере, один барабан 100 и/или, по меньшей мере, одну пружину 1 или спиральную пружину 1 в соответствии с изобретением.

Реферат

Часовая пружина, в частности заводная пружина, выполненная из аустенитной нержавеющей стали на основе железа и хрома, толщина пружины составляет менее 0,20 мм и эта пружина включает по массе:- хром: минимальное значение 15%, максимальное значение 25%;- марганец: минимальное значение 5%, максимальное значение 25%;- азот: минимальное значение 0,40%, максимальное значение 0,75%;- углерод: минимальное значение 0,10%, максимальное значение 1,00%;- общее содержание (С+Ν) углерода и азота 0,40-1,50 мас. %;- массовое отношение углерода к азоту (C/N) 0,125-0,550;- примеси и дополнительные металлы за исключением железа: минимальное значение 0%, максимальное значение 12,0%;- железо: до 100%.3 н. и 29 з.п. ф-лы, 3 ил.

Комментарии