Вспомогательные элементы для переноса изображения - RU2675652C2

Код документа: RU2675652C2

Чертежи

Описание

Настоящее изобретение относится, в целом, к вспомогательным элементам для переноса изображения, состоящим из множества слоев, один из который представляет собой контрольный пленочный слой, состоящий из поперечно-сшитого алкоксиалкилированного полиамида.

УРОВЕНЬ ТЕХНИКИ

В процессе ксерографии световое изображение оригинала, подлежащего копированию, как правило, записывают в форме скрытого электростатического изображения на фоточувствительный или фотопроводящий элемент с последующим визуальным переводом скрытого изображения посредством нанесения дисперсного термопластичного материала, обычно называемого тонером. Видимое тонерное изображение может быть либо зафиксировано непосредственно на фоточувствительном элементе или фотопроводящем элементе, либо перенесено с любого из этих элементов на другую подложку, такую как лист плоской бумаги, с последующим закреплением, например, путем применения к изображению нагревания и давления.

Для закрепления или спекания материала тонера на элементе подложки, таком как бумага, посредством нагревания и под давлением, обычно необходимо повысить температуру тонера и одновременно приложить давление, достаточное для того, чтобы составляющие компоненты тонера стали липкими и могли образовывать единое целое. В области ксерографической и электрографической записи известно применение тепловой энергии для фиксации тонерных изображений на элементе подложки.

Один из подходов к спеканию тонерных изображений на подложке посредством нагревания и под давлением заключается в пропускании подложки с тонерными изображениями между двумя сдавливающими вальцовыми элементами, по меньшей мере один из которых нагревают изнутри. Например, подложка может проходить между валиком для термического закрепления и прижимным валиком. При эксплуатации системы закрепления спеканием такого типа, элемент подложки, на который электростатически налипает тонерное изображение, двигается через зазор между валками, при этом тонерное изображение контактирует с валком для термического закрепления, посредством чего происходит нагревание тонерного изображения в зазоре.

В целом, перенос проявленных тонерных изображений в электростатографических применениях осуществляют посредством электростатической индукции с применением генератора коронного разряда, при этом подложку, поддерживающую изображение, приводят в непосредственный контакт с проявленным тонерным изображением на фотопроводящей поверхности, а обратную сторону подложки, поддерживающей изображение, подвергают действию коронного разряда. Указанный коронный разряд обеспечивает образование ионов, имеющих полярность, противоположную полярности частиц тонера, в результате чего происходит электростатическое притяжение и перенос частиц тонера со светочувствительного элемента на подложку, поддерживающую изображение.

Процесс переноса заряженных частиц тонера с элемента, несущего изображение, в пишущем устройстве, таком как фотопроводник, на подложку, поддерживающую изображение типа листа бумаги, включает преодоление когезивных сил, удерживающих частицы тонера на элементе, несущем изображение. Поверхность контакта между поверхностью фотопроводника и подложкой, поддерживающей изображение, во многих случаях может быть неоптимальной или может быть неподходящей, поэтому в процессе переноса изображения с наличием пробелов или пропусков между проявленным изображением и подложкой, поддерживающей изображение, качество изображения может быть неприемлемым. Один из аспектов процесса переноса изображения ориентирован на нанесение и поддержание высокоинтенсивных электростатических полей в области переноса для преодоления когезивных сил, действующих на частицы тонера, расположенных на фотопроводящем элементе. Для физического отрыва и переноса заряженных частиц тонера без рассеивания или размывания проявляющего материала может быть необходимо тщательное и в некоторой степени затратное регулирование электростатических полей и других присутствующих сил.

Более конкретно, при ксерографическом электростатическом переносе изображения из тонерного порошка на копировальный лист необходимо, чтобы копировальный лист постоянно был в непосредственном контакте с изображением из тонерного порошка, проявленном на фотопроводящей поверхности. В частности, неплоские или негладкие подложки, поддерживающие изображение, такие как копировальные листы, которые подвергались неправильному обращению, воздействию окружающей среды или уже ранее уже подвергались операции фиксации, такой как спекание под действием температуры и/или давления, как правило, демонстрируют несовершенный контакт с поверхностью фотопроводника. Кроме того, если копировальный лист смят, то он, как правило, не может быть в непосредственном контакте с фотопроводящей поверхностью, и между проявленным изображением на фотопроводящей поверхности и копировальным листом возникают пробелы или пропуски. При наличии пробелов или пропусков между проявленным изображением и копировальной подложкой, как правило, тонер не переходит через указанные пропуски, что вызывает непостоянную эффективность переноса, а области со слабым переносом или его отсутствием обусловливают явление, известное как гашение переноса изображения.

Гашение переноса изображения является нежелательным, поскольку части проявленного тонерного изображения не могут быть точно воспроизведены на бумаге в области очищающего ракельного ножа или вспомогательного элемента для переноса изображения, который контактирует с фотоэлементом, и очищающий ракельный нож в большинстве случаев собирает остаточные загрязнения и тонер с поверхности фотоэлемента. Таким образом, в следующем цикле печати остаточные загрязнения, которые есть на очищающем элементе или на вспомогательном элемента для переноса изображения, переносятся на обратную сторону бумаги, что приводит к неприемлемым дефектам качества печати. Для осуществления, по существу, однородного контакта бумаги или других подложек, поддерживающих изображение, с бумагой или поверхностью, несущей изображение, используют механические устройства, такие как вальцы.

С появлением многоцветной электрофотографии стало необходимым применение конструкции, которая содержит множество узлов формирования изображения. В одном из примеров конструкции с множеством узлов формирования изображения используют систему «изображение на изображение» (IOI), в которой фоточувствительный элемент перезаряжают, повторно визуализируют и проявляют для каждого цветоделенного изображения. Указанные стадии заряда, визуализации, проявления и перезаряда, повторной визуализации и повторного проявления с последующим переносом на бумагу могут быть выполнены за один цикл фотоэлемента в так называемых однопроходных аппаратах, тогда как многопроходные конструкции создают каждое цветоделение с одним зарядом, визуализацией и проявлением, с отдельными операциями переноса для каждого цвета.

В однопроходных цветных аппаратах необходимо обеспечить минимально возможное смещение фотоэлемента, чтобы погрешности движения не передавались через ремень, вызывая проблемы качества изображения и регистрации цветоделения. Одно из мест, в котором может происходить указанное смещение, представляет собой область выхода листа из направляющего устройства после его контакта с фотоэлементом для переноса проявленного изображения. Указанное смещение, которое зачастую называют поворотом задней кромки, может вызывать дефекты изображения на листе в результате движения листа во время переноса, обусловленного высвобождением энергии из-за изгибающих сил листа. В частности, в копировальных и печатающих устройствах, работающих с бумагой различной массы и размеров, трудно обеспечить такое направляющее устройство для бумаги, которое бы обеспечивало правильное расположение листа любой массы и размера, не вызывая колебания листа после его контакта с фотоэлементом.

Существует необходимость в элементах и способах, которые, по существу, предотвращают или минимизируют представленные недостатки.

Кроме того, существует необходимость во вспомогательных элементах для переноса изображения, которые являются износостойкими и могут быть использованы в течение более продолжительного периода времени без необходимости в замене.

Кроме того, существует необходимость в контрольных пленках, имеющих плоскую ориентацию, обладающих улучшенной износостойкостью и сопротивлением стиранию и имеющих требуемые характеристики сопротивления.

Кроме того, существует необходимость во вспомогательных элементах для переноса изображения, которые являются приемлемыми с точки зрения экологии и которые не содержат токсичных растворителей, таких как метиленхлорид, при этом указанные элементы могут быть изготовлены экономично и эффективно при снижении количества потребляемой энергии.

Существует также необходимость во вспомогательных элементах для переноса проявленного тонерного изображения, которые обеспечивают постоянный контакт между фотопроводником и подложкой, на которую переносят проявленное тонерное изображение, а также в устройстве для улучшения контакта между копировальным листом и проявленным изображением, расположенным на фотопроводящем элементе.

Другая необходимость заключается в обеспечении ксерографических печатающих систем, в том числе многоцветных генерирующих систем, в которых выбран вспомогательный элемент для переноса изображения, который поддерживает достаточное постоянное давление на подложке, на которую переносят проявленное изображение, и в которых, по существу, исключены воздушные зазоры между подложкой и фотопроводником, главным образом, из-за того, что наличие воздушных зазоров может вызывать воздушное прерывание в области переноса.

Кроме того, существует необходимость во вспомогательных элементах для переноса изображения, которые обеспечивают подходящий и полный контакт проявленного тонерного изображения, находящегося на фотопроводнике, и подложки, на которую переносят проявленное изображение.

Дополнительно существует необходимость во вспомогательных элементах для переноса изображения, которые содержат износостойкие композиции без формальдегида, компоненты которых могут быть изготовлены экономично и эффективно при снижении количества потребляемой энергии.

Дополнительно существует необходимость в многослойных вспомогательных элементах для переноса изображения, которые в качестве одного из слоев содержат контрольную пленку на стороне, подвергаемой воздействию дикоротрона/коронного разряда, компоненты которых обладают превосходными и заранее выбираемыми характеристиками удельного сопротивления, при этом указанная контрольная пленка является износостойкой и стойкой к истиранию.

Существует также необходимость во вспомогательных элементах для переноса изображения, в которых слой контрольной пленки может быть получен экономичным способом экструзии.

Кроме того, существует необходимость во вспомогательных элементах для переноса изображения, которые наряду с превосходной износостойкостью обеспечивают достаточное постоянное давление на лист подложки и полный контакт подложки с проявленным тонерным изображением на фотопроводнике, при этом указанные элементы обеспечивают механическое давление, составляющее примерно 20 процентов от его функции, и электростатическое давление/распределение, составляющее примерно 80 процентов от его функции, и при этом полный перенос с фотопроводника на лист с проявленным тонерным изображением обеспечивает, например, от примерно 90 до примерно 100 процентов, от примерно 90 до примерно 98 процентов, от примерно 95 до примерно 99 процентов и в некоторых вариантах реализации изобретения примерно 100 процентов переноса проявленного тонерного изображения на лист или подложку, и при этом минимизировано или исключено получение смазанных готовых изображений.

Кроме того, существует необходимость в композитных вспомогательных ракельных ножах для переноса изображения, которые преодолевают или минимизируют проблемы, связанные с однокомпонентным ракельным ножом, поскольку чтобы однокомпонентный ракельный нож был достаточно гибким для предотвращения повреждения изображения, он не обеспечивает давление контакта с обратной стороны листа, достаточное для обеспечения полного переноса изображения, что приводит к появлению гашений переноса и искажению цвета.

Кроме того, существует другая необходимость во вспомогательных элементах для переноса изображения, которые содержат контрольные пленки, где указанные элементы подходят для устройств электрофотографической визуализации, включая цифровую печать, где скрытое изображение создается модулированным лазерным пучком, или ионографическую печать, и где заряды осаждаются на поверхности, удерживающей заряд, в ответ на созданные или хранящиеся в электронном виде изображения.

Кроме того, существует необходимость в ксерографической системе, содержащей улучшенный вспомогательный ракельный нож для переноса изображения (TAB), который используют вместе с коронатором для осуществления переноса, например, посредством эффективного движения тонера с фотопроводящей среды, и при этом TAB действует для обеспечения механического давления и электростатического давления/распределения, причем электростатическое давление/распределение достигается за счет применения контрольной пленки, содержащей описанную поперечно-сшитую смесь для указанного слоя на поддерживающей подложке.

Эти и другие потребности могут быть удовлетворены в вариантах реализации изобретения со вспомогательными элементами для переноса изображения и их компонентами, описанными в настоящем документе.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Описан вспомогательный элемент для переноса изображения, содержащий множество слоев, один из которых представляет собой контрольный пленочный слой, состоящий из поперечно-сшитого алкоксиалкилированного полиамида.

Описан также композитный вспомогательный ракельный нож для переноса тонера, содержащий множество связанных слоев, в том числе связанный контрольный пленочный слой, состоящий из слоя поперечно-сшитой смеси алкоксиалкилированного полиамида, находящегося на полимерном слое подложки из полиалкилентерефталата, сложного полиэфира или их смесей; и дополнительно содержащий смесь по меньшей мере одного проводящего компонента, по меньшей мере одного катализатора, по меньшей мере одного полисилоксанового полимера и поливинилбутираля.

Дополнительно описан ксерографический способ для обеспечения, по существу, однородного контакта между копировальной подложкой и проявленным тонерным изображением, расположенным на визуализирующем элементе, включающий обеспечение указанного контакта за счет использования вспомогательного гибкого ракельного ножа для переноса тонера, который содержит множество адгезивных связанных слоев, где указанный гибкий вспомогательный ракельный нож для переноса тонера выполнен с возможностью движения из нерабочего положения, отстоящего от визуализирующего элемента, в рабочее положение в контакте с копировальной подложкой на визуализирующем элементе, приложение давления в отношении копировальной подложки в направлении визуализирующего элемента, при этом множество слоев содержит по меньшей мере один контрольный пленочный слой, состоящий из смеси поперечно-сшитого алкоксиалкилированного полиамида, проводящего компонента, кислотного катализатора, факультативного выравнивающего агента и поливинилбутиральной смолы, и при этом степень поперечного сшивания составляет от примерно 75 до примерно 100 процентов, и слой из указанной смеси находится на полимерной подложке из полиалкилентерефталата, сложного эфира или их смесей.

ГРАФИЧЕСКИЕ МАТЕРИАЛЫ

Следующие фигуры представлены для дополнительной иллюстрации вспомогательных элементов для переноса изображения и контрольных пленок, описанных в настоящем документе.

На фиг. 1 и фиг. 1A изображены иллюстративные профили вспомогательного элемента для переноса изображения согласно настоящему изобретению.

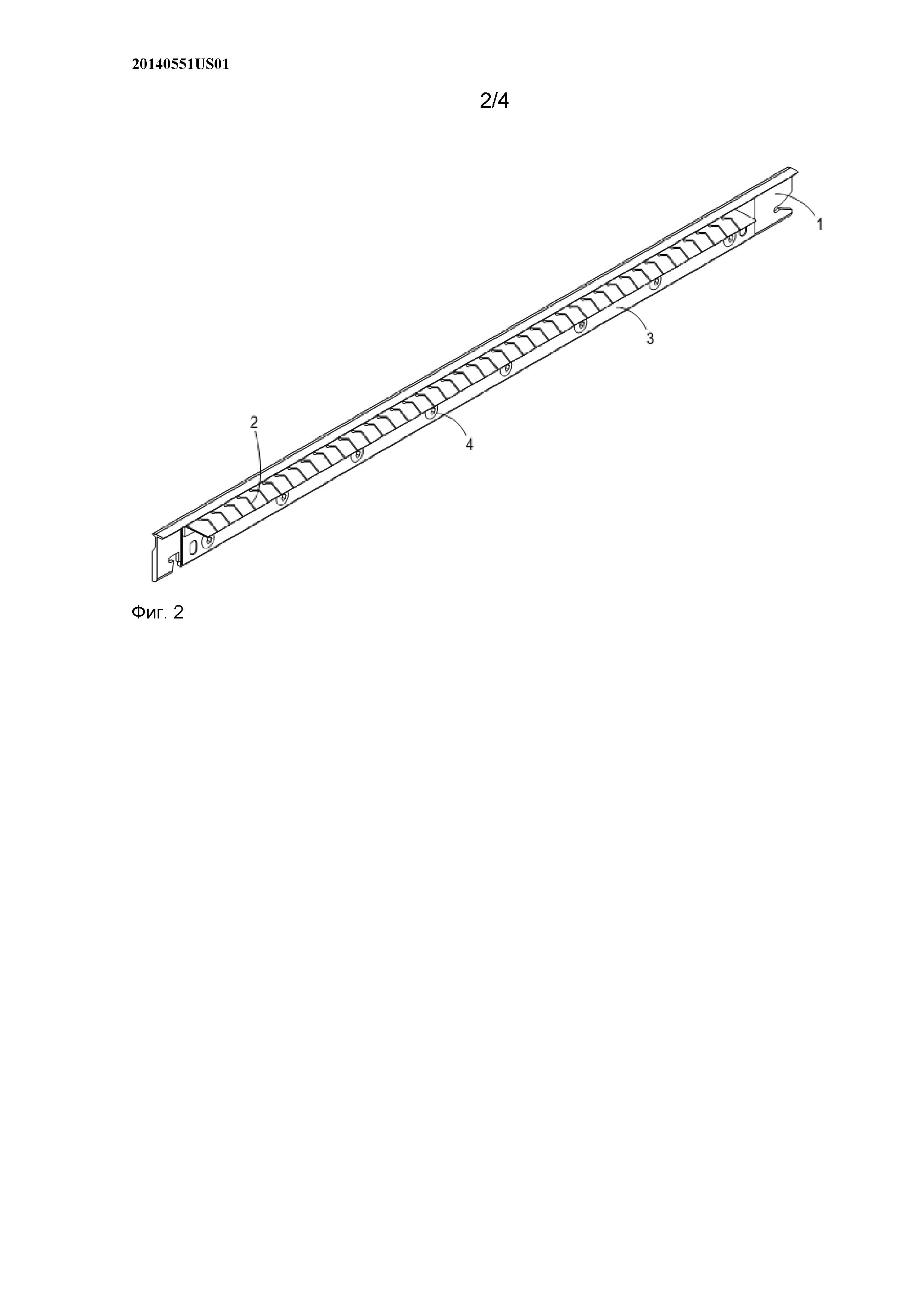

На фиг. 2 представлено иллюстративное изображение узла вспомогательного элемента для переноса изображения согласно настоящему изобретению.

На фиг. 3 представлено иллюстративное изображение лепестка вспомогательного элемента для переноса изображения согласно настоящему изобретению.

На фиг. 4 представлено иллюстративное изображение контрольной пленки или частично проводящей пленки согласно настоящему изобретению.

ВАРИАНТЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Описанные вспомогательные элементы для переноса изображения содержат факультативную поддерживающую подложку, такую как полимер, и поперечно-сшитый поверхностный слой, состоящий из алкоксиалкилированного полиамида, где указанные элементы или отдельный элемент обеспечивают давление в отношении копировальной подложки, такой как лист бумаги, для создания однородного контакта между копировальной подложкой и проявленным изображением, образованным на визуализирующем элементе, таком как фотопроводник. Вспомогательный элемент для переноса изображения, такой как, например, ракельный нож, придавливает копировальный лист и приводит его в контакт с по меньшей мере проявленным изображением на фотопроводящей поверхности для, по существу, полного исключения возможных пробелов или пустот между копировальным листом и проявленным изображением во время переноса проявленного изображения с фотопроводящей поверхности на копировальную подложку.

На фиг. 1 представлен профиль узла вспомогательного элемента для переноса изображения согласно настоящему изобретению. Более конкретно, на фиг. 1 изображена алюминиевая деталь 1 для прикрепления элемента, такого как ракельный нож (в настоящем документе иллюстрирован лепестковым узлом 2 вспомогательного элемента для переноса изображения), где указанная деталь 1 прикреплена к лепестковому узлу 2 вспомогательного элемента для переноса изображения, и где лепестковый узел 2 состоит из многослойного ножевого элемента, изображенного на фиг. 3, где цифровое обозначение 3 (представленное на фиг. 1, 1A и 2) представляет собой зажим из нержавеющей стали, обозначение 4 (представленное на фиг. 1, 1A и 2) представляет собой алюминиевую заклепку, посредством которой зажим 3 и заклепка 4 остаются неподвижными в лепестковом узле 2 между зажимом 3 и алюминиевой деталью 1, и где 1C и 2C представляют собой отстоящие друг от друга цельные ручки алюминиевой детали 1.

На соответствующей фиг. 1A изображены разобранные элементы или форма вспомогательных элементов для переноса изображения согласно настоящему изобретению, где обозначения 1, 2, 3, 4, 1C и 2C для указанной фиг. 1A являются такими же, что и обозначения, представленные на фиг. 1.

На фиг. 2 изображен другой профиль узла вспомогательного элемента для переноса изображения согласно настоящему изобретению, где обозначения 1, 2, 3 и 4 для указанной фигуры являются такими же, что и обозначения, представленные на фиг. 1, то есть изображена алюминиевая деталь 1 для прикрепления элемента, такого как ракельный нож, который изготовлен, например, в процессе экструзии, к лепестковому узлу 2 вспомогательного элемента для переноса изображения, и при этом лепестковый узел 2 содержит многослойный ножевой элемент, изображенный на фиг. 3, а цифровое обозначение 3 представляет собой зажим из нержавеющей стали, обозначение 4 представляет собой алюминиевую заклепку, посредством которой зажим и заклепка остаются неподвижными в лепестковом узле 2 между обозначениями 3 и 1.

На фиг. 3 изображены компоненты и состав лепесткового узла вспомогательного элемента для переноса изображения согласно настоящему изобретению. Более конкретно, на фиг. 3 изображен вариант реализации лепесткового узла 2 вспомогательного элемента для переноса изображения согласно настоящему изобретению. В частности, лепестковый узел 2 вспомогательного элемента для переноса изображения (изображенный ни фиг. 1, 1A и 2) содержит контрольный пленочный слой 1pa, который, в свою очередь, содержит полимерную подложку и алкоксиалкилированный полиамидный поперечно-сшитый полимер или смолу, и где в различных вариантах реализации слой 1pa состоит из двух неразделимых слоев. Лепестковый узел 2 вспомогательного элемента для переноса изображения дополнительно содержит факультативный верхний износостойкий слой 5pa, например, из полиолефинов, представленных в настоящем документе, и указанный элемент также может содержать факультативные адгезивные слои 6pa, 7pa, 8pa и 9pa между соответствующими парами слоев 1pa и 2pa, 2pa и 3pa, 3pa и 4pa, 4pa и 5pa, как показано на фиг. 3.

Слои 2pa, 3pa и 4pa состоят из подходящих полимеров, таких как, например, MYLAR®, MELINEX®, TEIJIN®, TETORON® и TEONEX®, которые представляют собой биаксиально ориентированные полиэфирные пленки, имеющиеся в продаже в составе различных финишных покрытий и в широком диапазоне толщин, и, более конкретно, из полиэтилентерефталатов. Эти и другие аналогичные полимеры, которые могут быть выбраны, имеются в продаже у компании E.I. DuPont или SKC Incorporated. Каждый из указанных слоев имеет эффективную толщину, составляющую, например, от примерно 1 до примерно 20 мил, от примерно 1 до примерно 12 мил, от примерно 5 до примерно 7 мил и, более конкретно, примерно 5 мил, где один мил равен 0,001 дюйма (0,0254 мм). Главная функция слоев 2pa, 3pa и 4pa заключается в обеспечении механической целостности лепестка вспомогательного элемента для переноса изображения и описанных вспомогательных элементов для переноса изображения.

На фиг. 4 изображены компоненты и состав контрольных пленочных компонентов вспомогательного элемента для переноса изображения согласно настоящему изобретению. Более конкретно, на фиг. 4 изображен вариант реализации контрольной пленки 1pa, состоящей из поддерживающего слоя 17 подложки и слоя 16, состоящего из поперечно-сшитой смеси алкоксиалкилированного полиамида 10, факультативной второй смолы, например, поливинилбутираля 10A, катализатора 11, факультативных проводящих компонентов или наполнителей 12, факультативных компонентов 13 из диоксида кремния, факультативных фторполимерных частиц 14, факультативных пластификаторов 15 и факультативных выравнивающих агентов 18, и где в различных вариантах реализации изобретения слои 16 и 17 представляют собой неразделимые слои.

Таким образом, в одном из вариантов реализации настоящего изобретения представлен вспомогательный элемент для переноса изображения, такой как ракельный нож, например, с частично проводящей поперечно-сшитой смесью, имеющей сопротивление, например, от примерно 1 x 105 Ом до примерно 1 x 1010 Ом, от примерно 1 x 107 Ом до примерно 1 x 109 Ом, от примерно 1 x 106 Ом до примерно 1 x 109 Ом, от примерно 1 x 108 Ом до примерно 9 x 108 Ом и, более конкретно, 5,1 x 108 Ом, измеренного при помощи омметра, и состоящий из поперечно-сшитой смеси алкоксиалкилированного полиамидного поверхностного покрытия, находящегося на факультативной поддерживающей подложке, и где указанная поперечно-сшитая смесь может дополнительно содержать вторую смолу, по меньшей мере один проводящий компонент, такой как технический углерод, оксиды металлов или смешанные оксиды металлов, проводящие полимеры, такие как полианилин, политиофен или полипиррол, катализатор, кремнийсодержащий или фторсодержащий выравнивающий агент, пластификатор, диоксид кремния и фторполимер, и где вспомогательный агент для переноса изображения имеет, например, от 1 до примерно 10 слоев, от примерно 2 до примерно 10 слоев, от примерно 2 до примерно 8 слоев, от 2 до примерно 5 слоев, от примерно 3 до примерно 7 слоев или от примерно 3 до примерно 5 слоев.

Поддерживающие подложки

Для создания вспомогательных элементов для переноса изображения, описанных в настоящем документе, могут быть выбраны различные поддерживающие подложки, такие как слой 17 подложки, примеры которых представляют собой поликарбонаты, сложные полиэфиры, полисульфоны, полиамиды, полиимиды, полиамидимиды, простые полиэфиримиды, полиолефины, полистиролы, поливинилгалогениды, поливинилиденгалогениды, полифенилсульфиды, полифенилоксиды, простые полиарилэфиры, простые полиэфирэфиркетоны, полиэтилентерефталатные полимеры (ПЭТ), полиэтиленнафталаты, их смеси и т.п.

Примеры подходящих сложных полиэфирных подложек включают MYLAR®, MELINEX®,TEIJIN®,TETORON®и TEONEX®, которые представляют собой биаксиально ориентированные сложные полиэфирные пленки, имеющиеся в продаже в составе различных финишных покрытий и в широком диапазоне толщин. Эти и другие аналогичные полимеры имеются в продаже у компании E.I. DuPont или SKC Incorporated.

Примеры поддерживающих подложек из поликарбонатного полимера, которые могут быть выбраны, включают поли(4,4′-изопропилидендифенилен)карбонат (также называемый бисфенол-A-поликарбонатом), поли(4,4′-циклогексилидиндифенилен)карбонат (также называемый бисфенол-Z-поликарбонатом), поли(4,4′-изопропилиден-3,3′-диметилдифенил)карбонат (также называемый бисфенол-C-поликарбонатом) и т.п. В различных вариантах реализации изобретения полимерные поддерживающие подложки состоят из бисфенол-A-поликарбонатных смол, имеющихся в продаже как MAKROLON® или FPC®, например, со средневесовой молекулярной массой от примерно 50000 до примерно 500000 или от примерно 225000 до примерно 425000.

Примеры полисульфоновых поддерживающих подложек, выбираемых для описанных элементов, включают полифенилсульфоны, такие как RADEL® R-5000NT и 5900NT, полисульфоны, такие как UDEL® P-1700, P-3500, и простые полиэфирсульфоны, такие как RADEL® A-200A, AG-210NT, AG-320NT, VERADEL® 3000P, 3100P, 3200P, которые все имеются в продаже или могут быть приобретены у компании Solvay Advanced Polymers, LLC, Альфаретта, штат Джорджия.

Полифениленсульфидные полимеры для поддерживающих подложек, которые могут быть выбраны для описанных элементов, включают RYTON®, полифениленсульфид, имеющийся в продаже у компании Chevron Phillips, в виде поперечно-сшитого полимера; FORTRON®, полифениленсульфид, имеющийся в продаже у компании Ticona Incorporated, в виде линейного полимера, и SULFAR®, полифениленсульфид, имеющийся в продаже у компании Testori Incorporated.

Полиамидные полимеры для поддерживающих подложек, которые могут быть выбраны для описанных вспомогательных элементов для переноса изображения, включают алифатические полиамиды, такие как Nylon 6 и Nylon 66 производства DuPont, полуароматические полиамиды или полифталамиды, такие как TROGAMID® 6T производства Evonik Industries, и ароматические полиамиды или арамиды, такие как KEVLAR® и NOMEX® производства DuPont, а также TEIJINCONEX®, TWARON® и TECHNORA® производства Teijin Incorporated.

Примеры простых полиэфирэфиркетоновых полимеров, которые могут быть выбраны для поддерживающих подложек для описанных элементов, включают VICTREX® PEEK 90G, 150G, 450G, 150FC30, 450FC30, 150FW30, 450FE20, WG101, WG102, ESD101, все имеющиеся в продаже у компании VICTREX Manufacturing Limited.

Полиамидимидные примеры, которые могут быть выбраны для поддерживающих подложек для описанных элементов, включают TORLON® AI-10 (Tg = 272°C), имеющийся в продаже у компании Solvay Advanced Polymers, LLC, Альфаретта, штат Джорджия.

Примеры простых полиэфиримидных полимеров, которые могут быть выбраны в качестве поддерживающих подложек для описанных элементов, где Tg представляет собой температуру стеклования и может быть определена целым рядом известных методов и, более конкретно, при помощи дифференциальной сканирующей калориметрии (ДСК), включают ULTEM® 1000 (Tg = 210°C), 1010 (Tg = 217°C), 1100 (Tg = 217°C), 1285, 2100 (Tg = 217°C), 2200 (Tg = 217°C), 2210 (Tg = 217°C), 2212 (Tg = 217°C), 2300 (Tg = 217°C), 2310 (Tg = 217°C), 2312 (Tg = 217°C), 2313 (Tg = 217°C), 2400 (Tg = 217°C), 2410 (Tg = 217°C), 3451 (Tg = 217°C), 3452 (Tg = 217°C), 4000 (Tg = 217°C), 4001 (Tg = 217°C), 4002 (Tg = 217°C), 4211 (Tg = 217°C), 8015, 9011 (Tg = 217°C), 9075 и 9076, которые все имеются в продаже у компании Sabic Innovative Plastics.

Примеры полиимидных полимеров, которые могут быть выбраны в качестве поддерживающих подложек для описанных элементов, включают полиимид P84®, имеющийся в продаже у компании HP Polymer Inc., Льюисвилл, штат Техас.

Подложка может иметь любую из множества толщин, например, от примерно 25 до примерно 250 микрон, от примерно 50 до примерно 200 микрон или от примерно 75 до примерно 150 микрон, и где общая толщина контрольной пленки составляет, например, от примерно 1 до примерно 10 мил, от примерно 1 до примерно 8 мил, от примерно 1 до примерно 5 мил, от примерно 2 до примерно 4 мил и, более конкретно, от примерно 3,8 мил до примерно 4 мил, и указанная толщина может быть измерена при помощи известных приборов, таких как Permascope.

Алкоксиалкилированные полиамиды

Алкоксиалкилированные полиамиды, такие как N-алкоксиалкилированные полиамиды, включают полиамиды, образованные алкоксиалкилированием таких полиамидов, как Nylon 6, Nylon 11, Nylon 12, Nylon 6,6, Nylon 6,10, сополимеров Nylon, их смесей и т.п. Так, например, Nylon 6 метоксиметилируют по следующей схеме реакции, где l, m и n представляют собой количество повторяющихся сегментов и, более конкретно, где l равен от примерно 50 до примерно 500, от примерно 100 до примерно 300 или от примерно 175 до примерно 250; m равен от примерно 25 до примерно 450, от примерно 100 до примерно 300, от примерно 125 до примерно 195 или от примерно 50 до примерно 270; и n равен от примерно 5 до примерно 250, от примерно 50 до примерно 175 или от примерно 10 до примерно 150, и где l равен сумме m и n.

Примеры N-метоксиметилированного полиамида Nylon 6 включают FINE RESIN® FR101 (степень метоксиметилирования примерно 30 процентов, средневесовая молекулярная масса примерно 20000, имеется в продаже у Namariichi Company, Limited), TORESIN® F30K (степень метоксиметилирования примерно 30 процентов, средневесовая молекулярная масса примерно 25000, имеется в продаже у компании Nagase ChemTex Corporation),TORESIN® EF30T (степень метоксиметилирования примерно 30 процентов, средневесовая молекулярная масса примерно 60000, имеется в продаже у компании Nagase ChemTex Corporation), многочисленные имеющиеся в продаже метоксиметилированные полиамиды и, как правило, различные известные алкоксиалкилированные полиамиды, где алкокси включает такие группы, которые содержат, например, от примерно 1 до 20 атомов углерода, от примерно 1 до примерно 18 атомов углерода, от примерно 1 до примерно 12 атомов углерода, от примерно 1 до примерно 10 атомов углерода, от примерно 1 до примерно 3 атомов углерода и от примерно 1 до примерно 2 атомов углерода, а алкил включает такие группы, которые содержат, например, от примерно 1 до примерно 25 атомов углерода, от примерно 1 до примерно 18 атомов углерода, от примерно 1 до примерно 12 атомов углерода, от примерно 1до примерно 6 атомов углерода и от примерно 1 до примерно 2 атомов углерода.

Примеры алкоксиалкилированных полиамидов, помимо описанного N-этоксиметилированного Nylon 6, которые могут быть выбраны, представляют собой N-метоксиметилированный Nylon 11; N-метоксиметилированный Nylon 12; N-метоксиметилированный Nylon 6,6: N-метоксиметилированный Nylon 6,10; и N-метоксиметилированные сополимеры Nylon, состоящие из по меньшей мере двух из описанных полиамидов Nylon; N-метоксибутилированный Nylon 6; N-метоксибутилированный Nylon 11; N-метоксибутилированный Nylon 12; N-метоксибутилированный Nylon 6,6; N-метоксибутилированный Nylon 6,10; N-метоксибутилированные сополимеры Nylon, состоящие из по меньшей мере двух из описанных полиамидов Nylon; их соответствующие этокси, пропокси, бутокси, пентокси и этильные, метильные, пропильные, бутильные и пентильные производные; и их комбинации и смеси.

В различных вариантах реализации настоящего изобретения поперечно-сшитый алкоксиалкилированный полиамид для вспомогательного элемента для переноса изображения выбран из группы, состоящей из этоксиметилированного полиамида, пропоксиметилированного полиамида, бутоксиметилированного полиамида, этоксиэтилированного полиамида, этоксипропилированного полиамида и этоксибутилированного полиамида.

Факультативные вторые смолы

Примеры факультативных вторых смол или совместных смол, содержащихся в слое из поперечно-сшитой смеси в количестве, составляющем, например, от примерно 1 до примерно 20 массовых процентов, от примерно 1 до примерно 15 массовых процентов, от примерно 1 до примерно 10 массовых процентов и, более конкретно, от примерно 7 до примерно 9 массовых процентов, включают поливинилбутирали (PVB), такие как имеющийся в продаже S-LEC® BL-1 (средневесовая молекулярная масса примерно 19000, содержание гидроксильных групп примерно 36 мольных процентов), BM-1 (средневесовая молекулярная масса примерно 40000, содержание гидроксильных групп примерно 34 мольных процента), BX-1 (средневесовая молекулярная масса примерно 100000, содержание гидроксильных групп примерно 33 мольных процента) и KS-1 (средневесовая молекулярная масса примерно 27000, содержание гидроксильных групп примерно 25 мольных процентов), которые имеются в продаже у компании SEKISUI Chemical Company, Limited; поливинилформали и частично ацетилированные поливинилбутирали, в которых бутиральные фрагменты частично модифицированы формалем, ацетоацеталем или т.п.; их смеси и т.п.

Факультативные катализаторы

Для описанной смеси может быть выбрано множество катализаторов, которые могут способствовать и ускорять поперечное сшивание описанное смеси.

Конкретные примеры некоторых кислотных катализаторов включают п-толуолсульфоновую кислоту (p-TSA), динонилнафталиндисульфоновую кислоту (DNNDSA), динонилнафталинсульфоновую кислоту (DNNSA), додецилбензолсульфоновую кислоту (DDBSA), алкильные гидрофосфаты, фенильные гидрофосфаты, щавелевую кислоту, малеиновую кислоту, карболовую кислоту, аскорбиновую кислоту, малоновую кислоту, янтарную кислоту, винную кислоту, лимонную кислоту, метансульфоновую кислоту и их смеси, и, более конкретно, п-толуолсульфоновую кислоту.

Примеры имеющихся в продаже кислотных катализаторов включают катализаторы типа п-толуолсульфоновой кислоты (p-TSA) и их блокированные формы, такие как CYCAT® 4040, 4045 производства Allnex Belgium SA/NV и K-CURE® 1040, 1040W, NACURE® XP-357 (блокированная п-толуолсульфоновая кислота в метаноле, pH 2-4, температура диссоциации примерно 65°C), 2107, 2500, 2501, 2522, 2530, 2547, 2558, которые все имеются в продаже у компании King Industries, Inc., Science Road, штат Коннектикут; катализаторы типа динонилнафталиндисульфоновой кислоты (DNNDSA) и их блокированные формы, такие как CYCAT® 500, которые все имеются в продаже у компании Allnex Belgium SA/NV; NACURE® 155, X49-110, 3525, 3327, 3483, которые все имеются в продаже у компании King Industries, Inc., Science Road, штат Коннектикут; катализаторы типа динонилнафталинсульфоновой кислоты (DNNSA) и их блокированные формы, такие как NACURE® 1051, 1323, 1419, 1557, 1953, которые все имеются в продаже у компании King Industries, Inc., Science Road, штат Коннектикут; катализаторы типа додецилбензолсульфоновой кислоты (DDBSA) и их блокированные формы, такие как CYCAT® 600 производства Allnex Belgium SA/NV и NACURE® 5076, 5225, 5414, 5528, 5925, которые имеются в продаже у компании King Industries, Inc., Science Road, штат Коннектикут; катализаторы типа гидрофосфатов и их блокированные формы, такие как CYCAT® 296-9 производства Allnex Belgium SA/NV и NACURE® 4054, XC-C207, 4167, XP-297, 4575, имеющиеся в продаже у компании King Industries, Inc., Science Road, штат Коннектикут.

Количество используемого катализатора составляет, например, от примерно 0,01 до примерно 10 массовых процентов, от примерно 0,01 до примерно 5 массовых процентов, от примерно 0,1 до примерно 8 массовых процентов, от примерно 1 до примерно 5 массовых процентов или от примерно 1 до примерно 3 массовых процентов от содержания присутствующих твердых веществ. Основное назначение катализаторов заключается в облегчении отверждения и поперечного сшивания описанных смесей. Более конкретно, описанные реакции поперечного сшивания могут быть ускорены в присутствии катализатора.

После отверждения описанной смеси в присутствии катализатора, которое может быть выполнено быстро, например, за период времени от примерно 5 до примерно 20 минут, от примерно 10 до примерно 15 минут и, более конкретно, примерно за 10 минут, образуется поперечно-сшитый продукт, при этом указанное отверждение может быть выполнено посредством нагревания при температурах, равных или превышающих примерно 80 °С, в течение продолжительного периода времени. Более конкретно, отверждение описанной алкоксилированной полиамидной смолы или описанной смеси алкоксиалкилированной полиамидной смолы в отсутствие катализатора или в присутствии катализатора может быть выполнено при различных подходящих температурах, таких как, например, от примерно 80 °С до примерно 220 °С, от примерно 100 °С до примерно 180 °С и от примерно 125 °С до примерно 140 °С в течение периода времени, составляющего, например, от примерно 1 до примерно 40 минут, от примерно 3 до примерно 30 минут, от примерно 5 до примерно 20 минут, от примерно 10 до примерно 15 минут, и еще более конкретно, время отверждения или высушивания составляет от примерно 5 до примерно 10 минут. Это приводит к образованию, например, поперечно-сшитого продукта алкоксиалкилированных полиамидов, второй смолы, проводящего компонента, катализатора и других факультативных компонентов, иллюстрированных в настоящем документе, и при этом степень поперечного сшивания составляет, например, как показано в настоящем документе, от примерно 40 до примерно 100 процентов, от примерно 50 до примерно 95 процентов, от примерно 75 до примерно 100 процентов, от примерно 80 до примерно 100 процентов, от примерно 80 до примерно 98 процентов или от примерно 80 до примерно 95 процентов, и указанный процент поперечного сшивания определяют при помощи инфракрасной спектроскопии с преобразованием Фурье (FTIR).

Поперечно-сшитый алкоксиалкилированный полиамид или смесь, содержащая поперечно-сшитый алкоксиалкилированный полиамид, содержатся в описанных вспомогательных элементах для переноса изображения в широком диапазоне эффективных количеств, таких как, например, в целом, 100 процентов в тех случаях, в которых отсутствуют проводящие компоненты и другие факультативные компоненты, такие как пластификаторы и диоксид кремния, от примерно 90 до примерно 99 массовых процентов, от примерно 80 до примерно 90 массовых процентов, от примерно 65 массовых процентов до примерно 99 массовых процентов, от примерно 60 до примерно 90 массовых процентов, от примерно 70 до примерно 90 массовых процентов, от примерно 65 до примерно 75 массовых процентов или от примерно 50 до примерно 60 массовых процентов, при условии, что общее процентное содержание компонентов составляет примерно 100 процентов, и где массовый процент выражен относительно общей массы твердых веществ, таких как твердые алкоксиалкилированные полиамиды, вторая смола, при ее наличии, проводящий компонент или наполнитель, при его наличии, пластификатор, при его наличии, выравнивающие агенты, при их наличии, катализатор, при его наличии, диоксид кремния, при его наличии, и фторполимеры, при их наличии.

Смесь, содержащая поперечно-сшитый полимер, например, в форме слоя, может иметь любую из множества разных толщин, в зависимости, например, от толщины других слоев, которые могут присутствовать, и компонентов, содержащихся в каждом слое, и указанная толщина поперечно-сшитого слоя составляет, например, от примерно 0,1 до примерно 50 микрон, от примерно 1 до примерно 40 микрон или от примерно 5 до примерно 20 микрон.

Факультативные проводящие компоненты

Поперечно-сшитая смесь может дополнительно содержать факультативные проводящие компоненты, такие как известные формы углерода типа технического углерода, графита, углеродных нанотрубок, фуллерена, графена и т.п.; оксиды металлов, смешанные оксиды металлов; проводящие полимеры, такие как полианилин, политиофен, полипиррол, их смеси и т.п.

Примеры проводящих компонентов на основе технического углерода, которые могут быть выбраны для включения в представленную в настоящем документе поперечно-сшитую смесь, включают технический углерод KETJENBLACK® производства AkzoNobel Functional Chemicals; специальный черный 4 (площадь поверхности по БЭТ примерно 180 м2/г, абсорбция ДБФ примерно 1,8 мл/г, диаметр первичных частиц примерно 25 нанометров) производства Evonik-Degussa; специальный черный 5 (площадь поверхности по БЭТ примерно 240 м2/г, абсорбция ДБФ примерно 1,41 мл/г, диаметр первичных частиц примерно 20 нанометров); краситель черный FW1 (площадь поверхности по БЭТ примерно 320 м2/г, абсорбция ДБФ примерно 2,89 мл/г, диаметр первичных частиц примерно 13 нанометров); краситель черный FW2 (площадь поверхности по БЭТ примерно 460 м2/г, абсорбция ДБФ примерно 4,82 мл/г, диаметр первичных частиц примерно 13 нанометров); краситель черный FW200 (площадь поверхности по БЭТ примерно 460 м2/г, абсорбция ДБФ примерно 4,6 мл/г, диаметр первичных частиц примерно 13 нанометров), которые имеются в продаже у компании Evonik-Degussa; и VULCAN® угольно-черный, REGAL® угольно-черный, MONARCH® угольно-черный, EMPEROR® угольно-черный и BLACK PEARLS® угольно-черный, которые имеются в продаже у компании Cabot Corporation. Конкретные примеры проводящего угольно-черного представляют собой BLACK PEARLS® 1000 (площадь поверхности по БЭТ= 343 м2/г, абсорбция ДБФ = 1,05 мл/г), BLACK PEARLS® 880 (площадь поверхности по БЭТ= 240 м2/г, абсорбция ДБФ = 1,06 мл/г), BLACK PEARLS® 800 (площадь поверхности по БЭТ= 230 м2/г, абсорбция ДБФ = 0,68 мл/г), BLACK PEARLS® L (площадь поверхности по БЭТ= 138 м2/г, абсорбция ДБФ = 0,61 мл/г), BLACK PEARLS® 570 (площадь поверхности по БЭТ= 110 м2/г, абсорбция ДБФ = 1,14 мл/г), BLACK PEARLS® 170 (площадь поверхности по БЭТ= 35 м2/г, абсорбция ДБФ = 1,22 мл/г), EMPEROR®E1200, EMPEROR®E1600, VULCAN® XC72 (площадь поверхности по БЭТ= 254 м2/г, абсорбция ДБФ = 1,76 мл/г), VULCAN® XC72R (рыхлая форма VULCAN® XC72), VULCAN® XC605, VULCAN® XC305, REGAL® 660 (площадь поверхности по БЭТ= 112 м2/г, абсорбция ДБФ = 0,59 мл/г), REGAL® 400 (площадь поверхности по БЭТ= 96 м2/г, абсорбция ДБФ = 0,69 мл/г), REGAL® 330 (площадь поверхности по БЭТ= 94 м2/г, абсорбция ДБФ = 0,71 мл/г), MONARCH® 880 (площадь поверхности по БЭТ= 220 м2/г, абсорбция ДБФ = 1,05 мл/г, диаметр первичных частиц = 16 нанометров) и MONARCH® 1000 (площадь поверхности по БЭТ= 343 м2/г, абсорбция ДБФ = 1,05 мл/г, диаметр первичных частиц = 16 нанометров); специальный угольно-черный производства Evonik Incorporated; и канальный угольно-черный производства Evonik-Degussa. В качестве наполнителя или проводящего компонента может быть выбран другой известный подходящий угольно-черный, специально не указанный в настоящем документе.

Примеры полианилиновых проводящих компонентов, которые могут быть выбраны, представляют собой PANIPOL™ F, имеющийся в продаже у компании Panipol Oy, Финляндия, а также известные полианилины, привитые лигносульфоновой кислотой. Указанные полианилины обычно имеют относительно небольшой диаметр частиц, составляющий, например, от примерно 0,5 до примерно 5 микрон, от примерно 1,1 до примерно 2,3 микрон или от примерно 1,5 до примерно 1,9 микрон.

Проводящие компоненты из оксидов металлов, которые могут быть выбраны, включают, например, оксид олова, оксид олова, легированный сурьмой, оксид индия, оксид индия-олова, оксид цинка, оксиды титана, их смеси и т.п.

При его наличии, проводящий компонент или проводящие компоненты могут быть выбраны в количестве, составляющем, например, от примерно 1 до примерно 70 массовых процентов, от примерно 3 до примерно 40 массовых процентов, от примерно 4 до примерно 30 массовых процентов, от примерно 5 до примерно 20 массовых процентов, от примерно 10 до примерно 30 массовых процентов, от примерно 8 до примерно 25 массовых процентов или от примерно 3 до примерно 10 массовых процентов от общего содержания твердых веществ.

Факультативные пластификаторы

Факультативные пластификаторы, которые могут рассматриваться как пластификаторы, которые, главным образом, повышают пластичность или текучесть описанных смесей, включают диэтилфталат, диоктилфталат, диаллилфталат, полипропиленгликоля дибензоат, ди-2-этилгексилфталат, диизононилфталат, ди-2-пропилгептилфталат, диизодецилфталат, ди-2-этилгексилтерефталат и другие известные подходящие пластификаторы. Пластификаторы могут быть использованы в различных эффективных количествах, таких как, например, от примерно 0,1 до примерно 30 массовых процентов, от примерно 1 до примерно 20 массовых процентов или от примерно 3 до примерно 15 массовых процентов от содержания присутствующих твердых веществ.

Факультативный диоксид кремния

Примеры факультативного диоксида кремния, выбираемого для описанных смесей, который может способствовать улучшению свойств износостойкости элементов и ракельных ножей, описанных в настоящем документе, включают диоксид кремния, пирогенный диоксид кремния, диоксид кремния с обработанной поверхностью, другие известные типы диоксида кремния, такие как AEROSIL R972®, их смеси и т.п. Диоксид кремния выбирают в различных эффективных количествах, таких как, например, от примерно 0,1 до примерно 20 массовых процентов, от примерно 1 до примерно 15 массовых процентов и от примерно 2 до примерно 10 массовых процентов от содержания присутствующих твердых веществ.

Факультативные фторполимеры

Факультативные фторполимеры и их частицы, которые могут быть выбраны для описанной поперечно-сшитой смеси для вспомогательного элемента для переноса изображения, и которые могут способствовать улучшению свойств сопротивления указанных элементов и ракельных ножей, описанных в настоящем документе, включают тетрафторэтиленовые полимеры (PTFE), трифторхлорэтиленовые полимеры, гексафторпропиленовые полимеры, винилфторидные полимеры, винилиденфторидные полимеры, дифтордихлорэтиленовые полимеры или их сополимеры. Фторполимеры выбирают в различных эффективных количествах, таких как, например, от примерно 0,1 до примерно 20 массовых процентов, от примерно 1 до примерно 15 массовых процентов и от примерно 2 до примерно 10 массовых процентов от содержания присутствующих твердых веществ.

Факультативные выравнивающие агенты

Примеры факультативных выравнивающих агентов, которые могут способствовать улучшению характеристик гладкости, например, обеспечивать гладкую поверхность покрытия с минимальными или отсутствующими дефектами или выступами, элементов и ракельных ножей, описанных в настоящем документе, включают силиконы, такие как модифицированные эпоксидом силиконы (двустороннего типа), X-22-163C с заявленной эквивалентной массой функциональной группы 2700 г/моль производства Shin-Etsu Silicones; полисилоксановые полимеры или фторполимеры, описанные в настоящем документе, а также их смеси.

Факультативные полисилоксановые полимеры включают, например, модифицированный сложным полиэфиром полидиметилсилоксан с торговым названием BYK® 310 (примерно 25 массовых процентов в ксилоле) и BYK® 370 (примерно 25 массовых процентов в ксилоле/ алкилбензолах/ циклогексаноне/ монофенилгликоле = 75/11/7/7); модифицированный простым полиэфиром полидиметилсилоксан с торговым названием BYK® 333, BYK® 330 (примерно 51 массовый процент в метоксипропилацетате) и BYK® 344 (примерно 52,3 массовых процента в ксилоле/изобутаноле = 80/20), BYK®-SILCLEAN 3710 и 3720 (примерно 25 массовых процентов в метоксипропаноле); модифицированный полиакрилатом полидиметилсилоксан с торговым названием BYK®-SILCLEAN 3700 (примерно 25 массовых процентов в метоксипропилацетате); или модифицированный сложным и простым полиэфиром полидиметилсилоксан с торговым названием BYK® 375 (примерно 25 массовых процентов в монометиловом эфире дипропиленгликоля), которые имеются в продаже у компании BYK Chemical, Валингфорд, штат Кентукки. Выравнивающие агенты выбирают в различных эффективных количествах, таких как, например, от примерно 0,01 до примерно 5 массовых процентов, от примерно 0,1 до примерно 3 массовых процентов и от примерно 0,2 до примерно 1 массового процента от содержания твердых веществ.

Факультативные адгезивы

Факультативные адгезивные слои, обозначенные, например, как 6pa, 7pa, 8pa и 9pa на фиг. 3, могут быть включены между каждым из слоев элемента, частично включены по краям между каждым из слоев элемента или расположены на вертикальных сторонах между стороной подложки слоя 1pa и 2pa, слоя 2pa и 3pa, слоя 3pa и 4pa, и на горизонтальных сторонах между слоем 4pa и самым верхним слоем 5pa. Горизонтальные стороны слоев 1pa, 2pa, 3pa и 4pa обычно не связаны друг с другом.

Для каждого адгезивного слоя могут быть выбраны многие известные адгезивы, включая подходящие сложные полиэфиры, такие как лента с двойным покрытием 3M™ Double Coated Tape 444, которая, например, в одной форме имеет толщину примерно 3,9 мил; липкий акриловый адгезив 300, например, со сложным полиэфирным носителем толщиной 0,5 мил; белую уплотненную Крафт-бумагу для вкладышей (55 фунтов), их смеси и т.п.

Толщина адгезивного слоя, которая может варьироваться, составляет, например, от примерно 1 до примерно 50 миллиметров, от примерно 10 до примерно 40 миллиметров или от примерно 15 до примерно 25 миллиметров.

Факультативный верхний износостойкий слой

Верхний или износостойкий слой вспомогательного элемента для переноса изображения, который может быть присоединен, обозначен, например, цифровым обозначением 5pa, как показано на фиг. 3, и указанный износостойкий слой может состоять из различных подходящих известных и имеющихся в продаже материалов, таких как полиолефиноподобные сверхвысокомолекулярные полиэтилены (UHMW), износостойкий пластик с низким коэффициентом трения, превосходной ударной прочностью, обладающий устойчивостью в действию химических веществ и влаги. Материалы UHMW для износостойкого слоя содержат длинные цепи полиэтилена формулы/структуры, представленной ниже, которые обычно расположены в одном направлении и которые могут проявлять свои защитные свойства, главным образом, благодаря длине каждой отдельной молекулы (цепи).

где n представляет собой количество повторяющихся сегментов, составляющее, например, от примерно 100000 до примерно 300000, от примерно 150000 до примерно 225000 или от примерно 200000 до примерно 275000.

Толщина описанного верхнего износостойкого слоя может варьироваться в зависимости, например, от толщины других слоев, которые могут присутствовать, и компонентов каждого слоя. Так, например, толщина износостойкого слоя может варьироваться от примерно 1 до примерно 20 мил, от примерно 1 мил до примерно 15 мил, от примерно 2 до примерно 10 мил или от примерно 1 мил до примерно 5 мил, при измерении с помощью известных устройств, таких как Permascope.

Факультативные растворители

Примеры растворителей, выбранных для создания элементов, описанных в настоящем документе, в частности, для создания дисперсий описанных смесей, где растворители могут быть выбраны в количестве, например, от примерно 60 до примерно 95 массовых процентов или от примерно 70 до примерно 90 массовых процентов от общей массы компонентов смеси, включают, например, спирты, такие как метанол, этанол, пропанол, бутанол, пентанол, олеиловый спирт, бензиловый спирт, лауриловый спирт и простые эфиры спиртов, например, алкильные эфиры этиленгликоля и других известных алкильных спиртов, их смеси и т.п. Разбавители, которые могут быть смешаны с растворителями в количествах, например, от примерно 1 до примерно 25 массовых процентов и от 1 до примерно 10 массовых процентов от массы растворителя, представляют собой известные разбавители типа ароматических углеводородов, этилацетат, ацетон, циклогексанон и ацетанилид.

В границы объема настоящего изобретения входят также способы визуализации и печати с применением вспомогательных элементов для переноса изображения и контрольных пленок, описанных в настоящем документе. Указанные способы, как правило, включают образование электростатического скрытого изображения на визуализирующем фотопроводящем элементе с последующим проявлением изображения при помощи композиции тонера, состоящей, например, из термопластичной смолы, красящего вещества, такого как пигмент, краситель или их смеси, заряженной добавки, внутренних добавок типа восков и поверхностных добавок, таких как, например, диоксид кремния, диоксид кремния с покрытием, аминосиланы и т.п., см. патенты США 4560635 и 4338390, полное описание каждого из этих патентов включено в настоящий документ посредством ссылки; последующий перенос тонерного изображения при помощи описанного вспомогательного элемента для переноса изображения на подходящую подложку приема изображения и перманентное закрепления изображения на ней. Если выбран режим печати, то способ визуализации включает такие же операции, за исключением того, что облучение может быть осуществлено при помощи лазерного устройства или штангового устройства для печати изображений. Более конкретно, вспомогательные элементы для переноса изображения, описанные в настоящем документе, могут быть выбраны для устройств iGEN® производства Xerox Corporation, включая iGenF®, которые в некоторых версиях создают более 125 копий в минуту. Таким образом, процессы визуализации, особенно ксерографической визуализации и печати, включая цифровую и/или цветную печать, входят в границы объема настоящего изобретения, а также случаев, в которых описанный вспомогательный элемент для переноса изображения (TAB), такой как элемент в форме ракельного ножа, прижимает обратную сторону подложки, поддерживающей изображение, с постоянной достаточной силой у входа в область переноса проявленного тонера. В различных вариантах реализации изобретения верхний износостойкий слой TAB непосредственно контактирует с обратной стороной подложки, поддерживающей изображение, а описанная контрольная пленка не контактирует со слоем, поддерживающим изображение.

Далее подробно описаны конкретные варианты реализации изобретения. Данные примеры являются иллюстративными и не ограничены материалами, условиями или технологическими параметрами, указанными в этих вариантах реализации. Все части и проценты выражены по массе твердого вещества, если не указано иное. Описанные молекулярные массы, такие как Mw (средневесовая) и Mn (среднечисловая) представлены организациями, описанными в настоящем документе, и предположительно могут быть измерены многочисленными известными методами и, более конкретно, посредством гельпроникающей хроматографии (ГПХ).

ПРИМЕР I

Контрольную пленку для вспомогательного ракельного ножа для переноса изображения получили следующим образом:

Получение поперечно-сшитой дисперсии для покрытия

Дисперсию получили посредством смешивания FINE RESIN® FR101 (N-метоксиметилированный полиамид Nylon 6 с содержанием или степенью метоксиметилирования примерно 30 процентов и средневесовой молекулярной массой примерно 20000, который имеется в продаже у Namariichi Company, Limited), и совместной смолы или второй смолы S-LEC® BL-1 (поливинилбутираль со средневесовой молекулярной массой примерно 19000 и содержанием гидроксильных групп примерно 36 мольных процентов, и указанная вторая смола имеется в продаже у SEKISUI Chemical Company, Limited), кислотного катализатора NACURE® XP-357 (блокированная п-толуолсульфоновая кислота в метаноле, pH 2-4, температура диссоциации примерно 65 °С, имеется в продаже у компании King Industries) и выравнивающего агента BYK-SILCLEAN® 3700 (модифицированный полидиметилсилоксан производства BYK of Connecticut) в метаноле/1-бутаноле, 75/25 (примерно 10 массовых процентов твердых веществ) при перемешивании с получением базового полимерного раствора.

Затем к полученному выше базовому полимерному раствору добавили угольно-черный EMPEROR®E1200, имеющийся в продаже у компании Cabot Corporation или Cabot Company. Полученную смесь измельчали в шаровой мельнице с дробью из нержавеющей стали диаметром 2 миллиметра со скоростью 200 об./мин. в течение 20 часов. Затем полученную дисперсию FINE RESIN® FR101/S-LEC®BL-1/EMPEROR®E1200/NACURE® XP-357/BYK-SILCLEAN® 3700 с массовым соотношением 80/8/10/1/1 в метаноле/1-бутаноле, 75/25, с содержанием твердых веществ примерно 10 массовых процентов, отделили от стальной дроби путем фильтрования через ткань из Nylon с диаметром отверстий 20 микрон с получением готовой дисперсии для покрытия.

Затем полученную выше готовую дисперсию для покрытия нанесли толщиной 3 мил на поддерживающую подложку из ПЭТ при помощи установки для нанесения покрытия экструдером, затем отверждали покрытие при 140 °С в течение 10 минут с получением плоской ориентированной контрольной пленки, состоящей из полученного выше слоя из поперечно-сшитой смеси толщиной 10 микрон, 80/8/10/1/1, расположенного на ПЭТ подложке толщиной 3 мил, где степень поперечного сшивания составила примерно 90 процентов, по данным инфракрасной спектроскопии с преобразованием Фурье (FTIR).

Измеренное сопротивление элемента контрольной пленки из полученной выше частично проводящей поперечно-сшитой смеси для верхнего покрытия, где поперечно-сшитая смесь не содержала формальдегида и растворителей типа метиленхлорида, составило примерно 5,1 x 108 Ом, по результатам измерения на омметре Trek модели 152-1, и было очень однородным по всей полоске образца размером 2,5 дюйма x 17 дюймов (размеры настоящего лепесткового узла ракельного ножа). Кроме того, адгезия между описанным слоем, содержащим поперечно-сшитую смесь, и ПЭТ подложкой была превосходной, не было расслоения при испытании адгезии с попыткой разделения подложки и слоя из поперечно-сшитой смеси вручную, и наблюдали превосходные характеристики износостойкости и значительную устойчивость к ручному истиранию, при этом, по существу, не наблюдали неблагоприятных дефектов проявленного изображения. Более конкретно, в испытании истирания/износа после 1 миллиона циклов истирания/износа в ксерографическом устройстве GenF® производства Xerox Corporation полученная выше поперечно-сшитая контрольная пленка демонстрировала, по существу, отсутствие истертых мест.

Изготовление лепесткового узла (материал для ракельного ножа, содержащий пять слоев, для вспомогательного элемента для переноса изображения)

Описанную и полученную выше контрольную пленку толщиной 10 микрон на полимерном слое из полиэтилентерефталата ПЭТ толщиной 3 мил и три отдельных ПЭТ пленки MYLAR® толщиной 5 мил разрезали на полоски размером 4 миллиметра на 38 миллиметров, и указанные полоски расположили в последовательности: ПЭТ пленка MYLAR®, ПЭТ пленка MYLAR® и ПЭТ пленка MYLAR®, при этом описанная контрольная пленка обращена ПЭТ подложкой к ПЭТ пленке MYLAR®. Каждую смежную пару вышеупомянутых слоев склеили при помощи ленты с двойным покрытием 3M™ Double Coated Tape 444, наклеив ее на края длинных сторон, отступив от края примерно на 2,5 миллиметра. Частично склеенные слои согнули, получив склеенные слои шириной 2,5 миллиметра в вертикальном направлении и не склеенные слои шириной 1,5 миллиметра в горизонтальном направлении. Затем горизонтальные сегменты описанных выше слоев разрезали на примерно 40 более мелких сегментов прямоугольной формы.

Затем нанесли полученный выше износостойкий слой данного элемента из UHMW полиэтилена, приобретенного у E.I. DuPont, предположительно имеющего следующую формулу/структуру

где n представляет собой количество повторяющихся сегментов от примерно 150000 до примерно 225000, и указанный износостойкий слой связан с горизонтальным сегментом верхней части ПЭТ пленки MYLAR®. Затем горизонтальные сегменты описанных выше слоев разрезали на примерно 40 более мелких сегментов прямоугольной формы.

Изготовление вспомогательного узла для переноса изображения

Затем элемент, экструдированный из алюминия, такой как элемент 1 на фиг. 1, прикрепили к полученному выше лепестковому узлу вспомогательного элемента для переноса изображения, а затем прикрепили зажимное устройство из нержавеющей стали вспомогательного элемента для переноса изображения и алюминиевую заклепку вспомогательного элемента для переноса изображения, описанную в настоящем документе, с получением вспомогательного элемента для переноса изображения.

Формула изобретения, представленная в исходном виде и с возможными изменениями, охватывает варианты, альтернативы, модификации, улучшения, эквиваленты и существенные эквиваленты вариантов реализации и указаний, описанных в настоящем документе, включая непредвиденные в настоящее время или неожиданные варианты, а также те, например, которые могут возникнуть у авторов изобретения/заявителей и других. Если это специально не указано в формуле изобретения, то стадии или компоненты формулы изобретения не следует использовать или переносить из данного описания или любой другой формулы изобретения в отношении любого конкретного порядка, количества, положения, размера, формы, угла, цвета или материала.

Реферат

Вспомогательный элемент для переноса изображения, содержащий множество слоев, по меньшей мере один из которых представляет собой контрольный пленочный слой, состоящий из поперечно-сшитого алкоксиалкилированного полиамида. 3 н. и 20 з.п. ф-лы, 5 ил.

Формула

Комментарии