Способ получения самосмазывающихся пластмасс - SU378094A1

Код документа: SU378094A1

Описание

1

Изобретение относится к области получения самосмазывающихся пластмасс для узлов сухого трения.

Известны способы получения антифрикционных самосмазывающихся материалов на основе полиим.ида, полиарилата, полиамида и целевых антифрикционных добавок.

Недостатком известных материалов является то, что температурный предел их работоспособности не превышает, как правило, 300- 350°С.

Цель изобретения - получение самосмазывающихся коксующихся пластмасс, способных обеспечить работу узлов сухого трения при экстремальных температурах 350-500°С и выше.

Согласно изобретению в качестве связующих таких пластмасс используют карборансодержащие полимеры различных классов: полиамиды , полиарилаты, полиимиды, полиоксадиазолы , способные в процессе изготовления материала превращаться в высокопрочный кокс, представляющий собой, по-видимому, пространственно структурированную полимерную систему, без изменения первоначального веса и формы изделия.

Специфические свойства карборансодержащих полимеров заключается в способности образовывать при нагревании в результате деструктивно-структурирующих процессов

вторичные продукты с высоким выходом, представляющие собой термостойкий высокопрочный кокс. Эти свойства карборансодержащих полимеров позволяют использовать их в качестве связующих пластмасс, работающих при экстремальных температурах.

Введение в карборансодержащие полимеры термостойких наполнителей, обладающих

смазочными свойствами, позволяет после проведения коксования получать высокотермостойкие антифрикционные самосмазывающиеся пластмассы.

В качестве наполнителей используют граВИЙ (природный, ботогольский), нитрид бора и др. В качестве дополнительного наполнителя , обеспечивающего высокие технологические свойства изделий и их теплопроводность, используют окись меди СиО в виде мелкодисперсного порошка и другие окислы металлов.

Изготовление материала производят следующим путем.

Карборансодержащий полимер в виде мелкодисперсного порошка смешивают в вибромельнице с наполнителями для получения гомогенной пресс-композиции. Полученную пресс-композицию подвергают прессформованию при 200-350°С с дальнейшим коксованием изделия при 400-550°С в течение пескольких часов. Стадию коксования проводят

3

как в пресс-форме, так и вне ее с применением давления, либо без давления.

г-1- цГд Др 1кообразного карбоиари

ата, полученного на 1,2-бис-(л-карбоксиосн фе

Твердость НБ, кг/мм

Коэффициент трения /

Интенсивность линейного износа /

Предел рабочей температуры , °С

rjjin ygjr

ВюНю

и 9,9-бис- (п-оксифенил) -флуорена

// р-/ ХоН

ЯА

|е1||ЖИ,вй та М1|ер турйой поликонденса|ии i l4B iepTrfoft атмосфере в а-хлор|афЙUB efjqw .енж /15 час, смешивают на вй ром-еяьн«це.;с1.( мелкодисперсного граф|ита в течение 1,5 мин. Полученную пресскомпозицию подвергают прессформованию при тем пературе 300°С и давлении 1000 кг/см, затем нагревают полученное изделие в прессформе в течение 2 час до 500°С и выдерживают при этой температуре еще 2 час. Получевный материал имеет следующие физикомеханические показатели:

Твердость HB, кг/мм 18

Коэффициент трения f0,06-0,08

Интенсивность линейного износа /5-10-9 Предельная рабочая температура , °С500

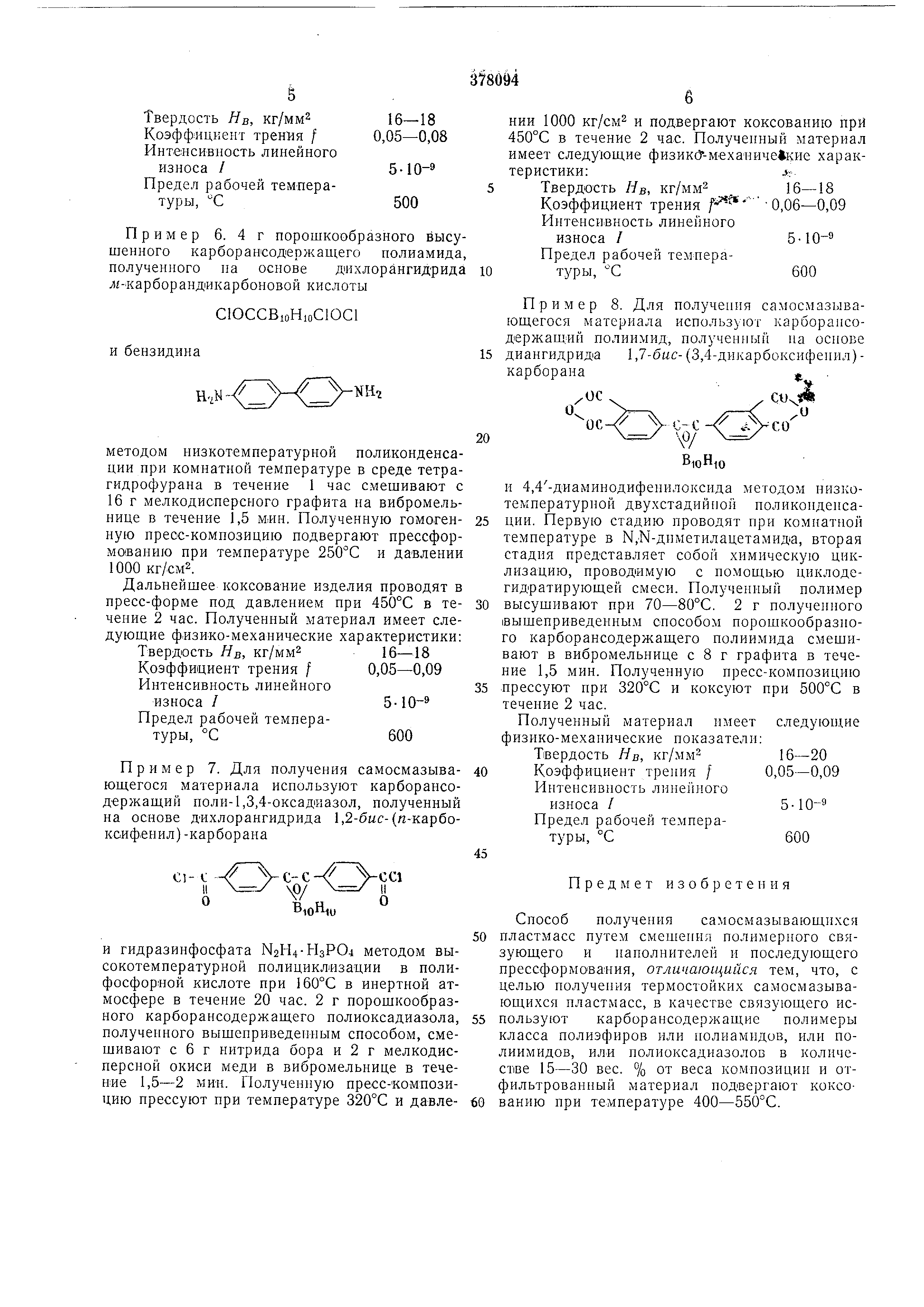

Пример 2. 4 г порощкообразного карборансодержащего лолиарилата, полученного на основе дихлорангидрида 1,2-бмс-(п-карбоксифенил ) -карборана

С-С

СС1

0/

II

О

B,oHiu

и 1,2-бис- (и-оксифевил) -карборана

Ho-xf Vc-c V-oH

ХУ

loH-io

Пример 3. 4 г порошкообразного карборансодержащего полиакрилата по примеру 2 смешивают в вибромельнице в течение 1,5 мин с 16 г мелкодисперсного нитрида бора. Полученную пресс-композицию прессуют при температуре 300°С и давлении 1000 кг/см и подвергают коксованию под давлением при 500°С в течение 2 час. Полученный материал имеет следующие физико-механические показатели: Твердость HB, кг/мм 18-20

Коэффициент трения f0,06-0,08

Интенсивность линейного износа /2,5-10-9

Предел рабочей температуры , °С500

Пример 4. 4 г порошкообразного карборансодержащего полиарилата по примеру 2 смешивают в вибромельнице с 7 г графита, 7 г нитрида бора и 2 г мелкодисперсной окиси меди в течение 1,5 мин. Полученную пресс-композицию прессуют при температуре 300°С и давлении 1000 кг/см. Затем изделие подвергают коксованию в пресс-форме при 500°С в течение 1,5 час. Полученный материал имеет следующие физико-механические характеристики:

Твердость Нв, кг/мм 18-20

Коэффициент трения /0,05-0,08

Интенсивность линейного

износа /5-10-9

Предел рабочей температуры , °С500

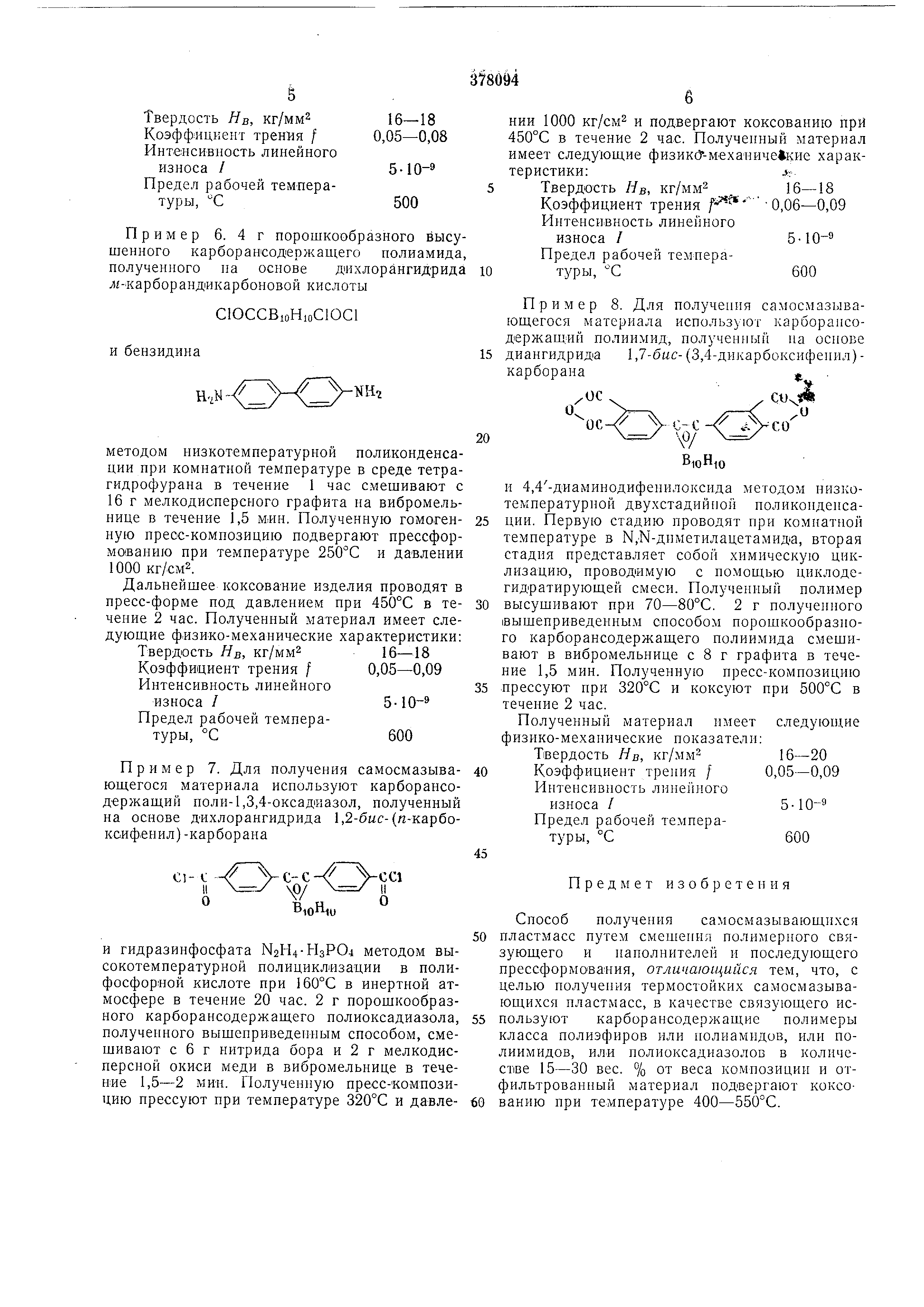

Пример 5. 2 г порошкообразного карборансодержащего полиарилата, полученного на основе 1,2-бис- (rt-оксифенил) -карборана

;

;..,v« ; Ho- f -c-c- f VoH

Г-----, g Т} ГТ

«, tiioH o

И дихлорангидрида изофталевой кислоты

методом высокотемпературной поликонденсации при 220°С в инертной атмосфере в среде а-хлорнафталина в течение 15 час, смещивают с 8 г мелкодисперсного графита на вибромельнице в течение 1-2 мин для получения гомогенной пресс-ко,м позин)ии. Пресс-композицию подвергают прессованию при температуре 300°С и давлении 1000 кг/см и дальнейшему коксованию при температуре 450°С в течение 2 час. Полученный материал имеет следующие физико-механические характеристики:

методом низкотемпературной поликонденсации при 45°С в среде ацетона в течение 1 час, смешивают с 8 г мелкодисперсного графита в вибромельнице в течение 1 -1,5 мин. Полученную пресс-КОМПОЗИЦИЮ формуют при температуре 200-250°С и давлении 1000 кг/см. Затем проводят коксование изделий в прессформе при 400-500°С в течение 2 час.

Полученный материал имеет следующие физико-механические характеристики:

Реферат

Формула

Комментарии