Элемент скольжения и способ его изготовления (варианты) - RU2573851C2

Код документа: RU2573851C2

Чертежи

Описание

[0001] В настоящей заявке испрашивается конвенционный приоритет по временной заявке US61/414,471, поданной 17 ноября 2010 г., и временной заявке US61/491,568, поданной 31 мая 2011 г., полное содержание которых вводится здесь ссылкой.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится, в общем, к элементам скольжения, таким как вкладыши и втулки подшипников двигателей внутреннего сгорания, коробок передач и трансмиссий транспортных средств, изготовленным из спеченных порошков металлов, и способы их изготовления.

2. ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0003] Элементы скольжения, такие как вкладыши и втулки подшипников двигателей внутреннего сгорания, часто содержат слой порошка сплава из меди (Cu), соединенный со стальной основой вкладыша или втулки, для обеспечения подшипниковых опор для коленчатого вала или других аналогичных частей. Медный сплав обеспечивает матрицу и должен формировать прочную поверхность, которая может выдерживать нагрузки, действующие на элемент скольжения в процессе работы машины или механизма. Такие элементы скольжения должны также иметь подходящие характеристики износостойкости и стойкости к заклиниванию, и для получения таких характеристик обычно в их материал добавляют некоторые дополнительные легирующие примеси, такие как свинец (Pb), вводимый в медную матрицу. Свинец улучшает износостойкость, действуя в качестве смазочного средства для поверхности элемента скольжения. Также обычной практикой является нанесение на поверхность тонкого слоя свинца (Pb) или олова (Sn) для дополнительного повышения износостойкости и стойкости к заклиниванию.

[0004] В связи с повышающимися требованиями по охране окружающей среды велись и ведутся исследования возможности замены свинца другими компонентами, такими как, например, висмут (Bi). Висмут может быть предварительно в регулируемом количестве сплавлен с медью вместе с регулируемым количеством фосфора (Р). Порошок сплава Cu-Bi-P может быть спечен и сцеплен со стальной основой вкладыша для получения элемента скольжения, характеристики которого, такие как износостойкость и стойкость к заклиниванию, будут лучше аналогичных характеристик элементов скольжения для двигателя, содержащих свинец, со стальной основой.

[0005] Элемент скольжения для двигателя, выполненный в соответствии с патентом US6,746,154, содержит сцепленный со стальной основой базовый слой материала, полученного из металлического порошка, по существу не содержащего свинец. Этот базовый слой металлического порошка содержит олово в количестве от 8,0 вес.% до 12,0 вес.%, висмут в количестве от 1,0 вес.% до 5,0 вес.% и фосфор в количестве от 0,03 вес.% до 0,8 вес.%, и остальное (до 100%) - по существу медь.

[0006] Однако недостатком элементов скольжения, выполненных в соответствии с патентом US 6,746,154, является то, что на слой материала из металлического порошка невозможно эффективным образом нанести напыленный/осажденный слой, содержащий в основном олово. При низких температурах (ниже обычных рабочих температур двигателя) висмут из базового слоя материала из металлического порошка диффундирует в указанный напыленный/осажденный слой и формирует эвтектический сплав олова и висмута, ослабляющий элемент скольжения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0007] В настоящем изобретении предлагается элемент скольжения, содержащий основу и базовый слой, расположенный на основе. Базовый слой содержит медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и первые твердые частицы в количестве от 0,2 вес.% до 5,0 вес.% (от веса базового слоя). На базовом слое расположен напыленный/осажденный слой олова. Напыленный/осажденный слой олова содержит олово в количестве по меньшей мере 50 вес.%, медь в количестве от 1,0 вес.% до 10,0 вес.% и никель в количестве до 10,0 вес.% (от веса этого слоя олова).

[0008] В настоящем изобретении также предлагается способ формирования элемента скольжения. Способ включает обеспечение сплава Cu-Sn-Bi, содержащего медь, олово и висмут. Способ включает смешивание сплава Cu-Sn-Bi с первыми твердыми частицами для получения материала базового слоя, который содержит медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и первые твердые частицы в количестве от 0,2 вес.% до 5,0 вес.% (от веса материала базового слоя). Способ включает также размещение материала базового слоя на основе, спекание материала базового слоя и основы, и нанесение напыленного/осажденного слоя олова на базовый слой. Напыленный/осажденный слой олова содержит олово в количестве по меньшей мере 50 вес.%, медь в количестве от 1,0 вес.% до 10,0 вес.% и никель в количестве до 10,0 вес.% (от веса этого слоя олова).

[0009] В настоящем изобретении также предлагается другой вариант элемента скольжения, содержащего основу, базовый слой, расположенный на основе и содержащий медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и первые твердые частицы в количестве от 0,2 вес.% до 5,0 вес.% (от веса базового слоя), и полимерное покрытие, расположенное на базовом слое, которое содержит полимерную матрицу в количестве по меньшей мере 40,0 объемн.% (от объема полимерного покрытия) и вторые твердые частицы.

[0009а] В настоящем изобретении также предлагается способ формирования элемента скольжения, включающий: обеспечение сплава Cu-Sn-Bi, содержащего медь, олово и висмут; смешивание сплава Cu-Sn-Bi с первыми твердыми частицами для получения материала базового слоя, который содержит медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и первые твердые частицы в количестве от 0,2 вес.% до 5,0 вес.% (от веса материала базового слоя). Способ включает также нанесение полимерного покрытия на базовый слой, причем полимерное покрытие содержит полимерную матрицу в количестве по меньшей мере 40,0 объемн.% (от объема полимерного покрытия) и вторые твердые частицы.

[0009в] В настоящем изобретении предлагается также другой вариант элемента скольжения, содержащего основу и расположенный на ней базовый слой, который содержит медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и первые твердые частицы в количестве от 0,2 вес.% до 5,0 вес.% (от веса базового слоя). На базовом слое расположен осажденный слой, который наносят с использованием процесса физического осаждения паров.

[0009с] В настоящем изобретении также предлагается способ формирования элемента скольжения, включающий: обеспечение сплава Cu-Sn-Bi, содержащего медь, олово и висмут; смешивание сплава Cu-Sn-Bi с первыми твердыми частицами для получения материала базового слоя, который содержит медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и первые твердые частицы в количестве от 0,2 вес.% до 5,0 вес.% (от веса материала базового слоя). Способ включает также нанесение осажденного покрытия на базовом слое, осуществляемое с использованием процесса физического осаждения паров.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] Другие достоинства изобретения можно будет легко оценить после того, как объект изобретения станет более понятным из нижеприведенного подробного описания со ссылками на прилагаемые чертежи, на которых показано:

[0011] Фигура 1 - схематичный вид элемента скольжения для двигателя, в частности втулки подшипника, содержащей основу и базовый слой по одному из вариантов осуществления настоящего изобретения.

[0012] Фигура 1А - увеличенный частичный вид сечения элемента скольжения, выполненного по линии 1А фигуры 1.

[0013] Фигура 2 - схематичный вид элемента скольжения двигателя, в частности вкладыша подшипника, содержащего основу, базовый слой и напыленный/осажденный слой олова по другому варианту осуществления настоящего изобретения.

[0014] Фигура 3 - вид в перспективе элемента скольжения, содержащего основу, базовый слой, разделительный слой никеля, промежуточный слой олова и никеля, напыленный/осажденный слой олова и очень тонкое покрытие по другому варианту осуществления настоящего изобретения.

[0015] Фигура 4 - увеличенный частичный вид сечения элемента скольжения, содержащего основу, базовый слой, разделительный слой никеля и напыленный/осажденный слой олова по другому варианту осуществления настоящего изобретения.

[0016] Фигура 5 - увеличенный частичный вид сечения элемента скольжения, содержащего основу, базовый слой, разделительный слой никеля, промежуточный слой олова и никеля и напыленный/осажденный слой олова по другому варианту осуществления настоящего изобретения.

[0017] Фигура 6 - увеличенный частичный вид сечения элемента скольжения, содержащего основу, базовый слой и осажденное покрытие по другому варианту осуществления настоящего изобретения.

[0018] Фигуры 7-10 - увеличенные частичные виды сечения элемента скольжения, содержащего основу, базовый слой и полимерное покрытие по другому варианту осуществления настоящего изобретения.

[0019] Фигуры 7А, 7В, 9А, 10А - увеличенные виды частей фигур 7-10 соответственно.

[0020] Фигуры 11-25 - изображения, полученные с помощью сканирующего электронного микроскопа, и энергодисперсионные спектры рентгеновского излучения (EDX) для сравнения базового слоя по настоящему изобретению (LF-4) и сравнительного материала (LF-5), до и после термической обработки.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0021] На прилагаемых фигурах одинаковые ссылочные номера указывают одинаковые или соответствующие части на всех фигурах. На фигуре 1 показан элемент 20 скольжения, такой как втулка подшипника для двигателя внутреннего сгорания. Элемент 20 скольжения фигуры 1 представляет собой втулку поршневого пальца, которая устанавливается в проходе концевой части шатуна для подшипниковой опоры поршневого пальца поршня (не показан). Элемент 20 скольжения содержит основу 22 и базовый слой 24, расположенный на основе 22. Базовый слой 24 содержит медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и первые твердые частицы в количестве от 0,2 вес.% до 5,0 вес.% (от общего веса базового слоя 24). Как показано на фигурах 2-7, на базовом слое 24 обычно расположен напыленный/осажденный слой 26 олова, полимерное покрытие 28 или осажденное покрытие 30.

[0022] Ниже приведено описание элемента 20 скольжения, в частности втулки поршневого пальца, показанной на фигуре 1, однако следует понимать, что элемент 20 скольжения может быть втулкой любого типа. В другом варианте элемент 20 скольжения может быть вкладышем подшипника любого типа, например показанным на фигуре 2, в котором половина корпуса используется вместе с другой сопряженной половиной (не показана) в качестве подшипниковой опоры для вращающегося вала, такого как коленчатый вал двигателя (не показан). Описание справедливо для всех типов элементов 20 скольжения, включая все типы втулок и вкладышей подшипников для двигателей внутреннего сгорания.

[0023] Элемент 20 скольжения содержит основу 22, имеющую внутреннюю вогнутую поверхность и противолежащую внешнюю выпуклую поверхность. В одном из вариантов поверхности основы 22 имеют угловую длину 360 градусов, окружая центральный проход 32, как показано на фигуре 1. Когда элемент 20 скольжения представляет собой вкладыш, поверхности проходят между противолежащими концами, как показано на фигуре 2. Основа 22 элемента 20 скольжения обычно имеет толщину в диапазоне от 300 мк до 5000 мк между внутренней и внешней поверхностями. Основа 22 обычно состоит из стали, такой как нелегированная углеродистая сталь или легированная сталь. Так, например, основа 22 содержит железо в количестве по меньшей мере 80,0 вес.%, предпочтительно по меньшей мере 90,0 вес.% или по меньшей мере 98,0 вес.% (от веса основы 22).

[0024] На внешней поверхности основы 22 может быть равномерно нанесено очень тонкое покрытие 34 (как показано на фигуре 3). Очень тонкое покрытие 34 имеет внутреннюю вогнутую поверхность и противолежащую ей внешнюю выпуклую поверхность. Очень тонкое покрытие 34 обычно имеет толщину от 0,3 мк до 3,0 мк между внешней и внутренней поверхностями. Поверхности очень тонкого покрытия 34 имеют угловую длину 360 градусов, охватывают центральный проход 32 и выровнены в радиальном направлении с поверхностями основы 22. Очень тонкое покрытие 34 содержит олово в количестве по меньшей мере 80,0 вес.%, предпочтительно по меньшей мере 85,0 вес.% или по меньшей мере 95,0 вес.% (от веса покрытия 34).

[0025] Как показано на фигуре 1, базовый слой 24 нанесен на внутреннюю поверхность основы 22. Базовый слой 24 имеет внутреннюю вогнутую поверхность и противолежащую ей внешнюю выпуклую поверхность. Базовый слой 24 элемента 20 скольжения обычно имеет толщину в диапазоне от 300 мк до 2000 мк между внутренней и внешней поверхностями (до начала эксплуатации элемента 20 скольжения). Поверхности базового слоя 24 имеют угловую длину 360 градусов, охватывают центральный проход 32 и выровнены в радиальном направлении с поверхностями основы 22.

[0026] Как уже указывалось, в одном из вариантов базовый слой 24 содержит медь в количестве по меньшей мере 20,0 вес.%, или по меньшей мере 70,0 вес.%, или по меньшей мере 80,0 вес.% (от общего веса базового слоя 24). В другом варианте базовый слой 24 содержит медь в количестве, не превышающем 98,9 вес.%, или не превышающем 97,0 вес.%, или не превышающем 95,0 вес.%. Еще в одном варианте базовый слой 24 содержит медь в количестве от 20,0 вес.% до 98,9 вес.%, или от 70,0 вес.% до 97,0 вес.%, или от 80,0 вес.% до 95,0 вес.%.

[0027] В одном из вариантов базовый слой 24 содержит олово в количестве по меньшей мере 0,1 вес.%, или по меньшей мере 2,0 вес.%, или по меньшей мере 3,5 вес.% (от общего веса базового слоя 24). В другом варианте базовый слой 24 содержит олово в количестве, не превышающем 15,0 вес.%, или не превышающем 12,0 вес.%, или не превышающем 8,0 вес.%. Еще в одном варианте базовый слой 24 содержит олово в количестве от 0,1 вес.% до 15,0 вес.%, или от 2,0 вес.% до 12,0 вес.%, или от 3,5 вес.% до 8,0 вес.%. Если элемент 20 скольжения содержит напыленный/осажденный слой 26 олова, базовый слой 24 предпочтительно содержит олово в количестве от 2,0 вес.% до 10,0 вес.% и более предпочтительно в количестве от 4,0 вес.% до 8,0 вес.%. Однако если элемент 20 скольжения не содержит напыленный/осажденный слой 26 олова, базовый слой 24 предпочтительно содержит олово в количестве от 8,0 вес.% до 12,0 вес.%.

[0028] Как уже указывалось, в одном из вариантов базовый слой 24 содержит висмут в количестве по меньшей мере 0,1 вес.%, или по меньшей мере 0,5 вес.%, или по меньшей мере 2,0 вес.% (от общего веса базового слоя 24). В другом варианте базовый слой 24 содержит висмут в количестве, не превышающем 8,0 вес.% или не превышающем 7,0 вес.%, или не превышающем 6,5 вес.%. Еще в одном варианте базовый слой 24 содержит висмут в количестве от 0,1 вес.% до 8,0 вес.%, или от 0,5 вес.% до 7,0 вес.%, или от 2,0 вес.% до 6,5 вес.%.

[0029] Состав базового слоя 24 можно определить с помощью химического анализа с использованием, например, энергодисперсионной рентгеновской спектрографии. Изменения состава базового слоя 24 можно наблюдать и фиксировать с помощью сканирующей электронной микроскопии с обратным рассеянием электронов, позволяющей получать микрофотоснимки микроструктур, и характеристики различных композиций также можно наблюдать и фиксировать с помощью оптических микрофотографий. Состав базового слоя 24 определяют после выполнения процессов спекания и прокатывания, которые описываются ниже. Готовый базовый слой 24 обычно содержит матрицу 36 из меди и олова с преимущественным содержанием меди и островки 38 висмута. Островки 38 висмута предпочтительно равномерно диспергированы в медной матрице 36 и отделены друг от друга элементами этой матрицы, как это показано на фигурах 1А и 7А. Первые твердые частицы 40 также предпочтительно распределены равномерно в медной матрице 36. Первые твердые частицы 40 обычно отделены друг от друга и от островков 38 висмута элементами медной матрицы 36.

[0030] Способ формирования базового слоя, как правило, включает обеспечение меди, олова и висмута в форме сплава Cu-Sn-Bi, так что базовый слой 24 формируется из предварительно полученного сплава, а не из чистых элементов Cu, Sn и Bi. В одном из вариантов сплав Cu-Sn-Bi содержит медь в количестве по меньшей мере 70,0 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.% и висмут в количестве от 1,0 вес.% до 8,0 вес.% (от веса сплава Cu-Sn-Bi).

[0031] Базовый слой 24 содержит свинец только в форме обычной примеси, соответственно, в количестве, не превышающем 0,5 вес.%, предпочтительно не превышающем 0,1 вес.% и более предпочтительно не превышающем 0 вес.%. Соответственно, такой базовый слой 24 создает меньше проблем, связанных с проблемами для здоровья, безопасности и окружающей среды, по сравнению с известными элементами скольжения, содержащими свинец в количестве 0,5 вес.% или более. В одном из вариантов для элементов 20 скольжения, продаваемых в Европе, базовый слой 24 содержит свинец в количестве, не превышающем 0,1 вес.%.

[0032] Как уже указывалось, базовый слой 24 содержит также первые твердые частицы 40, которые обычно равномерно распределены в медной матрице 36, как показано на фигуре 1А. Первые твердые частицы 40 имеют твердость, достаточную для влияния на пластичность, и/или износостойкость, и/или прочность базового слоя 24. В одном из вариантов первые твердые частицы 40 содержат материал, имеющий твердость по Виккерсу по меньшей мере 600 HV 0,05, или по меньшей мере 800 HV 0,05, или по меньшей мере 850 HV 0,05 при температуре 25°С.

[0033] Твердость материала, используемого для формирования первых твердых частиц 40, может быть измерена с использованием шкалы HV 0,05 микротвердости Виккерса, как это описано на вебсайте materials.co.uk (твердость по Виккерсу, http://www.materials.co.uk/vickers.htm, 25 октября 2010 г.). Определение твердости с использованием шкалы HV 0,05 микротвердости Виккерса включает обеспечение действия силы (F) 0,4903 Н на испытательный образец, сформированный из испытываемого материала. Силу прикладывают к испытательному образцу с использованием квадратной алмазной пирамидки с углом 136° между противоположными гранями при вершине. Время от начала приложения силы до достижения номинального значения - от 2 сек до 8 сек, и приложенную силу поддерживают в течение интервала времени от 10 сек до 15 сек. После снятия нагрузки измеряют диагонали отпечатка и вычисляют среднюю величину d. Величину HV твердости по Виккерсу определяют по формуле:

[0034] HV=константа × действующая сила / площадь поверхности отпечатка

[0035] HV=0,102×2F [sin(136°/2)]/d2

[0036] Первые твердые частицы 40 также имеют размеры, достаточные для влияния на пластичность, и/или износостойкость, и/или прочность базового слоя 24. В одном из вариантов первые твердые частицы 40 имеют среднеобъемный размер D50, не превышающий 10,0 мк, или не превышающий 8,0 мк, или не превышающий 6,0 мк. Среднеобъемный размер D50 частиц представляет собой эквивалентный сферический диаметр первых твердых частиц, который указывается также как диаметр D50, для которых 50,0 вес.% первых твердых частиц 40 имеет больший эквивалентный сферический диаметр, и 50,0 вес.% первых твердых частиц 40 имеет меньший эквивалентный сферический диаметр. Диаметр D50 определяют по распределению первых твердых частиц 40 по размерам перед какой-либо их обработкой. Для получения распределения размеров частиц и, соответственно, диаметра D50 первых твердых частиц 40 может использоваться измерительный прибор Beckman-Coulter LS-230 (рассеивание лазерного излучения). В одном из вариантов первые твердые частицы 40 содержат смесь частиц разных размеров, так что размеры первой группы 50 частиц меньше размеров второй группы 52 частиц, как показано на фигуре 7А. Первая 50 и вторая 52 группы частиц, составляющие первые твердые частицы 40, обычно равномерно распределены в медной матрице 36.

[0037] В одном из вариантов первые твердые частицы 40 содержат Fe3P и/или MoSi2, предпочтительно смесь Fe3P и MoSi2. Однако вместо Fe3P и MoSi2, или вместе с ними, могут использоваться и другие соединения или смеси, имеющие вышеуказанные размеры частиц и твердость. Примеры других первых твердых частиц 40 включают бориды металлов, силициды металлов, оксиды металлов, нитриды металлов, карбиды металлов, фосфиды металлов, металлиды, оксинитриды металлов, карбонитриды металлов, оксикарбиды металлов и их смеси. Кроме того, вышеописанные первые твердые частицы 40 могут включать незначительные количества дополнительных элементов или примесей. Наличие и состав первых твердых частиц 40 можно определить с помощью химического анализа базового слоя 24, например с использованием энергодисперсионной рентгеновской спектрографии, или сканирующей электронной микроскопии с обратным рассеянием электронов, или оптической микрофотографии.

[0038] В одном из вариантов базовый слой 24 содержит первые твердые частицы 40 в количестве по меньшей мере 0,2 вес.%, или по меньшей мере 0,5 вес.%, или по меньшей мере 1,0 вес.% (от общего веса базового слоя 24). В другом варианте базовый слой 24 содержит первые твердые частицы 40 в количестве, не превышающем 5,0 вес.%, или не превышающем 4,0 вес.%, или не превышающем 3,5 вес.%. Еще в одном варианте базовый слой 24 содержит первые твердые частицы 40 в количестве от 0,2 вес.% до 5,0 вес.%, или от 0,5 вес.% до 4,0 вес.%, или от 1,0 вес.% до 3,5 вес.%. Если элемент 20 скольжения содержит напыленный/осажденный слой 26 олова, то первые твердые частицы 40 присутствуют в количестве, достаточном для предотвращения диффузии висмута из базового слоя 24 в олово напыленного/осажденного слоя 26. Таким образом, первые твердые частицы 40 предотвращают формирование эвтектического сплава олова и висмута, а также кластеров висмута, которые ослабляют элемент 20 скольжения.

[0039] В одном из вариантов первые твердые частицы 40 содержат Fe3P в количестве по меньшей мере 90,0 вес.% (от веса первых твердых частиц 40). В другом варианте первые твердые частицы 40 содержат MoSi2 в количестве по меньшей мере 90,0 вес.%. Еще в одном варианте первые твердые частицы 40 содержат смесь Fe3P и MoSi2 суммарно в количестве по меньшей мере 90,0 вес.%.

[0040] В одном из вариантов первые твердые частицы 40 содержат Fe3P в количестве от 40,0 вес.% до 60,0 вес.% и MoSi2 в количестве от 40,0 вес.% до 60,0 вес.% (от веса первых твердых частиц 40). В другом варианте первые твердые частицы 40 содержат Fe3P в количестве, не превышающем 70,0 вес.%, и MoSi2 в количестве, не превышающем 70,0 вес.%.

[0041] Базовый слой 24 может содержать по меньшей мере один дополнительный металл, такой как Ni, Fe, Zn, Al, Mg, Cr, Mn, Ti, Mo, Nb, Zr, Ag, Si, Be и их сочетания. Базовый слой 24 содержит дополнительные металлы суммарно в количестве, не превышающем 50,0 вес.% и предпочтительно не превышающем 20,0 вес.% (от общего веса базового слоя 24).

[0042] Сцепление базового слоя 24 с основой 22 элемента 20 скольжения обеспечивается с использованием способов, которые описаны ниже. Базовый слой 24 имеет закрытые поры, объем которых не превышает 1,5%, и плотность базового слоя 24 равна по меньшей мере 8,668 г/см3. В одном из вариантов максимальная теоретическая плотность базового слоя 24 составляет 8,800 г/см3, и, таким образом, плотность базового слоя 24 составляет 98,5% этой максимальной теоретической плотности. Таким образом, достоинством базового слоя 24 является его практическая непроницаемость для масла или других материалов.

[0043] Как уже указывалось, в одном из вариантов элемент 20 скольжения содержит напыленный/осажденный слой 26 олова, нанесенный на базовый слой 24. Напыленный/осажденный слой 26 олова может быть нанесен непосредственно на базовый слой 24, или же в альтернативном варианте между базовым слоем 24 и напыленным/осажденным слоем 26 располагают разделительный слой 42 никеля.

[0044] В нескольких вариантах, как показано на фигурах 4 и 5, разделительный слой 42 никеля находится на внутренней поверхности базового слоя 24, между базовым слоем 24 и напыленным/осажденным слоем 26 олова. Разделительный слой 42 никеля имеет внутреннюю вогнутую поверхность и противолежащую ей внешнюю выпуклую поверхность, причем толщина слоя находится в диапазоне от 1,0 мк до 12,0 мк между внутренней и внешней поверхностями. Поверхности разделительного слоя 42 никеля имеют угловую длину 360 градусов, охватывают центральный проход 32 и выровнены в радиальном направлении с поверхностями базового слоя 24. Разделительный слой 42 никеля содержит никель в количестве по меньшей мере 50,0 вес.% и дополнительные компоненты, включающие цинк, и/или хром, и/или медь и их сплавы, в количестве, не превышающем 50,0 вес.% (от веса разделительного слоя 42 никеля). Разделительный слой 42 никеля может улучшать сцепление напыленного/осажденного слоя 26 олова с базовым слоем 24 и может предотвращать диффузию меди из базового слоя 24 в напыленный/осажденный слой 26 олова, и наоборот, в процессе работы элемента 20 скольжения.

[0045] Напыленный/осажденный слой 26 олова может быть равномерно нанесен на внутреннюю поверхность разделительного слоя 42 никеля, как показано на фигуре 4. Напыленный/осажденный слой 26 олова имеет внутреннюю вогнутую поверхность и противолежащую ей внешнюю выпуклую поверхность. Напыленный/осажденный слой 26 олова имеет толщину от 1,0 мк до 20,0 мк между внешней и внутренней поверхностями. В этом варианте напыленный/осажденный слой 26 олова обеспечивает поверхность скольжения для вращающегося вала или пальца (не показан). Поверхности напыленного/осажденного слоя 26 олова имеют угловую длину 360 градусов, охватывают центральный проход 32 и выровнены в радиальном направлении с поверхностями разделительного слоя 42 никеля.

[0046] Напыленный/осажденный слой 26 олова в предпочтительном варианте содержит олово в количестве по меньшей мере 50,0 вес.% (от веса напыленного/осажденного слоя 26). В одном из вариантов напыленный/осажденный слой 26 олова также содержит медь в количестве от 1,0 вес.% до 10,0 вес.% и никель в количестве до 10,0 вес.%. В одном предпочтительном варианте напыленный/осажденный слой 26 олова содержит SnCu6, и его наносят на базовый слой 24 с использованием процесса электролитического осаждения. Как уже указывалось, первые твердые частицы 40 предотвращают диффузию висмута базового слоя 24 в олово напыленного/осажденного слоя 26. Таким образом, первые твердые частицы 40 предотвращают формирование эвтектического сплава олова и висмута и предотвращают формирование кластеров висмута на поверхности базового слоя 24 или в напыленном/осажденном слое 26 олова, что может ослаблять элемент 20 скольжения.

[0047] В другом варианте, представленном на фигуре 5, элемент 20 скольжения содержит также промежуточный слой 44 олова и никеля, равномерно нанесенный на внутреннюю поверхность разделительного слоя 42 никеля, между внутренней поверхностью разделительного слоя 42 никеля и внешней поверхностью напыленного/осажденного слоя 26 олова. Промежуточный слой 44 олова и никеля имеет внутреннюю вогнутую поверхность и противолежащую ей внешнюю выпуклую поверхность, причем толщина слоя находится в диапазоне от 5 мк до 15 мк между внутренней и внешней поверхностями. Поверхности промежуточного слоя 44 олова и никеля имеют угловую длину 360 градусов, охватывают центральный проход 32 и выровнены в радиальном направлении с поверхностями базового слоя 24. В одном из вариантов промежуточный слой 44 олова и никеля содержит никель в количестве по меньшей мере 20 вес.% и олово в количестве по меньшей мере 50,0 вес.% (от веса промежуточного слоя 44). Промежуточный слой 44 олова и никеля может улучшать сцепление напыленного/осажденного слоя 26 олова с базовым слоем 24 и может предотвращать диффузию меди из базового слоя 24 в напыленный/осажденный слой 26 олова, и наоборот, в процессе работы элемента 20 скольжения.

[0048] Еще в одном варианте, представленном на фигуре 3, на внутреннюю поверхность напыленного/осажденного слоя 26 олова равномерно нанесено вышеупомянутое очень тонкое покрытие 34. В этом варианте очень тонкое покрытие 34 обеспечивает поверхность скольжения для вращающегося вала или пальца.

[0049] Как показано на фигуре 6, элемент 20 скольжения может также содержать осажденное покрытие 30, равномерно нанесенное на внутреннюю поверхность базового слоя 24 вместо напыленного/осажденного слоя 26 олова и других покрытий или слоев. В других вариантах осажденное покрытие 30 может использоваться вместе с другими покрытиями или слоями. Осажденное покрытие 30 имеет внутреннюю вогнутую поверхность и противолежащую ей внешнюю выпуклую поверхность, причем толщина покрытия находится в диапазоне от 10 мк до 30 мк между внутренней и внешней поверхностями. Поверхности осажденного покрытия 30 имеют угловую длину 360 градусов, охватывают центральный проход 32 и выровнены в радиальном направлении с поверхностями базового слоя 24. Осажденное покрытие 30 содержит алюминий в количестве по меньшей мере 50,0 вес.% и олово в количестве по меньшей мере 1,0 вес.% (от веса покрытия 30). Осажденное покрытие 30 предпочтительно наносят на базовый слой 24 с использованием физического осаждения из паровой фазы. В этом варианте осажденное покрытие 30 обеспечивает поверхность скольжения для вращающегося вала или пальца.

[0050] В другом варианте, как показано на фигуре 7, элемент 20 скольжения может также содержать полимерное покрытие 28, равномерно нанесенное на внутреннюю поверхность базового слоя 24 вместо напыленного/осажденного слоя 26 олова и других покрытий или слоев. В других вариантах полимерное покрытие 28 может использоваться вместе с другими покрытиями или слоями. Полимерное покрытие 28 имеет внутреннюю вогнутую поверхность и противолежащую ей внешнюю выпуклую поверхность, причем начальная толщина покрытия находится в диапазоне от 4 мк до 20 мк между внутренней и внешней поверхностями. Поверхности полимерного покрытия 28 имеют угловую длину 360 градусов, охватывают центральный проход 32 и выровнены в радиальном направлении с поверхностями базового слоя 24. Примеры полимерного покрытия 28 раскрыты в документе WO 2010/076306, который вводится здесь ссылкой.

[0051] Полимерное покрытие 28 обычно содержит полимерную матрицу 46 и вторые твердые частицы 48, распределенные в полимерной матрице 46, как это будет описано ниже. В одном из вариантов полимерное покрытие 28 содержит полимерную матрицу 46 в количестве по меньшей мере 40,0 объемн.%, или по меньшей мере 50 объемн.%, или по меньшей мере 60 объемн. %, или по меньшей мере 80 объемн.%, или по меньшей мере 85 объемн.% (от общего объема полимерного покрытия 28). Полимерная матрица 46 может быть сформирована из одного полимера или из смеси полимеров, смол, пластмасс или из термопластичных или термореактивных полимеров. Полимерная матрица 46 может также содержать синтетические или сшитые полимеры. Предпочтительно полимерная матрица 46 имеет высокую термостойкость и отличную стойкость к действию химикатов. Полимерная матрица 46 обычно имеет точку плавления по меньшей мере 210°С, предпочтительно по меньшей мере 220°С и более предпочтительно по меньшей мере 230°С. В одном из вариантов полимерная матрица 46 содержит полиарилат, и/или полиэфирэфиркетон, и/или полиэфирсульфон, и/или полиамидоимид, и/или полиимид, и/или эпоксидную смолу, и/или полибензимидазол и/или кремнийорганическую смолу.

[0052] Полимерное покрытие 28 также содержит вторые твердые частицы 48. Состав вторых твердых частиц 48 полимерного покрытия 28 может быть таким же, как и вышеуказанный состав вышеуказанных первых твердых частиц 40, используемых в базовом слое 24. Однако вторые твердые частицы 48, выбранные для полимерного покрытия 28, обычно отличаются от первых твердых частиц 40, выбранных для базового слоя 24. Вторые твердые частицы 48 полимерного покрытия 28 обычно содержат материал, имеющий твердость по меньшей мере 600 HV 0,05, предпочтительно по меньшей мере 620 и более предпочтительно по меньшей мере 650, при температуре 25°С. Твердость материала, используемого для формирования вторых твердых частиц 48, может быть измерена с использованием шкалы HV 0,05 микротвердости Виккерса, как это уже было описано. Вторые твердые частицы 48 имеют среднеобъемный размер D50, не превышающий 10,0 мк и предпочтительно от 0,1 мк до 5,0 мк.

[0053] В одном из вариантов вторые твердые частицы 48 полимерного покрытия содержат смесь частиц разных размеров, так что размеры первой группы 54 частиц меньше размеров второй группы 56 частиц, как показано на фигуре 7В. Первая 54 и вторая 56 группы частиц, составляющие вторые твердые частицы 48, обычно равномерно распределены в полимерной матрице 46.

[0054] В одном из вариантов вторые твердые частицы 48 полимерного покрытия 28 содержат по меньшей мере одно из следующих соединений: нитриды металлов, такие как, например, кубический нитрид бора и Si3N4; карбиды металлов, такие как, например, SiC и В4С; оксиды металлов, такие как, например, TiO2, Fe2O3 и SiO2; силициды металлов, такие как, например, MoSi2; бориды металлов; фосфиды металлов, такие как, например, Fe3P; металлиды; оксинитриды металлов; карбонитриды металлов; оксикарбиды металлов; порошки металлов, таких как Ag, Pb, Au, SnBi и/или Cu; и их смеси. В одном из вариантов полимерное покрытие 28 содержит Fe2O3 в форме одних вторых твердых частиц 48 из в количестве от 0,1 объемн.% до 15,0 объемн.%, или от 0,5 объемн.% до 8,0 объемн.% (от общего объема полимерного покрытия 28), и других вторых твердых частиц 48 в количестве до 5,0 объемн.%, или от 3,0 объемн.% до 5,0 объемн.% (от общего объема полимерного покрытия 28).

[0055] Полимерное покрытие 28 может также содержать твердый смазочный материал, такой как MoS2, графит, WS2, шестигранный нитрид бора (h-BN) и политетрафторэтилен. В одном из вариантов полимерное покрытие 28 содержит твердый смазочный материал в количестве от 5,0 объемн.% до 40,0 объемн.% (от общего объема полимерного покрытия 28).

[0056] Полимерное покрытие 28 наносят на внутреннюю поверхность базового слоя 24 после спекания этого базового слоя 24 и основы 22. Полимерное покрытие 28 предпочтительно наносят непосредственно на базовый слой 24 без какого-либо промежуточного элемента между базовым слоем 24 и полимерным покрытием 28, как показано на фигуре 7. В одном из вариантов на базовый слой наносят несколько слоев полимерного покрытия 28, как это описано в документе WO2010/076306. Составы этих слоев могут быть одинаковыми или же могут различаться. Полимерное покрытие 28 наносят в соответствии со способами, раскрытыми в документе WO2010/076306, или же для этого могут использоваться другие способы.

[0057] Если элемент 20 скольжения содержит полимерное покрытие 28, нанесенное на базовый слой 24, этот элемент 20 будет продолжать обеспечивать исключительную прочность, стойкость к заклиниванию и износостойкость, даже после стирания некоторой части полимерного покрытия 28 и базового слоя 24. Через некоторое время эксплуатации элемента 20 скольжения действующая на него нагрузка вызывает стирание некоторой части полимерного покрытия 28, как показано на фигурах 7-10, в результате чего смещаются вторые твердые частицы 48 полимерного покрытия 28, и базовый слой 24 открывается. Однако вторые твердые частицы 48, выходящие из полимерного покрытия 28, внедряются в открывающуюся медную матрицу 36 базового слоя 24, как показано на фигурах 8-10, благодаря нагрузке, которая продолжает действовать на элемент 20 скольжения. Эти вторые твердые частицы 48 вместе с остающимся полимерным покрытием 28 продолжают обеспечивать прочность, стойкость к заклиниванию и износостойкость. Кроме того, поскольку полимерное покрытие 28 продолжается стираться, между внедренными вторыми твердыми частицами 48 образуются пространства для масла, как показано на фигурах 9 и 9А, для удерживания смазочного масла 58, обычно используемого в конструкциях с элементами скольжения, то есть обеспечивается дополнительная защита.

[0058] Со временем части открытой медной матрицы 36 базового слоя 24 также стираются, в результате чего открываются некоторые из первых твердых частиц 40 базового слоя 24, как показано на фигуре 10. Некоторые из первых твердых частиц 40 базового слоя, обычно из первой группы 50 частиц, имеющих меньшие размеры, могут смещаться и снова внедряться в матрицу, однако частицы из второй группы 52 частиц, имеющих большие размеры, обычно остаются внедренными в медной матрице 36 и продолжают противостоять нагрузке, действующей на элемент 20 скольжения для обеспечения прочности, стойкости к заклиниванию и износостойкости. Вторые твердые частицы 48, первоначально присутствующие в полимерном покрытии 28, но через некоторое время внедренные в медную матрицу 36, также открываются на внутренней поверхности базового слоя 24 и продолжают противостоять нагрузке, как показано на фигуре 10.

[0059] Между вкрапленными первыми твердыми частицами 40 из базового слоя 24 и внедренными вторыми твердыми частицами 48 из полимерного покрытия 28 также возникают пространства для масла, как показано на фигурах 10 и 10А, для удерживания смазочного масла 58 и обеспечения большей защиты. Таким образом, базовый слой 24 и полимерное покрытие 28 по настоящему изобретению вместе улучшают долговременную прочность, стойкость к заклиниванию и износостойкость элемента 20 скольжения по сравнению с известными элементами скольжения.

[0060] В изобретении также предлагается способ формирования вышеописанного элемента 20 скольжения. Способ включает обеспечение основы 22, обычно формируемой из стали, которая может быть изготовлена с использованием любого способа, известного в технике. Способ также включает обеспечение базового слоя 24 в форме смеси порошков чистых металлов, соединений или сплавов. В одном из предпочтительных вариантов медь, олово и висмут базового слоя 24 сначала сплавляют и получают сплав меди, олова и висмута. В одном из вариантов медь, олово, висмут и любые дополнительные порошки металлов базового слоя 24 обеспечивают в форме порошка, распыленного газом, порошка, распыленного водой, или их смесей. Медь, олово и висмут смешивают с первыми твердыми частицами 40 или любыми другими элементами или компонентами в количествах, которые уже были указаны.

[0061] Затем способ включает размещение или нанесение смеси порошков металлов на основу 22. Смесь порошков металлов может быть нанесена на основу 22 в соответствии с любым способом, известным в технике. В предпочтительном варианте способ включает очистку поверхностей основы 22 перед нанесением на них базового слоя 24. Затем осуществляют нагрев и спекание смеси порошков металлов, нанесенной на основу 22, для сцепления базового слоя 24 с основой 22. В одном из вариантов способ также включает прокатку смеси порошков металлов, нанесенной на основу 22, после нагрева и спекания для повышения прочности и плотности элемента скольжения 20 и металлургического сцепления базового слоя 24 с основой 22. Стадия прокатки также уменьшает пористость базового слоя 24.

[0062] После прокатки базового слоя 24 на основе 22 в рассматриваемом способе осуществляют второй нагрев, включающий повторный нагрев базового слоя 24 и основы 22, причем температура и время выдерживания при этой температуре достаточны для активирования процесса внутренней диффузии внутри базового слоя 24 на участках пористости, которая была уменьшена в процессе прокатки. Второй нагрев повышает однородность микроструктуры базового слоя 24 и, соответственно, его прочность. Внутренняя диффузия, происходящая на второй стадии нагрева, также уменьшает микротрещины, которые могут присутствовать внутри базового слоя 24.

[0063] В нескольких предпочтительных вариантах способ включает нанесение на базовый слой по меньшей мере одного из вышеописанных дополнительных слоев или покрытий. Предпочтительно поверхности основы 22 и базового слоя 24 очищают перед нанесением дополнительных слоев или покрытий на базовый слой 24. В одном из вариантов способ включает нанесение слоя 26 напыленного/осажденного олова на базовый слой 24 после выполнения стадий нагрева и прокатки. Стадия нанесения напыленного/осажденного слоя 26 олова на базовый слой 24 также указывается как напыление/осаждение. Напыленный/осажденный слой 26 олова может быть нанесен на базовый слой 24 в соответствии с различными известными способами, такими как электролитическое осаждение, термическое нанесение покрытия, такое как плазменное напыление, высокоскоростное пламенное напыление, холодное напыление газом, а также способы осаждения из паровой фазы (PVD), например напыление осаждением паров.

[0064] В одном из предпочтительных вариантов способ включает нанесение на базовый слой 24 разделительного слоя 42 никеля с последующим нанесением напыленного/осажденного слоя 26 олова. В другом варианте способ включает нанесение разделительного слоя 42 никеля на базовый слой 24, нанесение промежуточного слоя 44 олова и никеля на разделительный слой 42 никеля с последующим нанесением напыленного/осажденного слоя 26 олова на промежуточный слой 44. Еще в одном варианте способ включает нанесение очень тонкого покрытия 34 на внешнюю поверхность основы 22 или на внутреннюю поверхность напыленного/осажденного слоя 26 олова. Разделительный слой 42 никеля, промежуточный слой 44 олова и никеля и очень тонкое покрытие 34 могут быть нанесены на базовый слой 24 с использованием самых разных способов, известных в технике, таких как электролитическое осаждение и напыление осаждением паров.

[0065] В другом варианте способ включает нанесение покрытия 30 осаждением паров на базовый слой 24, либо одного, либо в сочетании с другими компонентами. Например, покрытие 30 может быть нанесено непосредственно на базовый слой 24 и может обеспечивать поверхность скольжения элемента 20 скольжения. Покрытие 30 может быть нанесено с использованием способа физического осаждения из паровой фазы, который обычно включает испарение материала покрытия 30, такого как алюминий, и конденсацию паров материала на базовом слое 24.

[0066] Еще в одном варианте способ включает нанесение полимерного покрытия 28 на базовый слой 24. В этом случае предпочтительно осуществляют предварительную подготовку базового слоя 24 для нанесения полимерного покрытия 28. Базовый слой 24 может быть подготовлен для нанесения полимерного покрытия 28 с использованием различных известных в технике способов, таких как обезжиривание, химическая или физическая активация и механическое придание шероховатости поверхности, например, с использованием пескоструйной обработки. После подготовки базового слоя 24 наносят полимерное покрытие 28 с использованием одного из известных в технике способов, таких как лакирование, погружение, распыление или печать, например трафаретная или тампонная печать. Примеры способа нанесения полимерного покрытия 26 описаны в документе WO 2010/076306.

[0067] Как уже указывалось, в изобретении предлагается элемент 20 скольжения, в котором не используется свинец и который обеспечивает превосходные характеристики прочности и износостойкости по сравнению с известными элементами скольжения. При этом базовый слой 24 имеет такой состав, что минимизируется диффузия висмута в напыленный/осажденный слой 26 олова, разделительный слой 42 никеля, промежуточный слой 44 олова и никеля, осажденное покрытие 30 или очень тонкое покрытие 34. Сочетание базового слоя и полимерного покрытия 28 также обеспечивает длительное сохранение исключительно высокой прочности и износостойкости элемента 20 скольжения.

[0068] ПРИМЕРЫ

[0069] Ниже приведены примеры конфигураций элемента 20 скольжения, а также примеры композиций базового слоя 24, первых твердых частиц 40, напыленного/осажденного слоя 26 олова и разделительного слоя 42 никеля.

[0070] Первый пример конфигурации элемента 20 скольжения включает базовый слой 24, разделительный слой 42 никеля, расположенный на базовом слое 24, и напыленный/осажденный слой 26 олова, расположенный на разделительном слое 42 никеля, как показано на фигуре 4. Второй пример включает базовый слой 24, разделительный слой 42 никеля, расположенный на базовом слое 24, промежуточный слой 44 олова и никеля, расположенный на разделительном слое 42 никеля, и напыленный/осажденный слой 26 олова, расположенный на промежуточном слое 44 олова и никеля, как показано на фигуре 5. Третий пример включает осажденное покрытие 30, расположенное непосредственно на базовом слое 24, как показано на фигуре 6. Четвертый пример включает полимерное покрытие 28, расположенное непосредственно на базовом слое 24, как показано на фигуре 7.

[0071] В нижеприведенных Таблицах указаны составы базового слоя 24, первых твердых частиц 40 базового слоя 24, напыленного/осажденного слоя 26 олова, разделительного слоя 42 никеля, промежуточного слоя 44 олова и никеля и полимерного покрытия 28. В Таблице 1 приведено несколько примеров композиций базового слоя 24.

[0072]

[0073] В Таблице 2 приведен пример композиции первых твердых частиц 40 базового слоя 24, которые содержат Fe3P.

[0074]

[0075] В Таблице 3 приведен пример композиции первых твердых частиц 40 базового слоя 24, которые содержат MoSi2.

[0076]

[0077] В Таблице 4 приведен несколько примеров композиций напыленного/осажденного слоя 26 олова.

[0078]

[0079] В Таблице 5 приведено несколько примеров композиций разделительного слоя 42 никеля.

[0080]

[0081] ИСПЫТАНИЯ: оценка предложенного и сравнительного элементов скольжения.

[0082] Были изготовлены элемент 20 скольжения по настоящему изобретению и сравнительный элемент скольжения для выполнения сравнительного анализа. Элемент 20 скольжения по настоящему изобретению содержал базовый слой 24, композиции которого приведены в Таблице 1 (Пример 1), указанный здесь как LF-4. Сравнительный элемент скольжения содержал базовый слой, сформированный из порошка Cu-Sn-Bi, в соответствии с патентом US6,746,154, который указывается здесь как LF-5. Оба элемента скольжения содержали напыленный/осажденный слой 26 олова, композиции которого приведены в Таблице 4 (Пример 4). Изготовленные элементы скольжения выдерживали при температуре 175° в течение 309 часов в воздушной среде при атмосферном давлении, затем охлаждали воздухом и проводили их испытания.

[0083] На фигуре 11 представлены изображения, полученные с помощью сканирующего электронного микроскопа, поверхностей LF-4 (слева) и LF-5 (справа), покрываемых напыленным/осажденным слоем 26 олова (не показан), перед нагревом и спеканием. Оба материала содержали однородный слой оловянных конкреций. На фигуре 12 представлены изображения, полученные с помощью сканирующего электронного микроскопа, поверхностей LF-4 (справа) и LF-5 (слева) фигуры 11 после термической обработки. Поверхность LF-5 включала белую фазу, указывающую преобладание висмута, которая не видна на изображении для LF-4. На фигуре 13 представлены изображения, полученные с помощью сканирующего электронного микроскопа, поверхностей LF-4 (внизу) и LF-5 (вверху) фигуры 11 после термической обработки, на которых видно, что LF-5 имеет на поверхности гораздо больше висмута, чем LF-4.

[0084] На фигуре 14 представлены энергодисперсионные спектры рентгеновского излучения (EDX) для LF-4 до термической обработки и после нее. Эти спектры показывают, что в результате выполнения стадий нагрева и спекания некоторая часть меди из базового слоя 24 диффундировала в напыленный/осажденный слой 26 олова (не показан), однако после термической обработки отсутствует пик, соответствующий висмуту. На фигуре 15 представлены спектры для LF-5 до термической обработки и после нее. Эти спектры показывают, что в результате выполнения стадий нагрева и спекания некоторая часть меди из базового слоя 24 диффундировала в напыленный/осажденный слой 26 олова (не показан). На фигуре 15 в спектре для LF-5 после термической обработки просматривается четкий пик, соответствующий висмуту. На фигуре 16 представлены спектры EDX для LF-4 и LF-5 после термической обработки. Только LF-5 содержит измеримое количество висмута на этих спектрах, полученных в достаточно широкой полосе.

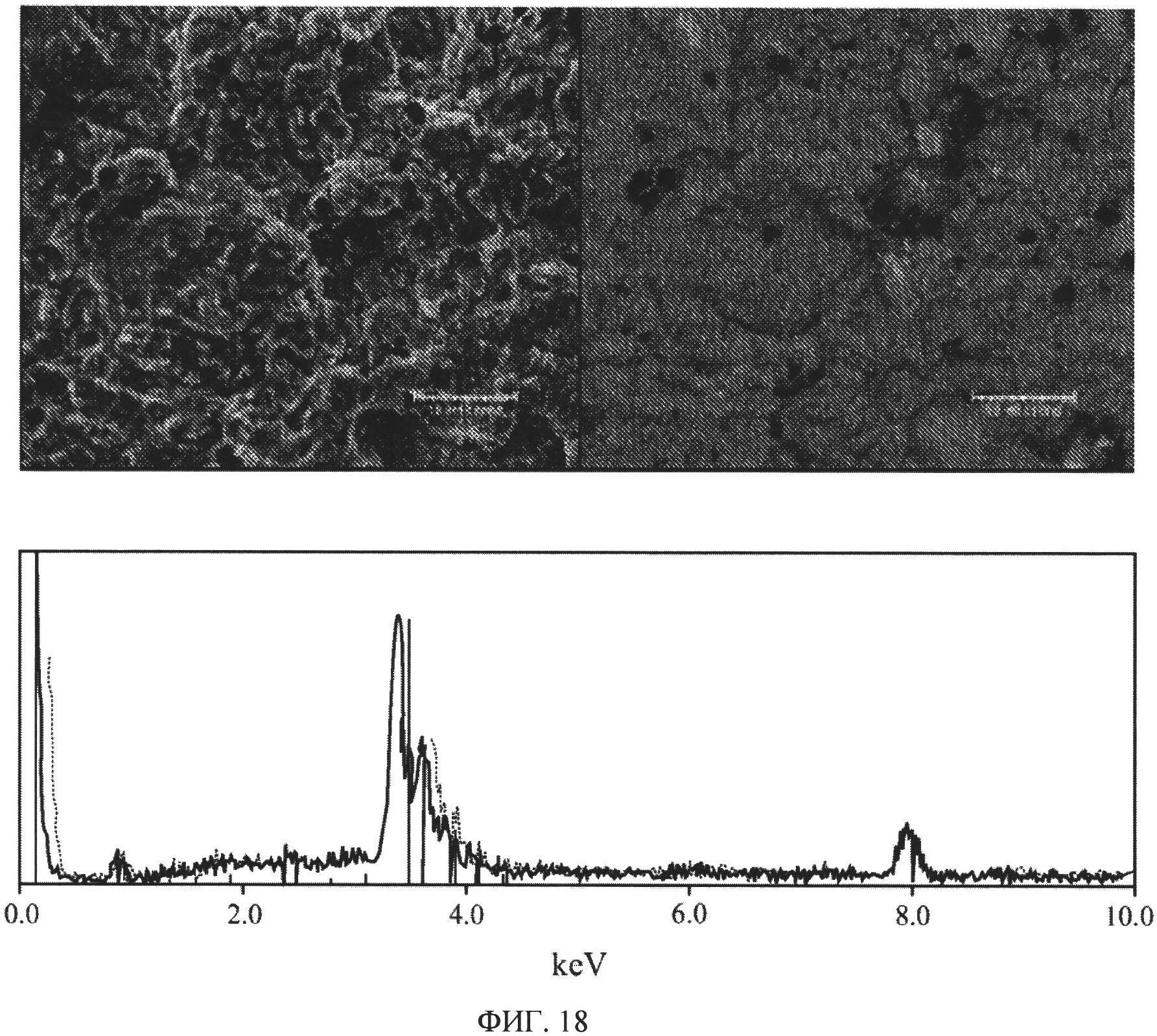

[0085] На фигуре 17 представлены вторичные изображения (слева) и изображения в рассеянных лучах (справа) для сравнения поверхностей LF-5 (вверху) и LF-4 (снизу) после термической обработки. В соответствии с изображениями на фигуре 17 на поверхности LF-4 присутствует меньше висмута по сравнению с поверхностью LF-5. На фигуре 18 представлены вторичные изображения (вверху слева) и изображения в рассеянных лучах (вверху справа) типичной поверхности LF-4 после термической обработки, а также спектр EDX (внизу) типичной поверхности LF-4 после термической обработки, по которому можно сделать вывод о минимальном присутствии висмута. На фигуре 19 представлены изображение в рассеянных лучах поверхности LF-5 после термической обработки и спектр EDX в нескольких местах поверхности LF-5. Спектр EDX показывает различные уровни висмута и меди в разных местах поверхности. Фигуры 18 и 19 показывают, что большая часть поверхности LF-4 не содержит висмут. В отличие от нее поверхность LF-5 содержит некоторый уровень висмута при каждом увеличении, что указывает на большее количество висмута на поверхности.

[0086] На фигуре 20 представлен вид сечения LF-4 до термической обработки (слева) и после термической обработки (справа). Изображения показывают, что отличия LF-4 после термической обработки минимальны. Изображения не показывают увеличенного содержания висмута, которое характерно для поверхности LF-5 после термической обработки. На фигуре 21 представлен вид сечения LF-4 (внизу) и LF-5 (вверху) до термической обработки (слева) и после термической обработки (справа). Как в случае LF-4, так и в случае LF-5, в процессе термической обработки возникли два поверхностных слоя. Как видно на фигуре 22, в LF-5 (слева) возникла гораздо более преобладающая зона пористости Киркендаля между основанием материала нижнего поверхностного слоя и вторым поверхностным слоем, по сравнению с LF-4 (справа). В верхнем поверхностном слое LF-4 после термической обработки висмут отсутствовал, или его было мало.

[0087] На фигуре 23 приведены изображения в рассеянных лучах, сделанные с большим увеличением, для LF-4 (справа) и LF-5 (слева) после термической обработки. На изображениях фигуры 23 наблюдаются белые фазы, указывающие на кластеры висмута. Оба поверхностных слоя LF-5 после термической обработки включали кластеры висмута, а также имели пористость у основания второго поверхностного слоя. На изображениях также видно гораздо меньшее количество кластеров висмута и меньше пористости для LF-4. На фигуре 24 представлен линейчатый спектр EDX для LF-5 по линии висмута и пористость после термической обработки, показывающие сравнимые уровни меди и олова по обеим сторонам зоны пористости.

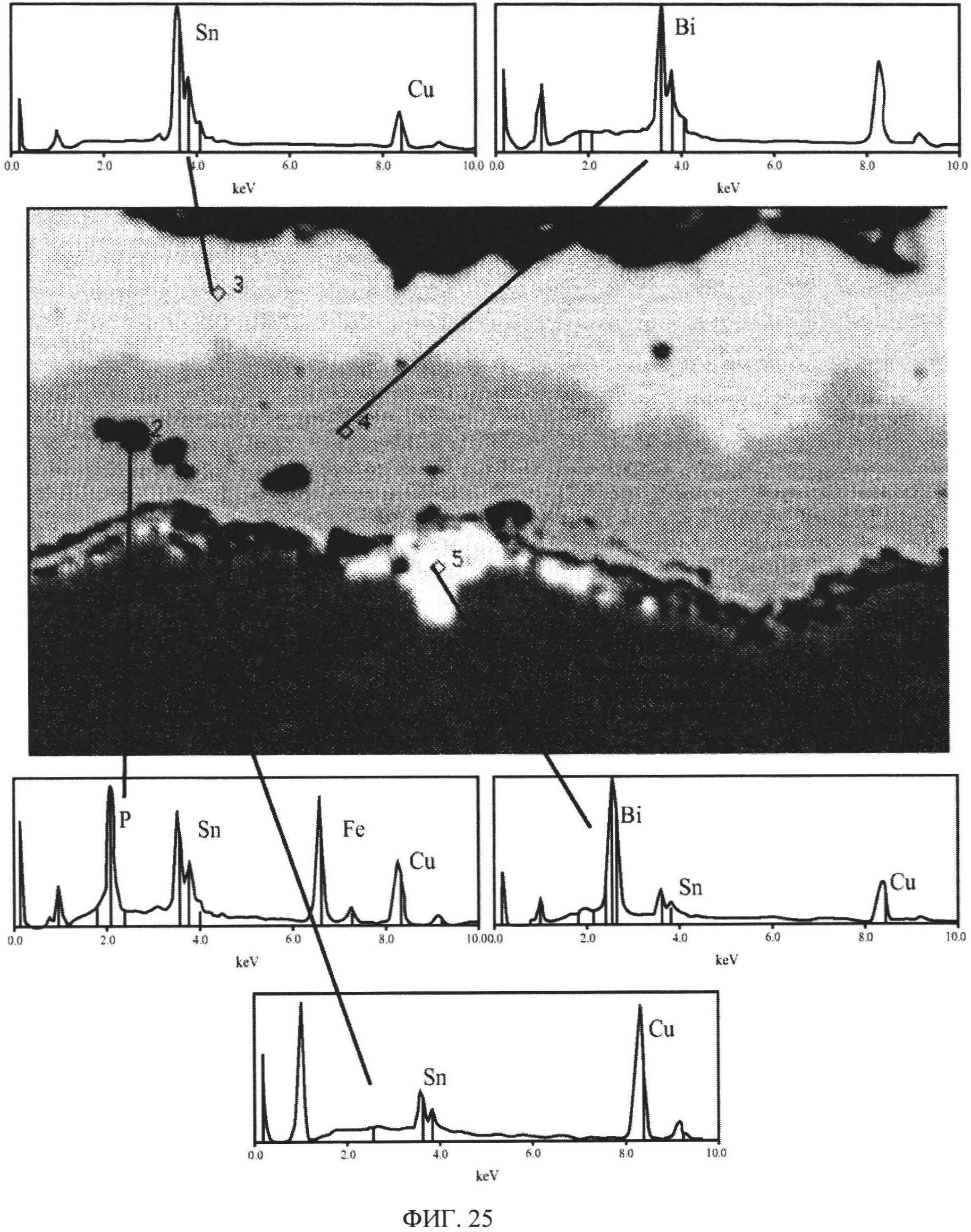

[0088] На фигуре 25 представлено изображение LF-4 с большим увеличением и линейчатый спектр EDX для LF-4 после термической обработки. Спектры показывают, что верхний слой состоит преимущественно из олова с небольшим количеством висмута, второй слой состоит преимущественно из меди с очень высоким содержанием олова, и самые нижние слои содержат медь с гораздо меньшим содержанием олова. На фигуре 26 представлено изображение в рассеянных лучах с очень высоким увеличением части изображения фигуры 25, на котором видно низкое содержание висмута (белая фаза), а также четко различимые зоны меди и олова (темная фаза).

[0089] Очевидно, что возможны различные модификации настоящего изобретения, не выходящие за рамки его существа, раскрытого в описании. Поэтому необходимо понимать, что в пределах объема прилагаемой формулы изобретения оно может быть реализовано в таких формах, которые отличаются от описанных выше конкретных вариантов реализации. Объем изобретения определяется нижеприведенной формулой.

Реферат

Изобретение относится к элементам скольжения, таким как вкладыши или втулки подшипников. Элемент скольжения (20) подшипников содержит основу (22), выполненную из стали, базовый слой (24) из спеченного металлического порошка, расположенный на основе (22) и содержащий медь, олово, висмут и твердые частицы (40), состоящие из FeP или из MoSiв количестве от 0,2 вес.% до 5,0 вес.% со среднеобъемным размером D50, не превышающим 10 микрон, и твердостью, по меньшей мере, 600 HV 0,05 при температуре 25С. В одном из вариантов на базовый слой (24) напыляют слой (26) олова. Между базовым слоем (24) и напыленным слоем (26) олова может быть расположен разделительный слой (42) никеля, а также промежуточный слой (44) олова и никеля между разделительным слоем (42) никеля и напыленным слоем (26) олова. В другом варианте элемент (20) скольжения содержит либо осажденное алюминиевое покрытие (30), либо полимерное покрытие (28), нанесенное непосредственно на базовый слой (24). Полимерное покрытие (28) содержит твердые частицы (48), состоящие, например, из FeO. Изобретение направлено на повышение износостойкости скользящих элементов подшипников в течение длительного времени. 6 н. и 15 з.п. ф-лы, 5 табл., 25 ил., 4 пр.

Формула

основу (22), выполненную из стали,

базовый слой (24), расположенный на основе (22) и содержащий медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и твердые частицы (40) в количестве от 0,2 вес.% до 5,0 вес.% со среднеобъемным размером D50, не превышающим 10 микрон, и твердостью по меньшей мере 600 HV 0,05 при температуре 25°С, и

напыленный слой (26) олова, который нанесен на базовый слой (24) и содержит олово в количестве по меньшей мере 50 вес.%, медь в количестве от 1,0 вес.% до 10,0 вес.% и никель в количестве до 10,0 вес.% от веса этого слоя (26).

обеспечение меди, олова и висмута в форме сплава Cu-Sn-Bi, содержащего медь в количестве по меньшей мере 70,0 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.% и висмут в количестве от 1,0 вес.% до 8,0 вес.% от веса сплава Cu-Sn-Bi, и

смешивание сплава Cu-Sn-Bi с твердыми частицами (40).

основу (22), выполненную из стали,

базовый слой (24), расположенный на основе (22) и содержащий медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и твердые частицы (40) в количестве от 0,2 вес.% до 5,0 вес.% со среднеобъемным размером D50, не превышающим 10 микрон, и твердостью по меньшей мере 600 HV 0,05 при температуре 25°С, и

полимерное покрытие (28), расположенное на базовом слое (24), причем полимерное покрытие (28) содержит полимерную матрицу (46) в количестве по меньшей мере 40,0 об.% от объема полимерного покрытия (28) и твердые частицы (48).

основу(22), выполненную из стали,

базовый слой (24), расположенный на основе (22) и содержащий медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и твердые частицы (40) в количестве от 0,2 вес.% до 5,0 вес.% со среднеобъемным размером D50, не превышающим 10 микрон, и твердостью по меньшей мере 600 HV 0,05 при температуре 25°С, и

напыленное покрытие (30), расположенное на базовом слое (24), причем покрытие (30) нанесено на базовый слой (24) с использованием процесса физического осаждения паров.

обеспечение сплава Cu-Sn-Bi, содержащего медь, олово и висмут;

смешивание сплава Cu-Sn-Bi с твердыми частицами (40) для получения материала базового слоя (24), который содержит медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и твердые частицы (40) в количестве от 0,2 вес.% до 5,0 вес.% со среднеобъемным размером D50, не превышающим 10 микрон, и твердостью по меньшей мере 600 HV 0,05 при температуре 25°С, и

размещение материала базового слоя (24) на основе (22);

спекание материала базового слоя (24) и основы (22); и

нанесение на базовый слой (24) напыленного слоя (26) олова, содержащего олово в количестве по меньшей мере 50 вес.%, медь в количестве от 1,0 вес.% до 10,0 вес.% и никель в количестве до 10,0 вес.% от веса этого слоя (26).

обеспечение сплава Cu-Sn-Bi, содержащего медь, олово и висмут;

смешивание сплава Cu-Sn-Bi с твердыми частицами (40) для получения материала базового слоя (24), который содержит медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и твердые частицы (40) в количестве от 0,2 вес.% до 5,0 вес.% от веса материала базового слоя (24) со среднеобъемным размером D50, не превышающим 10 микрон, и твердостью по меньшей мере 600 HV 0,05 при температуре 25°С, и

нанесение полимерного покрытия (28) на базовый слой (24), причем полимерное покрытие (28) содержит полимерную матрицу (46) в количестве по меньшей мере 40,0 об.% от объема полимерного покрытия (28) и твердые частицы (48).

обеспечение сплава Cu-Sn-Bi, содержащего медь, олово и висмут;

смешивание сплава Cu-Sn-Bi с твердыми частицами (40) для получения материала базового слоя (24), который содержит медь в количестве от 20,0 вес.% до 98,9 вес.%, олово в количестве от 0,1 вес.% до 15,0 вес.%, висмут в количестве от 0,1 вес.% до 8,0 вес.% и твердые частицы (40) в количестве от 0,2 вес.% до 5,0 вес.% от веса материала базового слоя (24) со среднеобъемным размером D50, не превышающим 10 микрон, и твердостью по меньшей мере 600 HV 0,05 при температуре 25°С, и

напыление покрытия (30) на базовый слой (24) с использованием процесса физического осаждения паров.

Документы, цитированные в отчёте о поиске

Вкладыш подшипника скольжения и способ его изготовления

Многослойный композиционный материал для подшипников скольжения, изготовление и применение

Комментарии