Многослойный материал для подшипников скольжения - RU2247658C2

Код документа: RU2247658C2

Чертежи

Описание

Изобретение касается многослойного материала для подшипников скольжения с основным несущим слоем, антифрикционным слоем (слой подшипникового сплава), первым промежуточным слоем из никеля и вторым промежуточным слоем из олова и никеля, а также слоем скольжения из меди и олова.

Многослойные материалы с конструкционной стальной основой/свинцовой бронзой/слоем скольжения из свинца, олова и меди отличаются высокой надежностью и механической прочностью. Упомянутые материалы описываются, например, в отчетах Glyco-Ingenieurberichten 1/91.

Гальванический слой скольжения представляет собой многофункциональный материал, использование которого позволяет решать следующие задачи:

- заделывать посторонние частицы;

- запускать и подгонять партнера скольжения;

- осуществлять защиту от коррозии свинцовой бронзы;

- осуществлять вынужденный ход в случае недостатка масла.

Подшипниковый сплав обеспечивает некоторый ровный вынужденный резервный ход на случай, когда слой скольжения полностью снашивается. Эти уже десятилетиями зарекомендовавшие себя конструкции подшипников содержат еще и сегодня частицы свинца, в основном, в слое скольжения. Наиболее распространенный сплав состоит из PbSn10Сu2, причем между подшипниковым сплавом и слоем скольжения предусмотрен промежуточный слой из никеля, препятствующий диффузии (блокатор диффузии).

Эти известные слои имеют низкую твердость 12-15 HV, хорошую способность к заливке и не чувствительны к износу. Они выдерживают только ограниченные нагрузки, и при разработке новых двигателей, в особенности дизельных моторов, они больше вообще не применяются. Из-за тяжелого металла – свинца - эти слои не удовлетворяют экологическим требованиям.

Все большее распространение находят твердые слои в сплавах, выдерживающие большие нагрузки, как, например, полученные PVD-способом алюминиево-оловянные слои, с твердостью 80 HV, которые существенно дороже, ввиду самой технологии их получения. Подшипники обладают высокой износостойкостью, требуют некоторой заделки и комбинируются, в большинстве случаев, с содержащими свинец мягкими слоями вкладыша подшипника.

Чистое олово в качестве поверхности скольжения не пригодно, так как оно на 10 HV мягче обычных свинцовых сплавов и не способно выдерживать нагрузки, возникающие в коренных и шатунных подшипниках. Для увеличения сопротивления слоев из олова путем повышения твердости были предложены сплавы с медью.

В немецкой заявке на патент DE 19728777 А 1 описывается получение подшипника, не содержащего свинец, со слоем скольжения из SnCu, причем содержание меди варьируется от 3 до 20 вес.%. С помощью метилсульфокислотного электролита с добавками мелких затравочных кристаллов получают слой, свойства которого не уступают обычным тройным стандартным слоям, основу которых составляет свинец. В целях дальнейшего увеличения износостойкости необходимо в электролитной ванне внедрять (встраивать) в слой диспергированные твердые частицы.

В немецкой заявке на патент DE 19754221 A1 предлагается с оловом и медью дополнительно осаждать кобальт с тем, чтобы достичь дальнейшего повышение способности выдерживать механические нагрузки и воспрепятствовать появлению хрупкости в соединительном слое между слоем скольжения и слоем никелевого блокатора диффузии, поскольку способность олова диффундировать в никель в присутствии кобальта снижается. Эта добавка кобальта в сплав усложняет процесс осаждения, что может привести к снижению надежности процесса.

Задачей настоящего изобретения является получение многослойного материала со слоем скольжения на основе олова и меди, который одновременно:

- выдерживает повышенную удельную нагрузку и обладает незначительным износом, как обычные слои на свинцовой основе;

- обладает способностью к адаптации и к заделыванию частиц примесей;

не требует вовлечения в процесс осаждения других компонентов или дисперсных частиц;

- получаемые материалы дешевле, нежели материалы, полученные PVD-способом.

Указанная задача решается применением многослойного материала, слой скольжения которого представляет матрицу (основу) из олова, в которую встроены или внедрены медно-оловянные частицы, состоящие на 39-55 вес.% из меди, и остальное олово.

Исследования показали, что подшипник при такой структуре слоя после начала движения сначала прирабатывается (самостабилизируется) к мягкому слою за счет нагревания при эксплуатации, благодаря чему обеспечивается прочность поверхности на длительный срок.

В случае частиц речь идет о интерметаллических фазах, которые до сих пор рассматривались в слоях скольжения как недостаток, и поэтому их старались избегать. Однако исследования показали, что медно-оловянные частицы значительно уменьшают износ вследствие их жесткости, причем удивительным образом выяснилось, что при температурах, начиная со 120°С, происходит мощная диффузия олова в олово-никелевый слой, находящийся ниже. Благодаря переходу олова из слоя скольжения наблюдается значительное увеличение концентрации медно-оловянных частиц. Претерпевшая изменения поверхность скольжения отличается тем, что выдерживает большие нагрузки и обладает большой износостойкостью.

Установлено, что при высоких температурах после длительного времени эксплуатации, например после 1000 часов, доля олова так сильно сокращается, что в слое скольжения преобладает доля медно-оловянных частиц.

Преимущественно доля поверхности частиц, в пересчете на любую площадь сечения, составляет от 5 до 48%. Эта доля растет с увеличением срока эксплуатации вследствие перехода олова и может составлять до 95% при сроке эксплуатации более 1000 часов. Если доля частиц ниже 5%, свойства слоя скольжения определяются исключительно оловом, которое само не обладает достаточной способностью к нагрузкам. При более 48% уже становится невозможным избежать образования более крупных конгломератов частиц, которые в конце концов берут на себя роль матрицы или основы, которая позже ввиду большой твердости на стадии запуска уже не обладает больше достаточными приработочными и адаптационными свойствами.

Диаметр частичек составляет преимущественно от 0,5 до 3 μм. Слишком большие частицы со средним диаметром более 3 μм приводят к образованию негомогенных слоев, которые влияют на качество подшипника скольжения, изготовленного из многослойного материала, в особенности на стадии запуска. Слишком маленькие частицы со средним диаметром менее 0,5 μм повышают в большой степени исходную твердость, препятствуют переходу олова в олово-никелевый слой и тем самым дальнейшей стабилизации подшипника, обладают по сравнению с горячим моторным маслом пониженной антикоррозийностью.

Далее было установлено, что второй промежуточный слой как по толщине слоя, так и доле олова должен быть таким, чтобы быть способным принимать олово из слоя скольжения. Скорость перехода олова и тем самым регулирование износостойкости и нагрузки слоя скольжения в зависимости от времени можно регулировать посредством толщины слоя и доли олова во втором промежуточном слое.

Преимущественно второй промежуточный слой содержит от 30 до 40 об.% никеля и остальное олово, что соответствует атомному соотношению 1:1. Чем толще олово-никелевый слой, тем больше олова можно принять из слоя скольжения. Износостойкость слоя скольжения повышается в этом случае относительно быстро.

Предпочтительным соотношением толщины слоя скольжения к толщине второго промежуточного слоя оказалось соотношение от 2 до 4.

Толщина слоя скольжения составляет преимущественно от 5 до 25 μм. Слой скольжения можно осаждать гальваническим способом.

Толщина второго промежуточного слоя составляет преимущественно от 2 до 7 μм.

Толщина первого промежуточного слоя из чистого никеля составляет преимущественно от 1 до 4 μ,м. За счет равновесия никелевый слой способствует также росту олово-никелевого слоя, который пополняется (подпитывается) не только оловом из слоя скольжения, лежащего сверху, но и никелем из первого промежуточного слоя. Поэтому соотношение олова к никелю в олово-никелевом слое сохраняется как 1:1.

Подшипниковый сплав может подбираться по-разному. Установлено, что слой подшипникового сплава непосредственно не влияет на переход олова из слоя скольжения и тем самым не влияет на повышение концентрации медно-оловянных частиц. Слой подшипникового или антифрикционного сплава может состоять, например, из медного сплава с долей меди от 50 до 95 вес.% или алюминиевого сплава с долей алюминия от 50 до 95 вес.%. Что касается подшипниковых сплавов, то речь идет о медно-алюминиевых, медно-оловянных, медно-олово-свинцовых, медно-цинковых, медно-цинко-кремниевых, медно-цинко-алюминиевых или медно-алюминиево-железных сплавах.

Способ получения многослойного материала может выглядеть следующим образом.

На предварительно подготовленный подшипник скольжения, прежде всего вкладыш подшипника, состоящий из сплава стали и подшипникового сплава, наносят на первой стадии химическим или электрохимическим способом оба промежуточных слоя из никеля и олово-никеля. После этого гальванически осаждают слой скольжения. Для этого применяют бинарную алкилсульфокислотную гальваническую ванну без глянцевателей и размельчителей кристалликов, добавляя неионные смачивающие средства, свободную алкилсульфокислоту и гликолевый эфир жирной кислоты. Осаждение крупных медно-оловянных частиц объясняется тем, что не используют каких-либо средств измельчения кристалликов, как это имеет место при получении тонкозернистой структуры в соответствии с современным состоянием техники.

Формы выполнения изобретения подробно разъясняются на нижеприведенных чертежах.

На чертежах показаны:

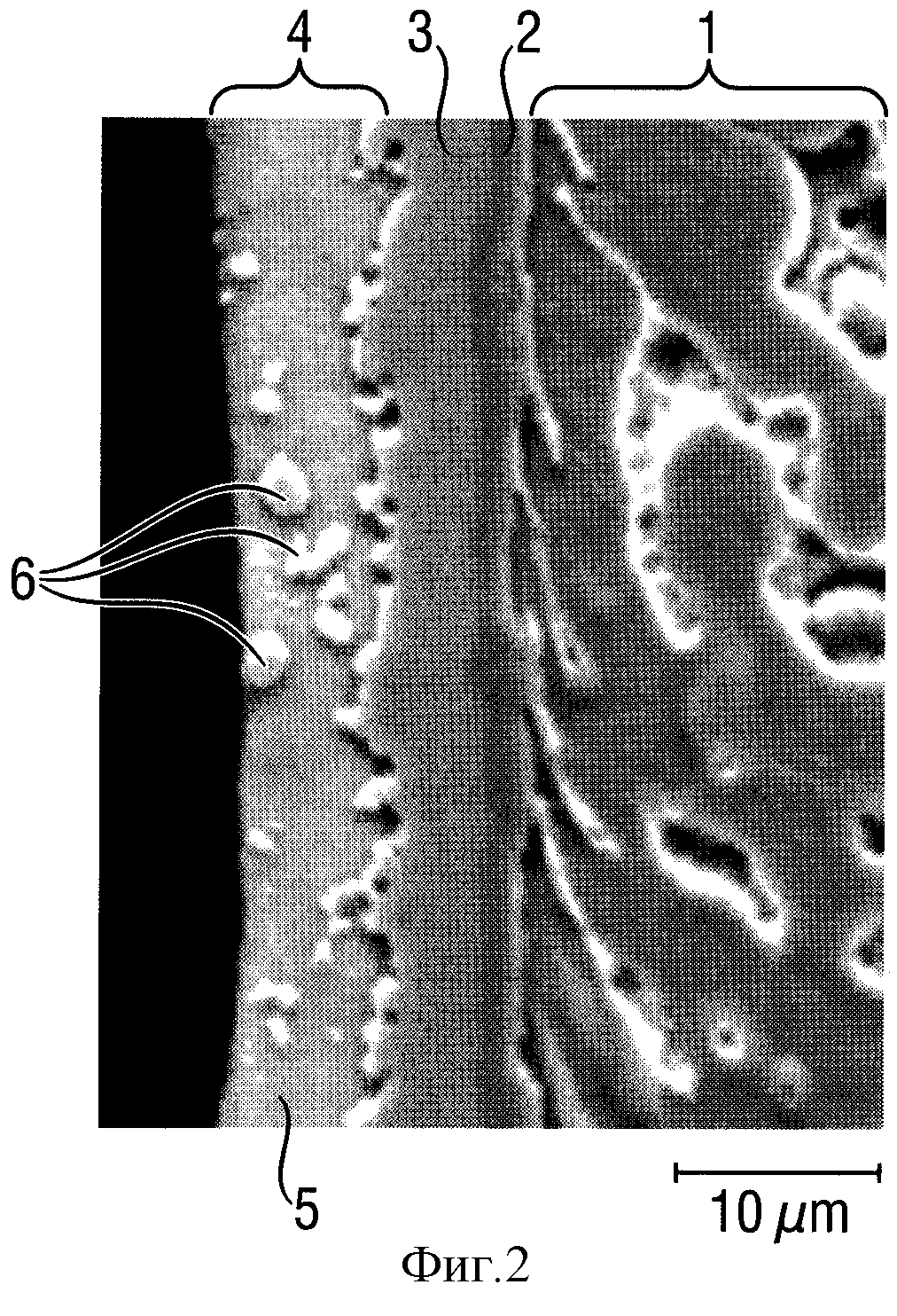

Фиг.1 - разрез (сечение) многослойного материала,

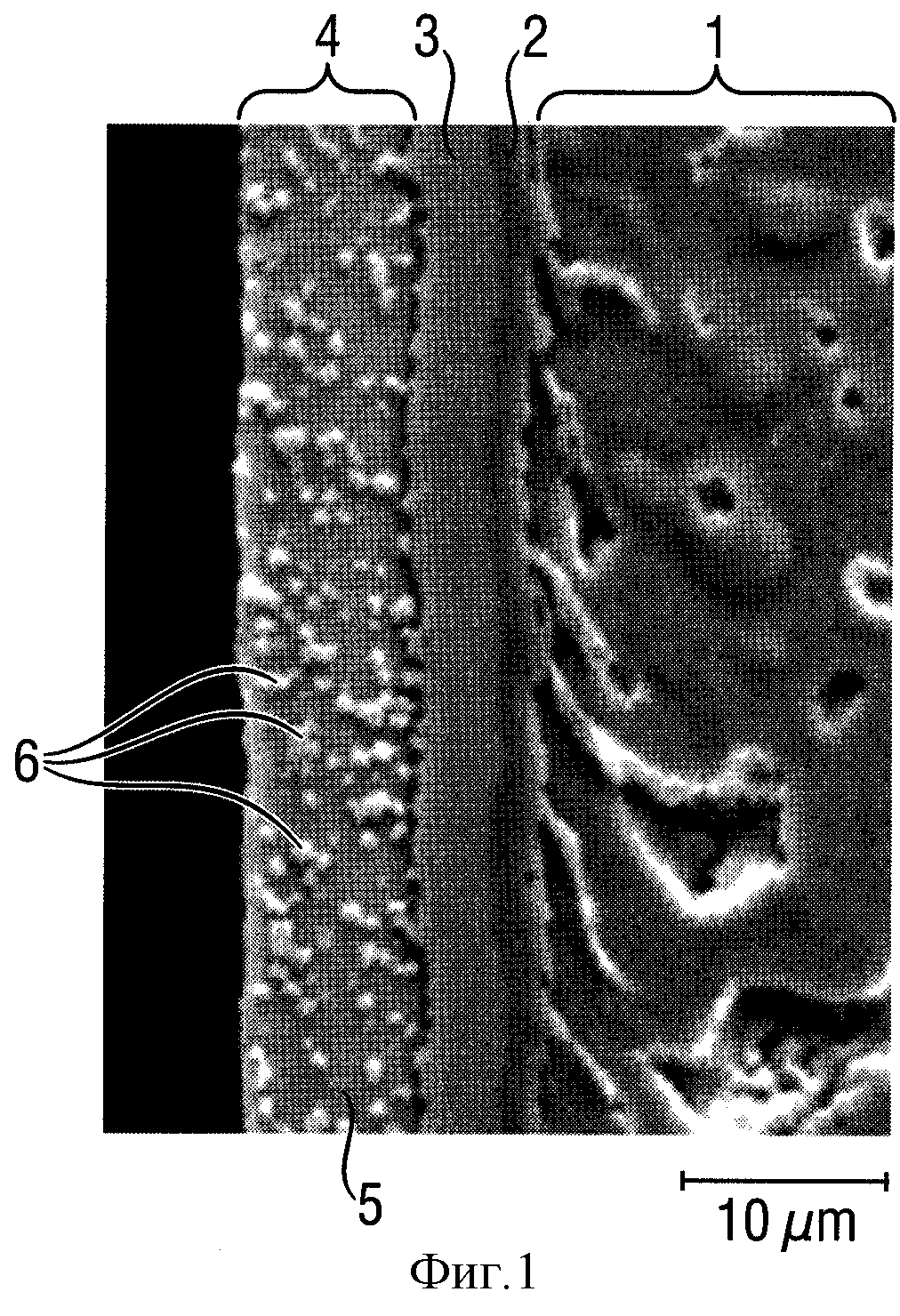

Фиг.2-4 - сечение многослойного материала после тепловой обработки по истечении 250 часов, 750 часов и 1000 часов.

Ниже приведен пример получения многослойного материала.

На стальной несущий слой вначале наносят слой подшипникового сплава из CuPb22Sn. Следующий этап - это нанесение после обычной предварительной обработки на слой подшипникового сплава первого промежуточного слоя из никеля из Watt's никелевого электролита.

На этот первый промежуточный слой гальваническим способом наносят второй промежуточный слой, состоящий из никеля и олова. Для этого применяют модифицированный хлорид/фтористый электролит.

На полученный таким образом олово-никелевый промежуточный слой гальваническим способом наносят слой скольжения на основе олова. Для нанесения слоя скольжения можно использовать следующую электролитную систему на водной основе:

Sn2+ в виде метансульфоната олова 30-45 г/л

Сu2+ в виде метансульфоната меди 2-8 г/л

Метансульфокислота 80-140 г/л

Добавка электролита N-HMB 30-45 мл/л

Резорцин 1,5-4 г/л

Что касается добавки электролита N-HMB, то речь идет о смачивающем средстве на основе эфира алкиларилполигликоля фирмы Enthone OMI.

Для стабилизации доли меди можно использовать дополнительно эфиры полигликоля с длинной цепочкой.

Качество используемой воды должно соответствовать чистой деионизированной воде. Для обеспечения стабильных условий осаждения необходимо электролит не менее одного раза в течение часа полностью пропускать через фильтровальную установку. В результате этого часть образующегося Sn4+ удаляется. Слишком высокая степень насыщения электролита Sn4+ приводит к нарушению структуры слоев с изменениями фаз и неравномерным ростом слоя до полного выпадения в осадок электролита.

В качестве анодного материала используют электролитически чистое олово. Осаждение слоя скольжения происходит в температурном диапазоне от 20°С до 40°С, преимущественно при 25°С до 30°С.

На структуру этого слоя скольжения оказывает влияние сила тока. Более высокая плотность тока ведет к образованию более крупных медно-оловянных частиц. Более низкая плотность тока ведет к неконтролируемому смещению доли медной фазы. Предпочтительным диапазоном плотности тока является диапазон от 1,5 до 3,0 А/дм2.

Расстояние анод-катод не должно превышать 350 мм, так как, вследствие изменений внутреннего сопротивления электролита, наблюдается неравномерное распределение плотности тока вдоль стойки подшипника. Соотношение поверхностей анод-катод должно составлять примерно 1:1 (±10%).

На Фиг.1 представлен срез (сечение) многослойного материала в 250-кратном увеличении, включающего слой 1 на не представленном здесь несущем слое, состоящий из подшипникового сплава из CuPb22Sn, первый промежуточный слой 2 из никеля, второй промежуточный слой 3 из никеля-олова и слой скольжения 4. Последний состоит из оловянной матрицы 5, в которую внедрены медно-оловянные частицы 6. Эти внедрения распределяются по всему слою скольжения 4 и частично образуют агломераты.

Для воспроизведения эксплуатационных условий подшипника скольжения в двигателе сгорания проводят тест кипящего масла при 150°С для описываемого многослойного материала. По истечении 250 часов, 750 часов и 1000 часов брали пробы и исследовали сечения под микроскопом в целях проведения анализа изменений в структуре слоя.

При этом установили, что толщина слоя скольжения 4 снижается по мере увеличения продолжительности обработки за счет перехода олова, что приводит к увеличению концентрации медно-оловянных частиц 6. Одновременно растет толщина никеле-оловянного слоя 3, а никелевый слой 2 уменьшается, который на фиг.4 можно распознать по узкой полоске. Увеличение олово-никелевого слоя 3 зависит не от диффундирования олова из слоя скольжения 4, а от проникновения никеля из нижележащего никелевого слоя 2. Вследствие повышения концентрации медно-оловянных частиц в слое скольжения 4 доля мягкой фазы становится меньше, а твердость слоя увеличивается с увеличением срока эксплуатации.

Реферат

Изобретение относится к получению антифрикционных материалов, которые используются в подшипниках скольжения. Заявлен многослойный материал для подшипников скольжения с несущим слоем, слоем подшипникового сплава, первым промежуточным слоем из никеля, вторым промежуточным слоем из олова и никеля, а также слоем скольжения из меди и олова. При этом слой скольжения (4) имеет матрицу (5) из олова, включающую медно-оловянные частицы (6), состоящие на 39-55 вес.% из меди и остальное - олово. Техническим результатом изобретения является повышение износостойкости материала при повышении удельной нагрузки на него. 8 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Защитное покрытие для предотвращения заедания

Комментарии