Упорный подшипник скольжения из синтетической смолы - RU2489614C2

Код документа: RU2489614C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к упорному подшипнику скольжения из синтетической смолы, более точно, к упорному подшипнику скольжения из синтетической смолы, применимому в качестве упорного подшипника скольжения в подвеске стоечного типа (подвеске Макферсона) четырехколесного транспортного средства.

Уровень техники

Обычно подвеска стоечного типа используется в переднем колесе четырехколесного транспортного средства и сконструирована таким образом, что стойка в сборе с гидравлическим амортизатором на наружном цилиндре, выполненным за одно целое с главным валом, объединена с цилиндрической пружиной. Среди подвесок такого типа существует подвеска, у которой ось цилиндрической пружины активно смещается относительно оси стойки таким образом, чтобы обеспечивать плавное скольжение поршневого штока амортизатора, встроенного в стойку. Существует конструкция другого типа, в которой цилиндрическая пружина установлена таким образом, чтобы ось цилиндрической пружины и ось стойки совпадали. В обеих конструкциях между элементом для установки стойки в сборе на корпусе транспортного средства и верхним гнездом цилиндрической пружины расположен упорный подшипник скольжения, чтобы обеспечить плавное вращение, когда стойка в сборе вращается вместе с цилиндрической пружиной в процессе работы рулевого управления.

В этом упорном подшипнике скольжения используется шариковый или игольчатый роликовый подшипник или подшипник скольжения из синтетической смолы. Тем менее, с учетом вероятности отказа роликового подшипника вследствие усталости шариков или игл под действием бесконечных колебаний и вибрационной нагрузки могут возникать затруднения при обеспечении плавной работы рулевого управления. В отличие от роликового подшипника, подшипник скольжения имеет высокий момент трения, из-за чего работа рулевого управления требует больших физических усилий. Кроме того, недостатком подшипников обоих типов являются затруднения в работе рулевого управления вследствие большой силы трения, создаваемой пылезащитным уплотнением из эластомера, которое служит для предотвращения попадания инородных частиц, таких как пыль, на поверхности скольжения, а недостатком подшипника скольжения из синтетической смолы является, в частности, еще большие затруднения в работе рулевого управления.

Для преодоления описанных выше недостатков заявителем настоящей заявки предлагались упорные подшипники скольжения из синтетической смолы, каждый из которых имеет верхний корпус из синтетической смолы, нижний корпус из синтетической смолы и узел упорного подшипника из синтетической смолы, помещающийся между верхним и нижним корпусами, при этом верхний и нижний корпуса объединены упругой соединительной деталью, а между верхним и нижним корпусами и между внутренней стороной краевой поверхности и наружной стороной краевой поверхности находятся, соответственно, упругий соединительный участок и уплотняющий участок лабиринтного действия для предотвращения попадания инородных частиц, таких как пыль, на поверхность скольжения подшипника за счет такого уплотняющего участка (описаны в патентном документе 1, патентном документе 2, патентном документе 3, патентном документе 4 и патентном документе 5).

Этот упорный подшипник скольжения будет описан далее со ссылкой на чертежи. На фиг.9 показан упорный подшипник 1 скольжения из синтетической смолы, который имеет верхний корпус 10 из синтетической смолы, нижний корпус 20 из синтетической смолы и узел 30 упорного подшипника из синтетической смолы, помещающийся между верхним и нижним корпусами 10 и 20. Верхний корпус 10 содержит кольцевой пластинчатый участок 12 с круглым отверстием 11 в его центральной части, цилиндрический зацепляющий подвесной участок, выполненный за одно целое на наружной кромке кольцевого пластинчатого участка 12, и зацепляющий участок 14 в форме крюка, выполненный на внутренней краевой поверхности оконечной части цилиндрического зацепляющего подвесного участка 13. Нижний корпус 20 содержит цилиндрический участок 22, на внутренней краевой поверхности которого выполнено установочное отверстие 21, широкий кольцевой участок 24, выполненный за одно целое на внешней краевой поверхности цилиндрического участка 22 таким образом, чтобы часть 23 цилиндрического участка 22 выступала, цилиндрический зацепляющий выступающий участок 25, выполненный за одно целое на наружной кромке широкого кольцевого участка 24, и зацепляющий участок 26, выполненный на внешней краевой поверхности одного из концов цилиндрического зацепляющего выступающего участка 25. Верхний корпус 10 объединен с нижним корпусом 20 путем упругой пригонки зацепляющего участка к зацепляющему участку 26 нижнего корпуса 20.

Патентные документы известного уровня техники

Патентный документ 1: JP-UM-B-4-52488

Патентный документ 2: JP-UM-B-2-1532

Патентный документ 3: JP-UM-B-2-6263

Патентный документ 4: JP-UM-B-8-2500

Патентный документ 5: JP-UM-B-4-47445

Краткое изложение сущности изобретения

Задачи, на решение которых направлено изобретение

При использовании эти упорных подшипников скольжения отпадает необходимость в пылезащитном уплотнении из эластомера, которое посредством консистентной смазки установлено между поверхностями скольжения таким образом, чтобы окружать поверхности скольжения, что позволяет устранять увеличение усилия при работе рулевого управления из-за пылезащитного уплотнения из эластомера, а также обеспечивать стабильное и плавное усилие при работе рулевого управления путем предотвращения, насколько это практически возможно, попадания инородных частиц, таких как пыль, на поверхности скольжения.

Тем не менее, было выявлено новое затруднение, а именно, что в зависимости от сочетания синтетических смол для изготовления верхнего и нижнего корпусов и узла упорного подшипника, помещающегося между верхним и нижним корпусами описанного упорного подшипника скольжения, а также помимо сочетания этих синтетических смол в зависимости от сочетания консистентной смазки на границах полосы скольжения между верхним и нижним корпусами, с одной стороны, и узлом упорного подшипника, помещающегося между верхним и нижним корпусами, с другой стороны, между верхним и нижним корпусами и узлом упорного подшипника может возникать явление микропроскальзывания, а также часто может возникать аномальный фрикционный шум, относимый на счет явления микропроскальзывания.

С учетом этого явления микропроскальзывания авторы настоящего изобретения сосредоточили внимание на консистентной смазке между поверхностями скольжения. Обычно в качестве консистентной смазки между поверхностями скольжения используют силиконовую консистентную смазку, обладающую следующими характерными особенностями: (а) стабильностью даже при длительном воздействии высоких температур, (б) незначительным изменением вязкости под действием температуры и превосходным термическим сопротивлением и стойкостью к окислению, (в) очень незначительным улетучиванием и (г) незначительным изменением вязкости при сдвиге. Тем не менее, даже при использовании такой силиконовой консистентной смазки в зависимости от типа и вязкости основы силиконовой консистентной смазки или относительной степени рабочей пенетрации консистентной смазки, в основе которой содержится загуститель, происходит ухудшение характеристик трения и износостойкости и учащается возникновение явления микропроскальзывания.

В результате упорных исследований с целью преодоления описанных затруднений было установлено, что при использовании силиконовой консистентной смазки, имеющей коэффициент кинематической вязкости образующей ее основы, в которой содержится загуститель, и рабочую пенетрацию в заданном диапазоне, на границах полосы скольжения между верхним и нижним корпусами, с одной стороны, и узлом упорного подшипника, помещающегося между верхним и нижним корпусами упорного подшипника скольжения, с другой стороны, обеспечивается низкий коэффициент трения, обеспечивающий плавное скольжение на протяжении длительного времени, и может быть снижена частота возникновения явления микропроскальзывания при скольжении, что позволяет предотвращать возникновение аномального фрикционного шума, относимого на счет явления микропроскальзывания.

Описанные выше результаты исследований положены в основу настоящего изобретения, задачей которого является создание упорного подшипника скольжения из синтетической смолы, который имеет верхний и нижний корпуса из синтетической смолы и подшипниковый узел из синтетической смолы, помещающийся между верхним и нижним корпусами, и который способен на протяжении длительного времени сохранять низкий коэффициент трения и предотвращать возникновение явления микропроскальзывания при скольжении, что позволяет предотвращать возникновение аномального фрикционного шума, относимого на счет явления микропроскальзывания.

Средства решения задач изобретения

В настоящем изобретении предложен упорный подшипник скольжения из синтетической смолы, содержащий: верхний корпус из синтетической смолы, имеющий верхний кольцевой пластинчатый участок; нижний корпус из синтетической смолы, имеющий нижний кольцевой пластинчатый участок, наложенный на верхний корпус с возможностью вращения вокруг оси верхнего корпуса и расположенный напротив верхнего кольцевого пластинчатого участка; первый и второй кольцевые выступы, расположенные на нижнем кольцевом пластинчатом участке концентрически по отношению к нему, и нижнюю кольцевую выемку, окруженную первым и вторым кольцевыми выступами; и подшипниковый узел из синтетической смолы, образованный диском, который расположен на нижней кольцевой выемке, входит в скользящий контакт с верхней поверхностью нижнего кольцевого пластинчатого участка, ограничивающего нижнюю поверхность нижней кольцевой выемки, и нижней поверхностью верхнего кольцевого пластинчатого участка, и имеет в центральной части круглое отверстие, при этом верхний корпус объединен с нижним корпусом путем упругой пригонки его наружной кромки к наружной кромке нижнего корпуса, отличающийся тем, что на границах полосы скольжения между верхней поверхностью нижнего кольцевого пластинчатого участка, ограничивающего нижнюю поверхность нижней кольцевой выемки, и нижней поверхностью верхнего кольцевого пластинчатого участка, с одной стороны, и верхней поверхностью и нижней поверхностью узла упорного подшипника, с другой стороны, которые соответственно входят в скользящий контакт, находится силиконовая консистентная смазка на основе силиконового масла, имеющая коэффициент кинематической вязкости при 25°С не менее 100 сСт и не более 500000 сСт и содержащая загуститель для поддержания рабочей пенетрации не менее 200 и не более 400.

В упорном подшипнике скольжения из синтетической смолы согласно настоящему изобретению на границах полосы скольжения между верхним и нижним корпусами из синтетической смолы, с одной стороны и, подшипниковым узлом из синтетической смолы, помещающимся между верхним и нижним корпусами, с другой стороны, находится силиконовая консистентная смазка на основе силиконового масла, имеющая коэффициент кинематической вязкости при 25°С не менее 100 сСт и не более 500000 сСт (не менее 100 мм2/сек и не более 500000 мм2/сек), предпочтительно не менее 1000 сСт и не более 100000 сСт (не менее 1000 мм2/сек и не более 100000 мм2/сек) и содержащая загуститель для поддержания рабочей пенетрации не менее 200 и не более 400, предпочтительно не менее 250 и не более 350. Соответственно, в течение длительного времени сохраняется низкий коэффициент трения, обеспечивающий плавное скольжение, и отсутствует явление микропроскальзывания при скольжении, в результате чего не возникает аномальный фрикционный шум, относимый на счет этого явления микропроскальзывания. Если рабочая пенетрация составляет менее 200, консистентная смазка является слишком густой и имеет тенденцию увеличивать пусковой крутящий момент упорного подшипника скольжения, а, если рабочая пенетрация превышает 400, консистентная смазка является слишком жидкой, она не удерживается на границах полосы скольжения, и легко вытесняется с границ, в результате чего сокращается срок службы консистентной смазки, и может происходить ее утечка наружу из упорного подшипника скольжения.

Силиконовое масло, образующее основу смазки, выбирают из не содержащих присадок силиконовых масел, таких как диметилсиликоновое масло и метилфенилсиликоновое масло, или модифицированных силиконовых масел, содержащих алкильную группу, аминопропильную группу, простую эфирную группу и фтористую группу, при этом, в частности, предпочтительно используют не содержащее присадок силиконовое масло.

В качестве загустителя, который содержится в основе, используют одно из следующего: мыльные загустители, такие как литиевое мыло, натриевое мыло, алюминиевое мыло, кальциевое мыло и бариевое мыло; комплексные мыльные загустители, такие как литиевый комплекс, алюминиевый комплекс, кальциевый комплекс и бариевый комплекс; загустители на основе мочевины, такие как алифатическая димочевина, алициклическая димочевина, ароматическая димочевина, тримочевина и полимочевина; органические загустители, такие как терефталат натрия, политетрафторэтилен (PTFE) и цианурат меламина (МСА); и неорганические загустители, такие как бентонит, диоксид кремния, графит, дисульфид молибдена и углеродная сажа. В числе прочих соединений предпочтительно используют литиевое мыло, такое как стеарат лития и гидроксистеарат лития [литий-12-гидроксистеарат: 12(OH)StLi], PTFE, цианурат меламина, дисульфид молибдена и т.п.

Загуститель предпочтительно содержится в основе, образованной упомянутым силиконовым маслом, в количестве не менее 3% по весу и не более 50% по весу. При содержании менее 3% по весу основы рабочая пенетрация является низкой, и такую консистентную смазку сложно использовать, а при содержании загустителя более 50% по весу рабочая пенетрация получаемой консистентной смазки является высокой, и такая консистентная смазка является слишком густой, в результате чего увеличивается крутящий момент, и такая консистентная смазка не является предпочтительной для практического применения.

По желанию в силиконовую консистентную смазку, используемую в упорном подшипнике скольжения из синтетической смолы согласно настоящему изобретению, могут добавляться различные присадки для улучшения различных характеристик. Например, в число присадок входят ингибиторы окисления, содержащие аминосоединения, такие как фенил-1-нафтиламин, соединения на основе 2,6-трет-бутилфенола, соединения серы, и соединения на основе дитиофосфата цинка; ингибиторы коррозии, содержащие органические сульфонаты щелочных металлов или щелочно-земельных металлов, производные алкил- или алкенилянтарной кислоты, такие как сложные эфиры алкил- или алкенилянтарной кислоты, и неполные эфиры полиспиртов, такие как сорбитанмоноолеат; и улучшающие смазочные свойства вещества, такие как жирные кислоты и животные и растительные жиры. Содержание этих присадок составляет 0,1-1% по весу или около этого.

В упорном подшипнике скольжения из синтетической смолы согласно настоящему изобретению верхний кольцевой пластинчатый участок может иметь в центральной части круглое отверстие, а нижний кольцевой пластинчатый участок может иметь в центральной части установочное отверстие, сообщающееся с круглым отверстием верхнего кольцевого пластинчатого участка. Кроме того, верхний корпус может иметь цилиндрический зацепляющий подвесной участок, выполненный за одно целое на наружной кромке верхнего кольцевого пластинчатого участка, и зацепляющий участок, выполненный на внутренней краевой поверхности цилиндрического зацепляющего подвесного участка, а нижний корпус может иметь зацепленный участок, выполненный на внешней краевой поверхности второго кольцевого выступа, при этом первый кольцевой выступ имеет внутренний диаметр, равный диаметру установочного отверстия нижнего кольцевого пластинчатого участка, и выполнен за одно целое на верхней поверхности нижнего кольцевого пластинчатого участка, второй кольцевой выступ выполнен за одно целое на наружной кромке нижнего кольцевого пластинчатого участка и отстоит на заданное расстояние по радиусу наружу от первого кольцевого выступа, в результате чего образуется нижняя кольцевая выемка, взаимодействующая с первым кольцевым выступом и верхней поверхностью нижнего кольцевого пластинчатого участка, при этом верхний корпус объединен с нижним корпусом путем упругой пригонки зацепляющего участка к зацепленному участку.

Поскольку в этом упорном подшипнике скольжения из синтетической смолы верхний и нижний корпуса объединены путем упругой пригонки зацепляющего участка к зацепленному участку, значительно упрощается операция его сборки.

В упорном подшипнике скольжения из синтетической смолы согласно настоящему изобретению внутренняя краевая поверхность узла упорного подшипника, ограничивающая круглое отверстие в его центральной части, может иметь больший диаметр, чем наружный диаметр первого кольцевого выступа, а внешняя краевая поверхность узла упорного подшипника может иметь меньший наружный диаметр, чем внутренний диаметр второго кольцевого выступа. Кроме того, узел упорного подшипника может находиться в нижней кольцевой выемке с кольцевыми зазорами соответственно между внутренней краевой поверхностью с круглым отверстием и внешней краевой поверхностью первого кольцевого выступа и между этой внешней краевой поверхностью и внутренней краевой поверхностью второго кольцевого выступа, при этом каждый кольцевой зазор может быть заполнен эквивалентной описанной выше силиконовой консистентной смазкой.

Поскольку в таком упорном подшипнике скольжения из синтетической смолы на границу полосы скольжения между нижней поверхностью узла упорного подшипника и верхней поверхностью нижнего кольцевого пластинчатого участка, ограничивающего нижнюю поверхность кольцевой выемки, постоянно подается силиконовая консистентная смазка, на протяжении длительного времени поддерживается низкий коэффициент трения, обеспечивающий плавное скольжение.

Согласно одной из особенностей упорный подшипник скольжения из синтетической смолы согласно настоящему изобретению может иметь конструкцию, в которой верхний кольцевой пластинчатый участок имеет в центральной части круглое отверстие, а нижний кольцевой пластинчатый участок имеет в центральной части установочное отверстие, сообщающееся с круглым отверстием верхнего кольцевого пластинчатого участка, верхний корпус имеет цилиндрический подвесной участок, выполненный за одно целое на нижней поверхности верхнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от наружной кромки круглого отверстия верхнего кольцевого пластинчатого участка, цилиндрический зацепляющий подвесной участок, выполненный за одно целое на наружной кромке верхнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от цилиндрического подвесного участка, в результате чего образуется верхняя наружная кольцевая канавка, взаимодействующая с цилиндрическим подвесным участком, и зацепляющий участок, выполненный на внутренней краевой поверхности цилиндрического зацепляющего подвесного участка,

нижний корпус имеет кольцевой зацепляющий выступ, выполненный за одно целое на наружной кромке нижнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от второго кольцевого выступа, в результате чего образуется нижняя наружная кольцевая канавка, взаимодействующая со вторым кольцевым выступом, и зацепленный участок, выполненный на внешней краевой поверхности кольцевого зацепляющего выступа, первый кольцевой выступ имеет внутренний диаметр, равный диаметру установочного отверстия нижнего кольцевого пластинчатого участка, и выполнен за одно целое на верхней поверхности нижнего кольцевого пластинчатого участка, второй кольцевой выступ за одно целое выполнен на верхней поверхности нижнего кольцевого пластинчатого участка и отстоит на заданное расстояние по радиусу наружу от первого кольцевого выступа, в результате чего образуется нижняя кольцевая выемка, взаимодействующая с первым кольцевым выступом и верхней поверхностью нижнего кольцевого пластинчатого участка, при этом верхний корпус объединен с нижним корпусом путем расположения цилиндрического подвесного участка в нижней наружной кольцевой канавке и его наложения в радиальном направлении на второй кольцевой выступ и кольцевой зацепляющий выступ и путем упругой пригонки зацепляющего участка к зацепленному участку.

В упорном подшипнике скольжения из синтетической смолы согласно этой особенности сформированы герметизированные участки лабиринтного действия на наложенных друг на друга частях цилиндрического подвесного участка, с одной стороны, и второго кольцевого выступа и кольцевого зацепляющего выступа, с другой стороны, и на упруго пригнанных частях зацепляющего участка и зацепленного участка. Соответственно, может предотвращаться попадание инородных частиц, таких как пыль, на границы полосы скольжения между верхним и нижним корпусами и, следовательно, между верхним и нижним корпусами, с одной стороны, и узлом упорного подшипника, помещающимся между верхним и нижним корпусами, с другой стороны, в результате чего обеспечивается постоянное плавное скольжение.

В описанном упорном подшипнике скольжения из синтетической смолы внутренняя краевая поверхность узла упорного подшипника, ограничивающая в центральной части круглое отверстие, может иметь больший диаметр, чем наружный диаметр первого кольцевого выступа, а внешняя краевая поверхность узла упорного подшипника может иметь меньший наружный диаметр, чем внутренний диаметр второго кольцевого выступа. Кроме того, узел упорного подшипника может находиться в нижней кольцевой выемке с кольцевыми зазорами, расположенными соответственно между внутренней краевой поверхности, ограничивающей круглое отверстие, и внешней краевой поверхностью первого кольцевого выступа и между этой внешней краевой поверхностью и внутренней краевой поверхностью второго кольцевого выступа, а каждый из кольцевых зазоров и нижняя наружная кольцевая канавка могут быть заполнены эквивалентной описанной выше силиконовой консистентной смазкой.

Поскольку в этом упорном подшипнике скольжения из синтетической смолы на границу полосы скольжения между нижней поверхностью узла упорного подшипника и верхней поверхностью нижнего кольцевого пластинчатого участка, ограничивающего нижнюю поверхность кольцевой выемки нижнего корпуса, постоянно подается силиконовая консистентная смазка, на протяжении длительного времени поддерживается низкий коэффициент трения, обеспечивающий плавное скольжение. В тоже время, поскольку нижняя наружная кольцевая канавка заполнена силиконовой консистентной смазкой, инородные частицы, такие как пыль, которые попадают с упругих соединительных участков зацепляющего участка и зацепленного участка, улавливаются силиконовой консистентной смазкой, заполняющей эту нижнюю наружную кольцевую канавку, и тем самым предотвращается их попадание на границу полосы скольжения. Следовательно, за счет силиконовой консистентной смазки и герметизированных участков лабиринтного действия обеспечивается двойной эффект предотвращения попадания инородных частиц, таких как пыль.

В упорном подшипнике скольжения из синтетической смолы согласно настоящему изобретению верхний кольцевой пластинчатый участок может иметь в центральной части круглое отверстие, а нижний кольцевой пластинчатый участок может иметь в центральной части установочное отверстие, сообщающееся с круглым отверстием верхнего кольцевого пластинчатого участка. Кроме того, верхний корпус может иметь первый цилиндрический подвесной участок, выполненный за одно целое на нижней поверхности верхнего кольцевого пластинчатого участка и имеющий внутренний диаметр, равный диаметру круглого отверстия верхнего кольцевого пластинчатого участка, второй цилиндрический подвесной участок, выполненный за одно целое на нижней поверхности верхнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от внешней краевой поверхности первого цилиндрического подвесного участка, в результате чего образуется верхняя кольцевая выемка, взаимодействующая с первым цилиндрическим подвесным участком и нижней поверхностью верхнего кольцевого пластинчатого участка, цилиндрический зацепляющий подвесной участок, выполненный за одно целое на наружной кромке верхнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от второго цилиндрического подвесного участка, в результате чего образуется верхняя наружная кольцевая выемка, взаимодействующая со вторым цилиндрическим подвесным участком, и зацепляющий участок, выполненный на внутренней краевой поверхности цилиндрического зацепляющего подвесного участка. Помимо этого, нижний корпус может иметь кольцевой зацепляющий выступ, выполненный за одно целое на наружной кромке нижнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от внешней краевой поверхности второго кольцевого выступа, в результате чего образуется нижняя наружная кольцевая канавка, взаимодействующая со вторым кольцевым выступом и верхней поверхностью нижнего кольцевого пластинчатого участка, и зацепленный участок, выполненный на внешней краевой поверхности кольцевого зацепляющего выступа, на верхней поверхности нижнего кольцевого пластинчатого участка за одно целое выполнен первый кольцевой выступ, посредством кольцевого заплечика отстоящий по радиусу наружу от установочного отверстия нижнего кольцевого пластинчатого участка, на верхней поверхности верхнего кольцевого пластинчатого участка за одно целое выполнен второй кольцевой выступ, отстоящий на заданное расстояние по радиусу наружу от первого кольцевого выступа, в результате чего образуется нижняя кольцевая выемка, взаимодействующая с первым кольцевым выступом и верхней поверхностью верхнего кольцевого пластинчатого участка, при этом верхний корпус объединен с нижним корпусом путем наложения первого цилиндрического подвесного участка в радиальном направлении на первый кольцевой выступ, расположения второго цилиндрического подвесного участка в нижней наружной кольцевой канавке и его наложения в радиальном направлении на второй кольцевой выступ и кольцевой зацепляющий выступ и путем упругой пригонки зацепляющего участка к зацепленному участку.

В упорном подшипнике скольжения из синтетической смолы согласно этой особенности сформированы герметизированные участки лабиринтного действия на наложенных друг на друга частях первого цилиндрического подвесного участка и первого кольцевого выступа, на наложенных друг на друга частях второго цилиндрического подвесного участка, с одной стороны, и, второго кольцевого выступа и кольцевого зацепляющего выступа, с другой стороны, и на упруго пригнанных частях зацепляющего участка и зацепленного участка. Соответственно, может предотвращаться попадание инородных частиц, таких как пыль, на границы полосы скольжения между верхним и нижним корпусами и, следовательно, между верхним и нижним корпусами, с одной стороны, и, узлом упорного подшипника, помещающимся между верхним и нижним корпусами, с другой стороны, в результате чего обеспечивается постоянное плавное скольжение.

В упорном подшипнике скольжения из синтетической смолы согласно описанной особенности внутренняя краевая поверхность узла упорного подшипника с круглым отверстием в центральной части может иметь больший диаметр, чем наружный диаметр первого кольцевого выступа, а внешняя краевая поверхность узла упорного подшипника может иметь меньший наружный диаметр, чем внутренний диаметр второго кольцевого выступа. Кроме того, узел упорного подшипника может находиться в нижней кольцевой выемке с кольцевыми зазорами, расположенными соответственно между внутренней краевой поверхностью с круглым отверстием и внешней краевой поверхностью первого кольцевого выступа и между этой внешней краевой поверхностью и внутренней краевой поверхностью второго кольцевого выступа, при этом каждый из кольцевых зазоров и нижняя наружная кольцевая канавка заполнены эквивалентной описанной выше силиконовой консистентной смазкой.

Поскольку в описанном упорном подшипнике скольжения из синтетической смолы на границу полосы скольжения между нижней поверхностью узла упорного подшипника и верхней поверхностью нижнего кольцевого пластинчатого участка, ограничивающего нижнюю поверхность кольцевой выемки, постоянно подается силиконовая консистентная смазка, на протяжении длительного времени поддерживается низкий коэффициент трения, обеспечивающий плавное скольжение. В тоже время, поскольку нижняя наружная кольцевая канавка заполнена силиконовой консистентной смазкой, инородные частицы, такие как пыль, которые попадают с упругих соединительных участков зацепляющего участка и зацепленного участка, улавливаются силиконовой консистентной смазкой, заполняющей эту нижнюю наружную кольцевую канавку, и тем самым предотвращается их попадание на границу полосы скольжения. Следовательно, за счет силиконовой консистентной смазки и герметизированных участков упомянутого лабиринтного действия обеспечивается двойной эффект предотвращения попадания инородных частиц, таких как пыль.

Согласно другой особенности упорного подшипника скольжения из синтетической смолы согласно настоящему изобретению верхний кольцевой пластинчатый участок может иметь в центральной части круглое отверстие, а нижний кольцевой пластинчатый участок может иметь в центральной части установочное отверстие, сообщающееся с круглым отверстием верхнего кольцевого пластинчатого участка. Кроме того, верхний корпус может иметь первый цилиндрический подвесной участок, выполненный за одно целое на нижней поверхности верхнего кольцевого пластинчатого участка посредством круглого отверстия верхнего кольцевого пластинчатого участка и кольцевого заплечика, второй цилиндрический подвесной участок, выполненный за одно целое на нижней поверхности верхнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от внешней краевой поверхности первого цилиндрического подвесного участка, в результате чего образуется верхняя кольцевая выемка, взаимодействующая с первым цилиндрическим подвесным участком и нижней поверхностью верхнего кольцевого пластинчатого участка, цилиндрический зацепляющий подвесной участок, выполненный за одно целое на наружной кромке верхнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от второго цилиндрического подвесного участка, в результате чего образуется верхняя наружная кольцевая выемка, взаимодействующая со вторым цилиндрическим подвесным участком, и зацепляющий участок, выполненный на внутренней краевой поверхности цилиндрического зацепляющего подвесного участка. Помимо этого, нижний корпус может иметь третий кольцевой выступ, выполненный за одно целое на нижнем кольцевом пластинчатом участке и имеющий внутренний диаметр, равный диаметру установочного отверстия, кольцевой зацепляющий выступ, выполненный за одно целое на наружной кромке нижнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от второго кольцевого выступа, в результате чего образуется нижняя наружная кольцевая канавка, взаимодействующая со вторым кольцевым выступом, и зацепленный участок, выполненный на внешней краевой поверхности кольцевого зацепляющего выступа, на верхней поверхности нижнего кольцевого пластинчатого участка за одно целое выполнен первый кольцевой выступ и отстоящий на заданное расстояние по радиусу наружу от третьего кольцевого выступа, в результате чего образуется нижняя внутренняя кольцевая канавка, взаимодействующая с третьим кольцевым выступом, на верхней поверхности нижнего кольцевого пластинчатого участка за одно целое выполнен второй кольцевой выступ, отстоящий на заданное расстояние по радиусу наружу от первого кольцевого выступа, в результате чего образуется нижняя кольцевая выемка, взаимодействующая с первым кольцевым выступом и верхней поверхностью нижнего кольцевого пластинчатого участка, при этом верхний корпус объединен с нижним корпусом путем расположения первого цилиндрического подвесного участка в нижней внутренней кольцевой канавке и его наложения в радиальном направлении на первый кольцевой выступ и третий кольцевой выступ, соответственно, расположения оконечной части второго цилиндрического подвесного участка в нижней наружной кольцевой канавке и ее наложения в радиальном направлении на второй кольцевой выступ и кольцевой зацепляющий выступ, соответственно, и путем упругой пригонки зацепляющего участка к зацепленному участку.

В упорном подшипнике скольжения из синтетической смолы согласно описанной особенности на наложенных друг на друга частях первого цилиндрического подвесного участка, с одной стороны, и первого кольцевого выступа и третьего кольцевого выступа, с другой стороны, на наложенных друг на друга частях второго цилиндрического подвесного участка, с одной стороны, и второго кольцевого выступа кольцевого зацепляющего выступа, с другой стороны, и на упруго пригнанных частях зацепляющего участка и зацепленного участка сформированы соответствующие герметизированные участки лабиринтного действия. Тем самым может предотвращаться попадание инородных частиц, таких как пыль, на границы полосы скольжения между верхним и нижним корпусами и, следовательно, между верхним и нижним корпусами, с одной стороны, и узлом упорного подшипника, помещающимся между верхним и нижним корпусами, с другой стороны, в результате чего обеспечивается постоянное плавное скольжение.

Согласно еще одной особенности описанного упорного подшипника скольжения из синтетической смолы внутренняя краевая поверхность узла упорного подшипника с круглым отверстием в центральной части может иметь больший диаметр, чем наружный диаметр первого кольцевого выступа, а внешняя краевая поверхность узла упорного подшипника может иметь меньший наружный диаметр, чем внутренний диаметр второго кольцевого выступа. Кроме того, узел упорного подшипника может находиться в нижней кольцевой выемке с кольцевыми зазорами, расположенными соответственно между внутренней краевой поверхностью с круглым отверстием и внешней краевой поверхностью первого кольцевого выступа и между этой внешней краевой поверхностью и внутренней краевой поверхностью второго кольцевого выступа, при этом каждый из кольцевых зазоров, нижняя внутренняя кольцевая канавка и нижняя наружная кольцевая канавка могут быть заполнены эквивалентной описанной выше силиконовой консистентной смазкой.

Поскольку в упорном подшипнике скольжения из синтетической смолы согласно описанной особенности силиконовая консистентная смазка на границу полосы скольжения между нижней поверхностью узла упорного подшипника и верхней поверхностью нижнего кольцевого пластинчатого участка, ограничивающего нижнюю поверхность нижней кольцевой выемки, постоянно подается силиконовая консистентная смазка, на протяжении длительного времени поддерживается низкий коэффициент трения, обеспечивающий плавное скольжение. В тоже время, поскольку нижняя внутренняя кольцевая канавка и нижняя наружная кольцевая канавка, соответственно, заполнены силиконовой консистентной смазкой, инородные частицы, такие как пыль, которые попадают с упругих соединительных участков зацепляющего участка и зацепленного участка или из лабиринтного участка на стороне внутреннего диаметра, улавливаются силиконовой консистентной смазкой, заполняющей нижнюю внутреннюю кольцевую канавку и нижнюю наружную кольцевую канавку, и тем самым предотвращается их попадание на границу полосы скольжения. Следовательно, за счет силиконовой консистентной смазки и герметизированных участков упомянутого лабиринтного действия на стороне внутреннего диаметра и на стороне наружного диаметра обеспечивается двойной эффект предотвращения попадания инородных частиц, таких как пыль.

Согласно одной из дополнительных особенностей упорного подшипника скольжения из синтетической смолы согласно настоящему изобретению верхний кольцевой пластинчатый участок может иметь в центральной части круглое отверстие, и нижний кольцевой пластинчатый участок может иметь в центральной части установочное отверстие, сообщающееся с круглым отверстием верхнего кольцевого пластинчатого участка. Кроме того, верхний корпус может иметь первый цилиндрический подвесной участок, выполненный за одно целое на нижней поверхности верхнего кольцевого пластинчатого участка и имеющий внутренний диаметр, равный диаметру круглого отверстия, второй цилиндрический подвесной участок, выполненный за одно целое на нижней поверхности верхнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от первого цилиндрического подвесного участка, в результате чего образуется верхняя внутренняя кольцевая канавка, взаимодействующая с первым цилиндрическим подвесным участком, третий цилиндрический подвесной участок, выполненный за одно целое на нижней поверхности верхнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от второго цилиндрического подвесного участка, в результате чего образуется верхняя кольцевая выемка, взаимодействующая со вторым цилиндрическим подвесным участком и нижней поверхностью верхнего кольцевого пластинчатого участка, цилиндрический зацепляющий подвесной участок, выполненный за одно целое на наружной кромке верхнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от третьего цилиндрического подвесного участка, в результате чего образуется верхняя наружная кольцевая канавка, взаимодействующая с третьим цилиндрическим подвесным участком, и зацепляющий участок, выполненный на внутренней краевой поверхности цилиндрического зацепляющего подвесного участка. Помимо этого, нижний корпус может иметь третий кольцевой выступ, выполненный за одно целое на верхней поверхности нижнего кольцевого пластинчатого участка и отстоящий по радиусу наружу от установочного отверстия посредством кольцевого заплечика, кольцевой зацепляющий выступ, выполненный за одно целое на наружной кромке нижнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от второго кольцевого выступа, в результате чего образуется нижняя наружная кольцевая канавка, взаимодействующая со вторым кольцевым выступом, и зацепленный участок, выполненный на внешней краевой поверхности кольцевого зацепляющего выступа, на верхней поверхности нижнего кольцевого пластинчатого участка за одно целое выполнен первый кольцевой выступ, отстоящий на заданное расстояние по радиусу наружу от третьего кольцевого выступа, в результате чего образуется нижняя внутренняя кольцевая канавка, взаимодействующая с третьим кольцевым выступом, на верхней поверхности нижнего кольцевого пластинчатого участка за одно целое выполнен второй кольцевой выступ, отстоящий на заданное расстояние по радиусу наружу от первого кольцевого выступа, в результате чего образуется нижняя кольцевая выемка, взаимодействующая с первым кольцевым выступом и верхней поверхностью нижнего кольцевого пластинчатого участка, при этом верхний корпус объединен с нижним корпусом путем ориентации первого цилиндрического подвесного участка в сторону кольцевого заплечика нижнего корпуса и его наложения в радиальном направлении на оконечную часть третьего кольцевого выступа, расположения второго цилиндрического подвесного участка в нижней внутренней кольцевой канавке и его наложения в радиальном направлении на первый кольцевой выступ и третий кольцевой выступ, соответственно, расположения третьего цилиндрического подвесного участка в нижней наружной кольцевой канавке и его наложения в радиальном направлении на второй кольцевой выступ и кольцевой зацепляющий выступ, соответственно, и путем упругой пригонки зацепляющего участка к зацепленному участку.

В упорном подшипнике скольжения из синтетической смолы согласно описанной особенности на наложенных друг на друга частях первого цилиндрического подвесного участка и третьего кольцевого выступа, на наложенных друг на друга частях второго цилиндрического подвесного участка, с одной стороны, и первого кольцевого выступа и третьего кольцевого выступа, с другой стороны, на наложенных друг на друга частях третьего цилиндрического подвесного участка, с одной стороны, и второго кольцевого выступа и кольцевого зацепляющего выступа, с другой стороны, и на упруго пригнанных частях зацепляющего участка и зацепленного участка сформированы соответствующие герметизированные участки лабиринтного действия. Тем самым может предотвращаться попадание инородных частиц, таких как пыль, на границы полосы скольжения между верхним и нижним корпусами и, следовательно, между верхним и нижним корпусами, с одной стороны, и узлом упорного подшипника, помещающимся между верхним и нижним корпусами, с другой стороны, в результате чего обеспечивается постоянное плавное скольжение.

Согласно еще одной особенности описанного упорного подшипника скольжения из синтетической смолы внутренняя краевая поверхность узла упорного подшипника с круглым отверстием в центральной части может иметь больший диаметр, чем наружный диаметр первого кольцевого выступа, а внешняя краевая поверхность узла упорного подшипника может иметь меньший наружный диаметр, чем внутренний диаметр второго кольцевого выступа. Кроме того, узел упорного подшипника может находиться в нижней кольцевой выемке с кольцевыми зазорами, расположенными соответственно между внутренней краевой поверхностью с круглым отверстием и внешней краевой поверхностью первого кольцевого выступа и между этой внешней краевой поверхностью и внутренней краевой поверхностью второго кольцевого выступа, при этом каждый из кольцевых зазоров, нижняя внутренняя кольцевая канавка и нижняя наружная кольцевая канавка могут быть заполнены эквивалентной описанной выше силиконовой консистентной смазкой.

Поскольку в упорном подшипнике скольжения из синтетической смолы согласно этой особенности на границу полосы скольжения между нижней поверхностью узла упорного подшипника и верхней поверхностью нижнего кольцевого пластинчатого участка, ограничивающего нижнюю поверхность нижней кольцевой выемки, постоянно подается силиконовая консистентная смазка, на протяжении длительного времени поддерживается низкий коэффициент трения, обеспечивающий плавное скольжение. В тоже время, поскольку нижняя внутренняя кольцевая канавка и нижняя наружная кольцевая канавка, соответственно, заполнены силиконовой консистентной смазкой, инородные частицы, такие как пыль, которые попадают с упругих соединительных участков зацепляющего участка и зацепленного участка или из лабиринтного участка на стороне внутреннего диаметра, улавливаются силиконовой консистентной смазкой, заполняющей нижнюю внутреннюю кольцевую канавку и нижнюю наружную кольцевую канавку, и тем самым предотвращается их попадание на границу полосы скольжения. Следовательно, за счет силиконовой консистентной смазки и герметизированных участков упомянутого лабиринтного действия на стороне внутреннего диаметра и на стороне наружного диаметра обеспечивается двойной эффект предотвращения попадания инородных частиц, таких как пыль.

В упорном подшипнике скольжения из синтетической смолы согласно настоящему изобретению узел упорного подшипника может иметь выполненную на его верхней и нижней поверхностях кольцевую канавку, которая окружает круглое отверстие, и множество радиальных канавок, одни концы которых выходят в кольцевую канавку, а другие концы выходят на внешнюю краевую поверхность и расположены на окружности. Кроме того, нижний корпус может иметь цилиндрический участок, выполненный за одно целое на нижней поверхности нижнего кольцевого пластинчатого участка и имеющий внутренний диаметр, равный диаметру установочного отверстия.

При установке упорного подшипника скольжения из синтетической смолы с цилиндрическим участком, выполненным за одно целое на нижней поверхности нижнего корпуса и имеющим внутренний диаметр, равный диаметру установочного отверстия, в верхнем гнезде цилиндрической пружины цилиндрический участок вставляют в установочное отверстие в верхнем гнезде цилиндрической пружины, за счет чего заметно облегчается операция установки.

В качестве синтетической смолы для верхнего и нижнего корпусов упорного подшипника скольжения из синтетической смолы согласно настоящему изобретению может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола и полиэфирная смола. Кроме того, в качестве синтетической смолы для узла упорного подшипника может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола, полиолефиновая смола и полиэфирная смола.

Преимущества изобретения

В соответствии с настоящим изобретением на границах полосы скольжения между верхним и нижним корпусами, с одной стороны, и узлом упорного подшипника, помещающегося между верхним и нижним корпусами, с другой стороны, используют силиконовую консистентную смазку на основе силиконового масла, имеющую коэффициент кинематической вязкости при 25°С не менее 100 сСт и не более 500000 сСт (не менее 100 мм2/сек и не более 500000 мм2/сек), предпочтительно не менее 1000 сСт и не более 100000 сСт (не менее 1000 мм2/сек и не более 100000 мм2/сек) и содержащую загуститель для поддержания рабочей пенетрации не менее 200 и не более 400, предпочтительно не менее 250 и не более 350. Соответственно, может быть создан упорный подшипник скольжения из синтетической смолы с низким коэффициентом трения для обеспечения плавного скольжения, в котором при скольжении отсутствует явление микропроскальзывания, за счет чего может предотвращаться возникновение аномального фрикционного шума, относимого на счет этого явления микропроскальзывания. Кроме того, когда нижняя наружная кольцевая канавка и нижняя внутренняя кольцевая канавка, соответственно, выполненные на внешней периферии или внутренней периферии и внешней периферии нижнего корпуса, заполнены силиконовой консистентной смазкой, эквивалентной описанной выше силиконовой консистентной смазке, инородные частицы такие как пыль, которые попадают извне, т.е. с упругих соединительных участков зацепляющего участка и зацепленного участка или из лабиринтного участка на стороне внутреннего диаметра, улавливаются силиконового консистентной смазкой, и тем самым предотвращается их попадание на границу полосы скольжения. Следовательно, может быть создан упорный подшипник скольжения из синтетической смолы с двойным эффектом предотвращения попадания инородных частиц, таких как пыль, на границы полосы скольжения за счет силиконовой консистентной смазки и герметизированных участков лабиринтного действия.

Краткое описание чертежей

На фиг.1 показан вид в поперечном разрезе предпочтительного первого варианта осуществления изобретения,

на фиг.2 показан вид в плане узла упорного подшипника скольжения, показанного на фиг.1,

на фиг.3 показан вид в поперечном разрезе предпочтительного второго варианта осуществления изобретения,

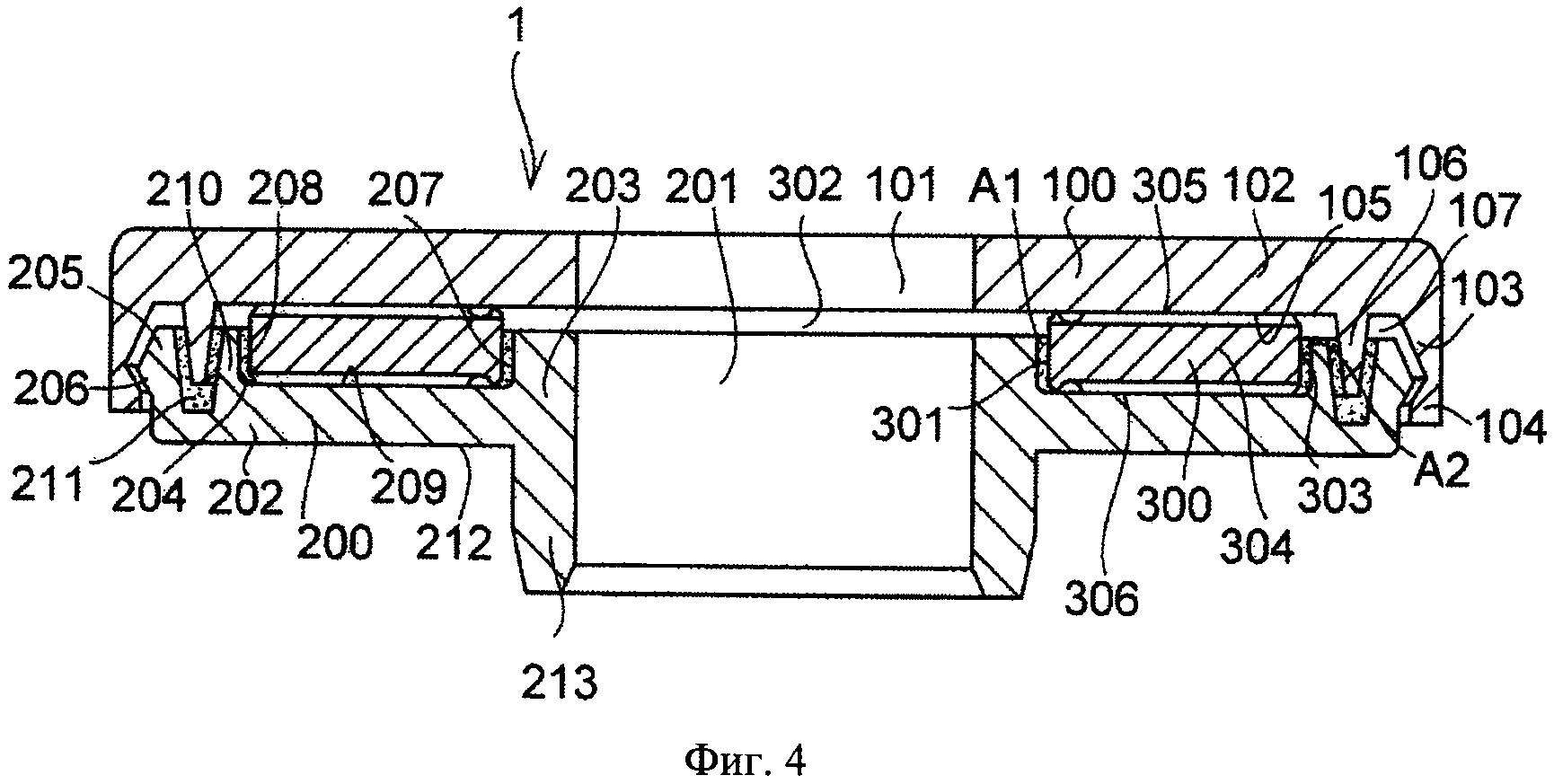

на фиг.4 показан вид в поперечном разрезе предпочтительного третьего варианта осуществления изобретения,

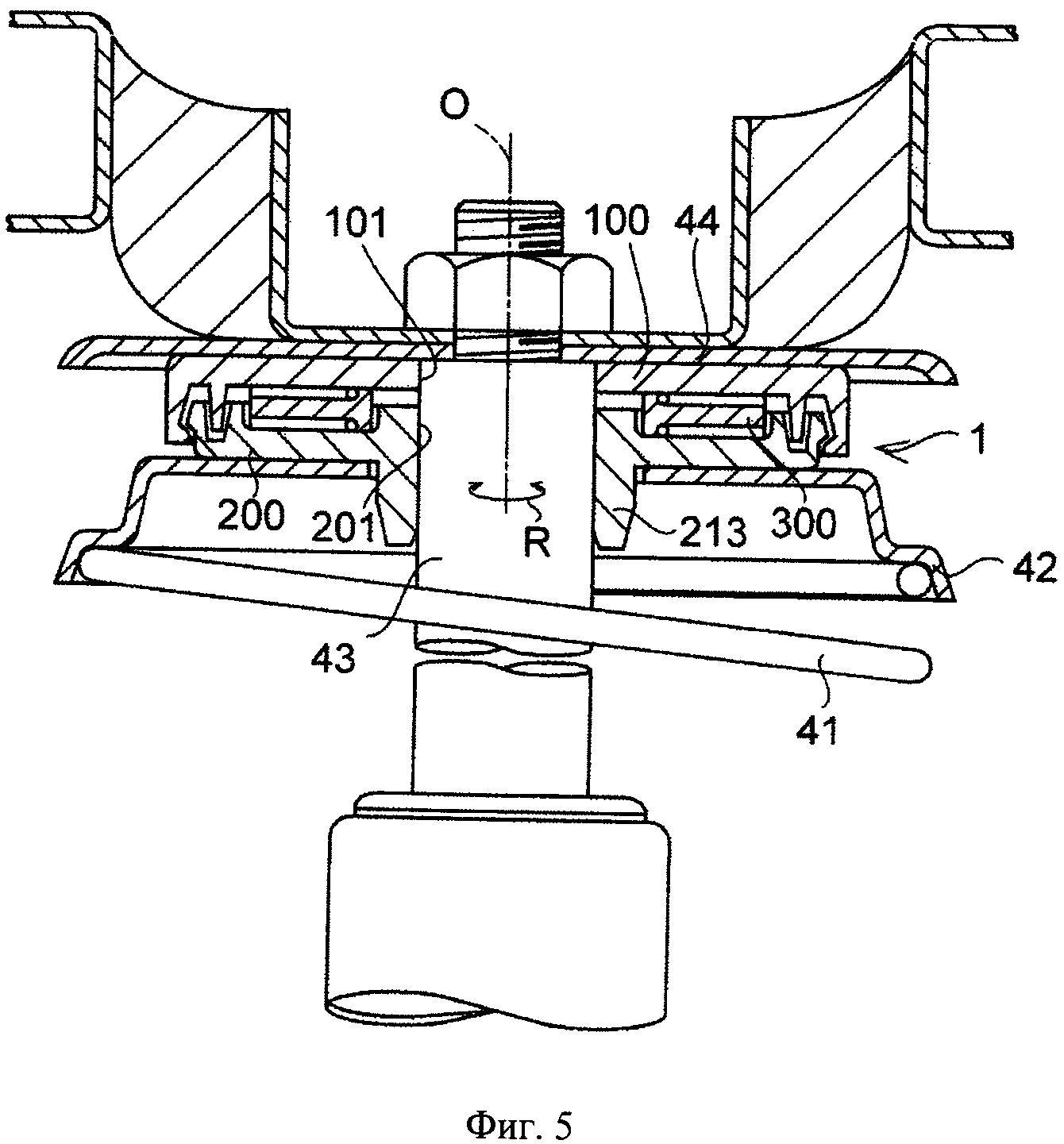

на фиг.5 показан вид в поперечном разрезе одного из примеров, в котором подшипник согласно варианту осуществления, проиллюстрированному на фиг.4 используется подвеске стоечного типа,

на фиг.6 показан вид в поперечном разрезе предпочтительного четвертого варианта осуществления изобретения,

на фиг.7 показан вид в поперечном разрезе предпочтительного пятого варианта осуществления изобретения,

на фиг.8 показан вид в поперечном разрезе предпочтительного шестого варианта осуществления изобретения и

на фиг.9 показан вид в поперечном разрезе обычного упорного подшипника скольжения из синтетической смолы.

Способ осуществления изобретения

Далее настоящее изобретение будет более подробно описано со ссылкой на предпочтительные варианты его осуществления, проиллюстрированные на чертежах. Следует отметить, что настоящее изобретение не ограничено этими вариантами осуществления.

На фиг.1 и 2 показан упорный подшипник 1 скольжения из синтетической смолы согласно первому варианту осуществления изобретения, который имеет верхний корпус 100 из синтетической смолы, нижний корпус 200 из синтетической смолы и узел 300 упорного подшипника из синтетической смолы, помещающийся между верхним и нижним корпусами 100 и 200.

Верхний корпус 100 имеет верхний кольцевой пластинчатый участок 102 с круглым отверстием 101 в центральной части; цилиндрический зацепляющий подвесной участок 103, выполненный за одно целое на наружной кромке верхнего кольцевого пластинчатого участка 102; и зацепляющий участок 104, выполненный внутренней краевой поверхности оконечной части цилиндрического зацепляющего подвесного участка 103.

Нижний корпус 200 имеет нижний кольцевой пластинчатый участок 202, наложенный на верхний корпус 100 с возможностью вращения вокруг оси верхнего корпуса 100, расположенный напротив верхнего кольцевого пластинчатого участка 102 и имеющий в центральной части установочное отверстие 201, сообщающееся с круглым отверстием 101; кольцевой выступ 203 с внутренним диаметром, равным диаметру установочного отверстия 201, выполненный за одно целое на верхней поверхности 209 нижнего кольцевого пластинчатого участка 202 и расположенный концентрически по отношению к нижнему кольцевому пластинчатому участку 202; кольцевой зацепляющий выступ 205, выполненный за одно целое на наружной кромке нижнего кольцевого пластинчатого участка 202 и отстоящий на заданное расстояние по радиусу наружу от кольцевого выступа 203, образующий нижнюю кольцевую выемку 204, которая взаимодействует с кольцевым выступом 203 и верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202, и расположенный концентрически по отношению к нижнему кольцевому пластинчатому участку 202; и зацепленный участок 206, выполненный на внешней краевой поверхности оконечной части кольцевого зацепляющего выступа 205. Нижняя кольцевая выемка 204 окружена кольцевым выступом 203 и кольцевым зацепляющим выступом 205.

Узел 300 упорного подшипника, который расположен в нижней кольцевой выемке 204 и входит в скользящий контакт с верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202, ограничивающего нижнюю поверхность нижней кольцевой выемки 204 и нижнюю поверхность 105 верхнего кольцевого пластинчатого участка 101, образован диском 304, который имеет в центральной части круглое отверстие 302, ограниченное внутренней краевой поверхностью 301 с большим внутренним диаметром, чем наружный диаметр кольцевого выступа 203, и который имеет внешнюю краевую поверхность 303, с меньшим наружным диаметром, чем внутренний диаметр кольцевого зацепляющего выступа 205. Узел 300 упорного подшипника расположен в нижней кольцевой выемке 204 с сохранением кольцевых зазоров A1 и А2 между его внутренней краевой поверхностью 301 и внешней краевой поверхностью 207 кольцевого выступа 203 и между его внешней краевой поверхностью 303 и внутренней краевой поверхностью 208 кольцевого зацепляющего выступа 205, соответственно. Кроме того, узел 300 упорного подшипника расположен между верхним и нижним корпусами 100 и 200 таким образом, что его верхняя поверхность 305 находится над отверстием нижней кольцевой выемки 204 и входит в скользящий контакт с нижней поверхностью 105 верхнего кольцевого пластинчатого участка 102, а его нижняя поверхность 306 входит в скользящий контакт с верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202, ограничивающего нижнюю поверхность нижней кольцевой выемки 204.

Верхний корпус 100 объединен с нижним корпусом 200 путем упругой пригонки зацепляющего участка 104 на внутренней краевой поверхности оконечной части на наружной кромке цилиндрического зацепляющего подвесного участка 103 к зацепленному участку 206 на внешней краевой поверхности оконечной части кольцевого зацепляющего выступа 205, которым является наружная кромка нижнего корпуса 200.

В упорном подшипнике 1 скольжения из синтетической смолы на границах полосы скольжения между нижней поверхностью 105 верхнего кольцевого пластинчатого участка 101 и верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202, ограничивающего нижнюю поверхность нижней кольцевой выемки 204, с одной стороны, и верхней и нижней поверхностями 305 и 306 узла 300 упорного подшипника, с другой стороны, которые соответственно входят в скользящий контакт с ними путем расположения в нижней кольцевой выемке 204, используют силиконовую консистентную смазку на основе силиконового масла, содержащего загуститель. Кроме того, кольцевые зазоры А1 и А2 заполнены эквивалентной описанной выше силиконовой консистентной смазкой.

Силиконовым маслом основы является не содержащее присадок силиконовое масло, такое как диметилсиликоновое масло или метилфенилсиликоновое масло, или модифицированное силиконовое масло, содержащее алкильную группу, аминопропильную группу, простую эфирную группу, фтористую группу и т.п. Коэффициент кинематической вязкости основы при 25°С должен предпочтительно составлять не менее 100 сСт и не более 500000 сСт (не менее 100 мм2/сек и не более 500000 мм2/сек), более предпочтительно не менее 1000 сСт и не более 100000 сСт (не менее 1000 мм2/сек и не более 100000 мм2/сек). При коэффициенте кинематической вязкости при 25°С менее 100 сСт может происходить разделение основы и консистентной смазки, а при коэффициенте кинематической вязкости при 25°С выше 500000 сСт увеличивается крутящий момент при пуске и работе упорного подшипника, что делает невозможным достижение низкого коэффициента трения.

В качестве загустителя, который содержится в основе, используют одно из следующего: мыльные загустители, такие как литиевое мыло, натриевое мыло, алюминиевое мыло, кальциевое мыло и бариевое мыло; комплексные мыльные загустители, такие как литиевый комплекс, алюминиевый комплекс, кальциевый комплекс и бариевый комплекс; загустители на основе мочевины, такие как алифатическая димочевина, алициклическая димочевина, ароматическая димочевина, тримочевина и полимочевина; органические загустители, такие как терефталат натрия, политетрафторэтилен (PTFE) и цианурат меламина (MCA); и неорганические загустители, такие как бентонит, силикагель, графит, дисульфид молибдена и углеродная сажа. В числе прочих соединений предпочтительно используют литиевое мыло, такое как стеарат лития и гидроксистеарат лития [литий-12-гидроксистеарат: 12(OH)StLi], PTFE, цианурат меламина, дисульфид молибдена и т.п.

Содержание загустителя выбирают таким образом, чтобы рабочая пенетрация (измеренная согласно JIS К 2220 5.3) получаемой консистентной смазки составляла не менее 200 и не более 400, предпочтительно не менее 250 и не более 350. В частности, загуститель предпочтительно используют в основе в количестве не менее 3% по весу и не более 50% по весу. При содержании менее 3% по весу основы рабочая пенетрация является низкой, и такую консистентную смазку сложно использовать, а при содержании загустителя более 50% по весу рабочая пенетрация получаемой консистентной смазки является высокой, и такая консистентная смазка является слишком густой, в результате чего увеличивается крутящий момент, и такая консистентная смазка не является предпочтительной для практического применения.

Далее будут описаны составы силиконовой консистентной смазки, применимой в упорном подшипнике 1 скольжения из синтетической смолы согласно настоящему изобретению.

(1) Силиконовая консистентная смазка, содержащая 15% по весу порошкового дисульфида молибдена (MoS2) и 25% по весу порошкового PTFE в качестве загустителей и 60% по весу метилфенилсиликонового масла в качестве основы, коэффициент кинематической вязкости которой при 25°C составляет 450 сСт (450 мм2/сек), и у которой путем однородного перемешивания упомянутых компонентов установлена рабочая пенетрация на уровне 275.

(2) Силиконовая консистентная смазка, содержащая 25% по весу цианурата меламина (MCA) и 10% по весу порошкового FTFE в качестве загустителей и 65% по весу метилфенилсиликонового масла в качестве основы, коэффициент кинематической вязкости которой при 25°C составляет 500 сСт (500 мм2/сек), и у которой путем однородного перемешивания упомянутых компонентов установлена рабочая пенетрация на уровне 270.

(3) Силиконовая консистентная смазка, содержащая 26% по весу гидроксистеарата лития (литий-12-гидроксистеарат: 12(OH)StLi) в качестве загустителя и 74% по весу метилфенилсиликонового масла в качестве основы, коэффициент кинематической вязкости которой при 25°C составляет 3000 сСт (3000 мм2/сек), которую нагревают и перемешивают в течение 2 часов при температуре 185°C, затем охлаждают, и путем однородного перемешивания упомянутых компонентов устанавливают рабочую пенетрацию на уровне 279.

(4) Силиконовая консистентная смазка, содержащая 40% по весу порошкового PTFE в качестве загустителя и 60% по весу метилфенилсиликонового масла в качестве основы, коэффициент кинематической вязкости которой при 25°C составляет 6500 сСт (6500 мм2/сек), и у которой путем однородного перемешивания упомянутых компонентов установлена рабочая пенетрация на уровне 250.

(5) Силиконовая консистентная смазка, содержащая 5% по весу гидроксистеарата лития (литий-12-гидроксистеарат: 12(OH)StLi) в качестве загустителя и 95% по весу метилфенилсиликонового масла в качестве основы, коэффициент кинематической вязкости которой при 25°C составляет 11000 сСт (11000 мм2/сек), которую нагревают и перемешивают в течение 2 часов при температуре 185°C, затем охлаждают, и путем однородного перемешивания упомянутых компонентов устанавливают рабочую пенетрацию на уровне 258.

(6) Силиконовая консистентная смазка, содержащая 8% по весу тонкоизмельченного порошкового диоксида кремния в качестве загустителя и 92% по весу метилфенилсиликонового масла в качестве основы, коэффициент кинематической вязкости которой при 25°C составляет 200000 сСт (200000 мм2/сек), и у которой путем однородного перемешивания упомянутых компонентов установлена рабочая пенетрация на уровне 300.

Каждую из этих силиконовых консистентных смазок с (1) по (6) поместили на границы полосы скольжения упорного подшипника скольжения 1, показанного на фиг.1, т.е. границы полосы скольжения между верхним и нижним корпусами 100 и 200, с одной стороны, и узлом 300 упорного подшипника помещающимся между верхним и нижним корпусами 100 и 200, с другой стороны. Нижний корпус 200 зафиксировали, приложили нагрузку 4,5 кН со стороны верхней поверхности верхнего корпуса 200, и осуществили 50 циклов качательного движения с частотой 0,5 Гц и при угле качания ±40°. Измерили крутящий момент (Нм), и провели испытания на возникновение явления микропроскальзывания и аномального фрикционного шума. Результаты испытаний приведены в Таблицах 1 и 2. Следует отметить, что верхний и нижний корпуса 100 и 200 упорного подшипника 1 скольжения из синтетической смолы, использованного при испытании, состояли из полиацетальной смолы, а узел 300 упорного подшипника был изготовлен из полиэтиленовой смолы.

Силиконовая консистентная смазка с проиллюстрированными составами с (1) по (6) используется на границах полосы скольжения между нижней поверхностью 105 верхнего кольцевого пластинчатого участка 102 верхнего корпуса 100 и верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202, ограничивающего нижнюю поверхность нижней кольцевой выемки 204, с одной стороны, и верхней и нижней поверхностями 305 и 306 узла 300 упорного подшипника, с другой стороны, которые соответственно входят в скользящий контакт с ними путем расположения в нижней кольцевой выемке 204 нижнего корпуса 200. Соответственно, достигается низкий коэффициент трения для обеспечения плавного скольжения, и отсутствует явление микропроскальзывания при скольжении, в результате чего не возникает аномальный фрикционный шум, относимый на счет явления микропроскальзывания.

Кроме того, поскольку кольцевые зазоры А1 и А2 заполнены силиконовой консистентной смазкой, силиконовая консистентная смазка постоянной подается на границу полосы скольжения между нижней поверхностью 306 узла 300 упорного подшипника и верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202, ограничивающего нижнюю поверхность нижней кольцевой выемки 204, за счет чего на протяжении длительного времени поддерживается низкий коэффициент трения, обеспечивающий плавное скольжение.

В упорном подшипнике 1 скольжения из синтетической смолы, показанном на фиг.2, узел 300 упорного подшипника предпочтительно имеет выполненную на его верхней и нижней поверхностях 305 и 306 кольцевую канавку 307, которая окружает круглое отверстие 302, а также множество радиальных канавок 308, одни концы которых выходят в кольцевую канавку 307, а другие концы выходят на внешнюю краевую поверхность 303 и через равные интервалы расположены на окружности. Эти кольцевые канавки 307 и радиальные канавки 308 заполнены силиконовой консистентной смазкой, эквивалентной описанной выше силиконовой консистентной смазке.

В качестве синтетической смолы для верхнего корпуса 100 и нижнего корпуса 200 может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола и полиэфирная смола. Кроме того, в качестве синтетической смолы для узла 300 упорного подшипника может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола, полиолефиновая смола и полиэфирная смола с характеристиками скольжения, превосходящими характеристики скольжения термопластичной синтетической смолы верхнего и нижнего корпусов 100 и 200.

На фиг.3 показан упорный подшипник 1 скольжения из синтетической смолы согласно второму варианту осуществления. Этот упорный подшипник 1 скольжения из синтетической смолы имеет верхний корпус 100 из синтетической смолы, нижний корпус 200 из синтетической смолы и подшипниковый узел 300 из синтетической смолы, помещающийся между верхним и нижним корпусами 100 и 200.

Верхний корпус 100 имеет верхний кольцевой пластинчатый участок 102 с круглым отверстием 101 в центральной части; цилиндрический подвесной участок 106 выполненный за одно целое на нижней поверхности 105 верхнего кольцевого пластинчатого участка 102 и отстоящий на заданное расстояние по радиусу наружу от наружной кромки круглого отверстия 101; цилиндрический зацепляющий подвесной участок 103, выполненный за одно целое на наружной кромке верхнего кольцевого пластинчатого участка 102 и отстоящий на заданное расстояние по радиусу наружу цилиндрического подвесного участка 106, в результате чего образуется верхняя наружная кольцевая канавка 107, взаимодействующая с цилиндрическим подвесным участком 106; зацепляющий участок 104, выполненный на внутренней краевой поверхности оконечной части цилиндрического зацепляющего подвесного участка 103.

Нижний корпус 200 имеет нижний кольцевой пластинчатый участок 202 с установочным отверстием 201 в центральной части, сообщающимся с круглым отверстием 101; кольцевой выступ 203, имеющий внутренний диаметр, равный диаметру установочного отверстия 201 и выполненный за одно целое на верхней поверхности 209 нижнего кольцевого пластинчатого участка 202; кольцевой выступ 210, выполненный за одно целое на верхней поверхности 209 нижнего кольцевого пластинчатого участка 202 и отстоящий на заданное расстояние по радиусу наружу от кольцевого выступа 203, в результате чего образуется нижняя кольцевая выемка 204, взаимодействующая с кольцевым выступом 203 и верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202; кольцевой зацепляющий выступ 205, выполненный за одно целое на наружной кромке нижнего кольцевого пластинчатого участка 202 и отстоящий на заданное расстояние по радиусу наружу от кольцевого выступа 210, в результате чего образуется нижняя наружная кольцевая канавка 211 взаимодействующая с кольцевым выступом 210; зацепленный участок 206, выполненный на внешней краевой поверхности оконечной части кольцевого зацепляющего выступа 205.

Узел 300 упорного подшипника образован диском 304, который имеет круглое отверстие 302, ограниченное внутренней краевой поверхностью 301, имеющей больший внутренний диаметр, чем наружный диаметр кольцевого выступа 203 нижнего корпуса 200, и который имеет внешнюю краевую поверхность 303 с меньшим наружным диаметром, чем внутренний диаметр кольцевого выступа 210. Узел 300 упорного подшипника расположен в нижней кольцевой выемке 204 с сохранением кольцевых зазоров А1 и А2 между его внутренней краевой поверхностью 301 и внешней краевой поверхностью 207 кольцевого выступа 203 и между его внешней краевой поверхностью 303 и внутренней краевой поверхностью 208 кольцевого выступа 210, соответственно. Кроме того, узел 300 упорного подшипника расположен между верхним и нижним корпусами 100 и 200 таким образом, что его верхняя поверхность 305 находится над нижней кольцевой выемкой 204 и входит в скользящий контакт с нижней поверхностью 105 верхнего кольцевого пластинчатого участка 101, в его нижняя поверхность 306 входит в скользящий контакт с верхней поверхностью 209 нижней кольцевой выемки 204, ограничивающей нижнюю поверхность нижней кольцевой выемки 204.

Верхний корпус 100 объединен с нижним корпусом 200 путем расположения оконечной части цилиндрического подвесного участка 106 в нижней наружной кольцевой канавке 211 и ее наложения в радиальном направлении на оконечные части кольцевого выступа 210 и кольцевого зацепляющего выступа 205, соответственно, и путем упругой пригонки зацепляющего участка 104 к зацепленному участку 206.

В упорном подшипнике 1 скольжения из синтетической смолы согласно второму варианту осуществления на границах полосы скольжения между нижней поверхностью 105 верхнего кольцевого пластинчатого участка 102 и верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202, ограничивающего нижнюю поверхность нижней кольцевой выемки 204, с одной стороны, и верхней и нижней поверхностями 305 и 306 узла 300 упорного подшипника, с другой стороны, которые соответственно входят в скользящий контакт с ними путем расположения в нижней кольцевой выемке 204, находится силиконовая консистентная смазка на основе силиконового масла, имеющая коэффициент кинематической вязкости при 25°C не менее 100 сСт и не более 500000 сСт, предпочтительно не менее 1000 сСт и не более 100000 сСт, и содержащая загуститель для поддержания рабочей пенетрации не менее 200 и не более 400, предпочтительно не менее 250 и не более 350. Кроме того, каждый из кольцевых зазоров А1 и А2 и нижняя наружная кольцевая канавка 211 заполнены эквивалентной описанной выше силиконовой консистентной смазкой.

Таким образом, на границах полосы скольжения между нижней поверхностью 105 верхнего кольцевого пластинчатого участка 102 и верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202, ограничивающего нижнюю поверхность нижней кольцевой выемки 204, с одной стороны, и верхней и нижней поверхностями 305 и 306 узла 300 упорного подшипника, с другой стороны, которые входят в скользящий контакт с ними путем расположения в нижней кольцевой выемке 204, находится силиконовая консистентная смазка. Соответственно, достигается низкий коэффициент трения для обеспечения плавного скольжения, и во время скольжения не происходит явление микропроскальзывания, в результате чего не возникает аномальный фрикционный шум, относимый на счет явления микропроскальзывания. Кроме того, поскольку силиконовая консистентная смазка заполняет кольцевые зазоры A1 и A2, силиконовая консистентная смазка постоянно подается на границу полосы скольжения между нижней поверхностью 306 узла 300 упорного подшипника и верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202, ограничивающего нижнюю поверхность нижней кольцевой выемки 204, за счет чего протяжении длительного времени поддерживается низкий коэффициент трения, обеспечивающий плавное скольжение без уменьшения количества силиконовой консистентной смазки между поверхности скольжения.

В упорном подшипнике 1 скольжения из синтетической смолы согласно второму варианту осуществления верхний корпус 100 объединен с нижним корпусом 200 путем расположения оконечной части цилиндрического подвесного участка 106 в нижней наружной кольцевой канавке 211 и ее наложения в радиальном направлении на оконечные части кольцевого выступа 210 и кольцевого зацепляющего выступа 205, соответственно, и путем упругой пригонки зацепляющего участка 104 к зацепленному участку 206. Соответственно, на наложенных друг на друга частях цилиндрического подвесного участка 106 и кольцевого выступа 210 и кольцевого зацепляющего выступа и на упруго пригнанных частях зацепляющего участка 104 и зацепленного участка формируются герметизированные участки лабиринтного действия. Кроме того, силиконовая консистентная смазка заполняет нижнюю наружную кольцевую канавку 211, выполненную на стороне наружного диаметра нижнего корпуса 200. Соответственно, инородные частицы, такие как пыль, которые попадают из упруго пригнанных частей зацепляющего участка 104 и зацепленного участка 206, улавливаются силиконовой консистентной смазкой, которая заполняет эту нижнюю наружную кольцевую канавку 211, и тем самым предотвращается их попадание на границу полосы скольжения. Следовательно, за счет силиконовой консистентной смазки и герметизированных участков лабиринтного действия обеспечивается двойной эффект предотвращения попадания инородных частиц, таких как пыль.

Аналогично узлу 300 упорного подшипника 1 скольжения из синтетической смолы согласно описанному первому варианту осуществления, проиллюстрированному на фиг.2, в упорном подшипнике 1 скольжения из синтетической смолы согласно второму варианту осуществления узел 300, образованный диском 304, предпочтительно также имеет выполненную на его верхней и нижней поверхностях 305 и 306 кольцевую канавку 307, которая окружает круглое отверстие 302, а также радиальные канавки 308, одни концы которых выходят в кольцевую канавку 307, а другие концы выходят на внешнюю краевую поверхность 303 узла 300 упорного подшипника, образованного диском 304, и через равные интервалы расположены на окружности. Эти кольцевые канавки 307 и радиальные канавки 308 заполнены силиконовой консистентной смазкой, эквивалентной описанной выше силиконовой консистентной смазке.

Аналогично верхнему корпусу 100 и нижнему корпусу 200 упорного подшипника 1 скольжения из синтетической смолы согласно описанному первому варианту осуществления в упорном подшипнике 1 скольжения из синтетической смолы согласно второму варианту осуществления для верхнего корпуса 100 и нижнего корпуса 200 используется термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола и полиэфирная смола. Кроме того, в качестве смолы для узла 300 упорного подшипника используется термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола, полиолефиновая смола и полиэфирная смола с характеристиками скольжения, превосходящими характеристики скольжения термопластичной синтетической смолы для верхнего и нижнего корпусов 100 и 200.

На фиг.4 показан упорный подшипник 1 скольжения из синтетической смолы согласно третьему варианту осуществления. Помимо элементов конструкции упорного подшипника 1 скольжения из синтетической смолы согласно описанному выше второму варианту осуществления этот упорный подшипник 1 скольжения из синтетической смолы имеет цилиндрический участок 213, внутренний диаметр которого равен диаметру установочного отверстия 201 и который выполнен за одно целое с нижней поверхностью 212 нижнего кольцевого пластинчатого участка 202.

За счет того, что упорный подшипник 1 скольжения из синтетической смолы согласно третьему варианту осуществления имеет цилиндрический участок 213 на нижней поверхности 212 нижнего кольцевого пластинчатого участка 202, облегчается фиксация его местоположения и установка между верхним гнездом 42 цилиндрической пружины 41 и установочным элементом 44, к которому прикреплен поршневой шток 43 гидравлического демпфера в показанной на фиг.5 в подвеске стоечного типа.

В этом случае верхняя часть поршневого штока 43 вставлена в круглое отверстие 101 верхнего корпуса 100 и установочное отверстие 201 нижнего корпуса 200 в упорном подшипнике 1 скольжения из синтетической смолы с возможностью качательного вращения вокруг оси О в направлении R относительно верхнего корпуса 100 и нижнего корпуса 200.

Как показано на фиг.5, во время работы рулевого управления в подвеске стоечного типа, установленной посредством упорного подшипника 1 скольжения из синтетической смолы, происходит плавное относительное качательное вращение верхнего гнезда 42 цилиндрической пружины 41 вокруг оси О в направлении R посредством цилиндрической пружины 41 за счет относительного качательного вращения нижнего корпуса 200 в том же направлении относительно верхнего корпуса 100.

На фиг.6 показан упорный подшипник 1 скольжения из синтетической смолы согласно четвертому варианту осуществления. Этот упорный подшипник 1 скольжения из синтетической смолы имеет верхний корпус 100 из синтетической смолы, нижний корпус 200 из синтетической смолы и подшипниковый узел 300 из синтетической смолы, помещающийся между верхним и нижним корпусами 100 и 200.

Верхний корпус 100 имеет верхний кольцевой пластинчатый участок 102 с круглым отверстием 101 в центральной части; цилиндрический подвесной участок 108 выполненный, за одно целое на нижней поверхности 105 верхнего кольцевого пластинчатого участка 102 и имеющий внутренний диаметр, равный диаметру круглого отверстия 101; цилиндрический подвесной участок 106, выполненный за одно целое на нижней поверхности 105 верхнего кольцевого пластинчатого участка 102 и отстоящий на заданное расстояние по радиусу наружу от внешней краевой поверхности цилиндрического подвесного участка 108, в результате чего образуется верхняя кольцевая выемка 109, взаимодействующая с цилиндрическим подвесным участком 108 и нижней поверхностью 105 верхнего кольцевого пластинчатого участка 102; цилиндрический зацепляющий подвесной участок, выполненный за одно целое на наружной кромке верхнего кольцевого пластинчатого участка 102 и отстоящий на заданное расстояние по радиусу наружу цилиндрического подвесного участка 106, в результате чего образуется верхняя наружная кольцевая канавка, взаимодействующая с цилиндрическим подвесным участком 106; зацепляющий участок 104, выполненный на внутренней краевой поверхности оконечной части цилиндрического зацепляющего подвесного участка 103.

Нижний корпус 200 имеет нижний кольцевой пластинчатый участок 202 с установочным отверстием 201 в центральной части, которое сообщается с круглым отверстием 101; кольцевой выступ 203, выполненный за одно целое на верхней поверхности 209 нижнего кольцевого пластинчатого участка 202 и отстоящий по радиусу наружу от установочного отверстия 201 посредством кольцевого заплечика 214; кольцевой выступ 210, выполненный за одно целое на верхней поверхности 209 нижнего кольцевого пластинчатого участка 202 и отстоящий на заданное расстояние по радиусу наружу от кольцевого выступа 203, в результате чего образуется нижняя кольцевая выемка 204 взаимодействующая с кольцевым выступом 203 и верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202; кольцевой зацепляющий выступ 205, выполненный за одно целое на наружной кромке нижнего кольцевого пластинчатого участка 202 и отстоящий на заданное расстояние по радиусу наружу от внешней краевой поверхности кольцевого выступа 210, в результате чего образуется нижняя наружная кольцевая канавка 211, взаимодействующая с кольцевым выступом 210 и верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202; зацепленный участок 206, выполненный на внешней краевой поверхности оконечной части кольцевого зацепляющего выступа 205.

Узел 300 упорного подшипника образован диском 304, который имеет круглое отверстие 302, ограниченное внутренней краевой поверхностью 301, имеющей больший внутренний диаметр, чем наружный диаметр кольцевого выступа 203, и который имеет внешнюю краевую поверхность 303 с меньшим наружным диаметром, чем внутренний диаметр кольцевого выступа 210. Узел 300 упорного подшипника расположен в нижней кольцевой выемке 204 с сохранением кольцевых зазоров А1 и А2 между его внутренней краевой поверхностью 301 и внешней краевой поверхностью 207 кольцевого выступа 203 и между его внешней краевой поверхностью 303 и внутренней краевой поверхностью 208 кольцевого выступа 210, соответственно. Кроме того, узел 300 упорного подшипника расположен между верхним и нижним корпусами 100 и 200 таким образом, что его верхняя поверхность 305 находится над отверстием нижней кольцевой выемки 204 и входит в скользящий контакт с нижней поверхностью 105 верхнего кольцевого пластинчатого участка 102, а его нижняя поверхность 306 входит в скользящий контакт с верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202, ограничивающего нижнюю поверхность нижней кольцевой выемки 204.

Верхний корпус 100 объединен с нижним корпусом путем ориентации оконечной части цилиндрического подвесного участка 108 в сторону кольцевого заплечика 214 и ее наложения в радиальном направлении на оконечную часть кольцевого выступа 203, расположения оконечной части цилиндрического подвесного участка 106 в нижней наружной кольцевой канавке 211 и ее наложения в радиальном направлении на оконечные части кольцевого выступа 210 и кольцевого зацепляющего выступа 205, соответственно, и путем упругой пригонки зацепляющего участка 104 к зацепленному участку 206.

В упорном подшипнике скольжения 1 из синтетической смолы согласно четвертому варианту осуществления на границах полосы скольжения между нижней поверхностью 105 верхнего кольцевого пластинчатого участка 102 и верхней поверхностью 209 нижнего кольцевого пластинчатого участка 202, ограничивающего нижнюю поверхность нижней кольцевой выемки 204, с одной стороны, и, верхней и нижней поверхностями 305 и 306 узла 300 упорного подшипника, с другой стороны, которые соответственно входят в скользящий контакт с ними путем расположения в нижней кольцевой выемке 204 нижнего корпуса 200, находится силиконовая консистентная смазка на основе силиконового масла, имеющая коэффициент кинематической вязкости при 25°C не менее 500 сСт и не более 500.000 сСт, предпочтительно не менее 1000 сСт и не более 100000 сСт, содержащая загуститель для поддержания рабочей пенетрации не менее 200 и не более 400, предпочтительно не менее 250 и не более 350. Каждый из кольцевых зазоров А1 и А2 и наружный кольцевой зазор 210 также заполнены эквивалентной описанной выше силиконовой консистентной смазкой.