Подшипник скольжения из синтетической смолы - RU2562820C1

Код документа: RU2562820C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к подшипнику скольжения из синтетической смолы, применимому в качестве подшипника скольжения в подвеске стоечного типа (подвеске Макферсона) четырехколесного автотранспортного средства.

Уровень техники

Обычно подвеска стоечного типа используется в переднем колесе четырехколесного транспортного средства и сконструирована таким образом, что стойка в сборе с гидравлическим амортизатором на наружном цилиндре, выполненным за одно целое с главным валом, объединена с цилиндрической пружиной подвески. Среди подвесок такого типа существует подвеска, у которой, когда в процессе работы рулевого управления стойка в сборе вращается вместе с цилиндрической пружиной подвески, также вращается поршневой шток стойки в сборе, и подвеска другого типа, у которой поршневой шток не вращается. В некоторых случаях в конструкциях обоих типов между устройством для установки стойки в сборе на кузове транспортного средства и верхним гнездом цилиндрической пружины вместо подшипника качения используется подшипник скольжения из синтетической смолы, чтобы обеспечить плавное вращение стойки в сборе.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-A-2001-27227

Патентный документ 2: JP-A-2001-27228

Патентный документ 3: JP-A-2001-27229

Что касается подшипника скольжения из синтетической смолы, который имеет нижний корпус из синтетической смолы, верхний корпус из синтетической смолы, наложенный на нижний корпус, и узел подшипника из синтетической смолы, помещающийся в пространстве между верхним и нижним корпусами, в патентном документе 1 предложен подшипник скольжения из синтетической смолы, который состоит из внешнего упруго уплотняющего средства, расположенного с внешней периферийной стороны между верхним и нижним корпусами, и внутреннего упруго уплотняющего средства, расположенного с внутренней периферийной стороны между верхним и нижним корпусами; в патентном документе 2 предложен подшипник скольжения из синтетической смолы, который состоит из внешнего уплотняющего средства, расположенного с внешней периферийной стороны в пространстве между верхним и нижним корпусами, и внутреннего лабиринтного уплотняющего средства, расположенного с внутренней периферийной стороны в пространстве между верхним и нижним корпусами; и в патентном документе 3 предложен подшипник скольжения из синтетической смолы, который состоит из упруго уплотняющего средства, покрывающего внешнюю поверхность нижнего корпуса и уплотняющего наружное и внутренние кольцевые отверстия пространства между верхним и нижним корпусами на обоих кольцевых концах.

Краткое изложение сущности изобретения

Задачи изобретения

Поскольку в подшипнике скольжения по патентному документу 1 для уплотнения соответствующих зазоров на внутренней и внешней периферийных поверхностях между верхним и нижним корпусами предусмотрены внутреннее упруго уплотняющее средство и наружное упруго уплотняющее средство, выполненные в виде отдельных элементов, расположенных в соответствующих зазорах, требуется время на сборку и, соответственно, может увеличиваться стоимость производства. Поскольку в подшипнике скольжения по патентному документу 2 для уплотнения внутреннего зазора между верхним и нижним корпусами используется лабиринтное уплотняющее средство, оно обладает несколько худшей способностью предотвращать попадание пыли, загрязненной воды и т.п. из зазора с внутренней периферийной стороны, чем упруго уплотняющее средство. Поскольку в подшипнике скольжения по патентному документу 3 упруго уплотняющее средство для уплотнения соответствующих зазоров на внутренней и внешней периферийных поверхностях между верхним и нижним корпусами находится на наружной поверхности нижнего корпуса, существует возможность отделения упруго уплотняющего средства от нижнего корпуса при эксплуатации в течение длительного времени. Ни в одном из этих подшипников скольжения не обеспечивается удовлетворительная технологическая стоимость изготовления, долговечность и степень уплотнения.

Настоящее изобретение создано с учетом описанных особенностей, и в его основу положена задача создания подшипника скольжения из синтетической смолы, способного надежно предотвращать попадание пыли и т.п. на поверхности скольжения без ухудшения характеристик скольжения вследствие попадания пыли и т.п., с возможностью сокращения времени на сборку и предотвращения отделения вследствие вибрации и т.п., что позволит снизить стоимость изготовления, повысить долговечность и степень уплотнения и обеспечить плавность рулевого управления в течение длительного времени. Средства решения задач

Подшипник скольжения из синтетической смолы согласно настоящему изобретению имеет верхний корпус из синтетической смолы, содержащий выполненное за одно целое кольцевое основание, имеющее кольцевую нижнюю поверхность, которая проходит в осевом направлении, внутреннюю цилиндрическую подвесную часть, которая подвешена к радиальному внутреннему периферийному концу кольцевой нижней поверхности основания верхнего корпуса, и внешнюю цилиндрическую подвесную часть, которая подвешена к радиальному внешнему периферийному концу кольцевой нижней поверхности основания верхнего корпуса; нижний корпус из синтетической смолы, содержащий выполненное за одно целое кольцевое основание нижнего корпуса, имеющее кольцевую верхнюю поверхность, которая проходит в осевом направлении, и наложенное на верхний корпус с возможностью вращения вокруг оси относительно верхнего корпуса, цилиндрический выступ, выступающий из кольцевой верхней поверхности основания нижнего корпуса в сторону кольцевой нижней поверхности основания верхнего корпуса, множество внутренних обращенных внутрь выступов, которые за одно целое выполнены на цилиндрической внутренней поверхности цилиндрического выступа в направлении вдоль окружности и выступают в радиальном направлении внутрь, и множество внешних обращенных наружу выступов, которые за одно целое выполнены на цилиндрической наружной поверхности цилиндрического выступа в направлении вдоль окружности и выступают в радиальном направлении наружу; узел подшипника скольжения из синтетической смолы, помещающийся в кольцевом пространстве между кольцевой нижней поверхностью основания верхнего корпуса и кольцевой верхней поверхностью цилиндрического выступа и в кольцевом пространстве между внешней периферийной поверхностью внутренней цилиндрической подвесной части и цилиндрической внутренней поверхностью цилиндрического выступа таким образом, чтобы входить в скользящий контакт на осевой кольцевой верхней поверхности и ее радиальной цилиндрической внутренней периферийной поверхности с кольцевой нижней поверхностью основания верхнего корпуса и радиальной внешней периферийной поверхностью внутренней цилиндрической подвесной части и одновременно входить в контакт на осевой кольцевой нижней поверхности и ее радиальной цилиндрической внешней периферийной поверхности с осевой кольцевой верхней поверхностью и радиальной цилиндрической внутренней поверхностью цилиндрического выступа; внутренний уплотняющий элемент, содержащий кольцевое основание, которое соединено с цилиндрической внутренней поверхностью цилиндрического выступа таким образом, чтобы покрывать множество внутренних обращенных внутрь выступов цилиндрического выступа, и гибкий внутренний уплотняющий участок, который соединен с внутренней периферийной поверхностью основания внутреннего уплотняющего элемента и упруго входит в гибкий контакт с внешней периферийной поверхностью внутренней цилиндрической подвесной части верхнего корпуса, уплотняя зазор между внешней периферийной поверхностью внутренней цилиндрической подвесной части верхнего корпуса и внутренней периферийной поверхностью основания внутреннего уплотняющего элемента; и внешний уплотняющий элемент, содержащий кольцевое основание, которое соединено с цилиндрической наружной поверхностью цилиндрического выступа таким образом, чтобы покрывать множество внешних обращенных наружу выступов цилиндрического выступа и гибкий внешний уплотняющий участок, который соединен с внешней периферийной поверхностью основания внешнего уплотняющего элемента и упруго входит в гибкий контакт с внутренней периферийной поверхностью внешней цилиндрической подвесной части верхнего корпуса, уплотняя зазор между внутренней периферийной поверхностью внешней цилиндрической подвесной части верхнего корпуса внешней периферийной поверхностью основания внешнего уплотняющего элемента.

Поскольку в подшипнике скольжения из синтетической смолы согласно настоящему изобретению кольцевое основание внутреннего уплотняющего элемента соединено с цилиндрической внутренней поверхностью цилиндрического выступа таким образом, чтобы покрывать множество внутренних обращенных внутрь выступов цилиндрического выступа основания нижнего корпуса, а кольцевое основание внешнего уплотняющего элемента соединено с цилиндрической внешней поверхностью цилиндрического выступа основания нижнего корпуса, может предотвращаться возможность отсоединения внутреннего уплотняющего элемента и внешнего уплотняющего элемента и тем самым может увеличиваться долговечность. Кроме того, может быть дополнительно повышена степень уплотнения за счет того, что внутренний уплотняющий участок для уплотнения зазора между внешней периферийной поверхностью внутренней цилиндрической подвесной части верхнего корпуса и внутренней периферийной поверхностью основания внутреннего уплотняющего элемента соединен с внутренней периферийной поверхностью основания внутреннего уплотняющего элемента и упруго входит в гибкий контакт с внешней периферийной поверхностью внутренней цилиндрической подвесной части верхнего корпуса, и за счет того, что внешний уплотняющий участок для уплотнения зазора между внутренней периферийной поверхностью внешней цилиндрической подвесной части верхнего корпуса и внешней периферийной поверхностью основания внешнего уплотняющего элемента соединен с внешней периферийной поверхностью основания внешнего уплотняющего элемента и упруго входит в гибкий контакт с внутренней периферийной поверхностью внешней цилиндрической подвесной части верхнего корпуса.

В одном из предпочтительных вариантов осуществления подшипника скольжения из синтетической смолы согласно настоящему изобретению внутренний уплотняющий участок внутреннего уплотняющего элемента имеет меньшую толщину, чем толщина основания внутреннего уплотняющего элемента и проходит по диагонали вниз от внутренней периферийной поверхностью основания внутреннего уплотняющего элемента, а внешний уплотняющий участок внешнего уплотняющего элемента имеет меньшую толщину, чем толщина основания внешнего уплотняющего элемента и проходит по диагонали вниз от внешней периферийной поверхности основания внешнего уплотняющего элемента.

Верхний корпус может иметь кольцевую установочную часть, выполненную за одно целое на радиальной центральной части кольцевой верхней поверхности в осевом направлении основания верхнего корпуса.

В одном из предпочтительных вариантов осуществления внутренняя цилиндрическая подвесная часть имеет толстостенный цилиндрический участок, осевой верхний конец которого соединен с радиальным внутренним периферийным концом кольцевой нижней поверхности основания верхнего корпуса, и тонкостенный цилиндрический участок, осевой верхний конец которого соединен с осевым нижним концом толстостенного цилиндрического участка и имеет менее тонкие стенки, чем у толстостенного цилиндрического участка, при этом внутренний уплотняющий участок упруго входит в гибкий контакт с радиальной цилиндрической внешней периферийной поверхности тонкостенного цилиндрического участка внутренней цилиндрической подвесной части, а внешняя цилиндрическая подвесная часть имеет трапециевидную в поперечном сечении цилиндрическую часть, осевой верхний конец которой соединен с радиальным внешним периферийным концом кольцевой нижней поверхности основания верхнего корпуса, и которая имеет внутреннюю периферийную поверхность, постепенно увеличивающуюся в диаметре в осевом направлении от кольцевой нижней поверхности основания верхнего корпуса, а также цилиндрическую часть, которая соединена с осевым нижним концом трапециевидной в поперечном сечении цилиндрической части, при этом внешний уплотняющий участок упруго входит в гибкий контакт с внутренней периферийной поверхностью трапециевидной в поперечном сечении цилиндрической части внешней цилиндрической подвесной части.

Нижний корпус может дополнительно содержать множество изогнутых выступающих участков, вертикально выполненных на внешнем периферийном участке кольцевой верхней поверхности цилиндрического выступа нижнего корпуса вдоль внешнего периферийного участка, и в этом случае узел подшипника скольжения может содержать кольцевой упорный участок с кольцевой верхней поверхностью, которая входит в скользящий контакт с кольцевой нижней поверхностью основания верхнего корпуса, и кольцевой нижней поверхностью, которая входит в контакт с кольцевой верхней поверхностью цилиндрического выступа; цилиндрический радиальный участок, один конец которого выполнен за одно целое с одним концом узла упорного подшипника скольжения и отходит от него в осевом направлении вниз, и который имеет цилиндрическую внутреннюю периферийную поверхность, входящую в скользящий контакт с внешней периферийной поверхностью внутренней цилиндрической подвесной части, и цилиндрическую внешнюю периферийную поверхность, входящую в контакт с цилиндрической внутренней поверхностью цилиндрического выступа; и множество радиальных выступающих пластинчатых частей, которые выступают в радиальном направлении наружу из внешней периферийной поверхности упорного участка узла подшипника скольжения и расположены между соответствующими соседними изогнутыми выступающими участками нижнего корпуса, в результате чего узел подшипника скольжения не поворачивается в направлении вдоль окружности относительно нижнего корпуса.

На упорном участке узла подшипника скольжения может иметься кольцевая канавка, выполненная с внутренней периферийной стороны его кольцевой верхней поверхности, и множество радиальных канавок, один конец которых выходит в кольцевую канавку, а другой конец выходит на внешнюю периферийную поверхность, и которые разнесены в направлении вдоль окружности на одинаковое расстояние друг от друга по верхней поверхности, а на радиальном участке узла подшипника скольжения имеется множество осевых канавок с открытыми обоими концами, которые разнесены в направлении вдоль окружности на одинаковое расстояние друг от друга по цилиндрической внутренней периферийной поверхности. Кольцевая канавка и множество радиальных канавок служат емкостью для смазочного масла, такого как консистентная смазка.

На упорном участке узла подшипника скольжения может иметься множество внутренних углубленных частей и множество наружных углубленных частей, которые выполнены на его кольцевой верхней поверхности в направлении вдоль окружности по меньшей мере в два ряда, включающих внутренний ряд и наружный ряд в радиальном направлении, и расположены со сдвигом по фазе относительно друг друга в направлении вдоль окружности.

Каждая из множества внутренних углубленных частей может быть ограничена внутренней круговой дугообразной поверхностью, проходящей по дуге окружности вокруг оси в качестве центра; внешней круговой дугообразной поверхностью, проходящей по дуге окружности вокруг оси в качестве центра в радиальном направлении наружу от внутренней круговой дугообразной поверхности; парой полукруглых поверхностей, соединенных, соответственно, с внутренней круговой дугообразной поверхностью и внешней круговой дугообразной поверхностью и расположенных напротив друг друга в направлении вдоль окружности; и нижней поверхностью, соединенной, соответственно, с внутренней круговой дугообразной поверхностью, внешней круговой дугообразной поверхностью и парой полукруглых поверхностей. Кроме того, каждая из множества наружных углубленных частей может быть ограничена внутренней круговой дугообразной поверхностью, проходящей по дуге окружности вокруг оси в качестве центра; внешней круговой дугообразной поверхностью, проходящей по дуге окружности вокруг оси в качестве центра в радиальном направлении наружу от внутренней круговой дугообразной поверхности; парой полукруглых поверхностей, соединенных, соответственно, с внутренней круговой дугообразной поверхностью и внешней круговой дугообразной поверхностью и расположенных напротив друг друга в направлении вдоль окружности; и нижней поверхностью, соединенной, соответственно, с внутренней круговой дугообразной поверхностью, внешней круговой дугообразной поверхностью и парой полукруглых поверхностей.

Доля общей площади поверхности отверстий во множестве внутренних углубленных частей и наружных углубленных частей на поверхностях, сочетающих поверхности отверстий во множестве внутренних углубленных частей и наружных углубленных частей, на кольцевой верхней поверхности упорного участка узла подшипника скольжения составляет от 20 до 50%, предпочтительно от 30 до 40%.

Для удержания смазочного масла, такого как консистентная смазка, с целью удовлетворительного обеспечения низкого коэффициента трения смазочным маслом достаточно, чтобы доля общей площади поверхностей отверстий во множестве внутренних углубленных частей и наружных углубленных частей на поверхностях, сочетающих отверстий во множестве внутренних углубленных частей и наружных углубленных частей, на кольцевой верхней поверхности упорного участка узла подшипника скольжения составляла по меньшей мере 20%. Если она превышает 50%, снижается прочность упорного участка узла подшипника скольжения, и возможна пластическая деформация, такая как ползучесть.

В одном из предпочтительных вариантов осуществления внутренний уплотняющий элемент и внешний уплотняющий элемент выполнены методом формования со вставкой, соответственно, на цилиндрической внутренней поверхности цилиндрической внешней поверхности цилиндрического выступа основания нижнего корпуса.

Подшипник скольжения из синтетической смолы согласно настоящему изобретению предпочтительно применяется в качестве подшипника скольжения в подвеске стоечного типа четырехколесного транспортного средства.

В качестве синтетической смолы для формирования верхнего корпуса может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола или полибутилентерефталат. Кроме того, в качестве синтетической смолы для формирования нижнего корпуса может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола или полибутилентерефталат, содержащий армирующее волокно, включающее стекловолокно, углеродное волокно и т.п. В качестве синтетической смолы для формирования узла подшипника скольжения может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола, полибутилентерефталат или полиолефиновая смола, такая как полиэфирная смола. В качестве предпочтительных примеров синтетической смолы для формирования внутреннего уплотняющего элемента и внешнего уплотняющего элемента можно привести полиуретан, полиэфирный эластомер и т.п.

Преимущества изобретения

В соответствии с настоящим изобретением может быть создан подшипник скольжения из синтетической смолы, способный надежно предотвращать попадание пыли и т.п. на поверхности скольжения верхнего корпуса и нижнего корпуса и узла подшипника скольжения без ухудшения характеристик скольжения вследствие попадания пыли и т.п., с возможностью сокращения времени на сборку и предотвращения отделения вследствие вибрации, что позволит снизить стоимость изготовления, повысить долговечность и степень уплотнения и обеспечить плавность рулевого управления в течение длительного времени. Краткое описание чертежей

На фиг. 1 показан пояснительный вид в разрезе в направлении стрелок по линии I-I на фиг. 3 одного из предпочтительных вариантов осуществления настоящего изобретения,

на фиг. 2 показан пояснительный вид спереди варианта осуществления, проиллюстрированного на фиг. 1,

на фиг. 3 показан пояснительный вид в плане варианта осуществления, проиллюстрированного на фиг. 1,

на фиг. 4 показан пояснительный частично увеличенный вид в разрезе варианта осуществления, проиллюстрированного на фиг. 1,

на фиг. 5 показан пояснительный частично увеличенный вид в плане варианта осуществления, проиллюстрированного на фиг. 1,

на фиг. 6 показан пояснительный вид в разрезе в направлении стрелок по линии VI-VI показанного на фиг. 5 верхнего корпуса в варианте осуществления, проиллюстрированном на фиг. 1,

на фиг. 7 показан частично увеличенный вид в разрезе показанного на фиг. 6 верхнего корпуса в варианте осуществления, проиллюстрированном на фиг. 1,

на фиг. 8 показан пояснительный вид в плане нижнего корпуса в варианте осуществления, проиллюстрированном на фиг. 1,

на фиг. 9 показан пояснительный вид в разрезе в направлении стрелок по линии IX-IX показанного на фиг. 8 нижнего корпуса в варианте осуществления, проиллюстрированном на фиг. 1,

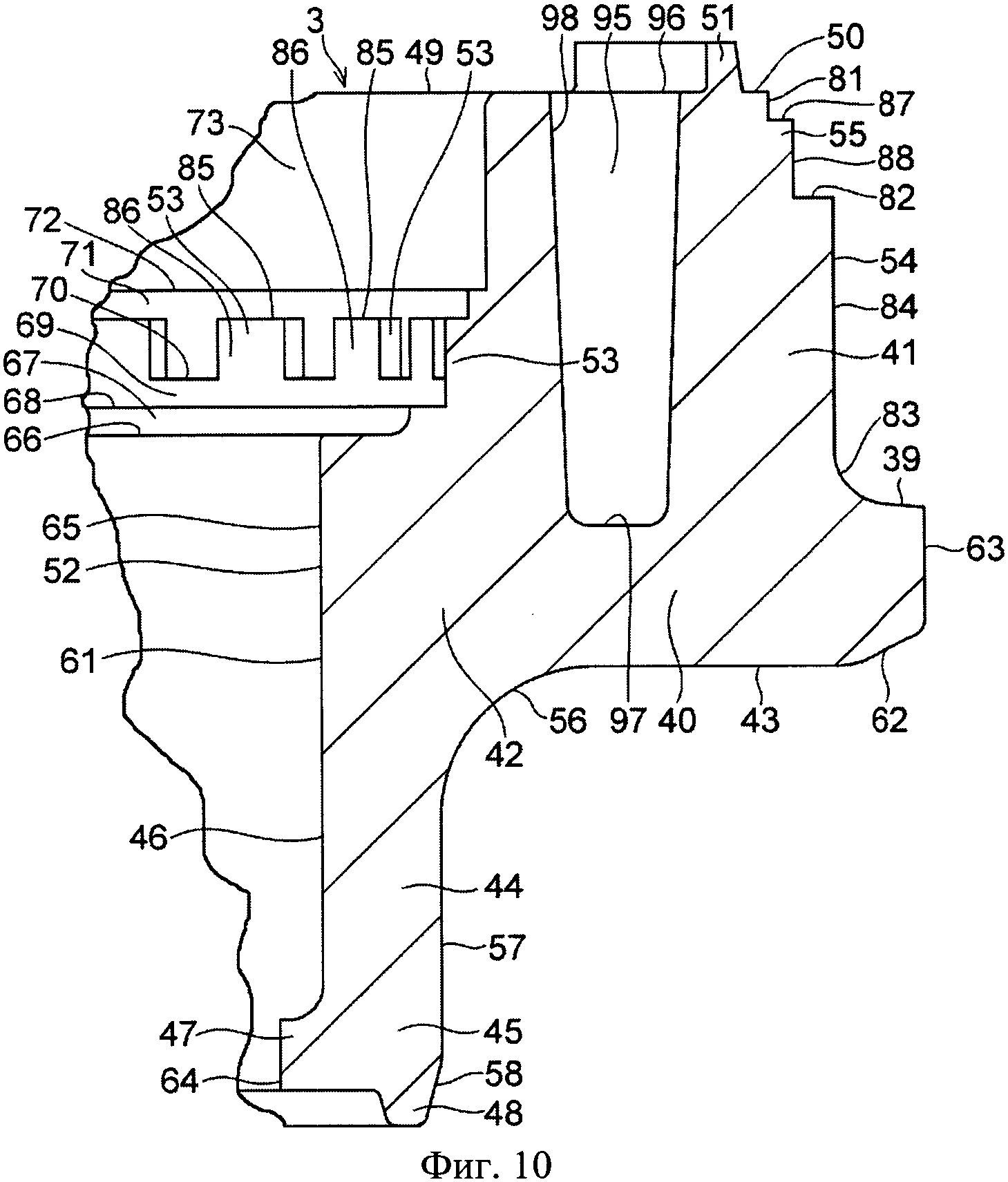

на фиг. 10 показан пояснительный вид в разрезе в направлении стрелок по линии Х-Х, нижнего корпуса, показанного на фиг. 8,

на фиг. 11 показан пояснительный частично увеличенный вид в плане нижнего корпуса, показанного на фиг. 8,

на фиг. 12 показан пояснительный вид в разрезе в направлении стрелок по линии XII-XII нижнего корпуса, показанного на фиг. 8,

на фиг. 13 показан пояснительный вид в разрезе в направлении стрелок по линии XIII-XIII показанного на фиг. 14 узла подшипника скольжения в варианте осуществления, проиллюстрированном на фиг. 1,

на фиг. 14 показан пояснительный вид в плане узла подшипника скольжения, проиллюстрированного на фиг. 1,

на фиг. 15 показан пояснительный вид снизу узла подшипника скольжения, проиллюстрированного фиг. 1,

на фиг. 16 показан пояснительный вид в разрезе в направлении стрелок по линии XVI-XVI узла подшипника скольжения, проиллюстрированного фиг. 14,

на фиг. 17 показан пояснительный вид в разрезе в направлении стрелок по линии XVII-XVII узла подшипника скольжения, проиллюстрированного фиг. 14,

на фиг. 18 показан пояснительный вид в перспективе нижнего корпуса, содержащего внутренний и внешний уплотняющие элементы, в варианте осуществления, проиллюстрированном на фиг. 1,

на фиг. 19 показан пояснительный вид в плане нижнего корпуса, содержащего внутренний и внешний уплотняющие элементы, в варианте осуществления, проиллюстрированном на фиг. 1,

на фиг. 20 показан пояснительный вид в разрезе в направлении стрелок по линии ХХ-ХХ нижнего корпуса, содержащего внутренний и внешний уплотняющие элементы, показанные на фиг. 19,

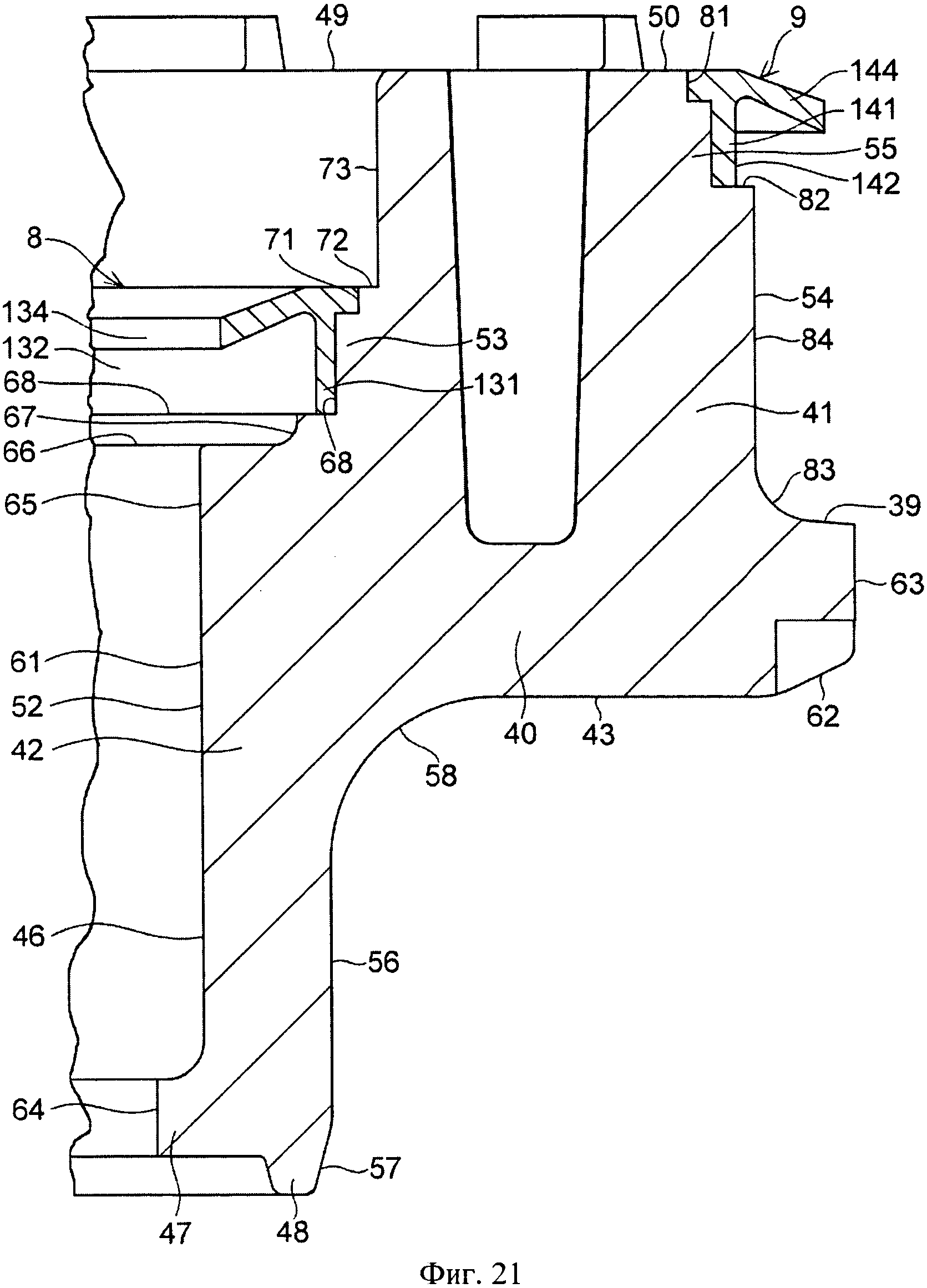

на фиг. 21 показан пояснительный вид в разрезе в направлении стрелок по линии XXI-XXI нижнего корпуса, содержащего внутренний и внешний уплотняющие элементы, показанные на фиг. 19,

на фиг. 22 показан пояснительный вид в разрезе, в направлении стрелок по линии XXII-XXII нижнего корпуса, содержащего внутренний и внешний кольцевые уплотняющие элементы, показанные на фиг. 19,

на фиг. 23 показан пояснительный вид в разрезе в направлении стрелок по линии XXIII-XXIII на фиг. 24 другого варианта осуществления узла подшипника скольжения, проиллюстрированного на фиг. 1,

на фиг. 24 показан пояснительный вид в плане узла подшипника скольжения, проиллюстрированного фиг. 23,

на фиг. 25 показан пояснительный вид снизу узла подшипника скольжения, проиллюстрированного фиг. 23,

на фиг. 26 показан пояснительный частично увеличенный вид в плане узла подшипника скольжения, проиллюстрированного фиг. 23,

на фиг. 27 показан пояснительный вид в разрезе в направлении стрелок по линии XXVII-XXVII узла подшипника скольжения, проиллюстрированного фиг. 24,

на фиг. 28 показан пояснительный вид в разрезе в направлении стрелок по линии XXVIII-XXVIII узла подшипника скольжения, проиллюстрированного фиг. 24, и

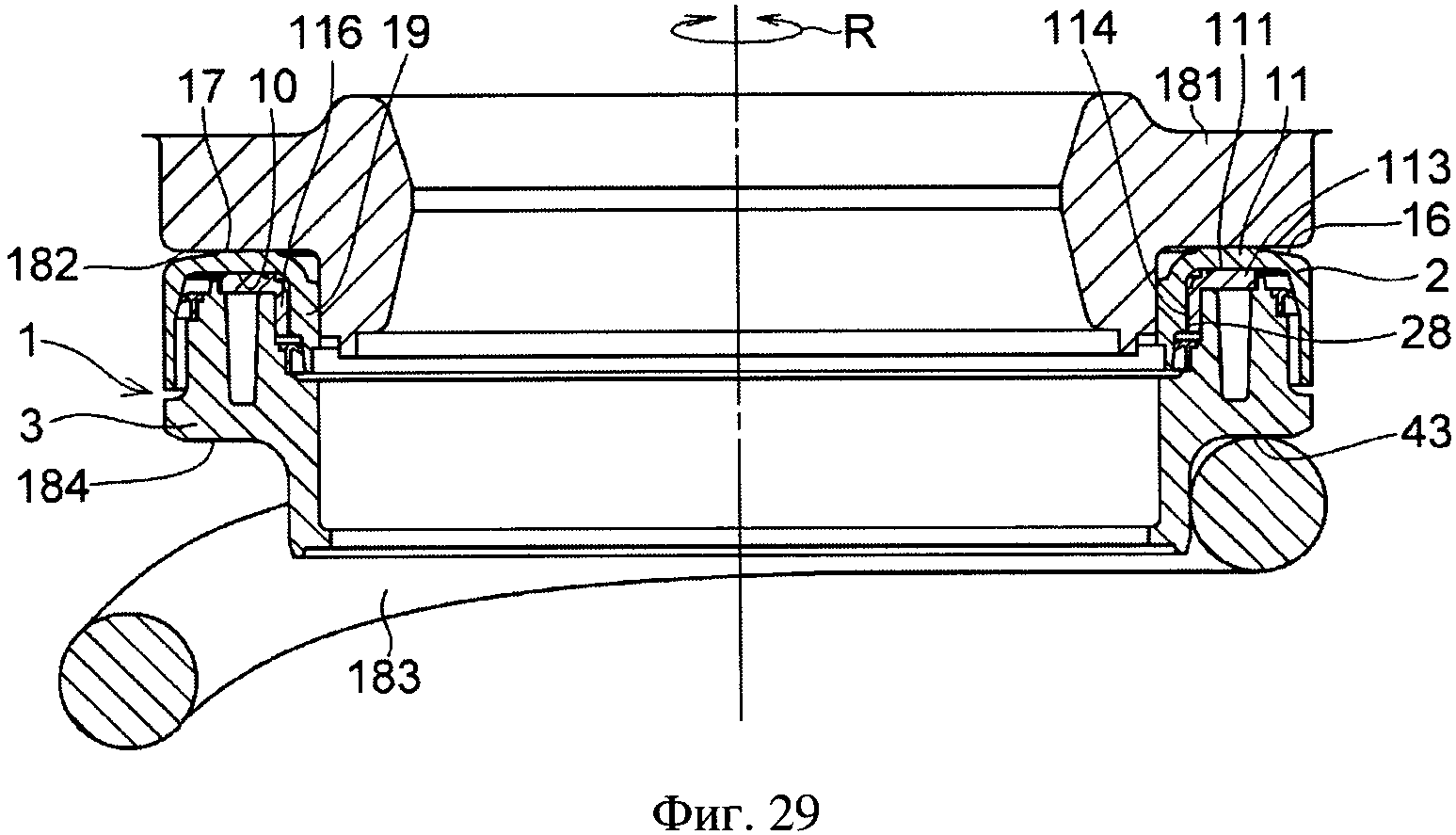

на фиг. 29 показан пояснительный вид в разрезе, на котором подшипник скольжения, проиллюстрированный на фиг. 1, включен в подвеску стоечного типа. Лучший вариант осуществления изобретения

Далее настоящее изобретение будет подробнее описано со ссылкой на предпочтительный вариант его осуществления, проиллюстрированный на чертежах. Следует отметить, что настоящее изобретение не ограничено вариантом его осуществления.

Как показано на фиг. 1-4, упорный подшипник 1 скольжения согласно рассматриваемому варианту осуществления для применения в подвеске стоечного типа четырехколесного транспортного средства состоит из верхнего корпуса 2 из синтетической смолы, который установочным элементом прикреплен к поверхности кузова транспортного средства; нижнего корпуса 3 из синтетической смолы, который наложен на верхний корпус 2 с возможностью вращения вокруг оси О в направлении R вдоль окружности относительно верхнего корпуса 2 и имеет опорную поверхность для цилиндрической пружины подвески; узла 5 упорного подшипника скольжения из синтетической смолы, помещающегося в кольцевом пространстве 4 между верхним корпусом 2 и нижним корпусом 3; и кольцевого внутреннего уплотняющего элемента 8 и кольцевого внешнего уплотняющего элемента 9 в обоих случаях из синтетической смолы для уплотнения, соответственно, кольцевого зазора 6 с внутренней периферийной стороны в радиальном направлении X и кольцевого зазора 7 с внешней периферийной стороны в радиальном направлении X между верхним корпусом 2 и нижним корпусом 3, при этом кольцевой зазор 6 и кольцевой зазор 7 обеспечивают сообщение кольцевого пространства 4 с внешней средой.

Как показано на фиг. 5-7, верхний корпус 2 содержит выполненное за одно целое с ним кольцевое основание 11, имеющее кольцевую нижнюю поверхность 10 в осевом направлении Y, внутреннюю цилиндрическую подвесную часть 13, подвешенную к внутреннему периферийному концу 12 в радиальном направлении X кольцевой нижней поверхности 10 основания 11 верхнего корпуса, внешнюю цилиндрическую подвесную часть 15, подвешенную к внешней периферийной стороне 14 в радиальном направлении X кольцевой нижней поверхности 10 основания 11 верхнего корпуса, и кольцевую установочную часть 17, выступающую из центральной части в радиальном направлении X кольцевой верхней поверхности 16 основания 11 верхнего корпуса.

Внутренняя цилиндрическая подвесная часть 13 имеет толстостенный цилиндрический участок 19, осевой верхний конец 18 которого соединен с внутренним периферийным концом 12 кольцевой нижней поверхности 10 основания 11 верхнего корпуса, а также тонкостенный цилиндрический участок 24, осевой верхний конец 23 которого соединен с нижним концом 22 толстостенного цилиндрического участка 19 посредством внутренней кольцевой ступенчатой поверхности 20 и внешней кольцевой ступенчатой поверхности 21 и который имеет более тонкие стенки, чем толстостенный цилиндрический участок 19.

Толстостенный цилиндрический участок 19 и тонкостенный цилиндрический участок 24, соответственно, имеют цилиндрические внутренние периферийные поверхности 26 и 27, которые образуют сквозное отверстие 25, в которое вставлен вал подвески стоечного типа. Толстостенный цилиндрический участок 19 имеет цилиндрическую внешнюю периферийную поверхность 28, а тонкостенный цилиндрический участок 24 имеет усеченную коническую внешнюю периферийную поверхность 30 меньшего диаметра, чем у внешней периферийной поверхности 28, сужающуюся от внешней кольцевой ступенчатой поверхности 21 к кольцевому торцу 29.

Внешняя цилиндрическая подвесная часть 15, имеющая цилиндрическую внешнюю периферийную поверхность 31, содержит трапециевидную в поперечном сечении цилиндрическую часть 34, осевой верхний конец 32 которой соединен с внешним периферийным концом 14 кольцевой нижней поверхности 10 основания 11 верхнего корпуса, и внутреннюю периферийную поверхность 33, диаметр которой постепенно сужается в направлении от кольцевой нижней поверхности 10 основания 11 верхнего корпуса, а также цилиндрическую часть 36, осевой верхний конец 35 соединен с нижним концом трапециевидной в поперечном сечении цилиндрической части 34. Кольцевой торец 38 цилиндрической части 36, имеющей цилиндрическую внутреннюю периферийную поверхность 37, соединенную с внутренней периферийной поверхностью 33, расположен ниже в осевом направлении Y, чем кольцевой торец 29 тонкостенного цилиндрического участка 24 внутренней цилиндрической подвесной части 13.

Как показано на фиг. 8-12, нижний корпус 3 содержит выполненное за одно целое с ним кольцевое основание 40, которое наложено на верхний корпус 2 с возможностью вращения вокруг оси О в направлении вдоль окружности R относительно верхнего корпуса 2 и имеет кольцевую верхнюю поверхность 39 в осевом направлении Y; цилиндрический выступ 41, выступающий вверх в осевом направлении Y из кольцевой верхней поверхности 39 основания 40 нижнего корпуса в сторону кольцевой нижней поверхности 10 основания 11 верхнего корпуса; полую цилиндрическую часть 44, выступающую вниз в осевом направлении Y из кольцевой нижней поверхности 43 на внутреннем периферийном участке 42 основания 40 нижнего корпуса; кольцевой выступающий участок 47, выступающий внутрь из цилиндрической внутренней поверхности 46 полой цилиндрической части 44 на конце 45 полой цилиндрической части 44; полый цилиндрический выступающий участок 48, выступающий вниз в осевом направлении Y из конца 45 полой цилиндрической части 44; множество изогнутых выступающих участков 51, которые выступают вверх в осевом направлении Y из внешнего периферийного конца кольцевой верхней поверхности 49 цилиндрического выступа 41, образуя кольцевую плоскую часть кольцевую плоскую часть 50, вертикально выполнены вдоль этого внешнего периферийного конца и разнесены друг от друга вдоль окружности R по оси О; множество внутренних обращенных внутрь выступов 53 прямоугольной формы в плане, которые выполнены за одно целое на цилиндрической внутренней поверхности 52 цилиндрического выступа 41, разнесены на равные расстояния друг от друга вдоль окружности R и выступают внутрь в радиальном направлении X; и множество внешних обращенных наружу выступов 55 прямоугольной формы в плане, которые выполнены за одно целое на цилиндрической внешней поверхности 54 цилиндрического выступа 41, разнесены на равные расстояния друг от друга вдоль окружности R и выступают наружу в радиальном направлении X. Полая цилиндрическая часть 44 имеет цилиндрическую внешнюю поверхность 57, соединенную с кольцевой нижней поверхностью 43 посредством дугообразной углубленной поверхности 56, а полый цилиндрический выступающий участок 48 имеет коническую внешнюю поверхность 58, соединенную с цилиндрической внешней поверхностью 57.

Помимо кольцевой верхней поверхности 39 основание 40 нижнего корпуса имеет цилиндрическую внутреннюю поверхность 61, соединенную заподлицо с цилиндрической внутренней поверхностью 46, а также цилиндрическую внешнюю поверхность 63, соединенную с кольцевой нижней поверхностью 43 посредством кольцевой конической внешней поверхности 62, а выступающий участок 47 имеет цилиндрическую внутреннюю поверхность 64.

Цилиндрическая внутренняя поверхность 52 цилиндрического выступа 41 имеет цилиндрическую внутреннюю поверхность 65, соединенную заподлицо с цилиндрической внутренней поверхности 61; цилиндрическую внутреннюю поверхность 67, примыкающую к цилиндрической внутренней поверхности 65 посредством кольцевой ступенчатой поверхности 66 и имеющую больший диаметр, чем у цилиндрической внутренней поверхности 65; цилиндрическую внутреннюю поверхность 69, примыкающую к цилиндрической внутренней поверхности 67 посредством кольцевой ступенчатой поверхности 68 и имеющую больший диаметр, чем у цилиндрической внутренней поверхности 67; цилиндрическую внутреннюю поверхность 71, примыкающую к цилиндрической внутренней поверхности 69 посредством кольцевой ступенчатой поверхности 70 и имеющую больший диаметр, чем у цилиндрической внутренней поверхности 69, при этом за одно целое с цилиндрической внутренней поверхностью 71 выполнены внутренние обращенные внутрь выступы 53; и цилиндрическую внутреннюю поверхность 73, примыкающую к цилиндрической внутренней поверхности 71 посредством кольцевой ступенчатой поверхности 72 и соединенную с кольцевой верхней поверхностью 49, при этом цилиндрическая внутренняя поверхность 73 имеет больший диаметр, чем у цилиндрической внутренней поверхности 71.

Цилиндрическая внешняя поверхность 54 цилиндрического выступа 41 имеет цилиндрическую внешнюю поверхность 81, которая соединена с кольцевой плоской частью 50 кольцевой верхней поверхности 49, и за одно целое с которой выполнены внешние обращенные наружу выступы 55; кольцевую ступенчатую поверхность 82, соединенную с цилиндрической внешней поверхностью 81; и цилиндрическую внешнюю поверхность 84, которая соединена с кольцевой ступенчатой поверхностью 82 и проходит вниз в осевом направлении Y за кольцевую ступенчатую поверхность 66, при этом цилиндрическая внешняя поверхность 84 имеет больший диаметр, чем у цилиндрической внешней поверхности 81, и соединена с кольцевой верхней поверхностью 39 посредством дугообразной углубленной поверхности 83.

Множество внутренних обращенных внутрь выступов 53, которые за одно целое выполнены на цилиндрической внутренней поверхности 71 цилиндрического выступа 41 в направлении вдоль окружности R, соответственно, за одно целое выполнены на кольцевой ступенчатой поверхности 70 и проходят вверх в осевом направлении Y от кольцевой ступенчатой поверхности 70. Верхний торец 85 каждого внутреннего обращенного внутрь выступа 53 расположен ниже в осевом направлении Y, чем кольцевая ступенчатая поверхность 72, а дугообразная углубленная внутренняя поверхность 86 каждого внутреннего обращенного внутрь выступа 53 расположена заподлицо с цилиндрической внутренней поверхностью 69.

Множество внешних обращенных наружу выступов 55, которые за одно целое выполнены на цилиндрической внешней поверхности 81 цилиндрического выступа 41 в направлении вдоль окружности R, соответственно, за одно целое выполнены на кольцевой ступенчатой поверхности 82 и проходят вверх в осевом направлении Y от кольцевой ступенчатой поверхности 82. Верхняя поверхность 87 каждого внешнего обращенного наружу выступа 55 расположена ниже в осевом направлении Y, чем кольцевая плоская часть 50, дугообразная выступающая внешняя поверхность 88 каждого внешнего обращенного наружу выступа 55 имеет меньший диаметр, чем у цилиндрической внешней поверхности 84 и расположена внутри нее в радиальном направлении Y.

На кольцевой верхней поверхности 49 цилиндрического выступа 41 в направлении вдоль окружности R выполнено множество отверстий 95, проходящих вниз в осевом направлении Y. Каждое отверстие 95 имеет усеченную коническую форму и сужается от круглого устья 96 к нижней поверхности 97, ограничивающей отверстие 95, при этом отверстие 95 ограничено внутренней поверхностью 98 в форме усеченного конуса и круглой нижней поверхностью 97. Эти отверстия 95 имеют целью в максимально возможной степени уменьшить возникновение усадочных раковин при формовании за счет обеспечения равномерной толщины цилиндрического выступа 41 нижнего корпуса 3 и толщины других его частей.

Кольцевое пространство 4 включает кольцевое пространство 101 между кольцевой нижней поверхностью 10 основания 11 верхнего корпуса и кольцевой верхней поверхностью 49 цилиндрического выступа 41, кольцевое пространство 102, между внешней периферийной поверхностью 28 толстостенного цилиндрического участка 19 внутренней цилиндрической подвесной части 13 и цилиндрической внутренней поверхностью 73 цилиндрического выступа 41, сообщающееся с кольцевым пространством 101, кольцевое пространство 103 между внешней периферийной поверхностью 30 тонкостенного цилиндрического участка 24 внутренней цилиндрической подвесной части 13 и цилиндрической внутренней поверхностью 73 цилиндрического выступа 41, сообщающееся с кольцевым пространством 102, кольцевое пространство 104 между внешней периферийной поверхностью 30 тонкостенного цилиндрического участка 24 внутренней цилиндрической подвесной части 13 и цилиндрической внутренней поверхностью 71 цилиндрического выступа 41, сообщающееся с кольцевым пространством 103, кольцевое пространство 105 между внутренней периферийной поверхностью 33 трапециевидной в поперечном сечении цилиндрической части 34 внешней цилиндрической подвесной части 15 и цилиндрической внешней поверхностью 81 цилиндрического выступа 41, сообщающееся с кольцевым пространством 101, и кольцевое пространство 106 между внутренней периферийной поверхностью 37 цилиндрической части 36 внешней цилиндрической подвесной части 15 и цилиндрической внешней поверхностью 84 цилиндрического выступа 41, сообщающееся с кольцевым пространством 105, при этом, как показано на фиг. 13-17, узел 5 подшипника скольжения из синтетической смолы 5, занимающий кольцевое пространство 101 и кольцевое пространство 102 в кольцевом пространстве 4, содержит кольцевой упорный участок 113, имеющий кольцевую верхнюю поверхность 111, входящую в скользящий контакт с кольцевой нижней поверхностью 10 основания 11 верхнего корпуса, и кольцевую нижнюю поверхность 112, входящую в контакт с кольцевой верхней поверхностью 49 цилиндрического выступа 41; цилиндрический радиальный участок 116, один конец которого выполнен за одно целое с одним концом упорного участка 113 и отходит от него вниз в осевом направлении Y, и который имеет цилиндрическую внутреннюю периферийную поверхность 114, входящую в скользящий контакт с внешней периферийной поверхностью 28 толстостенного цилиндрического участка 19 внутренней цилиндрической подвесной части 13, и цилиндрическую внешнюю периферийную поверхность 115, входящую в контакт с цилиндрической внутренней поверхностью 73 цилиндрического выступа 41; и множество радиальных выступающих пластинчатых частей 119, которые выступают наружу в радиальном направлении X от внешней периферийной поверхности 117 упорного участка 113 узла подшипника скольжения, соответствующим образом размещаются на прерывистых участках 118 между соседними выступающими участками 51 в направлении вдоль окружности R и зажаты соседними выступающими участками 51, в результате чего узел 5 подшипника скольжения не вращается в направлении вдоль окружности R относительно нижнего корпуса 3.

В узле 5 подшипника скольжения из синтетической смолы 5, который занимает кольцевое пространство 101 между кольцевой нижней поверхностью 10 основания 11 верхнего корпуса и кольцевой верхней поверхностью 49 цилиндрического выступа 41 и кольцевое пространство 102 между внешней периферийной поверхностью 28 внутренней цилиндрической подвесной части 13 и цилиндрической внутренней поверхностью 73 цилиндрического выступа 41 таким образом, что его кольцевая верхняя поверхность 111 осевом направлении X и его цилиндрическая внутренняя периферийная поверхность 114 в радиальном направлении входят в скользящий контакт с кольцевой нижней поверхностью 10 основания 11 верхнего корпуса и радиальной внешней периферийной поверхностью 28 внутренней цилиндрической подвесной части 13, а его кольцевая нижняя поверхность 112 в осевом направлении X и его цилиндрическая внешняя периферийная поверхность 115 в радиальном направлении Y входят в контакт с кольцевой верхней поверхностью 49 в осевом направлении X и цилиндрической внутренней поверхностью 73 в радиальном направлении Y, упорный участок 113 имеет кольцевую канавку 121, выполненную на внутренней периферийной стороне кольцевой верхней поверхности 111 и множество радиальных канавок 122, один конец которых выходит в кольцевую канавку 121, а другой конец выходит на внешнюю периферийную поверхность 117, и которые разнесены по верхней поверхности 111 на одинаковое расстояние друг от друга в направлении вдоль окружности R. Радиальный участок 116 узла подшипника скольжения имеет множество осевых канавок 123 с открытыми обоими концами, которые разнесены по цилиндрической внутренней периферийной поверхности 114 на одинаковое расстояние друг от друга в направлении вдоль окружности R. Кольцевая канавка 121, радиальные канавки 122 и осевые канавки 123 служат емкостью для смазочного масла, такого как консистентная смазка.

Внутренний уплотняющий элемент 8 содержит кольцевое основание 131, которое соединено с цилиндрическими внутренними поверхностями 69 и 71, кольцевой ступенчатой поверхностью 70 и внешними поверхностями внутренних обращенных внутрь выступов 53 цилиндрического выступа 41 таким образом, чтобы покрывать внешние поверхности внутренних обращенных внутрь выступов 53 цилиндрического выступа 41, а также гибкий кольцевой внутренний уплотняющий участок 134, который соединен с осевым верхним концом внутренней периферийной поверхности 132 основания внутреннего уплотняющего элемента 131 и упруго входит в гибкий контакт с усеченной конической внешней периферийной поверхностью 30 тонкостенного цилиндрического участка 24 внутренней цилиндрической подвесной части 13, уплотняя зазор 133 между внешней периферийной поверхностью 30 тонкостенного цилиндрического участка 24 внутренней цилиндрической подвесной части 13 и внутренней периферийной поверхностью 132 основания 131 внутреннего уплотняющего элемента. Поскольку внутренний уплотняющий участок 134 упруго входит в гибкий контакт с усеченной конической внешней периферийной поверхностью 30 тонкостенного цилиндрического участка 24, внутренний уплотняющий элемент 8 уплотняет кольцевой зазор 6, находящийся между кольцевым торцом 29 тонкостенного цилиндрического участка 24, т.е. осевым концом внутренней цилиндрической подвесной части 13 и кольцевой ступенчатой поверхностью 66 цилиндрического выступа 41, и обеспечивающий сообщение с внешней средой кольцевого пространства 104 кольцевого пространства 4.

Внутренний уплотняющий участок 134 имеет меньшую толщину, чем толщина основания внутреннего уплотняющего элемента 131, и проходит по диагонали вниз от осевого верхнего конца внутренней периферийной поверхности 132 основания внутреннего уплотняющего элемента 131.

Внешний уплотняющий элемент 9 содержит кольцевое основание 141, которое соединено с цилиндрической внешней поверхностью 81, кольцевой ступенчатой поверхностью 82 и внешними поверхностями внешних обращенных наружу выступов 55 цилиндрического выступа 41 таким образом, чтобы покрывать внешние поверхности внешних обращенных наружу выступов 55 цилиндрического выступа 41, а также внешний уплотняющий участок 144, который соединен с осевым верхним концом внешней периферийной поверхности 142 основания 141 внешнего уплотняющего элемента и упруго входит в гибкий контакт с усеченной конической внутренней периферийной поверхностью 33 трапециевидной в поперечном сечении цилиндрической части 34 внешней цилиндрической подвесной части 15, уплотняя зазор 143 между внутренней периферийной поверхностью 33 трапециевидной в поперечном сечении цилиндрической части 34 внешней цилиндрической подвесной части 15 и внешней периферийной поверхностью 142 основания 141 внешнего уплотняющего элемента. Поскольку внешний уплотняющий участок 144 упруго входит в гибкий контакт с внутренней периферийной поверхностью 33 трапециевидной в поперечном сечении цилиндрической части 34 внешней цилиндрической подвесной части 15, внешний кольцевой уплотняющий элемент 9 уплотняет кольцевой зазор 7, находящийся между кольцевым торцом 38 цилиндрической части 36, т.е. осевым концом внешней цилиндрической подвесной части 15 и кольцевой верхней поверхностью 39 основания 40 нижнего корпуса, и обеспечивающий сообщение с внешней средой кольцевого пространства 106 кольцевого пространства 4.

Внешний уплотняющий участок 144 имеет меньшую толщину, чем толщина основания внешнего уплотняющего элемента 141, и проходит по диагонали вниз от осевого верхнего конца внешней периферийной поверхности 142 основания внешнего уплотняющего элемента 141.

Основание внешнего уплотняющего элемента 141 может быть приспособлено покрывать кольцевую плоскую часть 50.

Внутренний уплотняющий элемент 8, состоящий из основания 131 и внутреннего уплотняющего участка 134 в обоих случаях кольцевой формы, методом формования со вставкой выполнен за одно целое с цилиндрической внутренней поверхностью 71 цилиндрического выступа 41 на цилиндрической внутренней поверхности 71 цилиндрического выступа 41, а внешний уплотняющий элемент 9, состоящий из основания 141 и внешнего уплотняющего участка 144 в обоих случаях кольцевой формы, методом формования со вставкой выполнен за одно целое с цилиндрической внешней поверхностью 81 цилиндрического выступа 41 на цилиндрической внешней поверхности 81 цилиндрического выступа 41.

Описанный подшипник 1 скольжения приспособлен допускать поворот нижнего корпуса 3 в направлении вдоль окружности R относительно верхнего корпуса 2 за счет скольжения верхней поверхности 111 упорного участка 113 узла подшипника скольжения в направлении вдоль окружности R относительно кольцевой нижней поверхности 10 основания 11 верхнего корпуса и внутренней поверхности 114 радиального участка 116 узла подшипника скольжения относительно внешней периферийной поверхности 28 толстостенного цилиндрического участка 19.

Поскольку в описанном подшипнике 1 скольжения внутренний уплотняющий элемент 8 и внешний уплотняющий элемент 9, соответственно, методом формования со вставкой выполнены за одно целое с цилиндрической внутренней поверхностью 71 цилиндрического выступа 41 нижнего корпуса 3 и с цилиндрической внешней поверхностью 81 цилиндрического выступа 41 нижнего корпуса 3, может быть уменьшено число деталей, и повышена эффективность сборки, что позволяет снизить стоимость производства. Кроме того, может быть увеличена долговечность за счет исключения возможности отсоединения.

Помимо этого, в подшипнике 1 скольжения может быть повышена степень уплотнения за счет того, что предусмотрен внутренний уплотняющий элемент 8 для уплотнения кольцевого зазора 6 между кольцевым торцом 29 внутренней цилиндрической подвесной части 13 верхнего корпуса 2 и кольцевой ступенчатой поверхностью 66 цилиндрического выступа 41 нижнего корпуса 3 и внешний уплотняющий элемент 9 для уплотнения кольцевого зазора 7 между кольцевым торцом 38 внешней цилиндрической подвесной части 15 верхнего корпуса 2 и кольцевой верхней поверхностью 39 основания 40 нижнего корпуса нижнего корпуса 3. Следовательно, может предотвращаться попадание посторонних предметов, таких как пыль и т.п. на поверхности скольжения в кольцевом пространстве 4 через эти кольцевые зазоры 6 и 7.

Как показано на фиг. 23-28, в узле 5 подшипника скольжения из синтетической смолы, содержащем кольцевой упорный участок 113, имеющий кольцевую верхнюю поверхность 111, которая входит в скользящий контакт с кольцевой нижней поверхностью 10 основания 11 верхнего корпуса, и кольцевую нижнюю поверхность 112, которая входит в контакт с кольцевой верхней поверхностью 49 цилиндрического выступа 41; цилиндрический радиальный участок 116, один конец которого выполнен за одно целое с одним концом упорного участка 113 узла подшипника скольжения, проходит вниз в осевом направлении Y и имеет цилиндрическую внутреннюю периферийную поверхность 114, которая входит в скользящий контакт с внешней периферийной поверхностью 28 толстостенного цилиндрического участка 19 внутренней цилиндрической подвесной части 13 верхнего корпуса 2, и цилиндрическую внешнюю периферийную поверхность 115, которая входит в контакт с цилиндрической внутренней поверхностью 73 цилиндрического выступа 41; и множество радиальных выступающих пластинчатых частей 119, которые выступают наружу в радиальном направлении X из внешней периферийной поверхности 117 упорного участка 113 узла подшипника скольжения и соответствующим образом расположены на прерывистых участках 118, каждый из которых находится между соседними изогнутыми выступающими участками 51, вертикально расположенными на внешнем периферийном конце кольцевой верхней поверхности 49 цилиндрического выступа 41 в направлении вдоль окружности R, и зажат соседними выступающими участками 51, в результате чего узел 5 подшипника скольжения не вращается в направлении вдоль окружности R относительно нижнего корпуса 3, упорный участок 113 узла подшипника скольжения может содержать множество внутренних углубленных частей 151 и наружных углубленных частей 152, выполненных на кольцевой верхней поверхности 111 в направлении вдоль окружности R по меньшей мере в два ряда, включающих внутренний ряд и наружный ряд в радиальном направлении, и расположенных со сдвигом по фазе относительно друг друга в направлении вдоль окружности R.

Каждая из внутренних углубленных частей 151, образующих внутренний ряд, ограничена внутренней круговой дугообразной поверхностью 153, проходящей по дуге окружности вокруг оси О в качестве центра; внешней круговой дугообразной поверхностью 154, проходящей по дуге окружности вокруг оси О в качестве центра наружу от внутренней круговой дугообразной поверхности 153 в радиальном направлении Y; парой полукруглых поверхностей 155, соединенных, соответственно, с противоположными концами внутренней круговой дугообразной поверхности 153 и внешней круговой дугообразной поверхности 154 и расположенных напротив друг друга в направлении вдоль окружности R; и нижней поверхностью 156, соединенной, соответственно, с внутренней круговой дугообразной поверхностью 153, внешней круговой дугообразной поверхностью 154 и парой полукруглых поверхностей 155.

Каждая из наружных углубленных частей 152, образующих наружный ряд, ограничена внутренней круговой дугообразной поверхностью 161, проходящей по дуге окружности вокруг оси О в качестве центра; внешней круговой дугообразной поверхностью 162, проходящей по дуге окружности вокруг оси О в качестве центра в радиальном направлении наружу от внутренней круговой дугообразной поверхности 161 в радиальном направлении Y; и парой полукруглых поверхностей 163, соединенных, соответственно, с внутренней круговой дугообразной поверхностью 161 и внешней круговой дугообразной поверхностью 162 и расположенных напротив друг друга в направлении вдоль окружности R; и нижней поверхностью 164, соединенной, соответственно, с внутренней круговой дугообразной поверхностью 161, внешней круговой дугообразной поверхностью 162 и парой полукруглых поверхностей 163. Каждая наружная углубленная часть 152 находится в положении, соответствующем прерывистому участку 165 в направлении вдоль окружности R между соседними внутренними углубленными частями 151.

В направлении вдоль окружности R с интервалами 60° расположены малые круговые участки 171, которые указывают положения штифтов, выступающих из пресс-формы при формовании узла 5 подшипника скольжения, и отсутствуют на внутренних углубленных частях 151.

Множество внутренних углубленных частей 151 и наружных углубленных частей 152 выполнено таким образом, что доля общей площади поверхностей 175 и 176 отверстий во множестве внутренних углубленных частей 151 и наружных углубленных частей 152 на поверхностях, сочетающих поверхности 175 и 176 отверстий во множестве внутренних углубленных частей 151 и наружных углубленных частей 152, на кольцевой верхней поверхности 111 упорного участка 113 узла подшипника скольжения составляет от 20 до 50%, предпочтительно от 30 до 40%.

На радиальном участке 116 узла подшипника скольжения, показанном на фиг. 23-28, также может быть выполнено множество осевых канавок 123, оба конца которых открыты в осевом направлении Y, и которые разнесены по цилиндрической внутренней периферийной поверхности 114 на одинаковое расстояние друг от друга в направлении вдоль окружности R.

Множество внутренних углубленных частей 151 и наружных углубленных частей 152, которые расположены на кольцевой верхней поверхности 111 упорного участка 113 узла подшипника скольжения в направлении вдоль окружности R по меньшей мере в два ряда, включающих внутренний ряд и наружный ряд в радиальном направлении X, а также осевые канавки 123 на внутренней периферийной поверхностью 114 радиального участка 116 узла подшипника скольжения, служат емкостью для смазочного масла, такого как консистентная смазка.

За счет внутренних углубленных частей 151 и наружных углубленных частей 152, предусмотренных на кольцевой верхней поверхности 111 на упорном участке 113 узла сконструированного таким образом подшипника 1 скольжения, при относительном скольжении в направлении вдоль окружности R вокруг оси О кольцевой верхней поверхности 111 упорного участка 113 узла подшипника скольжения и кольцевой нижней поверхности 10 верхнего корпуса 2 уменьшена площадь контакта между кольцевой верхней поверхностью 111, которая является упорной поверхностью подшипника скольжения и служит поверхностью скольжения, и сопряженным элементом, т.е. кольцевой нижней поверхностью 10 верхнего корпуса 2, что позволяет увеличивать поверхностное давление (нагрузку на единицу площади) на кольцевую верхнюю поверхность 111 и тем самым дополнительно снижать трение путем сочетания сниженного трения между синтетическими смолами и сниженного трения за счет присутствия на поверхностях скольжения смазочного масла, которое заполняет внутренние углубленные части 151 и наружные углубленные части 152.

Как показано, например, на фиг. 29, подшипник 1 скольжения из синтетической смолы согласно этому варианту осуществления может применяться в подвеске стоечного типа четырехколесного транспортного средства при его размещении между рабочей поверхностью 182 установочного элемента 181 на кузове транспортного средства и цилиндрической пружиной 183 подвески таким образом, чтобы установочная часть 17 кольцевой верхней поверхности 16 верхнего корпуса 2 упиралась в рабочую поверхность 182 установочного элемента 181 на кузове транспортного средства, а кольцевая нижняя поверхность 43 нижнего корпуса 3 в качестве рабочей поверхности 184 пружины упиралась в осевой верхний конец цилиндрической пружины 183 подвески.

В подвеске стоечного типа, показанной на фиг. 29, допускается поворот цилиндрической пружины 183 подвески в направлении вдоль окружности R относительно установочного элемента 181 на кузове транспортного средства за счет скольжения в направлении вдоль окружности R верхней поверхности 111 упорного участка 113 узла подшипника скольжения относительно кольцевой нижней поверхности 10 основания 11 верхнего корпуса подшипника 1 скольжения и внутренней периферийной поверхности 114 радиального участка 116 узла подшипника скольжения относительно внешней периферийной поверхности 28 толстостенного цилиндрического участка 19.

Описание позиций

1: подшипник скольжения

2: верхний корпус

3: нижний корпус

4: кольцевое пространство

5: узел подшипника скольжения

6, 7: зазор

8: внутренний кольцевой уплотняющий элемент

9: внешний кольцевой уплотняющий элемент

Реферат

Изобретение относится к подшипнику скольжения из синтетической смолы, применимому в качестве подшипника скольжения в подвеске стоечного типа (подвеске Макферсона) четырехколесного автотранспортного средства. Подшипник (1) скольжения имеет верхний корпус (2) из синтетической смолы, закрепленный на кузове транспортного средства установочным элементом; нижний корпус (3) из синтетической смолы, который наложен на верхний корпус (2) и имеет опорную поверхность для цилиндрической пружины подвески; узел (5) подшипника скольжения из синтетической смолы, помещающийся в кольцевом пространстве (4) между верхним корпусом (2) и нижним корпусом (3); кольцевой внутренний уплотняющий элемент (8) и кольцевой внешний уплотняющий элемент (9) в обоих случаях из синтетической смолы для уплотнения соответственно кольцевого зазора (6) с внутренней периферийной стороны в радиальном направлении (X) и кольцевого зазора (7) с внешней периферийной стороны в радиальном направлении (X) между верхним корпусом (2) и нижним корпусом (3), при этом кольцевой зазор (6) и кольцевой зазор (7) обеспечивают сообщение кольцевого пространства (4) с внешней средой. Технический результат: создание подшипника скольжения из синтетической смолы, способного надежно предотвращать попадание пыли и т.п. на поверхности скольжения без ухудшения характеристик скольжения вследствие попадания пыли и т.п., с возможностью сокращения времени на сборку и предотвращения отделения вследствие вибрации и т.п., что позволит повысить долговечность и степень уплотнения и обеспечить плавность рулевого управления в течение длительного времени. 8 з.п. ф-лы, 29 ил.

Формула

верхний корпус из синтетической смолы, содержащий выполненное за одно целое кольцевое основание, имеющее кольцевую нижнюю поверхность, которая проходит в осевом направлении, внутреннюю цилиндрическую подвесную часть, которая подвешена к радиальному внутреннему периферийному концу кольцевой нижней поверхности основания верхнего корпуса, и внешнюю цилиндрическую подвесную часть, которая подвешена к радиальному внешнему периферийному концу кольцевой нижней поверхности основания верхнего корпуса,

нижний корпус из синтетической смолы, содержащий выполненное за одно целое кольцевое основание, имеющее кольцевую верхнюю поверхность, которая проходит в осевом направлении, и наложенное на верхний корпус с возможностью вращения вокруг оси относительно верхнего корпуса, цилиндрический выступ, выступающий из кольцевой верхней поверхности основания нижнего корпуса в сторону кольцевой нижней поверхности основания верхнего корпуса, множество внутренних обращенных внутрь выступов, которые за одно целое выполнены на цилиндрической внутренней поверхности цилиндрического выступа в направлении вдоль окружности и выступают в радиальном направлении внутрь, и множество внешних обращенных наружу выступов, которые за одно целое выполнены на цилиндрической наружной поверхности цилиндрического выступа в направлении вдоль окружности и выступают в радиальном направлении наружу,

узел подшипника скольжения из синтетической смолы, помещающийся в кольцевом пространстве между кольцевой нижней поверхностью основания верхнего корпуса и кольцевой верхней поверхностью цилиндрического выступа и в кольцевом пространстве между внешней периферийной поверхностью внутренней цилиндрической подвесной части и цилиндрической внутренней поверхностью цилиндрического выступа таким образом, чтобы входить в скользящий контакт на осевой кольцевой верхней поверхности и ее радиальной цилиндрической внутренней периферийной поверхности с кольцевой нижней поверхностью основания верхнего корпуса и радиальной внешней периферийной поверхностью внутренней цилиндрической подвесной части и одновременно входить в контакт на осевой кольцевой нижней поверхности и ее радиальной цилиндрической внешней периферийной поверхности с осевой кольцевой верхней поверхностью и радиальной цилиндрической внутренней поверхностью цилиндрического выступа,

внутренний уплотняющий элемент, содержащий кольцевое основание, которое соединено с цилиндрической внутренней поверхностью цилиндрического выступа таким образом, чтобы покрывать множество внутренних обращенных внутрь выступов цилиндрического выступа, и гибкий внутренний уплотняющий участок, который соединен с внутренней периферийной поверхностью основания внутреннего уплотняющего элемента и упруго входит в гибкий контакт с внешней периферийной поверхностью внутренней цилиндрической подвесной части верхнего корпуса, уплотняя зазор между внешней периферийной поверхностью внутренней цилиндрической подвесной части верхнего корпуса и внутренней периферийной поверхностью основания внутреннего уплотняющего элемента, и

внешний уплотняющий элемент, содержащий кольцевое основание, которое соединено с цилиндрической наружной поверхностью цилиндрического выступа таким образом, чтобы покрывать множество внешних обращенных наружу выступов цилиндрического выступа, и гибкий внешний уплотняющий участок, который соединен с внешней периферийной поверхностью основания внешнего уплотняющего элемента и упруго входит в гибкий контакт с внутренней периферийной поверхностью внешней цилиндрической подвесной части верхнего корпуса, уплотняя зазор между внутренней периферийной поверхностью внешней цилиндрической подвесной части верхнего корпуса и внешней периферийной поверхностью основания внешнего уплотняющего элемента.

Комментарии