Соединение для компенсации отпускания пневматического тормоза для рельсовых транспортных средств - RU2661250C2

Код документа: RU2661250C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

В данной заявке испрашивается приоритет по заявке на патент США № 14/503,924, поданной 1 октября 2014, и предварительной заявке на патент США № 61/885,599, поданной 2 октября 2013, и включает путем ссылки патенты США №№ 8,256,584; 8,230,985 и 8,006,815, на имя Sommerfeld и др.

Область техники, к которой относится изобретение

Настоящее изобретение в общем относится к системам торможения для рельсовых транспортных средств и, в частности, относится к узлу парковочного тормоза для использования в системе торможения для рельсовых транспортных средств и, кроме того, относится к узлу парковочного тормоза для использования в тормозной рычажной передаче, установленной на тележке рельсового транспортного средства, а также относится к ручному механизму высвобождения парковочного тормоза для использования с узлом парковочного тормоза рельсового транспортного средства. Настоящее изобретение дополнительно относится к вариантам соединения или приспособления для компенсации отпускания пневматического тормоза, обеспеченного как часть исполнительного механизма тормоза для узла парковочного тормоза.

Уровень техники

Как в общем хорошо известно в железнодорожной отрасли, в тормозной системе, используемой в железнодорожных вагонах, применяется множество элементов, передающих усилие, для преобразования давления рабочего газа пневмосистемы, подаваемого из тормозной магистрали, в механическую силу для задействования одного или более тормозных башмаков и их смещения к ободам одного или более колес железнодорожного вагона.

Когда один железнодорожный вагон или множество железнодорожных вагонов паркуется на станционных путях или сортировочной станции, ручной тормоз или парковочный тормоз по меньшей мере на некоторых из этих железнодорожных вагонов задействуют в качестве меры предосторожности от нежелательного или неожиданного перемещения вагонов. Типичная система ручного тормоза для железнодорожного вагона обычно состоит из устройства для задействования вручную одного или более тормозных башмаков и их смещения к ободам одного или более колес железнодорожного вагона либо за счет поворота ручного маховика, либо за счет колебательного перемещения трещоточной рукоятки на механизме ручного тормоза, прикрепленном к железнодорожному вагону. Однако оператору известно, что неправильное задействование ручного тормоза вызывает нежелательное перемещение железнодорожных вагонов.

Кроме того, во время аварийного задействования тормоза или во время потери давления рабочего газа в тормозной магистрали из-за разрыва или разъединения необходимо задействовать тормоза и сохранять их действие до тех пор, пока не сможет быть восстановлено давление рабочего газа.

Были предприняты различные меры, чтобы устранить возникающие при эксплуатации проблемы, связанные с парковкой отдельных железнодорожных вагонов. В патенте США № 7,140,477 на имя Engle и др., патенте США № 6,854, 570, выданном на имя Connell (Коннелл), патенте США № 6,761,253 на имя Kanjo и др., и патенте США № 6,491,352 на имя Engle, описаны различные конструкции узлов парковочного тормоза, каждый из этих патентов включен сюда путем ссылки на него.

Раскрытие изобретения

В одном из вариантов соединение для компенсации отпускания пневматического тормоза содержит резьбовой толкатель, храповое колесо, связанное с толкателем для вращательного движения по нему, и винтовое соединение, содержащее пару подшипников, установленных на храповом колесе для содействия вращению этого колеса. Винтовое соединение может дополнительно содержать первый подшипник и второй подшипник. Опорой первому подшипнику служат внутренний элемент качения и кольцевой внешний элемент качения. Кольцевой внутренний элемент качения имеет первую сторону, посаженную на храповое колесо, и противоположную вторую сторону, образующую дорожку качения для шариков первого подшипника. Кольцевой внешний элемент качения имеет первую сторону, взаимодействующую с шариками первого подшипника, первая сторона может быть выполнена, например, в форме конической кольцевой поверхности, выполненной с возможностью обеспечения углового перемещения винтового соединения. Опорой второму подшипнику служит кольцевой составной элемент качения, образованный кольцевым внутренним элементом качения, соединенным с кольцевым внешним элементом. Составной элемент качения поддерживает второй подшипник, при этом его кольцевой внутренний элемент качения взаимодействует со вторым подшипником и образует дорожку качения для шариков второго подшипника, и кольцевой внешний элемент составного элемента качения выполнен из упруго деформируемого материала. Кольцевой внутренний элемент качения составного элемента качения может быть выполнен из металла, и кольцевой внешний элемент составного элемента качения может быть выполнен из резины, соединенной посредством адгезива с металлом. В соответствии с одним конструктивным исполнением, толкатель может содержать цельный резьбовой толкатель в виде одной детали, и храповое колесо может быть соединено с толкателем посредством резьбы.

В другом варианте соединение для компенсации отпускания пневматического тормоза содержит толкатель, храповое колесо, связанное с толкателем для вращательного движения по нему, и винтовое соединение, содержащее пару подшипников, содержащую первый подшипник и второй подшипник, установленные с противоположных сторон храпового колеса для содействия вращению этого колеса. Винтовое соединение дополнительно содержит пару сферических соединений, расположенных, соответственно, на противоположных сторонах храпового колеса, причем сферические соединения поддерживают соответствующие подшипники. Первое сферическое соединение из пары сферических соединений служит опорой первому подшипнику. Первому подшипнику служат опорой кольцевой внутренний элемент качения и кольцевой внешний элемент качения. Кольцевой внутренний элемент качения имеет первую сторону, посаженную на храповое колесо, и вторую сторону, посаженную на первый подшипник. Кольцевой внешний элемент качения имеет первую сторону, посаженную на первый подшипник, и вторую сторону, образующую первую профилированную или вогнутую поверхность, вогнутая поверхность взаимодействует со второй профилированной или выпуклой поверхностью кольцевого внешнего элемента. Вторая профилированная поверхность по форме ответна первой профилированной поверхности. Второе сферическое соединение из пары сферических соединений поддерживает второй подшипник. Второму подшипнику служат опорой кольцевой внутренний элемент качения и кольцевой внешний элемент качения. Кольцевой внутренний элемент качения второго сферического соединения имеет первую сторону, посаженную на храповое колесо, и вторую сторону, посаженную на второй подшипник. Кольцевой внешний элемент качения второго сферического соединения имеет первую сторону, посаженную на второй подшипник, и вторую сторону, образующую третью профилированную или выпуклую поверхность, выпуклая поверхность взаимодействует с четвертой профилированной или вогнутой поверхностью на кольцевом внешнем элементе второго сферического соединения. Третья и четвертая профилированные поверхности по форме ответны друг другу. Кольцевой внешний элемент качения и кольцевой внешний элемент могут быть связаны друг с другом сопрягаемым образом, и второе сферическое соединение может быть зеркальным отображением первого сферического соединения. Согласно одному конструктивному исполнению, толкатель может содержать цельный резьбовой элемент в виде одной детали, и храповое колесо может быть соединено с толкателем посредством резьбы.

Вторая сторона кольцевого внутреннего элемента качения первого сферического соединения может задавать дорожку качения для шариков первого подшипника. Первая сторона кольцевого внешнего элемента качения первого сферического соединения может задавать дорожку качения для шариков первого подшипника. Кольцевой внешний элемент первого сферического соединения может иметь первую сторону, образующую выпуклую поверхность, и вторую, плоскую сторону.

Вторая сторона кольцевого внутреннего элемента качения второго сферического соединения может задавать дорожку качения для шариков второго подшипника. Первая сторона кольцевого внешнего элемента качения второго сферического соединения может задавать дорожку качения для шариков второго подшипника. Кольцевой внешний элемент второго сферического соединения может иметь первую сторону, образующую вогнутую поверхность, и вторую, плоскую сторону.

Согласно другому аспекту, соединение для компенсации отпускания пневматического тормоза содержит цельный резьбовой толкатель в виде одной детали, храповое колесо, соединенное с толкателем посредством резьбы для вращательного движения по нему, и винтовое соединение, содержащее первый подшипник и второй подшипник, установленные на храповом колесе для содействия вращению этого колеса. По меньшей мере одно сферическое соединение служит опорой по меньшей мере одному из первого и второго подшипников. Упомянутое по меньшей мере одно сферическое соединение включает поверхность, взаимодействующую с шариками упомянутого по меньшей мере одного из первого и второго подшипников, причем упомянутое по меньшей мере одно сферическое соединение выполнено с возможностью обеспечения углового перемещения винтового соединения.

Согласно одному из вариантов, кольцевой составной элемент качения служит опорой находящемуся напротив подшипнику из первого и второго подшипников, опорой которым служит упомянутое по меньшей мере одно сферическое соединение, и кольцевой составной элемент качения включает кольцевой внутренний элемент качения и кольцевой внешний элемент, выполненный из упруго деформируемого материала.

Согласно другому варианту, упомянутое по меньшей мере одно сферическое соединение содержит первое сферическое соединение, служащее опорой первому подшипнику, и второе сферическое соединение, служащее опорой второму подшипнику, причем каждое из первого и второго сферических соединений имеет кольцевой внутренний элемент качения с первой стороной, посаженной на шарики соответствующего подшипника, и второй стороной, включающей профилированную поверхность, выполненную с возможностью сопряжения с соответствующими кольцевыми внешними элементами ответной формы. Вторая сторона кольцевого внутреннего элемента качения первого и второго сферических соединений может образовывать сопрягаемое взаимодействие с кольцевыми внешними элементами, и второе сферическое соединение может быть зеркальным отображением первого сферического соединения.

В другом варианте предлагается подпружиненный механизм рычажного звена для приведения в действие задействующего рычага механизма высвобождения парковочного тормоза. Механизм рычажного звена содержит рычажное звено, с возможностью поворота установленное на штифте шарнира. Рычажное звено содержит переднюю выступающую часть для контакта с задействующим рычагом, заднюю выступающую часть и прорезь, созданную на одной стороне рычажного звена между элементами прорези. На штифте шарнира расположена пружина кручения. Первый тросовый механизм высвобождения содержит первый трос высвобождения, имеющий один конец с присоединенной к нему первой рукояткой оператора, и противоположный конец, соединенный с рычажным звеном вблизи от передней выступающей части. Второй тросовый механизм высвобождения содержит второй трос высвобождения, имеющий один конец с присоединенной к нему второй рукояткой оператора, и противоположный конец, соединенный с задней выступающей частью рычажного звена. При использовании тянущее усилие на первой рукоятке оператора или второй рукоятке оператора вызывает поворот рычажного звена на штифте шарнира и запасает энергию в пружине кручения, и высвобождение первой рукоятки оператора или второй рукоятки оператора автоматически возвращает рычажное звено в нейтральное положение.

Штифт шарнира может быть установлен на монтажной пластине. На монтажной пластине может быть установлен ограничительный штифт, и пружина кручения может содержать концевой витой элемент, находящийся во взаимовлияющем сопряжении с ограничительным штифтом. Ограничительный штифт может быть расположен в прорези рычажного звена, и элементы прорези ограничивают поворот рычажного звена.

Другой вариант относится к механизму высвобождения парковочного тормоза с ручным приводом для железнодорожного транспортного средства, который содержит исполнительный механизм тормоза, задействующий рычаг, нежестко соединенный с исполнительным механизмом тормоза для ручного снятия приложенного усилия торможения, и подпружиненный механизм рычажного звена для приведения в действие задействующего рычага. Механизм рычажного звена содержит рычажное звено, установленное с возможностью поворота на штифте шарнира. Рычажное звено содержит переднюю выступающую часть для контакта с задействующим рычагом, заднюю выступающую часть и прорезь, созданную на одной стороне рычажного механизма между элементами прорези. На штифте шарнира расположена пружина кручения. Первый тросовый механизм высвобождения содержит первый трос высвобождения, имеющий один конец с присоединенной к нему первой рукояткой оператора, и противоположный конец, соединенный с рычажным звеном вблизи от передней выступающей части. Второй тросовый механизм высвобождения содержит второй трос высвобождения, имеющий один конец с присоединенной к нему второй рукояткой оператора, и противоположный конец, соединенный с задней выступающей частью рычажного звена. При использовании тянущее усилие на первой рукоятке оператора или второй рукоятке оператора вызывает поворот рычажного звена на штифте шарнира и запасает энергию в пружине кручения, и высвобождение первой рукоятки оператора или второй рукоятки оператора автоматически возвращает рычажное звено в нейтральное положение. Поворот рычажного звена на шарнире вызывает поворот задействующего рычага между первым положением и вторым положением, причем поворот рычажного звена приводит к снятию приложенного усилия торможения. Высвобождение первой рукоятки оператора или второй рукоятки оператора позволяет энергии, запасенной в пружине кручения, вернуть рычажное звено в нейтральное положение и вызвать поворот задействующего рычага из второго положения в первое положение.

Штифт шарнира может быть установлен на монтажной пластине. На монтажной пластине может быть установлен ограничительный штифт, и пружина кручения может содержать концевой витой элемент, находящийся во взаимовлияющем сопряжении с ограничительным штифтом. Ограничительный штифт может быть расположен в прорези рычажного звена, и элементы прорези ограничивают поворот рычажного звена.

Еще один вариант относится к подпружиненному механизму рычажного звена для приведения в действие задействующего рычага механизма высвобождения парковочного тормоза, который включает рычажное звено, установленное на штифте шарнира, причем рычажное звено содержит переднюю выступающую часть, находящуюся в контакте с задействующим рычагом, пружину кручения, расположенную на штифте шарнира, и по меньшей мере один тросовый механизм высвобождения, связанный с рычажным звеном вблизи от передней выступающей части. Приложение тянущего усилия к упомянутому по меньшей мере одному тросовому механизму высвобождения, вызывает поворот рычажного звена на штифте шарнира и запасает энергию в пружине кручения, и высвобождение упомянутого по меньшей мере одного тросового механизма высвобождения автоматически возвращает рычажное звено в нейтральное положение.

Упомянутый по меньшей мере один тросовый механизм высвобождения может включать трос высвобождения, имеющий один конец с присоединенной к нему первой рукояткой оператора, и противоположный конец, соединенный с рычажным звеном вблизи от передней выступающей части. Упомянутый один конец троса высвобождения может быть прикреплен к первой рукоятке высвобождения, и опорой ему может служить прямостоящий кронштейн, прикрепленный к верхней поверхности монтажной пластины, и упомянутый противоположный конец может быть прикреплен к рычажному звену с использованием механического крепежного средства. Рычажное звено может включать заднюю выступающую часть, и упомянутый по меньшей мере один тросовый механизм высвобождения может содержать первый тросовый механизм высвобождения, связанный с рычажным звеном вблизи от передней выступающей части, и второй тросовый механизм высвобождения, связанный с задней выступающей частью рычажного звена. Первый тросовый механизм высвобождения может включать первый трос высвобождения, имеющий один конец с присоединенной к нему первой рукояткой оператора, и противоположный конец, соединенный с рычажным звеном вблизи от передней выступающей части, и второй тросовый механизм высвобождения может включать второй трос высвобождения, имеющий один конец с присоединенной к нему второй рукояткой оператора, и противоположный конец, соединенный с задней выступающей частью рычажного звена. Тянущее усилие может быть приложено к первому тросовому механизму высвобождения или второму тросовому механизму высвобождения, чтобы вызвать поворот рычажного звена на шарнире и вручную освободить парковочный тормоз.

Механизм рычажного звена может также включать пару элементов прорези, образующих прорезь между ними. Штифт шарнира может быть установлен на монтажной пластине, и на монтажной пластине также может быть установлен ограничительный штифт, расположенный в прорези рычажного звена, в результате чего элементы прорези ограничивают поворот рычажного звена. Пружина кручения содержит концевой витой элемент, находящийся во взаимовлияющем сопряжении с ограничительным штифтом.

Дополнительные подробности и преимущества станут очевидными после ознакомления с подробным описанием, которое приведено далее, с использованием сопровождающих чертежей, на которых аналогичные части обозначены аналогичными ссылочными позициями.

Краткое описание чертежей

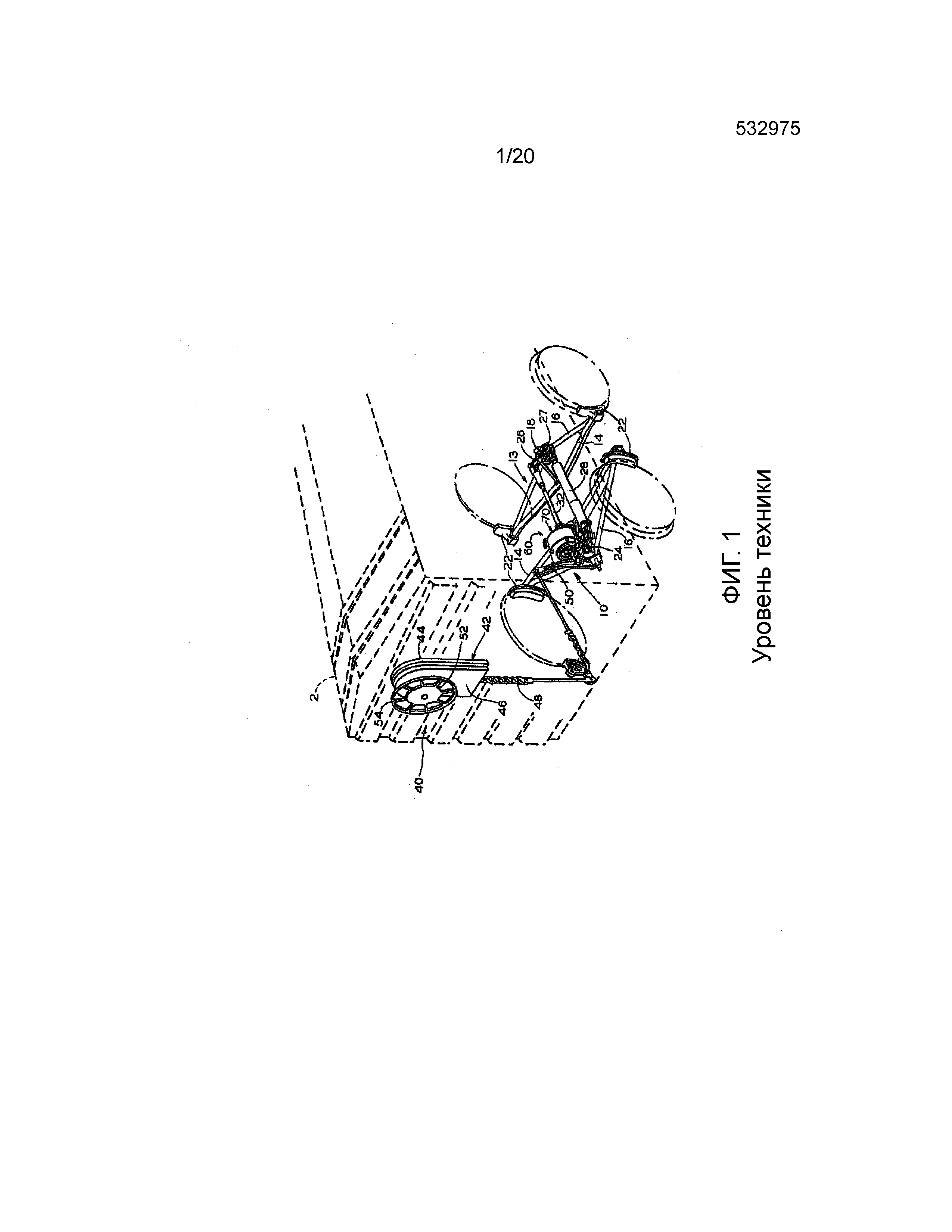

На Фиг.1 приведен общий вид установленной на тележке тормозной рычажной передачи, включающей узел парковочного тормоза с обычным устройством ручного тормоза, которая смонтирована на железнодорожном вагоне, показанном пунктирными линиями.

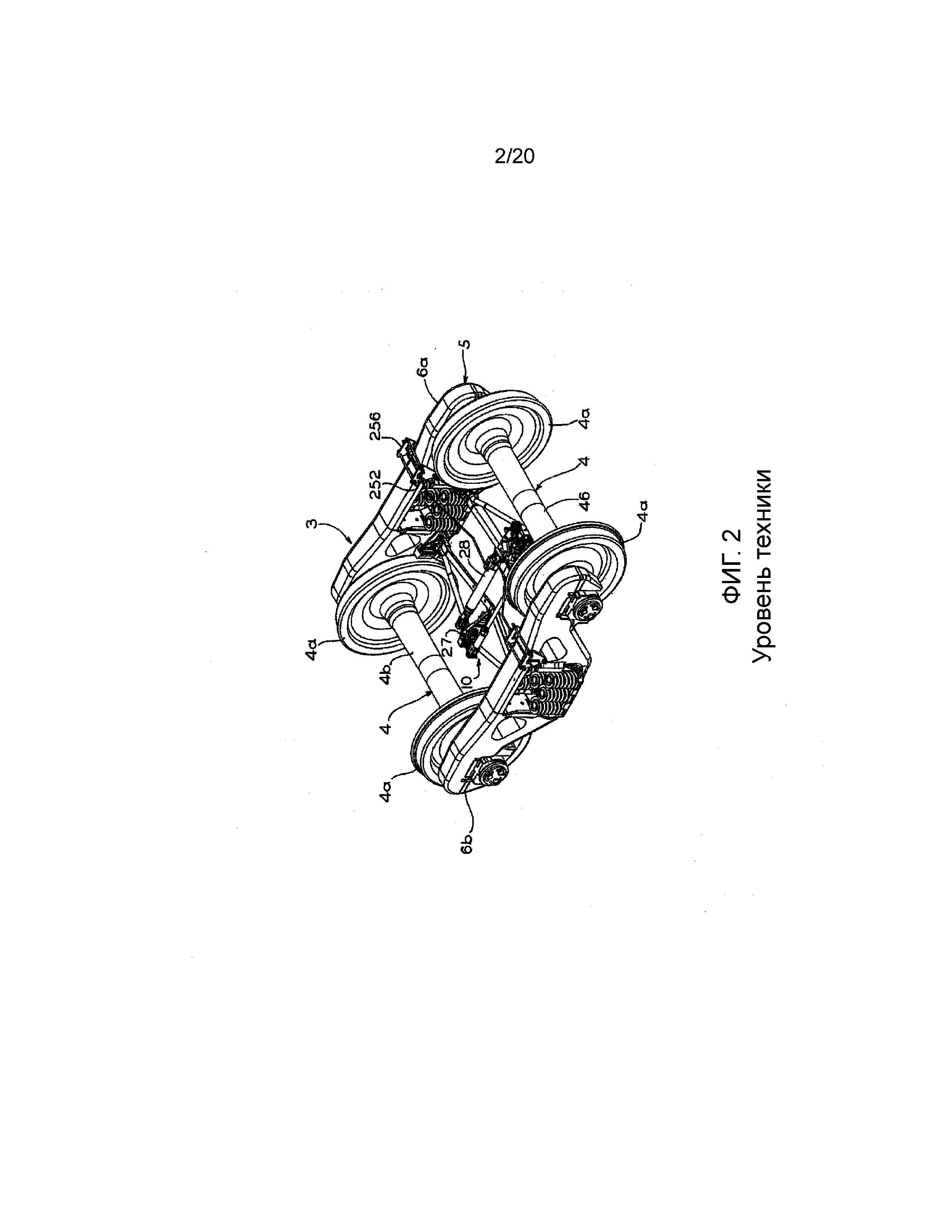

На Фиг.2 приведен общий вид узла парковочного тормоза, смонтированного внутри тележки железнодорожного вагона, показанного на Фиг.1.

На Фиг.3 приведен вид сверху узла парковочного тормоза, показанного на Фиг.2.

На Фиг.4 приведен вид спереди узла парковочного тормоза, показанного на Фиг.2.

На Фиг.5 приведен вид сбоку узла парковочного тормоза, показанного на Фиг.2.

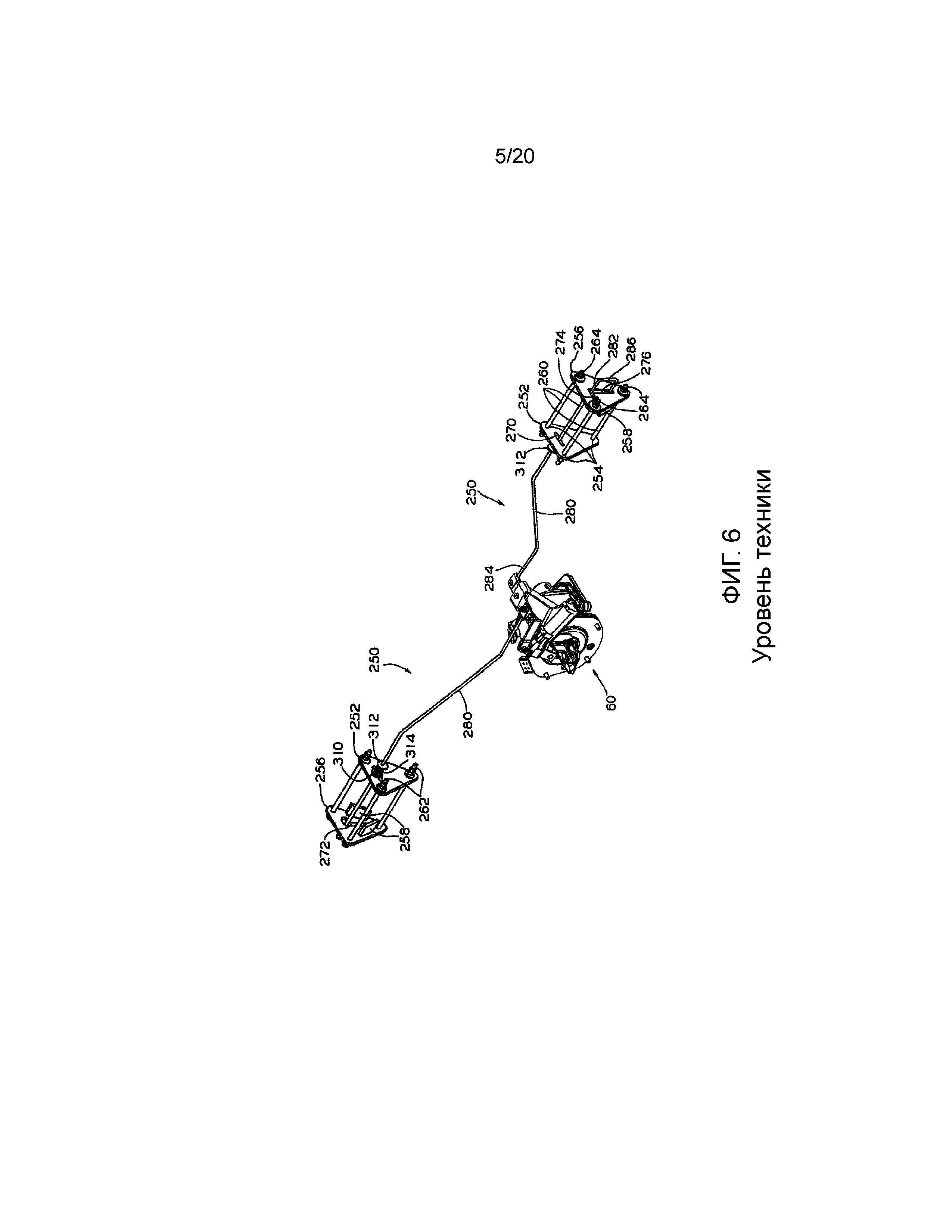

На Фиг.6 приведен общий вид отдельно взятого узла парковочного тормоза, показанного на Фиг.1.

На Фиг.7 приведен общий вид в увеличенном масштабе исполнительного механизма тормоза, применяемого в узле парковочного тормоза.

На Фиг.8 приведен вид исполнительного механизма тормоза в разрезе плоскостью VIII-VIII, показанной на Фиг.7.

На Фиг.9 приведен общий вид части исполнительного механизма тормоза, показанного на Фиг.7.

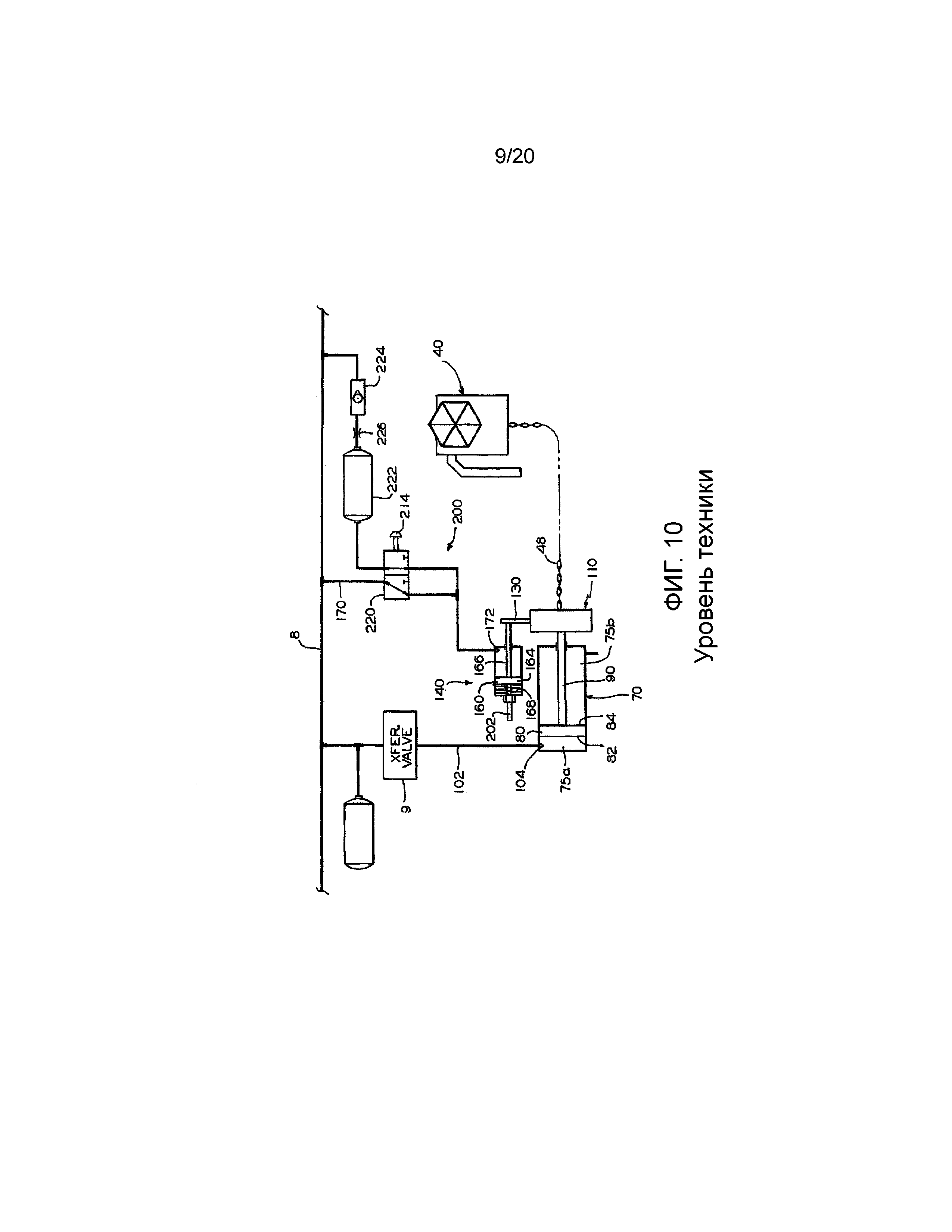

На Фиг.10 приведена схематичная структурная схема узла парковочного тормоза, в частности, иллюстрирующая приспособление для ручного высвобождения с пневматическим приводом, выполненное в соответствии с другим вариантом.

На Фиг.11 приведена схематичная структурная схема узла парковочного тормоза, в частности, иллюстрирующая приспособление для ручного высвобождения с пневматическим приводом, выполненное в соответствии с еще одним вариантом.

На Фиг.12 приведен вид сбоку узла ручного высвобождения с механическим приводом, изображенного на Фиг.6, и соединенного с боковой стороной кузова железнодорожного вагона, показанного на Фиг.3.

На Фиг.13 приведен общий вид с пространственным разделением деталей соединения для компенсации отпускания пневматического тормоза для другого варианта исполнительного механизма тормоза, являющегося частью узла парковочного тормоза.

На Фиг.14 приведен продольный разрез соединения для компенсации отпускания пневматического тормоза, показанного на Фиг.13.

На Фиг.15 приведен продольный разрез другого варианта соединения для компенсации отпускания пневматического тормоза для другого варианта исполнительного механизма тормоза, являющегося частью узла парковочного тормоза.

На Фиг.16 приведен первый общий вид с пространственным разделением деталей соединения для компенсации отпускания пневматического тормоза, показанного на Фиг.15.

На Фиг.17 приведен второй общий вид с пространственным разделением деталей соединения для компенсации отпускания пневматического тормоза, показанного на Фиг.15, если смотреть с противоположного конца по сравнению с видом, приведенным на Фиг.16.

На Фиг.18 приведен общий вид тормозной рычажной передачи, установленной в тележке рельсового транспортного средства и содержащей механизм высвобождения тормоза с ручным приводом.

На Фиг.19 приведен общий вид части механизма высвобождения тормоза с ручным приводом, показанного на Фиг.18.

На Фиг.20 приведен общий вид, на котором показана рукоятка оператора для приведения в действие механизма высвобождения тормоза с ручным приводом, показанного на Фиг.18 и 19.

На Фиг.21 приведен общий вид, на котором показана противоположная сторона рукоятки оператора для приведения в действие механизма высвобождения тормоза с ручным приводом, показанного на Фиг.18 и 19.

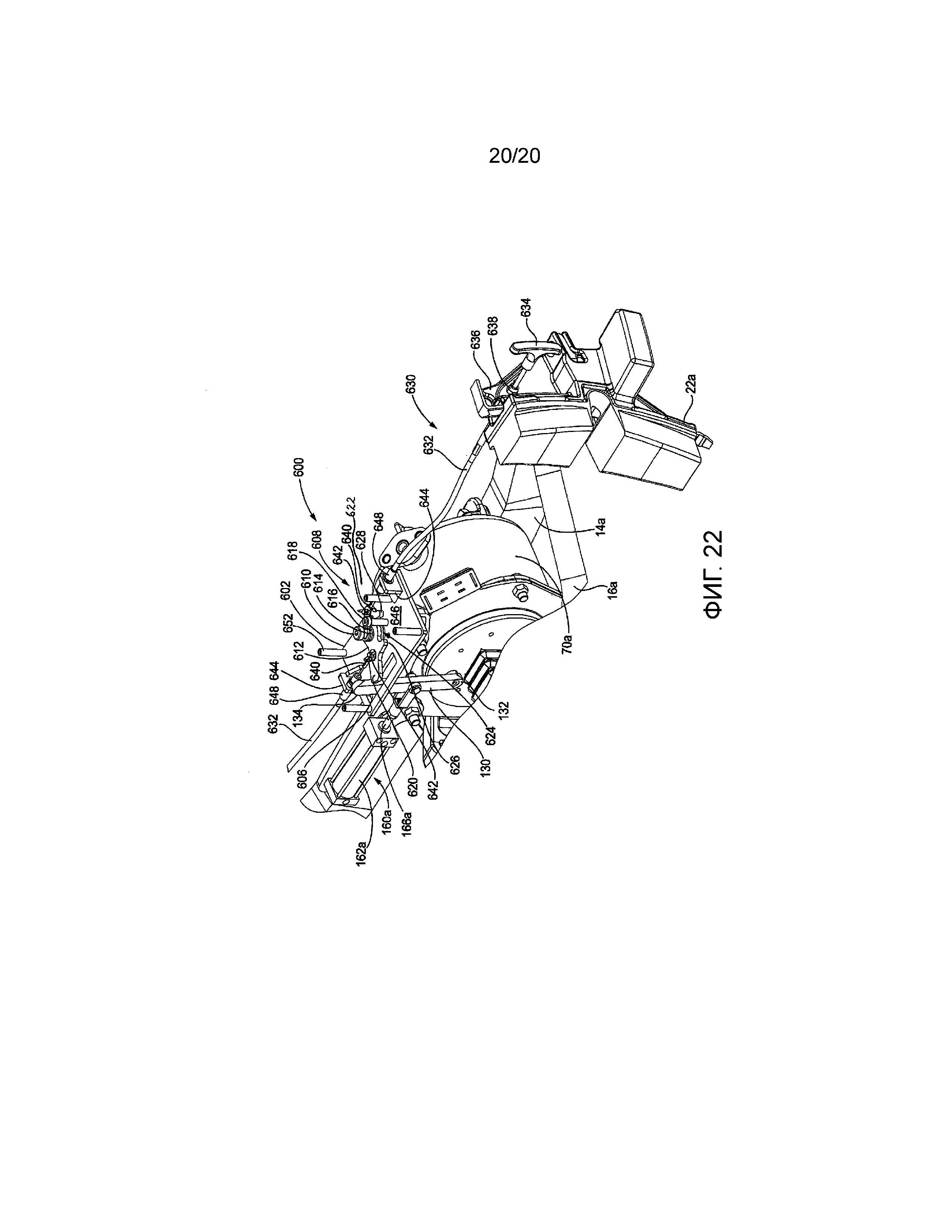

На Фиг.22 приведен общий вид, иллюстрирующий приведение в действие механизма высвобождения тормоза с ручным приводом с использованием рукоятки оператора, показанной на Фиг.20.

Описание изобретения

В целях приведенного далее описания термины пространственной ориентации, в том виде, как они здесь используются, будут относиться к рассматриваемому варианту в том виде, как он ориентирован на сопровождающих чертежах, либо, в ином случае, как он описан в последующем подобном описании. Однако необходимо понимать, что описанные далее варианты могут иметь множество альтернативных модификаций и конфигураций. Также необходимо понимать, что конкретные компоненты, устройства и элементы, изображенные на сопровождающих чертежах и здесь описанные, являются просто примерными и не должны восприниматься как накладывающие ограничения.

Обратимся к Фиг.1 – Фиг.5, на которых для железнодорожного вагона 2 показана тормозная рычажная передача, установленная на тележке, которая в общем обозначена номером 10. Тормозная рычажная передача 10 смонтирована в обычной тележке, в общем обозначенной номером 3, которая служит опорой одному концу кузова железнодорожного вагона. Такая тележка 3 включает две колесных пары 4, каждая из которых имеет пару колес 4а, соединенных осью 4b, и раму 5, опорой для которой служат две колесных пары 4. Рама 5 включает пару боковых элементов 6а и 6b, соединенных поперечиной 7.

Тормозная рычажная передача 10 содержит триангели, в общем обозначенные номерами 12 и 13, которые, по существу, идентичны, причем каждый такой триангель включает элемент 14, работающий на сжатие, элемент 16, работающий на растяжение, и распорный элемент 18. Противоположные концы элемента 14, работающего на сжатие, и элемента 16, работающего на растяжение, могут быть жестко соединены вместе обычным образом. На соответствующих концах триангелей 12 и 13 установлены тормозные головки 22. В месте посередине между их противоположными концами элемент 14, работающий на сжатие, и элемент 16, работающий на растяжение (соответствующих триангелей 12 и 13), расположены на таком расстоянии друг от друга, которого достаточно для того, чтобы обеспечить закрепление между ними распорного элемента 18.

С распорным элементом 18 соответствующих триангелей 12 и 13 посредством штифтов 27 шарнирно соединена пара рычагов 24 и 26, прикладывающих усилие. С одного конца рычаги 24 и 26, прикладывающие усилие, соединены между собой посредством элемента 28, передающего усилие, который может иметь вид автоматического регулятора рычажной передачи. Противоположный конец соответствующих рычагов 24 и 26, прикладывающих усилие, соединен с регулятором давления исполнительного механизма тормоза, в общем обозначенного номером 70, через элемент, передающий усилие, или узел 32 обратного толкателя.

Когда тормоз задействуется, уменьшение давления рабочего газа в тормозной магистрали 8 вызывает, при посредстве обычного перепускного клапана 9, показанного на Фиг.10 и 11, увеличение давления в исполнительном механизме 70 тормоза, что приводит к перемещению поршня исполнительного механизма тормоза, установленного в его корпусе. Это перемещение поршня вызывает сжатие пружины, также установленной в корпусе узла тормозного цилиндра, что приводит к перемещению толкателя 30, который прикреплен к рычагу 24, прикладывающему усилие, в первом направлении, чтобы вызвать поворот рычага 24, прикладывающего усилие, против часовой стрелки. Рычаг 24, прикладывающий усилие, в свою очередь, приводит в действие узел 28 регулятора рычажной передачи, чтобы вызвать поворот рычага 26, прикладывающего усилие, против часовой стрелки, и последующее приведение в действие узла 32 обратного толкателя.

Рычаги 24 и 26, прикладывающие усилие, вместе с узлом 28 регулятора рычажной передачи, узел 32 обратного толкателя и исполнительный механизм 70 тормоза содержат рычажный соединительный механизм для приведения в действие триангелей, который соединяет между собой триангели 12 и 13 через штифты 27 шарниров, в результате чего вдоль этих штифтов 27 эффективным образом действуют требуемые силы приведения в действие тормозов. Результирующая этих сил обозначена буквой Х на Фиг.3. Так как длина узла 28 регулятора рычажной передачи увеличивается с приведением в действие штока поршня исполнительного механизма тормоза, триангели 12 и 13 тормоза перемещаются в разные стороны посредством рычажного соединительного механизма триангелей до тех пор, пока тормозные башмаки не придут в контакт с поверхностью ободов колес 4а транспортного средства. Когда давление рабочего газа в исполнительном механизме 70 тормоза уменьшается из-за уменьшения давления рабочего газа в тормозной магистрали 8 и работы перепускного клапана 9, толкатель 30 перемещается в противоположном втором направлении, вызывая высвобождение тормозов тормозной рычажной передачей 10.

Во время парковки, когда железнодорожные вагоны 2 отцепляются от железнодорожного транспортного средства и паркуются, например, на станционных путях или сортировочной станции, пневматическая система торможения, которая описана выше, не может больше использоваться. Таким образом, чтобы задействовать тормоз как меру предосторожности против нежелательного или неожиданного перемещения вагонов, можно применять механизм ручного тормоза, который установлен на каждом вагоне.

На Фиг.1 показан известный механизм ручного тормоза, соответствующий существующему уровню техники, который в общем обозначен номером 40. Механизм 40 ручного тормоза имеет корпус, в общем обозначенный номером 42, который содержит заднюю пластину или стенку 44, выполненную с возможностью установки на железнодорожном вагоне 2, и крышку 46, которая прикреплена к задней стенке 44. Цепь 48, служащая для задействования или высвобождения тормозов, соединена, как обычно, с тормозной рычажной передачей 10 через рычаг 50 ручного тормоза и намотана на барабан 52 намотки. Рычаг 50 ручного тормоза, в свою очередь, соединен с рычагом 24, прикладывающим усилие, в исполнительном механизме, или рычагом 24, прикладывающим усилие.

Чтобы задействовать тормоза, ручной маховик 54 поворачивают в направлении по часовой стрелке, если смотреть на Фиг.1, чтобы намотать цепь 48 вокруг барабана 52 намотки и, таким образом, тянуть рычаг 50 ручного тормоза в направлении наружу, на удаление от тормозной рычажной передачи 10. Это перемещение вызывает поворот рычага 24, прикладывающего усилие, в направлении против часовой стрелки, что тянет толкатель 30 в направлении наружу и приводит к приложению требуемого усилия к узлу 28 регулятора рычажной передачи. Это приложенное усилие аналогично усилию, которое прикладывается толкателем 30 исполнительного механизма 70 тормоза, когда в нем повышают давление. Однако было обнаружено, что операторы могут неправильно задействовать тормоза или забыть их задействовать посредством ручного тормоза 40, что вызывает нежелательное перемещение железнодорожного вагона 2. Кроме того, задействование или высвобождение тормозов посредством ручного тормоза 40 увеличивает затраты на эксплуатацию железнодорожного вагона 2 из-за трудозатрат, связанных с приведением в действие ручного тормоза 40. В дополнение к этому, непреднамеренные или нежелательные разрывы или разъединения внутри тормозной магистрали 8 или тормозного шланга (не показан) могут помешать работе тормозной рычажной передачи 10.

Теперь обратимся к Фиг.2 – Фиг.11, на которых показан известный узел парковочного тормоза, соответствующий существующему уровню техники, в общем обозначенный номером 60 и включающий исполнительный механизм 70 тормоза, который имеет корпус 72, установленный на первом триангеле 12 рядом с шарнирным соединением первого рычага 24, прикладывающего усилие. Корпус 72 имеет первый конец 73 и противоположный второй конец 74. Первый конец 73 снабжен монтажным элементом 73а для неподвижного прикрепления исполнительного механизма 70 тормоза к балке 12. Как обычно, первый конец 73 корпуса 72 является закрытым, в то время как второй конец 74 в общем случае является открытым. Узел 80 поршня, приводимый в действие давлением рабочей среды, установлен с возможностью продольного возвратно-поступательного перемещения внутри корпуса 72. Узел 80 поршня делит корпус 72 на часть 75а, в которой создается давление, расположенную между первым концом 73 корпуса 72 и первым концом 82 поршня 80, и часть 75b, в которой не создается давление, расположенную рядом со вторым концом 74 этого корпуса. Шток 90 поршня прикреплен с его первого конца 92 ко второму концу 84 узла 80 поршня. Шток 90 поршня выполнен с возможностью выдвижения через осевое отверстие 76 на втором конце 74 корпуса 72 как реакции на подачу рабочего газа в часть 75а, в которой создается давление. Шток 90 поршня прикреплен на его втором конце 94 к первому концу толкателя 30, в результате чего шток 90 поршня и узел 80 поршня перемещаются вместе с толкателем 30 в первом и втором направлениях.

Таким образом, в ответ на подачу рабочего газа в часть 75а, в которой создается давление, корпуса 72 узел 80 поршня перемещается в первом направлении ко второму концу 74 корпуса 72, вызывая перемещение штока 90 поршня и толкателя 30 в этом первом направлении для увеличения длины первого средства, передающего усилие, чтобы соответствующим образом увеличить расстояние между первым и вторым триангелями 12 и 13, соответственно, для приложения усилия торможения.

Пружинный элемент 100 расположен в части 75b, в которой не создается давление, корпуса 72 и зажат между внутренней поверхностью 77 второго конца 74 корпуса 72 и вторым концом 84 узла 80 поршня. Пружинный элемент 100 выполнен с возможностью приложения силы к узлу 80 поршня при высвобождении пружинного элемента 100, реагирующего на откачивание рабочего газа из части 75а, в которой создается давление, корпуса 72, что вызывает продольное перемещение узла 80 поршня во втором направлении внутри корпуса 72, чтобы соответствующим образом убрать шток 90 поршня внутрь. Соответственно, толкатель 30 также будет перемещаться во втором направлении и снимать приложенное усилие торможения.

Также обеспечено средство или устройство 102 пневматической связи, включающее обычный вход 104 воздушного давления, которое находится в пневматической связи с частью 75а, в которой создается давление, корпуса 72 и тормозной магистралью 8 для подачи рабочего газа в исполнительный механизм 70 парковочного тормоза во время задействования тормоза в тормозной рычажной передаче 10 железнодорожного транспортного средства, что приводит к продольному перемещению узла 80 поршня и штока 90 поршня в первом направлении и к сжатию пружинного элемента 100. Средство или устройство 102 пневматической связи также предназначено для откачивания рабочего газа из части 75а, в которой создается давление, корпуса 72 во время высвобождения тормоза, что приводит к продольному перемещению узла 80 поршня и штока 90 поршня во втором направлении из-за усилия, приложенного высвобожденным пружинным элементом 100.

Узел 60 парковочного тормоза дополнительно включает средство или устройство зажимания, в общем обозначенное номером 110, которое обеспечено для сохранения выдвинутого положения толкателя 30 во время уменьшения давления рабочего газа в тормозной магистрали 8 до заранее определенного уровня и для высвобождения толкателя 30 для его перемещения во втором направлении из-за повышения давления рабочего газа в тормозной магистрали 8 выше такого заранее определенного уровня. В соответствии с вариантом, являющимся предпочтительным в настоящее время, такое устройство 110 зажимания включает первую протяженную резьбу 112, созданную по меньшей мере на части внешней поверхности штока 90 поршня, выполненного с возможностью перемещения в части 75b, в которой не создается давление, корпуса 72. Внутри части 75b, в которой не создается давление, корпуса 72 установлено храповое колесо 114 для вращения вокруг продольной оси штока 90 поршня. Для содействия вращению храпового колеса 114 может быть обеспечена пара необязательных подшипников 115. Внутри храпового колеса 114 создано сквозное осевое отверстие 116. На поверхности осевого отверстия 116 создана вторая резьба 118 для нежесткого сцепления с первой резьбой 112. Имеется вал 120, который установлен для поворота вместе с храповым колесом 114 на определенном расстоянии от него. Ось поворота вала 120, по существу, параллельна оси вращения храпового колеса 114. Вал 120 имеет первый конец 112, расположенный внутри части 75b, в которой не создается давление, корпуса 72, и второй конец 124, проходящий через сквозное отверстие 126 на втором конце 74 корпуса 72 за его внешнюю поверхность. И, наконец, в части 75b, в которой не создается давление, корпуса 72 расположена удерживающая собачка 128, которая прикреплена к валу 120 для поворота вместе с ним. Удерживающая собачка 128 выполнена с возможностью поворота в первом направлении поворота для сцепления с зубьями храпового колеса, когда ко второму концу 124 вала 120 прикладывается первая сила поворота из-за уменьшения давления рабочего газа в тормозной магистрали 8 до заранее определенного уровня. Это сцепление предотвращает перемещение толкателя 30 во втором направлении. Удерживающая собачка 128 выполнена с возможностью поворота во втором направлении поворота для выхода из сцепления с зубьями храпового колеса и разрешения толкателю 30 перемещаться во втором направлении, когда вторая сила поворота прикладывается по меньшей мере к валу 120 или удерживающей собачке 128 из-за увеличения давления рабочего газа в тормозной магистрали 8.

Для установки устройства 110 зажимания второй конец 74 корпуса 72 образован первым элементом 74а, имеющим внешнюю поверхность, и вторым элементом 74b, закрепленным на определенном расстоянии от первого элемента 74а, где храповое колесо 114 и удерживающая собачка 128 установлены между первым и вторым элементами 74а и 74b. Первый и второй элементы 74а и 74b сболчены с фланцем 72а корпуса 72 обычным образом.

Хотя узел парковочного тормоза по Фиг.6 – Фиг.8 проиллюстрирован с использованием исполнительного механизма 70 тормоза, имеющего корпус 72 и поршень 80, за пределы объема настоящего изобретения также не выходит применение исполнительного механизма тормоза, использующего пневмопружину. Такой исполнительный механизм тормоза описан в заявке на патент на промышленный образец с серийным № 10/645,035, зарегистрированной 21 августа 2003 и озаглавленной "Universal Brake Assembly" ("Универсальный узел тормоза"), теперь – патент США № 8,033,533, на имя Ring (Ринг) и др.., текст которого посредством ссылки на него включен в данное описание.

Сила поворота может быть приложена ко второму концу 124 вала 120 вручную, например, с использованием инструмента захватного типа или гаечного ключа (не показаны) и, в предпочтительном случае, обеспечен задействующий рычаг 130, который имеет первый конец 132, расположенный на втором конце 124 вала 120 и прикрепленный к этому валу для поворота вместе с ним. Таким образом, задействующий рычаг 130 выполнен с возможностью поворота в первом направлении поворота, когда к его второму концу 134 приложена первая сила поворота, и с возможностью поворота во втором направлении поворота, когда к его второму концу 134 приложена вторая сила поворота.

Кроме того, предполагается обеспечение средства или устройства приведения в действие, в общем обозначенного номером 140, которое реагирует на уровень давления рабочего газа в тормозной магистрали 8 для избирательного и автоматического приведения в действие устройства 110 зажимания, чтобы, после перемещения выталкивателя 30 в первом направлении, удерживать его в положении для задействования тормозов и освободить толкатель 30 для перемещения во втором направлении. Теперь обратимся конкретно к Фиг.7 и 10, на которых показано, что такое устройство 140 приведения в действие включает монтажный кронштейн 150, который прикреплен к внешней поверхности второго конца 74 корпуса 72, предпочтительно с использованием крепежных средств, которые прикрепляют первый и второй элементы 74а и 74b, соответственно, к фланцу 72а. Таким образом, если он установлен, монтажный кронштейн 150 расположен в общем в вертикальной плоскости. Монтажный кронштейн 150 может быть снабжен полочкой 152, которая расположена в общем горизонтально. Обеспечен пневматический цилиндр, в общем обозначенный номером 160, который установлен на полочке 152 монтажного кронштейна 150. Пневматический цилиндр 160 имеет корпус 162, узел 164 поршня, установленный для продольного перемещения внутри корпуса, шток 166 поршня, соединенный с его первого конца с первым концом узла 164 поршня и шарнирно соединенный с его второго конца со вторым концом 134 задействующего рычага 130, и пружину 168, которая зажата внутри корпуса 162 между его концом и вторым концом узла 164 поршня. При установке в железнодорожном вагоне 2 узел 164 поршня и шток 166 поршня перемещаются в направлении, которое в общем перпендикулярно направлению перемещения узла 80 поршня, штока 90 поршня и толкателя 30, а также оси вращения храпового колеса 114 и оси поворота удерживающей собачки 128.

Средство или устройство 170 пневматической связи, включающее обычный порт 172 рабочего газа, установлено в пневматической связи со вторым концом узла 164 поршня и с тормозной магистралью 8 для создания давления рабочего газа на втором конце узла 164 поршня, вызывающего перемещение штока 166 поршня наружу и приложение второй силы поворота. Кроме того, обеспечено второе устройство пневматической связи для снятия давления рабочего газа на втором конце узла 164 поршня, когда давление рабочего газа в тормозной магистрали 8 снижается ниже заранее определенного уровня, что вызывает растяжение пружины 168 и убирание штока 166 в корпус 162, что прикладывает первую силу поворота ко второму концу 134 задействующего рычага 130.

При нормальной работе, когда железнодорожный вагон 2 находится в движении и/или когда давление рабочего газа в тормозной магистрали 8 находится на своем максимуме, в общем приблизительно девяносто (90) фунтов на кв. дюйм (0,6205 МПа), пружинный элемент 100 исполнительного механизма 70 парковочного тормоза растягивается, и тормоза высвобождаются. Затем рабочий газ из тормозной магистрали 8 подается в пневматический цилиндр 160, вызывая приложение штоком 166 поршня второй силы поворота к задействующему рычагу 130, что предотвращает сцепление удерживающей собачки 128 с храповым колесом 114.

Когда от локомотива (не показан) подается команда на частичное задействование тормоза (снижение на 10 фунтов на кв. дюйм (0,06895 МПа) от максимального давления рабочего газа в тормозной магистрали) или полное эксплуатационное задействование тормоза (снижение на 25 фунтов на кв. дюйм (0,1724 МПа) от максимального давления рабочего газа в тормозной магистрали), рабочий газ подается в часть 75а, в которой создается давление, корпуса 72, вызывая перемещение узла 80 поршня в первом направлении, ко второму концу 74 корпуса 72 и против сопротивления пружинного элемента 100 и, более конкретно, вызывая перемещение штока 90 поршня и толкателя 30 в том же первом направлении и задействование тормозов. Когда подается команда на высвобождение тормозов, и давление рабочего газа в тормозной магистрали 8 начинает подниматься, рабочий газ откачивается из части 75а, в которой создается давление, корпуса 72 через направляющий или перепускной клапан 9, вызывая растяжение пружинного элемента 100, перемещающего толкатель 30 во втором направлении, и снятие усилия торможения. До тех пор, пока давление рабочего газа в тормозной магистрали 8 находится выше заранее определенного уровня, шток 166 поршня продолжает прикладывать вторую силу поворота к задействующему рычагу 130, таким образом, предотвращая сцепление удерживающей собачки 128 с зубьями храпового колеса.

Когда давление рабочего газа в тормозной магистрали 8 снижается ниже заранее определенного уровня, который обычно образуется ниже уровня, имеющегося при полном эксплуатационном задействовании тормоза, рабочий газ откачивается из пневматического цилиндра 160, вызывая растяжение пружины 168 и убирание штока 166 поршня в корпус 162 и, таким образом, приложение первой силы поворота ко второму концу 134 задействующего рычага 130 и сцепление удерживающей собачки 128 с храповым колесом 114. Так как исполнительный механизм 70 тормоза будет работать, как описано выше, для перемещения толкателя 30 в первом направлении и приложения усилия торможения, сцепление удерживающей собачки 128 с храповым колесом 114 будет удерживать толкатель 30 в этом состоянии задействования тормоза. В качестве выгоды, зубья храпового колеса 114 выполнены таким образом, чтобы это колесо вращалось, чтобы обеспечить перемещение толкателя 30 в первом направлении, даже когда удерживающая собачка 128 сцеплена с храповым колесом 114 перед тем, как толкатель 30 завершит свое перемещение для задействования тормозов.

Когда подача рабочего газа в цилиндр 160 восстанавливается, шток 166 поршня будет перемещаться наружу из корпуса 162 и прикладывать вторую силу поворота к задействующему рычагу 130, что приведет к выходу удерживающей собачки 128 из сцепления с храповым колесом 114. Заранее определенный уровень давления рабочего газа в тормозной магистрали 8, при котором удерживающая собачка 128 сцепляется с храповым колесом 114, кроме того, зависит от жесткости пружины 168, а также от требований конкретной области применения. Например, может оказаться желательным сцепление удерживающей собачки 128 с храповым колесом 114 только во время быстрого снижения давления рабочего газа, что обычно известно как аварийное задействование тормозов, когда давление рабочего газа в тормозной магистрали снижается до приблизительно 10 фунтов на кв. дюйм (0,06895 МПа) и затем дополнительно до 0 фунтов на кв. дюйм.

За пределы объема настоящего изобретения также не выходит откачивание рабочего газа из пневматического цилиндра 160 и повторная его подача при разных уровнях давления в тормозной магистрали 8. Только в качестве примера, может оказаться выгодным начать вывод удерживающей собачки 128 из сцепления с храповым колесом 114, когда давление рабочего газа в тормозной магистрали увеличивается до приблизительно 25 фунтов на кв. дюйм (0,1724 МПа).

Хотя описанная выше операция обеспечивает автоматическое задействование и высвобождение тормозов, также можно обеспечить ручное средство или устройство для высвобождения, в общем обозначенное номером 200, которое связано с пневматическим цилиндром 160, для ручного высвобождения толкателя 30 для его перемещения во втором направлении. Согласно одному из вариантов, такое ручное устройство 200 высвобождения включает вал 202 высвобождения, находящийся в неподвижном сцеплении посредством резьбы с корпусом 162 пневматического цилиндра 160. Первый конец вала 202 высвобождения соосно прикреплен ко второму концу поршня 164, а его второй конец выходит наружу из корпуса 162, в результате чего избирательный ручной поворот второго конца вала 202 высвобождения вызывает выдвижение или убирание штока 166 поршня, поворачивающего задействующий рычаг 130 в первом или втором направлениях поворота.

Согласно другому варианту, ручное устройство 200 высвобождения включает клапан 210, наилучшим образом изображенный на Фиг.11, который расположен в средстве или устройстве 170 пневматической связи, находящемся между тормозной магистралью 8 и пневматическим цилиндром 160. Клапан 210 можно устанавливать в первое положение для подачи рабочего газа в пневматический цилиндр 160, когда давление рабочего газа в тормозной магистрали 8 поддерживается выше заранее определенного уровня. В этом положении давление рабочего газа сжимает пружину 212, работающую на растяжение, установленную внутри клапана 210, позволяя рабочему газу поступать через него в пневматический цилиндр 160. Клапан 210 также можно устанавливать во второе положение для прерывания, из-за высвобождения сжатой пружины 212, подачи рабочего газа в пневматический цилиндр 160 и выброса рабочего газа из пневматического цилиндра 160 в атмосферу. Когда давление рабочего газа снижается ниже заранее определенного заданного уровня, пружина 212 растягивается и блокирует протекание рабочего газа через клапан 210 и открывает проход в его выпускной порт. Клапан 210 также включает такое ручное средство или устройство, как расположенная в нем нажимная кнопка 214 для ручного восстановления подачи рабочего газа в пневматический цилиндр 160. Краткое ручное задействование нажимной кнопки 214 сжимает пружину 212, чтобы обеспечить протекание рабочего газа через клапан 210, который будет удерживать пружину 212 в сжатом состоянии, когда нажимная кнопка 214 высвобождена. Может быть обеспечена пара клапанов 210, каждый из которых установлен рядом с соответствующим концом железнодорожного вагона 2, чтобы уменьшить трудозатраты на высвобождение задействованного узла 60 парковочного тормоза путем устранения необходимости для оператора железнодорожного вагона 2 идти к другому концу, на котором установлен узел 60 парковочного тормоза.

Согласно еще одному варианту, ручное средство или устройство 200 высвобождения может включать двухпозиционный, трехпутевой клапан 220, наилучшим образом показанный на Фиг.10. Вспомогательный резервуар 222 рабочего газа может быть соединен одним своим портом с тормозной магистралью 8 через обратный клапан 224 и ограничивающий дроссель 226, установленный последовательно с обратным клапаном 224, и другим своим портом соединен с клапаном 220.

Также за пределы объема настоящего изобретения не выходит обеспечение других средств или устройств для приведения в действие клапана 210 или 220 для восстановления давления рабочего газа в пневматическом цилиндре 160. В качестве примера, показанного на Фиг.11, может быть обеспечен трехпутевой клапан 230, в котором нажимная кнопка 214 заменена соленоидом 232 таким образом, чтобы клапан 210 можно было устанавливать во второе положение, чтобы разрешить протекание рабочего газа через него, посредством электрического сигнала, который может быть передан дистанционно, например, из локомотива (не показан) посредством любых хорошо известных способов, включающих провода, радиочастоту, спутниковую связь и подобные способы. Этот вариант делает возможным дистанционное высвобождение задействованного узла 60 парковочного тормоза. В качестве выгоды, клапан 230 может быть адаптирован с использованием второго соленоида для дистанционной установки такого клапана 230 в положение, делающее возможным протекание рабочего газа в цилиндр 160 и, более конкретно, делающее возможным дистанционное задействование узла 60 парковочного тормоза.

Настоящее изобретение также предполагает обеспечение любого клапана 210, 220 или 230 в комбинации с валом 202 высвобождения по Фиг.10. Например, ручной клапан 210 или 220 устанавливается в непосредственной близости от конца или боковой стороны железнодорожного вагона 2, позволяя оператору железнодорожного вагона 2 безопасным и удобным образом приводить в действие узел 60 парковочного тормоза с одной боковой стороны железнодорожного вагона 2 без необходимости доступа к низу этого вагона и в пределы тележки 3. Будет очевидно, что описанные выше ручные средства или устройства 200 высвобождения относятся к пневматическому типу. Также можно обеспечить ручные устройства высвобождения в качестве устройства механического типа, которое не зависит от наличия или отсутствия давления рабочего газа в тормозной магистрали 8, для высвобождения задействованных тормозов. Такое механическое ручное устройство высвобождения, в общем обозначенное номером 250, описано здесь в комбинации с тормозной рычажной передачей 10, установленной внутри тележки 3, служащей опорой для одного конца кузова железнодорожного транспортного средства. Как было описано выше, такая тележка 3 включает раму 5, имеющую пару боковых элементов 6а и 6b, соединенных поперечиной 7.

Теперь обратимся конкретно к Фиг.2 – Фиг.7, на которых ручное средство или механизм 250 высвобождения включает первый элемент 252 в виде пластины, установленный примыкающим к части внутренней вертикальной поверхности одного бокового элемента, показанного под номером 6а, тележки 3. В первом элементе 252 в виде пластины создано первое множество сквозных отверстий 254, которые расположены по заранее определенной схеме. Второй элемент 256 в виде пластины установлен примыкающим к части внешней вертикальной поверхности бокового элемента 6а. Во втором элементе 256 в виде пластины создано второе множество сквозных отверстий 254, которые расположены по той же самой заранее определенной схеме, что и сквозные отверстия 254, созданные в первом элементе 252 в виде пластины. Каждое из отверстий 254 второго множества выровнено относительно соответствующего отверстия 254 из первого множества. Имеется множество стержней 260, обеспеченных каждым из сквозных выровненных отверстий 254 в первом и втором элементах 252 и 256 в виде пластин, соответственно. На каждом конце каждого стержня 260 создана внешняя резьба 262. Используется множество резьбовых крепежных средств 264, при этом каждое крепежное средство 264 нежестко сопряжено с соответствующим концом стержня для закрепления первого и второго элементов 252 и 256 в виде пластин, соответственно, с обеих сторон бокового элемента 6а путем зажатия части бокового элемента 6а между этими элементами в виде пластин.

Кроме того, в первом элементе 252 в виде пластины создана вытянутая прорезь 270, которая проходит в общем в горизонтальном направлении. Во втором элементе 256 в виде пластины создана L-образная прорезь 272, которая имеет горизонтальный участок 274, выровненный относительно вытянутой прорези 270, созданной в первом элементе 252 в виде пластины. Обеспечен протяженный связующий элемент 280, который имеет заранее определенную форму для прохождения через тележку 3. Первый конец 282 связующего элемента 280 проходит через вытянутую прорезь 270 и через L-образную прорезь 272 и выходит наружу из второго элемента 254 в виде пластины. Имеется также механическое приспособление для соединения второго конца 284 связующего элемента 280 с узлом 60 парковочного тормоза. На первом конце 282 протяженного связующего элемента 280 расположен захватный элемент 286, который прикреплен к этому первому концу. Этот захватный элемент 286 может приводиться в действие вручную для перемещения связующего элемента 280 из первого положения, позволяющего задействовать узел 60 парковочного тормоза, во второе положение, позволяющее освободить задействованный узел 60 парковочного тормоза. Захватный элемент 286 может быть выполнен в форме обычной рукоятки и может дополнительно быть выполнен как единое целое со связующим элементом 280 за счет изгибания его второго конца 284. Обеспечено средство или элемент смещения, который сцеплен с протяженным связующим элементом 280 для возврата связующего элемента 280 в первое положение после высвобождения захватного элемента 286.

Механическое приспособление для соединения второго конца 284 протяженного связующего элемента 280 с узлом 60 парковочного тормоза включает первый рычаг 290 высвобождения, который шарнирно соединен с монтажным кронштейном 150. В качестве примера, показанного на Фиг.6 и 7, такое шарнирное соединение может быть обеспечено парой штифтов или крепежным средством 292, проходящим через совмещенные отверстия (не показаны) в первом рычаге 290 высвобождения и монтажном кронштейне 150. Также имеется шарнирное соединение, шарнирно соединяющее второй конец 284 протяженного связующего элемента 280 с одним концом первого рычага 290 высвобождения. В качестве примера, показанного на Фиг.6 и 7, такой второй конец 284 может быть создан в виде раздвоенной части со сквозным отверстием, которое совмещено с другим сквозным отверстием (не показано) в первом рычаге 290 высвобождения, причем через эти совмещенные отверстия проходит штифт или крепежное средство 294 (не показано). Также имеется второй рычаг 300 высвобождения, первый конец 302 которого шарнирно соединен со вторым концом первого рычага 290 высвобождения, и второй конец 304 которого шарнирно соединен со вторым концом 134 задействующего рычага 130.

Во время работы инициированное вручную перемещение протяженного связующего элемента 280 из первого положения в направлении второго положения вызывает поворот задействующего рычага 130 во втором направлении поворота из-за поворота как первого, так и второго рычагов 290 и 300 высвобождения, соответственно, что позволяет удерживающей собачке 284 выйти из сцепления с зубьями храпового колеса и позволить толкателю 30 переместиться во втором направлении из-за растяжения пружины 100, и, таким образом, снять приложенное усилие торможения. Во время ручного высвобождения тормозов захватный элемент 286 может перемещаться через вертикальный участок 276 L-образной прорези 272 и, соответственно, ручной механизм 250 высвобождения включает пару прокладок 258, жестко прикрепленных к внутренней поверхности второго элемента 256 в виде пластины для позиционирования его на определенном расстоянии от внешней поверхности бокового элемента 6а и разрешения перемещения захватного элемента 286 через вертикальный участок 276 L-образной прорези 272. Использование горизонтально расположенного участка 274 позволяет оператору железнодорожного вагона 2 перемещать захватный элемент 286 через вертикальный участок 276 в степени, достаточной для того, чтобы отвести его от внешней поверхности второго элемента 256 в виде пластины и затем переместить захватный элемент 286 поперек, вдоль первого участка 274, чтобы зафиксировать этот захватный элемент 286 относительно внешней поверхности второго элемента 256 в виде пластины для предотвращения возврата протяженного связующего элемента 280 в первое положение и, более конкретно, предотвращения повторного сцепления удерживающей собачки 128 с храповым колесом 114. В результате чего железнодорожный вагон 2 может свободно перемещаться. Когда требуется, пользователь перемещает захватный элемент 286 поперек в противоположном направлении, в результате чего он может перемещаться через вертикальный участок 276, таким образом, позволяя связующему элементу 280 вернуться в первое положение из-за действия средства смещения. Также можно наклонить участок 274 под углом вниз, чтобы облегчить удержание захватного элемента 286.

Если обратиться конкретно к Фиг.7, средство или устройство смещения может быть образовано первой С-образной шайбой 310, с возможностью перемещения прикрепленной к протяженному связующему элементу 280, второй С-образной шайбой 312, жестко прикрепленной к протяженному связующему элементу 280 на определенном расстоянии от первой С-образной шайбы 310, и пружиной 314, зажатой между первой С-образной шайбой 310 и второй С-образной шайбой 312. Будет очевидно, что пружина 314 будет сжиматься во время перемещения протяженного связующего элемента 280 во второе положение и растягиваться, когда ручное перемещение прервано, и когда фиксация связующего элемента 280 устранена, таким образом, возвращая его в первое положение. Ручной механизм 250 высвобождения позволяет оператору железнодорожного вагона 2 безопасно и удобно освободить задействованный узел 60 парковочного тормоза с одной стороны железнодорожного вагона 2 без необходимости доступа к низу этого вагона и в пределы тележки 3. Дополнительно можно обеспечить второй ручной механизм 250 высвобождения, приводимый в действие с другой стороны железнодорожного вагона 2, как наилучшим образом показано на Фиг.2 - Фиг.4 и Фиг.7.

Хотя ручной механизм 250 высвобождения показан и описан применительно к узлу 60 парковочного тормоза, используемому с тормозной системой, установленной на тележке, специалистам в данной области техники будет очевидно, что ручной механизм 250 высвобождения может быть применен с узлом парковочного тормоза, используемым с тормозной системой, установленной на кузове вагона, просто путем прикрепления второго элемента 256 в виде пластины к боковой стороне кузова железнодорожного вагона и соединения первого конца 282 протяженного элемента 280 со вторым элементом 256 в виде пластины, как изображено на Фиг.12.

Хотя настоящее изобретение проиллюстрировано применительно к узлу 60 парковочного тормоза, используемому с тормозной рычажной передачей 10, установленной на тележке, специалистам в данной области техники будет очевидно, что описанные здесь принципы могут быть применены к тормозной системе, установленной на вагоне. Такая тормозная система, установленная на вагоне, может относиться к типу, рассмотренному, например, на Фиг.1 патента США № 6,854,570, выданного на имя Connell (Коннелл), материалы которого включены в этот документ посредством ссылки на него. Соответственно, исполнительный механизм 12 тормоза по Фиг.1 патента США № 6,854,570 может быть заменен исполнительным механизмом тормоза, выполненным в соответствии с конструкцией исполнительного механизма 70 тормоза с дополнительной адаптацией для приведения в действие пары тормозных рычажных передач, установленных на тележке, от одного исполнительного механизма тормоза. Специалистам в данной области техники будет дополнительно очевидно, что по меньшей мере цилиндр 160 может быть заменен линейным электрическим приводом, таким как линейный двигатель, соленоид или винтовая передача, который может быть по месту или дистанционно приведен в действие, чтобы по меньшей мере освободить задействованный узел парковочного тормоза, который также может относиться к типу, приводимому в действие электрически.

Настоящим изобретением также предполагается предложить средство компенсации отпускания пневматического тормоза толкателя 30, перемещающегося в поперечном направлении во время поворота рычага 24, прикладывающего усилие, и, в то же время, предотвратить поворот штока 90 поршня во время его продольного перемещения. Теперь обратимся к Фиг.8, на которой показано, что такое средство включает осевую полость 322, созданную внутри штока 90 поршня и образующую периферийную стенку штока 90 поршня. В периферийной стенке создано сквозное отверстие. На толкателе 30 расположен вытянутый упор 326, который прикреплен к нему и расположен внутри осевой полости 322. В упоре 326 создана сквозная прорезь 328, совмещенная со сквозным отверстием 330, созданным в периферийной стенке штока 90 поршня. Через комбинацию прорези 328 и сквозного отверстия 330, созданного в периферийной стенке штока 90 поршня, с созданием трения проходит удлиненный штифт 332, делающий возможным осевое перемещение толкателя 30 и одновременно предотвращающий поворот штока 90 поршня.

Вместе с приведенным выше рассмотрением различных известных вариантов, в этом изобретении приводится описание нескольких вариантов соединения 400 для компенсации отпускания пневматического тормоза, предназначенного для компенсации отпускающего перемещения толкателя 30а, которое будет подробно здесь описано, и ручного механизма 600 высвобождения тормоза, подробности которого также здесь указаны. Если обратиться к Фиг.13 и 14, на них изображен вариант соединения или приспособления 400 для компенсации отпускания пневматического тормоза, предназначенного для компенсации отпускающего или углового перемещения толкателя 30а. В изображенном варианте толкатель 30а представляет собой цельный стержень в виде одной детали с внешней или первой резьбой 112а для обеспечения сопряжения с внутренней или второй резьбой 118а в осевом отверстии 116а храпового колеса 114а. Таким образом, цельный толкатель 90, имеющий резьбу, занял место толкателя 30 из двух деталей, содержащего шток 90 поршня и вытянутый упор 326, которые рассмотрены ранее с использованием Фиг.8. Храповое колесо 114а и удерживающая собачка 128а аналогичны храповому колесу 114 и удерживающей собачке 128, которые показаны и рассмотрены с использованием Фиг.8.

Кроме того, приспособление или соединение 400 для компенсации отпускания пневматического тормоза содержит винтовое соединение 402 для преобразования вращательного движения в поступательное линейное перемещение за счет изменения угла наклона толкателя 30а, без вызова заклинивания винтового резьбового соединения между толкателем 30а и храповым колесом 114а. В изображенном варианте винтовое соединение 402 содержит пару подшипников 115а для содействия вращению храпового колеса 114а. Пара подшипников 115а содержит первый или внутренний подшипник 115а(1) и второй или внешний подшипник 115а(2). Первый или внутренний подшипник 115а(1) расположен на храповом колесе 114а между этим колесом и вторым концом 74 корпуса 72. Как описано ранее с использованием Фиг.8, второй конец 74 корпуса 72 образован первым элементом 74а и вторым элементом 74b, закрепленным на определенном расстоянии от первого элемента 74а, причем храповое колесо 114а и удерживающая собачка 128а установлены между первым и вторым элементами 74а и 74b. Первый и второй элементы 74а и 74b сболчены вместе, при этом первый элемент 74а дополнительно приспособлен для сболчивания с фланцем 72а корпуса 72, который показан на Фиг.8. Опорой первому подшипнику 115а(1) служит сферическое соединение 421, включающее кольцевой внутренний элемент 404 качения, или первый кольцевой внутренний элемент 404 качения, и кольцевой внешний элемент 414 качения, или первый кольцевой внешний элемент 414 качения. Кольцевой внутренний элемент 404 качения имеет первую сторону 406, посаженную на храповое колесо 114а, и противоположную вторую сторону 408, образующую дорожку качения или канавку 410 для шариков 412 первого подшипника 115а(1). Кольцевой внешний элемент 414 качения имеет первую сторону 416, образующую коническую кольцевую поверхность 418, взаимодействующую с шариками 412 первого подшипника 115а(1), чтобы обеспечить угловое перемещение винтового соединения 402 относительно второго элемента 74b второго конца 74 корпуса 72. Противоположная вторая сторона 420 кольцевого внешнего элемента 414 качения является в общем плоской и посажена на внутреннюю поверхность 422 второго элемента 74b второго конца 74 корпуса 72.

Второму или внешнему подшипнику 115а(2) с внешней стороны служит опорой кольцевой составной элемент 424 качения, образованный кольцевым внутренним, как правило, металлическим элементом 426 качения, соединенным, как правило, посредством адгезива, с кольцевым внешним, упруго деформируемым или резиновым элементом 428. Кольцевой внутренний элемент 426 качения можно считать вторым кольцевым внутренним элементом 426 качения, а кольцевой внешний элемент можно считать вторым кольцевым внешним элементом или вторым кольцевым внешним элементом 428 качения. Составной элемент 424 качения поддерживает второй подшипник 115а(2), при этом кольцевой внутренний элемент 424 качения взаимодействует со вторым подшипником 115а(2) и образует дорожку качения или канавку 430 для шариков 432 второго подшипника 115а(2), а кольцевой внешний элемент 428 имеет плоскую поверхность 434, посаженную на внутреннюю поверхность или стенку 436 первого элемента 74а второго конца 74 корпуса 72. Упруго деформируемый или резиновый материал кольцевого внешнего элемента 428 допускает угловое перемещение винтового соединения 402 относительно первого элемента 74а второго конца 74 корпуса 72. При описанной выше конструкции винтового соединения 402 отпускающее или угловое перемещение цельного толкателя 30а компенсируется винтовым соединением 402 с любой стороны храпового колеса 114а, что позволяет ограничить возможность заклинивающего сцепления между внешней резьбой 112а на толкателе 30а и внутренней резьбой 118а в осевом отверстии 116а храпового колеса 114а. В итоге винтовое соединение 402 может поворачиваться за счет изменения угла наклона, без вызова заклинивания винтового резьбового соединения между толкателем 30а и храповым колесом 114а. Кольцевой внешний элемент 428 внешнего составного элемента 410 качения, как правило, связан посредством адгезива с плоской поверхностью внутреннего элемента 426 качения и желательно представляет собой резиновую прокладку, которая допускает сжатие и, в свою очередь, поворот винтового соединения 402 за счет изменения угла наклона. Как показано на Фиг.13 и 14, дорожка качения или канавка 438 для шариков 432 второго подшипника 115а(2) создана на стороне храпового колеса 114а, обращенной наружу, чтобы служить опорой второму или внешнему подшипнику 115а(2) на противоположной стороне.

Если обратиться к Фиг.15 – Фиг.17, на них показан другой вариант приспособления или соединения 400 для компенсации отпускания пневматического тормоза, который обеспечивает два сферических соединения 440, 480 для преобразования вращательного движения в поступательное линейное перемещение за счет изменения угла наклона толкателя 30а, без вызова заклинивания винтового резьбового соединения между толкателем 30а и храповым колесом 114а. Сферические соединения 440, 480 расположены с противоположных сторон храпового колеса 114а, которое, опять же, находится в сопряжении по резьбе с цельным толкателем 30а в виде одной детали, как и в варианте, описанном выше с использованием Фиг.12 и 13. Первое или внутреннее сферическое соединение 440 содержит первый или внутренний подшипник 115а(1), опорой внутренней стороне которого служит кольцевой внутренний элемент 442 качения, или первый кольцевой внутренний элемент 442 качения, и опорой внешней стороне которого служит кольцевой внешний элемент 444 качения, или первый кольцевой внешний элемент 444 качения. Кольцевой внутренний элемент 442 качения имеет первую сторону 446, посаженную на храповое колесо 114а, и вторую сторону 448, которая образует дорожку качения или канавку 450 для шариков 452 первого или внутреннего подшипника 115а(1). Кольцевой внешний элемент 444 качения имеет первую сторону 454, которая образует дорожку качения или канавку 456 для шариков 452 первого или внутреннего подшипника 115а(1), и вторую сторону 458, образующую первую профилированную или вогнутую или тарельчатую кольцевую поверхность 460. Вогнутая поверхность 460 взаимодействует с кольцевым внешним элементом 462, или первым кольцевым внешним элементом 462. Более конкретно, кольцевой внешний элемент 462 имеет первую сторону 464, образующую вторую профилированную или выпуклую поверхность 466, выполненную такой формы, которая делает возможным сопряжение с вогнутой поверхностью 460 на второй стороне 458 кольцевого внешнего элемента 444 качения ответным образом. Кольцевой внешний элемент 462, кроме того, имеет вторую, плоскую сторону 468, посаженную на внутреннюю поверхность 422 второго элемента 74b второго конца 74 корпуса 72. Выпукло-вогнутое (например, охватываемая деталь – охватывающая деталь) сопряжение между кольцевым внешним элементом 444 качения и кольцевым внешним элементом 462 позволяет первому или внутреннему сферическому соединению 420 преобразовывать вращательное движение в поступательное линейное перемещение за счет изменения угла наклона, без вызова заклинивания винтового резьбового соединения между толкателем 30а и храповым колесом 14а.

Второе или внешнее сферическое соединение 480 в общем представляет собой зеркальное отображение первого или внутреннего сферического соединения 440. Второе или внешнее сферическое соединение 480 содержит второй или внешний подшипник 115а(2), опорой внутренней стороне которого служит кольцевой внутренний элемент 482 качения, или второй кольцевой внутренний элемент 482 качения, и опорой внешней стороне которого служит кольцевой внешний элемент 484 качения, или второй кольцевой внешний элемент 484 качения. Кольцевой внутренний элемент 482 качения имеет первую сторону 486, посаженную на храповое колесо 114а, и вторую сторону 488, которая образует дорожку качения или канавку 490 для шариков 492 второго или внешнего подшипника 115а(2). Кольцевой внешний элемент 484 качения имеет первую сторону 494, которая образует дорожку качения или канавку 496 для шариков 492 второго или внешнего подшипника 115а(2), и вторую сторону 498, образующую выпуклую поверхность 500. Выпуклая поверхность 500 взаимодействует с кольцевым внешним элементом 502, или вторым кольцевым внешним элементом 502. Более конкретно, кольцевой внешний элемент 502 имеет первую сторону 504, образующую тарельчатую, вогнутую или третью профилированную поверхность 506, выполненную такой формы, которая делает возможным сопряжение с противоположной выпуклой или четвертой профилированной поверхностью 500 на второй стороне 498 кольцевого внешнего элемента 484 качения ответным образом. Кольцевой внешний элемент 502, кроме того, имеет вторую, плоскую сторону 508, посаженную на внутреннюю поверхность или стенку 436 (см. Фиг.13 и 14) первого элемента 74а второго конца 74 корпуса 72. Выпукло-вогнутое (например, охватываемая деталь – охватывающая деталь) сопряжение между кольцевым внешним элементом 484 качения и кольцевым внешним элементом 502 позволяет второму или внешнему сферическому соединению 440 преобразовывать вращательное движение в поступательное линейное перемещение за счет изменения угла наклона, без вызова заклинивания винтового резьбового соединения между толкателем 30а и храповым колесом 114а. В приведенных выше вариантах, показанных на Фиг.13 – Фиг.17, второй элемент 74b второго конца 74 корпуса 72 может быть заключен внутри оболочки 510 корпуса, имеющей ободок или фланец 512, посаженный на и прикрепленный к первому элементу 74а корпуса 72.

На Фиг.18 показан другой вариант тормозной рычажной передачи 10, который аналогично варианту, показанному на Фиг.1 – Фиг.3, содержит триангель 12а, включающий элемент 14а, работающий на сжатие, элемент 16а, работающий на растяжение, и распорный элемент 18а. Противоположные концы элемента 14а, работающего на сжатие, и элемента 16а, работающего на растяжение, могут быть жестко соединены вместе обычным образом. На соответствующих концах триангеля 12а установлены тормозные головки 22а. В месте приблизительно посередине между их противоположными концами элемент 14а, работающий на сжатие, и элемент 16а, работающий на растяжение, триангеля 12а расположены на таком расстоянии друг от друга, которого достаточно для того, чтобы обеспечить соединение с распорным элементом 18а. Рычаг 24а, прикладывающий усилие, шарнирно соединен посредством штифта 27а с распорным элементом 18а. Один конец рычага 24а, прикладывающего усилие, соединен с элементом, передающим усилие (не показан), который может иметь вид автоматического регулятора рычажной передачи. Противоположный конец рычага 24а, прикладывающего усилие, соединен с регулятором давления исполнительного механизма 70а тормоза через рассмотренный выше толкатель 30а посредством штифта 31а.

Как и в случае варианта, описанного ранее с использованием Фиг.7 – Фиг.9 и 11, обеспечен пневматический цилиндр 160а. Пневматический цилиндр 160а аналогичен пневматическому цилиндру 160, рассмотренному ранее. В представленном варианте цилиндр 160а установлен на исполнительном механизме 70а тормоза, например, установлен на монтажной пластине 514, закрепленной на исполнительном механизме 70а тормоза, например, посредством резьбовых крепежных средств. Пневматический цилиндр 160а имеет корпус 162а, узел 164 поршня (см. Фиг.10), шток 166а поршня, соединенный на первом его конце с первым концом узла 164 поршня и шарнирно соединенный на втором его конце с приблизительно срединной точкой задействующего рычага 130. Как и в ранее описанных вариантах, например, показанном на Фиг.8, задействующий рычаг 130 имеет первый конец 132, расположенный на втором конце 124 вала 120 и прикрепленный к нему для совместного поворота. Таким образом, рычаг 130 выполнен с возможностью поворачиваться в первом направлении поворота, когда ко второму его концу 134 прикладывают первую силу поворота, и с возможностью поворачиваться во втором направлении поворота, когда ко второму его концу 134 прикладывают вторую, противоположную силу поворота. Внутри корпуса 162а между его концом и вторым концом узла 164 поршня зажата пружина 168 (см. Фиг.10). При монтаже внутри железнодорожного вагона 2 (как показано на Фиг.1) узел 164 поршня и шток 166а поршня перемещаются в направлении, которое в общем перпендикулярно направлению перемещения толкателя 30а, а также оси вращения храпового колеса 114а и оси поворота удерживающей собачки 128а, как показано, например, на Фиг.13 – Фиг.17.

Если обратиться к Фиг.18 – Фиг.22, на них показан другой вариант механизма 600 высвобождения парковочного тормоза с ручным приводом, который механически связан с пневматическим цилиндром 160а для ручного высвобождения толкателя 30а. Механизму 600 высвобождения с ручным приводом служит опорой монтажная пластина 602, закрепленная на верхнем конце монтажной пластины 514 исполнительного механизма. Монтажная пластина 602 может быть заключена внутри части 604 корпуса, чтобы заключить внутри механические компоненты механизма 600 высвобождения с ручным приводом. Элемент 602 в виде пластины закреплен на монтажной пластине 514, служащей опорой пневматическому цилиндру 160а. Элемент 602 в виде пластины образует отверстие 606, делающее возможным прохождение через него второго конца 134 задействующего рычага 130.

С монтажной пластиной 602 через штифт 610 шарнира, расположенный на этой пластине, шарнирно соединен механизм 608 подпружиненного рычажного звена. Механизм 608 рычажного звена содержит рычажное звено 612, с возможностью поворота установленное на штифте 610 шарнира, и, кроме того, содержит пружину 614 кручения, также установленную на штифте 610 шарнира. Пружина 614 кручения имеет концевой витой элемент 616, сцепленный с ограничительным штифтом 618, прикрепленным к монтажной пластине 602. Пружина 614 кручения имеет второй концевой витой элемент (не показан), сцепленный с рычажным звеном 612, в результате чего инициированное перемещение рычажного звена 612 вокруг шарнира запасает энергию в пружине 614 кручения, и высвобождение рычажного звена 612 высвобождает эту энергию для возврата рычажного звена 612 в нейтральное положение. Рычажное звено 612 содержит переднюю выступающую часть 620 достаточной длины для контакта со вторым концом 134 задействующего рычага 130, и заднюю выступающую часть 622. Рычажное звено 612, кроме того, образует прорезь 624, созданную между двумя элементами 626, 628 прорези. Расположенный спереди элемент 626 прорези контактирует с ограничительным штифтом 618 для удержания рычажного звена 612 в нейтральном положении, в то время как расположенный сзади элемент 628 прорези контактирует с ограничительным штифтом 618, когда задействуется связанный с этим звеном тросовый механизм 630 высвобождения, описанный ниже, для предотвращения избыточного поворота рычажного звена 612.

Перемещение рычажного звена 612 на шарнире может быть реализовано с любой стороны триангеля 12а посредством соответствующих тросовых механизмов 630 высвобождения, или первого и второго тросовых механизмов 630 высвобождения, которые идентичны по конструкции и функционированию, с единственным различием в месте, где соответствующие тросовые механизмы 630 высвобождения прикреплены к рычажному звену 612. Каждый тросовый механизм 630 высвобождения содержит трос 632 высвобождения, имеющий рукоятку 634 оператора, один конец которой закреплен, и второй конец которой прикреплен к рычажному звену 612. Трос 632 высвобождения проходит через отверстие (не показано) в прямостоящем элементе 636 в виде пластины, связанном с тормозной головкой 22а или отлитом заодно с ней. Рукоятка 634 оператора ограничивает вытягивание троса 632 высвобождения через элемент 636 в виде пластины. В отверстии элемента 636 в виде пластины может быть обеспечена монтажная втулка или подобный цилиндрический конструктивный элемент (не показан), который закреплен внутри этого отверстия посредством механических крепежных средств 638, при этом трос 632 высвобождения проходит через монтажную втулку и т.д.

Противоположный конец 640 троса 632 высвобождения может быть прикреплен посредством подходящего механического крепежного средства 642 к рычажному звену 612. На виде, приведенном на Фиг.18, в правостороннем тросовом механизме 630 высвобождения конец 640 троса 632 высвобождения прикреплен посредством механического крепежного средства 642 к рычажному звену в положении сзади или позади штифта 610 шарнира на задней выступающей части 622 рычажного звена 612. Кроме того, на виде, приведенном на Фиг.18, в левостороннем тросовом механизме 630 высвобождения конец 640 троса 632 высвобождения прикреплен посредством механического крепежного средства 642 к рычажному звену 612 в положении спереди штифта 610 шарнира и рядом с передней выступающей частью 620. Опорой тросу 632 высвобождения вблизи от конца 640 служит прямостоящий элемент 644, связанный с верхней поверхностью 646 монтажной пластины 602 или выполненный с ней как единое целое. Трос 632 высвобождения проходит через гильзу или подобный цилиндрический конструктивный элемент 648, расположенный в отверстии (не показано) в кронштейне 644 и зафиксированный в отверстии кронштейна 644 посредством подходящих механических крепежных средств 650. На верхней поверхности 646 монтажной пластины 602 могут также быть обеспечены опорные штыри 652, например, на углах монтажной пластины 602, чтобы служить опорой части 604 корпуса на монтажной пластине 602.