Магнитный носитель и двухкомпонентный проявитель - RU2477506C2

Код документа: RU2477506C2

Чертежи

Описание

Область техники

Данное изобретение относится к магнитному носителю и двухкомпонентному проявителю, применяемым для электрофотографического способа, способа электростатической записи и способа электростатической печати.

Уровень техники

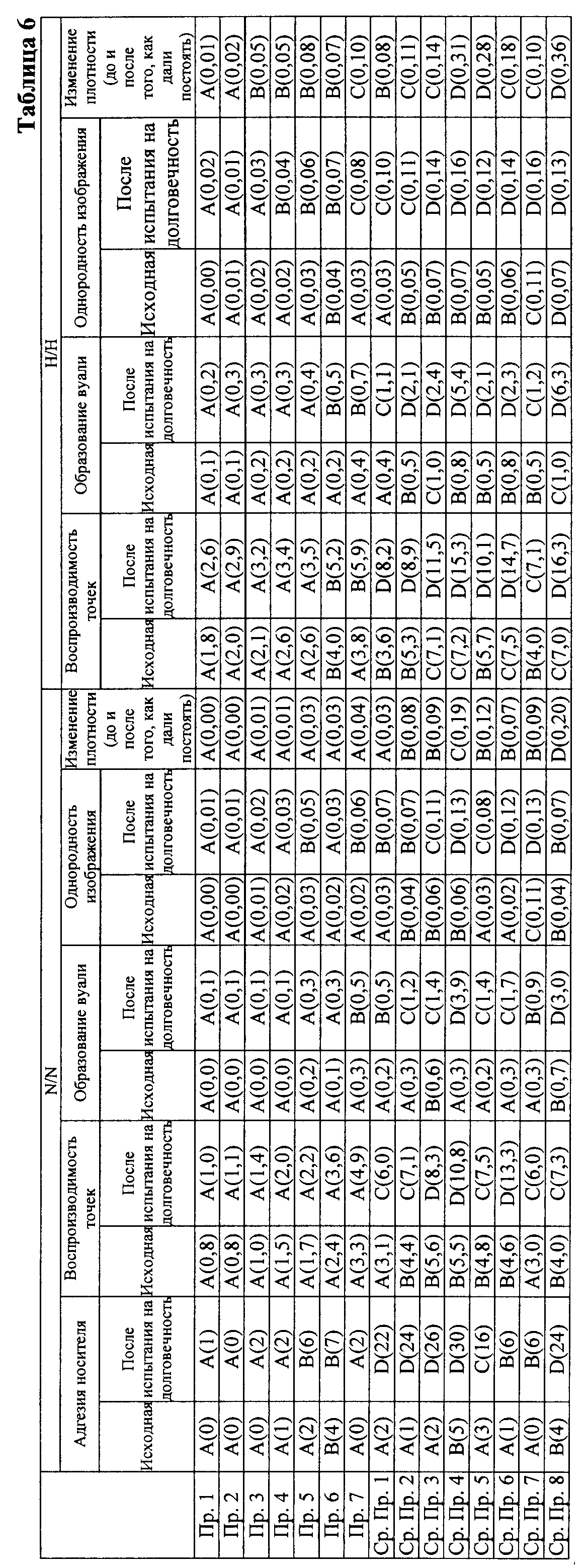

В качестве носителя традиционно использовали, например, ферритовый носитель, содержащий тяжелый метал. Однако такой носитель имеет высокую плотность, а также большую намагниченность насыщения, и поэтому магнитная щетка становится такой жесткой, что могут легко произойти ухудшение проявителя, такое как потерянный носитель, и ухудшение внешней добавки для тонера.

Соответственно, чтобы снизить удельный вес, предложен носитель, имеющий поверхность, обладающую очень малыми неровностями, и внутреннюю структуру, обладающую множеством мелких пустот (см. публикацию заявки на патент Японии № Н 08-050377). Вышеуказанный носитель сохраняет способность к зарядке, потому что поверхность носителя всегда сошлифовывается в проявочном блоке, тем самым обнажая вновь образуемую поверхность носителя. Однако сошливовываемые таким образом носители увеличиваются в проявителе в течение долгосрочного применения, тем самым снижая текучесть проявителя, а это, в свою очередь, вызывает колебание плотности изображения (уменьшение однородности изображения) и в некоторых случаях образование вуали.

Предложен смолонаполненный ферритовый носитель, получаемый путем заполнения смолой пустот феррита, имеющего пористость от 10 до 60% и сообщающуюся (взаимосвязанную) пористость от 1,8 до 4,0 (см. публикацию заявки на патент Японии №2006-337579). Хотя вышеуказанный носитель имеет сниженный удельный вес, за счет управления структурой пустот получается повышенная долговечность. Однако на поверхности носителя после проявления тонера имеет место локальное различие в количестве электрического заряда, что вызывает колебание плотности и в некоторых случаях снижение воспроизводимости точек, и поэтому имелось пространство для усовершенствования такого носителя.

Соответственно, предложен носитель, имеющий пространственно-слоистую структуру, в которой слой смолы и слой феррита присутствуют попеременно (см. публикацию заявки на патент Японии №2007-057943). Вышеуказанный носитель имеет стабильную способность к зарядке за счет свойств, подобных конденсатору. Вместе с тем, слоистая структура настолько плотна, что заполнение части пустот, находящихся около центра вещества сердцевины, смолой склонно быть неудовлетворительным. В результате, возникал случай, когда часть магнитного носителя разрушалась при долгосрочном применении, приводя к адгезии носителя. Помимо этого, носитель избыточно заряжается из-за присутствия пустот, и поэтому сохраняется потребность в стабильном получении высококачественного изображения.

Раскрытие изобретения

Задача данного изобретения состоит в том, чтобы разработать магнитный носитель и двухкомпонентный проявитель, которые не страдают такими проблемами, как указано выше. В частности, задача данного изобретения состоит в том, чтобы разработать магнитный носитель и двухкомпонентный проявитель, дающие высококачественное изображение без колебания плотности, без появления вуали или адгезии носителя, а также обладающие превосходной воспроизводимостью точек даже при долгосрочном применении.

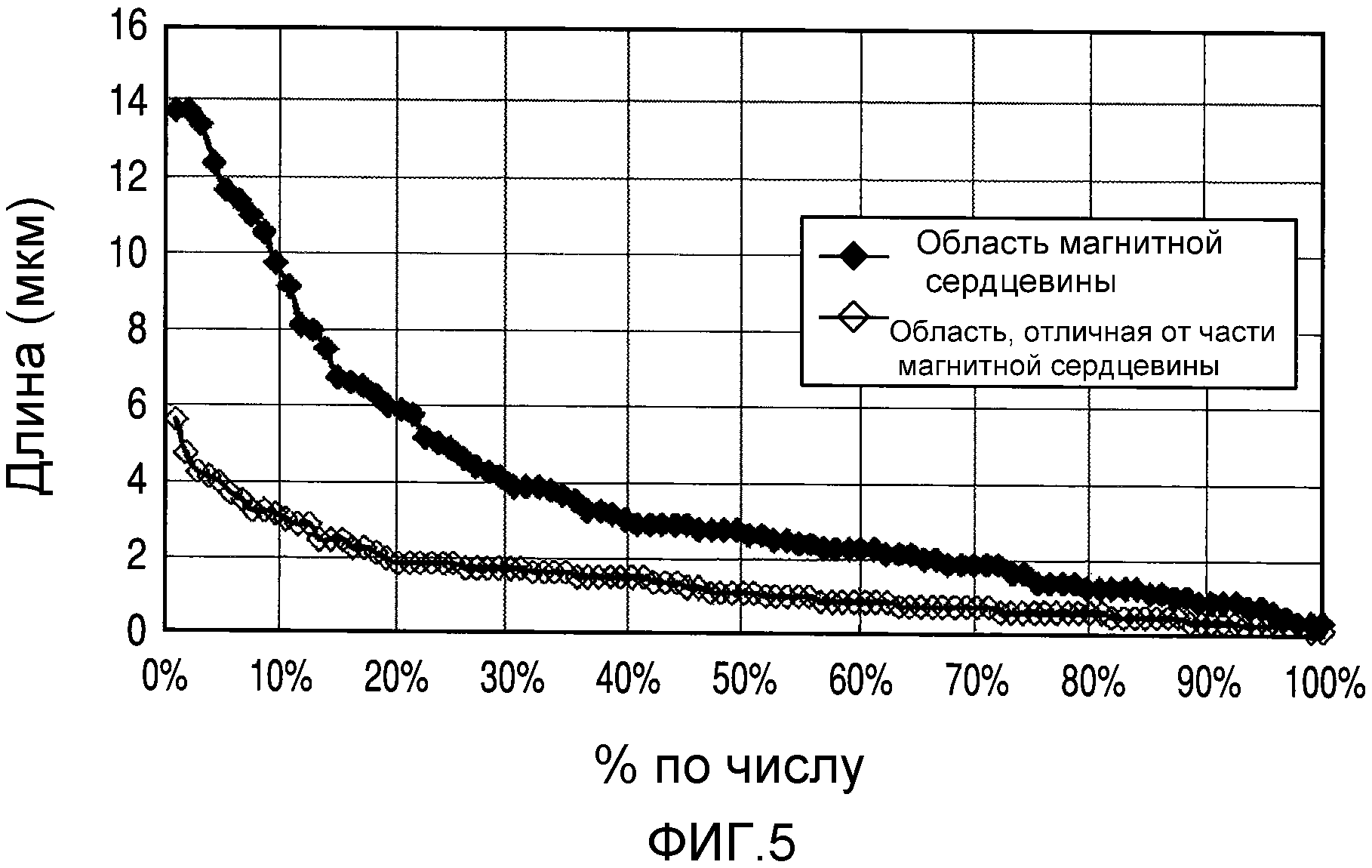

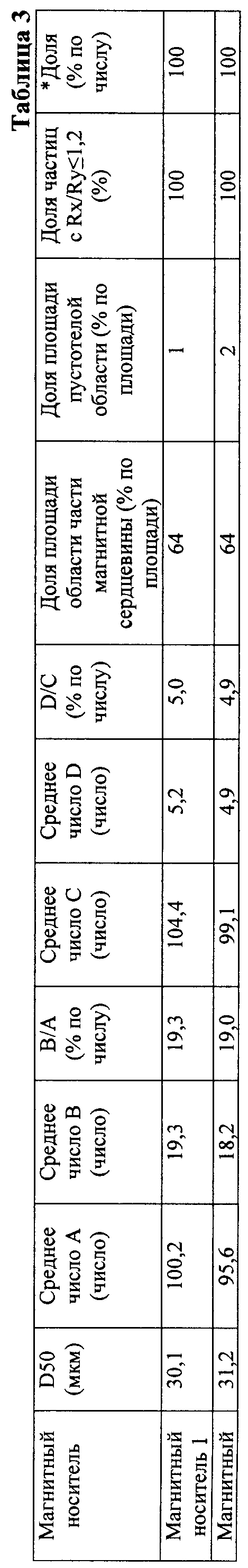

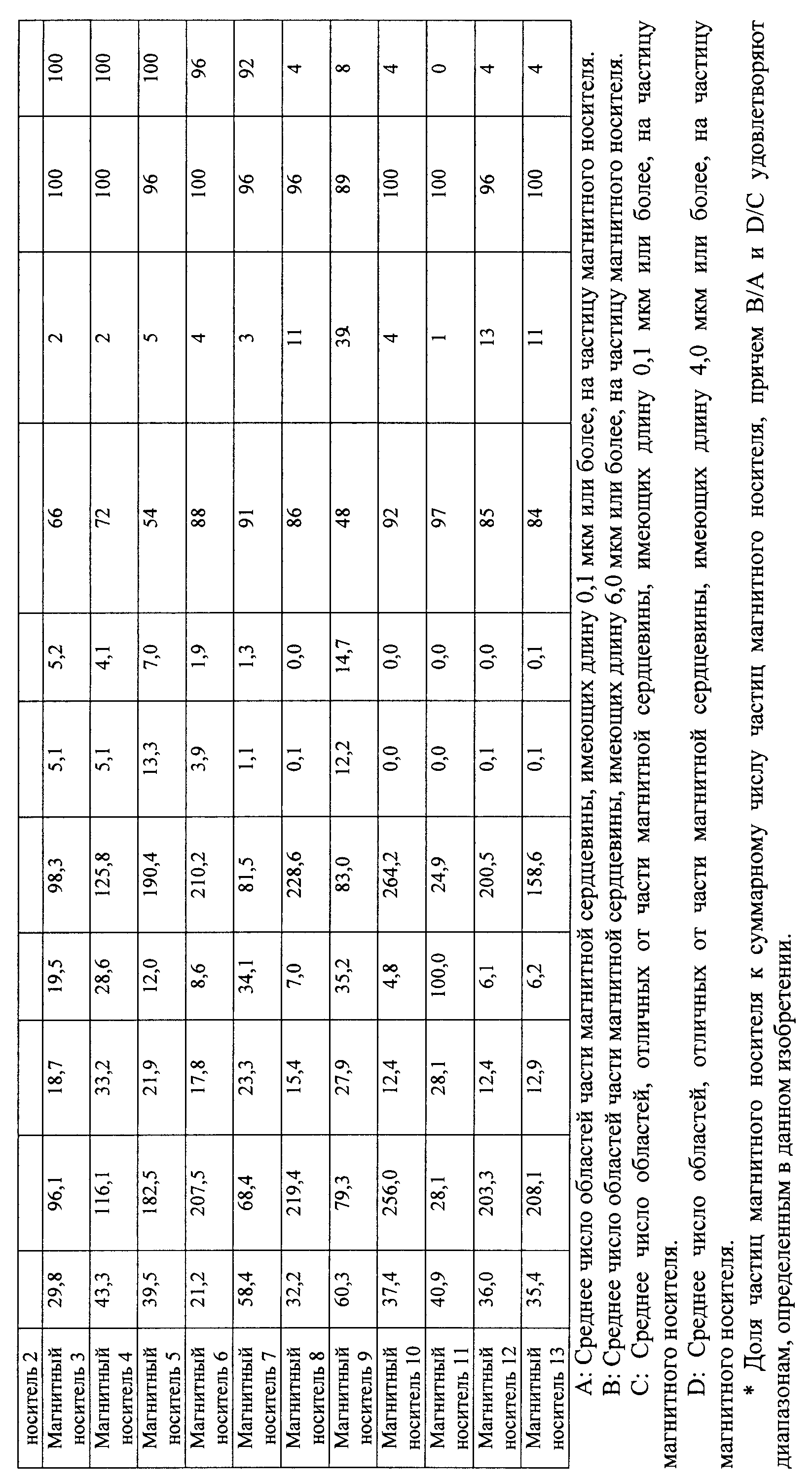

Данное изобретение относится к магнитному носителю, имеющему частицы магнитного носителя, полученные путем заполнения пор частиц пористой магнитной сердцевины смолой, отличающемуся тем, что магнитный носитель содержит 80% по числу или более частиц магнитного носителя, удовлетворяющих нижеследующим (а) и (b), когда 18 прямых линий, проходящих через опорную точку поперечного сечения частицы магнитного носителя, проведены с интервалами 10° в полученном в отраженных электронах изображении поперечного сечения частицы магнитного носителя, сфотографированной с помощью сканирующего электронного микроскопа:

(a) число областей части магнитной сердцевины, имеющих длину 6,0 мкм или более, на упомянутых прямых линиях составляет от 5,0 до 35,0% по числу (включительно) относительно числа областей части магнитной сердцевины, имеющих длину 0,1 мкм или более, на упомянутых прямых линиях, и

(b) число областей, отличных от части магнитной сердцевины, имеющих длину 4,0 мкм или более, на упомянутых прямых линиях составляет от 1,0 до 15,0% по числу (включительно) относительно числа областей, отличных от части магнитной сердцевины, имеющих длину 0,1 мкм или более, на упомянутых прямых линиях.

Кроме того, данное изобретение относится к двухкомпонентному проявителю, содержащему магнитный носитель и тонер, отличающемуся тем, что магнитный носитель является вышеуказанным магнитным носителем.

За счет использования магнитного носителя по данному изобретению можно стабильно формировать высокоточное и тонкое изображение. В частности, можно получать высококачественное изображение без колебания плотности, без появления вуали или адгезии носителя, а также имеющее превосходную воспроизводимость точек даже при долгосрочном применении.

Краткое описание чертежей

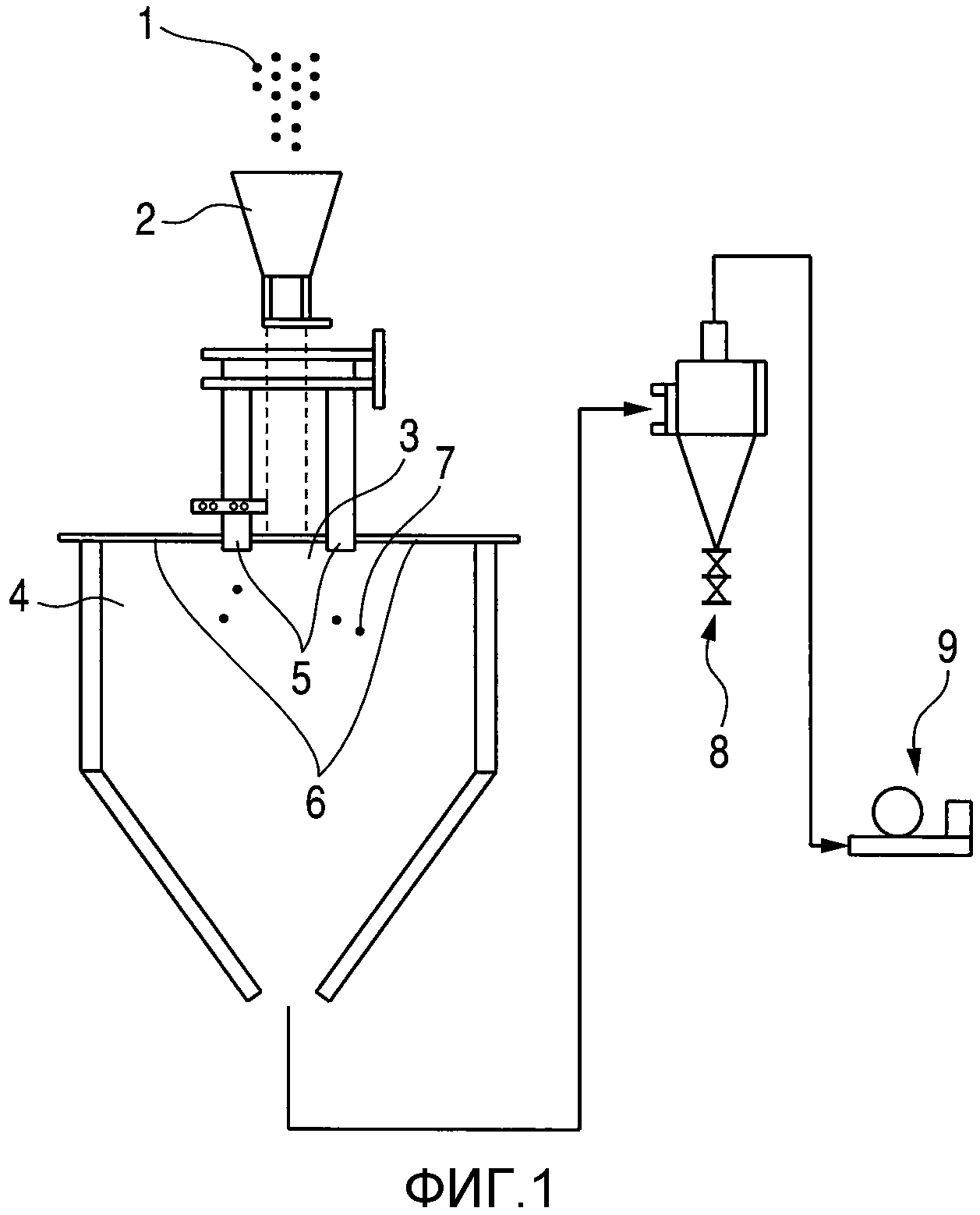

Фиг.1 представляет собой схематический вид устройства модификации поверхности;

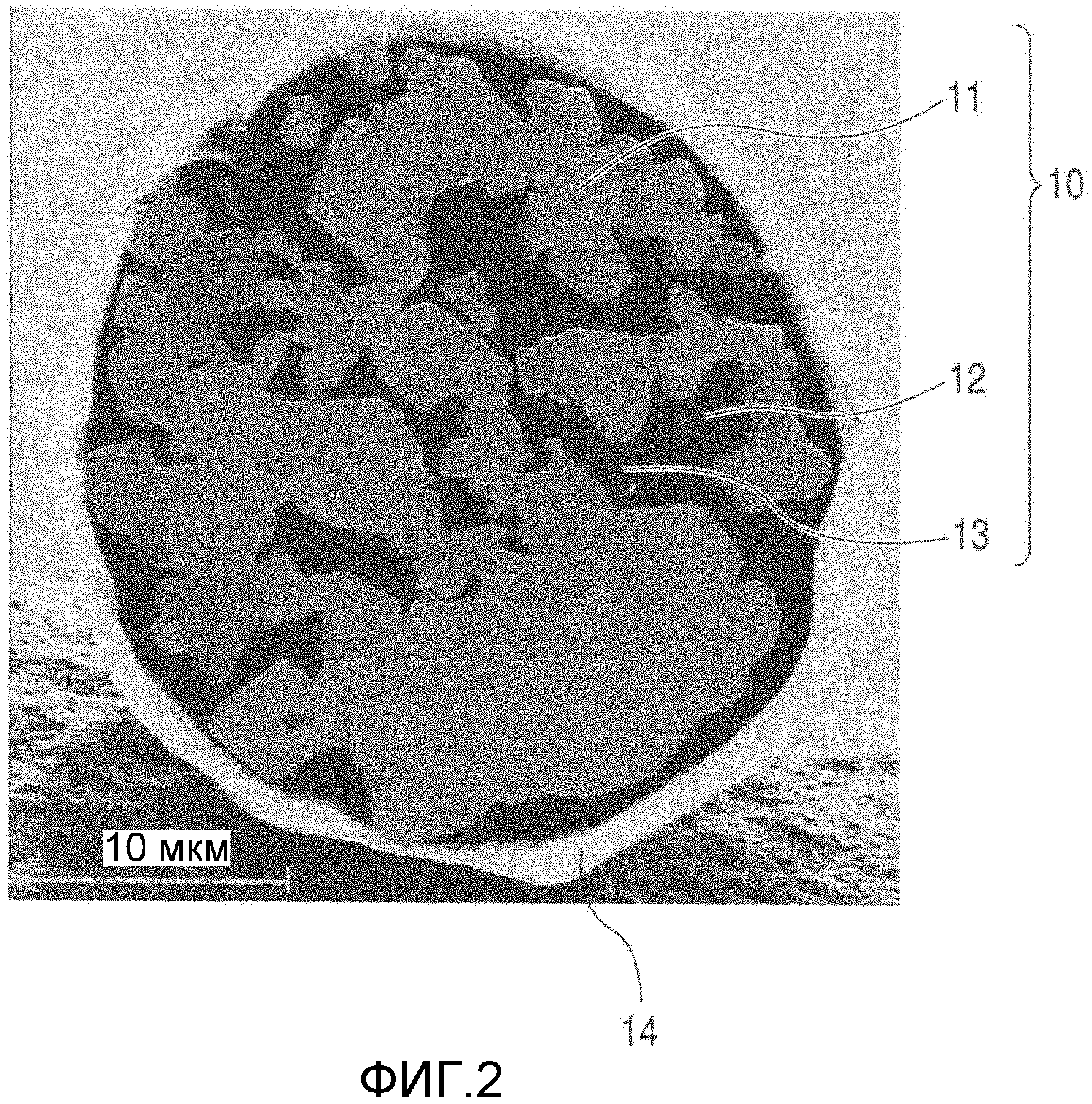

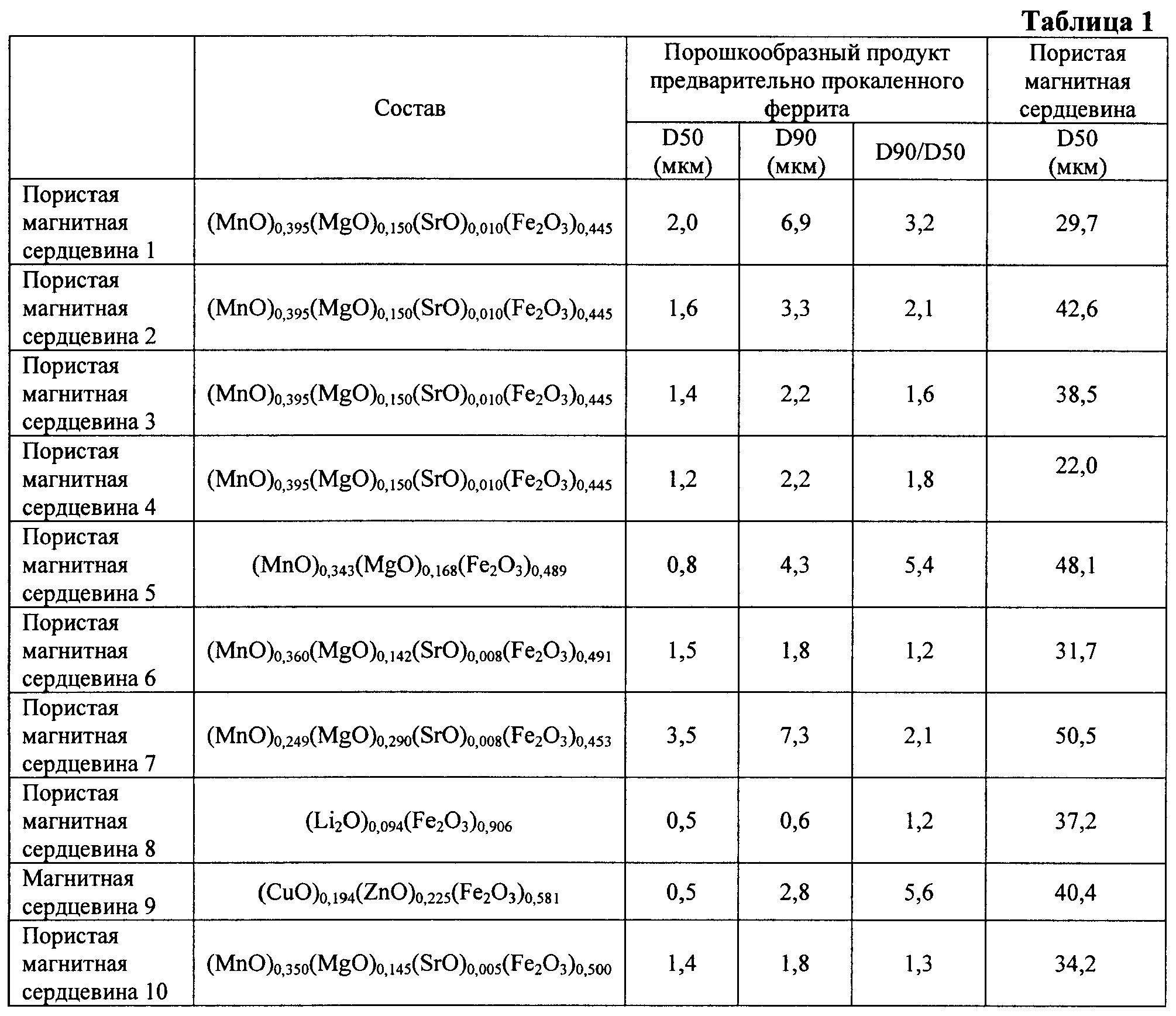

Фиг.2 представляет собой один пример поперечного сечения частицы магнитной сердцевины по данному изобретению;

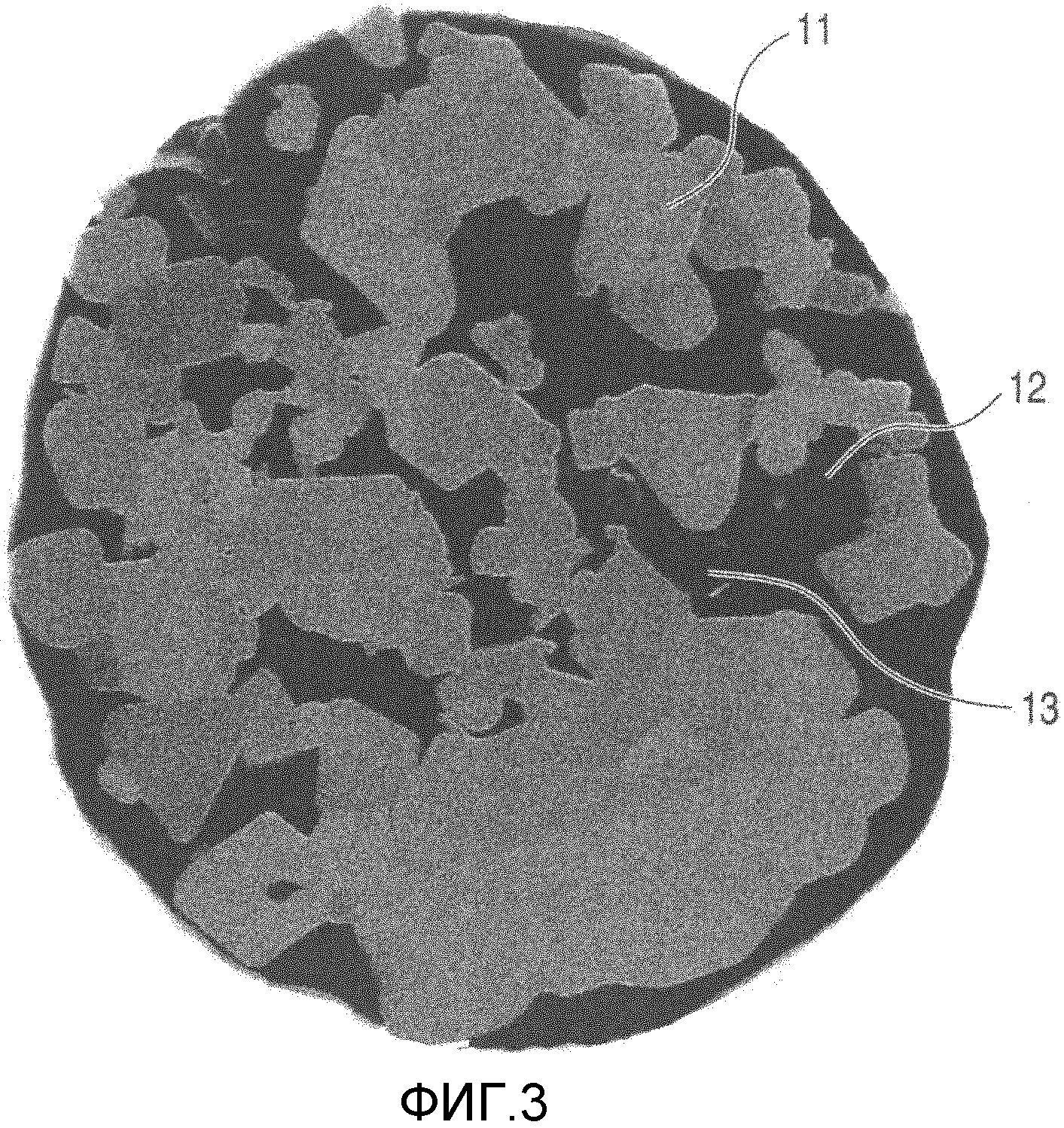

Фиг.3 представляет собой один пример полученного в отраженных электронах с помощью СЭМ изображения с обозначением только области обработанного поперечного сечения частицы магнитного носителя по данному изобретению;

Фиг.4 представляет собой схематический вид одного примера измерения области части магнитной сердцевины и областей, отличных от части магнитной сердцевины, в поперечном сечении частицы магнитного носителя по данному изобретению; и

Фиг.5 представляет собой один пример, показывающий распределение длины и чисел (% по числу), полученных путем измерения областей части магнитной сердцевины, имеющих длину 0,1 мкм или более, и областей, отличных от части магнитной сердцевины, имеющих длину 0,1 мкм или более, в поперечном сечении частицы магнитного носителя по данному изобретению.

Лучшие варианты осуществления изобретения

Когда проводят проявление тонером, внутри магнитного носителя остается противоположный электрический заряд, имеющий полярность, противоположную заряду тонера. Эта часть с накопленным противоположным электрическим зарядом обладает высокой силой адгезии с тонером, который не будет легко соскакивать с частиц магнитного носителя. Соответственно, места зарядки на поверхности частиц магнитного носителя уменьшаются, что приводит к большому снижению способности к зарядке в качестве магнитного носителя. Кроме того, тонер, проявление которым осуществлено на носителе электростатического изображения, притягивается обратно к носителю проявителя противоположным электрическим зарядом, что приводит к ухудшению проявочных свойств тонера.

Чтобы предотвратить это явление, необходимо, чтобы противоположный электрический заряд магнитного носителя плавно стекал на носитель проявителя через магнитный носитель. При этом способность оттягивать тонер обратно, как указано выше, исключается, и поэтому могут быть получены превосходные проявочные свойства.

Однако, если магнитный носитель, имеющий частицу сердцевины с низким сопротивлением, использовали просто для того, чтобы обеспечить сток противоположного электрического заряда, то в некоторых случаях электростатическое скрытое изображение на носителе электростатического изображения и проявленное тонером изображение возмущены. Это обусловлено тем, что сопротивление магнитного носителя настолько мало, что происходит утечка электрического заряда между носителем электростатического изображения и носителем проявителя за счет формирования цепочки магнитного носителя, образующейся на носителе проявителя, а это, в свою очередь, ведет к возмущению электростатического скрытого изображения и проявленного тонером изображения. Чтобы улучшить проявочные свойства без возмущения электростатического скрытого изображения, важно управлять электрическими свойствами носителя таким образом, чтобы обеспечить сток противоположного электрического заряда на носитель проявителя без утечки электрического заряда между носителем проявителя и носителем электростатического изображения.

Ввиду вышеизложенного, авторы данного изобретения обнаружили, что в частицах магнитного носителя, полученных путем заполнения пор пористой магнитной сердцевины смолой, вышеуказанные проблемы можно было решить путем управления состоянием существования части магнитной сердцевины и части смолы внутри частиц. В частности, магнитный носитель, имеющий частицы магнитного носителя, полученные путем заполнения пор пористой магнитной сердцевины смолой, должны удовлетворять нижеследующему. А именно, на 18 проведенных с интервалами 10° прямых линиях, которые проходят через опорную точку поперечного сечения частицы магнитного носителя в полученном в отраженных электронах изображении поперечного сечения частицы магнитного носителя, сфотографированной с помощью сканирующего электронного микроскопа, число областей части магнитной сердцевины, имеющих длину 6,0 мкм или более, составляет от 5,0 до 35,0% по числу (включительно) относительно суммарного числа областей части магнитной сердцевины, имеющих длину 0,1 мкм или более, а число областей, отличных от части магнитной сердцевины, имеющих длину 4,0 мкм или более, составляет от 1,0 до 15,0% по числу (включительно) относительно суммарного числа областей, отличных от части магнитной сердцевины, имеющих длину 0,1 мкм или более. Управляя внутренней структурой магнитного носителя таким образом, как указано выше, можно получить магнитный носитель с превосходными проявочными свойствами без возмущения электростатического скрытого изображения из-за утечки, как упоминалось выше. Хотя доскональная причина этого еще не ясна, авторы данного изобретения предполагают, что суть дела в следующем.

Во время формирования изображения множество частиц магнитного носителя образуют цепочку в состоянии контакта «точка с точкой» на носителе проявителя. В частности, в области проявки, где происходит проявка тонером на носитель электростатического изображения, частицы магнитного носителя выстраиваются по почти прямой линии вдоль магнитной силовой линии. При этом каждая частица магнитного носителя приходит в контакт с соседними с ней частицами магнитного носителя в двух точках (на двух полюсах). Прямая линия, соединяющая эти точки контакта (прямая линия, соединяющая эти два полюса), является диаметром частицы магнитного носителя. Обычно электрический заряд течет по этой диаметральной линии, которая является кратчайшим путем.

В данном случае частица пористой магнитной сердцевины является связанным телом из зерен (спеченной первичной частицей), полученным путем спекания различных мелких частиц при высокой температуре. Это связанное тело из зерен соответствует области части магнитной сердцевины частицы магнитного носителя. Состояние этого тела сильно влияет на прочность и электрические свойства в качестве носителя. Вышеуказанный противоположный электрический заряд течет через область части магнитной сердцевины внутри частицы магнитного носителя. В случае частицы пористой магнитной сердцевины, которая была предложена ранее, контактирующая площадь зерен мала, поскольку зерна малы, и поэтому адгезия среди зерен является низкой. Соответственно, электрический заряд не может плавно течь среди зерен, вследствие чего противоположный электрический заряд остается внутри носителя, приводя к оттягиванию тонера обратно, что, в свою очередь, в некоторых случаях вызывает трудность проявления тонером.

Чтобы решить эту проблему, необходимо сделать перенос электрического заряда среди зерен плавным, делая относительно крупными зерна в частице пористой магнитной сердцевины и управляя связыванием таким образом, чтобы гарантировать большую площадь контакта между зернами.

В результате исследования, основанного на вышеуказанном открытии, было обнаружено, что плавный перенос противоположного электрического заряда среди зерен и превосходные проявочные свойства можно было получить, управляя на 18 прямых линиях, проходящих через опорную точку поперечного сечения частицы магнитного носителя и проведенных с интервалами 10°, числом областей части магнитной сердцевины, имеющих длину 6,0 мкм или более, так, чтобы оно составляло от 5,0 до 35,0% по числу (включительно). Предпочтительнее, число областей части магнитной сердцевины, имеющих длину 6,0 мкм или более на этих прямых линиях, составляет от 10,0 до 30,0% по числу (включительно). Кроме того, предпочтительно, чтобы не существовало области части магнитной сердцевины длиннее, чем 25,0 мкм.

Когда число областей части магнитной сердцевины, имеющих длину 6,0 мкм или более, составляет менее 5,0% по числу, противоположный электрический заряд с полярностью, противоположной полярности тонера, который остается внутри магнитного носителя, не может плавно стекать с поверхности магнитного носителя, что приводит к затрудненной проявке тонером. Когда число областей части магнитной сердцевины, имеющих длину 6,0 мкм или более, составляет более 35,0% по числу, легко происходит утечка электрического заряда посредством формирования цепочки магнитных носителей.

С другой стороны, чтобы предотвратить утечку электрического заряда между носителем электростатического изображения и носителем проявителя за счет формирования цепочки магнитного носителя, образующейся на носителе проявителя, важно состояние существования «области, отличной от части магнитной сердцевины». А именно, область, отличная от части магнитной сердцевины, соответствует порам частицы магнитной сердцевины, и в данном изобретении большинство этой области заполнено смолой. Электрический заряд в принципе не протекает через смолу, и поэтому утечке труднее возникнуть при большей доле пор в частице пористой магнитной сердцевины. Поэтому важно определить состояние существования области, отличной от части магнитной сердцевины, в поперечном сечении частицы носителя.

Соответственно, в частице носителя по данному изобретению число областей, отличных от части магнитной сердцевины, имеющих длину 4,0 мкм или более на 18 проведенных с интервалами 10° прямых линиях, которые проходят через опорную точку поперечного сечения частицы магнитного носителя, составляет от 1,0 до 15,0% по числу (включительно). Предпочтительнее, число областей, отличных от части магнитной сердцевины, имеющих длину 4,0 мкм или более, составляет от 2,0 до 10,0% по числу (включительно). Кроме того, предпочтительно, чтобы не существовало области, отличной от области части магнитной сердцевины, имеющей длину более 12,0 мкм.

Когда число областей, отличных от части магнитной сердцевины, имеющих длину 4,0 мкм или более, находится в пределах вышеуказанного диапазона, утечку электрического заряда между носителем электростатического изображения и носителем проявителя можно предотвратить даже при протекании противоположного электрического заряда.

Когда длина области, отличной от части магнитной сердцевины, меньше 4,0 мкм, расстояние между областями части магнитной сердцевины мало, и электрический ток течет также в области, отличной от части магнитной сердцевины, потому что область проявки находится в сильном электрическом поле, и поэтому подавление утечки становится трудным. В результате, течением электрического заряда невозможно управлять в достаточной мере.

Когда число областей, отличных от части магнитной сердцевины, имеющих длину 4,0 мкм или более, составляет менее 1% по числу, легко возникает утечка электрического заряда между носителем электростатического изображения и носителем проявителя за счет формирования цепочки носителя, что в некоторых случаях возмущает электростатическое скрытое изображение и проявленное тонером изображение. Кроме того, поскольку поры частицы пористой магнитной сердцевины не могут содержать достаточно смолы, физическая прочность частицы магнитного носителя уменьшается. В результате, часть магнитного носителя разрушается во время долгосрочного применения, что в некоторых случаях ведет к адгезии носителя и образованию вуали из-за уменьшения способности к зарядке.

Когда число областей, отличных от части магнитной сердцевины, имеющих длину 4,0 мкм или более, составляет более 15,0% по числу, разница в удельном весе среди частиц магнитного носителя увеличивается, вследствие чего уменьшается текучесть магнитного носителя, что в некоторых случаях приводит к колебанию плотности изображения. Помимо этого, носитель избыточно заряжается электрически, что в некоторых случаях приводит к снижению проявочных свойств.

Как упоминалось выше, чтобы подавить утечку электрического заряда между носителем проявителя и носителем электростатического изображения при стоке противоположного электрического заряда на носитель проявителя, важно, чтобы соотношение между областью части магнитной сердцевины и областью, отличной от части магнитной сердцевины, в поперечном сечении частицы носителя удовлетворяло диапазону, определенному данным изобретением.

В магнитном носителе по данному изобретению суммарное число областей части магнитной сердцевины, имеющих длину 0,1 мкм или более на 18 проведенных с интервалами 10° прямых линиях, которые проходят через опорную точку поперечного сечения частицы магнитного носителя, предпочтительно составляет от 50 до 250 (включительно), а предпочтительнее - от 70 до 200 (включительно). Кроме того, суммарное число областей, отличных от части магнитной сердцевины, имеющих длину 0,1 мкм или более на вышеуказанных прямых линиях, предпочтительно составляет от 50 до 250 (включительно), а предпочтительнее - от 70 до 200 (включительно). Когда суммарное число каждых областей находится в пределах вышеуказанного диапазона, можно легко управлять объемом смолы, заполняющим поры частицы пористой магнитной сердцевины, и поэтому можно легче управлять течением электрического заряда внутри магнитного носителя.

Кроме того, необходимо, чтобы в магнитном носителе по данному изобретению доля частиц магнитного носителя, удовлетворяющих диапазону в процентах по числу областей части магнитной сердцевины, имеющих длину 6,0 мкм или более, и в процентах по числу областей, отличных от части магнитной сердцевины, имеющих длину 4,0 мкм или более, как определено выше, составляла 80% или более по числу относительно всех частиц носителя. Кроме того, доля вышеуказанных частиц магнитного носителя предпочтительнее составляет 92% или более по числу.

В частице магнитного носителя по данному изобретению отношение площади области части магнитной сердцевины к общей площади поперечного сечения частицы магнитного носителя предпочтительно составляет от 50 до 90% по площади (включительно) в полученном в отраженных электронах изображении, сфотографированном с помощью сканирующего электронного микроскопа.

Когда доля площади области части магнитной сердцевины магнитного носителя находится в пределах вышеуказанного диапазона, можно сделать удельный вес магнитного носителя малым, а кроме того, можно удовлетворительно гарантировать физическую прочность. В результате, смешиваемость с тонером дополнительно улучшается, и при этом можно снизить механическое напряжение на носителе во время смешивания, а поэтому можно надолго гарантировать стабильное качество изображения.

Частицы магнитного носителя по данному изобретению предпочтительно являются частицами, где поверхность частиц, полученных путем заполнения пор частиц пористой магнитной сердцевины смолой, дополнительно покрыта смолой. За счет дополнительного покрытия смолой поверхности заполненных смолой частиц дополнительно повышается стабильность в окружающей среде. В частности, даже в условиях окружающей среды с высокой температурой и высокой влажностью покрытый таким образом носитель демонстрирует превосходную стойкость к образованию вуали и изменению плотности изображения, вызванным уменьшением количества электрического заряда.

Частица пористой магнитной сердцевины имеет на своей поверхности очень малые неровности, образовавшиеся за счет роста кристаллов при формировании частицы. Эти неровности также влияют на характер поверхности частицы магнитного носителя после заполнения смолой, что в некоторых случаях приводит к незначительной разнице в способности к зарядке за счет трения между углубленным участком и приподнятым участком. В частности, когда частица остается под воздействием окружающей среды с высокой температурой и высокой влажностью, количество электрического заряда легко уменьшается из-за рения в тонере. Когда изображение было сформировано при этом состоянии, это был тот случай, в котором изменение плотности изображения очень велико. Соответственно, за счет дополнительного покрытия смолой поверхности уже заполненной смолой частицы разница из-за неровностей уменьшается, и вышеуказанную проблему можно смягчить.

Кроме того, в магнитном носителе по данному изобретению отношение площади пустотелой области, не заполненной смолой, к суммарной площади поперечного сечения частицы магнитного проявителя в полученном в отраженных электронах изображении, сфотографированном с помощью сканирующего электронного микроскопа, предпочтительно составляет 15% или менее по площади, а более предпочтительно - 10% или менее по площади.

Когда эта доля площади пустотелой области, не заполненной смолой, в магнитном носителе находится в пределах вышеуказанного диапазона, поры частицы пористой магнитной сердцевины удовлетворительно заполнены смолой, и поэтому магнитный носитель обладает превосходной физической прочностью и легко не разрушается даже при механическом напряжении во время долгосрочного использования. Помимо этого, вышеуказанный диапазон также выгоден для управления течением электрического заряда внутри частицы магнитного носителя, как упоминалось выше.

Далее будет описана пористая магнитная сердцевина. В данном изобретении термин «пористая магнитная сердцевина» означает агрегат некоторого числа частиц пористой магнитной сердцевины. Важно, что частицы пористой магнитной сердцевины имеют поры, соединяющиеся от поверхности частицы магнитной сердцевины до ее внутренности. За счет заполнения пор смолой магнитный носитель может иметь повышенную прочность и превосходные проявочные свойства.

Материалами для частицы пористой магнитной сердцевины предпочтительно являются магнетит или феррит, хотя предпочтительнее феррит.

Феррит - это спеченное тело, характеризующееся следующей формулой:

(M12O)x(M2O)y(Fe2O3)z,