Способ формования внутренней стенки опорного подшипника для цилиндрического элемента - RU2255252C1

Код документа: RU2255252C1

Чертежи

Описание

Настоящее изобретение касается способа формования внутренней стенки опорного подшипника для цилиндрического элемента, такого, например, как ось шарнирного соединения или же скользящий стержень, причем этот цилиндрический элемент может быть фиксированным или подвижным.

Большинство опорных подшипников представляют собой цилиндрическую внутреннюю стенку. Эти опорные подшипники оказываются вполне удовлетворительными в том случае, когда жесткость на изгиб используемого в данном случае цилиндрического элемента и/или механическая нагрузка, которую данный цилиндрический элемент испытывает в рассматриваемом варианте реализации, обеспечивает деформирование этого цилиндрического элемента, ничтожно малое по сравнению с наблюдаемыми невооруженным глазом размерами данного опорного подшипника.

В том случае, когда цилиндрический элемент оказывается более гибким, или в том случае, когда он подвергается воздействию значительных механических нагрузок, деформирование этого цилиндрического элемента уже не является ничтожно малым и этот цилиндрический элемент опирается на данный опорный подшипник вдоль одной или нескольких уменьшенных зон его поверхности, что приводит к локальному и существенному увеличению давления на этот цилиндрический элемент. В таких условиях рассматриваемый цилиндрический элемент опирается на конец опорного подшипника, что приводит к образованию механических следов на этом цилиндрическом элементе в результате повреждения покрытия его поверхности. Это явление приводит к ухудшению состояния поверхности цилиндрического элемента, что может иметь следствием образование усталостных трещин или разрывов.

Для решения этой проблемы были предложены опорные подшипники с цилиндрической внутренней стенкой, представляющей скошенные кромки на, по меньшей мере, одном конце этой внутренней стенки. Такие опорные подшипники предлагают определенное усовершенствование характеристик по отношению к опорным подшипникам с чисто цилиндрической внутренней стенкой.

Также было предложено придавать поверхности внутренней стенки опорного подшипника форму, которая уже не является цилиндрической, но является выпуклой.

При этом были рассмотрены различные типы не являющихся цилиндрическими поверхностей, причем были предложены математические формулы для определения параметров таких поверхностей в функции таких геометрических параметров, как высота данного опорного подшипника или диаметр используемого цилиндрического элемента.

Недостатком таких подшипников является то, что в формулах для определения их параметров не учитываются как характеристики жесткости используемого в данном случае цилиндрического элемента, так и реальная механическая нагрузка, приложенная к этому цилиндрическому элементу.

Для того чтобы дополнить представление о существующем уровне техники и технологии в данной области, можно обратиться к патентным документам US-А-4396170, US-А-3969029, US-А-4136582 и US-А-4688808.

Задачей настоящего изобретения является создание способа, предназначенного для определения некоторой поверхности для формования внутренней стенки опорного подшипника в соответствии с формой этой поверхности, принимая во внимание характеристики жесткости используемого цилиндрического элемента, а также механическую нагрузку, которая приложена к этому цилиндрическому элементу, не прибегая, однако, к использованию сложных вычислительных средств, таких, например, как расчеты при помощи конечных объемных элементов.

Поставленная задача решается тем, что способ формования внутренней стенки опорного подшипника, имеющего заданную высоту Н и предназначенного для создания направляющего воздействия на некоторый цилиндрический элемент, включает в себя следующие этапы:

- оценивают величину стрелы прогиба f, взятой на цилиндрическом элементе между центром и одним из концов опорного подшипника, принимая во внимание:

- предварительно определенную механическую нагрузку используемого в данном случае цилиндрического элемента;

- предварительно определенные характеристики жесткости используемого в данном случае цилиндрического элемента;

- предварительно определенное предположение, касающееся особенностей опоры между используемым цилиндрическим элементом и опорным подшипником;

- оценивают номинальный радиус R при помощи следующего соотношения: R=Н2/8f;

- определяют тороидальную поверхность, имеющую горловину, диаметр которой равен, с точностью до зазора предварительно определенной величины, диаметру используемого цилиндрического элемента, и имеющую меридиональный радиус, величина которого заключена в диапазоне, составляющем ± 15% относительно номинальной величины этого радиуса;

- осуществляют механическую обработку внутренней стенки опорного подшипника для придания ей формы определенной описанным выше способом тороидальной поверхности.

Определение упомянутой выше стрелы прогиба может быть осуществлено благодаря предположению, принятому в соответствии с предлагаемым изобретением, что поведение цилиндрического элемента уподобляется поведению балки призматической формы, что существенно упрощает оценку величины стрелы прогиба.

Так, например, стрела прогиба может быть определена путем ручного расчета при помощи справочника по деформированию балок обычного типа. Стрела прогиба также может быть определена при помощи достаточно простой модели, созданной посредством конечных элементов типа балок. Такая модель достаточно легко может быть разработана и она может быть создана с использованием ограниченных расчетных средств.

Тороидальная форма является относительно простой и легко программируемой для реализации на обрабатывающих станках с числовым программным управлением.

Выбор достаточно простой для изготовления геометрической поверхности, определяемой простыми правилами, позволяет придать внутренней стенке опорного подшипника форму, обеспечивающую существенное снижение локального механического давления между этим опорным подшипником и используемым цилиндрическим элементом, а расчеты посредством сложных объемных элементов позволяют оценить это снижение.

Предпочтительно предварительно определенная механическая нагрузка цилиндрического элемента соответствует весьма тяжелому нагружению, которое может иметь место в среднем не чаще одного раза на тысячу нагружений рассматриваемого цилиндрического элемента.

В данном случае под весьма тяжелым нагружением следует понимать нагружение, которое среди всех рассматриваемых здесь нагружений оказывается причиной появления наибольшей стрелы прогиба скользящего элемента, то есть наименьшего номинального меридионального радиуса поверхности опорного подшипника.

Критерий, принятый для выбора нагружения, дает приемлемый диапазон для обычного функционирования цилиндрического элемента и позволяет ограничить сказывающиеся на усталостном поведении цилиндрического элемента последствия приложения к этому элементу нагрузки, более значительной, чем принятая обычная нагрузка, по соображениям редкости возникновения такой более значительной нагрузки.

В соответствии с вариантом осуществления способа по предлагаемому изобретению, соответствующим образом адаптированным для опорного подшипника, предназначенного для установки со сжатием в его посадочном месте, этот способ включает этап установки со сжатием опорного подшипника в его посадочном месте перед механической обработкой внутренней стенки этого опорного подшипника для придания его внутренней стенке предварительно определенной тороидальной формы.

Предпочтительно после того, как опорный подшипник установлен на своем посадочном месте, его внутренняя стенка является цилиндрической. Повторное извлечение опорного подшипника после его монтажа на его опоре позволяет сделать так, что внутренняя стенка этого опорного подшипника проходит точно вдоль предварительно определенной тороидальной поверхности, несмотря на деформации данного опорного подшипника в результате его монтажа со сжатием.

Предлагаемое изобретение поясняется нижеприведенным описанием конкретного варианта его реализации со ссылками на чертежи, на которых:

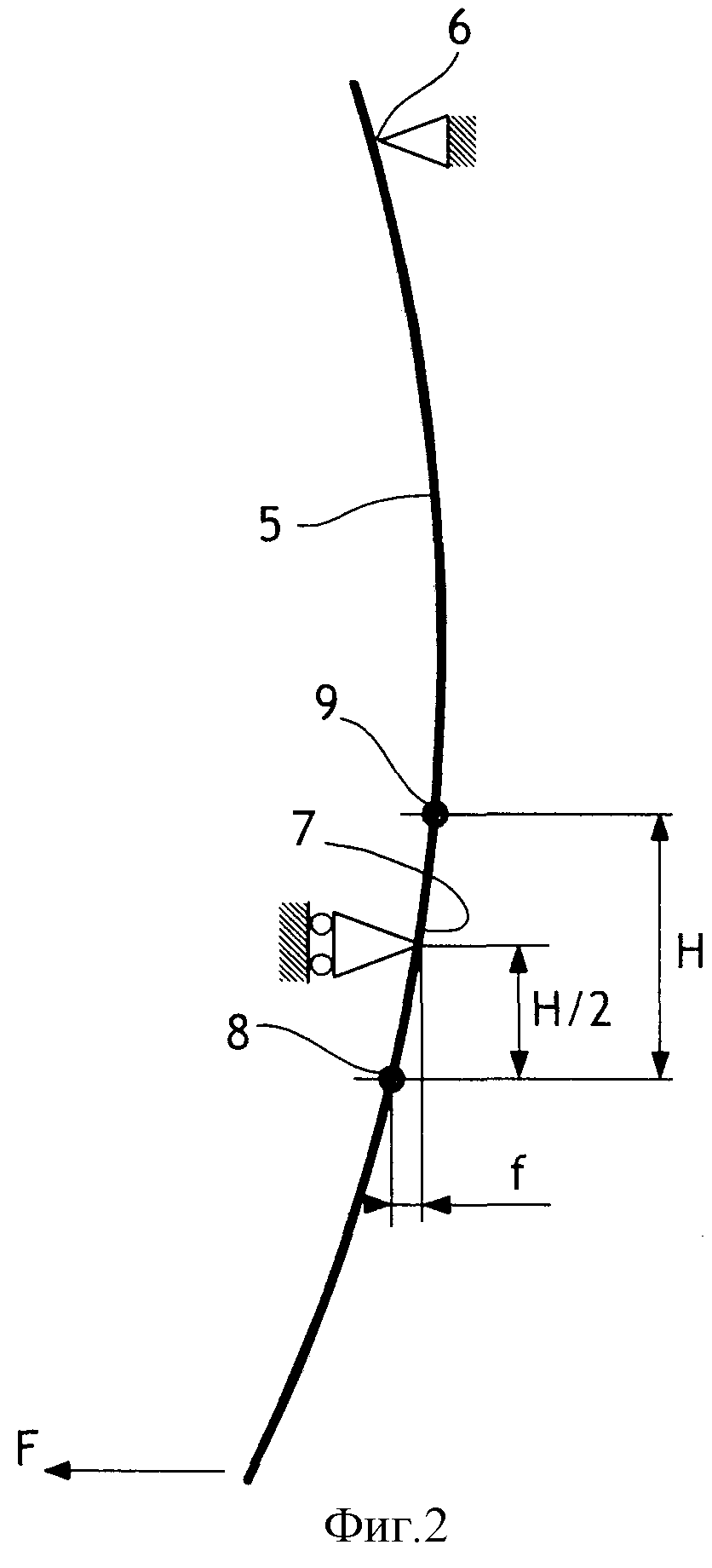

- Фиг.1 представляет собой частичный схематический вид в разрезе конца стойки шасси летательного аппарата, содержащей опорный подшипник, выполненный в соответствии с предлагаемым изобретением;

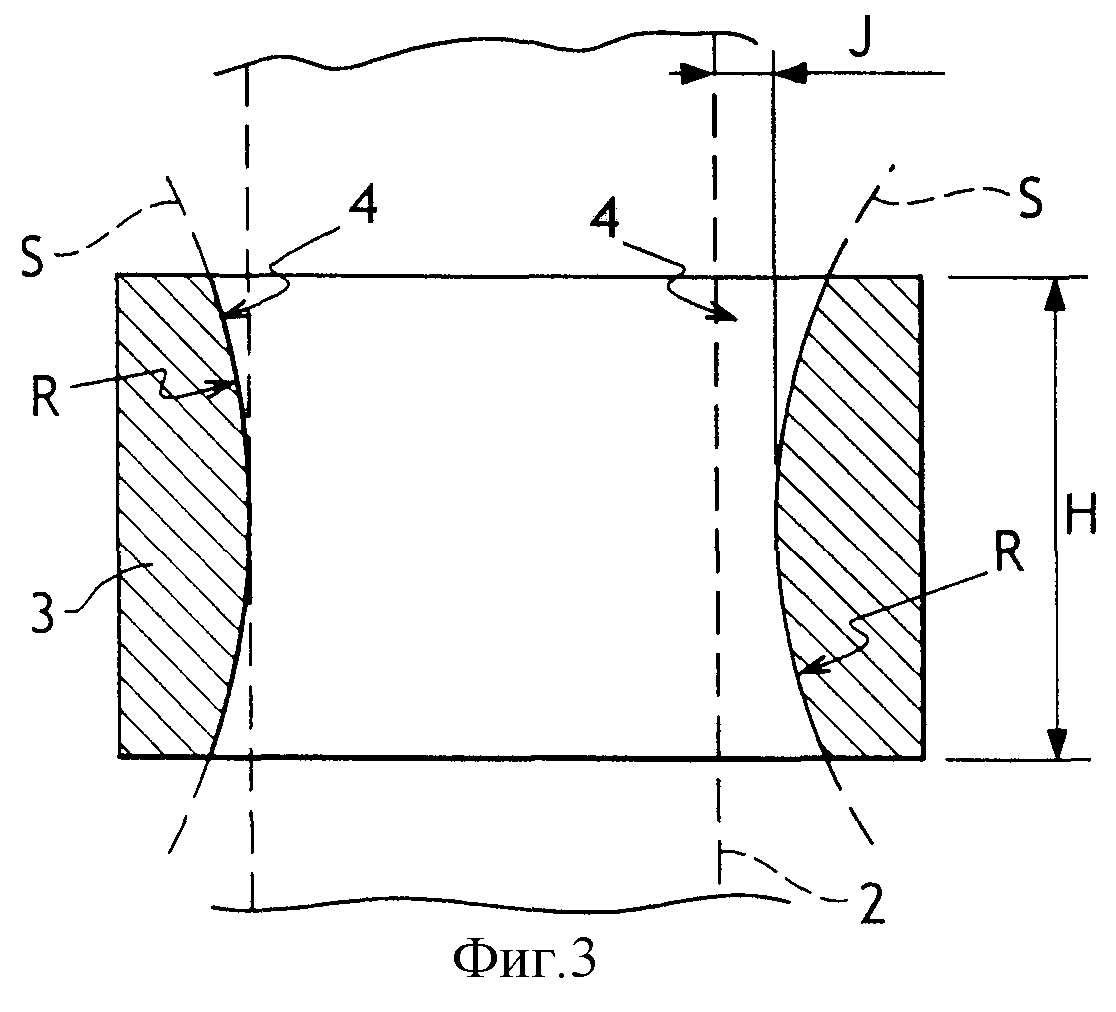

- Фиг.2 представляет собой схематический вид стойки шасси, показанной на фиг.1 и подвергающейся воздействию определенной нагрузки;

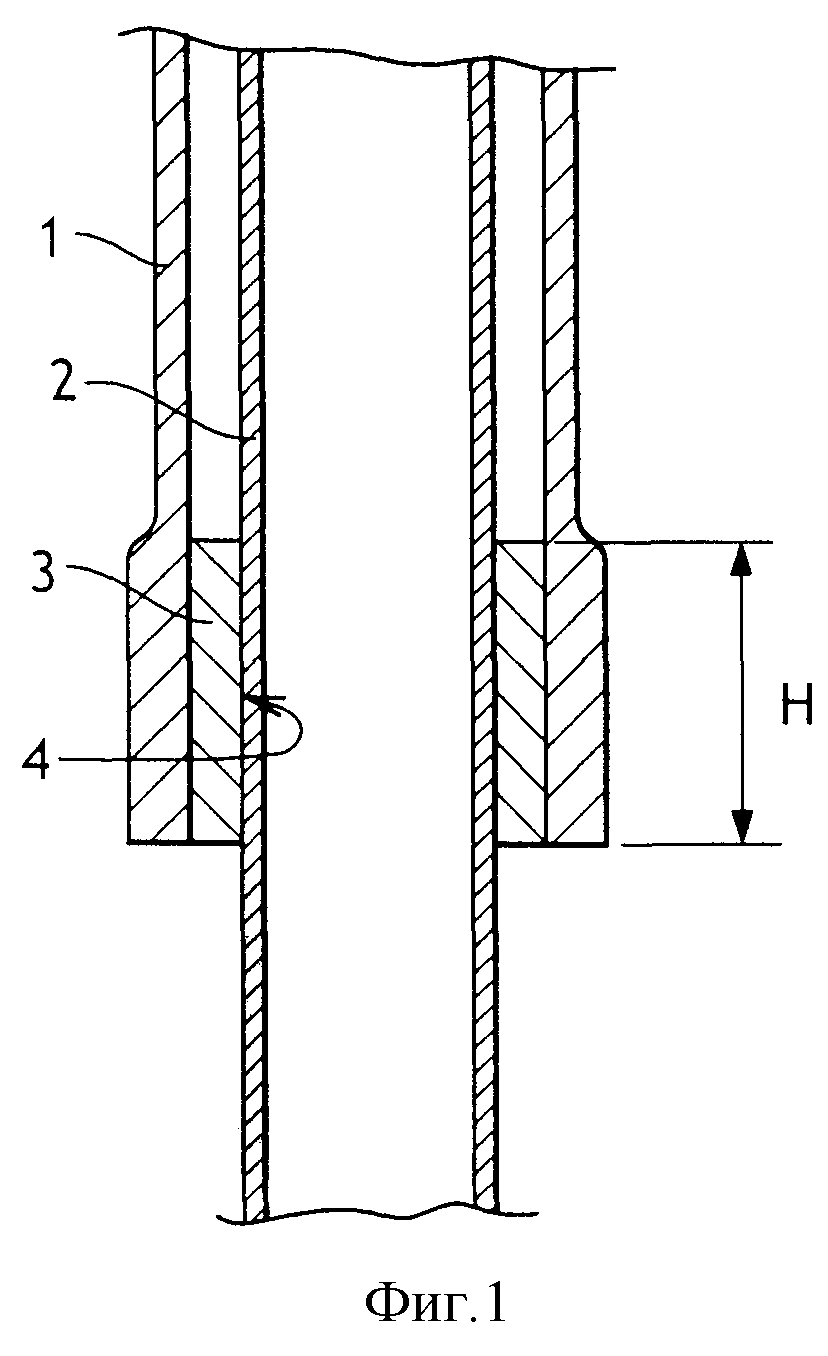

- Фиг.3 представляет собой частичный схематический увеличенный вид чертежа, показанного на фиг.1, иллюстрирующий выпуклую поверхность опорного подшипника, выполненного в соответствии с предлагаемым изобретением;

- Фиг.4 представляет собой схематический вид в разрезе опорного подшипника, выполненного в соответствии с предлагаемым изобретением, демонстрирующий в целом тороидальную поверхность, вдоль которой проходит внутренняя стенка рассматриваемого опорного подшипника.

Подробно описанный ниже конкретный вариант реализации предлагаемого изобретения относится к нижнему подшипнику, которым оснащена нижняя часть стойки шасси летательного аппарата.

Как изображено на фиг.1, стойка шасси летательного аппарата содержит кессон 1, шарнирно прикрепленный в своей верхней части к самолету, причем в этом кессоне скользит шток 2, на конце которого закреплено одно или несколько колес (на фиг.1 не показаны) данной стойки шасси. Этот шток 2 скользит под действием усилий, связанных с реакцией поверхности взлетно-посадочной полосы, действующей на колеса, и под действием противоположного по направлению усилия, которое воздействует на этот шток 2 со стороны амортизатора (на фиг.1 не показан), встроенного в кессон 1.

Шток 2 скользит в кессоне 1 и направляется при этом посредством двух опорных подшипников, из которых один опорный подшипник является верхним (на фиг.1 не показан) и расположен в верхней части этого кессона 1, а другой опорный подшипник 3 является нижним и установлен в нижней части кессона 1.

Нижний опорный подшипник 3 закреплен в посадочном месте этого кессона 1 и содержит внутреннюю стенку 4, расположенную против поверхности штока 2 и взаимодействующую с этим штоком 2 для обеспечения направляющего воздействия на него в процессе его скольжения. В дальнейшем буквой Н будет обозначена высота нижнего опорного подшипника 3.

Высота Н определяется известным образом, принимая во внимание диаметр штока 2 и рассматривая, например, критерий, основанный на средней степени допустимого расплющивания между опорным подшипником 3 и штоком 2. Можно также принять во внимание для определения высоты Н устойчивость к отрыву нижнего опорного подшипника 3 от его посадочного места и механическую устойчивость этого посадочного места в процессе приложения нагрузки к штоку 2.

Шток 2 подвергается воздействию разнообразных поперечных усилий, в частности, в процессе осуществления посадки или буксировки самолета. Действительно, колеса стойки шасси не вращаются в момент первоначального их контакта с поверхностью взлетно-посадочной полосы. Раскручивание колес в этом случае приводит к возникновению продольных усилий, ориентированных в направлении назад (вследствие сопротивления вращению колес) и в направлении вперед (эффект упругого возврата), которые вызывают изгиб штока 2 и очень сильно прижимают этот шток к внутренней стенке нижнего опорного подшипника 3 (в частности, к нижней кромке внутренней поверхности этого подшипника), одновременно с вдвиганием этого штока 2 в кессон 1 под действием усилия реакции со стороны поверхности взлетно-посадочной полосы.

Под действием таких нагрузок могут возникать явления заклинивания между нижним опорным подшипником 3 и штоком 2, которые способствуют, в результате чрезмерного увеличения давления расплющивания между штоком 2 и концом нижнего опорного подшипника 3, повреждению наружного покрытия этого штока 2. Такие повреждения покрытия на поверхности штока 2 создают совокупность располагающихся вдоль этого штока 2 механических дефектов, таких, например, как чередующиеся уступы. Эти дефекты могут быть причиной появления усталостных трещин.

Для уменьшения опасности возникновения повреждений подобного рода, и как это показано на фиг.4, внутренняя стенка 4 нижнего опорного подшипника 3 имеет в соответствии с предлагаемым изобретением форму тороидальной поверхности S, которая центрирована относительно оси Х вращения этого нижнего опорного подшипника 3, причем эта тороидальная поверхность S имеет экваториальную плоскость Р, по существу совпадающую со средней плоскостью нижнего опорного подшипника 3.

Тороидальная поверхность S и, следовательно, нижний опорный подшипник 3 содержит горловину, имеющую диаметр D, равный диаметру штока 2 с точностью до некоторого предварительно определенного зазора J. Зазор J, который изображен на фиг.3, определяется известным образом в функции диаметра используемого в данном случае штока 2.

В то же время упомянутая тороидальная поверхность S имеет меридиональный радиус R, который в соответствии с предлагаемым изобретением определяется следующим образом.

Как показано на фиг.2, прежде всего оценивают стрелу прогиба f штока в том случае, когда он подвергается воздействию предварительно определенной нагрузки, символически обозначенной в данном случае усилием F.

В этих условиях формулируют следующие используемые для расчета предположения:

- упомянутый шток рассматривается как элемент, представляющий собой призматическую балку 5, характеристики жесткости которой известны и заданы формой упомянутого штока и упругими характеристиками материала, из которого изготовлен этот шток;

- упомянутая балка 5 рассматривается как балка, опирающаяся на верхний точечный опорный элемент 6, соответствующий верхнему опорному подшипнику, и на нижний точечный опорный элемент 7, соответствующий нижнему опорному подшипнику 3, причем эти точечные опорные элементы 6 и 7 расположены по существу в центре верхнего и нижнего опорных подшипников данного штока и рассматриваются в качестве абсолютно жестких элементов.

С учетом упомянутых выше предположений для специалиста в данной области техники не составит труда выполнить расчет деформирования балки 5, моделирующей цилиндрический шток 2, используя для этого либо стандартные формулы, либо создавая модель простой балки с использованием программных средств на основе конечных элементов.

При этом обеспечивается оценка стрелы прогиба f, взятой по отношению к балке 5, между центром нижнего опорного подшипника 3, соответствующего точечному опорному элементу 7, и точками 8 и 9, каждая из которых соответствует одному из концов опорного подшипника 3 и которые расположены на расстоянии Н/2 от точечного опорного элемента 7. При этом обеспечивается запоминание наибольшей из двух оцененных таким образом величин.

После того как величина стрелы прогиба f определена таким образом, определяют номинальный меридиональный радиус тороидальной поверхности S при помощи соотношения R = Н2/8f.

Затем осуществляют механическую обработку нижнего опорного подшипника 3 таким образом, чтобы его внутренняя стенка 4 приобрела форму этой тороидальной поверхности S.

В качестве примера можно отметить, что для нижнего опорного подшипника 3, имеющего высоту 75 мм, и для стрелы прогиба f, оцененная величина которой составляет 1 мм, упомянутый меридиональный радиус имеет величину, по существу составляющую 700 мм. При этом внутренняя стенка 4 нижнего опорного подшипника 3 проходит вдоль тороидальной поверхности, которая определенно не является цилиндрической, но обладает тем не менее весьма малой положительной кривизной. Таким образом, эта положительная кривизна внутренней стенки 4 весьма существенно преувеличена на чертеже, показанном на фиг.3.

Достаточно сложные вычисления, производимые при помощи метода объемных конечных элементов, позволяют убедиться в том, что реализованный таким образом опорный подшипник позволяет существенно уменьшить значения давления расплющивания между этим опорным подшипником и упомянутым штоком в том случае, когда этот шток подвергается воздействию обычных усилий нагружения.

Эти расчеты показывают, что зона контакта между нижним опорным подшипником 3 и штоком 2 оказывается существенно расширенной по сравнению с тем случаем, когда данный опорный подшипник является цилиндрическим, и удаляется от кромки нижнего опорного подшипника 3, что позволяет существенно уменьшить явление нанесения повреждающих следов на покрытие поверхности штока 2 под действием приложенной нагрузки.

В то же время эти расчеты позволяют показать, что полученное таким образом ослабление нежелательного механического взаимодействия остается существенным для опорных подшипников, внутренняя стенка которых проходит вдоль тороидальной поверхности, имеющей меридиональный радиус, заключенный в диапазоне, не выходящем за пределы 15% относительно определенного выше номинального радиуса.

Для расчета стрелы прогиба предпочтительно будет рассматриваться нагружение, которое является репрезентативным для случая особо тяжелого нагружения, например, случай нагружения, который может иметь место менее чем один раз на тысячу нагружений.

Такой выбор дает несколько меньший номинальный радиус, чем тот номинальный радиус, который может быть получен при использовании нагрузки, являющейся репрезентативной для обычной величины этой нагрузки, что способствует снижению давления сплющивания между нижним опорным подшипником 3 и штоком 2 в том случае, когда этот шток подвергается воздействию обычной нагрузки, но без того, чтобы форма внутренней стенки этого опорного подшипника была повреждена на тороидальной поверхности, имеющей значительную кривизну, что будет иметь следствием концентрацию опоры в круговой области, расположенной вокруг центра данного опорного подшипника, и оказывается нежелательным.

В то же время, такой выбор позволяет минимизировать последствия удара нагрузки, превышающей принятую таким образом тяжелую нагрузку, по соображениям относительной редкости возникновения принятой нагрузки.

Если рассматривать в данном случае шасси самолета, то принятая нагрузка может соответствовать, в зависимости от варианта эксплуатации, случаю раскручивания колес шасси в процессе их вхождения в контакт с поверхностью взлетно-посадочной полосы при посадке с максимальной посадочной массой, случаю торможения самолета на пробеге с максимальной посадочной массой или же случаю буксировки этого самолета.

После того как тороидальная поверхность S определена упомянутым выше образом, внутренняя поверхность 4 нижнего опорного подшипника 3 подвергается механической обработке для того, чтобы эта внутренняя поверхность подшипника приняла форму упомянутой тороидальной поверхности S.

В соответствии с другим аспектом предлагаемого изобретения, относящимся к монтажу опорных подшипников с их сжатием в предназначенном для них посадочном месте, предпочтительно осуществлять монтаж этого нижнего опорного подшипника 3 со сжатием в концевой зоне кессона 1, после чего осуществлять механическую обработку внутренней стенки 4 этого опорного подшипника 3 таким образом, чтобы его внутренняя стенка приняла форму определенной таким образом тороидальной поверхности S.

Действительно, известно, что монтаж нижнего опорного подшипника 3 со сжатием приводит к радиальному сжатию этого нижнего опорного подшипника 3 таким образом, что внутренняя стенка 4 этого нижнего опорного подшипника 3 больше не имеет форму желаемой поверхности. Для устранения этого недостатка предпочтительно осуществлять механическую обработку этой внутренней поверхности 4 нижнего опорного подшипника 3 для придания ей формы упомянутой выше тороидальной поверхности S после монтажа этого подшипника в кессон 1.

Объем материала, удаляемого в процессе механической обработки внутренней поверхности этого нижнего опорного подшипника для придания ей упомянутой тороидальной формы, обычно является весьма незначительным при том, что по определению эта тороидальная поверхность S локально весьма близка к цилиндрической поверхности вследствие незначительной позитивной кривизны этой тороидальной поверхности S.

С этой точки зрения и в соответствии с предлагаемым изобретением целесообразно предусмотреть монтаж нижнего опорного подшипника 3 на кессоне 1 в положении, когда внутренняя стенка 4 нижнего опорного подшипника 3 имеет цилиндрическую форму. Такое техническое решение позволяет облегчить создание нижнего опорного подшипника 3.

Придание соответствующей формы внутренней стенке 4 опорного подшипника при этом уже не может быть выполнено при помощи сверла или развертки, как в случае классического опорного подшипника, но может быть реализовано при помощи металлообрабатывающего станка, адаптированного для формирования внутренней стенки, имеющей тороидальную форму, например, при помощи токарного станка с числовым программным управлением, запрограммированного соответствующим образом, или же при помощи металлообрабатывающего станка, имеющего шпиндель, оборудованный специфической рабочей головкой.

Предлагаемое изобретение не ограничивается описанными выше вариантами его реализации, но, напротив того, охватывает все возможные варианты реализации, не выходящие за рамки данного изобретения, определяемого формулой этого изобретения.

Очевидно, что предлагаемое изобретение может быть применено в любом механизме, в котором некоторый цилиндрический элемент, взаимодействующий с опорным подшипником, подвергается воздействию поперечных усилий, способных вызывать появление стрелы прогиба этого цилиндрического элемента.

Специфические предположения, которые были подробно описаны в связи с рассмотренным здесь способом использования предлагаемого изобретения, могут иметь многочисленные варианты. Можно, например, заменить предположение о точечном характере опоры на предположение о распределении по высоте Н нижнего опорного подшипника 3 усилия, возникающего между этим нижним опорным подшипником 3 и штоком 2, или же упростить моделирование балки 5, рассматривая диаметр штока 2 в качестве постоянного и взятого равным среднему диаметру этого штока 2, или же, полагая, что упомянутый подшипник является подвижным в поперечном направлении, в отличие от жесткости кессона на изгиб, под действием эффекта нагружения в поперечном направлении. В этом последнем случае должны быть соблюдены условия для того, чтобы сделать различие между частью поперечного перемещения, испытываемого скользящим элементом, и частью собственно деформирования, определяющего искомую стрелу прогиба.

Хотя в проиллюстрированном выше примере реализации предлагаемого изобретения опорный подшипник представляет собой деталь, выполненную в виде кольца, присоединенного к посадочному месту, образованному на конце кессона, его внутренняя поверхность может быть подвергнута механической обработке непосредственно в этом посадочном месте, обходясь таким образом без специально присоединяемой детали.

Хотя в предшествующем изложении и было указано, что рассматриваемый в данном случае опорный подшипник является симметричным по отношению к средней плоскости, в более общем случае может быть предусмотрено использование опорных подшипников, для которых экваториальная плоскость тороидальной поверхности смещена по отношению к средней плоскости. Действительно, оказывается, что в случае симметричного опорного подшипника используемый цилиндрический элемент может опираться не на всю длину подшипника таким образом, что имеется возможность, без нанесения ущерба для функционирования данной системы, удалить ту часть этого опорного подшипника, которая не взаимодействует с данным цилиндрическим элементом, что делает этот опорный подшипник несимметричным. Однако следует позаботиться о том, чтобы оставшаяся часть данного опорного подшипника оказалась способной противодействовать другим нагрузкам, возникающим в процессе функционирования системы, в частности, о том, чтобы эта оставшаяся часть опорного подшипника обладала достаточной стойкостью по отношению к его отрыву от своего посадочного места (вариант, не представленный на приведенных в приложении фигурах).

Реферат

Предлагаемое изобретение касается способа формования внутренней стенки опорного подшипника, имеющего заданную высоту Н и предназначенного для создания направляющего воздействия на некоторый цилиндрический элемент путем взаимодействия с внутренней стенкой, причем упомянутый способ содержит этапы оценки величины стрелы прогиба f, взятой на упомянутом цилиндрическом элементе между центром и одним из концов опорного подшипника, оценки номинального радиуса R при помощи соотношения R = Н2/8f, определения внутренней стенки опорного подшипника, имеющей форму тороидальной поверхности (S), содержащей горловину, диаметр которой равен, с точностью до некоторого зазора (J) предварительно определенной величины, диаметру используемого цилиндрического элемента, и имеющей меридиональный радиус, величина которого заключена в диапазоне, составляющем ± 15% относительно номинальной величины этого радиуса R, и механической обработки опорного подшипника, которая выполняется таким образом, чтобы придать внутренней стенке этого опорного подшипника форму определенной описанным выше способом тороидальной поверхности (S). Технический результат – обеспечение возможности воздействия на цилиндрический элемент значительных механических нагрузок. 3 з.п. ф-лы, 4 ил.

Комментарии