Шарнир карданного вала - RU2176754C1

Код документа: RU2176754C1

Чертежи

Описание

Изобретение относится к области машиностроения, а именно к шарнирам карданного вала, и может быть использовано в трансмиссиях различных транспортных средств.

Известен шарнир карданного вала, включающий крестовину с установленным на каждом ее шипе игольчатым подшипником (см. авторское свидетельство СССР N 1832083, МПК В 60 К 17/22, 1993 г.).

Однако известный шарнир карданного вала обладает недостаточной долговечностью, недостаточными надежностью и контактной усталостной прочностью, а также высокой стоимостью из-за использования для изготовления его деталей конструкционных сталей, например ШХ-15 и низколегированных конструкционных цементуемых сталей, например ст.20ХГНТР.

Технической задачей изобретения является создание шарнира карданного вала, лишенного перечисленных недостатков и обладающего высокой долговечностью, необходимыми и заданными надежностью и контактной усталостной прочностью, при одновременном снижении его стоимости.

Технический результат достигается тем, что в предложенном шарнире карданного вала, включающем крестовину с установленным на каждом ее шипе игольчатым подшипником, отличительной особенностью является то, что крестовина, наружное кольцо и игольчатые ролики игольчатого подшипника выполнены из конструкционной углеродистой стали с пониженной прокаливаемостью, причем содержание углерода в конструкционной стали, выбранной для изготовления крестовины и наружного кольца игольчатого подшипника, одинаковое, а содержание углерода в конструкционной стали, выбранной для изготовления игольчатых роликов, составляет 1,21-1,33 от содержания углерода в конструкционной стали, выбранной для изготовления крестовины и наружного кольца игольчатого подшипника. При этом микроструктура поверхностного слоя шипов крестовины, всего объема наружного кольца и игольчатых роликов игольчатого подшипника представляет собой отпущенный мартенсит с размером действительного зерна аустенита 11-14 баллов. При этом микроструктура поверхностного слоя наружного кольца игольчатого подшипника представляет собой отпущенный мартенсит с размером действительного зерна аустенита 11-14 баллов, а микроструктура внутреннего слоя наружного кольца игольчатого подшипника представляет собой троостит с твердостью 44 - 47 HRC. При этом микроструктура сердцевины шипов и тела крестовины представляет собой троостит, троостосорбит или сорбит. При этом твердость поверхности игольчатых роликов игольчатого подшипника превышает твердость поверхности шипов крестовины и твердость поверхности наружного кольца игольчатого подшипника на 2-3 HRC.

Экспериментальные стендовые, а затем и натурные сравнительные испытания предложенной и известной конструкций шарнира карданного вала показали, что с использованием всех отличительных признаков создана конструкция шарнира карданного вала, обладающая повышенной на 18 - 20% долговечностью, необходимыми и заданными надежностью и повышенной на 20 - 25% контактной усталостной прочностью при использовании в составе карданных валов автомобилей различной грузоподъемности. При этом одновременно было достигнуто значительное снижение стоимости предложенного шарнира карданного вала.

Сравнительные испытания на контактную усталостную прочность известной и предложенной конструкций шарнира

карданного вала проводились

повторяющимися циклами за расчетное время испытания 105 ч при следующих режимах:

Мкр, Нм - 4790, 3687, 2107, 1318, 921;

n, мин-1 - 500, 500, 1000,

1500, 1800;

время, мин, - 1, 1, 3, 7, 15.

Испытания на долговечность проводились при постоянном крутящем моменте до момента достижения температуры 90oC на поверхности наружного кольца.

Результаты сравнительных испытаний предложенной и известной конструкций шарнира карданного вала приведены в таблице.

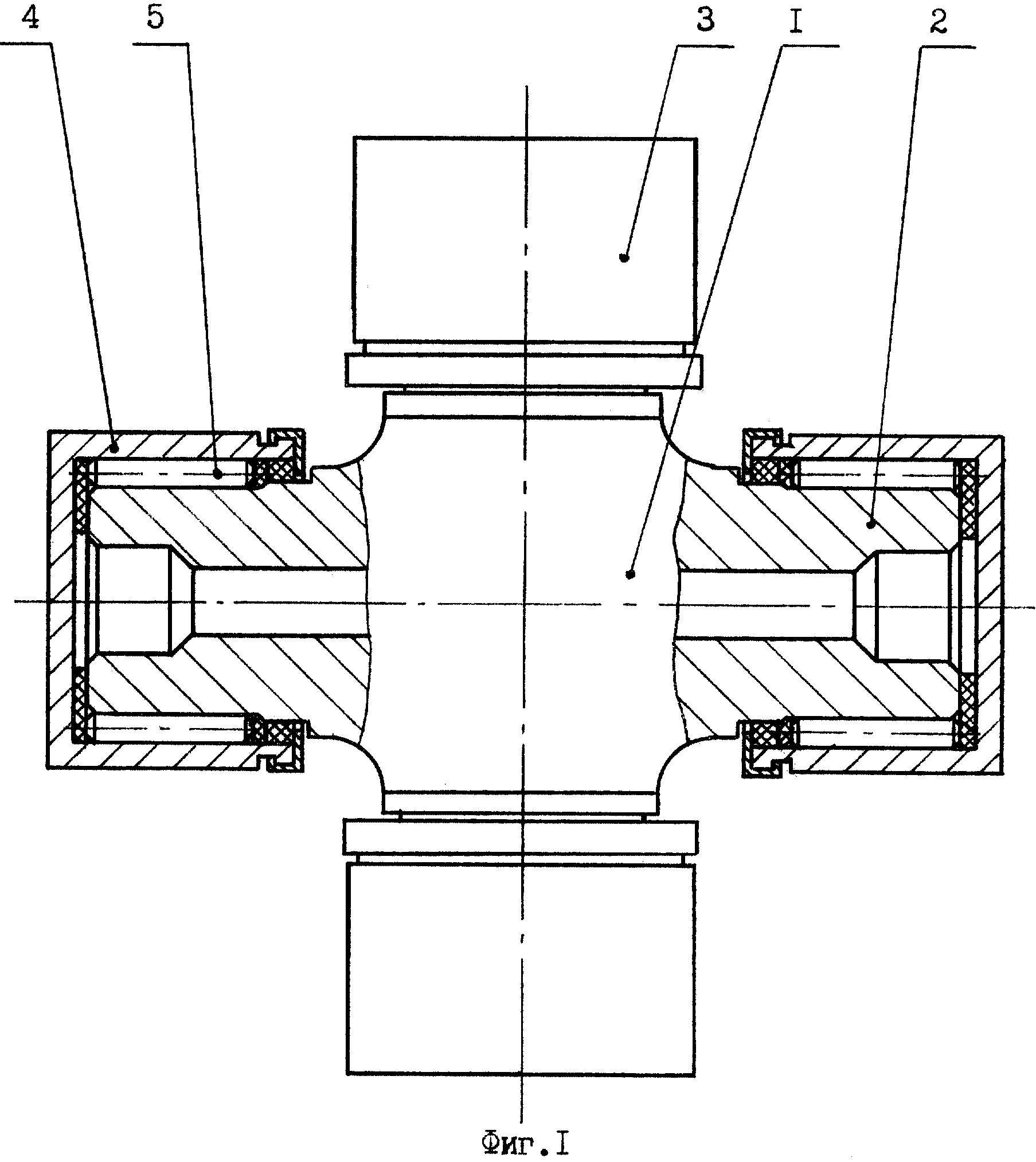

Сущность изобретения поясняется чертежом, показан общий вид типового предложенного шарнира карданного вала.

Шарнир карданного вала состоит из крестовины 1 с установленным на каждом ее шипе 2 игольчатым подшипником 3, который включает наружное кольцо 4 и игольчатые ролики 5. Крестовина 1 шарнира, а также наружное кольцо 4 и игольчатые ролики 5 игольчатого подшипника 3 выполнены из конструкционной углеродистой стали с пониженной прокаливаемостью. Крестовина 1 шарнира и наружное кольцо 4 его игольчатого подшипника 3 выполнены из углеродистой конструкционной стали с одинаковым содержание углерода. Для изготовления игольчатых роликов 5 игольчатого подшипника 3 применена углеродистая конструкционная сталь с содержанием углерода, выбранным в пределах 1,21 - 1,33 от содержания углерода в стали, которая использована для изготовления крестовины 1 и наружного кольца 4 игольчатого подшипника 3. При этом в поверхностном слое шипов 2 крестовины 1 шарнира, а также во всем объеме наружного кольца 4 и игольчатых роликов 5 игольчатого подшипника 3 создана микроструктура отпущенного мартенсита с размером действительного зерна аустенита 11-14 баллов.

Вместе с тем, наружное кольцо игольчатого подшипника в другом варианте выполнено с микроструктурой поверхностного слоя в виде отпущенного мартенсита с размером действительного зерна аустенита 11-14 баллов, а микроструктура внутреннего слоя - троостит с твердостью 44 - 47 HRC. В сердцевине шипов 2 и в теле крестовины 1 создана микроструктура троостита, троостосорбита или сорбита. Твердость поверхности игольчатых роликов 5 игольчатого подшипника 3 выбрана и создана превышающей на 2-3 HRC твердость поверхности контактирования шипов 2 крестовины 1 и твердость поверхности контактирования наружного кольца 4 игольчатого подшипника 3.

Реферат

Изобретение относится к области машиностроения, а именно к шарнирам карданного вала, и может быть использовано в трансмиссиях различных транспортных средств. Шарнир карданного вала включает крестовину с установленным на каждом ее шипе игольчатым подшипником. Крестовина, наружное кольцо и игольчатые ролики игольчатого подшипника выполнены из конструкционной углеродистой стали с пониженной прокаливаемостью, причем содержание углерода в конструкционной стали, выбранной для изготовления крестовины и наружного кольца, одинаковое, а содержание углерода в конструкционной стали, выбранной для изготовления игольчатых роликов, составляет 1,21-1,33 от содержания углерода в конструкционной стали, выбранной для изготовления крестовины и наружного кольца. Технический результат - повышение долговечности, надежности и контактной прочности при одновременном снижении стоимости. 4 з.п. ф-лы, 1 ил., 1 табл.

Комментарии