Электрофотографический фоточувствительный элемент, технологический картридж и электрофотографическое устройство - RU2596193C1

Код документа: RU2596193C1

Чертежи

Описание

Область техники

Данное изобретение относится к электрофотографическому фоточувствительному элементу, и технологическому картриджу и электрофотографическому устройству, включающим электрофотографический фоточувствительный элемент.

Предшествующий уровень техники

В отношении электрофотографического фоточувствительного элемента с применением органического фотопроводящего материала (органического электрофотографического фоточувствительного элемента) в последние годы проводились интенсивные исследования и разработки.

Электрофотографический фоточувствительный элемент в основном включает основу и фоточувствительный слой, сформированный на основе. Фактически, тем не менее, различные слои располагают во многих случаях между основой и фоточувствительным слоем с целью, например, покрывания дефектов на поверхности основы, защиты фоточувствительного слоя от электрического разрушения, улучшения поляризуемости и улучшения способности к блокированию инжекции зарядов от основы к фоточувствительному слою.

Из слоев, располагаемых между основой и фоточувствительным слоем, слой, содержащий частицы оксида металла, известен как слой, предоставляемый с целью покрывания дефектов на поверхности основы. Слой, содержащий частицы оксида металла, обычно обладает высокой электропроводностью (например, первоначальным объемным удельным сопротивлением от 1,0×108 Ом·см до 2,0×1013 Ом·см) по сравнению с ее величиной для слоя, не содержащего частицы оксида металла, и даже если толщина слоя увеличена, возрастание остаточного потенциала во время формирования изображения затруднено. Поэтому, слой, содержащий частицы оксида металла, легко покрывает дефекты на поверхности основы. Когда такой слой, обладающий высокой электропроводностью (далее в данном документе называемый как «электропроводный слой») предоставлен между основой и фоточувствительным слоем, чтобы покрывать дефекты на поверхности основы, допустимый интервал дефектов на поверхности основы увеличен. В результате, допустимый интервал используемой основы увеличивается. Соответственно, обеспечивается преимущество в улучшении производительности электрофотографического фоточувствительного элемента.

Патентный документ 1 описывает технологию, включающую применение в электропроводном слое между основой и фоточувствительным слоем частиц оксида титана, покрытых оксидом олова, легированным фосфором или вольфрамом. Кроме того, Патентный документ 2 описывает технологию, включающую применение в электропроводном слое между основой и фоточувствительным слоем частиц оксида титана, покрытых оксидом олова, легированным фосфором, вольфрамом или фтором.

Кроме того, Патентный документ 3 описывает технологию, содержащую включение в нижний слой электрофотографического фоточувствительного элемента, полученного последовательным наслаиванием нижнего слоя, промежуточного слоя и фоточувствительного слоя на электропроводную основу, двух видов частиц оксида металла, имеющих разные средние диаметры частиц. Кроме того, Патентный документ 4 описывает следующую технологию. Два или более вида электропроводных частиц, имеющих разные диаметры первичных частиц, включают в промежуточный слой электрофотографического фоточувствительного элемента, полученного наслаиванием промежуточного слоя и фоточувствительного слоя на электропроводную основу в указанном порядке, отношение «A:B» между средними диаметрами первичных частиц A, имеющих наибольший средний диаметр частиц из электропроводных частиц, и первичных частиц B имеющих наименьший средний диаметр частиц из электропроводных частиц устанавливают от 12:1 до 30:1, и средний диаметр частиц первичных частиц B устанавливают при 0,05 мкм или менее. Кроме того, Патентный документ 4 описывает технологию, включающую применение частиц оксида олова, легированного танталом, в промежуточном слое электрофотографического фоточувствительного элемента.

Кроме того, Патентный документы 5 и 6 описывают каждый технологию, включающую применение частиц оксида олова, легированного ниобием, в электропроводном слое или промежуточном слое между основой и фоточувствительным слоем.

Список ссылок

Патентные документы

Патентный документ 1: Выложенная заявка на патент Японии № 2012-18371

Патентный документ 2: Выложенная заявка на патент Японии № 2012-18370

Патентный документ 3: Выложенная заявка на патент Японии № 2007-187771

Патентный документ 4: Выложенная заявка на патент Японии № 2004-151349

Патентный документ 5: Выложенная заявка на патент Японии № H01-248158

Патентный документ 6: Выложенная заявка на патент Японии № H01-150150

Сущность изобретения

Техническая проблема

В последние годы увеличивается следующая возможность: большое число изображений, идентичных одно другому, выводят из одного и того же электрофотографического фоточувствительного элемента в течение короткого периода времени.

В таком случае, направление перемещения среды для печати (такой как материал для переноса (например, бумага) или промежуточный передающий элемент) в электрофотографическом фоточувствительном элементе и вертикальное направление (продольное направление, когда электрофотографический фоточувствительный элемент является цилиндрическим) не отклоняются одно от другого. Соответственно, например, когда сплошное черное изображение или полутоновое изображение выводят после того, как было выведено непрерывным образом большое число изображений, каждое из которых включает вертикальные линии 306 (линии, параллельные направлению перемещения среды для печати), подобно изображению 301 на Фиг. 4, эффект, называемый памятью рисунка, имеет место на участках, на которых формировались вертикальные линии. Более конкретно, по существу, выводят сплошное черное изображение, подобное изображению 302 на Фиг. 4, и выводят полутоновое изображение, подобное изображению 303 на Фиг. 4. Однако когда сплошное черное изображение выводят после того, как было выведено непрерывным образом большое число изображений, каждое из которых включает вертикальные линии 306, подобно изображению 301 на Фиг. 4, выводимое изображение может быть изображением 304 с вертикальными линиями 307, являющимися следствием повторяющегося гистерезиса вертикальных линий 306 изображения 301 на Фиг. 4. Также в случае полутонового изображения, как и в случае сплошного черного изображения, выводимое изображение может быть изображением 305 с вертикальными линиями 308, являющимися следствием повторяющегося гистерезиса вертикальных линий 306 изображения 301 на Фиг. 4. Часть изображения, где проявляется повторяющийся гистерезис, подобно этим вертикальным линиям 307 и 308, называют памятью рисунка.

В частности, увеличивается следующая возможность по сравнению с прошлым временем в связи с увеличением срока службы электрофотографического фоточувствительного элемента: большое число изображений, идентичных одно другому, выводят из одного и того же электрофотографического фоточувствительного элемента в течение короткого периода времени. Соответственно, также и в случае обычного электрофотографического фоточувствительного элемента, который ранее мог быть использован в достаточной мере, начала проявляться ситуация, когда память рисунка имеет место при выведении большого числа изображений, идентичных одно другому, в течение короткого периода времени. В связи с этим, каждый из электрофотографических фоточувствительных элементов, включающих обычные электропроводные слои, описанных в Патентных документах с 1 по 6, вовлекался иногда в обстоятельства, когда имеет место эффект памяти рисунка.

С другой стороны, в случае электропроводного слоя, содержащего связующий материал и частицы оксида металла, возможно возникновение трещин в электропроводном слое, даже когда объемное удельное сопротивление электропроводного слоя уменьшено лишь посредством увеличения содержания частиц оксида металла в электропроводном слое, с тем, чтобы могло сдерживаться увеличение остаточного потенциала во время формирования изображения. Соответственно, возникает настоятельная потребность в подавлении возникновения эффекта памяти рисунка и подавлении увеличения остаточного потенциала наряду с подавлением возникновения трещин в электропроводном слое.

Принимая во внимание вышеуказанное, данное изобретение направлено на предоставление электрофотографического фоточувствительного элемента, в котором остаточный потенциал практически не увеличивается во время формирования изображения, эффект памяти рисунка практически не происходит, и практически не происходит возникновение трещин в электропроводном слое, и технологического картриджа и электрофотографического устройства, включающих такой электрофотографический фоточувствительный элемент.

Решение проблемы

В соответствии с одним аспектом данного изобретения, предоставляется электрофотографический фоточувствительный элемент, содержащий: основу; электропроводный слой, сформированный на основе; и фоточувствительный слой, сформированный на электропроводном слое, в котором: электропроводный слой содержит частицы оксида титана, покрытые оксидом олова, легированным фосфором, частицы оксида олова, легированного фосфором, и связующий материал; и когда общий объем электропроводного слоя представлен как VT, общий объем частиц оксида титана, покрытых оксидом олова, легированным фосфором, в электропроводном слое представлен как V1P, и общий объем частиц оксида олова, легированного фосфором, в электропроводном слое представлен как V2P, величины VT, V1P и V2P удовлетворяют приведенным ниже выражениям (1) и (2).

2≤{(V2P/VT)/(V1P/VT)}×100≤25 (1)

15≤{(V1P/VT)+(V2P/VT)}×100≤45 (2)

В соответствии с другим аспектом данного изобретения, предоставляется электрофотографический фоточувствительный элемент, содержащий: основу; электропроводный слой, сформированный на основе; и фоточувствительный слой, сформированный на электропроводном слое, в котором: электропроводный слой содержит частицы оксида титана, покрытые оксидом олова, легированным вольфрамом, частицы оксида олова, легированного вольфрамом, и связующий материал; и когда общий объем электропроводного слоя представлен как VT, общий объем частиц оксида титана, покрытых оксидом олова, легированным вольфрамом, в электропроводном слое представлен как V1W, и общий объем частиц оксида олова, легированного вольфрамом, в электропроводном слое представлен как V2W, величины VT, V1W и V2W удовлетворяют приведенным ниже выражениям (6) и (7).

2≤{(V2W/VT)/(V1W/VT)}×100≤25 (6)

15≤{(V1W/VT)+(V2W/VT)}×100≤45 (7)

В соответствии с еще одним аспектом данного изобретения, предоставляется электрофотографический фоточувствительный элемент, содержащий: основу; электропроводный слой, сформированный на основе; и фоточувствительный слой, сформированный на электропроводном слое, в котором: электропроводный слой содержит частицы оксида титана, покрытые оксидом олова, легированным фтором, частицы оксида олова, легированного фтором, и связующий материал; и когда общий объем электропроводного слоя представлен как VT, общий объем частиц оксида титана, покрытых оксидом олова, легированным фтором, в электропроводном слое представлен как V1F, и общий объем частиц оксида олова, легированного фтором, в электропроводном слое представлен как V2F, величины VT, V1F и V2F удовлетворяют приведенным ниже выражениям (11) и (12).

2≤{(V2F/VT)/(V1F/VT)}×100≤25 (11)

15≤{(V1F/VT)+(V2F/VT)}×100≤45 (12)

В соответствии с еще одним аспектом данного изобретения, предоставляется электрофотографический фоточувствительный элемент, содержащий: основу; электропроводный слой, сформированный на основе; и фоточувствительный слой, сформированный на электропроводном слое, в котором: электропроводный слой содержит частицы оксида титана, покрытые оксидом олова, легированным ниобием, частицы оксида олова, легированного ниобием, и связующий материал; и когда общий объем электропроводного слоя представлен как VT, общий объем частиц оксида титана, покрытых оксидом олова, легированным ниобием, в электропроводном слое представлен как V1Nb, и общий объем частиц оксида олова, легированного ниобием, в электропроводном слое представлен как V2Nb, величины VT, V1Nb и V2Nb удовлетворяют приведенным ниже выражениям (16) и (17).

2≤{(V2Nb/VT)/(V1Nb/VT)}×100≤25 (16)

15≤{(V1Nb/VT)+(V2Nb/VT)}×100≤45 (17)

В соответствии с еще одним аспектом данного изобретения, предоставляется электрофотографический фоточувствительный элемент, содержащий: основу; электропроводный слой, сформированный на основе; и фоточувствительный слой, сформированный на электропроводном слое, в котором: электропроводный слой содержит частицы оксида титана, покрытые оксидом олова, легированным танталом, частицы оксида олова, легированного танталом, и связующий материал; и когда общий объем электропроводного слоя представлен как VT, общий объем частиц оксида титана, покрытых оксидом олова, легированным танталом, в электропроводном слое представлен как V1Ta, и общий объем частиц оксида олова, легированного танталом, в электропроводном слое представлен как V2Ta, величины VT, V1Ta и V2Ta удовлетворяют приведенным ниже выражениям (21) и (22).

2≤{(V2Ta/VT)/(V1Ta/VT)}×100≤25 (21)

15≤{(V1Ta/VT)+(V2Ta/VT)}×100≤45 (22)

В соответствии с еще одним аспектом данного изобретения, предоставляется технологический картридж, присоединяемый с возможностью снятия к основному корпусу электрофотографического устройства, при этом технологический картридж интегрированным образом поддерживает: вышеописанный электрофотографический фоточувствительный элемент; и по меньшей мере один узел, выбранный из группы, состоящей из узла для зарядки, узла для проявления, узла для переноса и узла для очистки.

В соответствии с еще одним аспектом данного изобретения, предоставляется электрофотографическое устройство, содержащее: вышеописанный электрофотографический фоточувствительный элемент; узел для зарядки; узел для экспонирования; узел для проявления; и узел для переноса.

Преимущества данного изобретения

В соответствии с данным изобретением, предоставлен электрофотографический фоточувствительный элемент, в котором остаточный потенциал практически не увеличивается во время формирования изображения, эффект памяти рисунка практически не происходит, и практически не происходит возникновение трещин в электропроводном слое, и технологический картридж и электрофотографическое устройство, включающие такой электрофотографический фоточувствительный элемент.

Другие особенности данного изобретения станут очевидными из представленного ниже описания типичных вариантов осуществления со ссылками на приложенные чертежи.

Краткое описание чертежей

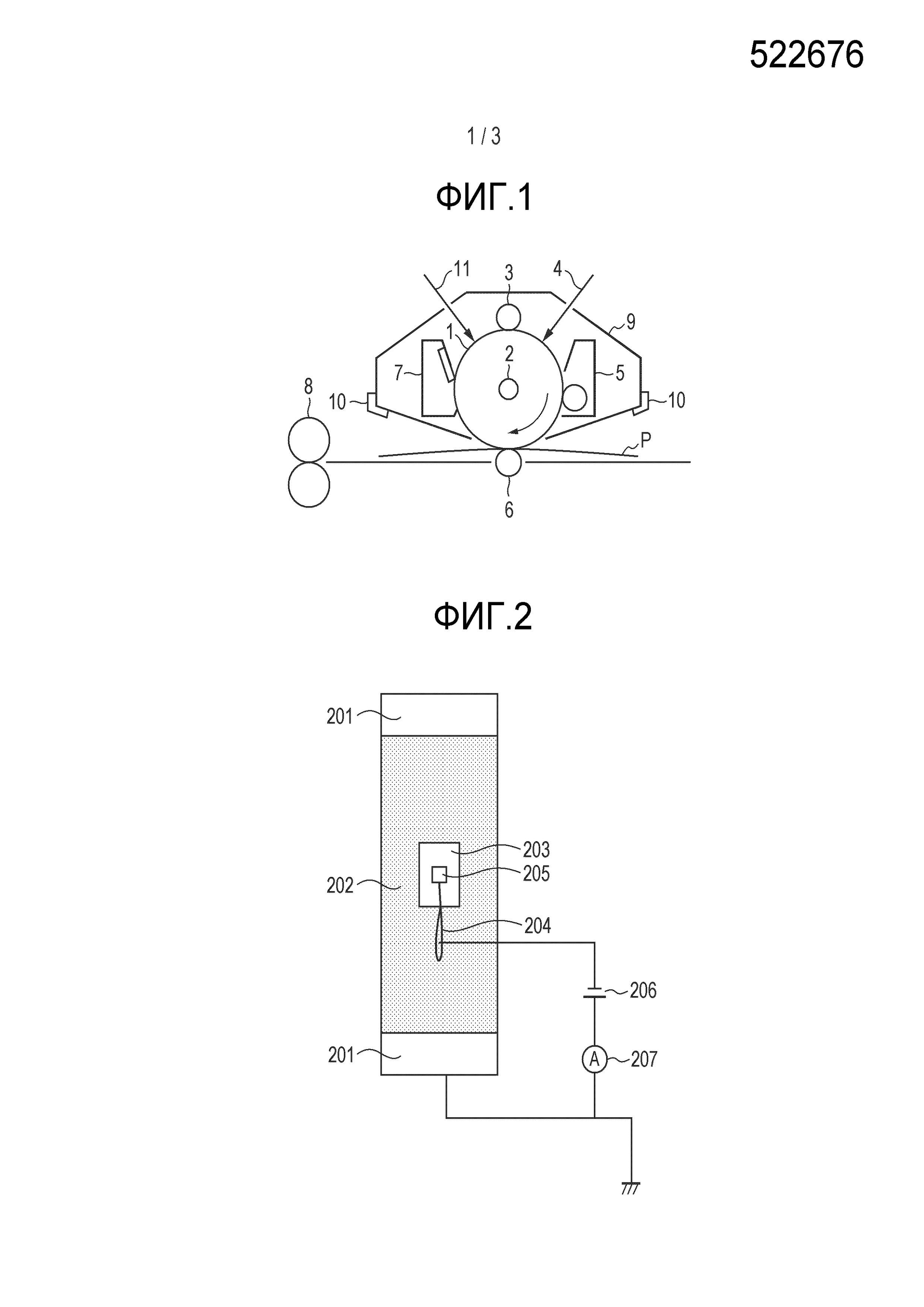

Фиг. 1 представляет собой вид, иллюстрирующий пример схематической конструкции электрофотографического устройства, включающего технологический картридж, имеющий электрофотографический фоточувствительный элемент по данному изобретению.

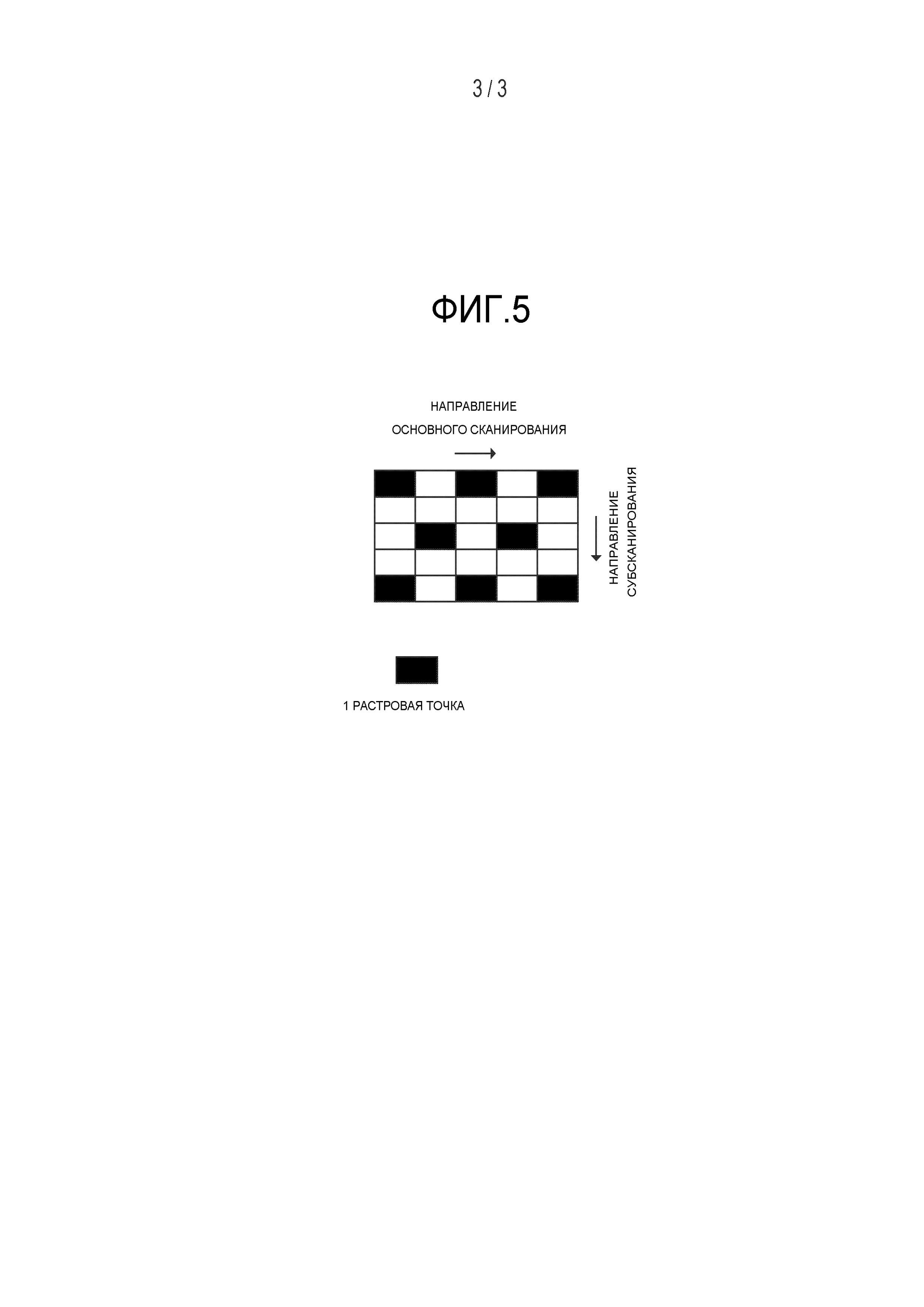

Фиг. 2 представляет собой вид (вид сверху) для иллюстрирования метода измерения объемного удельного сопротивления электропроводного слоя.

Фиг. 3 представляет собой вид (вид поперечного сечения) для иллюстрирования метода измерения объемного удельного сопротивления электропроводного слоя.

Фиг. 4 представляет собой вид (пример изображения) для иллюстрирования эффекта памяти рисунка.

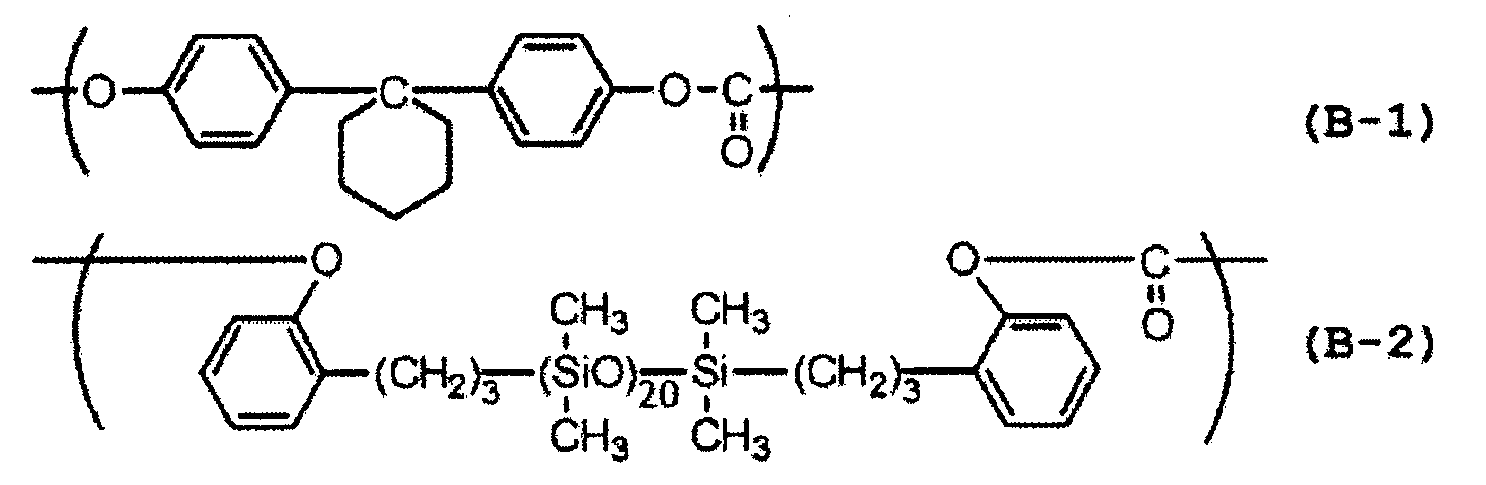

Фиг. 5 представляет собой вид, иллюстрирующий изображение с одноточечным рисунком с шахматным расположением.

Описание вариантов осуществления

Электрофотографический фоточувствительный элемент по данному изобретению представляет собой электрофотографический фоточувствительный элемент, содержащий основу, проводящий слой, сформированный на основе, и фоточувствительный слой, сформированный на проводящем слое.

Фоточувствительный слой может быть однослойным фоточувствительным слоем, полученным включением вещества, генерирующего заряды, и вещества, переносящего заряды, в единственный слой, или может быть многослойным фоточувствительным слоем, полученным наслаиванием слоя для генерации зарядов, содержащего вещество, генерирующее заряды, и слоя для переноса зарядов, содержащего вещество, переносящее заряды. Кроме того, в случае необходимости, промежуточный слой может быть предоставлен между электропроводным слоем и фоточувствительным слоем, сформированными на основе.

Основа, обладающая электропроводностью, (электропроводная основа) является предпочтительной в качестве основы, и, например, может быть использована металлическая основа, сформированная из металла, такого как алюминий, алюминиевый сплав или нержавеющая сталь. В случае применения алюминия или алюминиевого сплава, может быть использована алюминиевая труба, изготовленная способом производства, включающим процесс с экструзией и процесс с волочением, или алюминиевая труба, изготовленная способом производства, включающим процесс экструзии и процесс вытяжки с утонением. Такая алюминиевая труба предоставляет хорошую точность размеров и хорошую чистоту поверхности без резки ее поверхности и является выгодной также с точки зрения затрат. Однако на необработанной поверхности алюминиевой трубы возможны выступающие дефекты в виде задиров. Соответственно, является особенно эффективным предоставление электропроводного слоя.

В электрофотографическом фоточувствительном элементе по данному изобретению любую из представленных ниже комбинаций частиц оксида металла, а также связующий материал используют в электропроводном слое, подлежащем формированию на основе:

(p) частицы оксида титана, покрытые оксидом олова, легированным фосфором, и частицы оксида олова, легированного фосфором;

(w) частицы оксида титана, покрытые оксидом олова, легированным вольфрамом, и частицы оксида олова, легированного вольфрамом;

(f) частицы оксида титана, покрытые оксидом олова, легированным фтором, и частицы оксида олова, легированного фтором;

(nb) частицы оксида титана, покрытые оксидом олова, легированным ниобием, и частицы оксида олова, легированного ниобием, и

(ta) частицы оксида титана, покрытые оксидом олова, легированным танталом, и частицы оксида олова, легированного танталом.

Один из признаков заключается в том, что в каждой из комбинаций (p), (w), (f), (nb) и (ta) частиц оксида металла, фосфор (P), вольфрам (W), фтор (F), ниобий (Nb) или тантал (Ta) является общим с элементом, которым легирован оксид олова. Следует заметить, что частицы оксида титана являются частицами оксида титана (TiO2), и частицы оксида олова являются частицами оксида олова (SnO2).

Далее в данном документе, частицы оксида титана, покрытые оксидом олова, легированным фосфором, также называются как «частицы оксида титана, покрытые P-легированным оксидом олова», и частицы оксида олова, легированного фосфором также называются как «частицы P-легированного оксида олова». Кроме того, частицы оксида титана, покрытые оксидом олова, легированным вольфрамом, также называются как «частицы оксида титана, покрытые W-легированным оксидом олова», и частицы оксида олова, легированного вольфрамом также называются как «частицы W-легированного оксида олова». Кроме того, частицы оксида титана, покрытые оксидом олова, легированным фтором, также называются как «частицы оксида титана, покрытые F-легированным оксидом олова», и частицы оксида олова, легированного фтором также называются как «частицы F-легированного оксида олова». Кроме того, частицы оксида титана, покрытые оксидом олова, легированным ниобием, также называются как «частицы оксида титана, покрытые Nb-легированным оксидом олова», и частицы оксида олова, легированного ниобием, также называются как «частицы Nb-легированного оксида олова». Кроме того, частицы оксида титана, покрытые оксидом олова, легированным танталом, также называются как «частицы оксида титана, покрытые Ta-легированным оксидом олова», и частицы оксида олова, легированного танталом также называются как «частицы Ta-легированного оксида олова».

Кроме того, в электрофотографическом фоточувствительном элементе по данному изобретению, в случае, в котором комбинация частиц оксида металла, включаемых в электропроводный слой, является комбинацией (p), когда общий объем электропроводного слоя представлен как VT, объем частиц оксида титана, покрытых P-легированным оксидом олова, в электропроводном слое представлен как V1P, и объем частиц P-легированного оксида олова в электропроводном слое представлен как V2P, величины VT, V1P, и V2P удовлетворяют приведенным ниже выражениям (1) и (2).

2≤{(V2P/VT)/(V1P/VT)}×100≤25 (1)

15≤{(V1P/VT)+(V2P/VT)}×100≤45 (2)

Кроме того, в случае, в котором комбинация частиц оксида металла, включаемых в электропроводный слой, является комбинацией (w), когда общий объем электропроводного слоя представлен как VT, объем частиц оксида титана, покрытых W-легированным оксидом олова, в электропроводном слое представлен как V1W, и объем частиц W-легированного оксида олова в электропроводном слое представлен как V2W, величины VT, V1W, и V2W удовлетворяют приведенным ниже выражениям (6) и (7).

2≤{(V2W/VT)/(V1W/VT)}×100≤25 (6)

15≤{(V1W/VT)+(V2W/VT)}×100≤45 (7)

Кроме того, в случае, в котором комбинация частиц оксида металла, включаемых в электропроводный слой, является комбинацией (f), когда общий объем электропроводного слоя представлен как VT, объем частиц оксида титана, покрытых F-легированным оксидом олова, в электропроводном слое представлен как V1F, и объем частиц F-легированного оксида олова в электропроводном слое представлен как V2F, величины VT, V1F, и V2F удовлетворяют приведенным ниже выражениям (11) и (12).

2≤{(V2F/VT)/(V1F/VT)}×100≤25 (11)

15≤{(V1F/VT)+(V2F/VT)}×100≤45 (12)

Кроме того, в случае, в котором комбинация частиц оксида металла, включаемых в электропроводный слой, является комбинацией (nb), когда общий объем электропроводного слоя представлен как VT, объем частиц оксида титана, покрытых Nb-легированным оксидом олова, в электропроводном слое представлен как V1Nb, и объем частиц Nb-легированного оксида олова в электропроводном слое представлен как V2Nb, величины VT, V1Nb, и V2Nb удовлетворяют приведенным ниже выражениям (16) и (17).

2≤{(V2Nb/VT)/(V1Nb/VT)}×100≤25 (16)

15≤{(V1Nb/VT)+(V2Nb/VT)}×100≤45 (17)

Кроме того, в случае, в котором комбинация частиц оксида металла, включаемых в электропроводный слой, является комбинацией (ta), когда общий объем электропроводного слоя представлен как VT, объем частиц оксида титана, покрытых Ta-легированным оксидом олова, в электропроводном слое представлен как V1Ta, и объем частиц Ta-легированного оксида олова в электропроводном слое представлен как V2Ta, величины VT, V1Ta, и V2Ta удовлетворяют приведенным ниже выражениям (21) и (22).

2≤{(V2Ta/VT)/(V1Ta/VT)}×100≤25 (21)

15≤{(V1Ta/VT)+(V2Ta/VT)}×100≤45 (22)

Далее в данном документе, V1P, V1W, V1F, V1Nb, и V1Ta в собирательном значении также представлены как «V1», и V2P, V2W, V2F, V2Nb, и V2Ta в собирательном значении также представлены как «V2». Кроме того, частицы оксида титана, покрытые P-легированным оксидом олова, частицы оксида титана, покрытые W-легированным оксидом олова, частицы оксида титана, покрытые F-легированным оксидом олова, частицы оксида титана, покрытые Nb-легированным оксидом олова, и частицы оксида титана, покрытые Ta-легированным оксидом олова в собирательном значении также представлены как «первые частицы оксида металла», и частицы P-легированного оксида олова, частицы W-легированного оксида олова, частицы F-легированного оксида олова, частицы Nb-легированного оксида олова и частицы Ta-легированного оксида олова в собирательном значении также представлены как «вторые частицы оксида металла».

Авторы данного изобретения провели интенсивные исследования в отношении предотвращения возникновения памяти рисунка. В результате, авторы данного изобретения нашли, что эффект памяти рисунка подавляется посредством формирования в электропроводном слое хорошо проводящего пути на протяжении широкого интервала, иными словами, посредством равномерного перемещения зарядов в электропроводном слое. Это, вероятно, обусловлено тем, что локальное задерживание или удерживание зарядов в электропроводном слое практически не происходит. Однако задерживание или удерживание зарядов может не коррелировать в значительной степени с объемным удельным сопротивлением или электрическим сопротивлением электропроводного слоя, поскольку задерживание или удерживание является локальным эффектом. Формирование хорошо проводящего пути в электропроводном слое для подавления эффекта памяти рисунка требует формирования проводящего пути, который проходит как через первые частицы оксида металла, так и через вторые частицы оксида металла. С этой целью, следующая потребность может возникать для подавления эффекта памяти рисунка: вместо формирования электропроводного слоя, содержащего лишь первые частицы оксида металла, или электропроводного слоя, содержащего лишь вторые частицы оксида металла, первые частицы оксида металла и вторые частицы оксида металла включают в электропроводный слой при определенном соотношении, и в таком случае образуется проводящий путь, который проходит как через первые частицы оксида металла, так и через вторые частицы оксида металла. А именно, может потребоваться удовлетворение выражению (1), (6), (11), (16) или (21). Когда величина для {(V2/VT)/(V1/VT)}×100 составляет менее чем 2, отношение количества вторых частиц оксида металла к количеству первых частиц оксида металла становится недостаточным. Соответственно, полагают, что ситуация становится близкой к той, что имеет место в случае электропроводного слоя, содержащего лишь первые частицы оксида металла, и поэтому проводящий путь, пригодный для подавления возникновения памяти рисунка, не может быть сформирован. С другой стороны, когда величина для {(V2/VT)/(V1/VT)}×100 составляет более чем 25, отношение количества вторых частиц оксида металла к количеству первых частиц оксида металла становится чрезмерным. Соответственно, полагают, что ситуация становится близкой к той, что имеет место в случае электропроводного слоя, содержащего лишь вторые частицы оксида металла, и поэтому проводящий путь, пригодный для подавления возникновения памяти рисунка, не может быть сформирован. Когда удовлетворяется приведенное ниже выражение (3), (8), (13), (18) или (23), становится дополнительно существенным подавление эффекта возникновения памяти рисунка, поскольку соотношение между первыми частицами оксида металла и вторыми частицами оксида металла становится соотношением, при котором может быть сформирован проводящий путь, дополнительно пригодный для подавления возникновения памяти рисунка.

5≤{(V2P/VT)/(V1P/VT)}×100≤20 (3)

5≤{(V2W/VT)/(V1W/VT)}×100≤20 (8)

5≤{(V2F/VT)/(V1F/VT)}×100≤20 (13)

5≤{(V2Nb/VT)/(V1Nb/VT)}×100≤20 (18)

5≤{(V2Ta/VT)/(V1Ta/VT)}×100≤20 (23)

Кроме того, формирование проводящего пути, который проходит через первые частицы оксида металла и вторые частицы оксида металла, в электропроводном слое может требовать, чтобы сумма величин содержания первых частиц оксида металла и вторых частиц оксида металла в электропроводном слое находилась в определенном интервале. А именно, может потребоваться удовлетворение выражению (2), (7), (12), (17) или (22). Когда величина для {(V1+V2)/VT}×100 составляет менее чем 15, склонно происходить задерживание или удерживание зарядов в электропроводном слое, и, следовательно, увеличение остаточного потенциала склонно быть большим в случае повторяющегося применения электрофотографического фоточувствительного элемента. Величина для {(V1+V2)/VT}×100 составляет более предпочтительно 20 или более. С другой стороны, когда величина для {(V1+V2)/VT}×100 составляет более чем 45, количество связующего материала становится слишком малым, и, следовательно, возникновение трещин склонно происходить в электропроводном слое. Величина для {(V1+V2)/VT}×100 составляет более предпочтительно 40 или менее. А именно, более предпочтительно удовлетворяется приведенное ниже выражение (4), (9), (14), (19) или (24).

20≤{(V1P/VT)+(V2P/VT)}×100≤40 (4)

20≤{(V1W/VT)+(V2W/VT)}×100≤40 (9)

20≤{(V1F/VT)+(V2F/VT)}×100≤40 (14)

20≤{(V1Nb/VT)+(V2Nb/VT)}×100≤40 (19)

20≤{(V1Ta/VT)+(V2Ta/VT)}×100≤40 (24)

Как описано выше, необходимо удовлетворение выражениям (1) и (2) одновременно, удовлетворение выражениям (6) и (7) одновременно, удовлетворение выражениям (11) и (12) одновременно, удовлетворение выражениям (16) и (17) одновременно или удовлетворение выражениям (21) и (22) одновременно для получения электрофотографического фоточувствительного элемента, в котором остаточный потенциал практически не увеличивается во время формирования изображения, эффект памяти рисунка практически не происходит, и образование трещин в электропроводном слое практически не происходит.

Что касается данного изобретения, в случае, в котором комбинация частиц оксида металла, включенная в электропроводный слой, является, например, комбинацией частиц оксида титана, покрытых оксидом олова, легированным сурьмой, и частиц оксида олова, легированного сурьмой, или комбинацией частиц оксида титана, покрытых оксидом олова, обедненным кислородом, и частиц оксида олова, обедненного кислородом, подавление эффекта возникновения памяти рисунка ухудшается по сравнению с тем случаем, когда комбинация частиц оксида металла, включаемых в электропроводный слой, представляет собой комбинацию (p), (w), (f), (nb) или (ta).

Кроме того, даже когда компонентом (легирующей примесью), включаемым для легирования оксида олова, является фосфор, вольфрам, фтор, ниобий или тантал, в случае, в котором компонент, включаемый для легирования оксида олова первых частиц оксида металла, и компонент, включаемый для легирования оксида олова вторых частиц оксида металла, отличаются один от другого, например, в случае, в котором комбинация частиц оксида металла, включаемых в электропроводный слой, является комбинацией частиц оксида титана, покрытых оксидом олова, легированным фосфором, и частиц оксида олова, легированного вольфрамом, подавление эффекта возникновения памяти рисунка аналогичным образом ухудшается по сравнению со случаем комбинации (p), (w), (f), (nb) или (ta), в которой легирующие компоненты идентичны один другому. Это, вероятно, обусловлено, следующей причиной: когда компоненты, включаемые для легирования оксида олова первых частиц оксида металла, и компоненты, включаемые для легирования оксида олова вторых частиц оксида металла, идентичны один другому, электрические свойства, поверхностные свойства и рабочие функции первых частиц оксида металла и вторых частиц оксида металла становятся по физическим свойствам, близкими в полном объеме друг к другу, и, следовательно, облегчается перемещение зарядов равномерным образом в электропроводном слое.

В дополнение к этому, в случае, в котором комбинация частиц оксида металла включаемых в электропроводный слой, является комбинацией (p), когда отношение содержания фосфора к оксиду олова в частицах оксида титана, покрытых P-легированным оксидом олова, представлено как R1P [ат.%], и отношение содержания фосфора к оксиду олова в частицах P-легированного оксида олова представлено как R2P [ат.%], предпочтительно удовлетворяется приведенное ниже выражение (5).

0,9≤R2P/R1P≤1,1 (5)

В дополнение к этому, в случае, в котором комбинация частиц оксида металла, включаемых в электропроводный слой, является комбинацией (w), когда отношение содержания вольфрама к оксиду олова в частицах оксида титана, покрытых W-легированным оксидом олова, представлено как R1W [ат.%], и отношение содержания вольфрама к оксиду олова в частицах W-легированного оксида олова представлено как R2W [ат.%], предпочтительно удовлетворяется приведенное ниже выражение (10).

0,9≤R2W/R1W≤1,1 (10)

В дополнение к этому, в случае, в котором комбинация частиц оксида металла включаемых в электропроводный слой, является комбинацией (f), когда отношение содержания фтора к оксиду олова в частицах оксида титана, покрытых F-легированным оксидом олова, представлено как R1F [ат.%], и отношение содержания фтора к оксиду олова в частицах F-легированного оксида олова представлено как R2F [ат.%], предпочтительно удовлетворяется приведенное ниже выражение (15).

0,9≤R2F/R1F≤1,1 (15)

Кроме того, в случае, в котором комбинация частиц оксида металла, включаемых в электропроводный слой, является комбинацией (nb), когда отношение содержания ниобия к оксиду олова в частицах оксида титана, покрытых Nb-легированным оксидом олова, представлено как R1Nb [ат.%], и отношение содержания ниобия к оксиду олова в частицах Nb-легированного оксида олова представлено как R2Nb [ат.%], предпочтительно удовлетворяется приведенное ниже выражение (20).

0,9≤R2Nb/R1Nb≤1,1 (20)

В дополнение к этому, в случае, в котором комбинация частиц оксида металла включаемых в электропроводный слой, является комбинацией (ta), когда отношение содержания тантала к оксиду олова в частицах оксида титана, покрытых Ta-легированным оксидом олова, представлено как R1Ta [ат.%], и отношение содержания тантала к оксиду олова в частицах Ta-легированного оксида олова представлено как R2Ta [ат.%], предпочтительно удовлетворяется приведенное ниже выражение (25).

0,9≤R2Ta/R1Ta≤1,1 (25)

Далее в данном документе, R1P, R1W, R1F, R1Nb и R1Ta в собирательном значении также представлены как «R1», и R2P, R2W, R2F, R2Nb и R2Ta в собирательном значении также представлены как «R2».

Как представлено выражением (5), (10), (15), (20) или (25), величины относительного содержания фосфора, вольфрама, фтора, ниобия или тантала в оксиде олова первых частиц оксида металла и в оксиде олова вторых частиц оксида металла являются предпочтительно как можно более близкими одна к другой. Иными словами, отношение R2/R1 является предпочтительно как можно более близким к 1.0, и конкретно, отношение составляет предпочтительно от 0,9 или более до 1,1 или менее. Когда отношение R2/R1 составляет от 0,9 или более до 1,1 или менее, образуется проводящий путь, дополнительно пригодный для подавления возникновения памяти рисунка, и, следовательно, подавление эффекта возникновения памяти рисунка становится более значительным.

Измерение R1 и R2 может быть выполнено посредством сканирующей просвечивающей электронной микроскопии с энергодисперсионным рентгеноспектральным микроанализом (STEM-EDX) после отбора образца электропроводного слоя электрофотографического фоточувствительного элемента в соответствии с методом с применением фокусированного ионного пучка (FIB). Кроме того, измерение V1 и V2 может быть выполнено методом Slice & View с применением сканирующей электронной микроскопии со сфокусированным ионным пучком (FIB-SEM) после отбора образца электропроводного слоя электрофотографического фоточувствительного элемента в соответствии с методом с применением фокусированного ионного пучка (FIB).

Вначале описывается измерение R1 и R2.

Отбор образцов для анализа сканирующей просвечивающей электронной микроскопией с энергодисперсионным рентгеноспектральным микроанализом (STEM-EDX) выполняли, как описано ниже.

Отбор образцов выполняют с помощью поддерживающего основания, изготовленного из меди (Cu) в соответствии с методом отбора образцов FIB-µ. Прибором, использованным авторами данного изобретения, является FB-2000A µ-Sampling System (торговое наименование) производства компании Hitachi High-Technologies Corporation. Отбор образцов выполняли таким образом, что горизонтальные и продольные размеры образца становились такими размерами, что интервал измерения мог быть обеспечен, и толщина образца становилась 150 нм.

Анализ сканирующей просвечивающей электронной микроскопией с энергодисперсионным рентгеноспектральным микроанализом (STEM-EDX) выполняли, как описано ниже.

Авторы данного изобретения выполняли анализ с помощью автоэмиссионного электронного микроскопа высокого разрешения (HRTEM) (торговое наименование: JEM2100F) производства компании JEOL Ltd. и JED-2300T (торговое наименование) (имеющего разрешение 133 эВ или менее) (энергорассеивающего рентгеновского спектроскопа) производства компании JEOL Ltd. в качестве части для энергодисперсионного рентгеноспектрального микроанализа (EDX).

Условия анализа устанавливали, как описано ниже.

Система: Станция проведения анализа (Analysis Station)

Получение изображений: Цифровой микрограф (Digital Micrograph)

Условия измерения: Ускоряющее напряжение: 200 кВ, диаметр пучка (диаметр): 1,0 нм, время измерения: 50 секунд (в точечном анализе) и 40 минут (в анализе методом площадей)

Интервал измерения: длина 3,6 мкм × ширина 3,4 мкм × толщина 150 нм.

Отношение содержания фосфора к оксиду олова в частицах P-легированного оксида олова, отношение содержания фосфора к оксиду олова в частицах оксида титана, покрытых P-легированным оксидом олова, отношение содержания вольфрама к оксиду олова в частицах W-легированного оксида олова, отношение содержания вольфрама к оксиду олова в частицах оксида титана, покрытых W-легированным оксидом олова, отношение содержания фтора к оксиду олова в частицах F-легированного оксида олова, отношение содержания фтора к оксиду олова в частицах оксида титана, покрытых F-легированным оксидом олова, отношение содержания ниобия к оксиду олова в частицах Nb-легированного оксида олова, отношение содержания ниобия к оксиду олова в частицах оксида титана, покрытых Nb-легированным оксидом олова, отношение содержания тантала к оксиду олова в частицах Ta-легированного оксида олова, или отношение содержания тантала к оксиду олова в частицах оксида титана, покрытых Ta-легированным оксидом олова может быть определено из атомного отношения, поскольку идентификация элемента может быть выполнена посредством сканирующей просвечивающей электронной микроскопии с энергодисперсионным рентгеноспектральным микроанализом (STEM-EDX).

Отбор образцов выполняли подобным образом десять раз, чтобы предоставить десять образцов с последующим их измерением. Среднее значение для суммарных десяти R1 и среднее значение для суммарных десяти R2 определяли каждое как величину для R1 или R2 в электропроводном слое электрофотографического фоточувствительного элемента в качестве объекта измерения.

Далее описано измерение отношений (V1/VT) и (V2/VT).

Объем частиц оксида титана, покрытых P-легированным оксидом олова, и объем частиц P-легированного оксида олова, и их соотношения, в электропроводном слое могут быть определены посредством идентификации оксида олова, легированного фосфором, и оксида титана на основании их разницы в контрасте в методе Slice & View с применением сканирующей электронной микроскопии со сфокусированным ионным пучком (FIB-SEM). Когда компонентом, включаемым для легирования в оксид олова, является элемент, иной, чем фосфор, такой как вольфрам, фтор, ниобий или тантал, объемы и соотношения в электропроводном слое могут быть определены аналогичным образом.

Условия для выполнения метода Slice & View в данном изобретении были установлены такие, как описано ниже.

Отбор образцов для анализа: метод с применением фокусированного ионного пучка (FIB)

Прибор для обработки и обследования: NVision 40 производства компании SII-Zeiss

Интервал между срезами: 10 нм

Условия обследования:

Ускоряющее напряжение: 1,0 кВ

Наклон образца: 54°

WD: 5 мм

Детектор: детектор BSE

Апертура: 60 мкм, высокий ток

Автоматическое регулирование яркости (ABC): ВКЛ

Разрешение изображения: 1,25 нм/пиксель

Анализ выполняют в области измерения 2 мкм шириной и 2 мкм длиной, информацию для каждого поперечного сечения интегрируют, и определяют объемы V1 и V2 для пространства измерения шириной 2 мкм, длиной 2 мкм и толщиной 2 мкм (VT=8 мкм3). Кроме того, измерение выполняют в окружающей среде с температурой 23°C и давлением 1×10-4 Па. Следует заметить, что Strata 400S (наклон образца: 52°) производства FEI Company может также быть использован в качестве прибора для обработки и обследования.

Отбор образцов выполняли подобным образом десять раз, чтобы предоставить десять образцов с последующим их измерением. Величину, полученную делением среднего значения для суммарных десяти объемов V1 для 8 мкм3 на VT (8 мкм3), определяли как отношение (V1/VT) в электропроводном слое электрофотографического фоточувствительного элемента в качестве объекта измерения. Кроме того, величину, полученную делением среднего значения для суммарных десяти объемов V2 для 8 мкм3 на VT (8 мкм3), определяли как величину отношения (V2/VT) в электропроводном слое электрофотографического фоточувствительного элемента в качестве объекта измерения.

Следует заметить, что площади идентифицированных оксида олова, легированного фосфором, и оксида титана получали из информации на каждом поперечном сечении посредством анализа изображения. Анализ изображения выполняли с помощью указанного ниже программного обеспечения для обработки изображения.

Программное обеспечение для обработки изображения: Image-Pro Plus производства компании Media Cybernetics

Из частиц оксида металла, используемых в данном изобретении, первые частицы оксида металла имеют покровный слой, образованный оксидом олова, легированным фосфором, вольфрамом, фтором, ниобием или танталом, и сердцевину частицы, образованную оксидом титана. Кроме того, первые частицы оксида металла имеют такую структуру, что сердцевина частицы покрыта покровным слоем.

Доля (доля покровного слоя) оксида олова (SnO2) в первых частицах оксида металла, используемых в данном изобретении, составляет предпочтительно от 10 до 60% по массе. Исходный материал для олова, необходимый для получения оксида олова (SnO2), требуется смешивать во время изготовления первых частиц оксида металла для регулирования доли покровного слоя оксида олова (SnO2). Например, когда хлорид олова (SnCl4) используют в качестве исходного материала для олова, смешивание требуется выполнять, принимая во внимание количество оксида олова (SnO2), получаемого из хлорида олова (SnCl4). Хотя оксид олова (SnO2), образующий покровный слой каждой из первых частиц оксида металла, используемых в данном изобретении, легируют фосфором (P), вольфрамом (W), фтором (F), ниобием (Nb) или танталом (Ta), доля покровного слоя является величиной, вычисленной из массы оксида олова (SnO2) по отношению к общей массе оксида олова (SnO2) и оксида титана (TiO2) без учета массы фосфора (P), вольфрама (W), фтора (F), ниобия (Nb) или тантала (Ta), которым легируют оксид олова (SnO2).

Кроме того, предпочтительно, чтобы оксид олова (SnO2) в первых частицах оксида металла или вторых частицы оксида металла был легирован фосфором (P), вольфрамом (W), фтором (F), ниобием (Nb) или танталом (Ta) в количестве (при степени легирования) от 0,1 до 10 масс.% по отношению к оксиду олова (SnO2) (в расчете на массу оксида олова, не содержащего фосфор (P), вольфрам (W), фтор (F), ниобий (Nb) и тантал (Ta)).

Следует заметить, что способ изготовления первых частиц оксида металла (частиц оксида титана, покрытых P-легированным оксидом олова, частиц оксида титана, покрытых W-легированным оксидом олова, частиц оксида титана, покрытых F-легированным оксидом олова, частиц оксида титана, покрытых Nb-легированным оксидом олова, или частиц оксида титана, покрытых Ta-легированным оксидом олова) также описан в выложенной заявке на патент Японии № H06-207118 и выложенной заявке на патент Японии № 2004-349167.

Кроме того, способ изготовления вторых частиц оксида металла (частиц P-легированного оксида олова, частиц W-легированного оксида олова, частиц F-легированного оксида олова, частиц Nb-легированного оксида олова или частиц Ta-легированного оксида олова) также описан в патенте Японии № 3365821, выложенной заявке на патент Японии № H02-197014, выложенной заявке на патент Японии № H09-278445 и выложенной заявке на патент Японии № H10-53417.

Корпускулярная форма, сферическая форма, игольчатая форма, волокнистая форма, столбчатая форма, стержневая форма, веретенообразная форма, пластинчатая форма и другие аналогичные формы могут быть использованы как форма частицы оксида титана (TiO2) в качестве сердцевины частицы в каждой из первых частиц оксида металла, используемых в данном изобретении. Из них, сферическая форма является предпочтительной с той точки зрения, что дефекты изображения, такие как черные пятна, практически не возникают.

Кроме того, любая из кристаллических форм, таких как рутил, анатаз, брукит, и аморфных форм может быть использована в качестве кристаллической формы частицы оксида титана (TiO2) в качестве сердцевины частицы в каждой из первых частиц оксида металла, используемых в данном изобретении. Кроме того, любой способ изготовления, такой как способ с применением серной кислоты и способ с применением хлористоводородной кислоты, может быть применен в качестве способа изготовления.

Первая причина, почему в данном изобретении используют первые частицы оксида металла, имеющие сердцевины (частицы оксида титана (TiO2)), описана ниже. Оксид олова (SnO2), образующий покровный слой каждой из первых частиц оксида металла, имеет более высокую удельную электропроводность, чем оксид титана (TiO2), образующий каждую сердцевину частицы, и заряд, воспринятый вторыми частицами оксида металла, содержащими оксид олова (SnO2), распространяется в основном через покровный слой, содержащий оксид олова (SnO2), в каждой из первых частиц оксида металла, т.е. перенос заряда в основном выполняется между оксидом олова (SnO2), и, следовательно, перенос заряда между первыми частицами оксида металла и вторыми частицами оксида металла становится плавным, и заряд перемещается равномерным образом в электропроводном слое.

Вторая причина, почему используют первые частицы оксида металла, имеющие сердцевины (частицы оксида титана (TiO2)), заключается в том, что достигается улучшение дисперсности вторых частиц оксида металла в растворе материала покрытия для формирования электропроводного слоя. Когда вторые частицы оксида металла используют без применения первых частиц оксида металла, склонно происходить агрегирование вторых частиц оксида металла в растворе материала покрытия для формирования электропроводного слоя, что увеличивает средний диаметр этих частиц, и, следовательно, выступающие дефекты в виде сыпи возникают на поверхности формируемого электропроводного слоя, или стабильность раствора материала покрытия для формирования электропроводного слоя уменьшается в некоторых случаях. Кроме того, подавление эффекта памяти рисунка не достигается достаточным образом.

Третья причина, почему используют первые частицы оксида металла, имеющие сердцевины (частицы оксида титана (TiO2)), заключается в том, что частицы оксида титана(TiO2), используемые в качестве сердцевин первых частиц оксида металла, имеют каждая низкую прозрачность в качестве частицы, и, следовательно, легко покрывают дефекты на поверхности основы. В противоположность этому, например, когда частицы сульфата бария используют в качестве сердцевин частиц, каждая из частиц имеет высокую прозрачность в качестве частицы, и, следовательно, может требоваться отдельный материал для покрывания дефектов на поверхности основы.

Диаметр каждой из частиц оксида титана (TiO2) в качестве сердцевины первых частиц оксида металла, используемых в данном изобретении, составляет предпочтительно от 0,05 мкм или более до 0,40 мкм или менее с точки зрения регулирования среднего диаметра первых частиц оксида металла до предпочтительного интервала, описанного далее.

Удельное сопротивление порошка первых частиц оксида металла, используемых в данном изобретении, составляет предпочтительно от 1,0×101 Ом·см или более до 1,0×106 Ом·см или менее, более предпочтительно от 1,0×102 Ом·см или более до 1,0×105 Ом·см или менее.

Удельное сопротивление порошка вторых частиц оксида металла, используемых в данном изобретении, составляет предпочтительно от 1,0×100 Ом·см или более до 1,0×105 Ом·см или менее, более предпочтительно от 1,0×101 Ом·см или более до 1,0×104 Ом·см или менее.

Удельное сопротивление порошка первых частиц оксида металла, используемых в данном изобретении, предпочтительно меньше, чем удельное сопротивление порошка частиц оксида титана (TiO2) используемых в качестве сердцевин первых частиц оксида металла.

Метод измерения удельного сопротивления порошка частиц оксида металла, таких как первые частицы оксида металла или вторые частицы оксида металла, используемых в данном изобретении, описан ниже.

Удельное сопротивление порошка частиц оксида металла, таких как первые частицы оксида металла или вторые частицы оксида металла, используемые в данном изобретении, или сердцевин составных частиц, таких как первые частицы оксида металла, используемые в данном изобретении, измеряют в окружающей среде с нормальной температурой и нормальной влажностью (23°C, 50% относительной влажности (RH)). В данном изобретении, прибор для измерения сопротивления производства компании Mitsubishi Chemical Corporation (торговое наименование: Loresta GP (Hiresta UP, когда удельное сопротивление порошка превышало 1,0×107 Ом·см)) использовали в качестве измерительного прибора. Частицы оксида металла в качестве объектов измерения спрессовывали в образец в виде таблетки для измерения при давлении 500 кг/см2. Прикладывали напряжение 100 В. Частицы, используемые в качестве сердцевин, подвергали измерению перед формированием покровного слоя.

Электропроводный слой может быть сформирован посредством нанесения раствора материала покрытия для формирования электропроводного слоя, содержащего растворитель, связующий материал, и первые частицы оксида металла и вторые частицы оксида металла на основу, и сушки и/или отверждения результирующей покровной пленки.

Раствор материала покрытия для формирования электропроводного слоя может быть приготовлен посредством диспергирования первых частиц оксида металла и вторых частиц оксида металла вместе со связующим материалом в растворителе. В качестве метода диспергирования, используют, например, методы с применением вибромиксера для краски, песчаной мельницы, шаровой мельницы и высокоскоростного диспергатора со столкновением с жидкостью.

Примеры связующего материала, используемого в электропроводном слое, включают смолы, такие как фенольная смола, полиуретан, полиамид, полиимид, полиамид-имид, поливиниацеталь, эпоксидная смола, акриловая смола, меламиновая смола и полиэфирная смола. Эти смолы могут быть использованы в отдельности или в комбинации двух или более их видов. Кроме того, из таких смол, с точки зрения, например, подавления миграции (растворения) в другой слой, способности прилипания к основе, диспергируемости и стабильности дисперсии частиц по данному изобретению и устойчивости к растворителям после формирования слоя, предпочтительной является отверждаемая смола, и более предпочтительной является термоотверждающаяся смола. Кроме того, из термоотверждающихся смол термоотверждающаяся фенольная смола и термоотверждающийся полиуретан являются предпочтительными. В случае применения отверждаемой смолы в качестве связующего материала в электропроводном слое, связующий материал, содержащийся в растворе материала покрытия для формирования электропроводного слоя, является мономером и/или олигомером отверждаемой смолы.

Примеры растворителя, используемого в растворе материала покрытия для формирования электропроводного слоя, включают, спирты, такие как метанол, этанол и изопропанол, кетоны, такие как ацетон, метилэтилкетон и циклогексанон, эфиры, такие как тетрагидрофуран, диоксан, монометиловый эфир этиленгликоля и монометиловый эфир пропиленгликоля, сложные эфиры, такие как метилацетат и этилацетат, и ароматические углеводороды, такие как толуол и ксилол.

Кроме того, огрубляющий материал для придания шероховатости поверхности электропроводного слоя может быть включен в раствор материала покрытия для формирования электропроводного слоя для того, чтобы предотвратить образование интерференционных полос на выводимом изображении вследствие интерференции света, отраженного на поверхности электропроводного слоя. Частицы смолы, имеющие средний диаметр от 1 мкм или более до 5 мкм или менее являются предпочтительными в качестве материала для придания шероховатости поверхности. Примеры частиц смолы включают частицы отверждаемых смол, таких как отверждаемый каучук, полиуретан, эпоксидная смола, алкидная смола, фенольная смола, сложный полиэфир, кремнийорганическая смола и акрилмеламиновая смола. Из них, частицы кремнийорганической смолы, которые практически не агрегируют, являются предпочтительными. Плотность (от 0,5 до 2 г/см3) частиц смолы является малой по сравнению с плотностями (от 4 до 8 г/см3) первых частиц оксида металла и вторых частиц оксида металла, используемых в данном изобретении, и, следовательно, поверхности электропроводного слоя может быть эффективным образом придана шероховатость во время формирования электропроводного слоя. При этом, однако, когда содержание материала для придания шероховатости поверхности в электропроводном слое увеличивается, объемное удельное сопротивление электропроводного слоя имеет тенденцию к увеличению в некоторых случаях. Соответственно, содержание материала для придания шероховатости поверхности в растворе материала покрытия для формирования электропроводного слоя составляет предпочтительно от 1 до 80% по массе по отношению к связующему материалу в растворе материала покрытия для формирования электропроводного слоя для регулирования объемного удельного сопротивления электропроводного слоя до 2,0×1013 Ом·см или менее. В данном изобретении, плотности [г/см3] первых частиц оксида металла, вторых частиц оксида металла, связующего материала (при условии, что, когда связующий материал являлся жидкостью, его отвержденный продукт был подвергнут измерению), частиц кремнийорганической смолы, и т.п. определяли с помощью автоматического денсиметра сухого типа, как описано ниже. Продувку газообразным гелием выполняли десять раз в качестве предварительной обработки для частиц в качестве объектов измерения при температуре 23°C и максимальном давлении 19,5 фунтов на кв. дюйм изб. давления (134 кПа) с помощью автоматического денсиметра сухого типа производства компании Shimadzu Corporation (торговое наименование: Accupyc 1330) и сосуда, имеющего объем 10 см3. После этого, колебание в давлении в камере для образца 0,0050 фунта на кв. дюйм изб. давления/мин (34,47 Па/мин) использовали в качестве показателя величины, определяющей равновесное состояние давления, который указывает, достигло ли давление внутри сосуда равновесия. Когда колебание было равно указанной величине или менее, давление определяли как находящееся в равновесном состоянии, и затем инициировали измерение, чтобы измерять любую такую плотность [г/см3] автоматически.

Кроме того, выравнивающий агент для улучшения поверхностных свойств электропроводного слоя может быть включен в раствор материала покрытия для формирования электропроводного слоя. Кроме того, частицы пигмента могут быть включены в раствор материала покрытия для формирования электропроводного слоя для дополнительного улучшения покрытия электропроводного слоя.

Кроме того, средний диаметр частиц первых частиц оксида металла (частиц оксида титана, покрытых P-легированным оксидом олова, частиц оксида титана, покрытых W-легированным оксидом олова, частиц оксида титана, покрытых F-легированным оксидом олова, частиц оксида титана, покрытых Nb-легированным оксидом олова, или частиц оксида титана, покрытых Ta-легированным оксидом олова) в растворе материала покрытия для формирования электропроводного слоя составляет предпочтительно от 0,10 мкм или более до 0,45 мкм или менее, более предпочтительно от 0,15 мкм или более до 0,40 мкм или менее. Когда средний диаметр частиц составляет менее чем 0,10 мкм, склонно происходить повторное агрегирование первых частиц оксида металла после приготовления раствора материала покрытия для формирования электропроводного слоя, и, следовательно, стабильность раствора материала покрытия для формирования электропроводного слоя может уменьшаться. Когда средний диаметр частиц составляет более чем 0,45 мкм, поверхность электропроводного слоя огрубляется, что промотирует возникновение локальной инжекции электрических зарядов в фоточувствительный слой, и, следовательно, черные пятна на белом фоне выводимого изображения могут становиться заметными.

Кроме того, средний диаметр частиц вторых частиц оксида металла (частиц P-легированного оксида олова, частиц W-легированного оксида олова, частиц F-легированного оксида олова, частиц Nb-легированного оксида олова или Ta-легированного оксида олова) в растворе материала покрытия для формирования электропроводного слоя составляет предпочтительно от 0,01 мкм или более до 0,45 мкм или менее, более предпочтительно от 0,01 мкм или более до 0,10 мкм или менее.

Средний диаметр частиц оксида металла, таких как первые частицы оксида металла и вторые частицы оксида металла, в растворе материала покрытия для формирования электропроводного слоя может быть определен посредством представленного ниже метода жидкофазного осаждения или обследованием изображений поперечного сечения, полученных сканирующей электронной микроскопией (SEM).

Вначале раствор материала покрытия для формирования электропроводного слоя разбавляют растворителем, используемым для его приготовления, таким образом, что его прозрачность может находиться в интервале от 0,8 до 1,0. Затем создают гистограмму среднего диаметра частиц (объемного среднего диаметра частиц) и распределения по размеру частиц оксида металла с помощью ультрацентробежного автоматического анализатора распределения частиц по размеру. В данном изобретении, измерение выполняли с помощью ультрацентробежного автоматического анализатора распределения частиц по размеру (торговое наименование: CAPA 700) производства компании HORIBA, Ltd. в качестве ультрацентробежного автоматического анализатора распределения частиц по размеру при скорости вращения 3000 об/мин.

С точки зрения покрывания дефектов поверхности основы, толщина электропроводного слоя составляет предпочтительно от 10 мкм или более до 40 мкм или менее, более предпочтительно от 15 мкм или более до 35 мкм или менее.

Следует заметить, что, в данном изобретении, в качестве прибора для измерения толщины каждого слоя электрофотографического фоточувствительного элемента, включающего электропроводный слой, был использован FISHERSCOPE mms производства компании Fisher Instruments K.K.

Объемное удельное сопротивление электропроводного слоя составляет предпочтительно от 1,0×108 Ом·см или более до 2,0×1013 Ом·см или менее. Когда слой, имеющий объемное удельное сопротивление 2,0×1013 Ом·см или менее, предоставлен на основе в качестве слоя для покрывания дефектов на поверхности основы, поток зарядов практически не прерывается во время формирования изображения, и, следовательно, остаточный потенциал практически не увеличивается. В то же время, когда объемное удельное сопротивление электропроводного слоя составляет 1,0×108 Ом·см или более, количество зарядов, протекающих в электропроводном слое во время зарядки электрофотографического фоточувствительного элемента, не становится чрезмерно большим, и, следовательно, вуалирование вследствие увеличения истощения темной области электрофотографического фоточувствительного элемента практически не происходит.

Метод измерения объемного удельного сопротивления проводящего слоя электрофотографического фоточувствительного элемента описан при ссылках на Фиг. 2 и 3. Фиг. 2 представляет собой вид сверху для иллюстрирования метода измерения объемного удельного сопротивления электропроводного слоя, и Фиг. 3 представляет собой вид в поперечном разрезе для иллюстрирования метода измерения объемного удельного сопротивления электропроводного слоя.

Объемное удельное сопротивление проводящего слоя измеряют в окружающей среде с нормальной температурой и нормальной влажностью (23°C, 50% относительной влажности (RH)). Медную ленту 203 (производства компании Sumitomo 3M Limited, тип №1181) прикрепляют к поверхности электропроводного слоя 202 и используют в качестве электрода на стороне передней поверхности электропроводного слоя 202. Кроме того, основу 201 используют в качестве электрода на тыльной стороне электропроводного слоя 202. Источник питания 206 для приложения электрического напряжения между медной лентой 203 и основой 201 и токоизмерительный прибор 207 для измерения тока, протекающего между медной лентой 203 и основой 201, размещают соответствующим образом. Кроме того, медную проволоку 204 размещают на медной ленте 203 для приложения напряжения к медной ленте 203 и затем медную проволоку 204 закрепляют на медной ленте 203 посредством присоединения медной ленты 205 аналогичным образом к медной ленте 203 поверх медной проволоки 204 таким образом, что медная проволока 204 не выступает от медной ленты 203. Напряжение прикладывают к медной ленте 203 посредством медной проволоки 204.

Когда величину фонового тока в случае, в котором напряжение не приложено между медной лентой 203 и основой 201, обозначают как I0 [A], величину тока в случае, в котором прикладывают напряжение -1 В, образованное лишь напряжением постоянного тока (компонентом постоянного тока), обозначают как I [А], толщину электропроводного слоя 202 обозначают как d [см], и площадь электрода (медной ленты 203) на стороне передней поверхности электропроводного слоя 202 обозначают как S [см2], величину, представленную приведенным ниже выражением (26), определяют как объемное удельное сопротивление ρ [Ом·см] электропроводного слоя 202.

ρ=1/(I-I0)×S/d [Ом·см] (26)

Это измерение предпочтительно выполняют с помощью прибора, способного к измерению очень малой величины тока в качестве прибора 207 для измерения тока, поскольку очень малый ток, абсолютная величина которого составляет 1×10-6 A или менее, измеряют в данном измерении. Примеры такого прибора включают измеритель пА (торговое наименование: 4140B) производства компании Yokogawa Hewlett-Packard и измеритель высокого сопротивления (торговое наименование: 4339B) производства компании Agilent Technologies.

Следует заметить, что объемное удельное сопротивление электропроводного слоя, измеренное в состоянии, в котором лишь электропроводный слой сформирован на основе, и измерении в состоянии, в котором лишь электропроводный слой оставлен на основе посредством удаления каждого слоя (такого как фоточувствительный слой) на электропроводном слое с электрофотографического фоточувствительного элемента, показывает такую же величину.

Для того, чтобы предотвратить инжекцию зарядов из электропроводного слоя в фоточувствительный слой, промежуточный слой (барьерный слой), обладающий свойствами электрического барьера, может быть предоставлен между электропроводным слоем и фоточувствительным слоем.

Промежуточный слой может быть сформирован посредством нанесения на электропроводный слой покрытия из раствора материала покрытия для формирования промежуточного слоя, содержащего смолу (связующий материал), и сушки результирующей покровной пленки.

Примеры смолы (связующего материала), используемой в промежуточном слое, включают поливиниловый спирт, поливинилметилэфир, полиакриловые кислоты, метилцеллюлозу, этилцеллюлозу, полиглутаминовую кислоту, казеин, крахмал, и другие водорастворимые смолы, полиамид, полиимид, полиамидимид, полиамидокислоту, меламиновую смолу, эпоксидную смолу, полиуретан и полиглутамат. Из них термопластичные смолы являются предпочтительными, чтобы эффективным образом проявлять свойства электрического барьера промежуточного слоя. Из термопластичных смол предпочтительной является термопластичная полиамидная смола. Полиамид предпочтительно является сополимеризованным нейлоном.

Толщина промежуточного слоя составляет предпочтительно от 0,1 мкм или более до 2,0 мкм или менее.

Кроме того, вещество для переноса электронов (электроноакцепторное вещество, такое как акцептор) может быть включено в промежуточный слой, чтобы предотвращать прерывание потока зарядов в промежуточном слое.

Примеры вещества для переноса электронов включают электроноакцепторные вещества, такие как 2,4,7-тринитрофлуоренон, 2,4,5,7-тетранитрофлуоренон, хлоранил и тетрацианохинодиметан, и полимеры таких электроноакцепторных веществ.

Фоточувствительный слой формируют на электропроводном слое (промежуточном слое).

Примеры вещества, генерирующего заряды, используемого в фоточувствительном слое, включают: азопигменты, такие как моноазопигменты, диазопигменты и триазопигменты; фталоцианиновые пигменты, такие как фталоцианин металла и неметаллический фталоцианинный комплекс; индиговые пигменты, такие как индиго и тиоиндиго; периленовые пигменты, такие как ангидрид периленовой кислоты и имид периленовой кислоты; полициклические хиноновые пигменты, такие антрахинон и пиренхинон; скварилиевые красители; пирилиевые соли и тиапирилиевые соли; трифенилметановые красители; хинакридоновые пигменты; пигменты на основе солей азуления; цианиновые красители; ксантеновые красители; хинониминовые красители; и стириловые красители. Из них предпочтительными являются фталоцианины металлов, такие как фталоцианин оксититана, фталоцианин гидроксигаллия и фталоцианин хлоргаллия.

Когда фоточувствительный слой является ламинированным фоточувствительным слоем, слой для генерации зарядов может быть сформирован посредством нанесения раствора материала покрытия для формирования слоя для генерации зарядов, который приготавливают диспергированием вещества, генерирующего заряды, в растворителе вместе со связующим материалом и последующей сушкой полученной покровной пленки. В качестве метода диспергирования, используют, например, методы с применением гомогенизатора, ультразвуковой волны, шаровой мельницы, песочной мельницы, аттритора и валковой мельницы.

Примеры связующего материала, используемого в слое для генерации зарядов, включают поликарбонат, сложный полиэфир, полиарилат, бутиральную смолу, полистирол, поливинилацеталь, диаллилфталатную смолу, акриловую смолу, метакриловую смолу, винилацетатную смолу, фенольную смолу, кремнийорганическую смолу, полисульфон, стирол-бутадиеновый сополимер, алкидную смолу, эпоксидную смолу, полимочевину и сополимер винилхлорида-винилацетата. Эти связующие материалы могут быть использованы в отдельности или в виде смеси или сополимера двух или более их видов.

Отношение вещества, генерирующего заряды, к связующему материалу (вещество, генерирующее заряды : связующий материал) находится в пределах интервала предпочтительно от 10:1 до 1:10 (массовое отношение), более предпочтительно от 5:1 до 1:1 (массовое отношение).

Примеры растворителя, используемого в растворе материала покрытия для формирования слоя для генерации зарядов, включают спирт, сульфоксид, кетон, простой эфир, сложный эфир, алифатический галогенированный углеводород и ароматическое соединение.

Толщина слоя для генерации зарядов составляет предпочтительно 5 мкм или менее, более предпочтительно от 0,1 мкм или более до 2 мкм или менее.

Кроме того, любой из различных сенсибилизаторов, антиоксидантов, УФ абсорберов, пластификаторов и т.п. может быть добавлен к слою для генерации зарядов, в случае необходимости. Кроме того, вещество для переноса электронов (электроноакцепторное вещество, такое как акцептор) может быть включено в слой для генерации зарядов, чтобы предотвращать прерывание потока зарядов в слое для генерации зарядов.

Примеры вещества для переноса электронов включают электроноакцепторные вещества, такие как 2,4,7-тринитрофлуоренон, 2,4,5,7-тетранитрофлуоренон, хлоранил и тетрацианохинодиметан, и полимеры таких электроноакцепторных веществ.

Примеры вещества, переносящего заряды, используемого в фоточувствительном слое включают триариламиновое соединение, гидразоновое соединение, стириловое соединение, стильбеновое соединение, пиразолиновое соединение, оксазоловое соединение, тиазоловое соединение и триарилметановое соединение.

Когда фоточувствительный слой является ламинированным фоточувствительным слоем, слой для переноса зарядов может быть сформирован посредством нанесения раствора материала покрытия для формирования слоя для переноса зарядов, который приготавливают растворением вещества, переносящего заряды, и связующего материала в растворителе и последующей сушкой полученной покровной пленки.

Примеры связующего материала, используемого в слое для переноса зарядов, включают акриловую смолу, стирольную смолу, сложный полиэфир, поликарбонат, полиарилат, полисульфон, полифениленоксид, эпоксидную смолу, полиуретан, алкидную смолу и ненасыщенную смолу. Эти связующие материалы могут быть использованы в отдельности или в виде смеси или сополимера двух или более их видов.

Отношение вещества, переносящего заряды, к связующему материалу (вещество, переносящее заряды : связующий материал) предпочтительно находится в пределах интервала от 2:1 до 1:2 (массовое отношение).

Примеры растворителя, используемого в растворе материала покрытия для формирования слоя для переноса зарядов, включают: кетоны, такие как ацетон и метилэтилкетон, сложные эфиры, такие как метилацетат и этилацетат, эфиры, такие как диметоксиметан и диметоксиэтан, ароматические углеводороды, такие как толуол и ксилол, и углеводороды, замещенные атомом галогена, такие как хлорбензол, хлороформ и четыреххлористый углерод.

Толщина слоя для переноса зарядов составляет предпочтительно от 3 мкм или более до 40 мкм или менее, более предпочтительно от 4 мкм или более до 30 мкм или менее с точки зрения равномерности зарядки и воспроизводимости изображения.

Кроме того, антиоксидант, УФ абсорбер или пластификатор могут быть добавлены к слою для переноса зарядов, в случае необходимости.

Когда фоточувствительный слой является однослойным фоточувствительным слоем, однослойный фоточувствительный слой может быть сформирован нанесением раствора материала покрытия для формирования однослойного фоточувствительного слоя, содержащего вещество, генерирующее заряды, вещество, переносящее заряды, связующий материал и растворитель, и последующей сушкой результирующей покровной пленки. В качестве вещества, генерирующего заряды, вещества, переносящего заряды, связующего материала и растворителя могут быть использованы, например, те материалы, различные виды которых были описаны выше.

Кроме того, защитный слой может быть сформирован на фоточувствительном слое, чтобы защитить фоточувствительный слой. Защитный слой может быть образован посредством нанесения раствора материала покрытия для формирования защитного слоя, содержащего смолу (связующий материал), и последующей сушки и/или отверждения результирующей покровной пленки.

Толщина защитного слоя составляет предпочтительно от 0,5 мкм или более до 10 мкм или менее, более предпочтительно от 1 мкм или более до 8 мкм или менее.

При нанесении каждого из растворов материала покрытия для формирования соответствующих слоев, могут быть использованы такие методы нанесения покрытия, как нанесение покрытия погружением, нанесение покрытия распылением, нанесение покрытия центрифугированием, валковое нанесение покрытия, нанесение покрытия стержнем Мейера и ракельное нанесения покрытия.

Фиг. 1 иллюстрирует в схематическом виде пример конструкции электрофотографического устройства, включающего технологический картридж, имеющий электрофотографический фоточувствительный элемент.

На Фиг. 1 электрофотографический фоточувствительный элемент 1, имеющий форму барабана (цилиндрическую форму), приводится во вращение вокруг оси 2 в направлении, указанном стрелкой, при заданной окружной скорости.

Периферическая поверхность электрофотографического фоточувствительного элемента 1, приводимого во вращение, равномерно заряжается положительным или отрицательным заданным потенциалом посредством узла 3 для зарядки (такого как первичный узел для зарядки или зарядный ролик) и затем принимает экспонирующий свет (свет, передающий изображение) 4, эмитируемым из узла для экспонирования (не показан), такого как узел для щелевого экспонирования или экспонирования сканированием лазерным лучом. Таким образом, электростатические скрытые изображения, соответствующие целевым изображениям, формируются на периферической поверхности электрофотографического фоточувствительного элемента 1. Напряжение, прикладываемое к узлу 3 для зарядки, может быть лишь напряжением постоянного тока или может быть напряжением постоянного тока с наложением электрического напряжения переменного тока.

Электростатические скрытые изображения, сформированные на периферической поверхности электрофотографического фоточувствительного элемента 1, преобразуются в изображения из тонера посредством проявления тонером узла 5 для проявления. После этого изображения из тонера, сформированные на периферической поверхности электрофотографического фоточувствительного элемента 1, переносятся на передающий материал (например, бумагу) P посредством смещения для переноса от узла 6 для переноса (такого как передаточный валик). Передающий материал P подается из узла для подачи материала для переноса (не показан) к участку (участку прилегания) между электрофотографическим фоточувствительным элементом 1 и узлом 6 для переноса синхронно с вращением электрофотографического светочувствительного элемента 1.

Передающий материал P, который принял передачу тонерных изображений, отделяется от периферической поверхности электрофотографического фоточувствительного элемента 1, вводится в фиксирующий узел 8, подвергается фиксированию изображения и затем выводится в качестве продукта со сформированным изображением (отпечатка или копии) из устройства.

Периферическая поверхность электрофотографического фоточувствительного элемента 1 после переноса тонерных изображений подвергается удалению тонера, оставшегося после переноса, узлом 7 для очистки (таким как очистной ракельный нож). Кроме того, периферическая поверхность электрофотографического фоточувствительного элемента 1 подвергается процессу нейтрализации с помощью предэкспозиционного света 11 от узла для предварительного экспонирования (не показан), и после этого повторно используется для формирования изображения. Следует заметить, что, когда узел для зарядки является узлом для контактной зарядки, таким как зарядный ролик, предварительное экспонирование не всегда требуется. Также следует заметить, что, когда электрофотографическое устройство является системой без очистителя, узел для очистки не всегда требуется.

Электрофотографический фоточувствительный элемент 1 и по меньшей мере один конструктивный элемент, выбранный из узла 3 для зарядки, узла 5 для проявления, узла 6 для переноса, узла 7 для очистки и т.п., могут быть размещены в кассете и затем поддерживаться объединенным образом в качестве технологического картриджа. Кроме того, технологический картридж может быть присоединен с возможностью снятия к основному корпусу электрофотографического устройства. На Фиг. 1, электрофотографический фоточувствительный элемент 1 и узел 3 для зарядки, узел 5 для проявления и узел 7 для очистки поддерживаются объединенным образом в качестве картриджа, образуя тем самым технологический картридж 9, который присоединен с возможностью снятия к основному корпусу электрофотографического устройства посредством применения направляющего узла 10, такого как полозки основного корпуса электрофотографического устройства. Кроме того, электрофотографическое устройство может иметь конструкцию, включающую электрофотографический фоточувствительный элемент 1, и узел 3 для зарядки, узел для экспонирования, узел 5 для проявления и узел 6 для переноса.

Пример

Далее в данном документе, данное изобретение описано более подробно посредством конкретных примеров, однако данное изобретение не ограничивается ими. Следует заметить, что термин «часть(и)» в каждом из Примеров и Сравнительных примеров означает «часть(и) по массе», термин «средний диаметр частиц» означает «средний диаметр первичных частиц», единица измерения «%» доли покровного слоя в каждой таблице означает «% по массе», и единица измерения «%» степени легирования (доли легирующего элемента) означает «% по массе». В дополнение к этому, каждая из плотностей в Примерах и таблицах является величиной, определенной представленным выше методом, и каждая из них представлена при единице измерения «г/см3».

<Примеры приготовления растворов материала покрытия для формирования электропроводного слоя>

(Пример приготовления раствора материала покрытия для формирования электропроводного слоя CP-1)

112,00 частей частиц оксида титана, покрытых P-легированным оксидом олова, (средний диаметр первичных частиц: 230 нм, удельное сопротивление порошка: 5000 Ом·см, количество (степень легирования) фосфора, легирующего оксид олова: 4,50% по массе, доля покровного слоя: 45% по массе, плотность: 5,1 г/см3) в качестве первых частиц оксида металла, 3,00 части частиц P-легированного оксида олова (средний диаметр первичных частиц: 20 нм, удельное сопротивление порошка: 300 Ом·см, количество (степень легирования) фосфора, легирующего оксид олова: 3,60% по массе, плотность: 6,8 г/см3) в качестве вторых частиц оксида металла, 266,67 части фенольной смолы (торговое наименование: PLYOPHEN J-325, производства компании DIC Corporation, содержание твердого вещества в смоле: 60% по массе) в качестве связующего материала и 120 частей 1-метокси-2-пропанола в качестве растворителя загружали в песчаную мельницу с применением 465 частей стеклянных шариков, каждый из которых имел диаметр 0,8 мм, и затем подвергали диспергирующей обработке при следующих условиях диспергирующей обработки, чтобы получить жидкую дисперсию: скорость вращения диска 2000 об/мин, продолжительность диспергирующей обработки 4,5 часа и установленная температура охлаждающей воды 18°C.

Стеклянные шарики удаляли из жидкой дисперсии с помощью сетки. После этого, 5,00 частей частиц кремнийорганической смолы (торговое наименование: TOSPEARL 120, производства компании Momentive Performance Materials Inc., средний диаметр частиц: 2 мкм) в качестве материала для придания шероховатости поверхности и 0,30 части силиконового масла (торговое наименование: SH28PA, производства компании Dow Corning Toray Silicone Co., Ltd.) в качестве выравнивающего агента добавляли к жидкой дисперсии, и затем смесь перемешивали в течение 30 минут, чтобы приготовить раствор материала покрытия для формирования электропроводного слоя CP-1.

(Примеры приготовления растворов материала покрытия для формирования электропроводного слоя с CP-2 по CP-93, с CP-141 по CP-233, с CP-281 по CP-373, с CP-421 по CP-513 и с CP-561 по CP-653)

Растворы материала покрытия для формирования электропроводного слоя с CP-2 по CP-93, с CP-141 по CP-233, с CP-281 по CP-373, с CP-421 по CP-513 и с CP-561 по CP-653 приготавливали посредством тех же самых процедур, что и в случае примера приготовления раствора материала покрытия для формирования электропроводного слоя CP-1, за исключением того, что вид (включая долю покровного слоя, степень легирования и плотность, то же самое относится к последующему) и количество первых частиц оксида металла, вид (включая степень легирования и плотность, то же самое относится к последующему) и количество вторых частиц оксида металла, и количество связующего материала изменяли таким образом, как показано в Таблицах с 1 по 3, с 8 по 10, с 15 по 17, с 44 по 46 и с 49 по 51.

Следует заметить, что частицы оксида титана, покрытые P-легированным оксидом олова, использованные в качестве первых частиц оксида металла при приготовлении растворов материала покрытия для формирования электропроводного слоя с CP-2 по CP-93, имели удельное сопротивление порошка 5000 Ом·см.