Механизм подачи клипс с механизмом блокировки - RU2549990C2

Код документа: RU2549990C2

Чертежи

Описание

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА СМЕЖНЫЕ ИЗОБРЕТЕНИЯ

Настоящая заявка является частичным продолжением заявки на патент США № 12/576736, поданной 9 октября 2009 года, «Усовершенствованный механизм подачи клипс», содержание которой полностью включено в настоящий документ.

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится в целом к хирургическим устройствам, а в частности - к способам и устройствам для наложения хирургических клипс на каналы, сосуды, наложения анастомозов и т.д.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Хирургические клипсонакладыватели часто используются для лигирования кровеносных сосудов, каналов, анастомозов или участков тканей организма во время хирургических операций. Большинство клипсонакладывателей, как правило, имеет рукоятку с удлиненным стволом, на конце которого есть пара противолежащих подвижных зажимов для удержания ткани и наложения лигирующей клипсы. Зажимы располагают вокруг сосуда или канала. После этого, сближая зажимы, зажимают или формируют клипсу на сосуде.

Клипсонакладыватель, выполненный с возможностью установки нескольких клипс, как правило, имеет механизм подачи, который последовательно подает клипсы к зажимам устройства. Как правило, недостатком механизмов подачи клипс является отсутствие индикации наличия клипс в клипсонакладывателе. Во время операции хирург или другой пользователь может продолжать нажимать на спусковой механизм клипсонакладывателя даже после того, как была использована последняя клипса. В отсутствие индикации на клипсонакладывателе хирург может ошибочно предполагать, что разрез или иное отверстие в ткани успешно закрыто. Такая ошибка может представлять опасность для пациента и по меньшей мере может стоить хирургу ценного времени, которое он потратит на повторное выполнение по меньшей мере части процедуры закрытия.

Следовательно, существует потребность в усовершенствованных способах и устройствах для наложения хирургических клипс на сосуды, каналы, наложения анастомозов и т.д.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложен способ и устройства для наложения хирургической клипсы на сосуд, канал, наложения анастомоза и т.д. В одном варианте осуществления предлагается клипсонакладыватель, который может содержать спусковой механизм, выполненный с возможностью подвижного присоединения к нему, и выступающий из него удлиненный ствол с образованными на его дистальном конце противолежащими зажимами. Узел подачи может находиться в удлиненном стволе и быть предназначенным для подачи одной из множества клипс, размещенных в удлиненном стволе, в противолежащие зажимы. В некоторых вариантах осуществления узел подачи выполнен с возможностью перемещения из проксимального положения в дистальное и наоборот. Хирургический клипсонакладыватель также может включать подающий лоток, размещенный в удлиненном стволе и выполненный с возможностью сцепления с узлом подачи и предотвращения его перемещения в проксимальное положение после перемещения в дистальное положение для подачи крайней проксимальной клипсы в противолежащие зажимы.

В некоторых вариантах осуществления изобретения перемещение спускового механизма из открытого положения в закрытое может быть эффективным для перемещения узла подачи из проксимального положения в дистальное. Устройство для хирургического доступа также может включать направляющее средство для клипс, расположенное в удлиненном канале и имеющее множество клипс, помещенных там, а подающий лоток, расположенный внутри направляющего средства, выполнен с возможностью скольжения в дистальном направлении, перемещая множество клипс через направляющее средство для клипс. В одном варианте осуществления изобретения узел подачи может включать выемку, предназначенную для зацепления с хвостовиком на подающем лотке для предотвращения перемещения узла подачи в проксимальное положение после перемещения узлом подачи крайней проксимальной клипсы в противолежащие зажимы. Хвостовик на подающем лотке может быть предназначен для дистального перемещения вместе с подающим лотком по мере продвижения подающим лотком множества клипс через направляющее средство для клипс.

Узел подачи может иметь различные конфигурации и включать толкатель, соединенный с механизмом подачи. Механизм подачи может иметь дистальный конец, выполненный с возможностью контакта и подачи одной из множества клипс в противолежащие зажимы. В некоторых вариантах осуществления изобретения выемка может быть сформирована в дистальной части толкателя и проксимальной части подачи. Проксимальная часть хвостовика может быть соединена с подающим лотком, а дистальная часть хвостовика может не быть соединена с подающим лотком и может выступать на расстояние ниже нижней поверхности подающего лотка.

В других аспектах изобретения предлагается хирургический клипсонакладыватель, который может включать корпус рукоятки, имеющий спусковой механизм, присоединенный к нему с возможностью перемещения и выступающий из него в дистальном направлении удлиненный ствол. На дистальном конце удлиненного ствола могут находиться противолежащие зажимы. Узел подачи клипс может быть функционально связан со спусковым механизмом и может быть предназначен для подач одной из множества клипс, размещенных в удлиненном стволе, в противолежащие зажимы. Механизм блокировки может быть предназначен для фиксации узла подачи клипс на месте после дистального смещения узлом подачи клипс крайней проксимальной клипсы в противолежащие зажимы. Узел подачи клипсы также может быть предназначен для фиксации спускового механизма в нажатом положении, когда узел подачи клипсы зафиксирован на месте с помощью механизма блокировки.

В некоторых вариантах осуществления изобретения хирургический клипсонакладыватель дополнительно может включать предохранитель и храповой механизм, расположенные в корпусе рукоятки и функционально связанные со спусковым механизмом. Предохранитель и храповой механизм могут находиться в зацепленной конфигурации, в которой предохранитель и храповой механизм контролируют перемещение спускового механизма, и в свободной конфигурации, в которой спусковой механизм двигается независимо от предохранителя и храпового механизма. Механизм блокировки может быть предназначен для фиксации предохранителя и храпового механизма в зацепленной конфигурации после подачи узлом подачи клипс крайней проксимальной клипсы в противолежащие зажимы, фиксируя таким образом спусковой механизм в нажатом положении.

В одном варианте осуществления изобретения спусковой механизм может быть выполнен с возможностью перемещения в первом направлении из полностью открытого положения в полностью закрытое положение и во втором направлении из полностью закрытого положения в полностью открытое положение. Перемещение спускового механизма может быть ограничено только одним - первым или вторым - направлением, когда предохранитель и храповой механизм находятся в зацепленной конфигурации. Спусковой механизм может свободно перемещаться в обоих - первом и втором - направлениях, когда предохранитель и храповой механизм находятся в свободной конфигурации. В некоторых вариантах осуществления изобретения храповой механизм может включать ряд зубцов, входящих в зацепление с предохранителем.

Узел подачи клипс может иметь различные конфигурации. Например, узел подачи клипс может включать подающий лоток и узел подачи. В некоторых вариантах осуществления изобретения механизм блокировки может включать хвостовик, сформированный на подающем лотке и выполненный с возможностью блокирующего сцепления с выемкой в узле подачи после подачи узлом подачи крайней проксимальной клипсы в противолежащие зажимы. Нижняя поверхность подающего лотка может находиться в скользящем сцеплении с верхней поверхностью узла подачи. В других вариантах осуществления изобретения противолежащие зажимы могут открываться, высвобождая крайнюю проксимальную клипсу, до фиксации узла подачи клипс механизмом блокировки.

В другом аспекте предлагаются способы подачи хирургических клипс, которые могут включать перемещение спускового механизма из полностью открытого в полностью закрытое положение, соответственно, чтобы обеспечить подачу крайней проксимальной клипсы из множества клипс в противолежащие зажимы клипсонакладывателя. Способ может дополнительно включать отпускание спускового механизма, при котором спусковой механизм фиксируется в нажатом положении и находится между полностью открытым и полностью закрытым положениями для предотвращения перемещения спускового механизма в полностью открытое положение. Хвостовик, сформированный на подающем лотке, может входить в зацепление с выемкой в узле подачи для фиксации спускового механизма. В некоторых вариантах осуществления изобретения перемещение спускового механизма из полностью открытого положения в полностью закрытое положение может вызвать перемещение узла подачи в дистальном направлении по подающему лотку для подачи крайней проксимальной клипсы в противолежащие зажимы клипсонакладывателя. Кроме того, отпускание спускового механизма вызывает перемещение узла подачи в проксимальном направлении по подающему лотку до сцепления выемки в узле подачи с хвостовиком на подающем лотке. Способ может также предполагать высвобождение крайней проксимальной клипсы из противолежащих зажимов клипсонакладывателя до фиксации спускового механизма в нажатом состоянии между полностью открытым и полностью закрытым положениями для предотвращения перемещения спускового механизма в полностью открытое положение.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Принцип настоящего изобретения станет более понятным на примере следующего подробного описания в сочетании с сопроводительными иллюстрациями.

На ФИГ. 1A представлен вид сбоку одного варианта осуществления хирургического клипсонакладывателя.

На ФИГ. 1B представлен хирургический клипсонакладыватель, изображенный на ФИГ. 1A, в разобранном виде.

На ФИГ. 2A представлен вид сверху узла держателя зажимов хирургического клипсонакладывателя, изображенного на ФИГ. 1A.

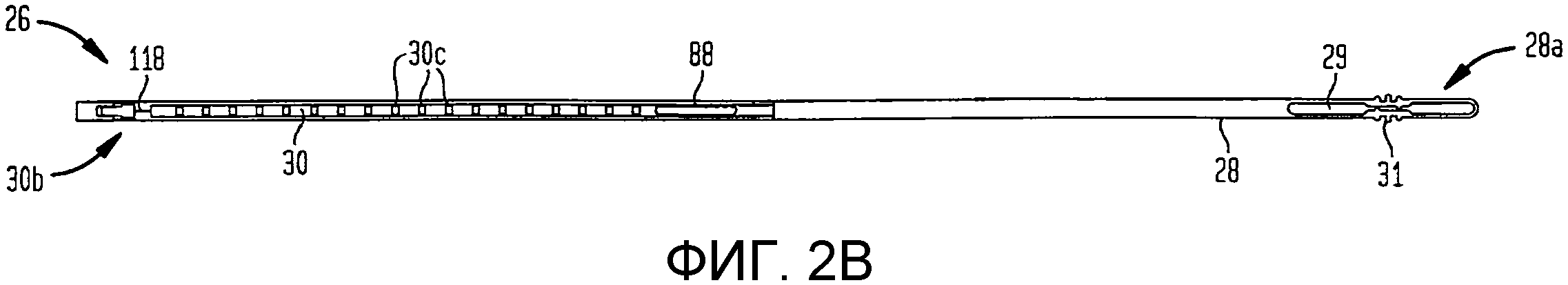

На ФИГ. 2B представлен вид снизу узла держателя зажимов, изображенного на ФИГ. 2A.

На ФИГ. 2C представлен вид сбоку узла держателя зажимов, изображенного на ФИГ. 2B.

На ФИГ. 2D представлен вид в поперечном сечении по линии D-D узла держателя зажимов, изображенного на ФИГ. 2C.

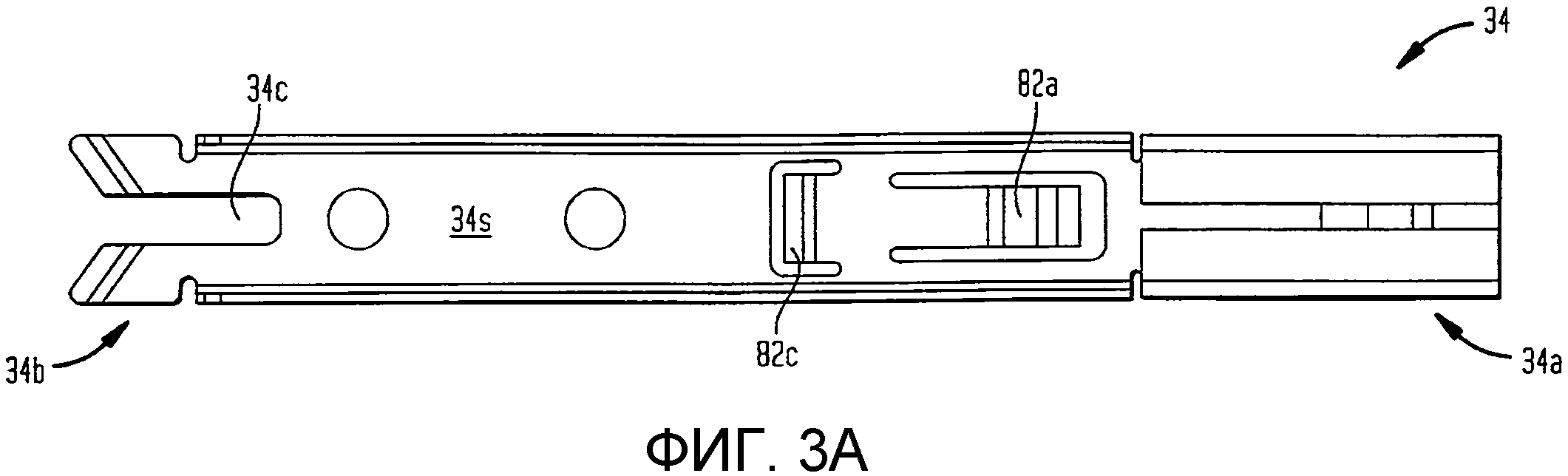

На ФИГ. 3A представлен вид сверху подающего лотка, используемого в узле держателя зажимов, изображенного на ФИГ. 2A-2D.

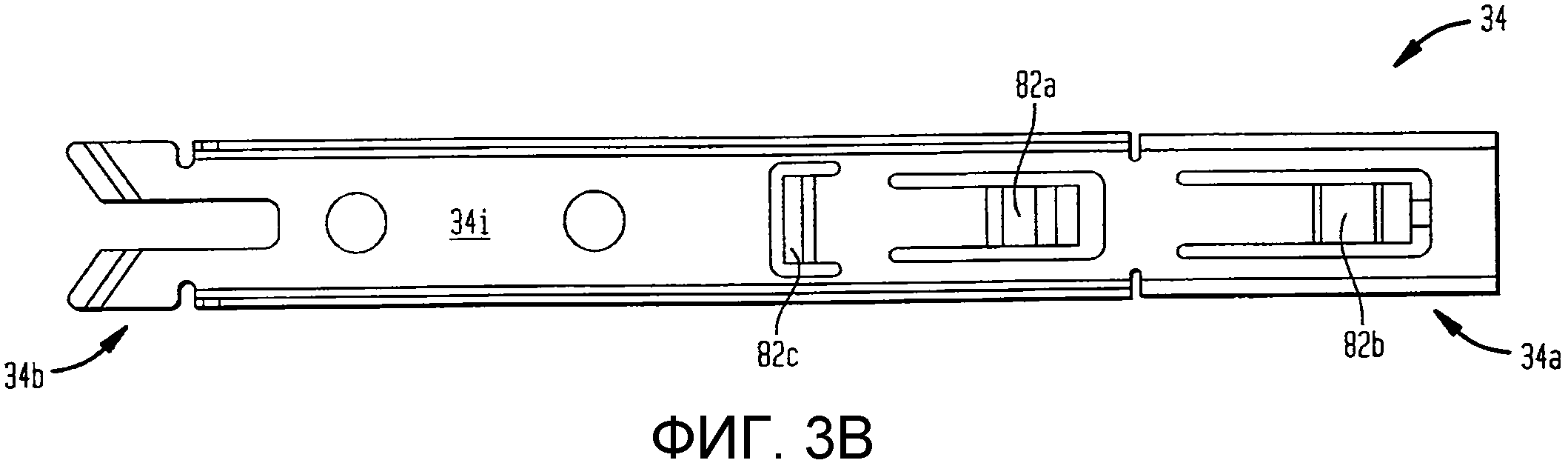

На ФИГ. 3B представлен вид снизу подающего лотка, изображенного на ФИГ. 3A.

На ФИГ. 3C представлен вид в перспективе другого варианта осуществления подающего лотка для использования совместно с узлом держателя зажимов, изображенным на ФИГ. 2A-2D.

На ФИГ. 3D представлен вид в перспективе подающего лотка, изображенного на ФИГ. 3C.

На ФИГ. 4A представлен вид сбоку в перспективе толкателя, выполненного с возможностью перемещения подающего лотка, изображенного на ФИГ. 3A и 3B, через узел держателя зажимов, изображенный на ФИГ. 2A-2D.

На ФИГ. 4B представлен вид сбоку проксимального конца толкателя, изображенного на ФИГ. 4A, и проксимального конца планки держателя зажимов, изображенной на ФИГ. 2A и 2B, в котором толкатель находится в крайнем проксимальном положении.

На ФИГ. 4C представлен вид сбоку толкателя и планки держателя зажимов, изображенных на ФИГ. 4B, в котором толкатель находится в крайнем дистальном положении.

На ФИГ. 4D представлен вид сбоку другого варианта осуществления проксимального конца толкателя, который изображен в соединении с проксимальным концом планки держателя зажимов, изображенном на ФИГ. 2A и 2B, в котором толкатель находится в крайнем проксимальном положении.

На ФИГ. 4E представлен вид сбоку толкателя и планки держателя зажимов, изображенных на ФИГ. 4D, в котором толкатель находится в крайнем дистальном положении.

На ФИГ. 4F представлен вид сбоку еще одного варианта осуществления проксимального конца толкателя, который изображен в соединении с проксимальным концом планки держателя зажимов, изображенном на ФИГ. 2A и 2B, в котором толкатель находится в крайнем проксимальном положении.

На ФИГ. 4G представлен вид сбоку толкателя и планки держателя зажимов, изображенных на ФИГ. 4F, в котором толкатель находится в промежуточном положении.

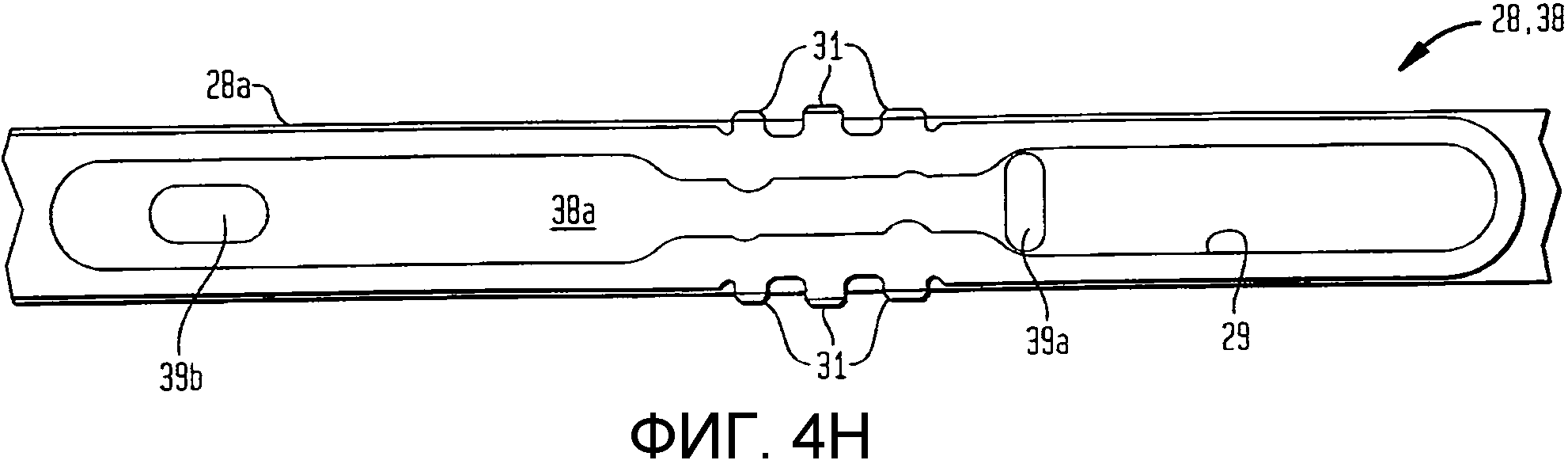

На ФИГ. 4H представлен вид сбоку толкателя и планки держателя зажимов, изображенных на ФИГ. 4F, в котором толкатель находится в крайнем дистальном положении.

На ФИГ. 4I представлен вид в перспективе другого варианта осуществления толкателя, предназначенного для перемещения подающего лотка, изображенного на ФИГ. 3C и 3D, через узел держателя зажимов, изображенный на ФИГ. 2A-2D.

На ФИГ. 5A представлен вид сбоку в перспективе механизма подачи, выполненного с возможностью соединения с дистальным концом толкателя, изображенного на ФИГ. 4A.

На ФИГ. 5B представлен вид сбоку в перспективе другого варианта осуществления механизма подачи, выполненного с возможностью соединения с дистальным концом толкателя, изображенным на ФИГ. 4A.

На ФИГ. 5C представлен вид в перспективе еще одного варианта осуществления механизма подачи, выполненного с возможностью соединения с дистальным концом толкателя, изображенным на ФИГ. 4I.

На ФИГ. 5D представлен еще один вид в перспективе механизма подачи, изображенного на ФИГ. 5C.

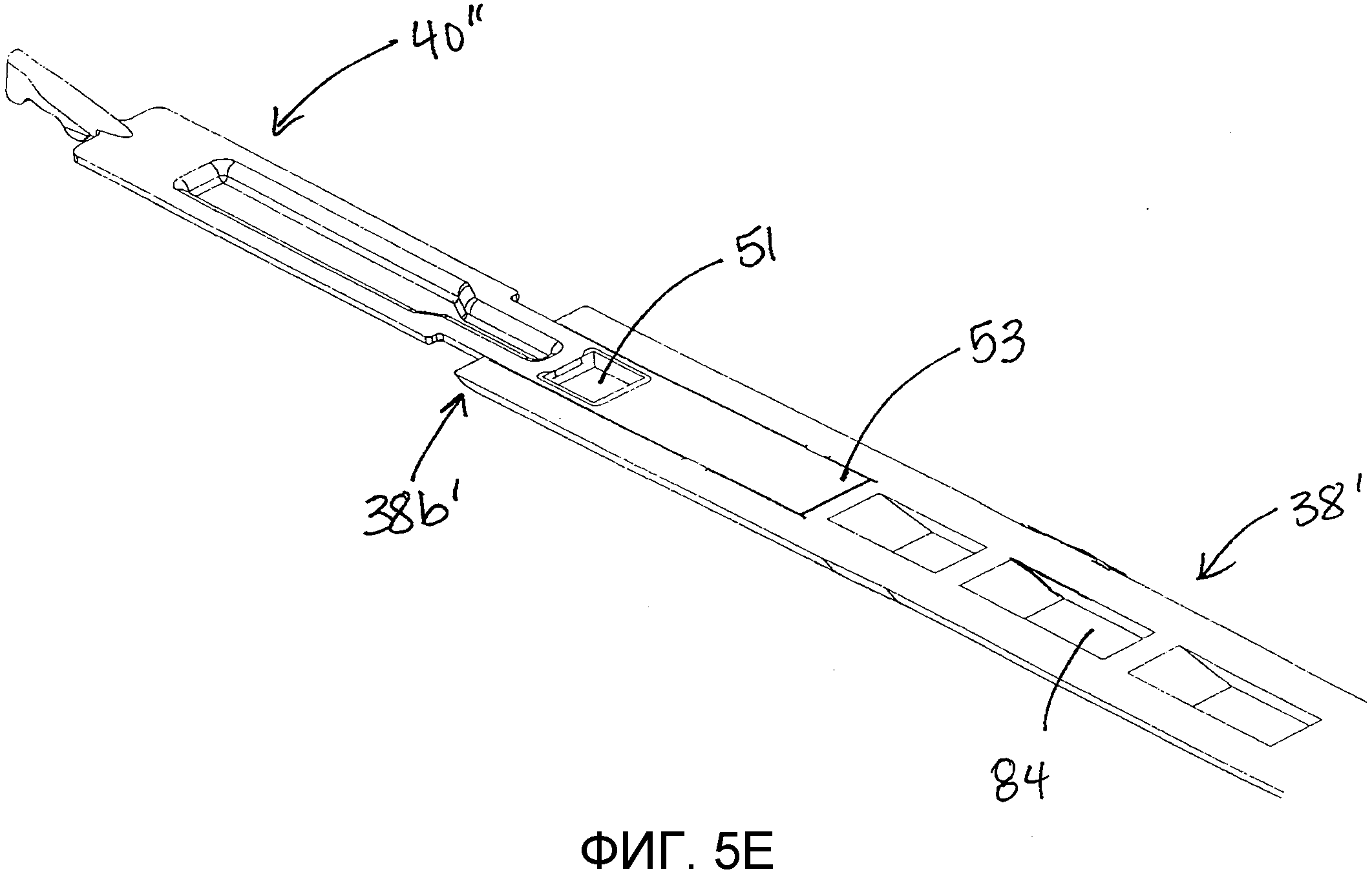

На ФИГ. 5E представлен вид в перспективе толкателя, изображенного на ФИГ. 4I, и механизма подачи, изображенного на ФИГ. 5C и 5D, сопряженных друг с другом.

ФИГ. 6A представлен в поперечном сечении узел подачи клипс, включающий узел держателя зажимов, изображенный на ФИГ. 2A-2D, подающий лоток, изображенный на ФИГ. 3A-3B, и толкатель, изображенный на ФИГ. 4A, в котором толкатель показан в исходном проксимальном положении относительно направляющего средства для клипс в узле держателя зажимов.

На ФИГ. 6B представлен в поперечном сечении узел подачи клипс, изображенный на ФИГ. 6A, в котором толкатель перемещен в дистальном направлении.

На ФИГ. 6C представлен в поперечном сечении узел подачи клипс, изображенный на ФИГ. 6B, в котором толкатель перемещен в дистальном направлении еще дальше, в результате чего подающий лоток и контейнер для клипс, расположенный дистальнее лотка, перемещаются в дистальном направлении.

На ФИГ. 6D представлен в поперечном сечении узел подачи клипс, изображенный на ФИГ. 6C, в котором толкатель вернулся в исходное проксимальное положение, изображенное на ФИГ. 6A, а подающий лоток и контейнер для клипс остались в выдвинутом положении, изображенном на ФИГ. 6C.

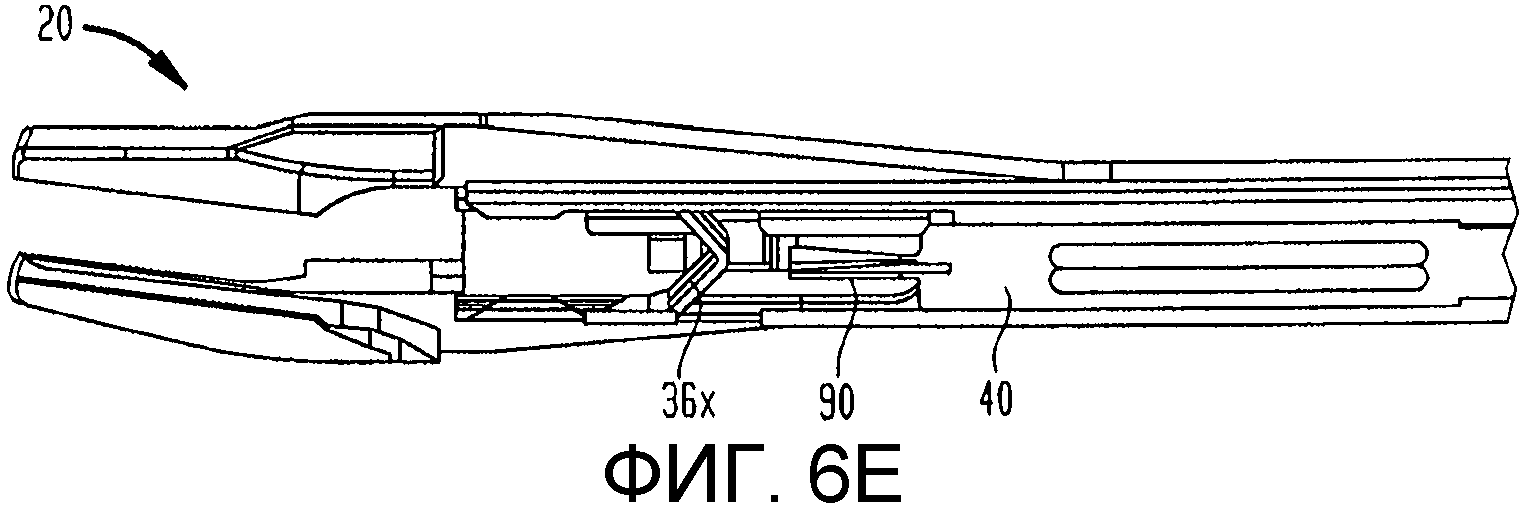

На ФИГ. 6E представлен вид снизу в перспективе механизма подачи, изображенного на ФИГ. 5A, находящегося в направляющем средстве для клипс в узле держателя зажимов, изображенном на ФИГ. 2A-2D, в котором механизм подачи показан в крайнем проксимальном положении.

На ФИГ. 6F представлен вид снизу в перспективе механизма подачи, изображенного на ФИГ. 6E, на котором механизм подачи показан в крайнем дистальном положении после подачи клипсы в зажимы клипсонакладывателя.

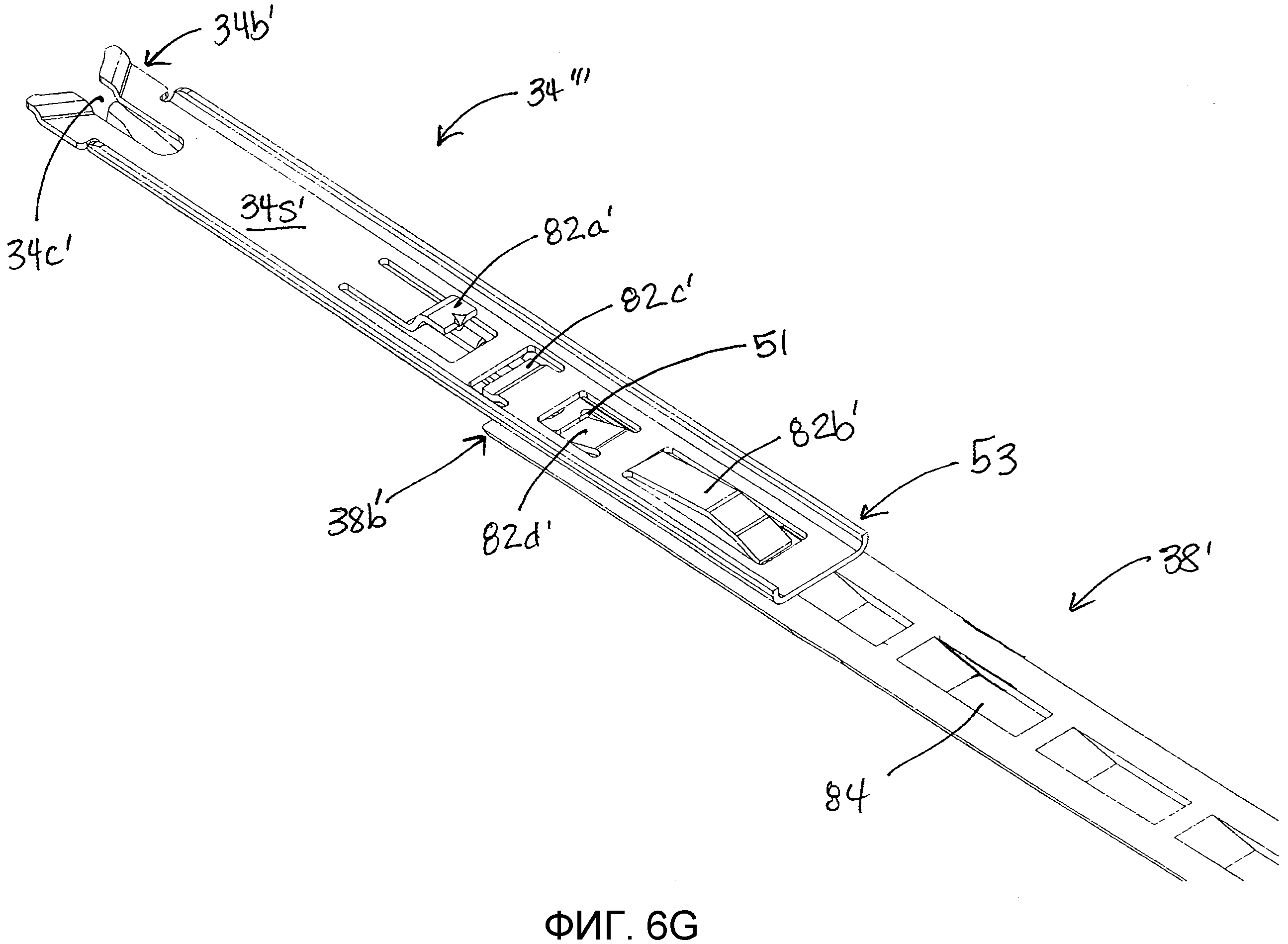

На ФИГ. 6G представлен вид в перспективе одного варианта осуществления стопорного механизма, который информирует пользователя о том, что комплект клипс в примере клипсонакладывателя закончился.

На ФИГ. 7 представлен вид сбоку в перспективе пары зажимов хирургического клипсонакладывателя, изображенного на ФИГ. 1A.

На ФИГ. 8 представлен вид сбоку в перспективе кулачковой планки, используемой вместе с зажимами, изображенными на ФИГ. 7.

На ФИГ. 9 представлен вид сверху в перспективе стержня толкателя, приспособленного для соединения с кулачковой планкой, изображенной на ФИГ. 8, для перемещения кулачковой планки относительно зажимов, изображенных на ФИГ. 7.

На ФИГ. 10A представлен вид сверху кулачковой планки, изображенной на ФИГ. 8, соединенной с зажимами, изображенными на ФИГ. 7, в котором кулачковая планка находится в исходном положении, а зажимы открыты.

На ФИГ. 10B представлен вид сверху кулачковой планки, изображенной на ФИГ. 8, соединенной с зажимами, изображенными на ФИГ. 7, в котором кулачковая планка выдвинута над зажимами, а зажимы закрыты.

На ФИГ. 11A представлен вид сверху в перспективе тканевого упора, приспособленного для соединения с дистальным концом направляющего средства для клипс в узле держателя зажимов, изображенного на ФИГ. 2A-2D.

На ФИГ. 11B представлен вид сверху в перспективе другого варианта осуществления тканевого упора с выполненной на нем наклонной плоскостью для направления клипсы в зажимы и для стабилизации клипсы в процессе придания ей нужной формы.

На ФИГ. 11C представлен вид сбоку тканевого упора, изображенного на ФИГ. 11B.

На ФИГ. 11D представлено увеличенное изображение тканевого упора, изображенного на ФИГ. 11B и 11C.

На ФИГ. 11E представлен вид в перспективе другого варианта осуществления тканевого упора, приспособленного для соединения с дистальным концом направляющего средства для клипс в узле держателя зажимов, изображенного на ФИГ. 2A-2D.

На ФИГ. 11F представлено еще одно перспективное изображение тканевого упора, изображенного на ФИГ. 11E.

На ФИГ. 12A представлен вид сверху дистального конца хирургического клипсонакладывателя, изображенного на ФИГ. 1A, в котором тканевый упор, изображенный на ФИГ. 11A, размещается между зажимами, изображенными на ФИГ. 7.

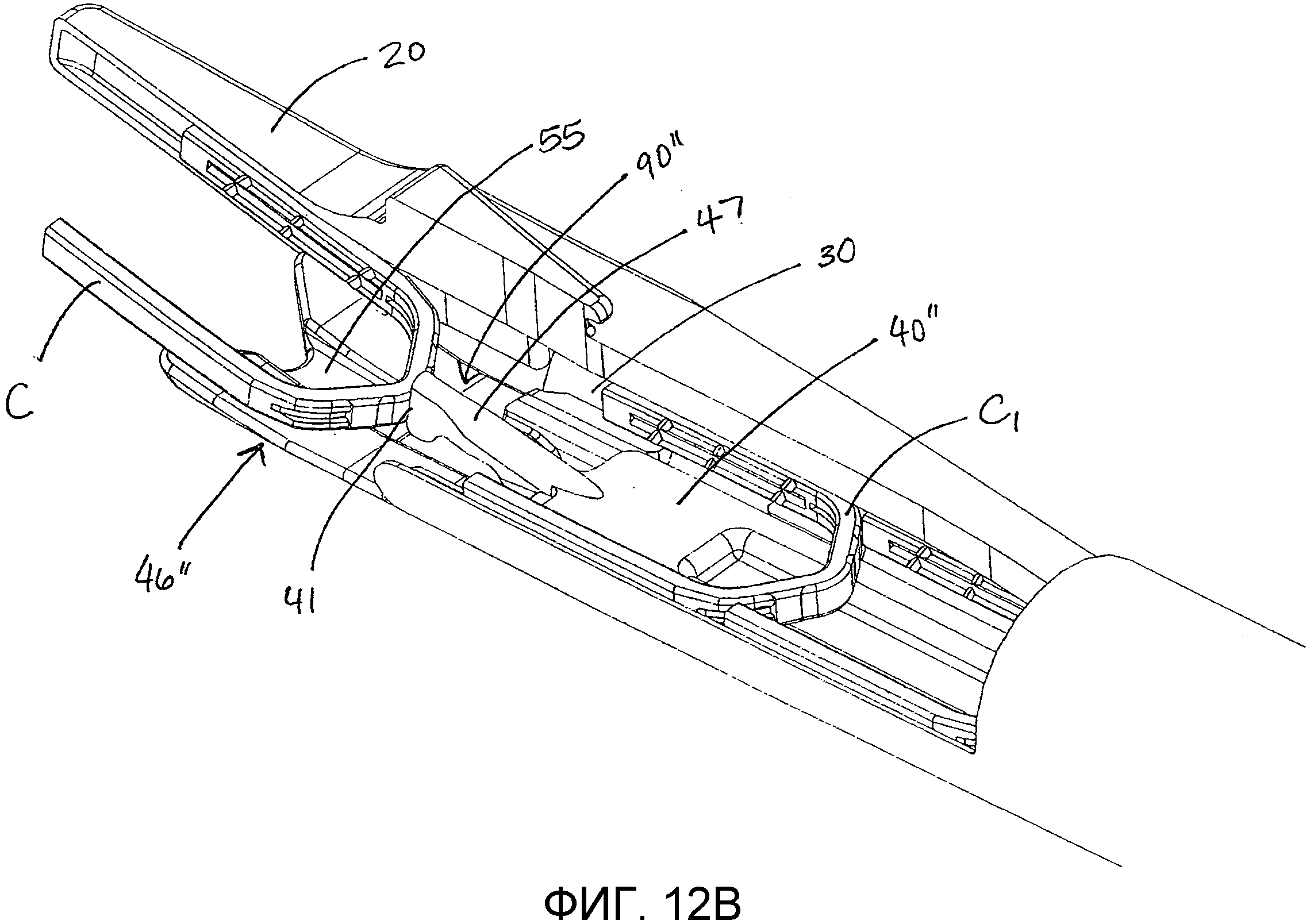

На ФИГ. 12B представлено перспективное изображение механизма подачи, изображенного на ФИГ. 5C, который подает клипсу через тканевый упор, изображенный на ФИГ. 11E.

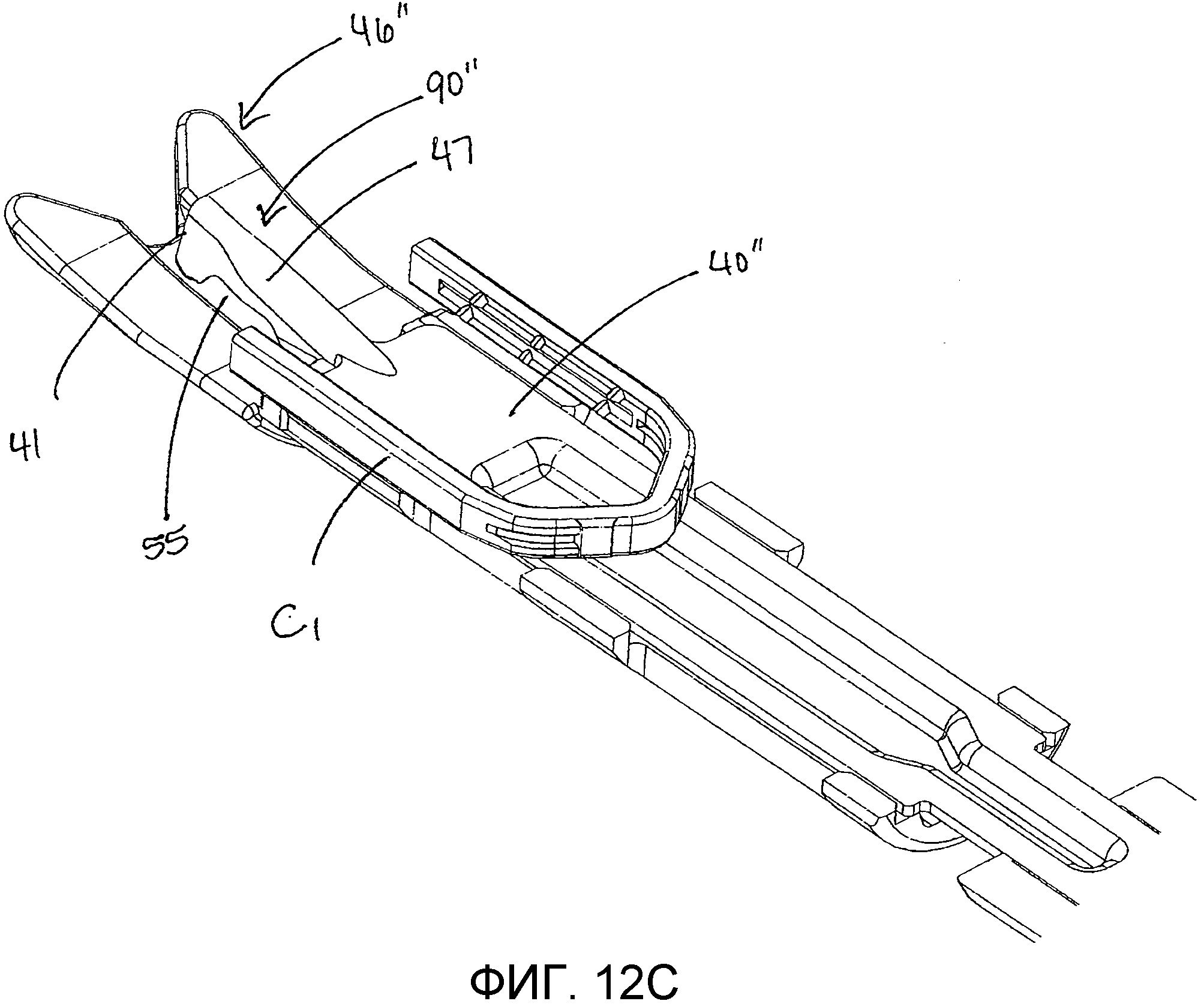

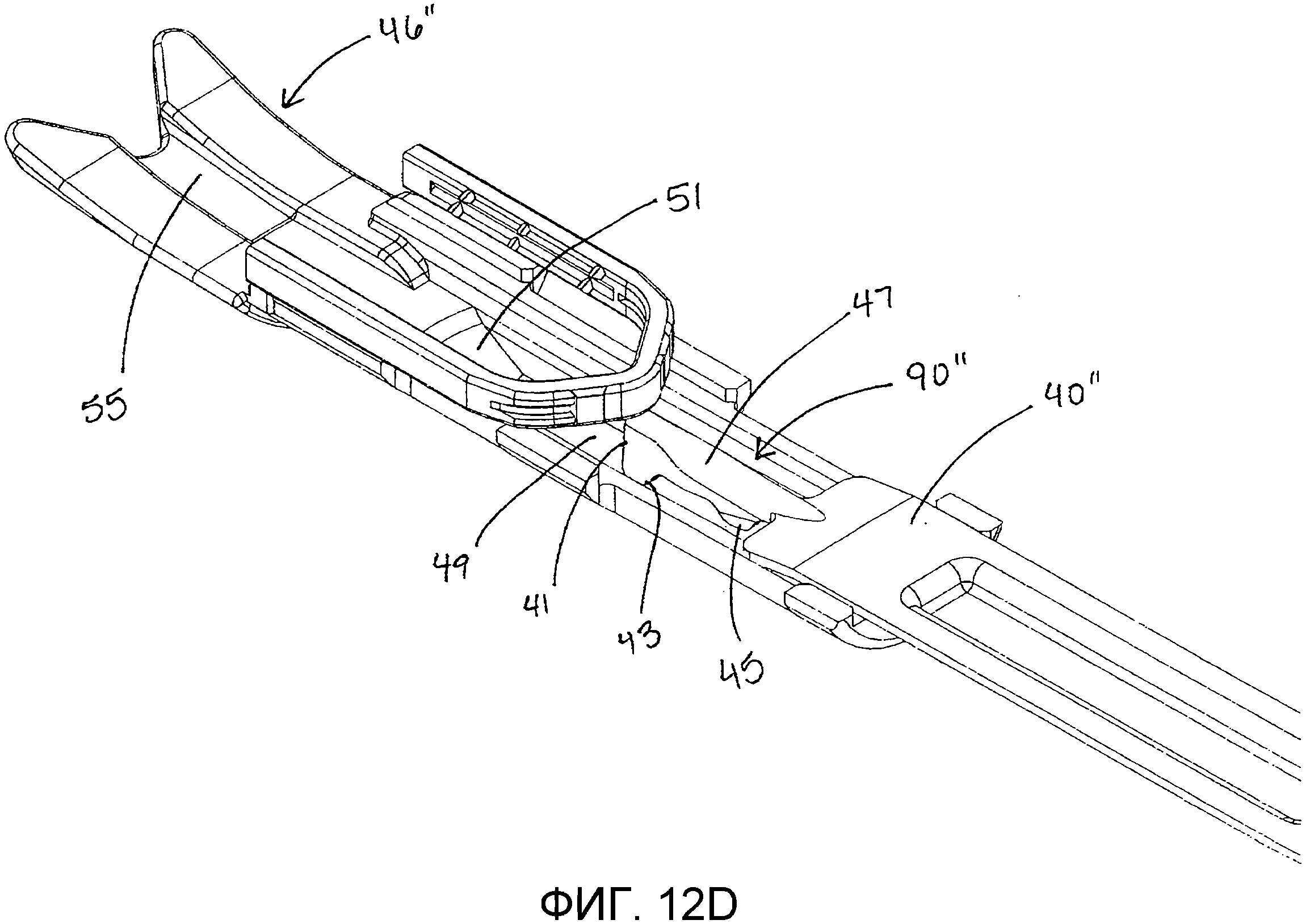

На ФИГ. 12C представлено перспективное изображение механизма подачи, изображенного на ФИГ. 5C, в дистальном положении на тканевом упоре, изображенном на ФИГ. 11E.

На ФИГ. 12D представлено перспективное изображение механизма подачи, изображенного на ФИГ. 5C, отклоненного под крайнюю дистальную клипсу в канале, образуемом тканевым упором, изображенным на ФИГ. 11E.

На ФИГ. 12E представлено перспективное изображение механизма подачи, изображенного на ФИГ. 5C, в проксимальном положении на тканевом упоре, изображенном на ФИГ. 11E.

На ФИГ. 13 - вид сбоку в частичном сечении части рукоятки хирургического клипсонакладывателя, изображенного на ФИГ. 1A.

На ФИГ. 14 представлен вид в перспективе спускового механизма хирургического клипсонакладывателя, изображенного на ФИГ. 1A.

На ФИГ. 15A представлен вид сбоку в перспективе одной половины муфты толкателя хирургического клипсонакладывателя, изображенного на ФИГ. 1A.

ФИГ. 15B представлен вид сбоку в перспективе другой половины муфты толкателя, изображенной на ФИГ. 15A.

На ФИГ. 16 представлен вид сверху в перспективе гибкого звена, входящего в состав узла подачи клипс хирургического клипсонакладывателя, изображенного на ФИГ. 1A.

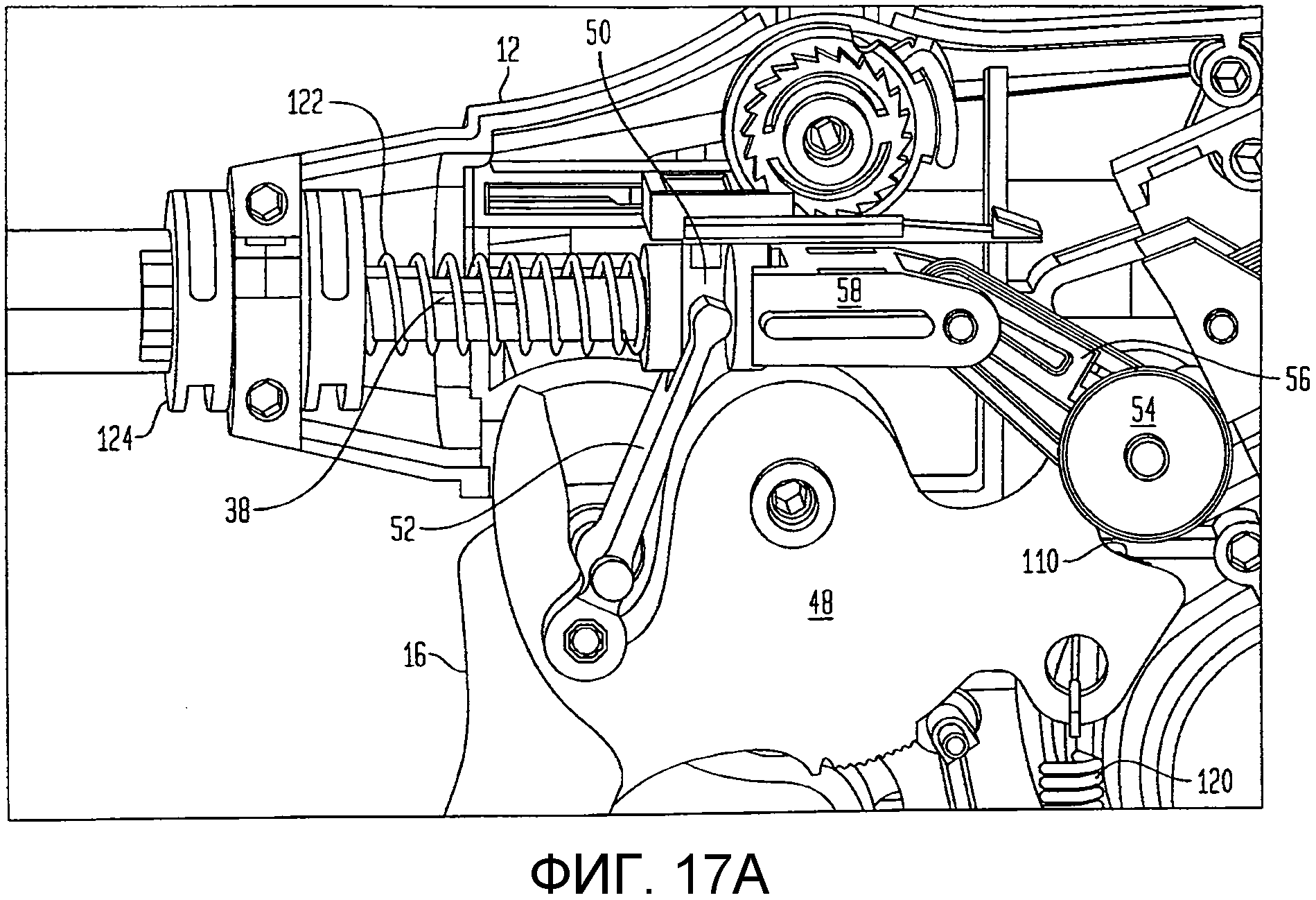

На ФИГ. 17A представлен вид сбоку в частичном сечении части рукоятки хирургического клипсонакладывателя, изображенного на ФИГ. 1A, в котором узел подачи клипс находится в исходном положении.

На ФИГ. 17B представлен вид сбоку в частичном сечении части рукоятки хирургического клипсонакладывателя, изображенного на ФИГ. 17A, в котором узел подачи клипс находится в частично активированном положении.

На ФИГ. 17C представлен вид сбоку в частичном сечении части рукоятки хирургического клипсонакладывателя, изображенной на ФИГ. 17B, в котором узел подачи клипс находится в полностью активированном положении.

На ФИГ. 17D представлен вид сбоку в частичном сечении части рукоятки хирургического клипсонакладывателя, изображенного на ФИГ. 17A, в котором активирован узел формирования клипс.

На ФИГ. 18 представлен вид сбоку ролика замыкающего звена, который является частью узла формирования клипс хирургического клипсонакладывателя, изображенного на ФИГ. 1A.

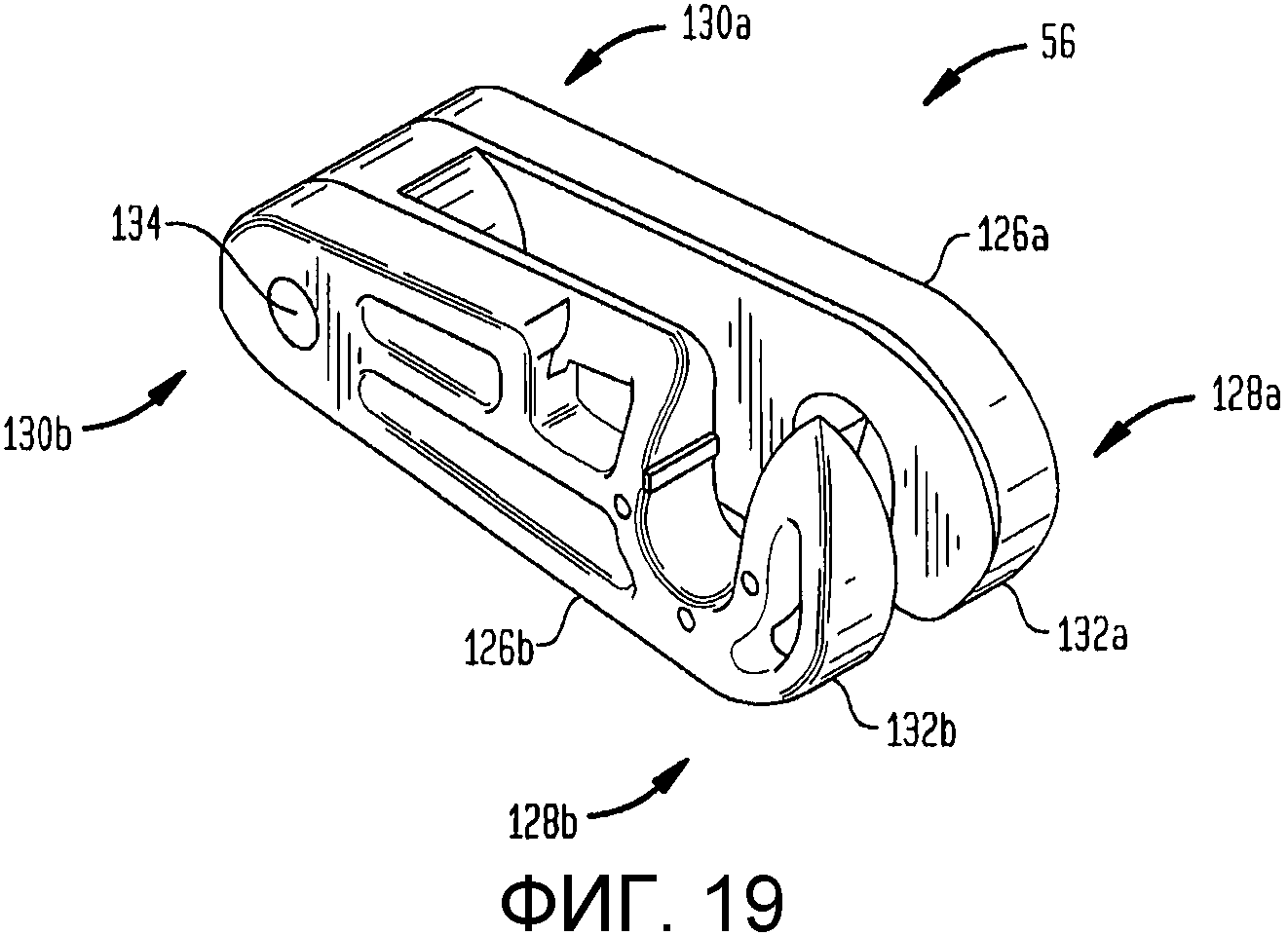

На ФИГ. 19 представлен вид сверху в перспективе замыкающего звена, которое соединяется с роликом замыкающего звена, изображенным на ФИГ. 18, который является частью узла формирования клипс хирургического клипсонакладывателя, изображенного на ФИГ. 1A.

На ФИГ. 20A представлен вид сверху в перспективе сцепного устройства замыкающего звена, которое соединяется с замыкающим звеном, изображенным на ФИГ. 19, а также является частью узла формирования клипс хирургического клипсонакладывателя, изображенного на ФИГ. 1A.

На ФИГ. 20B представлен вид снизу сцепного устройства замыкающего звена, изображенного на ФИГ. 20A, соединенного со стержнем толкателя, изображенным на ФИГ. 9, и содержащего один вариант осуществления отклоняющего элемента.

На ФИГ. 20C представлен вид снизу замыкающего звена, изображенного на ФИГ. 20A, соединенного со стержнем толкателя, изображенным на ФИГ. 9, и содержащего другой вариант осуществления отклоняющего элемента.

На ФИГ. 20D представлен график нагрузки, необходимой для изменения положения отклоняющего элемента, изображенного на ФИГ. 20B.

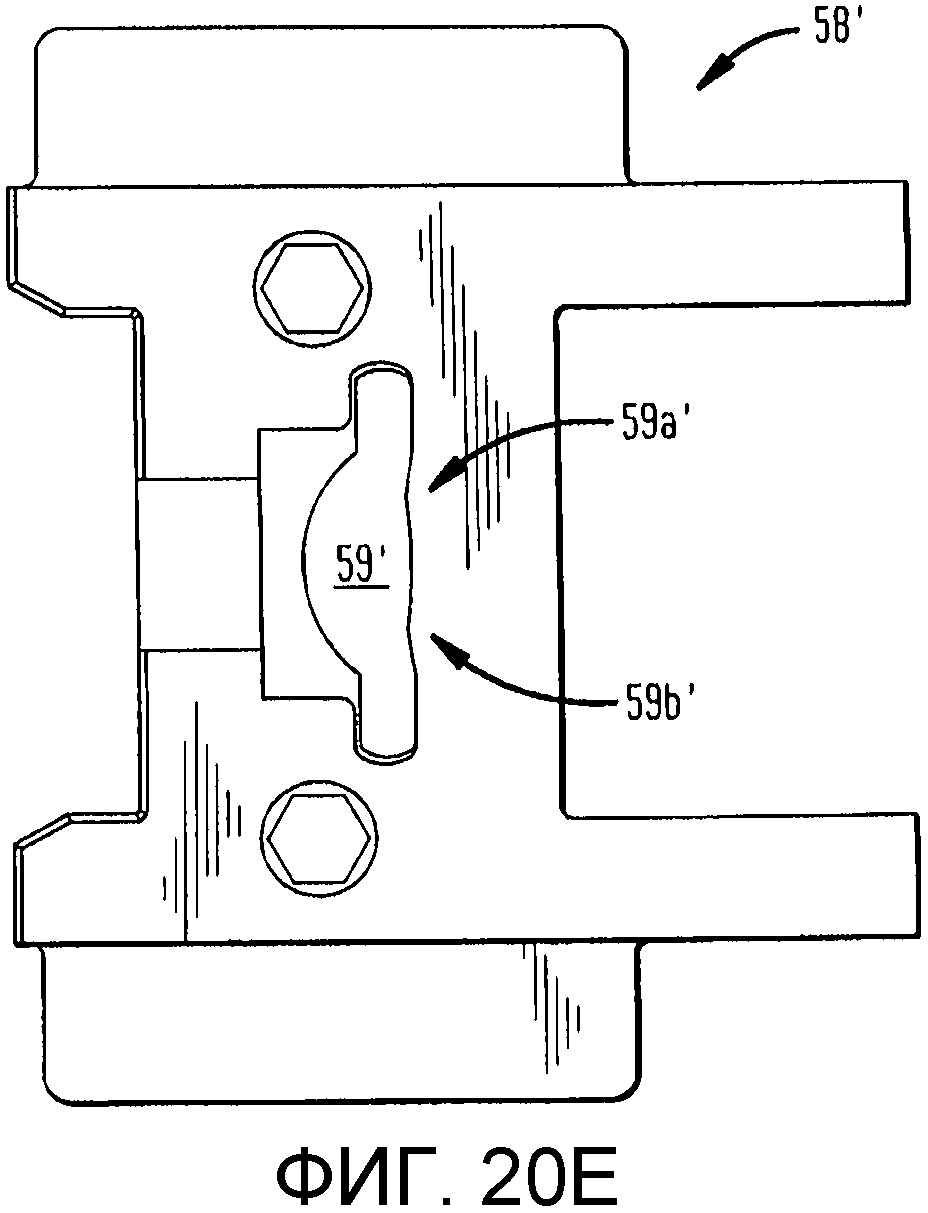

На ФИГ. 20E представлен вид сбоку другого варианта осуществления сцепного устройства замыкающего звена, имеющего ребра.

На ФИГ. 21A представлено увеличенное перспективное изображение противовозвратного механизма хирургического клипсонакладывателя, изображенного на ФИГ. 1A.

На ФИГ. 21B представлено перспективное изображение предохранительного механизма, являющегося частью противовозвратного механизма, изображенного на ФИГ. 21A.

На ФИГ. 22A представлен вид сбоку в частичном сечении части рукоятки хирургического клипсонакладывателя, изображенного на ФИГ. 1A, в котором противовозвратный механизм находится в исходном положении.

На ФИГ. 22B представлен вид сбоку в частичном сечении части рукоятки хирургического клипсонакладывателя, изображенного на ФИГ. 22A, в котором противовозвратный механизм находится в частично активированном положении.

На ФИГ. 22C представлен вид сбоку в частичном сечении части рукоятки хирургического клипсонакладывателя, изображенного на ФИГ. 22B, в котором противовозвратный механизм находится в полностью активированном положении.

На ФИГ. 22D представлен вид сбоку в частичном сечении части рукоятки хирургического клипсонакладывателя, изображенного на ФИГ. 22C, в котором противовозвратный механизм возвращается в исходное положение.

На ФИГ. 22E представлен вид сбоку в частичном сечении части рукоятки хирургического клипсонакладывателя, изображенного на ФИГ. 22D, в котором противовозвратный механизм вернулся в исходное положение.

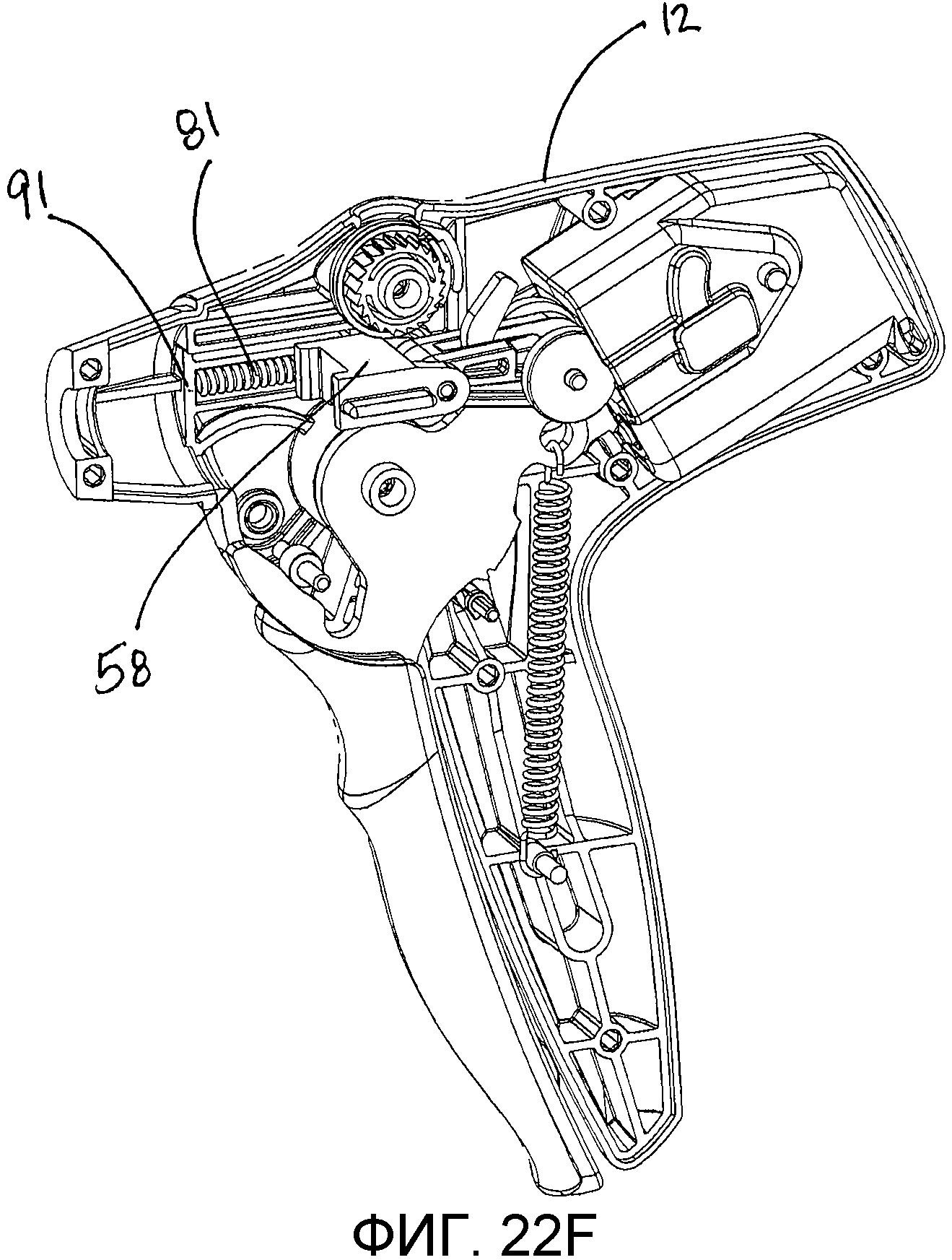

На ФИГ. 22F представлен вид в перспективе одного варианта осуществления пружины сжатия, обеспечивающей смещение сцепного устройства замыкающего звена, изображенного на ФИГ. 20A.

На фиг. 22G представлен вид в перспективе пружины сжатия, изображенной на ФИГ. 22F.

На ФИГ. 23A представлен в разобранном виде механизм защиты от перегрузки хирургического клипсонакладывателя, изображенного на ФИГ. 1A.

На ФИГ. 23B представлен в частичном сечении вид механизма защиты от перегрузки, изображенного на ФИГ. 23A, в котором ролик замыкающего звена сначала соприкасается с профильным звеном.

На ФИГ. 23C представлено частичное сечение механизма защиты от перегрузки, изображенного на ФИГ. 23B, в котором ролик замыкающего звена оказывает давление на профильное звено, заставляя профильное звено вращаться.

На ФИГ. 23D представлено перспективное изображение другого варианта осуществления механизма защиты от перегрузки, предназначенного для использования в хирургическом клипсонакладывателе.

На ФИГ. 24A представлен вид сбоку в перспективе колеса отображения количества клипс в хирургическом клипсонакладывателе, изображенном на ФИГ. 1A.

На ФИГ. 24B представлен вид сбоку колеса отображения количества клипс, изображенного на ФИГ. 24A.

На ФИГ. 25 представлен вид сверху в перспективе привода для колеса отображения количества клипс, изображенного на ФИГ. 24.

На ФИГ. 26A представлен вид сбоку в частичном сечении части рукоятки хирургического клипсонакладывателя, изображенного на ФИГ. 1A, в котором показано движение привода количества клипс, изображенного на ФИГ. 25, и колеса отображения количества клипс, изображенного на ФИГ. 24.

На ФИГ. 26B представлен вид сбоку в частичном сечении части рукоятки хирургического клипсонакладывателя, изображенной на ФИГ. 26A, в котором показано дальнейшее движение привода для колеса для отображения количества клипс, изображенного на ФИГ. 25, и колеса отображения количества клипс, изображенного на ФИГ. 24.

На ФИГ. 27A представлен вид сбоку другого варианта осуществления подающего лотка с А-образным изгибом, выполненным с возможностью создания трения между подающим лотком и направляющим средством для клипс.

На ФИГ. 27B представлен вид сбоку другого варианта осуществления подающего лотка с V-образным изгибом, выполненным с возможностью создания трения между подающим лотком и направляющим средством для клипс.

На ФИГ. 28A представлен вид сверху в перспективе участка направляющего средства для клипс, содержащего выступы на поверхности и выполненного с возможностью трения между ним и подающим лотком в соответствии с другим вариантом осуществления изобретения.

На ФИГ. 28B представлен вид с торца в перспективе другого варианта осуществления подающего лотка, имеющего хвостовик, приспособленный для зацепления поверхностных выступов, выполненных в направляющем средстве для клипс и изображенных на ФИГ. 28A.

На ФИГ. 29A представлен вид снизу в перспективе другого варианта осуществления подающего лотка, имеющего на хвостовике стопорный язычок, приспособленный для зацепления за соответствующий паз в толкателе.

На ФИГ. 29B представлен вид сверху в перспективе другого варианта осуществления толкателя, имеющего зацепную бороздку, приспособленную для входа в нее стопорного язычка на хвостовике подающего лотка, изображенного на ФИГ. 29A.

На ФИГ. 29C представлен вид сбоку в поперечном сечении подающего лотка, изображенного на ФИГ. 29A, находящегося внутри и в зацеплении с толкателем, изображенным на ФИГ. 29B.

Подробное описание изобретения

В настоящем изобретении в целом предложен хирургический клипсонакладыватель и способы использования хирургического клипсонакладывателя для наложения хирургических клипс на сосуды, каналы, наложения анастомозов и т.д. во время хирургических операций. Пример варианта осуществления хирургического клипсонакладывателя может иметь различные особенности, упрощающие процесс наложения хирургических клипс, которые описаны в настоящем документе и проиллюстрированы фигурами. Тем не менее, специалисту в данной области будет понятно, что хирургический клипсонакладыватель может содержать только некоторые из таких особенностей и (или) содержать другие особенности, известные в данной области техники. Описанный в настоящем документе хирургический клипсонакладыватель предназначен только для демонстрации некоторых вариантов осуществления изобретения.

На ФИГ. 1A представлен один пример осуществления хирургического клипсонакладывателя 10. Как показано на фигуре, клипсонакладыватель 10 в общем случае имеет корпус 12 с неподвижной рукояткой 14 и подвижной рукояткой или спусковым механизмом 16, шарнирно прикрепленным к корпусу 12. Удлиненный ствол 18 отходит от корпуса 12, и на его дистальном конце находится пара противолежащих зажимов 20, предназначенных для загибания хирургической клипсы. Удлиненный ствол 18 может соединяться с корпусом 12 с возможностью вращения и может иметь вращательную ручку 22 для поворота ствола 18 относительно корпуса 12. На ФИГ. 1B представлен в разобранном виде хирургический клипсонакладыватель 10, изображенный на ФИГ. 1A. Его различные компоненты будут более подробно рассмотрены ниже.

На ФИГ. 2A-12 представлены примеры осуществления различных компонентов ствола 18 хирургического клипсонакладывателя 10. Как правило, как показано на ФИГ. 1B, ствол 18 имеет внешнюю трубку 24, в которой находятся компоненты ствола, к которым могут относиться узел держателя зажима 26, включающий планку держателя зажимов 28, на которой предусмотрены направляющее средство для клипс 30 и канал стержня толкателя 32. Зажимы 20 могут быть выполнены с возможностью присоединения к дистальному концу направляющего средства для клипс 30. Узел ствола 18 также может включать узел подачи клипс, который в одном варианте осуществления может включать подающий лоток 34, подвижно размещенный в направляющем средстве для клипс 30 и перемещающий комплект клипс 36, находящихся в направляющем средстве, а также толкатель 38, приспособленный для перемещения подающего лотка 34 по направляющему средству для клипс 30. Толкатель 38 может включать узел подачи 40, который закрепляется на дистальном конце толкателя и используется для подачи крайней дистальной клипсы в зажимы 20. Узел ствола 18 также включает узел формирования клипс или кулачковый узел, который в одном примере осуществления может содержать кулачковую планку 42, подвижно соединенную с зажимами 20, и стержень толкателя 44, который может соединяться с кулачковой планкой 42 и двигать планку 42 относительно зажимов 20. Узел ствола также может включать тканевый упор 46, который может соединяться с дистальным концом направляющего средства для клипс 30 для более простого размещения зажимов 20 в операционном поле.

Различные компоненты одного примера осуществления узла подачи клипс более подробно изображены на ФИГ. 2A-5. На ФИГ. 2A-2D представлен узел держателя зажима 26, который включает удлиненную и преимущественно плоскую планку держателя зажимов 28, имеющую проксимальный конец 28a, соединяемый с внешней трубкой 24, и дистальный конец 28b, приспособленный для соединения с зажимами 20. Несмотря на то, что для крепления проксимального конца 28a планки держателя зажимов 28 к внешней трубке 24 могут использоваться разные способы, в представленном варианте осуществления проксимальный конец 28a имеет зубцы 31, выполненные на его противоположных сторонах, которые должны входить в отверстия или выемки внешней трубки 24, а также вырез 29, который позволяет противоположным сторонам проксимального конца 28a прогибаться или образовывать пружину. В частности, вырез 29 позволяет прижимать противоположные стороны проксимального конца 28a планки держателя зажимов 28 друг к другу при вставке планки держателя зажимов 28 в наружную трубку 24. После совмещения зубцов 31 с соответствующими отверстиями во внешней трубке 24 проксимальный конец 28a планки держателя зажимов 28 возвращается в исходное несжатое состояние, в результате чего зубцы 31 входят в соответствующие отверстия и зацепляются за внешнюю трубку 24. Как будет более подробно описано применительно к ФИГ. 4A, устройство также может содержать деталь, предотвращающую сжатие противоположных сторон проксимального конца 28a планки держателя зажимов 28 в процессе использования устройства для предотвращения случайного отсоединения зубцов 31 от внешней трубки 24.

Также могут использоваться различные методики для соединения дистального конца 28b планки держателя зажимов 28 с зажимами 20, однако в представленном варианте осуществления дистальный конец 28b планки держателя зажимов 28 имеет несколько вырезов или зубцов 78, соединяемых с соответствующими выступами или зубцами 94 на зажимах 20, как будет более подробно описано ниже применительно к ФИГ. 7. Зубцы 78 позволяют установить проксимальную часть зажимов 20 преимущественно в одной плоскости с планкой держателя зажимов 28.

На поверхности узла держателя зажимов 26 также может находиться канал стержня толкателя 32, в котором подвижно установлен стержень толкателя 44, используемый для продвижения кулачковой планки 42 через зажимы 20, как будет более подробно рассмотрено ниже. Канал стержня толкателя 32 может быть сформирован различными способами и может иметь любую форму и размер, зависящие от формы и размера стержня толкателя 44. Как показано на ФИГ. 2D, канал стержня толкателя 32 неподвижно закреплен, например путем сварки, на верхней поверхности планки держателя зажимов 28. Он имеет преимущественно прямоугольную форму и образует сквозной путь 32a. Канал стержня толкателя 32 может проходить через всю планку держателя зажимов 28 или только через ее часть. Специалисту в данной области будет понятно, что узел держателя зажимов 26 не обязательно должен включать канал стержня толкателя 32 для более простого перемещения стержня толкателя 44 в удлиненном стволе 18 клипсонакладывателя 10.

На ФИГ. 2A-2D дополнительно показано, что узел держателя зажимов 26 также может содержать направляющее средство для клипс 30, которое прикрепляется или формируется на его поверхности. Как показано, направляющее средство для клипс 30 прикреплено к нижней поверхности планки держателя зажимов 28 и выходит в дистальном направлении за дистальный конец 28b планки держателя зажимов 28, чтобы дистальный конец 30b направляющего средства для клипс 30 находился преимущественно на одной линии с зажимами 20. На практике направляющее средство для клипс 30 выполняется так, чтобы в нем могли находиться по меньшей мере одна, а предпочтительно - несколько клипс. Следовательно, направляющее средство для клипс 30 может включать противолежащие боковые направляющие 80a и 80b, в которые ножки клипс должны попадать так, чтобы они располагались соосно относительно друг друга. В одном примере осуществления направляющее средство для клипс 30 может быть приспособлено для хранения приблизительно двадцати клипс, загруженных в направляющее средство 30 в процессе изготовления. Специалисту в данной области будет понятно, что форма, размер и конфигурация направляющего средства для клипс 30 могут изменяться в зависимости от формы, размера и конфигурации клипс или других приспособлений для сшивания, например скобок, помещаемых в направляющее средство. Более того, вместо направляющего средства для клипс 30 могут использоваться другие методики соединения контейнера для клипс с удлиненным стволом 18.

В направляющем средстве для клипс 30 также может быть выполнено несколько отверстий для введения хвостовика 82a подающего лотка 34, устанавливаемого в направляющем средстве для клипс 30, как будет более подробно рассмотрено ниже. В одном примере осуществления направляющее средство для клипс 30 содержит некоторое количество отверстий 30c, соответствующее по меньшей мере количеству клипс, загружаемых в устройство 10 и накладываемых во время его использования. Предпочтительно отверстия 30c находятся на одинаковом расстоянии друг от друга, чтобы хвостовик 82a на подающем лотке 34 входил в зацепление с отверстием 30c при каждом продвижении подающего лотка 34 вперед. Несмотря на то, что это не показано, направляющее средство для клипс 30 вместо отверстий 30с может включать фиксаторы или другие детали, позволяющие направляющему средству для клипс 30 зацеплять подающий лоток 34 и предотвращать движение подающего лотка 34 в дистальном направлении, позволяя ему двигаться в проксимальном направлении. Направляющее средство для клипс 30, как показано на ФИГ. 2B, также может содержать стопорный хвостовик 118, который входит в зацепление с соответствующим стопорным хвостовиком на подающем лотке 34 для предотвращения выхода подающего лотка 34 за крайнее дистальное положение, как описано ниже. Стопорный хвостовик 118 может иметь различные конфигурации, но в одном примере осуществления он имеет форму двух смыкающихся друг с другом лапок, отходящих в направлении друг друга и закрывающих часть направляющего средства для клипс, что позволяет клипсам проходить через них.

Пример подающего лотка 34, более подробно изображенный на ФИГ. 3A и 3B, может быть приспособлен для непосредственного продвижения клипс по направляющему средству для клипс 30. Хотя подающий лоток 34 может иметь разные конфигурации и проведение клипс по направляющему средству для клипс 30 может выполняться различными другими способами, в одном примере осуществления подающий лоток 34 имеет в целом вытянутую форму, а также проксимальный и дистальный концы 34a и 34b. Дистальный конец 34b может быть выполнен так, чтобы в него упиралась крайняя проксимальная клипса в направляющем средстве для клипс 30, а он мог проталкивать клипсу(-ы) по направляющему средству 30. В представленном примере осуществления дистальный конец 34b имеет преимущественно v-образную форму для прилегания к v-образному изгибу клипсы. На дистальном конце 34b также есть выемка прямоугольной формы 34c, чтобы механизм подачи 40 мог зацеплять крайнюю дистальную клипсу и подавать ее в зажимы 20, как будет более подробно описано ниже. Конечно, дистальному концу 34b может быть придана любая форма, в зависимости от конфигурации клипсы или другого приспособления для сшивания, используемого в устройстве 10.

В другом примере осуществления подающий лоток 34 также может содержать детали, облегчающие перемещение подающего лотка 34 в направляющем средстве для клипс 30 в дистальном направлении и преимущественно предотвращающие движение подающего лотка 34 в направляющем средстве для клипс 30 в проксимальном направлении. В такой конфигурации обеспечивается продвижение и правильное расположение клипс в направляющем средстве для клипс 30 и, следовательно, при каждом нажатии на спусковой механизм 16 крайняя дистальная клипса будет подаваться между зажимами 20, как более подробно описано ниже. В проиллюстрированном варианте осуществления на верхней поверхности 34s подающего лотка 34 есть хвостовик 82a, наклоненный в проксимальном направлении и предназначенный для зацепления за одно из отверстий 30c в направляющем средстве для клипс 30. При использовании устройства хвостовик 82a позволяет подающему лотку 34 перемещаться по направляющему средству для клипс 30 в дистальном направлении. При каждом продвижении подающего лотка 34 хвостовик 82a перемещается в дистальном направлении от одного отверстия 30c к следующему отверстию 30c в направляющем средстве для клипс 30. Зацепление хвостовика 82a за отверстие 30c в направляющем средстве для клипс 30 не дает подающему лотку 34 двигаться в проксимальном направлении и возвращаться в предыдущее положение, как более подробно описано ниже.

Для облегчения движения подающего лотка 34 в дистальном направлении по направляющему средству для клипс 30 на нижней поверхности 34i подающего лотка 34 может быть предусмотрен хвостовик 82b, как показано на ФИГ. 3B, который позволяет зацеплять подающий лоток 34 толкателем 38 (ФИГ. 4A) при движении толкателя 38 в дистальном направлении. Нижний хвостовик 82b похож на верхний хвостовик 82a тем, что он также может быть наклонен в проксимальном направлении. В процессе использования устройства при каждом движении толкателя 38 в дистальном направлении фиксатор 84 на толкателе 38 может входить в зацепление с нижним хвостовиком 82b и перемещать подающий лоток 34 по направляющему средству для клипс 30 в дистальном направлении на заданное расстояние. Затем толкатель 38 может перемещаться в проксимальном направлении, возвращаясь в исходное положение, а наклон нижнего хвостовика 82b позволяет этому хвостовику 82b входить в следующий фиксатор 84 на толкателе 38. Как указано выше, вместо хвостовиков 82a и 82b и отверстий 30c или фиксаторов 84 для управления перемещением подающего лотка 34 в направляющем средстве для клипс 30 могут использоваться другие детали.

Как было указано выше, на подающем лотке 34 может быть предусмотрен стопор, приспособленный для останова перемещения подающего лотка 34, когда лоток 34 достигает крайнего дистального положения, а в устройстве 10 больше нет клипс. Хотя стопор может иметь различные конфигурации, на ФИГ. 3A и 3B показан третий хвостовик 82c на подающем лотке 34, отходящий в нижнем направлении, который предназначен для зацепления за стопорный хвостовик 118 (ФИГ. 2B) на направляющем средстве для клипс 30. Третий хвостовик 82c расположен так, что он зацепляется за стопорный хвостовик 118 в направляющем средстве для клипс 30, когда подающий лоток 34 находится в крайнем дистальном положении, в результате чего предотвращается дистальное движение подающего лотка 34 и толкателя 38, когда комплект клипс закончился.

В другом варианте осуществления изобретения хирургический клипсонакладыватель может иметь стопорный механизм, который информирует пользователя о том, что комплект клипс в хирургическом клипсонакладывателе закончился. Например, стопорный механизм может препятствовать перемещению пользователем спускового механизма хирургического клипсонакладывателя в полностью открытое положение, показывая таким образом, что выполнено наложение последней клипсы. Это не позволит пользователю продолжать накладывать клипсы, ошибочно полагая, что в устройстве еще есть клипсы. Стопорный механизм может иметь различные конфигурации, но в примере осуществления стопорный механизм обеспечивает блокировку узла подачи клипс хирургического клипсонакладывателя в фиксированном положении после подачи крайней проксимальной клипсы в противолежащие зажимы клипсонакладывателя. Это, в свою очередь, позволяет блокировать спусковой механизм 16, функционально связанный с узлом подачи клипс, в фиксированном положении. Таким образом, при попытке пользователя отпустить спусковой механизм 16 клипсонакладывателя и вернуть его в открытое положение заблокированный механизм подачи и толкатель препятствуют возврату спускового механизма в открытое положение, показывая пользователю, что запас клипс закончился.

Несмотря на то, что стопорный механизм может иметь различные конфигурации и может находиться в разных местах устройства, в одном варианте осуществления изобретения стопорный механизм выполнен в виде сцепного приспособления на подающем лотке и толкателе. На ФИГ. 3C и 3D представлен один пример осуществления подающего лотка 34''', который имеет сцепное приспособление, сопрягаемое с соответствующим сцепным приспособлением на толкателе, как более подробно рассмотрено ниже. По аналогии с предыдущим вариантом осуществления изобретения проиллюстрированный подающий лоток 34''', как правило, имеет удлиненную форму с проксимальным и дистальным концами 34a' и 34b'. Дистальный конец 34b' выполнен таким образом, чтобы в него упиралась крайняя проксимальная клипса в направляющем средстве для клипс 30, а он мог проталкивать клипсу(-ы) по направляющему средству 30. В данном варианте осуществления дистальный конец 34b' имеет преимущественно v-образную форму для прилегания к v-образному изгибу клипсы. На дистальном конце 34b' также может находиться выемка прямоугольной формы 34c', чтобы механизм подачи 40, 40'' мог зацеплять крайнюю дистальную клипсу и подавать ее в зажимы 20, как более подробно описано ниже. Конечно, дистальному концу 34b' может быть придана любая форма, в зависимости от конфигурации клипсы или другого приспособления для сшивания, используемого в устройстве 10.

Представленный подающий лоток 34''' также может включать ряд приспособлений, таких как хвостовики, аналогичные тем, которые были описаны выше в отношении подающего лотка 34, изображенного на ФИГ. 3A и 3B. Они облегчают дистальное перемещение подающего лотка 34''' по направляющему средству для клипс 30 и, по существу, препятствуют проксимальному перемещению подающего лотка 34''' по направляющему средству для клипс 30. В такой конфигурации обеспечивается продвижение и правильное расположение клипс в направляющем средстве для клипс 30 и, следовательно, при каждом нажатии на спусковой механизм 16 крайняя дистальная клипса будет подаваться между зажимами 20, как более подробно описано ниже. Например, один или несколько хвостовиков могут быть предусмотрены на подающем лотке 34''', обеспечивая зацепление с направляющим средством для клипс 30. Хвостовики могут иметь, по существу, прямоугольную форму и могут быть выполнены путем вырезания трех сторон прямоугольника из подающего лотка 34''' и отгибания прямоугольника от подающего лотка 34', формируя таким образом выступающий язычок. Проксимальные концы хвостовиков, наклоненных в проксимальном направлении, могут быть расположены на расстоянии от верхней или нижней поверхности подающего лотка 34''', образуя захват, который сцепляется с направляющим средством для клипс 30 при перемещении подающего лотка 34''' в проксимальном направлении. Аналогичным образом, дистальные концы хвостовиков, наклоненных в дистальном направлении, могут быть расположены на расстоянии от верхней или нижней поверхности подающего лотка 34''', образуя захват, который сцепляется с направляющим средством для клипс 30 при перемещении подающего лотка 34''' в дистальном направлении. В проиллюстрированном примере осуществления подающий лоток 34''' имеет хвостовик 82a', выступающий над верхней поверхностью 34s' подающего лотка 34''' и наклоненный в проксимальном направлении для зацепления за одно из отверстий 30c в направляющем средстве для клипс 30. Во время работы хвостовик 82a' позволяет подающему лотку 34''' перемещаться по направляющему средству для клипс 30 в дистальном направлении. При каждом продвижении подающего лотка 34''' хвостовик 82a' перемещается в дистальном направлении от одного отверстия 30c к другому отверстию 30c в направляющем средстве для клипс 30 (показан на ФИГ. 6A). Зацепление хвостовика 82a' за отверстие 30c в направляющем средстве для клипс 30 не дает подающему лотку 34''' двигаться в проксимальном направлении и возвращаться в предыдущее положение, как более подробно описано ниже.

Для облегчения движения подающего лотка 34''' в дистальном направлении по направляющему средству для клипс 30 подающий лоток 34''' также может включать хвостовик 82b', выступающий за нижнюю поверхность 34i' подающего лотка 34''', как изображено на ФИГ. 3D, что дает возможность зацеплять подающий лоток 34''' толкателем 38' при движении толкателя 38' в дистальном направлении. Нижний хвостовик 82b похож на верхний хвостовик 82a тем, что он также может быть наклонен в проксимальном направлении. Во время работы при каждом движении толкателя 38' в дистальном направлении фиксатор 84 на толкателе 38' может входить в зацепление с нижним хвостовиком 82b' и перемещать подающий лоток 34''' по направляющему средству для клипс 30 в дистальном направлении на заданное расстояние. Затем толкатель 38' может перемещаться в проксимальном направлении, возвращаясь в исходное положение, а наклон нижнего хвостовика 82b' позволяет хвостовику 82b' входить в следующий фиксатор 84 на толкателе 38'. Как указано выше, вместо хвостовиков 82a' и 82b' и отверстий 30c или фиксаторов 84 для управления перемещением подающего лотка 34''' в направляющем средстве для клипс 30 могут использоваться другие детали.

На подающем лотке 34''' может быть предусмотрен стопор, сформированный для того, чтобы останавливать дистальное перемещение подающего лотка 34''', когда лоток 34''' достигает крайнего дистального положения, а в устройстве 10 больше нет клипс. Несмотря на то, что стопор может иметь различные конфигурации, на ФИГ. 3C и 3D показан третий хвостовик 82c' на подающем лотке 34''', который выступает за внешнюю поверхность и отходит под углом для зацепления за стопорный хвостовик 118 (ФИГ. 2B) на направляющем средстве для клипс 30. Третий хвостовик 82c' расположен так, что он зацепляется за стопорный хвостовик 118 на направляющем средстве для клипс 30, когда подающий лоток 34''' находится в крайнем дистальном положении, в результате чего предотвращается дистальное движение подающего лотка 34''' и толкателя 38, когда в устройстве больше нет клипс.

Подающий лоток 34''' также может включать стопорный механизм, приспособленный для блокировки механизма подачи 40'' и толкателя 38', которые более подробно описаны ниже, в фиксированном положении после подачи механизмом подачи 40'' подачи крайней проксимальной клипсы в зажимы 20. Такой стопорный механизм обеспечивает тактильную обратную связь, информируя пользователя о том, что в устройстве больше нет клипс. Несмотря на то, что стопорный механизм может иметь различные конфигурации, в варианте осуществления изобретения, представленном на ФИГ. 3C и 3D, подающий лоток 34''' имеет четвертый хвостовик 82d', выступающий ниже нижней поверхности и наклоненный в дистальном направлении. Проксимальная часть 83 хвостовика 82d' соединена с подающим лотком 34''', а дистальная часть 85 не соединена с подающим лотком 34''' и находится на расстоянии от нижней поверхности. Хвостовик 82d' расположен таким образом, чтобы зацепляться за выемку 51, предусмотренную в механизме подачи 40' и толкателе 38', препятствуя перемещению механизма подачи 40'' и толкателя 38' в проксимальном направлении назад в исходное положение, как более подробно рассмотрено ниже.

На ФИГ. 4A представлен пример осуществления толкателя 38 для перемещения подающего лотка 34 по направляющему средству для клипс 30 узла держателя зажимов 26. Как показано, толкатель 38 имеет преимущественно удлиненную форму с дистальным и проксимальным концами 38a и 38b. Проксимальный конец 38a толкателя 38a может быть приспособлен для соединения с муфтой толкателя 50 (ФИГ. 1B), которая будет более подробно описана ниже. Муфта толкателя 50 может крепиться к звену подачи 52, которое при нажатии на спусковой механизм 16 может перемещать толкатель 38 в дистальном направлении в удлиненном стволе 18. Дистальный конец 38b толкателя 38b может быть приспособлен для соединения с механизмом подачи 40, 40', примерные варианты осуществления которых показаны на ФИГ. 5A и 5B, в результате чего крайняя дистальная клипса в направляющем средстве для клипс 30 перемещается в зажимы 20, как более подробно рассмотрено ниже.

Как было указано выше, проксимальный конец 38a толкателя 38 может иметь деталь, предотвращающую сжатие противолежащих сторон проксимального конца 28a планки держателя зажимов 28 (ФИГ. 2A и 2B) в процессе использования устройства для предотвращения случайного отсоединения зубцов 31 от внешней трубки 24. В одном примере осуществления, изображенном на ФИГ. 4A-4C, на проксимальном конце 38a толкателя 38 может быть предусмотрен выступ 39, который должен входить в отверстие 29 на проксимальном конце 28a планки держателя зажимов 28. Когда толкатель 38 находится в крайнем проксимальном положении (то есть когда спусковой механизм 16 находится в ненажатом положении), выступ 39 находится у проксимального конца отверстия 29, как показано на ФИГ. 4B, позволяя проксимальному концу 28a планки держателя зажимов 28 сжиматься, чтобы планка 28 могла скользить во внешнюю трубку 24. Когда толкатель 38 находится в крайнем дистальном положении (то есть когда спусковой механизм 16 находится по меньшей мере в частично закрытом положении), выступ 39 будет находиться в промежуточном положении относительно зубцов 31, как показано на ФИГ. 4C, и будет блокировать сжатие проксимального конца 28a планки держателя зажимов 28. Такое расположение особенно удобно в процессе использования устройства, поскольку выступ 39 будет предотвращать случайное отсоединение планки держателя зажимов 28 от наружной трубки 24. Хотя на ФИГ. 4A-4C показан выступ 39, имеющий в поперечном сечении прямоугольную форму с закругленными углами, выступ 39 может также иметь другие формы и размеры. Например, как показано на ФИГ. 4D и 4E, выступ 39' имеет форму поперечного сечения, приближенную к треугольной, в которой конусообразный конец должен входить между зубцами 31, дополнительно гарантируя, что проксимальный конец 28a планки держателя зажимов 28 не сожмется в процессе использования устройства. Также возможно использование нескольких выступов. Например, на ФИГ. 4F-4H представлен другой вариант осуществления, в котором на проксимальном конце 38a' толкателя 38 предусмотрены два выступа 39a и 39b, расположенные на некотором расстоянии друг от друга. Такие два выступа 39a и 39b будут предотвращать сжатие проксимального конца 28a планки держателя зажимов 28, когда толкатель 38 находится в крайнем проксимальном положении, как показано на ФИГ. 4F, и когда толкатель 38 находится в крайнем дистальном положении, как показано на ФИГ. 4H. Сжатие проксимального конца 28a планки держателя зажимов 28 возможно только, когда толкатель 38 находится в промежуточном положении, а зубцы 31 находятся между выступами 39a и 39b, как показано на ФИГ. 4G.

Также, как было указано выше, на толкателе 38 может быть предусмотрен один или несколько фиксаторов 84, предназначенных для зацепления нижнего хвостовика 82b на подающем лотке 34. Количество фиксаторов 84 может быть разным, но в одном примере осуществления количество фиксаторов 84 на толкателе равно или превышает количество клипс, загружаемых в устройство 10, более предпочтительно, чтобы количество фиксаторов 84 на единицу превышало количество клипс, которое может быть загружено в устройство 10. В примере, не ограничивающем настоящее изобретение, в толкателе 38 может быть предусмотрено восемнадцать фиксаторов 84 для подачи семнадцати клипс, загруженных в направляющее средство для клипс 30. Такая конфигурация позволяет толкателю 38 продвигать вперед подающий лоток 34 семнадцать раз и соответственно подавать в зажимы 20 семнадцать клипс для наложения. Фиксаторы 84 также предпочтительно располагаются на одинаковом расстоянии друг от друга, чтобы подающий лоток 34 зацеплялся и продвигался толкателем 38 при каждом продвижении толкателя 38.

Толкатель 38 также может иметь деталь, управляющую перемещением толкателя 38 относительно направляющего средства для клипс 30. Такая конфигурация будет способствовать тому, чтобы подающий лоток 34 продвигался на установленное расстояние при каждом нажатии на спусковой механизм 16, подавая, таким образом, только одну клипсу в зажимы 20. Хотя для управления перемещением толкателя 38 в дистальном направлении могут использоваться разные методики, в одном примере осуществления на толкателе 38 может быть предусмотрен выступ 86, приспособленный для введения в соответствующую прорезь 88 (ФИГ. 2B) в планке держателя зажимов 28. Длина прорези 88 позволяет ограничивать перемещение в ней выступа 86 и, следовательно, перемещение толкателя 38. Таким образом, в процессе использования толкатель 38 может перемещаться между фиксированным проксимальным положением и фиксированным дистальным положением относительно направляющего средства для клипс 30, что позволяет толкателю 38 продвигать подающий лоток 34 на заданное расстояние при каждом продвижении.

На ФИГ. 4I представлен другой пример осуществления толкателя 38'. В представленном варианте осуществления изобретения толкатель 38' аналогичен толкателю в варианте осуществления, изображенном на ФИГ. 4A, за исключением дистального конца 38b'. Дистальный конец 38b' выполнен с возможностью сопряжения с механизмом подачи 40'', который более подробно рассмотрен ниже, и может использоваться совместно с подающим лотком 34', описанном выше. Как указано выше, подающий лоток 34' может быть оснащен стопорным механизмом, обеспечивающим фиксацию механизма подачи 40'' и толкателя 38' на месте после подачи крайней проксимальной клипсы в зажимы 20. Стопорный механизм может быть представлен, например, в виде хвостовика 82d' на подающем лотке 34', приспособленном для сцепления с выемкой 51a, предусмотренной в толкателе 38', как показано на ФИГ. 4I. Выемка 51a в сочетании с выемкой 51b выполнена с возможностью захвата и удержания хвостовика 82d' при перемещении механизма подачи 40'' и толкателя 38' по подающему лотку 34'. Выемки 51a и 51b могут иметь любой необходимый размер, а также могут быть выполнены на той же стороне толкателя 38', что и фиксаторы 84. В проиллюстрированном варианте осуществления выемки 51a и 51b имеют квадратную форму, а конфигурация их боковых стенок позволяет разместить между стенками хвостовик 82d'. После зацепления хвостовик 82d' не выходит из выемок 51a и 51b, обеспечивая таким образом блокировку механизма подачи 40'' и толкателя 38' в положении фиксации. Толкатель 38' также может включать удлиненную выемку 57, предусмотренную на его дистальном конце 38b' и вмещающую проксимальный конец 53 механизма подачи 40'', благодаря чему возможно сопряжение этих двух элементов, как описано ниже.

На ФИГ. 5A представлен один пример осуществления механизма подачи 40, приспособленного для присоединения к дистальному концу 38b толкателя 38 и способного подавать крайнюю дистальную клипсу из направляющего средства для клипс 30 в зажимы 20. Для присоединения механизма подачи 40 к толкателю 38 могут использоваться различные методики, но в проиллюстрированном варианте осуществления проксимальный конец 40a механизма подачи 40 имеет форму гнезда, в которое вставляется штекер, расположенный на дистальном конце 38b толкателя 38. Предпочтительно механизм подачи 40 соединяется с толкателем 38 неподвижным соединением, однако, как вариант, он может являться частью толкателя 38. Предпочтительно дистальный конец 40b толкателя 38 приспособлен для продвижения клипсы в зажимы 20 и, следовательно, на дистальном конце 40b механизма подачи 40 может быть предусмотрен, например, выталкиватель клипсы 90. Выталкиватель клипсы 90 может иметь различные формы и размеры, но в одном примере осуществления он имеет удлиненную форму с выемкой 92 на дистальном конце, предназначенной для установки на изгиб клипсы. Форма выемки 92 может быть разной, в зависимости от конфигурации клипсы. Выталкиватель клипсы 90 также может отходить под углом вверх по отношению к продольной оси А механизма подачи 40. Такая конфигурация позволяет выталкивателю клипс 90 входить в направляющее средство для клипс 30 и зацеплять клипсу, в то время как оставшаяся часть механизма подачи 40 будет располагаться преимущественно параллельно направляющему средству для клипс 30.

На ФИГ. 5B представлен другой пример осуществления выталкивателя клипс 90' механизма подачи 40'. В данном варианте осуществления выталкиватель клипс 90' является несколько более узким и имеет небольшую выемку 92' на дистальном конце. В процессе использования механизм подачи 40 может зацеплять и продвигать в зажимы 20 только крайнюю дистальную клипсу в направляющем средстве для клипс 30. Это обусловлено положением толкателя 38, который может перемещаться между фиксированным проксимальным и фиксированным дистальным положениями, как указано выше.

На ФИГ. 5C и 5D представлен другой пример осуществления выталкивателя клипс или дистальной головки 90'' механизма подачи 40''. В данном варианте осуществления выталкиватель клипс или дистальная головка 90'' была изменена так, чтобы вершина хирургической клипсы, подаваемой в зажимы, могла перемещаться вверх или вниз и при этом сохранялся контакт выталкивателя с вершиной хирургической клипсы. Кроме того, как уже было указано выше, механизм подачи 40'' может иметь выемку 51b, выполненную рядом с его проксимальным концом 53. Выемка 51b может иметь любой необходимый размер и форму, обеспечивающие захват и удержание хвостовика 82d', предусмотренного на подающем лотке 34', так что механизм подачи 40'' и толкатель 38', с которым соединен механизм подачи 40'', фиксируется на месте и не может перемещаться в открытое положение после подачи крайней проксимальной клипсы в зажимы 20.

Как правило, дистальная головка 90'' имеет вытянутую форму, а ее проксимальный конец 90p'' соединен с корпусом или пластиной 42'' механизма подачи 40''. Пластина 42'' может иметь различные формы и размеры, но в представленном варианте осуществления пластина 42'' имеет в целом плоскую форму с верхней и нижней поверхностями 42s'' и 42i''. Данная конфигурация пластины 42'', за исключением дистальной головки 90'', может быть аналогичной ранее описанным в настоящем документе вариантам осуществления. В одном варианте осуществления дистальная головка 90'' и пластина 42'' могут быть выполнены в виде одной детали, однако каждый из компонентов может быть изготовлен из разных материалов. Например, дистальная головка 90'' может быть изготовлена из металла, а вся пластина 42'' или часть пластины 42'' может быть изготовлена из пластика, являющегося единым целым с толкателем 38, и напрессовываться на металлическую дистальную головку 90''. Независимо от используемого материала, дистальная головка 90'' предпочтительно изготавливается из гибкого материала, позволяющего головке 90'' отклоняться вверх или вниз относительно пластины 42''. В некоторых примерах осуществления дистальная головка 90'' может быть изготовлена путем формирования выреза определенной формы в плоском листе металла с последующим загибанием противоположных сторон в направлении друг к другу с получением показанной головки с пустотелой внутренней частью.

Как указано выше, дистальная головка 90'' может быть выполнена с возможностью перемещения вершины подаваемой в зажимы хирургической клипсы вверх или вниз с сохранением контакта между головкой и вершиной клипсы. Иными словами, высота дистальной головки 90'', измеряемая от верха до низа (то есть перпендикулярно продольной оси механизма подачи 40''), может превышать высоту вершины клипсы. Это позволяет вершине клипсы перемещаться вверх или вниз вместе с головкой. В частности, как показано на ФИГ. 5D, дистальная поверхность 41 выталкивателя клипсы 90'' может иметь высоту H, измеряемую от верха до низа, которая превышает измеряемую в этом же направлении высоту вершины клипсы, подаваемой выталкивателем клипсы 90'', как более подробно описано ниже. Прирост высоты может обеспечивать дистальная наклонная поверхность 43, расположенная на нижней поверхности головки 90' и примыкающая к дистальному концу 90d'' головки 90''. Дистальная наклонная поверхность 43 может быть выполнена в виде наклонного участка или поверхностной детали. Как показано на ФИГ. 5C и 5D, дистальная головка 90'' также может иметь проксимальную наклонную поверхность 45, расположенную на нижней поверхности головки 90'' и примыкающую к проксимальному концу 90p'' головки 90''. Две наклонные поверхности 43 и 45 могут быть выполнены с возможностью взаимодействия с тканевым упором, как более подробно описано ниже, и, таким образом, с возможностью отклонения вверх или вниз относительно тканевого упора. С целью упрощения многократного сгибания дистальной головки 90'' для ее изготовления может использоваться гибкий или упругий материал. Как дополнительно показано на ФИГ. 5C и 5D, верхняя часть 47 выталкивателя клипсы 90'' может быть преимущественно прямой и может отходить под углом вверх между проксимальным концом 90p'' головки 90'' и дистальным концом 90d'' головки 90''. Специалисту в данной области будет понятно, что конкретная конфигурация дистальной головки 90'' может зависеть от предпочтительного типа перемещения головки в процессе использования.

На ФИГ. 5E изображены механизм подачи 40'' и толкатель 38' в сопряженном состоянии. Как показано, дистальный конец 53 механизма подачи 40'' размещен в выемке 57, выполненной в толкателе 38'.

Сопряжение этих двух элементов может быть выполнено любым известным в данной области техники способом, включая, помимо прочего, прессовую посадку или посадку с натягом, использование клеев, крепежных элементов и т.д. Выемки 51a 51b могут проходить по всей длине проксимального конца 53 механизма подачи 40'' и заходить в дистальный конец 38b' толкателя 38'.

На ФИГ. 6A-6F показан узел подачи клипс в процессе использования. В частности, на ФИГ. 6A-6D показано движение толкателя 38 в направляющем средстве для клипс 30 с перемещением подающего лотка 34 и комплекта клипс 36, а на ФИГ. 6E-6F показано движение механизма подачи 40 с подачей крайней дистальной клипсы в зажимы 20. Компоненты корпуса 12, которые используются для приведения в действие узла подачи клипс, будут рассмотрены ниже более подробно.

Как показано на ФИГ. 6A, в состоянии покоя толкатель 38 находится в крайнем проксимальном положении, а выступ 86 находится с проксимальной стороны в удлиненной прорези 88 планки держателя зажимов 28. Подающий лоток 34 находится в направляющем средстве для клипс 30, и при условии, что устройство 10 еще не использовалось, подающий лоток 34 находится в крайнем проксимальном положении, так что верхний хвостовик 82a на подающем лотке 34 находится в зацеплении с крайним проксимальным или первым отверстием 30c1 в направляющем средстве для клипс 30. Таким образом предотвращается движение подающего лотка 34 в проксимальном направлении, а нижний хвостовик 82b на подающем лотке 34 располагается между первым фиксатором 841 и вторым фиксатором 842 на толкателе 38 так, что нижний хвостовик 82b отклоняется толкателем 38 вверх. Фиксаторы 84 в толкателе последовательно обозначены номерами 841, 842 и т.д., а отверстия 30c в направляющем средстве для клипс 30 последовательно обозначены номерами 30c1, 30c2 и т.д.

Как показано на ФИГ. 6A, комплект клипс 36, последовательно обозначенных номерами 361, 362... 36x, где 36x - крайняя дистальная клипса, которая находится в направляющем средстве для клипс 30 дистально относительно подающего лотка 34.

При нажатии на спусковой механизм 16 толкатель 38 подается в дистальном направлении, в результате чего выступ 86 скользит в дистальном направлении в прорези 88. При дистальном перемещении толкателя 38 нижний хвостовик 82b подающего лотка 34 заходит в первый фиксатор 841 в толкателе 38. При дальнейшем дистальном перемещении толкателя 38 первый фиксатор 841 зацепляет нижний хвостовик 82b, как показано на ФИГ. 6B, и перемещает подающий лоток 34 и комплект клипс 361, 362 и т.д. в дистальном направлении. Как показано на ФИГ. 6C, когда выступ 86 упирается в дистальный конец удлиненной прорези 88 в планке держателя зажимов 28, дальнейшее дистальное перемещение толкателя 38 блокируется. В данном положении подающий лоток 34 прошел заданное расстояние и подтолкнул комплект клипс 361, 362... 36x в направляющее средство для клипс 30 на заданное расстояние. Верхний хвостовик 82a подающего лотка 34 вошел во второе отверстие 30c2 направляющего средства для клипс 30 и заблокировал проксимальное движение подающего лотка 34, а нижний хвостовик 82b подающего лотка 34 остается в зацеплении с первым фиксатором 841 толкателя 38.

При перемещении толкателя 38 из исходного крайнего проксимального положения, изображенного на ФИГ. 6A, в конечное крайнее дистальное положение, изображенное на ФИГ. 6C, также в зажимы 20 подается крайняя дистальная клипса 36x. В частности, как показано на ФИГ. 6E, дистальное перемещение толкателя 38 приводит к тому, что выталкиватель клипсы 90 механизма подачи 40, закрепленного на дистальном конце толкателя 38, зацепляет крайнюю дистальную клипсу 36x в направляющем средстве для клипс 30 и подает эту клипсу 36x в зажимы 20, как показано на ФИГ. 6F. В одном примере осуществления механизм подачи 40 зацепляет и выталкивает крайнюю дистальную клипсу 36x до зацепления и начала перемещения подающего лотка 34. В результате этого крайняя дистальная клипса 36x проходит расстояние больше, чем расстояние, которое проходит подающий лоток 34. Такая конфигурация позволяет подавать в зажимы 20 только крайнюю дистальную клипсу 36x, избегая случайной подачи дополнительной клипсы.

После того как клипсе 36x была полностью или частично придана нужная форма, спусковой механизм 16 можно отпустить и освободить сформированную клипсу 36x. При отпускании спускового механизма 16 толкатель 38 оттягивается в проксимальное направление до тех пор, пока выступ 86 не вернется в исходное крайнее проксимальное положение в удлиненной прорези 88, как показано на ФИГ. 6D. При оттягивании толкателя 38 в проксимальном направлении подающий лоток 34 не двигается в проксимальном направлении, поскольку верхний хвостовик 82a зацепляется за второе отверстие 30c2 в направляющем средстве для клипс 30. Нижний хвостовик 82b не мешает проксимальному движению толкателя 38, и как только толкатель 38 оказывается в исходном крайнем проксимальном положении, как показано на фигуре, нижний хвостовик 82b находится между вторым фиксатором 842 и третьим фиксатором 843 толкателя 38.

Процесс можно повторить для подачи другой клипсы в зажимы 20. При каждом нажатии на спусковой механизм 16 нижний хвостовик 82b входит в зацепление со следующим фиксатором, то есть фиксатором 842 на толкателе 38, верхний хвостовик 82a на подающем лотке 34 перемещается в дистальном направлении к следующему отверстию, то есть отверстию 30c3 в направляющем средстве для клипс 30, а крайняя дистальная клипса подается в зажимы 20, после чего ее отпускают. Если устройство 10 содержит заданное количество клипс, например семнадцать клипс, спусковой механизм можно нажать семнадцать раз. После наложения последней клипсы упор, например третий хвостовик 82c на подающем лотке 34, входит в зацепление со стопорным хвостовиком 118 в направляющем средстве для клипс 30 и блокирует подающий лоток 34.

Как указано выше, в другом варианте осуществления изобретения клипсонакладыватель может включать стопорный механизм, обеспечивающий блокировку спускового механизма 16 в частично открытом положении после наложения последней клипсы, информируя пользователя о том, что выполнено наложение последней клипсы. На ФИГ. 6G показан процесс использования стопорного механизма между толкателем 38', изображенным на ФИГ. 4I, и подающим лотком 34''', изображенным на ФИГ. 3C и 3D. Во время работы после наложения последней клипсы на ткань стопорный механизм блокирует механизм подачи 40'' (изображен на ФИГ. 5C-E) и толкатель 38' на месте относительно подающего лотка 34''', препятствуя таким образом возврату спускового механизма 16 в исходное положение. В частности, по мере подачи подающим лотком 34''' крайней проксимальной клипсы (то есть последней клипсы в направляющем средстве для клипс) в зажимы 20 она входит в скользящее зацепление с механизмом подачи 40''. Спусковой механизм 16 смещается из исходного положения, вызывая подачу механизмом подачи 40'' крайней проксимальной клипсы в зажимы 20. По мере перемещения подачи 40'' и толкателя 38' в дистальном направлении рядом с подающим лотком 34''', осуществляющим подачу крайней проксимальной клипсы в зажимы 20, выемки 51a и 51b перемещаются по хвостовику 82d' в дистальном направлении. Перемещаясь в дистальном направлении, выемки 51a и 51b не входят в зацепление с хвостовиком 82d', так как хвостовик 82d' имеет наклон в дистальном направлении. Однако при отпускании спускового механизма 16 механизм подачи 40'' и толкатель 38' начинают перемещаться в проксимальном направлении до толкателя 34'''. После достижения выемками 51a и 51b хвостовика 82d' хвостовик 82d' входит и зацепляется за выемки 51a и 51b, блокируя механизм подачи 40'' и толкатель 38'' в фиксированном положении и препятствуя дальнейшему движению в проксимальном направлении. Такое сцепление выемок 51a и 51b и хвостовика 82d' предпочтительно происходит до полного открытия спускового механизма. Иными словами, сцепление предпочтительно происходит в тот момент, когда спусковой механизм 16 находится в частично открытом положении. Сцепление между подающим лотком 34''', механизмом подачи 40'' и толкателем 38'' происходит предпочтительно, когда предохранитель храповой механизм, связанный со спусковым механизмом, находится в положении, в котором блокируется вращение предохранителя, как более подробно рассмотрено ниже. Это препятствует дальнейшему перемещению спускового механизма 16 в любом направлении. Соответственно, невозможность перемещения спускового механизма в любом направлении будет свидетельствовать о том, что комплект клипс в устройстве закончился.

Подающий лоток 34, толкатель 38 и (или) направляющее средство для клипс 30 также могут, при необходимости, включать детали, предотвращающие случайное или непреднамеренное движение подающего лотка 34, например, в процессе транспортировки устройства. Это особенно полезно, так как смещение подающего лотка 34, в особенности перед первым использованием устройства, может привести к неправильной работе устройства. Например, если произойдет смещение подающего лотка 34 в дистальном направлении, лоток 34 будет подавать в зажимы две клипсы одновременно, в результате чего будут накладываться две клипсы неправильной формы. Следовательно, в одном варианте осуществления подающий лоток 34, толкатель 38 и (или) направляющее средство для клипс 30 может содержать фиксирующий механизм и (или) может быть выполнен с возможностью создания фрикционного сопротивления между ними, достаточного для препятствия движению, но которое можно преодолеть нажатием на спусковой механизм 16, которое позволит толкателю переместить подающий лоток 34 по направляющему средству для клипс 30.

Несмотря на то, что для предотвращения нежелательного смещения подающего лотка 34 в направляющем средстве для клипс 30 можно использовать различные методики, на ФИГ. 27A-29C представлены разные варианты осуществления способов создания фрикционного сопротивления и (или) механизма зацепления между подающим лотком 34, толкателем 38 и (или) направляющим средством для клипс 30. Как показано на ФИГ. 27A, в одном примере осуществления показан подающий лоток 34', который имеет в свободном состоянии (то есть когда подающий лоток 34' извлечен из направляющего средства для клипс 30) консольную или выгнутую конфигурацию, в результате чего подающий лоток 34' при установке в направляющее средство для клипс образует консольную пружину. В частности, часть подающего лотка 34' может иметь изгиб 35', в результате чего противолежащие концы 34a' и 34b' подающего лотка 34' располагаются под углом друг к другу. Наличие изгиба 35' может привести к тому, что высота hb подающего лотка 34' станет больше высоты направляющего средства для клипс 30. Несмотря на то, что высота hb может быть различной, в одном примере осуществления изгиб 35' выполняется таким образом, чтобы увеличить высоту подающего лотка 34' на величину, достаточную для создания фрикционной силы сопротивления между подающим лотком 34' и направляющим средством для клипс 30, но при этом позволяющую подающему лотку 34' двигаться в направляющем средстве для клипс 30 при нажатии на спусковой механизм 16. В одном примере осуществления высота подающего лотка 34' увеличивается по меньшей мере приблизительно на 30% или - более предпочтительно - приблизительно на 40%. В процессе использования направляющее средство для клипс 30 будет оказывать на подающий лоток 34' давление, придающее этому лотку, по существу, плоскую форму так, что подающий лоток 34' при движении в направляющем средстве для клипс 30 будет изгибаться в соответствии с формой направляющего средства. Таким образом, изгиб 35' подающего лотка 34', а также концы 34a' и 34b' подающего лотка 34' будут оказывать давление на направляющее средство для клипс 30, создавая фрикционное сопротивление между подающим лотком 34' и направляющим средством для клипс 30. Такое фрикционное сопротивление будет препятствовать смещению подающего лотка 34' относительно направляющего средства для клипс 30 до тех пор, пока не будет нажат спусковой механизм 16 - в этом случае усилие, создаваемое спусковым механизмом 16, преодолевает фрикционное сопротивление.

Специалисту в данной области будет понятно, что изгиб 35' может иметь различные конфигурации и может находиться в любом месте подающего лотка 34' по его длине. На ФИГ. 27A изгиб 35' выполнен в середине или рядом с серединой подающего лотка 34'. Изгиб 35' также может отходить в разных направлениях. Несмотря на то, что на ФИГ. 27A показан изгиб 35', отходящий в направлении, перпендикулярном оси, так, что изгиб 35' и концы 34a' и 34b' оказывают давление на направляющее средство для клипс 30, в качестве альтернативы изгиб 35' может располагаться по продольной оси подающего лотка 34' так, что подающий лоток 34' может оказывать давление на противолежащие боковые направляющие 80a и 80b (ФИГ. 2D) направляющего средства для клипс 30. Изгиб 35' также может располагаться под углом вниз к противолежащим концам 34a' и 34b', как показано на ФИГ. 27A, так, что подающий лоток 34' будет иметь преимущественно А-образную форму, или в другом варианте изгиб может располагаться под углом вверх к противолежащим концам 34a' и 34b', как показано на ФИГ. 27B, так, что подающий лоток 34' будет иметь преимущественно V-образную форму. Подающий лоток 34' также может иметь любое количество изгибов. Специалисту в данной области будет понятно, что конкретную конфигурацию изгиба(-ов) можно изменять в зависимости от характеристик подающего лотка 34' и направляющего средства для клипс 30, чтобы между ними возникало достаточное фрикционное сопротивление.

На ФИГ. 28A и 28B представлен другой вариант осуществления методики создания фрикционного сопротивления между подающим лотком и направляющим средством для клипс. В данном варианте осуществления на поверхности направляющего средства для клипс 30' и (или) подающего лотка 34x могут присутствовать один или несколько выступов. Как показано на ФИГ. 28A, в направляющем средстве для клипс 30' могут находиться два поверхностных выступа 82d1 и 82d2. Несмотря на то, что поверхностные выступы 82d1 и 82d2 могут находиться в разных местах направляющего средства для клипс 30', в том числе внутри противолежащих боковых направляющих, по всей длине направляющего средства для клипс 30' или на разных участках подающего лотка 34x, в проиллюстрированном варианте осуществления выступы 82d1 и 82d2 находятся у проксимального конца направляющего средства для клипс 30', и их расположение предотвращает первичное смещение подающего лотка устройства до использования, например, во время транспортировки. Размер выступов 82d1 и 82d2 может зависеть от величины фрикционного сопротивления, необходимого для предотвращения случайного смещения подающего лотка 34x.

Несмотря на то, что выступы 82d1 и 82d2 могут быть выполнены с возможностью создания фрикционного сопротивления, достаточного для предотвращения случайного смещения подающего лотка 34x, подающий лоток 34x и (или) направляющее средство для клипс 30' могут дополнительно включать деталь, выполненную с возможностью входить в зацепление с соответствующими выступами на поверхности. На ФИГ. 28B представлены противолежащие хвостовики 82e1 и 82e2, расположенные на дистальной части подающего лотка 34x и предназначенные для зацепления выступов 82d1 и 82d2 в направляющем средстве для клипс 30'. Хвостовики 82e1 и 82e2 могут иметь различную форму и размер и могут содержать язычок или иной выступ, предназначенный для зацепления или захвата выступов 82d1 и 82d2. Как показано на ФИГ. 28B, хвостовики 82e1 и 82e2 отходят в направлении друг друга от противолежащих боковых стенок подающего лотка 34x.

На ФИГ. 29A-29C представлен другой вариант осуществления методики предотвращения случайного смещения подающего лотка. В данном варианте осуществления сила трения образуется между подающим лотком и толкателем. В частности, подающий лоток 34y имеет хвостовик 82f с язычком 82g на поверхности, как показано на ФИГ. 29A, а в толкателе 38y выполнен соответствующий паз 84y. В процессе использования, как показано на ФИГ. 29C, язычок 82g должен входить в зацепление с пазом 84y и предотвращать случайное смещение подающего лотка 34y. Однако язычок 82g и паз 84y выполнены так, что допускают движение подающего лотка 34y, если к подающему лотку 34y с помощью спускового механизма 16 приложена достаточная сила.

Специалисту в данной области будет понятно, что для предотвращения случайного смещения подающего лотка или другого механизма подачи клипс в направляющем средстве для клипс могут использоваться различные методики и что может использоваться любое сочетание деталей, расположенных в разных местах одного или обоих компонентов.