Способ формования узла композитного подшипника, композитный подшипник и композитный подшипник для ветровой турбины - RU2558401C2

Код документа: RU2558401C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к композитным стальным подшипникам. Более конкретно, изобретение относится к композитным стальным подшипникам, способам и применениям, включая, но не ограничиваясь этим, ветряные генераторы и другое тяжелое оборудование. С использованием аспектов настоящего изобретения могут быть изготовлены различные кольца и плоские подшипники.

Уровень техники

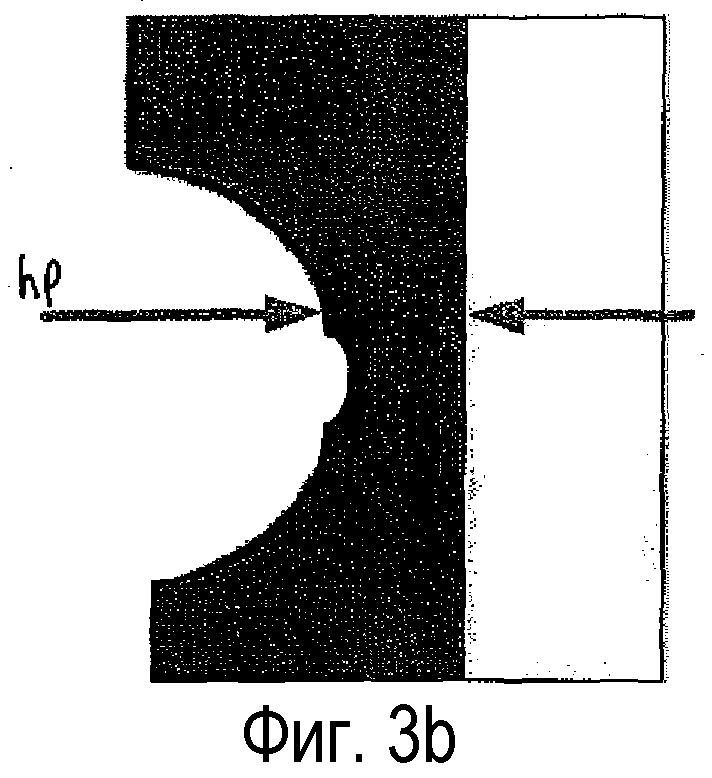

Благодаря хорошо известным металлургическим и химическим свойствам, толщина упроченного слоя, особенно при использовании способов поверхностного упрочнения, строго ограничена. Как следствие, разработчик подшипника чаще всего ограничен глубиной упрочненного слоя для заданной нагрузки и/или окружающей среды. Например, на фиг. За, 4а и 5а показаны различные виды в разрезе, взятые по дорожкам качения стального подшипника с моделями жесткости, обозначенными как «hp». Глубина упрочненной стали ограничена, особенно с дорожками качения, закаленными способом индукционного упрочнения.

До настоящего изобретения, требования к крупным подшипникам не могли полностью и в удовлетворительной степени быть выполнены стальной обоймой для такого крупного подшипника, так как металл обоймы в непосредственной близости от элементов качения был либо слишком мягким или не мог подвергаться упрочнению, или же металл

участков обоймы, на которых должна была производиться нарезка зубьев шестерни или механическая обработка либо сварка средства крепления, был слишком жестким и хрупким, чтобы полностью обеспечить требуемую пластичность, жесткость и прочностные характеристики. Если металлический участок обоймы подшипника, вступающий в контакт с шариками или другими вращающимися элементами, слишком мягкий, потому что не может быть упрочнен в достаточной степени, то такой участок обоймы будет деформироваться или подвергаться износу, или иным образом будет негативно влиять на характеристики подшипника, но если остальные металлические участки обоймы слишком твердые, то они будут настолько хрупкими и подвержены растрескиванию, что они не будут достаточно прочными, жесткими и пластичными для функции, которую они должны выполнять, и не будут пригодны для механической обработки с целью образования конструкции, например, зубьев шестерни и т.д., которые имеют достаточную прочность на разрыв и жесткость или не будут удовлетворительно свариваться.

Раскрытие изобретения

Настоящее изобретение относится к способам и продуктам способов производства композитных стальных подшипников, имеющим различные характеристики на разных участках подшипника, например, на верхней/нижней или внутренней/внешней периферии кольцевых элементов. Например, элементы могут быть выполнены как кольцевые заготовки для обойм подшипников или сами обоймы, в которых на одной периферии элемента металл может быть упрочнен до требуемой высокой степени твердости, а на участках, удаленных от такой периферии, металл может иметь существенно меньшую твердость, большую пластичность и жесткость.

Варианты осуществления настоящего изобретения могут быть использованы для различных целей, хотя исключительные преимущества могут быть достигнуты при использовании в обоймах подшипников для подшипников большого диаметра, например, подшипников для поддержания вращающихся частей оборудования, таких как ветряные башни для производства электроэнергии, а также при использовании в способах производства кольцевых заготовок, из которых изготавливают такие обоймы подшипников и для изготовления обойм из таких заготовок. Поэтому изобретение будет рассматриваться в связи с такими сферами применения.

Обоймы подшипников предпочтительно включают в себя металл, который в существенной степени поддается упрочнению и, следовательно, оказывается весьма хрупким и располагается несколько ниже поверхности бороздок или дорожек качения, несущих шарики или другие элементы качения или скольжения подшипников для минимизации износа. Тем не менее, такая обойма также должна включать в себя металл, располагающийся на удалении от этого твердого металла, достаточно пластичный и жесткий, а также обладающий достаточной прочностью на разрыв, чтобы противостоять напряжениям, воздействиям и ударным нагрузкам, которым обойма может подвергаться в процессе эксплуатации, и зачастую такая обойма должна включать в себя металл, достаточно пластичный, жесткий и прочный для механической обработки периферии, противоположной дорожке качения, зубьями шестерен, которые можно использовать для поворота механическим средством, например, поворотных участков ветровой башни, или для обеспечения механической обработки и сварки деталей, например, средства крепления в местах, удаленных от дорожки качения.

Таким образом, варианты осуществления настоящего изобретения обеспечивают создание нового подшипника, состоящего из двух или более существенно отличающихся друг от друга сплавов. С помощью этого решения можно не только варьировать сплавы, но и задавать толщину областей или слоев сквозного упрочнения на основе потребностей способа или сферы применения подшипника. В результате, толщина слоя сквозного упрочнения не ограничена параметрами, находящимися вне рамок способа или применения, такими как диффузия углерода в стальных поверхностях роликовых подшипников.

Варианты осуществления настоящего изобретения также относятся к производству внутренних и внешних обойм роликовых подшипников из разных композитных материалов. В некоторых вариантах осуществления, основные композитные кольца могут быть прокатаны до требуемого диаметра, при этом сохраняется постоянное соотношение между высоколегированным поверхностным слоем подшипника и мягким стальным основным слоем. При таком способе глубина сквозного упрочнения может не ограничиваться фиксированными параметрами диффузии углерода. Путем селективного выбора соотношения толщины оболочки и сердцевины композитного стального кольца, можно заранее задать характеристики кольца на основе требований, определяемых сферой применения и/или предполагаемой средой эксплуатации.

Варианты осуществления изобретения особенно применимы для крупных подшипников, в которых соотношение между слоем сквозного упрочнения и базовым материалом уменьшается по мере увеличения диаметра (из-за ограниченной глубины упрочнения). Конкурирующим соображением является то, что с увеличением диаметра эти крупные подшипники могут выдерживать более существенные нагрузки.

Решения предшествующего уровня техники для подшипников большого диаметра включают в себя многорядные подшипники, имеющие больший размер и вес. Для сравнения, выдерживающие эквивалентную нагрузку крупные подшипники согласно вариантам осуществления настоящего изобретения будут значительно легче и прочнее, так что многорядные подшипники могут не потребоваться.

Варианты осуществления настоящего изобретения относятся к подшипникам для передачи больших осевых сил и моментов изгиба большой величины с малыми относительными перемещениями между взаимодействующими компонентами подшипника. Ветроэнергетические установки получают преимущество при установке такого композитного подшипника между опирающейся на пилон головкой машины и головкой пилона.

Согласно настоящему изобретению, подшипники, имеющие вышеуказанный требуемый профиль, могут быть использованы, например, в качестве поворотных подшипников в кранах, некоторых установках для отдыха и проведения свободного времени, и, разумеется, ветроэнергетических установках (в качестве так называемых азимутальных подшипников). В связи с этим конструктивная проблема возникает из того, что даже при наличии вертикальной оси вращения, усилия как в направлении приложенной нагрузки, а также в подъемном направлении, должны передаваться подшипником.

Выше достаточно широко изложены признаки и технические преимущества настоящего изобретения для лучшего понимания приведенного ниже подробного описания изобретения. Далее будут описаны дополнительные признаки и преимущества изобретения, которые являются предметом формулы изобретения. Специалистам в данной области следует понимать, что концепция и описанный конкретный вариант осуществления могут быть легко использованы в качестве основы для изменения или разработки других конструкций с целью достижения тех же задач настоящего изобретения. Специалистам в данной области также следует понимать, что такие эквивалентные конструкции не выходят за пределы сущности и объема изобретения, изложенные в формуле изобретения. Новые признаки, которые, как подразумевается, присущи данному изобретению, как по своей организации, так и способу воздействия, а также другие задачи и преимущества будут лучше поняты из приведенного ниже описания, при рассмотрении их в связи с сопровождающими чертежами. Однако следует понимать, что каждый из чертежей приведен только в иллюстративных и описательных целях и не служит для определения пределов настоящего изобретения.

Краткое описание чертежей

Фиг.1 представляет собой вид сверху композитного стального роликового подшипника согласно настоящему изобретению. Как описано более подробно ниже, роликовый подшипник имеет высоколегированные участки 10 и мягкие стальные участки 12.

Фиг.2 представляет собой вид в разрезе подшипника, показанного на фиг.1.

Фиг.3а-3b представляют собой виды в разрезе дорожек качения подшипников, обеспечивающие сравнение между дорожками качения предшествующего уровня техники и дорожкой качения согласно настоящему изобретению.

Фиг.4а-4b представляют собой виды в разрезе дорожек качения подшипников, иллюстрирующие сравнение между дорожками качения предшествующего уровня техники и дорожкой качения согласно настоящему изобретению.

Фиг.5а-5b представляют собой виды в разрезе дорожек качения подшипников, иллюстрирующие сравнение между дорожками качения предшествующего уровня техники и дорожкой качения согласно настоящему изобретению.

Фиг.6 представляет собой вид в разрезе другого варианта осуществления подшипника согласно настоящему изобретению.

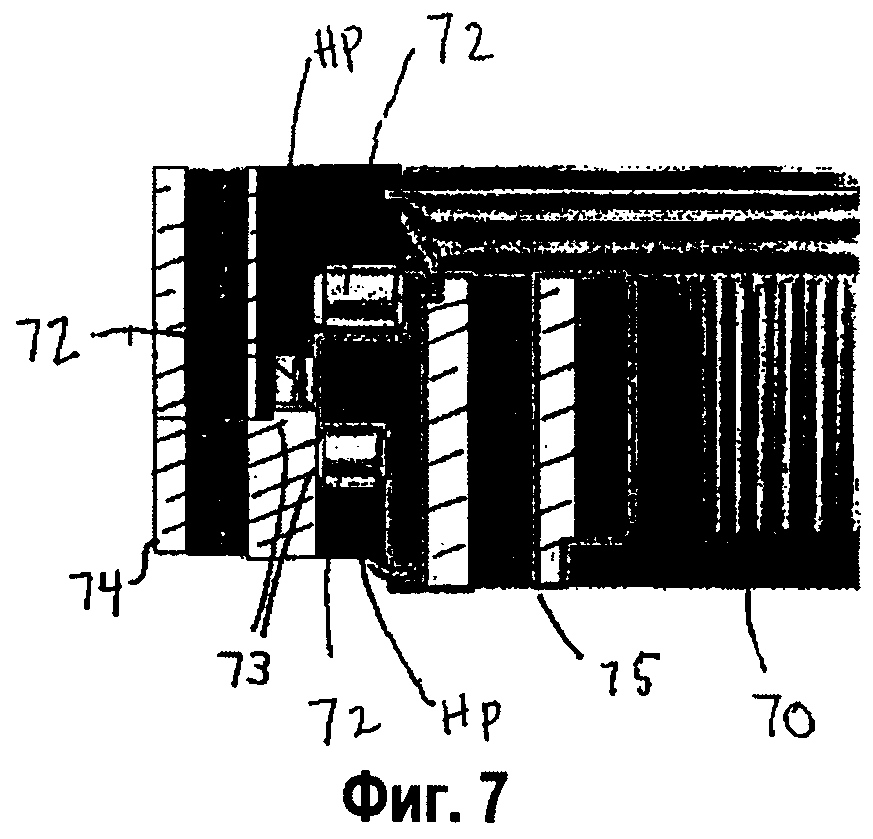

Фиг.7 представляет собой вид в разрезе другого варианта осуществления подшипника согласно настоящему изобретению.

Фиг.8 иллюстрирует способ производства участка подшипника, показанного на фиг.7.

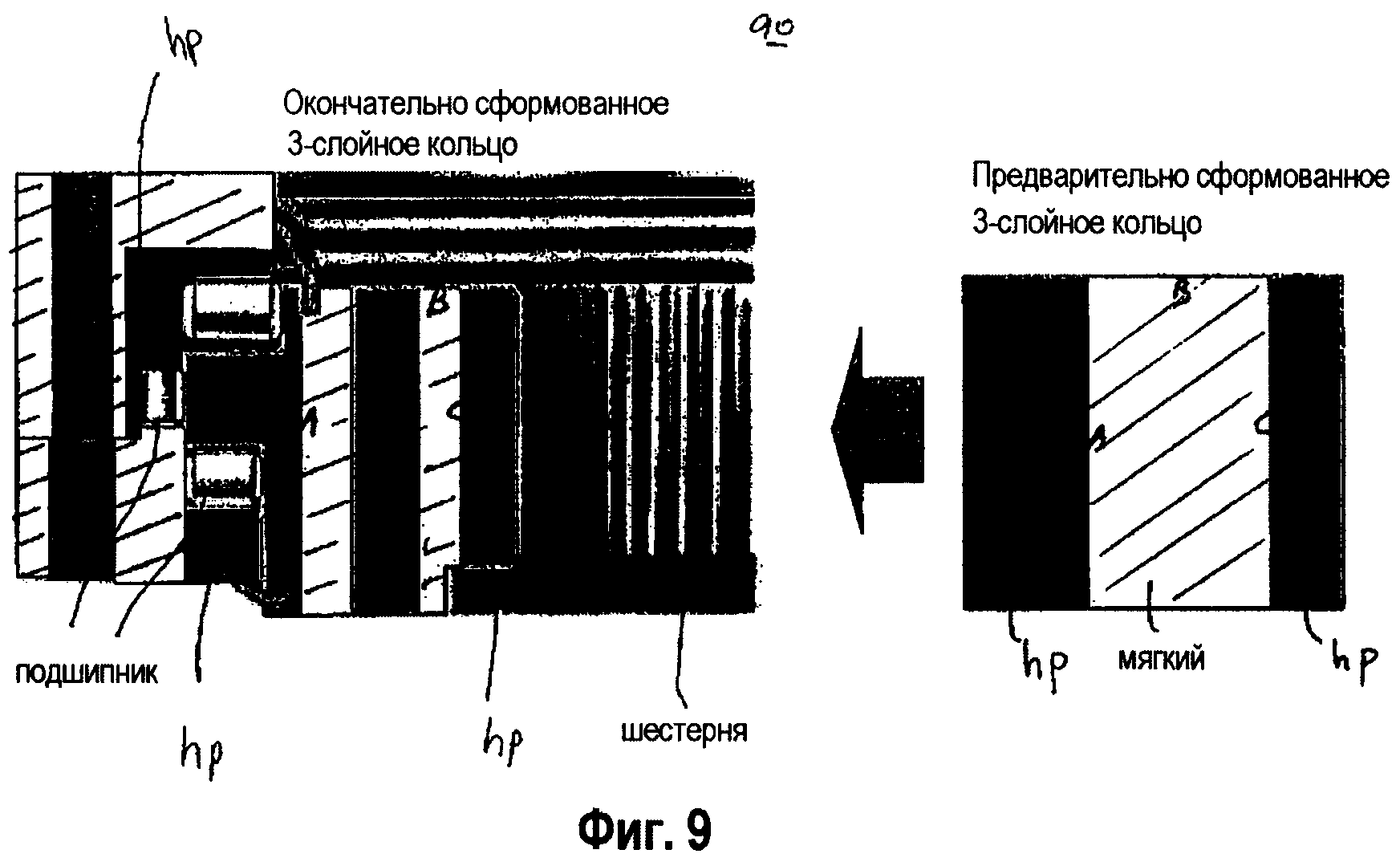

Фиг.9 иллюстрирует другой способ производства участка подшипника, показанного на фиг.7.

Фиг.10 иллюстрирует обработку материала, использованного в способе производства подшипника согласно настоящему изобретению.

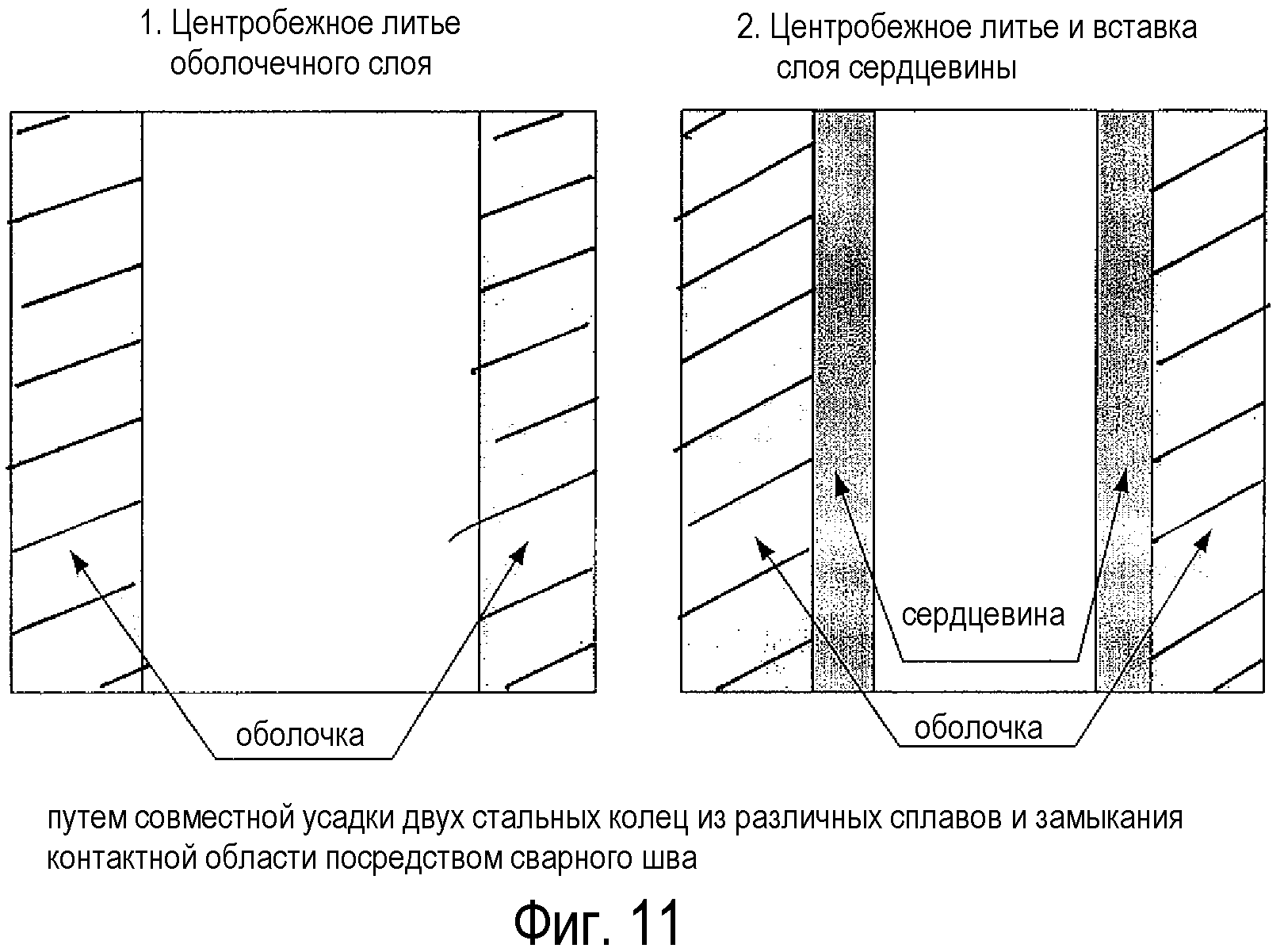

Фиг.11 иллюстрирует способ производства участков подшипника согласно настоящему изобретению.

Фиг.12 иллюстрирует другой способ производства участков подшипника согласно настоящему изобретению.

Фиг.13 иллюстрирует способ прокатки колец, пригодный для использования в способе производства участков подшипника согласно настоящему изобретению.

Фиг.14 иллюстрирует способ прокатки колец, пригодный для использования в способе производства участков подшипника согласно настоящему изобретению.

Фиг.15 иллюстрирует ветрогенератор, в котором использована технология производства подшипников согласно настоящему изобретению.

Фиг.16 иллюстрирует внутренний вид ветрогенератора, показанного на фиг.15.

Фиг.17 иллюстрирует вариант осуществления подшипника с кольцеобразной обоймой с использованием аспектов настоящего изобретения и предназначенного для применения с ветрогенератором, показанным на фиг.15.

Подробное описание изобретения

На фиг.1 показан вид сверху композитного стального роликового подшипника согласно настоящему изобретению. Как описано более подробно в данном документе, роликовый подшипник включает в себя высоколегированные участки 10 подшипника и мягкие стальные участки 12 подшипника.

На фиг.2 показан вид сбоку в разрезе кольцевого подшипника согласно настоящему изобретению. Аналогично варианту осуществления, показанному на фиг.1, подшипник включает в себя высоколегированные слои 20 и мягкие стальные слои 22. Такие кольцевые подшипники могут особенно хорошо подходить в качестве азимутальных подшипников для ветрогенераторов.

Такие кольцевые композитные стальные подшипники хорошо подходят для передачи больших осевых сил и моментов изгиба большой величины с малыми относительными перемещениями между взаимодействующими компонентами подшипника. Ветроэнергетические установки могут включать в себя такой подшипник между опирающейся на пилон головкой машины и головкой пилона, как это показано на фиг.15-16.

Согласно настоящему изобретению, подшипники, имеющие вышеуказанный требуемый профиль, могут быть использованы, например, в качестве поворотных подшипников в кранах или другом крупном оборудовании. В другом варианте осуществления, подшипники согласно настоящему изобретению могут служить заменой для подшипников с гидродинамической масляной пленки, таких как подшипники MORGOIL производства компании Morgan. Гидродинамические подшипники были использованы в областях, требующих очень высоких нагрузок, например, нижней и верхней резервной подушках валков прокатных станов. Подшипники согласно настоящему изобретению могут также воспринимать увеличенную рабочую нагрузку в ситуации ограниченного пространства для рабочих валковых подушек прокатных станов.

На чертежах представлены сравнительные иллюстрации дорожек качения предшествующего уровня техники и дорожек качения подшипников, изготовленных согласно настоящему изобретению. На фиг.3А, 4А и 5А показаны дорожки качения предшествующего уровня техники (в поперечном разрезе), имеющие закаленный участок hp. Для сравнения, на фиг.3В, 4B и 5B показаны дорожки качения подшипников согласно настоящему изобретению, в которых закаленные участки hp имеют значительно большую глубину. Следует отметить, что глубина упрочненных участков не ограничена известными способами упрочнения, а, скорее, разработчик может выбрать глубину упрочненного участка в зависимости от предполагаемых нагрузок и т.д.

На фиг.6 показан вид в разрезе подшипника крупной зубчатой передачи предшествующего уровня техники с внутренней зубчатой передачей 60, вращающейся на подшипниках 62 в контакте с внешней дорожкой 63 качения внешнего кольца 64. Глубина упрочненных участков дорожки качения ограничена в зависимости от известных способов производства. Для сравнения, на фиг.7 показан аналогичный подшипник крупной зубчатой передачи с внутренней зубчатой передачей 70, вращающейся на подшипниках 72 в контакте с дорожками качения 73 внешнего кольца 74. В этом варианте осуществления, целые участки внутреннего и внешнего кольца выполнены из закаленной стали. Как показано на фиг.7, закаленные участки подшипников обозначены «hp». Удерживающая конструкция 73 включает в себя отверстие 75, через которое вставляют крепление (не показано) для прикрепления внутренней зубчатой передачи 70 к основной опорной конструкции (не показана).

На фиг.8 показан способ производства, в котором предварительно профилированное кольцо используют для изготовления участка 80 подшипника согласно настоящему изобретению.

На фиг.9 показан способ производства, в котором предварительно профилированное кольцо используют для изготовления участка 90 подшипника согласно настоящему изобретению.

Предпочтительный способ производства кольцевого подшипника согласно настоящему изобретению описан со ссылкой на фиг.10-14. Для удобства способ будет сначала рассмотрен ниже по отношению к внешней обойме. При изготовлении внешней обоймы, первым этапом является изготовление заготовки, имеющей два или более различных стальных сплавов. Как показано на фиг.10, заготовка 110 затем может быть разрезана на кольцеобразные элементы или кольца 112 для последующей обработки.

На фиг.11 раскрыт один из подходов к созданию заготовки, в котором использован центробежный способ литья для формования сначала оболочечного слоя, а затем слоя сердцевины. Конкретные сплавы, использованные для оболочки и сердцевины, могут варьироваться в зависимости от сферы применения подшипника, окружающей среды, нагрузки и т.д. При правильном выборе сплава для оболочки и сердцевины, содержание углерода в кольце будет разным по его внутренней и внешней периферии.

На фиг.12 раскрыт еще один подход к созданию заготовки, в котором оболочку и сердцевину сваривают вместе, например, способом электронно-лучевой сварки (ЭЛС). Способ сварки предпочтительно создает относительно узкую область сплавления между оболочкой и элементами сердцевины. Особенно предпочтительным признаком способа ЭЛС является то, что могут быть объединены элементы с абсолютно разными характеристиками.

Как только заготовка изготовлена, ее разрезают на кольцеобразные элементы или кольца 112 (фиг.11) для последующей обработки. Далее кольцо может быть нагрето до температуры горячей обработки или ковки. После этого кольцо можно выправить на обычном гидравлическом прессе. В альтернативных способах, горячую обработку или ковку кольца можно пропустить и перейти к способу холодной обработки кольца.

Устройство 130 типа, показанного на фиг.13, может предпочтительно использоваться для вальцованной поковки или горячей обработки. В этом устройстве кольцо 112 опирается на верхнюю поверхность 138 опоры 139 и вращается, будучи зажатым радиально между направляющим роликом 141, который принудительно приводят в движение приводным средством, например, шестерней 142, и свободно вращающимся обжимным роликом 143, который прижат к кольцу 112 по направлению к направляющему ролику 141, при этом кольцо 112 далее направляют боковыми роликами 144. Ролик 143 опирается с возможностью вращения на верхний и нижний продольно подвижные элементы 145 и 146, выполненные с возможностью перемещения с помощью соответствующего средства, которое не показано, с тем, чтобы ролик 143 прижимал кольцо 112 к направляющему ролику 141 с усилием по внутренней и внешней периферической стороне кольца, достаточным для осуществления требуемой горячей обработки. В показанном устройстве элементы 145 и 146 могут перемещаться для отвода ролика 143 от его положения обжимания, а элемент 146 также может подниматься для подъема ролика 143 от элемента 145, с тем, чтобы обеспечить вставку и извлечение кольца 112 из устройства. Боковые ролики 144 также могут перемещаться по направлению к кольцу 112 и от него, с целью обеспечения ввода кольца в машину и его извлечения из машины.

Эта горячая обработка путем вальцованной поковки по всей окружности кольца значительно уменьшает толщину поперечного сечения кольца между ее внутренней и внешней периферией, и существенно увеличивает диаметр внутренней и внешней периферии кольца. Толщина кольца может быть уменьшена от около 50 до 75 процентов от толщины перед вальцованной поковкой и предпочтительно составляет около 65 процентов. Объем работ по вальцованной поковке, которому подвергается кольцо, задают исходя из цели требуемого изменения размеров. Вальцованная поковка приводит к существенному сокращению размеров зерна металла кольца для значительных расстояний внутрь от внутренней и внешней периферии кольца, предпочтительно по всему сечению кольца целиком по его окружности. Существенный объем горячей обработки путем вальцованной поковки также приводит к существенной переориентации зернистой структуры параллельно окружной поверхности кольца для увеличения жесткости и прочности металла в окружном направлении.

Следует отметить, что радиальная горячая обработка закрывает пустоты, которые могли существовать в металлической литой или сварной заготовке и обеспечивает более однородную физическую структуру металла, придает жесткость металлу и повышает его прочность на разрыв. При достаточно большом усилии вальцованной поковки, два разных сплава могут быть металлургическим образом соединены вместе. Этот способ формования композитной стальной кольцевой заготовки значительно дешевле, чем, например, вышеописанный способ центробежного литья. Кроме того, с помощью вышеописанного уникального способа вальцованной поковки можно соединить более разнообразные сердцевины и оболочки.

Кольцо 112 может быть впоследствии механически обработано с помощью традиционных средств и способов до требуемых размеров и форм. Форма дорожки качения разработана обычным способом и ее обрабатывают обычным способом. Остальные участки обоймы механически обработаны до требуемых форм и размеров с помощью традиционных средств и способов, и если на внешней периферии необходимы зубья шестерни, то их также подвергают механической обработке. Наконец, кольца 112 могут впоследствии подвергаться термообработке с использованием известных способов упрочнения.

На фиг.14 показан способ формования элемента подшипника. На этапе 1 выполняют определение и выбор двух различных сплавов. В данном примере на основе нагрузок подшипника, среды эксплуатации и т.д. выбраны стальное кольцо с высокой прочностью на растяжение и мягкое стальное кольцо. На этапе 2 два кольца из различных сталей сваривают посредством электронно-лучевой сварки (ЭЛС). Значительным преимуществом ЭЛС является относительно узкая и глубокая область сварки. На этапе 3 соединенные кольца обрабатывают с помощью известных устройств раскатки для того, чтобы достичь требуемой толщины, диаметра и высоты подшипника. После этого этапа элементы подшипника могут быть подвергнуты тепловой обработке или механической обработке способами, аналогичным способам производства колец подшипников предшествующего уровня техники.

В другом варианте осуществления подшипника, способ производства начинается с композитной стальной пластины, имеющей по меньшей мере два различных слоя. Между высоколегированным стальным слоем и мягкой стальной основой существует область сплавления. При использовании известных способов производства плоских подшипников, композитная стальная пластина может быть спроектирована для работы в различных условиях нагрузки и окружающей среды и т.п. Например, может быть заранее задана толщина прочного высоколегированного слоя и мягкой стальной основы. Следует отметить, что этот способ разработки не ограничен способностью углерода к диффузии в стальной матрице, что требуется в традиционных способах упрочнения.

Далее будет описано уникальное применение крупных подшипников, изготовленных согласно настоящему изобретению. Один вариант осуществления изобретения касается азимутального подшипника для передачи больших осевых усилий и моментов изгиба большой величины с относительно небольшими перемещениями между компонентами подшипника, как это можно наблюдать в ветровых энергоустановках с азимутальным подшипником, поддерживающим головку машины над головкой пилона.

Определенный аспект настоящего изобретения относится к ветровой энергоустановке, имеющей подшипник скольжения вышеописанного типа между установленной на пилоне головкой машины и головкой пилона, в которой между головкой пилона и головкой машины имеется привод слежения для вращения головки машины вокруг вертикальной оси пилона, в зависимости от направления ветра, при этом подшипник скольжения выполнен с возможностью направления головки машины в радиальном направлении.

Поворотный подшипник, обычно называемый азимутальным подшипником, позволяет, посредством привода слежения, регулировать ротор, который воспринимает энергию ветра, таким образом, что в зависимости от соответствующего направления ветра, достигается наивысший уровень эффективности, и, кроме того, при остановке установки нагрузка на все компоненты установки настолько низкая, насколько это возможно. Как правило, поворотный подшипник, который должен быть большого диаметра в ветровых энергоустановках с высокой выходной мощностью, включает в себя поворотное соединение шарового типа. Композитный стальной подшипник согласно изобретению значительно лучше подходит для передачи больших усилий с небольшими перемещениями. Подшипники согласно настоящему изобретению могут передавать вертикальные усилия, которые возникают в осевом направлении, как в направлении приложенной нагрузки, так и в подъемном направлении.

Обычно ветровая турбина включает в себя ротор, имеющий несколько лопастей. Ротор установлен в кожухе или гондоле, которая расположен на верхней части стойки или трубчатой башни. Ветровые турбины общего пользования (например, ветровые турбины, предназначенные для обеспечения электроэнергией сетей общего пользования) могут иметь большие роторы (например, 30 или более метров в диаметре). Лопасти на этих роторах преобразуют энергию ветра в крутящий момент или силу, приводящую в действие один или несколько генераторов, которые могут быть вращательно соединены с ротором через редуктор. Редуктор повышает по существу низкую скорость вращения ротора турбины для генератора, чтобы эффективно преобразовывать механическую энергию в электрическую энергию, которая поступает в сети общего пользования.

В некоторых конфигурациях и со ссылкой на фиг.15 и 16, ветровая турбина 500 содержит гондолу 502, вмещающую генератор (не показан на фиг.15). Гондола 502 установлена на вершине высокой башни 504, только участок которой показан на фиг.15. Ветровая турбина 500 также включает в себя ротор 506, который включает в себя одну или более лопастей 508 ротора, прикрепленных к вращающейся ступице 510. Хотя ветровая турбина 500, показанная на фиг.15, включает в себя три лопасти 508 ротора, настоящим изобретением не предусмотрено никаких конкретных ограничений по количеству лопастей 508 ротора. Цепь привода ветровой турбины включает в себя главный вал 516 ротора (также известный как «медленный вал»), соединенный со ступицей 510 через главный подшипник 530, а (в некоторых конфигурациях) на противоположном конце вала 516 - с редуктором 518. Редуктор 518 приводит в действие быстрый вал генератора 520. В других конфигурациях, главный вал 516 ротора соединен непосредственно с генератором 520. Поворотный привод 524 и поворотная платформа 526, обеспечивают систему ориентации в горизонтальной плоскости ветровой турбины 500. Между поворотной платформой 526 и башней 504 расположен большой азимутальный подшипник 530.

Коэффициент полезного действия ветровой турбины зависит от многих параметров, включая ориентацию гондолы, или, более конкретно, расположение плоскости ротора по отношению к направлению воздушного потока. Как правило, это регулируется поворотным приводом или азимутальным приводом, который ориентирует гондолу по ветру. В современных ветровых турбинах электрические и механические компоненты образуют поворотный привод. В частности, электрический высокоскоростной приводной двигатель соединен с зубчатым редуктором, имеющим главную шестерню привода, вступающую в зацепление с зубчатым колесом привода. Обычно приводной электродвигатель, зубчатый редуктор и главная шестерня привода установлены на опорной плите гондолы, а зубчатое колесо привода жестко прикреплено к башне.

Таким образом, следует отметить, что конфигурации настоящего изобретения обеспечивают создание ветровых турбин с подшипниками, производство которых экономически эффективно. Более того, некоторые конфигурации настоящего изобретения обеспечивают другие преимущества, например, легковесную конструкцию.

Способ производства нового подшипника согласно настоящему изобретению включает в себя этапы определения нагрузки на соответствующие области подшипника и выбора подходящих сплавов для использования в конкретных областях с учетом нагрузки, окружающей среды и т.д. В идеале выбирают два или более различных сплава для использования в подшипнике. Различные сплавы могут быть предварительно сплавлены друг с другом через подгонку трением или вышеописанным способом ЭЛС. Сплавные элементы затем сплавляют вместе соответствующим способом раскатки. В качестве альтернативного варианта, для некоторых подшипников сплавные элементы может просто быть сплавлены способом ЭЛС. После процесса сплавления, заготовки могут быть подвергнуты механической и/или тепловой обработке в соответствии с конкретным применением или средой.

При выполнении вышеописанных способов и продуктов могут быть внесены различные модификации. Так, например, горячая обработка сжатием или осадкой может быть проведена после, а не перед вальцованной поковкой, как описано выше, или же и до, и после горячей обработки вальцованной поковкой. Более того, при определенных обстоятельствах можно опустить полностью горячую обработку осадкой, хотя в целом предпочтительно выполнить горячую обработку в поперечном направлении по отношению к направлению горячей обработки, выполненной в ходе вальцованной поковки. Кроме того, кольцо большей ширины может быть отлито и подвергнуто горячей обработке путем вальцованной поковки, а затем, после охлаждения, разрезано на несколько кольцевых заготовок из каждого участка обоймы подшипника.

Кроме того, в зависимости от требуемых характеристик, обоймы после механической обработки и упрочнения дорожек качения могут не подвергаться дальнейшей обработке, или могут быть подвергнуты дополнительной термообработке в части или по всему металлу помимо дорожек качения. Например, врезанные в обойму зубья шестерни могут быть подвергнуты поверхностному упрочнению известными способами и средствами. В качестве другого примера, весь металл вне дорожки качения могут быть умеренно упрочнен известными средствами и способами, чтобы придать умеренную твердость зубьям шестерни, или же может быть использовано сочетание такого умеренного упрочнения и поверхностного упрочнения зубьев шестерни.

Кроме того, хотя подшипники и их обоймы рассмотрены выше, очевидно, что изобретение применимо к роликовым или другим типам подшипников и их обоймам. Например, на фиг.17 показана нижняя половина участка азимутального подшипника 170, изготовленного согласно настоящему изобретению, который был сегментирован, с тем, чтобы обеспечить более эффективную установку, ремонт или замену после повреждений. Подшипник 170 включают в себя установочные отверстия 172, через которые пропускают крепежные элементы (не показаны) для прикрепления сегментов подшипника к раме или другой конструкции. Как описано выше, участки каждого сегмента подшипника могут иметь высоколегированную область и мягкую стальную основу. В подшипнике 170 на фиг.17 высоколегированная область обозначена позицией 174, а мягкая стальная основа - позицией 176. Кольцевая канавка 178 разрезана на закаленный участок hp, а множество роликовых подшипников (не показаны) может перемещаться в пазу 178. Для прикрепления подшипника 170 к его опоре может быть использовано множество крепежных элементов 180. Верхняя половина азимутального подшипника 170 может быть по существу идентичной показанной на фиг.17. Следует понимать, что может быть использовано множество различных конфигураций сегментов для реализации на практике различных типов подшипников.

Хотя большинство вышеприведенного описания подразумевает использование стали с различным содержанием углерода, очевидно, что в соответствии с настоящим изобретением могут быть использованы, отлиты и обработаны стали с легирующими компонентами, отличными от тех, что рассмотрены выше, и что заготовки, произведенные в соответствии с настоящим изобретением, могут быть использованы для других целей, чем проиллюстрированные обоймы подшипников.

Хотя настоящее изобретение и его преимущества были описаны подробно, следует понимать, что могут быть внесены различные изменения, замены и дополнения в пределах сущности и объема изобретения. Более того, объем настоящего изобретения не должен ограничиваться конкретными вариантами осуществления способа, машины, производства, составом вещества, средством, способами и этапами, проиллюстрированными в описании. Специалист в данной области техники легко поймет из описания настоящего изобретения, что процессы, машины, производство, составы вещества, средства, способы или этапы, существующие в настоящее время или подлежащие разработке в дальнейшем, которые выполняют по существу ту же функцию или достигают по существу того же результата, что и соответствующие описанные здесь варианты осуществления, могут быть использованы в соответствии с настоящим изобретением. Соответственно, приведенная ниже формула изобретения охватывает такие способы, машины, производство, составы вещества, средства, способы или этапы.

Реферат

Изобретение относится к композитным стальным подшипникам, более конкретно изобретение относится к композитным стальным подшипникам, способам и применениям, включая, но не ограничиваясь этим, ветряные генераторы и другое тяжелое оборудование. Композитный подшипник содержит множество сегментов подшипника, каждый из которых содержит высокопрочный стальной слой (20) и мягкий стальной основной слой (22), причем слои (20, 22) сплавлены вместе через зону сплавления; дорожку качения, содержащую кольцевую канавку, механически обработанную через множество сегментов подшипника, при этом дорожка качения имеет глубину опоры подшипника, которая существенно больше глубины опоры подшипника, получаемой при использовании способов поверхностного упрочнения, причем дорожка качения выполнена с возможностью приема множества роликовых подшипников, и удерживающую конструкцию, механически обработанную по меньшей мере в мягкий стальной основной слой (22). Удерживающая конструкция включает в себя множество открытых полостей для приема множества резьбовых крепежных элементов для удержания каждого из множества сегментов подшипника в базовой опоре подшипника. Технический результат: повышение допустимой нагрузки в осевом направлении, воспринимаемой подшипником, обеспечение простоты установки и демонтажа. 3 н. и 8 з.п. ф-лы, 20 ил.

Формула

выбор высокопрочного стального слоя, имеющего несущие свойства, достаточные для восприятия требуемой нагрузки подшипника;

выбор мягкого стального основного слоя, имеющего по меньшей мере повышенную пластичность по отношению к высокопрочному стальному слою;

сплавление высокопрочного стального слоя с мягким стальным основным слоем, при этом указанное сплавление создает зону сплавления между слоями и образует множество сегментов подшипника;

механическую обработку по меньшей мере участка высокопрочного стального слоя в кольцевую канавку, выполненную с возможностью зацепления с множеством роликовых подшипников; и

механическую обработку мягкого стального основного слоя в удерживающую конструкцию, выполненную с возможностью поддержания высокопрочного стального слоя на опорной поверхности внешней машины, при этом удерживающая конструкция включает в себя множество открытых полостей для приема множества резьбовых крепежных элементов для прикрепления каждого из множества сегментов подшипника к базовой опоре подшипника,

соединение множества сегментов подшипника вместе с образованием узла композитного подшипника.

множество сегментов подшипника, каждый из которых содержит высокопрочный стальной слой и мягкий стальной основной слой, причем указанные слои сплавлены вместе через зону сплавления;

дорожку качения, содержащую кольцевую канавку, механически обработанную через множество сегментов подшипника, при этом указанная дорожка качения имеет глубину опоры подшипника, которая существенно больше глубины опоры подшипника, получаемой при использовании способов поверхностного упрочнения, причем дорожка качения выполнена с возможностью приема множества роликовых подшипников, и

удерживающую конструкцию, механически обработанную по меньшей мере в мягкий стальной основной слой, при этом указанная удерживающая конструкция включает в себя множество открытых полостей для приема множества резьбовых крепежных элементов для удержания каждого из множества сегментов подшипника в базовой опоре подшипника.

сегментированный кольцевой подшипник, содержащий множество сегментов подшипника, каждый из которых содержит высокопрочный стальной слой и мягкий стальной основной слой, причем указанные слои сплавлены вместе с образованием между ними зоны сплавления, при этом высокопрочный стальной слой образует опорную область подшипника, которая больше глубины опорной области подшипника, в которой использованы способы поверхностного упрочнения, причем каждый из указанного множества сегментов подшипника механически обработан для образования общей дорожки качения подшипника, содержащей кольцевую канавку, когда множество сегментов подшипника соединены вместе в узел, при этом удерживающая конструкция механически обработана по меньшей мере в мягкий стальной основной слой, причем указанная удерживающая конструкция включает в себя множество открытых полостей для приема множества резьбовых крепежных элементов для удержания каждого из множества сегментов подшипника в базовой опоре подшипника, и

множество роликовых подшипников, выполненных с возможностью перемещения в указанной кольцевой канавке, причем нагрузка, приложенная поворотной платформой или к этой платформе, передается указанным множеством роликовых подшипников на опорную башню.

Документы, цитированные в отчёте о поиске

Подшипник с постоянным смазочным слоем и способ его изготовления

Патенты аналоги

Подшипник с постоянным смазочным слоем и способ его изготовления

Комментарии