Радиальный роликовый подшипник - RU2133893C1

Код документа: RU2133893C1

Чертежи

Описание

Изобретение относится к области машиностроения, в частности к автомобилестроению, и может быть применено, например, в коробках передач.

Известен радиальный роликовый подшипник, содержащий наружное и внутреннее кольца со сферическими дорожками качения, бочкообразные ролики, расположенные между ними, сепаратор, причем профиль дорожки качения наружного кольца выполнен радиусом, превышающим половину наибольшего диаметра ее поперечного сечения /1/.

Недостатком данной конструкции является необеспечение осевого смещения колец в узле с учетом колебания размерной цепи, уменьшение радиального зазора подшипника до заклинивания, а также задевание сопряженных деталей при смещении одного из колец относительно другого в отдельных узлах.

Наиболее близким техническим решением, выбранным в качестве прототипа, является радиальный роликовый подшипник, содержащий наружное и внутреннее кольца с тороидальными дорожками качения, ряд роликов, расположенных между кольцами в контакте с их дорожками, причем ролики и дорожки качения имеют изогнутые профили в сечениях, в которых радиусы кривизны в действительности больше, чем наибольшее расстояние между осью вращения подшипника и поверхностью тороидальной дорожки качения кольца, центр кривизны которой находится на ближайшем расстоянии от оси вращения подшипника /2/.

Величины радиусов кривизны роликов и дорожек качения по существу равны в пределах нормальных промышленных допусков. Оси наружного и внутреннего колец, на которых находятся центры радиусов кривизны тороидальных дорожек качения, расположены симметрично относительно их торцов. Ширина дорожки наружного кольца равна ширине дорожки внутреннего кольца. Ролики имеют возможность перемещения в осевом направлении в обе стороны между дорожками качения колец беспрепятственно, без ограничений на дорожках качения, или в сепараторе с ограниченным осевым зазором для получения относительного наклона и осевого смещения, будучи ограничены только тогда, когда они зажаты радиально между дорожками качения колец при полном выборе радиального зазора в подшипнике.

Возможность перемещения роликов в осевом направлении в обе стороны между дрожками качения колец беспрепятственно, с ограничением лишь при полном выборе радиального задора в подшипнике, и, следовательно, возможность осевого перемещения колец относительно друг друга беспрепятственно, с ограничением лишь при полном выборе радиального зазора в подшипнике - является преимуществом данной конструкции подшипника относительно аналогичных. Такой подшипник на основании его хороших характеристик по грузоподъемности в радиальном направлении, уменьшенном трении в нем, сравнительно больших угловых смещениях колец относительно друг друга желательно было бы использовать, например, в коробках передач в качестве опор валов. Однако при осевом смещении наружного кольца оно может выйти за торцы внутреннего и препятствовать нормальной работе сопрягаемых деталей, например, шестерен, устанавливаемых на валу. Для использования подшипника такой конструкции необходимы какие-то дополнительные элементы фиксации наружного кольца в гнезде корпуса, например коробке передач, что, естественно, усложняет использование его в подобных узлах и ведет к дополнительным затратам и неудобствам в технологии его монтажа и демонтажа.

Технической задачей, на решение которой направлено предлагаемое изобретение, является расширение диапазона применения подшипника путем регулирования взаиморасположения торцев колец в крайних положениях, т.е. при полностью выбранном радиальном зазоре.

Решение поставленной задачи достигается тем, что в радиальном роликовом подшипнике,

содержащем наружное и внутреннее кольца с тороидальными дорожками качения, бочкообразные ролики, расположенные в гнездах сепаратора между дорожками качения с заданным радиальным зазором, причем ширина

одного из колец превышает ширину другого, а радиусы кривизны роликов и дорожек качения колец близки между собой по своим номинальным величинам, которые превышают наибольшее расстояние между осью

вращения подшипника и поверхностью тороидальной дорожки качения наружного кольца, согласно изобретения, ось, на которой находится центр кривизны тороидальной дорожки качения более широкого кольца,

расположена на пазных расстояниях относительно его торцев, а радиус кривизны тороидальной поверхности дорожки качения каждого кольца определяется зависимостью

где Δ - полное осевое перемещение в обе стороны одного кольца подшипника относительно другого;

δ - заданный радиальный зазор в подшипнике;

D - наибольший диаметр ролика.

Сущность изобретения поясняется чертежами.

Фиг. 1 - поперечное сечение подшипника, в положении колец подшипника при максимальном радиальном зазоре, когда оси, на которых расположены центры кривизны дорожек качения колец, совпадают (когда внутреннее кольцо шире наружного).

Фиг. 2 - поперечное сечение подшипника, когда кольца смещены в осевом направлении относительно друг руга в одно из крайних положений до полного выбора радиального зазора (когда внутреннее кольцо шире наружного).

Фиг. 3 - поперечное сечение подшипника, когда кольца смещены в осевом направлении относительно друг друга в противоположное крайнее положение, чем изображенное на фиг. 2, до полного выбора радиального зазора (когда внутреннее кольцо шире наружного).

Фиг. 4 - поясняющий чертеж с фрагментом поперечного сечения подшипника на фиг. 1 к описанию вывода формулы радиуса (R) кривизны дорожек качения колец.

Фиг. 5 - поясняющий чертеж с фрагментом поперечного сечения подшипника на фиг. 2 к описанию вывода радиуса (R) кривизны дорожек качения колец.

Радиальный роликовый подшипник содержит наружное 1 и внутреннее 2 кольца с тороидальными дорожками качения 3 и 4 соответственно, бочкообразные ролики 5, расположенные в гнездах сепаратора 6 между дорожками качения 3 и 4. Величина l ширины внутреннего кольца 2 больше величины b ширины наружного кольца 1. Ось X-X внутреннего кольца 2, на которой находится центр 01 радиуса кривизны R1 его тороидальной дорожки качения 4, расположена асимметрично его торцев 7 и 8, так, что l1 >l2, где l1+l2=l, a, l1 - расстояние от оси X-X до торца 7 внутреннего кольца 2, а l2 - расстояние от оси X-X до торца 8 внутреннего кольца 2. Ось Y-Y наружного кольца 1, на которой находится центр 02 радиуса кривизны R2 его тороидальной дорожки качения 3, расположена симметрично относительно его торцев 9 и 10 (см. фиг. 1, 2, 3). При совпадении осей X-X внутреннего кольца 2 с осью Y-Y наружного кольца 1 торец 7 внутреннего кольца 2 выступает за плоскость торца 9 наружного кольца 1, а торец 8 внутреннего кольца 2 не выступает за плоскость торца 10 наружного кольца 1 (см. фиг. 1). При совпадении осей X-X внутреннего кольца 2 с осью Y-Y наружного кольца 1 (см. фиг. 1) в подшипнике имеется максимальный радиальный зазор δ, который отсутствует (полностью выбирается) в крайних смещенных положениях колец 1 и 2 относительно друг друга по оси N-N вращения подшипника (см. фиг. 2,3).

При условии, что наружное кольцо 1 установлено торцем 10 в гнездо корпуса узла (например, коробки передач), а во внутреннее кольцо 2 со стороны его торца 7 установлен вал с рабочими сопряженными деталями (например, шестернями), то номинальной монтажной высотой подшипника Тном принимается величина расстояния от торца 10 наружного кольца 1 до торца 7 внутреннего кольца 2 в положении, когда оси X-X и Y-Y, на которых расположены центры 01 и 02 кривизны дорожек качения колец 1 и 2, совпадают (см. фиг. 1).

Минимальной монтажной высотой подшипника Tmin принимается величина расстояния от торца 10 наружного кольца 1 до торца 7 внутреннего кольца 2, равная ширине l внутреннего кольца 1, при смещении колец 1 и 2 в осевом направлении относительно друг друга в крайнее положение, как показано на фиг. 2, до полного выбора радиального зазора δ .

Максимальной монтажной высотой подшипника Tmax принимается величина расстояния от торца 10 наружного кольца 1 до торца 7 внутреннего кольца 2, при смешении колец 1 и 2 в осевом направлении относительно друг друга в крайнее положение, как показано на фиг. 3, до полного выбора радиального зазора δ.

При заданных максимальной Tmax и минимальной Tmin монтажных высотах рассчитывается полное осевое перемещение Δ колец 1 и 2 относительно друг друга в крайние положения при полном выборе радиального зазора δ , которое будет равно разнице этих монтажных высот подшипника Δ = Tmax-Tmin (см. фиг. 1 - 3).

Исходя из полного осевого перемещения Δ рассчитывается величина l1 - расстояние, на котором должен располагаться торец 7 внутреннего кольца 2 от его оси X-X (фиг.1, 2, 3),

где Δ - полное осевое перемещение колец 1 и 2 относительно друг друга,

b - ширина наружного кольца 1.

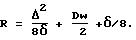

Исходя из заданного полного осевого перемещения Δ колец 1 и 2 и заданного радиального зазора δ , проводится расчет радиусов кривизны R1 и R2 дорожек качения колец 1 и 2 соответственно.

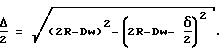

При максимальном радиальном зазоре δ - расстояние между центрами кривизны 01 и 02 дорожек качения

3 и 4 колец 1 и 2 рассчитывается из выражения

где R1= R2=R, так как радиусы близки между собой по номинальным величинам;

δ - заданный максимальный радиальный зазор,

D - наибольший диаметр ролика (см. фиг. 4).

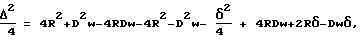

При смещении колец 1 и 2 в одно из крайних положений относительно друг друга (например, в положение, как описано на фиг. 2, то есть на величину смешения

Из треугольника

Выполняя математические действия, получим

Учитывая малую величину

где Δ - полное осевое перемещение колец подшипника относительно другу друга,

δ - заданный радиальный зазор в подшипнике,

Dw - наибольший диаметр ролика.

Таким образом, задавая радиальный зазор в подшипнике δ и наибольший диаметр ролика, Dw, рассчитывая полное осевое перемещение колец подшипника относительно друг друга Δ , исходя из возможных изменений монтажной высоты Т в узле, с помощью приведенной методики рассчитываются радиусы кривизны тороидальных дорожек колец и роликов. С учетом требуемой грузоподъемности подшипника определяется количество и длина роликов, а исходя из длины роликов и величины полного осевого перемещения колец Δ - подбирается величина ширины узкого кольца. Исходя из величины ширины узкого кольца подшипника, величины полного осевого перемещения колец относительно друг друга Δ , рассчитывается положение оси широкого кольца от его торцев, на которой находится центр радиуса кривизны тороидальной поверхности его дорожки качения.

Подшипник устанавливается в гнездо корпуса узла /например, коробки передач/ таким образом, что наружное кольцо 1 торцем 10 обращено у стенке корпуса, а во внутреннее кольцо 2 со стороны торца 7 установлен вал с рабочими сопряженными деталями (например, шестернями).

При номинальных величинах сопряженных с подшипником деталей ось X-X наружного кольца 1 и ось Y-Y внутреннего кольца 2 совпадают. При этом в подшипнике имеется максимальный радиальный зазор δ. При увеличении размерной цепи сопряженных двигателей (например, при нагреве вала или изготовлении деталей с максимальными размерами) внутреннее кольцо 2 перемещается вдоль оси N-N подшипника на величину

При уменьшении размерной цепи сопряженных деталей (например, за счет изготовления деталей с минимальными размерами) внутреннее кольцо 2 перемещается вдоль оси N-N подшипника на величину

В реальных условиях работы подшипника внутреннее кольцо 2 может перемещаться и занимать свое положение относительно наружного кольца 1 между положениями, изображенными на фиг. 1 и фиг. 3.

Источники информации

1. А.с. СССР 593017, опубл. 1978 г.

2. Патент США 4705411, опубл. 1987 г.

Реферат

Радиальный роликовый подшипник относится к области машиностроения, в частности к автомобилестроению, и может быть использован, например, в коробках передач. Подшипник содержит наружное и внутреннее кольца с тороидальными дорожками качения, бочкообразные ролики, расположенные в гнездах сепаратора между дорожками качения с заданным радиальным зазором. Ширина одного из колец превышает ширину другого. Радиусы кривизны роликов и дорожек качения колец близки между собой по своим номинальным величинам, которые превышают наибольшее расстояние между осью вращения подшипника и поверхностью тороидальной дорожки качения кольца. Ось, на которой находится центр кривизны тороидальной дорожки качения более широкого кольца, расположена на разных расстояниях относительно его торцев. Радиус кривизны тороидальной поверхности дорожки качения каждого кольца выбирается из следующего выражения R = (Δ2/8δ)+(Dw/2), где Δ -полное осевое перемещение в обе стороны одного кольца подшипника относительно другого, δ - заданный радиальный зазор в подшипнике; Dw - наибольший диаметр ролика. Технический результат - расширение диапазона применения подшипника. 5 ил.

Формула

где Δ - полное осевое перемещение в обе стороны одного кольца подшипника относительно другого;

δ - заданный радиальный зазор в подшипнике;

Dw - наибольший диаметр ролика.

Комментарии