Способ изготовления электрофотографического светочувствительного элемента - RU2573488C2

Код документа: RU2573488C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления электрофотографического светочувствительного элемента.

УРОВЕНЬ ТЕХНИКИ

В качестве электрофотографического светочувствительного элемента, предназначенного для установки в электрофотографический аппарат, обычно применяется электрофотографический светочувствительный элемент, содержащий органическое фотопроводящее вещество (вещество, генерирующее заряд). В электрофотографическом процессе необходима стадия очистки, в ходе которой осуществляется удаление тонера, оставшегося после переноса изображения, с помощью ракельного ножа, для уменьшения контактного усилия (коэффициента трения) между ракельным ножом и электрофотографическим светочувствительным элементом, с целью подавления таких явлений, как скрип и истирание ракельного ножа.

Для уменьшения контактного усилия на электрофотографическом светочувствительном элементе, был предложен способ, в котором в поверхностный слой электрофотографического светочувствительного элемента вводили силоксан-модифицированный полимер, включающий силоксановые фрагменты, где этот поверхностный слой соприкасается с соответствующими контактными элементами аппарата (например, ракельным ножом).

В опубликованной заявке на патент Японии № 2009-037229 раскрыт способ, в котором полимер, содержащий силоксановые фрагменты, включенные в поликарбонатный полимер, вступает в контакт в поверхностном слое, за счет чего уменьшается контактное усилие (коэффициент трения) между электрофотографическим светочувствительным элементом и ракельным ножом.

Поверхностный слой электрофотографического светочувствительного элемента формируют путем нанесения раствора для формирования слоя поверхностного покрытия, который получают растворением или диспергированием связующего полимера или подобного вещества, в растворителе, на подложку с образованием покрытия и высушивания этого покрытия. Растворитель выбирают с учетом растворимости связующего полимера или подобного вещества, отсутствия влияния на электрофотографические характеристики и отсутствия побеления, скапывания и т.п. пленки покрытия во время формирования покрывающего слоя. Так, например, был проведен ряд исследований для выявления растворителя, который предпочтительно применять для получения покрывающего раствора, с учетом одновременного обеспечения удовлетворительных электрофотографических характеристик и покрывающих свойств. В опубликованной заявке на патент Японии № 2001-343767 предложен способ изготовления электрофотографического светочувствительного элемента, который не белеет во время формирования покрытия, и который имеет электрофотографические характеристики, равные или лучшие, чем при применении галогенированных растворителей, включающий применение ароматического углеводорода и диметилового эфира этиленгликоля для получения раствора, из которого формируют слой покрытия, переносящий заряд. В опубликованной заявке на патент Японии № H06-123987 для уменьшения дефектов покрытия предложено регулировать температуру высушивания при изготовлении электрофотографического светочувствительного элемента и температуру кипения растворителя, применяемого для получения раствора для нанесения слоя светочувствительного покрытия.

Список цитированных источников

Патентная литература:

PTL 1: Заявка на патент Японии No. 2009-37229;

PTL 2: Заявка на патент Японии No. 2001-343767;

PTL 3: Заявка на патент Японии No. H06-123987;

PTL 4: Заявка на патент Японии No. 2007-47655;

PTL 5: Заявка на патент Японии No. 2007-72277;

PTL 6: Заявка на патент Японии No. 2007-79555;

PTL 7: Заявка на патент Японии No. 2007-199688;

PTL 8: Заявка на патент Японии No. S58-167606;

PTL 9: Заявка на патент Японии No. S62-75462.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

Как указано в опубликованной заявке на патент Японии № 2009-037229 и других документах, растворитель, который следует применять для получения раствора для нанесения слоя поверхностного покрытия, включает галогенсодержащий растворитель, например, монохлорбензол, с учетом растворимости полимера, включающего силоксановые фрагменты, и других материалов, при получении электрофотографического светочувствительного слоя, поверхностный слой которого включает полимер, содержащий силоксановые фрагменты. Однако в последнее время все большее внимание уделяется влиянию химических веществ на окружающую среду, и ужесточаются требования по количеству отходов химических веществ. В силу этих обстоятельств, галогенсодержащие растворители постепенно заменяются растворителями, не содержащими галогенов. Кроме того, поскольку при регенерации жидких отходов, галогенсодержащий растворитель должен быть отделен от растворителей, не содержащих галогенов, что существенно ухудшает производительность, существует необходимость в замене галогенсодержащих растворителей растворителями, не содержащими галогенов. Растворители, не содержащие галогенов, которые подходят для получения раствора для нанесения слоя поверхностного покрытия электрофотографического светочувствительного элемента, включают ксилол и толуол.

Однако, если толуол или ксилол применяются в качестве растворителей раствора для нанесения слоя поверхностного покрытия, содержащего полимер, включающий силоксановые фрагменты с целью уменьшения контактного усилия поверхностного слоя, в значительной степени не удается добиться такого же эффекта снижения коэффициента начального трения, как в случае применения монохлорбензола. Таким образом, имеется потребность в уменьшении коэффициента начального трения.

Решение проблемы

Цель настоящего изобретения заключалась в разработке способа изготовления электрофотографического светочувствительного элемента, включающего стадию формирования поверхностного слоя путем нанесения раствора для формирования слоя поверхностного покрытия, содержащего полимер, включающий силоксановые фрагменты, и, по крайней мере, один растворитель из числа толуола и ксилола, где указанный способ позволяет получить электрофотографический светочувствительный элемент, у которого снижен коэффициент начального трения поверхности.

Указанная выше цель достигается согласно изложенному ниже изобретению.

Настоящее изобретение относится к способу изготовления электрофотографического светочувствительного элемента, включающего поверхностный слой, где указанный способ включает стадии: формирование пленки для получения поверхностного слоя путем нанесения раствора для формирования слоя поверхностного покрытия и формирования поверхностного слоя путем высушивания упомянутой пленки, где раствор для нанесения поверхностного покрытия включает:

(α) как минимум, один полимер, выбранный из группы, состоящей из поликарбонатного полимера, не содержащего концевого силоксанового фрагмента, и полиэфирного полимера, не содержащего концевого силоксанового фрагмента;

(β) как минимум, один полимер, выбранный из группы, состоящей из поликарбонатного полимера, включающего концевой силоксановый фрагмент, полиэфирного полимера, включающего концевой силоксановый фрагмент, и акрилатного полимера, включающего концевой силоксановый фрагмент;

(γ) как минимум, один растворитель, выбранный из группы, состоящей из толуола и ксилола; и

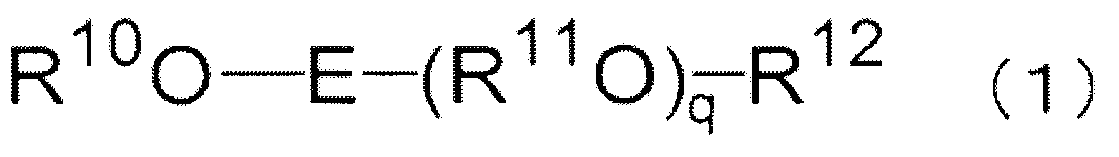

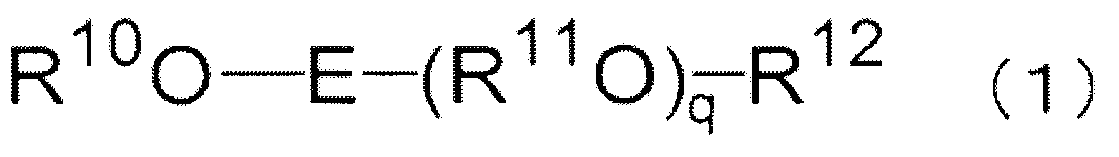

(δ) соединение, имеющее температуру кипения при давлении одна атмосфера выше температуры кипения растворителя по п.(γ), где соединение представлено приведенной ниже формулой (1)

где в формуле (1) R10 означает метильную группу, этильную группу, пропильную группу, циклогексильную группу, фенильную группу или бензильную группу;

R11 означает метиленовую группу, этиленовую группу или пропиленовую группу;

R12 означает метильную группу, этильную группу, ацетильную группу, пропионильную группу или бензоильную группу;

E означает простую связь или карбонильную группу;

q представляет собой целое число, выбранное из чисел от 0 до 2.

Полезные эффекты изобретения

Согласно настоящему изобретению может быть разработан способ изготовления электрофотографического светочувствительного элемента, включающий стадии формирования пленки путем нанесения раствора для формирования слоя поверхностного покрытия, содержащего определенный связующий полимер, включающий силоксановые фрагменты, и как минимум один растворитель из числа толуола и ксилола, и формирования поверхностного покрытия путем высушивания упомянутой пленки, где указанный способ изготовления электрофотографического светочувствительного элемента уменьшает коэффициент начального трения на его поверхности.

Другие особенности настоящего изобретения станут ясны из приведенного ниже описания типовых вариантов осуществления со ссылкой на приложенные чертежи.

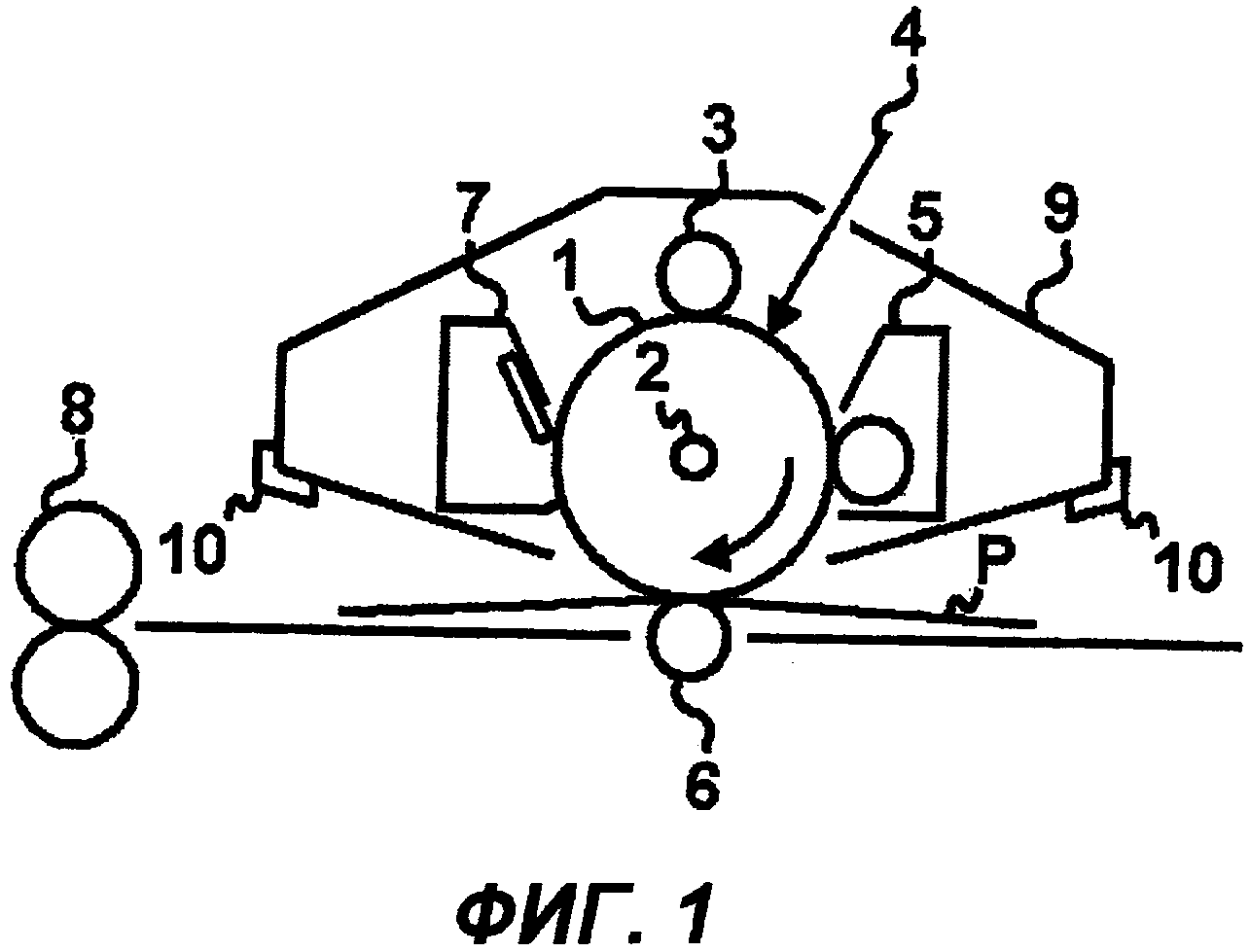

Фиг.1 представляет собой изображение, иллюстрирующее один из примеров схематического устройства электрофотографического аппарата, снабженного картриджем, включающим электрофотографический светочувствительный элемент по настоящему изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже по тексту подробно описаны предпочтительные варианты осуществления настоящего изобретения, соответствующие приложенным чертежам.

Способ изготовления светочувствительного элемента по настоящему изобретению включает стадии формирования пленки для получения поверхностного слоя с применением раствора для получения слоя поверхностного покрытия, и формирования поверхностного слоя путем высушивания упомянутой пленки, где раствор для получения слоя поверхностного покрытия включает в качестве составных частей указанную выше составную часть (δ) (компонент (δ)), указанную выше составную часть (β) (компонент (β)), указанную выше составную часть (γ) (компонент (γ)), а также указанную выше составную часть (δ) (компонент (δ)). Ниже по тексту указанный выше компонент (α) именуется также «полимером α», указанный выше компонент (β) именуется также «полимером β», указанный выше компонент (γ) именуется также «растворителем γ», и упомянутый выше компонент (δ) именуется также «соединением δ».

Авторы настоящего изобретения полагают, что причина, по которой раствор для получения слоя поверхностного покрытия по настоящему изобретению, содержащий соединение δ, способен уменьшать коэффициент начального трения на поверхности электрофотографического светочувствительного элемента, заключается в следующем.

В настоящем изобретении поверхность электрофотографического светочувствительного элемента с низким коэффициентом начального трения формируется следующим образом: полимер δ, включающий силоксановые фрагменты, мигрирует к поверхности электрофотографического светочувствительного элемента (миграция к поверхности) и силоксановые фрагменты распределяются по поверхности электрофотографического светочувствительного элемента. Эта миграция полимера δ к поверхности происходит во время стадии высушивания пленки, сформированной при нанесении раствора для получения поверхностного покрытия. Для того, чтобы осуществлялась миграция полимера δ к поверхности светочувствительного элемента, необходимо, чтобы полимер α находился в состоянии, при котором полимер α легко отделяется от полимера δ во время стадии высушивания.

Однако необходимо, чтобы полимер α был до некоторой степени совместим с полимером δ для обеспечения стабильности раствора для получения покрытия (раствора для получения слоя поверхностного покрытия) и однородности покрытия. Следовательно, необходимо, чтобы повторяющиеся структурные звенья полимера β, включающего силоксановые фрагменты, были подобраны таким образом, чтобы эти повторяющиеся структурные звенья были легко совместимы с полимером α. Если в качестве полимера β по настоящему изобретению использовать диметилсиликоновое масло, это диметилсиликоновое масло плохо совместимо с полимером α и легко мигрирует к поверхности электрофотографического светочувствительного элемента. Однако поскольку совместимость диметилсиликонового масла с полимером α является настолько низкой, что диметилсиликоновое масло распространяется по поверхности электрофотографического светочувствительного элемента, не удается получить электрофотографический светочувствительный элемент с равномерно низким коэффициентом трения по всей поверхности. Кроме того, что касается раствора для получения покрытия, диметилсиликоновое масло отделяется, раствор становится мутным и не удается добиться достаточной стабильности этого раствора.

С другой стороны, если в качестве растворителя раствора для получения слоя поверхностного покрытия применяются ксилол или толуол, полимер α легко совместим с полимером β, и полимер α с трудом отделяется от полимера β во время стадии высушивания, в результате чего полимер β плохо мигрирует к поверхности и не удается добиться удовлетворительного коэффициента начального трения. В силу этого, в настоящем изобретении раствор для получения слоя поверхностного покрытия включает соединение δ для достижения ситуации, когда полимер α легко отделяется от полимера β во время стадии высушивания, и при этом сохраняется устойчивость раствора для получения покрытия и однородность покрытия. Авторы настоящего изобретения полагают, что причина по которой присутствие соединения, имеющего приведенную выше формулу (1) и температуру кипения при атмосферном давлении, превышающую температуру кипения растворителя γ, приводит к легкому отделению полимера α от полимера β, заключается в следующем.

Полярная группа (фрагмент COO) в повторяющемся структурном звене, присутствующем в полимере α и полимере β, хорошо совместима с полярной группой (фрагментом RO) соединения δ. Считается, что присутствие соединения δ осложняет спутывание повторяющихся структурных звеньев полимера α с повторяющимися структурными звеньями полимера β, что приводит к ситуации, когда полимер α легко отделяется от полимера β. Кроме того, температура кипения соединения δ превышает температуру кипения ксилола (растворителя γ), что позволяет сохранять упомянутое выше состояние, когда полимер α легко отделяется от полимера β до окончания стадии высушивания. Поскольку температура кипения соединения δ превышает температуру кипения растворителя γ, растворитель γ во время высушивания улетучивается раньше, чем соединение δ и, таким образом, содержание соединения δ повышается. Поэтому, считается, что хотя содержание соединения δ в растворе для получения слоя поверхностного покрытия ниже, чем содержание растворителя γ, в силу чего раствор для получения покрытия является устойчивым, содержание соединения δ в покрытии повышается по ходу высушивания, что приводит к ситуации, при которой полимер α легко отделяется от полимера β.

Действительно, что касается раствора для получения слоя поверхностного покрытия, включающего полимер α и полимер β, если сравнить случай, когда в качестве растворителя используется только растворитель γ, со случаем, когда кроме растворителя γ дополнительно добавлено соединение δ, побеление, которое, вероятно, возникает в результате отделения полимера α от полимера β, наблюдается в растворе для получения слоя поверхностного покрытия во втором случае.

Соединение δ

Соединение δ согласно настоящему изобретению представляет собой соединение, имеющее температуру кипения при давлении одна атмосфера, превышающую температуру кипения упомянутого выше компонента (γ), причем указанное соединение δ представлено приведенной ниже формулой (1). Температура кипения ксилола составляет от 138 до 144°C.

В формуле (1) R10 означает метильную группу, этильную группу, пропильную группу, циклогексильную группу, фенильную группу или бензильную группу. R11 представляет собой метиленовую группу, этиленовую группу или пропиленовую группу. R12 означает метильную группу, этильную группу, ацетильную группу, пропионильную группу или бензоильную группу. E представляет собой простую связь или карбонильную группу. q представляет собой целое число от 0 до 2. Если q означает 0, E и R12 непосредственно связаны друг с другом.

Фраза «соединение, имеющее температуру кипения при давлении одна атмосфера (атмосферном давлении), превышающую температуру кипения компонента (γ)» относится к соединению, имеющему температуру кипения при атмосферном давлении, превышающую температуру кипения толуола, в случае, если в качестве растворителя γ применен только толуол, к соединению, имеющему температуру кипения при атмосферном давлении, превышающую температуру кипения ксилола, в случае, если в качестве растворителя γ применяются ксилол и толуол, или к соединению, имеющему температуру кипения при атмосферном давлении, превышающую температуру кипения ксилола, в случае, если в качестве растворителя γ применяется только ксилол.

Из соединений приведенной выше формулы (1) исключаются перечисленные ниже соединения, поскольку они имеют температуру кипения при атмосферном давлении ниже температуры кипения упомянутого выше компонента (γ). Эти конкретные соединения включают соединение в котором q равно 0, E представляет собой простую связь, R10 означает метильную группу, и R12 означает метильную группу; соединение, в котором q равно 0, E представляет собой простую связь, R10 означает метильную группу и R12 означает этильную группу; соединение, в котором q равно 0, E представляет собой простую связь, R10 означает метильную группу и R12 означает ацетильную группу; соединение, в котором q равно 0, E представляет собой простую связь, R10 означает этильную группу и R12 означает метильную группу; соединение, в котором q равно 0, E представляет собой простую связь, R10 означает этильную группу и R12 означает этильную группу; соединение, в котором q равно 0, E представляет собой простую связь, R10 означает этильную группу и R12 означает ацетильную группу; соединение, в котором q равно 0, R10 означает циклогексильную группу, и R12 означает метильную группу; соединение, в котором q равно 1, E представляет собой простую связь, R10 означает метильную группу, R11 означает метиленовую группу, и R12 означает метильную группу; соединение, в котором q равно 1, E представляет собой простую связь, R10 означает метильную группу, R11 означает этиленовую группу, и R12 означает метильную группу; и соединение, в котором q равно 1, E представляет собой простую связь, R10 означает метильную группу, R11 означает пропиленовую группу, и R12 означает метильную группу.

Конкретные примеры соединений δ включают метилбензоат (температура кипения: 200°C), этилбензоат (температура кипения: 213°C), пропилбензоат (температура кипения: 229°C), этилциклогексиловый эфир (температура кипения: 150°C), циклогексилацетат (температура кипения: 172°C), циклогексилбензоат (температура кипения: 285°C), анизол (температура кипения: 154°C), фенетол (температура кипения: 172°C), фенилацетат (температура кипения: 195°C), бензилметиловый эфир (температура кипения: 174°C), бензилэтиловый эфир (температура кипения: 189°C), бензилацетат (температура кипения: 212°C), бензилбензоат (температура кипения: 324°C), этил 3-этоксипропионат (температура кипения: 166°C), этил метиловый эфир диэтиленгликоля (температура кипения: 176°C), диметиловый эфир диэтиленгликоля (температура кипения: 162°C), диэтиловый эфир диэтиленгликоля (температура кипения: 189°C) и диметиловый эфир дипропиленгликоля (температура кипения: 175°C). Для перечисленных веществ температура кипения, указанная в скобках, означает температуру кипения при давлении одна атмосфера.

Среди указанных соединений, соединение δ может представлять собой метилбензоат, этилбензоат, бензилацетат, этил 3-этоксипропионат или этил метиловый эфир диэтиленгликоля.

Содержание соединения δ в растворе для получения слоя поверхностного покрытия может составлять не менее 3 мас.% и не более 300 мас.% от суммарной массы полимера α и полимера β. Содержание не менее 3 мас.% и не более 300 мас.% является предпочтительным с точки зрения отличного содействия разделению полимера α от полимера β и эффекта снижения коэффициента начального трения поверхности светочувствительного элемента. Содержание не менее 5 мас.% и не более 80 мас.% также предпочтительно с точки зрения стабильности раствора для нанесения слоя поверхностного покрытия.

Содержание соединения δ в растворе для получения слоя поверхностного покрытия может быть не менее 0,5 мас.% и не более 150 мас.% от общей массы растворителя γ. Содержание в пределах от 0,5 мас.% до 150 мас.% предпочтительно с точки зрения эффекта понижения коэффициента начального трения поверхности светочувствительного элемента и устойчивости раствора для получения покрытия. Кроме того, с точки зрения устойчивости раствора для получения слоя поверхностного покрытия, содержание соединения δ предпочтительно составляет не менее 0,5 мас.% и не более 40 мас.%, и еще более предпочтительно, не менее 5 мас.% и не более 40 мас.%.

Полимер α

Полимер α представляет собой как минимум один полимер из числа поликарбонатных полимеров, не содержащих концевых силоксановых фрагментов, и полиэфирных полимеров, не содержащих концевых силоксановых фрагментов. Фраза «поликарбонатный полимер, не содержащий концевых силоксановых фрагментов» более конкретно означает поликарбонатный полимер, не содержащий силоксановых фрагментов на обоих концах цепи. Фраза «полиэфирный полимер, не содержащий концевых силоксановых фрагментов» более конкретно означает полиэфирный полимер, не содержащий силоксановых фрагментов на обоих концах цепи.

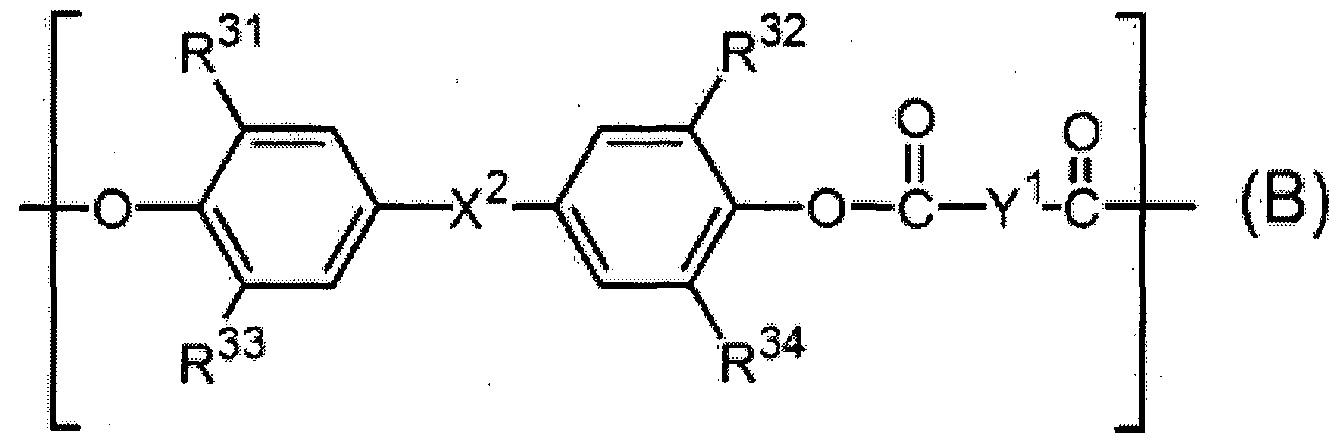

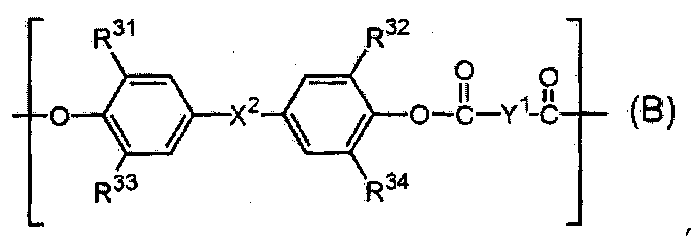

В настоящем изобретении, поликарбонатный полимер, не содержащий концевых силоксановых фрагментов, может представлять собой поликарбонатный полимер A, включающий повторяющееся структурное звено, представленное приведенной ниже формулой (A). Полиэфирный полимер, не содержащий концевых силоксановых фрагментов, может представлять собой полиэфирный полимер B, включающий повторяющееся структурное звено, представленное приведенной ниже формулой (B).

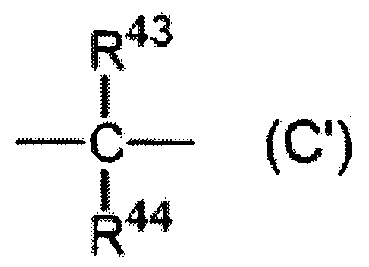

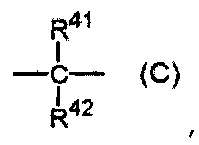

В формуле (A) каждый из фрагментов R21-R24 независимо представляет собой атом водорода или метильную группу. X1 представляет собой простую связь, циклогексилиденовую группу или двухвалентную группу, представленную приведенной ниже формулой (C).

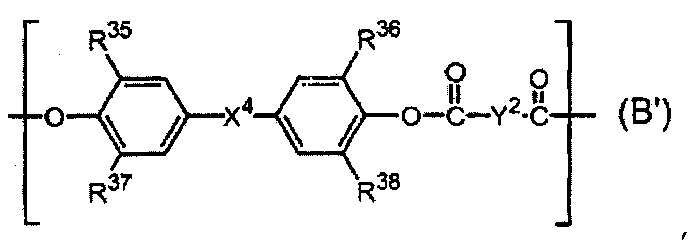

В формуле (B) каждый из фрагментов R31-R34 независимо представляет собой атом водорода или метильную группу. X2 представляет собой простую связь, циклогексилиденовую группу или двухвалентную группу, представленную приведенной ниже формулой (C). Y1 означает м-фениленовую группу, п-фениленовую группу или двухвалентную группу, включающую две п-фениленовые группы, связанные атомом кислорода.

В формуле (C) каждый из фрагментов R41 и R42 независимо представляет собой атом водорода, метильную группу или фенильную группу.

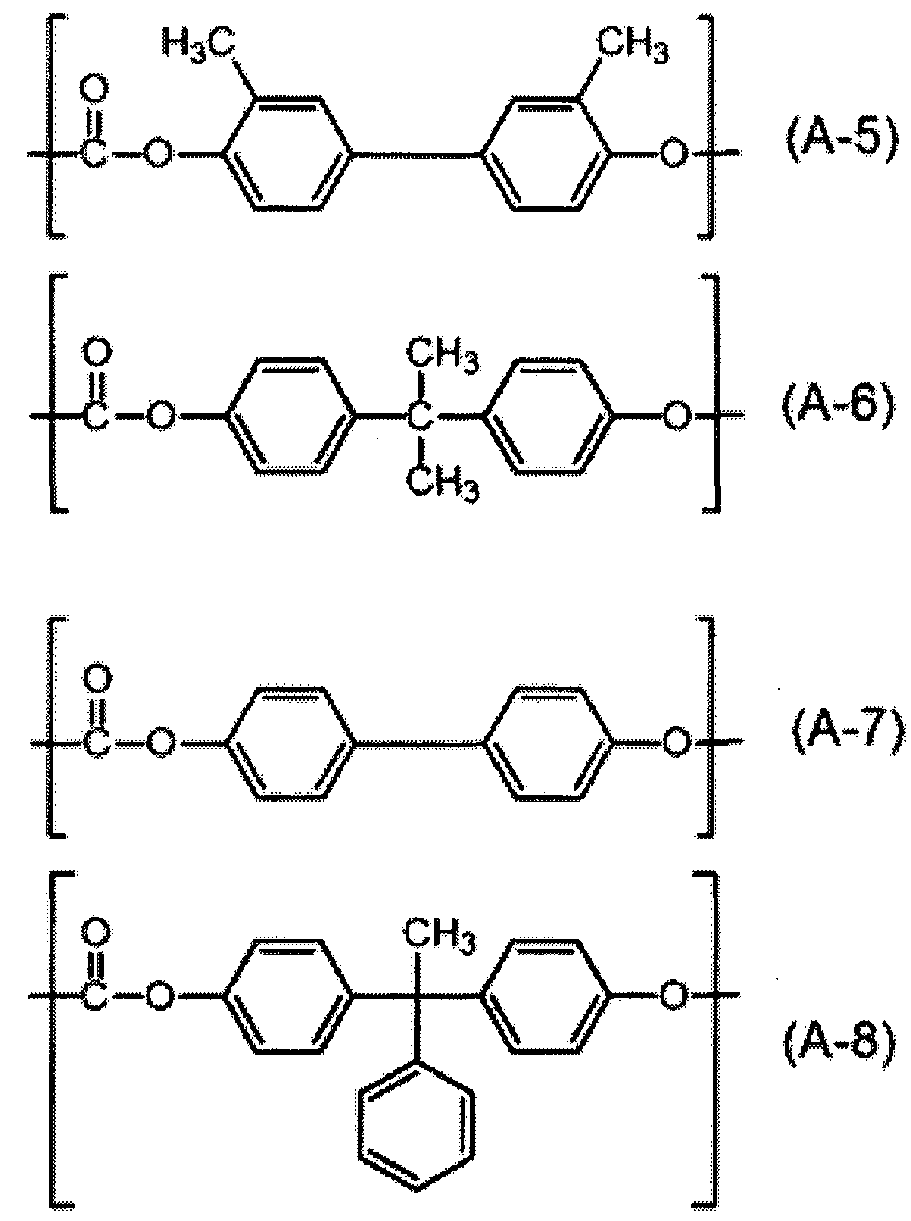

Ниже показаны конкретные примеры повторяющихся структурных звеньев поликарбонатного полимера A, представленных формулой (A).

Среди приведенных фрагментов предпочтительными являются структурные звенья, представленные формулами (A-1), (A-2) и (A-4).

Поликарбонатный полимер A можно синтезировать, например, традиционным способом с применением фосгена, а также способом, основанным на реакции переэтерификации.

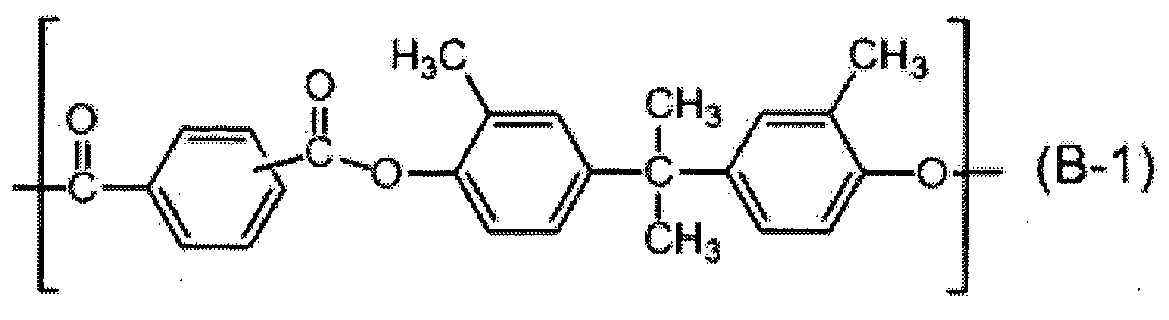

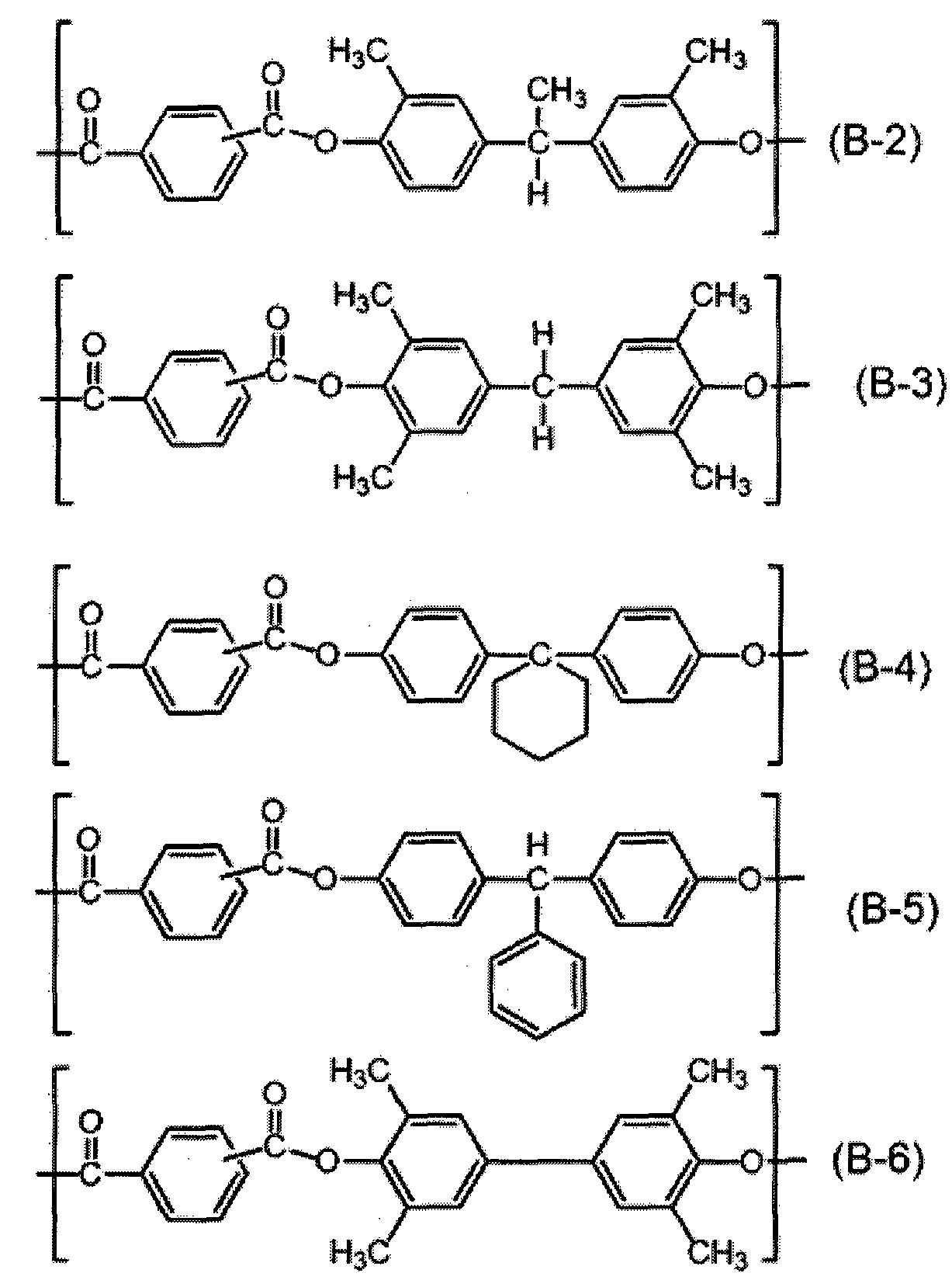

Ниже показаны конкретные примеры повторяющихся структурных звеньев полиэфирного полимера B, представленных формулой (B).

Среди приведенных фрагментов предпочтительными являются повторяющиеся структурные звенья, представленные формулами (B-1), (B-2), (B-3), (B-6), (B-7) и (B-8).

Поликарбонатный полимер A и полиэфирный полимер B можно синтезировать любым известным способом и, в том числе, способами, описанными, например, в опубликованной заявке на патент Японии № 2007-047655 или опубликованной заявке на патент Японии № 2007-072277.

Один, два или большее число поликарбонатных полимеров и полиэфирных полимеров B можно применять индивидуально, смешивать или применять в виде сополимера. Формы сополимеризации поликарбонатного полимера A и полиэфирного полимера B могут быть любыми из числа блок-сополимеризации, стохастической сополимеризации, чередующейся сополимеризации и т.п.

Среднемассовая молекулярная масса как поликарбонатного полимера A, так и полиэфирного полимера B предпочтительно составляет не менее 20000 и не более 300000, и более предпочтительно, не менее 50000 и не более 200000.

В настоящем изобретении среднемассовая молекулярная масса полимера означает среднемассовую молекулярную массу относительно полистирола, измеренную способом, описанным в опубликованной заявке на патент Японии № 2007-79555, в соответствии с обычной методикой.

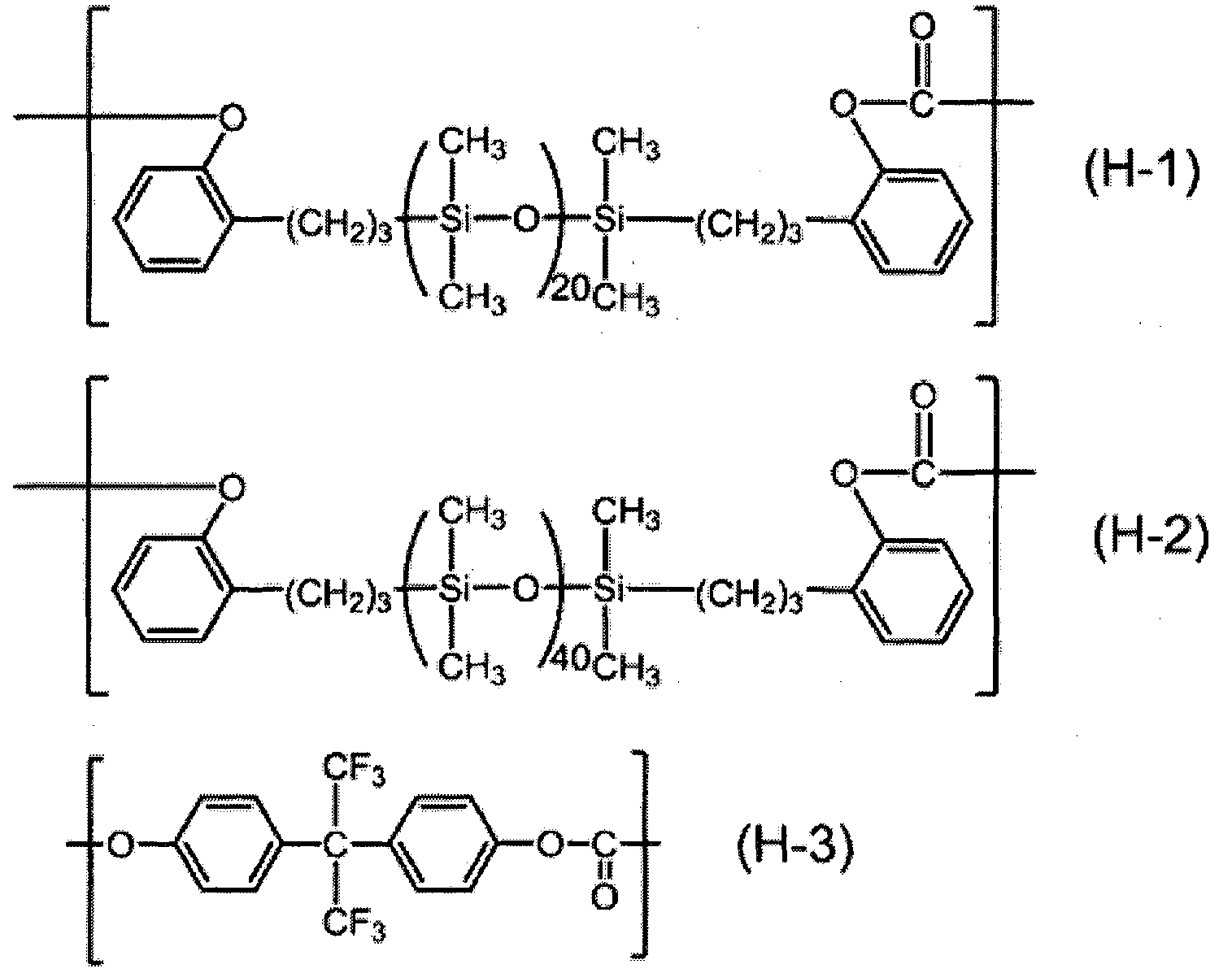

Поликарбонатный полимер A и полиэфирный полимер B, применяемые в качестве полимера α, могут являться сополимером, включающим повторяющиеся структурные звенья, содержащие силоксановый фрагмент, в дополнение к структурным звеньям, представленным формулой (A) или формулой (B). Конкретные примеры включают повторяющиеся структурные звенья, представленные приведенными ниже структурными формулами (H-1) и (H-2). Кроме того, поликарбонатный полимер A и полиэфирный полимер B могут включать повторяющиеся структурные звенья, представленные приведенной ниже формулой (H-3).

Ниже показаны конкретные полимеры, которые подходят для применения в качестве полимера α.

В Таблице 1, что касается повторяющихся структурных звеньев, представленных формулами (B-1) и (B-6) в полимере B(1) и в полимере B(2), мольное отношение фрагментов терефталевой кислоты к фрагментам изофталевой кислоты (терефталевая кислота: изофталевая кислота в скелете макромолекулы) составляет 5/5.

Полимер β

Полимер β представляет собой как минимум один полимер, выбранный из группы, состоящей из поликарбонатного полимера, включающего концевые силоксановые фрагменты, полиэфирного полимера, включающего концевые силоксановые фрагменты, и акрилового полимера, включающего концевые силоксановые фрагменты. Поликарбонатные полимеры с концевыми силоксановыми фрагментами включают поликарбонатные полимеры, содержащие силоксановый фрагмент только на одном конце макромолекулы, и поликарбонатные полимеры, содержащие силоксановые фрагменты на обоих концах макромолекулы. Полиэфирные полимеры с концевыми силоксановыми фрагментами включают полиэфирные полимеры, содержащие силоксановый фрагмент только на одном конце макромолекулы, и полиэфирные полимеры, содержащие силоксановые фрагменты на обоих концах макромолекулы. Акриловые полимеры с концевыми силоксановыми фрагментами включают акриловые полимеры, содержащие силоксановый фрагмент только на одном конце макромолекулы, и акриловые полимеры, содержащие силоксановые фрагменты на обоих концах макромолекулы.

В настоящем изобретении, полимер с концевыми силоксановыми фрагментами применяется благодаря тому, что он имеет высокие смазывающие свойства на поверхности светочувствительного элемента и снижает коэффициент начального трения. Причина этого, как считается, заключается в том, что включение диметилполисилоксанового фрагмента в концевой участок макромолекулы позволяет этому силоксановому фрагменту обладать значительной степенью свободы и высокой способностью мигрировать к поверхности.

Полимеры β с концевым силоксановым фрагментом, включают поликарбонатные полимеры, полиэфирные полимеры и акриловые полимеры, с точки зрения совместимости с полимером α, стабильности раствора для получения покрытия и покрывающей способности.

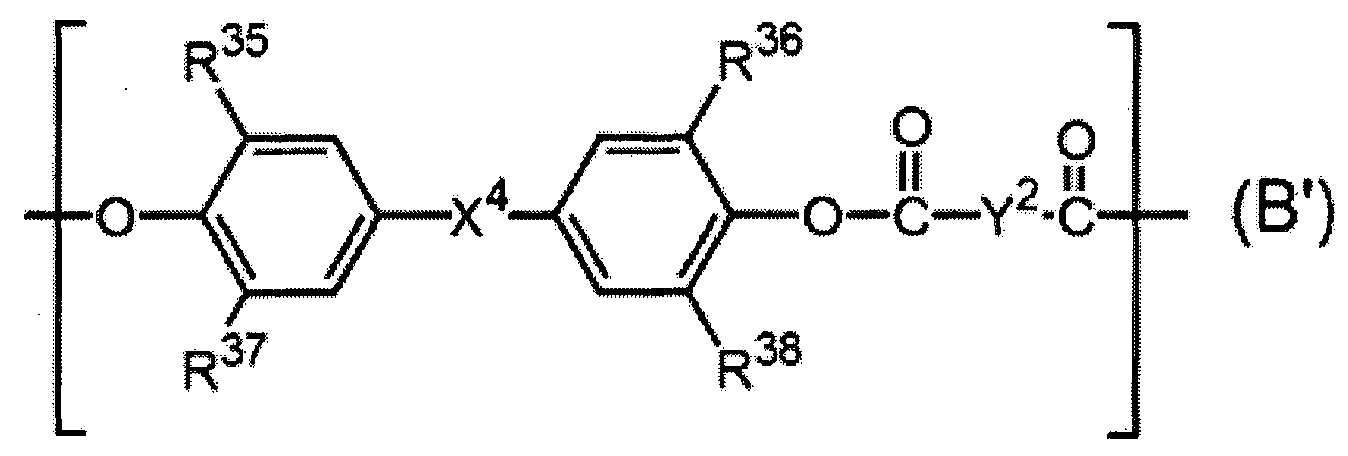

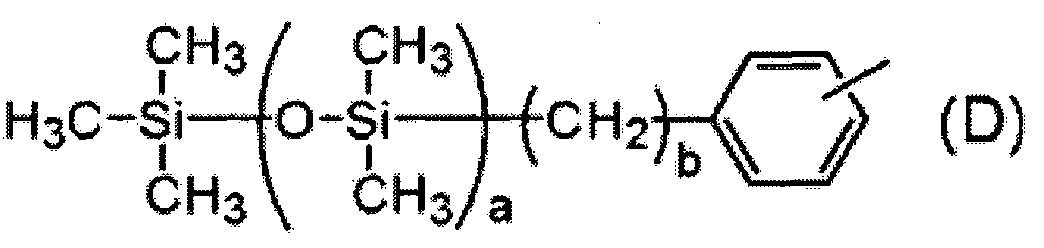

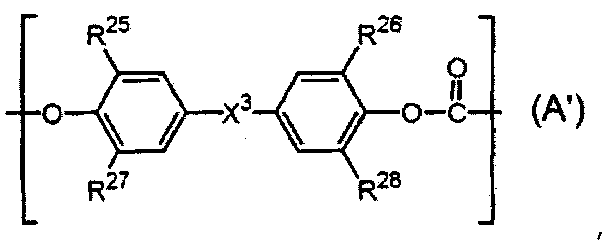

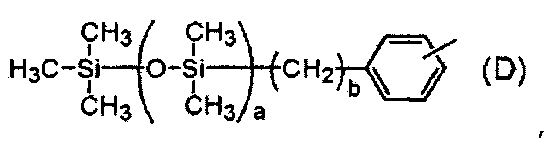

В настоящем изобретении, поликарбонатный полимер с концевым силоксановым фрагментом может являться поликарбонатным полимером D, включающим повторяющееся структурное звено, представленное приведенной ниже формулой (A'), и концевой фрагмент, представленный приведенной ниже формулой (D). Полиэфирный полимер с концевым силоксановым фрагментом может также являться полиэфирным полимером E, включающим повторяющееся структурное звено, представленное приведенной ниже формулой (B'), и концевой фрагмент, представленный приведенной ниже формулой (D).

В формуле (A') каждый из фрагментов R25-R28 независимо представляет собой атом водорода или метильную группу. X3 означает простую связь, циклогексилиденовую группу или двухвалентную группу, имеющую структуру, представленную приведенной ниже формулой (C').

В формуле (B') каждый из фрагментов R35-R38 независимо представляет собой атом водорода или метильную группу. X4 означает простую связь, циклогексилиденовую группу или двухвалентную группу, имеющую структуру, представленную приведенной ниже формулой (C'). Y2 означает м-фениленовую группу, п-фениленовую группу или двухвалентную группу, включающую две п-фениленовые группы, связанные атомом кислорода.

В формуле (C') каждый из фрагментов R43 и R44 независимо представляет собой атом водорода, метильную группу или фенильную группу.

В формуле (D) коэффициенты a и b означают число повторений структурных фрагментов, заключенных в скобки. В поликарбонатном полимере D или полиэфирном полимере E, среднее значение коэффициента a составляет не менее 20 и не более 100, и среднее значение коэффициента b составляет не менее 1 и не более 10. Более предпочтительно, среднее значение коэффициента a составляет не менее 30 и не более 60, и среднее значение коэффициента b составляет не менее 3 и не более 10.

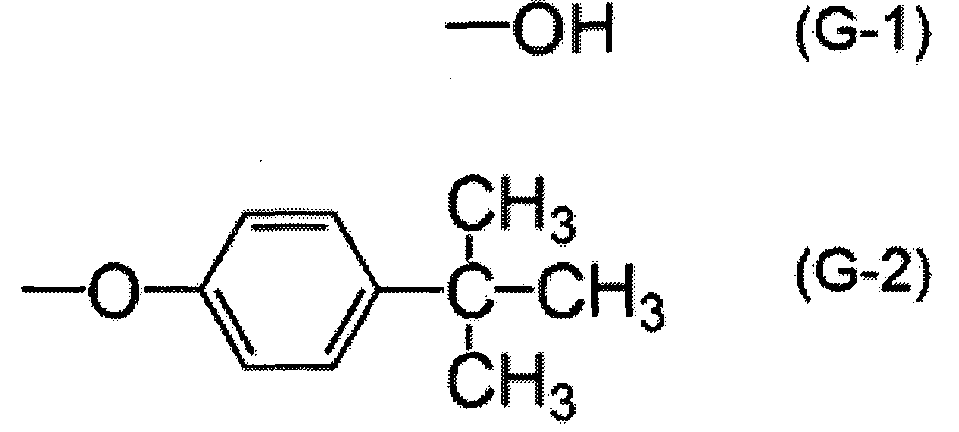

В настоящем изобретении, поликарбонатный полимер D и полиэфирный полимер E включают концевой фрагмент, представленный формулой (D), на одном или на обоих концах полимерной цепи. В случае, если полимер D и полимер E содержат концевой фрагмент, представленный формулой (D) на одном конце цепи, применяется регулятор молекулярной массы (ограничитель роста цепи). Регуляторы молекулярной массы включают фенол, п-кумилфенол, п-трет-бутилфенол и бензойную кислоту. В настоящем изобретении регулятором молекулярной массы может являться фенол или п-трет-бутилфенол.

В случае, если полимер D и полимер E содержат концевой фрагмент формулы (D) на одном из концов цепи, фрагмент на другом конце цепи (другой концевой фрагмент) представляет собой приведенную ниже структуру

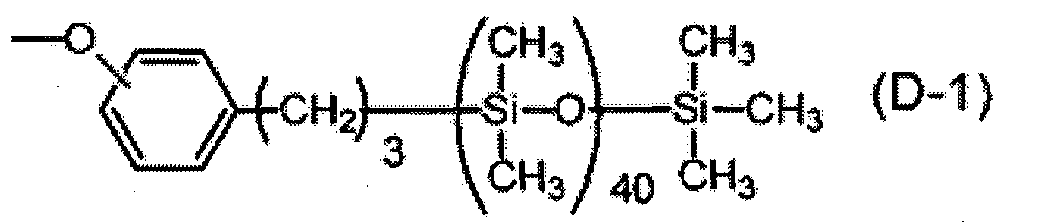

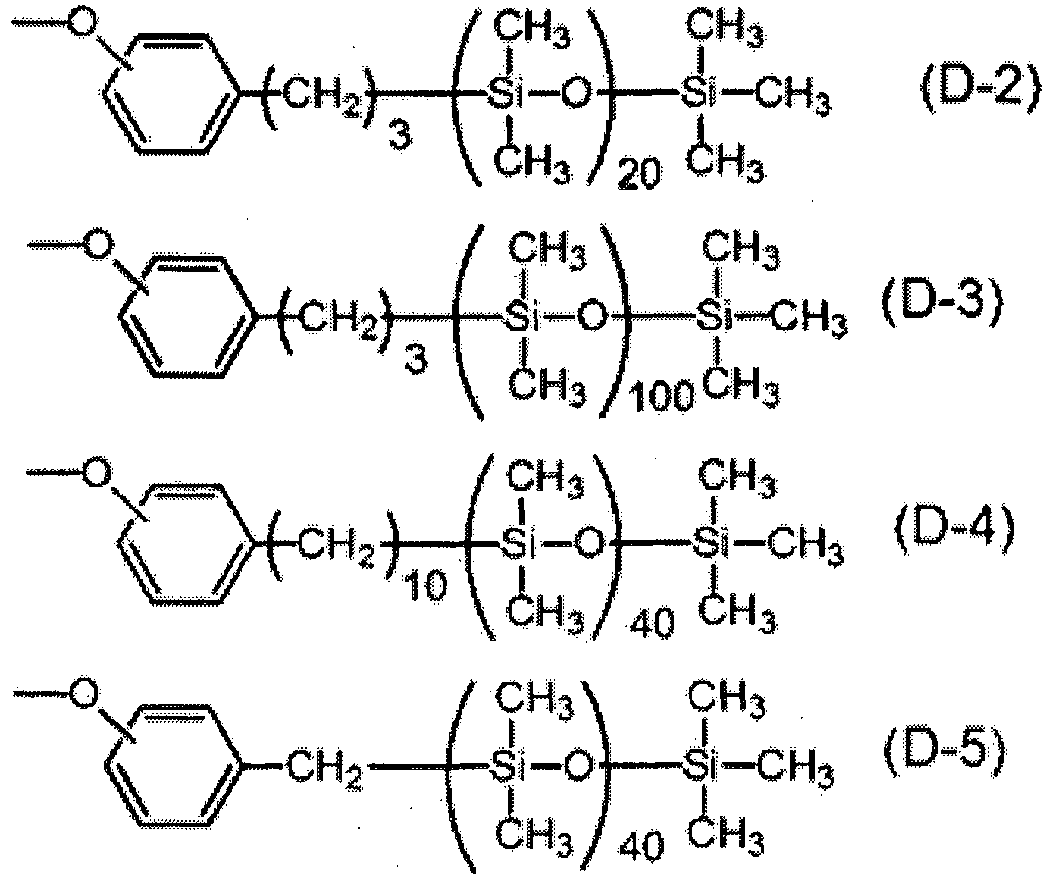

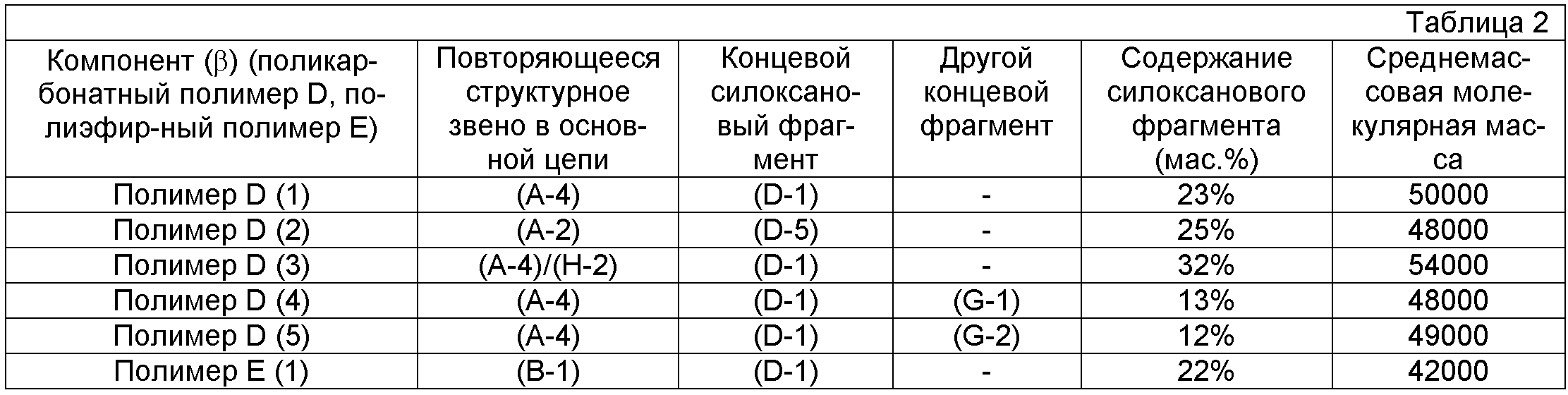

Ниже приведены конкретные примеры концевых фрагментов формулы (D).

Один, два или несколько поликарбонатных полимеров D и полиэфирных полимеров E можно применять индивидуально, смешивать или применять в виде сополимера. Формы сополимеризации поликарбонатного полимера D и полиэфирного полимера E могут быть любыми из числа блок-сополимеризации, стохастической сополимеризации, чередующейся сополимеризации и т.п. В основную цепь поликарбонатного полимера D и полиэфирного полимера E могут входить также повторяющиеся структурные звенья, содержащие силоксановый фрагмент, и указанные полимеры могут также являться, например, сополимерами, включающими повторяющийся структурный фрагмент, представленный приведенной ниже формулой (H).

В формуле (H) коэффициенты f и g означают число повторений фрагмента, заключенного в скобки. В поликарбонатном полимере D или полиэфирном полимере E, среднее значение коэффициента f может составлять не менее 20 и не более 100, и среднее значение коэффициента g может составлять не менее 1 и не более 10. Конкретные повторяющиеся структурные звенья формулы (H) включают фрагменты формул (H-1) и (H-2).

В поликарбонатном полимере D, конкретные примеры повторяющихся структурных звеньев, представленных формулой (A'), включают повторяющиеся структурные звенья формул (A-1)-(A-8). Предпочтительными являются повторяющиеся структурные звенья формул (A-1), (A-2) и (A-4). В полиэфирном полимере E, конкретные примеры повторяющихся структурных звеньев, представленных формулой (B'), включают повторяющиеся структурные звенья формул (B-1)-(B-9). Предпочтительными являются повторяющиеся структурные звенья формул (B-1), (B-3), (B-6), (B-7) и (B-8). Среди указанных фрагментов особенно предпочтительными являются повторяющиеся структурные звенья формул (A-4), (B-1) и (B-3).

В настоящем изобретении, термин «силоксановый фрагмент» в поликарбонатном полимере D и полиэфирном полимере E относится к фрагменту, заключенному в пунктирную рамку, концевого фрагмента, представленного приведенной ниже формулой (D-S). В случае, если поликарбонатный полимер D и полиэфирный полимер E включают повторяющееся структурное звено формулы (H), фрагмент, заключенный в пунктирную рамку, повторяющегося фрагмента приведенной ниже формулы (H-S), также включен в определение силоксанового фрагмента.

В настоящем изобретении, поликарбонатный полимер D и полиэфирный полимер E можно синтезировать любым известным способом и, в том числе, способом, описанным, например, в опубликованной заявке на патент Японии № 2007-199688. Также в настоящем изобретении для синтеза поликарбонатного полимера D и полиэфирного полимера E применялся такой же способ синтеза и такие же исходные материалы, и с их помощью получали поликарбонатные полимеры D и полиэфирные полимеры E, показанные в качестве синтетических примеров в Таблице 2. В настоящем изобретении, поликарбонатный полимер D и полиэфирный полимер E очищали следующим образом: полимер D и полимер E фракционировали и разделяли с помощью эксклюзионной хроматографии, и затем каждый отделенный компонент исследовали с помощью1H-ЯМР для определения состава каждого полимера с точки зрения относительного содержания силоксановых фрагментов в этом полимере. Среднемассовые молекулярные массы и содержание силоксановых фрагментов в синтезированных поликарбонатных полимерах D и полиэфирных полимерах E показаны в таблице 2.

Ниже показаны конкретные примеры поликарбонатных полимеров D и полиэфирных полимеров E.

В таблице 2 массовое соотношение каждого из повторяющихся структурных фрагментов в основной цепи полимера D(3) соответствует формуле (A-4):(H-2)=9:1.

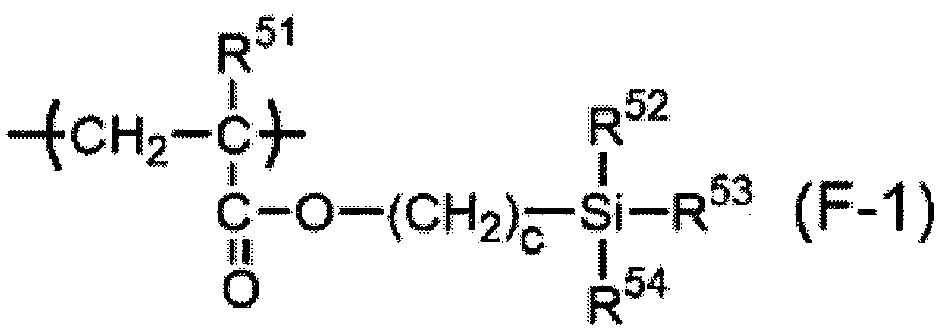

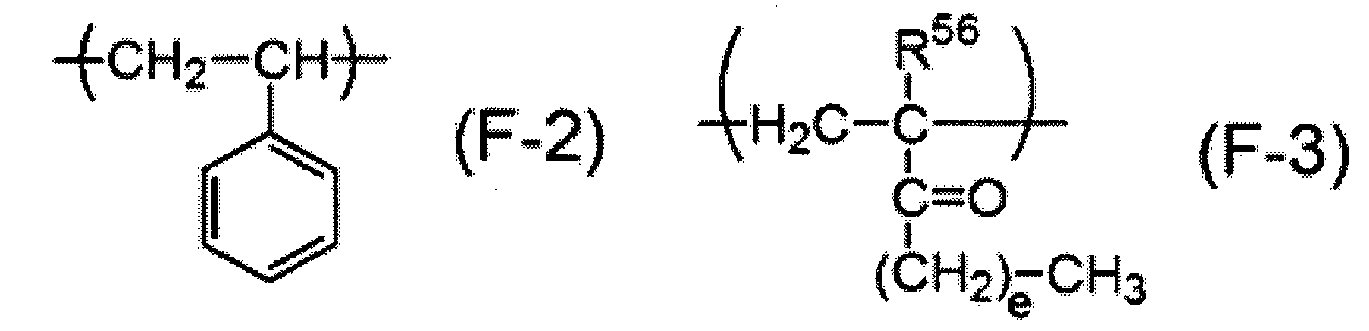

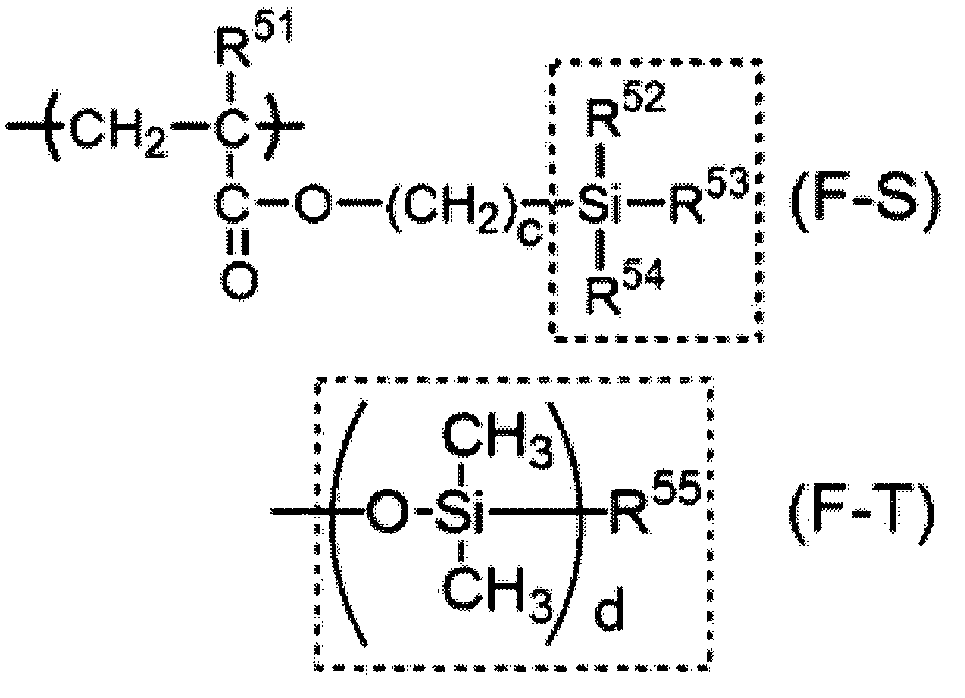

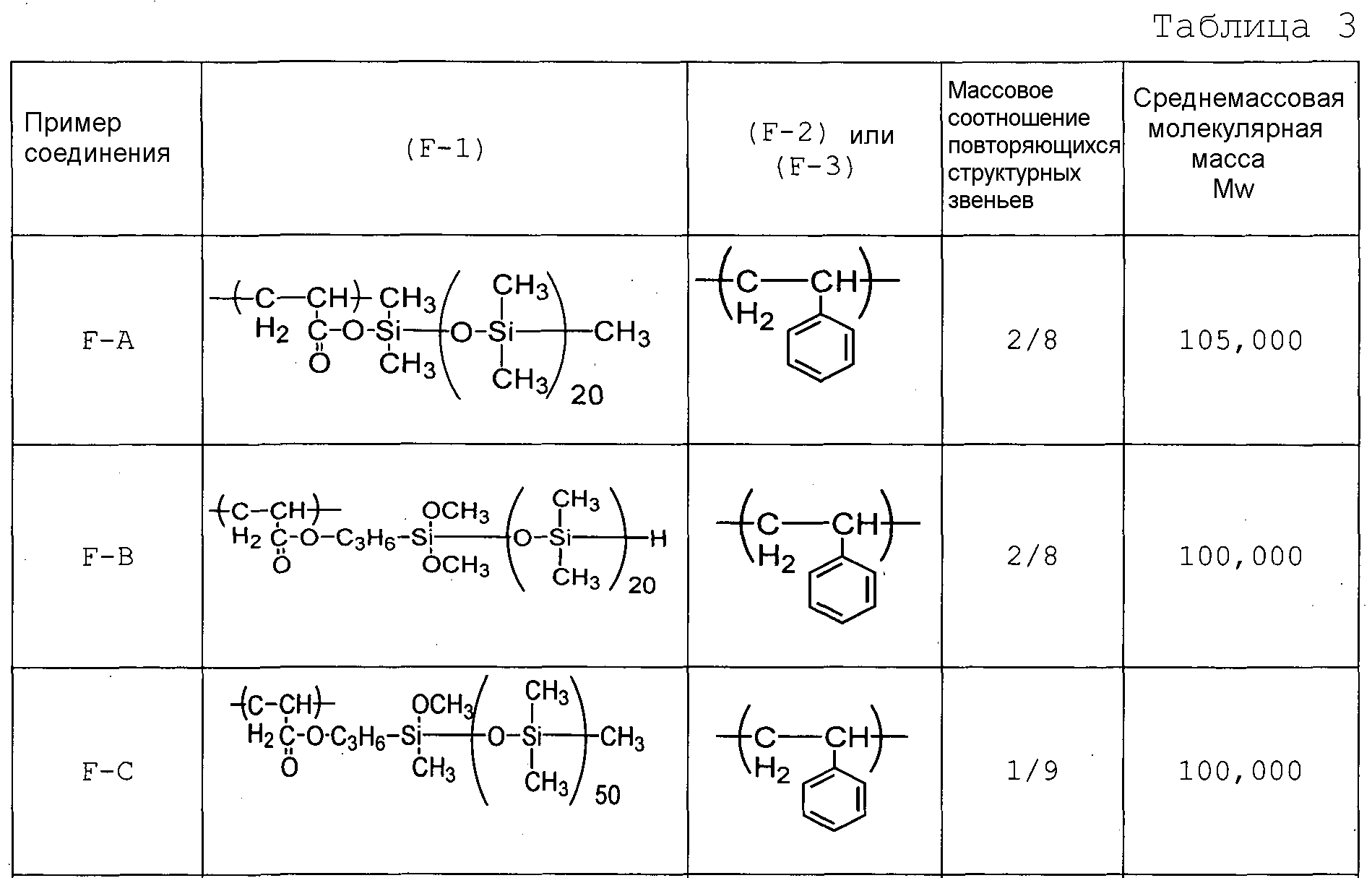

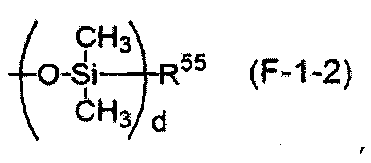

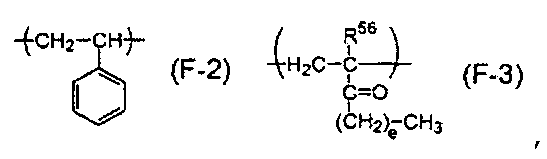

В настоящем изобретении, акриловый полимер с концевым силоксановым фрагментом может представлять собой акриловый полимер F, включающий повторяющееся структурное звено приведенной ниже формулы (F-1) и повторяющееся структурное звено приведенной ниже формулы (F-2), или повторяющееся структурное звено приведенной ниже формулы (F-1) и повторяющееся структурное звено приведенной ниже формулы (F-3),

R51 представляет собой атом водорода или метильную группу. В акриловом полимере (F), коэффициент c означает количество повторений структурного фрагмента, заключенного в скобки, и среднее значение c составляет не менее 0 и не более 5. Каждый из заместителей R52-R54 независимо представляет собой фрагмент приведенной ниже формулы (F-1-2), метильную группу, метоксигруппу или фенильную группу. Как минимум один из заместителей R52-R54 имеет структуру, представленную приведенной ниже формулой (F-1-2).

В формуле (F-1-2) d означает число повторений структурного фрагмента, заключенного в скобки, и среднее значение d в акриловом полимере F составляет не менее 10 и не более 50. R55 означает гидроксильную группу или метильную группу.

В формуле (F-3) R56 означает водород, метильную группу или фенильную группу. Коэффициент e равен 0 или 1.

В настоящем изобретении, термин «силоксановый фрагмент» в акриловом полимере F относится к структурному фрагменту, выделенному пунктирной рамкой, в приведенной ниже формуле (F-S) или формуле (F-T).

Конкретные примеры повторяющегося структурного звена в акриловом полимере F показаны ниже в таблице 3.

Среди акриловых полимеров F, представленных выше в таблице 3, предпочтительными являются примеры соединений (F-B) и (F-D).

Указанные акриловые полимеры можно синтезировать любым известным способом. Такие акриловые полимеры можно синтезировать способом, описанным, например, в опубликованной заявке на патент Японии № S58-167606 или в опубликованной заявке на патент Японии № S62-75462.

Содержание полимера β в растворе для получения слоя поверхностного покрытия может составлять не менее 0,1 мас.% и не более 50 мас.% от содержания полимера α. Содержание не менее 0,1 мас.% и не более 50 мас.% обеспечивает достаточное проявление эффекта уменьшения коэффициента начального трения.

Растворитель γ

В растворе для получения слоя поверхностного покрытия по настоящему изобретению, растворитель γ представляет собой как минимум один растворитель, выбранный из группы, состоящей из толуола и ксилола. Конкретно, растворитель γ включает толуол (температура кипения: 111°C), о-ксилол (температура кипения: 144°C), м-ксилол (температура кипения: 139°C), п-ксилол (температура кипения: 138°C) и смесь ксилолов (температура кипения: 138-144°C). Растворитель γ может представлять собой о-ксилол. Указанные растворители могут применяться по отдельности, или может применяться смесь двух или нескольких указанных растворителей. В приведенном выше перечне, температура кипения, указанная в скобках, означает температуру кипения при давлении одна атмосфера.

Раствор для нанесения поверхностного покрытия электрофотографического светочувствительного элемента по настоящему изобретению включает как минимум один растворитель из числа толуола и ксилола и может дополнительно включать другой растворитель для формирования поверхностного слоя, имеющего однородную толщину пленки. Эти другие растворители могут включать линейные или циклические простые эфиры с низкой температурой кипения. Линейные эфиры с низкой температурой кипения включают диметоксиметан, и циклические эфиры с низкой температурой кипения включают тетрагидрофуран (ТГФ). Может применяться как минимум один растворитель из числа диметоксиметана и тетрагидрофурана (далее по тексту именуемый также растворителем (ε)). В этом случае, содержание растворителя γ может составлять не менее 15 мас.% и не более 99 мас.%, содержание соединения δ может составлять не менее 0,5 мас.% и не более 35 мас.%, и содержание упомянутого растворителя (ε) может составлять не менее 0,1 мас.% и не более 65 мас.% по отношению к суммарной массе раствора, состоящего из растворителя γ, соединения δ и упомянутого дополнительного растворителя (ε).

Ниже по тексту будет описана структура электрофотографического светочувствительного элемента по настоящему изобретению.

Электрофотографический светочувствительный элемент по настоящему изобретению включает подложку и светочувствительный слой, сформированный на этой подложке. Светочувствительный слой включает светочувствительный слой однослойного типа, содержащий вещество, обеспечивающее перенос заряда, и вещество, обеспечивающее генерацию заряда в одном слое; и фоточувствительный слой многослойного типа (слой с разделением функций), в котором слой генерации заряда, содержащий вещество, обеспечивающее генерацию заряда, и слой переноса заряда, содержащий вещество, обеспечивающее перенос заряда, отделены друг от друга. В настоящем изобретении может применяться светочувствительный слой многослойного типа. Слой генерации заряда может иметь многослойную структуру, и слой переноса заряда может иметь многослойную структуру. С целью увеличения срока службы электрофотографического светочувствительного элемента, на поверхности светочувствительного слоя можно сформировать защитный слой.

Что касается поверхностного слоя электрофотографического светочувствительного элемента по настоящему изобретению, если самым верхним слоем является слой переноса заряда, этот слой переноса заряда является поверхностным слоем и, с другой стороны, если на слой переноса заряда нанесен защитный слой, этот защитный слой представляет собой поверхностный слой.

Подложка

Термин «подложка» означает подложку, обладающую электропроводностью (проводящую подложку). Примеры подложек включают подложки, изготовленные из металла, например, алюминия, нержавеющей стали, меди, никеля, цинка или сплавов указанных металлов. В случае, если подложка изготовлена из алюминия или алюминиевого сплава, можно также применять ED трубку, EI трубку или трубку, полученную из этих трубок путем разрезания, электролитической композитной полировки (электролиза с применением электрода, имеющего электролитическое действие и электролитического раствора, и полировки с использованием шлифовального камня, обладающего полирующим действием) и хонингования мокрым или сухим способом. Подложки включают также подложки, изготовленные из металла, и подложки, в которых проводящий материал, например, алюминий или алюминиевый сплав, или сплав оксид индия - оксид олова, нанесен на полимерную подложку в виде тонкой пленки.

Также может применяться подложка, в которой проводящие частицы, например, газовая сажа, частицы оксида цинка, частицы оксида титана или частицы серебра внедрены в массу полимера и т.п., а также пластмасса, включающая проводящий связующий полимер.

Для предотвращения появления интерференционных полос, вызванных рассеянием лазерного излучения или подобными причинами, поверхность проводящей подложки можно снабдить насечкой, придать шероховатость или обработать анодированием.

В электрофотографическом светочувствительном элементе по настоящему изобретению, на подложку может быть нанесен проводящий слой, включающий проводящие частицы и полимер. Проводящий слой представляет собой слой, полученный путем применения раствора для получения проводящего поверхностного покрытия, в котором проводящие частицы диспергированы в связующем полимере.

Проводящие частицы включают сажу газовую, ацетиленовую сажу, порошки металлов, таких как алюминий, никель, железо, нихром, медь, цинк и серебро, а также порошки оксидов металлов, например, электропроводящего оксида олова и ITO.

Связующие полимеры, которые подходят для формирования проводящего слоя, включают полиэфирные полимеры, поликарбонатные полимеры, поливинилбутираль, акриловые полимеры, силиконовые полимеры, эпоксидные полимеры, меламиновые полимеры, уретановые полимеры, фенольные полимеры и алкидные полимеры.

Растворители раствора для получения слоя проводящего покрытия включают растворители из числа простых эфиров, спиртов, кетонов и ароматических углеводородов. Толщина пленки проводящего слоя предпочтительно составляет не менее 0,2 мкм и не более 40 мкм, более предпочтительно, не менее 1 мкм и не более 35 мкм и, еще более предпочтительно, не менее 5 мкм и не более 30 мкм.

Между слоем проводящей подложки или проводящим слоем и светочувствительным слоем можно ввести промежуточный слой. Промежуточный слой формируют для улучшения адгезионных свойств светочувствительного слоя, покрывающих свойств и улучшения инжекции заряда из проводящей подложки, а также для защиты светочувствительного слоя от электрического разрушения.

Промежуточный слой можно сформировать нанесением раствора для получения слоя промежуточного покрытия, содержащего связующий полимер, на проводящую подложку или проводящий слой, и высушиванием или отверждением полученной пленки.

Связующие полимеры промежуточного слоя включают полиакриловые кислоты, метилцеллюлозу, этилцеллюлозу, полиамидный полимер, полиимидный полимер. полиамидимидный полимер, полиамид-кислотный полимер, меламиновый полимер, эпоксидный полимер и полиуретановый полимер. Связующий полимер, который подходит для применения в промежуточном слое может являются термопластичным полимером и, конкретно, может представлять собой термопластичный полиамидный полимер. Полиамидный полимер может представлять собой некристаллический сополимеризованный нейлон или сополимеризованный нейлон с низкой степенью кристалличности, чтобы его можно было наносить в растворенном состоянии.

Растворители раствора для получения слоя промежуточного покрытия включают растворители из числа простых эфиров, спиртов, кетонов и ароматических углеводородов. Толщина пленки промежуточного слоя предпочтительно составляет не менее 0,05 мкм и не более 40 мкм, и более предпочтительно, не менее 0,1 мкм и не более 30 мкм. Промежуточный слой может содержать частицы полупроводника или вещества, осуществляющего перенос электронов, или электроноакцепторное вещество.

Светочувствительный слой

Светочувствительный слой (слой генерации заряда, слой переноса заряда) формируют на проводящей подложке, проводящем слое или на промежуточном слое.

Вещество, обеспечивающее генерацию заряда, которое подходит для применения в электрофотографическом светочувствительном элементе по настоящему изобретению, включает азо пигмент, фталоцианиновый пигмент, пигмент индиго и периленовый пигмент. Могут применяться одно, два или несколько из таких веществ, обеспечивающих генерацию заряда. Среди них особенно предпочтительными являются фталоцианин оксититана, фталоцианин гидроксигаллия и фталоцианин хлоргаллия благодаря высокой чувствительности.

Связующие полимеры, которые подходят для слоя генерации заряда, включают поликарбонатные полимеры, полиэфирные полимеры, полимеры бутираля, поливинилацетальные полимеры, акриловые полимеры, винилацетатные полимеры и полимеры мочевины. Среди перечисленных полимеров особенно предпочтительными являются полимеры бутираля. Один, два или несколько из указанных полимеров могут применяться индивидуально, в виде смеси или в виде сополимера.

Слой генерации заряда можно формировать нанесением раствора для формирования слоя генерации заряда, полученного путем диспергирования вещества, генерирующего заряд, и связующего полимера в растворителе, и высушиванием полученной пленки. Слой генерации заряда может представлять собой пленку, полученную осаждением вещества, генерирующего заряд, из паровой фазы.

Примеры способа диспергирования включают способ с применением гомогенизатора, ультразвукового излучения, шаровой мельницы, песчаной мельницы, измельчителя или вальцовой мельницы.

Что касается соотношения вещества, генерирующего заряд, и связующего полимера, количество вещества, генерирующего заряд, предпочтительно находится в пределах от 0,1 массовой части до 10 массовых частей и, более предпочтительно, от 1 массовой части до 3 массовых частей на одну массовую часть полимера.

Растворитель, который подходит для применения в растворе для формирования слоя генерации заряда, включает растворители из числа спиртов, сульфоксидов, кетонов, простых эфиров, сложных эфиров или ароматических углеводородов.

Толщина пленки слоя генерации заряда предпочтительно составляет не менее 0,01 мкм и не более 5 мкм, и более предпочтительно, не менее 0,1 мкм и не более 2 мкм.

При необходимости, в слой генерации заряда можно также добавлять широкий круг сенсибилизаторов, антиоксидантов, поглотителей УФ-излучения и т.п. Для того чтобы не прерывать поток заряда (носитель) в слое генерации заряда, слой генерации заряда может содержать вещество, переносящее электроны, и электроноакцепторное вещество.

В электрофотографическом светочувствительном элементе, включающем светочувствительный слой многослойного типа, слой переноса заряда формируют на слое генерации заряда.

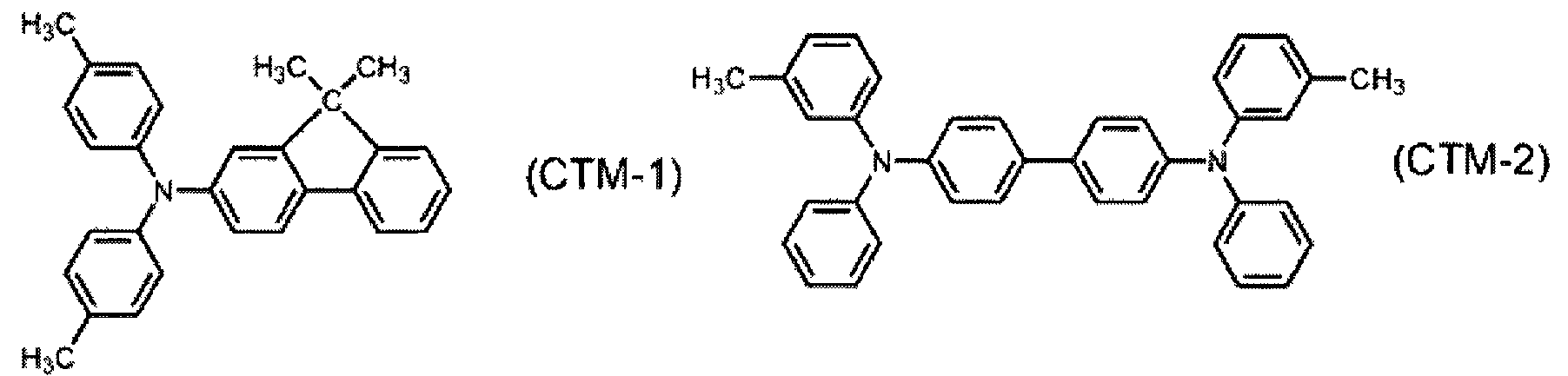

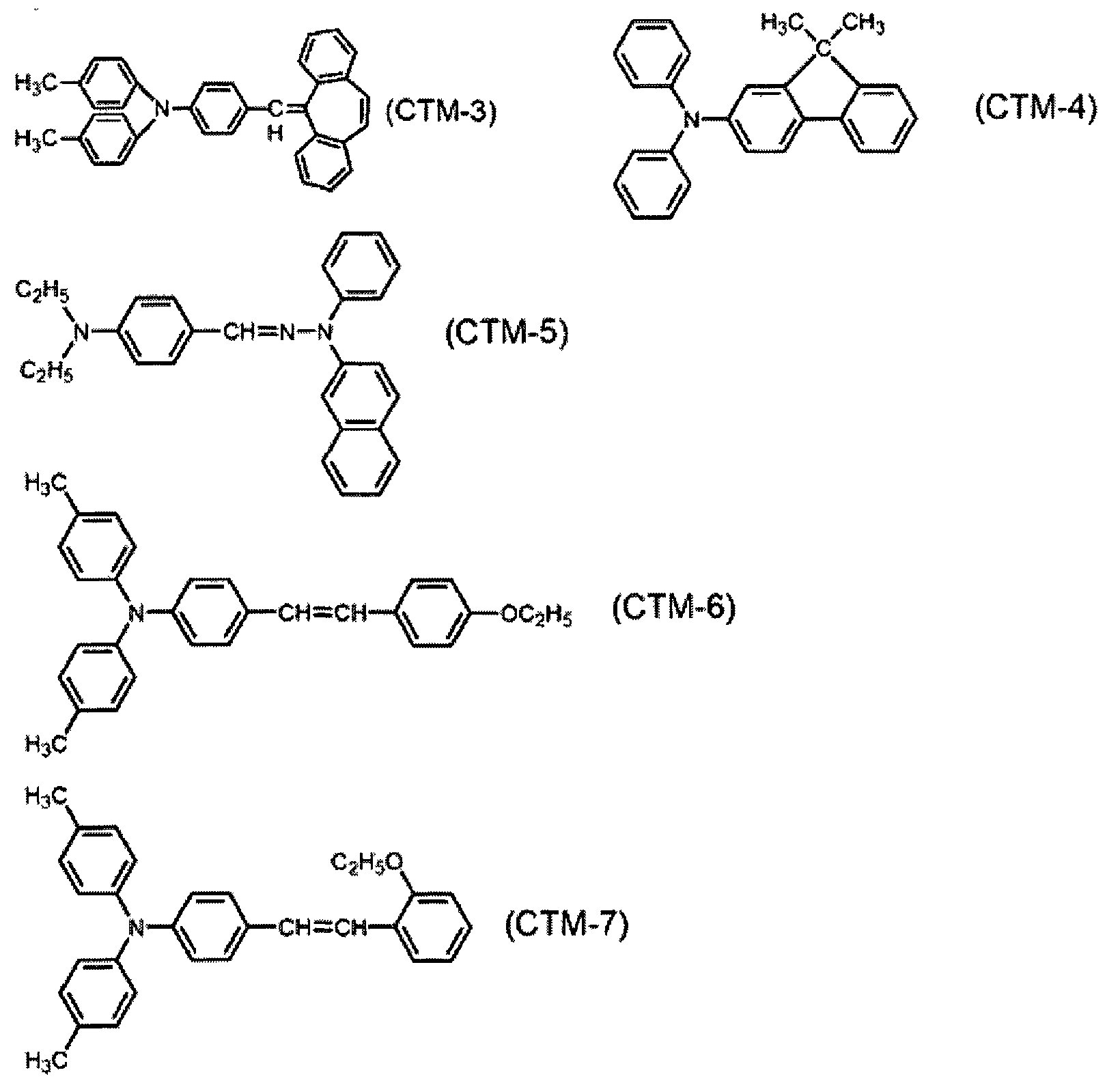

Вещества, обеспечивающие перенос заряда, которые подходят для применения в настоящем изобретении, включают триариламины, производные гидразона, стирилсодержащие соединения и стильбены. Вещество, обеспечивающее перенос заряда, может представлять собой любое из соединений, представленных приведенными ниже структурными формулами (CTM-1)-(CTM-7).

Слой переноса заряда можно формировать путем нанесения раствора для получения слоя переноса заряда, полученного путем растворения вещества, обеспечивающего перенос заряда, и связующего полимера в растворителе, с высушиванием полученной пленки.

В настоящем изобретении, если слой переноса заряда является поверхностным слоем, применяется связующий полимер, включающий полимер α и полимер β, причем их можно применять после дополнительного смешивания с другим полимером. Этот другой полимер, который можно применять в данном случае, описан выше по тексту.

В случае, если поверхностный слой электрофотографического светочувствительного элемента по настоящему изобретению представляет собой слой переноса заряда, раствор для получения слоя переноса заряда (раствор для получения слоя поверхностного покрытия) включает растворитель γ и соединение δ, и может, кроме того, включать другие растворители, которые описаны выше.

Что касается содержания вещества, обеспечивающего перенос заряда, в связующем полимере, доля этого вещества предпочтительно составляет не менее 0,3 массовой доли и не более 2 массовых долей, и, более предпочтительно, не менее 0,5 массовой доли и не более 1,5 массовых долей, на одну массовую долю связующего полимера.

Толщина пленки слоя переноса заряда составляет не менее 5 мкм и не более 50 мкм и, более предпочтительно, не менее 10 мкм и не более 35 мкм.

В соответствующие слои электрофотографического светочувствительного элемента по настоящему изобретению можно вводить широкий спектр добавок. Примеры добавок включают ингибиторы разрушения, например, антиоксиданты, поглотители УФ-излучения и светостабилизаторы, а также тонкоизмельченные частицы, например, тонкоизмельченные органические частицы и тонкоизмельченные неорганические частицы.

Ингибиторы разрушения включают антиоксиданты из числа пространственно затрудненных фенолов, светостабилизаторы из числа пространственно затрудненных аминов, серусодержащие антиоксиданты и фосфорсодержащие антиоксиданты.

Органические тонкоизмельченные частицы включают частицы фторсодержащих полимеров, тонкоизмельченные частицы полистирола и частицы полиэтилена. Примеры неорганических тонкоизмельченных частиц включают оксиды металлов, например, оксид кремния и оксид алюминия.

При нанесении упомянутых выше соответствующих растворов для получения слоев покрытий, может применяться любой способ нанесения, например, способ нанесения погружением, способ нанесения распылением, способ нанесения во вращающемся устройстве, способ нанесения с помощью валика, способ нанесения с помощью стержня Мейера и способ нанесения с помощью шабера. Среди перечисленных способов может применяться способ нанесения погружением.

Температура для высушивания перечисленных выше соответствующих слоев с целью формирования соответствующих покрытий может составлять 60°C или выше и 160°C или ниже. В указанном диапазоне температур, температура высушивания раствора для формирования слоя переноса заряда (раствора для формирования слоя поверхностного покрытия) может быть, в частности, не ниже 110°C и не выше 140°C.

Электрофотографический аппарат

На Фиг.1 показан один из примеров схематического устройства электрофотографического аппарата, снабженного картриджем, включающим электрофотографический светочувствительный элемент по настоящему изобретению.

На Фиг.1 номер позиции 1 обозначает цилиндрический электрофотографический светочувствительный элемент, который вращается с заданной угловой скоростью вокруг оси 2 в направлении, показанном стрелкой. Поверхность электрофотографического светочувствительного элемента 1, которая совершает вращательное движение, равномерно заряжается во время вращения до заданного отрицательного потенциала зарядным устройством (первичным зарядным устройством: зарядным валиком или подобным устройством) 3. Затем заряженный электрофотографический светочувствительный элемент подвергают действию света (света, рисующего изображение) 4, который излучается источником света (на рисунке не показан), например, щелевым источником или лазерным сканирующим источником, интенсивность которого модулируется цифровым электрическим сигналом в форме временного ряда, несущим информацию о будущем изображении. Таким образом, на поверхности электрофотографического светочувствительного элемента 1 последовательно формируется скрытое электростатическое изображение, соответствующее будущему изображению.

Скрытое электростатическое изображение, сформированное на поверхности электрофотографического светочувствительного элемента 1, проявляют тонером, находящимся в проявляющем устройстве 5, из которого в результате обратного проявления формируется изображение. Затем изображение, сформированное из тонера на поверхности электрофотографического светочувствительного элемента 1, последовательно переносится на целевой материал (бумагу или аналогичный) для получения изображения P с подачей напряжения смещения с устройства переноса изображения (вала для переноса изображения или аналогичного устройства) 6. Целевой материал для получения изображения P в данном случае поступает из подающего устройства (на схеме не показано) синхронно с вращением электрофотографического светочувствительного элемента 1 и подается в промежуток (область контакта) между электрофотографическим светочувствительным элементом 1 и устройством для переноса изображения 6. Напряжение смещения, имеющее полярность, противоположную полярности заряда, который несет тонер, подают на устройство переноса изображения 6 с источника напряжения смещения (на схеме не показан).

Целевой материал P, на который переносится изображение, сформированное из тонера, отделяют от поверхности электрофотографического светочувствительного элемента 1, переносят в фиксирующее устройство 8, подвергают фиксации изображение, сформированное из тонера, и выводят из аппарата в виде материала с нанесенным на него изображением (отпечатанным материалом или копией изображения).

Поверхность электрофотографического светочувствительного элемента 1, на которой сформировано изображение из тонера, очищают чистящим устройством (ракельным ножом или аналогичным) 7, в результате чего удаляется оставшееся после переноса изображения проявляющее вещество (оставшийся после переноса изображения тонер). Затем осуществляют нейтрализацию поверхности, проводя предварительное экспонирование светом (не показано), излучаемым устройством для предварительного экспонирования (на схеме не показано), и затем повторно применяют для формирования изображения. В данном случае, если зарядное устройство 3 представляет собой контактное зарядное устройство, в котором применяется зарядный вал или аналогичное устройство, показанное на Фиг.1, упомянутое предварительное экспонирование не является необходимым.

В настоящем изобретении, несколько составных компонентов конструкции, выбранных из электрофотографического светочувствительного элемента 1, зарядного устройства 3, проявляющего устройства 5, устройства для переноса изображения 6, очищающего устройства 7 и т.п. могут быть размещены в контейнере, чтобы их можно было совместно монтировать в электрофотографический аппарат в виде картриджа. Этот картридж можно обратимо устанавливать в основной корпус электрофотографического аппарата, например, копировального аппарата или лазерного принтера, или извлекать из него. На Фиг.1 электрофотографический светочувствительный элемент 1, зарядное устройство 3, проявляющее устройство 5 и очищающее устройство 7 совместно смонтированы в виде картриджа, и таким образом, образуют картридж 9, который можно обратимо устанавливать в основной корпус электрофотографического аппарата или извлекать из него, используя направляющее устройство 10, например, рельсовые направляющие, сформированные в основном корпусе электрофотографического аппарата.

ПРИМЕРЫ

Ниже по тексту настоящее изобретение будет описано более подробно с привлечением конкретных примеров. Следует отметить, что настоящее изобретение не ограничивается этими примерами. В приведенных примерах термин «часть (части)» означает «массовую часть (части)».

Пример 1

В качестве подложки (проводящей подложки) использовали алюминиевый цилиндр диаметром 30 мм и длиной 260,5 мм.

С целью изготовления раствора для получения слоя проводящего покрытия использовали 12 частей сульфата бария, покрытого SnO2 (проводящие частицы), 3 части оксида титана (пигмент для модификации устойчивости), 6 частей фенольного полимера (связующий полимер), 0,001 части силиконового масла (выравниватель) и смесь растворителей, включающую 4 части метанола и 16 частей метоксипропанола.

Раствор для получения слоя проводящего покрытия наносили на подложку путем погружения и отверждали полученную пленку (термическим путем) при 140°C в течение 30 мин, получая проводящий слой толщиной 25 мкм.

Затем растворяли 3 части N-метоксиметилированного нейлона и 3 части сополимеризованного нейлона в смеси растворителей, включающей 65 частей метанола и 30 частей н-бутанола, получая раствор для нанесения слоя промежуточного покрытия.

Раствор для получения слоя промежуточного покрытия наносили на проводящий слой путем погружения и высушивали при 100°C в течение 10 минут, получая промежуточный слой толщиной 0,7 мкм.

После этого, 10 частей кристаллического фталоцианина гидроксигаллия (вещества, генерирующего заряд) в кристаллической форме, имеющей интенсивные пики при углах Брэгга 2Θ±0,2°, равных 7,5°, 9,9°, 16,3°, 18,6°, 25,1° и 28,3° на картине дифракции CuKα рентгеновских лучей, добавляли к раствору, полученному растворением 5 частей поливинилбутирального полимера (торговое наименование: S0LEC BX-1, производства Sekisui Chemical Co., Ltd., связующий полимер) в 250 частях циклогексанона. Фталоцианин диспергировали в растворе с помощью песчаной мельницы, используя стеклянные шарики диаметром 1 мм при температуре окружающей среды 23±3°C в течение 1 часа. По окончании диспергирования, к смеси добавляли 250 частей этилацетата, получая раствор для формирования слоя генерации заряда.

Раствор для формирования слоя генерации заряда наносили на промежуточный слой путем погружения и высушивали при 100°C в течение 10 минут, получая слой генерации заряда толщиной 0,22 мкм.

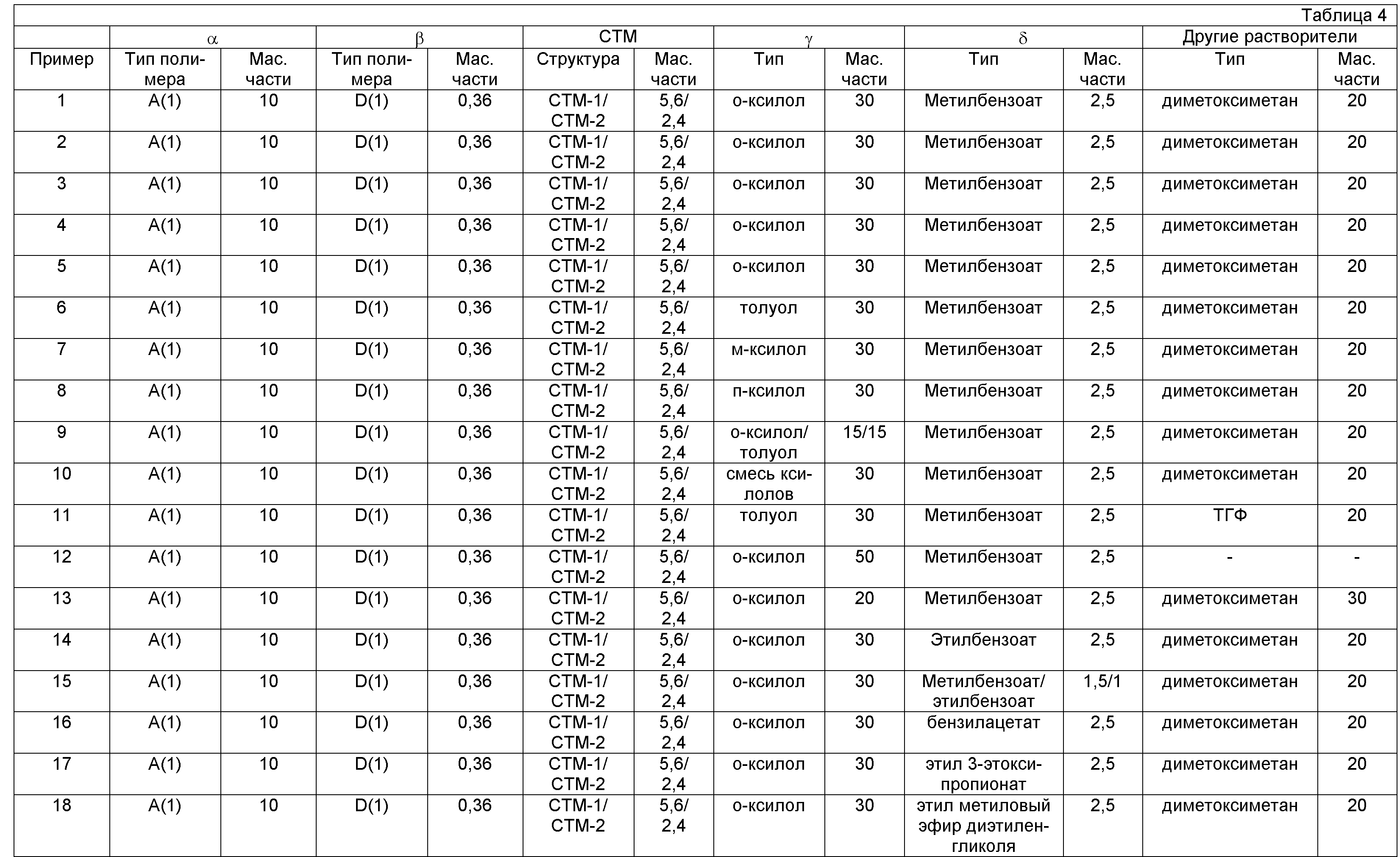

Затем, 5,6 частей соединения формулы (CTM-1) (вещества, обеспечивающего перенос заряда), 2,4 части соединения формулы (CTM-2) (вещества, обеспечивающего перенос заряда) и 10 частей поликарбонатного полимера A (1) (полимера (A1)) и 0,36 части поликарбонатного полимера D(1) (полимера (D1)) растворяли в смеси растворителей, состоящей из 30 частей о-ксилола, 20 частей диметоксиметана и 2,5 частей метилбензоата, получая раствор для формирования слоя переноса заряда.

Раствор для формирования слоя переноса заряда наносили на слой генерации заряда погружением, формируя пленку, которую высушивали при 125°C в течение 30 минут, получая слой переноса заряда толщиной 15 мкм, что позволяло получить электрофотографический светочувствительный элемент.

Примеры 2 и 3

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что температуру сушки при формировании слоя переноса заряда, использованную в примере 1, изменяли до 115°C и 135°C, соответственно.

Примеры 4 и 5

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что толщину слоя переноса заряда, использованную в примере 1, изменяли до 10 мкм и 30 мкм, соответственно.

Примеры 6-10

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что растворитель γ, использованный в примере 1, меняли на каждый из растворителей, показанных в таблице 4.

Пример 11

Электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 6, за исключением того, что диметоксиметан, использованный в примере 6, меняли на тетрагидрофуран (ТГФ).

Пример 12

Электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что не использовали диметоксиметан, как в примере 1, и содержание о-ксилола меняли до 50 частей, как показано в таблице 4.

Пример 13

Электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что в отличие от примера 1, содержание о-ксилола меняли до 20 частей, и содержание диметоксиметана меняли до 30 частей, как показано в таблице 4.

Примеры 14-20

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что соединение δ, использованное в примере 1, меняли, как показано в таблице 4, соответственно.

Примеры 21 и 22

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что содержание полимера (D1), использованное в примере 1, меняли, как показано в таблице 4, соответственно.

Примеры 23 и 24

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что содержание метилбензоата, использованное в примере 1, меняли, как показано в таблице 4, соответственно.

Примеры 25 и 26

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что содержание полимера (D1) и содержание метилбензоата, использованные в примере 1, меняли, как показано в таблице 4, соответственно.

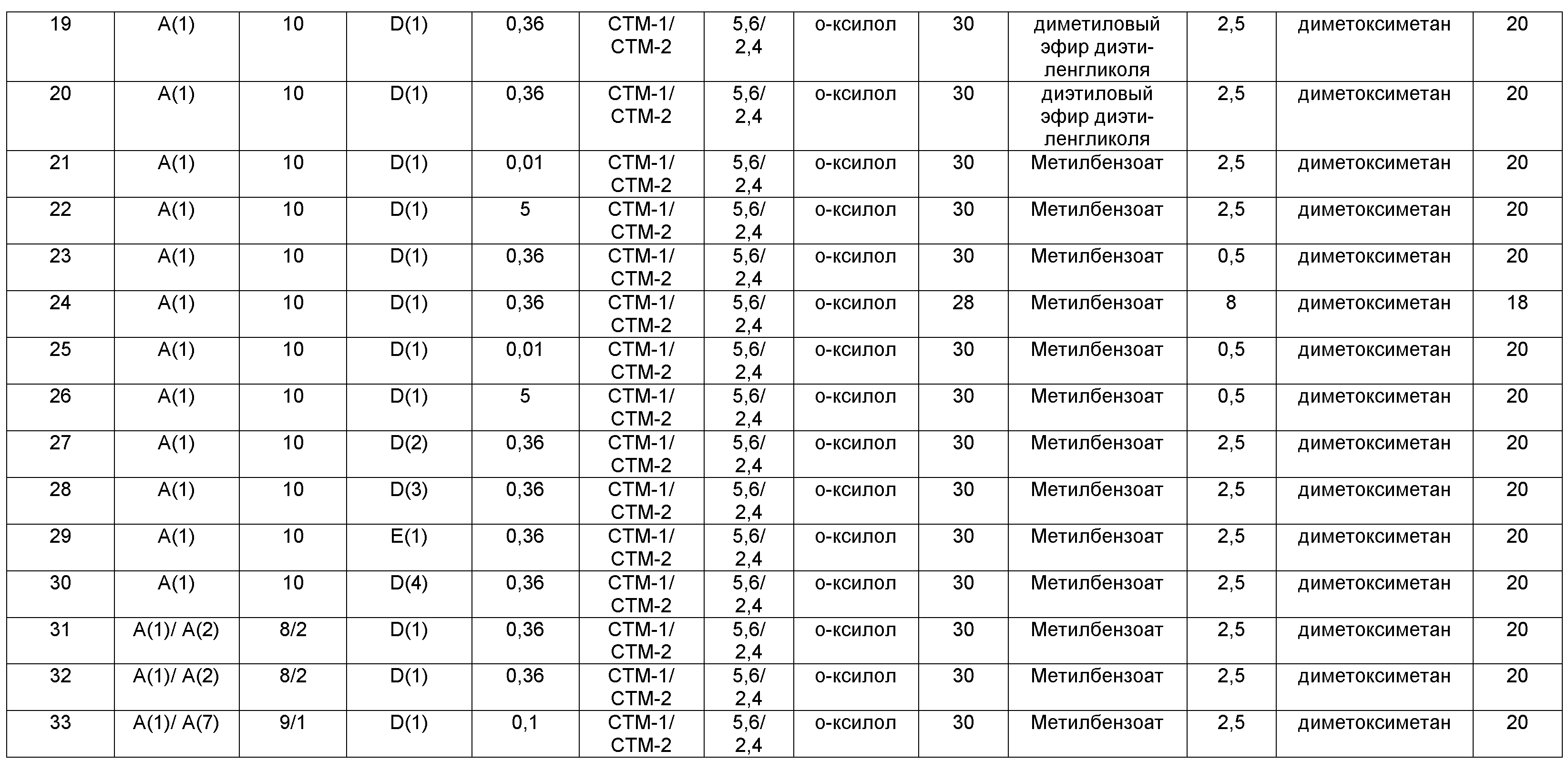

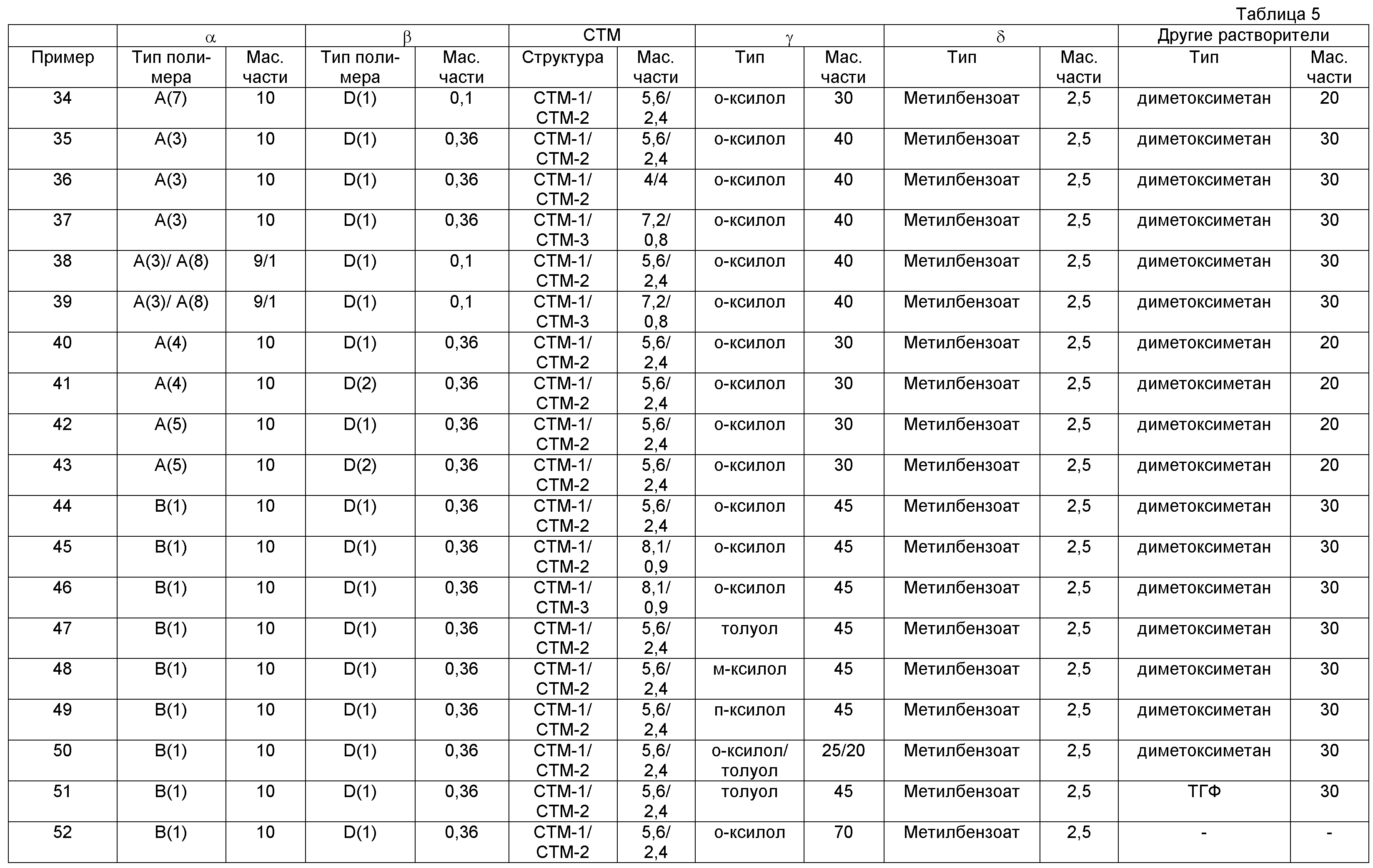

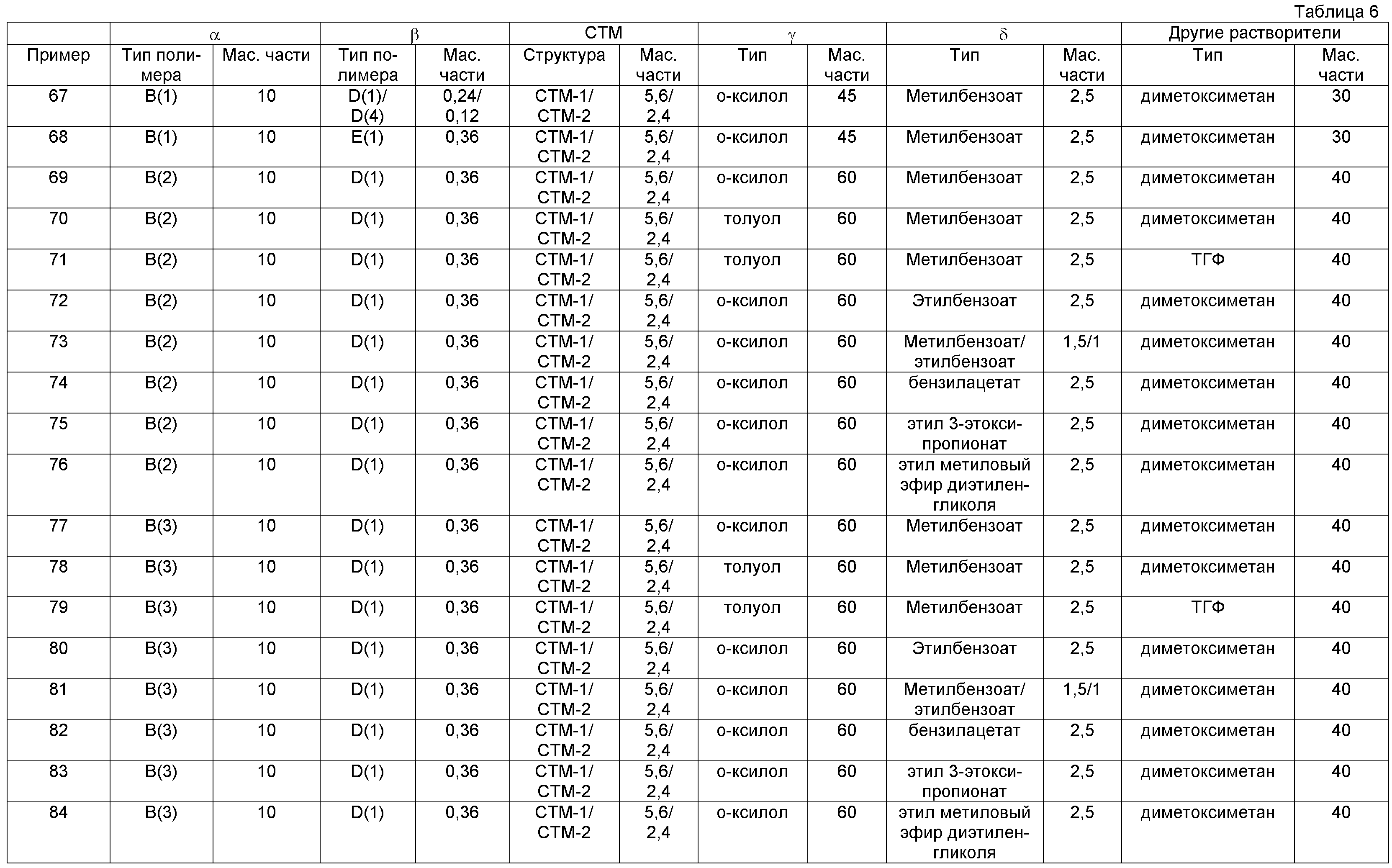

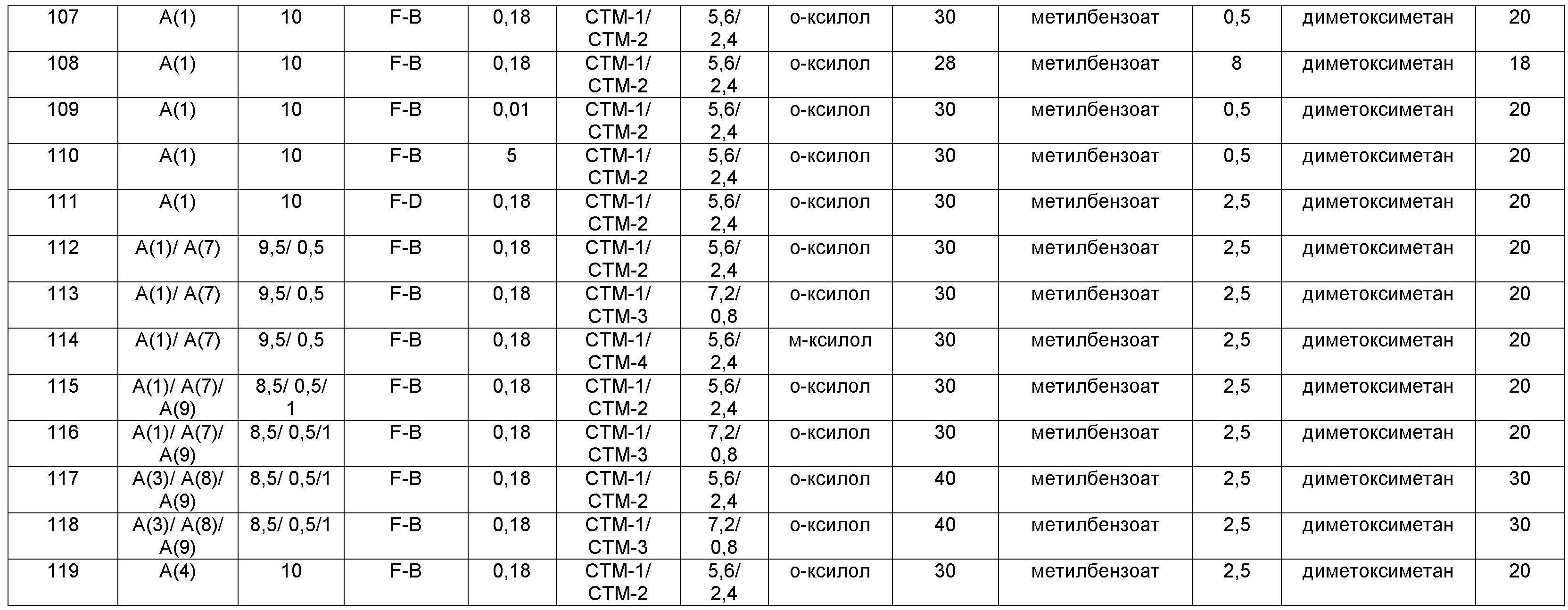

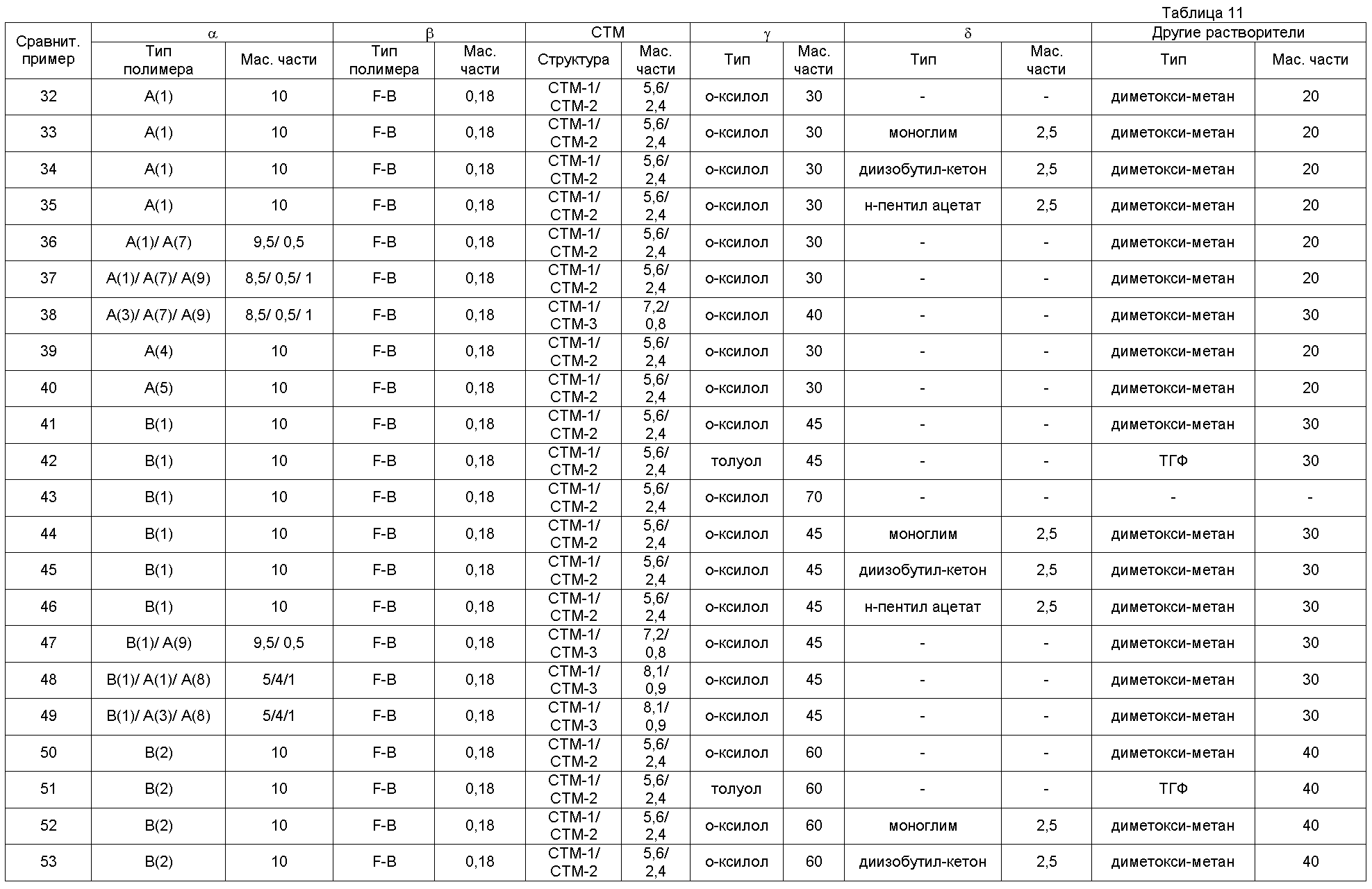

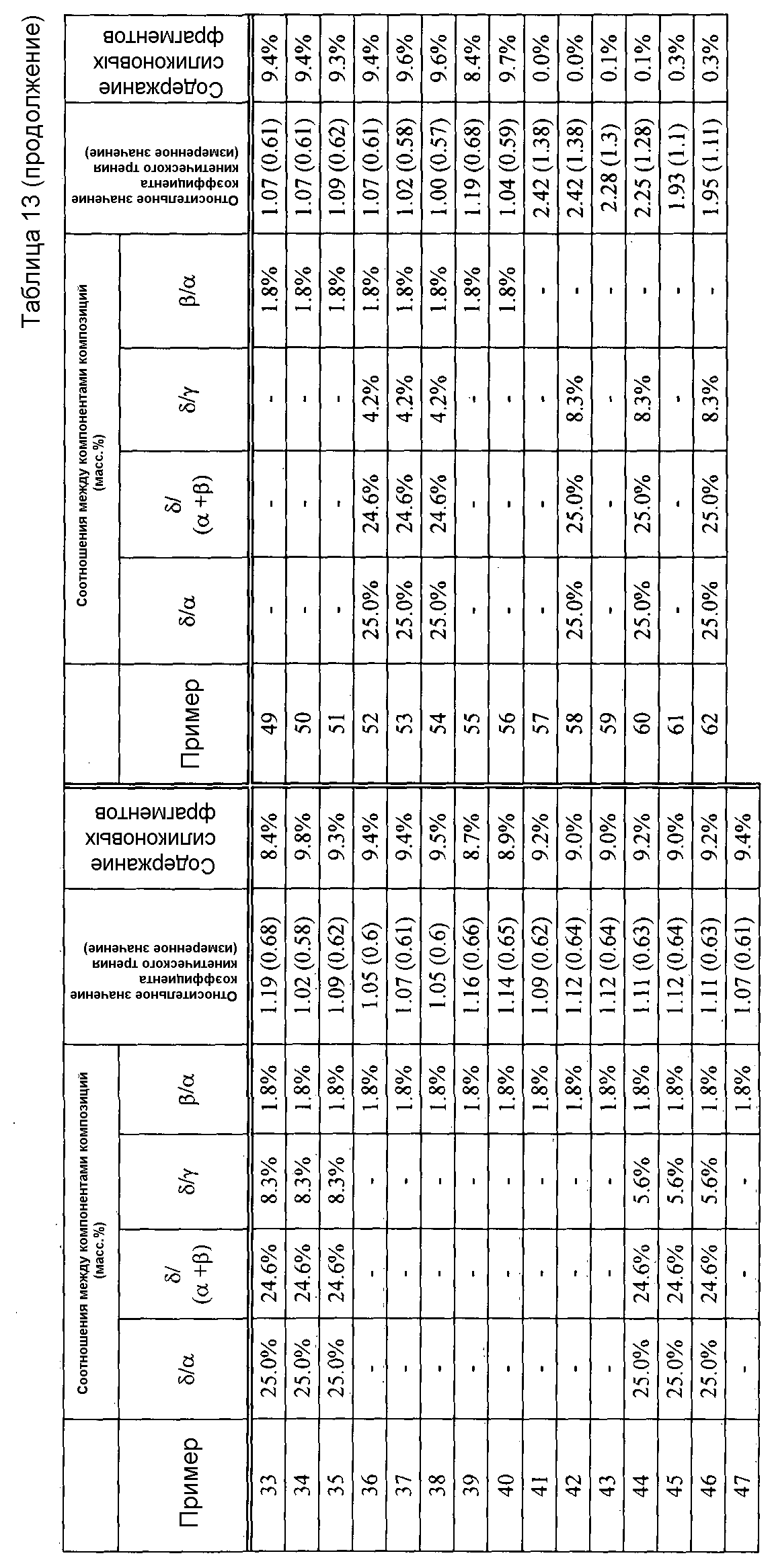

Примеры 27-31 и 33-86

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что типы и содержание полимера α, полимера β, растворителя γ, соединения δ, вещества, обеспечивающего перенос заряда и других растворителей, использованных в примере 1, меняли, как показано в таблицах 4-6 соответственно.

Пример 32

Электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что в отличие от примера 1, толщину слоя переноса заряда и температуру высушивания при формировании слоя переноса заряда, меняли до 10 мкм и 115°C соответственно.

Примеры 87 и 88

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что, в отличие от примера 1, в качестве добавок использовали 0,8 части соединения формулы (AD-1) и 0,2 части соединения формулы (AD-2), и типы и содержание полимера α, полимера β, растворителя γ, соединения δ, и вещества, обеспечивающего перенос заряда, использованных в примере 1, меняли, как показано в таблице 6, соответственно.

Примеры 200-203

В каждом из этих примеров электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что типы и содержание полимера α, полимера β, растворителя γ, соединения δ, вещества, обеспечивающего перенос заряда, и других растворителей, использованных в примере 1, меняли, как показано в таблице 6 соответственно.

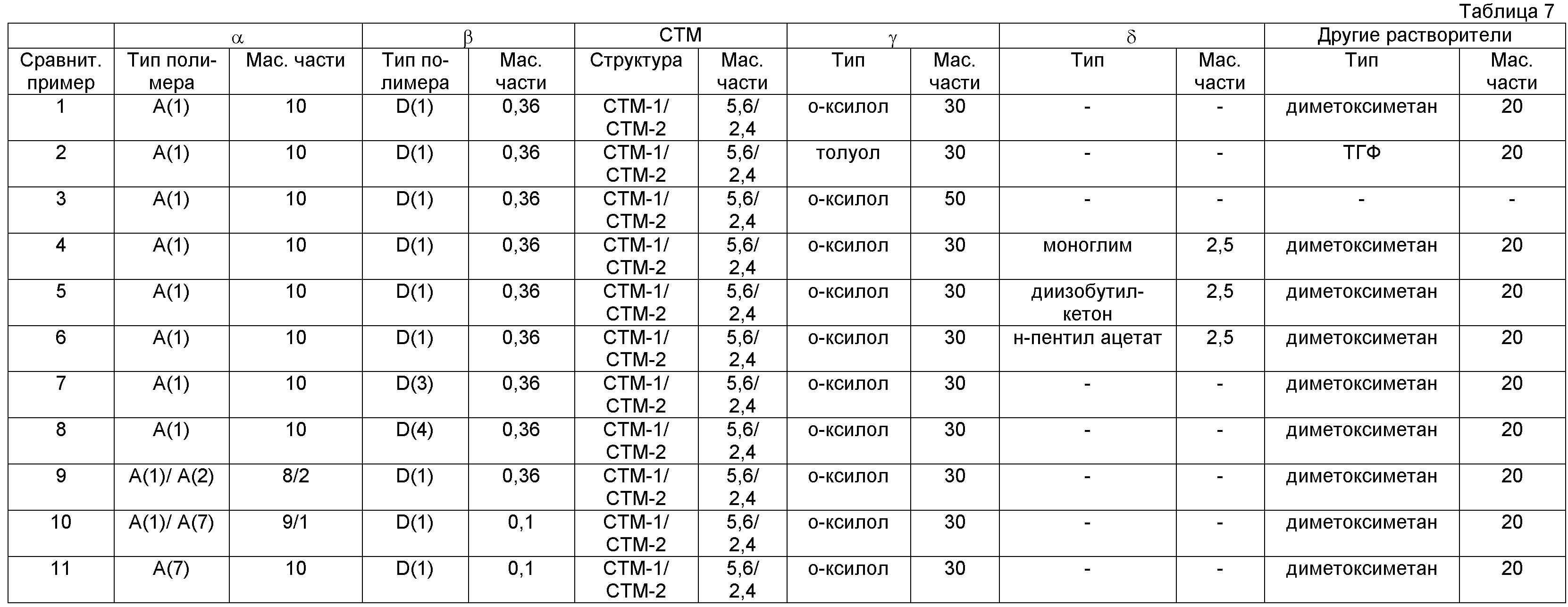

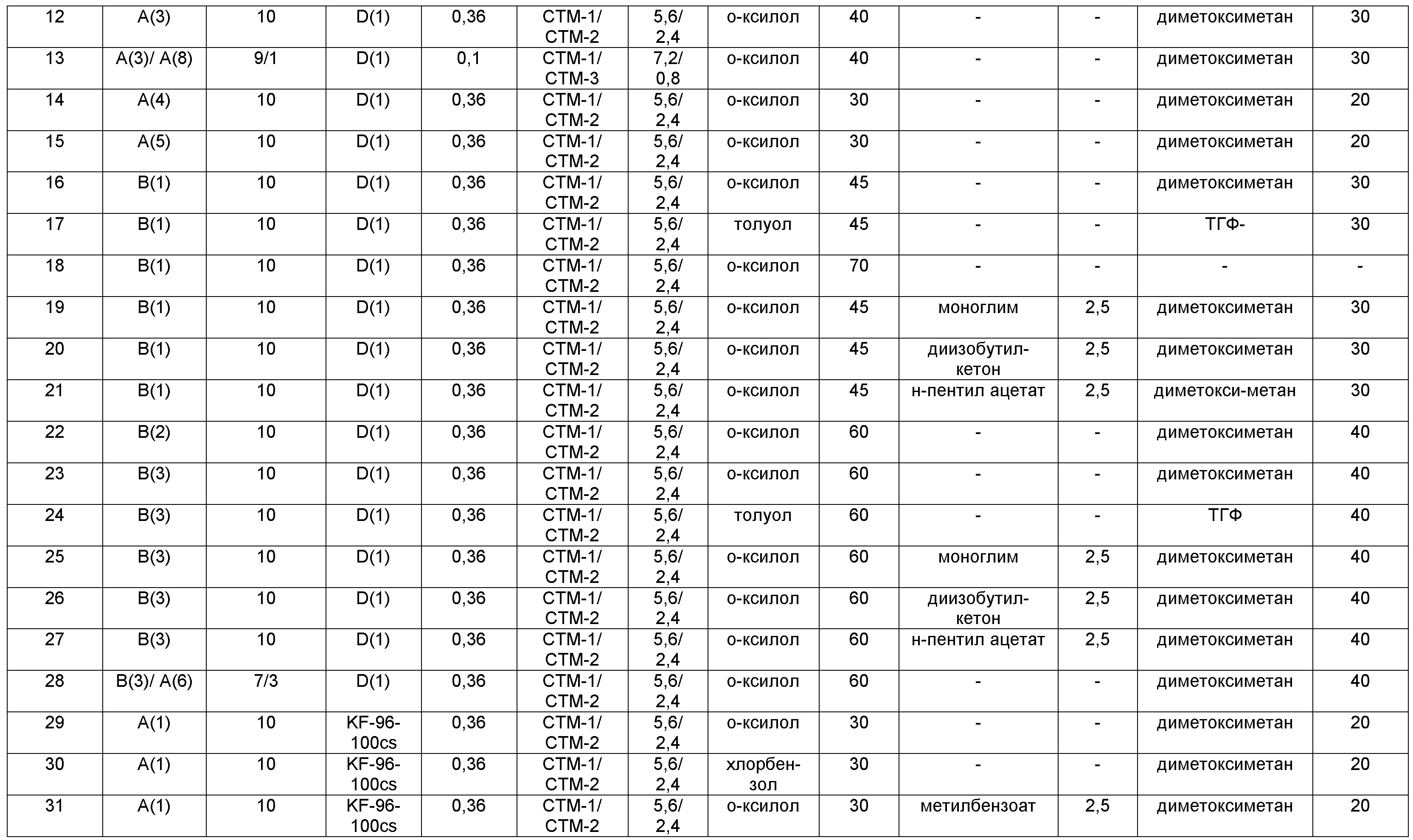

Сравнительные примеры 1-8

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что, в отличие от примера 1, в состав не включали соединение δ или заменяли его на моноглим, диизобутилкетон или н-пентилацетат, и типы и содержание полимера β, растворителя γ и других растворителей, использованных в примере 1, меняли, как показано в таблице 7, соответственно. В данном случае моноглим, диизобутилкетон и н-пентилацетат служили соединениями сравнения для соединения δ.

Сравнительные примеры 9-27

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что типы и содержание полимера α, полимера β, растворителя γ, соединения δ и вещества, обеспечивающего перенос заряда, использованных в примере 1, меняли, как показано в таблице 7, соответственно.

Сравнительный пример 28

Электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 87, за исключением того, что в отличие от примера 87 состав не содержал соединения δ, как показано в таблице 7.

Сравнительные примеры 29-31

В каждом из этих примеров электрофотографический светочувствительный элемент изготавливали способом, аналогичным описанному в примере 1, за исключением того, что, в отличие от примера 1, полимер β меняли на диметилсиликоновое масло (KF-96-100cs, производства Shin-Etsu Chemical Co., Ltd.), как показано в таблице 7, не включали соединение δ в состав сравнительного примера 29, меняли растворитель γ на хлорбензол (монохлорбензол), и не включали соединение δ в состав сравнительного примера 30.

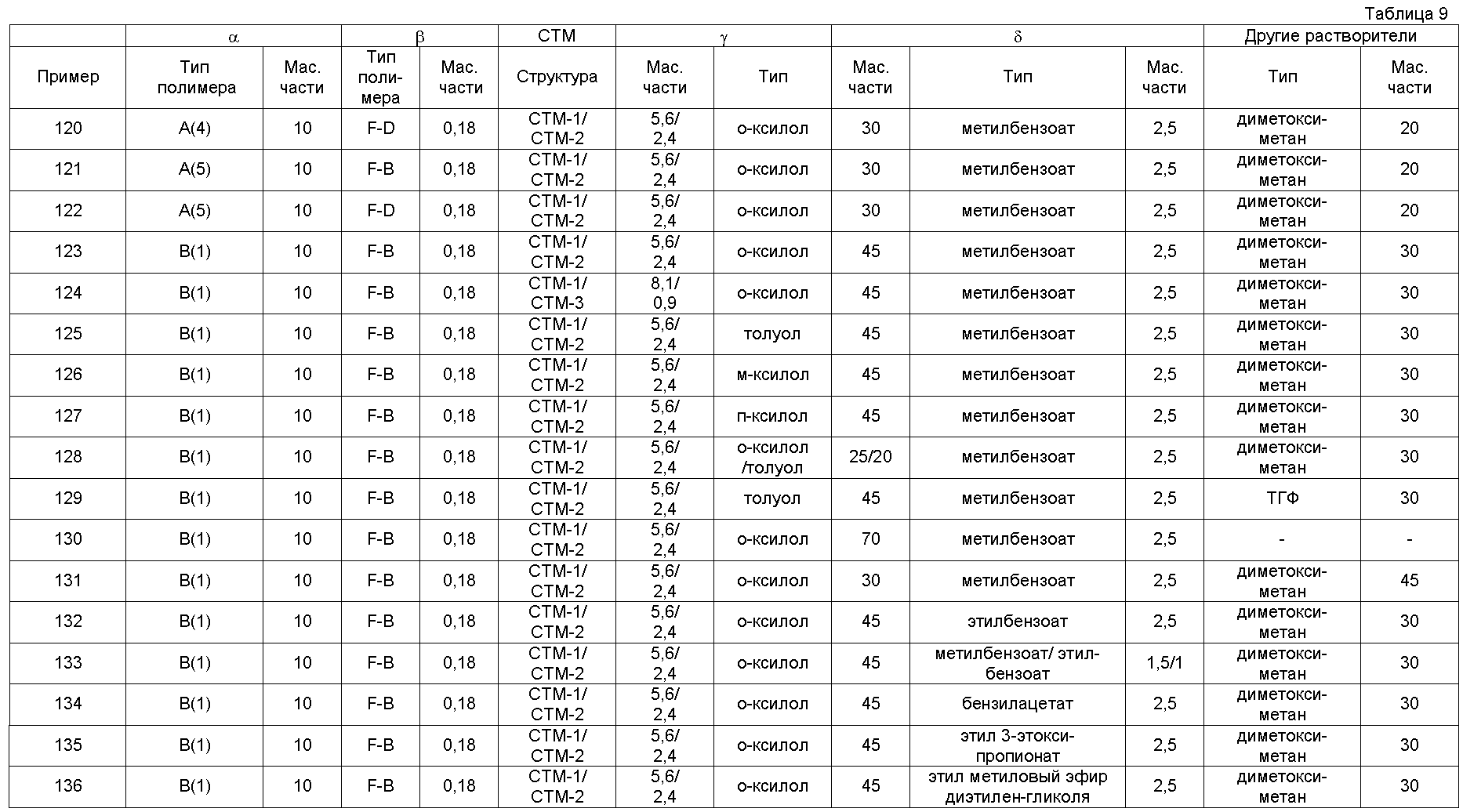

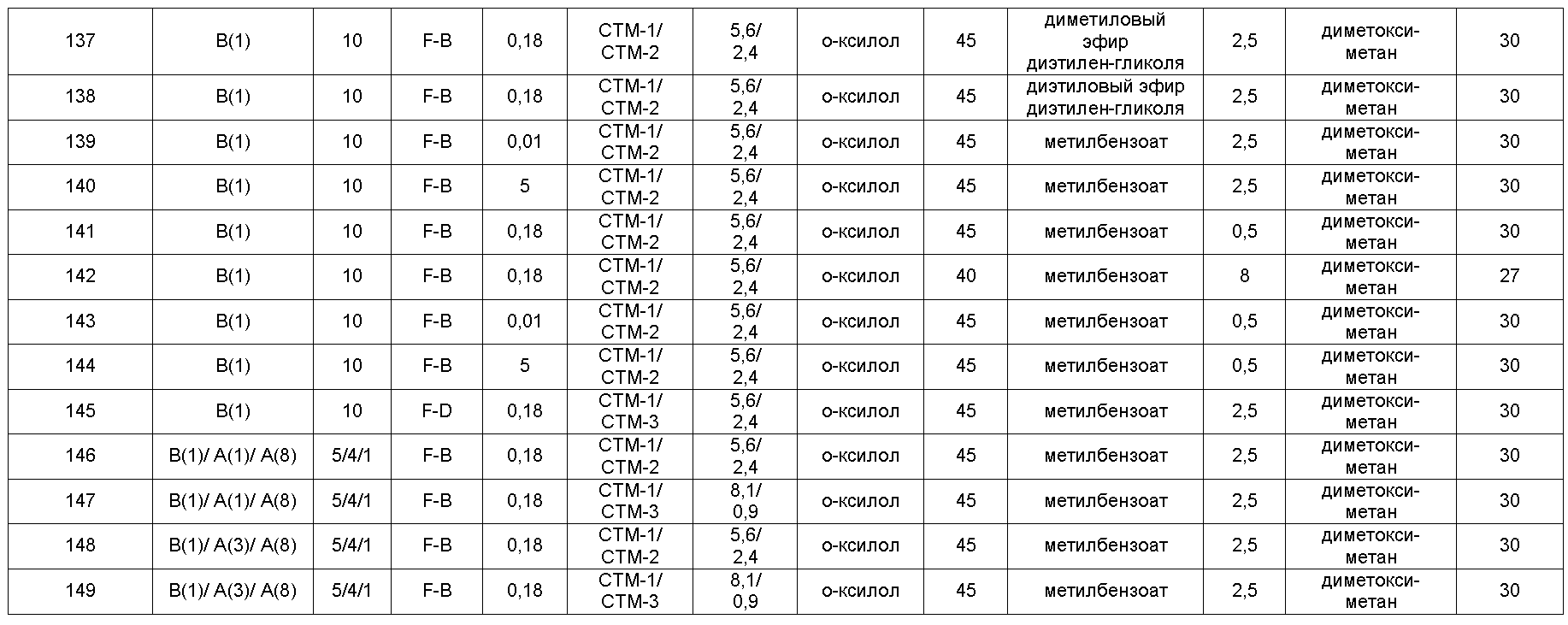

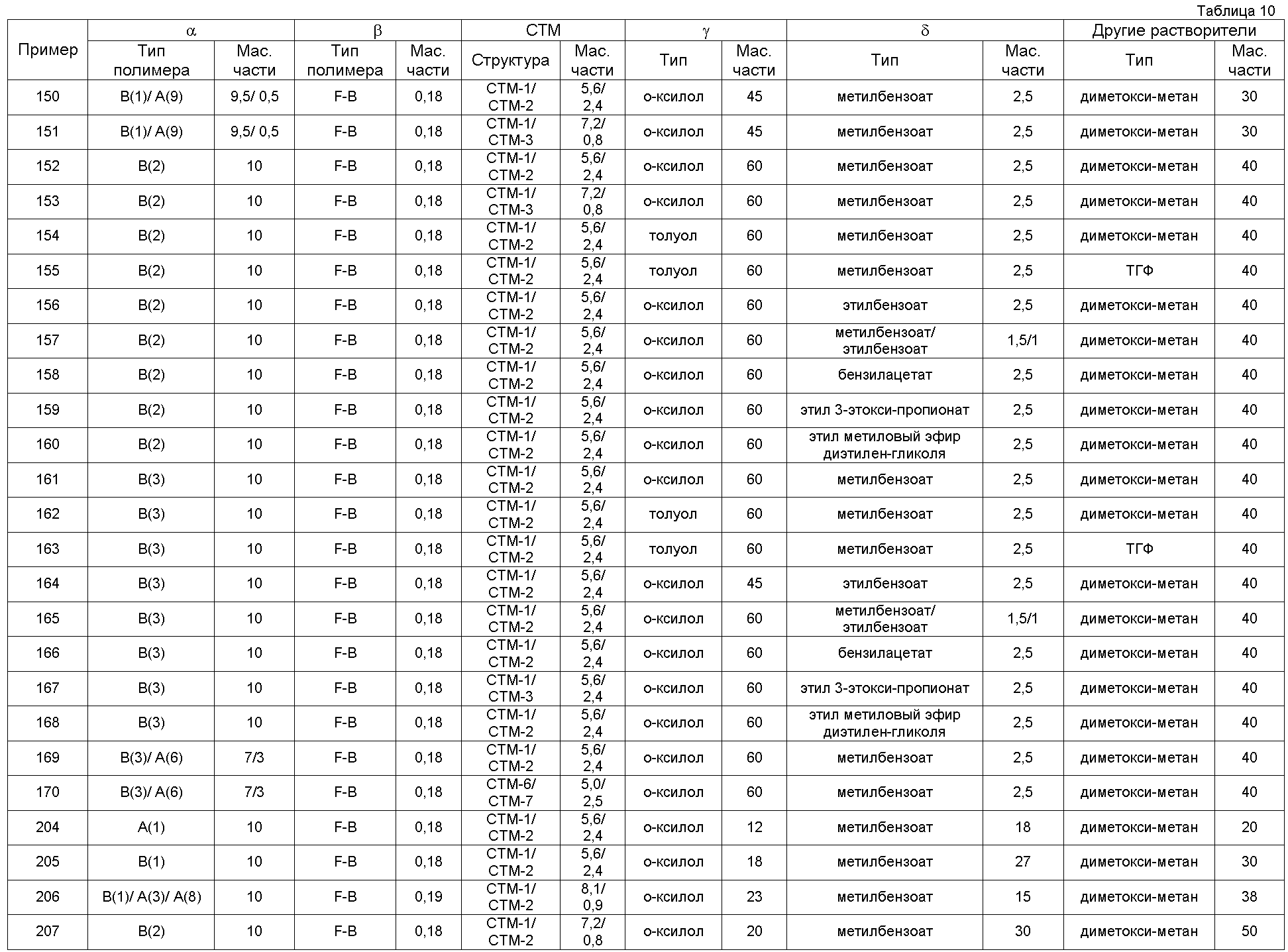

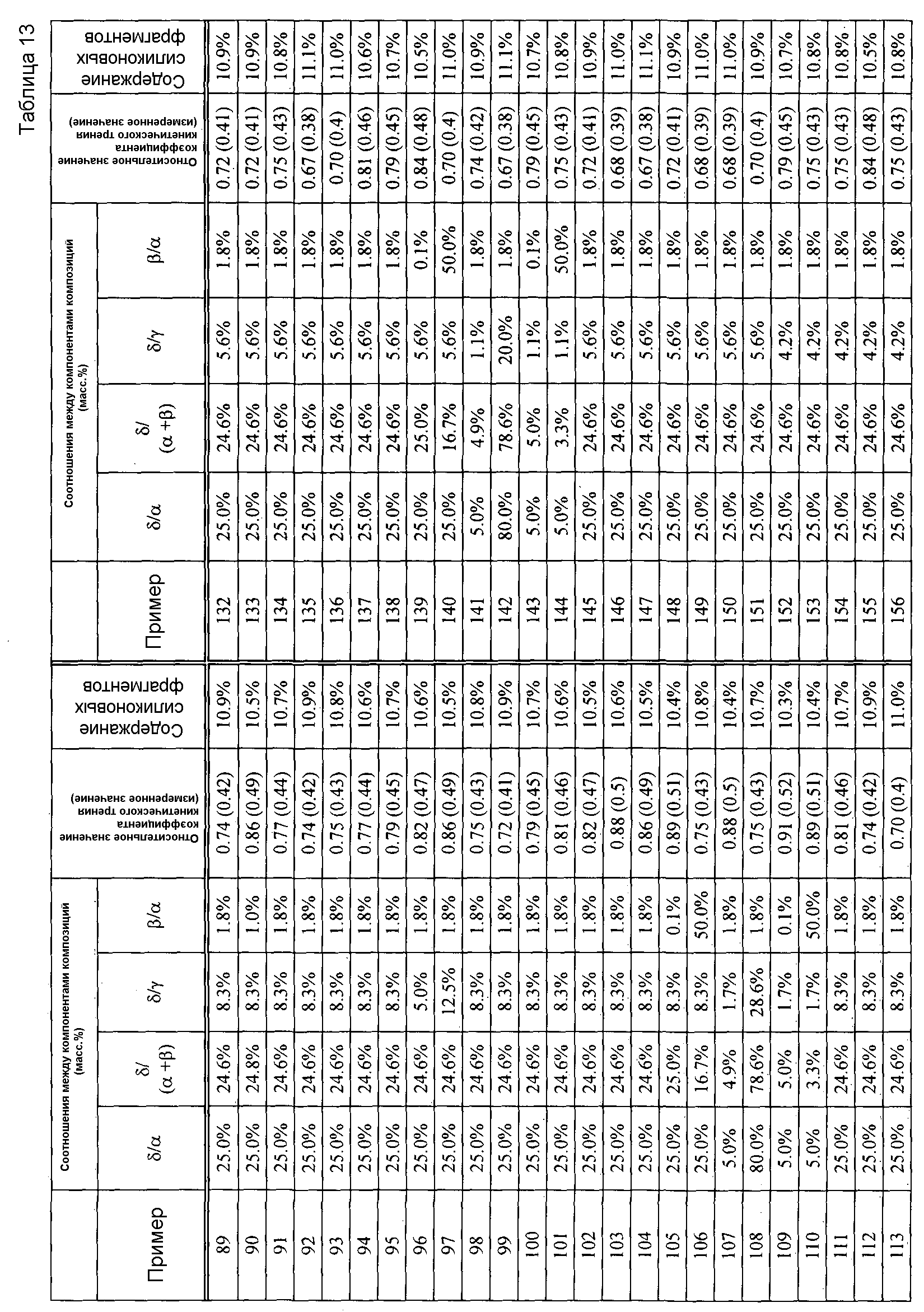

Примеры 89-168

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным способу примера 1, за исключением того, что типы и содержание полимера α, полимера β, растворителя γ, соединения δ, вещества, обеспечивающего перенос заряда, и других растворителей, использованных в примере 1, меняли, как показано в таблицах 8-10, соответственно.

Примеры 169-170

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным способу примера 88, за исключением того, что типы и содержание полимера β и вещества, обеспечивающего перенос заряда, использованных в примере 88, меняли, как показано в таблице 10, соответственно.

Примеры 204-207

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным способу примера 1, за исключением того, что типы и содержание полимера α, полимера β, растворителя γ, соединения δ, вещества, обеспечивающего перенос заряда, и других растворителей, использованных в примере 1, меняли, как показано в таблице 10, соответственно.

Сравнительные примеры 32-35

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным способу примера 89, за исключением того, что, в отличие от примера 89, состав не содержал соединения δ или это соединение заменяли на моноглим, диизобутилкетон или н-пентилацетат, как показано в таблице 11, соответственно. В данных примерах, моноглим, диизобутилкетон и н-пентилацетат служили соединениями сравнения для соединений δ.

Сравнительные примеры 36-55

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным способу примера 1, за исключением того, что типы и содержание полимера α, полимера β, растворителя γ, соединения δ и вещества, обеспечивающего перенос заряда, использованных в примере 1, меняли, как показано в таблице 11, соответственно.

Сравнительный пример 56

Электрофотографический светочувствительный элемент изготавливали способом, аналогичным способу примера 169, за исключением того, что, в отличие от примера 169, состав не содержал соединения δ, как показано в таблице 11.

Сравнительные примеры 57-62

В каждом из этих примеров, электрофотографический светочувствительный элемент изготавливали способом, аналогичным способу примера 1, за исключением того, что, в отличие от примера 1, состав не содержал соединения δ, и типы и содержание полимера α и полимера β меняли, как показано в таблице 11, соответственно.

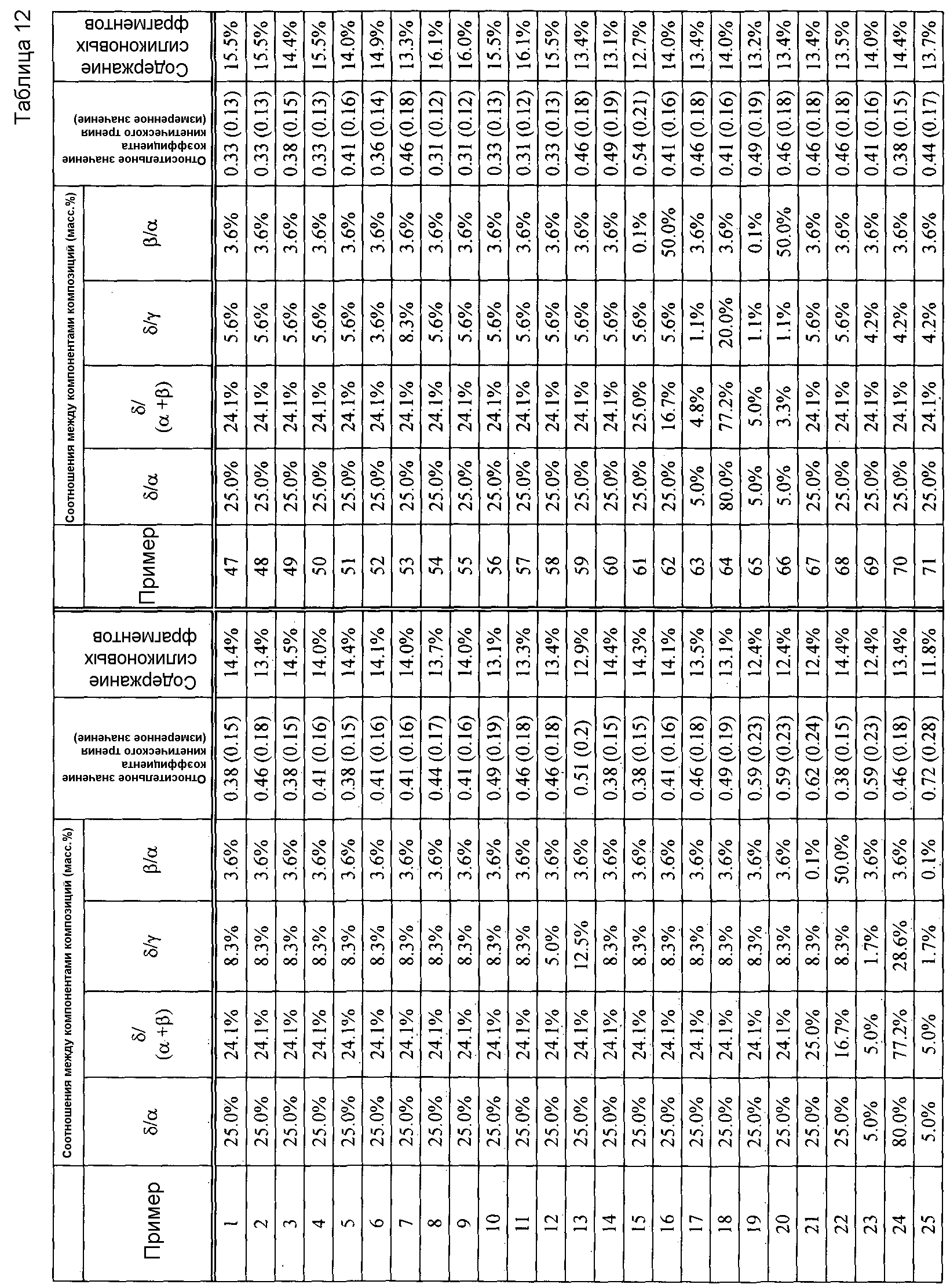

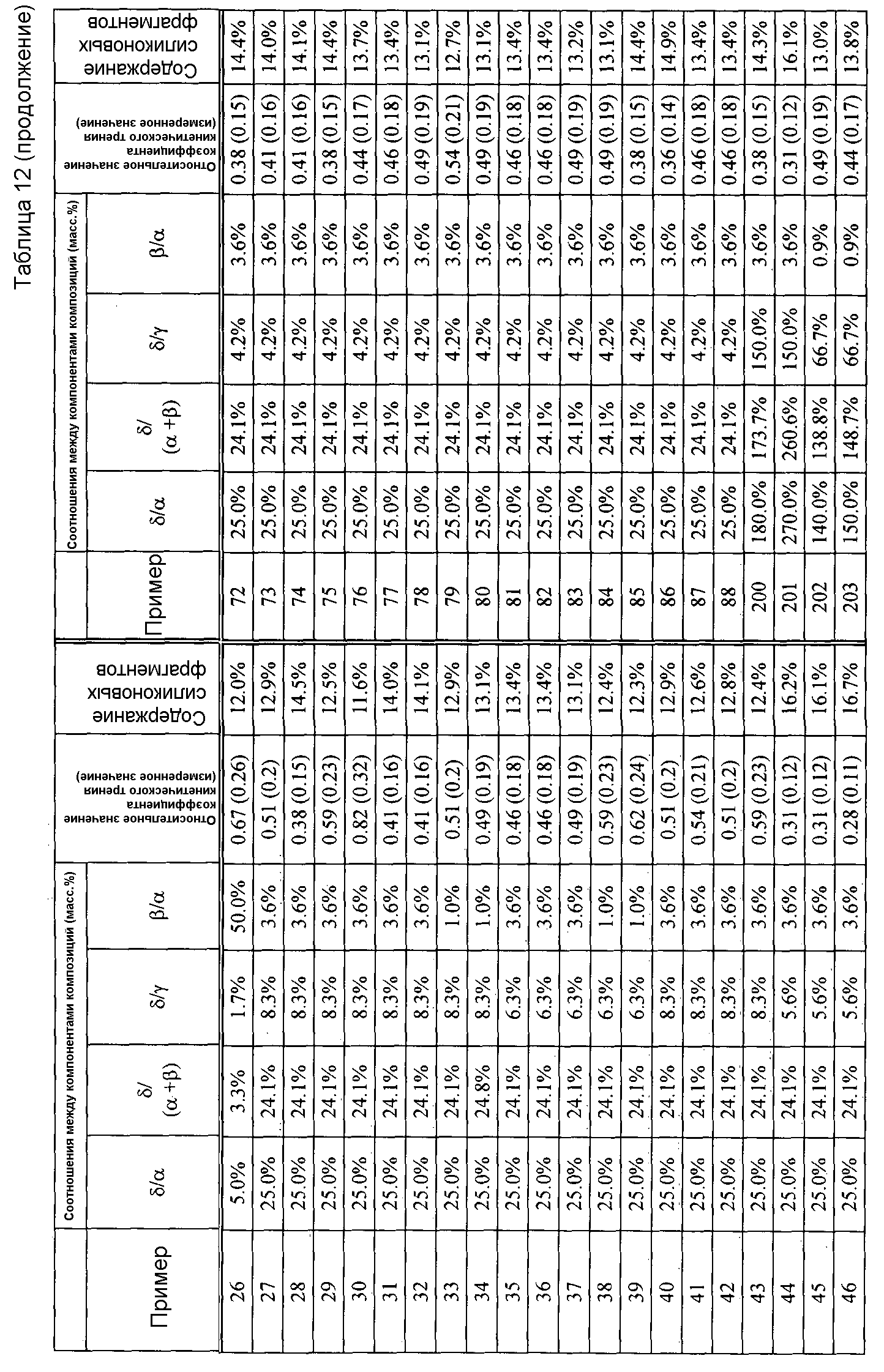

Далее по тексту будут описаны результаты измерений. Коэффициенты кинетического трения электрофотографических светочувствительных элементов, изготовленных в каждом из примеров и сравнительных примеров, измеряли описанным ниже способом.

Измерение коэффициента кинетического трения осуществляли на приборе HEIDON-14 производства SHINTO Scientific Co., Ltd. при нормальной температуре и нормальной влажности окружающей среды (23°C/50% отн. влажн.). Ракельный нож (ракельный нож из уретанового каучука), к которому прилагали постоянную нагрузку (50 г/см2) приводили в контакт с электрофотографическим светочувствительным элементом. Измеряли силу трения, возникающую между электрофотографическим светочувствительным элементом и уретановым ракельным ножом при параллельном перемещении электрофотографического светочувствительного элемента со скоростью 50 мм/мин. Силу трения измеряли, как величину усилия на тензометре, прикрепленном к боковой поверхности ракельного ножа из уретанового каучука и преобразовывали в тянущее усилие (усилие, которое необходимо приложить к светочувствительному элементу). Коэффициент кинетического трения вычисляли из уравнения [усилие, которое необходимо приложить к светочувствительному элементу (сила трения) (gf)]/[нагрузка на ракельный нож (gf)] при использовании ракельного ножа из уретанового каучука. Ракельный нож из уретанового каучука представлял собой уретановый нож (твердость каучука: 67°) производства Hokushin Industry Inc., который нарезали на куски размером 5 мм × 30 мм × 2 мм, и измеряли коэффициент трения при нагрузке 50 г/см2 под углом 27° к оси электрофотографического светочувствительного элемента.

Количество силиконовых фрагментов на поверхности электрофотографического светочувствительного элемента измеряли с помощью рентгеновской фотоэлектронной спектроскопии (ESCA). При помощи рентгеновской фотоэлектронной спектроскопии определяли распределение элементов на самой внешней поверхности объекта. Для данных измерений применяли сканирующий ESCA микроскоп Quantum 2000 производства PHI.

Полученные коэффициенты кинетического трения и содержание силиконовых фрагментов показано в таблицах 12, 13. Коэффициент кинетического трения в каждом из примеров 1-88, в которых в качестве полимера β применялся поликарбонатный полимер или полиэфирный полимер, определяли в виде относительной величины, где коэффициент кинетического трения в сравнительном примере 7, в котором полимер β представлял собой поликарбонатный полимер или полиэфирный полимер, принимали равным 1. Аналогично, коэффициент кинетического трения в каждом из сравнительных примеров 1-31 также определяли в виде относительной величины. Коэффициент кинетического трения в каждом из примеров 89-170, в которых в качестве полимера β применяли акриловый полимер, определяли в виде относительной величины, где коэффициент кинетического трения в сравнительном примере 54, в котором полимер β представлял собой акриловый полимер, принимали равным 1. Аналогично, коэффициент кинетического трения в каждом из сравнительных примеров 32-62 также определяли в виде относительной величины.

В таблице 12 показаны «коэффициенты кинетического трения» для каждого из примеров и сравнительных примеров в виде относительных величин, где за 1 принят коэффициент кинетического трения в сравнительном примере 7 (0,39). В указанной таблице, численные значения в скобках представляют собой величины, полученные при измерении коэффициента кинетического трения. В таблице 13 показаны «коэффициенты кинетического трения» для каждого из примеров и сравнительных примеров в виде относительных величин, где за 1 принят коэффициент кинетического трения в сравнительном примере 54 (0,57). В указанной таблице, численные значения в скобках представляют собой величины, полученные при измерении коэффициента кинетического трения.

Сравнение результатов примеров с результатами сравнительных примеров 1-3 показывает, что отсутствие соединения δ приводит к более низкому содержанию силиконовых фрагментов в поверхностном слое и более высокому коэффициенту кинетического трения по сравнению с результатами примеров. Этот эффект проявляется даже если менять типы полимера α, полимера β, растворителя γ и т.п.

Кроме того, сравнение результатов примеров с результатами сравнительных примеров 4-6 показывает, что нельзя увеличить содержание силиконовых фрагментов в поверхностном слое и понизить коэффициент кинетического трения, даже в том случае, если отсутствует соединение формулы (1), но присутствует растворитель с температурой кипения, превышающей температуру кипения ксилола или толуола (диизобутилкетон, н-пентилацетат). Это сравнение также показывает, что нельзя увеличить содержание силиконовых фрагментов в поверхностном слое и понизить коэффициент кинетического трения, даже в случае присутствия в растворителе соединения формулы (1), которое имеет температуру кипения ниже, чем у ксилола или толуола (моноглима). Этот эффект проявляется даже если менять типы полимера α, полимера β, растворителя γ и т.п.

Сравнительные примеры 56-61 показывают, что в случае отсутствия полимера β, коэффициент кинетического трения является очень высоким, и не наблюдается снижение коэффициента трения в результате добавления соединения δ, независимо от содержания силоксановых фрагментов в полимере α.

Сравнительные примеры 29-31 показывают, что в случае применения диметилсиликонового масла вместо полимера β, эффект от присутствия соединения δ не проявляется, и коэффициент кинетического трения не понижается. Кроме того, эти результаты показывают отсутствие различий между применением монохлорбензола и ксилола, с точки зрения коэффициента кинетического трения, и демонстрируют небольшое изменение в коэффициенте начального трения при применении ксилола в случае использования диметилсиликонового масла.

Хотя настоящее изобретение было описано на примере типовых вариантов осуществления, следует понимать, что изобретение не ограничивается раскрытыми типовыми вариантами осуществления. Объем приложенной формулы изобретения должен соответствовать наиболее широкому толкованию, чтобы охватывать все изменения, а также эквивалентные структуры и функции.

Настоящая заявка претендует на приоритет заявок на патент Японии № 2011-166765, поданной 29 июля 2001, и № 2012-123498, поданной 30 мая 2012, которые включены в настоящую заявку посредством ссылки в полном объеме.

Реферат

Изобретение относится к способу изготовления электрофотографического светочувствительного элемента. Способ включает стадии формирования пленки для получения поверхностного слоя на проводящей подложке и формирования поверхностного слоя высушиванием этой пленки. Формирования пленки осуществляют нанесением на подложкураствора, включающего полимер α, полимер β, растворитель γ и соединение δ, указанные в описании, с получением слоя поверхностного покрытия. Предложенный способ обеспечивает улучшение экологии окружающей среды и упрощение производства вследствие исключения из процесса галогенсодержащих растворителей при снижении коэффициента трения между электрофотографическим светочувствительным элементом и ракельным ножом. 12 з.п. ф-лы, 1 ил., 13 табл., 131 пр.

Формула

светочувствительного элемента, включающего подложку и поверхностный слой на подложке, отличающийся тем, что указанный способ включает стадии:

формирования пленки поверхностного слоя с применением раствора для получения слоя поверхностного покрытия и

формирования поверхностного слоя путем высушивания указанной пленки, где раствор для получения слоя поверхностного покрытия включает:

(α) по меньшей мере один полимер, выбранный из группы, состоящей из поликарбонатного полимера, не включающего концевого силоксанового фрагмента, и полиэфирного полимера, не включающего концевого силоксанового фрагмента;

(β) по меньшей мере один полимер, выбранный из группы, состоящей из поликарбонатного полимера, включающего концевой силоксановый фрагмент, полиэфирного полимера, включающего концевой силоксановый фрагмент, и акрилатного полимера, включающего концевой силоксановый фрагмент;

(γ) по меньшей мере один растворитель, выбранный из группы, состоящей из толуола и ксилола; и

(δ) соединение, имеющее температуру кипения при давлении одна атмосфера выше температуры кипения растворителя (γ) и представленное приведенной ниже формулой (1)

где в формуле (1) R10 означает метильную группу, этильную группу, пропильную группу, циклогексильную группу, фенильную группу или бензильную группу;

R11 означает метиленовую группу, этиленовую группу или пропиленовую группу;

R12 означает метильную группу, этильную группу, ацетильную группу, пропионильную группу или бензоильную группу;

Е означает простую связь или карбонильную группу;

q представляет собой целое число, выбранное из чисел от 0 до 2.

упомянутое соединение (δ) представляет собой, как минимум, одно соединение, выбранное из группы, состоящей из метилбензоата, этилбензоата, бензилацетата, этил 3- этоксипропионата и этил метилового эфира диэтиленгликоля.

содержание упомянутого соединения (δ) в растворе для получения слоя поверхностного покрытия составляет не менее 3 масс. % и не более 300 масс. % от суммарной массы упомянутого полимера (α) и упомянутого полимера (β), и

содержание упомянутого соединения (δ) составляет не менее 0,5 масс. % и не более 150 масс. % от общей массы упомянутого растворителя (γ).

содержание упомянутого соединения (δ) в растворе для получения слоя поверхностного покрытия составляет не менее 5 масс. % и не более 80 масс. % от суммарной массы упомянутого полимера (α) и упомянутого полимера (β), и

содержание упомянутого соединения (δ) составляет не менее 0,5 масс. % и не более 40 масс. % от общей массы упомянутого растворителя (γ).

содержание упомянутого полимера (β) в растворе для получения слоя поверхностного покрытия составляет не менее 0,1 масс. % и не более 50 масс. % от массы упомянутого полимера (α).

раствор для получения слоя поверхностного покрытия дополнительно включает как минимум один дополнительный растворитель (ε) из числа диметоксиэтана и тетрагидрофурана.

содержание упомянутого растворителя (γ) составляет не менее 15 масс. % и не более 99 масс. % от суммарной массы упомянутого растворителя (γ), упомянутого соединения (δ) и упомянутого дополнительного растворителя (ε),

содержание упомянутого соединения (δ) составляет не менее 0,5 масс. % и не более 35 масс. % от суммарной массы упомянутого растворителя (γ), упомянутого соединения (δ) и упомянутого дополнительного растворителя (ε), и

содержание упомянутого дополнительного растворителя (ε) составляет не менее 0,1 масс. % и не более 65 масс. % от суммарной массы упомянутого растворителя (γ), упомянутого соединения (δ) и упомянутого дополнительного растворителя (ε).

поликарбонатный полимер, не включающий концевых силоксановых фрагментов, представляет собой поликарбонатный полимер А, содержащий повторяющиеся структурные звенья приведенной ниже формулы (А),

где в формуле (А) каждый из фрагментов R21-R24 независимо представляет собой атом водорода или метильную группу,

X1 представляет собой простую связь, циклогексилиденовую группу или двухвалентную группу приведенной ниже формулы (С), и

где в формуле (С) каждый из фрагментов R41 и R42 независимо представляет собой атом водорода, метильную группу или фенильную группу.

полиэфирный полимер, не включающий концевых силоксановых фрагментов, представляет собой полиэфирный полимер В, содержащий повторяющиеся структурные звенья приведенной ниже формулы (В),

где в формуле (В) каждый из фрагментов R31-R34 независимо представляет собой атом водорода или метильную группу,

X2 представляет собой простую связь, циклогексилиденовую группу или двухвалентную группу приведенной ниже формулы (С),

Y1 означает мета-фениленовую группу, пара-фениленовую группу или двухвалентную группу, включающую две п-фениленовые группы, связанные атомом кислорода, и

где в формуле (С) каждый из фрагментов R41 и R42 независимо представляет собой атом водорода, метильную группу или фенильную группу.

поликарбонатный полимер, содержащий силоксановый фрагмент на конце цепи поликарбонатного полимера D, включает повторяющееся структурное звено приведенной ниже формулы (А′) и концевой фрагмент приведенной ниже формулы (D),

где в формуле (А′) каждый из фрагментов R25-R28 независимо представляет собой атом водорода или метильную группу,

X3 означает простую связь, циклогексилиденовую группу или двухвалентную группу приведенной ниже формулы (С′), и

где в формуле (С′) каждый из фрагментов R43 и R44 независимо представляет собой атом водорода, метильную группу или фенильную группу, и

где в формуле (D) каждый из коэффициентов а и b независимо означают число повторений структурных фрагментов, заключенных в скобки,

среднее значение коэффициента а в поликарбонатном полимере D находится в диапазоне от 20 до 100,

среднее значение коэффициента b в поликарбонатном полимере D находится в диапазоне от 1 до 10.