Упорный подшипник скольжения и комбинированное устройство из упорного подшипника скольжения и поршневого штока с цилиндрической пружиной - RU2428595C2

Код документа: RU2428595C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к подшипнику скольжения, более точно, к подшипнику скольжения, применимому в качестве упорного подшипника скольжения в подвеске стоечного типа (подвески Макферсона) четырехколесного транспортного средства, а также к комбинированному устройству из упорного подшипника скольжения и поршневого штока с цилиндрической пружиной амортизатора подвески стоечного типа.

Уровень техники

Патентный документ 1: JP-A-8-326758

Патентный документ 2: JP-A-2004-263773

Патентный документ 3: JP-A-2004-225754

Подвеска стоечного типа, используемая для передних колес четырехколесного транспортного средства, обычно имеет конструкцию, в которой стойка в сборе с гидравлическим амортизатором на наружном цилиндре в комплексе с главным валом объединена с цилиндрической пружиной. Среди подвесок такого типа существует подвеска, у которой, когда в процессе работы рулевого управления стойка в сборе вращается вместе с цилиндрической пружиной, также вращается поршневой шток стойки в сборе, и подвеска, у которой поршневой шток не вращается. В любом из двух случаев иногда вместо подшипника качения между устройством для установки стойки в сборе на корпусе транспортного средства и верхним гнездом цилиндрической пружины используют упорный подшипник скольжения из синтетической смолы, который вмещает один конец цилиндрической пружины, чтобы обеспечить плавное вращение стойки в сборе.

Раскрытие изобретения

Задачи, которые призвано решить изобретение

Известно, что стойка в сборе имеет изготовленную из листового металла верхнюю тарелку пружины, которая вмещает один конец цилиндрической пружины, как это описано выше, и, поскольку во время движения изготовленная из листового металла верхняя тарелка пружины, вероятно, будет забрызгиваться или заливаться дождевой водой и грязью, для защиты верхней тарелки пружины необходимо предусмотреть средство предотвращения коррозии, такое как покрытие. Кроме того, когда стойку в сборе вместе с упорным подшипником скольжения из синтетической смолы устанавливают на корпусе транспортного средства, необходимы две стадии или два вида операций, включающие установку упорного подшипника скольжения из синтетической смолы и установку верхней тарелки пружины. Таким образом, эффективность сборки, безусловно, нельзя назвать идеальной, при этом увеличиваются расходы. Помимо этого, поскольку цилиндрическая пружина изготовлена из металла, когда используют изготовленную из листового металла верхнюю тарелку пружины, контакт между одним концом цилиндрической пружины и верхней тарелкой пружины представляет собой контакт металлических поверхностей, в результате чего между ними может возникнуть жесткая интерференция.

Настоящее изобретение разработано с учетом описанных выше особенностей, а в его основу положена задача создания упорного подшипника скольжения, который без использования изготовленной из листового металла верхней тарелки пружины способен вмещать один конец цилиндрической пружины, за счет чего отпадает необходимость в средстве предотвращения коррозии, таком как покрытие, которое требуется при использовании изготовленной из листового металла верхней тарелки пружины, и который позволяет упростить операцию сборки стойки в сборе, снизить расходы и исключить жесткую интерференцию вследствие контакта металлических поверхностей, а также задача создания комбинированного устройства из упорного подшипника скольжения и поршневого штока с цилиндрической пружиной для стойки в сборе.

Средства решения задач

Предложенный в настоящем изобретении упорный подшипник скольжения имеет изготовленный из синтетической смолы первый кольцевой корпус подшипника, имеющий верхнюю кольцевую поверхность и нижнюю кольцевую поверхность; изготовленный из синтетической смолы второй кольцевой корпус подшипника, наложенный на первый корпус подшипника с возможностью вращения вокруг оси первого корпуса подшипника и имеющий нижнюю кольцевую поверхность, противолежащую верхней кольцевой поверхности первого корпуса подшипника; изготовленный из листового металла упрочняющий элемент, имеющий нижнюю кольцевую поверхность, соприкасающуюся с верхней кольцевой поверхностью первого корпуса подшипника, и верхнюю кольцевую поверхность, противолежащую нижней кольцевой поверхности второго корпуса подшипника, и узел упорного подшипника скольжения, который расположен между верхней кольцевой поверхностью упрочняющего элемента и нижней кольцевой поверхностью второго корпуса подшипника и по меньшей мере нижняя поверхность или верхняя поверхность которого находится в скользящем контакте соответственно с верхней кольцевой поверхностью упрочняющего элемента или нижней кольцевой поверхностью второго корпуса подшипника; при этом нижняя кольцевая поверхность первого корпуса подшипника вмещает один конец цилиндрической пружины.

Предложенный в настоящем изобретении упорный подшипник скольжения имеет изготовленный из листового металла упрочняющий элемент, который имеет нижнюю кольцевую поверхность, соприкасающуюся с верхней кольцевой поверхностью первого корпуса подшипника, и верхнюю кольцевую поверхность, противолежащую нижней кольцевой поверхности второго корпуса подшипника, при этом нижняя кольцевая поверхность первого корпуса подшипника вмещает один конец цилиндрической пружины. Таким образом, можно отказаться от использования изготовленной из листового металла верхней тарелки пружины. Следовательно, можно сделать ненужным средство предотвращения коррозии, такое как покрытие, которое требуется при использовании изготовленной из листового металла верхней тарелки пружины. Кроме того, может быть упрощена операция сборки стойки в сборе на корпусе транспортного средства, что позволяет добиться снижения расходов. К тому же можно исключить жесткую интерференцию вследствие контакта металлических поверхностей.

В одном из предпочтительных примеров осуществления первый корпус подшипника имеет внутреннюю кольцевую периферийную поверхность, продолжающуюся до внутренней периферийной поверхности его верхней кольцевой поверхности; упрочняющий элемент имеет участок в виде кольцевой пластины, имеющей нижнюю кольцевую поверхность и верхнюю кольцевую поверхность, и выполненный за одно целое полый цилиндрический участок, отходящий от внутренней периферийной поверхности участка в виде кольцевой пластины в осевом направлении и имеющий внутреннюю кольцевую периферийную поверхность, соприкасающуюся с внутренней кольцевой периферийной поверхностью первого корпуса подшипника; второй корпус подшипника имеет верхний основной корпус, имеющий нижнюю кольцевую поверхность и выполненный за одно целое полый цилиндрический участок, отходящий от внутренней периферийной поверхности верхнего основного корпуса в осевом направлении и имеющий внутреннюю кольцевую периферийную поверхность, противолежащую внутренней кольцевой периферийной поверхности полого цилиндрического участка упрочняющего элемента; а между внутренней кольцевой периферийной поверхностью полого цилиндрического участка упрочняющего элемента и внутренней кольцевой периферийной поверхностью полого цилиндрического участка второго корпуса подшипника расположен узел радиально-упорного подшипника скольжения.

Согласно изобретению узел упорного подшипника скольжения может иметь изготовленную из синтетической смолы упорную поверхность скольжения, выполненную раздельно со вторым корпусом подшипника, или вместо этого может иметь изготовленную из синтетической смолы упорную поверхность скольжения, выполненную за одно целое со вторым корпусом подшипника.

Первый корпус подшипника может быть изготовлен из синтетической смолы, и в качестве синтетической смолы можно, в частности, назвать термопластическую смолу, такую как полиацетальная смола, полиамидная смола и т.п., или упрочненную синтетическую смолу, содержащую упрочняющий наполнитель, такой как стекловолокно, углеволокно и т.п.

Второй корпус подшипника может быть изготовлен из синтетической смолы, в том числе по меньшей мере из одной из смол, включающих полиацетальную смолу, полиамидную смолу, термопластическую полиэфирную смолу, полиолефиновую смолу, поликарбонатную смолу и фторполимер. В случае когда узел упорного подшипника скольжения реализован в виде упорного подшипника скольжения, он может быть изготовлен из синтетической смолы, в том числе по меньшей мере из одной из смол, включающих полиацетальную смолу, полиамидную смолу, термопластическую полиэфирную смолу, полиолефиновую смолу и фторполимер. Для изготовления второго корпусов подшипника может использоваться синтетическая смола, сходная с синтетической смолой, из которой изготовлен упорный подшипник скольжения, но, в частности, синтетическая смола, обладающая удовлетворительными фрикционными характеристиками при сочетании с синтетической смолой, используемой для упорного подшипника скольжения. В качестве примеров желаемых сочетаний можно привести следующие сочетания смол для изготовления упорного подшипника скольжения и второго корпуса подшипника: сочетание полиацетальной смолы и полиамидной смолы, сочетание полиолефиновой смолы, в частности полиэтиленовой смолы и полиацетальной смолы, сочетание полиацетальной смолы и термопластической полиэфирной смолы, в особенности полибутилентерефталата и сочетание полиацетальной смолы и полиацетальной смолы. Радиально-упорный подшипник скольжения может быть изготовлен из синтетической смолы, сходной с синтетической смолой, из которой изготовлен упорный подшипник скольжения.

В одном из предпочтительных вариантов осуществления изготовленный из листового металла упрочняющий элемент изготовлен из стального листа, как, например, из стали, нержавеющей стали и т.п., но в качестве альтернативы может быть изготовлен из листа из сплава цветных металлов, как, например, медного сплава, титанового сплава и т.п.

Комбинированное устройство из упорного подшипника скольжения и поршневого штока цилиндрической пружиной согласно настоящему изобретению или комбинированное устройство для использования в подвеске стоечного типа четырехколесного транспортного средства в одном из предпочтительных вариантов осуществления содержит: упорный подшипник скольжения согласно любой из описанных выше особенностей и поршневой шток и цилиндрическую пружину амортизатора для подвески стоечного типа, при этом верхний конец поршневого штока прикреплен к установочной плите установочного механизма для установки на корпусе транспортного средства, один конец цилиндрической пружины соприкасается с нижней кольцевой поверхностью первого корпуса подшипника, а верхняя кольцевая поверхность второго корпуса подшипника соприкасается с нижней поверхностью установочной плиты.

Преимущества изобретения

В изобретении предложен упорный подшипник скольжения, который без использования изготовленной из листового металла верхней тарелки пружины способен вмещать один конец цилиндрической пружины, что делает ненужным средство предотвращения коррозии, такое как покрытие, которое требуется при использовании изготовленной из листового металла верхней тарелки пружины, и который позволяет упростить операцию сборки стойки в сборе, снизить расходы и исключить жесткую интерференцию вследствие контакта металлических поверхностей, а также комбинированное устройство из этого упорного подшипника скольжения и поршневого штока с цилиндрической пружиной для стойки в сборе.

Далее более подробно описаны варианты осуществления изобретения со ссылкой на варианты осуществления, проиллюстрированные на чертежах. Следует отметить, что настоящее изобретение не ограничено этими вариантами осуществления.

Краткое описание чертежей

На фиг.1 показан вид в поперечном сечении одного из вариантов осуществления изобретения,

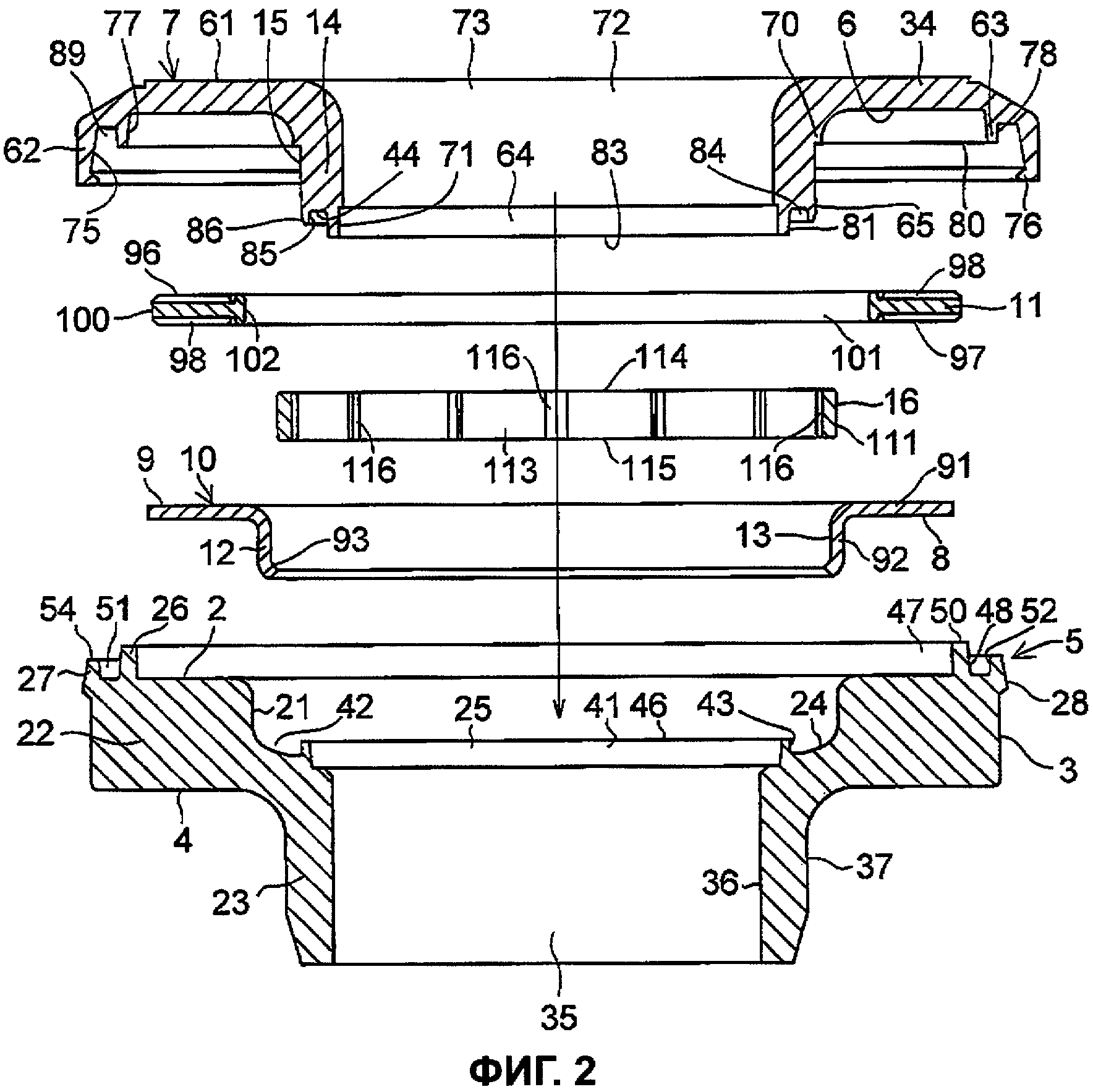

на фиг.2 показан вид в поперечном разрезе с пространственным разделением деталей варианта осуществления, проиллюстрированного на фиг.1,

на фиг.3 показан вид сверху упорного подшипника скольжения в варианте осуществления, проиллюстрированном на фиг.1,

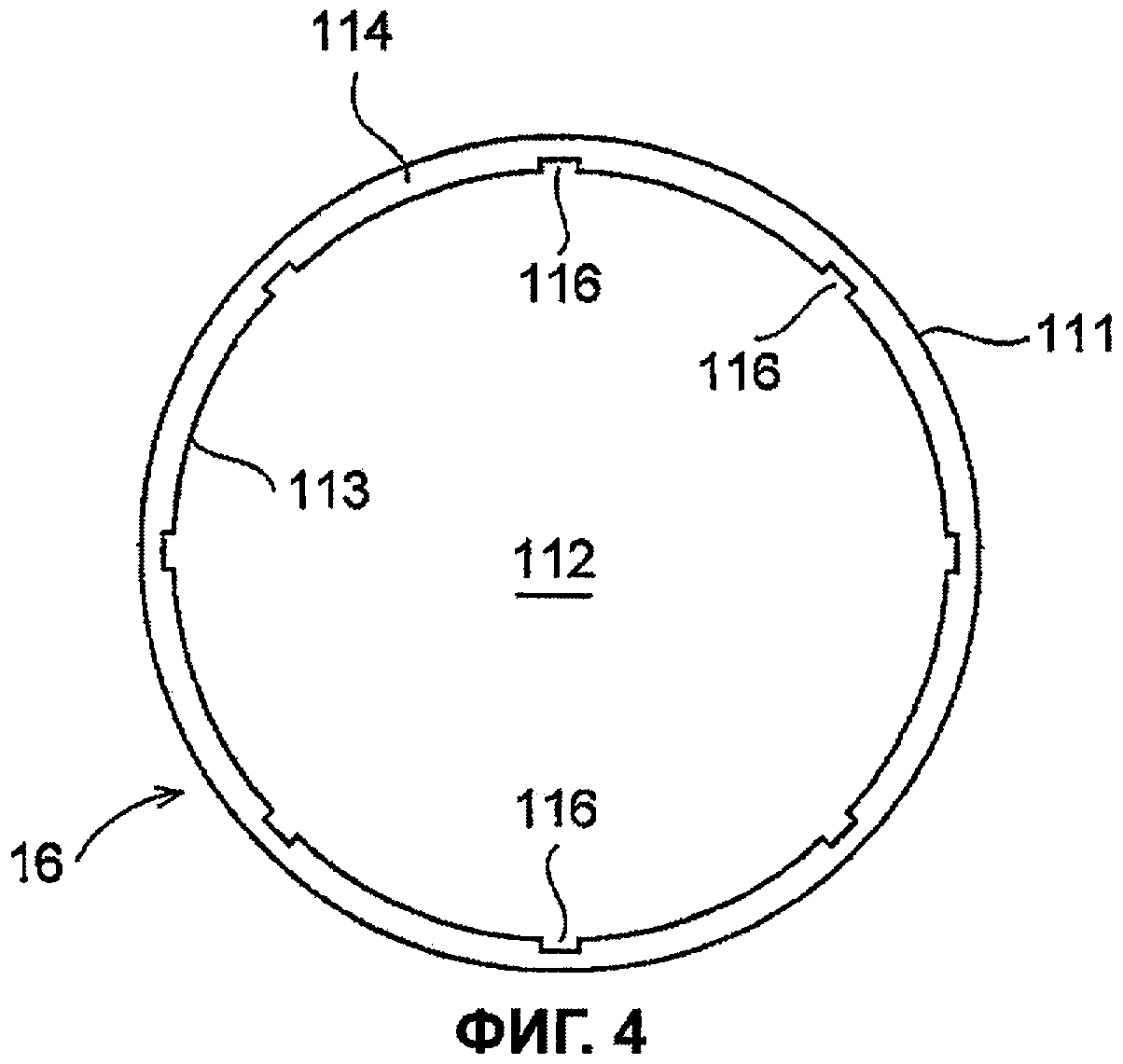

на фиг.4 показан вид сверху радиально-упорного подшипника скольжения в варианте осуществления, проиллюстрированном на фиг.1,

на фиг.5 показан частично увеличенный вид в поперечном сечении варианта осуществления, проиллюстрированного на фиг.1, и

на фиг.6 показан вид в поперечном сечении варианта осуществления, в котором проиллюстрированный на фиг.1 вариант осуществления используется в подвеске стоечного типа.

Предпочтительные варианты осуществления изобретения

Показанный на фиг.1-5 упорный подшипник 1 скольжения согласно рассматриваемому варианту осуществления имеет изготовленный из синтетической смолы кольцевой корпус 5 подшипника, имеющий верхнюю кольцевую поверхность 2, проходящую перпендикулярно оси A, т.е. в радиальном направлении, наружную кольцевую периферийную поверхность 3, продолжающуюся в осевом направлении A до периферийной поверхности верхней кольцевой поверхности 2, и нижнюю кольцевую поверхность 4, проходящую перпендикулярно оси A и противолежащую верхней кольцевой поверхности 2; изготовленный из синтетической смолы кольцевой корпус 7 подшипника наложен на корпус 5 подшипника с возможностью вращения вокруг оси O корпуса 5 подшипника в направлении R и имеет нижнюю кольцевую поверхность 6, противолежащую верхней кольцевой поверхности 2 корпуса 5 подшипника и проходящую перпендикулярно оси A; изготовленный из листового металла упрочняющий элемент 10, имеющий нижнюю кольцевую поверхность 8 проходящую перпендикулярно оси A и соприкасающуюся с верхней кольцевой поверхностью 2 корпуса 5 подшипника, и верхнюю кольцевую поверхность 9, противолежащую нижней кольцевой поверхности 6 корпуса 7 подшипника и проходящую перпендикулярно оси A; изготовленную из синтетической смолы кольцевую упорную поверхность 11 скольжения, служащую узлом упорного подшипника скольжения, который расположен между верхней кольцевой поверхностью 9 упрочняющего элемента 10 и нижней кольцевой поверхностью 6 корпуса 7 подшипника, и выполненную раздельно с упрочняющим элементом 10 и корпусом 7 подшипника; и изготовленную из синтетической смолы кольцевую радиальную упорную поверхность 16 скольжения, служащую узлом радиального подшипника скольжения, который расположен между внутренней кольцевой периферийной поверхностью 13 полого цилиндрического участка 12 упрочняющего элемента 10 и внутренней кольцевой периферийной поверхностью 15 полого цилиндрического участка 14 корпуса 7 подшипника.

За одно целое с корпусом 5 подшипника выполнен нижний кольцевой основной корпус 22 подшипника, имеющий верхнюю кольцевую поверхность 2, наружную кольцевую периферийную поверхность 3, внутреннюю кольцевую периферийную поверхность 21, продолжающуюся до внутренней периферийной поверхности верхней кольцевой поверхности 2 и проходящую в осевом направлении A, и нижнюю кольцевую поверхность 4, продолжающуюся до наружной кольцевой периферийной поверхности 3; полый цилиндрический участок 23, проходящий по диагонали в радиальном направлении внутрь от внутренней кольцевой периферийной поверхности 21 нижнего основного корпуса 22 подшипника и затем свисающий в осевом направлении A; внутренний кольцевой выступающий участок 25, выполненный за одно целое с углубленной изогнутой торцевой поверхностью 24 полого цилиндрического участка 23, продолжающегося до внутренней кольцевой периферийной поверхности 21 и вертикально проходящего от углубленной изогнутой торцевой поверхности 24 в направлении нижней кольцевой поверхности 6; наружный кольцевой выступающий участок 26, выполненный за одно целое с верхней кольцевой поверхностью 2 нижнего основного корпуса 22 подшипника, вертикально проходящего в направлении нижней кольцевой поверхности 6 и в радиальном направлении наружу от внутреннего выступающего участка 25; боковой кольцевой выступающий участок 27 наиболее удаленной от центра кромки, выполненный за одно целое с наиболее удаленной от центра кромкой верхней кольцевой поверхности 2 нижнего основного корпуса 22 подшипника, вертикально проходящего в направлении нижней кольцевой поверхности 6 и в радиальном направлении наружу от наружного выступающего участка 26, и кольцевой захватывающий выступ 28, выполненный за одно целое с нижним основным корпусом 22 подшипника и боковым выступающим участком 27 наиболее удаленной от центра кромки и выступающий в радиальном направлении наружу от участка наружной кольцевой периферийной поверхности 3 нижнего основного корпуса 22 подшипника и наружной кольцевой периферийной поверхности бокового выступающего участка 27 наиболее удаленной от центра кромки.

Нижний основной корпус 22 подшипника имеет значительно бóльшую толщину в осевом направлении A, чем толщина в осевом направлении A верхнего основного корпуса 34 корпуса 7 подшипника. Следует отметить, что толщина нижнего основного корпуса 22 подшипника может быть равна толщине в осевом направлении A верхнего основного корпуса 34 корпуса 7 подшипника в зависимости от синтетической смолы, из которой изготовлен нижний основной корпус 22 подшипника.

Помимо углубленной изогнутой торцевой поверхности 24 полый цилиндрический участок 23 имеет внутреннюю кольцевую периферийную поверхность 36, которая продолжается до углубленной изогнутой торцевой поверхности 24 и образует центральное отверстие 35 и проходит в осевом направлении A, а также наружную кольцевую периферийную поверхность 37, продолжающуюся до нижней кольцевой поверхности 4 и проходящую в осевом направлении A.

Внутренний выступающий участок 25 имеет внутреннюю кольцевую периферийную поверхность 41, диаметр которой превышает диаметр внутренней кольцевой периферийной поверхности 36; внутреннюю кольцевую периферийную поверхность 43, образующую кольцевую канавку 42, сообщающуюся с углубленной изогнутой торцевой поверхностью 24; и верхнюю кольцевую поверхность 46, противолежащую нижней торцевой поверхности 44 внутреннего полого цилиндрического участка 14 с кольцевым зазором 45 между ними. Наружный выступающий участок 26, имеющий внутреннюю кольцевую периферийную поверхность 47 и наружную периферийную поверхность 48, имеет верхнюю кольцевую поверхность 50, которая противолежит нижней кольцевой поверхности 6 с кольцевым зазором 49 между ними. Боковой выступающий участок наиболее удаленной от центра кромки имеет внутреннюю кольцевую периферийную поверхность 52, образующую кольцевую канавку 51, сообщающуюся с верхней кольцевой поверхностью 2, и наружную периферийную поверхность 48, а также верхнюю кольцевую поверхность 54, противолежащую нижней кольцевой поверхности 6 с кольцевым зазором 53 между ними.

За одно целое с корпусом 7 подшипника выполнен верхний основной корпус 34, имеющий нижнюю кольцевую поверхность 6 и верхнюю кольцевую поверхность 61, противолежащую нижней кольцевой поверхности 6; внутренний полый цилиндрический участок 14, свисающий от внутренней периферийной поверхности нижней поверхности 6 верхнего основного корпуса 34 в осевом направлении A; наружный полый цилиндрический участок 62, свисающий от периферийной поверхности нижней поверхности 6 верхнего основного корпуса 34 в осевом направлении A; кольцевой выступающий участок 63, выполненный за одно целое с нижней кольцевой поверхностью 6 верхнего основного корпуса 34 и свисающий от нижней кольцевой поверхности 6 в направлении верхней кольцевой поверхности 2 нижнего основного корпуса 22 подшипника; кольцевой выступающий участок 64, выполненный за одно целое с нижней торцевой поверхностью 44 полого цилиндрического участка 14 и свисающий в направлении углубленной изогнутой торцевой поверхности 24; и кольцевой выступающий участок 65, выполненный за одно целое с нижней торцевой поверхностью 44 полого цилиндрического участка 14 на наружной по радиусу стороне выступающего участка 64 и свисающий в направлении углубленной изогнутой торцевой поверхности 24.

Помимо внутренней кольцевой периферийной поверхности 15, продолжающейся до внутренней периферийной поверхности нижней кольцевой поверхности 6 через ступенчатый участок 70 и нижнюю торцевую поверхность 44, противолежащую углубленной изогнутой торцевой поверхности 24, полый цилиндрический участок 14 имеет внутреннюю кольцевую периферийную поверхность 73, которая образует центральное сквозное отверстие 72, концентрическое с центральным сквозным отверстием 35, сообщающимся с внутренней периферийной поверхностью 71 выступающего участка 64, и проходит в осевом направлении A, продолжаясь до внутренней периферийной поверхности верхней кольцевой поверхности 61.

Полый цилиндрический участок 62 имеет внутреннюю кольцевую периферийную поверхность 75, противолежащую захватывающему выступу 28, а также захватывающий выступ 76, который выполнен за одно целое с внутренней периферийной поверхностью 75, выступает в радиальном направлении внутрь от внутренней периферийной поверхности 75 и входит с захватывающим выступом 28 в щелчковый контакт. Тем самым за счет вхождения захватывающего выступа 76 в зацепление с захватывающим выступом 28 предотвращается простая отмена наложения корпуса 7 подшипника на корпус 5 подшипника.

Выступающий участок 63 имеет внутреннюю периферийную поверхность 77, противолежащую наружной периферийной поверхности 48 с зазором между ними, наружную периферийную поверхность 78, противолежащую внутренней периферийной поверхности 52 с зазором между ними, и верхнюю поверхность 80, противолежащую верхней кольцевой поверхности 2 с зазором 79 между ними и расположенную в канавке 51. Помимо внутренней периферийной поверхности 71 выступающий участок 64 имеет наружную периферийную поверхность 81, противолежащую внутренней периферийной поверхности 41 с зазором между ними, и верхнюю кольцевую поверхность 83, противолежащую углубленной изогнутой торцевой поверхности 24 с зазором 82 между ними. Выступающий участок 65 имеет внутреннюю периферийную поверхность 85, которая образует кольцевую канавку 84, сообщающуюся с нижней торцевой поверхностью 44 и наружной периферийной поверхностью 81; наружную периферийную поверхность 86, продолжающуюся до внутренней кольцевой периферийной поверхности 15; и верхнюю кольцевую поверхность 88, противолежащую углубленной изогнутой торцевой поверхности 24 с зазором 87 между ними, при этом верхняя кольцевая поверхность 46 внутреннего выступающего участка 25 расположена в кольцевой канавке 84. Наружная периферийная поверхность 78 выступающего участка 63 образует кольцевую канавку 89, сообщающуюся с нижней кольцевой поверхностью 6 и внутренней периферийной поверхностью 75, при этом верхняя кольцевая поверхность 54 бокового выступающего участка наиболее удаленной от центра кромки расположена в канавке 89.

Упрочняющий элемент 10 имеет выполненный с ним за одно целое участок 91 в виде кольцевой пластины, имеющий нижнюю кольцевую поверхность 8 и верхнюю кольцевую поверхность 9 и проходящий перпендикулярно оси A; выполненный за одно целое и отходящий в осевом направлении A от внутренней периферийной поверхности участка 91 в виде кольцевой пластины полый цилиндрический участок 12, имеющий помимо внутренней кольцевой периферийной поверхности 13 внешнюю кольцевую периферийную поверхность 92, которая соприкасается с внутренней кольцевой периферийной поверхностью 21 нижнего основного корпуса 22 подшипника корпуса 5 подшипника; и выполненный за одно целое и отходящий в радиальном направлении внутрь от нижнего конца полого цилиндрического участка 12 кольцевой участок 93 уменьшенного диаметра. Внутренняя кольцевая периферийная поверхность 15 полого цилиндрического участка 14 противолежит внутренней кольцевой периферийной поверхности 13 полого цилиндрического участка 12.

В пространстве 95 между внутренней кольцевой периферийной поверхностью 15 полого цилиндрического участка 14 и внутренней периферийной поверхностью 47 наружного выступающего участка 26 находится проходящая в радиальном направлении кольцевая упорная поверхность 11 скольжения, радиально ориентированная внутренней периферийной поверхностью 47 наружного выступающего участка 26. Эта кольцевая упорная поверхность 11 скольжения имеет плоскую верхнюю кольцевую поверхность 96, которая входит в контакт с нижней кольцевой поверхностью 6 верхнего основного корпуса 34 с возможностью относительного скольжения в направлении R; плоскую нижнюю кольцевую поверхность 97, которая входит в контакт с верхней кольцевой поверхностью 9 упрочняющего элемента 10 с возможностью относительного скольжения в направлении R; множество проходящих в радиальном направлении канавок 98 и кольцевую канавку 99, сообщающуюся с множеством канавок 98, при этом множество канавок 98 и кольцевая канавка 99 выполнены и на верхней поверхности 96, и на нижней поверхности 97; внутреннюю кольцевую периферийную поверхность 100, которая входит в контакт с внутренней периферийной поверхностью 47 наружного выступающего участка 26 с возможностью относительного скольжения в направлении R, и внутреннюю кольцевую периферийную поверхность 102, образующую центральное сквозное отверстие 101. Верхняя поверхность 96 и нижняя поверхность 97 являются плоскими, как и нижняя кольцевая поверхность 6 и верхняя кольцевая поверхность 9, и проходят перпендикулярно оси O, а во множестве канавок 98 и в канавке 99 на верхней поверхности 96 и нижней поверхности 97 может накапливаться смазочное вещество, такое как консистентная смазка.

В кольцевом пространстве 110 между внутренней кольцевой периферийной поверхностью 13 полого цилиндрического участка 12 и внутренней кольцевой периферийной поверхностью 15 полого цилиндрического участка 14 находится проходящая в радиальном направлении кольцевая упорная поверхность 16 скольжения ориентированная относительно оси A ступенчатым участком 70 и участком 93 уменьшенного диаметра. Эта кольцевая радиальная упорная поверхность 16 скольжения имеет внутреннюю кольцевую периферийную поверхность 111, способную входить в контакт с внутренней кольцевой периферийной поверхностью 13 с возможностью относительного скольжения в направлении R; внутреннюю кольцевую периферийную поверхность 113, способную входить в контакт с внутренней кольцевой периферийной поверхностью 15 с возможностью относительного скольжения в направлении R и образующую центральное сквозное отверстие 112, и множество канавок 116, которые проходят в осевом направлении A, сообщаются с верхней кольцевой торцевой поверхностью 114 и нижней торцевой поверхностью 115 и образуют внутреннюю кольцевую периферийную поверхность 113.

Пространство 95, в котором находятся упорная поверхность 11 скольжения и участок 91 в виде кольцевой пластины упрочняющего элемента 10, своей внешней по радиусу периферийной стороной сообщается с наружным пространством посредством внешнего лабиринта, включающего зазоры 49, 53 и 79, и своей внутренней по радиусу периферийной стороной сообщается с пространством 110. Пространство 110 своей нижней по оси стороной сообщается с наружным пространством посредством внутреннего лабиринта, включающего зазоры 45 и 82, а пространство 95 своей внутренней по радиусу периферийной стороной сообщается с наружным пространством посредством внутреннего лабиринта, состоящего из пространства 110 и канавок 116, а также зазоров 45 и 82.

Корпус 5 подшипника и корпус 7 подшипника описанного выше упорного подшипника 1 скольжения наложены друг на друга и соединены друг с другом посредством зацепления типа щелчкового контакта между захватывающим выступом 16 и захватывающим выступом 28, позволяющим использовать гибкость синтетической смолы, при этом упрочняющий элемент 10, радиальная упорная поверхность 16 скольжения и упорная поверхность 11 скольжения помещаются между корпусом 5 подшипника и корпусом 7 подшипника. Вращение корпуса 5 подшипника и упрочняющего элемента 10 относительно корпуса 7 подшипника вокруг оси O в направлении R вызывает взаимное скольжение с низким коэффициентом трения в направлении R верхней поверхности 96 упорной поверхности 11 скольжения и нижней кольцевой поверхности 6 верхнего основного корпуса 34 или нижней поверхности 97 упорной поверхности 11 скольжения и верхней кольцевой поверхности 9 упрочняющего элемента 10. Если при таком вращении корпуса 5 подшипника и упрочняющего элемента 10 относительно корпуса 7 подшипника вокруг оси O в направлении R корпус 5 подшипника и упрочняющий элемент 10 смещены по радиусу относительно корпуса 7 подшипника, происходит взаимное скольжение с низким коэффициентом трения в направлении R внутренней кольцевой периферийной поверхности 111 радиальной упорной поверхности 16 скольжения и внутренней кольцевой периферийной поверхности 13 полого цилиндрического участка 12 или происходит взаимное скольжение с низким коэффициентом трения в направлении R внутренней кольцевой периферийной поверхности 113 радиальной упорной поверхности 11 скольжения и внутренней кольцевой периферийной поверхности 15 полого цилиндрического участка 14. Таким образом, обеспечивается вращение корпуса 5 подшипника и упрочняющего элемента 10 относительно корпуса 7 подшипника вокруг оси O в направлении R с крайне низким коэффициентом трения.

Как показано на фиг.6, при использовании такого упорного подшипника 1 скольжения его помещают между подвеской стоечного типа транспортного средства, например подвеской 123 стоечного типа четырехколесного транспортного средства, которая имеет гидравлический амортизатор (не показан) с поршневым штоком 121 внутри него и цилиндрическую пружину 122, которая окружает такой гидравлический амортизатор, с одной стороны и установочным механизмом 124 для установки подвески стоечного типа 123 на корпусе транспортного средства с другой стороны.

Поршневой шток 121 имеет участок 130 основного корпуса большого диаметра, который проходит через центральные сквозные отверстия 35 и 72 в корпусе 5 подшипника и корпусе 7 подшипника; верхнюю оконечную часть 131 малого диаметра, диаметр которой меньше диаметра участка 130 основного корпуса и которая выполнена за одно целое с участком 130 основного корпуса; и муфтовый участок 132, который расположен между участком 130 основного корпуса и верхней оконечной частью 131 и выполнен за одно целое с ними. Установочный механизм 124 имеет кольцевой упругий элемент 136, в который заделан муфтовый участок 132, а также пару установочных плит 137, между которыми зажат упругий элемент 136 и которые прикреплены друг к другу резьбой или сваркой. Таким образом, верхняя оконечная часть 131 поршневого штока 121 прикреплена к установочной плите 137 установочного механизма 124 для установки на корпусе транспортного средства. Упорный подшипник 1 скольжения расположен между цилиндрической пружиной 122 и нижней установочной плитой 137 таким образом, что за счет упругости цилиндрической пружины 122 верхняя кольцевая поверхность 61 корпуса 7 подшипника входит в контакт с нижней кольцевой поверхностью 138 нижней установочной плиты 137 и прижимается к ней. Нижняя кольцевая поверхность 4 корпуса 5 подшипника способна вмещать один конец 140 цилиндрической пружины 122, который соприкасается с такой нижней кольцевой поверхностью 4.

Когда в описанном комбинированном устройстве из упорного подшипника 1 скольжения и поршневого штока 121 с цилиндрической пружиной 122 для подвески стоечного типа 123 цилиндрическая пружина 122 вращается вокруг оси O в направлении R в результате работы рулевого управления, корпус 5 подшипника также вращается в направлении R относительно корпуса 7 подшипника. Это вращение корпуса 5 подшипника плавно обеспечивается упорной поверхностью 11 скольжения, расположенной между корпусом 5 подшипника и корпусом 7 подшипника, в результате чего работа рулевого управления осуществляется без сопротивления.

Изготовленный из листового металла упрочняющий элемент 10 упорного подшипника 1 скольжения имеет нижнюю кольцевую поверхность 8, соприкасающуюся с верхней кольцевой поверхностью 2 корпуса 5 подшипника, верхнюю кольцевую поверхность 9, противолежащую нижней кольцевой поверхности 6 корпуса 7 подшипника, при этом нижняя кольцевая поверхность 4 корпуса 5 подшипника способна вмещать один конец 140 цилиндрической пружины 122. Таким образом, можно отказаться от использования изготовленной из листового металла верхней тарелки пружины. Следовательно, можно сделать ненужным средство предотвращения коррозии, такое как покрытие, которое требуется при использовании изготовленной из листового металла верхней тарелки пружины. Кроме того, можно упростить операцию сборки упорного подшипника 1 скольжения и подвески 123 стоечного типа на корпусе транспортного средства, что позволяет добиться снижения расходов. К тому же можно исключить жесткую интерференцию вследствие контакта металлических поверхностей.

Описанный выше упорный подшипник 1 скольжения служит примером, в котором в качестве узла упорного подшипника скольжения используют упорную поверхность 11 скольжения, выполненную раздельно с корпусом 7 подшипника, но в качестве узла упорного подшипника скольжения также может использоваться изготовленная из синтетической смолы кольцевая упорная поверхности скольжения, выполненная за одно целое с нижней кольцевой поверхностью 6 корпуса 7 подшипника.

Реферат

Изобретение относится к подшипнику скольжения, в частности к подшипнику скольжения, применимому в качестве упорного подшипника скольжения подвески стоечного типа четырехколесного транспортного средства, а также к комбинированному устройству. Упорный подшипник (1) скольжения содержит: изготовленные из синтетической смолы первый кольцевой корпус (5), второй кольцевой корпус (7) и кольцевую упорную поверхность (11), служащую узлом упорного подшипника скольжения; изготовленный из листового металла упрочняющий элемент (10) и изготовленную из синтетической смолы кольцевую радиальную упорную поверхность (16). Корпус (5) имеет верхнюю кольцевую поверхность (2) и нижнюю кольцевую поверхность (4). Корпус (7) наложен на корпус (5) с возможностью вращения вокруг оси (О) корпуса (5) и имеет нижнюю кольцевую поверхность (6), противолежащую поверхности (2) корпуса (5). Упрочняющий элемент (10) имеет нижнюю кольцевую поверхность (8), соприкасающуюся с поверхностью (2) корпуса (5) и верхнюю кольцевую поверхность (9), противолежащую поверхности (6) корпуса (7). Узел упорного подшипника скольжения расположен между поверхностью (9) упрочняющего элемента (10) и поверхностью (6) корпуса (7), причем нижняя кольцевая поверхность (97) и кольцевая поверхность (96) узла упорного подшипника скольжения находятся в скользящем контакте соответственно с поверхностью (9) упрочняющего элемента (10) и с поверхностью (6) корпуса (7). При этом поверхность (4) корпуса (5) вмещает один конец цилиндрической пружины. Технический результат - отказ от средств предотвращения коррозии, упрощение операции способа сборки стойки в сборе, снижение расходов и исключение жесткой интерференции.

Комментарии