Упорный подшипник скольжения из синтетической смолы - RU2472045C2

Код документа: RU2472045C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к упорному подшипнику скольжения из синтетической смолы, более точно, к упорному подшипнику скольжения из синтетической смолы, применимому в качестве упорного подшипника скольжения в подвеске стоечного типа (подвеске Макферсона) четырехколесного транспортного средства.

Уровень техники

Обычно подвеска стоечного типа используется в переднем колесе четырехколесного транспортного средства и сконструирована таким образом, что стойка в сборе с гидравлическим амортизатором на наружном цилиндре, выполненном за одно целое с главным валом, объединена с цилиндрической пружиной. Среди подвесок такого типа существует подвеска, у которой ось цилиндрической пружины активно смещается относительно оси стойки таким образом, чтобы обеспечивать плавное вращение поршневого штока амортизатора, встроенного в стойку. Существует конструкция другого типа, в которой цилиндрическая пружина установлена таким образом, чтобы ось цилиндрической пружины и ось стойки совпадали. В обеих конструкциях между элементом для установки стойки в сборе на корпусе транспортного средства и верхним гнездом цилиндрической пружины расположен подшипник, чтобы обеспечить плавное вращение, когда стойка в сборе вращается вместе с цилиндрической пружиной в процессе работы рулевого управления.

В этом упорном подшипнике скольжения используется шариковый или игольчатый роликовый подшипник или подшипник скольжения из синтетической смолы. Тем менее, поскольку существует вероятность отказа роликового подшипника вследствие усталости шариков или игл под действием бесконечных колебаний и вибрационной нагрузки, его недостатком является сложность обеспечения плавной работы рулевого управления. В отличие от роликового подшипника упорный подшипник скольжения имеет высокий момент трения, из-за чего работа рулевого управления требует больших физических усилий. Кроме того, недостатком подшипников обоих типов являются затруднения в работе рулевого управления вследствие большой силы трения, создаваемой пылезащитным уплотнением из эластомера, которое служит для предотвращения попадания инородных частиц, таких пыль, на поверхности скольжения, а недостатком подшипника скольжения из синтетической смолы является, в частности, еще большие затруднения в работе рулевого управления.

Для преодоления описанных выше недостатков в настоящем изобретении предложены упорные подшипники скольжения из синтетической смолы, каждый из которых имеет верхний корпус из синтетической смолы, нижний корпус из синтетической смолы и подшипниковый узел из синтетической смолы, помещающийся между верхним и нижним корпусами, при этом верхний и нижний корпусы объединены упругой соединительной деталью, а между верхним и нижним корпусами и между внутренней стороной краевой поверхности и наружной стороной краевой поверхности выполнены, соответственно, упругий соединительный участок и уплотняющий участок лабиринтного действия для предотвращения попадания инородных частиц, таких как пыль, на поверхность скольжения подшипника за счет такого уплотняющего участка (описанного в патентном документе 1, патентном документе 2, патентном документе 3, патентном документе 4 и патентном документе 5).

Этот упорный подшипник скольжения будет описан далее со ссылкой на чертежи. На фиг.12 и 13 показан упорный подшипник 1 скольжения из синтетической смолы, который расположен между установочным элементом Х на стороне кузова автомобиля, прикрепленным к стороне кузова автомобиля с помощью изолирующего держателя, и плоской верхней поверхностью Q1 верхнего гнезда Q пружины, которая расположена напротив нижней поверхности X1 установочного элемента Х на стороне кузова автомобиля и окружает внешнюю краевую поверхность Р1 поршневого штока Р, один конец которого прикреплен к установочному элементу Х на стороне кузова автомобиля. Этот упорный подшипник 1 скольжения из синтетической смолы имеет верхний корпус 10 из синтетической смолы, нижний корпус 20 из синтетической смолы и подшипниковый узел 30 из синтетической смолы, помещающийся между верхним и нижним корпусами 10 и 20. Верхний корпус 10 содержит кольцевой пластинчатый участок 12 с круглым отверстием 11 в его центральной части, цилиндрический подвесной участок 14, выполненный за одно целое с нижней поверхностью 13 кольцевого пластинчатого участка 12 и отстоящий на заданное расстояние по радиусу наружу от наружной кромки круглого отверстия 11; цилиндрический зацепляющий подвесной участок 16, выполненный за одно целое на наружной кромке кольцевого пластинчатого участка 12 и отстоящий на заданное расстояние по радиусу наружу от цилиндрического подвесного участка 14, в результате чего образуется кольцевая канавка 15, сообщающаяся с цилиндрическим подвесным участком 14; и зацепляющий крюковой участок 17, выполненный на внутренней краевой поверхности оконечной части цилиндрического зацепляющего подвесного участка 16. Нижний корпус 20 содержит кольцевой пластинчатый участок 22, в центральной части которого выполнено установочное отверстие 21, сообщающееся с круглым отверстием 11 верхнего корпуса 10; кольцевой выступ 23, внутренний диаметр которого идентичен диаметру установочного отверстия 21 и который выполнен за одно целое на верхней поверхности кольцевого пластинчатого участка 22; кольцевой выступ 25, выполненный за одно целое на верхней поверхности кольцевого пластинчатого участка 22 и отстоящий на заданное расстояние по радиусу наружу от кольцевого выступа 23, в результате чего образуется кольцевая выемка 24, сообщающаяся с кольцевым выступом 23 и верхней поверхностью кольцевого пластинчатого участка 22; цилиндрический зацепляющий выступающий участок 27, выполненный за одно целое на наружной кромке кольцевого пластинчатого участка 22 и отстоящий на заданное расстояние по радиусу наружу от кольцевого выступа 25, в результате чего образуется кольцевая канавка 26, сообщающаяся с кольцевым выступом 25; зацепленный участок 28 на внешней краевой поверхности цилиндрического зацепляющего выступающего участка 27; и цилиндрический участок 29, внутренний диаметр которого идентичен диаметру установочного отверстия 21 и который выполнен за одно целое на нижней поверхности нижнего корпуса 20. Верхний корпус 10 объединен с нижним корпусом 20 за счет упругой пригонки зацепляющего крюкового участка 17 к зацепленному участку 28 нижнего корпуса 20.

Патентные документы известного уровня техники

Патентный документ 1: JP-UM-B-4-52488

Патентный документ 2: JP-UM-B-2-1532

Патентный документ 3: JP-UM-B-2-6263

Патентный документ 4: JP-UM-B-8-2500

Патентный документ 5: JP-UM-B-4-47445

Краткое изложение сущности изобретения

Задачи, на решение которых направлено изобретение

С помощью предложенных в изобретении упорных подшипников скольжения из синтетической смолы можно устранить увеличение усилия при работе рулевого управления, вызываемого пылезащитным уплотнением из эластомера, которое установлено между поверхностями скольжения и окружает их, а также обеспечить стабильное и плавное усилие при работе рулевого управления путем предотвращения, насколько это практически возможно, попадания инородных частиц, таких как пыль, на поверхности скольжения.

В случае упорного подшипника 1 скольжения из синтетической смолы, расположенного между установочным элементом Х на стороне кузова автомобиля и верхней поверхностью Q1 верхнего гнезда Q пружины, при воздействии на установочный элемент Х на стороне кузова автомобиля переменной нагрузки, такой как наклон, происходит задевание вышележащих по радиусу участков цилиндрического зацепляющего подвесного участка 14 верхнего корпуса 10 и кольцевого выступа 25 цилиндрического зацепляющего выступающего участка 27 нижнего корпуса 20, а также упругих соединительных участков зацепляющего крюкового участка 17 цилиндрического зацепляющего подвесного участка 16 верхнего корпуса 10 и зацепленного участка 28 цилиндрического зацепляющего выступающего участка 27 нижнего корпуса 20. В результате возникают неисправности, такие как деформация, повреждение и поломка входящих в зацепление участков. Кроме того, было обнаружено, что при воздействии избыточной нагрузки на подшипниковый узел 30 упорного подшипника 1 скольжения из синтетической смолы, расположенного между верхним и нижним корпусами 10 и 20, в подшипниковом узле 30 возникает феномен ползучести (пластической деформации), и вследствие деформации ползучести подшипникового узла 30 происходит переход от первоначального скольжения посредством подшипникового узла 30 к скольжению между верхним и нижним корпусами 10 и 20, что приводит к ухудшению характеристик скольжения, такому как увеличение коэффициента трения и снижение износостойкости.

В результате упорных исследований с целью преодоления описанных недостатков было установлено, что они могут быть устранены даже при воздействии на установочный элемент Х на стороне кузова автомобиля переменной нагрузки, такой как наклон, если установить положение контакта верхней поверхности верхнего корпуса упорного подшипника скольжения из синтетической смолы, соприкасающегося с нижней поверхностью установочного элемента на стороне кузова автомобиля между установочным элементом на стороне кузова автомобиля и верхним гнездом пружины, между которыми расположен упорный подшипник скольжения из синтетической смолы, таким образом, чтобы вызывать задевания вышележащих участков цилиндрического зацепляющего подвесного участка 14 верхнего корпуса 10 и кольцевого выступа 25 и цилиндрического зацепляющего выступающего участка 27 нижнего корпуса 20, а также упругих соединительных участков зацепляющего крюкового участка 17 цилиндрического зацепляющего подвесного участка 16 верхнего корпуса 10 и зацепленного участка 28 цилиндрического зацепляющего выступающего участка 27 нижнего корпуса 20. Кроме того, было установлено, что даже при возникновении деформации ползучести в подшипниковом узле 30 можно постоянно обеспечивать скольжение посредством подшипникового узла скольжения без перехода к скольжению между верхним и нижним корпусами 10 и 20 и тем самым в течение длительного времени поддерживать характеристики скольжения, такие как низкий коэффициент трения и износостойкость.

Описанные выше результаты исследований положены в основу настоящего изобретения, задачей которого является создание упорного подшипника скольжения из синтетической смолы, который имеет верхний и нижний корпусы из синтетической смолы и подшипниковый узел из синтетической смолы, помещающийся между верхним и нижним корпусами, и который даже при воздействии на установочный элемент на стороне кузова автомобиля переменной нагрузки, такой как наклон, обеспечивает плавную работу рулевого управления без взаимного задевания верхнего корпуса и нижнего корпуса, которое в противном случае вызывало бы неисправности, такие как деформация, повреждение и поломка входящих в зацепление участков, или приводило бы к избыточной нагрузке на подшипниковый узел скольжения, расположенный между верхним и нижним корпусами, и к его пластической деформации.

Средства решения задач изобретения

В настоящем изобретении предложен упорный подшипник скольжения из синтетической смолы, который имеет верхний корпус из синтетической смолы, содержащий верхний кольцевой пластинчатый участок с круглым отверстием в центральной части, первый цилиндрический подвесной участок, выполненный за одно целое на нижней поверхности верхнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от внутренней краевой поверхности верхнего кольцевого пластинчатого участка, ограничивающего круглое отверстие, цилиндрический зацепляющий подвесной участок, выполненный за одно целое на наружной кромке нижней поверхности верхнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от первого цилиндрического подвесного участка, в результате чего образуется верхняя наружная кольцевая канавка, сообщающаяся с первым цилиндрическим подвесным участком, и кольцевой зацепляющий участок на внутренней краевой поверхности цилиндрического зацепляющего подвесного участка; нижний корпус из синтетической смолы, содержащий нижний кольцевой пластинчатый участок, в центральной части которого выполнено установочное отверстие, соосное круглому отверстию верхнего кольцевого пластинчатого участка, первый кольцевой выступ, выполненный за одно целое на внутренней краевой стороне верхней поверхности нижнего кольцевого пластинчатого участка, второй кольцевой выступ, выполненный за одно целое на верхней поверхности нижнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от первого кольцевого выступа, в результате чего на его внутренней краевой поверхности образуется нижняя кольцевая выемка, сообщающаяся с внешней краевой поверхностью первого кольцевого выступа и с верхней поверхностью нижнего кольцевого пластинчатого участка, цилиндрический зацепляющий выступающий участок, выполненный за одно целое на наружной кромке верхней поверхности нижнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от второго кольцевого выступа, в результате чего на его внутренней краевой поверхности образуется нижняя наружная кольцевая канавка, сообщающаяся с внешней краевой поверхностью второго кольцевого выступа, и кольцевой зацепленный участок на внешней краевой поверхности цилиндрического зацепляющего выступающего участка; и узел упорного подшипника скольжения в виде кольцевого диска из синтетической смолы, расположенного в нижней кольцевой выемке и имеющего круглое отверстие в его центральной части; при этом узел упорного подшипника скольжения расположен в нижней кольцевой выемке таким образом, что между его внутренней краевой поверхностью, ограничивающей круглое отверстие, и внешней краевой поверхностью первого кольцевого выступа сохраняется внутренний кольцевой зазор, между его внешней краевой поверхностью и внутренней краевой поверхностью второго кольцевого выступа сохраняется наружный кольцевой зазор, соответственно, его верхняя поверхность расположена между открытой плоскостью нижней кольцевой выемки и нижней поверхностью верхнего кольцевого пластинчатого участка за счет вхождения в скользящий контакт с нижней поверхностью верхнего кольцевого пластинчатого участка, а положение его нижней поверхности обеспечивается за счет вхождения в скользящий контакт с верхней поверхностью нижнего кольцевого пластинчатого участка, ограничивающей нижнюю поверхность нижней кольцевой выемки; верхний корпус объединен с нижним корпусом за счет расположения первого цилиндрического подвесного участка в нижней наружной кольцевой канавке таким образом, что он накладывается по радиусу на второй кольцевой выступ и цилиндрический зацепляющий выступающий участок, и за счет упругой пригонки зацепляющего участка к зацепленному участку, упомянутый упорный подшипник скольжения из синтетической смолы отличается тем, что, если принять радиальную протяженность от оси верхнего корпуса до внешней краевой поверхности узла упорного подшипника скольжения, расположенного в нижней кольцевой выемке, за (r), а толщину внутренней краевой поверхности верхнего кольцевого пластинчатого участка за (t), на верхней поверхности верхнего корпуса расположена кольцевая плоская поверхность с круглой наружной кромкой, радиус (R) которой, если принять ось верхнего корпуса за центр окружности, составляет R=r±t, и тем, что упорный подшипник скольжения из синтетической смолы расположен между нижней поверхностью установочного элемента на стороне кузова автомобиля и верхней поверхностью верхнего гнезда пружины, противолежащей этой нижней поверхности, за счет чего в контакт с нижней поверхностью установочного элемента на стороне кузова автомобиля входит только кольцевая плоская поверхность.

Согласно настоящему изобретению верхняя поверхность верхнего корпуса представляет собой кольцевую плоскую поверхность, которая соответствует приведенной выше зависимости, а упорный подшипник скольжения из синтетической смолы расположен между нижней поверхностью установочного элемента на стороне кузова автомобиля и верхней поверхностью верхнего гнезда пружины, за счет чего в контакт с нижней поверхностью установочного элемента на стороне кузова автомобиля входит только кольцевая плоская поверхность, а остальные участки сохраняют зазор относительно нижней поверхности установочного элемента на стороне кузова автомобиля. Таким образом, даже при воздействии на установочный элемент на стороне кузова автомобиля переменной нагрузки, такой как наклон, не происходит задевание вышележащих по радиусу участков первого цилиндрического подвесного участка верхнего корпуса и второго кольцевого выступа и цилиндрического зацепляющего выступающего участка нижнего корпуса, а также упругих соединительных участков зацепляющего участка цилиндрического зацепляющего подвесного участка верхнего корпуса и зацепленного участка цилиндрического зацепляющего выступающего участка нижнего корпуса. Следовательно, на этих вышележащих участках и упругих соединительных участках не возникают такие неисправности, как деформация, поломка и т.п.

В случае кольцевой плоской поверхности, имеющей круглую наружную кромку, длина которой меньше длины R=r-1, согласно приведенной формуле избыточная нагрузка, воздействующая на узел упорного подшипника скольжения из синтетической смолы, может вызвать ползучесть и т.п. в узле упорного подшипника скольжения, что приводит к повышению коэффициента трения и снижению износостойкости. С другой стороны, в случае кольцевой плоской поверхности, имеющей круглую наружную кромку, длина которой превышает длину R=r+1, если на установочный элемент на стороне кузова автомобиля воздействует переменная нагрузка, такая как наклон, может происходить задевание вышележащих по радиусу участков первого цилиндрического подвесного участка верхнего корпуса второго кольцевого выступа и цилиндрического зацепляющего выступающего участка нижнего корпуса, а также упругих соединительных участков зацепляющего участка цилиндрического зацепляющего подвесного участка верхнего корпуса и зацепленного участка цилиндрического зацепляющего выступающего участка нижнего корпуса. Следовательно, на этих вышележащих участках и упругих соединительных участках могут возникать неисправности, такие как деформация, повреждение, поломка и т.п. Соответственно, кольцевая плоская поверхность, которая образована на верхней поверхности верхнего корпуса, имеет круглую наружную кромку такой длины, что ее радиус (R), если принять ось верхнего корпуса за центр окружности, составляет R=r±t, предпочтительно круглую наружную кромку такой длины, что ее радиус (R) составляет R=r.

Кроме того, в упорном подшипнике скольжения из синтетической смолы согласно описанной особенности изобретения верхний корпус объединен с нижним корпусом за счет расположения первого цилиндрического подвесного участка в нижней наружной кольцевой канавке таким образом, что он накладывается по радиусу на второй кольцевой выступ и цилиндрический зацепляющий выступающий участок, и за счет упругой пригонки зацепляющего участка к зацепленному участку. Таким образом, на вышележащих по радиусу участках первого цилиндрического подвесного участка и второго кольцевого выступа и цилиндрического зацепляющего выступающего участка и на упругих соединительных участках зацепляющего участка и зацепленного участка образуются герметизированные участки лабиринтного действия, в результате чего дополнительно повышается эффективность работы за счет возможности предотвращения попадания инородных частиц, таких пыль, между верхним и нижним корпусами.

В упорном подшипнике скольжения из синтетической смолы согласно настоящему изобретению кольцевая плоская поверхность может быть образована верхней поверхностью верхнего кольцевого пластинчатого участка. Вместе с тем, если верхний корпус дополнительно имеет кольцевой участок, выступающий за одно целое в осевом направлении от верхней поверхности верхнего кольцевого пластинчатого участка, кольцевая плоская поверхность может быть образована верхней поверхностью кольцевого выступающего участка. Кроме того, верхняя поверхность верхнего корпуса может содержать усеченную коническую поверхность с уклоном от наружной кромки кольцевой плоской поверхности или от наружного по радиусу участка этой наружной кромки до ее внешней краевой поверхности.

В упорном подшипнике скольжения из синтетической смолы согласно описанным особенностям можно с большей надежностью предотвращать задевание вышележащих по радиусу участков первого цилиндрического подвесного участка верхнего корпуса и второго кольцевого выступа и цилиндрического зацепляющего выступающего участка нижнего корпуса и упругих соединительных участков зацепляющего участка цилиндрического зацепляющего подвесного участка верхнего корпуса и зацепленного участка цилиндрического зацепляющего выступающего участка нижнего корпуса, если на установочный элемент на стороне кузова автомобиля воздействует переменная нагрузка, такая как наклон.

В упорном подшипнике скольжения из синтетической смолы согласно настоящему изобретению верхний корпус может дополнительно содержать второй цилиндрический подвесной участок, который посредством кольцевого заплечика примыкает по радиусу снаружи к круглому отверстию в центральной части верхнего кольцевого пластинчатого участка, выполнен за одно целое на нижней поверхности верхнего кольцевого пластинчатого участка и отстоит на заданное расстояние по радиусу внутрь от внутренней краевой поверхности первого цилиндрического подвесного участка, в результате чего на его внешней краевой поверхности образуется верхняя кольцевая выемка, сообщающаяся с внутренней краевой поверхностью первого цилиндрического подвесного участка и нижней поверхностью верхнего кольцевого пластинчатого участка. Кроме того, нижний корпус может дополнительно иметь третий кольцевой выступ, внутренний диаметр которого идентичен диаметру установочного отверстия в центральной части нижнего кольцевого пластинчатого участка, при этом третий кольцевой выступ выполнен за одно целое на верхней поверхности нижнего кольцевого пластинчатого участка и отстоит на заданное расстояние по радиусу внутрь от первого кольцевого выступа, в результате чего на его внешней краевой поверхности образуется нижняя внутренняя кольцевая канавка, сообщающаяся с внутренней краевой поверхностью первого кольцевого выступа. Такой верхний корпус может быть объединен с таким нижним корпусом за счет расположения второго цилиндрического подвесного участка в нижней внутренней кольцевой канавке таким образом, что он накладывается по радиусу на первый кольцевой выступ и третий кольцевой выступ.

Поскольку верхний корпус упорного подшипника скольжения из синтетической смолы согласно описанным особенностям объединен с нижним корпусом за счет расположения второго цилиндрического подвесного участка в нижней внутренней кольцевой канавке таким образом, что он накладывается по радиусу на первый кольцевой выступ и третий кольцевой выступ, на вышележащих по радиусу участках второго цилиндрического подвесного участка и на первом кольцевом выступе и третьем кольцевом выступе дополнительно образуются герметизированные участки лабиринтного действия. В результате повышается эффективность работы за счет дополнительного предотвращения попадания инородных частиц, таких пыль, между верхним и нижним корпусами, в частности со стороны внутренней краевой поверхности верхнего и нижнего корпусов.

Верхний корпус упорного подшипника скольжения из синтетической смолы согласно настоящему изобретению может дополнительно содержать второй цилиндрический подвесной участок, внутренний диаметр которого идентичен диаметру установочного отверстия в центральной части верхнего кольцевого пластинчатого участка и который выполнен за одно целое на нижней поверхности верхнего кольцевого пластинчатого участка, и третий цилиндрический подвесной участок, выполненный за одно целое на нижней поверхности верхнего кольцевого пластинчатого участка и отстоящий на заданное расстояние по радиусу наружу от внешней краевой поверхности второго цилиндрического подвесного участка, в результате чего на его внутренней краевой поверхности образуется верхняя внутренняя кольцевая канавка, сообщающаяся с внешней краевой поверхностью второго цилиндрического подвесного участка. Кроме того, нижний корпус может дополнительно содержать третий кольцевой выступ, который выполнен за одно целое на верхней поверхности нижнего кольцевого выступа, посредством кольцевого заплечика отстоит по радиусу наружу от установочного отверстия в центральной части нижнего кольцевого пластинчатого участка и отстоит на заданное расстояние по радиусу внутрь от внутренней краевой поверхности первого кольцевого выступа, в результате чего на его внешней краевой поверхности образуется нижняя внутренняя кольцевая канавка, сообщающаяся с внутренней краевой поверхностью первого кольцевого выступа. Такой верхний корпус и такой нижний корпус могут быть объединены за счет наложения второго цилиндрического подвесного участка по радиусу на третий кольцевой выступ, расположения третьего кольцевого выступа в верхней внутренней кольцевой канавке и расположения третьего цилиндрического подвесного участка в нижней внутренней кольцевой канавке таким образом, чтобы они накладывались по радиусу на первый кольцевой выступ и третий кольцевой выступ соответственно.

Поскольку верхний корпус упорного подшипника скольжения из синтетической смолы согласно описанной особенности объединен нижним корпусом за счет наложения второго цилиндрического подвесного участка по радиусу на третий кольцевой выступ, расположения третьего кольцевого выступа в верхней внутренней кольцевой канавке и расположения третьего цилиндрического подвесного участка в нижней внутренней кольцевой канавке таким образом, чтобы они накладывались по радиусу на первый кольцевой выступ и третий кольцевой выступ соответственно на вышележащих по радиусу участках второго и третьего цилиндрических подвесных участках, с одной стороны, и на первом кольцевом выступе и третьем кольцевом выступе, с другой стороны, образуются герметизированные участки лабиринтного действия. В результате повышается эффективность работы за счет дополнительного предотвращения попадания инородных частиц, таких пыль, между верхним и нижним корпусами, в частности со стороны внутренней краевой поверхности верхнего и нижнего корпусов.

Если в упорном подшипнике скольжения из синтетической смолы согласно описанным особенностям принять диаметр внешней краевой поверхности первого кольцевого выступа за (с), диаметр внутренней краевой поверхности второго кольцевого выступа за (d), диаметр внутренней краевой поверхности узла упорного подшипника скольжения за (а), диаметр внешней краевой поверхности узла упорного подшипника скольжения за (b), глубину нижней кольцевой выемки, соответствующую расстоянию от нижней поверхности нижней кольцевой выемки до открытой плоскости нижней кольцевой выемки, за (f), толщину узла упорного подшипника скольжения за (е), сумма А объемов внутреннего кольцевого зазора и наружного кольцевого зазора и объема В части узла упорного подшипника скольжения, которая выступает от открытой плоскости нижней кольцевой выемки, могут находиться в зависимости В>А, представленной следующей формулой:

e(b2-a2)>f(d2-c2).

При условии соблюдения приведенной выше зависимости повышается эффективность работы за счет того, что даже при возникновении деформации ползучести в узле упорного подшипника скольжения из синтетической смолы, помещающегося между верхним и нижним корпусами, можно постоянно обеспечивать скольжение посредством узла упорного подшипника скольжения без перехода к скольжению между верхним и нижним корпусами и тем самым в течение длительного времени поддерживать характеристики скольжения, такие как низкий коэффициент трения и износостойкость.

На верхней и нижней поверхностях узла упорного подшипника скольжения из синтетической смолы согласно описанным особенностям может быть выполнена кольцевая канавка, которая окружает круглое отверстие, и множество радиальных канавок, один конец каждой из которых выходит в кольцевую канавку, а другой конец обращен к внешней краевой поверхности и расположен по окружности. Кроме того, нижний корпус может иметь цилиндрический участок, который выполнен за одно целое на нижней поверхности нижнего кольцевого пластинчатого участка и внутренний диаметр которого идентичен диаметру установочного отверстия.

Чтобы закрепить на установочном элементе упорный подшипник скольжения из синтетической смолы, имеющий цилиндрический участок, который выполнен за одно целое на нижней поверхности нижнего кольцевого пластинчатого участка и внутренний диаметр которого идентичен диаметру установочного отверстия, цилиндрический участок помещают в монтажное отверстие в установочном элементе, что значительно упрощает операцию монтажа.

Преимущества изобретения

Если в соответствии с настоящим изобретением принять радиальную протяженность от оси верхнего корпуса до внешней краевой поверхности узла упорного подшипника скольжения, расположенного в нижней кольцевой выемке, за (r), а толщину внутренней краевой поверхности верхнего кольцевого пластинчатого участка за (t), на верхней поверхности верхнего корпуса расположена кольцевая плоская поверхность с круглой наружной кромкой, радиус (R) которой, если принять ось верхнего корпуса за центр окружности, составляет R=r±t, при этом верхний корпус расположен таким образом, что только его кольцевая плоская поверхность входит в контакт с нижней поверхностью установочного элемента на стороне кузова автомобиля. Поскольку упорный подшипник скольжения из синтетической смолы, имеющий такой верхний корпус, расположен между нижней поверхностью установочного элемента на стороне кузова автомобиля и верхней поверхностью верхнего гнезда пружины, может быть создан упорный подшипник скольжения из синтетической смолы, у которого даже при воздействии на установочный элемент на стороне кузова автомобиля переменной нагрузки, такой как наклон, не происходит задевание вышележащих по радиусу участков цилиндрического подвесного участка верхнего корпуса и второго кольцевого выступа и цилиндрического зацепляющего выступающего участка нижнего корпуса и упругих соединительных участков зацепляющего участка цилиндрического зацепляющего подвесного участка и зацепленного участка цилиндрического зацепляющего выступающего участка, что позволяет предотвращать неисправности, такие как деформация, повреждение, поломка и т.п., на этих вышележащих участках и упругих соединительных участках.

Краткое описание чертежей

На фиг.1 показан вид в поперечном разрезе предпочтительного первого варианта осуществления изобретения,

на фиг.2 показан вид в плане узла упорного подшипника скольжения,

на фиг.3 показан вид в плане верхнего корпуса,

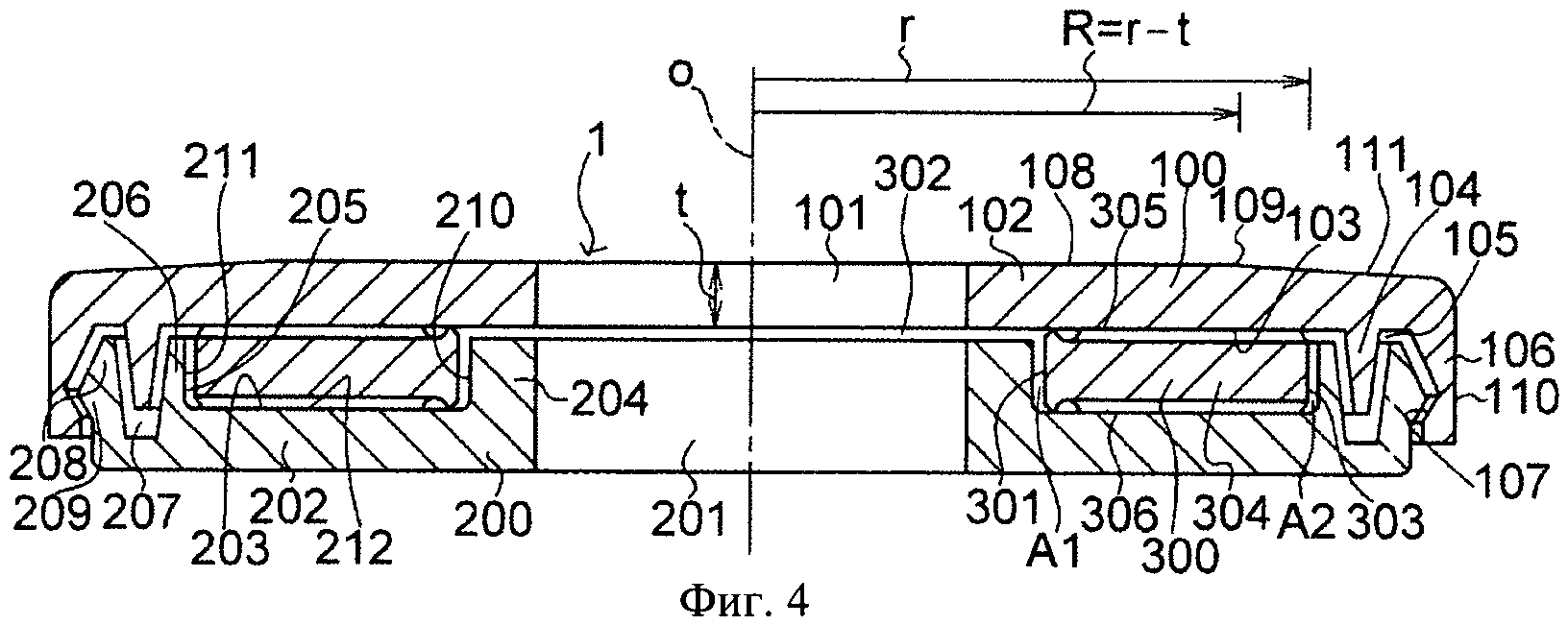

на фиг.4 показан вид в поперечном разрезе одной из разновидностей предпочтительного первого варианта осуществления изобретения,

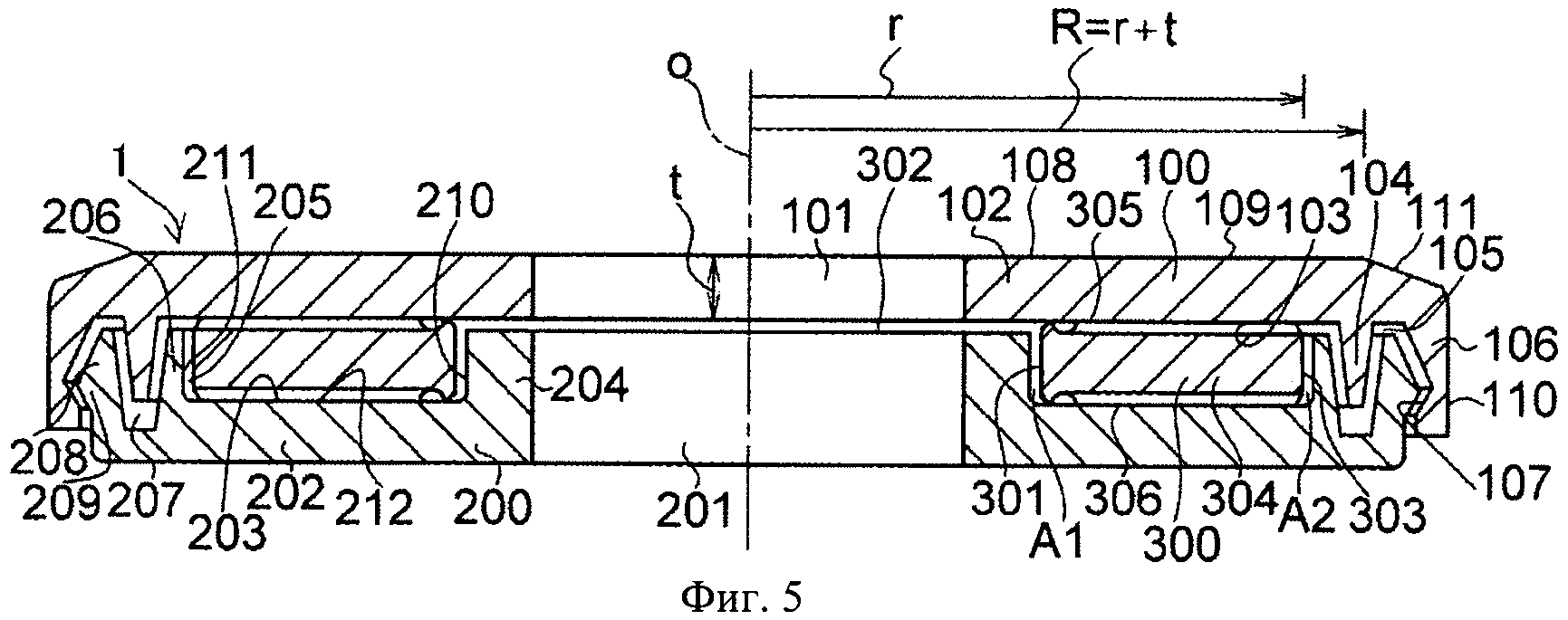

на фиг.5 показан вид в поперечном разрезе другой разновидности предпочтительного первого варианта осуществления изобретения,

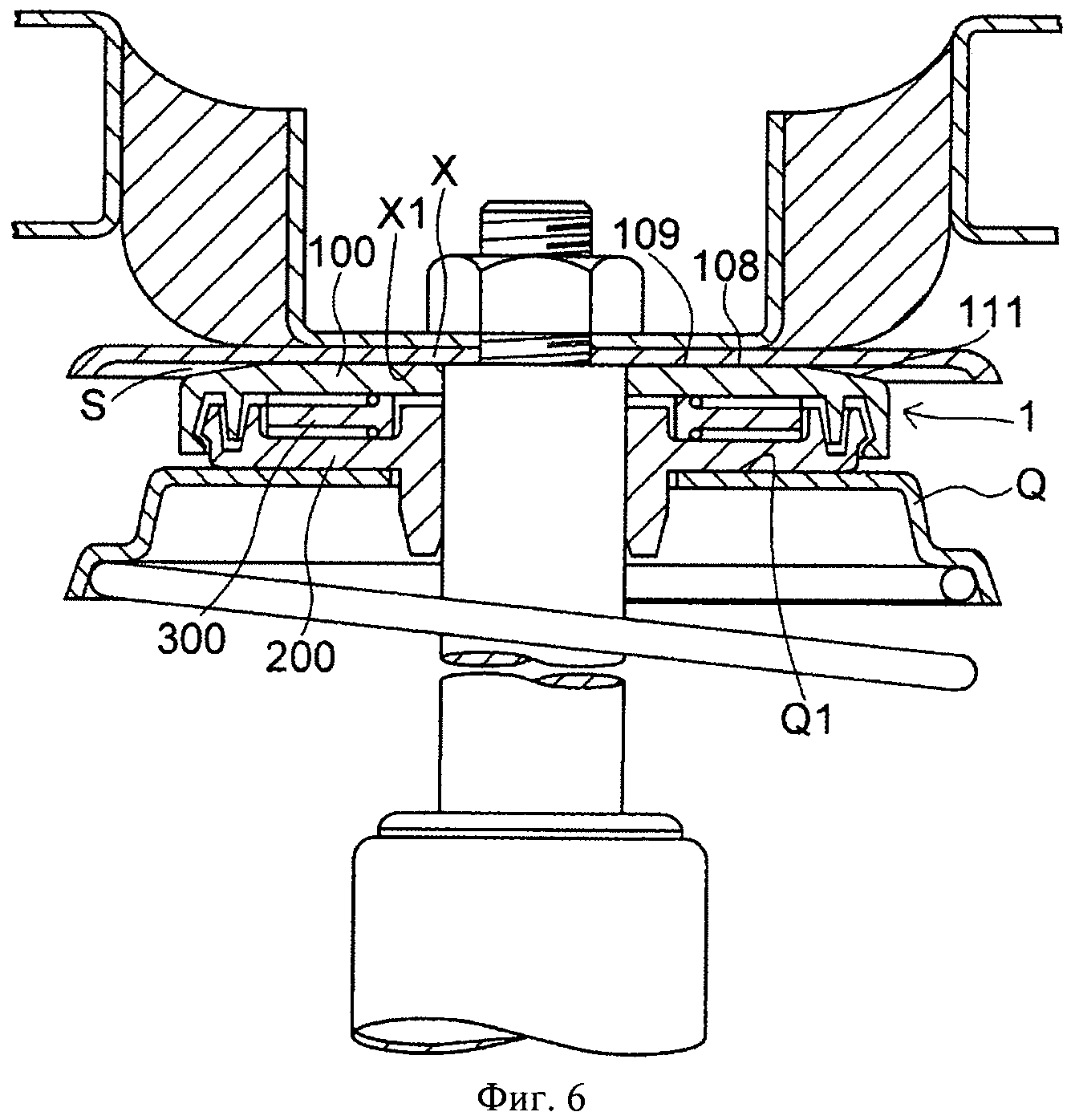

на фиг.6 показана пояснительная схема одного из примеров применения проиллюстрированного на фиг.1 варианта осуществления в подвеске стоечного типа,

на фиг.7 показана пояснительная схема, иллюстрирующая зависимость между нижним корпусом и узлом упорного подшипника скольжения в проиллюстрированном на фиг.1 варианте осуществления,

на фиг.8 показан вид в поперечном разрезе предпочтительного второго варианта осуществления изобретения,

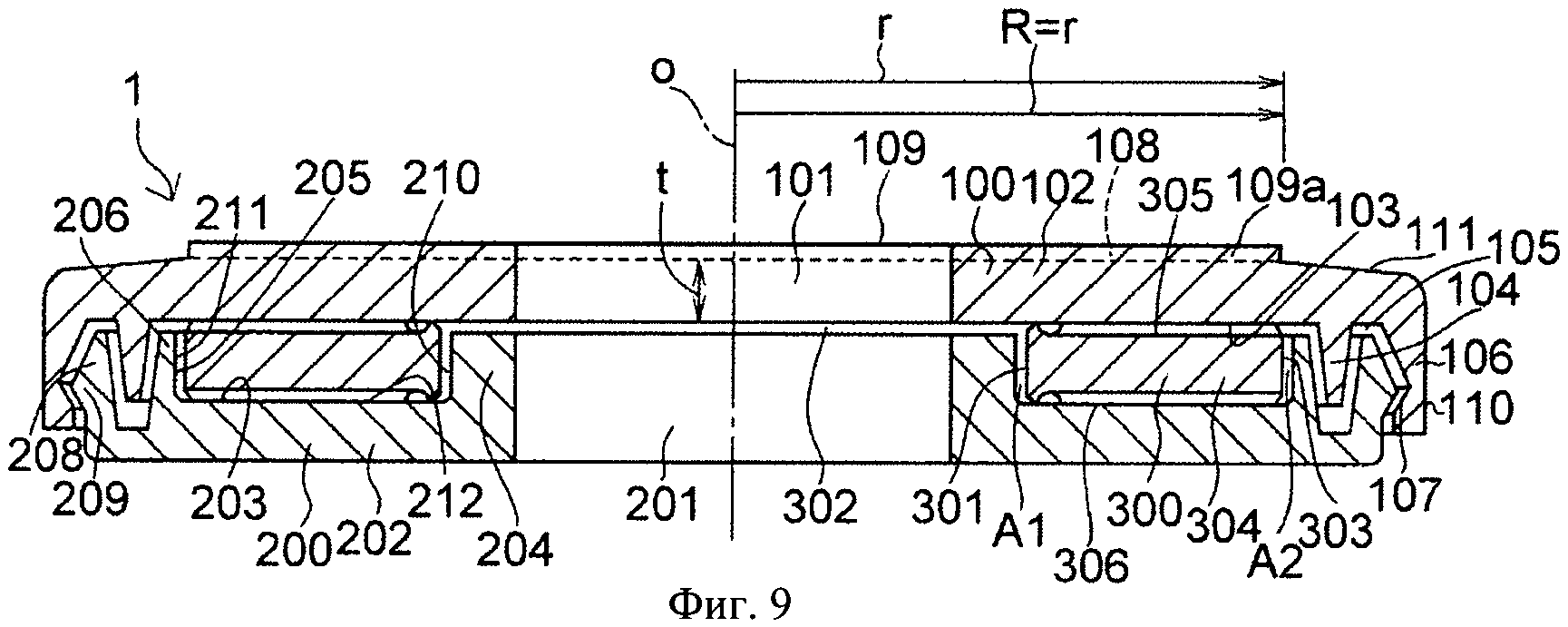

на фиг.9 показан вид в поперечном разрезе предпочтительного третьего варианта осуществления изобретения,

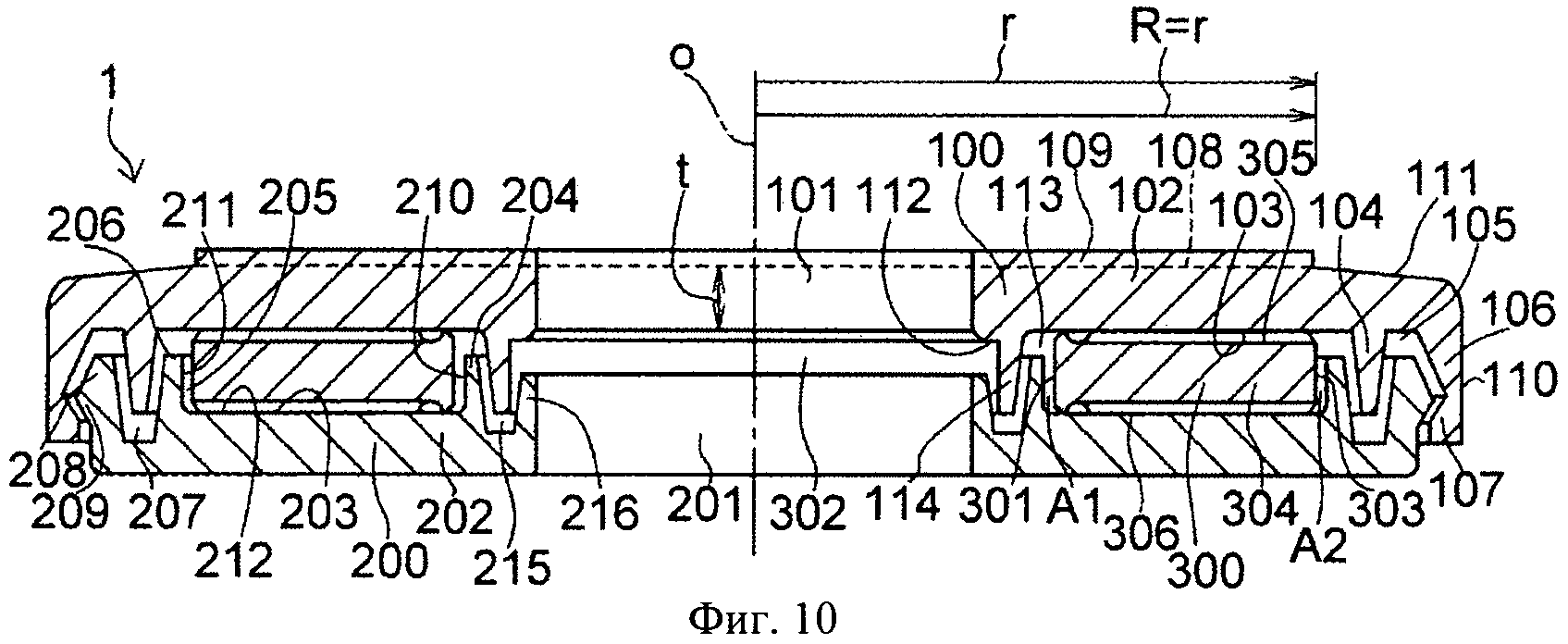

на фиг.10 показан вид в поперечном разрезе предпочтительного четвертого варианта осуществления изобретения,

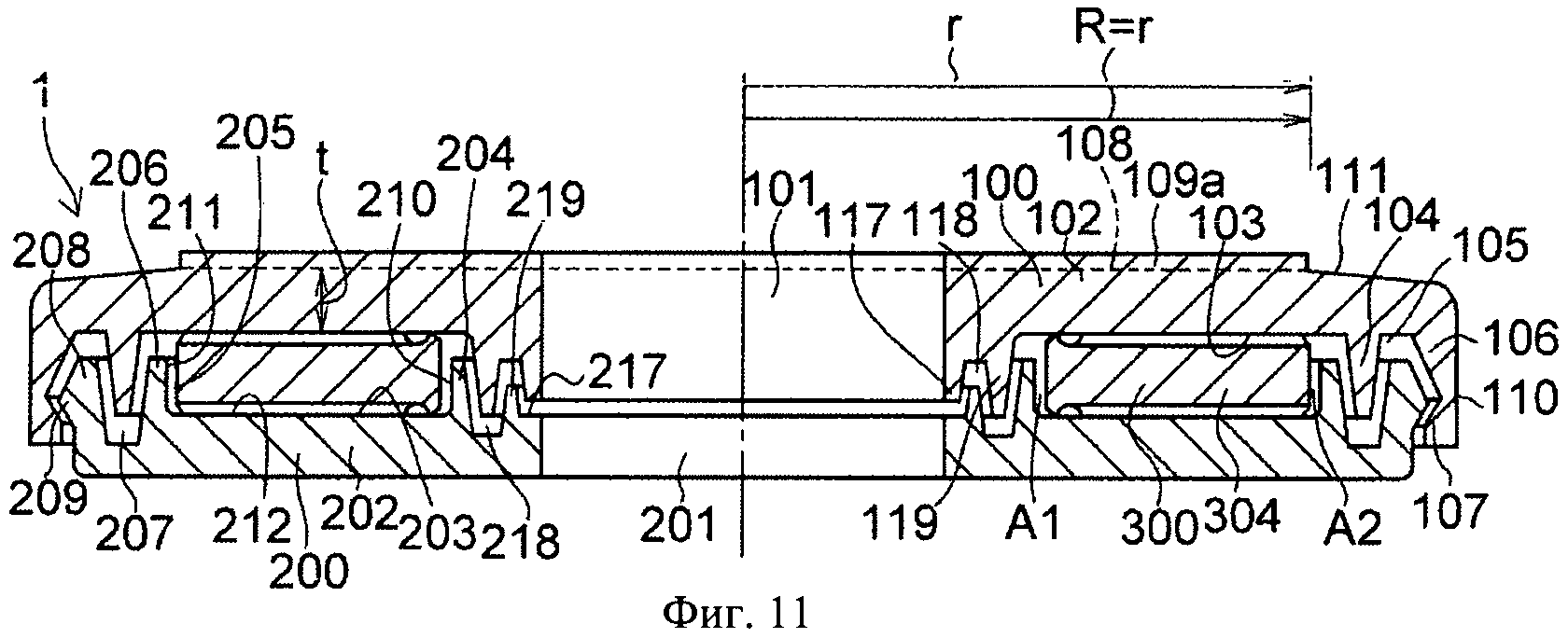

на фиг.11 показан вид в поперечном разрезе предпочтительного пятого варианта осуществления изобретения,

на фиг.12 показан вид в поперечном разрезе обычного упорного подшипника скольжения из синтетической смолы и

на фиг.13 показана пояснительная схема одного из примеров применения проиллюстрированного на фиг.12 примера упорного подшипника в подвеске стоечного типа.

Способ осуществления изобретения

Далее настоящее изобретение будет более подробно описано со ссылкой на предпочтительные варианты его осуществления, проиллюстрированные на чертежах. Следует отметить, что настоящее изобретение не ограничено вариантами осуществления.

На фиг.1-3 показан упорный подшипник 1 скольжения из синтетической смолы согласно первому варианту осуществления изобретения, который имеет верхний корпус 100 из синтетической смолы, нижний корпус 200 из синтетической смолы и узел 300 упорного подшипника из синтетической смолы, помещающийся между верхним и нижним корпусами 100 и 200.

Верхний корпус 100 имеет верхний кольцевой пластинчатый участок 102 с круглым отверстием 101 в его центральной части; цилиндрический подвесной участок 104, выполненный за одно целое на нижней поверхности 103 верхнего кольцевого пластинчатого участка 102 и отстоящий на заданное расстояние по радиусу наружу от внутренней краевой поверхности верхнего кольцевого пластинчатого участка 102, ограничивающей круглое отверстие 101; цилиндрический зацепляющий подвесной участок 106, выполненный за одно целое на наружной кромке нижней поверхности 103 верхнего кольцевого пластинчатого участка 102 и отстоящий на заданное расстояние по радиусу наружу от цилиндрического подвесного участка 104, в результате чего образуется верхняя наружная кольцевая канавка 105, сообщающаяся с цилиндрическим подвесным участком 104; и зацепляющий участок 107 на внутренней краевой поверхности цилиндрического зацепляющего подвесного участка 106.

Нижний корпус 200 имеет нижний кольцевой пластинчатый участок 202, в центральной части которого выполнено установочное отверстие 201, соосное круглому отверстию 101; кольцевой выступ 204, внутренний диаметр которого идентичен диаметру установочного отверстия 201 и который выполнен за одно целое на верхней поверхности 203 нижнего кольцевого пластинчатого участка 202; кольцевой выступ 206, выполненный за одно целое на верхней поверхности 203 нижнего кольцевого пластинчатого участка 202 и отстоящий на заданное расстояние по радиусу наружу от кольцевого выступа 204, в результате чего на его внутренней краевой поверхности образуется нижняя кольцевая выемка 205, сообщающаяся с внешней краевой поверхностью кольцевого выступа 204 и верхней поверхностью 203 нижнего кольцевого пластинчатого участка 202; цилиндрический зацепляющий выступающий участок 208, выполненный за одно целое на наружной кромке верхней поверхности 203 нижнего кольцевого пластинчатого участка 202 и отстоящий на заданное расстояние по радиусу наружу от кольцевого выступа 206, в результате чего на его внутренней краевой поверхности образуется нижняя наружная кольцевая канавка 207, сообщающаяся с внешней краевой поверхностью кольцевого выступа 206; и кольцевой зацепленный участок 209 на внешней краевой поверхности цилиндрического зацепляющего выступающего участка 208.

Узел 300 упорного подшипника скольжения образован диском 304, в центральной части которого выполнено круглое отверстие 302, ограниченное внутренней краевой поверхностью 301 с внутренним диаметром, превышающим наружный диаметр внешней краевой поверхности кольцевого выступа 204, и который имеет внешнюю краевую поверхность 303 с меньшим наружным диаметром, чем внутренний диаметр кольцевого выступа 206. Узел 300 упорного подшипника скольжения расположен в нижней кольцевой выемке 205 таким образом, что между внутренней краевой поверхностью 301, ограничивающей круглое отверстие 302, и внешней краевой поверхностью 210 кольцевого выступа 204 сохраняется внутренний кольцевой зазор А1, а между внешней краевой поверхностью 303 и внутренней краевой поверхностью 211 кольцевого выступа 206 сохраняется наружный кольцевой зазор А2, соответственно. Кроме того, узел 300 упорного подшипника скольжения расположен в нижней кольцевой выемке 205 таким образом, что его верхняя поверхность 305 расположена между открытой плоскостью нижней кольцевой выемки 205 нижнего корпуса 200 и нижней поверхностью 103 верхнего кольцевого пластинчатого участка 102 за счет вхождения в скользящий контакт с нижней поверхностью 103 верхнего кольцевого пластинчатого участка 102, а положение его нижней поверхности 306 обеспечивается за счет вхождения в скользящий контакт с верхней поверхностью 203 нижнего кольцевого пластинчатого участка 202, ограничивающей нижнюю поверхность 212 нижней кольцевой выемки 205.

Как показано на фиг.2, на верхней и нижней поверхностях 305 и 306 узла 300 упорного подшипника скольжения выполнена кольцевая канавка 307, которая окружает круглое отверстие 302, а также множество радиальных канавок 308, один конец каждой из которых выходит в кольцевую канавку 307, а другой конец обращен к внешней краевой поверхности 303 и через равные интервалы расположен по окружности. Эти кольцевые канавки 307 и радиальные канавки 308 заполнены смазочным материалом, таким как консистентная смазка.

Верхний корпус 100 объединен с нижним корпусом 200 за счет расположения оконечной части цилиндрического подвесного участка 104 в нижней наружной кольцевой канавке 207 таким образом, что она накладывается по радиусу на оконечные части кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208, и за счет упругой пригонки зацепляющего участка 107 к зацепленному участку 209.

Если в упорном подшипнике 1 скольжения из синтетической смолы принять радиальную протяженность от оси (о) верхнего корпуса 100 до внешней краевой поверхности 303 узла 300 упорного подшипника скольжения, расположенного в нижней кольцевой выемке 205, за (r), а толщину внутренней краевой поверхности верхнего кольцевого пластинчатого участка 102 за (t), верхний корпус 100 имеет на верхней поверхности 108 верхнего кольцевого пластинчатого участка 102, образующей его верхнюю поверхность, кольцевую плоскую поверхность 109 с наружной кромкой, радиус (R) которой, если принять ось (о) верхнего корпуса 100 за центр окружности, составляет R=r±t, а также участок 111 усеченной конической поверхности с уклоном, непрерывно проходящий от наружной кромки кольцевой плоской поверхности 109 или от наружного по радиусу участка этой наружной кромки до ее внешней краевой поверхности 110.

Как показано на фиг.1, в этом варианте осуществления верхний корпус 100 имеет на верхней поверхности 108 верхнего кольцевого пластинчатого участка 102, образующей его верхнюю поверхность, кольцевую плоскую поверхность 109 с наружной кромкой, радиус (R) которой, если принять ось (о) верхнего корпуса 100 за центр окружности, составляет R=r. Следует отметить, что на фиг.4 проиллюстрирован пример, в котором кольцевая плоская поверхность 109 с наружной кромкой, радиус (R) которой, если принять ось (о) верхнего корпуса 100 за центр окружности, составляет R=r-t, расположена на верхней поверхности 108 верхнего кольцевого пластинчатого участка 102, а на фиг.5 проиллюстрирован пример, в котором кольцевая плоская поверхность 109, радиус (R) которой, если принять ось (о) верхнего корпуса 100 за центр окружности, составляет R=r+t, расположена на верхней поверхности 108 верхнего кольцевого пластинчатого участка 102.

Как показано на фиг.6, описанный упорный подшипник 1 скольжения из синтетической смолы расположен между нижней поверхностью X1 установочного элемента Х на стороне кузова автомобиля и верхней поверхностью Q1 верхнего гнезда пружины Q, противолежащей этой нижней поверхности X1, за счет чего только кольцевая плоская поверхность 109 верхней поверхности 108 верхнего кольцевого пластинчатого участка 102 входит в контакт с нижней поверхностью X1 установочного элемента Х на стороне кузова автомобиля, а на остальных его участках сохраняется зазор S с нижней поверхностью X1 установочного элемента Х на стороне кузова автомобиля. Таким образом, даже при воздействии на установочный элемент Х на стороне кузова автомобиля переменной нагрузки, такой как наклон, не происходит задевание вышележащих по радиусу участков цилиндрического подвесного участка 104 и кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208, а также упругих соединительных участков зацепляющего участка 107 цилиндрического зацепляющего подвесного участка 106 и зацепленного участка 209 цилиндрического зацепляющего выступающего участка 208. Следовательно, на этих вышележащих участках и упругих соединительных участках не возникают неисправности, такие как деформация, повреждение, поломка и т.д.

В описанном упорном подшипнике 1 скольжения из синтетической смолы верхний корпус 100 объединен с нижним корпусом 200 за счет расположения оконечной части цилиндрического подвесного участка 104 в нижней наружной кольцевой канавке 207 таким образом, что она накладывается по радиусу на оконечные части кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208, и за счет упругой пригонки зацепляющего участка 107 к зацепленному участку 209. Таким образом, на вышележащих по радиусу участках цилиндрического подвесного участка 104, кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208 и на упругих соединительных участках зацепляющего участка 107 и зацепленного участка 209 образуются герметизированные участки лабиринтного действия, в результате чего повышается эффективность работы за счет возможности предотвращения попадания инородных частиц, таких пыль, между верхним и нижним корпусами.

Как показано на фиг.7, если в упорном подшипнике 1 скольжения из синтетической смолы принять диаметр внешней краевой поверхности 210 кольцевого выступа 204 за с, диаметр внутренней краевой поверхности 211 кольцевого выступа 206 за d, диаметр внутренней краевой поверхности 301 узла 300 упорного подшипника скольжения, ограничивающей круглое отверстие 302, за а, диаметр внешней краевой поверхности 303 узла 300 упорного подшипника скольжения за b, глубину нижней кольцевой выемки 205, соответствующую расстоянию от нижней поверхности нижней кольцевой выемки 205 до открытой плоскости нижней кольцевой выемки 205, за f, a толщину узла 300 упорного подшипника скольжения за е, сумма А объемов внутренних кольцевых зазоров А1 и А2 и объема В части узла 300 упорного подшипника скольжения, которая выступает вверх относительно открытой плоскости нижней кольцевой выемки 205, предпочтительно находятся в зависимости В>А. т.е. е(b2-а2)>f(d2-с2) (смотри следующую далее расчетную формулу). В соответствии с этим расположением даже при изменении (уменьшении) толщины нижней кольцевой выемки 205 узла 300 упорного подшипника скольжения вследствие деформации ползучести изменение (уменьшение) толщины остается в пределах нижней кольцевой выемки 205, и предотвращается дальнейшее изменение (уменьшение) ее толщины. Кроме того, поскольку верхняя поверхность 305 узла 300 упорного подшипника скольжения постоянно выступает от открытой плоскости нижней кольцевой выемки 205 нижнего корпуса 200, может обеспечиваться постоянное скольжение верхнего и нижнего корпусов 100 и 200 посредством узла 300 упорного подшипника скольжения без перехода к скольжению между верхним и нижним корпусами 100 и 200. В результате повышается эффективность работы за счет возможности поддержания на протяжении длительного времени характеристик скольжения, таких как низкий коэффициент трения и износостойкость.

Математическая формула 1

(Расчетная формула)

Объем внутреннего кольцевого зазора: А1=(а2-с2)×π·f/4

Объем наружного кольцевого зазора: А2=(d2-b2)×π·f/4

Кольцевой зазор: А(А1+А2)=(а2-с2+d2-b2)×π·f/4

Объем В части узла упорного подшипника скольжения, выступающей вверх от открытой плоскости нижней кольцевой выемки: В=(b2-а2)×π·(е-f)/4

Из зависимости В>А следует, что е(b2-а2)>f(d2-с2).

В качестве материала верхнего корпуса 100 и нижнего корпуса 200 может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола и полиэфирная смола. Кроме того, в качестве синтетической смолы для изготовления узла 300 упорного подшипника скольжения применима термопластичная синтетическая смола, такая как полиамидная смола, полиолефиновая смола и полиэфирная смола с характеристиками скольжения, превышающими характеристики скольжения термопластичной синтетической смолы для изготовления верхнего корпуса 100 и нижнего корпуса 200.

На фиг.9 показан упорный подшипник 1 скольжения из синтетической смолы согласно второму варианту осуществления, который в дополнение к конструкции упорного подшипника 1 скольжения из синтетической смолы согласно первому варианту осуществления имеет цилиндрический участок 214, внутренний диаметр которого идентичен диаметру установочного отверстия 201 и который выполнен за одно целое с нижней поверхностью 213 кольцевого пластинчатого участка 202.

За счет того, что упорный подшипник 1 скольжения из синтетической смолы имеет цилиндрический участок 214 на нижней поверхности 213 нижнего корпуса 200, облегчается его установка в узле подвески стоечного типа, таком как показан на фиг.6, между верхним гнездом Q цилиндрической пружины и установочным элементом Х на стороне кузова автомобиля, к которому прикреплен поршневой шток Р.

На фиг.9 показан упорный подшипник 1 скольжения из синтетической смолы согласно третьему варианту осуществления. В упорном подшипнике 1 скольжения из синтетической смолы согласно третьему варианту осуществления верхний корпус 100 дополнительно содержит кольцевой выступающий участок 109а, выступающий в осевом направлении за одно целое от верхней поверхности 108 верхнего кольцевого пластинчатого участка 102, верхней поверхностью верхнего корпуса 100 является верхняя поверхность кольцевого выступающего участка 109а, а кольцевая плоская поверхность 109 образована верхней поверхностью кольцевого выступающего участка 109а. Если принять расстояние до внешней краевой поверхности 303 узла 300 упорного подшипника скольжения, расположенного в нижней кольцевой выемке 205, за (r), кольцевая плоская поверхность 109 имеет наружную кромку, радиус (R) которой, если принять ось (о) верхнего корпуса 100 за центр окружности, составляет R=r, при этом кольцевой выступающий участок 109а является непрерывным на протяжении от его внешней краевой поверхности до участка 111 усеченной конической поверхности и имеет уклон. Остальные элементы упорного подшипника 1 скольжения из синтетической смолы согласно третьему варианту осуществления сходны с элементами показанного на фиг.1 упорного подшипника 1 скольжения из синтетической смолы согласно первому варианту осуществления. Если принять толщину внутренней краевой поверхности верхнего кольцевого пластинчатого участка 102 упорного подшипника 1 скольжения из синтетической смолы согласно такому третьему варианту осуществления за (t), кольцевая плоская поверхность 109, которая является верхней поверхностью верхнего корпуса 100, может иметь наружную кромку с радиусом (R), равным R=r-1, или может иметь наружную кромку с радиусом (R), равным R=r+1, т.е. может иметь наружную кромку с радиусом (R) в пределах R=r±t.

В упорном подшипнике 1 скольжения из синтетической смолы согласно третьему варианту осуществления сумма А объемов внутренних кольцевых зазоров А1 и А2 и объема В части узла 300 упорного подшипника скольжения, которая выступает вверх от открытой плоскости нижней кольцевой выемки 205, также предпочтительно находятся в зависимости В>А, т.е. е(b2-а2)>f(d2-с2).

В упорном подшипнике 1 скольжения из синтетической смолы согласно третьему варианту осуществления можно с бóльшей надежностью предотвращать задевание вышележащих по радиусу участков цилиндрического подвесного участка 104 и кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208, а также и упруго пригнанных участков зацепляющего участка 107 цилиндрического зацепляющего подвесного участка 106 и зацепленного участка 209 цилиндрического зацепляющего выступающего участка 208 при воздействии на установочный элемент Х на стороне кузова автомобиля переменной нагрузки, такой как наклон.

В упорном подшипнике 1 скольжения из синтетической смолы согласно третьему варианту осуществления таким же способом, как и упорном подшипнике 1 скольжения из синтетической смолы согласно первому варианту осуществления, сформированы герметизированные участки лабиринтного действия на вышележащих по радиусу участках цилиндрического подвесного участка 104, кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208 и на упруго пригнанных участках зацепляющего участка 107 и зацепленного участка 209. В результате повышается эффективность работы за счет возможности предотвращения попадания инородных частиц, таких пыль, между верхним и нижним корпусами 100 и 200.

Узел 300 упорного подшипника 1 скольжения из синтетической смолы согласно третьему варианту осуществления, как и узел 300 упорного подшипника 1 скольжения из синтетической смолы согласно первому и второму вариантам осуществления, как это показано на фиг.2, также должен предпочтительно иметь выполненную на его верхней и нижней поверхностях 305 и 306 кольцевую канавку 307, которая окружает круглое отверстие 302, а также множество радиальных канавок 308, один конец каждой из которых выходит в кольцевую канавку 307, а другой конец обращен к внешней краевой поверхности 303 диска 304 и через равные интервалы расположен по окружности. Эти кольцевые канавки 307 и радиальные канавки 308 заполнены смазочным материалом, таким как консистентная смазка.

Для верхнего корпуса 100 и нижнего корпуса 200 упорного подшипника 1 скольжения из синтетической смолы согласно третьему варианту осуществления, как и для верхнего корпуса 100, нижнего корпуса 200 и узла 300 упорного подшипника 1 скольжения из синтетической смолы согласно первому и второму вариантам осуществления, может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола и полиэфирная смола, а в качестве синтетической смолы для узла 300 упорного подшипника скольжения может использоваться термопластичная синтетическая смола, такая как полиамидная смола, полиолефиновая смола и полиэфирная смола с характеристиками скольжения, превышающими характеристики скольжения термопластичной синтетической смолы для изготовления верхнего корпуса 100 и нижнего корпуса 200.

На фиг.10 показан упорный подшипник 1 скольжения из синтетической смолы согласно четвертому варианту осуществления. Верхний корпус 100 упорного подшипника 1 скольжения из синтетической смолы согласно третьему варианту осуществления дополнительно имеет цилиндрический подвесной участок 114, который посредством кольцевого заплечика 112 примыкает по радиусу снаружи к круглому отверстию 101 в центральной части верхнего кольцевого пластинчатого участка 102, выполнен за одно целое на нижней поверхности 103 верхнего кольцевого пластинчатого участка 102 и отстоит на заданное расстояние по радиусу внутрь от внутренней краевой поверхности цилиндрического подвесного участка 104, в результате чего на его внешней краевой поверхности образуется верхняя кольцевая выемка 113, сообщающаяся с внутренней краевой поверхностью цилиндрического подвесного участка 104 и нижней поверхностью 103 верхнего кольцевого пластинчатого участка 102. Нижний корпус 200 имеет кольцевой выступ 216, внутренний диаметр которого идентичен диаметру установочного отверстия 201 в центральной части нижнего кольцевого пластинчатого участка 202, при этом кольцевой выступ 216 выполнен за одно целое на верхней поверхности 203 нижнего кольцевого пластинчатого участка 202 и отстоит на заданное расстояние по радиусу внутрь от кольцевого выступа 204, в результате чего на его внешней краевой поверхности образуется нижняя внутренняя кольцевая канавка 215, сообщающаяся с внутренней краевой поверхностью кольцевого выступа 204. Верхний корпус 100 объединен с нижним корпусом 200 за счет расположения оконечной части цилиндрического подвесного участка 114 в нижней внутренней кольцевой канавке 215 таким образом, что она накладывается по радиусу на оконечные части кольцевых выступов 204 и 216.

Если в упорном подшипнике 1 скольжения из синтетической смолы согласно четвертому варианту осуществления, как и в упорном подшипнике 1 скольжения из синтетической смолы согласно третьему варианту осуществления, принять расстояние до внешней краевой поверхности 303 узла 300 упорного подшипника скольжения, расположенного в нижней кольцевой выемке 205, за (r), кольцевая плоская поверхность 109, образованная верхней поверхностью кольцевого выступающего участка 109а, имеет наружную кромку, радиус (R) которой, если принять ось (о) верхнего корпуса 100 за центр окружности, составляет R=r, при этом кольцевой выступающий участок 109а является непрерывным на протяжении от его внешней краевой поверхности до участка 111 усеченной конической поверхности и имеет уклон. Если принять толщину внутренней краевой поверхности верхнего кольцевого пластинчатого участка 102 упорного подшипника 1 скольжения из синтетической смолы согласно четвертому варианту осуществления за (t), кольцевая плоская поверхность 109, которая является верхней поверхностью верхнего корпуса 100, может иметь наружную кромку с радиусом (R) в диапазоне R=r±t.

В упорном подшипнике 1 скольжения из синтетической смолы согласно четвертому варианту осуществления можно с бóльшей надежностью предотвращать задевание вышележащих по радиусу участков цилиндрического подвесного участка 104, кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208 и упругих соединительных участков зацепляющего участка 107 и зацепленного участка 209 при воздействии на установочный элемент Х на стороне кузова автомобиля переменной нагрузки, такой как наклон.

В упорном подшипнике 1 скольжения из синтетической смолы согласно четвертому варианту осуществления сумма А объемов внутренних кольцевых зазоров А1 и А2 и объема В части узла 300 упорного подшипника скольжения, которая выступает вверх от открытой плоскости нижней кольцевой выемки 205, также предпочтительно находится в зависимости В>А, т.е. е(b2-а2)>f(d2-с2).

В упорном подшипнике 1 скольжения из синтетической смолы согласно четвертому варианту осуществления верхний корпус 100 объединен с нижним корпусом 200 за счет расположения части цилиндрического подвесного участка 114 в нижней внутренней кольцевой канавке 215 таким образом, что она накладывается по радиусу на оконечные части кольцевого выступа 216 и кольцевого выступа 204, за счет расположения части цилиндрического подвесного участка 104 в нижней наружной кольцевой канавке 207 таким образом, что она накладывается по радиусу на оконечные части кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208 и за счет упругой пригонки зацепляющего участка 107 к зацепленному участку 209. Таким образом, на вышележащих по радиусу участках цилиндрического подвесного участка 114, кольцевого выступа 216 и кольцевого выступа 204, на вышележащих по радиусу участках цилиндрического подвесного участка 104, кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208 и на упругих соединительных участках зацепляющего участка 107 и зацепленного участка 209 образуются герметизированные участки лабиринтного действия. В результате повышается эффективность работы за счет дополнительного предотвращения попадания инородных частиц, таких пыль, между верхним и нижним корпусами 100 и 200, в частности со стороны внутренней краевой поверхности верхнего и нижнего корпусов.

Узел 300 упорного подшипника 1 скольжения из синтетической смолы согласно четвертому варианту осуществления так же, как и узел 300 упорного подшипника 1 скольжения из синтетической смолы согласно первому варианту осуществления, как показано на фиг.2, также должен предпочтительно иметь выполненную на его верхней и нижней поверхностях 305 и 306 кольцевую канавку 307, которая окружает круглое отверстие 302, а также множество радиальных канавок 308, один конец каждой из которых выходит в кольцевую канавку 307, а другой конец обращен к внешней краевой поверхности 303 диска 304 и через равные интервалы расположен по окружности. Эти кольцевые канавки 307 и радиальные канавки 308 заполнены смазочным материалом, таким как консистентная смазка.

Для верхнего корпуса 100 и нижнего корпуса 200 упорного подшипника 1 скольжения из синтетической смолы согласно четвертому варианту осуществления, как и для верхнего корпуса 100, нижнего корпуса 200 и узла 300 упорного подшипника 1 скольжения из синтетической смолы согласно первому варианту осуществления, также может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола и полиэфирная смола, а в качестве синтетической смолы для узла 300 упорного подшипника скольжения может использоваться термопластичная синтетическая смола, такая как полиамидная смола, полиолефиновая смола и полиэфирная смола с характеристиками скольжения, превышающими характеристики скольжения термопластичной синтетической смолы для изготовления верхнего корпуса 100 и нижнего корпуса 200.

На фиг.11 показан упорный подшипник 1 скольжения из синтетической смолы согласно пятому варианту осуществления. В этом упорном подшипнике 1 скольжения из синтетической смолы согласно пятому варианту осуществления верхний корпус 100 дополнительно имеет цилиндрический подвесной участок 117, внутренний диаметр которого идентичен диаметру круглого отверстия 201 в центральной части верхнего кольцевого пластинчатого участка 102 и который выполнен за одно целое на нижней поверхности 103 верхнего кольцевого пластинчатого участка 102, а также цилиндрический подвесной участок 119, выполненный за одно целое на нижней поверхности 103 верхнего кольцевого пластинчатого участка 102 и отстоящий на заданное расстояние по радиусу наружу от внешней краевой поверхности цилиндрического подвесного участка 117, в результате чего на его внутренней краевой поверхности образуется верхняя внутренняя кольцевая канавка 118, сообщающаяся с внешней краевой поверхностью цилиндрического подвесного участка 117. Нижний корпус 200 дополнительно имеет кольцевой выступ 219, который выполнен за одно целое на верхней поверхности 203 нижнего кольцевого пластинчатого участка 202, посредством кольцевого заплечика 217 отстоит по радиусу наружу от установочного отверстия 201 в центральной части нижнего кольцевого пластинчатого участка 202 и отстоит на заданное расстояние по радиусу внутрь от внутренней краевой поверхности кольцевого выступа 204, в результате чего на его внешней краевой поверхности образуется нижняя внутренняя кольцевая канавка 218, взаимодействующая с внутренней краевой поверхностью кольцевого выступа 204. Верхний корпус 100 объединен с нижним корпусом 200 за счет наложения оконечной части цилиндрического подвесного участка 117 по радиусу на оконечную часть кольцевого выступа 219, за счет расположения части кольцевого выступа 219 в верхней внутренней кольцевой канавке 118 и за счет расположения части цилиндрического подвесного участка 119 в нижней внутренней кольцевой канавке 218 таким образом, что она накладывается по радиусу на оконечные части кольцевого выступа 204 и кольцевого выступа 219 соответственно.

Если в упорном подшипнике 1 скольжения из синтетической смолы согласно пятому варианту осуществления, как и в упорном подшипнике 1 скольжения из синтетической смолы согласно третьему и четвертому вариантам осуществления, принять расстояние до внешней краевой поверхности 303 узла 300 упорного подшипника скольжения, расположенного в нижней кольцевой выемке 205, за (r), кольцевая плоская поверхность 109, образованная верхней поверхностью кольцевого выступающего участка 109а, имеет наружную кромку, радиус (R) которой, если принять ось (о) верхнего корпуса 100 за центр окружности, составляет R=r, при этом кольцевой выступающий участок 109а является непрерывным на протяжении от его внешней краевой поверхности до участка 111 усеченной конической поверхности и имеет уклон. Если принять толщину внутренней краевой поверхности верхнего кольцевого пластинчатого участка 102 упорного подшипника 1 скольжения из синтетической смолы согласно пятому варианту осуществления за (t), кольцевая плоская поверхность 109, которая является верхней поверхностью верхнего корпуса 100, может иметь наружную кромку с радиусом (R) в диапазоне R=r±t.

В упорном подшипнике 1 скольжения из синтетической смолы согласно пятому варианту осуществления можно с бóльшей надежностью предотвращать задевание вышележащих по радиусу участков цилиндрического подвесного участка 104, кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208 и упругих соединительных участков зацепляющего участка 107 и зацепленного участка 209 при воздействии на установочный элемент Х на стороне кузова автомобиля переменной нагрузки, такой как наклон.

В упорном подшипнике 1 скольжения из синтетической смолы согласно пятому варианту осуществления сумма А объемов внутренних кольцевых зазоров А1 и А2 и объема В части узла 300 упорного подшипника скольжения, которая выступает вверх от открытой плоскости нижней кольцевой выемки 205, также предпочтительно находится в зависимости В>А, т.е. е(b2-а2)>f(d2-с2).

В упорном подшипнике 1 скольжения из синтетической смолы согласно пятому варианту осуществления верхний корпус 100 объединен с нижним корпусом 200 за счет наложения оконечной части цилиндрического подвесного участка 117 по радиусу на оконечную часть кольцевого выступа 219, за счет расположения части цилиндрического подвесного участка 119 в нижней внутренней кольцевой канавке 218 таким образом, что она накладывается по радиусу на оконечные части кольцевого выступа 219 и кольцевого выступа 204 соответственно за счет расположения части цилиндрического подвесного участка 104 в нижней наружной кольцевой канавке 207 таким образом, что она накладывается по радиусу на оконечные части кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208 соответственно и за счет упругой пригонки зацепляющего участка 107 к зацепленному участку 209. Таким образом, на вышележащих участках цилиндрического подвесного участка 117 и кольцевого выступа 219, на вышележащих участках цилиндрического подвесного участка 119, кольцевого выступа 219 и кольцевого выступа 204, на вышележащих участках цилиндрического подвесного участка 104, кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208 и на упругих соединительных участках зацепляющего участка 107 и зацепленного участка 209 образуются герметизированные участки лабиринтного действия. В результате повышается эффективность работы за счет возможности дополнительного предотвращения попадания инородных частиц, таких пыль, между верхним и нижним корпусами 100 и 200, в частности со стороны внутренней краевой поверхности верхнего и нижнего корпусов.

Узел 300 упорного подшипника 1 скольжения из синтетической смолы согласно пятому варианту осуществления так же, как и узел 300 упорного подшипника 1 скольжения из синтетической смолы согласно первому варианту осуществления, как показано на фиг.2, также должен предпочтительно иметь выполненную на его верхней и нижней поверхностях 305 и 306 кольцевую канавку 307, которая окружает круглое отверстие 302, а также множество радиальных канавок 308, один конец каждой из которых выходит в кольцевую канавку 307, а другой конец обращен к внешней краевой поверхности 303 диска 304 и через равные интервалы расположен по окружности. Эти кольцевые канавки 307 и радиальные канавки 308 заполнены смазочным материалом, таким как консистентная смазка.

Для верхнего корпуса 100 и нижнего корпуса 200 упорного подшипника 1 скольжения из синтетической смолы согласно пятому варианту осуществления, как и для верхнего корпуса 100, нижнего корпуса 200 и узла 300 упорного подшипника 1 скольжения из синтетической смолы согласно вариантам осуществления с первого по четвертый, также может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола и полиэфирная смола, а в качестве синтетической смолы для узла 300 упорного подшипника скольжения может использоваться термопластичная синтетическая смола, такая как полиамидная смола, полиолефиновая смола и полиэфирная смола с характеристиками скольжения, превышающими характеристики скольжения термопластичной синтетической смолы для изготовления верхнего корпуса 100 и нижнего корпуса 200.

В дополнение к описанной вышей конструкции, каждый упорный подшипник 1 скольжения из синтетической смолы согласно третьему, четвертому и пятому вариантам осуществления, как и упорный подшипник 1 скольжения из синтетической смолы согласно второму варианту осуществления, может иметь цилиндрический участок 214, внутренний диаметр которого идентичен диаметру установочного отверстия 201 и который выполнен за одно целое с нижней поверхностью 213 нижнего кольцевого пластинчатого участка 202 нижнего корпуса 200.

Как описано выше, в упорном подшипнике скольжения из синтетической смолы согласно настоящему изобретению можно с бóльшей надежностью предотвращать задевание вышележащих по радиусу участков цилиндрического подвесного участка 104, кольцевого выступа 206 и цилиндрического зацепляющего выступающего участка 208 и упругих соединительных участков зацепляющего участка 107 и зацепленного участка 209 даже при воздействии на установочный элемент на стороне кузова автомобиля переменной нагрузки, такой как наклон.

В упорном подшипнике скольжения из синтетической смолы согласно изобретению, у которого сумма А объемом внутреннего кольцевого зазора А1 и наружного кольцевого зазора А2 и объема В части узла упорного подшипника скольжения, которая выступает вверх от открытой плоскости нижней кольцевой выемки, находится в зависимости В>А, т.е. е(b2-а2)>f(d2-с2) даже при изменении (уменьшении) толщины нижней кольцевой выемки узла упорного подшипника скольжения вследствие деформации ползучести, изменение (уменьшение) толщины остается в пределах нижней кольцевой выемки, и предотвращается дальнейшее изменение (уменьшение) ее толщины.

Кроме того, поскольку верхняя поверхность узла упорного подшипника скольжения постоянно выступает от открытой плоскости нижней кольцевой выемки нижнего корпуса, может обеспечиваться постоянное скольжение верхнего и нижнего корпусов посредством узла упорного подшипника скольжения без перехода к скольжению между верхним и нижним корпусами. В результате повышается эффективность работы за счет возможности поддержания на протяжении длительного времени характеристик скольжения, таких как низкий коэффициент трения и износостойкость.

Реферат

Изобретение относится к упорному подшипнику скольжения из синтетической смолы, более точно, к упорному подшипнику скольжения из синтетической смолы, применимому в качестве упорного подшипника скольжения в подвеске стоечного типа (подвеске Макферсона) четырехколесного транспортного средства. Упорный подшипник (1) скольжения из синтетической смолы содержит верхний корпус (100) из синтетической смолы, нижний корпус (200) из синтетической смолы и узел (300) упорного подшипника скольжения из синтетической смолы, помещающийся между корпусами (100) и (200). Если принять радиальную протяженность корпуса (100) от оси (о) до внешней краевой поверхности (303) узла (300), расположенного в нижней кольцевой выемке (205), за (г), а толщину внутренней краевой поверхности верхнего кольцевого пластинчатого участка (102) за (t), на верхней поверхности (108) корпуса (100) расположена кольцевая плоская поверхность (109) с круглой наружной кромкой, радиус (R) которой, если принять ось (о) корпуса (100) за центр окружности, составляет R=r±t. Упорный подшипник (1) расположен между нижней поверхностью установочного элемента на стороне кузова автомобиля и верхней поверхностью верхнего гнезда пружины, противолежащей этой нижней поверхности, за счет чего в контакт с нижней поверхностью установочного элемента на стороне кузова автомобиля входит только поверхность (109). Технический результат: создание упорного подшипника скольжения, который даже при воздействии на установочный элемент на стороне кузова автомобиля переменной нагрузки, такой как наклон, обеспечивает плавную работу рулевого управления без взаимного задевания верхнего и нижнего корпусов, при этом также о�

Комментарии