Шаровой шарнир с вкладышем, полученным методом инжекционного формования - RU2730763C1

Код документа: RU2730763C1

Чертежи

Описание

Область техники

Изобретение относится к шаровому шарниру для подвески транспортного средства или, например, рулевого элемента.

Предшествующий уровень техники

Шаровые шарниры обычно используют в транспортных средствах для элементов подвески или рулевых элементов, таких как рулевые тяги или наконечники рулевой тяги. Шаровой шарнир обеспечивает соединение, делающее возможным вращение одного элемента относительно другого, обеспечивая шарнирное соединение во всем диапазоне перемещения во время эксплуатации транспортного средства.

Одним из примеров конструкции шарового шарнира является предварительно отформованное пластмассовое наружное кольцо подшипника, в которое с защелкиванием вставлен шар. Этот подузел затем вставляют в отверстие в корпусе, а поверх подшипника устанавливают крышку.

Обеспечение последовательного крутящего момента между шаром и его опорной структурой важно для того, чтобы не создавать любой нежелательный люфт или слишком жесткое соединение. С этой целью, в одном из решений крышку обжимают кромкой корпуса, что способствует дополнительному сцеплению вкладыша с корпусом и шаром. Способ такого типа раскрыт в патентном документе US6592284 (на имя Rechtien). Любые дефекты поверхности корпуса компенсируются вкладышем, входящим в любые зазоры. Этот способ сборки усложняется тем, что трудно обеспечить постоянный рабочий крутящий момент. Еще один способ компенсации внутренних допусков раскрыт в патентном документе US2993717 (на имя Gottschald), в котором используют пружину для прикладывания нагрузки к шару.

В патентном документе US6941656 (на имя Michioka) раскрыт шаровой шарнир, наружный корпус которого отлит поверх вкладыша из смолы. Этот способ устраняет любые зазоры между корпусом и вкладышем, но ограничивает материал корпуса сплавами цинка или алюминия с относительно низкой прочностью, с тем чтобы смола вкладыша не расплавлялась во время процесса литья. Как правило, при использовании в автомобильной подвеске с высокой нагрузкой корпус должен быть изготовлен из высокопрочной стали.

Раскрытие изобретения

В одном примерном варианте осуществления шаровой шарнир включает в себя палец, отходящий от шара. Корпус имеет отверстие, принимающее шар. Корпус имеет обращенную к шару внутреннюю поверхность, содержащую канавку. Между шаром и корпусом расположен пластмассовый вкладыш, содержащий первую и вторую стороны напротив друг друга. Первая сторона имеет сферическую поверхность, взаимодействующую с шаром. Вторая сторона имеет выступ напротив сферической поверхности, входящий в канавку и заполняющий её, и углубление в сферической поверхности напротив выступа.

В дополнительном варианте осуществления между первой стороной и шаром расположен смазочный материал.

В дополнительном варианте осуществления через палец и шар проходит отверстие. В отверстии размещен смазочный материал.

В дополнительном варианте осуществления в шаре выполнено одинарное отверстие, выровненное с указанным проходящим через палец и шар отверстием.

В дополнительном варианте осуществления смазочный материал представляет собой первый смазочный материал, и шарнир содержит пыльник, установленный на корпусе поверх пальца и заполненный вторым смазочным материалом, отличным от первого смазочного материала. Пластмассовый вкладыш разделяет первый и второй смазочные материалы.

В дополнительном варианте осуществления вкладыш содержит периферийный бортик, расположенный на корпусе по окружности шара. Периферийный бортик обеспечивает посадку с натягом между корпусом и шаром для герметизации смазочного материала внутри корпуса.

В дополнительном варианте осуществления корпус содержит крышку, закрывающую конец отверстия корпуса напротив пальца.

В дополнительном варианте осуществления крышка по периметру приварена к корпусу.

В дополнительном варианте осуществления шарнир снабжен колпачком, расположенным поверх крышки, сварным швом и частью корпуса. Крышка содержит отверстие. В указанном отверстии расположен соединительный элемент, соединяющий вкладыш с колпачком, образуя монолитную пластмассовую структуру.

В дополнительном варианте осуществления шарнир корпус содержит кольцевой выступ. Поверх указанного кольцевого выступа установлен указанный колпачок.

В дополнительном варианте осуществления шарнир кольцевой выступ отклонен в сторону крышки для удерживания крышки поверх отверстия корпуса.

В дополнительном варианте осуществления шарнир крышка содержит отверстие. От указанного отверстия расходится радиально наружу множество канавок, разнесенных друг от друга по крышке в окружном направлении.

В дополнительном варианте осуществления шарнир через палец и шар проходит отверстие. Указанное отверстие крышки выровнено с указанным проходящим через палец и шар отверстием. Вкладыш содержит выровненное с отверстием крышки углубление, в поверхности вкладыша под проходящим через палец и шар отверстием.

В дополнительном варианте осуществления корпус содержит отверстие на стороне напротив пальца. Указанное отверстие сообщается по текучей среде с углублением, выполненным на стороне вкладыша, обращенной к шару, и выровненное с канавкой. Указанное отверстие заполнено смазочным материалом.

В дополнительном варианте осуществления шарнир содержит пробку, прикрепленную к корпусу поверх проходящего через палец и шар отверстия для удерживания смазочного материала.

В дополнительном варианте осуществления корпус содержит кольцевую стенку, наклоненную внутрь к шару для удерживания шара внутри отверстия корпуса.

В одном примерном варианте осуществления способ изготовления шарового шарнира включает в себя размещение шара в отверстии корпуса. Конец отверстия закрывают. В пространство между корпусом и шаром инжектируют пластмассу для формирования вкладыша, имеющего поверхность, которая взаимодействует с шаром. Осуществляют усадку вкладыша для образования углубления в поверхности вкладыша. Заполняют углубление смазочным материалом.

В дополнительном варианте осуществления на этапе размещения используют шар, содержащий отходящий от него палец. Шар и палец содержат проходящее через них отверстие. Этап заполнения включает в себя инжектирование смазочного материала через проходящее через палец и шар отверстие и в углубление.

В дополнительном варианте осуществления способ включает в себя этап, на котором герметизируют проходящее через палец и шар отверстие после этапа заполнения.

В дополнительном варианте осуществления этап закрывания включает в себя прикрепление крышки поверх шара.

В дополнительном варианте осуществления крышку прикрепляют сваркой или обжатием.

В дополнительном варианте осуществления этап закрывания включает в себя обжатие корпуса по направлению к шару.

В дополнительном варианте осуществления этап инжектирования пластмассы включает в себя многокомпонентное формование колпачка поверх крышки.

В дополнительном варианте осуществления крышка содержит отверстие. Этап инжектирования пластмассы включает в себя формование колпачка и вкладыша как монолитной структуры с соединительным элементом в отверстии, соединяющим вкладыш с колпачком.

В дополнительном варианте осуществления на этапе размещения используют шар, содержащий отходящий от него палец. Шар и палец содержат проходящее через них отверстие, и указанный способ включает в себя этап закрывания пробкой проходящего через палец и шар отверстия перед осуществлением этапа инжектирования пластмассы.

В дополнительном варианте осуществления крышка содержит канавку. Этап инжектирования включает в себя заполнение канавки пластмассой. Этап усадки включает в себя усадку вкладыша в месте напротив канавки для создания углубления.

В дополнительном варианте осуществления этап инжектирования включает в себя формирование вкладыша с периферийным бортиком, расположенным на корпусе по окружности шара. Этап заполнения смазочным материалом включает в себя деформирование вкладыша для втягивания периферийного бортика внутрь корпуса и создания улучшенного уплотнения между шаром и корпусом.

В дополнительном варианте осуществления смазочный материал представляет собой первый смазочный материал, причем способ включает в себя этап, на котором на корпус устанавливают пыльник со вторым смазочным материалом, отличным от указанного первого смазочного материала и размещенным между пыльником и шаром. Периферийный бортик разделяет первый и второй смазочные материалы.

В дополнительном варианте осуществления способ включает в себя этап, на котором поверх отверстия в корпусе, напротив пальца шара, прикрепляют пробку для удерживания смазочного материала.

Краткое описание чертежей

Изобретение станет более ясным после ознакомления с приведенным далее его подробным описанием со ссылками на чертежи.

На фиг. 1 показан шаровой шарнир, расположенный в элементе подвески для создания детали подвески, вид в разрезе;

на фиг. 2 – шаровой шарнир, показанный на фиг. 1, в разобранном состоянии;

на фиг. 3A – шаровой шарнир, вставленный в отверстие корпуса;

на фиг. 3B – крышка, приваренная к корпусу поверх шара;

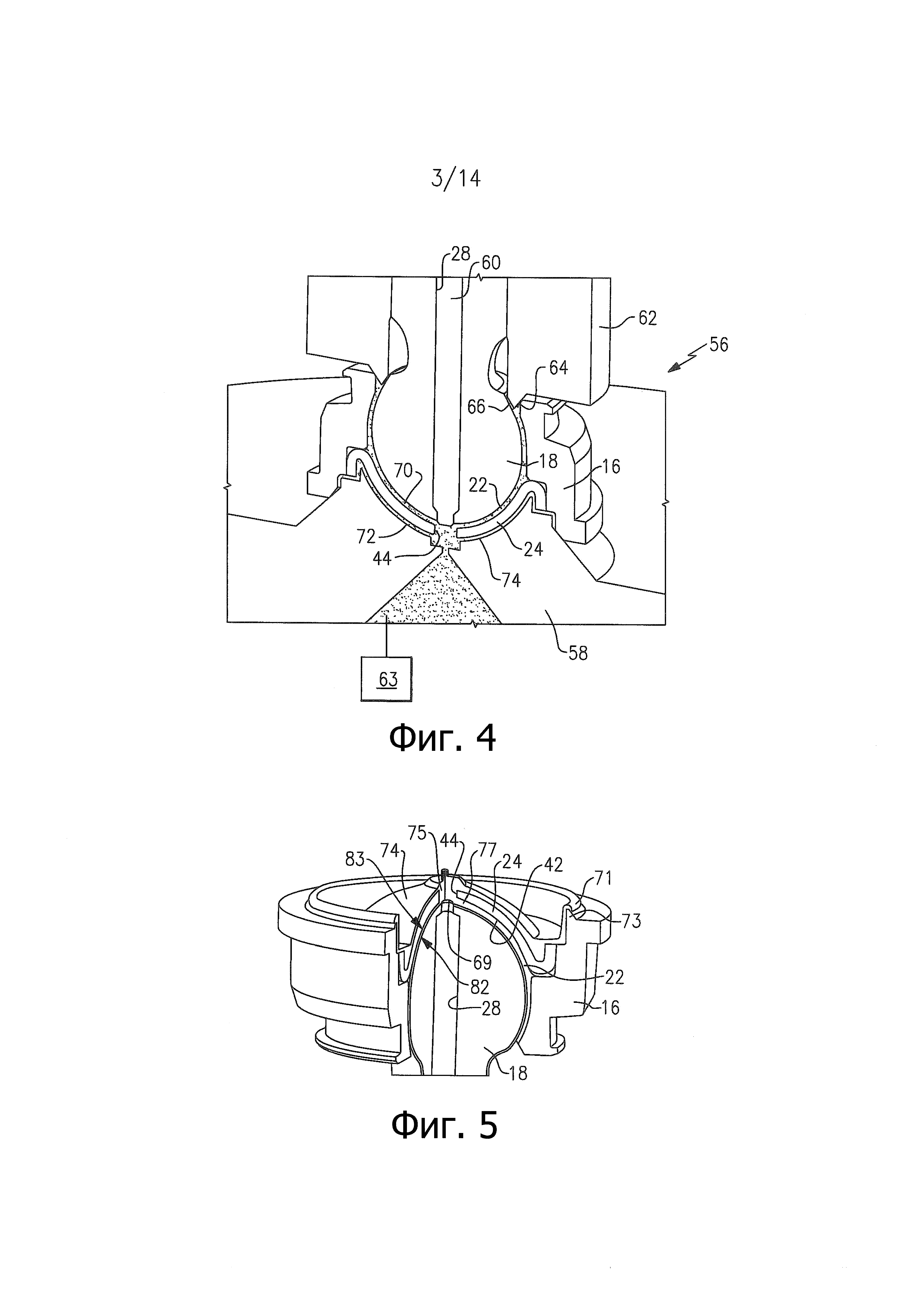

на фиг. 4 схематично пояснен процесс инжекционного формирования, в результате которого формируется вкладыш и колпачок над крышкой;

на фиг. 5 показана часть шарового шарнира, вид в частичном разрезе;

на фиг. 6 – инжектирование смазочного материала в шаровой шарнир;

на фиг. 7A – поверхность вкладыша и выполненное в ней углубление для прохождения смазочного материала;

на фиг. 7B – часть шарового шарнира, показанная на фиг. 7A, вид в увеличенном масштабе;

на фиг. 8A и 8B – часть вкладыша между шаром и корпусом при формировании, виды в разрезе;

на фиг. 8C и 8D – отклонение вкладыша после инжектирования в шаровой шарнир смазочного материала, виды в увеличенном масштабе;

на фиг. 9 – шаровой шарнир, вид в разрезе, показывающий первый и второй смазочные материалы;

на фиг. 10A и 10B – неразъемный и разъемный корпусы альтернативных вариантов выполнения шарового шарнира, виды в разрезе;

на фиг. 11 и 12 – неразъемный корпус до и после обжатия, виды в разрезе;

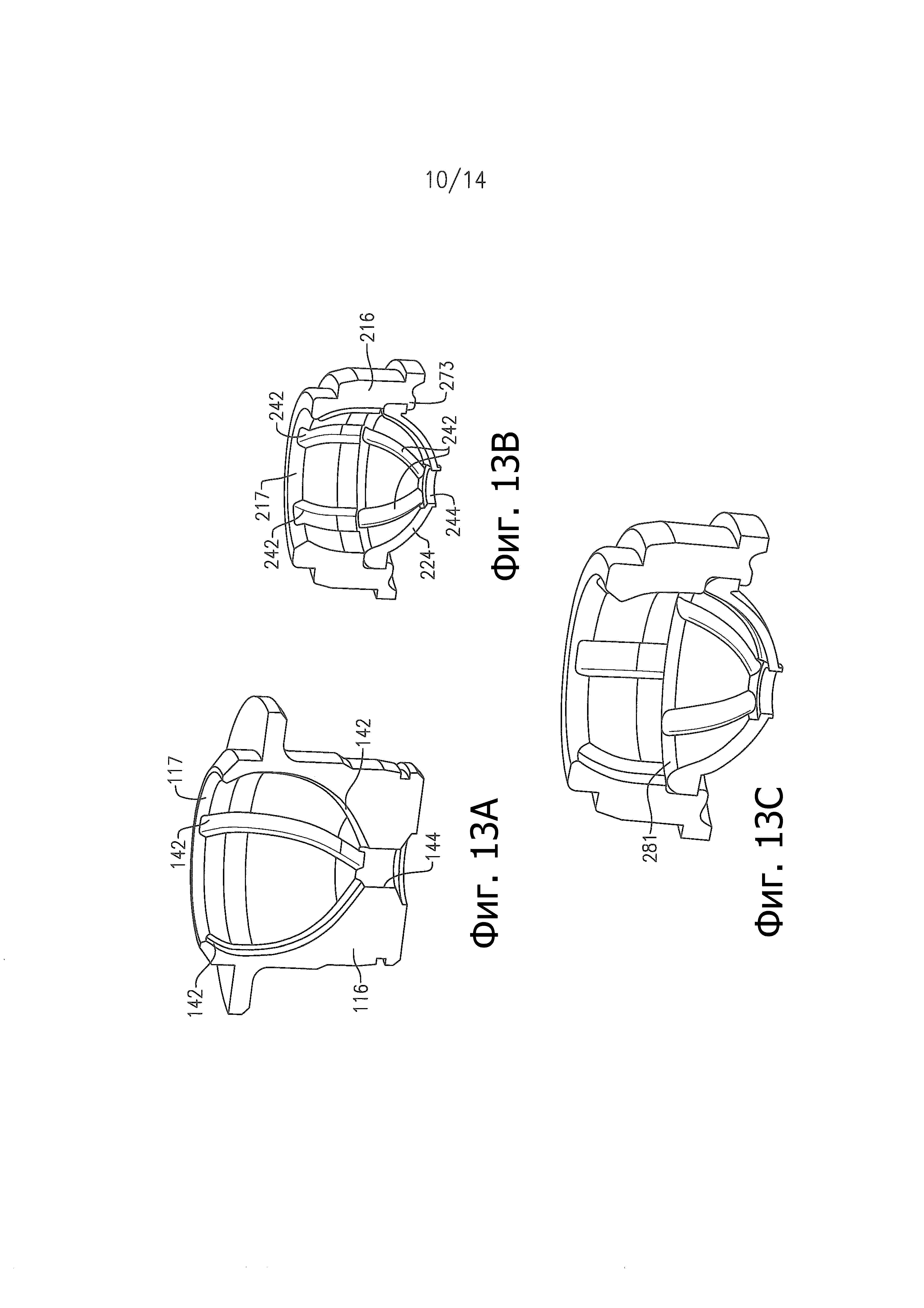

на фиг. 13A и 13B – канавки в неразъемном и разъемном корпусах;

на фиг. 13C – невыровненные канавки в разъемном корпусе;

на фиг. 14A и 14B – части неразъемного и разъемного корпусов шаровых шарниров, виды в разобранном состоянии;

на фиг. 15 схематично пояснен процесс инжекционного формования, при котором инжектирование пластмассы выполняют со стороны корпуса рядом с шаром;

на фиг. 16A и 16B показаны шаровые шарниры с неразъемным и разъемным корпусами, со смазочным материалом во вкладыше, без пыльников, виды в разрезе;

на фиг. 17 – пробка в отверстии, предназначенном для подачи смазочного материала к вкладышу;

на фиг. 18 – вкладыш без бортика.

Варианты осуществления, примеры и альтернативные варианты предыдущих абзацев, формула изобретения, равно как приведенное далее описание и чертежи, включая их различные аспекты и соответствующие особенности, могут использоваться независимо или в любых комбинациях. Особенности, описанные для одного рассматриваемого варианта осуществления, являются применимыми для всех вариантов осуществления, если только такие особенности не являются несовместимыми.

Варианты осуществления изобретения

На фиг. 1 и 2 показан шаровой шарнир 14 в элементе 12 подвески, образующий деталь подвески 10, такую как рулевая тяга или наконечник рулевой тяги. Шаровой шарнир 14 включает в себя корпус 16, который может быть выполнен из стали. От шара 18 отходит палец 20, который, как правило, содержит резьбовой конец для прикрепления шарового шарнира 14 к другому компоненту подвески, например, к поворотному кулаку. В рассматриваемом примере сквозь шар 18 и палец 20 проходит одно прямолинейное отверстие 28, закрытое пробкой 68. Внешняя поверхность шара 18 имеет сферическую форму, что позволяет шару 18 шарнирно поворачиваться в отверстии 52 корпуса 16.

В корпусе разъемной конструкции крышка 24 образует другую часть конструкции корпуса, прикрепленную к одному концу отверстия 52, например, посредством сварки, чтобы закрывать и фиксировать шар 18 внутри корпуса 16. Вкладыш 22, выполнен из материала, такого как ацеталь, отлит под давлением в пространстве между шаром 18 и корпусом 16. Поверх пальца 20 расположен пыльник 26 с уплотнительной кромкой 30, прикрепленный к корпусу 16 напротив крышки 24 с герметизации шара 18 от указанных элементов и предотвращения коррозии.

Как показано на фиг. 3A – 5, шаровой шарнир 14 изготавливают путем размещения шара 18 в отверстии 52. Отверстие 52 содержит коническую стенку 54, которая захватывает шар 18 на конце корпуса 16 напротив крышки 24. Крышка 24 включает в себя куполообразную часть 32, периферийный буртик 34 которой образует кромку 36. Кромка 36 упирается в уступ 48 на периферийной части отверстия 52. Кромку 46 буртика 34 приваривают к корпусу 16, например, с помощью лазерной сварки, с целью создания сварного шва 50, прикрепляющего крышку 24 к корпусу 16.

Одна сторона куполообразной части 32 образует сферическую поверхность 38, на которой выполнены разнесенные в окружном направлении канавки 42, примыкающие к отверстию 44 в крышке 24 и расходящиеся от него радиально наружу. Канавки 42 могут быть выполнены, например, путем чеканки.

Процесс инжекционного формования пластмассы показан на фиг. 4. Для инжектирования расплавленной пластмассы, такой как ацеталь, в пространство между корпусом 16, крышкой 24 и шаром 18 для создания вкладыша 22 используют формовочное оборудование 56.

Многочисленные части пресс-формы взаимодействуют с различными компонентами шарового шарнира 14 для сохранения сообщающихся друг с другом по текучей среде пространств, образуемых первой и второй полостями 70, 72 на противоположных сторонах крышки 24. В одном из возможных примеров первая часть 58 пресс-формы упирается в корпус 16 с целью образования второй полости 72 между первой частью 58 пресс-формы и нижней частью корпуса 16 и крышкой 24. Вторая часть 60 пресс-формы, такая как стержень, вставлена в отверстие 28, чтобы закрыть его и предотвратить поступление в него расплавленной пластмассы. Третья часть 62 пресс-формы содержит первую и вторую фаски 64, 66, которые, соответственно, упираются в корпус 16 и шар 18, чтобы предотвратить выход расплавленной пластмассы из первой полости 70 в процессе формования.

Устройство 63 инжектирования пластмассы инжектирует расплавленную пластмассу через выпускное отверстие в первой части 58 пресс-формы во вторую полость 72, через отверстие 44 в крышке 24 и в первую полость 70.

Отверстие 44 выровнено с отверстием 28. Во время инжектирования пластмасса поступает через отверстие 44, образуя выступы 77, которые заполняют канавки 42 в крышке 24 на стороне, обращенной к шару 18. Сферическая поверхность формируется на первой стороне 82 вкладыша 22, которая взаимодействует с соответствующей сферической поверхностью шара 18. В поверхности вкладыша на первой стороне 82 вкладыша 22 выполнено углубление 69, сформированное концом второй части 60 пресс-формы так, что углубление 69 расположено под отверстием 28 и выровнено с отверстием 44.

Конец корпуса 16 содержит кольцевой выступ 73, окружающий отверстие 52. Поверх крышки 24 приварен колпачок 74, сварной шов 50 и часть кольцевого выступа 73 (с продолжением 71) образуют водонепроницаемое уплотнение, предотвращая попадание коррозионно-активных элементов в шаровой шарнир 14. Таким образом, формируется монолитная пластмассовая структура, включающая в себя вкладыш 22, соединительным элементом 75 соединенный с колпачком 74.

При охлаждении пластмасса немного сжимается, приблизительно на 2%. Толщина стенки вкладыша 22 изменяется вследствие наличия канавок 42 в крышке. Таким образом, первая толщина 76 вкладыша 22 в области канавок 42 больше второй толщины 78 на прилегающих участках вкладыша, как показано на фиг. 7A. В результате усадки пластмассы на сферической поверхности вкладыша на первой стороне 82 в месте напротив каждой канавки 42 образуется углубление 80, как лучше всего показано на фиг. 7B.

Как показано на фиг. 6 – 7B и 9, инжектирование смазочного материала 84 производится через отверстие 28 в углубление 69, оставленное второй частью 60 пресс-формы, что позволяет смазочному материалу 84 поступать в углубления 80, примыкающие к углублению 69. Для удерживания смазочного материала 84 и предотвращения попадания в неё мусора в отверстие 28 вставляют пробку 68.

Как показано на фиг. 8A – 8B, на кромке 86 вкладыша 22 выполнен небольшой периферийный бортик 88. Когда смазочный материал 84 заполняет углубления, вкладыш 22 деформируется, оттягивая бортик 88 на расстояние 90 в пространство между шаром 18 и корпусом 16 (показано в увеличенном масштабе на фиг. 8C – 8D), создавая посадку с натягом и улучшая уплотнение между шаром 18 и корпусом 16. Между пыльником 26 и шаром 18 находится второй смазочный материал 94, отличный от первого смазочного материала 84. Как схематично показано на фиг. 9, бортик 88 разделяет первый и второй смазочные материалы 84, 94.

Варианты шарового шарнира 14 также могут быть использованы. Для обозначения аналогичных элементов шаровых шарниров согласно разным вариантам осуществления используются аналогичные ссылочные позиции (например, 14, 114, 214 для обозначения «шаровых шарниров»). На фиг. 10A показан шаровой шарнир 114 с неразъемным корпусом, а на фиг. 10B показан шаровой шарнир 214 с разъемным корпусом. В шаровом шарнире 114 с неразъемным корпусом используются более толстые стенки корпуса, которые могут быть более пригодными, в частности, для более высоких осевых нагрузок. Смазочный материал обоих примерах выполнения шаровых шарниров 114, 214 инжектируется не через палец 120, 220, а через корпус 116, 216.

Как показано на фиг. 10A, 11 и 12, шаровой шарнир 114 имеет корпус 116, содержащий кольцевую стенку 116a, расположенную со стороны пальца 120 и напротив основания 116b корпуса 116. После размещения шара 118 в отверстии 152 и перед инжектированием вкладыша 122 кольцевую стенку 116a деформируют внутрь к шару 118, например, путем обжатия, чтобы зафиксировать шар 118 в отверстии, как показано на фиг. 12. Однако кольцевая стенка 116a остается расположенной на расстоянии от шара 118, чтобы обеспечить первую полость 170, которая будет принимать вкладыш 122 при формовании.

Как уже упоминалось для шарового шарнира 14 на фиг. 7B, пластмассовый вкладыш 22 дает усадку при охлаждении, в результате чего образуются углубления 80 рядом с шаром 18 в сферической поверхности вкладыша на первой стороне 82 в местах напротив каждой канавки 42. Для улучшения смазки может быть желательным обеспечение подачи смазочного материала дальше вверх по направлению к пальцу. Для этого, как показано на фиг. 13A – 14B, в каждом из корпусов 116, 216 выполнены канавки 142, 242, проходящие до конца 117, 217 корпуса 116, 216, чтобы обеспечить соответствующие углубления 180, 280. Однако, следует иметь в виду, что канавки 142, 242 не обязательно должны проходить до окончания корпуса 116, 216, как показано в рассматриваемых вариантах выполнения. Для разъемного корпуса 216 часть канавки 242 выполнена в крышке 224, причем эти части, предпочтительно, выровнены по окружности с канавками в другой части корпуса. Но даже если канавки 242 не выровнены по окружности с канавками в другой части корпуса, как показано на фиг. 13C), смазочный материал все равно будет поступать в углубление 283 (фиг. 14B), образовавшееся в результате усадки вкладыша 222 на стыке 281 крышки 224 с другой частью корпуса.

Как показано на фиг. 13B, в качестве альтернативы сварке, кольцевой выступ 273 может быть загнут или обжат на крышке 224, уменьшая тем самым вероятность коррозии.

Инжектирование вкладыша 122, 222 шарового шарнира 114, 214 производится через основание корпуса 116, 216 напротив пальца 120, 220. Процесс инжекционного формования пластмассы для шарового шарнира 214 показан на фиг. 15. Первая и третья части 258, 262 пресс-формы расположены вокруг шарового шарнира 214 аналогично тому, как это было описано при рассмотрении фиг. 4. Вторая часть 259 пресс-формы содержит конец 261, вставляемый в отверстие 244 в крышке 224 и упирающийся в шар 218. Канал 261a подачи, соединенный с устройством 263 инжектирования пластмассы, сообщается с первым и вторым радиально проходящими каналами 261b, 261c.

Между шаром 218 и крышкой 224 расположена первая полость 270, и между крышкой 224 и первой частью матрицы расположена вторая полость 272. Первый и второй каналы 261b и 261c выровнены, соответственно, с первой и второй полостями 270, 272, предназначенными для образования, соответственно, вкладыша 222 и колпачка 274. Бортик 88, показанный на фиг. 8A – 8D, может отсутствовать, как показано на фиг. 18.

На фиг. 16A и 16B показаны шаровые шарниры 114, 214 после окончания формования вкладышей 122, 222. По окончании формования вторую часть 259 пресс-формы удаляют от шарового шарнира 214, оставляя отверстие 269, соединяющееся с углублениями 280 (фиг. 14B). Через отверстие 269 производится инжектирование смазочного материала в углубления 280, где оно смазывает шар 218. Инжектированный смазочный материал 284 заставляет вкладыш 222 слегка раздуться, обеспечивая требуемую смазку и нагрузку на шар 218. Отверстие 169 (фиг. 16A), 269 (фиг. 16B) выполняет функцию емкости для смазочного материала 184, 284. Как показано на фиг. 17, в колпачок 274 вставляют пробку 268 для закрытия отверстия 269 и удерживания смазочного материала 284 в шаровом шарнире 114. Пробка 268 может устанавливаться с защелкиванием и/или привариваться посредством ультразвуковой сварки к колпачку 274.

Следует иметь в виду, что, хотя в рассмотренных вариантах осуществления раскрыта конкретная компоновка, возможны и другие компоновки на её основе. Хотя описаны и заявлены конкретные последовательности операций, следует понимать, что эти операции могут производиться в любом порядке, могут быть разделены или объединены, если не указано иное, и полученные новые последовательности операций также охватываются настоящим изобретением.

Хотя различные примеры имеют конкретные компоненты, показанные на чертежах, варианты осуществления изобретения не ограничиваются данными конкретными комбинациями. Компоненты или особенности любого из вариантов могут использоваться в комбинации с компонентами или особенностями других вариантов.

Несмотря на то что в качестве примера раскрыт конкретный вариант осуществления, специалисту будет понятно, что возможны также и другие модификации, которые также охватываются объемом формулы изобретения. По этой причине объем и содержание притязаний определяются формулой изобретения.

Реферат

Изобретение относится к шаровому шарниру для подвески транспортного средства или, например, рулевого элемента. Шаровой шарнир (14) содержит палец (20), отходящий от шара (18). Корпус (16) содержит отверстие, принимающее шар (18). Корпус (16) содержит обращенную к шару (18) внутреннюю поверхность, включающую в себя канавку. Между шаром и корпусом расположен пластмассовый вкладыш (22). Пластмассовый вкладыш имеет первую и вторую стороны, расположенные напротив друг друга. Первая сторона имеет поверхность сферической формы, взаимодействующую с шаром (18). Вторая сторона содержит выступ, расположенный напротив сферической поверхности, входящий в канавку и заполняющий её, и углубление в сферической поверхности напротив выступа. Также заявлен способ изготовления шарового шарнира. Технический результат: обеспечение соединения, делающего возможным вращение одного элемента относительно другого, обеспечивая шарнирное соединение во всем диапазоне перемещения во время эксплуатации транспортного средства. 2 н. и 24 з.п. ф-лы, 28 ил.

Комментарии