Шарнирный узел для транспортного средства (варианты) и сдвоенный конический роликовый подшипниковый узел - RU2127688C1

Код документа: RU2127688C1

Чертежи

Описание

Изобретение относится к горным и строительным транспортировочным средствам с тяжелым режимом работы, а точнее, к транспортировочным средствам с полуприцепом, имеющим переднюю и заднюю рамы, соединенные посредством шарнирного узла.

Транспортировочные средства с полуприцепом должны противостоять значительным силовым воздействиям, создаваемым за счет нагружения, перемещения, силового взаимодействия компонентов, а также веса транспортировочного средства. В идеале шарнирные узлы не должны быть чрезмерно массивными или тяжелыми, при этом должна быть обеспечена возможность их легкой регулировки и замены.

В первой известной системе используются сферические подшипники, что показано в патенте США N 3806158 на имя Casey. Сферические подшипники функционируют способом "шарик и гнездо" и способны противостоять значительным радиальным и осевым нагрузкам вследствие больших площадей контакта опорных поверхностей. Однако сферические подшипники уязвимы к износу ввиду того, что в них используется контакт скольжения. Износ могут усилить абразивные загрязнения, имеющиеся в окружающей среде выполнения горных или строительных работ.

Для того чтобы избежать проблем износа, взаимосвязанных со сферическими подшипниками, в известных транспортировочных средствах с полуприцепом используются роликовые подшипники. Однако роликовым подшипникам при их использовании в известных технических решениях присущи некоторые недостатки, включающие в себя вес, громоздкость и сложность проведения технического обслуживания и замены. В одной из известных систем используются два роликовых подшипниковых узла. Первый узел представляет собой большой основной подшипник, имеющий двойные дорожки качения конических роликов для передачи значительной части радиальной нагрузки между частями рамы, а также для удержания всей вертикальной осевой нагрузки. Второй узел включает в себя самоустанавливающийся по вертикали подшипник, который передает только радиальные нагрузки. Второй подшипник должен обладать возможностью самоустановки для приспосабливания к зазорам между сварными соединениями рамы, к которым крепятся подшипники. Достаточно точный промежуток между сварными соединениями достигается только посредством механической обработки сварных соединений, что требует высоких затрат. Если два подобных подшипниковых узла с коническими роликами были бы прикреплены к раме транспортировочного средства, имеющей обычные ошибки допусков на сварку, это привело бы к неприемлемому предварительному осевому погружению подшипников, что значительно ослабило бы способность подшипников выдерживать рабочие нагрузки.

Дополнительный недостаток обычных конструкций роликовых подшипников заключается в том, что фиксированный основной подшипник должен нести всю осевую нагрузку, что делает его громоздким и тяжелым. Хотя самоустанавливающийся подшипник может быть более компактным и иметь малый вес, громоздкость и вес фиксированного подшипника делает его нежелательным для определенных случаев применения, например в случае подземных горных транспортировочных средств, требующих конструкций с малыми размерами. Кроме того, сама по себе рама должна быть тяжелее у сварных соединений, к которым крепится фиксированный подшипник для передачи всей вертикальной нагрузки.

В случае известных шарниров транспортировочных средств, в которых используются роликовые подшипники, возникают затруднения при проведении их обслуживания и замены. При максимальной жесткости системы подшипников узлы с коническими роликами обычно регулируются на предварительную нагрузку, а это означает, что конические дорожки качения смещаются друг к другу для сжатия роликов подшипника между конусами и наружным кольцом. Для получения меньшего износа может оказаться необходимым провести регулировку подшипника, чтобы возвратить предварительную нагрузку к желаемому уровню. Существующие роликовые подшипниковые узлы требуют снятия и разборки таких узлов, с тем чтобы произвести их регулировку на предварительную нагрузку. При проведении этой процедуры происходит нарушение уплотнения подшипника и возникает возможность попадания загрязнений во внутреннюю часть узла, что приводит к особенно серьезной проблеме, когда регулировку необходимо выполнить в условиях эксплуатации. Кроме того, полная замена известного подшипникового узла обычно требует по меньшей мере двух переустановок для подбора соответствующей регулировочной прокладки, с тем чтобы достичь желаемой предварительной нагрузки в новом подшипнике. Проведение обслуживания и монтажа в условиях эксплуатации также требует применения тяжелых специальных инструментов, которых обычно в наличии не имеется и включение которых в состав транспортировочного средства привело бы к значительным затратам.

Ввиду вышеуказанных проблем, взаимосвязанных с имеющимися транспортировочными средствами с полуприцепом, существует необходимость в разработке шарнира для такого транспортировочного средства, который бы позволил снять эти проблемы. Следовательно, в этом заключается основная цель настоящего изобретения.

Другие важные цели настоящего изобретения заключаются в создании следующих узлов:

вышеупомянутого шарнирного узла транспортировочного средства с полуприцепом, не восприимчивого к

чрезмерному износу,

вышеупомянутого узла, который имеет ограниченные габариты и вес для использования на компактном транспортировочном средстве,

вышеупомянутого узла, который может

обслуживаться и предварительно регулироваться перед установкой на транспортировочном средстве,

вышеупомянутого узла, который может регулироваться без нарушения уплотнений подшипников,

вышеупомянутого узла, предварительное нагружение которого может регулироваться без проведения демонтажных работ на транспортировочном средстве.

Согласно представленному варианту осуществления конструкции настоящего изобретения основные цели достигаются посредством создания шарнирного узла для транспортировочного средства с полуприцепом, имеющего переднюю часть рамы с двумя выполненными за одно целое плитами шасси, при этом каждая из них имеет прикрепленный конический роликовый подшипниковый узел, содержащий поворотную выступающую цапфу. Задняя часть рамы содержит соответствующие выточки и крышки для удерживания цапф. Каждый подшипниковый узел имеет идентичные размеры для разделения радиальной и осевой нагрузки с цапфой, включающей в себя шейку, на которую заходят отстоящие друг от друга первый и второй конусы, при этом промежуток ограничивается уступом шейки, к которому примыкает первый конус, а также компрессионным кольцом, заходящим на шейку, примыкающим ко второму конусу и ограниченным торцевой крышкой, прикрепленной к торцу шейки. Прокладка между торцевой крышкой и торцом шейки определяет и ограничивает промежуток между конусами. Предварительная нагрузка подшипника может регулироваться посредством ослабления одной из крышек цапфы, удаления торцевой крышки, замены прокладки на прокладку иной толщины, замены торцевой крышки и повторным креплением крышки цапфы.

На фиг. 1 представлен вид сбоку транспортировочного средства с полуприцепом согласно предпочтительному варианту осуществления настоящего изобретения.

На фиг. 2 представлен вид сбоку поперечного сечения шарнирного узла, выполненного согласно варианту, представленному на фиг.1 по линии 2-2.

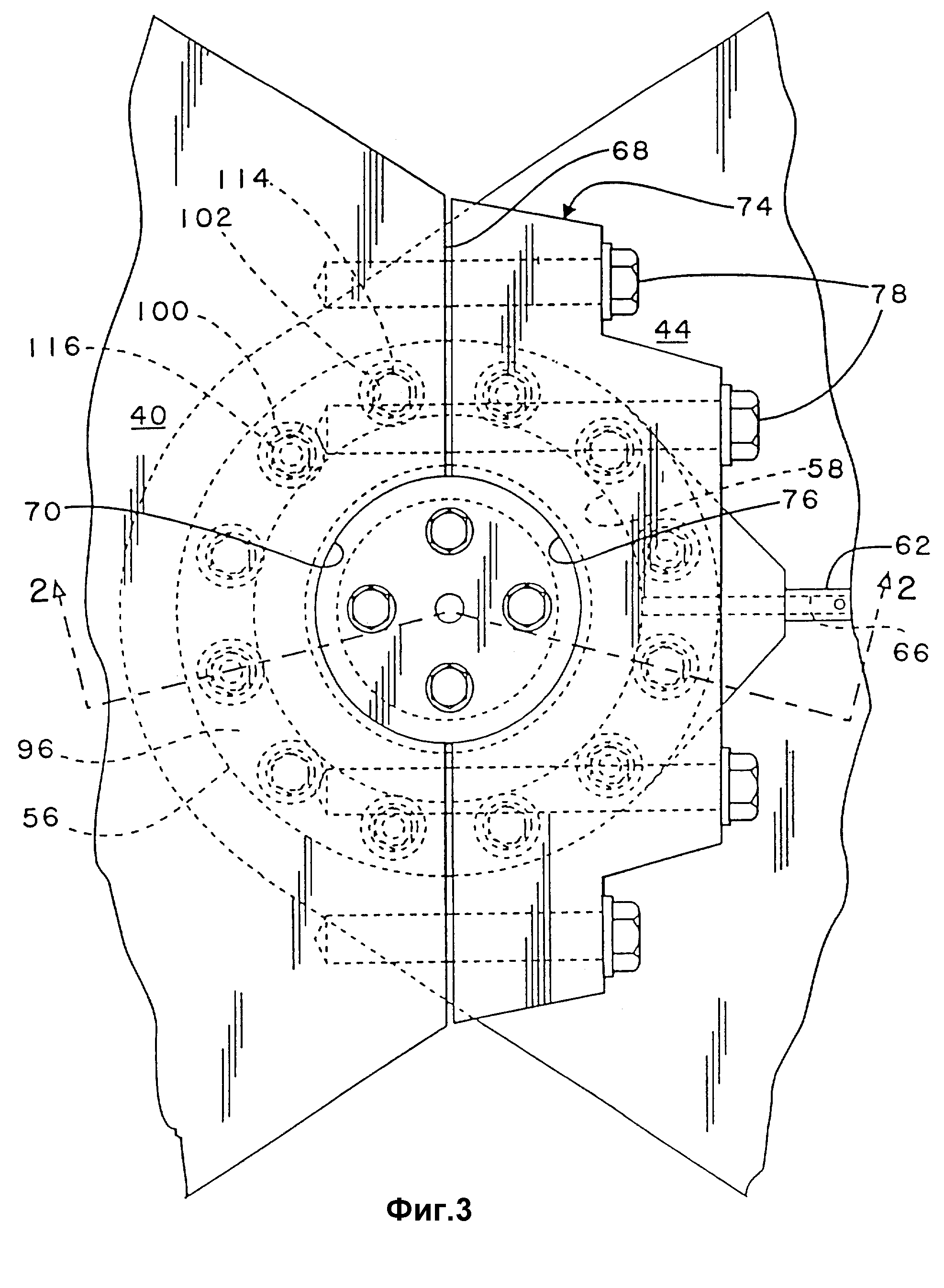

На фиг.3 представлен вид сверху шарнирного узла согласно варианту, представленному на фиг.1.

На фиг.4 представлен вид сбоку поперечного ечения шарнирного узла, представленного на фиг.1 и 2, показывающий детали подшипникового узла шарнирного узла.

На фиг. 5 представлен вид сбоку, подобный фиг.2 и 4, но показывающий поперечное сечение подшипникового узла согласно альтернативному варианту осуществления конструкции.

На фиг.1 представлено низкопрофильное шахтное транспортировочное средство 10 с полуприцепом, имеющее переднюю часть 12 рамы и ее заднюю часть 14, соединенные друг с другом посредством верхнего шарнирного узла 18 и нижнего шарнирного узла 20, обеспечивающих шарнирное соединение для поворота по вертикальной оси 22 шарнира. Задняя рама 14 включает в себя силовую установку 26, пару задних колес 28 и кабину 30 оператора. Передняя рама 12 включает в себя передние колеса 34 и узел 36 в виде загрузочного ковша, расположенного в передней части транспортировочного средства.

На фиг.2 представлен верхний шарнирный узел 18, который по существу имеет такую же конструкцию и выполняет ту же самую функцию, что и нижний шарнирный узел 20. Задняя рама 14 включает в себя верхнюю заднюю плиту 40 шасси и нижнюю заднюю плиту 42 шасси. Плиты шасси выступают в переднем направлении в горизонтальных отстоящих друг от друга параллельных плоскостях. Передняя рама 12 включает в себя выступающую в заднем направлении переднюю плиту 44 шасси, которая ориентирована по горизонтали и может находиться посредине между задними плитами 40 и 42 шасси.

Подшипниковый узел 48 имеет наружную фиксированную часть 50, прикрепленную к передней плите шасси, и поворотную цилиндрическую цапфы 52, удерживаемую внутри фиксированной части. Цапфа имеет цилиндрические части 54, выступающие вниз и вверх в вертикальном направлении из подшипникового узла 48, и прикрепленные к задним плитам 40, 42 шасси.

Передняя плита 44 шасси включает в себя круглую усиленную часть 56, которая выступает выше и ниже соответствующих верхней и нижней поверхностей плиты. Усиленная часть 56 образует по центру выполненную посредством механической обработки круглую расточку 58, сцентрированную по вертикальной оси 22, перпендикулярной к плите 44. Усиленная часть 56 дополнительно образует равноотстоящий круговой ряд отверстий 60 с гарантированным зазором, полностью просверленных через усиленную часть 56. Плита 44 дополнительно включает в себя патрубок 62, образующий канал 66, сообщающийся через отверстие (не показано) с внутренней частью расточки 58 с целью переноса смазки в эту расточку.

Как показано на фиг. 3, верхняя задняя плита 40 шасси заканчивается в передней части у плоской поверхности 68 и образует полуцилиндрическое углубление 70 с вертикальной осью, находящейся в плоскости плоской поверхности 68 и сцентрированной посредине нее. Крышка 74 цапфы, образующая полуцилиндрическое углубление 76, с возможностью удаления прикреплена к задней плите 40 шасси посредством болтов 78 с тем, чтобы плотно захватывать цилиндрические части 54 цапфы 52. Радиусы кривизны цилиндрических частей 54 и полуцилиндрических углублений 70, 76 по существу одни и те же, с тем чтобы обеспечить максимальную площадь контакта между цапфой и углублениями.

На фиг. 4 представлен подшипниковый узел 48 без конструкции транспортировочного средства, к которому он обычно крепится при его использовании. Как отмечено выше, подшипниковый узел 48 включает в себя поворотную цапфу 52, окруженную фиксированной частью 50. Фиксированная часть 50 включает в себя цилиндрическое вставное кольцо 82 с внешним диаметром, величина которого выбирается такой, чтобы оно плотно заходило в расточку 58, как показано на фиг.2. Вставное кольцо 82 имеет высоту, равную толщине усиленной части 56, и образует некоторое количество идущих по окружности канавок 84 с тем, чтобы облегчить циркуляцию смазки, обеспечиваемой патрубком 62. С помощью большого количества радиальных отверстий (не показаны) происходит перенос смазки из канавок 84 к внутренней части кольца 82. Наружное кольцо 88 подшипника со сдвоенной дорожкой качения по прессовой посадке плотно устанавливается внутри кольца 82 и обеспечивает пару конических дорожек качения 90, 92, обращенных внутрь, c верхней дорожкой качения 90, слегка обращенной вверх, и с нижней дорожкой качения 92, слегка обращенной вниз. Наружное кольцо 88 подшипника образует большое количество смазочных отверстий 94 для перемещения смазки к дорожкам качения 90, 92.

Выше и ниже наружного кольца 88 находятся расположенные противоположно друг другу пластины 96, 98, предназначенные для удержания подшипника. Каждая пластина имеет наружный диаметр, соответствующий диаметру усиленной части 56 передней плиты 44 шасси (см. фиг.2) и включает в себя чередующиеся последовательности больших отверстий 100 для обслуживания и противоположно просверленных отверстий 102 с гарантированным зазором, совпадающим с отверстиями 60 с гарантированным зазором передней плиты шасси, как показано на фиг.3. Если опять обратиться к фиг.4, то каждая из пластин 96, 98 образует центральное отверстие 106, несущее уплотнение 108 для тугого и обеспечивающего уплотнение захождения выступающих цилиндрических частей 54 цапфы 52. Каждая пластинa 96, 98 дополнительно включает в себя закраину 110, концентричную с отверстием 106 и соответствующую диаметру наружного кольца 88. Закраины 110 в достаточной степени выступают над поверхностями пластин, так что вставное кольцо 82 не входит в соприкосновение с поверхностями обеих пластин, когда наружное кольцо 88 сжато между закраинами 110. В результате этого кольцо 82 обеспечивает только радиальное совпадение с расточкой 58 и не определяет осевое положение пластин 96, 98 относительно друг друга или передней плиты 44 шасси.

Если обратиться к фиг.2, то каждая удерживающая пластина 96, 98 крепится к передней плите 44 шасси посредством некоторого количества болтов 114 с резьбовой нарезкой, проходящих через отверстия 60 с гарантированным зазором. Головки болтов заглублены в расточенные отверстия 102 с гарантированным зазором, а на концы болтов навинчиваются гайки 116, проходящие в отверстия 100, предназначенные для обслуживания. Как показано на фиг.2 и 3, каждая удерживающая пластина 96, 98 прикреплена к передней плите 44 шасси посредством шести равноотстоящих друг от друга болтов 114. В том случае когда промежуток между удерживающими пластинами определяется высотой наружного кольца 88, только установленная первой нижняя удерживающая пластина 98 прижимается к передней плите 44 шасси.

Как показано на фиг. 4, цапфа 52 включает в себя шейку или палец 118, имеющий цилиндрическую часть 120, сцентрированную на оси 22 шарнира, и соосную цилиндрическую головку 124, диаметр которой больше диаметра цилиндрической части 120 для обеспечения уступа 126. Головка 124 с обеспечением уплотнения заходит на уплотнение 108 и служит в качестве нижней выступающей цилиндрической части 54 цапфы. Цилиндрическая часть 120 заканчивается противоположно головке 124 у носовой поверхности 128, перпендикулярной оси 22 шарнира. В носовой части пальца 118 образовано некоторое количество резьбовых расточек 130.

Первый конус 134 подшипника, имеющий коническую поверхность 136 дорожки качения, плотно заходит на цилиндрическую часть 120 для примыкания к уступу 126, при этом конус 134 ориентирован таким образом, что поверхность 136 дорожки качения в основном обращена радиально наружу и аксиально несколько в сторону от головки 124 пальца 118. Первая группа конических роликовых подшипников 138 окружает первый конус 134, причем с ней вступает в соприкосновение нижняя дорожка качения 92 наружного кольца 88 подшипника. Второй конус 142, идентичный первому конусу 134, заходит на цилиндрическую часть 120, но с противоположной ориентацией, так что конусы 138 и 142 сужаются в противоположных направлениях. Второй конус 142 имеет коническую поверхность 144 дорожки качения, которая обращена радиально наружу и слегка аксиально к головке 124 пальца 118. Вторая группа конических роликовых подшипников 146 располагается между вторым конусом 142 и верхней дорожкой качения 90 наружного кольца 88 подшипника.

В предпочтительном варианте осуществления конструкции, показанном на фиг. 4, первый и второй конусы 134 и 142 отстоят друг от друга на величину зазора 148. Сужение зазора 148 ограничено осевым компонентом сил между поверхностями дорожки качения и роликами, так что смещение конусов друг к другу будет создавать предварительную нагрузку подшипникового узла. То есть ролики будут сжиматься между дорожками даже тогда, когда нагрузка к подшипниковому узлу 48 не прилагается. Такое предварительное нагружение полезно в том случае, когда требуется максимальная жесткость системы.

Сплошное распорное кольцо 152 плотно заходит на цилиндрическую часть 120 пальца 118 таким образом, что оно примыкает ко второму конусу 142. Распорное кольцо 152 имеет тот же самый наружный диаметр, что и у головки 124 пальца, причем оно достаточно высокое, так что проходит за верхнее уплотнение 108, чтобы за счет этого быть уплотненным по окружности при его установке. Имеющее разрез распорное кольцо 154 плотно заходит на цилиндрическую часть 120 для примыкания к промежуточному кольцу 152. Как показано на фиг.2, имеющие разрез распорное кольцо 154 выше, чем толщина верхней задней плиты 40 шасси с тем, чтобы обеспечить отдельную поверхность для зажатия плитой шасси и крышкой 74 цапфы. Кольцо 154 имеет разрез для обеспечения возможности передачи давления, создаваемого зажатием крышки 74 цапфы, к пальцу 118 с тем, чтобы избежать проскальзывания. Кольцо 154 с разрезом обычно проходит на короткое расстояние за носовую часть 128 пальца. Как показано на фиг.4, этим обеспечивается углубление для прокладки или группы прокладок 158, предназначенных для расположения у носовой части 128 без прохождения выше разрезного кольца 154.

Торцевая крышка 160, образованная из жесткой круглой пластины, имеет наружный диаметр, соответствующий диаметру головной части 124 пальца. Крышка 160 совпадает с разрезным кольцом 154, располагаясь торец к торцу относительно прокладок 158. Торцевая крышка 160 образует большое количество отверстий 162 с гарантированным зазором, совпадающих с имеющими резьбовую нарезку отверстиями 130 пальца 118. Большое количество имеющих резьбовую нарезку болтов 164 заходит по резьбе в резьбовые отверстия 130, чтобы принудительно привести разрезное кольцо 154 в силовой контакт с прокладками 158 и заставить распорное кольцо 152 и второй конус 142 подойти к первому конусу 134, тем самым увеличивая предварительную нагрузку узла. Зазор 148 между конусами и величина предварительной нагрузки ограничиваются толщиной прокладок 158, которые обеспечивают принудительный стопор от чрезмерного затягивания болтов 164. Кольца 152 и 154, торцевая крышка 160 и болты 164 совместно друг с другом образуют сжимающий элемент. Головная часть 124 пальца 118 образует центральную расточку 168, предназначенную для зацепления динамометрическим ключом при испытаниях предварительной нагрузкой узла посредством определения сопротивления вращению.

На фиг.5 представлен альтернативный вариант осуществления подшипникового узла 48', который отличается от варианта согласно фиг.4 тем, что в нем используется иной подход в отношении регулировки с помощью тонких прокладок. Альтернативный узел 48' включает в себя регулировочное кольцо 170, расположенное между первым конусом 134 и вторым конусом 142 так, чтобы оно полностью заняло зазор 148, при этом конусы примыкают к противоположным сторонам регулировочного кольца 170. Прокладка 158 согласно фиг.4 исключена и отсутствует в носовом зазоре 172 между носовой частью 128 пальца и торцевой крышкой 160. Толщина регулировочного кольца 170 определяет промежуток между конусами 134 и 142, а тем самым определяет величину предварительной нагрузки подшипника. При монтаже торцевая крышка 160 крепится болтами к пальцу 118 для прижатия набора распорных колец 152, 154, конусов 134 и 142 и регулировочного кольца 170 к уступу 126. Хотя для доступа к регулировочному кольцу 170 с целью замены узел 48' должен быть в значительной степени демонтирован, этот вариант обеспечивает абсолютно точный промежуток между конусами для предписанной величины предварительной нагрузки.

Наружное кольцо подшипника, его конусы и ролики эквивалентны детали с номерами 63788 и 673220, которые могут быть получены от Timken Company, Кантон, Огайо. Эти детали включают в себя регулировочное кольцо 170, которое удалено в предпочтительном варианте конструкции согласно фиг.1-4. Подшипник согласно предпочтительному варианту осуществления конструкции имеет отверстие диаметром пять дюймов (127 мм) для захождения в него пальца такого же диаметра.

Монтаж и замена.

Подшипниковый узел 48 согласно предпочтительному варианту осуществления конструкции в значительной степени может быть собран, отрегулирован и испытан до его монтажа. Подсборка состоит из всего подшипникового узла 48 минус удерживающие пластины 96, 98. Подсборка конструируется посредством последовательного монтажа на цилиндрической части 120 пальца 118: 1) первого конуса 134, 2) первой подшипниковой группы 138, 3) наружного кольца 88 подшипника сo взаимосвязанным с ним вставным кольцом 82, 4) второй группы роликовых подшипников 146, 5) второго конуса 142, 6) распорного кольца 152, 7) разрезного кольца 154 с прокладками 158, располагаемыми на носовой части 128 пальца и затем крепящимися посредством торцевой крышки 160. Эта подсборка, хотя и не уплотнена в отношении загрязнений, может быть испытана на кручение и отрегулирована в заводских условиях без необходимости последующей разборки для монтажа на предприятии или в условиях эксплуатации.

Для монтажа на транспортировочном средстве нижняя удерживающая пластина 98 крепится болтами к нижней стороне плиты 44 шасси, так что подсборка может быть установлена сверxу с головной частью 124 пальца, скользящей через нижнее уплотнение 108, и сo вставным кольцом 82, плотно заходящим внутрь расточки 58. После этого сверху устанавливается верхняя удерживающая пластина 96, так что верхнее уплотнение 108 скользит вниз по торцевой крышке 160 и распорным кольцам 154, 152. Затем верхняя удерживающая пластина 96 крепится болтами к плите 44 шасси.

Если подшипниковый узел 48 установлен на передней части транспортировочного средства, задняя часть 14 транспортировочного средства располагается таким образом, чтобы она была сцентрирована с выступающими цилиндрическими частями 54 цапфы 52 внутри полуцилиндрических углублений 70 задних плит шасси. При таком расположении крышки 74 цапфы устанавливаются для надежного зажатия головки 124 пальца и разрезного распорного кольца 154. Задние плиты шасси отстоят друг от друга на достаточном расстоянии, так что между каждой плитой шасси и соответствующей пластиной для удержания подшипника образуется зазор 171. Этим обеспечивается возможность установки цапфы в любом месте внутри диапазона вертикальных положений, а следовательно, допускаются значительные ошибки вертикальных размеров между различными плитами шасси рамы.

Для замены поврежденного или чрезмерно изношенного подшипникового узла в условиях эксплуатации стадии монтажа выполняются в обратном порядке. Идущий на замену подшипниковый узел может быть установлен посредством использования первоначальной процедуры монтажа с предотвращением контакта загрязнителей с роликовыми подшипниками, обычно защищаемыми уплотнениями.

Регулировка предварительной нагрузки подшипника.

Регулировка предварительной нагрузки подшипника легко может быть выполнена в условиях эксплуатации без существенного демонтажа или какого-либо нарушения уплотнений подшипника. Если обычный износ приводит к падению величины предварительной нагрузки подшипника ниже желаемого уровня, то замена имеющегося пакета тонких прокладок на более тонкий пакет позволит уменьшить зазор между конусами и увеличить предварительную нагрузку. Для проведения повторной регулировки верхняя крышка 74 цапфы освобождается, чтобы обеспечить возможность осевого скольжения разрезного распорного кольца 154 относительно пальца 118. Затем совместно с торцевой крышкой 160 снимаются болты 164, имеющие резьбовую нарезку. После этого пакет 158 тонких прокладок заменяется более тонким пакетом прокладок и вновь устанавливается торцевая крышка с болтами, продвигая распорные кольца и второй конус ближе к первому конусу. Уплотнения 108 не нарушаются, а транспортировочное средство остается полностью собранным, при этом нижняя крышка 74 цапфы остается прикрепленной к головке 124 пальца в тeчение всего процесса перерегулировки.

Хотя для иллюстрации и описания принципов изобретения представлен предпочтительный вариант его осуществления, для квалифицированных специалистов будет очевидно, что устройство согласно изобретению и имеющиеся детали могут быть модифицированы, однако без отклонения от его принципов. Заявленное изобретение включает в себя не только представленный вариант его осуществления, но и все его модификации, варианты и эквиваленты, находящиеся в объеме приведенных ниже пунктов формулы изобретения и не отклоняющиеся от их существа.

Реферат

Сущность изобретения: шарнирный узел для транспортировочного средства с полуприцепом имеет переднюю и заднюю части рамы, соединенные у пары соосных по вертикали шарниров. Каждый шарнир включает в себя подобные роликовые подшипниковые узлы, прикрепленные к передней части рамы и имеющие поворотную выступающую цапфу. Задняя часть рамы включает в себя выточки для захождения цапф и крышки для удерживания цапф. Цапфа каждого подшипникового узла включает в себя выполненный с уступом палец с первым опорным конусом, расположенным у уступа, и вторым опорным конусом, отстоящим от первого конуса, распорное кольцо, заходящее на палец, смещено ко второму конусу посредством торцевой крышки, прикрепленной к торцу пальца. Пакет регулировочных прокладок между торцевой крышкой и торцом пальца ограничивает величину, на которую пространство между конусами может быть сужено для ограничения и контроля предварительной нагрузки подшипникового узла. Технический результат заключается в том, что конструкция шарнирного узла позволяет обеспечить возможность его легкой регулировки и замены. 3 с. и 8 з.п. ф-лы, 5 ил.

Комментарии