Втулка (варианты) - RU2516930C2

Код документа: RU2516930C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в общем, к коррозиестойким втулкам.

УРОВЕНЬ ТЕХНИКИ

Хорошо известны композитные материалы подшипников скольжения, состоящие из несущего нагрузку подслоя и лежащего поверх него слоя скольжения. Несущий нагрузку подслой и слой скольжения обычно соединены путем ламинирования с использованием подходящего связующего материала. Композитные материалы подшипников скольжения могут использоваться для получения не требующей обслуживания втулки, используемой, например, в автомобильной промышленности. Эти не требующие обслуживания втулки могут использоваться для петель дверей, капотов и моторного отсека, сидений, рулевых колонок, маховиков, подшипников вала системы уравновешивания и т.п. Кроме того, не требующие обслуживания втулки, изготовленные из композитных материалов подшипников скольжения, могут использоваться также в случаях применения, не относящихся к автомобильной промышленности. По-прежнему существует необходимость в усовершенствованных не требующих обслуживания втулках, имеющих более продолжительный срок службы без обслуживания и повышенную коррозионную стойкость.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления изобретения способ изготовления коррозиестойкой втулки может включать вырезание заготовки из многослойного листа, содержащего слой скольжения, связанный с первой поверхностью несущего нагрузку подслоя. Заготовка может иметь кромки разреза, включающие часть несущего нагрузку подслоя, и открытую основную поверхность несущего нагрузку подслоя. Кроме того, способ включает формование полуфабриката втулки из заготовки и нанесение коррозиестойкого покрытия на открытую поверхность и часть несущего нагрузку подслоя кромок разреза для получения коррозиестойкой втулки.

В другом варианте осуществления втулка может содержать несущий нагрузку подслой. Несущий нагрузку подслой может иметь первую основную поверхность, вторую основную поверхность и кромки. С первой поверхностью может быть связан слой скольжения, а со второй поверхностью может быть связан коррозиестойкий слой, который может проходить дальше и закрывать кромки несущего нагрузку подслоя.

В еще одном варианте осуществления втулка может содержать несущий нагрузку подслой. Несущий нагрузку подслой может иметь первую основную поверхность и вторую основную поверхность. С первой поверхностью может быть связан слой скольжения, а со второй поверхностью может быть связан коррозиестойкий слой. Кроме того, втулка может иметь номинальную коррозионную стойкость по меньшей мере примерно 120 часов.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

Настоящее изобретение можно лучше понять, а его многочисленные признаки и преимущества станут очевидными специалистам в данной области техники при обращении к прилагаемому графическому материалу.

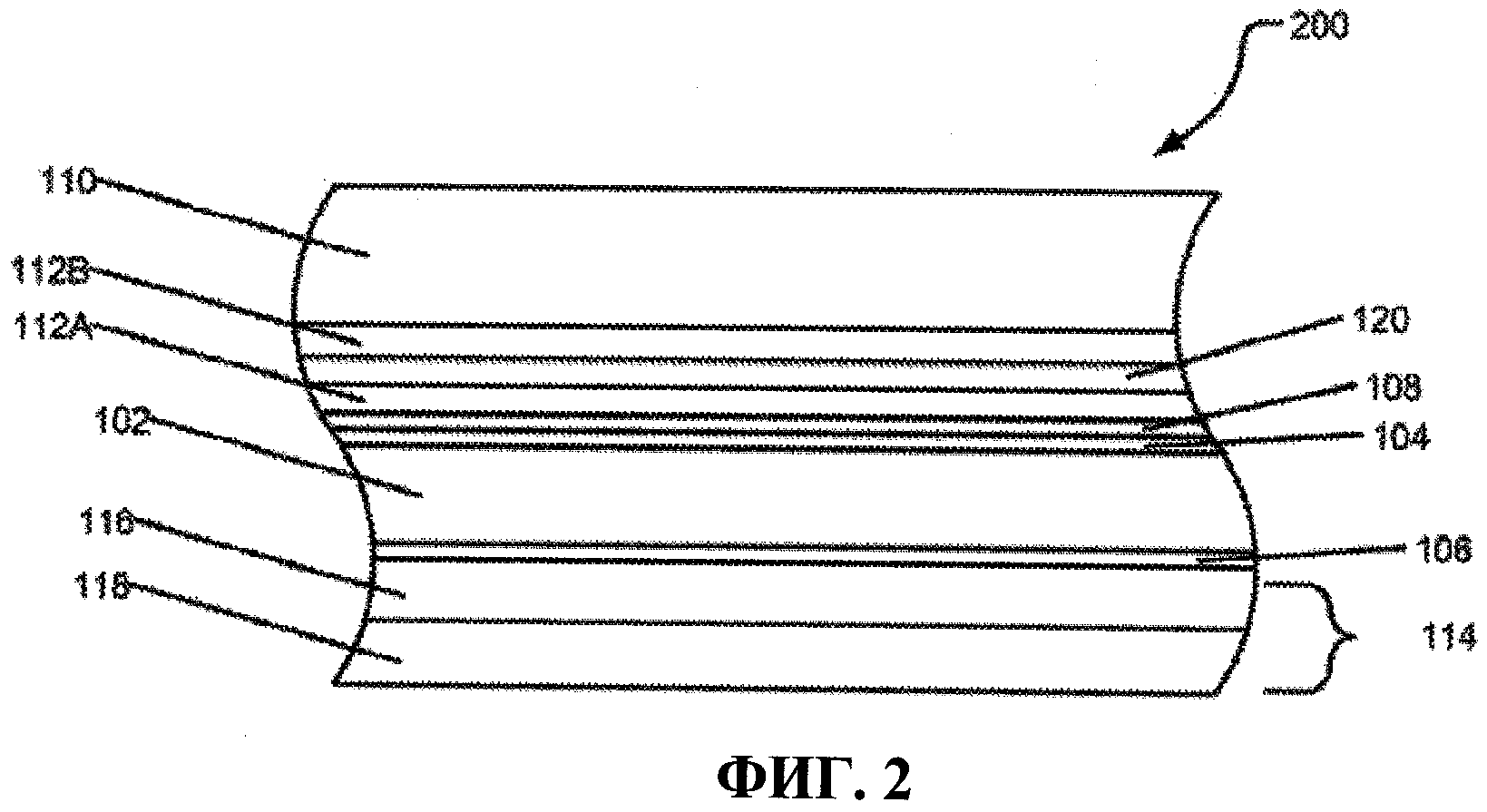

ФИГ.1 и 2 представляют собой иллюстрации слоистой структуры примерных коррозиестойких втулок.

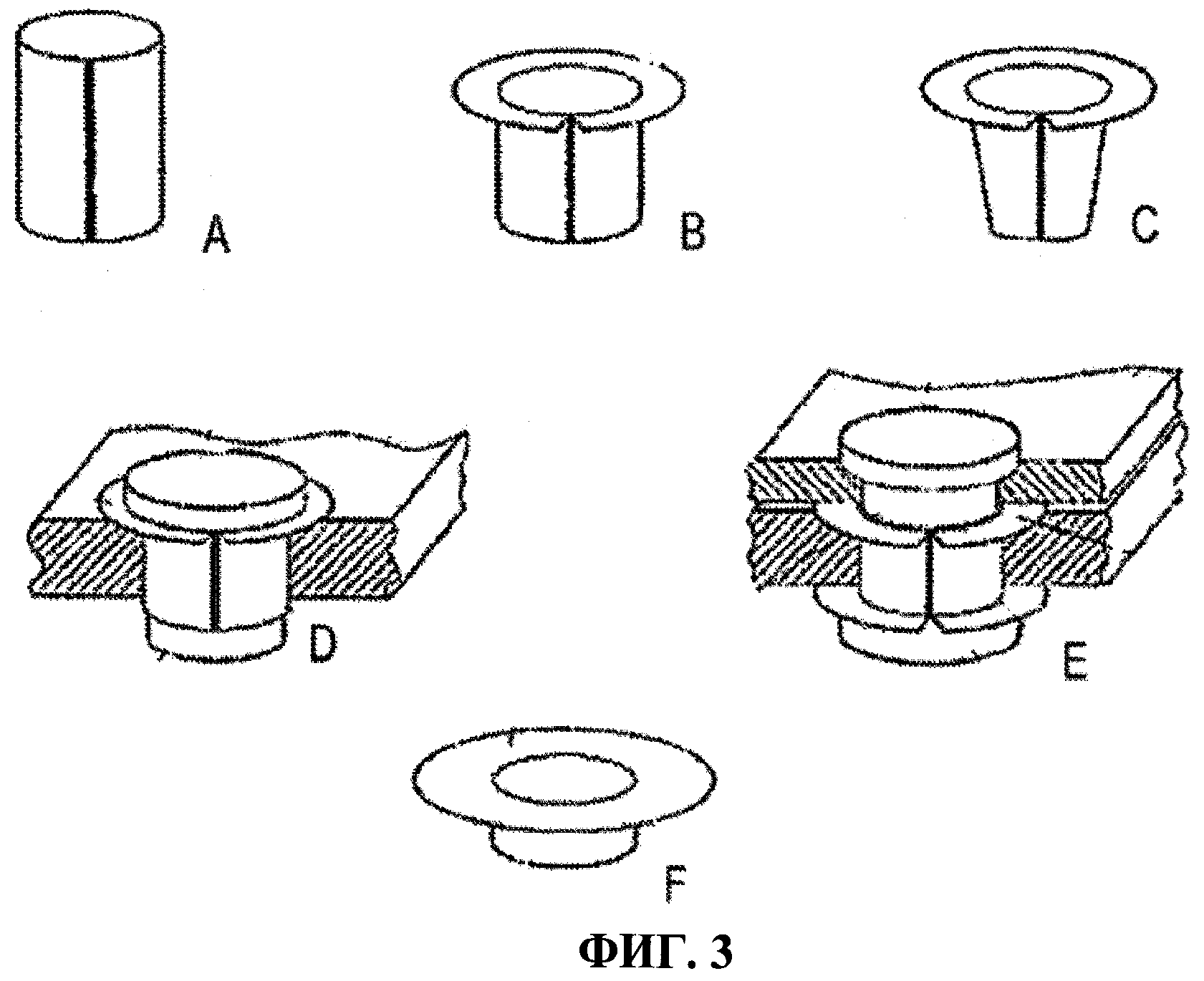

ФИГ.3 представляет собой иллюстрацию другого варианта осуществления втулки.

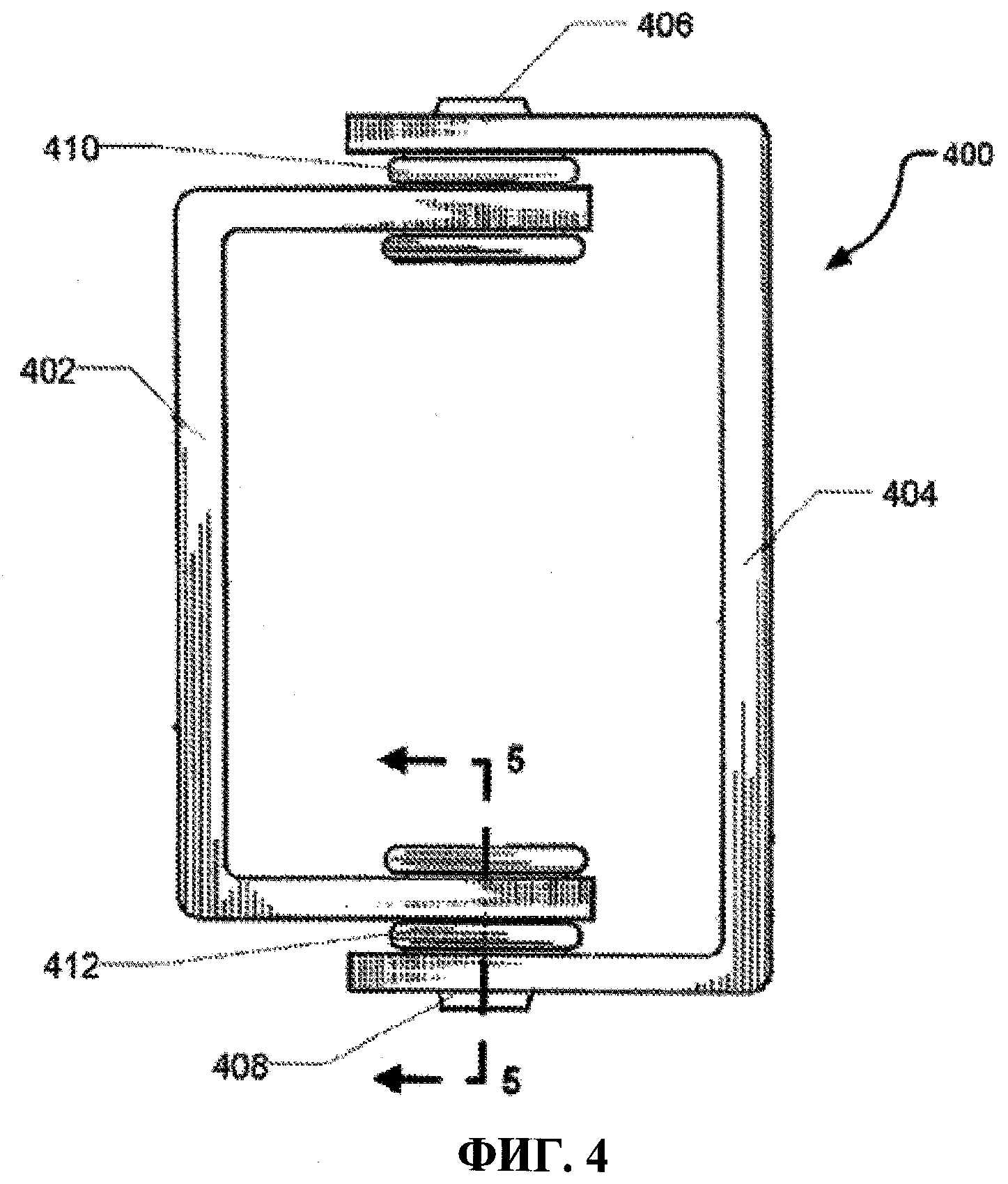

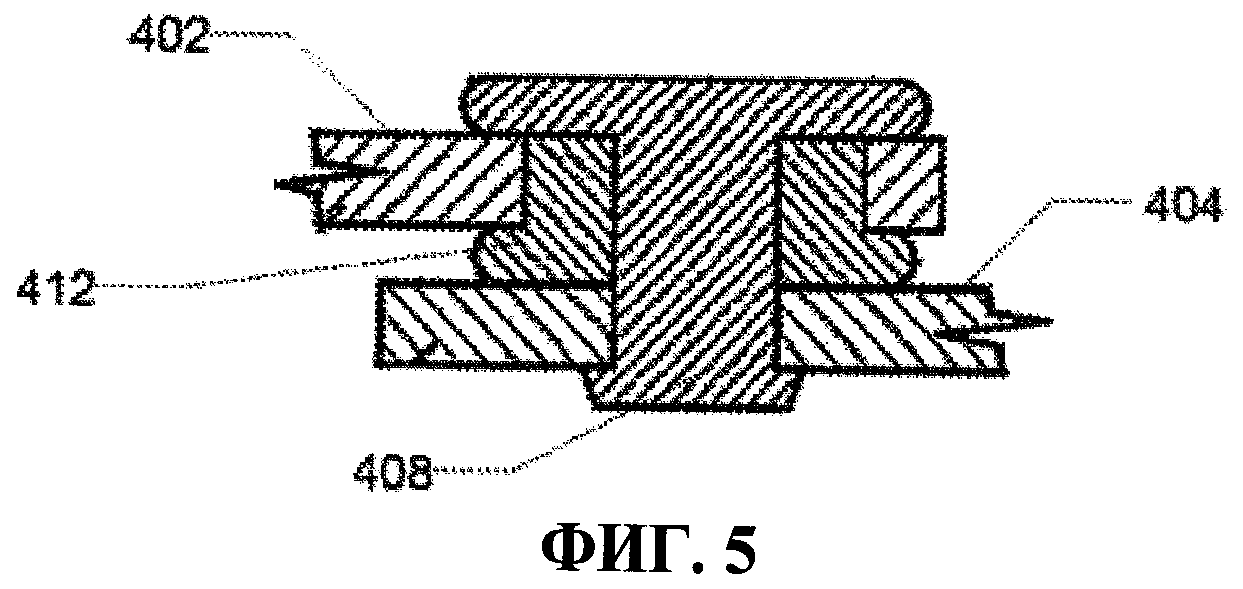

ФИГ.4, 5 и 6 представляют собой иллюстрации примерных петель.

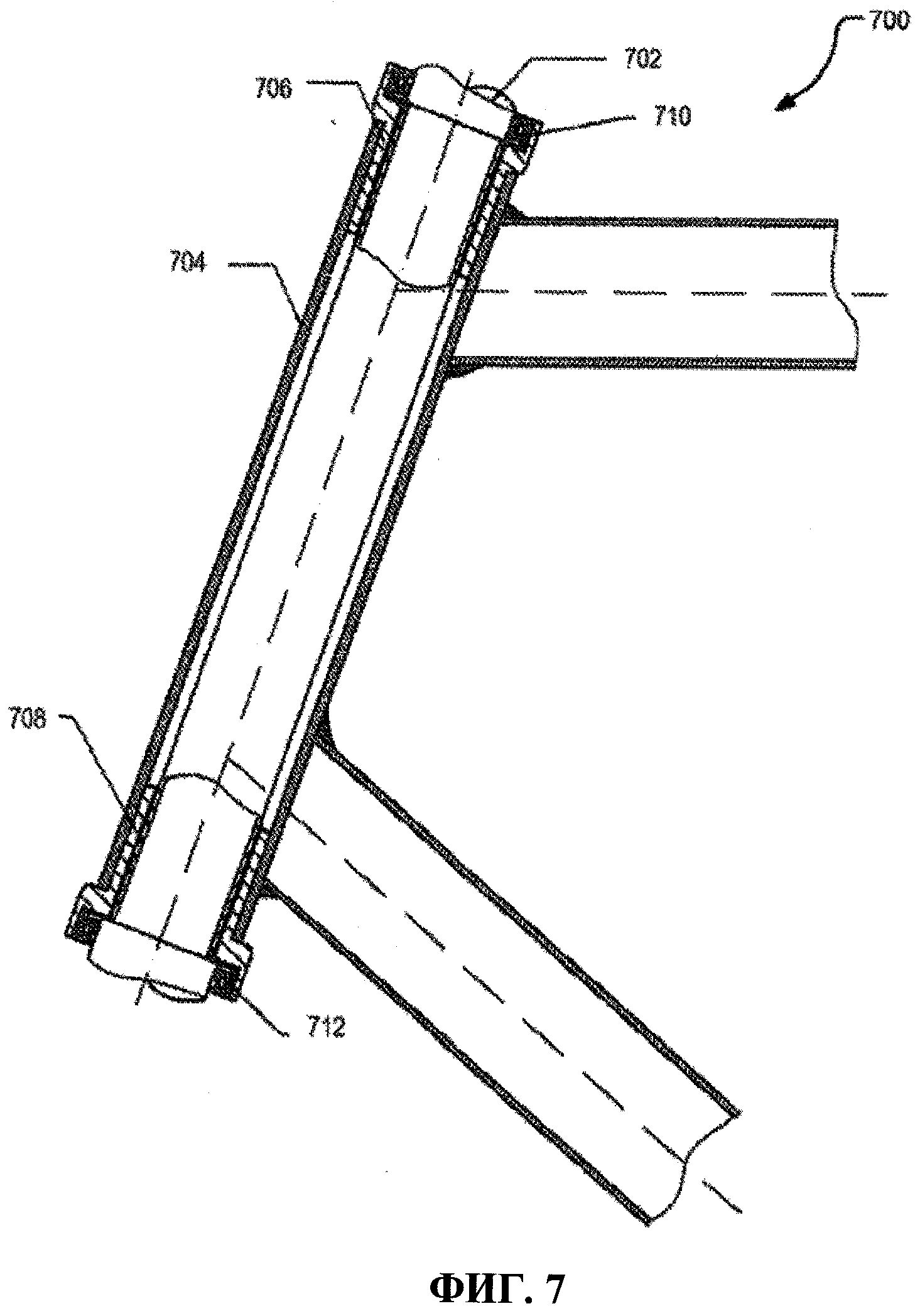

ФИГ.7 представляет собой иллюстрацию примерной рулевой колонки велосипеда.

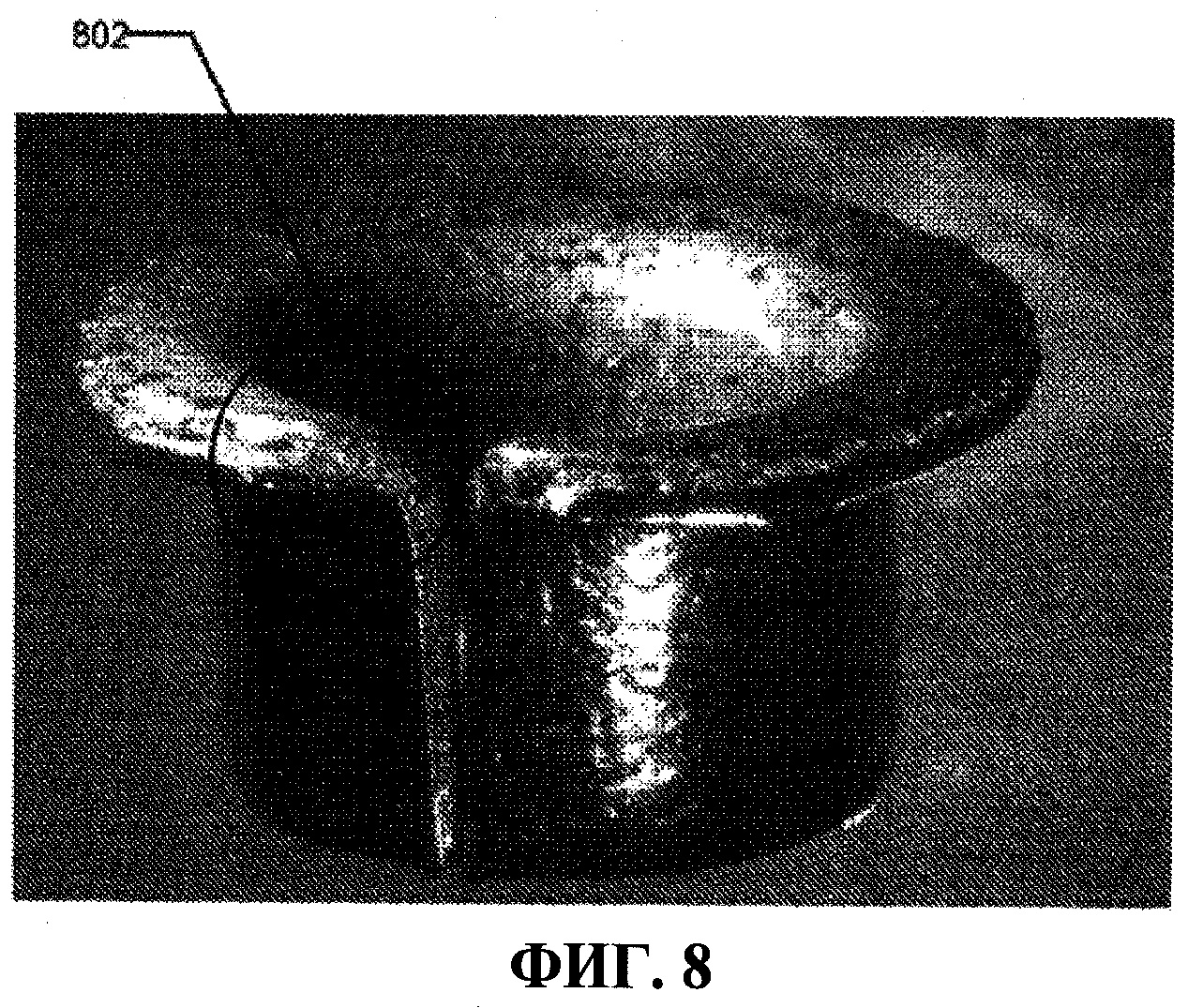

ФИГ.8 представляет собой вид коррозиестойкой втулки.

ФИГ.9 представляет собой альтернативный вид коррозиестойкой втулки.

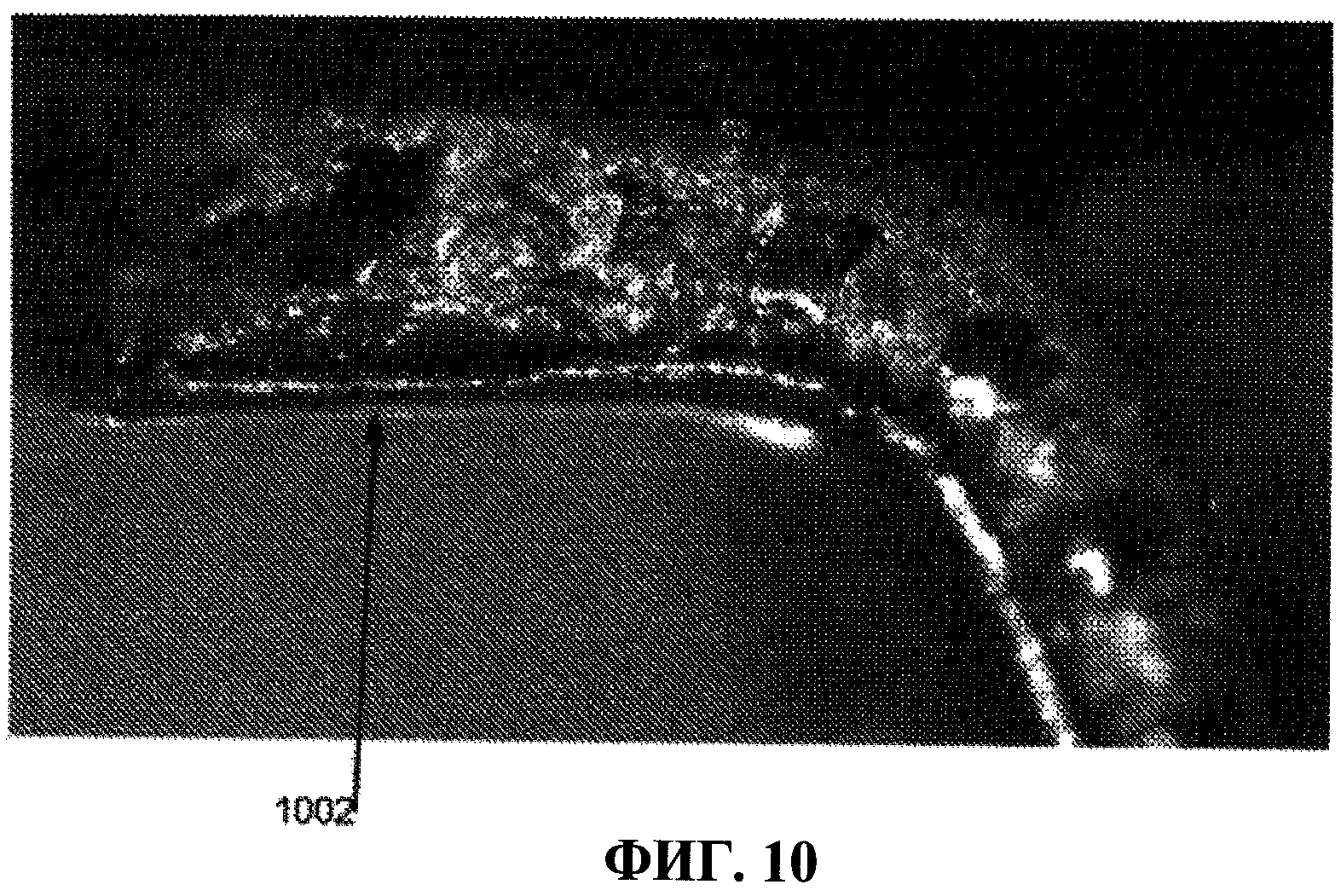

ФИГ.10 представляет собой вид крупным планом зоны 802 на ФИГ.8, на котором показаны обрезанные кромки коррозиестойкой втулки.

Использование одинаковых позиций на разных чертежах указывает на подобные или идентичные детали.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ФИГ.1 представляет собой поперечное сечение, иллюстрирующее различные слои коррозиестойкой втулки, в общем обозначенной позицией 100. Втулка 100 может содержать несущий нагрузку подслой 102. Несущий нагрузку подслой 102 может представлять собой металлический опорный слой. Металлический опорный слой может содержать металл или сплав металла, например сталь, в том числе углеродистую сталь, пружинную сталь и т.п., чугун, алюминий, цинк, медь, магний или любое их сочетание. В одном конкретном варианте осуществления несущий нагрузку подслой 102 может представлять собой металл (включая сплавы металла), такой как ферросплавы. Несущий нагрузку подслой 102 может покрываться слоями 104 и 106 временной защиты от коррозии для предотвращения коррозии несущего нагрузку подслоя до обработки. Кроме того, поверх слоя 104 может наноситься слой 108 временной защиты от коррозии. Каждый из слоев 104, 106 и 108 может иметь толщину между примерно 1 микроном и примерно 50 микронами, например между примерно 7 микронами и примерно 15 микронами. Слои 104 и 106 могут содержать фосфат цинка, железа, марганца или любое их сочетание. Кроме того, слои могут представлять собой слой из нанокерамического материала. Кроме того, слои 104 и 106 могут содержать функциональные силаны, праймеры на основе наночастиц силана, гидролизованные силаны, органосилановые усилители сцепления, силановые праймеры на основе растворителя/воды, хлорированные полиолефины, пассивированные поверхности, промышленные цинковые (механические/гальванические) или никель-цинковые покрытия или любое их сочетание. Слой 108 может содержать функциональные силаны, праймеры на основе наночастиц силана, гидролизованные силаны, органосилановые усилители сцепления, силановые праймеры на основе растворителя/воды. При обработке слои 104, 106, и 108 временной защиты от коррозии могут удаляться или оставляться.

Слой скольжения 110 может наноситься на несущий нагрузку подслой 102 при помощи слоя сцепления 112. Слой скольжения 110 может содержать полимер. Примеры полимеров, которые могут использоваться в слое скольжения 110, включают политетрафторэтилен (PTFE), фторированный этилен-пропилен (FEP), поливинилиденфторид (PVDF), полихлортрифторэтилен (PCTFE), этиленхлортрифторэтилен (ECTFE), перфторалкоксиполимер, полиацеталь, полибутилентерефталат, полиимид, полиэфиримид, полиэфирэфиркетон (PEEK), полиэтилен, полисульфон, полиамид, полифениленоксид, полифениленсульфид (PPS), полиуретан, сложный полиэфир или любое их сочетание. Кроме того, слой скольжения 110 может содержать наполнители, такие как наполнитель, снижающий трение. Примеры наполнителей, которые могут использоваться в слое скольжения 110, включают стекловолокно, углеродные волокна, кремний, графит, PEEK, дисульфид молибдена, ароматический сложный полиэфир, частицы углерода, бронзу, фторполимер, термопластичные наполнители, карбид кремния, оксид алюминия, полиамидимид (PAI), PPS, полифениленсульфон (PPSO2), жидкокристаллические полимеры (LCP), ароматические полиэфиры (Econol) и минеральные частицы, такие как волластонит и сульфат бария, или любое их сочетание. Наполнители могут быть в виде шариков, волокон, порошка, сетки или любого их сочетания.

В одном варианте осуществления слой скольжения может содержать тканевую сетку или просечно-вытяжную металлическую сетку. Тканевая сетка или просечно-вытяжная металлическая сетка может содержать металл или сплав металла, такой как алюминий, сталь, нержавеющая сталь, бронза и т.п. Альтернативно, тканевая сетка может представлять собой тканую полимерную сетку. В одном альтернативном варианте осуществления слой скольжения может не содержать сетку или решетку. В другом альтернативном варианте осуществления, показанном на ФИГ.2, тканевая сетка или просечно-вытяжная металлическая сетка 120 может быть заключена между двумя слоями сцепления 112А и 112В.

Возвращаясь к ФИГ. 1, слой сцепления 112 может представлять собой термоплавкий клей. Примерами клея, который может использоваться в слое сцепления 112, служат фторполимеры, эпоксидные смолы, полиимидные смолы, сополимеры полиэфира/полиамида, этиленвинилацетаты, этилентетрафторэтилен (ETFE), сополимер ETFE, перфторалкокси (PFA) или любое их сочетание. Кроме того, слой сцепления 112 может содержать по меньшей мере одну функциональную группу, выбранную из -С=O, -C-O-R, -СОН, -СООН, -COOR, -CF2=CF-OR или любого их сочетания, где R - циклическая или линейная органическая группа, содержащая 1-20 атомов углерода. Кроме того, слой сцепления 112 может содержать сополимер. В одном варианте осуществления термоплавкий клей может иметь температуру плавления не выше примерно 250°C, например не выше примерно 220°C. В другом варианте осуществления слой сцепления 112 может размягчаться при температуре выше примерно 200°C, например выше примерно 220°C. В других вариантах осуществления температура плавления термоплавкого клея может быть выше 250°C, даже выше 300°C.

На поверхность несущего нагрузку подслоя 102, противоположную слою скольжения 110, может наноситься коррозиестойкое покрытие 114. Коррозиестойкое покрытие 114 может иметь толщину между примерно 1 микроном и примерно 50 микронами, например между примерно 5 микронами и примерно 20 микронами, например между примерно 7 микронами и 15 микронами. Коррозиестойкое покрытие может содержать слой усиления сцепления 116 и эпоксидный слой 118. Слой усиления сцепления 116 может содержать фосфат цинка, железа, марганца, олова или любое их сочетание. Кроме того, слой усиления сцепления 116 может представлять собой слой из нанокерамического материала. Слой усиления сцепления 116 может содержать функциональные силаны, праймеры на основе наночастиц силана, гидролизованные силаны, органосилановые усилители сцепления, силановые праймеры на основе растворителя/воды, хлорированные полиолефины, пассивированные поверхности, промышленные цинковые (механические/гальванические) или никель-цинковые покрытия или любое их сочетание.

Эпоксидный слой 118 может представлять собой термоотверждаемый эпоксид, отверждаемый УФ-излучением эпоксид, отверждаемый ИК-излучением эпоксид, эпоксид с электронно-лучевым отверждением, эпоксид с радиационным отверждением или эпоксид с отверждением на воздухе. Кроме того, эпоксидная смола может содержать полиглицидилэфир, диглицидилэфир, бисфенол А, бисфенол F, оксиран, оксациклопропан, этиленоксид, 1,2-эпоксипропан, 2-метилоксиран, 9,10-эпокси-9,10-дигидроантрацен или любое их сочетание. Эпоксидная смола может содержать эпоксиды, модифицированные синтетическими смолами, на основе феноло-альдегидных полимеров, полимочевин, меламиновых полимеров, бензогуанамина с формальдегидом или любое их сочетание. Например, эпоксидные смолы могут содержать

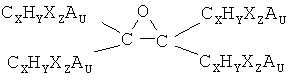

моноэпоксид

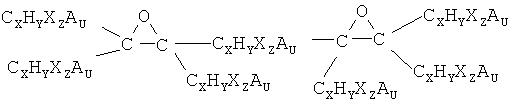

бис-эпоксид,

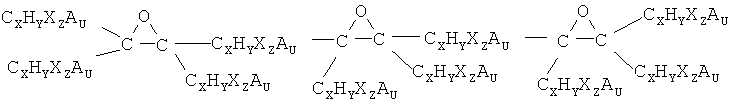

линейный трис-эпоксид

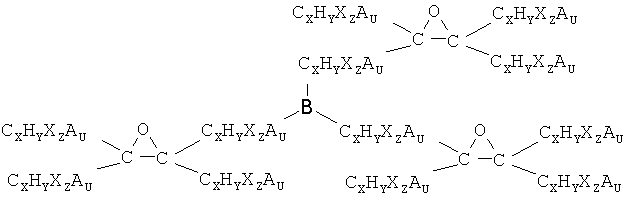

разветвленный трис-эпоксид

или любое их сочетание, где CXHYXZAU - линейная или разветвленная насыщенная или ненасыщенная углеродная цепь с, факультативно, атомами галогенов XZ, заменяющими атомы водорода, и, факультативно, где присутствуют атомы, подобные азоту, фосфору, бору и т.д., а В - один из углерода, азота, кислорода, фосфора, бора, серы и т.д.

Кроме того, эпоксидная смола может содержать отвердитель. Отвердитель может содержать амины, кислотные ангидриды, отвердители из фенола-новолака, такие как фенол-новолак поли[N-(4-гидроксифенил)малеимид] (PHPMI), фенолформальдегидные смолы резольного типа, соединения аминов жирного ряда, ангидриды поликарбоновых кислот, полиакрилат, изоцианаты, инкапсулированные полиизоцианаты, комплексы аминов с трифторидом бора, отвердители на хромовой основе, полиамиды или любое их сочетание. Обычно кислотные ангидриды могут отвечать формуле R-C=O-O-C=O-R', где R может быть CXHYXZAU, как описано выше. Амины могут представлять собой алифатические амины, такие как моноэтиламин, диэтилентриамин, триэтилентетраамин и т.п., алициклические амины, ароматические амины, такие как циклические алифатические амины, (цикло)алифатические амины, амидоамины, полиамиды, дициандиамиды, производные имидазола и т.п., или любое их сочетание. Обычно амины могут представлять собой первичные амины, вторичные амины или третичные амины, отвечающие формуле R1R2R3N, где R может быть CXHYXZAU, как описано выше.

В одном варианте осуществления эпоксидный слой 118 может содержать наполнители, предназначенные для повышения удельной проводимости, такие как углеродные наполнители, углеродные волокна, частицы углерода, графит, металлические наполнители, такие как бронза, алюминий и другие металлы и их сплавы, наполнители из оксидов металлов, наполнители из углерода с покрытием металлом, наполнители из полимеров с покрытием металлом или любое их сочетание. Проводящие наполнители могут позволить электрическому току проходить через эпоксидное покрытие и могут повысить удельную проводимость покрытой втулки по сравнению с покрытой втулкой без проводящих наполнителей.

В одном варианте осуществления эпоксидный слой может повышать коррозионную стойкость втулки. Например, эпоксидный слой, такой как эпоксидный слой 118, может по существу предотвратить контакт агрессивных элементов, таких как вода, соли и т.п., с несущим нагрузку подслоем, тем самым ингибируя химическую коррозию несущего нагрузку подслоя. Кроме того, эпоксидный слой может ингибировать гальваническую коррозию корпуса или несущего нагрузку подслоя путем предотвращения контакта между разнородными металлами. Например, помещение алюминиевой втулки без эпоксидного слоя в корпус из магния может вызвать окисление магния. Однако эпоксидный слой, такой как эпоксидный слой 118, может предотвратить контакт алюминиевого подслоя с корпусом из магния и ингибировать коррозию, вызываемую гальванической реакцией.

Что касается способа изготовления втулки, слой скольжения могут приклеивать к несущему нагрузку подслою, используя термоплавкий клей, для образования многослойного листа. Многослойный лист могут разрезать на полоски или заготовки, которые могут формовать во втулку. Разрезанием многослойного листа могут создавать кромки разреза, включая открытую часть несущего нагрузку подслоя. Заготовки могут формовать во втулку, например, свертыванием и отбортовыванием слоистого материала для получения полуфабриката втулки нужной формы.

ФИГ.3A-3F иллюстрируют несколько форм втулки, которые можно получить из заготовок. ФИГ.3А иллюстрирует цилиндрическую втулку, которая может изготавливаться свертыванием. ФИГ.3В иллюстрирует отбортованную втулку, которая может изготавливаться свертыванием и отбортовыванием. ФИГ.3С иллюстрирует отбортованную втулку, имеющую суживающуюся цилиндрическую часть, которая может изготавливаться скатыванием суживающейся части и отбортовыванием одного конца. ФИГ.3D иллюстрирует отбортованную втулку, установленную в корпусе посредством оси, проходящей через отбортованную втулку. ФИГ.3Е иллюстрирует отбортованную с двух сторон втулку, установленную в корпусе посредством оси, проходящей через отбортованную с двух сторон втулку. ФИГ.3F иллюстрирует втулку типа L, которая может изготавливаться процессом штамповки и холодной глубокой вытяжки, а не свертыванием и отбортовыванием.

После придания формы полуфабрикату втулки полуфабрикат втулки могут очищать для удаления любых смазочных веществ и масел, которые используют в процессе формования и придания формы. Кроме того, чисткой открытую поверхность несущего нагрузку подслоя могут подготавливать для нанесения коррозиестойкого покрытия. Очистка может представлять собой химическую очистку растворителями и/или механическую очистку, такую как ультразвуковая очистка.

В одном варианте осуществления слой усиления сцепления, такой как слой усиления сцепления 116, могут наносить на открытые поверхности несущего нагрузку подслоя. Слой усиления сцепления может содержать фосфат цинка, железа, марганца, олова или любое их сочетание. Слой усиления сцепления может наноситься как слой из нанокерамического материала. Слой усиления сцепления 116 может содержать функциональные силаны, слои на основе наночастиц силана, гидролизованные силаны, органосилановые усилители сцепления, силановые праймеры на основе растворителя/воды, хлорированные полиолефины, пассивированные поверхности, промышленные цинковые (механические/гальванические), или никель-цинковые покрытия, или любое их сочетание. Слой усиления сцепления может наноситься распылением, электроосаждением, окунанием с центрифугированием, электростатическим покрытием, струйным обливом, валиком, ножевым устройством, рулонным покрытием и т.п.

Кроме того, нанесение коррозиестойкого слоя может представлять собой нанесение эпоксидного покрытия. Эпоксид может представлять собой двухкомпонентный эпоксид или однокомпонентный эпоксид. Преимущественно, однокомпонентный эпоксид может иметь более продолжительную пригодность. Пригодность может представлять собой количество времени от приготовления эпоксида до момента, когда эпоксид уже не может использоваться в качестве покрытия. Например, однокомпонентный эпоксид может иметь пригодность несколько месяцев по сравнению с несколькими часами пригодности двухкомпонентного эпоксида.

В одном варианте осуществления эпоксидный слой может наноситься распылением, электроосаждением, окунанием с центрифугированием, электростатическим покрытием, струйным обливом, валиком, ножевым устройством, рулонным покрытием и т.п. Кроме того, эпоксидный слой может быть отвержден, например, термоотверждением, отверждением УФ-излучением, отверждением ИК-излучением, электронно-лучевым отверждением, радиационным отверждением или любым их сочетанием. Предпочтительно, отверждение может осуществляться без повышения температуры компонента выше температуры разрушения любого из слоя скольжения, слоя сцепления, тканевой сетки или слоя усиления сцепления. Соответственно, эпоксид может отверждаться при температуре ниже примерно 250°C, даже ниже примерно 200°C.

Предпочтительно, коррозиестойкое покрытие и особенно эпоксидный слой может наноситься так, чтобы покрыть открытые края несущего нагрузку подслоя, а также основную поверхность, не покрытую слоем скольжения, Покрытие, нанесенное электроосаждением, и электростатическое покрытие могут быть особенно эффективными при нанесении слоев коррозиестойкого покрытия на все открытые металлические поверхности без покрытия непроводящего слоя скольжения. Кроме того, предпочтительно, чтобы коррозиестойкое покрытие сплошным слоем покрывало открытые поверхности несущего нагрузку подслоя без трещин или пустот. Непрерывное, конформное покрытие несущего нагрузку подслоя может практически предотвратить контакт агрессивных элементов, таких как соли и вода, с несущим нагрузку подслоем. В одном варианте осуществления подшипник с таким коррозиестойким покрытием может иметь значительно больший срок службы, и, в частности, подшипник может иметь номинальную коррозионную стойкость по меньшей мере примерно 120 часов, например, по меньшей мере примерно 168 часов, например, по меньшей мере примерно 240 часов, или даже по меньшей мере примерно 288 часов.

В альтернативном варианте осуществления коррозиестойкий слой может наноситься в любой момент во время процесса обработки втулки, в том числе до нанесения слоя скольжения, до формования заготовки, но после нанесения слоя скольжения, или между формованием заготовки и формованием втулки. ФИГ.4 и 5 иллюстрируют примерную петлю 400, такую как петля автомобильной двери, петля капота, петля моторного отсека и т.п. Петля 400 может содержать внутреннюю часть 402 петли и наружную часть 404 петли. Части 402 и 404 петли могут соединяться заклепками 406 и 408 и втулками 410 и 412. Втулки 410 и 412 могут быть коррозиестойкими втулками, как описано выше. ФИГ.5 иллюстрирует поперечное сечение петли 400, подробнее показывая заклепку 408 и втулку 412.

ФИГ.6 иллюстрирует еще одну примерную петлю 600, такую как петля автомобильной двери, петля капота, петля моторного отсека и т.п. Петля 600 может содержать первую часть 602 петли и вторую часть 604 петли, соединенные стержнем 606 и втулкой 608. Втулка 608 может быть коррозиестойкой втулкой, как описано выше.

ФИГ.7 иллюстрирует примерную рулевую колонку 700 двухколесного транспортного средства, такого как велосипед. Через головную трубу 704 рамы может вставляться труба 702 рулевой колонки. Между трубой 702 рулевой колонки и головной трубой 704 рамы могут размещаться втулки 706 и 708 для поддерживания соосности и предотвращения контакта между рулевой колонкой 702 и головной трубой 704 рамы. Кроме того, уплотнения 710 и 712 могут предотвращать загрязнение поверхности скольжения втулки грязью и другими твердыми частицами.

Примеры

Номинальная коррозионная стойкость определяется испытанием при обрызгивании нейтральным солевым раствором по стандарту ISO 9227:2006 "Corrosion tests in artificial atmospheres - salt spray tests", второе издание, опубликованное 15 июля 2007 года. Как правило, испытуемую втулку помещают в камеру для испытаний соляным туманом и обрызгивают солью, пока по меньшей мере 10% поверхности не покроются ржавчиной.

Например, сравнительный образец 1 приготавливают путем отрезания заготовки из многослойного материала типа М (M100GG-2022-B, выпускаемого фирмой Saint-Gobain Performance Plastics) и придания ей формы полуфабриката втулки. Заготовке придают форму свертыванием и отбортовыванием для получения нужной формы. Полуфабрикат оцинковывают. На слой цинка наносят пассивирующие химические вещества, а затем поверх пассивированного слоя цинка наносят уплотняющий слой. Номинальная коррозионная стойкость сравнительного образца 1 составляет 96 часов.

Образец 2 приготавливают, как сравнительный образец 1, за исключением того, что эпоксидный слой наносят на полуфабрикат втулки, а не на пассивированный и уплотненный слой цинка. Эпоксидный слой наносят методом электроосаждения.

Образец 3 приготавливают, как образец 1, за исключением того, что до нанесения эпоксидного слоя на полуфабрикат втулки наносят слой фосфата цинка как слой усиления сцепления.

Образец 4 приготавливают, как образец 3, за исключением того, что в качестве слоя усиления сцепления используют слой цинка, нанесенный гальванизацией.

Образец 5 приготавливают, как образец 3, за исключением того, что в качестве слоя усиления сцепления используют слой цинка, нанесенный механически.

Номинальная коррозионная стойкость образцов 2, 3, 4 и 5 составляет по меньшей мере 120 часов, по меньшей мере 120 часов, по меньшей мере 300 часов и по меньшей мере 250 часов соответственно. ФИГ.8 и 9 показывают готовую втулку образца 2. ФИГ.10 представляет собой вид крупным планом зоны кромки 802, представленной на ФИГ.8. ФИГ.10 показывает конформное покрытие из эпоксида на части несущего нагрузку подслоя кромки разреза многослойного материала, показанной позицией 1002.

Реферат

Изобретение относится, в общем, к коррозиестойким втулкам, которые могут применяться в автомобильной промышленности, в частности для петель дверей, капотов и моторного отсека, сидений, рулевых колонок, маховиков, подшипников вала системы уравновешивания и т.п., а также в других отрослях промышленностяи Втулка содержит: несущий нагрузку подслой (102), имеющий первую основную поверхность, вторую основную поверхность и кромки; слой скольжения (110), связанный с первой поверхностью; коррозиестойкий слой (114), связанный со второй поверхностью и проходящий таким образом, чтобы закрывать кромки несущего нагрузку подслоя (102). Коррозиестойкий слой (114) содержит слой эпоксидной смолы (118), включающий отвердитель. Отличием втулки по второму варианту является то, что она имеет номинальную коррозионную стойкость, измеренную в соответствии со стандартом ISO 9227:2006, по меньшей мере примерно 120 часов. Технический результат: создание усовершенствованной не требующей обслуживания втулки, имеющей более продолжительный срок службы без обслуживания и повышенную коррозионную стойкость. 2 н. и 12 з.п. ф-лы, 10 ил.

Формула

несущий нагрузку подслой, имеющий первую основную поверхность, вторую основную поверхность и кромки;

слой скольжения, связанный с первой поверхностью; и

коррозиестойкий слой, связанный со второй поверхностью и проходящий таким образом, чтобы закрывать кромки несущего нагрузку подслоя, причем коррозиестойкий слой содержит слой эпоксидной смолы, включающий отвердитель.

несущий нагрузку подслой, имеющий первую основную поверхность и вторую основную поверхность;

слой скольжения, связанный с первой поверхностью; и

коррозиестойкий слой, связанный со второй поверхностью, причем коррозиестойкий слой содержит слой эпоксидной смолы, включающий отвердитель,

при этом втулка имеет номинальную коррозионную стойкость, измеренную в соответствии со стандартом ISO 9227:2006, по меньшей мере примерно 120 часов.

Документы, цитированные в отчёте о поиске

Подшипниковый элемент

Комментарии