Механическая система, содержащая вал, соединенный с подшипником, и способ изготовления такой системы - RU2734266C9

Код документа: RU2734266C9

Чертежи

Описание

Настоящее изобретение относится к механической системе, содержащей вал, соединенный с подшипником, вмещающим указанный вал, которой, в частности, оборудован двигатель внутреннего сгорания. Настоящее изобретение также относится к способу изготовления такой системы.

Область техники, к которой относится настоящее изобретение, представляет собой область механических систем для закрепления вала, выполняющего вращательное или колебательное движение. В качестве неограничивающего примера, настоящее изобретение относится к системам «вал-подшипник», которыми оборудованы двигатели внутреннего сгорания, в частности в автомобильной отрасли, такими как системы, содержащие вал поршня или вал коромысла.

Главная проблема, наблюдаемая в такой трибосистеме, подверженной сильным, повторяющимся напряжениям, относится к явлению износа контактной поверхности между подшипником и проходящим через него валом.

Обычно вал поршня выполнен из стали с низкой шероховатостью поверхности и алмазоподобным углеродным (DLC) покрытием, тогда как отверстие подшипника необязательно оснащено кольцом из медного сплава. В качестве альтернативы, отверстие подшипника может быть выполнено из стали, алюминиевого сплава или композиционного материала.

Для вала разрушения поверхности принимают форму легкого износа на покрытии, который потенциально может перерасти в задирание. Для подшипника повреждение принимает форму износа, приводящего к увеличению промежутка между деталями.

Когда этот промежуток становится слишком большим, двигатель становится шумным и, в конечном итоге, хуже функционирующим. Таким образом, для обеих противостоящих поверхностей важно отсутствие износа, для того чтобы противозадирное покрытие играло свою роль, и промежуток между ними сохранялся неизменным.

Одна из трудностей для сохранения указанного промежутка возникает в результате того, что противозадирное покрытие является более твердым, чем намного более мягкий металл подшипника. Известным промышленным ограничением для устранения данной проблемы является сведение к минимуму коэффициента максимальной шероховатости, к которому относится параметр RPk. В известном уровне техники противозадирное покрытие должно иметь RPk менее 0,08 мкм.

На сегодняшний день проблема повреждения DLC покрытий на валах полностью не решена.

Для содействия смазыванию известно проведение в отверстии макроскопической механической обработки с функцией углубления для смазки, обычно масла. Это делает возможным обеспечение добавления достаточного количества масла для рассеяния тепловой энергии, вырабатываемой при трении на контактной поверхности между валом и отверстием.

Кроме того, для улавливания частиц изнашивания, образующихся на контактной поверхности, можно использовать микрометровые поверхностные структуры. Это делает возможным ограничение абразивного износа, связанного с частицами, которые попадают с поверхности вала или подшипника.

В документе EP1411145 описан пример вала, содержащего противозадирное поверхностное покрытие. В данном документе описана шероховатость поверхности, содержащей связанные друг с другом вершины и раковины. Иными словами, в данном документе не описано микротекстурирование, образованное множеством отдельных микрополостей.

В документе US2003/128903 описана механическая система, содержащая два элемента скольжения, таких как подшипник и соединенный с подшипником вал, которой оборудован двигатель внутреннего сгорания. В качестве примеров, подшипник может быть выполнен из CuPb, AlSiSn или аналогичного сплава. По меньшей мере один из элементов скольжения содержит микротекстурирование, образованное множеством отдельных микрополостей. Единственным примером покрытия, упомянутым в данном документе, является MoS2, при этом указывается, что данное покрытие является дорогим и не обеспечивает возможность достижения достаточной долговечности по причине его износа. В данном документе использование покрытия не рассматривается как удовлетворительное решение, и делается попытка поиска альтернативы с микрополостями.

В документе FR2974399 описан еще один пример механической системы, которой оборудован двигатель внутреннего сгорания, и которая содержит вал поршня, сочлененный c шатуном коленчатого вала. Вал поршня обеспечен покрытием типа DLC и поверхностным текстурированием, которое содержит канавку, образующую дренажный канал для смазки, и множество пересекающихся бороздок. Данное текстурирование является сложным и, поэтому, дорогим для осуществления. Кроме того, данный документ не включает ни результаты каких-либо испытаний, демонстрирующие достигнутые технические характеристики, ни какие-либо численные значения, относящиеся к определению размеров текстурирования.

В документе WO2007/031160 описан еще один пример механической системы, которой оборудован двигатель внутреннего сгорания, и которая содержит два элемента, контактные поверхности которых трутся одна о другую. Первый элемент может представлять собой цапфу коленчатого вала или вал поршня, тогда как второй элемент представляет собой отверстие шатуна.

Предпочтительно, один из этих элементов содержит поверхностное покрытие, обладающее свойствами сухой смазки, тогда как другой элемент содержит полости, предназначенные для захвата частиц изнашивания с покрытия и/или дополнительной жидкой смазки. Согласно частному варианту осуществления, полости содержат оба элемента.

И снова, в данном документе отсутствуют результаты каких-либо испытаний, демонстрирующие достигнутые технические характеристики. Кроме того, в данном документе конкретно не упоминаются характеристики размеров полостей для получения удовлетворительных технических характеристик в процессе эксплуатации.

Таким образом, действенность вышеописанных решений для рассматриваемого применения не была продемонстрирована. Кроме того, эти решения могут влечь за собой значительные издержки производства.

Целью настоящего изобретения является предложение удовлетворительного решения в том, что касается стойкости к задиранию и износу.

С этой целью, объектом настоящего изобретения является механическая система, содержащая подшипник и вал, соединенный с этим подшипником, которой, в частности, оборудован двигатель внутреннего сгорания, которая подвержена действию среднего контактного давления со значением менее 200 МПа, и которая характеризуется тем, что вал содержит, по меньшей мере, одну зону, обеспеченную:

- противозадирным поверхностным покрытием, имеющим поверхностную твердость, которая по меньшей мере в два раза больше поверхностной твердости подшипника, и

- микротекстурой, которая образована множеством отдельных микрополостей, распределенных в пределах указанной зоны.

Согласно другим преимущественным признакам настоящего изобретения, рассматриваемым поодиночке или в сочетании:

- противозадирное поверхностное покрытие вала имеет поверхностную твердость, которая по меньшей мере в три раза больше поверхностной твердости подшипника;

- противозадирное поверхностное покрытие вала имеет поверхностную твердость, которая по меньшей мере в шесть раз больше поверхностной твердости подшипника;

- каждая из микрополостей имеет наибольшую длину от 15 мкм до 100 мкм и глубину от 50 нм до 100 мкм. Таким образом, глубина микрополостей по выбору может быть больше или меньше толщины поверхностного покрытия;

- каждая из микрополостей имеет коэффициент формы, определяемый как отношение между глубиной и наибольшей длиной, меньший или равный 1;

- микрополости распределены в пределах указанной зоны с поверхностной плотностью от 5% до 30%, при этом указанная поверхностная плотность определяется как отношение между общей площадью микрополостей и общей площадью указанной зоны, содержащей данные микрополости;

- глубина наружных микрополостей меньше толщины поверхностного покрытия. Иными словами, наружные микрополости ограничены толщиной покрытия;

- глубина наружных микрополостей больше толщины поверхностного покрытия. Иными словами, наружные микрополости могут проникать внутрь материала основы вала, под покрытие;

- все микрополости имеют одинаковую геометрию и близкие размеры (глубину и длину или диаметр). На практике степень подобия между размерами микрополостей зависит от точности применяемого процесса микротекстурирования. В контексте настоящего изобретения предполагается, что микрополости имеют близкие размеры, если разброс размеров остается между увеличенными вдвое (X2 = +100%) и уменьшенными вполовину (разделенными на 2 = –50%) средними размерами микрополостей. В качестве примера, данное определение исключает разброс размеров по порядку следующего (X10 = +900%) или предыдущего десятичного разряда (разделенного на 10 = –90%);

- все микрополости включают, по меньшей мере: микрополости первого типа, имеющие первую геометрию; и микрополости второго типа, имеющие вторую геометрию, отличающуюся от первой геометрии, с разными формами и/или размерами. Указанные формы, в частности, соответствуют различным поперечным сечениям: круглому, эллиптическому, прямоугольному, треугольному и т.д. В контексте настоящего изобретения предполагается, что микрополости второго типа имеют другие размеры, если их размеры вдвое больше (X2 = +100 %) или вполовину меньше (разделены на 2 = -50 %) средних размеров микрополостей первого типа;

- микрополости распределены в пределах указанной зоны по заданной схеме с образованием прямоугольной, квадратной, треугольной или шестиугольной сетки микрополостей на поверхности материала. Расстояние между центром одной микрополости и центрами соседних микрополостей в данной схеме в 1—10 раз больше значения одного из продольных размеров (длины или диаметра) микрополостей;

- микрополости распределены в пределах указанной зоны случайным образом. Расстояние между центром одной микрополости и центрами соседних микрополостей имеет случайное значение в 0,1—10 раз больше значения одного из продольных размеров микрополостей;

- вал имеет цилиндрическую наружную поверхность, полностью покрытую поверхностным покрытием и микротекстурированием;

- вал имеет цилиндрическую наружную поверхность, содержащую одну локализованную зону, покрытую поверхностным покрытием и микротекстурированием, при этом данная зона по меньшей мере частично покрывает участок поверхности, предназначенный для трения о подшипник;

- вал имеет цилиндрическую наружную поверхность, содержащую множество отдельных зон, покрытых поверхностным покрытием и микротекстурированием, при этом данные зоны по меньшей мере частично покрывают участок поверхности, предназначенный для трения о подшипник;

- противозадирное поверхностное покрытие имеет поверхностную твердость, которая по меньшей мере в два раза больше поверхностной твердости подшипника;

- противозадирное поверхностное покрытие выполнено из аморфного углерода типа DLC;

- противозадирное поверхностное покрытие относится к нитридному типу (CrN, MoN, …);

- противозадирное поверхностное покрытие относится к карбидному типу (CrC, SiC, …);

- вал представляет собой вал поршня, размещенный в поршне и в подшипнике, относящемся к шатуну коленчатого вала;

- вал представляет собой вал коромысла, размещенный в подшипнике, относящемся к коромыслу;

- вал представляет собой цапфу, размещенную в линейном подшипнике;

- вал представляет собой палец кривошипа, размещенный в подшипнике большой головки шатуна;

- линейный подшипник и подшипник большой головки шатуна могут быть оснащены вкладышами подшипников;

- подшипник может быть выполнен из стали, меди или медного сплава, алюминия или алюминиевого сплава, композиционных материалов и т.д.

Дальнейшим объектом настоящего изобретения является способ изготовления вышеописанной механической системы, характеризующийся тем, что он включает:

- этап нанесения покрытия, состоящий в нанесении противозадирного поверхностного покрытия в указанной зоне вала; и

- этап микротекстурирования, состоящий из образования всех микрополостей в указанной зоне.

Согласно различным вариантам осуществления указанного способа:

- этап нанесения покрытия проводят перед этапом микротекстурирования;

- этап микротекстурирования проводят перед этапом нанесения покрытия;

- поверхностное покрытие наносят только в указанной зоне;

- микротекстурирование применяют только в указанной зоне;

- поверхностное покрытие наносят за пределами указанной зоны;

- микротекстурирование применяют за пределами указанной зоны;

- этап микротекстурирования проводят при помощи установки для микротекстурирования с сохранением постоянных настроек. Например, если установка для микротекстурирования представляет собой машину для лазерной абляции, сохраняются одинаковые настройки мощности, плотности энергии излучения, частоты повторения и формы, а также настройки относительного движения между лазерным лучом и валом, относительной скорости между лазерным лучом и валом и расстояния между головкой и поверхностью вала;

- этап микротекстурирования проводят при помощи установки для микротекстурирования, последовательно сконфигурированной при помощи двух разных наборов настроек, или последовательно проводят при помощи двух установок для микротекстурирования, имеющих разные настройки, так, что множество микрополостей включает по меньшей мере микрополости первого типа и микрополости второго типа, имеющие разные геометрии.

Неожиданно, в области контактных давлений, в которой действует механическая система, содержащая вал, соединенный с подшипником, а именно при среднем контактном давлении со значением менее 200 МПа, глубина микрополостей может быть больше или меньше толщины покрытия без потери улучшений противозадирных свойств и износостойкости, представленных в дальнейшем в данном документе. Аналогично, порядок, в котором проводят этапы нанесения покрытия и микротекстурирования, не оказывает влияния на улучшение технических характеристик, обеспечиваемое настоящим изобретением.

Изобретение станет более понятным после прочтения следующего описания, представленного исключительно в качестве неограничивающего примера, и выполненного со ссылками на сопроводительные фигуры, на которых:

- фиг. 1 — перспективный вид механической системы согласно настоящему изобретению, содержащей шатун и вал поршня, соответствующие требованиям настоящего изобретения;

- фиг. 2 — вертикальный вид вала по стрелке II на фиг. 1;

- фиг. 3 — поперечное сечение по линии III-III на фиг. 2;

- фиг. 4 — вид в увеличенном масштабе участка IV на фиг. 3;

- фиг. 5 — вид, аналогичный фиг. 4, для второго варианта осуществления настоящего изобретения;

- фиг. 6 — вид, аналогичный фиг. 4, для третьего варианта осуществления настоящего изобретения;

- фиг. 7 и 8 — виды, аналогичные фиг. 2 и 3, для четвертого варианта осуществления настоящего изобретения;

- фиг. 9 и 10 — виды, аналогичные фиг. 2 и 3, для пятого варианта осуществления настоящего изобретения;

- фиг. 11 и 12 — виды, аналогичные фиг. 2 и 3, для шестого варианта осуществления настоящего изобретения;

- фиг. 13—18 — подробные виды, на которых показаны различные альтернативные варианты осуществления микротекстурирования.

На фиг. 1—4 изображена механическая система 1 согласно настоящему изобретению, рассчитанная на оборудование двигателя внутреннего сгорания автомобиля.

Механическая система 1 содержит шатун 2 и вал 10 поршня также в соответствии с настоящим изобретением.

Шатун 2 содержит подшипник большой головки, образующий первый подшипник 3, и подшипник малой головки, образующий второй подшипник 4, который содержит бронзовое кольцо 5, ограничивающее цилиндрическое отверстие 6.

Вал 10 поршня предназначен для установки в подшипнике 4, конкретнее в отверстии 6 бронзового кольца 5.

В качестве альтернативы, подшипник 4 может не содержать кольцо 5. Тогда вал 10 размещается непосредственно в отверстии подшипника 4.

Вал 10 поршня содержит цилиндрическую наружную поверхность 11, обеспеченную тонким слоем противозадирного покрытия 20, выполненного из аморфного углерода DLC. В качестве альтернативы, покрытие 20 может быть выполнено из нитрида молибдена, MoN или Mo2N, или любого другого противозадирного материала.

Покрытие 20 составляет средство упрочнения поверхности с трибологической функцией. Покрытие 20 делает возможным повышение стойкости вала 10 к задиранию по сравнению с необработанным валом. Иными словами, покрытие 20 имеет наружную поверхность 21 с большей стойкостью к задиранию, чем у поверхности 11.

Кроме того, покрытие 20 имеет поверхностную твердость больше твердости поверхности 11 вала 10. Предпочтительно, покрытие 20 является по меньшей мере в два раза более твердым, чем поверхность 11.

Кроме того, покрытие 20 имеет поверхностную твердость больше твердости поверхности 11 вала 10. Предпочтительно, покрытие 20 является по меньшей мере два раза более твердым, чем поверхность 11.

В дополнение, покрытие 20 имеет поверхностную твердость больше поверхностной твердости отверстия 6 подшипника 4. Предпочтительно, покрытие 20 является по меньшей мере в два раза более твердым, чем подшипник 4.

Таким образом, покрытие 20 делает возможным предотвращение задирания вала 10 поршня в подшипнике 4 шатуна 3.

Вал 10 поршня содержит промежуточный слой 18, образованный между поверхностью 11 и покрытием 20. В качестве неограничивающих примеров, промежуточный слой 18 может состоять из хрома или нитрида хрома.

Вал 10 поршня дополнительно содержит наружное микротекстурирование 30, которое образовано множеством отдельных микрополостей 31 (полостей микрометрового масштаба), равномерно распределенных на поверхности 11. Поверхностное микротекстурирование 30 предназначено для уменьшения скорости износа вала 10 с покрытием и подшипника 4. На практике уменьшение скорости износа является главной проблемой, требующей решения для сохранения противозадирных свойств покрытия 20, поддержания зазоров между валом 10 и подшипником 4 и, таким образом, сохранения их механической функции.

Микрополости 31 образуют на поверхности 11 прерывистую наружную сетку. Микрополости 31 имеют одинаковую геометрию, куполообразную с круглым поперечным сечением, и ограничивают область, глубина которой уменьшается от кромки купола к центру.

Как показано на фиг. 4, поверхностное микротекстурирование 30 образовано в слое 20 покрытия так, что микрополости 31 открыты на поверхности 21 покрытия 20.

Все микрополости 31 имеют по существу равные размеры, которые отличаются весьма незначительно с учетом точности лазерного луча. В контексте настоящего изобретения предполагается, что микрополости 31 имеют близкие размеры, если разброс размеров остается между увеличенными вдвое (X2 = +100%) и уменьшенными вполовину (разделенными на 2 = –50%) средними размерами микрополостей 31. В качестве примера, данное определение исключает разброс размеров по порядку следующего (X10 = +900%) или предыдущего десятичного разряда (разделенного на 10 = –90%).

Для достижения требуемых технических характеристик, микрополости 31 имеют диаметр от 15 мкм до 100 мкм и глубину от 50 нм до 100 мкм. Когда эти размеры являются большими или меньшими, трибологические свойства вала 10 в подшипнике 4 не являются удовлетворительными.

Преимущественно, каждая из микрополостей 31 имеет коэффициент формы, меньший или равный 1. Этот коэффициент формы, определяемый как отношение между глубиной и наибольшей длиной, является оптимальным для эффективного уменьшения скорости износа противозадирного покрытия 20 на валу 10 и износа подшипника 4.

Кроме того, микрополости 31 распределены по поверхности 11 с поверхностной плотностью от 5% до 30%. Данная поверхностная плотность определяется как отношение площади поверхности 11, покрытой микрополостями 31, к общей площади поверхности 11.

На практике на поверхность 11 сначала наносят промежуточный слой 18, например, при помощи реактивного или нереактивного магнетронного катодного напыления.

Затем на слой 18 наносят слой 20 покрытия, например при помощи вакуумного осаждения в соответствии с процессом физического осаждения из паровой фазы (PVD) или процессом плазмохимического осаждения из паровой фазы (PACVD).

Наконец, на поверхности 21 покрытия 20 с использованием протокола «Усиление света путем стимулированного испускания излучения» (LASER), конкретнее называемого лазерной абляцией, определенным образом проводят микротекстурирование 30 поверхности.

В качестве альтернативы, микротекстурирование 30 можно провести определенным образом путем копирования при помощи пластической деформации (например, при помощи инструмента, содержащего позитивные схемы проводимого микротекстурирования), путем химической обработки (при помощи трафарета или маски) или любой другой методики, делающей возможным достижение требуемых характеристик микротекстуриры 30 в том, что касается ее формы, размеров, плотности и распределения.

В примере, показанном на фиг. 1—4, поверхность 11 полностью покрыта покрытием 20 и микротекстурированием 30. Иными словами, вся поверхность 11 вероятно образует зону 12 трения, обеспеченную покрытием 20 и микротекстурированием 30.

Ряд испытаний был проведен на испытательном стенде, специально предназначенном для валов поршней и рассчитанном на моделирование трибосистемы вала поршня в шатуне коленчатого вала двигателя внутреннего сгорания. Испытания проводили для разных конфигураций материалов и размеров микротекстурирования. Был выполнен протокол для проведения различий между разными испытываемыми решениями.

Для каждого испытания испытываемый вал изготавливали из закаленной низколегированной стали, имеющей поверхностную твердость 635 по Викерсу. Вал и подшипник имеют диаметр 25 мм с диаметральным зазором 20±5 мкм. Ширина подшипника составляет 19 мм. Подшипник оснащен кольцом 5, расположенным напротив вала 10.

Некоторые валы содержат аморфное углеродное DLC покрытие, относящееся к гидрированным, типа a-C:H и имеющее толщину 2 мкм, на промежуточном слое из нитрида хрома толщиной 0,7 мкм. Другие валы содержат аморфное углеродное DLC покрытие, относящееся к негидрированным покрытиям типа ta-C и имеющее толщину 0,7 мкм, на промежуточном слое Cr толщиной приблизительно 0,3 мкм. Перепад твердостей DLC a-C:H покрытия и вала составляет 3,5, тогда как перепад твердостей DLC ta-C покрытия и вала составляет 7.

Микротекстурирование образовано куполообразными микрополостями, полученными при помощи фемтосекундного лазера.

Испытания проводят в среде, нагретой до 180°C, под нагрузкой 15 кН, т.е. под давлением Герца 37 МПа, 45 МПа и 52 МПа, приложенным к противостоящим поверхностям, соответственно, из алюминия, меди и стали или стали с покрытием. Длительность каждого испытания составляет 4 часа.

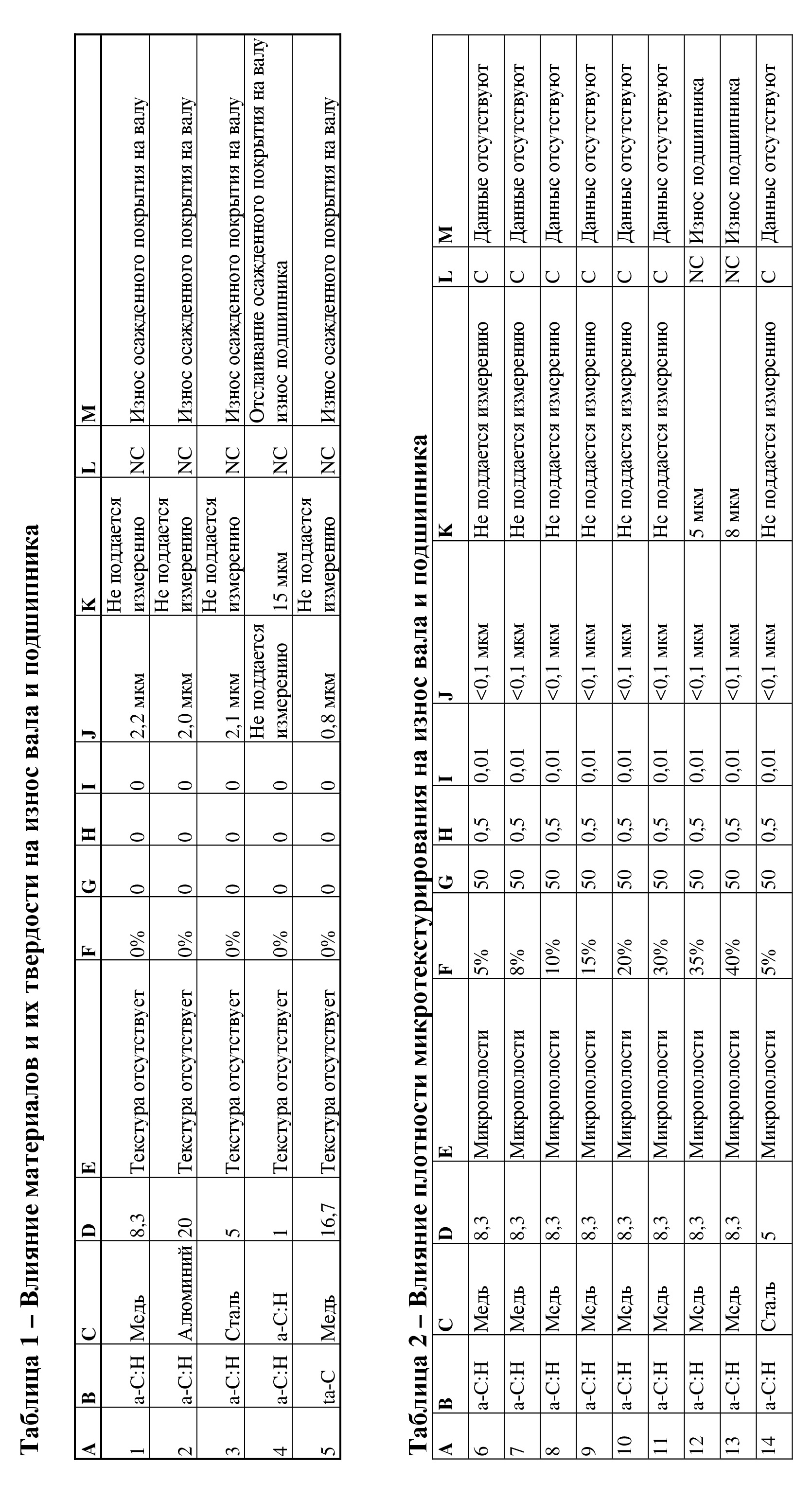

Испытания подробно описаны ниже в таблицах 1, 2 и 3.

В таблице 1 показано влияние материалов поверхностей, находящихся в контакте. Конкретнее, в таблице показан перепад твердостей материалов, результаты наблюдения поверхностей и повреждения поверхностей и износа вала и/или подшипника, если они имеют место. Испытываемые поверхности не содержат поверхностные микротекстуры. Перепад твердостей, определяемый перепадом твердостей покрытия вала и подшипника, изменяется от 1 до 20.

Все разнообразные конфигурации нетекстурированных материалов не являются соответствующими требованиям. Это несоответствие требованиям может быть связано с износом покрытия на валу, когда твердость покрытия Hv1 по меньшей мере в два раза больше поверхностной твердости подшипника Hv2 (испытания 1—3, 5). При перепаде твердостей Hv1/Hv2, меньшем или равном 1, отслаивание покрытия на валу и износ на подшипнике глубиной 15 мкм также делают данную конфигурацию несоответствующей требованиям (испытание 4).

Данные примеры иллюстрируют проблему, связанную с гладкими поверхностями и влиянием перепада твердостей противостоящих поверхностей.

В таблице 2 показано влияние плотности микротекстурирования на валу с покрытием при перепаде твердостей от 5 до 16,7. На валу выполнены микрополости диаметром 50 мкм глубиной 500 нм.

Для плотностей от 5% до 30% (испытания 6—11, 14—17 и 19—22) показан очень слабый износ (<0,1 мкм) на покрытии вала, что иллюстрирует полезный эффект, достигаемый настоящим изобретением. В то же время, износ на подшипнике не поддается измерению. Таким образом, микротекстурирование в испытаниях 6—11, 14—17 и 19—22 обеспечивает защиту вала с покрытием, не приводя к повреждению подшипника, независимо от типа материала, составляющего подшипник.

С другой стороны, при плотности более 30% (испытания 12, 13, 18 и 23) на подшипнике наблюдается значительный износ, поэтому указанные конфигурации классифицированы как несоответствующие требованиям.

В таблице 3 показано влияние параметров размеров, т.е. размера (большей длины) и глубины микрополостей, микротекстурирования.

Испытания 24—32, проведенные для микротекстурирования, наибольшие размеры которого варьируются от 50 мкм до 90 мкм и глубиной от 500 нм до 50 мкм, соответствуют критериям настоящего изобретения. Для этих испытаний на покрытии вала измерен очень малый износ (<0,1 мкм).

Испытания 33 и 34, проведенные для размеров микротекстурирования, составляющих более 100 мкм в наибольшем размере, сделали возможным наблюдение износа покрытия на валу для испытаний 33 и 34, что делает их несоответствующими требованиям настоящего изобретения.

Испытание 36 проведено для макроскопического текстурирования, описанного в патенте FR2974399. Оно показало несоответствие требованиям по причине износа подшипника на 4 мкм и износа вала на по меньшей мере 0,2 мкм. Текстура, описанная в указанном документе, не удовлетворяет критериям, обязательным для настоящего изобретения, а именно критериям защиты покрытия вала и подшипника от износа.

Условные обозначения столбцов в таблице результатов:

A Номер испытания

B Тип покрытия на валу

C Тип противостоящего кольца

D Перепад твердостей Hv1/Hv2

- Hv1: твердость противозадирного поверхностного покрытия вала

- Hv2: твердость подшипника, противостоящего валу

E Тип текстурирования

F Плотность текстур (%)

G Размеры текстур (мкм)

H Глубина (мкм)

I Коэффициент формы

J Износ вала

K Износ кольца

L Соответствует требованиям (C) или не соответствует требованиям (NC)

M Причина несоответствия требованиям

На фиг. 5—18 показаны другие варианты осуществления вала 10, которым оборудована механическая система 1, согласно настоящему изобретению. Некоторое элементы, образующие части вала 10, сравнимы с элементами вышеописанного первого варианта осуществления и, в целях упрощения, имеют одинаковые числовые обозначения.

На фиг. 5 показан вал 10 поршня без промежуточного слоя между поверхностью 11 и покрытием 20.

На фиг. 6 показан вал 10, для которого этап микротекстурирования проводят перед этапом нанесения покрытия. Первое микротекстурирование 40, образованное микрополостями 41, выполняли на поверхности 11 вала 10. Затем на поверхность 11 наносят тонкий слой покрытия 20 так, что поверхность 21 покрытия содержит микротекстурирование 30, которое образовано микрополостями 31, расположенными над микрополостями 41 и имеющими по существу такую же геометрию. Конкретнее, после нанесения покрытия 20 полученные в результате микрополости 31 имеют в целом такую же форму с очень мало отличающимися размерами, с учетом нанесения покрытия 20, по сравнению с первоначальными микрополостями 41.

На фиг. 7 и 8 показан вал 10, поверхность 11 которого полностью покрыта покрытием 20, тогда как микротекстурирование 30 проведено только в одной, центральной зоне 12 поверхности 11. На практике в этой зоне 12 располагается контактная поверхность раздела между валом 10 и отверстием 6. Таким образом, ограничив микротекстурирование 30 этой зоной 12, можно уменьшить длительность и издержки производства вала 10.

На фиг. 9 и 10 показан вал 10, содержащий две отдельные зоны 12, обработанные согласно настоящему изобретению. Зоны 12 расположены на центральной части вала 10 в двух противоположных угловых секторах. Каждая из зон 12 обеспечена покрытием 20 и микротекстурированием 30, тогда как остальную поверхность 11 не подвергают обработкам 20 и 30, но могут подвергать другим обработкам. Например, каждый угловой сектор может проходить на угол от 15° до 160°. В качестве альтернативы, вал 10 может содержать одну зону 12, проходящую по угловому сектору от 15° до 240°.

На фиг. 11 и 12 показан вал 10, для которого обработки 20 и 30 проводят только в центральной зоне 12, тогда как остальную поверхность 11 не подвергают обработкам 20 и 30, но могут подвергать другим обработкам.

В контексте настоящего изобретения «зона 12» определяется как поверхность вала 10, покрытая как покрытием 20, так и микротекстурированием 30. Покрытие 20 может проходить за пределы указанной зоны 12. Микротекстурирование 30 также может проходить за пределы указанной зоны 12.

Предпочтительно зона 12 соответствует зоне трения между валом 10 и подшипником 4. Зона 12 может проходить за пределы зоны трения на длину, которая может изменяться. Зона 12 может также соответствовать только одному участку зоны трения. В этом случае остальная зона трения может быть покрыта только покрытием 20 или только микротекстурированием 30, или может быть вообще не модифицирована.

На фиг. 13 показано микротекстурирование 30, образованное микрополостями 32 в форме удлиненных бороздок с прямоугольным поперечным сечением.

На фиг. 14 показано микротекстурирование 30, образованное микрополостями 33 с треугольным поперечным сечением.

На фиг. 15 показано микротекстурирование 30, образованное микрополостями 34 с эллиптическим поперечным сечением.

На фиг. 16 показано микротекстурирование 30, образованное микрополостями 31 и 35 двух разных типов. Микрополости 31 и 35 имеют круглые поперечные сечения, но диаметр микрополостей 31 больше диаметра микрополостей 35. Микрополости 31 и 34 имеют разные размеры.

В контексте настоящего изобретения предполагается, что микрополости 35 второго типа имеют другие размеры, если их размеры вдвое больше (X2 = +100%) или вполовину меньше (разделены на 2 = –50%) средних размеров микрополостей 31 первого типа. В данном случае диаметр микрополостей 35 составляет менее половины диаметра микрополостей 31.

На фиг. 17 показано микротекстурирование 30, образованное микрополостями 31 и 34 двух разных типов. Микрополости 31 имеют круглое поперечное сечение, тогда как микрополости 34 имеют эллиптическое поперечное сечение. Микрополости 31 и 34 имеют разную форму.

На фиг. 16 и 17 микрополости разных типов распределены чередующимся образом в правильных рядах. В качестве альтернативы, микрополости разных типов могут быть определенным образом распределены по другим геометрическим схемам.

На фиг. 18 показано микротекстурирование 30, образованное микрополостями 31, которые распределены случайно, не по заданной схеме. В качестве неограничивающего примера, такая случайная схема может быть выполнена при помощи процесса дробеструйной обработки.

На фиг. 16 и 17 микрополости разных типов распределены чередующимся образом в правильных рядах. В качестве альтернативы, микрополости разных типов могут быть определенным образом распределены по другим схемам или распределены случайно, как на фиг. 18.

Независимо от варианта осуществления, механическая система 1 предназначена для работы под средним контактным давлением ниже 200 МПа на контактной поверхности между подшипником 4 и валом 10, который содержит по меньшей мере одну зону 12, обеспеченную как противозадирным покрытием 20 поверхности, имеющим поверхностную твердость, которая по меньшей мере в два раза больше твердости поверхности 11 вала 10, так и микротекстурированием 30, которое образовано множеством отдельных микрополостей, прерывисто распределенных в пределах указанной зоны 12.

На практике механическая система 1 может быть выполнена отлично системы по фиг. 1-18, не выходя за пределы объема настоящего изобретения.

Кроме того, технические характеристики различных вариантов осуществления и вариантов, упомянутых выше, могут в целом или для некоторых из них сочетаться друг с другом.

Таким образом, механическая система 1 и способ ее изготовления могут быть приспособлены применительно к цене, функциональности и техническим характеристикам.

Реферат

Настоящее изобретение относится к механической системе (1), содержащей подшипник (4) и вал (10), соединенный с подшипником (4), которой оборудован двигатель внутреннего сгорания, при этом указанная механическая система (1) подвержена действию среднего контактного давления со значением менее 200 МПа, отличающаяся тем, что вал (10) содержит по меньшей мере одну зону (12), обеспеченную: противозадирным поверхностным покрытием (20), имеющим поверхностную твердость, которая по меньшей мере в два раза больше поверхностной твердости подшипника (4), и микротекстурированием (30), которое образовано множеством отдельных микрополостей (31, 32, 33, 34, 35), распределенных в пределах указанной зоны (12). Настоящее изобретение также относится к способу изготовления этой механической системы (1). Технический результат: предложение удовлетворительного решения в том, что касается стойкости к задиранию и износу. 2 н. и 14 з.п. ф-лы, 18 ил., 3 табл.

Комментарии