Машина и способ раскалывания шатуна - RU2667665C2

Код документа: RU2667665C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к машинам и способам для изготовления сцепных шатунов (также известных как шатуны) и, в частности, к машинам для осуществления раскалывания большой головки шатунов и к соответствующим операциям.

УРОВЕНЬ ТЕХНИКИ

В двигателях внутреннего сгорания для автомобилей шатун используется для соединения поршня с коленчатым валом. Шатуны обычно изготавливаются из металла, такого как сталь, хотя могут также использоваться и другие материалы, например, для обеспечения требуемого облегчения веса. Шатун, как правило, имеет малую головку с малым отверстием и большую головку с большим отверстием. Малая головка крепится к поршневому пальцу или аналогичному элементу, а большая головка, как правило, соединяется с коленчатым валом.

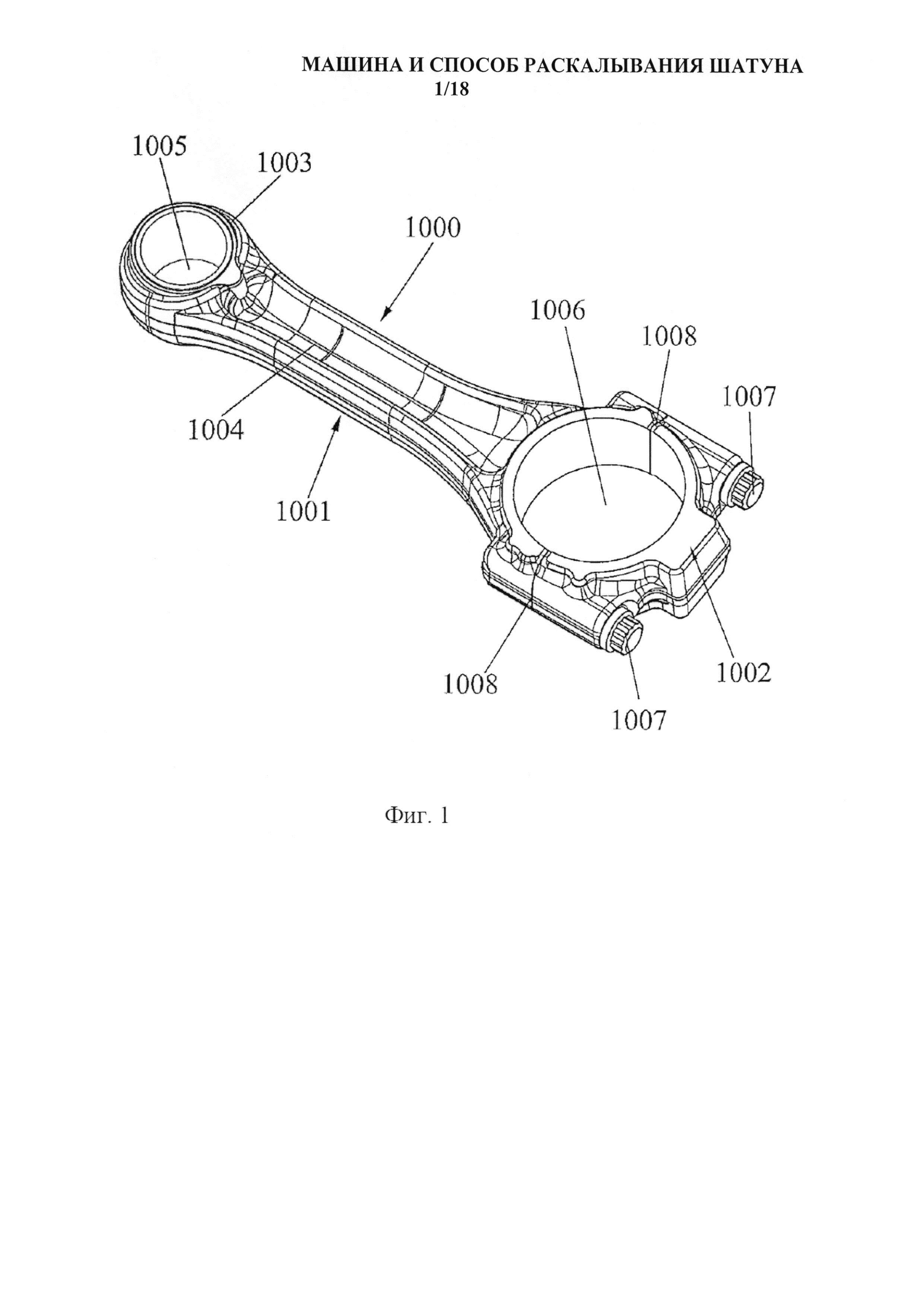

Типичная конструкция шатуна показана на фиг. 1. Шатун 1000 содержит детали. упоминаемые ниже как тело 1001 шатуна (содержащее стержень 1004 шатуна и малую головку 1003, в которой образовано малое отверстие 1005, а также часть большой головки, в которой образовано большое отверстие 1006), и крышка 1002, которая вместе с большой головкой тела 1001 шатуна образует большое отверстие 1006. Крышка 1002 прикреплена к телу шатуна винтами 1007, которые вкручены в соответствующие отверстия. Стык 1008 тела 1001 шатуна с крышкой 1002 на готовом шатуне часто едва виден.

Шатун изготавливают путем механической обработки заготовки в виде одной цельной металлической детали с тем, чтобы изготовить заготовку шатуна. содержащую как малую головку с малым отверстием, так и большую головку с большим отверстием. В дальнейшем заготовку шатуна расщепляют на тело 1001 шатуна и крышку 1002. Эту операцию принято называть "раскалыванием" шатуна, операцией, которую обыкновенно выполняют путем введения объекта. такого как две части разжимной оправки, в большое отверстие 1006 и отделения друг от друга этих двух частей оправки с помощью, например, клина. Перед фактическим осуществлением раскалывания на большой головке выполняют канавки, например, с помощью лазера или другого подходящего средства, чтобы образовать канавки, которые образуют плоскость, в которой будет происходить расщепление большой головки в процессе отделения друг от друга двух частей разжимной оправки.

Вследствие того, что крышка 1002 и тело 1001 шатуна отделяют друг от друга фактически путем "раскалывания" металла (вместо, например, разрезания или разделения другим способом, или вместо изготовления тела шатуна и крышки из двух отдельных заготовок), после того, как тело шатуна и крышка повторно собраны друг с другом с образованием шатуна, поверхности, где тело шатуна и крышка соединяются друг с другом, очень плотно прилегают друг к другу.

В области изготовления шатунов известно, как осуществляется раскалывание заготовок для шатунов.

Машина, используемая для раскалывания шатунов, описана, например, в документе DE-19841027-C1. Для выполнения канавок, которые определяют плоскость раскалывания, используется лазер. Раскалывание осуществляется с помощью деталей, представляющих собой две половины разжимной оправки, которые раздвигаются вследствие перемещения клина. Машина также содержит устройство для накручивания крышки на тело шатуна.

В документе US-6457621-B1 предлагается устройство для отделения крышки шатуна от тела шатуна посредством раскалывания большой головки с использованием двух половин разжимной оправки и клина для раскалывания. Устройство содержит неподвижную половину устройства и подвижную половину устройства. В документе US-6457621-B1 подробно описано, как можно зафиксировать заготовку шатуна в правильном положении во время работы устройства.

Различные устройства для раскалывания шатунов описаны также в документах DE-9320463-U1, ЕР-568119-А1 и ЕР-467198-А.

В документе US-6671955-B1 описан способ обработки шатуна после раскалывания путем вибрационной обработки. Во время осуществления вибрационной обработки поверхности раскола находятся в контакте друг с другом.

В большинстве случаев раздвижной элемент, используемый для раскалывания большой головки, такой как раздвижной элемент, содержащий две половины разжимной оправки, приводится в действие от механических плунжеров и, чаще от гидравлических систем. Существует мнение, что гидравлические системы хорошо работают и большей частью надежны. Однако, как считается. гидравлическим системам могут быть свойственны некоторые недостатки. Например, они не всегда в необходимой степени свободны от примесей и считается, что стабильность и регулирование процессов могут быть далеко не совершенными. Кроме того, для контроля скорости, силы, положения и т.д. для гидравлических систем требуются датчики. К тому же работа машины с гидравлическими приводами может зависеть от внешних факторов, таких как температура. Работа гидравлической системы может в большой степени зависеть от температуры, поскольку она влияет на вязкость текучей среды системы. Таким образом, с изменением температуры могут изменяться эксплуатационные качества. Притом, по меньшей мере, в некоторых известных установках энергопотребление гидравлических или пневматических систем может быть довольно высоким.

В документе US-2005/0044706-A1 предлагается использование шагового двигателя в комбинации с направляющим или кулачковым устройством для приведения в действие раздвижного элемента, предназначенного для раскалывания большой головки шатуна. Клин смещается в вертикальном направлении в зависимости от положения двух роликов на направляющей, имеющей верхнюю и нижнюю кулачковые криволинейные поверхности. Различные участки верхней и нижней поверхностей расположены на разных уровнях, в результате чего направляющая, если ее размеры выбраны верно, обеспечивает возможность очень точного перемещения клина между различными положениями в вертикальном направлении. Таким образом, становится возможным получить высокоточное смещение клина в вертикальном направлении, даже если используется довольно простой и недорогой шаговый двигатель.

Недостаток системы, раскрытой в документе US-2005/0044706-A1, заключается в том, что различные положения клина в вертикальном направлении определяются формой направляющей. Таким образом, для изменения смещения клина в вертикальном направлении, например для изменения амплитуды смещения, необходимо заменить имеющуюся направляющую на другую направляющую. Следовательно, адаптация траектории смещения клина, например, для улучшения процесса раскалывания, или для адаптации машины к другому виду шатуна, является сложной задачей, требующей вмешательства оператора для замены направляющей.

В документе WO-2013/034782-A1 предлагается другой подход, основанный на использовании электропресса с серводвигателем для приведения в действие раздвижного элемента. Электропресс с серводвигателем, управление которым можно простым и надежным способом осуществлять при помощи программного обеспечения, обеспечивает гибкость и надежность. Легко поддаются регулированию такие параметры, как сила, скорость, положение и т.д. Электропресс, приводимый в действие от серводвигателя, как правило, может действовать со стабильностью позиционирования порядка ±0,005 мм. При такой степени стабильности позиционирования меньше потребность в выполнении калибровок при адаптации машины, например, к раскалыванию шатуна нового вида. Способ работы электропресса, например, что касается смещений и скоростей, легко может быть видоизменен посредством адаптации программного обеспечения, используемого для управления серводвигателем, например путем переключения от набора команд, используемого для одного вида шатуна, на набор команд, используемый для другого вида шатуна. Таким образом, в отличие от случая, имеющего место при использовании устройства, предлагаемого в документе US-2005/0044706-A1, электропресс с серводвигателем, описанный в документе WO-2013/034782-A1, может быть адаптирован к разным видам шатунов всего лишь адаптацией программного обеспечения, используемого для управления серводвигателем, и при этом не требуется внесение сложных изменений в аппаратные средства.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Первая особенность изобретения касается машины или устройства для раскалывания шатуна, имеющего малую головку и большую головку, на тело шатуна и крышку. Машина содержит:

установочные элементы, предназначенные для установки указанного шатуна в положении для раскалывания;

раздвижной элемент, установленный с возможностью введения в отверстие в указанной большой головке шатуна, чтобы обеспечить возможность раскалывания указанного шатуна на указанное тело шатуна и указанную крышку посредством раздвигания указанного раздвижного элемента; и

электропресс, содержащий электродвигатель, например серводвигатель, предназначенный для приведения в действие раздвижного элемента.

Электропресс содержит первую приводную часть, установленную с возможностью перемещения под действием указанного электродвигателя между первым положением и вторым положением. Машина также содержит вторую приводную часть, установленную с возможностью перемещения под действием указанной первой приводной части между положением без раздвигания или начальным положением, в котором она не вызывает раздвигание указанного раздвижного элемента, и положением раздвигания или окончательным положением, в котором она вызывает раздвигание указанного раздвижного элемента.

В соответствии с изобретением, первая приводная часть и вторая приводная часть установлены так, что, когда первая приводная часть перемещается под действием электродвигателя из указанного первого положения в указанное второе положение,

(a) первая приводная часть сначала перемещается под действием электродвигателя из указанного первого положения в промежуточное положение не вызывая смещение второй приводной части, и

(b) затем первая приводная часть далее перемещается под действием электродвигателя из указанного промежуточного положения в указанное второе положение, вызывая смещение второй приводной части из положения без раздвигания в положение раздвигания.

Таким образом, при перемещении из указанного первого положения в указанное промежуточное положение первая приводная часть не вызывает смещение второй приводной части и не теряет момент, скорость или энергию из-за мощности, необходимой для осуществления смещения второй приводной части, что вызывает раздвигание раздвижного элемента. Следовательно, на этом первом этапе, когда первая приводная часть перемещается из первого положения в промежуточное положение, электродвигатель может вызывать ускорение первой приводной части для того, чтобы она развила необходимые скорость и момент и/или для накопления необходимого количества кинетической энергии при отсутствии затраты мощности на раздвигание раздвижного элемента. Как только первая приводная часть развивает необходимую скорость, первая приводная часть может взаимодействовать со второй приводной частью так, чтобы вызвать ее смещение, приводящее к раздвиганию раздвижного элемента. Установлено, что за счет этого становится возможным повысить качество процесса раскалывания и достигнуть эффективного и высококачественного раскалывания или расщепления шатуна, например, при отсутствии необходимости в увеличении габаритных размеров двигателя.

В области техники, касающейся раскалывания шатунов, шатуны обыкновенно раскалывают в двух диаметрально противоположных местах в большой головке шатуна. Обычно раскалывание шатуна происходит сначала в одном из этих мест и позже в другом из них (как изображено, например, на фиг. 7 из документа US-2002/0023939-А1 и на фиг. 13 из документа US-2005/0044706-A1, демонстрирующих, как незадолго до второго раскола возникает первый раскол). Для уменьшения опасности возникновения нежелательных деформаций тел шатунов в зонах, примыкающих к расколам, желательно, чтобы период времени между возникновением двух расколов был малым и чтобы раскалывание происходило быстро. Установлено, что если дать возможность двигателю ускорить первую приводную часть до того как началось перемещение второй приводной части, то это будет способствовать сокращению периода времени между возникновением двух расколов и уменьшению опасности возникновения нежелательных деформаций за счет уменьшения периода времени между началом раздвигания раздвижного элемента и моментом времени возникновения второго раскола, которым оканчивается раскалывание шатуна. Благодаря этому двухэтапному процессу двигатель может сначала вызывать ускорение первой приводной части до необходимой скорости при отсутствии препятствия ускорению от взаимодействия между второй приводной частью и раздвижным элементом, и после этого скорость и момент первой приводной части, обеспечиваемые двигателем, используются для достижения быстрого раскалывания.

В некоторых вариантах осуществления изобретения указанная первая приводная часть и указанная вторая приводная часть установлены относительно друг друга так, что первая приводная часть имеет возможность смещения в осевом направлении относительно указанной второй приводной части на величину, соответствующую расстоянию между указанным первым положением и указанным промежуточным положением. То есть может использоваться телескопическое или аналогичное устройство, где первая приводная часть и вторая приводная часть составляют узел, допускающий возможность некоторой свободы перемещения этих двух частей относительно друг друга. Таким образом, при возврате из второго положения первая приводная часть может отводить вторую приводную часть назад в ее начальное положение.

В некоторых вариантах осуществления изобретения указанная первая приводная часть и указанная вторая приводная часть расположены так, что одна из указанных приводных частей имеет часть, расположенную внутри части другой приводной части, в результате чего указанная одна из указанных приводных частей удерживается внутри указанной другой приводной части и имеет возможность перемещения, такого как перемещение в осевом направлении, относительно указанной другой приводной части на величину, соответствующую расстоянию между указанным первым положением и указанным промежуточным положением. То есть получается узел с возможностью перемещения, которое допускает, с одной стороны, ускорение первой приводной части, которому не препятствует вторая приводная часть. Ввиду того, что две приводные части удерживаются одна внутри другой, когда первая приводная часть возвращается в свое исходное положение, она отводит вторую приводную часть в промежуточное положение, тем самым устанавливая ее в положение готовности к началу выполнения следующей операции раскалывания.

В некоторых вариантах осуществления изобретения концевая часть указанной первой приводной части удерживается внутри удерживающей части указанной второй приводной части. Диаметр такой концевой части может быть больше диаметра примыкающей к ней части указанной первой приводной части и/или он может иметь боковые выступы, чтобы оставаться в удерживаемом положении.

В некоторых вариантах осуществления изобретения указанная концевая часть указанной первой приводной части имеет возможность смещения внутри указанной удерживающей части указанной второй приводной части на расстояние, соответствующее расстоянию между указанным первым положением и указанным промежуточным положением.

В некоторых вариантах осуществления изобретения указанная первая приводная часть установлена с возможностью соударения с указанной второй приводной частью, когда указанная первая приводная часть доходит до указанного промежуточного положения из указанного первого положения. Таким образом, может получиться удар, подобный удару, нанесенному молотком, или аналогичный удар, обеспечивающий возможность мгновенного раскалывания шатуна. В некоторых вариантах осуществления изобретения первая приводная часть расположена над второй приводной частью так, что когда указанная первая приводная часть доходит до указанного промежуточного положения, подходя к нему из указанного первого положения, концевая часть указанной первой приводной части соударяется с концевой частью или другой частью указанной второй приводной части, вызывая тем самым приложение к указанной второй приводной части осевого усилия, направленного вниз. Установлено, что этот вид устройства прост в реализации и надежен в работе. Сопрягающиеся части могут быть, например, выполнены затупленными или как-либо иначе устроенными для того, чтобы вынести большое число ударов, не подвергаясь при этом чрезмерному износу.

В некоторых вариантах осуществления изобретения первая приводная часть установлена с возможностью смещения в вертикальном направлении между указанным первым положением и указанным вторым положением под действием шпинделя, установленного с возможностью приведения его во вращение от указанного электродвигателя. Например, указанная первая приводная часть может быть прикреплена к каретке, которая соединена с указанным шпинделем так, что каретка смещается вертикально в соответствии с вращением шпинделя электродвигателем. Таким образом, получается простое и компактное устройство. В некоторых вариантах осуществления изобретения шпиндель установлен параллельно выходному валу электродвигателя, в связи с чем указанный выходной вал и указанный шпиндель взаимно соединяются передачей, так что вращение указанного выходного вала вызывает вращение шпинделя. Доказано, что это параллельное расположение вала двигателя и шпинделя является подходящим и обеспечивает возможность получения машины компактной конструкции.

В некоторых вариантах осуществления изобретения раздвижной элемент содержит половины разжимной оправки, установленные с возможностью отделения их друг от друга клином, причем указанная вторая приводная часть содержит указанный клин.

В некоторых вариантах осуществления изобретения указанный электродвигатель и указанная первая приводная часть установлены так, что указанный электродвигатель сначала придает ускорение указанной первой приводной части до достижения ею предварительно заданной скорости, и после этого поддерживается перемещение указанной первой приводной части по существу с указанной предварительно заданной скоростью, причем машина сконфигурирована так, что раскалывание шатуна первым расколом и вторым расколом происходит тогда, когда указанная первая приводная часть перемещается по существу с указанной предварительно заданной скоростью. Например, первая приводная часть может начать смещать указанную вторую приводную часть после того как она развила эту предварительно заданную скорость, так что полное раздвигание раздвижного элемента происходит в то время, когда указанная первая приводная часть движется с этой по существу постоянной предварительно заданной скоростью. Очевидно, что могут иметь место незначительные отклонения от указанной скорости, но отклонения от предварительно заданной скорости в течение этого периода времени предпочтительно составляют менее 10%, предпочтительнее менее 5% и еще предпочтительнее менее 2% или 1%. Установлено, что сохранение по существу постоянной и предварительно заданной скорости перемещения приводных частей во время процесса раскалывания, включающего, по меньшей мере, момент времени перед первым расколом и момент времени после второго раскола и, предпочтительно, включающего весь этап раздвигания раздвижного элемента сразу после второго раскола, целесообразно для гарантирования осуществления раскалывания последовательных шатунов одинаковым образом, то есть оно способствует повторяемости процесса и обеспечению гарантирования качества и подобия среди поочередно производимых изделий. Для шатунов большинства размеров и видов, предназначенных для транспортных средств с двигателями внутреннего сгорания, таких как легковые и грузовые автомобили, считаем целесообразным поддерживать эту предварительно заданную скорость по существу на уровне, обеспечивающем перемещение первой приводной части на несколько сантиметров, например на более чем 1, 2 или 3 см, но менее чем на 15, 10, 8, 6, 5 или 4 см, как например на более чем 2, но менее чем 10 см. Должна поддерживаться по существу постоянная скорость на расстоянии, достаточном для того, чтобы гарантировать, что во время смещения первой приводной части и, факультативно, второй приводной части по существу с предварительно заданной скоростью произойдет соответствующая часть процесса раскалывания, включающего возникновение первого и второго расколов и частичное или полное раздвигание раздвижного элемента. При этом перемещение приводной части с предварительно заданной скоростью на лишнее расстояние не скажется на качестве и лишь будет приводить к увеличению износа и необоснованному расходу энергии.

В некоторых вариантах осуществления изобретения электродвигатель представляет собой серводвигатель. Управление серводвигателем может осуществляться с помощью программного обеспечения и могут быть подходящим образом выполнены проверки методом проб и ошибок посредством адаптации программного обеспечения до момента установления факта раскалывания шатунов надежным и повторяемым образом. Например, программное обеспечение может быть адаптировано таким образом, чтобы гарантировать, что первая приводная часть развивает запрограммированную и предварительно заданную скорость и после этого сохраняет эту скорость во время процесса раскалывания, как пояснено выше.

Вторая особенность изобретения относится к способу раскалывания шатуна, имеющего малую головку и большую головку, на тело шатуна и крышку, с использованием машины согласно первой особенности изобретения. Способ включает следующие этапы:

управления электродвигателем для придания ускорения первой приводной части и одновременно с этим перемещение указанной первой приводной части из указанного первого положения в указанное промежуточное положение; и

после этого последующего управления электродвигателем для перемещения первой приводной части в указанное второе положение, в результате которого указанная первая часть смещает указанную вторую приводную часть из положения без раздвигания или начального положения в положение раздвигания для раздвигания раздвижного элемента, приводящее к раскалыванию шатуна на указанное тело шатуна и указанную крышку.

Очевидно, что нет необходимости в том, чтобы ускорение имело место в течение всего процесса смещения из первого положения в промежуточное положение, например, в некоторых вариантах осуществления изобретения, первая приводная часть развивает необходимую для нее предварительно заданную скорость до того, как она займет указанное промежуточное положение.

В некоторых вариантах осуществления изобретения электродвигателем управляют сначала для придания ускорения первой приводной части до развития ею предварительно заданной скорости, и после этого электродвигателем управляют так, что он обеспечивает сохранение перемещения указанной первой приводной части по существу с указанной предварительно заданной скоростью сразу после раскалывания шатуна первым расколом и вторым расколом. Например, первая приводная часть может прибывать с указанной первой скоростью перед тем, как она начинает смещать вторую приводную часть, в результате чего обе из указанных приводных частей во время процесса раскалывания перемещаются по существу с постоянной предварительно заданной скоростью, включая этап раздвигания раздвижного элемента до момента окончания раскалывания шатуна двумя расколами. По существу постоянная скорость предпочтительно отклоняется по величине от предварительно заданного значения менее чем на 10%, 5%, 2% или 1%. Ускорение и сохранение скорости могут быть обеспечены подходящим программированием блока управления, который управляет электродвигателем.

В некоторых вариантах осуществления изобретения способ также включает этап управления электродвигателем для смещения первой приводной части из указанного второго положения назад в указанное первое положение, используя указанную первую приводную часть для отведения указанной второй приводной части из указанного положения раздвигания в указанное положение без раздвигания или начальное положение.

Третья особенность изобретения относится к способу раскалывания шатуна, имеющего малую головку и большую головку, на тело шатуна и крышку с использованием машины, содержащей:

установочные элементы, предназначенные для установки указанного шатуна в положение для раскалывания;

раздвижной элемент, установленный с возможностью введения в отверстие в указанной большой головке, чтобы обеспечить возможность раскалывания указанного шатуна на указанное тело шатуна и указанную крышку большой головки посредством раздвигания указанного раздвижного элемента; и

электропресс, содержащий электродвигатель для приведения в действие раздвижного элемента посредством смещения привода для раздвигания раздвижного элемента,

причем способ включает этапы:

управления электродвигателем для придания ускорения сначала указанному приводу до тех пор, пока его скорость не достигнет предварительно заданной скорости, перед раздвиганием указанного раздвижного элемента, и

после этого поддерживания перемещения указанного привода по существу с указанной предварительно заданной скоростью (например в диапазоне скоростей, отклоняющихся от предварительно заданной скорости менее чем на 10%, предпочтительно менее чем на 5%, предпочтительнее менее чем на 2% или 1%) во время раздвигания указанного раздвижного элемента до тех пор, пока не произойдет раскалывание шатуна на указанное тело шатуна и указанную крышку. Как было описано выше, за счет осуществления этапа раскалывания при перемещении привода с постоянной и предварительно заданной скоростью можно обеспечить стабильное качество для большого числа поочередно раскалываемых шатунов. Хотя в некоторых вариантах осуществления изобретения привод содержит две части, подвижные относительно друг друга, возможно также использование приводов других видов, например одноэлементного привода. Как указано выше, для большинства размеров и видов шатунов, предназначенных для транспортных средств с двигателями внутреннего сгорания, таких как легковые и грузовые автомобили, считается целесообразным сохранять эту предварительно заданную скорость на участке перемещения привода длиной по существу в несколько сантиметров, например, на участке длиной более 1, 2 или 3 см, но менее чем 15, 10, 8, 6, 5 или 4 см, как например на участке длиной более 2, но менее 10 см. По существу постоянная скорость должна предпочтительно поддерживаться на расстоянии, достаточном для того, чтобы во время смещения привода по существу с предварительно заданной скоростью гарантировать, что будет иметь место рассматриваемая часть процесса раскалывания, включающего первый и второй расколы и раздвигание раздвижного элемента.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Для оформления описания и в целях лучшего понимания изобретения представлен комплект графических материалов. Указанные графические материалы являются неотъемлемой частью описания и поясняют вариант осуществления изобретения, который не следует толковать как ограничивающий объем изобретения, а лишь как пример того, как может быть осуществлено изобретение. Графические материалы содержат следующие фигуры:

на фиг. 1 показан пример шатуна;

на фиг. 2А и 2В представлены два вида сверху машины согласно варианту осуществления изобретения, соответственно без шатуна, подлежащего раскалыванию, и с шатуном;

на фиг. 3 представлен частичный вид в перспективе машины по фиг. 2А и 2В;

на фиг. 4 схематически изображены первые установочные элементы;

на фиг. 5 представлен вид в перспективе машины, содержащей привод раздвижного элемента;

на фиг. 6 представлен вид сбоку в поперечном разрезе первой установочной каретки и связанного с ней оборудования;

на фиг. 7 представлен вид в перспективе первой установочной каретки;

на фиг. 8А и 8В представлены схематические виды сбоку в поперечном разрезе первой установочной каретки и связанного с ней оборудования, поясняющие, как стопорится каретка;

на фиг. 9 показан схематический вид сзади части машины, связанной с первыми установочными каретками;

на фиг. 10 представлен вид в перспективе сзади указанной части машины;

на фиг. 11 представлен схематический вид в поперечном разрезе машины в соответствии с предпочтительным вариантом осуществления изобретения;

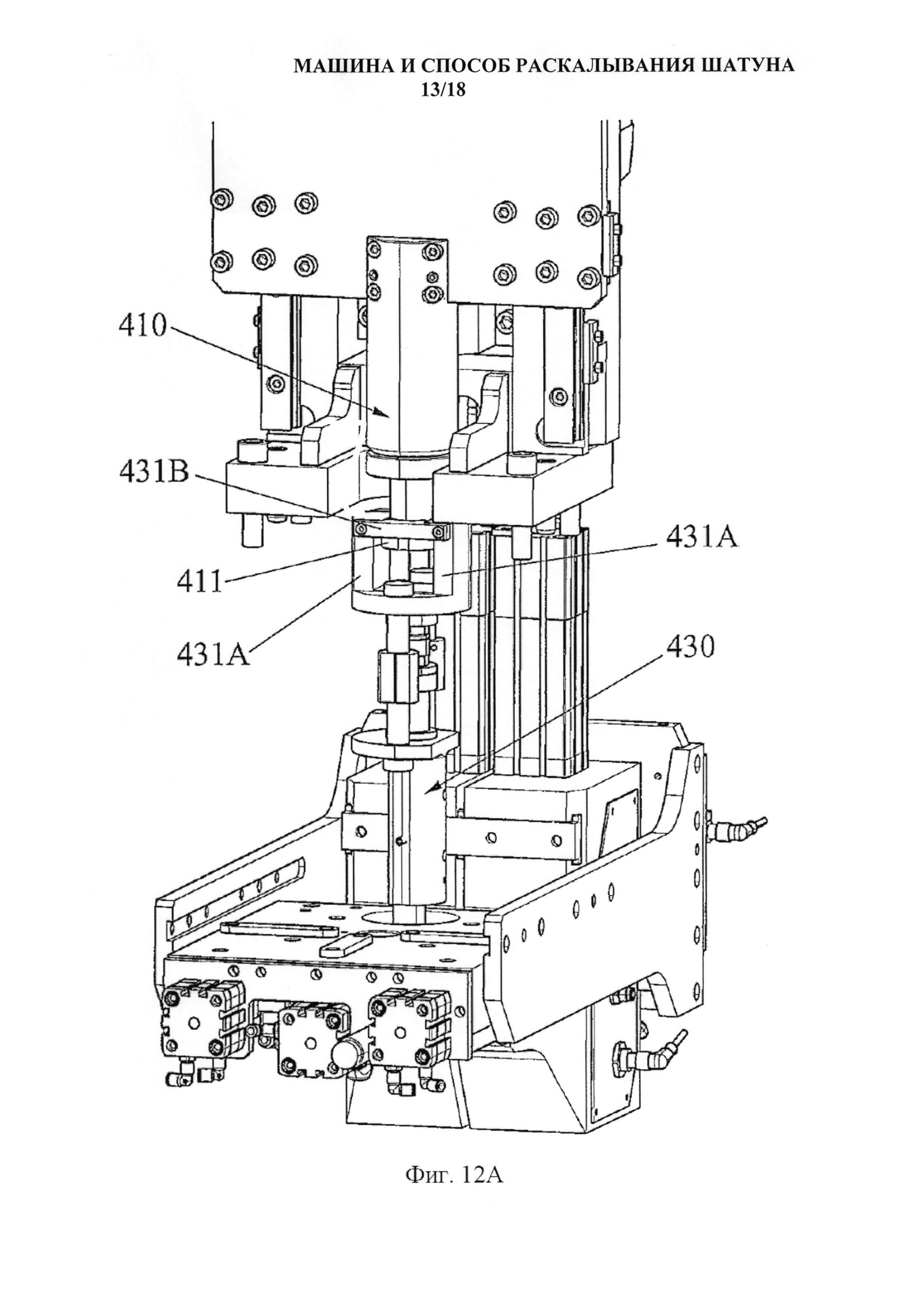

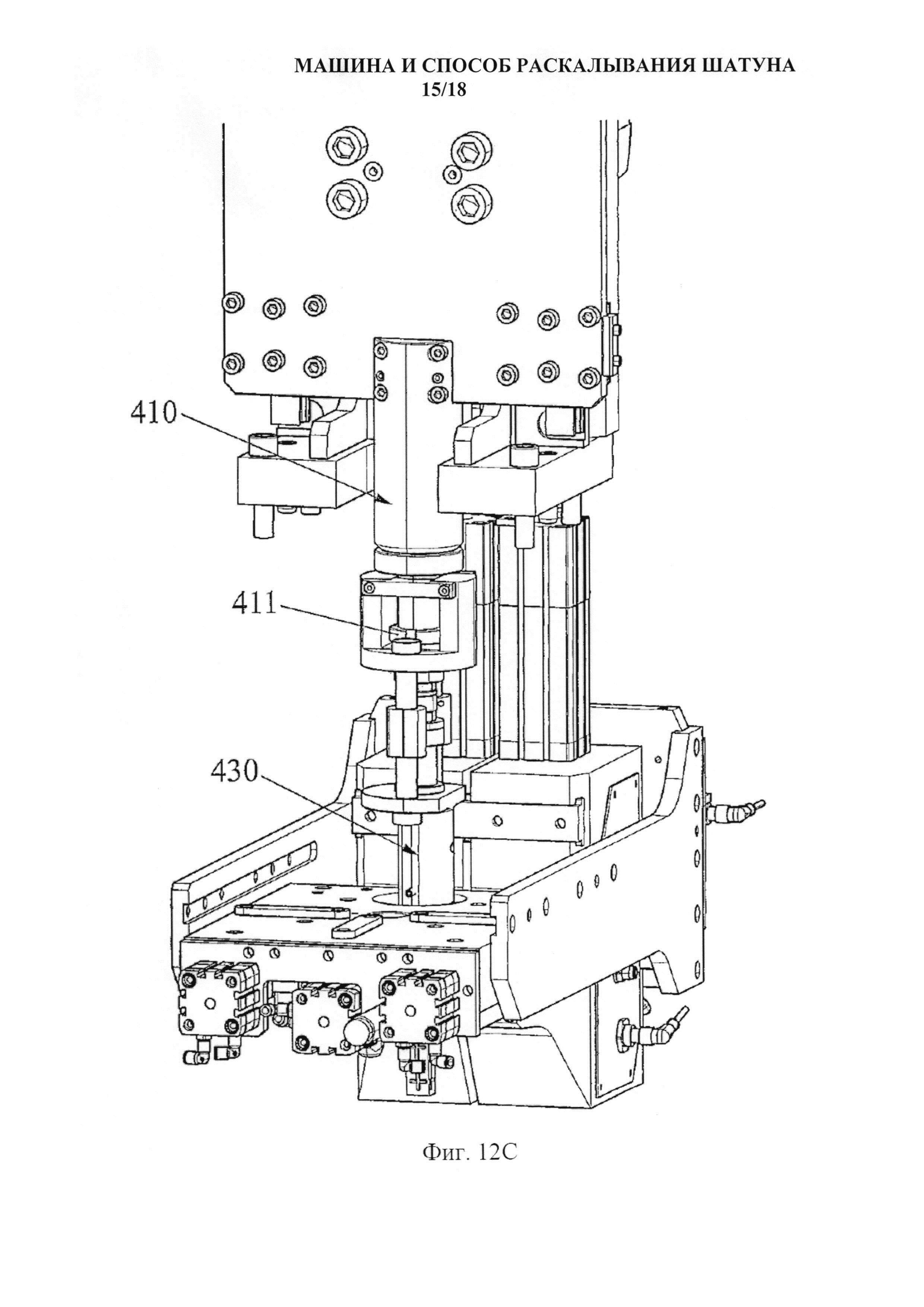

на фиг. 12A-12D представлены схематические виды в перспективе части механизма приведения в движение клина для раскалывания на четырех различных этапах процесса раскалывания;

на фиг. 13 схематически изображена зависимость скорости первой приводной части от времени в соответствии с вариантом осуществления изобретения;

на фиг. 14 показаны результаты испытания машины в соответствии с вариантом осуществления изобретения.

ОПИСАНИЕ СПОСОБА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение может быть реализовано на базе машины, которая описана в документе WO-2013/034782-A1, которая описана ниже со ссылкой на фиг. 2А-10, которые идентичны фигурам публикации международной заявки WO-2013/034782-A1. На фиг. 2А и 2В схематически показана эта машина, содержащая основную раму машины, содержащую первую, неподвижную часть 1, относительно которой вторая часть 2, содержащая первую (основную) каретку 21. установлена с возможностью скольжения между ближним положением и дальним положением. Вторая часть 2 дополнительно содержит вторую каретку 22. которая с возможностью скольжения установлена внутри первой каретки так, что она может перемещаться внутри указанной первой каретки 21 вперед и назад. На первой каретке 21 предусмотрен привод или приводное устройство 25 для регулируемого смещения второй каретки 22 внутри первой каретки, например, чтобы поджимать вторую каретку к упорам 26 на этапе загрузки машины.

Как лучше всего видно на фиг. 3, к первой части 1 винтами 190 прикреплена первая полугильза или втулочная часть 19, а к первой каретке 21 винтами 290 прикреплена вторая полугильза или втулочная часть 29. Эти две втулочные части 19 и 29 вместе образуют (то есть, когда первая каретка находится в ближнем положении, как показано на фиг. 3) выступ, который будет заходить в большое отверстие шатуна 1000, когда шатун установлен в машине для раскалывания (как показано на фиг. 2 В). Эти втулочные части образуют часть раздвижного элемента 3, который дополнительно содержит две половины 31 и 32 разжимной оправки, расположенные внутри втулки или цилиндра, образованного первой 19 и второй 29 втулочными частями. Одна из этих частей 31 разжимной оправки прикреплена к первой части 1 машины и другая часть разжимной оправки прикреплена к первой каретке 21. Половины разжимной оправки установлены с возможностью отделения их друг от друга в результате продвижения вперед клина 33 для раскалывания. Клин для раскалывания может приводиться в действие с помощью любого походящего приводного приспособления, такого как традиционный гидравлический привод, часто используемый в машинах этого вида, хотя иногда целесообразно использовать электропресс 4, как схематически показано на фиг. 5.

Кроме втулки, составленной из первой 19 и второй 29 втулочных частей, имеется еще несколько установочных средств, предназначенных для установки шатуна в машине. Первое установочное средство расположено на первой части 1 и содержат первые установочные элементы 11, которые расположены с возможностью смещения вперед и назад соответствующими приводами, размещенными в каретках 11А (называемые в данном описании первыми установочными каретками), установленных на первой части 1 машины. Эти первые установочные элементы 11 расположены так, что они, по меньшей мере частично, вводятся в отверстия под винты шатуна, которые предназначены для размещения в них винтов, которыми крышка крепится к телу шатуна после раскалывания, как схематически изображено на фиг. 4. Эти первые установочные элементы содержат шпиндельную часть 111, которая вставляется в указанные отверстия под винты с того конца, где находится крышка шатуна, и контактная поверхность 110 или опорная часть, которая, когда установочные элементы подводятся к шатуну во время работы машины, упирается в крышку шатуна и, таким образом, поджимает ее к первой втулочной части 19, устанавливая контакт с указанной первой втулочной частью 19. Шпиндельные части, таким образом, оказываются полностью введенными в отверстия под винты. Как видно на фиг. 4, в шпиндельных частях 111 имеются отверстия 12 для выпуска текучей среды и во время работы машины может подаваться промывочная жидкость для постоянного или периодического выпуска из указанных выпускных отверстий 12. Эти выпускные отверстия расположены так, что, когда происходит раскалывание, текучая среда, выходящая из этих отверстий 12 для выпуска текучей среды, будет попадать на поверхности раскола крышки и/или тела шатуна, чтобы способствовать удалению свободных частиц.

С другой стороны, как лучше всего показано на фиг. 3, в первой части 1 и в первой каретке 21 дополнительно предусмотрены отверстия 13 для выпуска текучей среды, находящиеся рядом с областью, где сходятся втулочные части 19 и 29, для дополнительной подачи текучей среды к поверхностям раскола, когда происходит раскалывание, чтобы способствовать удалению свободных частиц.

Текучей средой может быть, например, сжатый воздух.

К установочным средствам, предназначенным для установки шатуна для раскалывания еще относятся центрирующий штифт 23, предназначенный для вставки в малое отверстие 1005 шатуна, и два дополнительных элемента 24 для установки, предназначенных для поджатия большой головки шатуна в сторону, противоположную центрирующему штифту 23. Центрирующий штифт 23 и дополнительные элементы 24 для установки расположены на второй каретке 22, которая, как указано выше, имеет возможность перемещения внутри первой каретки 21. Такая плавающая компоновка установочных средств призвана уменьшить опасность возникновения чрезмерных механических напряжений или сил, под действием которых может возникать повреждение или может ухудшаться качество шатуна на начальном этапе операции раскалывания.

В соответствии с данным вариантом осуществления изобретения, когда шатун нужно разместить в машине, вторая каретка 21 поджимается приводом 25 к упорам 26 и шатун вводится в машину так, что центрирующий штифт 23 входит в малое отверстие шатуна. Центрирующий штифт 23 может смещаться по направлению к первой части 1 под действием внешних сил, что способствует правильной установке шатуна, который размещается так, что втулка 19 и 29 вводится в большое отверстие 1006 шатуна.

После того как осуществлена установка шатуна, первые установочные элементы 11 выдвигаются вперед (то есть по направлению к шатуну), шпиндели 111 вводятся в отверстия под винты и контактные поверхности 110 упираются в крышку шатуна, в результате чего шатун плотно поджимается к первой втулочной части 19 и входит в контакт с ней; при этом оба привода первых установочных элементов (размещенные в первых установочных каретках 11А) и привод 25 стремятся поджать шатун к первой втулочной части 19. Это приводит к возникновению небольшого зазора между внутренней поверхностью большого отверстия шатуна и второй втулочной частью 29.

Когда клин 33 для раскалывания начинает продвигаться вперед, вторая втулочная часть 29 отодвигается от первой втулочной части 19 по направлению к малой головке шатуна; аналогично будет перемещаться первая каретка 21, на которой установлена вторая втулочная часть 29. Если бы малая головка шатуна была неподвижно прикреплена к первой каретке 21, в шатуне возникли бы растягивающие усилия, когда первая втулочная часть 19 препятствует перемещению большой головки. Однако ввиду того, что соединительный штифт 23 установлен на второй каретке 22, которая является самоустанавливающейся по отношению к первой каретке 21, шатун может сохранять свое первоначальное положение при отсутствии возникновения существенных механических напряжений несмотря на первоначальное перемещение первой каретки 21. Таким образом, эти растягивающие усилия и напряжения не возникают или, по крайней мере, значительно меньше.

Как только вторая втулочная часть 29 упирается во внутреннюю поверхность большого отверстия шатуна, обычным образом происходит раскалывание, в соответствии с канавками или подобными элементами, образованными заранее с помощью лазера известным образом. После раскалывания тело шатуна и крышка отделяются друг от друга, и тело шатуна перемещается в сторону удаления от крышки вследствие перемещения первой каретки 21.

На фиг. 5 схематически показано использование электропресса вместо традиционно используемого гидравлического пресса. Ниже описаны полученные таким образом преимущества.

Для того чтобы адаптировать машину к разным видам изготавливаемых шатунов может потребоваться изменение расстояния между первыми установочными элементами 11 так, чтобы адаптировать это расстояние к расстоянию между отверстиями под винты в конце крышки изготавливаемого шатуна, что позволяет ввести шпиндельные части 111 в указанные отверстия под винты или, если первые установочные элементы не содержат шпиндельных частей этого вида, контактная поверхность 110 будет упираться в большую головку шатуна в необходимом месте или области указанной большой головки. Это может быть обеспечено при размещении первых установочных элементов 11 в первых установочных каретках 11А, расположенных с возможностью смещения в поперечном направлении вдоль горизонтальных направляющих 11F, как показано на фиг. 6. Эти направляющие 11F связаны с неподвижной частью 1А машины, которая может быть неподвижно закреплена относительно, например, первой части 1 машины. Для того чтобы можно было смещать стопорящие элементы 11С, используемые для стопорения первых установочных кареток в выбранных положениях, каждое из которых соответствует предварительно заданному положению соответствующего первого установочного элемента 11, на указанной неподвижной части 1А установлены ручные маховички 11G. Таким образом, путем размещения первых установочных элементов в выбранном определенном положении можно адаптировать машину для изготовления определенного вида шатуна с определенным расстоянием между отверстиями под винты.

На фиг. 7 показано, каким образом первая установочная каретка выполнена с рядом отверстий 11В, распределенных в вертикальном направлении. Каждое из указанных отверстий имеет определенное положение также в поперечном или горизонтальном направлении (на первый взгляд может показаться, что отверстия 11В одинаково ориентированы вдоль горизонтальной оси, но это только лишь потому, что диаметр отверстий значительно больше, чем различие в их ориентации в горизонтальном направлении; различие между расстояниями отверстий под винты различных шатунов может быть довольно малым, в результате чего поперечное смещение первых установочных кареток, необходимое для адаптации машины к разным видам шатунов часто не очень велико; однако предпочтительным может быть использование отверстий 11В довольно большого диаметра; например, может быть предпочтителен вариант, в котором в ортогональной проекции на горизонтальную ось все отверстия оказываются наложенными друг на друга с перекрытием более чем на 50%, поскольку это может облегчить введение стопорящего элемента при переключении с одного отверстия на другое, что очевидно из нижеприведенного пояснения).

Таким образом, посредством введения стопорящего элемента 11С в выбранное одно из указных отверстий 11В можно установить каретку 11А в определенном поперечном/горизонтальном положении, соответствующем определенному положению первого установочного элемента. На фиг. 8А показано, как стопорящий элемент 11С установлен на уровне второго сверху отверстия 11В и как путем поворота ручного маховичка 11G стопорящий элемент вводится в это отверстие в положение, показанное на фиг. 8В, где он плотно садится в указанное отверстие 11В, обеспечивая тем самым стопорение каретки 11A в определенном выбранном поперечном положении.

Как видно из фиг. 8А и 8В, стопорящий элемент 11С имеет конический конец. Из фиг. 7 видно, что все отверстия 11В имеют такой размер, что в проекции на горизонтальную ось они по существу совмещены. То есть при смещении стопорящего элемента 11С в вертикальном направлении для того, чтобы перевести его из положения, в котором он введен в одно из этих отверстий, в положение, в котором вводится в другое из этих отверстий, конец стопорящего элемента будет находиться в соответствии с новым отверстием, что исключает необходимость смещать каретку "вручную" в поперечном направлении для обеспечения возможности введения конца в соответствующее отверстие. В данном случае при повороте ручного маховичка для того, чтобы ввести стопорящий элемент в новое отверстие, благодаря тому, что конец является коническим и плотной посадке между стопорящим элементом 11С и отверстием 11В при полностью вставленном стопорящем элементе, продвижение вперед стопорящего элемента 11C будет вызывать смещение каретки 11А в поперечном направлении в необходимое положение.

На фиг. 9 и 10 показана вертикальная направляющая 11Н для соединительного элемента 11D, с помощью которого соединяются друг с другом стопорящие элементы 11С, соответствующие двум кареткам 11А, вместе со связанными с ними ручными маховичками 11G. Эта направляющая установлена в задней части неподвижной части 1А машины и содержит ряд отверстий 11J, причем каждое из указанных отверстий соответствует одному из отверстий 11В в каретках 11A. Показано, как отверстия 11В в каретках 11А видны со стороны задней части через прорези 11I, сквозь которые проходят стопорящие элементы 11С (см. также фиг. 8А и 8В).

В положении, показанном на фиг. 9, стопорящие элементы 11С связаны с самыми нижними отверстиями 11В двух кареток 11А. Для перехода машины к изготовлению шатуна, имеющего другое расстояние между отверстиями под винты на конце крышки, например расстояние, соответствующее второму сверху отверстию 11В, оператор машины сначала будет перемещать ручные маховички 11G для того, чтобы вывести стопорящие элементы 11C из отверстий 11В. Затем оператор отведет стопорящее средство 11Е назад, в результате чего соответствующий штифт извлекается из самых нижних из отверстий 11J. Далее оператор поднимает, например вручную, всю стопорящую конструкцию, включая соединительный элемент 11D, ручные маховички 11G и связанные с ними стопорящие элементы 11С, до тех пор, пока штифт (не показан) стопорящего средства 11Е не дойдет до уровня второго сверху отверстия 11J, где оператор позволит штифту (такому как подпружиненный штифт) входить в это отверстие. Это соответствует положению по фиг. 8А. Теперь оператору достаточно повернуть ручные маховички, чтобы ввести стопорящие элементы 11С во вторые сверху отверстия 11В, и во время этого введения стопорящих элементов в соответственные отверстия 11В две каретки 11А смещаются в их новые положения, устанавливая тем самым первые установочные элементы в правильное положение для изготовления шатуна нового вида.

Несомненно, изобретение может быть также осуществлено в машинах разных видов и в вариантах машины, описанных со ссылкой на фиг. 2А-10. В некоторых вариантах, например, дополнительные элементы 24 для установки отсутствуют.

На фиг. 11 схематически представлен поперечный разрез машины в соответствии с вариантом осуществления изобретения, с шатуном 1000, расположенным в положении для раскалывания, в которой указанное раскалывание осуществляется путем смещения клина 33 для раскалывания так, чтобы отделить друг от друга две половины 31 и 32 разжимной оправки и, соответственно, факультативные втулочные части 19 и 29, как указано выше. Клин 33 для раскалывания приводится в движение электрическим прессом 4, содержащим электродвигатель 400, имеющий вертикально ориентированный выходной вал 402, который через ременную, цепную или другую подходящую передачу 403 приводит в движение вертикально ориентированный резьбовой вал или шпиндель 401, в результате чего этот шпиндель вращается вокруг своей вертикальной оси. Каретка 412 соединена с гайкой 404 или аналогичной деталью так, что когда шпиндель 401 вращается, каретка 412 движется вверх или вниз, в зависимости от направления вращения шпинделя 401. С кареткой соединен первый приводной элемент 410, так что он может двигаться между первым положением, показанным на фиг. 12А, и вторым положением, показанным на фиг. 12С.

С другой стороны, клин 33 для раскалывания является нижней концевой частью второй приводной части 430, причем указанная вторая приводная часть имеет верхнюю концевую часть 432, с которой сталкивается первая приводная часть, когда она перемещается вниз из указанного первого положения в указанное второе положение, точнее, когда доходит до промежуточного положения, как показано на фиг. 12В.

Первая приводная часть 410 имеет концевую часть 411, которая расположена с возможностью контакта с указанной второй приводной частью, когда первая приводная часть 410, двигаясь из указанного первого положения, занимает указанное промежуточное положение. Указанная концевая часть 411 указанной первой приводной части 410 удерживается внутри удерживающей части 431 указанной второй приводной части, в основном внутри конструкции типа клетки, содержащей вертикальные элементы 431А или стенки и горизонтальные удерживающие элементы 431В, предназначенные для предотвращения выхода концевой части 411 указанной первой приводной части 410 из указанного удерживающей части 431. Удерживающая часть предназначена для обеспечения возможности перемещения относительно друг друга указанной первой приводной части 410 и указанной второй приводной части в вертикальном или осевом направлении на величину, которая соответствует расстоянию между указанным первым положением и указанным промежуточным положением.

В состав второй приводной части 430 может входить, например, датчик 433 давления. Этот датчик давления может использоваться для выявления изменений давления, оказываемого второй приводной частью, и эта информация может быть передана в блок управления (не показанный на фиг. 11) и использоваться для определения, например, когда возникают первый и второй расколы и, таким образом, для того, чтобы удостовериться, что процесс раскалывания осуществляется требуемым образом, например так, что промежуток времени между двумя расколами находится в пределах необходимого временного интервала.

Таким образом, как показано на фиг. 12А-12D, процесс раскалывания шатуна может включать следующие этапы.

На фиг. 11 первая приводная часть 410 находится в своем первом или самом верхнем положении, показанном также на фиг. 12А. Отсюда электродвигатель 400 приводится действие для вращения шпинделя 401, который при этом приводит в движение каретку 412 с первой приводной частью 410 в направлении вниз, придавая ей ускорения до достижения ею необходимой скорости. Из-за наличия расстояния Х между противолежащими концами 411 и 432 первой и второй приводных частей (см. фиг. 11) в течение этого этапа вторая приводная часть не смещается; происходит лишь перемещение первого конца 411 первой приводной части в направлении вниз внутри удерживающего элемента 431. Таким образом, двигатель может ускорять первую приводную часть и при этом ему не приходится преодолевать действие силы из-за смещения клина 33 для раскалывания, который является составной частью второй приводной части 430.

На фиг. 12В первая приводная часть 410 перемещается вниз и ускоряется до тех пор, пока она не займет промежуточное положение, когда ее конец 411 соударяется с верхним концом 432 второй приводной части 430. Начиная с этого момента, электродвигатель 400 продолжает перемещать первую приводную часть 410 в направлении вниз и, вместе с ней, вторую приводную часть 430, в результате чего клин 33 для раскалывания смещается в направлении вниз и раздвигает половины 31 и 32 оправки и осуществляет раскалывание шатуна. Первая приводная часть движется в направлении вниз до тех пор, пока не займет второе положение, схематически показанное на фиг. 12С.

После раскалывания происходит реверс электродвигателя и он вызывает перемещение первой приводной части 410 в направлении вверх. После перемещения в направлении вверх на расстояние X, соответствующее степени свободы перемещения, допускаемой удерживающей частью 431, концевая часть 411 первой приводной части, диаметр которого больше диаметра примыкающей к ней части первой приводной части 410, упирается снизу в горизонтальные удерживающие элементы 431В (как показано на фиг. 12D), вызывая тем самым отведение второй приводной части 430В в направлении вверх до тех пор, пока она не займет свое начальное положение, показанное на фиг. 12А. В этом состоянии клин для раскалывания отведен и возвращен в положение, показанное на фиг. 12А, и в машину может быть загружен новый шатун, после чего процесс может быть осуществлен повторно.

На фиг. 13 схематически показано, как может осуществляться управление электродвигателем так, чтобы сначала он придавал ускорение первой приводной части в течение интервала времени А до тех пор, пока она не достигнет предварительно заданной скорости. Управление электродвигателем осуществляется так, что в течение интервала времени В он поддерживает движение первой приводной части с указанной предварительно заданной скоростью и после этого замедляет перемещение в течение последующего интервала времени С. В предпочтительном варианте осуществления изобретения первая приводная часть начинает вызывать смещение второй приводной части после установления предварительно заданной скорости и далее продолжает перемещаться по существу с предварительно заданной скоростью в течение интервала времени D, в котором происходит раздвигание раздвижного элемента и раскалывание шатуна двумя расколами. Установлено, что осуществление всего процесса раскалывания в интервале времени, в котором первая и вторая приводные части движутся по существу с постоянной скоростью, обеспечивает раскалывание последовательных коленчатых валов очень схожим образом, что обеспечивает повторяемость процесса.

На фиг. 14 схематически показаны результаты испытания описанной выше машины с использованием серводвигателя, такого как электродвигатель 400. Первый график 451 демонстрирует теоретическую скорость первой приводной части (на левой вертикальной оси указана скорость двигателя в оборотах в минуту; эта скорость пропорциональна скорости, с которой происходит смещение первой приводной части в вертикальном направлении); как видно из этого графика, требовалось, чтобы сначала происходило ускорение первой приводной части до достижения предварительно заданной скорости (величиной примерно 600 мм/с, которая в варианте осуществления изобретения, который проходил испытание, соответствовала скорости вращения двигателя, примерно равной 2700 об/мин), с которой ее движение должно поддерживаться в течение процесса раскалывания, и после этого должно иметь место замедление. Второй график 452 демонстрирует скорость двигателя, измеренную во время проведения испытания, и третий график 453 демонстрирует ток двигателя (на правой вертикальной оси указано действующее значение тока двигателя в амперах). По фиг. 14 можно проследить, как в течение процесса раскалывания происходит незначительное торможение первой приводной части, то есть момент первой приводной части и движущая сила двигателя были достаточны для осуществления раскалывания практически при постоянной скорости. График 453 тока показывает большие токи двигателя во время ускорения (соответствующего интервалу времени А на фиг. 13) и замедления (соответствующего интервалу времени С на фиг. 13), и в промежутке между ними наблюдается короткий пик тока, соответствующий моменту времени, когда происходит раскалывание. Из этого графика ясно, что при использовании подходящим образом запрограммированного серводвигателя можно поддерживать в течение процесса раскалывания скорость приводных частей практически на неизменном уровне, что обеспечивает отвечающее требованиям управление процессом и повторяемость. При этом испытании полная амплитуда смещения первой приводной части в вертикальном направлении составляла приблизительно 70 мм и на расстоянии, приблизительно равном 38 мм, включавшем интервал времени перед и после раскалывания, которое наступало приблизительно в момент времени 110 мс, где на фиг. 14 можно наблюдать пик тока, поддерживалась постоянная предварительно заданная скорость на уровне примерно 600 мм/с.

Перечень ссылочных позиций:

В данном тексте термин "содержит" и его производные (такие как "содержащий" и т.д.) не следует понимать в исключающем смысле, то есть эти термины не должны толковаться как исключающие возможность включения добавочных элементов, этапов и т.д.

С другой стороны, очевидно, что изобретение не ограничивается описанным(и) выше конкретным(и) вариантом(ами) его осуществления и распространяется также на любые варианты, которые могут быть реализованы любым специалистом в области техники, к которой относится изобретение (например что касается выбора материалов, размеров, компонентов, конфигурации и т.д.), в пределах общего объема изобретения, определенного в формуле изобретения.

Реферат

Изобретение относится к способу раскалывания шатуна и машине для раскалывания шатуна, содержащей электропресс с электродвигателем для приведения в действие раздвижного элемента. Электропресс содержит первую приводную часть и вторую приводную часть, установленные с возможностью перемещения первой приводной части из первого положения во второе положение посредством электродвигателя, при этом первая приводная часть выполнена с возможностью перемещения посредством электродвигателя сначала из указанного первого положения в указанное промежуточное положение, не вызывая смещение второй приводной части, затем из указанного промежуточного положения в указанное второе положение, вызывая смещение второй приводной части из положения без раздвигания в положение раздвигания. В результате обеспечивается повышение качества раскалывания шатуна. 2 н. и 13 з.п. ф-лы, 19 ил.

Комментарии