Кованый компонент, способ его изготовления и соединительный шток - RU2622472C2

Код документа: RU2622472C2

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к кованому компоненту, способу его изготовления, и к соединительному штоку (шатуну).

Уровень техники

[0002] Для улучшения характеристик расхода топлива требуется снижение веса используемого для автомобилей кованого компонента, такого как шатун или соединительный шток. Для экономии веса является эффективным повышение прочности стального материала для сокращения его толщины. Однако повышение прочности стали, как правило, ведет к ухудшению обрабатываемости резанием. По этой причине желательна разработка стали, которая удовлетворяет требованиям как прочности, так и обрабатываемости резанием.

[0003] Кроме того, исследованиями было показано, что, когда комплект компонентов собирают сочетанием двух компонентов, два компонента сначала отливают в состоянии, где два компонента связаны, и затем связанный компонент в конечном итоге раскалывают по трещине для получения двух компонентов. Когда применяют этот способ изготовления, может быть достигнуто усовершенствование процесса изготовления, и улучшается пригодность к сборке двух компонентов после раскалывания по трещине. Чтобы сделать возможным такой способ изготовления, требуется сталь, которая по меньшей мере может легко раскалываться по трещине.

[0004] Например, Патентный Документ 1 описывает сталь, которая была разработана с целью повышения прочности и снижения стоимости. Кроме того, например, Патентный документ 2 описывает сталь, которая была разработана с целью повышения прочности или улучшения обрабатываемости резанием.

Документы предшествующего уровня техники

Патентные Документы

[0005]

Патентный Документ 1: JP-A-2011-32545

Патентный Документ 2: JP-A-2011-195862

Сущность изобретения

Проблема, разрешаемая изобретением

[0006] Сталь, описанная в Патентном Документе 1, достигала повышения прочности и снижения стоимости до некоторой степени, но пригодность к раскалыванию по трещине, как было описано выше, вообще не принимается во внимание. Кроме того, описанная в Патентном Документе 2 сталь достигала повышения прочности до некоторой степени, и имеет свойство, которое позволяет провести раскалывание по трещине. Однако, хотя обрабатываемость резанием этой стали улучшена больше, чем ранее, обрабатываемость резанием все же не может быть признана достаточной. Кроме того, хотя пригодность к раскалыванию по трещине оценивается по деформации с процентной долей хрупкого излома, вообще не учитываются осколки, которые являются слишком хрупкими. Поэтому сталь согласно Патентному Документу 1 связана с проблемой деформирования и образования осколков во время раскалывания по трещине.

[0007] Кроме того, исключительно низкая ударная вязкость по Шарпи составляет проблему не только в плане пригодности к раскалыванию по трещине, но также в отношении применения стали в качестве компонента, стабильного в течение длительного периода времени. Таким образом, требуется обеспечение минимальной ударной вязкости по Шарпи, необходимой для долговечности.

[0008] Ввиду таких обстоятельств, настоящее изобретение предназначено для создания пригодного к раскалыванию по трещине кованого компонента, изготовленного из стального материала, который может достигать улучшения всех трех характеристик из прочности, обрабатываемости резанием и пригодности к раскалыванию по трещине, и для создания способа его изготовления. Следует отметить, что, хотя кованый компонент, который предполагается получить в настоящем изобретении, является пригодным к раскалыванию по трещине, кованый компонент, разумеется, может быть использован без раскалывания по трещине, в зависимости от вариантов применения.

Средства разрешения проблемы

[0009] Один аспект настоящего изобретения состоит в кованом компоненте, имеющем химический состав, включающий, в масс.%, С: от 0,30 до 0,45%, Si: от 0,05 до 0,35%, Mn: от 0,50 до 0,90%, Р: от 0,030 до 0,070%, S: от 0,040 до 0,070%, Cr: от 0,01 до 0,50%, Al: от 0,001 до 0,050%, V: от 0,25 до 0,35%, Са: от 0 до 0,0100%, N: 0,0150% или менее, и остальное количество из Fe и неизбежных примесей и удовлетворяющем следующему выражению 1:

Выражение 1: [С]-4×[S]+[V]-25×[Са]<0,44

(в которой [Х] означает величину содержания (масс.%) элемента Х), причем

структура металла представляет собой феррито-перлитную структуру, и доля площади феррита составляет 30% или более;

твердость по Виккерсу варьирует в диапазоне от 320 до 380 HV;

условный предел текучести σ0,2 составляет 800 МПа или более; и

ударная вязкость по Шарпи образца с V-образным надрезом варьирует в диапазоне от 7 до 15 Дж/см2.

[0010] Еще один аспект настоящего изобретения состоит в способе изготовления кованого компонента, включающем:

стадию, в которой получают стальной материал для ковки, имеющий химический состав, включающий, в масс.%, С: от 0,30 до 0,45%, Si: от 0,05 до 0,35%, Mn: от 0,50 до 0,90%, Р: от 0,030 до 0,070%, S: от 0,040 до 0,070%, Cr: от 0,01 до 0,50%, Al: от 0,001 до 0,050%, V: от 0,25 до 0,35%, Са: от 0 до 0,0100%, N: 0,0090% или менее, и остальное количество из Fe и неизбежных примесей и удовлетворяющий следующему выражению 1:

Выражение 1: [С]-4×[S]+[V]-25×[Са]<0,44

(в которой [Х] означает величину содержания (масс.%) элемента Х);

стадию, в которой подвергают стальной материал для ковки горячей ковке при температуре горячей ковки от 1150°С до 1300°С для получения кованого компонента; и

стадию охлаждения, в которой охлаждают кованый компонент после горячей ковки так, что средняя скорость охлаждения от температуры 800 до 600°С может быть от 150 до 250°С/мин.

[0011] Еще один дополнительный аспект настоящего изобретения заключается в способе изготовления кованого компонента, включающем:

стадию, в которой получают стальной материал для ковки, имеющий химический состав, включающий, в масс.%, С: от 0,30 до 0,45%, Si: от 0,05 до 0,35%, Mn: от 0,50 до 0,90%, Р: от 0,030 до 0,070%, S: от 0,040 до 0,070%, Cr: от 0,01 до 0,50%, Al: от 0,001 до 0,050%, V: от 0,25 до 0,35%, Са: от 0 до 0,0100%, N: от более 0,0090 до 0,0150%, и остальное количество из Fe и неизбежных примесей и удовлетворяющий следующему выражению 1:

Выражение 1: [С]-4×[S]+[V]-25×[Са]<0,44

(в которой [Х] означает величину содержания (масс.%) элемента Х);

стадию, в которой подвергают стальной материал для ковки горячей ковке при температуре горячей ковки от 1230°С до 1300°С для получения кованого компонента; и

стадию охлаждения, в которой охлаждают кованый компонент после горячей ковки так, что средняя скорость охлаждения от температуры 800 до 600°С может быть от 150 до 250°С/мин.

Результаты изобретения

[0012] Вышеуказанный кованый компонент имеет вышеуказанный заданный химический состав, и все характеристики, представленные твердостью по Виккерсу, условным пределом текучести σ0,2, металлографической структурой, и ударной вязкостью по Шарпи, находятся в пределах заданного диапазона, как описано выше. Тем самым обеспечивается достижение превосходных характеристик, таких как высокая прочность, в то же время обрабатываемость резанием является хорошей, и во время раскалывания по трещине не возникают обломки и деформация, то есть, может быть достигнуто на высоком уровне улучшение всех трех характеристик из прочности, обрабатываемости резанием и пригодности к раскалыванию по трещине. Следует отметить, что вышеуказанный кованый компонент может быть изготовлен без выполнения раскалывания по трещине, в зависимости от вариантов применения. В дополнение, вышеуказанный кованый компонент может быть без опасений использован на протяжении длительного периода времени, поскольку кованый компонент имеет надежно обеспеченные свойства, такие как вышеуказанная ударная вязкость по Шарпи, вне зависимости от того, подвергается раскалыванию по трещине или нет.

Краткое описание чертежей

[0013]

Фигура 1(а) показывает вид сверху испытательного образца для оценки пригодности к раскалыванию по трещине в Примере 1, и Фигура 1(b) показывает вид спереди того же испытательного образца.

Фигура 2 представляет пояснительное изображение, показывающее взаимосвязь между содержанием Р и ударной вязкостью по Шарпи в Примере 1.

Фигура 3 представляет пояснительное изображение, показывающее взаимосвязь между твердостью и ударной вязкостью по Шарпи в Примере 1.

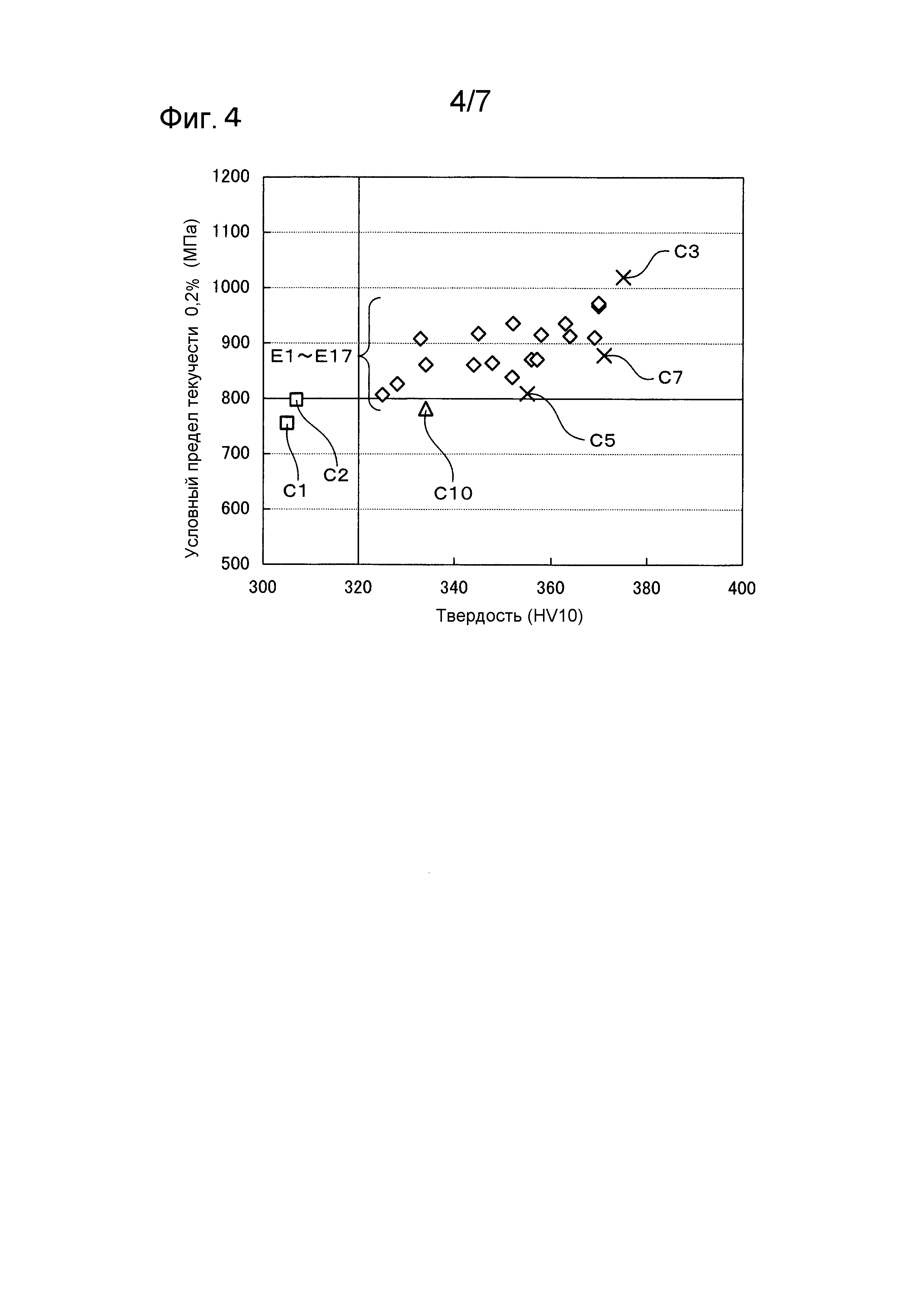

Фигура 4 представляет пояснительное изображение, показывающее взаимосвязь между твердостью и условным пределом текучести σ0,2 в Примере 1.

Фигура 5 представляет пояснительное изображение, показывающее взаимосвязь между твердостью и индексом обрабатываемости резанием в Примере 1.

Фигура 6 представляет пояснительное изображение, показывающее взаимосвязь между значением формулы 1 и индексом обрабатываемости резанием в Примере 1.

Фигура 7 представляет пояснительное изображение, показывающее взаимосвязь между содержанием N и температурой нагревания и условным пределом текучести σ0,2 в Примере 2.

Варианты осуществления изобретения

[0014] Будет описано обоснование ограничения химического состава в вышеуказанном кованом компоненте.

С: от 0,30 до 0,45%,

С (углерод) представляет собой базовый элемент для обеспечения прочности. Для получения надлежащих прочности, твердости и ударной вязкости по Шарпи, и для обеспечения надлежащей обрабатываемости резанием, важно регулировать содержание С в вышеуказанном диапазоне. Когда содержание С составляет менее нижнего предела, затруднительно обеспечить прочность и тому подобные, и может происходить деформация во время раскалывания по трещине. Когда содержание С превышает верхний предел, могут возникать такие проблемы, как ухудшение обрабатываемости резанием и выкрашивание во время раскалывания по трещине. Следует отметить, что для получения предела прочности при растяжении свыше 1100 МПа С предпочтительно содержится в количестве 0,35% или более.

[0015]

Si: от 0,05 до 0,35%,

Si (кремний) представляет собой элемент, который не только эффективен как раскислитель во время изготовления стали, но и действует для улучшения прочности и пригодности к раскалыванию по трещине. Для получения этих эффектов требуется добавление Si в количестве нижнего предела или более. С другой стороны, когда содержание Si является слишком высоким, может усиливаться обезуглероживание, и это может оказывать вредное действие на усталостную прочность. Поэтому содержание Si регулируют на верхний предел или ниже.

[0016]

Mn: от 0,50 до 0,90%,

Mn (марганец) представляет собой элемент, эффективный для раскисления во время изготовления стали и для регулирования баланса прочности и ударной вязкости стали. Для оптимизации структуры металла и улучшения обрабатываемости резанием и пригодности к раскалыванию по трещине, в дополнение к регулированию баланса прочности и ударной вязкости, необходимо устанавливать содержание Mn в пределах вышеуказанного диапазона. Когда содержание Mn является меньшим, чем нижний предел, может происходить ухудшение прочности и деформация во время раскалывания по трещине. Когда содержание Mn превышает верхний предел, может ухудшаться обрабатываемость резанием вследствие повышения содержания перлита или образования выделившейся фазы бейнита.

[0017]

Р: от 0,030 до 0,070%,

Р (фосфор) представляет собой элемент, который влияет на пригодность к раскалыванию по трещине. Поэтому ограничением содержания Р до вышеуказанного диапазона легко получается надлежащая ударная вязкость по Шарпи, и может быть достигнуто подавление деформации и выкрашивания во время раскалывания по трещине. Когда содержание Р является меньшим, чем нижний предел, может возникать проблема деформации во время раскалывания по трещине. С другой стороны, когда содержание Р превышает верхний предел, может возникать проблема выкрашивания во время раскалывания по трещине.

[0018]

S: от 0,040 до 0,070%,

S (сера) представляет собой элемент, эффективный для улучшения обрабатываемости резанием. Для получения этого эффекта S содержится в количестве, равном нижнему пределу или большем. С другой стороны, поскольку во время ковки может возникать растрескивание, когда содержание S слишком высоко, содержание S ограничивают верхним пределом или ниже.

[0019]

Cr: от 0,01 до 0,50%,

Поскольку Cr (хром) представляет собой элемент, эффективный для регулирования баланса прочности и ударной вязкости стали, то, подобно Mn, Cr добавляют в количестве, равном нижнему пределу или более. С другой стороны, когда содержание Cr повышается до чрезмерно высокого уровня, может ухудшаться обрабатываемость резанием вследствие возрастания содержания перлита или образования выделившейся фазы бейнита таким же путем, как в случае Mn. Поэтому содержание Cr ограничивают до верхнего предела или ниже.

[0020]

Al: от 0,001 до 0,050%,

Поскольку Al (алюминий) представляет собой элемент, эффективный для раскисляющей обработки, Al добавляют в количестве, равном нижнему пределу или более. С другой стороны, поскольку повышение содержания Al может вызывать ухудшение обрабатываемости резанием вследствие увеличения числа включений на основе оксида алюминия, содержание Al ограничивают до верхнего предела или ниже.

[0021]

V: от 0,25 до 0,35%,

V (ванадий) представляет собой элемент, который образует тонкодисперсные выделившиеся фазы в феррите в виде карбонитрида во время охлаждения после горячей ковки, и улучшает прочность в результате дисперсионного упрочнения. Поэтому V добавляют в количестве, равном нижнему пределу или более. С другой стороны, поскольку V значительно влияет на стоимость, содержание V ограничивают до верхнего предела или ниже.

[0022]

Са: от 0 до 0,0100% (включая ситуацию с 0%),

Поскольку Са (кальций) эффективен для улучшения обрабатываемости резанием, Са необязательно может быть добавлен. Когда Са по существу не содержится, действие Са на улучшение обрабатываемости резанием, разумеется, не проявляется. Однако необходимая обрабатываемость резанием может быть обеспечена, пока удовлетворяется выражение 1. Поэтому Са не является существенным элементом, но представляет собой дополнительный элемент. С другой стороны, поскольку эффект улучшения обрабатываемости резанием в результате добавления Са насыщается, даже когда количество добавленного Са слишком велико, количество добавляемого Са ограничивают до верхнего предела или ниже.

[0023]

N: 0,0150% или менее,

N (азот) представляет собой элемент, который в наибольшем количестве содержится в воздухе, и N неизбежно содержится в качестве примеси, когда изготовление выполняют выплавкой на воздухе. Однако, если содержание N превышает верхний предел, N соединяется с V в стали с образованием большого количества относительно крупнозернистого карбонитрида, который не содействует улучшению прочности, и может подавлять эффект улучшения прочности от добавления V. Поэтому содержание N ограничивают до верхнего предела или ниже. Следует отметить, что даже когда содержание N находится в пределах вышеуказанного диапазона, количество относительно крупнозернистого карбонитрида, который не содействует улучшению прочности, может возрастать в стали по мере повышения содержания N. Во избежание этого явления для обеспечения прочности после ковки предпочтительно нагревать сталь до более высокой температуры во время горячей ковки, чтобы растворить относительно крупнозернистый карбонитрид.

[0024] Как показано также в описанной ниже Таблице 1, примеры неизбежных примесей в вышеуказанном химическом составе включают Cu, Ni и Mo.

[0025] В дополнение к ограничению диапазона содержания каждого элемента, как описано выше, вышеуказанный химический состав дополнительно должен удовлетворять выражению 1: [С]-4×[S]+[V]-25×[Са]<0,44. Следует отметить, что [Х] означает величину содержания (масс.%) элемента Х. Например, [С] означает величину содержания (масс.%) углерода (С). То же самое может быть справедливо в случае других элементов. Кроме того, то же самое действительно для выражения 2, описываемого ниже.

[0026] Как было описано выше, добавление Са является эффективным для улучшения обрабатываемости резанием. С другой стороны, когда содержание иных элементов, нежели Са, находится в вышеуказанном диапазоне, и удовлетворяется вышеуказанная выражение 1, хорошая обрабатываемость резанием может быть получена независимо от добавления Са. То есть, когда удовлетворяется выражение 1, хорошая обрабатываемость резанием, конечно, может быть обеспечена, когда Са содержится в количестве 0,0005% или более, и хорошая обрабатываемость резанием может быть обеспечена, даже когда Са не добавлен. Поэтому можно повысить приемлемый диапазон количества добавляемого Са регулированием согласно выражению 1 как существенного требования.

[0027] Следует отметить, что, в отношении выражения 1, выражение соотношений в выражению 1 было выведено следующим образом. Приготовили большое число стальных материалов, имеющих разнообразные химические компоненты, для выявления величин индекса обрабатываемости резанием. Взаимосвязь между этими данными и содержанием элементов С, S, V и Са проанализировали с использованием анализа множественной линейной регрессии. Выражение соотношений в выражении 1 было выведено из порогового значения, от которого обрабатываемость резанием является равной или более высокой, чем значение, которое было получено для контрольного материала. Обоснование выбора конкретных элементов С, S, V и Са базируется на обнаруженных в прошлом фактах, что вышеуказанные четыре элемента оказывают огромное влияние на обрабатываемость резанием, по сравнению с другими элементами. После выведения выражения 1, включающего вышеуказанные четыре элемента, была проверена его справедливость.

[0028] Кроме того, сталь, формирующая вышеуказанный кованый компонент, имеет твердость по Виккерсу от 320 до 380 HV. Тем самым как высокая прочностная характеристика, так и превосходная обрабатываемость резанием могут быть достигнуты регулированием описанных выше компонентов. Когда твердость по Виккерсу является меньшей, чем нижний предел, затруднительно достигнуть достаточного повышения прочности. С другой стороны, когда твердость по Виккерсу превышает верхний предел, может быть ухудшена обрабатываемость резанием.

[0029] Кроме того, сталь, формирующая вышеуказанный кованый компонент, имеет условный предел текучести σ0,2 на уровне 800 МПа или более. Это позволяет в достаточной мере повысить достигаемую прочность, и может содействовать экономии веса детали.

[0030] Кроме того, ударная вязкость по Шарпи образца с V-образным надрезом варьирует в диапазоне от 7 до 15 Дж/см2. Тем самым может быть достигнуто подавление деформации и выкрашивания во время раскалывания по трещине, и может быть получена превосходная пригодность к раскалыванию по трещине. Когда ударная вязкость по Шарпи является меньшей, чем нижний предел, во время раскалывания по трещине может происходить выкрашивание. С другой стороны, когда ударная вязкость по Шарпи является более высокой, чем верхний предел, во время раскалывания по трещине может происходить деформация.

[0031] Кроме того, структура стали, формирующей вышеуказанный кованый компонент, представляет собой феррито-перлитную структуру, и доля площади феррита составляет 30% или более. Тем самым может быть получена очень хорошая обрабатываемость резанием.

[0032] Для получения этой феррито-перлитной структуры, имеющей долю площади феррита 30% или более, предпочтительно, чтобы удовлетворялся каждый диапазон компонентов в вышеуказанном заданном химическом составе, и, в дополнение, удовлетворялась еще и следующая выражение 2.

Выражение 2: 2,15≤4×[С]-[Si]+(1/5)×[Mn]+7×[Cr]-[V]≤2,61

[0033] Даже в случае, где удовлетворяется каждый диапазон компонентов в вышеуказанном заданном химическом составе, может возникать ситуация, где доля площади феррита составляет менее 30%, когда не удовлетворяется вышеуказанная выражение 2. Поэтому действенной мерой является регулирование комбинации каждого химического компонента так, чтобы удовлетворялось вышеуказанное выражение 2. Следует отметить, что на долю площади феррита также влияют условия изготовления, такие как условия горячей ковки и скорость охлаждения после горячей ковки. Условия горячей ковки и условия охлаждения после горячей ковки будут описаны ниже. В дополнение к этим условиям, то, удовлетворяется ли вышеуказанное выражение 2 или нет, весьма сильно влияет на регулирование доли площади феррита. Следовательно, важно, чтобы вышеуказанное выражение 2 удовлетворялась.

[0034] Следует отметить, что в отношении формулы 2, выражение соотношений в выражении 2 было выведено следующим образом. Приготовили большое число стальных материалов, имеющих разнообразные химические компоненты, для выявления доли площади феррита. Взаимосвязь между этими данными и содержанием элементов С, Si, Mn, Cr и V проанализировали с использованием анализа множественной линейной регрессии. Выражение соотношений в выражении 2 было выведено таким образом, чтобы доля площади феррита могла бы составлять 30% или более. Обоснование выбора конкретных элементов С, Si, Mn, Cr и V базируется на найденных в прошлом фактах, что вышеуказанные пять элементов оказывают огромное влияние на металлографическую структуру после ковки, по сравнению с другими элементами. После выведения выражения 2, включающего вышеуказанные пять элементов, была проверена его справедливость.

[0035] Кроме того, кованый компонент, имеющий вышеуказанные превосходные характеристики, может быть применен для разнообразных деталей. В частности, способ изготовления с использованием раскалывания по трещине может быть применен для шатуна, и вышеуказанная сталь очень эффективно применима для шатуна.

[0036] Кроме того, при изготовлении вышеуказанного кованого компонента выполняют по меньшей мере следующие стадии: стадию, в которой расплавляют сырьевой материал в электрической печи или тому подобной для получения отливки, имеющей вышеуказанные заданные химические компоненты, и подвергают отливку горячей обработке, такой как горячая прокатка, для получения стального материала для ковки; стадию, в которой подвергают стальной материал для ковки горячей ковке; и стадию охлаждения, в которой охлаждают кованое изделие после горячей ковки. В это время, если содержание N является высоким, в стальном материале для ковки в больших количествах будут образовываться относительно крупнозернистые карбонитриды ванадия (V) в виде выделившихся фаз. Поэтому, чтобы в ходе охлаждения кованого изделия после горячей ковки образовывались выделившиеся фазы тонкодисперсного карбонитрида, которые содействуют улучшению прочности, необходимо регулировать температуру горячей ковки на более высокий уровень, когда содержание N является повышенным, тем самым растворяя относительно крупнозернистый карбонитрид, как было описано выше.

[0037] Более конкретно, когда содержание N составляет 0,0090% или менее, температура горячей ковки может составлять 1150°С или выше, которая не особенно отличается от температуры горячей ковки при традиционной горячей ковке. С другой стороны, когда содержание N превышает 0,0090%, то предпочтительно устанавливать температуру горячей ковки на более высокий уровень 1230°С или выше, чтобы карбонитрид ванадия (V) в стальном материале для ковки мог быть растворен в больших количествах. Следует отметить, что, даже когда содержание N составляет 0,0090% или менее, нет проблемы в том, чтобы температура горячей ковки была отрегулирована на 1230°С или выше. Однако верхний предел температуры предпочтительно составляет 1300°С, поскольку, если температура горячей ковки повышена слишком сильно, будут укрупняться кристаллические зерна, оказывая вредное влияние на механические характеристики.

[0038] Кроме того, для достижения целевой высокой прочности и твердости, и ударной вязкости, пригодных для раскалывания по трещине, необходимо также проявлять осторожность в отношении скорости охлаждения после горячей ковки. Более конкретно, охлаждение предпочтительно выполняют так, чтобы средняя скорость охлаждения от 800 до 600°С составляла от 150 до 250°С/мин. Нижний предел средней скорости охлаждения регулируют на 150°С/мин потому, что, если скорость охлаждения низка, будет затруднительно достигнуть целевых высокой прочности, твердости и ударной вязкости. Кроме того, верхний предел средней скорости охлаждения регулируют на 250°С/мин потому, что, если скорость охлаждения является более высокой, чем верхний предел, может образовываться бейнитная структура, которая также препятствует достижению целевых механических характеристик. Диапазон скорости охлаждения был рассчитан на температурный интервал от 800 до 600°С потому, что скорость охлаждения в этом температурном интервале оказывает наибольшее влияние на механические характеристики.

Примеры

[0039]

(Пример 1)

Будут описаны примеры вышеуказанного кованого компонента. Как показано в Таблице 1, в этом примере приготовили образцы многочисленных типов, каждый из которых имел иной химический состав, и эти образцы подвергли обработке, имея в виду ситуацию, где изготавливается шатун, и полученные образцы подвергли разнообразным оценкам. Следует отметить, что способ изготовления каждого образца может быть изменен на любой из разнообразных известных способов.

[0040]

[Таблица 1]

[0041]

<Испытание для оценки прочности>

Испытательный образец для оценки прочности приготовили следующим образом. Отливку, полученную выплавкой в электрической печи, подвергли горячей прокатке для получения стального прутка. Стальной пруток подвергли вытяжной проковке для получения круглого стержня, имеющего диаметр 20 мм, в качестве стального материала для ковки. Затем круглый стержень нагрели до температуры 1200°С, соответствующей стандартной температуре обработки в реальной горячей ковке, и выдержали при этой температуре в течение 30 минут. Затем нагретый круглый стержень охладили с использованием потока воздуха от вентилятора для охлаждения до комнатной температуры в условиях, что средняя скорость охлаждения от 800 до 600°С составляет около 190°С/мин.

[0042] Оценку прочности выполняли по следующим параметрам.

- Измерение твердости: твердость по Виккерсу измеряли согласно Японскому промышленному стандарту JIS Z 2244.

- Измерение предела прочности при растяжении и условного предела текучести σ0,2:

предел прочности при растяжении и условный предел текучести σ0,2 определяли выполнением испытания на растяжение согласно стандарту JIS Z 2241.

- Доля площади феррита: поперечное сечение испытательного образца подвергли травлению средством «Nital», и затем обследовали с помощью оптического микроскопа. Долю площади определяли подсчетом точек согласно стандарту JIS G0551.

- Ударная вязкость по Шарпи: ударную вязкость по Шарпи определяли выполнением испытания на ударную вязкость по Шарпи образца с V-образным надрезом согласно стандарту JIS Z 2242.

[0043] Когда твердость по Виккерсу была в диапазоне от 320 до 380 HV, твердость определяли как хорошую, и в противном случае твердость определяли как плохую. Когда условный предел текучести σ0,2 составлял 800 МПа или более, условный предел текучести σ0,2 определяли как хороший, и в противном случае условный предел текучести σ0,2 определяли как плохой. Когда ударная вязкость по Шарпи образца с V-образным надрезом была в диапазоне от 7 до 15 Дж/см2, ударную вязкость по Шарпи образца с V-образным надрезом определяли как хорошую, и в противном случае ударную вязкость по Шарпи образца с V-образным надрезом определяли как плохую.

[0044]

<Испытание для оценки обрабатываемости резанием>

Испытательный образец для оценки обрабатываемости резанием приготовили следующим образом. Отливку, полученную выплавкой в электрической печи, подвергли горячей прокатке для получения стального прутка. Стальной пруток подвергли вытяжной проковке для получения прутка квадратного сечения, имеющего квадратный поперечник со стороной 25 мм, в качестве стального материала для ковки. Затем пруток квадратного сечения нагрели до температуры 1200°С, соответствующей стандартной температуре обработки в реальной горячей ковке, и выдержали при этой температуре в течение 30 минут. Затем нагретый пруток квадратного сечения охладили с использованием потока воздуха от вентилятора для охлаждения до комнатной температуры в условиях, что средняя скорость охлаждения от 800 до 600°С составляет около 190°С/мин. Охлажденный пруток квадратного сечения подвергли станочной обработке в стержень квадратного сечения, имеющий квадратный поперечник со стороной 20 мм, который использовали в качестве испытательного образца для оценки обрабатываемости резанием.

[0045] Испытание на обрабатываемость резанием выполняли сверлением с помощью сверла. Условия испытания являются следующими.

- Использованное сверло: стальное сверло для высокоскоростного сверления, имеющее диаметр 8 мм

- Число оборотов сверла: 800 об/мин

- Подача: 0,20 мм/оборот

- Глубина просверливания: 11 мм

- Число просверленных отверстий: 300 отверстий (не сквозных)

[0046] Измерение потерь сверла на истирание выполняли на участке бокового угла сверла после просверливания 300 отверстий. Индекс обрабатываемости резанием рассчитывали принятием величины потерь сверла на истирание на контрольном материале за 1, и определением пропорции потерь сверла на истирание на каждом образце, когда сравнивали с величиной для контрольного материала. В качестве контрольного материала использовали стандартную JIS углеродистую сталь для машинного оборудования (твердость: 250 HV), имеющую химический состав С: 0,23%, Si: 0,25%, Mn: 0,80%, Cr: 0,2%, и остальное количество из Fe и неизбежных примесей. Эту стандартную сталь использовали в качестве контрольного материала, поскольку эта стандартная сталь имела значительно более низкую твердость по сравнению со сталью согласно настоящей заявке, и имела удовлетворительную обрабатываемость резанием при изготовлении, даже если не был добавлен элемент для улучшения обрабатываемости резанием, такой как сера (S). Затем, когда индекс обрабатываемости резанием составлял 1,20 или менее, обрабатываемость резанием определяли как хорошую, и когда индекс обрабатываемости резанием составлял более 1,20, обрабатываемость резанием определяли как плохую.

[0047]

<Испытание для оценки пригодности к раскалыванию по трещине>

Испытательный образец для оценки пригодности к раскалыванию по трещине приготовили следующим образом. Сначала отливку, полученную выплавкой в электрической печи, подвергли горячей прокатке для получения стального прутка. Стальной пруток подвергли вытяжной проковке для получения толстолистового материала, имеющего размер 75 мм по длине × 75 мм по ширине × 25 мм по толщине, в качестве стального материала для ковки. Затем толстолистовой материал нагрели до температуры 1200°С, соответствующей стандартной температуре обработки в реальной горячей ковке, и выдержали при этой температуре в течение 30 минут. Затем нагретый толстолистовой материал охладили с использованием потока воздуха от вентилятора для охлаждения до комнатной температуры в условиях, что средняя скорость охлаждения от 800 до 600°С составляет около 190°С/мин. Затем, как показано в Фигуре 1, получили испытательный образец 8 для оценки пригодности к раскалыванию по трещине обработкой вышеуказанного толстолистового материала так, что испытательный образец имеет форму, имеющую наружный размер 70 мм по длине L×70 мм по ширине W×20 мм по толщине Т, и сквозное отверстие 81, имеющее диаметр D1=45 мм, проходящее сквозь испытательный образец по направлению толщины в центре, в расчете на утолщенный конец шатуна. Как показано в Фигуре 1, в испытательном образце 8 для оценки пригодности к раскалыванию по трещине вдоль пары параллельных контурных линий проделали пару параллельных сквозных отверстий 82, каждое имеющее диаметр D2=8 мм, которые проходят насквозь по направлению длины, и нанесли пару надрезов 83 во внутренней окружной стенке сквозного отверстия 81. Надрез 83 представлял собой проделанный лазером разрез, и имел глубину «d» 1 мм. Кроме того, надрезы 83 нанесли в двух положениях, которые были расположены под углом 90 градусов относительно направления длины, то есть, в двух положениях, ближайших к вышеуказанному сквозному отверстию 82.

[0048] Раскалывание по трещине (растрескивание) выполняли способом, включающим стадии, в которых вставляли разжимное устройство (не показано) в сквозное отверстие 81 и прилагали ударную нагрузку по направлению стрелки F, как показано в Фигуре 1.

Пригодность к раскалыванию по трещине оценивали способом, в котором объединяли расколотые по трещине испытательные образцы в неразделенное состояние после раскалывания по трещине, стягивали расколотые по трещине испытательные образцы болтами с использованием вышеуказанных сквозных отверстий 82, и измеряли величину внутреннего диаметра сквозного отверстия 81 до и после раскалывания по трещине, чтобы определить степень изменения размеров. Для каждого образца проводили десять испытаний (n=10), соответственно. Когда изменение размеров составляло 10 мкм или менее, и не происходило выкрашивание на поверхности трещины во всех испытаниях, пригодность к раскалыванию по трещине определяли как хорошую, и в противном случае пригодность к раскалыванию по трещине определяли как плохую.

[0049] Результат каждой оценки показан в Таблице 2.

[0050]

[Таблица 2]

[0051] Таблица 2 показывает, что образцы от Е1 до Е17 дают хорошие результаты по всем параметрам оценки, и проявляют превосходными все три характеристики из прочности, обрабатываемости резанием и пригодности к раскалыванию по трещине. Среди этих образцов образцы от Е14 до Е17 содержат Са только как примесь, но найдены удовлетворительными в отношении необходимой обрабатываемости резанием, поскольку компоненты были отрегулированы так, что выражение 1 удовлетворяется в результате оптимизации иных компонентов, нежели Са.

[0052] Кроме того, образцы от Е1 до Е17 не только имеют превосходную пригодность к раскалыванию по трещине, но также являются превосходными в отношении всех прочих свойств, и каждый из них имеет значение ударной вязкости по Шарпи 7 Дж/см2 или более. Поэтому данные образцы могут быть использованы без опасений в течение длительного периода времени, независимо от того, подвергнуты ли раскалыванию по трещине или нет. Поэтому данные образцы могут быть с пользой применены не только для компонентов, которые требуют разделения по трещине, но также для компонентов, которые не нуждаются в раскалывании по трещине.

[0053] С другой стороны, поскольку образец С1 имел слишком низкое содержание С, прочностные характеристики, такие как твердость и условный предел текучести σ0,2, были низкими, и ударная вязкость по Шарпи была высокой. Это имело результатом сильную деформацию при оценке пригодности к раскалыванию по трещине.

Подобным образом, поскольку образец С2 имел слишком низкое содержание Mn, такие прочностные характеристики, как твердость и условный предел текучести σ0,2, были низкими, и ударная вязкость по Шарпи была высокой. Это проявилось в сильной деформации при оценке пригодности к раскалыванию по трещине.

[0054] Поскольку образец С3 имел слишком высокое содержание Cr, доля площади феррита в структуре была уменьшенной, тем самым приводя к снижению ударной вязкости по Шарпи. Это привело к возникновению выкрашивания при оценке пригодности к раскалыванию по трещине и низкой обрабатываемости резанием.

[0055] Поскольку образец С4 имел слишком низкое содержание Р, повысилась ударная вязкость. Это проявилось в сильной деформации при оценке пригодности к раскалыванию по трещине.

Поскольку образец С5 имел слишком высокое содержание Mn, доля площади феррита в структуре была уменьшенной, обусловливая тем самым снижение ударной вязкости по Шарпи. Это привело к возникновению выкрашивания при оценке пригодности к раскалыванию по трещине и низкой обрабатываемости резанием.

[0056] Поскольку образец С6 имел слишком высокое содержание Р, снизилась ударная вязкость по Шарпи, приводя к возникновению выкрашивания при оценке пригодности к раскалыванию по трещине.

Поскольку образец С7 имел слишком высокое содержание С, снизилась ударная вязкость по Шарпи, приводя к возникновению выкрашивания при оценке пригодности к раскалыванию по трещине, и доля площади феррита в металлографической структуре сократилась, приводя к низкой обрабатываемости резанием.

[0057] Образец С8 имел слишком низкое содержание S и не удовлетворял выражению 1, тем самым приводя к низкой обрабатываемости резанием.

Образец С9 не удовлетворял выражению 1, тем самым обусловливая низкую обрабатываемость резанием.

Образец С10 имел слишком низкое содержание V, тем самым приводя к низкому условному пределу текучести σ0,2.

Поскольку образец С11 имел слишком высокое содержание V, снизилась ударная вязкость по Шарпи, приводя к возникновению выкрашивания при оценке пригодности к раскалыванию по трещине, и слишком сильно возросла твердость, приводя к низкой обрабатываемости резанием.

[0058] В образце С12 каждый химический компонент находится в пределах диапазона согласно настоящему изобретению, но не удовлетворяет соотношению выражения 2. Поэтому доля площади феррита была меньше 30%. Это проявилось в ухудшении обрабатываемости резанием и низкой ударной вязкости по Шарпи, приводя к возникновению выкрашивания при оценке пригодности к раскалыванию по трещине. Этот результат показывает, что, когда по меньшей мере используют способ изготовления согласно этому примеру, действенной мерой является оптимизация доли площади феррита, чтобы не только ограничить каждый химический компонент, но и удовлетворить условиям выражения 2.

[0059] Далее на Фигуре 2 показана взаимосвязь между содержанием Р и ударной вязкостью по Шарпи. На Фигуре 2 ось абсцисс представляет содержание Р (масс.%), и ось ординат представляет ударную вязкость по Шарпи (Дж/см2). Затем на график были нанесены данные образцов от Е1 до Е17 и образцов С4 и С6. Фигура 2 показывает, что для ограничения вышеуказанного значения ударной вязкости по Шарпи в пределах диапазона от 7 до 15 Дж/см2 эффективной мерой является по меньшей мере ограничение содержания Р в пределах диапазона от 0,030 до 0,070%.

[0060] Фигура 3 показывает взаимосвязь между твердостью и ударной вязкостью по Шарпи. В Фигуре 3 ось абсцисс представляет твердость (HV10), и ось ординат представляет ударную вязкость по Шарпи (Дж/см2). Затем на график были нанесены данные образцов от Е1 до Е17 и образцов от С1 до С7 и С11. Фигура 3 демонстрирует, что затруднительно ограничить вышеуказанное значение ударной вязкости по Шарпи в пределах диапазона от 7 до 15 Дж/см2 только ограничением твердости, и образец С1 показывает необходимость оптимизации содержания С; образец С2 показывает необходимость оптимизации содержания Mn; образец С4 и образец С6 показывают необходимость оптимизации содержания Р; образцы С3, С5 и С7 показывают необходимость оптимизации доли площади феррита; и образец С11 показывает необходимость оптимизации содержания V.

[0061] Фигура 4 показывает взаимосвязь между твердостью и условным пределом текучести σ0,2. В Фигуре 4 ось абсцисс представляет твердость (HV10), и ось ординат представляет условный предел текучести σ0,2 (МПа). Затем на график были нанесены данные образцов от Е1 до Е17 и образцов от С1 до С3, С5, С7, и С10. Фигура 4 показывает, что в случае, где твердость составляет менее 320 HV, условный предел текучести σ0,2 составляет менее 800 МПа; с другой стороны, даже в случае, где твердость составляет 320 HV или более, условный предел текучести σ0,2 составляет менее 800 МПа, когда содержание V составляет менее 0,25%, и условный предел текучести σ0,2 составляет менее 800 МПа, когда содержание N составляет выше 0,0090%.

[0062] Фигура 5 показывает взаимосвязь между твердостью и индексом обрабатываемости резанием. В Фигуре 5 ось абсцисс представляет твердость (HV10), и ось ординат представляет индекс обрабатываемости резанием. Затем на график были нанесены данные образцов от Е1 до Е17 и образцов С3, С5, от С7 до С9 и С11. Фигура 5 показывает, что обрабатываемость резанием снижается в случае, где твердость является более высокой, чем 380 HV; с другой стороны, даже в случае, где твердость составляет 380 HV или менее, обрабатываемость резанием снижается, когда доля площади феррита составляет менее 30%, и обрабатываемость резанием также снижается, когда содержание S составляет менее 0,040%.

[0063] Фигура 6 показывает взаимосвязь между значением выражения 1 и индексом обрабатываемости резанием. В Фигуре 6 ось абсцисс представляет значение формулы 1, и ось ординат представляет индекс обрабатываемости резанием. Затем на график были нанесены данные образцов от Е14 до Е17 и образца С9. То есть, для проверки того, что обрабатываемость резанием является удовлетворительной, когда удовлетворяется выражение 1, даже если содержание Са является низким, из образцов, экспериментально исследованных в этом примере, на график были нанесены только образцы, в которых содержание Са было менее 0,0005%, и диапазон содержания каждого компонента был надлежащим. Среди нанесенных на график данных только образец С9 не удовлетворял выражению 1, и другие образцы удовлетворяли выражению 1. Фигура 6 показывает, что даже когда содержание Са составляет менее 0,0005%, обрабатываемость резанием может быть обеспечена, когда удовлетворяется выражение 1.

[0064]

(Пример 2)

В этом примере приготовили многочисленные образцы, показанные в Таблице 3, и исследовали влияние содержания N и содержания V на свойства стали. Кроме того, также исследовали влияние температуры нагрева во время горячей ковки. Как показано в Таблице 3, каждый из образцов Е21, Е22 и С21 имеет содержание V 0,32%, и различающиеся между ними уровни содержания N. Каждый из образцов Е31, Е32 и С31 имеет содержание V 0,28%, и различающиеся между ними уровни содержания N. Следует отметить, что иные компоненты, нежели V и N, были отрегулированы так, чтобы содержание этих компонентов могло быть по существу на одном уровне между тремя образцами Е21, Е22 и С21 и тремя образцами Е31, Е32 и С31.

[0065]

[Таблица 3]

[0066] Способ изготовления каждого образца является в принципе таким же, как в случае описанного выше Примера 1, и температуру нагрева во время горячей ковки отрегулировали на температуру, показанную в Таблице 4. Метод испытания полученных образцов также был таким же, как в случае описанного выше Примера 1. Результаты испытаний показаны в Таблице 4. Кроме того, Фигура 7 показывает взаимосвязь между содержанием N и температурой нагрева и условным пределом текучести σ0,2.

[0067]

[Таблица 4]

[0068] Как очевидно из Таблицы 4 и Фигуры 7, в случае, где содержание N составляет 0,0090% или менее, условный предел текучести σ0,2 на уровне 800 МПа или более может быть обеспечен, даже когда температура горячей ковки составляет 1200°С, но в случае, где содержание N составляет более 0,0090%, условный предел текучести σ0,2 в 800 МПа или более не может быть обеспечен. Однако найдено, что даже в случае, где содержание N составляет более 0,0090%, условный предел текучести σ0,2 может составлять 800 МПа или более при регулировании температуры горячей ковки на 1230°С или более. С другой стороны, в случае, где содержание N составляет более 0,015% (в случае образцов С21 и С31), невозможно получить условный предел текучести σ0,2 в 800 МПа или более, даже когда температуру горячей ковки повысили до 1250°С.

[0069]

(Пример 3)

В описанных выше примерах стадию охлаждения после горячей ковки выполняли в таких условиях, что средняя скорость охлаждения от 800 до 600°С составляла 190°С/мин. Чтобы более точно понять влияние скорости охлаждения, в этом примере провели эксперименты с использованием образца Е1 при средней скорости охлаждения 100°С/мин и 300°С/мин в диапазоне температур от 800 до 600°С регулированием интенсивности обдува при охлаждении потоком воздуха от вентилятора. Иные условия, нежели скорость охлаждения, были настроены такими же, как условия в Примере 1.

[0070] В результате экспериментов, когда скорость охлаждения отрегулировали на 100°С/мин, как твердость, так и предел текучести были найдены с относительно низкими значениями 312 HV и 769 МПа, соответственно, тогда как ударная вязкость была найдена чрезмерно высокой со значением 17,65 Дж/см2, приводя к ухудшению пригодности к раскалыванию по трещине и сильной деформации.

[0071] Кроме того, когда скорость охлаждения отрегулировали на 300ºС/мин, образовывалась бейнитная структура; отношение напряжения при пределе текучести к пределу прочности, которое составляло 0,799, когда скорость охлаждения была 100°С/мин, ухудшилось до 0,732; и ударная вязкость ухудшилась до 6,44 Дж/см2, приводя к возникновению выкрашивания во время раскалывания по трещине.

[0072] Вышеуказанные экспериментальные результаты показывают, что также важно регулировать скорость охлаждения после горячей ковки.

Реферат

Изобретение относится к области металлургии, а именно к кованой стали, используемой в автомобилестроении. Сталь имеет следующий химический состав, мас.%: С: от 0,30 до 0,45, Si: от 0,05 до 0,35, Mn: от 0,50 до 0,90, Р: от 0,030 до 0,070, S: от 0,040 до 0,070, Cr: от 0,01 до 0,50, Al: от 0,001 до 0,050, V: от 0,25 до 0,35, Са: от 0 до 0,0100, N: 0,0150 или менее, остальное - Fe и неизбежные примеси. Состав стали удовлетворяет выражению: [С]-4×[S]+[V]-25×[Са]<0,44 (1), где [C], [S], [V], [Ca] означают величину содержания в мас.% элементов C, S, V и Ca. Кованая сталь имеет феррито-перлитную структуру с долей площади феррита, составляющей 30% или более. Твердость по Виккерсу составляет от 320 до 380 HV, условный предел текучести σсоставляет 800 МПа или более, а ударная вязкость по Шарпи образца с V-образным надрезом составляет от 7 до 15 Дж/см. Обеспечиваются высокая прочность, обрабатываемость резанием и раскалываемость по трещине. 4 н. и 1 з.п. ф-лы, 7 ил., 4 табл., 3 пр.

Комментарии