Составной коленчатый вал (варианты) - RU2700234C1

Код документа: RU2700234C1

Чертежи

Описание

Изобретения относятся к области машиностроение, а именно к механизмам машин, в составе которых используется кривошипный вал, например, к механизмам преобразования поршневых машин.

Известен составной кривошипный вал, содержащий щеки и расположенные между ними последовательно коренные и кривошипные шейки, контактирующие своими торцевыми поверхностями с торцевыми поверхностями щек, при этом коренные и кривошипная шейки стянуты со щеками вдоль оси вращения вала при помощи резьбового соединения, а кривошипная шейка зафиксирована от проворота относительно щек и коренных шеек (см. патент РФ №2095647, опуб. 10.11.1997).

Недостатками известного вала являются увеличенные осевые габариты, а также недостаточная жесткость вала. Так, отсутствие устройства непосредственного стягивания коренной и кривошипной шеек приводит к необходимости установки между ними промежуточных деталей - щек, к которым притягиваются шейки, что ослабляет вал, а также увеличивает расстояние между коренными подшипниками, что, в свою очередь, также снижает жесткость вала.

Известен составной коленчатый вал, содержащий расположенные соосно коренные шейки, щеки и установленную между щеками кривошипную шейку, расположенную эксцентрично относительно оси вращения вала и контактирующую, по меньшей мере, одной своей торцевой поверхностью с торцевой поверхностью соединяемой с пей щеки, при этом соединяемые между собой детали стянуты между собой вдоль оси вращения вала при помощи резьбового соединения, а кривошипная шейка зафиксирована от проворота относительно, стянутой с ней щеки (см. Европейский патент 1529992, опуб.).

Недостатками аналога являются увеличенные осевые габариты из-за наличия щек, что приводит также к снижению жесткости вала из-за увеличения расстояния между коренными подшипниками. Наличие щек обусловлено необходимостью выполнения замкнутой цилиндрической поверхности фиксатора, эквидистантой диаметру соединяемой с ней кривошипной шейки, а габариты кривошипной шейки выходят за пределы габаритов коренной шейки. Кроме того, такая конструкция требует точнейшего соблюдения сопрягаемых размеров на разнотипных деталях, что, в отличие от вала по указанному выше пат. РФ №2095647, труднодостижимо.

Наиболее близким аналогом является составной кривошипный вал, содержащий Составной коленчатый вал, содержащий, по меньшей мере, две коренные шейки с установленными на них коренными подшипниками качения и кривошипную шейку, продольная ось которой расположена эксцентрично относительно оси вращения коренных шеек, при этом торцевая поверхность, по меньшей мере, одной коренной и, по меньшей мере, одна торцевая поверхность кривошипной шейки непосредственно контактируют между собой в месте соединения, коренная соединяемая шейка снабжена опорной цилиндрической поверхностью, сосной с коренной шейкой, а в торцевой поверхности кривошипной шейки выполнена проточка с образованием внутренней цилиндрической фиксирующей поверхности, продольная ось которой совпадает с осью вращения коренной шейки, при этом опорная поверхность коренной шейки контактирует с фиксирующей поверхностью кривошипной шейки, торцевые поверхности соединяемых шеек притянуты одна к другой при помощи резьбового соединения, а на кривошипной шейке установлен кривошипный подшипник качения, (см. патентный документ RU 24546484, опуб. 20.07.2012).

Недостатками известного вала являются увеличенные осевые габариты вала из-за необходимости предоставления для фиксирующих поверхностей части длины шеек, а также недостаточная жесткость в поперечном сечении при отсутствии радиального натяга при соединении шеек.

Техническим результатом являются уменьшение длины вала и повышение жесткости вала.

Поставленная задача в части первого варианта изобретения достигается тем, что в составном коленчатом вале, содержащем, по меньшей мере, две коренные шейки с установленными коренными подшипниками качения и кривошипную шейку, продольная ось которой расположена эксцентрично относительно оси вращения коренных шеек, при этом торцевая поверхность, по меньшей мере, одной коренной и, по меньшей мере, одна торцевая поверхность кривошипной шейки непосредственно контактируют между собой в месте соединения, коренная соединяемая шейка снабжена опорной цилиндрической поверхностью, соосной с коренной шейкой, а в торцевой поверхности кривошипной шейки выполнено углубление с образованием внутренней цилиндрической фиксирующей поверхности, продольная ось которой совпадает с осью вращения коренной шейки, при этом опорная поверхность коренной шейки контактирует с фиксирующей поверхностью кривошипной шейки, торцевые поверхности соединяемых шеек притянуты одна к другой при помощи резьбового соединения, а на кривошипной шейке установлен кривошипный подшипник качения, согласно изобретению, на торцевой поверхности соединяемой коренной шейки выполнен выступ с образованием дополнительной наружной цилиндрической поверхности, продольная ось которой совпадает с продольной осью кривошипной шейки, опорная цилиндрическая поверхность коренной шейки расположена, по меньшей мере, на ее торцевом выступе, диаметр дополнительной наружной цилиндрической поверхности выступа коренной шейки не превышает диаметра кривошипной шейки, а торцевая поверхность выступа контактирует с торцевой поверхностью кривошипной шейки.

Поставленная задача достигается также тем, что диаметр опорной поверхности коренной шейки может быть равен диаметру поверхности коренной шейки, на которой установлен коренной подшипник.

Поставленная задача достигается также тем, что диаметр дополнительной наружной цилиндрической поверхности выступа коренной шейки может быть равен диаметру кривошипной шейки.

Поставленная задача достигается также тем, что кривошипный подшипник снабжен внутренней обоймой, контактирующей как с наружной поверхностью кривошипной шейки, так и с дополнительной наружной цилиндрической поверхностью выступа коренной шейки.

Поставленная задача достигается также тем, что диаметр опорной поверхности коренной шейки может отличаться от диаметра наружной поверхности коренной шейки, на которой установлен коренной подшипник.

Поставленная задача в части второго варианта изобретения достигается тем в составном коленчатом вале, содержащем, по меньшей мере, две коренные шейки с установленными на них коренными подшипниками качения и кривошипную шейку, продольная ось которой расположена эксцентрично относительно оси вращения коренных шеек, при этом торцевая поверхность, по меньшей мере, одной коренной и, по меньшей мере, одна торцевая поверхность кривошипной шейки непосредственно контактируют между собой в месте соединения, в торцевой поверхности соединяемой коренной шейки выполнено углубление с образованием внутренней цилиндрической опорной поверхности, продольная ось которой совпадает с геометрической продольной осью кривошипной шейки, кривошипная шейка снабжена фиксирующей цилиндрической поверхностью, сосной с кривошипной шейкой, при этом опорная поверхность коренной шейки контактирует с фиксирующей поверхностью кривошипной шейки, торцевые поверхности соединяемых шеек притянуты одна к другой при помощи резьбового соединения, согласно изобретению, на торцевой поверхности кривошипной шейки выполнен выступ с образованием дополнительной наружной цилиндрической поверхности, продольная ось которой совпадает с продольной осью соединяемой коренной шейки, фиксирующая цилиндрическая поверхность кривошипной шейки расположена, по меньшей мере, на ее торцевом выступе, диаметр дополнительной наружной цилиндрической поверхности выступа кривошипной шейки не превышает диаметра коренной шейки, по крайней мере, в плоскости ее торцевой соединяемой поверхности, а торцевая поверхность выступа контактирует с торцевой поверхностью коренной шейки.

Поставленная задача достигается также тем, что диаметр дополнительной наружной цилиндрической поверхности выступа кривошипной шейки может быть равен диаметру поверхности коренной шейки, на которой установлен коренной подшипник.

Поставленная задача достигается также тем, что диаметр опорной наружной цилиндрической поверхности выступа кривошипной шейки может быть равен диаметру кривошипной шейки.

Поставленная задача достигается также тем, что коренной подшипник снабжен внутренней обоймой, контактирующей как с наружной поверхностью коренной шейки, так и с дополнительной наружной цилиндрической поверхностью выступа кривошипной шейки.

Поставленная задача достигается также тем, что диаметр опорной поверхности коренной шейки может отличаться от диаметра наружной поверхности кривошипной шейки.

Изобретения поясняются при помощи чертежей.

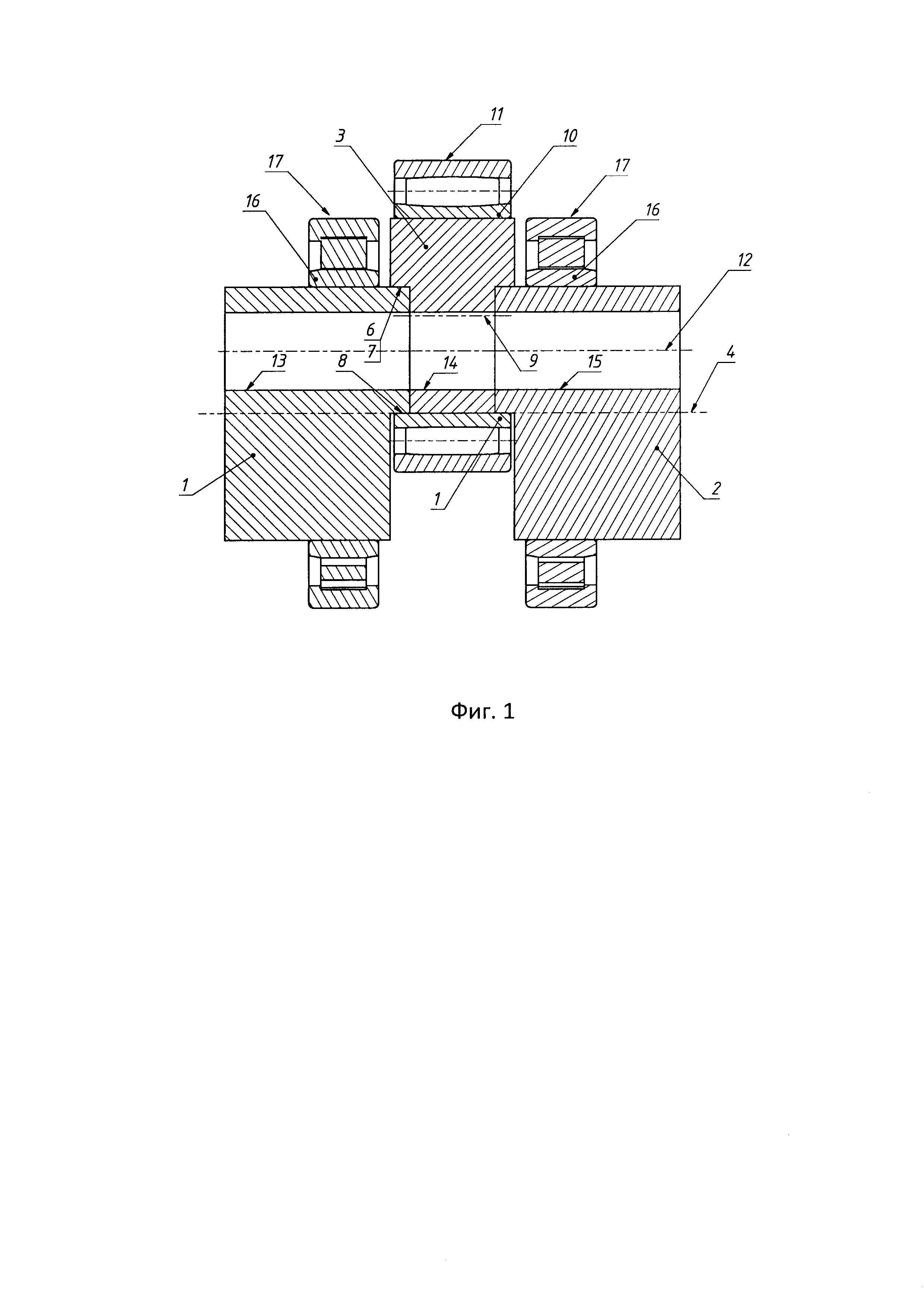

На фиг. 1 показан поперечный разрез первого варианта вала;

На фиг. 2 - то же, схема разобранного вала;

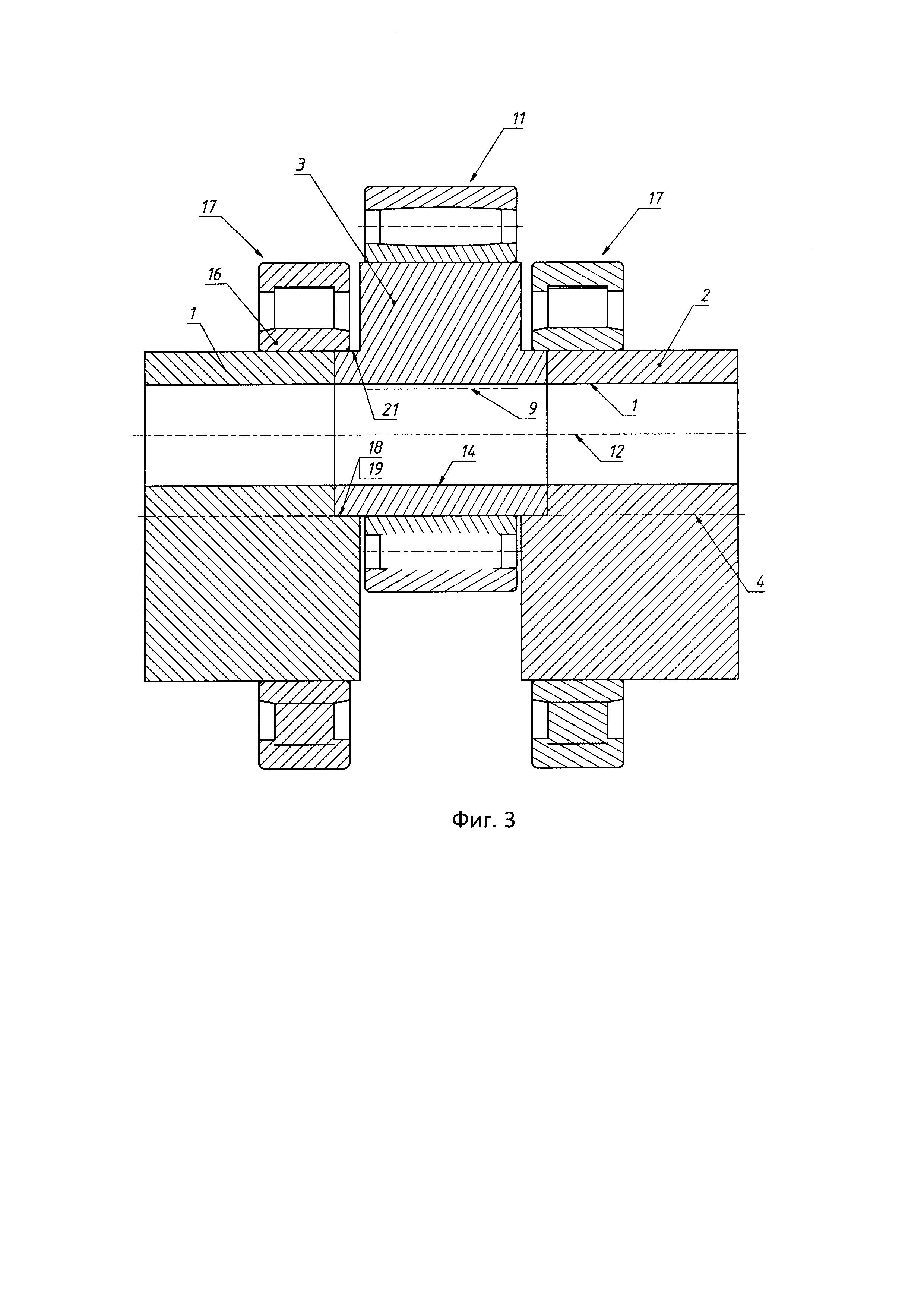

На фиг. 3 - поперечный разрез второго варианта вала;

На фиг. 4 - то же, схема разобранного вала.

Описываемые изобретения содержат, по меньшей мере, две расположенные соосно коренные 1 и 2 шейки и кривошипную 3 шейку, расположенную между коренными 1 и 2 шейками эксцентрично относительно геометрической оси 4 вращения собранного вала. Кривошипная 3 шейка соединена с коренной 1 шейкой и зафиксирована от проворота относительно нее. Кривошипная шейка 3 может быть выполнена заодно с коренной шейкой 2 и соединена при этом с шейкой 1. Либо шейка 3 соединена с обоими коренными шейками 1 и 2, как показано на чертежах. Фиксация реализована в первом варианте выполнена в виде выступа 5, расположенного на торцевой поверхности коренной 1 шейки. Выступ 5 имеет наружную цилиндрическую опорную поверхность 6. При этом продольная геометрическая ось опорной поверхности 6 совпадает с продольной геометрической осью 4 коренной шейки 1 (осью вращения вала). В торцевой поверхности кривошипной шейки 3 выполнено углубление с образованием внутренней цилиндрической фиксирующей поверхности 7, продольная геометрическая ось которой совпадает с продольной осью 4. Фиксирующая поверхность 7 кривошипной шейки 3 контактирует в собранном изделии с опорной поверхностью 6 выступа 5 коренной шейки 1 с обеспечением надежной фиксации с предотвращением проворота одной шейки относительно другой.

Выступ 5 образует также дополнительную наружную цилиндрическую поверхность 8, продольная геометрическая ось которой совпадает с продольной геометрической осью 9 кривошипной шейки 3, а наружный диаметр дополнительной поверхности 8 не превышает наружного диаметра кривошипной шейки 3. В предпочтительном варианте использования указанные диаметры равны. То есть внутренняя обойма 10 устанавливаемого на кривошипную шейку 3 кривошипного подшипника 11 качения контактирует как с наружной цилиндрической поверхностью шейки 3, так и с дополнительной наружной поверхностью 8 выступа 5.

Торцевая поверхность выступа 5 коренной 1 шейки непосредственно контактирует с торцевой поверхностью соединяемой с ней кривошипной шейки 3. Указанные торцевые поверхности соединяемых шеек 1 и 3 притянуты одна к другой при помощи резьбового соединения (на чертежах не показано), геометрическая ось 12 которого смещена относительно геометрической оси 9 кривошипной шейки 3 и расположена либо параллельно ей, либо под наклоном. На чертежах показаны отверстия в коренных 1 и 2 и кривошипной 3 шейках, цилиндрические поверхности которых показаны позициями, соответственно, 13, 14 и 15.

Причем радиус опорной поверхности 6 выступа 5 может быть равен радиусу коренной шейки 1, соответствующему внутреннему радиусу внутренней обоймы 16 устанавливаемого на ней коренного подшипника 17, либо выполнен с радиусом, отличающимся от указанного радиуса.

Во втором варианте выполнения составного коленчатого вала цилиндрическая опорная поверхность 18 образована внутренней поверхностью углубления в торцевой поверхности коренной шейки 1. При этом геометрическая продольная ось указанной внутренней опорной поверхности 18 совпадает с геометрической продольной осью 9 кривошипной шейки 3. Фиксирующая поверхность 19 шейки 3 выполнена на торцевом выступе 20 кривошипной шейки 3 и является наружной и сосной с поверхностью шейки 3, на которой установлен кривошипный подшипник 11. Поверхности 18 и 19 контактируют в собранном вале так же, как и поверхности 6 и 7 в первом варианте его выполнения. Дополнительная наружная цилиндрическая поверхность 21 во втором варианте образована на выступе 20, и ее геометрическая продольная ось совпадает с осью 4 коренной шейки 1. В предпочтительном варианте использования радиус дополнительной поверхности 21 равен радиусу поверхности коренной шейки 1, на которой установлен коренной подшипник 17. При этом в собранном вале внутренняя обойма 16 подшипника 17 контактирует как наружной поверхностью коренной шейки 1, на которой он установлен, так и с дополнительной поверхностью 21 выступа 20 кривошипной шейки 3.

Описываемые изобретения реализуются следующим образом. При выполнении вала из двух отдельных коренных шеек 1 и 2 и кривошипной шейки 3, последнюю располагают между шейками 1 и 2, обеспечивая плотный контакт поверхностей опорных 6 или 18 с поверхностями фиксирующими 7 или 19. Затем, прижимают все шейки друг к другу своими торцевыми поверхностями при помощи резьбового соединения (на чертежах не показано).

При таком выполнении кривошипная шейка 3 контактирует непосредственно с коренными шейками 1 и 2, что позволяет разместить коренные подшипники в непосредственной близости от кривошипной шейки 3. При этом выступы 5 и 20 не препятствуют приближению подшипников 17 в кривошипной шейке 3, так как они находятся под посадочными поверхностями внутренних обойм 16. Таким образом достигается минимально возможное расстояние между опорами, что снижает до минимума изгибные напряжения, возникающие в вале при его работе. В совокупности с увеличением площади перекрытия коренной 1 и кривошипной 3 шеек и осевым стягиванием шеек при помощи резьбового соединения 13 достигается повышенная жесткость сборного вала. Кроме того, опорные и фиксирующие поверхности выступов участвуют в придании жесткости собранному валу, как в продольном, так и в окружном направлениях, так как центрируются дополнительно по внутреннему диаметру обоймы кривошипного 11 (1-й вариант) или коренного 17 (2-й вариант) подшипников.

Примыкание коренных 1 и 2 шеек непосредственно к кривошипной 3 шейке позволяет упростить производство составных валов. Так, точность выполнения шлифованной наружной поверхности коренных шеек 1 и 2, предназначенной для установки на ней подшипников и используемой в качестве опорной поверхности 6 или 18, вполне достаточна для того, чтобы использовать ее для сопряжения с фиксирующей цилиндрической поверхностью 7 или 19.

Таким образом, составной коленчатый вал позволяет значительно повысить технические характеристики поршневых машин за счет возможности использования неразрезных подшипников, например, качения, а также цельных подвижных звеньев, например, шатунов или кулисных камней. Заявленные изобретения позволяют значительно повысить прочность и жесткость составного вала при минимальных его габаритах, как радиальных, так и осевых, а также при минимальной его массе. При этом значительно упрощается конструкция вала, его надежность и ресурс всего механизма.

Реферат

Изобретения относятся к области машиностроение, а именно к механизмам машин, в составе которых используется кривошипный вал, например, к механизмам преобразования поршневых машин. Составной коленчатый вал содержит, по меньшей мере, две коренные шейки (1, 2) с коренными подшипниками качения (17) и кривошипную шейку (3), контактирующие между собой торцевыми поверхностями в месте соединения. На кривошипной шейке (3) установлен кривошипный подшипник (11). На торцевой поверхности коренной шейки (1, 2) выполнен выступ (5) с образованием двух цилиндрических поверхностей: опорной (6), соосной с коренной шейкой (1, 2), и дополнительной (8), продольная ось которой совпадает с продольной осью кривошипной шейки (3). В торцевой поверхности кривошипной шейки (3) выполнено углубление с внутренней цилиндрической фиксирующей поверхностью (7), контактирующей с опорной поверхностью (6) коренной шейки. Диаметр дополнительной наружной цилиндрической поверхности (8) выступа (5) не превышает диаметра кривошипной шейки (3), а торцевая поверхность выступа (5) контактирует с торцевой поверхностью кривошипной шейки (3). Технический результат: уменьшение длины вала и повышение жесткости вала. 2 н. и 8 з.п. ф-лы, 4 ил.

Комментарии