Устройство для конструкционной передачи высоких нагрузок и способ его изготовления - RU2550780C2

Код документа: RU2550780C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к устройству для конструкционной передачи высоких нагрузок, содержащему концевой фитинг, и к способу изготовления такого устройства.

Уровень техники

Существует множество областей применения, в которых предпочтительным является уменьшение веса одного или более компонентов устройства. Примеры включают наземные и морские транспортные средства, воздушные суда и личное снаряжение. Известны варианты замены некоторых компонентов, в частности металлических компонентов, композитными эквивалентами, поскольку композитный эквивалент, как правило, имеет гораздо меньший вес, чем металлический компонент, который он заменяет. Таким образом, в условиях поиска уменьшения веса и повышения эффективности использование композитов в компонентах получает все более широкое распространение. Однако не всегда уместно заменять весь компонент композитным эквивалентом, поскольку композитный материал может не обладать необходимыми свойствами для получения конкретных элементов. Примером этого является резьбовой фитинг. Поэтому, как известно, изготавливают или формуют деталь, которая включает некомпозитный компонент, соединенный с композитным компонентом.

Как указано выше, один из примеров применения, в котором предпочтительным является применение определенных композитных компонентов, представляет собой деталь шасси воздушного судна. Однако некоторые компоненты типичных шасси, в частности подъемники шасси и боковые подкосы, подвергаются действию значительных осевых и сжимающих сил. На другие компоненты могут действовать различные силы и/или крутящие моменты. Вследствие этого любой конкретный композитный компонент должен быть выполнен таким образом, чтобы он выдерживал соответствующие силы и/или крутящие моменты, в особенности - на границах между композитным и некомпозитным элементами компонента.

Раскрытие изобретения

Согласно первому аспекту настоящего изобретения обеспечено устройство для конструкционной передачи высоких нагрузок, содержащее фитинг, соединенный с корпусом, при этом указанный фитинг имеет сцепляющую часть, которая включает канал, выполненный на ее периферийной поверхности, и ось, а корпус включает аксиальный слой, расположенный вокруг по меньшей мере части периферийной поверхности сцепляющей части концевого фитинга, и кольцевой слой, расположенный вокруг аксиального слоя на участке, соответствующем по меньшей мере части канала, таким образом, чтобы направлять по меньшей мере часть аксиального слоя в часть канала, при этом канал выполнен таким образом, что меньшей мере его часть образует траекторию, неортогональную оси фитинга, так что по меньшей мере часть площади поверхности канала образует поверхность, несущую нагрузку, для передачи крутящего момента между фитингом и корпусом, когда к одному из них приложена сила вращения.

Таким образом, часть канала, которая образует траекторию, неортогональную оси, например продольной оси или другой оси вращения, действует аналогично "шлицам" или т.п. Вследствие этого площадь поверхности неортогональной части обеспечивает прохождение крутящего момента между корпусом и фитингом. Кольцевой слой действует таким образом, чтобы препятствовать выходу аксиального слоя из канала под действием нагрузки, в том числе во время передачи крутящего момента между корпусом и фитингом, и во время действия осевой нагрузки.

Траектория по меньшей мере части канала может иметь нелинейную конфигурацию.

Таким образом, по меньшей мере часть канала может иметь, например, синусоидальную, по существу квадратную, волновую или пилообразную волновую конфигурацию. Такая конфигурация часто приводит к тому, что канал имеет множество частей, неортогональных оси фитинга.

Канал может содержать множество частей, каждая из которых образует траекторию, неортогональную оси фитинга.

Множество частей, каждая из которых образует траекторию, неортогональную оси фитинга, может улучшать характеристики передачи крутящего момента устройства по сравнению с устройством, которое имеет всего одну часть, неортогональную оси фитинга.

Канал может окружать периферийную поверхность сцепляющей части фитинга.

По меньшей мере часть канала может иметь плоскую боковую стенку для восприятия осевых сил, приложенных к устройству. Устройство может также содержать кольцо, механически соединенное с фитингом, для того чтобы охватывать часть корпуса, примыкающую к каналу.

По меньшей мере часть канала может иметь криволинейное поперечное сечение.

При этом в некоторых вариантах осуществления канал не имеет острых кромок, которые могут приводить к концентрации напряжений в соединении между корпусом и фитингом.

Устройство может содержать множество отдельных каналов. Каналы могут быть, по существу, идентичными друг другу.

Фитинг может содержать некомпозитную часть. Аксиальный слой может содержать композитный материал. Кольцевой слой также может содержать композитный материал.

Таким образом, корпус устройства может быть изготовлен из композитного материала, который, вероятно, во многих случаях является более легким и имеет другие предпочтительные свойства по сравнению с некомпозитным материалом, в частности с металлом. Однако фитинг может быть также выполнен из некомпозитного материала, в частности из металла, который имеет предпочтительные свойства по сравнению с композитным материалом для соответствующего компонента.

Согласно второму аспекту настоящего изобретения предложен способ изготовления устройства для конструкционной передачи высоких нагрузок, содержащего фитинг, соединенный с корпусом, при этом указанный способ включает следующие операции: обеспечение фитинга, имеющего сцепляющую часть, которая включает канал, образованный в его периферийной поверхности, и ось, при этом указанный канал выполнен таким образом, что по меньшей мере его часть образует траекторию, неортогональную оси фитинга; и формирование корпуса путем нанесения аксиального слоя вокруг по меньшей мере части периферийной поверхности сцепляющей части фитинга и нанесения кольцевого слоя вокруг аксиального слоя на участке, соответствующем по меньшей мере части канала, таким образом, чтобы направлять по меньшей мере часть аксиального слоя в часть канала, при этом по меньшей мере часть площади поверхности канала образует поверхность, несущую нагрузку, для передачи крутящего момента между фитингом и корпусом, когда к одному из них приложена сила вращения.

Способ может содержать дополнительные операции нанесения чередующихся аксиальных и кольцевых слоев соответственно до тех пор, пока корпус не будет иметь, по существу, цилиндрическую конфигурацию.

Способ может содержать операцию нанесения дополнительного аксиального слоя вокруг по меньшей мере части периферийной поверхности.

Операция или операции нанесения аксиального слоя могут содержать плетение аксиального слоя. Операция или операции нанесения кольцевого слоя могут содержать филаментную намотку кольцевого слоя.

Краткое описание чертежей

Варианты осуществления настоящего изобретения описаны ниже только в качестве неограничительных примеров со ссылками на прилагаемые чертежи, на которых представлены:

фигура 1 - частичный продольный разрез устройства, содержащего концевой фитинг, соединенный с корпусом, согласно одному варианту осуществления настоящего изобретения;

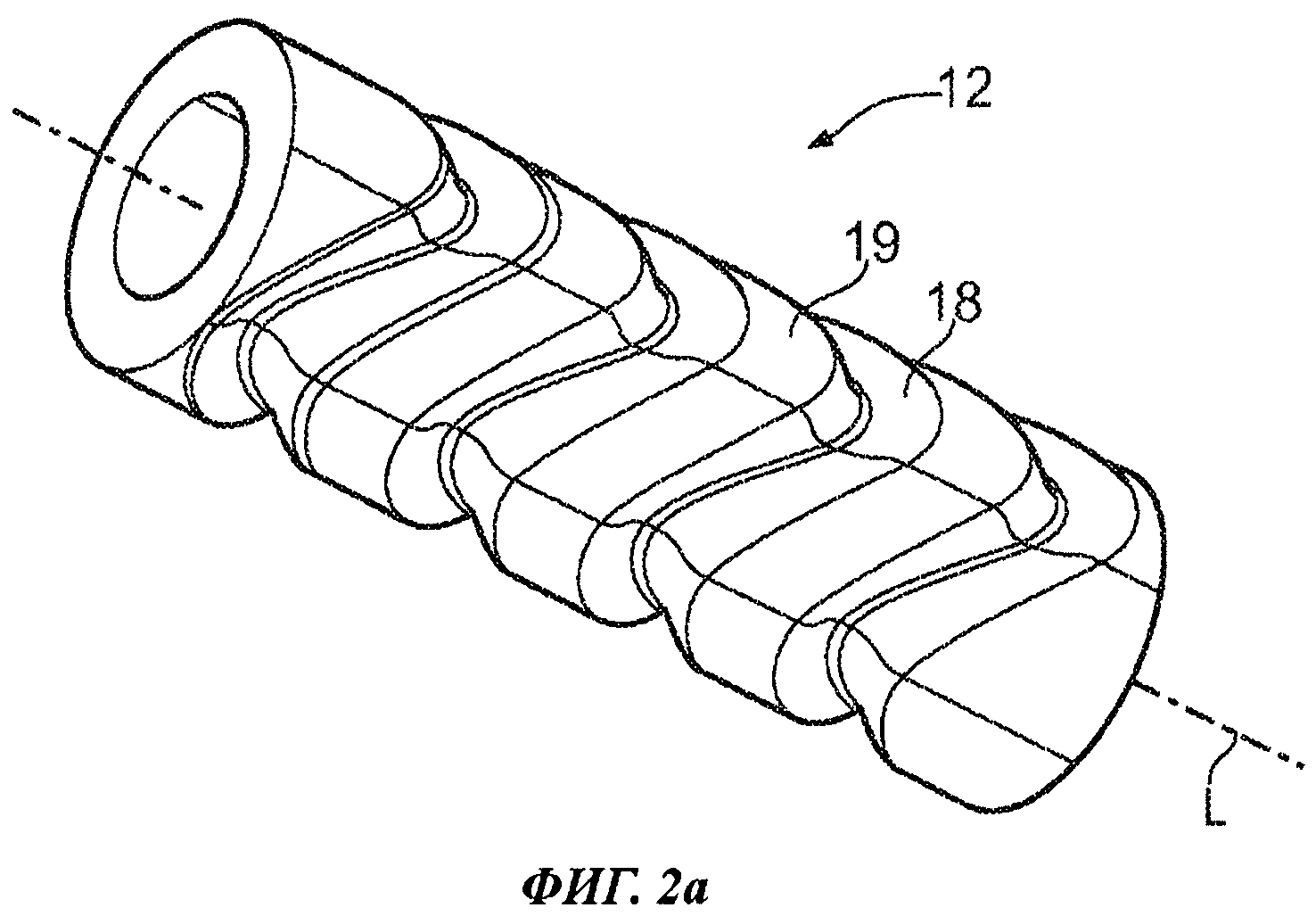

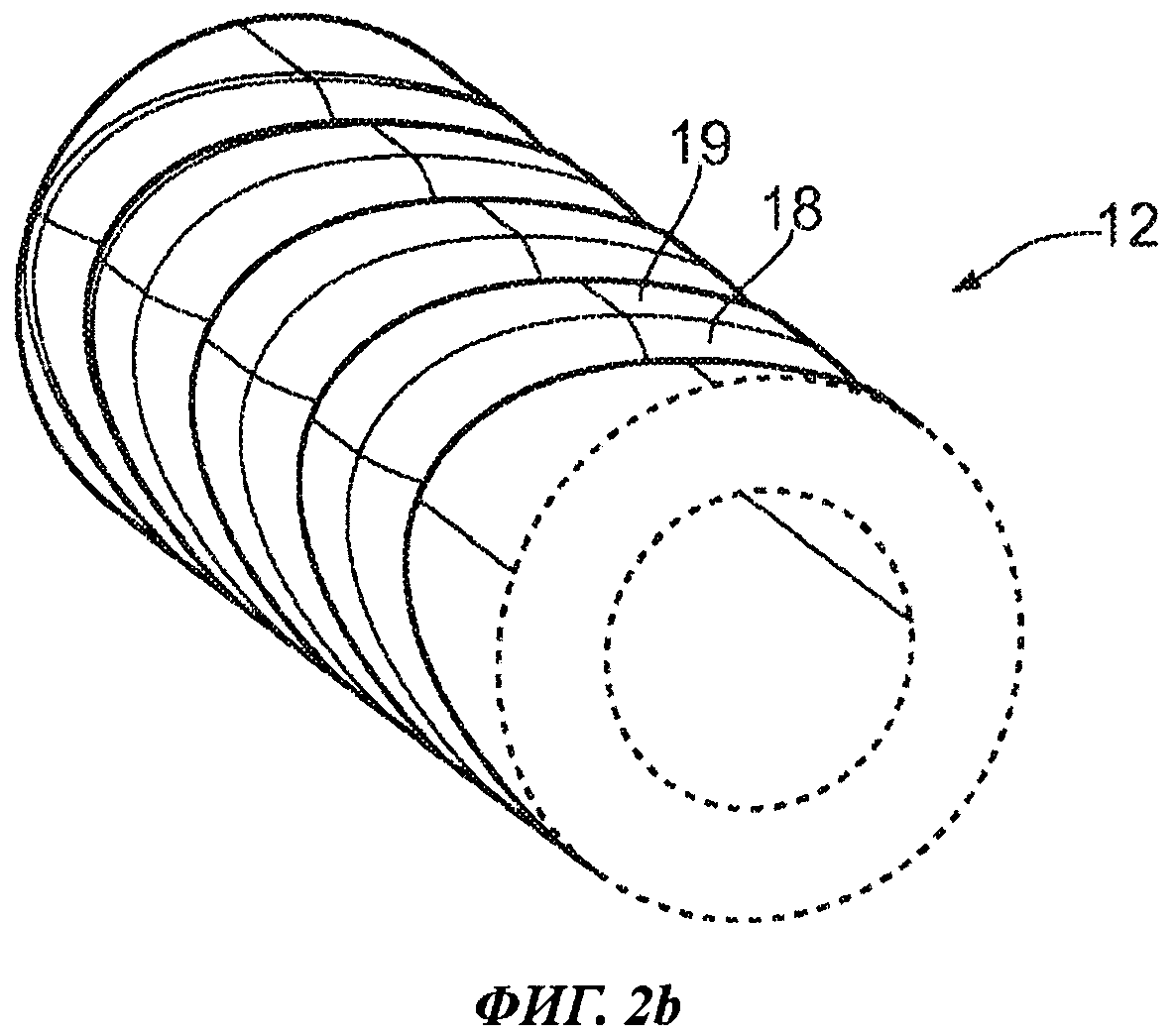

фигуры 2а и 2b - виды в перспективе концевого фитинга устройства согласно одному варианту осуществления настоящего изобретения; и

фигура 3 - частичный продольный разрез устройства, содержащего концевой фитинг, соединенный с корпусом, согласно другому варианту осуществления настоящего изобретения.

Осуществление изобретения

Для общего представления на фигуре 1 показан частичный продольный разрез устройства 10 согласно одному варианту осуществления настоящего изобретения. Устройство 10 содержит композитный корпус 14, соединенный с некомпозитным концевым фитингом 12. Концевой фитинг 12 имеет, по существу, цилиндрическую форму и содержит плечико 12а, диаметр которого сужается, образуя сцепляющую часть 12b. Сцепляющая часть 12b в данном варианте осуществления включает множество каналов 18. Каждый канал 18 отделен пиком 19. Концевой фитинг 12 является полым и образует глухое отверстие 13, которое может быть предназначено для установки винта или другого соединительного или крепежного средства. Корпус 14 механически соединен с концевым фитингом 12.

На фигурах 2а и 2b показан пример концевого фитинга 12 устройства согласно одному варианту осуществления настоящего изобретения. Концевой фитинг 12 имеет, по существу, цилиндрическую форму с продольной осью L. В некоторых вариантах осуществления продольная ось L может быть заменена осью вращения. Множество каналов 18 проходит вокруг периферии боковой стенки концевого фитинга 12. Каналы 18 выполнены таким образом, что каждый из них образует по меньшей мере часть, которая неортогональна продольной оси L. В показанном примере сцепляющая часть 12b концевого фитинга 12 содержит множество дискретных каналов, каждый из которых образует нелинейную, т.е. некруговую траекторию, по окружности концевого фитинга 12. Более конкретно, каналы образуют, по существу, синусоидальную траекторию на круговой боковой стенке концевого фитинга 12. В этом примере каждый канал 18 идентичен любому другому каналу, хотя это не является обязательным. Соседние каналы разделены выступом 19, который может иметь любую пригодную конфигурацию. Каждый канал 18 имеет криволинейное поперечное сечение, которое может уменьшать концентрацию напряжений в соединении, как описано ниже со ссылкой на фигуру 1. Благодаря наличию неортогональных частей каналов на периферии концевого фитинга 12 каналы выполнены таким образом, что по меньшей мере часть площади поверхности каждого канала 18 образует поверхность, несущую нагрузку, для передачи крутящего момента между концевым фитингом 12 и композитным корпусом 14, присоединенным к нему, когда к одному из них приложена сила вращения. Это связано с тем, что часть площади поверхности каналов, неортогональная продольной оси, действует аналогично "шлицам", когда сила вращения вокруг продольной оси приложена к концевому фитингу или корпусу, способствуя таким образом передаче крутящего момента между композитным и некомпозитным компонентами.

Следует отметить, что концевой фитинг не ограничен показанной конфигурацией и в других вариантах осуществления возможна любая другая пригодная форма, включающая один или более каналов, имеющих любую пригодную конфигурацию, при которой по меньшей мере часть канала проходит в направлении, неортогональном продольной оси и/или оси вращения концевого фитинга. Неисчерпывающий перечень примеров альтернативных конфигураций каналов может включать спиральный канал, один или более нелинейных каналов, в частности, по существу, пилообразные или квадратные волновые каналы, проходящие вокруг периферии концевого фитинга. Если используется спиральный канал, он может быть конфигурирован таким образом, чтобы напряжение сдвига изменялось вдоль его траектории, способствуя передаче крутящего момента. Предпочтительно, чтобы траектория канала не имела острых кромок, поскольку в некоторых вариантах осуществления это может минимизировать концентрацию напряжений. Предпочтительно также, чтобы конфигурация продольного сечения сцепляющей части 12b напоминала синусоиду, при этом последовательность каналов образует гладкую "волнообразную" структуру, которая в некоторых вариантах осуществления может уменьшать концентрации напряжений в соединениях по сравнению со сцепляющей частью, имеющей острые кромки. Следует отметить, что количество каналов, угол боковых профилей и радиусы основания каналов и/или конфигурация траектории каналов могут быть определены прикладываемой осевой нагрузкой и/или уровнем передаваемого крутящего момента. Кроме того, канал не обязательно должен охватывать всю периферию концевого фитинга. Следует также понимать, что концевой фитинг необязательно должен быть полым и может быть выполнен из любого пригодного материала, неограничительные примеры которого включают металл, пластмассу или т.п.

Возвращаясь к фигуре 1, корпус 14 выполнен из композитного материала, например из армирующего материала, в частности из волокна, нанесенного на концевой фитинг 12, при этом волокна связаны определенным материалом, в частности, смолой. Композитные материалы хорошо известны специалистам в данной области техники и поэтому не описываются здесь подробно. Корпус содержит первый аксиальный слой 20, нанесенный на сцепляющую часть 12b концевого фитинга 12. Первый аксиальный слой 20 проходит в осевом направлении от концевого фитинга 12, образуя первый удлиненный слой корпуса. Аксиальный слой в показанном примере образован из композита трехосного плетения, хотя для этого может быть использован любой пригодный плетеный композит. Как известно специалистам в данной области техники, композит трехосного плетения можно получить из "прядей" углеродного волокна, расположенных под тремя различными углами. Первая группа прядей проходит, по существу, в направлении оси корпуса. Вторая и третья группы проходят под соответствующим положительным и отрицательным углом к осевым прядям, например ±30°.

Первый кольцевой слой 30 нанесен вокруг первого аксиального слоя 20 на участках, соответствующих каналам 18. Кольцевой слой в данном примере содержит пряди углеродного волокна, обернутые вокруг аксиального слоя на участках, соответствующих каналам. Первый кольцевой слой 30 заставляет части первого аксиального слоя 20 входить в каналы 18. Как видно на фигуре 1, поперечное сечение полос кольцевого слоя является неравномерным - более глубоким к центру канала, чем вблизи его кромок. За счет ввода или втягивания первого аксиального слоя 20 в каналы 18, которое происходит при получении кольцевого слоя, устройство 10 обеспечивает противодействие осевым нагрузкам благодаря наклонным боковым сторонам каналов, образующим несущие поверхности, к которым прикладываются такие нагрузки, а волокно, плетеное в осевом направлении, вытесняется или перемещается наружу в радиальном направлении. Первый кольцевой слой 30 удерживает части первого аксиального слоя 20 в каналах 18, чтобы противодействовать его расширению при приложении указанных нагрузок, а также чтобы частично заполнять каждый канал 18 с целью уменьшения глубины свободной верхней части канала, что может приводить к получению плоской наружной поверхности профиля корпуса 14 после нанесения множества чередующихся слоев. Множество чередующихся аксиальных слоев 20, 22, 24, 26, 28 и кольцевых слоев 30, 32, 34, 36 нанесено по окружности сцепляющей части 12b концевого фитинга 12 для получения удлиненного композитного корпуса 14.

На фигуре 3 показано устройство 100 согласно другому варианту осуществления настоящего изобретения, содержащее концевой фитинг, соединенный с корпусом. В этом варианте осуществления концевой фитинг 12 включает один канал 18, имеющий плоскую боковую стенку 18а, которая противодействует сжимающим осевым силам, приложенным к устройству 100. Криволинейная боковая стенка канала 18 выдерживает растягивающие осевые силы, приложенные к устройству 100. Как и в варианте осуществления, описанном со ссылкой на фигуру 1, вокруг сцепляющей части 12b концевого фитинга 12 нанесено множество чередующихся аксиальных и кольцевых слоев 20, 22, 24, 26, 30, 32, 34, 36. Над сцепляющей частью 12b предусмотрено кольцо 38, которое способствует удержанию закрепленной части корпуса 14 в канале 18. Кольцо прикреплено при помощи винтовой резьбы. Однако можно также использовать любое другое пригодное средство для прикрепления кольца 38 к концевому фитингу 12.

Данный вариант осуществления показан только с одним каналом 18, однако кольцо 38 или плоскую боковую стенку можно использовать в концевом фитинге 12, имеющем множество каналов 18. В некоторых вариантах осуществления плоскую боковую стенку можно заменить криволинейной боковой стенкой, показанной, в частности, на фигуре 1.

Сочетание чередующихся аксиальных и кольцевых слоев и части или частей каналов, проходящих в направлении, не перпендикулярном оси вращения концевого фитинга 12, в некоторых вариантах осуществления настоящего изобретения позволяет получать соединение между композитным корпусом и некомпозитным фитингом, способное передавать крутящие моменты высокой степени, а также осевые силы без выхода аксиальных слоев из каналов, которые образуют поверхности, несущие нагрузку.

Ниже описан способ получения устройства, содержащего концевой фитинг, соединенный с корпусом согласно одному варианту осуществления настоящего изобретения. Получают концевой фитинг 12, включающий один или более каналов 18, по меньшей мере часть которых имеет траекторию, неортогональную продольной оси концевого фитинга 12 и/или его воображаемой оси вращения. Вокруг концевого фитинга формируют корпус 14. Способ согласно данному примеру включает следующие операции. Первый аксиальный слой 20 наматывают вокруг сцепляющей части 12b концевого фитинга 12 и за его пределами в направлении, противоположном плечику 12а, для того чтобы получить первый слой удлиненного корпуса 14. Аксиальный слой может быть получен любым пригодным способом, например при помощи оплеточной машины, предназначенной для плетения от 500 до 600 прядей углеродных волокон для получения композитного слоя трехосного плетения. Затем вокруг первого аксиального слоя 20 на участке, соответствующем каналам 18, наматывают кольцевой слой 30, используя процесс филаментной намотки, чтобы получить оплетку требуемой конфигурации из прядей углеродных волокон. Как видно на фигуре 1, первый кольцевой слой 30 направляет первый аксиальный слой 20 в каналы 18. При этом следует понимать, что процесс филаментной намотки включает некоторое боковое перемещение для создания кольцевого слоя, который имеет большую толщину в середине каждого кольца, чем по обоим краям. После получения первого аксиального слоя 20 и первого кольцевого слоя 30 поверх первых двух слоев 20, 30 наматывают второй аксиальный слой 22 таким же способом, как первый аксиальный слой 20, для того чтобы получить корпус 14. Затем вокруг второго аксиального слоя 22 на участке, соответствующем каналам 18, наматывают второй кольцевой слой 32. Этот процесс повторяют необходимое число раз для того, чтобы нарастить аксиальные слои 20 -26 и кольцевые слои 30-36. После намотки последнего кольцевого слоя 36 можно произвести намотку последнего аксиального слоя 28 для того, чтобы получить прямолинейный цилиндрический корпус 14.

После окончания намотки соответствующих слоев из волокон они могут быть залиты смолой, например, при помощи процесса вакуумно-нагнетательной пропитки (Vacuum-Assisted Resin Transfer Moulding, VARTM). Однако можно использовать также любой другой пригодный способ для введения смолы в волокно с целью получения композитного компонента.

В некоторых вариантах осуществления между концевым фитингом и одним или более композитными слоями может быть предусмотрен клеевой слой.

Устройство согласно одному или более вариантам осуществления настоящего изобретения может быть использовано для конструкционной передачи высоких нагрузок, в частности, в карданных валах транспортных средств, в компонентах шасси воздушных судов или т.п.

Реферат

Изобретение относится к устройству для конструкционной передачи высоких нагрузок, содержащему концевой фитинг, которое может быть использовано в карданных валах транспортных средств, в компонентах шасси воздушных судов или т.п., и к способу изготовления такого устройства. Устройство (10) содержит фитинг (12), соединенный с корпусом (14). Фитинг (12) имеет сцепляющую часть (12b), которая включает канал (18), выполненный на ее периферийной поверхности, и ось. Корпус (14) включает аксиальный слой (20), расположенный вокруг по меньшей мере части периферийной поверхности сцепляющей части (12b) фитинга (12), и кольцевой слой (30), расположенный вокруг слоя (20) на участке, соответствующем по меньшей мере части канала (18), чтобы направить по меньшей мере часть слоя (20) в часть канала (18). Канал (18) выполнен таким образом, что по меньшей мере его часть образует траекторию, неортогональную оси фитинга (12), так что по меньшей мере часть площади поверхности канала (18) образует поверхность, несущую нагрузку, для передачи крутящего момента между фитингом (12) и корпусом (14), когда к одному из них приложена сила вращения. Траектория по меньшей мере части канала (18) имеет нелинейную конфигурацию. Технический результат: создание устройства, обеспечивающего прохождение крутящего момента между корпусом и фитингом. 2 н. и 18 з.п. ф-лы, 4 ил.

Формула

обеспечение фитинга, имеющего сцепляющую часть, которая включает канал, образованный на его периферийной поверхности, и ось, при этом указанный канал выполнен таким образом, что по меньшей мере его часть образует траекторию, неортогональную оси фитинга, причем траектория по меньшей мере части канала имеет нелинейную конфигурацию; и

формирование корпуса путем нанесения аксиального слоя вокруг по меньшей мере части периферийной поверхности сцепляющей части фитинга; и

нанесение кольцевого слоя вокруг аксиального слоя на участке, соответствующем по меньшей мере части канала, таким образом, чтобы направить по меньшей мере часть аксиального слоя в часть канала, при этом по меньшей мере часть площади поверхности канала образует поверхность, несущую нагрузку, для передачи крутящего момента между фитингом и корпусом, когда к одному из них приложена сила вращения.

Комментарии