Самоконтрящийся разьбовой элемент - SU694683A1

Код документа: SU694683A1

Описание

и создает опасность растрескивания вставки; невозможность обеспечения строго регламентированной величины усилия затяжки в связи с наличием синтетической вставки, создающей дополнительные силы трения в резьбовой паре.

Целью изобретения является уме ньшение сил трепия в резьбе при завинчивании - свинчивании при нормальной температуре (20°С) и повышение надежности стопорения при повышенных (свыше 100°С) и пониженных (нилсе -60°С) температзфах при стопорении в иитервале температур менее 16 и более 24°С.

Указанная цель достигается тем, что вставки выполнены из материалов, обладающих термомеханической «намятью, нри этом редукция форм вставок-при их мартенситной трансформации нагреванием или охлаждением от нормальной температуры направлена на создание натяга в резьбовом соединении. При этом вставки выполнены в виде колец, неподвижно закрепленных в малонагруженном участке элемента, причем одно кольцо выполнено с редукцией резьбовой поверхности в цилиндрическую при нагревании, а другое - при охлаждении , а вставки выполнены из сплава на основе металлида титан-никель.

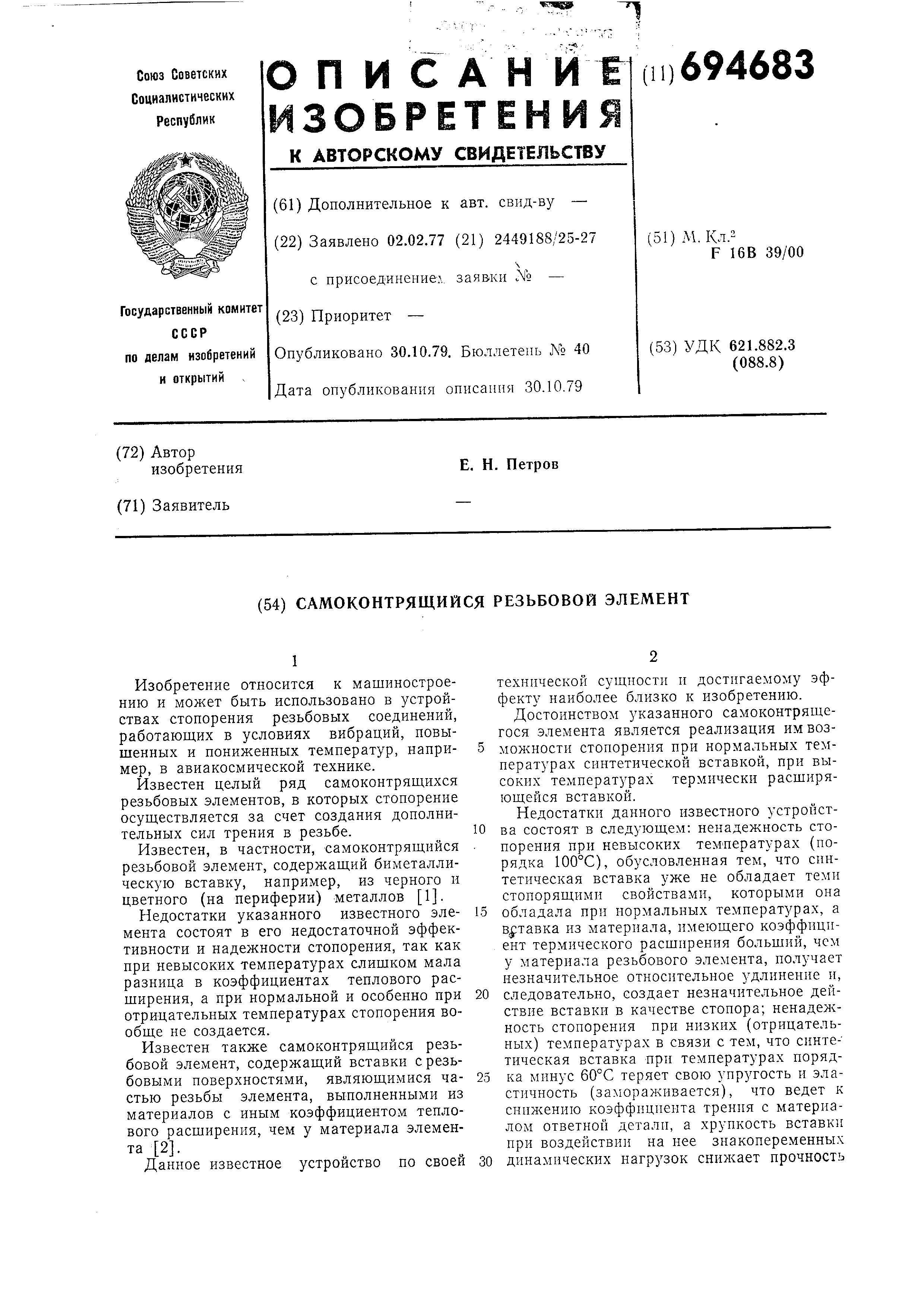

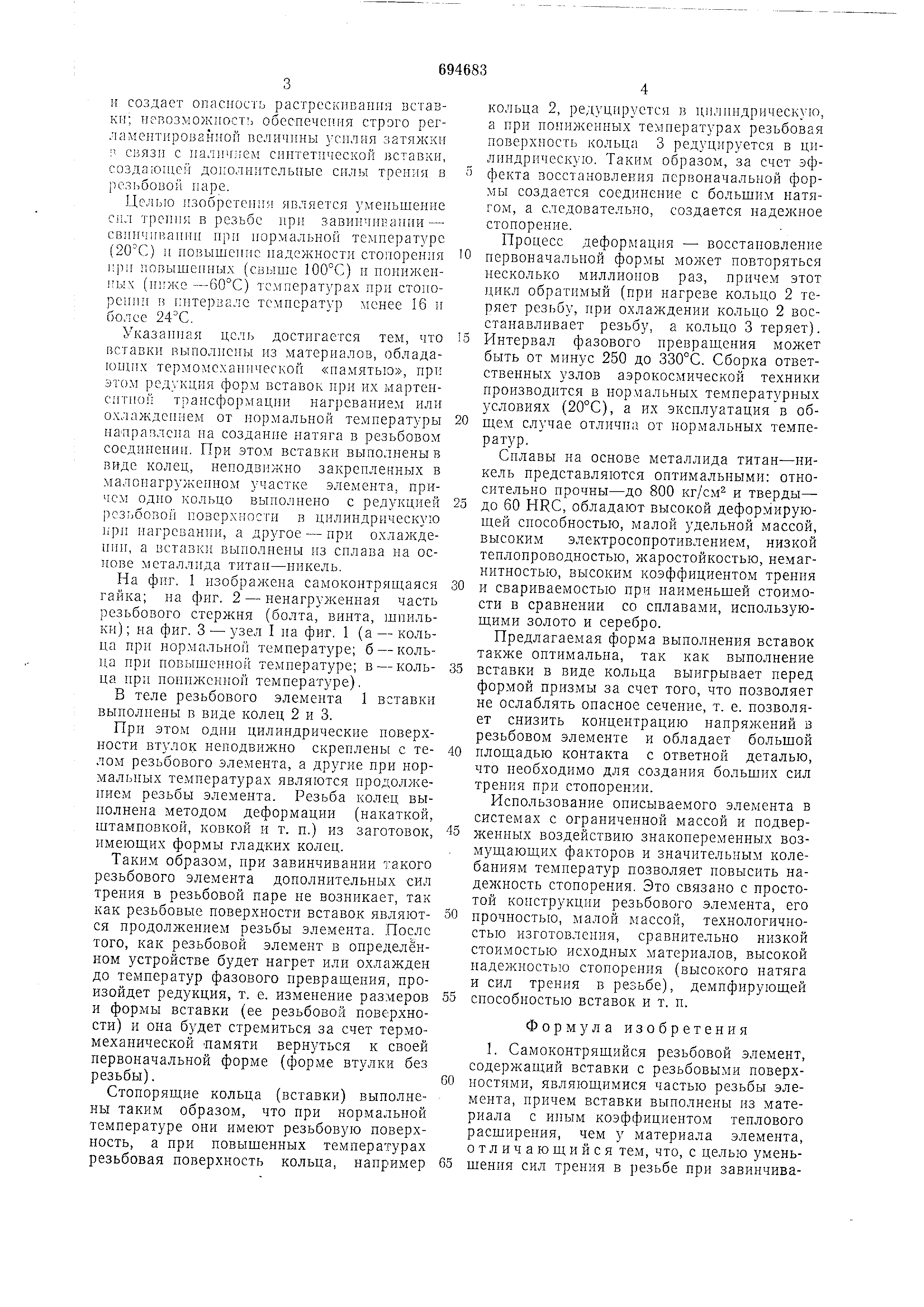

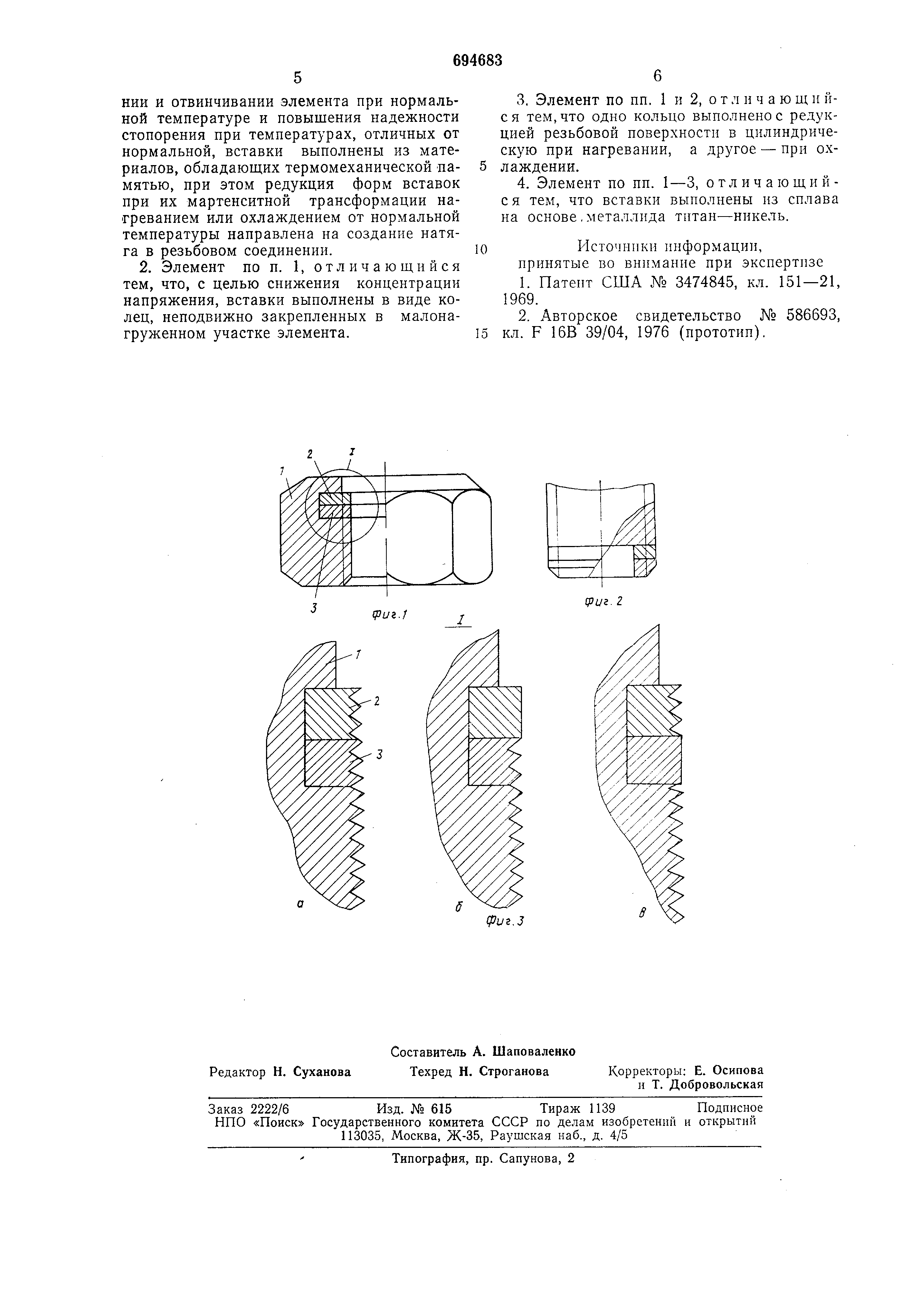

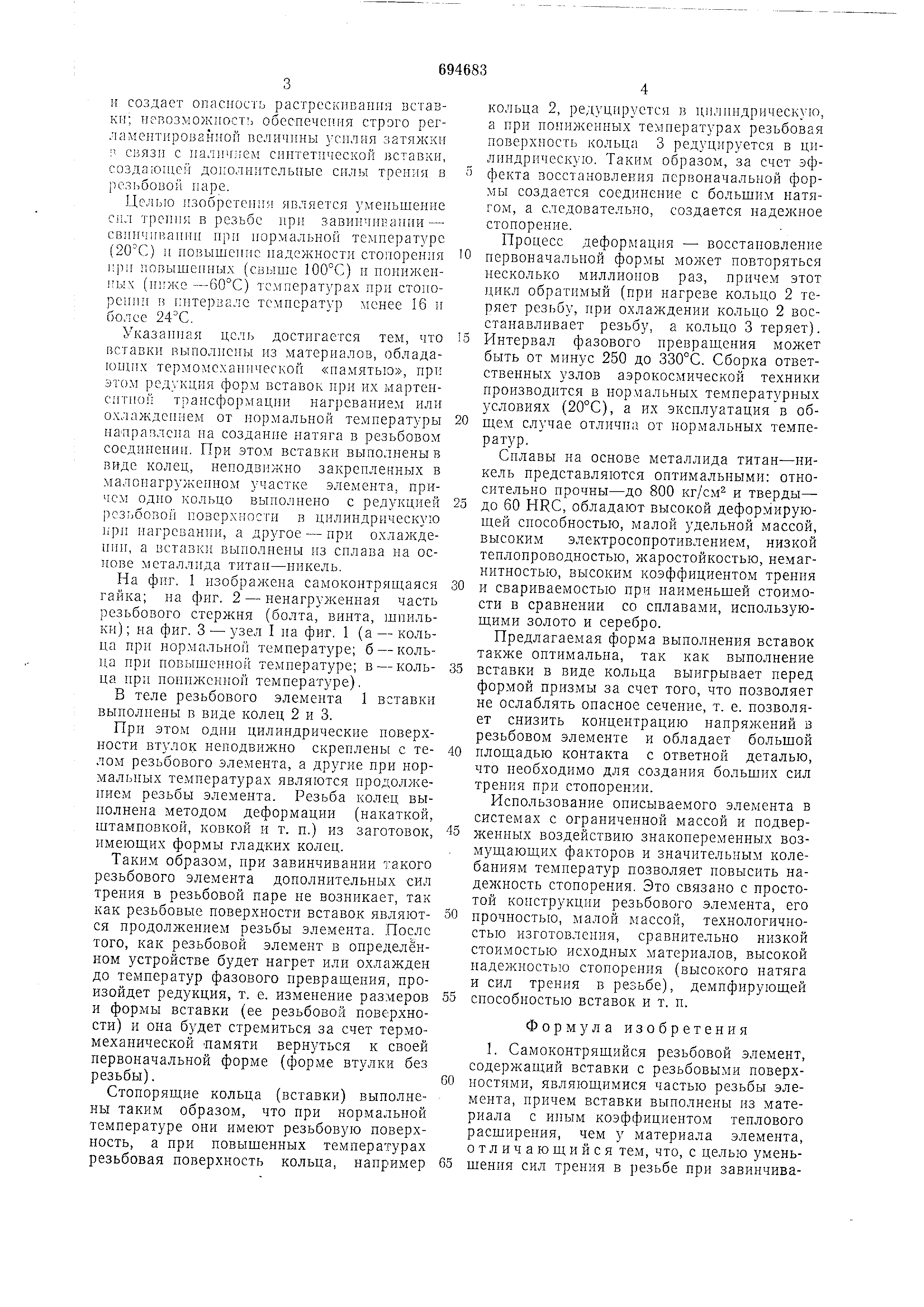

На фиг. 1 изобрал ена самоконтрящаяся гайка; на фиг. 2 - ненагруженная часть резьбового стержня (болта, винта, шнильки ); на фиг. 3 - узел I на фиг. 1 (а - кольца нри нормальной температуре; б - кольца при повышенной температуре; в -кольца при пониженной температуре).

В теле резьбового элемента 1 вставки выполнены в виде колец 2 и 3.

При этом одни цилиндрические поверхности неподвижно скреплены с телом резьбового элемента, а другие при нормальных температурах являютсяпродолжением резьбы элемента. Резьба колец выполнена методом деформации (накаткой, штамповкой, ковкой и т. п.) из заготовок, имеющих формы гладких колец.

Таким образом, при завинчивании такого резьбового элемента дополнительных сил трения в резьбовой паре не возникает, так как резьбовые поверхности вставок являются продолжением резьбы элемента. После того, как резьбовой элемент в определённом устройстве будет нагрет или охлажден до температур фазового превращения, произойдет редукция, т. е. изменение размеров и формы вставки (ее резьбовой поверхности ) и она будет стремиться за счет термомеханической памяти вернуться к своей первоначальной форме (форме втулки без резьбы).

Стопорящие кольца (вставки) выполнены таким образом, что при нормальной температуре они имеют резьбовую поверхность , а при повыщенных температурах резьбовая поверхность кольца, например

кольца 2, редуцируется в цилиндрическую, а при пониженных темнературах резьбовая поверхность кольца 3 редуцируется в цилиндрическую . Таким образом, за счет эффекта восстановления первоначальной формы создается соединение с большим натягом , а следовательно, создается надежное стопорение.

Процесс деформация - восстановление первоначальной формы может повторяться несколько миллионов раз, причем этот цикл обратимый (при нагреве кольцо 2 теряет резьбу, -при охлаждении кольцо 2 восстанавливает резьбу, а кольцо 3 теряет). Интервал фазового превращения может быть от минус 250 до 330°С. Сборка ответственных узлов аэрокосмической техники производится в нормальных температурных условиях (20°С), а их эксплуатация в общем случае отлична от нормальных температур .

Сплавы на основе металлида титан-никель представляются оптимальными: относительно прочны-до 800 кг/см и тверды- до 60 ПКС, обладают высокой деформирующей способностью, малой удельной массой, высоким электросопротивлением, низкой теплопроводностью, жаростойкостью, немагнитностью , высоким коэффициентом трения и свариваемостью при наименьщей стоимости в сравнении со сплавами, использующими золото и серебро.

Предлагаемая форма выполнения вставок также оптимальна, так как выполнение вставки в виде кольца выигрывает перед формой призмы за счет того, что позволяет не ослаблять опасное сечение, т. е. позволяет снизить концентрацию напряжений в резьбовом элементе и обладает большой площадью контакта с ответной деталью, чтЬ необходимо для создания больших сил трения при стопорении.

Иснользование описываемого элемента в системах с ограниченной массой и подверженных воздействию знакопеременных возмущающих факторов и значительным колебаниям температур позволяет повысить надежность стопорения. Это связано с простотой конструкции резьбового элемента, его прочностью, малой массой, технологичностью изготовления, сравнительно низкой стоимостью исходных материалов, высокой надежностью стопорения (высокого натяга и сил трения в резьбе), демпфирующей способностью вставок и т. п.

Формула изобретения

1. Самоконтрящийся резьбовой элемент, содержащий вставки с резьбовыми поверхностями , являющимися частью резьбы элемента , причем вставки выполнены из материала с иным коэффициентом теплового расщирения, чем у материала элемента, отличающийся тем, что, с целью уменьшения сил трения в резьбе при завинчиваНИИ и отвинчивании элемента при нормальной температуре и повышения надежности стопорения при температурах, отличных от нормальной, вставки выполнены из материалов , обладающих термомеханической памятью , при этом редукция форм вставок при их мартенситной трансформации нагреванием или охлаждением от нормальной температуры направлена на создание натяга в резьбовом соединении.

2. Элемент по п. 1, отличающийся тем, что, с целью снижения концентрации напряжения, вставки выполнены в виде колец , неподвижно закрепленных в малонагруженном участке элемента.

3.Элемент по пп. 1 и 2, о т л и ч а ю щ и йся тем, что одно кольцо выполнено с редукцией резьбовой поверхности в цилиндрическую при нагревании, а другое - при охлаждении .

4.Элемент по пп. 1-3, отличающийся тем, что вставки выполнены из сплава на основе,металлида титан-никель.

Источники информации,

принятые во внимание при экспертизе

1.Патент США № 3474845, кл. 151-21, 1969.

2.Авторское свидетельство № 586693, кл. F I6B 39/04, 1976 (прототип).

Реферат

Формула

Комментарии