Способ стопорения резьбового соединения деталей из углеродных материалов - RU2608711C1

Код документа: RU2608711C1

Чертежи

Описание

Изобретение относится к области производства изделий из углеродных материалов, предназначено для создания соединений деталей из углеродных материалов, применяемых в авиакосмической технике и других отраслях промышленности и может быть использовано как способ стопорения резьбовых соединений в интегральных жаростойких конструкциях из углерод-углеродных и углерод-керамических композиционных материалов, а также резьбовых соединений составных частей теплозащитных корпусов (ТЗК), предназначенных для защиты радионуклидных источников тепла (РИТ), входящих в состав тепловых блоков (ТБ), от внешних тепломеханических воздействий, как при штатной эксплуатации РИТ, так и при вероятных аварийных ситуациях, при помощи высокотемпературной клеевой композиции. При этом эксплуатационные воздействия подразумевают: ускорения при транспортировании, вибрации при транспортировании воздушным транспортом, статические перегрузки и ударные воздействия при выведении космического аппарата (КА) в космическое пространство, стационарные вибрационные воздействия в полете. К аварийным воздействиям относятся: термическое воздействие при пожаре на стартовой позиции, термическое воздействие при баллистическом падении в атмосфере Земли при аварии КА, столкновение с поверхностью Земли при аварии КА, воздействие температурного перепада и гидростатического давления при падении в акваторию мирового океана.

Известен способ стопорения резьбового крепежного соединения, включающий нанесение клея на резьбовые поверхности крепежных элементов, свинчивание последних и отверждение, где в качестве клея используют жидкое стекло на основе силиката натрия [1]. Однако этот способ применим для стопорения только легко нагруженных соединений, эксплуатируемых при температурах до 300°С.

Известен способ стопорения резьбовых крепежных соединений путем нанесения на резьбовые поверхности крепежных элементов жидкого раствора целлулоида [2].

Недостатками данного способа являются:

- невозможность эксплуатации при повышенных температурах;

- невозможность эксплуатации при воздействии вибрационных нагрузок и ударов.

Наиболее близким к изобретению по технической сущности и достигаемому результату решением является способ стопорения резьбового крепежного соединения путем нанесения на резьбовые поверхности крепежных элементов клеящего материала, например анаэробного герметика или клея-герметика, свинчивания, выдержки до отверждения клеящего состава и образования клеящей пленки [3].

В состав клеящего материала входит наполнитель - карбид кремния с размером зерна 10-65 мкм и процентом наполнения по массе не более 30%. Этот способ предлагается применять для стопорения резьбовых крепежных соединений, которые в процессе эксплуатации подвергаются динамическим нагрузкам (вибрация и удары) и эксплуатируются в широком диапазоне температур от -50°С до 1200°С.

Известен клей на основе фенолоформальдегидных смол, который может быть использован в металлургической, авиакосмической, автомобильной и других отраслях техники, где на клеевые соединения воздействуют умеренные (до 10-15 МПа) механические нагрузки и температуры от нормальной (20°С) до высокой (1100-1200°С) в инертной или слабокислой средах [4]. Клей включает модифицированную фенолоформальдегидную смолу новолачного типа, уротропин и порошковый наполнитель. Порошковый наполнитель представляет собой порошок кремния и бора. Клей дополнительно содержит нанонаполнитель. Нанонаполнитель представляет собой смесь кремния и бора, взятых в соотношении 1:2, со средним размером частиц 80 нм. Клей повышает прочность соединения углеродных и углерод-углеродных композиционных материалов до величин, близких к прочности склеиваемых материалов в широком температурном интервале.

Недостатком способа [3] и клея [4] является заявленная температура эксплуатации, не превышающая 1200°С.

Задачей изобретения является обеспечение эксплуатационной и аварийной надежности резьбовых крепежных соединений в интегральных жаростойких конструкциях из углерод-углеродных и углерод-керамических композиционных материалов, а также резьбовых соединений составных частей ТЗК, предназначенных для защиты РИТ, входящих в состав ТБ, от внешних тепломеханических воздействий: высокотемпературного нагрева, термического удара, статических перегрузок, динамических нагрузок в виде ускорений, вибраций и ударов.

Поставленная задача решается способом стопорения резьбового соединения деталей из углеродных материалов, заключающимся в нанесении на резьбовые поверхности деталей клеевой композиции известного состава, свинчивании и отверждении клеевого шва и отличающимся тем, что после свинчивания соединенные детали подвергаются термообработке в электровакуумной печи при температурах до 1000°Сдля деталей, эксплуатирующихся при температурах до 1650°С, и до 1850°С для деталей, эксплуатирующихся при температурах до 2200°С, при этом клеевая композиция содержит фенольную смолу с выходом коксового остатка после термообработки при 1000°С не менее 40% и мелкодисперсный порошковый наполнитель с процентным содержанием по массе не более 40% для температур эксплуатации до 1650°С и не более 55% для температур эксплуатации до 2200°С.

В качестве мелкодисперсного порошкового наполнителя применяются составы, в которых возможны различные вариации компонентов: порошки кокса, бора, кремния, циркония, тугоплавких соединений, а также карбидов и боридов последних.

В качестве фенольной смолы может использоваться, например, смола СФП ФП-012А2 (ТУ 2257-074-05015227-2002) или смола СФ-294 (ТУ 6-05-211-831-81), или их аналоги с выходом коксового остатка после термообработки при 1000°С не менее 40%. Меньший выход кокса будет означать снижение прочности соединения.

Введение в клеевую композицию бора приводит к увеличению стойкости клеевой основы к термоокислительной деструкции из-за образования в клее карборановых групп. Кроме того, за счет введения бора, тугоплавких карбидов и боридов достигается повышение жаростойкости клеевого шва.

Введение в клеевую композицию кремния и циркония повышает жаростойкость клеевого шва за счет образования тугоплавких кремний- и цирконийсодержащих соединений.

Присутствие в составе мелкодисперсного порошкового наполнителя углеродной компоненты - кокса обеспечивает улучшение спекаемости клеевой композиции с материалом соединяемых деталей и другими компонентами клея из-за большой реакционной способности кокса.

Общее содержание мелкодисперсного порошкового наполнителя в клеевой композиции не должно превышать 40% мас. для температуры эксплуатации до 1650°С и 55% мас. для температуры эксплуатации до 2200°С. Такое ограничение позволяет после проведения термической обработки при заявленных температурах создать в зазорах между резьбовыми поверхностями сплошной, плотный, однородный сварной шов, что в свою очередь создает усиление стопорения резьбового соединения деталей из углеродных материалов, которые в процессе эксплуатации подвергаются внешним тепломеханическим воздействиям: высокотемпературному нагреву, термическому удару, статическим перегрузкам, динамическим нагрузкам в виде ускорений, вибраций и ударов.

Предлагаемый способ стопорения деталей из углеродных материалов показал свою работоспособность как при испытании образцов резьбового соединения при нормальной температуре, так и при испытаниях модельных ТЗК, имитирующих вероятные аварийные ситуации.

Примеры конкретного выполнения осуществлялись на стандартном оборудовании [5], испытания проводились на испытательном оборудовании и по методикам сертификационного испытательного центра АО «НИИграфит».

Пример конкретного выполнения

Поверхности, на которые наносилась клеевая композиция, были предварительно обезжирены. Обработанные поверхности необходимо предохранять от попадания масла и влаги. Клеящий слой наносился на крепежные детали при помощи известных средств (кисточка, шпатель, шприц, стеклянная палочка и т.д. в зависимости от легкости доступа и габаритов детали). В качестве модифицированной фенольной смолы использовалась смола СФП ФП-012А2 (ТУ 2257-074-05015227-2002) или смола СФ-294 (ТУ 6-05-211-831-81). В качестве растворителя - спирт этиловый (ГОСТ 5962-2013) или уротропин (ГОСТ 1381-73). Мелкодисперсный порошковый наполнитель содержит различные компоненты: кокс (ТУ 14-7-80-86); бор аморфный (ТУ-2112-001-49534204-2003 или ТУ 1-92-154-90); кремний кристаллический (ГОСТ 2169-69); диборид циркония (ТУ 6-09-03-46-75); карбид кремния (ГОСТ 26327-84). Общее содержание мелкодисперсного порошкового наполнителя в клеевой композиции не должно превышать 40% мас. для температуры эксплуатации до 1650°С и 55% мас. для температуры эксплуатации до 2200°С.

Затем проводилось механическое свинчивание соединяемых деталей, после которого они подвергались термообработке в электровакуумной печи при температурах не более 1000°С для деталей, эксплуатирующихся при температурах до 1650°С, и не более 1850°С для деталей, эксплуатирующихся при температурах до 2200°С.

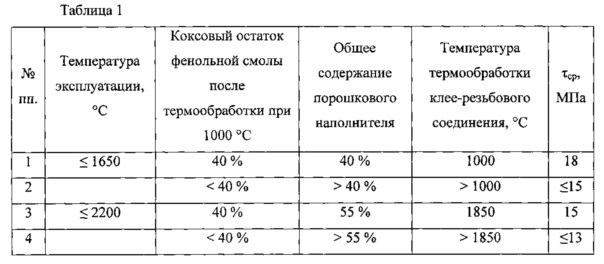

Полученные результаты испытаний прочности сдвига клеерезьбового соединения по заявленному техническому решению сведены в таблицу 1. Из данных, представленных в табл.1, видно, что отклонение от заявленных пределов по коксовому остатку фенольной смолы, содержанию порошкового наполнителя и температуре термообработки приводит к снижению прочности сдвига клеерезьбового соединения.

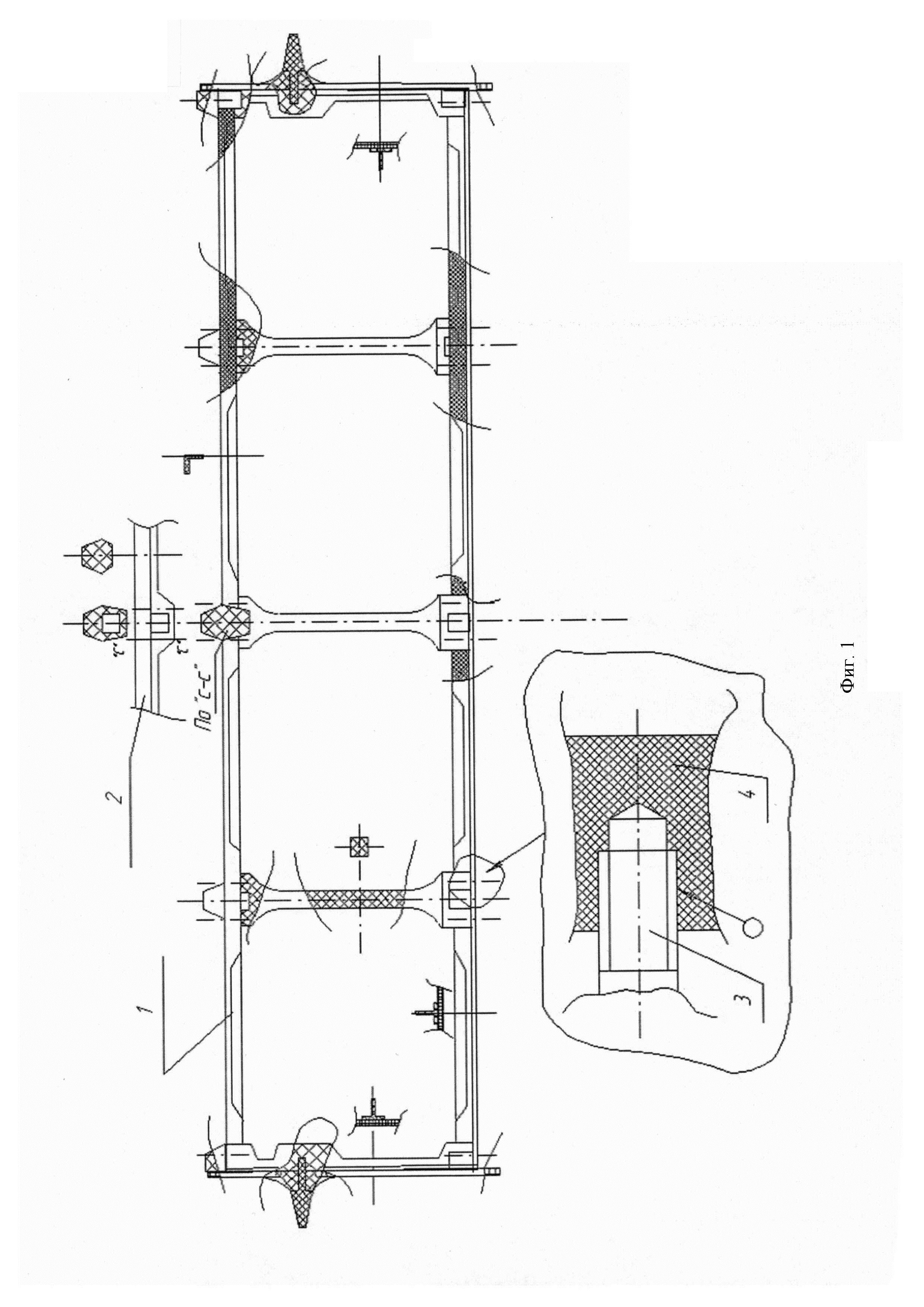

На фиг. 1 представлен эскиз интегральной конструкции.

Соединение шпангоутов поз. 1 набором силовых стрингеров поз. 2 выполнено при помощи клеерезьбового соединения: шпилька поз. 3 ввернута в глухое резьбовое отверстие поз.4. Стопорение шпильки по резьбе произведено клеевым составом.

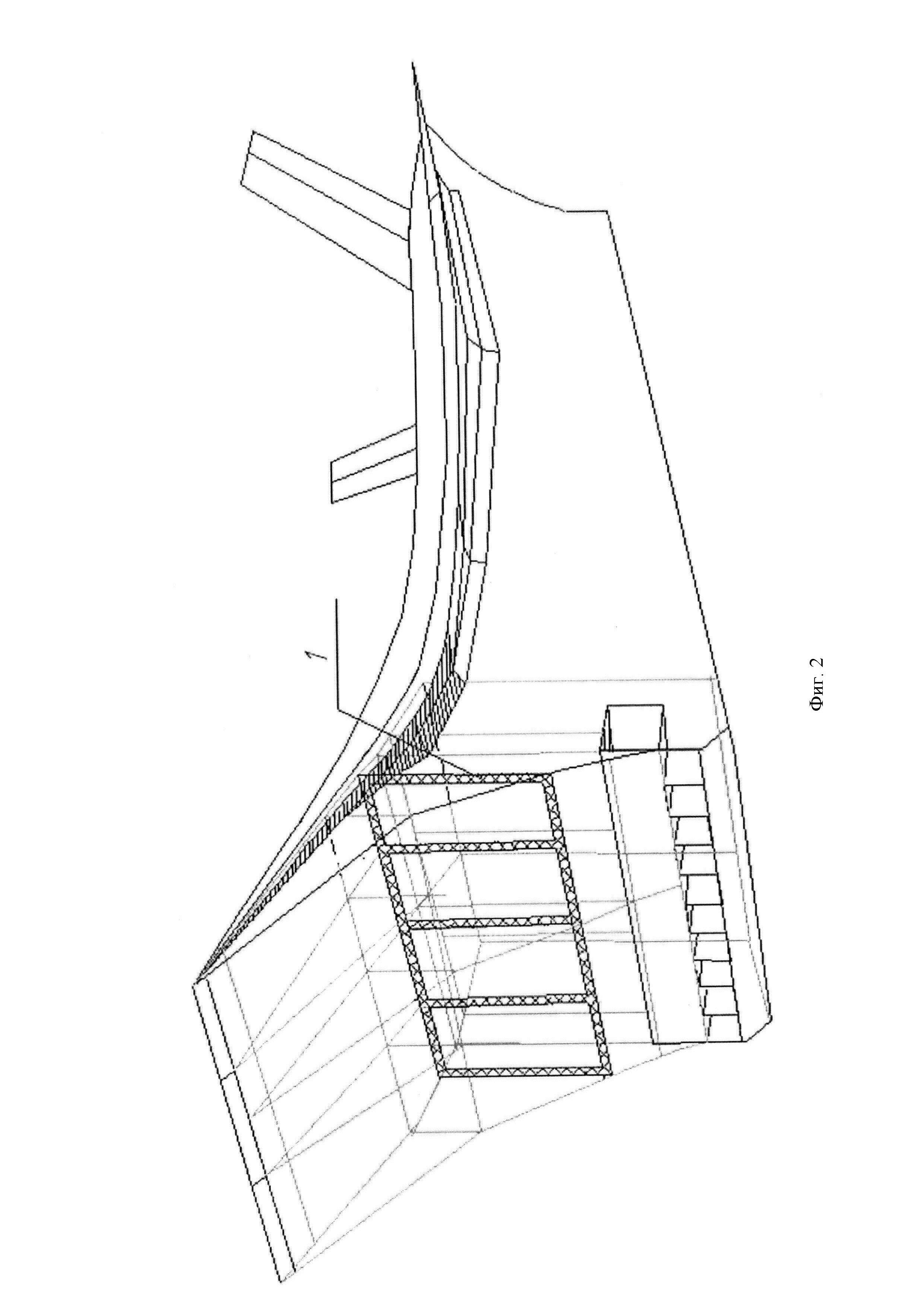

На фиг. 2 показано размещение шпангоута поз.1 в общей конструкции КА.

На фиг. 3 показана крышка ТЗК поз.5, ввинченная в оболочку поз.6. Стопорение крышки и оболочки произведено при помощи клеевого состава по поверхностям соприкосновения, включающим резьбовые поверхности деталей.

Выводы

Предлагаемый способ имеет следующие преимущества:

- при температурах термообработки клеевого шва существенно ниже температур эксплуатации создается прочное соединение деталей (интегральных конструкций и составных частей ТЗК), предназначенных для эксплуатации в условиях внешних тепломеханических воздействий: высокотемпературного нагрева, термического удара, статических перегрузок, динамических нагрузок в виде ускорений, вибраций и ударов.

- физико-химические характеристики клеевого шва адаптированы к термическим режимам, воздействию которых подвергается конструкция, с тем, чтобы сохранить в процессе эксплуатации постоянную и эффективную механическую и тепловую связь между соединяемыми деталями.

- получаемое в результате применения данного способа клеерезьбовое соединение в состоянии надлежащим образом реагировать на термические напряжения, возникающие в процессе тепловых режимов функционирования конструкции в условиях эксплуатации и при аварийных воздействиях.

Источники информации

1. Патент РФ 2027082 от 20.01.1995. Дмитриев Анатолий Арефьевич.

2. Патент РФ 2029144 от 20.02.1995. Дмитриев Анатолий Арефьевич.

3. Патент РФ 2530865 от 20.10.2014 года. Открытое акционерное общество "Военно-промышленная корпорация "Научно-производственное объединение машиностроения".

4. Патент РФ №2508306 от 27.02.2014 года. Открытое акционерное общество "Научно-исследовательский институт конструкционных материалов на основе графита "НИИграфит".

5. Свенчанский А.Д. Электрические промышленные печи, 2 изд., ч. 1., М., 1975.

Реферат

Изобретение относится к области производства изделий из углеродных материалов и предназначено для создания соединений деталей из углеродных материалов, применяемых в авиакосмической технике и других отраслях промышленности, и может быть использовано как способ стопорения резьбовых соединений в интегральных жаростойких конструкциях из углерод-углеродных и углерод-керамических композиционных материалов, а также резьбовых соединений составных частей теплозащитных корпусов. Техническим результатом является повышение надежности соединения элементов при экстремальной эксплуатации. Способ стопорения резьбового соединения деталей из углеродных материалов заключается в нанесении на резьбовые поверхности деталей клеевой композиции, свинчивании и отверждении клеевого шва, при этом после свинчивания соединенные детали подвергаются термообработке в электровакуумной печи при температурах до 1000°С для деталей, эксплуатирующихся при температурах до 1650°С, и до 1850°С для деталей, эксплуатирующихся при температурах до 2200°С, при этом клеевая композиция содержит фенольную смолу с выходом коксового остатка после термообработки при 1000°С не менее 40% и мелкодисперсный порошковый наполнитель с процентным содержанием по массе не более 40% для температур эксплуатации до 1650°С и не более 55% для температур эксплуатации до 2200°С. 1 з.п. ф-лы, 3 ил., 1 табл.

Комментарии