Соединительная система (варианты) - RU2334615C2

Код документа: RU2334615C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления соединительных систем, состоящих из по меньшей мере двух пластмассовых деталей, которые для выполнения ими своей функции выполнены с возможностью поворота друг относительно друга, а также к изготовленным этим способом соединительным системам для разъемного соединения двух скрепляемых между собой деталей.

При необходимости разъемного соединения между собой деталей, когда часто требуется обеспечить возможность их разъединения и последующего повторного соединения без опасности повреждения при этом ни самих этих деталей, ни используемых для их скрепления соединительных средств, в настоящее время используются соединительные системы, которые состоят из по меньшей мере двух отдельных деталей, например болта и гайки, которые каждый раз при сборке соединения необходимо собирать друг с другом и вводить таким путем в функциональное взаимодействие между собой, но которые в последующем можно вновь отсоединять друг от друга и повторно использовать для сборки того же или иного однотипного соединения.

Недостаток подобных соединительных систем состоит в возможности их применения только в тех местах соединения, в которых к скрепляемым между собой деталям после их помещения в требуемое положение имеется доступ с обеих сторон. При этом сборка обеих деталей соединительной системы связана со сравнительно высокими затратами труда и времени, которые увеличивают стоимость конечного продукта. Поимо этого и изготовление самих состоящих из по меньшей мере двух деталей соединительных систем на отдельных технологических системах связано с высокими затратами.

Известны далее соединительные системы, отдельно изготовленные детали которых собирают не лишь непосредственно перед сборкой соединения, а еще на подготовительной стадии, после чего в таком предварительно собранном виде устанавливают в месте соединения скрепляемых между собой деталей и затем окончательно затягивают, например, за счет взаимного поворота. Однако именно подготовительная стадия, которая должна облегчать собственно соединение скрепляемых между собой деталей, является исключительно трудоемкой и связана с высокими затратами вне зависимости от того, выполняется ли она вручную или машиной.

Из описания к полезной модели FR 2464396 известна состоящая из двух деталей соединительная система, у которой анкерная деталь снабжена окружающим центральное отверстие крепежным буртиком и двумя отходящими от него отжимными лапками, а вторая деталь, вставляемая в анкерную деталь, имеет стержень прямоугольного сечения и соединенную с ней поворотную головку. Стержень на своем свободном конце соединен с наружной кромкой центрального отверстия в крепежном буртике анкерной детали через места запрограммированного разрушения, которыми могут служить точечные соединения или перемычки. Для скрепления соединяемых между собой деталей анкерную деталь ее лапками вставляют в совмещенные друг с другом соединительные отверстия скрепляемых между собой деталей. После этого в анкерную деталь необходимо вдавить вторую деталь ее стержнем, приложив к ней усилие, приводящее к разрыву мест запрограммированного разрушения. Затем, повернув поворотную головку, стержень можно провернуть в положение, в котором он благодаря своему прямоугольному сечению отжимает лапки анкерной детали во взаимно противоположные стороны и в котором выступающая от лапок наружу кромка снизу заходит под скрепляемых между собой детали, упираясь в них, и прочно прижимает их друг к другу. Для разборки такого соединения стержень необходимо вновь повернуть на 90°, повернув для этого поворотную головку, в положение, в котором на лапки перестает действовать разжимающее их усилие. После этого обе детали соединительной системы можно извлечь из соединительных отверстий скрепляемых между собой деталей.

Поскольку обе детали соединительной системы первоначально соединены между собой через места запрограммированного разрушения, с этими деталями при первом применении соединительной системы можно сначала оперировать как с единым узлом, а не брать их из отдельных накопителей. Обе детали соединительной системы изготовлены из одной и того же упругой пластмассы, т.е. их можно отливать под давлением за одно целое. К месту соединения скрепляемых с помощью такой соединительной системы деталей вполне также достаточно иметь доступ лишь с одной стороны. Однако недостаток подобной соединительной системы состоит в том, что и при таком техническом решении сначала в месте соединения скрепляемых между собой деталей анкерную деталь необходимо вставить в их соединительные отверстия, после этого вдавить в нее деталь со стержнем прямоугольного сечения и лишь затем поворотом стержня на четверть оборота окончательно затянуть соединение.

В основу настоящего изобретения была положена задача разработать соединительную систему и экономичный способ ее изготовления, который позволял бы изготавливать детали соединительной системы не только в соединенном между собой виде, но и в уже фактически собранном перед их первым применением в узел виде, в котором они по меньшей мере при первом применении соединительной системы образуют квазицельное соединительное средство, с которым можно оперировать непосредственно в таком его виде. Такая соединительная система должна обеспечивать возможность ее применения также в тех местах соединения скрепляемых между собой деталей, в которых к ним имеется доступ лишь с одной стороны. Помимо этого подобная соединительная система должна обеспечивать возможность более простой по сравнению с известными из уровня техники соединительными системами сборки и повторной разборки соединения за малое количество рабочих операций, т.е. при минимальных затратах времени, без повреждения при этом ни самой соединительной системы, ни скрепляемых между собой деталей. Помимо этого такая соединительная система должна обеспечивать возможность столь же простой повторной сборки соединения, соответственно ее повторного применения в другом месте.

Указанная задача решается согласно изобретению с помощью предлагаемого в нем способа изготовления соединительной системы, при осуществлении которого в форме из одного полимерного материала отливают под давлением внутреннюю из двух поворачиваемых друг относительно друга деталей, поверх которой затем из другого полимерного материала отливают под давлением наружную из двух поворачиваемых друг относительно друга деталей, при этом внутренняя деталь или по меньшей мере ее часть выполняет функцию литейного стержня для наружной детали, а оба используемых для изготовления внутренней и наружной деталей полимерных материала обладают свойством не слипаться друг с другом или не прилипать друг к другу.

Изготовленная таким способом соединительная система на выходе технологического процесса представляет собой цельный, сразу готовый к применению узел, а не представлена в виде отдельных деталей, которые перед их применением необходимо сначала собрать воедино на отдельной рабочей операции или стадии. Предлагаемое в изобретении решение позволяет тем самым упростить, ускорить и удешевить не только изготовление соединительной системы, но и сборку соединения с ее применением.

В первом варианте изготовленная описанным выше способом соединительная система может состоять из наружной анкерной детали и проворачиваемой относительно нее стержневидной детали со стержнем, охватываемым имеющимися у анкерной детали лапками, упруго отжимаемыми во взаимно противоположные стороны при повороте стержневидной детали относительно анкерной детали, при этом стержневидная деталь в качестве внутренней детали соединительной системы изготовлена из твердого полимерного материала, а анкерная деталь в качестве наружной детали соединительной системы изготовлена из сравнительно мягкого, упругого полимерного материала, обладающего восстанавливающей силой, и оба используемых для изготовления внутренней и наружной деталей полимерных материала обладают свойством не слипаться друг с другом, соответственно не прилипать друг к другу.

В предпочтительном варианте анкерная деталь состоит из дисковидной головки, от которой вниз выступают две расположенные диаметрально друг против друга лапки, охватывающие расположенный между ними и имеющий в поперечном сечении прямоугольную форму стержень поворачиваемой стержневидной детали.

Угол поворота стержневидной детали относительно анкерной детали предпочтительно ограничивать упорами величиной, равной 90°. Ограничение угла поворота стержневидной детали относительно анкерной детали упорами позволяет поворачивать стержень стержневидной детали точно в одно из двух возможных положений, в одном из которых - исходном - лапки анкерной детали не отжаты, а в другом - отжаты стержнем во взаимно противоположные стороны.

Для этого с верхней стороны дисковидной головки анкерной детали можно выполнить имеющие форму кольцевых сегментов бортики, концевые поверхности которых и образуют ограничивающие угол поворота стержневидной детали упоры для выполненных на стержневидной детали ограничителей.

В другом варианте изготовленная предлагаемым в изобретении способом соединительная система состоит из анкерной детали, которая имеет пластинчатую головку с выполненными с ее нижней стороны упруго расходящимися во взаимно противоположные стороны лапками и с выступающим с верхней стороны штырем, на котором с возможностью поворота установлен колпачок.

В предпочтительном варианте выполнения этой соединительной системы выступающий из ее анкерной детали штырь снабжен наружной резьбой, а колпачок имеет глухое отверстие с внутренней резьбой. Анкерная деталь и колпачок изготовлены из различных, не слипающихся друг с другом полимерных материалов, при этом в процессе изготовления такой соединительной системы выступающий из анкерной детали штырь служит литейным стержнем для отливаемого затем колпачка.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

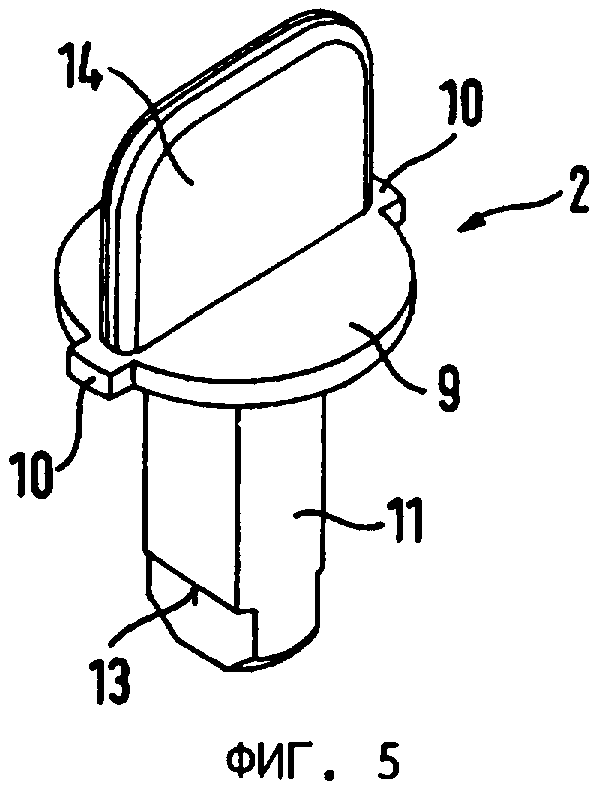

на фиг.1 - вид в аксонометрии предлагаемой в изобретении соединительной системы, выполненной по первому варианту,

на фиг.2 - вид в аксонометрии анкерной детали соединительной системы, показанной на фиг.1,

на фиг.3 - вид показанной на фиг.2 анкерной детали с ее широкой стороны,

на фиг.4 - вид показанной на фиг.2 анкерной детали с ее узкой стороны,

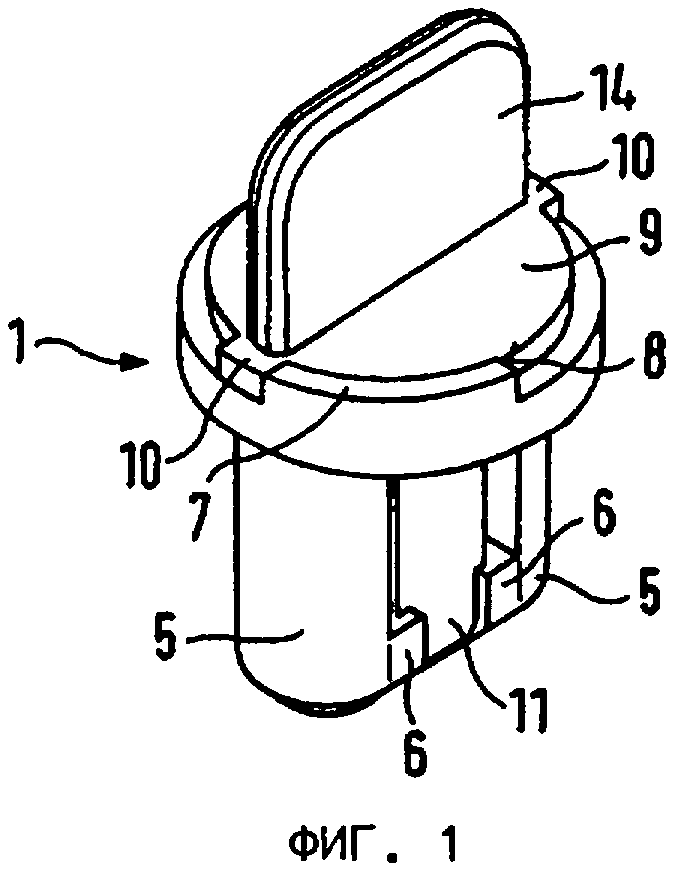

на фиг.5 - вид в аксонометрии стержневидной детали соединительной системы, показанной на фиг.1,

на фиг.6 - вид сбоку стержневидной детали, показанной на фиг.5,

на фиг.7 - повернутый на 90° относительно приведенного на фиг.6 изображения вид сбоку стержневидной детали, показанной на фиг.5,

на фиг.8 - вид в аксонометрии в первом ракурсе предлагаемой в изобретении соединительной системы, выполненной по второму варианту,

на фиг.9 - вид в аксонометрии во втором ракурсе соединительной системы, показанной на фиг.8,

на фиг.10 - первый вид сбоку соединительной системы, показанной на фиг.8,

на фиг.11 - повернутый на 90° относительно приведенного на фиг.10 изображения вид сбоку соединительной системы, показанной на фиг.8, и

на фиг.12 - три отдельных изображения, иллюстрирующие отдельные стадии первоначальной сборки и разборки соединения с использованием соединительной системы, показанной на фиг.8.

На фиг.1 показана выполненная по первому варианту соединительная система, изготавливаемая более подробно рассмотренным ниже способом. Соединительная система состоит из анкерной детали 1 и стержневидной детали 2, образующей с анкерной деталью 1 замкнутый узел, который внешне выглядит как цельная конструкция и с которым при его применении следует оперировать именно в таком его виде. Как более наглядно показано на фиг.2-4, анкерная деталь 1 состоит из дисковидной головки 3, по центру которой предусмотрено круглое отверстие 4 и от которой вниз выступают две смещенные радиально внутрь и расположенные друг против друга лапки 5, на свободном конце каждой из которых имеется по обращенному внутрь выступу 6. С верхней стороны дисковидной головки 3 на ней по ее краю выполнены два имеющих форму кольцевых сегментов и расположенных диаметрально друг против друга бортика 7, концы каждого из которых образуют упоры 8. Как показано на фиг.5-7, стержневидная деталь 2 состоит из круглой пластинчатой головки 9, из которой с боков в диаметрально противоположных направлениях выступают два ограничителя 10. По центру пластинчатой головки 9 расположен выступающий от нее вниз стержень 11. Стержень имеет в поперечном сечении прямоугольную форму и соединен круглой, образующей поднутрение шейкой 12 с пластинчатой головкой 9, а на своем свободном конце имеет на широких сторонах уступы 13. С верхней стороны пластинчатой головки 9 на ней выполнена поворотная ручка 14.

Как показано на фиг.1, в собранном состоянии анкерной детали 1 и стержневидной детали 2 ее стержень 11 располагается между лапками 5 анкерной детали 1, а пластина 9 прилегает к дисковидной головке 3. Круглая шейка 12 располагается в круглом отверстии 4. В таком собранном состоянии стержневидную деталь 2 можно с помощью поворотной ручки 14 поворачивать в одно из двух, повернутых друг относительно друга на 90° положений. Угол поворота стержневидной детали в обоих направлениях ограничивается упором выступающих с боков из стержневидной детали 2 ограничителей 10 в упоры 8, образованные концевыми поверхностями имеющих форму кольцевых сегментов бортиков 7 анкерной детали 1. В одном из указанных положений, которое можно обозначить как исходное положение, стержень 11 своими боковыми уступами 13 опирается на выступы 6 лапок 5, а узкая сторона его ступенчатого конца практически полностью перекрывает промежуток между обращенными друг к другу выступами 6 лапок 5. При повороте стержневидной детали 2 в отверстии 4 анкерной детали 1 на 90° широкая сторона ступенчатого конца стержня оказывается между выступами 6 лапок 5, которые в результате отжимаются во взаимно противоположные стороны.

При использовании описанной выше соединительной системы при ее нахождении в своем исходном положении лапки 5 вместе с заключенным между ними стержнем 11 вставляют в совмещенные друг с другом отверстия скрепляемых между собой деталей и затем стержневидную деталь 2 поворачивают на 90°, завершая тем самым за счет происходящего при этом отжатия лапок 5 во взаимно противоположные стороны сборку соединения и стопорение одной детали относительно другой, скрепляемой с ней детали. Для разборки такого соединения стержневидную деталь 2 поворачивают на 90° обратно в ее исходное положение, что сопровождается возвратом упруго отогнутых во взаимно противоположные стороны лапок 5 в их исходное положение, после чего соединительную систему можно, потянув за поворотную ручку 14, извлечь из сквозных соединительных отверстий скрепленных между собой деталей. При этом соединительная система остается абсолютно неповрежденной и без каких-либо изменений может повторно использоваться для соединения между собой этих же или других деталей.

Соединительную систему изготавливают целиком в показанном на фиг.1 собранном виде новым, особым методом литья под давлением, который можно назвать методом изготовления слепка или методом наложенного литья под давлением. Важное значение при этом имеет использование для изготовления обеих поворачивающихся друг относительно друга отдельных деталей, т.е. в данном случае анкерной детали 1 и стержневидной детали 2, двух различных полимерных материалов, не слипающихся друг с другом, соответственно не прилипающих друг к другу. При изготовлении соединительной системы таким способом сначала из одного из полимерных материалов в форме отливают внутреннюю деталь, в данном случае стержневидную деталь 2. Затем на второй технологической стадии после затвердевания этой внутренней детали (стержневидной детали 2) поверх или вокруг нее из другого полимерного материала, не склеивающегося с полимерным материалом, из которого изготовлена первая деталь, отливают наружную деталь, в данном случае анкерную деталь 1, для которой первая деталь выполняет при этом функцию литейного стержня. Возможность поворота обеих деталей друг относительно друга обеспечивается при этом за счет выбора для их изготовления соответствующих полимерных материалов, т.е. полимерных материалов, обладающих свойством не слипаться друг с другом. Помимо этого полимерные материалы для изготовления обеих деталей следует подбирать с таким расчетом, чтобы они обладали необходимыми для выполнения ими своих функций свойствами. Так, в частности, анкерную деталь 1 изготавливают из сравнительно мягкого, упругого полимерного материала, который допускает возможность упругой деформации, соответственно упругого отжатия лапок 5 во взаимно противоположные стороны и тем самым анкерного закрепления соединительной системы в месте соединения, но который вместе с тем должен обеспечивать восстановление этой деталью своей первоначальной формы с возвратом отжатых в стороны лапок в их исходное положение после снятия разжимающего их усилия. Для изготовления же стержневидной детали 2 используют жесткий материал, чтобы стержень 11 мог эффективно прикладывать к лапкам 5 подобное разжимающее их во взаимно противоположные стороны усилие.

Описанным выше способом, таким образом, более не отливают по отдельности разные детали, которые затем сначала необходимо собрать друг с другом на подготовительной стадии для их применения либо непосредственно при их применении, а изготавливают сразу готовый к его применению узел, получаемый непосредственно в процессе литья или литья под давлением. Тем самым обеспечивается экономия на затратах труда по подготовке соединительной системы к применению путем ее предварительной сборки из отдельных деталей, а также упрощается и ускоряется собственно сборка и разборка соединения при применении такой соединительной системы.

Механическая долговечность или прочность полученного с использованием предлагаемой в изобретении соединительной системы соединения в значительной степени зависит от того, какую форму анкерная деталь 1, соответственно ее лапки 5 принимают или имеют под скрепляемыми между собой деталями. Для обеспечения или повышения надежности или прочности соединения, получаемого в результате деформации анкерной детали 1, ей, а также стержневидной детали 2 можно придавать самую разнообразную форму и изготавливать их описанным выше способом.

На фиг.8-11 показана имеющее иное исполнение соединительная система, которая также состоит из двух поворачиваемых друг относительно друга деталей и изготавливаемая тем же способом, что и описанный выше. В данном случае анкерная деталь 15 состоит из прямоугольной пластинчатой головки 16, от которой вниз выступает плоский шип 17. От конца этого шипа 17 в направлении пластинчатой головки 16 отходят две расходящиеся лапки 18. На свободном конце каждой из лапок 18 предусмотрено по уступу 19. С верхней стороны пластинчатой головки 16 на ней по ее центру выполнен короткий штырь 20 с наружной резьбой (см. также фиг.12). На этот штырь 20 надет навинчиваемый на него, имеющий центральное глухое отверстие 23 с внутренней резьбой колпачок 21 с поворотной ручкой 22.

Такую соединительную систему также изготавливают описанным выше способом. Сначала в форме отливают анкерную деталь 15 и после ее затвердевания поверх, соответственно вокруг штыря 20 отливают колпачок 21, для которого штырь 20 с наружной резьбой выполняет при этом функцию литейного стержня и в котором тем самым автоматически образуется глухое отверстие 23 с внутренней резьбой. Анкерную деталь 15 и колпачок 21 и в этом случае отливают из двух различных полимерных материалов, не слипающихся между собой и обеспечивающих тем самым возможность поворота колпачка 21 на штыре 20. Используемый для изготовления анкерной детали 15 полимерный материал должен при этом допускать возможность упругого сгибания обеих отходящих от конца шипа 17 лапок 18. Анкерную деталь 15 и колпачок 21 изготавливают не в виде отдельных деталей, которые необходимо свинчивать друг с другом, а и в этом случае сразу изготавливают описанным выше способом в виде готового узла, образующего предлагаемую в изобретении соединительную систему.

На фиг.12 на примере трех отдельных изображений проиллюстрирован процесс соединения двух деталей с использованием такой соединительной системы. Сначала в соответствии с первым изображением друг с другом совмещают сквозные соединительные отверстия 25 двух скрепляемых между собой пластинчатых деталей 24. В показанном на этом чертеже особом случае верхняя деталь в последующем должна оставаться подвижной в боковом направлении относительно нижней детали, в связи с чем соединительное отверстие 25 в верхней детали выполнено в виде прорези. Соединительную систему уже в собранном виде, в котором ее получают при ее изготовлении описанным выше способом, вставляют сверху в обозначенном стрелкой направлении в соединительные отверстия 25 и проталкивают в них до упора пластинчатой головки 16 в поверхность верхней из скрепляемых между собой деталей. При этом отходящие от конца шипа 17 лапки 18 сначала упруго сгибаются навстречу друг другу, а после прохождения через соединительные отверстия 25 вновь разжимаются, заходя снизу своими уступами 19 под нижнюю деталь 24, как это показано на втором изображении. В особом случае колпачок 21 прилегает при этом своим краем к продольным краям прорези, в виде которой выполнено соединительное отверстие 25 в верхней детали 24. Для окончательной затяжки соединения необходимо повернуть колпачок 21. При выполнении пластинчатой головки 16 соединительной системы прямоугольной формы ее боковые поверхности в предпочтительном варианте могут служить направляющими в выполненном в виде прорези соединительном отверстии 25 при возможном боковом перемещении верхней детали.

При необходимости разобрать описанное выше соединенные требуется лишь, как показано на третьем изображении, отвинтить колпачок 21 и снять его со штыря 20. После этого легко можно поднять верхнюю деталь и снять ее с нижней детали. И наоборот, в последующем подобное соединение можно столь же легко и просто собрать вновь. Соединительная система остается при этом полностью работоспособной и допускает возможность ее многократного повторного применения.

Реферат

Настоящее изобретение относится к соединительным системам для разъемного соединения двух скрепляемых между собой деталей, состоящих из по меньшей мере двух пластмассовых деталей, которые для выполнения ими своей функции выполнены с возможностью поворота друг относительно друга. Техническим результатом заявленной группы изобретений является создание соединительной системы, изготовленной в уже фактически собранном перед ее первым применением виде, с которой можно непосредственно оперировать, которая обеспечивает возможность ее применения также в тех местах соединения, к которым имеется доступ лишь с одной стороны. Заявленная соединительная система обеспечивает возможность более простой сборки и повторной разборки соединения за малое количество рабочих операций и возможность столь же простой повторной сборки соединения или ее повторного применения в другом месте. Технический результат достигается соединительной системой, содержащей по меньшей мере одну внутреннюю и одну наружную пластмассовые детали, которые для выполнения ими своей функции выполнены с возможностью поворота друг относительно друга. Внутренняя пластмассовая деталь или по меньшей мере ее часть служит литейным стержнем для наружной пластмассовой детали. Обе пластмассовые детали выполнены из полимерных материалов, не слипающихся друг с другом. Наружная пластмассовая деталь представляет собой анкерную деталь, а внутренняя пластмассовая деталь представляет собой внутреннюю стержневидную деталь, поворачиваемую относительно анкерной детали. Анкерная деталь имеет охватывающие стержень стержневидной детали лапки, упруго отжимаемые во взаимно противоположные стороны при повороте стержневидной детали относительно анкерной детали. При этом наружная и внутренняя пластмассовые детали образуют замкнутый узел и изготовлены из различных полимерных материалов. Стержневидная деталь изготовлена из твердого полимерного материала, а анкерная деталь изготовлена из сравнительно мягкого, упругого полимерного материала, обладающего восстанавливающей силой. 2 н. и 3 з.п. ф-лы, 14 ил.

Комментарии