Сборный инструмент для механической обработки заготовок и его исполнительный элемент - RU2666654C2

Код документа: RU2666654C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[001] Объект настоящего изобретения относится к сборному инструменту для механической обработки, выполненному с возможностью механической обработки заготовок и содержащему исполнительный элемент для приведения прижима сборного инструмента в различные положения. Более конкретно, сборный инструмент для механической обработки может представлять собой поворотный инструмент, выполненный с возможностью механической обработки вращающейся заготовки с помощью режущей пластины, прижатой к основному корпусу сборного инструмента.

УРОВЕНЬ ТЕХНИКИ

[002] Приведенные в качестве примера сборные инструменты для механической обработки с исполнительными элементами, выполненными с возможностью обеспечения удерживания прижимом режущей пластины на основном корпусе, раскрыты в патенте США 6,599,060 и патенте Великобритании 964,725.

[003] Задачей настоящего изобретения является создание нового и улучшенного сборного инструмента для механической обработки и/или его исполнительного элемента.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[004] Объект настоящего изобретения относится к созданию сборного инструмента для механической обработки, который может иметь компактную конструкцию.

[005] Более конкретно, в соответствии с первым аспектом объекта настоящей изобретения предложен исполнительный элемент или сборный инструмент для механической обработки, содержащий его.

[006] Исполнительный элемент содержит наклонную поверхность исполнительного элемента и скошенную поверхность исполнительного элемента, продолжающуюся в направлении, отличном от нее. Скошенная поверхность исполнительного элемента наклонена наружу относительно направления назад для расцепления или направления спереди назад для образования острого внутреннего угла α скоса с осью исполнительного элемента или осью перемещения исполнительного элемента; а наклонная поверхность исполнительного элемента наклонена наружу относительно направления назад для расцепления или направления спереди назад для образования острого внутреннего угла β зацепления с осью исполнительного элемента или осью перемещения исполнительного элемента, который меньше, чем угол α скоса.

[007] Из приведенного ниже описания понятно, что наклонная поверхность исполнительного элемента, продолжающаяся в направлении, отличном от скошенной поверхности исполнительного элемента, может обеспечивать расцепление исполнительного элемента и прижима для относительно небольшого перемещения исполнительного элемента вдоль оси перемещения исполнительного элемента, тем самым обеспечивая вышеотмеченную компактную конструкцию. В дополнение к обеспечению компактности такой сборный инструмент может обеспечивать эффективное решение лишь с небольшим количеством элементов (например, тремя или четырьмя в целом, т.е. основным корпусом, прижимом, исполнительным элементом и дополнительным смещающим элементом). Такая компактная и простая конструкция может быть особенно пригодна для очень маленьких инструментов, в особенности для уменьшения вероятности выпадения элементов из инструмента во время этапов сборки.

[008] В соответствии с другим аспектом объекта настоящего изобретения обеспечен сборный инструмент для механической обработки, содержащий: основной корпус, имеющий прижимную ось и ось перемещения исполнительного элемента и содержащий средство удерживания режущей пластины, причем ось перемещения исполнительного элемента определяет направление вперед для зацепления и направление назад для расцепления; прижим, установленный на основном корпусе, выполненный с возможностью перемещения вдоль прижимной оси относительно основного корпуса и содержащий наклонную поверхность прижима и прижимную поверхность; и исполнительный элемент, установленный на основном корпусе и выполненный с возможностью перемещения вдоль оси перемещения исполнительного элемента; причем исполнительный элемент содержит расположенный сзади участок и расположенный спереди второй участок; причем расположенный спереди второй участок расположен ближе, чем расположенный сзади участок, к наклонной поверхности прижима и содержит: скошенную поверхность исполнительного элемента, которая наклонена наружу относительно направления назад для расцепления с образованием тем самым острого внутреннего угла α скоса с осью перемещения исполнительного элемента; и наклонную поверхность исполнительного элемента, соединенную на перегибе с скошенной поверхностью исполнительного элемента и наклоненную наружу относительно направления назад для расцепления с образованием тем самым острого внутреннего угла β наклона с осью перемещения исполнительного элемента, причем угол β наклона меньше, чем угол α скоса; причем сборный инструмент для механической обработки выполнен с возможностью регулирования между: положением зацепления, в котором наклонная поверхность исполнительного элемента упирается в наклонную поверхность прижима, тем самым смещая прижимную поверхность прижима к средству удерживания режущей пластины; и положением расцепления, в котором скошенная поверхность исполнительного элемента расположена ближе, чем наклонная поверхность исполнительного элемента, к наклонной поверхности прижима.

[009] В соответствии с еще одним аспектом объекта настоящего изобретения обеспечен исполнительный элемент, имеющий ось исполнительного элемента, определяющую направление спереди назад, и содержащий: расположенный сзади участок, содержащий периферийную резьбу исполнительного элемента, выполненную с возможностью перемещения исполнительного элемента в направлении спереди назад, и средство сопряжения для вращения тем самым исполнительного элемента; и расположенный спереди второй участок, содержащий:

скошенную поверхность исполнительного элемента, которая наклонена наружу относительно направления спереди назад с образованием тем самым острого внутреннего угла α скоса с осью исполнительного элемента и удовлетворения условия α<82°; и наклонную поверхность исполнительного элемента, расположенную ближе к расположенному сзади первому участку, чем скошенная поверхность исполнительного элемента, соединенную на перегибе с скошенной поверхностью исполнительного элемента и наклоненную наружу относительно направления назад для расцепления с образованием тем самым острого внутреннего угла β наклона с осью исполнительного элемента, причем второй острый внутренний угол β наклона меньше, чем первый внутренний угол α скоса, и удовлетворяет условию 5°≤β≤(α-5°).

[0010] Следует понимать, что вышеуказанное представляет собой сущность изобретения, и что любые аспекты выше могут дополнительно содержать любые из признаков, описанных ниже. В особенности следующие признаки либо по отдельности, либо в совокупности могут быть применимы к любому из вышеуказанных аспектов:

A. Основной корпус может содержать средство удерживания режущей пластины.

B. Основной корпус может быть выполнен с отверстием прижима. Отверстие прижима может быть образовано в передней поверхности основного корпуса. Отверстие прижима и/или его прижимная ось могут быть наклонены относительно продольной оси корпуса основного корпуса.

C. Прижим может быть установлен на основном корпусе. Более конкретно, прижим может быть установлен к отверстию прижима, образованному в основном корпусе.

D. Прижим может быть выполнен со сквозным отверстием прижима.

E. Прижим может содержать наклонную поверхность прижима. Наклонная поверхность прижима может представлять собой внутреннюю периферийную поверхность сквозного отверстия прижима.

F. Прижим может содержать прижимные зубья. Более конкретно, прижим может содержать прижимную поверхность, которая содержит прижимные зубья. Прижимные зубья могут быть выполнены с возможностью прижима режущей пластины.

G. Прижим может иметь единую монолитную конструкцию.

H. Прижим может быть выполнен с возможностью перемещения вдоль прижимной оси.

I. Основной корпус может быть выполнен с отверстием под исполнительный элемент. Отверстие под исполнительный элемент может быть резьбовым. Отверстие под исполнительный элемент может выходить на одну боковую поверхность основного корпуса или на две различные боковые поверхности основного корпуса. Отверстие под исполнительный элемент может быть образовано в боковой поверхности основного корпуса. Отверстие под исполнительный элемент может быть выполнено с возможностью приема исполнительного элемента с любой стороны прижима. Отверстие под исполнительный элемент и/или ось перемещения исполнительного элемента могут быть перпендикулярны прижимной оси основного корпуса.

J. Исполнительный элемент может быть установлен на основном корпусе. Более конкретно, исполнительный элемент может быть установлен к отверстию под исполнительный элемент.

K. Исполнительный элемент может быть выполнен с возможностью перемещения вдоль оси перемещения исполнительного элемента. Исполнительный элемент может быть выполнен с резьбой, расположенной по его периферии, для перемещения его вдоль оси перемещения исполнительного элемента или в направлении вдоль оси исполнительного элемента.

L. Исполнительный элемент может быть выполнен с возможностью перемещения вдоль оси перемещения исполнительного элемента в направлении зацепления из положения расцепления в положение зацепления.

M. Исполнительный элемент может быть выполнен с возможностью перемещения вдоль оси перемещения исполнительного элемента в направлении расцепления из положения зацепления в положение расцепления.

N. Направление зацепления может быть определено вдоль оси перемещения исполнительного элемента от расположенного сзади первого участка до расположенного спереди второго участка исполнительного элемента.

O. Направление зацепления может находиться в направлении, противоположном направлению расцепления.

P. Исполнительный элемент может содержать расположенный сзади участок.

Q. Расположенный сзади участок может содержать периферийную резьбу исполнительного элемента, выполненную с возможностью перемещения исполнительного элемента вдоль оси перемещения исполнительного элемента. Более конкретно, с возможностью перемещения исполнительного элемента в направлении спереди назад и/или в направлении сзади вперед.

R. Расположенный сзади участок может быть выполнен в цилиндрической форме.

S. Исполнительный элемент может содержать расположенный спереди второй участок.

T. Расположенный сзади участок может быть выполнен за одно целое с расположенным спереди вторым участком, чтобы иметь с ним цельную единую конструкцию.

U. Расположенный спереди второй участок может быть смежным с расположенным сзади первым участком.

V. Скошенная поверхность исполнительного элемента и/или наклонная поверхность исполнительного элемента могут быть выполнены в форме усеченного конуса. Другими словами, каждая из скошенной поверхности исполнительного элемента и наклонной поверхности исполнительного элемента могут быть выполнены на участке в форме усеченного конуса исполнительного элемента.

W. Наклонная поверхность исполнительного элемента продолжается в направлении, отличном от скошенной поверхности исполнительного элемента.

X. Наклонная поверхность исполнительного элемента соединена с скошенной поверхностью исполнительного элемента на перегибе. Более конкретно, может быть только одна точка перегиба. Другими словами, на виде сбоку каждая из наклонной поверхности исполнительного элемента и скошенной поверхности исполнительного элемента может продолжаться под конкретным углом (т.е. и не изгибаясь от этого направления продолжения, или имея дополнительные точки перегиба, образованные в них).

Y. Наклонная поверхность исполнительного элемента может быть расположена дальше от оси перемещения исполнительного элемента или оси исполнительного элемента и ближе к расположенному сзади первому участку, чем скошенная поверхность исполнительного элемента.

Z. Наклонная поверхность исполнительного элемента может иметь на виде сбоку длину по меньшей мере 0,5 мм.

AA. Исполнительный элемент может содержать стопор исполнительного элемента, расположенный в направлении вперед для зацепления дальше вдоль оси перемещения исполнительного элемента, чем скошенная поверхность исполнительного элемента. Стопор исполнительного элемента может быть расположен вдоль оси исполнительного элемента ближе к скошенной поверхности исполнительного элемента, чем к наклонной поверхности исполнительного элемента. Расположенный спереди второй участок исполнительного элемента может содержать стопор исполнительного элемента.

BB. Стопор исполнительного элемента может быть выполнен в общем в цилиндрической форме.

CC. Стопор исполнительного элемента может продолжаться параллельно оси перемещения исполнительного элемента.

DD. Стопор исполнительного элемента может иметь длину стопора исполнительного элемента, параллельную оси перемещения исполнительного элемента, а резьба исполнительного элемента может иметь длину резьбы исполнительного элемента, параллельную оси перемещения исполнительного элемента, и длина стопора исполнительного элемента может быть равна или меньше длины резьбы исполнительного элемента.

EE. Скошенная поверхность исполнительного элемента может быть наклонена к направлению расцепления для образования острого внутреннего угла α скоса с осью перемещения исполнительного элемента. Более конкретно, скошенная поверхность исполнительного элемента может быть наклонена к направлению расцепления для образования внутреннего угла α скоса с осью перемещения исполнительного элемента, удовлетворяющего условию α≤82°.

FF. Наклонная поверхность исполнительного элемента наклонена к направлению расцепления для образования острого внутреннего угла β зацепления с осью перемещения исполнительного элемента, который меньше, чем угол α скоса. Более конкретно, наклонная поверхность исполнительного элемента может быть наклонена к направлению расцепления для образования внутреннего угла β зацепления с осью перемещения исполнительного элемента, удовлетворяющего условию 5°≤β≤(α-5°).

GG. В положении зацепления наклонная поверхность исполнительного элемента может упираться в наклонную поверхность прижима, тем самым смещая прижимную поверхность к средству удерживания режущей пластины.

HH. В положении расцепления скошенная поверхность исполнительного элемента может быть расположена ближе, чем наклонная поверхность исполнительного элемента, к наклонной поверхности прижима.

II. В положении расцепления прижимная поверхность и средство удерживания режущей пластины либо разнесены дальше друг от друга, либо могут быть разнесены дальше друг от друга, чем в положении зацепления.

JJ. Исполнительный элемент может содержать средство сопряжения для его вращения. Средство сопряжения может представлять собой углубление под инструмент. Средство сопряжения может быть коаксиально расположено с осью перемещения исполнительного элемента. Средство сопряжения может быть образовано с расположенным сзади первым участком исполнительного элемента.

KK. Инструмент может содержать пружину, выполненную с возможностью смещения прижима. Пружина может быть выполнена с возможностью смещения прижима в положение расцепления. Пружина может быть выполнена с возможностью смещения прижима для разнесения от средства удерживания режущей пластины.

LL. Ось перемещения исполнительного элемента и ось исполнительного элемента могут быть коаксиальными. Направление спереди назад может быть идентично направлению назад для расцепления, а направление сзади вперед может быть идентично направлению вперед для зацепления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0011] Для лучшего понимания объекта настоящего изобретения и чтобы показать, как оно может быть осуществлено на практике, далее будет сделана ссылка на сопровождающие чертежи, на которых:

Фиг. 1А представляет собой вид спереди сборного инструмента для механической обработки и режущей пластины;

Фиг. 1B представляет собой вид сбоку сборного инструмента для механической обработки и режущей пластины на Фиг. 1А;

Фиг. 1С представляет собой вид сверху сборного инструмента для механической обработки и режущей пластины на Фиг. 1A и 1B;

Фиг. 1D представляет собой вид снизу сборного инструмента для механической обработки и режущей пластины на Фиг. 1А-1С;

Фиг. 2 представляет собой разобранный вид сборного инструмента для механической обработки и режущей пластины на Фиг. 1;

Фиг. 3А представляет собой вид спереди прижима сборного инструмента для механической обработки на Фиг. 1;

Фиг. 3B представляет собой вид сбоку прижима на Фиг. 3А;

Фиг. 3С представляет собой вид снизу прижима на Фиг. 3А и 3B;

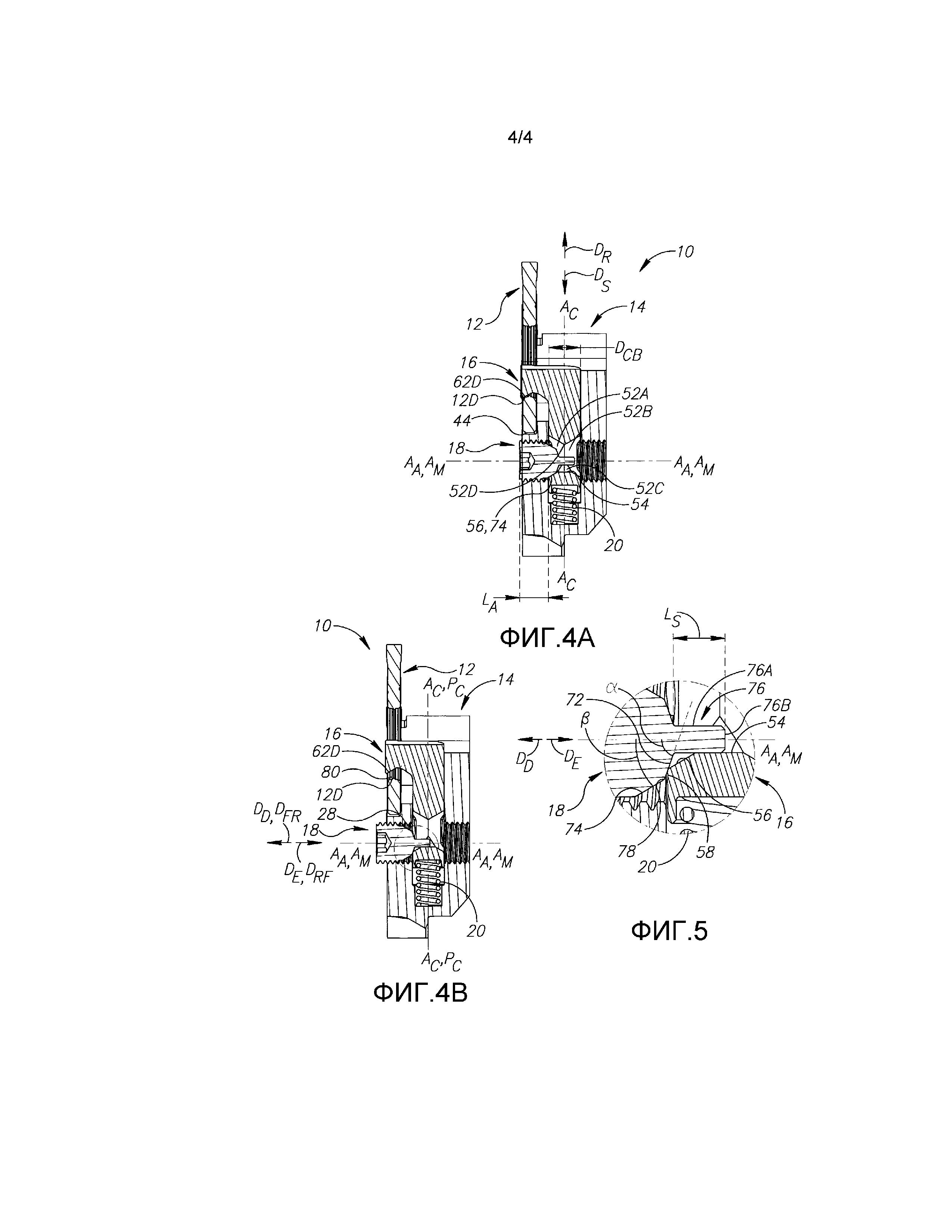

Фиг. 4A представляет собой вид в поперечном сечении по линии 4A-4A на Фиг. 1B и показывает инструмент в положении зацепления;

Фиг. 4B представляет собой вид в поперечном сечении, подобный Фиг. 4А, за исключением показа инструмента в положении расцепления; и

Фиг. 5 представляет собой увеличенный участок Фиг. 4B.

ПОДРОБНОЕ ОПИСАНИЕ

[0012] На Фиг. 1A-2 проиллюстрирован сборный инструмент 10 для механической обработки, выполненный с возможностью удерживания режущей пластины 12.

[0013] Инструмент 10 содержит основной корпус 14, прижим 16, исполнительный элемент 18 и может содержать пружину 20 (Фиг. 4A).

[0014] Режущая пластина 12 выполнена из чрезвычайно твердого и износостойкого материала, такого как цементированный карбид, либо путем формования прессованием и далее спекания порошков карбида в связующем материале, либо с помощью способов литья под давлением порошка. Инструмент 10 и в особенности его исполнительный элемент 18 могут иметь особые преимущества для режущей пластины 12, продаваемой настоящим Заявителем под торговой маркой «PENTA IQ GRIP»TM. Например, на Фиг. 1А режущая пластина 12 может содержать параллельные первую и вторую стороны 12A, 12B режущей пластины, соединенные периферийной поверхностью 12С режущей пластины, которая продолжается по периферии вокруг режущей пластины 12. Также на Фиг. 2 режущая пластина 12 также может содержать прижимное отверстие 12D, которое представляет собой сквозное отверстие, которое выходит и на первую, и на вторую стороны 12A, 12B режущей пластины. Форма режущей пластины 12 может содержать в общем дискообразный участок 12Е корпуса и режущие участки 12F, которые могут быть разнесены по окружности по периферии участка 12Е корпуса. Каждый режущий участок 12F содержит режущую кромку 12G. Предпочтительно может быть ровно пять равномерно разнесенных по окружности режущих кромок 12G. Это может обеспечивать предпочтительную увеличенную глубину резания (по сравнению с другими количествами режущих кромок). Каждая режущая кромка 12G может считаться «полностью эффективной» режущей кромкой. На первой и второй сторонах 12A, 12B режущей пластины может быть образовано множество боковых поверхностей 12Н посадки. Поперечная ось AW (Фиг. 1А) определена параллельной наименьшему размеру участка основного корпуса 14, который удерживает исполнительный элемент 18. Поперечная ось AW может быть перпендикулярна первой и второй сторонам 12A, 12B режущей пластины и может продолжаться через среднюю часть режущей пластины 12, режущие кромки 12G являются более широкими, чем режущая пластина на участке 12Е корпуса (также включающем в себя его широчайшие участки, т.е. боковые поверхности 12Н посадки). Каждая режущая кромка 12G содержит переднюю поверхность 12I, образованную в периферийной поверхности 12С режущей пластины, и по которой могут сходить стружки (не показаны) от разрезаемой заготовки (не показана), и также содержит скошенную поверхность 12J, выполненную с возможностью обеспечения скоса во время операции резания. Каждая передняя поверхность 12I может лежать в плоскости, перпендикулярной первой и второй сторонам 12A, 12B режущей пластины. Каждая передняя поверхность 12I может быть выполнена со средством для удаления стружки (например, содержащим углубление). Между смежными режущими участками 12F периферийная поверхность 12С режущей пластины может содержать прямые периферийные поверхности 12K режущей пластины для установки режущей пластины 12 на основном корпусе 14.

[0015] На Фиг. 1А-2 основной корпус 14 может быть выполнен в вытянутой форме. Основной корпус 14 содержит расположенный спереди и задний концы 22A, 22B корпуса и периферию 22С корпуса, продолжающуюся между ними.

[0016] Основной корпус 14 может содержать участок 24 хвостовой части корпуса и участок 26 головной части корпуса, которые могут быть выполнены вместе за одно целое, чтобы иметь цельную единую конструкцию.

[0017] Для четырехстороннего участка 24 хвостовой части корпуса периферия 22С корпуса на участке 24 хвостовой части корпуса может содержать первую, вторую, третью и четвертую боковые поверхности 24A, 24В, 24C, 24D хвостовой части корпуса. Первая ширина DBS1 хвостовой части корпуса, которая представляет собой наименьший размер участка 24 хвостовой части корпуса и в этом примере может быть измерена между первой и третьей боковыми поверхностями 24A, 24C хвостовой части корпуса, может иметь величину менее, чем половина второй ширины DBS2 хвостовой части корпуса, которая представляет собой максимальный размер участка 24 хвостовой части корпуса и в этом примере может быть измерена между второй и четвертой боковыми поверхностями 24B, 24D хвостовой части корпуса. Первая ширина DBS1 хвостовой части корпуса может быть параллельна поперечной оси AW. Вторая ширина DBS2 хвостовой части корпуса может быть перпендикулярна поперечной оси AW.

[0018] Следует понимать, что объект настоящего изобретения может обеспечивать относительно компактную конструкцию. Соответственно, объяснения размеров, таких как размеры, отмеченные в предыдущем параграфе или ниже, по существу направлены на меньшие и большие размеры для пояснения такой компактности и, следовательно, конкретная ссылка на четыре стороны или особую сторону из четырех сторон не исключает возможные варианты выполнения с другим количеством сторон, которые следует понимать с соответствующими изменениями (mutatis mutandis).

[0019] Для четырехстороннего участка 26 головной части корпуса периферия 22С корпуса на участке 26 головной части корпуса может содержать первую, вторую, третью и четвертую боковые поверхности 26А, 26В, 26C, 26D головной части корпуса. Первая ширина DBH1 головной части корпуса, которая представляет собой наименьший размер участка 26 головной части и в этом примере может быть измерена между первой и третьей боковыми поверхностями 26A, 26C головной части корпуса, может иметь величину менее, чем половина второй ширины DBH2 головной части корпуса, которая представляет собой максимальный размер участка 26 головной части корпуса и в этом примере может быть измерена между второй и четвертой боковыми поверхностями 26B, 26D головной части корпуса. Первая ширина DBH1 головной части корпуса может быть параллельна поперечной оси AW. Вторая ширина DBH2 головной части корпуса может быть перпендикулярна поперечной оси AW.

[0020] Отверстие 28 под исполнительный элемент (Фиг. 2) образовано в основном корпусе 14. Более конкретно, отверстие 28 под исполнительный элемент может быть образовано в участке 26 головной части корпуса. Еще более точно, отверстие 28 под исполнительный элемент может выходить на одну или обе стороны участка 26 боковой части корпуса, причем одна или обе стороны ориентированы поперечно или перпендикулярно наименьшему связанному размеру основного корпуса 14 (например, как показано, отверстие 28 под исполнительный элемент выходит на первую и третью боковые поверхности 26A, 26C головной части корпуса, которые перпендикулярны первой ширине DBH1 головной части корпуса). Отверстие 28 под исполнительный элемент может продолжаться параллельно с наименьшим размером участка основного корпуса 14, в пределах которого оно расположено (например, параллельно с поперечной осью AW). Отверстие 28 под исполнительный элемент может быть образовано с внутренней резьбой 30.

[0021] На переднем конце 22А корпуса участок 26 головной части корпуса дополнительно содержит переднюю поверхность 32 корпуса (Фиг. 2). По меньшей мере участок передней поверхности 32 корпуса может быть выполнен в вогнутой форме.

[0022] Отверстие 34 прижима может выходить на переднюю поверхность 32 корпуса. Отверстие 34 прижима также может выходить на первую боковую поверхность 26А головной части корпуса. Отверстие 34 прижима может продолжаться параллельно прижимной оси AC. Отверстие 34 прижима может быть выполнено в вытянутой форме в поперечном сечении, перпендикулярном прижимной оси AC (Фиг. 1C). Более конкретно, поперечное сечение может быть выполнено в форме, соответствующей прижиму 16 (или более конкретно его участку 46 хвостовой части прижима), который в этом примере может быть выполнен в овальной форме. Независимо от конкретной формы поперечного сечения, наименьший размер DCB (Фиг. 4А) отверстия 34 прижима может быть параллельным поперечной оси AW (Фиг. 1A). Отверстие 34 прижима может не иметь резьбы.

[0023] Прижимная ось AC (Фиг. 1С) может продолжаться перпендикулярно передней поверхности 32 корпуса. Прижимная ось AC может быть наклонена относительно продольно продолжающейся продольной оси AL основного корпуса.

[0024] Основной корпус 14 и, более конкретно, участок 26 головной части корпуса может содержать средство 36 удерживания режущей пластины (Фиг. 2). Еще более точно, средство 36 удерживания режущей пластины может продолжаться поперечно передней поверхности 32 корпуса. Средство 36 удерживания режущей пластины может быть образовано на первой боковой поверхности 26А головной части корпуса.

[0025] Отверстие 34 прижима может по меньшей мере частично выходить на средство 36 удерживания режущей пластины. По меньшей мере частичное отверстие может позволять прижиму 16 частично или полностью втягиваться в переднюю поверхность 32 корпуса при нахождении в положении зацепления.

[0026] В любом случае средство 36 удерживания режущей пластины выполнено с возможностью удерживания режущей пластины, в этом примере режущей пластины 12. Средство 36 удерживания режущей пластины содержит поверхность 38 посадки режущей пластины, по меньшей мере один боковой выступ 40 для предотвращения бокового движения режущей режущей пластины 12 вдоль поверхности 38 посадки режущей пластины.

[0027] Поверхность 38 посадки режущей пластины может содержать первую подповерхность 38А посадки, выполненную с возможностью зацепления режущей пластины 12, и вторую подповерхность 38B посадки, которая расположена между первой подповерхностью 38А посадки и кромкой 38С поверхности посадки и углублена вдоль поперечной оси AW для обеспечения того, что режущая пластина 14 контактирует с первой подповерхностью 38А посадки для ее стабилизированной установки.

[0028] По меньшей мере один боковой выступ 40 может содержать первый, второй и третий последовательно расположенные боковые подвыступы 40A, 40В, 40C. Подвыступы 40A, 40В, 40C разделены первым и вторым гнездовыми скошенными углублениями 42A, 42B. В частности первый и третий боковые подвыступы 40A, 40C расположены с возможностью упора в периферийные поверхности 12К посадки режущей пластины при установке режущей пластины 12 к средству 36 удерживания режущей пластины. Однако второй боковой подвыступ 40B выполнен с возможностью разнесения от связанной поверхности 12К посадки режущей пластины, когда инструмент 10 расположен в положении зацепления, для обеспечения стабилизированной установки, как показано с помощью зазора 44, показанного на Фиг. 4A.

[0029] Прижим 16 установлен к отверстию 34 прижима и выполнен с возможностью перемещения вдоль прижимной оси AC между положением зацепления (Фиг. 4А), в котором прижим 16 упирается в или закрепляет режущую пластину 12 для удерживания ее в установленном положении у основного корпуса 14, и положением расцепления (Фиг. 4B), в котором режущая пластина 12 является удаляемой из основного корпуса 14. Альтернативно положение зацепления может называться положением зажатия.

[0030] На Фиг. 3A-3C прижим 16 может содержать участок 46 хвостовой части прижима и участок 48 головной части прижима, продолжающийся поперечно ему.

[0031] Для четырехстороннего участка 46 хвостовой части прижима участок 46 хвостовой части прижима может содержать первую, вторую, третью и четвертую боковые поверхности 46A, 46В, 46C, 46D хвостовой части прижима. Участок 46 хвостовой части прижима может быть вытянутым. Участок 46 хвостовой части прижима может быть выполнен в вытянутой форме в поперечном сечении, перпендикулярном продольно продолжающейся плоскости PCL прижима (т.е. делящей пополам первую и третью боковую поверхность 46A, 46C хвостовой части прижима; Фиг. ЗА). Более конкретно, поперечное сечение может быть выполнено в овальной форме, в общем соответствующей нижней поверхности 50 хвостовой части прижима, показанной на Фиг. 3C. Независимо от конкретной формы поперечного сечения, первая ширина DCS1 хвостовой части прижима, которая представляет собой наименьший размер участка 46 хвостовой части прижима и в этом примере может быть измерена между первой и третьей боковыми поверхностями 46A, 46C хвостовой части прижима, может иметь величину не более, чем половина второй ширины DCS2 хвостовой части прижима, которая представляет собой максимальный размер участка 46 хвостовой части прижима и в этом примере может быть измерена между второй и четвертой боковыми поверхностями 46B, 46D хвостовой части прижима. При установке прижима 16 на основном корпусе 14 первая ширина DCS1 хвостовой части прижима может быть параллельна поперечной оси AW. При установке прижима 16 на основном корпусе 14 вторая ширина DCS2 хвостовой части прижима может быть перпендикулярна поперечной оси AW.

[0032] Прижим 16 и, более конкретно, его участок 46 хвостовой части прижима может быть выполнен со сквозным отверстием 52 прижима. Сквозное 52 отверстие прижима может выходить на первую и третью боковую поверхность 46A, 46C хвостовой части. Сквозное 52 отверстием прижима может быть симметричным относительно плоскости PCL прижима. В частности, сквозное отверстие 52 прижима может быть вытянуто в направлении, параллельном с плоскостью PCL прижима (например, на виде спереди, таком как вид, показанный на Фиг. 3C). Как показано на Фиг. 4А, сквозное отверстие 52 прижима содержит два участка 52A, 52B в общем в форме усеченного конуса. В дополнение сквозное отверстие 52 прижима может быть вытянуто путем фрезерования углубленного участка 52С. Углубленный участок 52С расположен на стороне сквозного отверстия 50 прижима, которая является дистальной к участку 48 головной части прижима (т.е. стороне, ближайшей к нижней поверхности 50 хвостовой части прижима). Углубленный участок 52С может позволять прижиму 16 подниматься на дополнительное расстояние при нахождении в положении расцепления (Фиг. 4B), чем было бы в случае, если, например, выступающий внутрь гребень 52D продолжался бы вдоль всего сквозного отверстия 52 прижима (т.е. исполнительный элемент 18 зацеплялся бы с меньшим перемещением прижима 16 вдоль прижимной оси AC).

[0033] Углубленный участок 52С может содержать стопорную поверхность 54 хвостовой части (Фиг. 4А), выполненную с возможностью зацепления с исполнительным элементом 18. Более конкретно, стопорная поверхность 54 хвостовой части может быть плоской.

[0034] На Фиг. 5 прижим 16 может содержать наклонную поверхность 56 прижима. Более конкретно, наклонная поверхность 56 прижима может представлять собой внутреннюю периферийную поверхность сквозного отверстия 52 прижима. Наклонная поверхность 56 прижима может быть выполнена в форме усеченного конуса. Наклонная поверхность 56 прижима может соединять внешнюю поверхность 58 сквозного отверстия 52 прижима и стопорную поверхность 54 хвостовой части.

[0035] Возвращаясь к Фиг. 3А-3С, цилиндрическое углубление 60 пружины может быть образовано в нижней поверхности 50 хвостовой части прижима.

[0036] Участок 48 головной части прижима может выступать наружу за первой боковой поверхностью 46А хвостовой части. На виде спереди, показанном на Фиг. 3А, выступающая часть 62 участка 48 головной части прижима выполнена в форме полумесяца. Такая форма полумесяца и в частности ее верхний край 62А вогнутой формы может обеспечивать для некоторых режущих пластин, таких как показанная режущая пластина 12, глубину резания за прижимным отверстием 12D (Фиг. 2).

[0037] Прижимная поверхность 62B, расположенная на нижней стороне выступающей части 62, может содержать прижимную скошенную поверхность 62С и прижимные зубья 62D.

[0038] Прижимная скошенная поверхность 62С может быть выполнена с возможностью разнесения от режущей пластины 12 и основного корпуса 14 при нахождении в положении зацепления так, что только прижимные зубья 62D контактируют с режущей пластиной 12. Более конкретно, прижимная скошенная поверхность 62С может быть выполнена в вогнутой форме.

[0039] Прижимные зубья 62D могут быть симметрично расположены относительно плоскости PCL прижима. Ровно два прижимных зуба 62D признаны предпочтительным количеством для устойчивого зажатия режущей пластины 12.

[0040] На Фиг. 2 исполнительный элемент 18 выполнен с возможностью установки на основном корпусе 14. Более конкретно, исполнительный элемент 18 установлен к отверстию 28 под исполнительный элемент.

[0041] Исполнительный элемент 18 может содержать ось АA исполнительного элемента, расположенный сзади участок 64 и расположенный спереди второй участок 66, смежный с расположенным сзади первым участком 64. Более конкретно, расположенный сзади участок 64 может быть выполнен за одно целое с расположенным спереди вторым участком 66, чтобы иметь с ним цельную единую конструкцию.

[0042] Расположенный сзади участок 64 может быть выполнен в цилиндрической форме и может содержать расположенную по периферии периферийную резьбу 68 исполнительного элемента и средство 70 споряжения. Расположенный сзади участок 64 может иметь задний конец 72.

[0043] Периферийная резьба 68 исполнительного элемента представляет собой наружную резьбу, выполненную с возможностью зацепления внутренней резьбы 30 отверстия под исполнительный элемент.

[0044] Ось AA исполнительного элемента может определять направление DFR спереди назад (Фиг. 4B) и противоположное направление DRF сзади вперед (Фиг. 4B) исполнительного элемента 18. Ось АA исполнительного элемента может продолжаться через центр периферийной резьбы 68 исполнительного элемента.

[0045] Средство 70 сопряжения может представлять собой углубление под инструмент.

[0046] На Фиг. 4A и 4B ось AM перемещения исполнительного элемента совпадает с центром отверстия 28 под исполнительный элемент. Ось AA исполнительного элемента также может продолжаться через центр периферийной резьбы 68 исполнительного элемента исполнительного элемента 18. В некоторых вариантах выполнения это позволяет оси AM перемещения исполнительного элемента продолжаться через центр всего исполнительного элемента 18 (т.е. там, где исполнительный элемент 18 является симметричным относительно оси АA исполнительного элемента). Ось AM перемещения исполнительного элемента также может продолжаться через центр средства 70 сопряжения.

[0047] Направление DE вперед для зацепления может быть определено вдоль оси AM перемещения исполнительного элемента от расположенного сзади первого участка 64 до расположенного спереди второго участка 66, а направление DD назад для расцепления может представлять собой направление, противоположное направлению DE зацепления.

[0048] В вариантах выполнения, таких как пример, показанный на настоящих фигурах, т.е. где ось АA исполнительного элемента и ось AM перемещения исполнительного элемента являются коаксиальными, направление DFR спереди назад идентично направлению DD назад для расцепления, а направление DRF сзади вперед идентично направлению DE вперед для зацепления. Соответственно такие направления (DFR, DRF, DD, DE) и оси (АA, AM) могут быть взаимозаменяемыми.

[0049] Также на Фиг. 2 и 5 расположенный спереди второй участок 66 содержит скошенную поверхность 72 исполнительного элемента и наклонную поверхность 74 исполнительного элемента, смежную с скошенной поверхностью 72 исполнительного элемента, и может содержать стопор 76 исполнительного элемента. Более конкретно, наклонная поверхность 74 исполнительного элемента может продолжаться между периферийной резьбой 68 исполнительного элемента и скошенной поверхностью 72 исполнительного элемента, а скошенная поверхность 72 исполнительного элемента может быть соединена на ее другой стороне со стопором 76 исполнительного элемента. Расположенный спереди второй участок 66 может содержать расположенный спереди конец 72.

[0050] Согласно некоторым вариантам выполнения расположенный спереди второй участок 66 может быть выполнен в общем в форме усеченного конуса, которая показана. Более конкретно, так как скошенная поверхность 72 исполнительного элемента и наклонная поверхность 74 исполнительного элемента продолжаются под различными углами, образуя точку перегиба 78 в их области соединения, каждая поверхность 72, 74 может считаться выполненной в форме усеченного конуса. В вариантах выполнения, в которых расположенный спереди второй участок 66 содержит стопор 76 исполнительного элемента, расположенный спереди второй участок 66 может быть выполнен в общем в форме усеченного конуса (или двух подформах усеченного конуса, как объяснено), за исключением стопора 76 исполнительного элемента (который может предпочтительно быть выполнен в цилиндрической форме).

[0051] Скошенная поверхность 72 исполнительного элемента наклонена относительно направления DD расцепления для образования острого внутреннего угла α скоса с осью AM перемещения исполнительного элемента. Следует понимать, что скошенная поверхность 72 исполнительного элемента может альтернативно быть определена как наклоненная относительно направления DFR спереди назад для образования острого внутреннего угла α скоса с осью АA исполнительного элемента. В любом случае внутренний угол α скоса может предпочтительно составлять, например, 70°.

[0052] В общем следует понимать, что значения острого внутреннего угла α скоса, которые расположены ближе к 70°, являются более предпочтительными, чем значения, близкие к внешнему пределу отмеченного диапазона (т.е. α≤82β°). Наиболее предпочтительный диапазон для острого внутреннего угла α скоса может составлять 70°±10°. В любом случае острый внутренний угол α скоса больше, чем внутренний угол β зацепления. В особенности может быть применено следующее условие (α≥{β+5°}).

[0053] Наклонная поверхность 74 исполнительного элемента наклонена относительно направления DD расцепления для образования острого внутреннего угла β зацепления с осью AM перемещения исполнительного элемента, причем угол β меньше, чем угол α скоса. Внутренний угол β зацепления может предпочтительно составлять, например, 30°.

[0054] В общем следует понимать, что значения внутреннего угла β зацепления, которые ближе к 30°, являются наиболее предпочтительными. Наиболее предпочтительный диапазон для внутреннего угла β зацепления может составлять 30°±10°.

[0055] Аналогичным образом, следует понимать, что наклонная поверхность 74 исполнительного элемента может в качестве альтернативы быть определена как наклоненная относительно направления DFR спереди назад для образования угла β с осью AA исполнительного элемента.

[0056] Наклонная поверхность 74 исполнительного элемента может иметь, например, длину по меньшей мере 0,5 мм для обеспечения устойчивого зацепления прижима 16 и исполнительного элемента 18.

[0057] Стопор 76 исполнительного элемента может быть выполнен в общем в цилиндрической форме и может продолжаться параллельно оси AM перемещения исполнительного элемента. Более конкретно, стопор 76 исполнительного элемента может содержать цилиндрическую поверхность 76А стопора и концевую поверхность 76B стопора.

[0058] Стопор 76 исполнительного элемента может иметь длину LS стопора исполнительного элемента, параллельную оси AM перемещения исполнительного элемента. Резьба 68 исполнительного элемента может иметь длину LA резьбы исполнительного элемента (Фиг. 4А), параллельную оси AM перемещения исполнительного элемента. Длина LS стопора исполнительного элемента может быть равна или меньше длины LA резьбы исполнительного элемента. Такое отношение во время удаления исполнительного элемента 18 из инструмента 10 может содействовать исключению нежелательных сил на исполнительном элементе 18.

[0059] В вариантах выполнения, где инструмент 10 смещается, например, пружиной 20, он будет обычно смещаться в положение расцепления, показанное на Фиг. 4B. Соответственно пружина 20 может представлять собой пружину сжатия.

[0060] При работе исполнительный элемент 18 устанавливается в отверстии 28 под исполнительный элемент и вращается, например, инструментом, таким как отвертка, и т.д. (не показана) в первом направлении (не показано, например, по часовой стрелке). Внутренняя резьба 30 и периферийная резьба 68 исполнительного элемента взаимодействуют с возможностью перемещения исполнительного элемента 18 вдоль оси AM перемещения исполнительного элемента в направлении DE зацепления. Во время вращения происходит следующая последовательность событий:

[0061] Первоначально исполнительный элемент 18 достигает положения, показанного на Фиг. 4B и 5.

[0062] Далее скошенная поверхность 72 исполнительного элемента упирается в наклонную поверхность 56 прижима, тем самым перемещая прижим 16 вдоль прижимной оси AC в направлении DS закрепления (Фиг. 4A). Перемещение прижима 16 уменьшает зазор 80 (Фиг. 4B) между прижимными зубьями 62D, упирающимися к прижимное отверстие 12D.

[0063] Перемещение прижима 16 также приводит к тому, что наклонная поверхность 56 прижима и наклонная поверхность 74 исполнительного элемента приводятся ближе друг к другу до того, как точка перегиба 78 упирается в наклонную поверхность 56 прижима (и скошенная поверхность 72 исполнительного элемента больше не контактирует с наклонной поверхностью 56 прижима).

[0064] Далее наклонная поверхность 74 исполнительного элемента упирается в наклонную поверхность 56 прижима.

[0065] И в итоге прижим 16 приводится в положение зацепления, показанное на Фиг. 4А, (т.е. с зацепленными наклонной поверхностью 56 прижима и наклонной поверхностью 74 исполнительного элемента соответствующей формы).

[0066] В положении зацепления прижимные зубья 62D упираются в прижимное отверстие 12D, тем самым удерживая режущую пластину 12 у основного корпуса 14 (в этом примере с режущей пластиной 12, упирающейся в первый и третий боковые подвыступы 40A, 40C основного корпуса 14).

[0067] Отметим, что пригодная наклонная конструкция скошенной поверхности 72 исполнительного элемента требуется для перемещения прижима 16 вдоль прижимной оси AC.

[0068] Для замены или индексации режущей пластины 12 исполнительный элемент 18 вращается во втором направлении, противоположном первому направлению. Исполнительный элемент 18 перемещается вдоль оси AM перемещения исполнительного элемента в направлении DD расцепления с происходящими событиями, противоположными описанию выше.

[0069] Дополнительно во время вращения во втором направлении после перемещения точки перегиба 78 из контакта с наклонной поверхностью 56 прижима (т.е. в положение расцепления) прижим 16 способен немедленно перемещаться в положение, показанное на Фиг. 4B и 5. В этом примере, где используется смещающий элемент, т.е. пружина 20, прижим 16 автоматически перемещается в самое дальнее положение, необходимое для индексации/замены режущей пластины 12. Зацепление стопорной поверхности 54 хвостовой части и цилиндрической поверхности 76А стопора содействует в предотвращении выпадения прижима 16 из инструмента 10. Понятно, что цилиндрическая поверхность 76А стопора, являющаяся параллельной оси AM перемещения исполнительного элемента, может увеличивать устойчивость во время зацепления.

[0070] Понятно, что в положении расцепления, даже если инструмент согласно объекту настоящего изобретения не будет содержать средство смещения, такое как пружина 20, которая автоматически разносит прижимную поверхность 62B и средство 36 удерживания режущей пластины друг от друга, по-прежнему будет возможно для оператора свободно перемещать прижим вдоль прижимной оси AC и впоследствии, например, индексировать режущую пластину 12.

[0071] Вышеприведенное описание включает приведенный в качестве примера вариант осуществления и элементы и не исключает не приведенные в качестве примера варианты осуществления из объема настоящего изобретения.

Реферат

Сборный инструмент для механической обработки включает основной корпус, прижим и исполнительный элемент, установленный на основном корпусе. Прижим и исполнительный элемент включают наклонные поверхности для совместного смещения прижима в положение зацепления. Исполнительный элемент выполнен с возможностью перемещения вдоль оси перемещения исполнительного элемента и включает скошенную поверхность исполнительного элемента, соединенную с осью исполнительного инструмента с образованием угла скоса и продолжающуюся под другим углом относительно наклонной поверхности исполнительного элемента. Другой угол выполнен с возможностью содействия расцеплению исполнительного элемента и прижима. Достигается меньшее перемещение исполнительного элемента вдоль оси перемещения исполнительного элемента, чем было бы в случае отсутствия такой конфигурации, тем самым обеспечивается компактная конструкция сборного инструмента. 2 н. и 18 з.п. ф-лы, 11 ил.

Комментарии