Герметизирующий состав на основе базового полимера с концевой меркаптогруппой/эпоксидной композиции и способ его отверждения посредством фотолатентного катализатора - RU2695166C2

Код документа: RU2695166C2

Описание

Настоящее изобретение относится к герметизирующему составу на основе базового полимера с концевой меркаптогруппой/эпоксидной композиции, а также к способу отверждения такого герметизирующего состава на поверхности, посредством фотолатентного катализатора. В частности, при этом могут покрываться металлические поверхности или покрытые металлические поверхности, а также поверхности из других групп материалов. Герметизирующие составы применяют также для присоединения и/или приклеивания (конструкционных) элементов, а также для заделки и/или заполнения полостей и/или промежутков (конструкционных) элементов.

Изобретение относится к двухкомпонентной системе, состоящей из базовой массы и отверждающего вещества.

Ниже по тексту, "(неотвержденная) базовая масса" применяют для определения смеси, которая еще не была смешана с отверждающим веществом.

Термин "герметизирующий состав," напротив, относится, с одной стороны, к смеси базовой массы и отверждающего вещества, которая, после смешивания с отверждающим веществом, в неотвержденном или уже в отвержденном виде, подготавливается для применения - то есть, в частности для покрытия поверхности, однако, с другой стороны, относится к отвержденной смеси базовой массы и отверждающего вещества - например, на поверхности.

Базовые массы и герметизирующие составы применяют для широкого спектра применений. Они являются в высшей степени подходящими для аэрокосмического сектора, а также там, где, вследствие большего количества базовой массы и герметизирующего состава, особое внимание необходимо уделять быстрому отверждению, например, в случае наземных транспортных средств. В частности, их применяют для герметизации конструкционных элементов, для присоединения металлических листов, например, к имеющимся конструкциям, таким как части самолета, и/или для защиты от коррозии в местах, например, в области отверстий, где защитные от коррозии слои металлических элементов повреждаются или удаляются. Они также могут выполнять временную несущую функцию, например, во время перемещения конструкций, подлежащих монтажу, которые должны быть впоследствии обеспечены постоянными поддерживающими элементами соединения.

Для базового и герметизирующего состава, для изготовления и обслуживания аэрокосмических транспортных средств установлены особые требования: приоритет отдают герметизации топливных баков, защите от коррозии, аэродинамическому сглаживанию и герметизации герметизированного фюзеляжа, упругим свойствам в широком диапазоне температур, устойчивости к разным средам, таким как например, топливо, гидравлические жидкости, водяной конденсат, и антифриз, а также хорошей герметизации и адгезионному эффекту на разных поверхностях.

До настоящего времени, изготовление и обслуживание аэрокосмических транспортных средств с большим количеством мест соединения с герметизирующим составом было очень затруднительным, поскольку применяемые в настоящее время герметизирующие составы, в частности с длительным временем обработки, требуют очень длительного времени для сквозного отверждения.

Недостатком известных герметизирующих составов и способов их обработки и отверждения является то, что с заданным требуемым временем обработки, в герметизирующий состав может быть введено не достаточное количество катализатора, для того чтобы ускорить отверждение до желательной степени. Указанное, в частности длительное время обработки, приводит к тому, что герметизирующие составы, вследствие их соответствующего длительного времени отверждения, замедляют процессы. Так или иначе, для герметизирующих составов с длительным временем обработки необходимо быстрое сквозное отверждение.

Применяемые в настоящее время быстро отверждающие герметизирующие составы с временем обработки, которое составляет 30 минут, которые содержат базовые полимеры с концевыми меркаптогруппами, достигают, в течение примерно 180 минут а твердости по Шору А, которая составляет 30. Это требование выполняется только с определенными композициями герметизирующего состава.

Существует также проблема, что в двухкомпонентных и, предпочтительно отверждаемых при комнатной температуре герметизирующих составах, время для достижения нелипкого состояния и время сквозного отверждения являются значительно более длительными, чем время обработки - смотри Таблицу 1. Поэтому традиционные способы покрытия часто находятся под влиянием весьма длительного времени производственного цикла - смотри Таблицу 2.

Критерием, применимым для определения степени отверждения может считаться время для достижения твердости по Шору А, которая составляет 30, определяемую в соответствии с ISO 7619-1 или ISO 868 (метод с применением дюрометра). Более того, время отверждения до отлипа в качестве указания отверждения, которое начинается на поверхности герметизирующего состава, является очень важным. Поэтому, время обработки должно быть как можно более длительным, а время отверждения до отлипа и время сквозного отверждения должны быть весьма короткими. Что касается указанных параметров, как правило, время обработки задается как основное, в то время, как время отверждения до отлипа и время сквозного отверждения по сути определяются в зависимости от типа герметизирующего состава. Таблица 1 показывает параметры времени, важные для отверждения герметизирующих составов. Таблица 2 обеспечивает обзор времени, типичного для отверждения герметизирующих составов с базовыми полимерами с концевыми меркаптогруппами в соответствии с уровнем техники, и по сравнению с изобретением.

Более того, в случае традиционных герметизирующих составов типов А и Б, которые обычно применяют в плоском виде или в виде бусинок для покрытия болтов, заклепок или других конструкционных элементов, где время монтажа составляет 30 минут, обычно для получения отлипа требуется 1,5-5 часов, и обычно 2,5-8 часов для достижения твердости по Шору А, которая составляет 30. В случае межслойных составов (класс В), сжатый материал может отверждаться с применением УФ излучения.

В соответствии с настоящим изобретением, требуемое время может быть значительно уменьшено вследствие намного более короткого времени отверждения до отлипа и намного более короткого времени сквозного отверждения, с достаточно длительным временем обработки при этом. Таким образом, время производственного цикла для последующего применения элементов, покрытых герметизирующим составом, может быть существенно уменьшено.

Проблема в случае традиционных дорогостоящих двухкомпонентых герметизирующих составов на основе базовых полимеров с концевыми меркаптогруппами, состоит в том, что для того, чтобы получить быстрое сквозное отверждение и короткое время отверждения до отлипа, требуется относительно высокое содержание свободного катализатора. Время обработки герметизирующего состава сильно уменьшается, пропорционально с уменьшением времени отверждения до отлипа.

Критерием, применяемым для оценки механической несущей способности более медленно отверждающегося герметизирующего состава во время отверждения, часто, кроме или вместо прочности при растяжении и прочности при сдвиге, является твердость по Шору А, которая составляет по меньшей мере 35 или даже только 30, при которой герметизирующий состав, например, больше не имеет способности к пластической деформации и больше не размазывается во время перемещения. В случае сквозного отверждения герметизирующего состава, типичная твердость по Шору А часто равна 45+/-10.

DE 10108136 А1 описывает быстроотверджающиеся герметизирующие составы с длительным временем обработки. В данном документе, для активации быстрого отверждения применяют температуру, ИК-излучение или механические силы, а также капсулированные или деактивированные катализаторы, для того чтобы сохранить как можно более длительным время обработки.

US 3645816 описывает способ герметизации мест протекания в баках для жидкости, например, посредством применения полисульфидного герметизирующего состава, где для ускорения отверждения, рекомендуют нагревание герметизирующего состава до температуры 60-65°С, для того чтобы получить очень быстрое время отверждения до отлипа и отверждения, что, однако, можно применять только с определенными герметизирующими составами. Однако, нагревание больших или малодоступных поверхностей является очень сложным.

US 2013/0137817 А1 описывает твердеющий по требованию герметизирующий состав на основе полисульфида. В этом составе, применяют блокированное отверждающее вещество, которое выделяется/активируется при температуре 60-120°С на протяжении до 2 часов. Указанная высокая температура активации и длительное время активации являются недостатком для большинства поверхностей, применяемых в авиационной промышленности (например, алюминиевых сплавы), вследствие их высокого коэффициента теплового расширения.

Известны УФ-отверждаемые одно- или двухкомпонентные покрытия, отверждаемые при комнатной температуре, которые не имеют содержащих серу полимеров, и которые при этом не демонстрируют определенных высоко ценимых свойств авиационных герметизирующих составов, таких как высокая устойчивость к различным средам, таким как топливо, гидравлические жидкости, водяной конденсат, и жидкость антифриза. В основном они основаны на УФ-отверждаемых смесях с акрилатными преполимерами с двойными связями, которые радикально полимеризуются в присутствии фотоинициатора в качестве источника радикалов, и могут отверждаться. Однако, без УФ излучения, сквозного отверждения в указанных герметизирующих составах не достигают.

Цель, которую безрезультатно преследовали при разработке базовых масс и герметизирующих составов, состояла в обеспечении базовой массы и герметизирующего состава, который при комнатной температуре или температурах, только немного выше комнатной температуры, позволяет достичь времени обработки, которое составляет, например, по меньшей мере 0,5 часов, по меньшей мере 1 час или даже примерно 2 часа, не требуя при этом времени отверждения для сквозного отверждения, которое является кратным указанному времени. Подобная цель, которую без успеха преследовали на протяжении длительного времени, состояла в обеспечение базовой массы и герметизирующего состава, которые начинают отверждаться по требованию.

Задача изобретения состоит в том, чтобы предложить базовую массу и герметизирующий состав, а также способ покрытия поверхностей указанным герметизирующим составом с полимерами с концевыми меркаптогруппами, в котором, вместе с обеспечением длительного времени обработки, возможно достичь наиболее короткого времени отверждения. Для применения в аэрокосмическом секторе, герметизирующий состав должен достигать, если это возможно, таких же первоклассных свойств, как и традиционные герметизирующие составы, которые там применяют. Указанные свойства включают высокую устойчивость к различным средам, таким как устойчивость к топливу при комнатной температуре, при температуре 60°С и при температуре 100°С, к гидравлическим жидкостям, к водяному конденсату, и жидкости антифриза, высокую жароустойчивость, высокую пластичность при низких температурах, высокую устойчивость к атмосферным веществам, высокую устойчивость к отслаиванию на различных поверхностях, высокое удлинение до разрушения и высокую прочность при растяжении.

Более того, задача изобретения состоит в том, чтобы предложить базовую массу и герметизирующий состав, в частности для авиационной промышленности, чье отверждение активируется, если это возможно, "по требованию." В случае отсутствия команды, является также преимущественным, если герметизирующий состав все еще полностью отверждается, хотя и с более медленной скоростью.

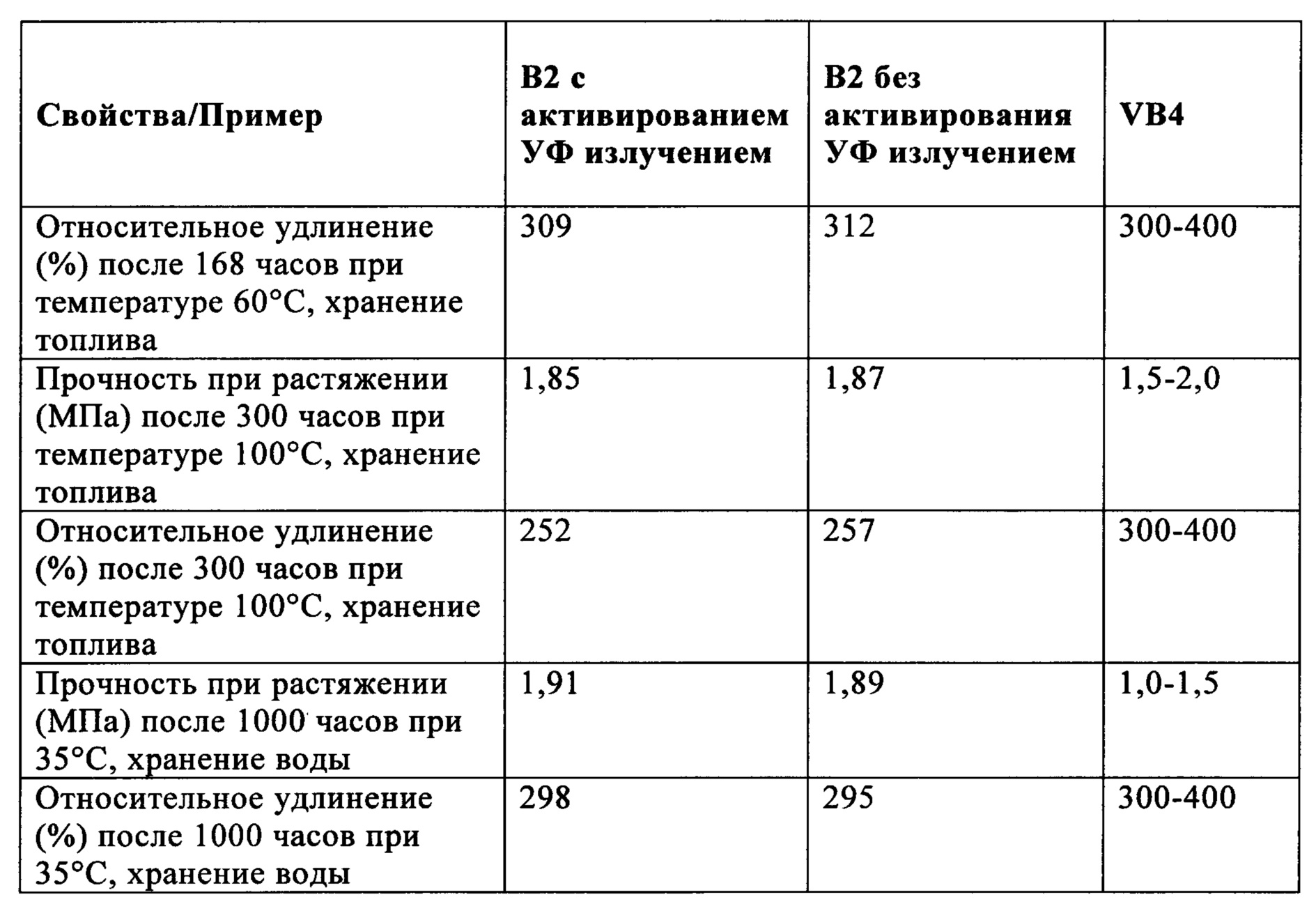

В данной работе было выявлено, что является возможным получать базовые массы и герметизирующие составы, которые могут отверждаться по требованию. Также было выявлено, что является возможным получать базовые массы и герметизирующие составы, которые, после облучения высокоэнергетичным актиничным излучением, имеют очень короткое время отверждения до отлипа, и могут иметь время сквозного отверждения, которое примерно находится в порядке величины времени обработки (смотри Таблицу 2 выше), таким образом, что при создании летательных аппаратов, могут достигаться более короткое время ожидания и время производственного цикла, и поэтому производительность может быть повышена. Также было выявлено, что указанные базовые массы и герметизирующие составы имеют примерно такие же превосходные свойства, как и традиционные базовые массы и герметизирующие составы для аэрокосмического сектора, в частности высокую устойчивость к действию топлива, а также высокие упругие свойства.

Более того, системы герметизирующих составов в соответствии с изобретением имеют то преимущество, что может достигаться отверждение в необлучаемых участках, так называемых "темных участках", а также может достигаться дополнительное отверждение, таким образом, что несмотря на короткое время облучение и/или неполное облучение области применения герметизирующего состава, может достигаться сквозное отверждение.

Способ в соответствии с изобретением отличается тем, что отверждение герметизирующего состава осуществляется по требованию, и с такой высокой скоростью, что нелипкой поверхности герметизирующего состава достигают, от начала облучения, за время отверждения до отлипа, которое составляет менее 15 минут. В предпочтительном варианте осуществления, начало отверждения герметизирующего состава совпадает с началом высокоэнергетичного актиничного облучения. Время отверждения до отлипа предпочтительно является меньшим 10 минут, меньше 5 минут, меньше 3 минут или меньше 10 секунд. Времени сквозного отверждения достигают, в зависимости от толщины слоя, от 1 до 1000 минут, предпочтительно от 10 до 360 минут, и в частности от 20 до 90 минут.

Поэтому, базовые массы и герметизирующие составы настоящего изобретения могут быть указаны в качестве нового типа герметизирующих составов, которые являются особенно подходящими для самолетов, с относительно длительным временем обработки и с более быстрым отверждением, которое при этом происходит по требованию, где после этого происходит ускоренное отверждение. Фактически, указанные массы особенно быстро достигают нелипкого состояния.

Указанная задача достигается посредством герметизирующего состава для покрытия поверхности, который содержит смесь в основном неотвержденной базовой массы, то есть, базовой массы с вязкостью, которая составляет <2500 Па⋅с, и отверждающего вещества, которое включает по меньшей мере одну эпоксидную композицию, где базовая масса включает базовый полимер, с концевой меркаптогруппой, на основе простого полиэфира, политиоэфира, политиоэфирсульфида, полисульфида, их сополимеров и/или их смесей, при этом базовая масса, отверждающее вещество, или и то и другое, включают по меньшей мере один фотоинициатор на основе стерически затрудненного содержащего азот органического основания, и, в результате действия высокоэнергетичного актиничного излучения, по меньшей мере один фотоинициатор отщепляет по меньшей мере один радикал на молекулу, основанную на содержащем азот органическом основании, из которого образуется содержащее азот органическое основание, которое имеет значение рKа сопряженной кислоты, которое составляет приблизительно 6-30, которое действует в качестве активного катализатор для отверждения базовой массы.

Значение рKа сопряженной кислоты содержащего азот органического основания, которое действует в качестве активного катализатора для отверждения базовой массы, предпочтительно находится в диапазоне от 7 до 28, дополнительно предпочтительно от 8 до 26, особенно предпочтительно в диапазоне от 9 до 20, и наиболее предпочтительно от 10 до 15.

По меньшей мере один фотоинициатор на основе стерически затрудненного содержащего азот органического основания предпочтительно представляет собой стерически затрудненный третичный амин, стерически затрудненный амидин и/или стерически затрудненный гуанидин. По меньшей мере один фотоинициатор, когда облучается высокоэнергетичным актиничным излучением, соответственно отщепляет по меньшей мере один радикал на молекулу, основанную на третичном амине, амидине и/илм гуанидине.

Настоящее изобретение также относится к способу покрытия поверхности упомянутым выше герметизирующим составом, где поверхность покрывают герметизирующим составом, герметизирующий состав облучают высокоэнергетичным актиничным излучением, и герметизирующий состав затем отверждается.

Оно также может относиться к способу скрепления элементов, заделки и/или заполнения полостей и/или промежутков элементов герметизирующим составом, а также к получению отвержденного герметизирующего состава. Элементы в частности представляют собой конструкционные элементы.

Вязкость базовой массы и герметизирующего состава также может быть настолько низкой, что является возможным распылять их на поверхность с помощью подходящего устройства.

Для того чтобы активировать фотоинициатор в соответствии с изобретением, или для применения полученного таким образом катализатора, повышения температуры не требуется, а только высокоэнергетичное актиничное излучение, такое как УФ излучение.

Другое преимущество настоящего изобретения состоит в том, что отверждение может проводиться при комнатной температуре или температуре, лишь немного выше комнатной, например, при температурах в диапазоне от 10 до 40 или от 15 до 30°С.

В случае высокоэнергетичного актиничного излучения, по меньшей мере один фотоинициатор в соответствии с изобретением может отщеплять по меньшей мере один радикал на молекулу, основанную на содержащем азот органическом основании, которое, в частности, активируется посредством Н-поглощения - например, в случае третичного амина - и/или Н-выделение - например, в случае амидина - и могут в частности действовать в качестве катализатора для отверждения. Здесь является предпочтительным, что фотоинициатор, в случае высокоэнергетичного актиничного облучения, выделяет и/или образует третичный амин, амидин и/или гуанидин, и, что выделенный и/или образованный амин, амидин или гуанидин катализирует реакцию между базовым полимером с концевой меркаптогруппой и отверждающим веществом на основе эпоксидной смолы. Является особенно предпочтительным то, что фотоинициатор активирует и/или ускоряет реакцию эпоксидной композиции с меркаптаном, когда герметизирующий состав подвергается действию высокоэнергетичное актиничное излучение.

В данной работе также было выявлено, что быстро твердеющие и твердеющие по требованию герметизирующие составы с высоко ценимыми свойствами могут быть получены из базовых полимеров с концевыми меркаптогруппами и подходящих добавок, если выбирают отверждение с применением эпоксидной композиции и, если фотоинициаторы добавляют в количестве, в соответствии с которым, в случае высокоэнергетичного актиничного излучения, выделяется по меньшей мере один радикал на основе третичного амина и/или амидина и/или гуанидина на молекулу, и при этом предпочтительно образуют пропорцию, находящуюся в диапазоне от 0,05 до 5 мас. % или в диапазоне от 0,1 до 4 мас. %, или в диапазоне от 1 до 3 мас. % композиции третичного амина и/или амидина и/или гуанидина относительно всей композиции герметизирующего состава в соответствии с изобретением, или в диапазоне от 0,2 до 23 ммоль, или в диапазоне от 0,45 до 18,3 ммоль, или в диапазоне от 4,5 до 14 ммоль композиции третичного амина и/или гуанидина на 100 г базовой массы. Указанная пропорция третичного амина или амидина или гуанидина очевидно является достаточной в качестве катализатора, для того чтобы отвердить слой толщиной примерно 7 мм, бусинки или валики герметизирующих составов.

Когда энергетичное актиничное излучение действует на герметизирующий состав и/или на уже отверждающийся герметизирующий состав, то по меньшей мере один фотоинициатор, при отщеплении, выделяет по меньшей мере один радикал на молекулу, основанную на третичном амине и/или амидине и/илм гуанидине. Как обычно, фотоинициатор не применяют в случае радикального отверждения, например, акрилатов и метакрилатов, но при этом применяют для активирования химической реакции эпоксидной композиции с "базовыми полимерами" с концевыми меркаптогруппами, выбранными из полимеров и/или сополимеров, в виде полиприсоединения. Фактически, акрилаты и метакрилаты и другие органические полимерные системы уровня техники имеют несколько двойных связей, которые обычно отсутствуют в базовых полимеров с концевыми меркаптогруппами настоящей заявки. Более того, во время радикального отверждения (мет)акрилата, преимущественно или только, требуется бензоильный радикал, где при отверждении базовых полимеров с концевыми меркаптогруппами, необходимы третичный амин, образованный из третичного аминного радикала, или амидин, образованный из амидинового радикала, или гуанидин, образованный из гуанидинового радикала, где при этом в способе в соответствии с изобретением бензоильный радикал не нужен.

Базовые полимеры с концевыми меркаптогруппами в способе уровня техники, насколько это известно заявителю, не может радикально полимеризоваться с применением фотоинициатора, без определенного процента композиций или групп с двойными связями, такими как, например, композиции на основе (мет)акрилата. Однако, указанные пропорции двойных связей базовой массы или герметизирующего состава в соответствии с изобретением не добавляются, так, что в соответствии с этой заявкой, радикальное отверждение происходить не может.

Химическая композиция многих УФ-отверждающихся покрытий уровня техники основана на акрилатах, чье сшивание активируется посредством облучения с использованием УФ излучения, в частности в присутствии фотоинициаторов. Однако, в случае более толстых слоев, УФ излучение может проникать в такие покрытия только частично, так, что отверждения слоев толщиной, например, более 200 мкм, не может достигаться практически.

Настоящее изобретение, напротив, основано на применении химической реакции эпоксигрупп с меркаптогруппами в присутствии третичного амина и/или амидина и/или гуанидина, который очевидно действует в качестве катализатора указанной реакции. В этом случае является возможным привести в реакцию также слои герметизирующего состава, намного толще, чем 200 мкм, и, например, отверждать слои толщиной примерно 7 мм, поскольку амин или амидин или гуанидин, выделенные фотоинициатором и затем превращенные в каталитически активный амин и/или амидин и/или гуанидин, очевидно могут распределяться на более длинное расстояние сквозь герметизирующий состав. Более того, в результате применения дополнительного свободного катализатора, который предпочтительно представляет собой свободное содержащее азот органическое основание со значением рKа сопряженной кислоты в диапазоне от 6 до 30, особенно предпочтительно представляет собой свободный третичный амин и/или свободный амидин и/или свободный гуанидин, может происходить быстрое глубокое отверждение, как в традиционном герметизирующем составе.

В этой заявке, "глубокое отверждение" означает реакцию отверждения, которая не активируется на поверхности УФ-отверждающегося герметизирующего состава посредством прямого облучения с применением УФ излучения, а которая начинается в нескольких миллиметрах под поверхностью герметизирующего состава. Глубокое отверждение зависит от выбора наполнителей и других добавок, которые, в том числе, влияют на цвет герметизирующего состава. Обычно, поверхностное отверждение происходит до глубины 2 мм, а ниже достигается глубокое отверждение.

Поскольку на указанную глубину прямое УФ излучение не может проникать, применяют дополнительный свободный катализатор, который поддерживает указанное глубокое отверждение. В соответствии с выбором свободного катализатора, время обработки и время сквозного отверждения могут быть адаптированы к применению.

В настоящем изобретении, обеспечивается химическое отверждение, где фотоинициатор в соответствии с изобретением не имеет своей первоначальной функции, и обычно применяется только для выделения радикала амина и/или амидина и/или гуанидина и для образования катализатора на основе третичного амина или амидина или гуанидина, но не в качестве фотоинициатора в его первоначально используемом значении.

Предпочтительно, в указанную химическую систему не поступает или почти не поступает тепло извне, в то время, как герметизирующий состав отверждается с момента воздействия энергетичного актиничного излучения, преимущественно или полностью, в диапазоне температур от 10 до 40°С или от 15 до 30°С. Температуру выше 40°С в способе в соответствии с изобретением обеспечивают или получают только в редких случаях. Преимущество способа в соответствии с изобретением состоит в том, что высокие температуры не нужны. Более того, температуры выше 80°С, вследствие термического удлинения, могут необязательно вызывать напряжения в элементе, тем самым снижая качество соседних элементов, таких как алюминиевые сплавы и волокнистые композиционные материалы. Нагрев до температуры выше 40°С или даже выше, чем 60°С, как правило - если это вообще происходит, получают только в результате актиничного излучения и необязательных экзотермических химических реакций, обычно только в течении 1-15 минут. Предпочтительно, отверждение происходит при температурах в диапазоне от 10 до 40°С, от 15 до 30°С, где в особых случаях температуры выше 40°С-50°С применяют только на протяжении 0,1-15 минут. Особенно предпочтительно, отверждение происходит на протяжении всего времени в диапазоне температур от 15 до 30°С. Особенно предпочтительно, отверждение происходит на протяжении большинства времени или на протяжении всего времени при температурах, ниже 30°С.

В соответствии с изобретением базовая масса и герметизирующий состав предпочтительно содержит по меньшей мере один фотоинициатор, который представляет собой композицию на основе по меньшей мере одной группы третичного амина и/или группы амидина и/или группы гуанидина, которая является стерически затрудненной. Фотоинициаторы в соответствии с изобретением могут иметь различные структуры.

В отличие от известных систем герметизирующих составов, в которых отверждение получают посредством изоцианатов или виниловых соединений, только что описанная система не применяет такие катализаторы, как ацетофеноны, 1-гидроксицикло-гексилфенилкетон, 2-гидрокси-2-метил-1фенилпропан-1-он, 2,4,6-триметилбензоил-дифенилрфосфин-оксид, 2-диметиламино-2-(4-метил-бензил)-1-(4-морфолин-4-ил-фенил)-бутан-1-он), 2-бензил-2-диметиламино-1-(4-морфолинофенил)-бутанон-1.

Указанные катализаторы представляют собой основания, которые являются достаточно слабыми. Поэтому фотоинициаторы в соответствии с изобретением являются фотолатентными сильноосновными композициями азота. Значение рKа сопряженной кислоты выделенного содержащего азот органического основания соответственно составляет от 6 до 30, предпочтительно от 7 до 28, дополнительно предпочтительно от 8 до 26, особенно предпочтительно от 9 до 20, и наиболее предпочтительно от 10 до 15. Предпочтительно, фотоинициатор выбирают из фотоинициаторов на основе стерически затрудненного амина и/или амидина и/или гуанидина, который, когда подвергается воздействию высокоэнергетичного актиничного излучения, выделяет и/или образует третичный амин и/или амидин и/или гуанидин. Предпочтительными фотоинициаторами являются те, которые, когда подвергается действию актиничного высокоэнергетичного излучения, отщепляют 1, 2 или 3 радикала третичного амина или радикала амидина или радикала гуанидина и/или образуют по меньшей мере одну связь с 1, 2 или 3 группами третичного амина или группами амидина или группами гуанидина на молекулу.

Необязательно, фотоинициатор в соответствии с изобретением является латентным катализатором, в котором активный катализатор выделяется или образуется. Однако, такие фотоинициаторы, до высокоэнергетичного актиничного облучения, могут необязательно иметь очень низкое каталитическое действие.

Фотоинициатор в соответствии с изобретением предпочтительно относится к классу амидина и/или третичного амина и/или гуанидина. Фактически, химическая структура таких фотоинициаторов позволяет выделять радикал амидина и/или радикал амина и/или радикал гуанидина и при этом образовывать амидин и/или третичный амин и/или гуанидин после воздействия высокоэнергетичного актиничного облучения, которое начинает и/или ускоряет реакцию между полимером с концевой меркаптогруппой и отверждающим веществом на основе эпоксидной смолы. Таким образом, время обработки герметизирующего состава в соответствии с изобретением после смешивания обоих компонентов часто обеспечивается на протяжении времени в диапазоне от 15 минут до 4 часов, предпочтительно от 20 минут до 2 часов, или от 30 минут до 1 часа, до тех пор, пока не происходит облучение высокоэнергетичным актиничным излучением. Герметизирующий состав представляет собой неотвержденную смесь, в том смысле, что во время изготовления и хранения герметизирующего состава и его исходной массы активное отверждение еще не началось.

Когда базовая масса или герметизирующий состав подвергаются действию высокоэнергетичного актиничного излучения, то это вызывает отверждение "по требованию," особенно быстрое поверхностное отверждение, которое определяется временем отверждения до отлипа, и быстрое сквозное отверждение. В данном случае, сначала образуется нелипкий снаружи слой, за чем следует быстрое глубокое отверждение. В этом случае, для времени отверждения до отлипа достигают времени в диапазоне от 0,01 to 5 минут, и 1-1000 минут в случае сквозного отверждения, в зависимости от толщины слоя. Часто для герметизирующих составов, имеющих облучаемую толщину 1 мм, для времени отверждения до отлипа достигают времени в диапазоне от 0 до 5 минут, и 1-30 минут для сквозного отверждения. В этом случае, для герметизирующих составов, имеющих облучаемую толщину 4 мм, для времени отверждения до отлипа получают время в диапазоне от 0 до 5 минут, и 10-120 минут для сквозного отверждения. В частности, часто, для герметизирующих составов, имеющих облучаемую толщину 7 мм, для времени отверждения до отлипа достигают времени в диапазоне от 0 до 5 минут, и 20-240 минут для времени отверждения.

Фотоинициатор может содержаться в качестве компонента базовой массы и/или отверждающего вещества. Поэтому фотоинициатор также является частью герметизирующего состава, который подготавливают для применения. Фотоинициатор предпочтительно применяют в качестве латентного катализатора, который обеспечивает третичный амин и/или амидин и/или гуанидин, который действует в качестве катализатора.

В соответствии с особенно предпочтительным вариантом осуществления, по меньшей мере один фотоинициатор представляет собой композицию на основе стерически затрудненного амидина, предпочтительно фотолатентный 1,8-диазабицикло[5.4.0]ундец-7-ен (ДБУ; смотри формулу I) и/или 1,5-диазабицикло[4.3.0]нон-5-ен (ДБН; смотри формулу II). В качестве стерически затрудненной композиции, атом азота, который дважды связан в свободном амидине, несет заместитель R. Указанный заместитель R может иметь различную структуру. Он, например, может содержать алкильную группу или фенильную группу. В заместителе R могут обеспечиваться комбинации различных органических остатков, с короткой или длинной цепью, разветвленных или неразветвленных.

Если стерически затрудненная композиция подвергается действию высокоэнергетичного актиничного излучения, она диссоциирует на радикал амидина и радикал, состоящий из группы заместителя R. Радикал амидина поглощает атом Н и превращает в реакционноспособный амидин.

Является также предпочтительным применять фотоинициатор, который основан на стерически затрудненном третичном амине. Подходящий стерически затрудненный амин может быть основан, например, на триэтилендиамин (1,4-диазабицикло[2.2.2.]октане).

Является также предпочтительным, когда применяют фотоинициатор, который основан на стерически затрудненном гуанидине. Подходящий стерически затрудненный гуанидин может быть основан, например, на блокированном фото латентном ТМГ (тетраметилгуанидин).

Является очень важным, что как третичный амин, выделенный после облучения с применением УФ излучения, так и амидин и гуанидин, являются сильными основаниями, и при этом значения рKа их сопряженных кислот составляют от 6 to 30, предпочтительно от 7 to 28, более предпочтительно от 8 до 26, особенно предпочтительно от 9 до 20, и наиболее предпочтительно от 10 до 15. До облучения с применением УФ излучения, значения рKа соответствующих стерически затрудненных композиций являются значительно более низкими, предпочтительно <9,5.

Таким образом, третичные амины, амидины и гуанидины применяются в качестве катализаторов, в то время, как выделенные заместители в полимерных системах с концевыми меркаптогруппами обычно не оказывают негативного действия, хотя, они также и не имеют положительного эффекта. Поглощение водорода в радикале может происходить, например, из водородных групп имеющихся полимеров и/или других присутствующих органических композиций. Образованные третичные амины или амидины или гуанидины обычно имеют более высокую основность, чем фотоинициатор, и очевидно действуют в качестве катализаторов. Более высокая основность новообразованных третичных аминов и/или амидинов и/или гуанидинов относительно основности фотоинициатора, по сути может устанавливаться на основании значения рKа соответствующей сопряженной кислоты. Более высокая основность имеет то преимущество и/или эффект, что реакция между меркаптаном и эпоксидной композицией является ускоренной, и герметизирующий состав отверждается особенно быстро.

Последние упомянутые фотоинициаторы применяют в уровне техники в покрытиях на основе акрилатов, которые отверждаются посредством УФ излучения. Неожиданно, в настоящем изобретении, они также вызывают реакцию эпоксидной композиции с меркаптаном и/или они ускоряют ее, когда герметизирующий состав подвергается воздействию высокоэнергетичного актиничного излучения, такого как УФ излучение. Было неожиданным, что фотоинициатор, который выделяет относительно небольшое количество радикалов третичного амина и/или радикалов амидина, обеспечивает достаточное количество композиции третичного амина или амидина, которые имеют каталитическое действие в отношении отверждения базовых масс.

В частности, фотоинициатор представляет собой фотолатентный ДБН и/или фотолатентный ДБУ, необязательно в присутствии по меньшей мере одного фотосенсибилизатора, такого как бензофенон и/или тиоксантон. Указанные фотолатентные основания выделяют основания, которые являются значительно более сильными, которые можно получить с применением других фотоинициаторов, и поэтому приводят к особенно эффективному катализу реакции между группами меркаптана и эпоксигруппами.

Особенно эффективного глубокого отверждения герметизирующего состава также достигают тогда, когда фотоинициатор обеспечивают в виде комбинации по меньшей мере одного фотолатентного, то есть, стерически затрудненного третичного амина и/или амидина и/или гуанидина, предпочтительно ДБН и/или ДБУ, и по меньшей мере одного нефотолатентного, то есть, свободного третичного амина и/или амидина и/или гуанидина, предпочтительно N-метилморфолина, 1,4-диметилпиперазина, 2,2'-диморфолинодиэтилэфира, трис-(диметиламинометилфенола), триэтилендиамина и/или ТМГ, особенно предпочтительно триэтилендиамина и/или ТМГ.

Более того, фотосенсибилизаторы также могут применяться. По сути, в этом случае, может применяться любой фотосенсибилизатор, который сдвигает спектр поглощения в желательный диапазон длин волн подлежащего применению излучения, и в частности в диапазон УФ-А. Фактически, диапазоне УФ-А является особенно полезным для слоев большей толщины, и при этом УФ-А излучение не вызывает какого-либо озонообразования. В отличие от фотоинициаторов, фотосенсибилизаторы, например, сдвигают спектр поглощения от коротких волн в УФ-диапазоне диапазона УФ-С, которые составляют 200-280 нм, и диапазона УФ-В, которые составляют 280-315 нм, до длинных волн в УФ-диапазоне диапазона УФ-А с длиной волны 315-380 нм.

Поэтому, также смеси фотосенсибилизаторов и фотоинициаторов могут преимущественно применяться для того, чтобы в частности настроить длину волны поглощения базовой массы и герметизирующего состава, с помощью по меньшей мере одного фотосенсибилизатора. Применяемыми фотосенсибилизаторами предпочтительно являются такие фотосенсибилизаторы, который не выделяют третичные амины, а также амидин или гуанидин, хотя, при этом они поддерживают настройку длины волны поглощения таким образом, что это является подходящим для соответствующего применения. Примерами являются смеси, выбранные, например, из по меньшей мере одного фотосенсибилизатора, выбранного из бензофенона и изопропилтиоксантон ИТК, по меньшей мере с одним фотоинициатором на основе стерически затрудненного третичного амина, такого как триэтилендиамин, и/или на основе стерически затрудненного гуанидина, такого как ТМГ, и/или на основе стерически затрудненного амидина такого как ДБН и/или ДБУ.

Отверждение происходит в результате химической реакции меркаптогрупп с эпоксигруппами, где при этом образуется по меньшей мере один гидрокситиоэфир, гидрокситиоэфирсульфид и/или гидроксисульфид. Вследствие отщепления радикала от фотоинициатора, стерическое затруднение снимается. Только в результате Н-поглощения, в случае третичного амина или выделения, в случае амидина, радикал образует катализатор, который имеет более высокую основность и более не является стерически затрудненным.

В способе в соответствии с изобретением, не происходит выделения радикала фотоинициатором, как в случае применения радикального УФ-отверждение, а только образование амина и/или амидина и/или гуанидина, которое может сопровождаться образованием радикала, без какого-либо воздействия на процесс отверждения. Выделенный таким образом радикал третичного амина или амидина или гуанидина образуется в результате поглощения водорода или передачи третичного амина или амидина или гуанидина, без необходимости предпринимать определенные меры, который применяют в таком случае для каталитического запуска и/или каталитического ускорения химической реакции между эпоксигруппами и меркаптогруппы во время химического отверждения. Образованный третичный амин или амидин или гуанидин вызывает реакции между компонентами базовой массы и отверждающего вещества и/или ускоряет их. Очевидно, он по сути может работать при более низких и более высоких температурах, в качестве катализатора отверждения, по меньшей мере с одной эпоксидной композицией. Фотоинициатор в этом случае выступает в качестве латентного катализатора. После отщепления радикала амина или амидина или гуанидина от фотоинициатора, после образования аминной или амидиновой или гуанидиновой связи, а также после катализа процесса отверждения, амин или амидин или гуанидин все еще являются свободными и продолжают действовать в качестве катализатора после окончания высокоэнергетичного актиничного облучения, обычно, таким образом, что происходит еще дополнительное каталитическое отверждение. Во время дополнительного каталитического отверждения, отверждение герметизирующего состава продолжается даже после окончания высокоэнергетичного облучения. Указанное, очевидно, является чем-то особенным в отношении отверждения с применением композиций на основе акрилатов.

В результате действия высокоэнергетичного актиничного излучения, химическая реакция между базовым полимером и отверждающим веществом вызывается и/или ускоряется посредством латентного катализатора. В результате, является возможным начало отверждения по требованию. Сигнал к началу поступает вследствие высокоэнергетичного актиничного облучения, такого как УФ излучение. Таким образом, можно устанавливать момент начала возникновения отверждения и вызывать отверждение.

Актиничное облучение, такое как УФ облучение, по сути, может продолжаться на протяжении от 1 секунды до 6 часов. Предпочтительно это происходит в зависимости от толщины слоя и/или источника излучения, на протяжении периода времени, который составляет от 1 секунды до 15 минут, при этом по сути, также может применяться более длительное время облучения. Обычно, если доза УФ излучения составляет по меньшей мере 1 Дж/см2, то достаточно актиничного облучения длительностью в диапазоне от 5 секунд до 2 минут. Если работают с использованием УФ-светодиодной лампы, которая обеспечивает длину волны, которая составляет 365 нм, с мощностью, которая составляет 0,05-1,5 Вт/см2, то является предпочтительной доза излучения, которая составляет 1-20 Дж/см, при мощности 0,2-1,2 Вт/см2, является предпочтительной доза излучения от 3 до 16 Дж/см2. Если работают с использованием УФ-светодиодной лампы, которая обеспечивает длину волны, которая составляет 395 нм, с мощностью, которая составляет 0,05-1,5 Вт/см2, то является предпочтительной доза излучения, которая составляет 3-20 Дж/см2, в частности, при мощности, которая составляет 0,1-1,2 Вт/см2, является предпочтительной доза излучения, которая составляет 6-17 Дж/см2. Если применяют ртутную газоразрядную лампу, которая имеет спектр с разными длинами волн, с мощностью, которая составляет 0,10-1,5 Вт/см2, то является предпочтительной доза излучения, которая составляет 1-25 Дж/см2, в частности, при мощности 0,20-1,0 Вт/см2, является предпочтительной доза излучения, которая составляет 4-20 Дж/см2.

Следующая далее Таблица 3, опять-таки, показывает упомянутое взаимоотношение между применяемой длиной волны, мощностью излучения и дозой излучения.

В ряде вариантов осуществления, после облучения, а также без предварительного облучения высокоэнергетичным актиничным излучением, происходит дополнительное каталитическое отверждение, которое часто продолжается на протяжении более нескольких часов или дней. В особом варианте осуществления, дополнительное каталитическое отверждение может обеспечиваться посредством дополнительного катализатора, который не является стерически затрудненным. Указанное дополнительное каталитическое отверждение, таким образом, обеспечивает, независимо от того, когда, где и сколько активного катализатора образуется, что герметизирующий состав, когда его, в частности, применяют на участках, которых трудно или невозможно достичь излучением, всегда имеет высокое качество.

Высокоэнергетичное актиничное излучение может, в частности, представлять собой УФ излучение, или также, в качестве альтернативы, электронное излучение. Указанные типы излучений были успешными, поскольку они включают диапазон энергий, необходимых для активации фотоинициатора, в частности УФ излучение со спектрами УФ-С, УФ-А и/или УФ/видимая область спектра излучение. В связи с этим, применяют по меньшей мере один УФ излучатель, такой как например, по меньшей мере один мощный УФ излучатель, предпочтительно с мощностью более 400 Вт, по меньшей мере один менее мощный УФ излучатель с мощностями ниже 120 Вт, и/или по меньшей мере один УФ-светодиод, по меньшей мере один флуоресцентный излучатель для УФ излучения и/или по меньшей мере один электронный излучатель. Если применяют излучение в УФ-А диапазоне, то озон не образуется, и более того, является возможным отверждение более толстых слоев, таких как примерно 2-7 мм.

С целью упрощения, далее упоминаются только УФ свет или УФ излучение, без ограничения в отношении указанных длин волн. На практике, однако, предпочтительно применяют термин УФ излучение.

В отличие от традиционных герметизирующих составов, без высокоэнергетичного актиничного облучения и без указанной каталитической реакции, реакция в соответствии с изобретением значительно ускоряется. Начало реакции в результате высокоэнергетичного излучения может подтверждаться очень быстрым, возможно продолжающимся секунды, поверхностным отверждением. Ускорение реакции может подтверждаться ускоренным сквозным отверждением.

В способе в соответствии с изобретением, герметизирующий состав может иметь твердость по Шору А, которая составляет по меньшей мере 10, установленную через 5-600 минут после начала высокоэнергетичного актиничного излучения, и/или твердость по Шору А в диапазоне от 30 до 60, установленную после 2 недель после начала высокоэнергетичного актиничного облучения. Значительное повышение твердости происходит вследствие дополнительного отверждения до завершения сквозного отверждения. В зависимости от содержания фотоинициатора и свободного третичного амина или свободного амидина или свободного гуанидина, скорость может регулироваться: чем выше указанное содержание, тем быстрее отверждение.

Неожиданно, с применением полученной системы герметизирующих составов также возможно отверждение слоев с большей толщиной. Фактически, реакция эпоксигрупп и меркаптана сильно ускоряется с применением очень небольшого количества катализатора, в частности третичного амина и/или амидина и/или гуанидина, таким образом, что даже небольшое количество энергетичного актиничного излучения является достаточным для выделения радикалов амина или амидина или гуанидина и для образования очень малых количеств соответствующего амина, амидина или гуанидина.

Таким образом, химическая композиция базовой массы (базовых масс), а также химическая композиция отверждающегося герметизирующего состава может выбираться таким образом, что энергетичное актиничное излучение, такое как УФ излучение, поглощаетя только в небольшой степени. Обычно, основные компоненты базовой массы или герметизирующего состава являются проницаемыми для энергетичного актиничного излучения. В частности, в случае наполнителей, предпочтительно необходимо обращать внимание на то, что они обладают хорошей проницаемостью для выбранного излучения. Электронные лучи обычно проникают сквозь вещества базовой массы или герметизирующего состава намного легче, чем УФ излучение. Поэтому является предпочтительным, что, когда добавляют наполнители и другие добавки к базовой массе, то их выбирают таким образом, чтобы они поглощали немного или не поглощали УФ излучение выбранного типа или, чтобы они поглощали немного или не поглощали УФ излучение, так, чтобы они были проницаемыми насколько это возможно для выбранного типа излучения, посредством которого вызывается отверждение. Предпочтительно они не имеют или имеют низкое поглощение в диапазоне спектра УФ излучения или УФ излучения, применяемого для облучения. Наполнители обычно добавляют в герметизирующий состав для того, чтобы достичь лучших механических свойства. В частности, наполнители на основе карбоната кальция и микроскопические полые сферы из стекла или пластика необходимо проверять, если это необходимо, на их проницаемость для излучения.

Поэтому является предпочтительным, что к базовой массе и отверждающему веществу не добавляли или добавляли только до 1 мас. % или только до 5 мас. % таких материалов, как наполнители, которые демонстрируют, в диапазоне подлежащего применению энергетичного актиничного излучения, свободное поглощение или поглощение, которое явно выше поглощения содержащих серу полимеров базовой массы.

Дополнительным важным преимуществом изобретения является то, что после начала отверждения, даже без облучения УФ излучением, получают а надежное и сквозное отверждение, хотя и только после продолжительного времени, например, по истечении 1-21 дня. Указанное является важным для применений, где герметизирующий состав вводят в полости и/или зазоры между компонентами, и/или он, например, защищен от УФ излучения любым другим способом. В частности, при производстве летательных аппаратов, является важным, чтобы для каждого применения было возможным получить сквозное отверждение всей базовой массы, которую применяют с отверждающим веществом.

Базовая масса или герметизирующий состав в соответствии с изобретением включают по меньшей мере один содержащий серу базовый полимер, с концевой меркаптогруппой, на основе простого полиэфира, политиоэфира, полисульфида, их сополимеров и/или их смесей.

Базовая масса на основе политиоэфира с концевыми меркаптогруппами, и возможно полисульфид с концевыми меркаптогруппы являются особенно предпочтительными.

В соответствии с предпочтительным вариантом осуществления, базовая масса по сути основана на по меньшей мере одной жидкой композиции политиоэфира, который имеет на концах молекулы соответствующую меркаптогруппу. Политиоэфир может, в частности, содержать возможно до примерно 50 мол. % дисульфидных групп в молекуле. При этом их могут также называть политиоэфирсульфидами. Предпочтительные соединения указанного вида описаны в WO 2015/014876 А2, и имеют следующую структуру.

Формула III: Политиоэфирсульфид в соответствии с WO 2015/014876 А2

x=1,0-1,5

R=-(CH2)p-O-(CH2)q-O-(CH2)r-, при этом 0-20% групп R также могут иметь разветвленные алкандиильные или арендиильные группы,

n=1-60

q, р, r=1-10

В соответствии с дополнительным предпочтительным вариантом осуществления, в базовую массу, в дополнение по меньшей мере к одной жидкой композиции политиоэфира, включен по меньшей мере одно содержащее сульфид соединение, например, по меньшей мере один полисульфид, в пропорции к базовой массе, которая составляет до 80 мас. %.

Политиоэфирные полимеры и/или политиоэфирсульфидные полимеры с концевыми меркаптогруппами, которые применяют в композициях в соответствии с изобретением базовой массы и герметизирующего состава, полученного из базовой массы, предпочтительно являются жидкими полимерами с молекулярной массой, в частности, находящейся в диапазоне от 500 до 6000 г/моль, особенно предпочтительно с молекулярной массой в диапазоне от 900 до 5000 г/моль. Указанные политиоэфирные полимеры и/или политиоэфирсульфидные полимеры с концевыми меркаптогруппами могут представлять собой одно- или многократно разветвленные молекулы.

В качестве полисульфидных полимеров с концевыми меркаптогруппами, которые применяют в композициях в соответствии с изобретением базовой массы и герметизирующего состава, полученного из базовой массы, предпочтительно применяют длинноцепочечные полимеры с молекулярной массой, в частности находящейся в диапазоне от 2500 до 6000 г/моль, такие как Thioplast® G131, особенно предпочтительно с молекулярной массой в диапазоне от 3300 до 5000 г/моль, такие как Thioplast® G10, Thioplast® G12, Thiokol® LP 32 и/или Thiokol® LP 12. Также, указанные полисульфидные полимеры с концевыми меркаптогруппами могут представлять собой одно- или многократно разветвленные молекулы.

В качестве полисульфидных полимеров с концевыми меркаптогруппами в композициях в соответствии с изобретением базовой массы, герметизирующего состава, и герметизирующего состава, полученного из них, необязательно дополнительно применяют короткоцепочечные полимеры с молекулярной массой, находящейся в частности в диапазоне от 500 до 2500 г/моль, особенно предпочтительно в диапазоне от 700 до 2000 г/моль, и наиболее предпочтительно в диапазоне от 800 до 1200 г/моль, такие как Thiokol® LP3, Thioplast G4, Thioplast® G22 или Thioplast® G44.

В предпочтительном варианте осуществления, в качестве полисульфидных полимеров с концевыми меркаптогруппами и/или политиоэфира с концевыми меркаптогруппами и/или политиоэфирсульфида с концевыми меркаптогруппами в композициях в соответствии с изобретением базовой массы, герметизирующего состава, и герметизирующего состава, полученного из них, предпочтительно, с одной стороны, применяют длинноцепочечные полимеры с молекулярной массой, находящейся в частности в диапазоне от 2500 до 6000 г/моль, особенно предпочтительно в диапазоне от 3300 до 5000 г/моль и, с другой стороны, применяют короткоцепочечные полимеры с молекулярной массой, находящейся в частности в диапазоне от 500 до 2500 г/моль, особенно предпочтительно в диапазоне от 800 до 1500 г/моль, где соотношение длинноцепочечных полимеров к короткоцепочечным полимерам предпочтительно находится в диапазоне, который составляет от 25:1 до 0.5:1, от 20:1 до 2:1 или от 14:1 до 8:1.

В композициях в соответствии с изобретением базовой массы и герметизирующего состава, полученного из нее, полиэфирные полимеры с концевыми меркаптогруппами предпочтительно являются жидкими полимерами с молекулярной массой, находящейся в частности в диапазоне от 100 до 7000 г/моль или от 500 до 6000 г/моль, особенно предпочтительно с молекулярной массой в диапазоне от 1000 до 3000 г/моль, которые соответственно также присутствуют в герметизирующем составе, полученном из них.

Молекулярную массу могут определять посредством ГПХ (гель-проникающая хроматография) относительно стандартов полистирола и/или стандартов полиэтилена. В данном случае, молекулы полимерного образца разделяют в соответствии с их молекулярной массой в несколько последовательных колонок, которые заполняют пористым материалом, и идентифицируют, например, с помощью рефрактометрического детектора, детектора вязкости и/или детектора светорассеяния. ТГФ (тетрагидрофуран) может, например, применяться в качестве подвижной фазы.

Однако, молекулярная масса также может определяться посредством ЯМР-спектроскопии (ядерная магнитно-резонансная спектроскопия).

Содержащие серу базовые полимеры предпочтительно имеют содержание меркаптана, относящееся к реакционноспособным SH-группам (сульфгидрильным группам), по отношению ко всему количеству базового полимер, в диапазоне от 0,5 до 10 мас. %, от 0,8 до 8 мас. % или от 1,2 до 7 мас. %.

Содержание меркаптана в полимерах может определяться посредством прямого титрования содержащих СН-концевые группы полимеров раствором йода. В связи с этим, полимеры растворяют в смеси растворителей, состоящей из 40% по объему пиридина и 60% по объему бензола, и титруют посредством взбалтывания с бензольным раствором йода, до тех пор, пока не останется слабая желтая окраска.

Содержащие серу базовые полимеры предпочтительно имеют общее содержание серы в диапазоне от 1 до 50 мас. %, от 5 до 45 мас. % или от 12 до 36 мас. %.

Предпочтительно, содержащие серу базовые полимеры имеют среднее количество функциональных групп, в виде реакционноспособных концевых меркаптогрупп на молекулу, в диапазоне от 1,5 до 2,5 или от 1,9 до 2,2.

Количество функциональных групп указывает среднее количество меркаптогрупп на молекулу. Оно рассчитывается как соотношение молекулярной массы к эквивалентной массе, и может определяться посредством ЯМР.

Предпочтительно, содержащие серу базовые полимеры имеют среднюю температуру стеклования Tg в диапазоне от -80 до -30°С или от -60 до -40°С, как установлено в соответствии с AITM 1-0003 Airbus Industrie Test Method, июнь, 1995 г.

Повышение содержания серы улучшает устойчивость к действию топлива. Базовый полимер и/или соответствующая композиция, которая включает базовый полимер, в качестве базовой композиции, и/или герметизирующий состав, могут содержать, в дополнение к полимерам/сополимерам с концевыми меркаптогруппами, необязательно также 0 или от 0,001 до 10 или от 0,01 до 5 мас. %, его олигомеры, в частности выбранные из короткоцепочечных органических сульфидов и/или из короткоцепочечных органических тиоэфиров. Указанные короткоцепочечные молекулы могут способствовать сшиванию и/или изменению вязкости базового полимера.

Композиция в соответствии с изобретением либо представляет собой базовую массу, куда еще должно быть добавлено отверждающее вещество, либо однокомпонентный герметизирующий состав, в котором базовую массу смешивают с отверждающим веществом, где однокомпонентная композиция может предпочтительно замораживаться для длительного хранения. Основным компонентом системы или композиции герметизирующего состава является система по меньшей мере из двух компонентов, состоящая из неотвержденной базовой массы и отверждающего вещества на основе эпоксидной смолы, и однокомпонентный герметизирующий состав или герметизирующий состав, полученный из нее посредством смешивания. Все базовые массы или герметизирующие составы содержат по меньшей мере один тип базового полимера с концевой меркаптогруппой. Соответственно, они предпочтительно содержат по меньшей мере один базовый полимер с концевой меркаптогруппой на основе полисульфида, полимер с концевой меркаптогруппой на основе политиоэфира и/или один базовый полимер с концевой меркаптогруппой на основе полисульфида и политиоэфира, которые также могут присутствовать в качестве смеси полимеров и/или сополимера, такого как блоксополимер. Система герметизирующего состава, неотвержденная базовая масса, отверждающее вещество и/или герметизирующий состав отличаются тем, что она/они содержат по меньшей мере один фотоинициатор, который выделяет и/или образует третичный амин и/или амидин и/или гуанидин, и при этом выделенный и/или образованный амин или амидин или гуанидин катализирует отверждение с применением отверждающего вещества, которое содержит по меньшей мере одно эпоксидное соединение.

Является предпочтительным, если базовая масса и/или герметизирующий состав не содержит/не содержат:

- соединений/полимеров на основе (мет)акрилата,

- катализаторов на основе металла,

- всех дополнительных типов полиенов, органических полимеров и органических сополимеров с двойными связями, за исключением силанов, таких как винилсиланы, акрилсиланы и метакрилсиланы,

- содержащих винил полимеров/сополимеров,

- более 5 мас. % базовых полимеров, содержащих силановые/силоксановые концевые группы,

- сильно поглощающих УФ излучение веществ, таких как поглощающие УФ излучение пигменты, например, таких как ТiO2.

В соответствии с одним вариантом осуществления, базовые массы и/или герметизирующие составы могут не содержать все или несколько из указанных выше компонентов и добавок.

Отверждающее вещество в указанной новой системе герметизирующего состава основано на эпоксидной смоле и обычно не содержит оксида марганца, неорганического и органического пероксида, виниловых соединений и изоцианатов, если не требуется совместного отверждения. Это справедливо и в том случае, когда в качестве отверждающего вещества применяют только по меньшей мере одно соединение на эпоксидной основе. В случае совместного отверждения, однако, может быть обоснованным, если при этом по меньшей мере одно из указанных отверждающих веществ, выбранных из оксида марганца, неорганического и органического пероксида, винилового соединения и изоцианата, применяют по меньшей мере с одним соединением на эпоксидной основе, в частности посредством одновременного применения соединения на эпоксидной основе с изоцианатом, или соединения на эпоксидной основе с оксидом марганца. Соединения на эпоксидной основе предпочтительно добавляют только к отверждающему веществу. Поэтому, отверждение герметизирующего состава происходит по меньшей мере с применением одного соединения на основе эпоксидной смолы.

Ниже по тексту, по меньшей мере одно соединение на основе эпоксидной смолы определяется, частично недиференцированно, как "эпоксидное соединение," независимо от того, относится ли оно к мономерам, олигомерам, полимерам и/или сополимерам. В смысле настоящей заявки, термин "эпоксидное соединение" соответственно относится по меньшей мере к одному алифатическому, и/или ароматическому эпоксидному соединению, которое является монофункциональным и/или многофункциональным, и основано на мономере, олигомере и/или полимере. Таким образом, по меньшей мере одно из таких соединений на основе эпоксидной смол выбирают от указанной группы. Термин "эпоксидное соединение" также содержит основные эпоксигруппы.

Все указанные соединения на эпоксидной основе предпочтительно могут смешиваться друг с другом, поскольку все они являются жидкими. Среди указанных эпоксидных смол имеются твердые эпоксидные смолы, которые являются твердыми также при комнатной температуре, которые могут плавиться, и которые при этом могут "растворяться" в жидкой эпоксидной смоле и/или разбавляющем веществе. Эпоксидное соединение применяют в качестве участника реакции, в частности для меркаптогрупп базовых полимеров. Условия отверждения и механические свойства герметизирующих составов в значительной степени зависят от выбора эпоксидного соединения или соединений.

Отверждаюшее вещество содержит по меньшей мере одно соединение на основе эпоксидной смолы. Эпоксидное соединение применяют в качестве отверждающего вещества. Отверждающее вещество предпочтительно содержит по меньшей мере одно эпоксидное соединение с общим содержанием соединений на основе эпоксидной смолы, которое находится в диапазоне от 5 до 100, 30 до 98, 40 до 95, 50 до 90 мас. %, от 60 до 85 или от 70 до 80 мас. %. В данном случае возможно применять все желательное количество эпоксидного соединения в виде соединений, содержащих концевые эпоксигруппы.

В этой заявке, эпоксигруппы эпоксидного соединения будут химически вступать в реакцию с меркаптогруппами, в частности базового полимера, и необязательно также с небольшим количеством других соединений на основе меркаптана, например, с меркаптопропилтриметоксисиланом. Такое соединение может в частности добавляться в базовый материал или герметизирующий состав, в количестве, которое составляет 0,1-5 мас. %, для того чтобы отрегулировать механические свойства и прилипание.

Хотя, количество функциональных групп эпоксидного соединения может, как правило, находиться в диапазоне от 2 до 5, обычно присутствуют смесь соединений с разным количеством функциональных групп. Предпочтительно, количество функциональных групп отверждающего вещества, применяемого в качестве по меньшей мере одного эпоксидного соединения, находится в диапазоне от 2,0 до 3,0 или от 2,2 до 2,8. Эпоксидное соединение предпочтительно представляет собой по меньшей мере одно алифатическое и/или ароматическое эпоксидное соединение, каждое из которых независимо в среднем составляет 2-3 эпоксигруппы на молекулу.

Эпоксидное соединение особенно предпочтительно добавлять к отверждающему веществу в виде диглицидиловых эфиров бисфенола А, диглицидиловых эфиров бисфенола F и производных алифатического полигликоля и/или гидантоинового эпоксидного соединения. Также может добавляться содержащий концевые эпоксигруппы политиоэфир или политиоэфирсульфид и/или эпоксидированные полисульфиды. Также особенно предпочтительной является по меньшей мере одна эпоксиноволачная смола, предпочтительно сшитая эпоксиноволачная смола. Также возможно, чтобы эпоксидное соединение было основано на нескольких соединениях из вышеупомянутых классов, например, эпоксидная смола на основе бисфенола A/F или новолачная смола на основе бисфенола F. Так называемые вещества-разбавители (содержащие концевые эпоксигруппы, моно- и/или многофункциональные) могут комбинироваться с любой из упомянутых выше эпоксидных смол, для того чтобы, например, регулировать вязкость и пластичность. Примерами веществ-разбавителей являются 1,4-бутандиолдиглицидиловый эфир, 2-этилгексилглицидиловый эфир, 1,6-гександиолдиглицидиловый эфир. Как правило, все эпоксидные смолы могут комбинироваться друг с другом, в зависимости от параметров желательных свойств, и применяться в качестве отверждающего вещества для базового полимера с концевой меркаптогруппой.

В предпочтительном варианте осуществления, отверждающее вещество содержит, в качестве химической основы, по меньшей мере один содержащий концевые эпоксигруппы полисульфидный полимер и/или политиоэфирный полимер и/или политиоэфирсульфидный полимер без концевых меркаптогрупп, который служит в качестве отверждающего вещества, а не базового полимера. Указанный полимер предпочтительно присутствует в виде жидкого или сильновязкого полимера с эпоксидной эквивалентной массой, находящейся в частности в диапазоне от 200 до 800 г/экв.

В этом случае, неожиданно было выявлено, что в частности эпоксидные соединения на основе эпоксиноволачных смол, таких как DEN 431, DEN 438, DEN 439 и/или эпоксидных смол на основе бисфенола А и/или эпоксидных смол на основе бисфенола F, таких как DER 354, DER 331, каждое в комбинации с фотоинициатором в соответствии с изобретением, являются особенно подходящими для отверждения, в частности полимеров с концевыми меркаптогруппами, посредством УФ излучения.

Предпочтительно, эпоксидная эквивалентной масса эпоксидного соединения, применяемого в качестве отверждающего вещества, находится в диапазоне от 120 до 700 г/экв, особенно предпочтительно в диапазоне от 140 до 400 г/экв, и наиболее предпочтительно в диапазоне от 170 до 250 г/экв.

Содержащий концевые эпоксигруппы полисульфидный полимер и/или политиоэфирный полимер и/или политиоэфирсульфидный полимер без концевых меркаптогрупп имеет эпоксидную эквивалентную массу, находящуюся в частности в диапазоне от 200 до 800 г/экв.

Наиболее особенно предпочтительными являются эпоксидные соединения на основе эпоксидных смол на основе бисфенола А, которые имеют эпоксидную эквивалентную массу в диапазоне от 170 до 200 г/экв, на основе эпоксидных смол на основе бисфенола F, которые имеют эпоксидную эквивалентную массу в диапазоне от 150 до 180 г/экв, и на основе эпоксиноволачных смол, которые имеют эпоксидную эквивалентную массу в диапазоне от 160 до 220 г/экв. Однако, в зависимости от желательных свойств и конкретного применения, могут применять все эпоксидные смолы.

Следующие эпоксидные составы являются особенно предпочтительными:

1) эпоксидные смолы на основе бисфенола F, такие как DEN 354 (компания Olin Ероху)

2) эпоксидные смолы на основе бисфенола А, такие как DER 336, DER 331 (компания Olin Ероху)

3) эпоксидные смолы на основе бисфенола A/F, такие как DER 351, DER 324, DER 335 (компания Olin Ероху)

4) эпоксиноволачные смолы, такие как DEN 431, DEN 438, DEN 439 (компания Olin Ероху)

5) содержащие концевые эпоксигруппы преполимеры на основе полисульфида и/или политиоэфира, такие как Thioplast EPS 25 (компания Akzo Nobel) и

6) содержащий концевые эпоксигруппы реакционноспособный растворитель на основе спирта/гликолей, такие как 1,4-бутандиолдиглицидиловый эфир (DER 731; компания Olin Ероху), 1,6-гександиолдиглицидиловый эфир (DER 734; компания Olin Ероху), 2-этилгексилдиглицидиловый эфир (DER 728; компания Olin Ероху), С12-С14 глицидиловый эфир (DER 721; компания Olin Ероху).

Здесь может быть важным, когда применяют содержащее концевые эпоксигруппы соединение, чтобы добавляли молярный избыток эпоксидного соединения, в диапазоне от 1,05 до 2, по сравнению с 1 молем реакционно-способных SH-групп, относительно общего содержания базового полимера с концевой меркаптогруппой.

Эпоксидное соединение может иметь эпоксидную эквивалентную массу в диапазоне от 120 до 700 г/экв, в диапазоне от 140 до 400 г/экв или от 160 до 250 г/экв.

Предпочтительно все компоненты базового полимера базовой массы и все соединения на основе эпоксидной смолы отверждающего вещества являются жидкими при комнатной температуре, являются сильновязкими жидкостями/пастами и/или являются веществами, которые растворяются в органическом растворителе. Указанное улучшает способность к гомогенному смешиванию указанных компонентов.

К отверждающему веществу могут добавляться добавки, такие как силаны. При этом, является предпочтительным, когда отверждающее вещество не содержит какой-либо циклоалифатической эпоксидной смолы, такой как диглицидиловый эфир гидрогенизированного бисфенола А, олигомеры диглицидилового эфира гидрогенизированного бисфенола А, диглицидиловый эфир гидрогенизированного бисфенола F, олигомеры диглицидилового эфира гидрогенизированного бисфенола F, и 3,4-эпоксициклогексилметил-3,4-эпоксициклогексилкарбоксилат.Отверждающее вещество может не содержать или в основном не содержать воды. Часто оно не содержит пластифицирующих добавок.

Предпочтительно базовая масса и/или герметизирующий состав содержат по меньшей мере одну добавку, выбранную из группы, состоящей из фотосенсибилизаторов, наполнителей, легких наполнителей, тиксотропных веществ, пластифицирующих добавок, усилителей адгезии, ингибиторов старения, ингибиторов горения, сшивающих веществ, смол и органических растворителей.

Вследствие реакции(-й) между эпоксидным соединением и меркаптогруппами базового полимера, образуется полимерная сетка на основе гидрокситиоэфиров и/или гидрокситиоэфирсульфидов и/или гидроксисульфидов, которая образует отвержденный герметизирующий состав.

Задача изобретения также достигается посредством системы герметизирующих составов и/или герметизирующего состава, состоящего из неотвержденной базовой композиции на основе содержащих серу полимеров и отверждающего вещества, которое содержит по меньшей мере одно эпоксидное соединение для получения и отверждения герметизирующего состава, где неотвержденная базовая масса содержит один полимер, с концевой меркаптогруппой, на основе простого полиэфира, политиоэфира, полисульфида, политиоэфирсульфида, их сополимеров и/или их смесей, где неотвержденная базовая масса, отверждающее вещество, или и то и другое, содержат фотоинициатор, который может активироваться в результате подвержения воздействию высокоэнергетичного актиничного излучения, и может выделять аминный и/или амидиновый и/или гуанидиновый радикал, который, после образования аминного или амидинового или гуанидинового соединения, может действовать или действует в качестве катализатора отверждения, и где смесь базовой массы и отверждающего вещества, которые вместе образуют герметизирующий состав, может отверждаться, начиная от применения высокоэнергетичного актиничного излучения, выделения одного аминного и/или амидинового и/или гуанидинового радикала и/или образования аминного и/или амидинового и/или амидинового соединения, и который определяют как герметизирующий состав с началом отверждения. Систему герметизирующего состава определяют как систему, состоящую из неотвержденной базовой массы, отверждающего вещества и герметизирующего состава. По этой причине, композиции, свойства, способы и действия системы герметизирующего состава являются такими же, как и неотвержденной базовой массы, отверждающего вещества и герметизирующего состава; поэтому их дальнейшее описание опускается.

Задача также достигается посредством неотвержденной базовой массы, в частности, предназначенной для отверждения в результате сигнала к началу ("по требованию"), основанной на содержащих серу полимерах, предназначенной для получения герметизирующего состава, который отличается тем, что неотвержденная базовая масса содержит базовый полимер, с концевой меркаптогруппой, на основе простого полиэфира, политиоэфира, политиосульфида, полисульфида, их сополимеров и/или их смесей, а также фотоинициатор и, при этом фотоинициатор активируется в результате применения высокоэнергетичного актиничного излучения, с тем, чтобы образовать, после выделения аминного и/или амидинового и/или гуанидинового радикала, катализатор в виде соединения третичного амина или амидина или гуанидина, который катализирует реакция между базовым полимером с концевой меркаптогруппой и отверждающим веществом на основе эпоксидной смолы.

Неотвержденный герметизирующий состав, подготовленный для отверждения по требованию, отличается тем, что он содержит смесь неотвержденной базовой массы и отверждающего вещества, которое содержит по меньшей мере одно эпоксидное соединение, при этом базовая масса содержит фотоинициатор, который может активироваться в результате применения высокоэнергетичного актиничного излучения, и при этом может выделять аминный и/или амидиновый и/или гуанидиновый радикал, который, после образование соединения амина, амидина или гуанидина, действует в качестве катализатора отверждения, и, при этом базовая масса отверждается после начала применения высокоэнергетичного актиничного излучения, выделения аминного и/или амидинового и/или гуанидинового радикала и образования соединения амина, амидина или гуанидина. В результате применения высокоэнергетичного актиничного излучения, отверждение герметизирующего состава ускоряется.

Задача также достигается посредством отверждающего вещества, предназначенного для получения герметизирующего состава на основе содержащих серу полимеров, которое отличается тем, что отверждающее вещество содержит по меньшей мере одно эпоксидное соединение, а также по меньшей мере один фотоинициатор, и, при этом по меньшей мере один фотоинициатор может активироваться в результате применения высокоэнергетичного актиничного излучения, и может выделять и/или образовывать амин и/или амидин и/или гуанидин, который может действовать и/или действует в качестве катализатора отверждения базовых полимеров с концевыми меркаптогруппами, с применением отверждающего вещества, которое содержит эпоксидное соединение.

В системе герметизирующего состава в соответствии с изобретением, в герметизирующем составе в соответствии с изобретением, отверждение неотвержденного герметизирующего состава начинается и/или ускоряется в результате облучения высокоэнергетичным актиничным излучением.

Задача также достигается посредством применения отверждающего вещества, которое включает содержащие серу полимеры с основной цепью на основе 1) политиоэфира, 2) полисульфида, 3) политиоэфирсульфида, 4) сополимеров с долей политиоэфира и/или полисульфида и/или 5) их смесей, где указанные полимеры имеют концевые эпоксигруппы.

Задача также достигается посредством летательного аппарата, который содержит компоненты, которые покрыты и/или герметизированы посредством применения системы герметизирующего состава и/или герметизирующего состава и/или способа в соответствии с изобретением.

Базовые массы и/или герметизирующие составы в соответствии с изобретением могут, если это необходимо, дополнительно содержать по меньшей мере одну из следующих добавок:

Смеси фотосенсибилизаторов и/или фотоинициаторов преимущественно применяют для специального подбора длины волны поглощения герметизирующего состава. Фотосенсибилизатор может сдвигать границу полосы поглощения и/или диапазон поглощения химической системы (стерически затрудненного третичного амина и/или амидина и/или гуанидина).

Наполнители, в частности, наполнители на основе гидросиликата магния, такие как тальк, на основе алюминия, такие как Аl(ОН)3, на основе полевого шпата, на основе кварцевой муки и/или на основе силиката кальция и/или алюминия, особенно предпочтительно по меньшей мере один наполнитель с размером частиц в диапазоне от 1 до 20 мкм. Добавление наполнителя способствует улучшению механических свойств. Было доказано, что подходящими для УФ облучения наполнителями являются силикат кальция, силикат магния, силикат алюминия, гидроксид кварца и/или алюминия, такой как тригидрат алюминия. Менее подходящими для базовой массы и герметизирующего состава в соответствии с изобретением являются наполнители на основе СаСО3, ТiO2, технический углерод и/или BaSO4, а также наполнители со значительным содержанием железа и/или содержанием других тяжелых металлов.

Легкие наполнители, в частности на основе полиуретана, включая его сополимеры, полиамидный воск и/или полиолефиновый воск. Легкие наполнители также уменьшают плотность. В качестве альтернативы, или дополнительно, также могут применять массы, заполняющие полости.

Тиксотропные вещества, в частности на основе полевого шпата, кремнезема, сепиолита и/или бентонита. Тиксотропные вещества применяют для регулирования реологических свойств, в частности для достижения тиксотропного поведения, для того чтобы прочно наносить герметизирующий состав.

Пластифицирующие добавки, в частности на основе адипата, бензоата, цитрата, фталата, и/или терфенила. Пластифицирующие добавки применяют для придания герметизирующему составу пластичности. Пластифицирующие добавки часто могут не включаться. Для пластификации, также могут применяться реакционноспособные растворители, содержащие концевые эпоксигруппы.

Усилители адгезии, в частности на основе фенольной смолы, резола, и/или силана/силанола/силоксана, - здесь сокращенно "силаны," - например, на основе органического функционального алкоксисилана, такие как меркаптопропилтриметоксисилан, меркаптопропил, глицидоксипропилтриметоксисилан, глицидоксипропил триэтоксисилан, метакрилоилоксиметилтриметоксисилан и/или (метакрилоксиметил) метилдиметоксисилан, и/или бис-силилсилан. Вещества для усиления адгезии применяют в качестве усилителя адгезии, для того чтобы улучшить адгезию между герметизирующим составом и поверхностью. Если применяют усилители адгезии, которые при этом имеют эпоксигруппы, такие как глицидоксипропилтриметоксисилан и глицидоксипропил, то они должны применяться в компоненте отверждающего вещества, поскольку в ином случае между SH-группами базового полимера и эпоксидным соединением будет возникать преждевременная реакция.

Применяют вещества против старения, в частности на основе стерически затрудненного фенола, на основе фениленамина и/или в качестве так называемого светостабилизатора на основе затрудненного амина (HALS), например, такие светостабилизаторы на основе стерически затрудненного амина, как 4,6-бис(додецилтиометил)-о-крезол, этилен-бис(оксиэтилен)бис-(3-(5-трет-бутил-4-гидрокси-м-толил)пропионат, тиодиэтилен-бис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], пентаэритритол-тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат) и/или фениленамин, такой как N-изопропил-N'-фенил-п-фенилендиамин. Вещества против старения применяют для захвата радикалов, образованных в результате процессов старения в базовой массе полимера, и/или других продуктов отщепления, и с тем, чтобы способствовать замедлению или предотвращению старения, такого как пожелтение или повышенная хрупкость герметизирующего состава.

Сшивающие вещества, в частности, основанные на (содержащих СН-концевые группы) меркаптанах (например, производных меркаптокарбоновой кислоты от компании Bruno Bock/THIOCURE®), которые предпочтительно способствуют дополнительному улучшению механических свойств.

Ингибиторы горения, в частности на основе сложного эфира фосфорной кислота, на основе полифосфата аммония, на основе меламина, на основе гидроксида алюминия и/или на основе гидроксида магния. Ингибиторы горения применяют для того, чтобы улучшить огнестойкость герметизирующего состава, такую как замедление начало горения герметизирующего состава, самопроизвольное прекращение горения и/или уменьшение выделения дыма.

И/или по меньшей мере один органический растворитель, в частности один растворитель на основе сложного эфира и/или простого эфира, такой как этилацетат и/или монометиловый эфир монопропиленгликоля. Они возможно упрощают гомогенизацию жидкой или вязкой смеси. Однако, в большинстве случаев, растворители могут не включаться.

Предпочтительно, композиция базовой массы в соответствии с изобретением содержит:

Базовый полимер с содержанием в диапазоне от 30 до 98 мас. %, предпочтительно в диапазоне от 40 до 95 мас. %, 45-90 мас. %, 50-85 мас. %, 55-80 мас. % или в диапазоне от 60 до 75 мас. % по меньшей мере одного полимера/сополимера с концевой меркаптогруппой, необязательно включая мономеры и/или олигомеры с содержанием, которое составляет 0 или находится в диапазоне от 0,001 до 20 мас. %, которые могут составлять до 0 или от 0,001 до 10 мас. % базового полимера;

Необязательно по меньшей мере одна пластифицирующая добавка с общим содержанием, которое составляет 0 мас. % или находится в диапазоне от 0,1 до 30 мас. %, от 2 до 20 мас. %, от 5 до 15 мас. % или от 6 до 10 мас. %.

Необязательно по меньшей мере присутствует один наполнитель с общим содержанием, которое составляет 0 мас. %, или находится в диапазоне от 0,1 до 50 мас. %, 2-40 мас. %, 5-30 мас. %, 10-20 мас. % или от 6 до 15 мас. %.

Необязательно по меньшей мере один легкий наполнитель с общим содержанием, которое составляет 0 мас. %, или находится в диапазоне от 0,1 до 30 мас. %, от 3 до 25 мас. %, от 5 до 20 мас. %, или от 8 до 15 мас. %.