Электрофотографический фоточувствительный элемент, технологический картридж и электрофотографическое устройство, и способ изготовления электрофотографического фоточувствительного элемента - RU2541719C1

Код документа: RU2541719C1

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к электрофотографическому фоточувствительному элементу, технологическому картриджу и электрофотографическому устройству, которые оба включают данный электрофотографический фоточувствительный элемент, и способу изготовления электрофотографического фоточувствительного элемента.

Уровень техники

Электрофотографический фоточувствительный элемент с применением органического фотопроводящего материала (органического электрофотографического фоточувствительного элемента) интенсивно исследовали и разрабатывали в последние годы.

Электрофотографический фоточувствительный элемент в основном включает основу и фоточувствительный слой, сформированный на основе. Фактически, однако, различные слои располагают во многих случаях между основой и фоточувствительным слоем с целью, например, покрывания дефектов поверхности основы, защиты фоточувствительного слоя от электрического разрушения, улучшения поляризуемости и улучшения способности к блокированию инжекции зарядов от основы к фоточувствительному слою.

Из слоев, располагаемых между основой и фоточувствительным слоем, слой, содержащий частицы оксида металла, известен как слой, предоставляемый с целью покрывания дефектов поверхности основы. Слой, содержащий частицы оксида металла, обычно обладает высокой электропроводностью (например, объемным удельным сопротивлением от 1,0×108 Ом·см до 5,0×1012 Ом·см) по сравнению с ее величиной для слоя, не содержащего частицы оксида металла, и даже если толщина слоя увеличена, возрастание остаточного потенциала во время формирования изображения затруднено. Поэтому, слой, содержащий частицы оксида металла, легко покрывает дефекты поверхности основы. Когда такой слой, обладающий высокой электропроводностью (далее в данном документе называемый как «электропроводный слой»), предоставлен между основой и фоточувствительным слоем, чтобы покрывать дефекты поверхности основы, допустимый интервал дефектов поверхности основы увеличен. В результате, допустимый интервал используемой основы увеличивается. Соответственно, предоставляется преимущество в улучшении производительности электрофотографического фоточувствительного элемента.

Патентный документ 1 описывает технологию, включающую использование частиц оксида олова, легированного фосфором, в промежуточном слое между основой и фотопроводящим слоем. Кроме того, Патентный документ 2 описывает технологию, включающую использование частиц оксида олова, легированных вольфрамом, в защитном слое на фоточувствительном слое. Кроме того, Патентный документ 3 описывает технологию, включающую использование частиц оксида титана, покрытых оксидом олова, обедненным кислородом, в электропроводном слое между основой и фоточувствительным слоем. Кроме того, Патентный документ 4 описывает технологию, включающую использование частиц сульфата бария, покрытых оксидом олова в промежуточном слое между основой и фоточувствительным слоем.

Список ссылок

Патентные документы

Патентный документ 1: Выложенная заявка на патент Японии № H06-222600

Патентный документ 2: Выложенная заявка на патент Японии № 2003-316059

Патентный документ 3: Выложенная заявка на патент Японии № 2007-47736

Патентный документ 4: Выложенная заявка на патент Японии № H06-208238

Сущность изобретения

Техническая проблема

Однако в результате исследований, проведенных авторами данного изобретения, было найдено, что, когда изображения формируются повторяющимся образом в окружающей среде с низкой температурой и низкой влажностью, с применением электрофотографического фоточувствительного элемента, в котором используется слой, содержащий частицы оксида металла, в качестве электропроводного слоя, возможна утечка в электрофотографическом фоточувствительном элементе. Утечка относится к феномену, в котором пробой изоляции происходит в локальной части электрофотографического фоточувствительного элемента, и избыточный ток протекает через данную локальную часть. Когда происходит утечка, электрофотографический фоточувствительный элемент не может быть заряжен в достаточной степени, что приводит к дефектам изображения, таким как черные пятна, белые поперечные полоски и черные поперечные полоски.

Данное изобретение направлено на предоставление электрофотографического фоточувствительного элемента, в котором затруднено возникновение утечки, даже когда в электрофотографическом фоточувствительном элементе используется слой, содержащий частицы оксида металла, в качестве электропроводного слоя, технологического картриджа и электрофотографического устройства, которые оба включают данный электрофотографический фоточувствительный элемент, и способа изготовления электрофотографического фоточувствительного элемента.

Решение проблемы

В соответствии с одним аспектом данного изобретения, предоставляется электрофотографический фоточувствительный элемент, содержащий: цилиндрическую основу; электропроводный слой, включающий связующий материал и частицы оксида металла, сформированный на цилиндрической основе; и фоточувствительный слой, сформированный на электропроводном слое, в котором частицы оксида металла являются частицами оксида титана, покрытыми оксидом олова, легированным гетероэлементом; когда абсолютную величину максимального тока, протекающего через электропроводный слой, в случае выполнения испытания с непрерывным приложением напряжения -1,0 кВ, включающего лишь напряжение постоянного тока, к электропроводному слою, обозначают как Ia [мкА], и абсолютную величину тока, протекающего через электропроводный слой, в случае, когда степень уменьшения за одну минуту величины тока, протекающего через электропроводный слой, достигает 1% или менее в первый раз, обозначают как Ib [мкА], Ia и Ib удовлетворяют указанным ниже соотношениям (i) и (ii); и

Ia≤6000 (i); и

10≤Ib (ii),

объемное удельное сопротивление электропроводного слоя перед выполнением испытания составляет от 1,0×108 Ом·см до 5,0×1012 Ом·см.

В соответствии с другим аспектом данного изобретения, предоставляется технологический картридж, присоединяемый с возможностью отделения к основному корпусу электрофотографического устройства, при этом технологический картридж интегрированным образом поддерживает: вышеописанный электрофотографический фоточувствительный элемент; и по меньшей мере один прибор, выбранный из группы, состоящей из прибора для зарядки, прибора для проявления, прибора для перемещения и прибора для очистки.

В соответствии с еще одним аспектом данного изобретения, предоставляется электрофотографическое устройство, содержащее: вышеописанный электрофотографический фоточувствительный элемент, прибор для зарядки, прибор для экспонирования, прибор для проявления и прибор для перемещения.

В соответствии с еще одним аспектом данного изобретения, предоставляется способ изготовления электрофотографического фоточувствительного элемента, данный способ включает: этап формирования электропроводного слоя с объемным удельным сопротивлением от 1,0×108 Ом·см или более до 5,0×1012 Ом·см или менее на цилиндрической основе; и этап формирования фоточувствительного слоя на электропроводном слое, в котором этап формирования электропроводного слоя включает: приготовление жидкого материала покрытия для формирования электропроводного слоя посредством применения: растворителя, связующего материала и частиц оксида металла с удельным сопротивлением порошка от 1,0×103 Ом·см до 1,0×105 Ом·см, и формирование электропроводного слоя посредством применения жидкого материала покрытия для формирования электропроводного слоя; массовое отношение (P/B) частиц оксида металла (P) к связующему материалу (B) в жидком материале покрытия для формирования электропроводного слоя составляет от 1,5/1,0 до 3,5/1,0; и частицы оксида металла являются частицами оксида титана, покрытыми оксидом олова, легированным фосфором.

Преимущества данного изобретения

В соответствии с данным изобретением, возможно предоставление электрофотографического фоточувствительного элемента, в котором затруднено возникновение утечки, даже когда в электрофотографическом фоточувствительном элементе используется слой, содержащий частицы оксида металла, в качестве электропроводного слоя, технологического картриджа и электрофотографического устройства, которые оба включают данный электрофотографический фоточувствительный элемент, и способа изготовления электрофотографического фоточувствительного элемента.

Другие особенности данного изобретения станут очевидными из представленного ниже описания типичных вариантов осуществления со ссылками на приложенные чертежи.

Краткое описание чертежей

Фиг.1 представляет собой вид, иллюстрирующий пример схематической конфигурации электрофотографического устройства, включающего технологический картридж, имеющий электрофотографический фоточувствительный элемент.

Фиг.2 представляет собой вид (вид сверху), иллюстрирующий способ измерения объемного удельного сопротивления электропроводного слоя.

Фиг.3 представляет собой вид (вид в поперечном разрезе), иллюстрирующий способ измерения объемного удельного сопротивления электропроводного слоя.

Фиг.4 представляет собой вид, иллюстрирующий пример установки для определения сопротивления воздействию иглы.

Фиг.5 представляет собой вид, иллюстрирующий испытание с непрерывным приложением напряжения -1,0 кВ, включающего лишь компонент постоянного тока, к электропроводному слою.

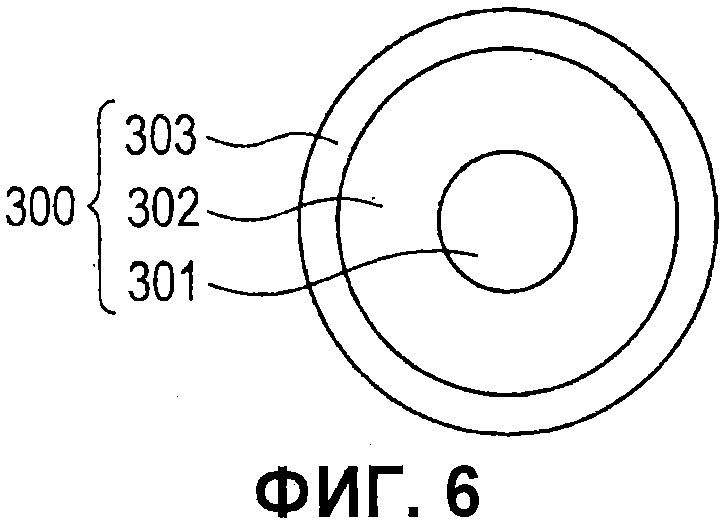

Фиг.6 представляет собой вид, иллюстрирующий схематическую конфигурацию электропроводного валка.

Фиг.7 представляет собой вид, иллюстрирующий способ измерения сопротивления электропроводного валка.

Фиг.8 представляет собой вид, иллюстрирующий Ia [мкА] и Ib [мкА].

Осуществление изобретения

Электрофотографический фоточувствительный элемент по данному изобретению включает цилиндрическую основу (далее в данном документе также называемую просто как «основа»), электропроводный слой, сформированный на цилиндрической основе, и фоточувствительный слой, сформированный на электропроводном слое. Фоточувствительный слой может быть единственным фоточувствительным слоем, содержащим материал, генерирующий заряды, и материал, переносящий заряды, в единственном слое, или может быть ламинированным фоточувствительным слоем, в котором наслоены один на другой слой для генерации зарядов, содержащий материал, генерирующий заряды, и слой для переноса зарядов, содержащий материал, переносящий заряды. Кроме того, в случае необходимости, промежуточный слой может быть предоставлен между электропроводным слоем и фоточувствительным слоем, сформированным на цилиндрической основе.

Основа является предпочтительно электропроводной (электропроводная основа), и может быть использована основа, изготовленная из такого металла, как алюминий, алюминиевый сплав и нержавеющая сталь. В случае применения алюминия или алюминиевого сплава, может быть использована алюминиевая труба, изготовленная способом производства, включающим экструзию и волочение, или алюминиевая труба, изготовленная способом производства, включающим экструзию и вытяжку с утонением. Такая алюминиевая труба предоставляет удовлетворительную точность размеров и чистоту поверхности без резки поверхности и является, соответственно, выгодной также с точки зрения затрат. Однако на необработанной поверхности алюминиевой трубы возможны выступающие дефекты в виде задиров. Соответственно, является особенно эффективным предоставление электропроводного слоя.

В данном изобретении, с целью покрывания дефектов поверхности основы, электропроводный слой, имеющий объемное удельное сопротивление от 1,0×108 Ом·см или более до 5,0×1012 Ом·см или менее, предоставляют на основе. Следует заметить, что в случае выполнения испытания с непрерывным приложением напряжения постоянного тока, описанного далее, объемное удельное сопротивление электропроводного слоя относится к объемной удельной электропроводности, измеренной перед тем, как выполнено испытание с непрерывным приложением напряжения постоянного тока. Когда слой, имеющий объемное удельное сопротивление, превышающее 5,0×1012 Ом·см, предоставляют на основе в качестве слоя для покрывания дефектов поверхности основы, поток зарядов подвержен прерыванию во время формирования изображения, и остаточный потенциал склонен увеличиваться. С другой стороны, когда объемное удельное сопротивление электропроводного слоя составляет менее чем 1,0×108 Ом·см, количество зарядов, протекающих через электропроводный слой, чрезмерно возрастает, и возможна утечка.

Способ измерения объемного удельного сопротивления проводящего слоя электрофотографического фоточувствительного элемента описан при ссылках на Фиг.2 и 3. Фиг.2 представляет собой вид сверху, иллюстрирующий способ измерения объемного удельного сопротивления электропроводного слоя, и Фиг.3 представляет собой вид в поперечном разрезе, иллюстрирующий способ измерения объемного удельного сопротивления электропроводного слоя.

Объемное удельное сопротивление электропроводного слоя измеряют в окружающей среде с нормальной температурой и нормальной влажностью (23°C/50% относительной влажности (RH)). Медную ленту 203 (тип №1181, производства компании Sumitomo 3M Limited) прикрепляют к поверхности электропроводного слоя 202 и используют в качестве электрода на стороне передней поверхности электропроводного слоя 202. Затем основу 201 используют в качестве электрода на тыльной стороне электропроводного слоя 202. Источник питания 206 для приложения электрического напряжения между медной лентой 203 и основой 201 и токоизмерительный прибор 207 для измерения тока, протекающего между медной лентой 203 и основой 201, устанавливают соответствующим образом. Кроме того, для того, чтобы приложить электрическое напряжение к медной ленте 203, медную проволоку 204 размещают на медной ленте 203, и медную ленту 205, аналогичную медной ленте 203, закрепляют поверх медной проволоки 204 таким образом, что медная проволока 204 не выступает к медной ленте 203, посредством чего медную проволоку 204 закрепляют на медной ленте 203. Напряжение прикладывают к медной ленте 203 через медную проволоку 204.

Когда величину фонового тока, полученную в случае, когда напряжение не приложено между медной лентой 203 и основой 201, обозначают как I0 [A], величину тока, полученную в случае, когда прикладывают напряжение -1 В, включающее лишь напряжение постоянного тока (компонент постоянного тока), обозначают как I [А], толщину электропроводного слоя 202 обозначают как d [см], и площадь электрода (медной ленты 203) на стороне передней поверхности электропроводного слоя 202 обозначают как S [см2], величину, представленную приведенным ниже математическим выражением (1), определяют как объемное удельное сопротивление ρ [Ом·см] электропроводного слоя 202.

ρ=1/(I-I0)×S/d [Ом·см] (1)

В этом измерении, измеряют очень малую величину тока 1×10-6 А или менее по абсолютной величине, и, соответственно, предпочтительно использовать прибор, способный измерять малый ток, в качестве токоизмерительного прибора 207. Примером такого прибора является измеритель пА (торговое наименование: 4140B) производства компании Hewlett-Packard Japan, Ltd.

Следует заметить, что объемное удельное сопротивление электропроводного слоя, измеренное в состоянии, в котором лишь электропроводный слой сформирован на основе, является по существу таким же, что и объемное удельное сопротивление, измеренное в состоянии, в котором каждый слой (например, фоточувствительный слой) на электропроводном слое отделен от электрофотографического фоточувствительного элемента, чтобы оставить лишь электропроводный слой на основе.

Электропроводный слой может быть сформирован с применением жидкого материала покрытия для формирования электропроводного слоя, приготовленного при использовании растворителя, связующего материала и частиц оксида металла. Кроме того, в данном изобретении, в качестве частиц оксида металла, используют частицы оксида титана, покрытые оксидом олова, легированным гетероэлементом (далее в данном документе также называемые как «частицы оксида титана, покрытые оксидом олова»). Из частиц оксида титана, покрытых оксидом олова, легированным гетероэлементом, предпочтительно используют частицы оксида титана (TiO2), покрытые оксидом олова (SnO2), легированным фосфором (P).

Жидкий материал покрытия для формирования электропроводного слоя может быть приготовлен посредством диспергирования частиц оксида металла (частиц оксида титана, покрытых оксидом олова) в растворителе вместе со связующим материалом. В качестве способа диспергирования, используют, например, способы с применением вибромиксера для краски, песчаной мельницы, шаровой мельницы и высокоскоростного диспергатора со столкновением с жидкостью. Электропроводный слой может быть сформирован посредством покрывания основы жидким материалом покрытия для формирования электропроводного слоя, приготовленного, как указано выше, и сушки и/или отверждения покровной пленки из жидкого материала покрытия для формирования электропроводного слоя.

Кроме того, с точки зрения улучшения сопротивления утечке и сдерживания увеличения остаточного потенциала, когда абсолютную величину максимального тока, протекающего через электропроводный слой, в случае выполнения испытания с непрерывным приложением напряжения -1,0 кВ, включающего лишь напряжение постоянного тока (компонент постоянного тока), к электропроводному слою (также называемого как «испытание с непрерывным приложением напряжения постоянного тока») обозначают как Ia [мкА], и абсолютную величину тока, протекающего через электропроводный слой, в случае, когда степень уменьшения за минуту величины тока, протекающего через электропроводный слой, достигает 1% или менее в первый раз, обозначают как Ib [мкА], предпочтительно, чтобы Ia и Ib удовлетворяли указанным ниже соотношениям (i) и (ii). Подробности испытания с непрерывным приложением напряжения постоянного тока описаны далее.

Ia≤6000 (i)

10≤Ib (ii)

Далее в данном документе, Ia, абсолютная величина максимального тока, также называется как «максимальная величина тока Ia», и Ib, абсолютная величина тока, также называется как «величина тока Ib».

Когда величина максимального тока Ia, протекающего через электропроводный слой, превышает 6000 мкА, сопротивление утечке электрофотографического фоточувствительного элемента склонно уменьшаться. Полагают, что, в электропроводном слое, в котором величина максимального тока Ia превышает 6000 мкА, чрезмерный ток склонен протекать локальным образом, и возможен пробой изоляции, который вызывает утечку. Для того, чтобы дополнительно увеличить сопротивление утечке, предпочтительно, чтобы величина максимального тока Ia составляла 5000 мкА или менее (Ia≤5000 (iii)).

С другой стороны, когда величина тока Ib, протекающего через электропроводный слой, составляет менее чем 10 мкА, остаточный потенциал электрофотографического фоточувствительного элемента во время формирования изображения склонен увеличиваться. Полагают, что поток зарядов подвержен прерыванию, вызывая увеличение остаточного потенциала в электропроводном слое, в котором величина тока Ib составляет менее чем 10 мкА. Для того, чтобы дополнительно сдерживать увеличение остаточного потенциала, предпочтительно, чтобы величина тока Ib составляла 20 мкА или более (20≤Ib (iv)).

Кроме того, с точки зрения улучшения сопротивления утечке и регулирования величины максимального тока Ia до 6000 мкА или менее, предпочтительно, чтобы удельное сопротивление порошка частиц оксида титана, покрытых оксидом олова, используемых в качестве частиц оксида металла в электропроводном слое, составляло 1,0×103 Ом·см или более.

Когда удельное сопротивление порошка частиц оксида титана, покрытых оксидом олова, составляет менее чем 1,0×103 Ом·см, сопротивление утечке электрофотографического фоточувствительного элемента склонно уменьшаться. Это, вероятно, обусловлено тем, что состояние проводящих путей в электропроводном слое, образованном частицами оксида титана, покрытых оксидом олова, варьируется в зависимости от удельного сопротивления порошка частиц оксида титана, покрытых оксидом олова. Когда удельное сопротивление порошка частиц оксида титана, покрытых оксидом олова, составляет менее чем 1,0×103 Ом·см, количество зарядов, протекающих через каждую частицу оксида титана, покрытую оксидом олова, имеет тенденцию к увеличению. С другой стороны, когда удельное сопротивление порошка частиц оксида титана, покрытых оксидом олова, составляет 1,0×103 Ом·см или более, количество зарядов, протекающих через каждую частицу оксида титана, покрытую оксидом олова, имеет тенденцию к уменьшению. Более конкретно, полагают, что, независимо от того, является ли электропроводный слой слоем, сформированным при использовании частиц оксида титана, покрытых оксидом олова, удельное сопротивление порошка которых составляет менее чем 1,0×103 Ом·см, или слоем, сформированным при использовании частиц оксида титана, покрытых оксидом олова, удельное сопротивление порошка которых составляет 1,0×103 Ом·см или более, когда величины объемного удельного сопротивления обоих электропроводных слоев являются одинаковыми, общее количество зарядов, протекающих через один из электропроводных слоев, является таким же, что и для другого электропроводного слоя. Когда общее количество зарядов, протекающих через электропроводный слой, является одинаковым, количество зарядов, протекающих через каждую частицу оксида титана, покрытую оксидом олова, различается между частицами оксида титана, покрытыми оксидом олова, для которых удельное сопротивление порошка составляет менее чем 1,0×103 Ом·см, и частицами оксида титана, покрытых оксидом олова, для которых удельное сопротивление порошка составляет 1,0×103 Ом·см или более.

Это означает, что число проводящих путей в электропроводном слое различается между электропроводным слоем, сформированным при использовании частиц оксида титана, покрытых оксидом олова, удельное сопротивление порошка которых составляет менее чем 1,0×103 Ом·см, и электропроводным слоем, сформированным при использовании частиц оксида титана, покрытых оксидом олова, удельное сопротивление порошка которых составляет 1,0×103 Ом·см или более. Более конкретно, предполагают, что число проводящих путей в электропроводном слое больше в электропроводном слое, сформированном при использовании частиц оксида титана, покрытых оксидом олова, удельное сопротивление порошка которых составляет 1,0×103 Ом·см или более, чем в электропроводном слое, сформированным при использовании частиц оксида титана, покрытых оксидом олова, удельное сопротивление порошка которых составляет менее чем 1,0×103 Ом·см.

Соответственно, полагают, что в случае формирования электропроводного слоя при использовании частиц оксида титана, покрытых оксидом олова, удельное сопротивление порошка которых составляет 1,0×103 Ом·см или более, количество зарядов, протекающих в расчете на один проводящий путь в электропроводном слое, становится сравнительно небольшим, и предотвращается протекание избыточного тока локальным образом в каждом из проводящих путей, что приводит к увеличению сопротивления утечке электрофотографического фоточувствительного элемента. Для того, чтобы дополнительно увеличить сопротивление утечке, предпочтительно, чтобы удельное сопротивление порошка частиц оксида титана, покрытых оксидом олова, используемых в качестве частиц оксида металла в электропроводном слое, составляло 3,0×103 Ом·см или более.

Кроме того, с точки зрения сдерживания увеличения остаточного потенциала и регулирования величины тока Ib до 10 мкА или более, предпочтительно, чтобы удельное сопротивление порошка частиц оксида титана, покрытых оксидом олова, используемых в качестве частиц оксида металла в электропроводном слое составляло 1,0×105 Ом·см или менее.

Когда удельное сопротивление порошка частиц оксида титана, покрытых оксидом олова, превышает 1,0×105 Ом·см, остаточный потенциал электрофотографического фоточувствительного элемента склонен увеличиваться во время формирования изображения. Кроме того, затрудняется регулирование объемного удельного сопротивления электропроводного слоя до 5,0×1012 Ом·см или менее. Для того, чтобы дополнительно сдерживать увеличение остаточного потенциала, предпочтительно, чтобы удельное сопротивление порошка частиц оксида титана, покрытых оксидом олова, используемых в качестве частиц оксида металла в электропроводном слое, составляло 5,0×104 Ом·см или менее.

По этим причинам, удельное сопротивление порошка частиц оксида титана, покрытых оксидом олова, используемых в качестве частиц оксида металла в электропроводном слое составляет предпочтительно до 1,0×103 Ом·см или более до 1,0×105 Ом·см или менее, более предпочтительно от 3,0×103 Ом·см или более до 5,0×104 Ом·см или менее.

Частицы оксида титана, покрытые оксидом олова, не только оказывают влияние на улучшение сопротивления утечке электрофотографического фоточувствительного элемента, но также в значительной степени сдерживают увеличение остаточного потенциала во время формирования изображения по сравнению с частицами оксида титана (TiO2), покрытыми оксидом олова (SnO2), обедненным кислородом, (далее в данном документе, также называемые как «частицы оксида титана, покрытые оксидом олова, обедненным кислородом»). Причиной, почему частицы оксида титана, покрытые оксидом олова, оказывают значительное влияние на улучшения сопротивления утечке, считается следующее. А именно, электропроводный слой при использовании частиц оксида титана, покрытых оксидом олова, в качестве частиц оксида металла имеет малую величину максимального тока Ia и высокое сопротивление давлению по сравнению с электропроводным слоем с применением частиц оксида титана, покрытых оксидом олова, обедненным кислородом. Кроме того, причиной, почему частицы оксида титана, покрытые оксидом олова, обладают значительным эффектом сдерживания увеличения остаточного потенциала во время формирования изображения, считается следующее. А именно, частицы оксида титана, покрытые оксидом олова, обедненным кислородом, окисляются в присутствии кислорода, что устраняет места, обедненные кислородом, в оксиде олова (SnO2), сопротивление частиц возрастает, и поток зарядов в электропроводном слое подвержен прерыванию, в то время как в частицах оксида титана, покрытых оксидом олова, трудно вызвать такой феномен.

Предпочтительно, чтобы доля (покрытия) оксида олова (SnO2) в частицах оксида титана, покрытых оксидом олова, составляла от 10-60% по массе. Для того, чтобы регулировать долю покрытия оксида олова (SnO2), необходимо смешивать исходный оловосодержащий материал, требующийся для образования оксида олова (SnO2) при изготовлении частиц оксида титана, покрытых оксидом олова. Например, в случае применения хлорида олова (SnCl4) в качестве исходного оловосодержащего материала, необходимо смешивать хлорид олова, принимая во внимание количество оксида олова (SnO2), образуемого из хлорида олова (SnCl4). Следует заметить, что доля покрытия в этом случае представляет собой величину, рассчитанную из массы оксида олова (SnO2) по отношению к общей массе оксида олова (SnO2) и оксида титана (TiO2) без учета массы гетероэлемента (например, фосфора (P)) которым легирован оксид олова (SnO2). Когда доля покрытия оксида олова (SnO2) составляет менее чем 10% по массе, затрудняется регулирование удельного сопротивления порошка частиц оксида титана, покрытых оксидом олова, до 1,0×105 Ом·см или менее. Когда доля покрытия составляет более чем 60% по массе, покрытие из оксида олова (SnO2) на частицах оксида титана (TiO2) склонно быть неравномерным, влечет за собой высокие затраты и затрудняет регулирование удельного сопротивления порошка частиц оксида титана, покрытых оксидом олова, до 1,0×103 Ом·см или более.

Кроме того, предпочтительно, чтобы количество гетероэлемента (например, фосфора (P)), которым легирован оксид олова (SnO2), составляло от 0,1 до 10% по массе по отношению к оксиду олова (SnO2) (массе, не включающей гетероэлемент (например, фосфор (P)). Когда количество гетероэлемента (например, фосфора (P)), которым легирован оксид олова (SnO2), составляет менее чем 0,1% по массе, затрудняется регулирование удельного сопротивления порошка частиц оксида титана, покрытых оксидом олова, до 1,0×105 Ом·см или менее. Когда количество гетероэлемента (например, фосфора (P)), которым легирован оксид олова (SnO2), составляет более чем 10% по массе, кристалличность оксида олова (SnO2) уменьшается, и затрудняется регулирование удельного сопротивления порошка частиц оксида титана, покрытых оксидом олова, до 1,0×103 Ом·см или более (1,0×105 Ом·см или менее). Обычно, меньшее удельное сопротивление порошка данных частиц может быть достигнуто посредством легирования оксида олова (SnO2) с применением гетероэлемента (например, фосфора (P)), чем в случае легирования без применения гетероэлемента.

Следует заметить, что способ изготовления частиц оксида титана, покрытых оксидом олова (SnO2), легированным фосфором (P), также описано в выложенных заявках на патент Японии №№ H06-207118 и 2004-349167.

Способом измерения удельного сопротивления порошка частиц оксида металла, таких как частицы оксида титана, покрытые оксидом олова, является следующий.

Удельное сопротивление порошка частиц оксида металла измеряют в окружающей среде с нормальной температурой и нормальной влажностью (23°C/50% относительной влажности (RH)). В данном изобретении прибор для измерения сопротивления (торговое наименование: Loresta GP) производства компании Mitsubishi Chemical Corporation используют в качестве измерительного прибора. Измеряемые частицы оксида металла таблетировали при давлении 500 кг/см2, чтобы получить образец для измерений в форме таблетки. Прикладываемое напряжение составляет 100 В.

В данном изобретении, причиной, почему частицы оксида титана, покрытые оксидом олова, имеющие сердцевину частиц (частицу оксида титана (TiO2)), используют в качестве частиц оксида металла в электропроводном слое, является улучшение диспергируемости частиц оксида металла в жидком материале покрытия для формирования электропроводного слоя. В случае применения частиц, сформированных лишь из оксида олова (SnO2) легированного гетероэлементом (например, фосфором (P)), диаметр каждой из частиц оксида металла в жидком материале покрытия для формирования электропроводного слоя склонен увеличиваться, и вследствие этого выступающие дефекты в виде сыпи могут возникать на поверхности электропроводного слоя, сопротивление утечке может уменьшаться, и стабильность жидкого материала покрытия для формирования электропроводного слоя может уменьшаться.

Кроме того, причинами, почему частицы оксида титана (TiO2) используют в качестве сердцевины частиц, являются следующие. А именно, частицы оксида титана могут легко увеличивать сопротивление утечке и могут легко покрывать дефекты поверхности основы, поскольку такие частицы обладают низкой прозрачностью в качестве частиц оксида металла. В противоположность этому, например, в случае применения частиц сульфата бария в качестве сердцевины частиц, количество зарядов, протекающих через электропроводный слой, склонен увеличиваться, что затрудняет увеличение сопротивления утечке. Кроме того, частицы сульфата бария обладают высокой прозрачностью в качестве частиц оксида металла, и, соответственно, может потребоваться отдельный материал для покрывания дефектов поверхности основы.

Кроме того, причиной, почему частицы оксида титана (TiO2), покрытые оксидом олова (SnO2), легированным гетероэлементом (например, фосфором (P)), используют вместо непокрытых частиц оксида титана (TiO2) в качестве частиц оксида металла, является то, что в непокрытых частицах оксида титана (TiO2) поток зарядов подвержен прерыванию во время формирования изображения, и остаточный потенциал склонен увеличиваться.

Примеры связующего материала, используемого для приготовления жидкого материала покрытия для формирования электропроводного слоя, включают смолы, такие как фенольная смола, полиуретан, полиамид, полиимид, полиамид-имид, поливиниацеталь, эпоксидная смола, акриловая смола, меламиновая смола и полиэфирная смола. Эти смолы могут быть использованы в отдельности или в комбинации двух или более их видов. Кроме того, из таких смол, с точки зрения, например, подавления миграции (переноса) в другой слой, способности прилипания к основе, диспергируемости и стабильности дисперсии частиц оксида титана, покрытых оксидом олова, и устойчивости к растворителям после формирования слоя, предпочтительной является отверждаемая смола, и более предпочтительной является термоотверждающаяся смола. Кроме того, из термоотверждающихся смол термоотверждающаяся фенольная смола и термоотверждающийся полиуретан являются предпочтительными. В случае применения термоотверждающейся смолы в качестве связующего материала в электропроводном слое, связующий материал, содержащийся в жидком материале покрытия для формирования электропроводного слоя, является мономером и/или олигомером термоотверждающейся смолы.

Примеры растворителя, используемого для жидкого материала покрытия для формирования электропроводного слоя, включают, например, спирты, такие как метанол, этанол и изопропанол, кетоны, такие как ацетон, метилэтилкетон и циклогексанон, эфиры, такие как тетрагидрофуран, диоксан, монометиловый эфир этиленгликоля и монометиловый эфир пропиленгликоля, сложные эфиры, такие как метилацетат и этилацетат, и ароматические углеводороды, такие как толуол и ксилол.

Кроме того, в данном изобретении, предпочтительно, чтобы массовое отношение (P/B) частиц оксида металла (частиц оксида титана, покрытых оксидом олова) (P) к связующему материалу (B) в жидком материале покрытия для формирования электропроводного слоя составляло от 1,5/1,0 или более до 3,5/1,0 или менее. Когда массовое отношение (P/B) составляет менее чем 1,5/1,0, поток зарядов подвержен прерыванию при формировании изображения, и остаточный потенциал, склонен увеличиваться. Кроме того, затрудняется регулирование объемного удельного сопротивления электропроводного слоя до 5,0×1012 Ом·см или менее. Когда массовое отношение (P/B) составляет более чем 3,5/1,0, затрудняется регулирование объемного удельного сопротивления электропроводного слоя до 1,0×108 Ом·см или более. Кроме того, затрудняется связывание частиц оксида металла (частиц оксида титана, покрытых оксидом олова), возможно образование трещин в электропроводном слое, и затруднено увеличение сопротивления утечке.

С точки зрения покрывания дефектов поверхности основы, толщина электропроводного слоя составляет предпочтительно от 10 мкм или более до 40 мкм или менее, более предпочтительно от 15 мкм или более до 35 мкм или менее. Следует заметить, что, в данном изобретении, в качестве прибора для измерения толщины каждого слоя электрофотографического фоточувствительного элемента, включающего электропроводный слой, был использован FISCHERSCOPE MS производства компании Fischer Instruments K.K.

Кроме того, средний диаметр частиц оксида титана, покрытых оксидом олова, в жидком материале покрытия для формирования электропроводного слоя составляет предпочтительно от 0,10 мкм или более до 0,45 мкм или менее, более предпочтительно от 0,15 мкм или более до 0,40 мкм или менее. Когда средний диаметр частиц составляет менее чем 0,10 мкм, частицы оксида титана, покрытые оксидом олова, агрегируют снова, после того как жидкий материал покрытия для формирования электропроводного слоя приготовлен, стабильность жидкого материала покрытия для формирования электропроводного слоя может ухудшаться, и образование трещин может происходить в поверхности электропроводного слоя. Когда средний диаметр частиц составляет более чем 0,45 мкм, поверхность электропроводного слоя огрублена, заряды склонны к инжектированию локальным образом в фоточувствительный слой, и черные пятна белом фоне выводимого изображения могут становиться заметными.

Средний диаметр частиц оксида металла, таких как частицы оксида титана, покрытые оксидом олова, в жидком материале покрытия для формирования электропроводного слоя могут быть измерены способом жидкофазного осаждения, как описано ниже.

Вначале, жидкий материал покрытия для формирования электропроводного слоя разбавляют растворителем, применяемым для его приготовления, таким образом, что коэффициент пропускания находится в интервале 0,8-1,0. Затем подготавливают гистограмму среднего диаметра частиц (объемный средний диаметр частиц: D50) и распределения по размеру частиц оксида металла посредством применения ультрацентробежного автоматического анализатора распределения частиц по размеру. В данном изобретении в качестве ультрацентробежного автоматического анализатора распределения частиц по размеру использовали ультрацентробежный автоматический анализатор распределения частиц по размеру (торговое наименование: CAPA 700) производства компании Horiba, Ltd., и измерение выполняли при скорости вращения 3000 об/мин.

Кроме того, для того, чтобы предотвратить образование интерференционных полос на выводимом изображении вследствие интерференции света, отраженного на поверхности электропроводного слоя, жидкий материал покрытия для формирования электропроводного слоя может содержать агент, придающий шероховатость поверхности, для огрубления поверхности электропроводного слоя. В качестве агента для придания шероховатости поверхности, предпочтительными являются частицы смолы, каждая из которых имеет средний диаметр от 1 мкм или более до 5 мкм или менее. Примеры частиц смолы включают частицы отверждаемых смол, таких как отверждаемый каучук, полиуретан, эпоксидная смола, алкидная смола, фенольная смола, сложный полиэфир, силиконовая смола, и акрилмеламиновая смола. Из них предпочтительными являются частицы силиконовой смолы, агрегирование которых затруднено. Поскольку плотность (0,5-2) частиц смолы меньше плотности (4-7) частиц оксида титана, покрытых оксидом олова, то поверхность электропроводного слоя может быть огрублена эффективным образом во время формирования электропроводного слоя. Следует заметить, что, когда содержание агента, придающего шероховатость поверхности, в электропроводном слое больше, объемное удельное сопротивление электропроводного слоя имеет тенденцию к увеличению. Поэтому для того, чтобы регулировать объемное удельное сопротивление электропроводного слоя до 5,0×1012 Ом·см или менее, предпочтительно, чтобы содержание агента, придающего шероховатость поверхности, в жидком материале покрытия для формирования электропроводного слоя составляло 1-80% по массе по отношению к связующему материалу в жидком материале покрытия для формирования электропроводного слоя.

Кроме того, жидкий материал покрытия для формирования электропроводного слоя может содержать выравнивающий агент для улучшения поверхностных свойств электропроводного слоя. Кроме того, жидкий материал покрытия для формирования электропроводного слоя может содержать частицы пигмента для улучшения покровных свойств электропроводного слоя.

Для того, чтобы предотвратить инжекцию зарядов из электропроводного слоя в фоточувствительный слой, промежуточный слой (барьерный слой), обладающий свойствами электрического барьера, может быть предоставлен между электропроводным слоем и фоточувствительным слоем.

Промежуточный слой может быть сформирован покрыванием электропроводного слоя жидким материалом для формирования промежуточного слоя, содержащего смолу (связующую смолу) и сушкой покровной пленки жидкого материала покрытия для формирования промежуточного слоя.

Примеры смолы (связующей смолы), используемой в промежуточном слое, включают поливиниловый спирт, поливинилметилэфир, полиакриловые кислоты, метилцеллюлозу, этилцеллюлозу, полиглутаминовую кислоту, казеин, крахмал, и другие водорастворимые смолы, полиамид, полиимид, полиамидимид, полиамидокислоту, меламиновую смолу, эпоксидную смолу, полиуретан и сложные эфиры полиглутаминовой кислоты. Из них термопластичные смолы являются предпочтительными, чтобы эффективным образом проявлять свойства электрического барьера промежуточного слоя. Из термопластичных смол предпочтительным является термопластичный полиамид. Полиамид предпочтительно является сополимеризованным нейлоном.

Толщина промежуточного слоя составляет предпочтительно от 0,1 мкм или более до 2,0 мкм или менее.

Кроме того, вещество для переноса электронов (электроноакцепторное вещество, такое как акцептор) может быть включено в промежуточный слой, чтобы предотвращать поток зарядов от прерывания в промежуточном слое. Примеры вещества для переноса электронов включают электроноакцепторные вещества, такие как 2,4,7-тринитрофлуоренон, 2,4,5,7-тетранитрофлуоренон, хлоранил и тетрацианохинодиметан, и полимеры таких электроноакцепторных веществ.

Фоточувствительный слой формируют на электропроводном слое (промежуточном слое).

Примеры материала, генерирующего заряды, используемого в фоточувствительном слое, включают: азопигменты, такие как моноазопигменты, диазопигменты и триазопигменты; фталоцианиновые пигменты, такие как фталоцианин металла и неметаллический фталоцианинный комплекс; индиговые пигменты, такие как индиго и тиоиндиго; периленовые пигменты, такие как ангидрид периленовой кислоты и имид периленовой кислоты; полициклические хиноновые пигменты, такие антрахинон и пиренхинон; скварилиевые красители; пирилиевые соли и тиапирилиевые соли; трифенилметановые красители; хинакридоновые пигменты; пигменты на основе солей азуления; цианиновые красители; ксантеновые красители; хинониминовые красители; и стириловые красители. Из них предпочтительными являются фталоцианины металлов, такие как фталоцианин оксититана, фталоцианин гидроксигаллия и фталоцианин хлоргаллия.

Когда фоточувствительный слой является ламинированным фоточувствительным слоем, слой для генерации зарядов может быть сформирован посредством нанесения жидкого материала покрытия для формирования слоя для генерации зарядов, который приготавливают диспергированием материала, генерирующего заряды, в растворителе вместе со связующей смолой и последующей сушкой покровной пленки жидкого материала покрытия для формирования слоя для генерации зарядов. В качестве способа диспергирования, используют, например, способы с применением гомогенизатора, ультразвуковой волны, шаровой мельницы, песочной мельницы, аттритора и валковой мельницы.

Примеры связующей смолы, используемой в слое для генерации зарядов, включают поликарбонат, сложный полиэфир, полиарилат, бутиральную смолу, полистирол, поливинилацеталь, диаллилфталатную смолу, акриловую смолу, метакриловую смолу, винилацетатную смолу, фенольную смолу, силиконовую смолу, полисульфон, стирол-бутадиеновый сополимер, алкидную смолу, эпоксидную смолу, полимочевину и сополимер винилхлорида-винилацетата. Эти связующие смолы могут быть использованы в отдельности или в виде смеси или сополимера двух или более их видов.

Отношение материала, генерирующего заряды, к связующей смоле (материал, генерирующий заряды: связующая смола) находится в пределах интервала предпочтительно от 10:1 до 1:10 (массовое отношение), более предпочтительно от 5:1 до 1:1 (массовое отношение).

Примеры растворителя, используемого в жидком материале покрытия для формирования слоя для генерации зарядов, включают спирт, сульфоксид, кетон, простой эфир, сложный эфир, алифатический галогенированный углеводород и ароматическое соединение.

Толщина слоя для генерации зарядов составляет предпочтительно 5 мкм или менее, более предпочтительно от 0,1 мкм или более до 2 мкм или менее.

Кроме того, любой из различных сенсибилизаторов, антиоксидантов, УФ абсорберов, пластификаторов и т.п. может быть добавлен к слою для генерации зарядов, в случае необходимости. Кроме того, вещество для переноса электронов (электроноакцепторное вещество, такое как акцептор) может быть включено в слой для генерации зарядов, чтобы предотвращать поток зарядов от прерывания в слое для генерации зарядов. Примеры вещества для переноса электронов включают электроноакцепторные вещества, такие как 2,4,7-тринитрофлуоренон, 2,4,5,7-тетранитрофлуоренон, хлоранил и тетрацианохинодиметан, и полимеры таких электроноакцепторных веществ.

Примеры материала, переносящего заряды, используемого в фоточувствительном слое включают триариламиновое соединение, гидразоновое соединение, стириловое соединение, стильбеновое соединение, пиразолиновое соединение, оксазоловое соединение, тиазоловое соединение и триарилметановое соединение.

Когда фоточувствительный слой является ламинированным фоточувствительным слоем, слой для переноса зарядов может быть сформирован посредством нанесения жидкого материала покрытия для формирования слоя для переноса зарядов, который приготавливают растворением материала, переносящего заряды, и связующей смолы в растворителе и последующей сушкой покровной пленки жидкого материала покрытия для формирования слоя для переноса зарядов.

Примеры связующей смолы, используемой в слое для переноса зарядов, включают акриловую смолу, стирольную смолу, сложный полиэфир, поликарбонат, полиарилат, полисульфон, полифениленоксид, эпоксидную смолу, полиуретан, алкидную смолу и ненасыщенную смолу. Эти связующие смолы могут быть использованы в отдельности или в виде смеси или сополимера двух или более их видов.

Отношение материала, переносящего заряды, к связующей смоле (материал, переносящий заряды: связующая смола) предпочтительно находится в пределах интервала от 2:1 до 1:2 (массовое отношение).

Примеры растворителя, используемого в жидком материале покрытия для формирования слоя для переноса зарядов, включают: кетоны, такие как ацетон и метилэтилкетон, сложные эфиры, такие как метилацетат и этилацетат, эфиры, такие как диметоксиметан и диметоксиэтан, ароматические углеводороды, такие как толуол и ксилол, и углеводороды, замещенные атомом галогена, такие как хлорбензол, хлороформ и четыреххлористый углерод.

Толщина слоя для переноса зарядов составляет предпочтительно от 3 мкм или более до 40 мкм или менее, более предпочтительно от 4 мкм или более до 30 мкм или менее с точки зрения равномерности зарядки и воспроизводимости изображения.

Кроме того, антиоксидант, УФ абсорбер или пластификатор могут быть добавлены к слою для переноса зарядов, в случае необходимости.

Когда фоточувствительный слой является единственным фоточувствительным слоем, данный единственный фоточувствительный слой может быть сформирован посредством нанесения жидкого материала покрытия для формирования единственного фоточувствительного слоя, содержащего материал, генерирующий заряды, материал, переносящий заряды, связующую смолу и растворитель, и последующей сушки покровной пленки жидкого материала покрытия для формирования единственного фоточувствительного слоя. В качестве материала, генерирующего заряды, могут быть использованы материал, переносящий заряды, связующая смола и растворитель, например, такие, различные виды которых были описаны выше.

Кроме того, защитный слой может быть сформирован на фоточувствительном слое, чтобы защитить фоточувствительный слой.

Защитный слой может быть сформирован посредством нанесения жидкого материала покрытия для формирования защитного слоя, содержащего смолу (связующую смолу), и последующей сушки и/или отверждения покровной пленки жидкого материала покрытия для формирования защитного слоя.

Толщина защитного слоя составляет предпочтительно от 0,5 мкм или более до 10 мкм или менее, более предпочтительно от 1 мкм или более до 8 мкм или менее.

При нанесении каждого из жидких материалов покрытия для формирования соответствующих слоев, могут быть использованы такие способы нанесения как способ нанесения покрытия окунанием (иммерсионный способ), нанесение покрытия распылением, нанесение покрытия центрифугированием, валковое нанесение покрытия, нанесение покрытия стержнем Мейера и ракельное нанесение покрытия.

Фиг.1 иллюстрирует пример схематической конфигурации электрофотографического устройства, включающего технологический картридж, имеющий электрофотографический фоточувствительный элемент.

На Фиг.1 электрофотографический фоточувствительный элемент 1, имеющий форму барабана (цилиндрическую форму), может быть приведен во вращение вокруг оси 2 в направлении, указанном стрелкой, при заданной окружной скорости.

Периферическую поверхность электрофотографического фоточувствительного элемента 1, приводимого во вращение, равномерно заряжают при положительном или отрицательном заданном потенциале посредством прибора 3 для зарядки (такого как первичный прибор для зарядки или зарядный ролик) и затем принимает экспонирующий свет (свет, передающий изображение) 4, эмитируемым из прибора для экспонирования (не показан), такого как прибор для щелевого экспонирования или экспонирования сканированием лазерным лучом. Соответственно, электростатические скрытые изображения, соответствующие соответственным целевым изображениям, формируются на периферической поверхности электрофотографического фоточувствительного элемента 1. Напряжение, прикладываемое к прибору 3 для зарядки, может быть лишь напряжением постоянного тока или может быть напряжением постоянного тока с наложением электрического напряжения переменного тока.

Электростатические скрытые изображения, сформированные на периферической поверхности электрофотографического фоточувствительного элемента 1, проявляются тонером прибора 5 для проявления, чтобы образовать тонерные изображения. После этого тонерные изображения, сформированные на периферической поверхности электрофотографического фоточувствительного элемента 1, переносятся на передающий материал (например, бумагу) P посредством транспортирующего смещения от прибора 6 для перемещения (такого как передаточный валик). Передающий материал P подается из прибора для подачи передающего материала (не показан) к участку (участку прилегания) между электрофотографическим фоточувствительным элементом 1 и прибором 6 для перемещения синхронно с вращением электрофотографического светочувствительного элемента 1.

Передающий материал P, имеющий перемещаемые тонерные изображения, отделяется от периферической поверхности электрофотографического фоточувствительного элемента 1, вводится в фиксирующий прибор 8, подвергается фиксированию изображения и затем выводится в качестве продукта со сформированным изображением (отпечатка или копии) из устройства.

Периферическая поверхность электрофотографического фоточувствительного элемента 1 после переноса тонерных изображений подвергается удалению тонера, оставшегося после переноса, прибором 7 для очистки (таким как очистной ракельный нож). Кроме того, периферическая поверхность электрофотографического фоточувствительного элемента 1 подвергается процессу нейтрализации с помощью предэкспозиционного света 11 от прибора для предварительного экспонирования (не показан), и после этого повторно используется для формирования изображения. Следует заметить, что, когда прибор для зарядки является прибором для контактной зарядки с применением зарядного ролика, предварительное экспонирование не всегда требуется.

Электрофотографический фоточувствительный элемент 1 и по меньшей мере один компонент, выбранный из прибора 3 для зарядки, прибора 5 для проявления, прибора 6 для перемещения, прибора 7 для очистки и т.п., могут быть размещены в кассете и затем поддерживаться объединенным образом в качестве технологического картриджа. Кроме того, технологический картридж может быть прикреплен с возможностью снятия к основному корпусу электрофотографического устройства. На Фиг.1, электрофотографический фоточувствительный элемент 1 и прибор 3 для зарядки, прибор 5 для проявления и прибор 7 для очистки поддерживаются объединенным образом, чтобы образовать картридж 9, который прикреплен с возможностью снятия к основному корпусу электрофотографического устройства с применением направляющего прибора 10, такого как полозки, в основном корпусе электрофотографического устройства. Кроме того, электрофотографическое устройство может включать электрофотографический фоточувствительный элемент 1, прибор 3 для зарядки, прибор для экспонирования, прибор 5 для проявления и прибор 6 для перемещения.

Далее испытание с непрерывным приложением напряжения постоянного тока описано со ссылками на Фиг.5 и 6.

Испытание с непрерывным приложением напряжения постоянного тока выполняют в окружающей среде с нормальной температурой и нормальной влажностью (23°C/50% относительной влажности (RH)).

Фиг.5 представляет собой вид, иллюстрирующий испытание с непрерывным приложением напряжения постоянного тока.

Вначале образец (далее в данном документе называемый как «образец для испытаний») 200, полученный формированием лишь электропроводного слоя 202 на основе 201 или отслаиванием каждого слоя на электропроводном слое 202 от электрофотографического фоточувствительного элемента, чтобы оставить лишь электропроводный слой 202 на основе 201, состыковывают с электропроводным валком 300, включающим металлический сердечник 301, эластичный слой 302 и поверхностный слой 303, таким образом, что оси образца для испытаний и электропроводного валка параллельны одна другой. При этом к обоим концам металлического сердечника 301 электропроводного валка 300 прикладывают нагрузку 500 г посредством пружин 403. Металлический сердечник 301 электропроводного валка 300 соединяют с источником питания постоянного тока 401, а основу 201 образца 200 для испытаний соединяют с землей 402. Постоянное электрическое напряжение -1,0 кВ, включающее лишь напряжение постоянного тока (компонент постоянного тока), прикладывают непрерывным образом к электропроводному валку 300, пока степень уменьшения за одну минуту величины тока, протекающего через электропроводный слой, не достигает 1% или менее в первый раз. Соответственно, напряжение -1,0 кВ, включающее лишь напряжение постоянного тока, прикладывают непрерывным образом к электропроводному слою 202. На Фиг.5 предоставлены резистор 404 (100 кОм) и измеритель величины тока 405. Обычно абсолютная величина тока достигает величины максимального тока Ia сразу же после приложения электрического напряжения. После этого абсолютная величина тока уменьшается, и степень уменьшения постепенно становится умеренной и в конце концов достигает области насыщения (степень уменьшения за одну минуту величины тока, протекающего через электропроводный слой, составляет 1% или менее). При этом заданное время после приложения напряжения обозначают как t [мин], одну минуту после t [мин] обозначают как t+1 [мин], абсолютную величину тока при t [мин] обозначают как It [мкА], и абсолютную величину тока при t+1 [мин] обозначают как It+1 [мкА]. В этом случае, когда {(It-It+1)/It)×100 достигает 1 или менее в первый раз, t+1 соответствует времени, при котором «степень уменьшения за одну минуту величины тока, протекающего через электропроводный слой, достигает 1% или менее в первый раз». Это показано на Фиг.8.

Фиг.6 иллюстрирует схематическую конфигурацию электропроводного валка 300, используемого в испытании.

Электропроводный валок 300 включает поверхностный слой 303, имеющий среднее сопротивление, для регулирования сопротивления электропроводного валка 300, электропроводный эластичный слой 302, обладающий упругостью, необходимой для образования равномерной зоны контакта с поверхностью образца 200 для испытаний, и металлический сердечник 301.

Для того, чтобы прикладывать напряжение -1,0 кВ, включающее лишь компонент постоянного тока, к электропроводному слою 202 образца 200 для испытаний стабильным и непрерывным образом, необходимо поддерживать зону контакта между образцом 200 для испытаний и электропроводным валком 300 постоянной. Для того, чтобы поддерживать зону контакта постоянной, жесткость эластичного слоя 302 электропроводного валка 300 и усилие пружин 403 нужно лишь отрегулировать соответствующим образом. Кроме того, может быть предоставлен механизм для регулирования зоны контакта.

Электропроводный валок 300 изготавливали как описано ниже. В последующем, «часть(и)» относится(ятся) к «части(ям) по массе».

В качестве металлического сердечника 301 использовали металлический сердечник из нержавеющей стали диаметром 6 мм.

Затем электропроводный слой 302 формировали на металлическом сердечнике 301 следующим способом.

Указанные ниже материалы перемешивали в течение 10 минут с помощью герметичного смесителя, отрегулированного до 50°C, чтобы приготовить смесь исходных материалов.

Тройной сополимер эпихлоргидринового каучука (эпихлоргидрин:этиленоксид:аллилглицидиловый эфир = 40 мол.%:56 мол.%:4 мол.%); 100 частей

Карбонат кальция (светлый карбонат кальция); 30 частей

Алифатический сложный полиэфир (пластификатор); 5 частей

Стеарат цинка: 1 часть

2-Меркаптобензимидазол (антиоксидант); 0,5 части

Оксид цинка; 5 частей

Соль четвертичного аммония, представленная приведенной ниже формулой; 2 части

Углеродная сажа (продукт с необработанной поверхностью, средний диаметр частиц: 0,2 мкм, удельное сопротивление порошка: 0,1 Ом·см): 5 частей

К этой смеси добавляли 1 часть серы в качестве вулканизирующего агента, 1 часть дибензотиазилсульфида в качестве ускорителя вулканизации и 0,5 части тетраметилтиураммоносульфида в расчете на 100 частей тройного сополимера эпихлоргидринового каучука в качестве каучука исходного материала, и смесь перемешивали с помощью двухвалковой мельницы, охлажденной до 20°C в течение 10 минут.

Смесь, полученную перемешиванием, формовали на металлическом сердечнике 301 посредством экструдера таким образом, чтобы иметь форму валка с внешним диаметром 15 мм. Смесь вулканизовали при нагревании паром и затем полировали таким образом, чтобы иметь внешний диаметр 10 мм, посредством чего получали упругий валок с эластичным слоем 302, сформированным на металлическом сердечнике 301. При этом широкий выбор видов полировки мог быть выбран в качестве способа полировки. Длина упругого валка была установлена равной 232 мм.

Затем эластичный слой 302 покрывали поверхностным слоем 303 посредством следующего способа.

Смешанный раствор приготавливали при использовании указанных ниже материалов в резервуаре в виде стеклянной бутыли.

Раствор акрилполиола, модифицированного капролактоном; 100 частей

Метилизобутилкетон; 250 частей

Электропроводный оксид олова (SnO2)

(продукт, обработанный трифторпропилтриметоксисиланом, средний диаметр частиц: 0,05 мкм, удельное сопротивление порошка: 1×103 Ом·см); 250 частей

Гидрофобный кремнезем (продукт, обработанный диметилполисилоксаном, средний диаметр частиц: 0,02 мкм, удельное сопротивление порошка: 1×1016 Ом·см); 3 части

Модифицированное диметилсиликоновое масло; 0,08 части

Частицы сшитого полиметилметакрилата (PMMA) (средний диаметр частиц: 4,98 мкм); 80 частей

Смешанный раствор помещали в вибромиксер-диспергатор, и наполняли стеклянными шариками, каждый из которых имел средний диаметр 0,8 мм, в качестве диспергирующей среды, таким образом, что степень наполнения составляла 80%. Результирующий раствор диспергировали в течение 18 часов, чтобы приготовить дисперсионный раствор.

Смесь 1:1 гексаметилендиизоцианата (HDI) и изофорондиизоцианата (IPDI) с блокирующим бутаноноксимом добавляли к дисперсионному раствору таким образом, чтобы достигнуть NCO/OH=1,0, чтобы приготовить жидкий материал покрытия для поверхностного слоя.

Эластичный слой 302 упругого валка покрывали дважды жидким материалом покрытия для формирования поверхностного слоя с применением способа нанесения покрытия окунанием, после чего выполняли сушку с помощью воздуха и затем сушку при 160°C в течение 1 часа, чтобы сформировать поверхностный слой 303.

Соответственно, изготавливали электропроводный валок 300, включающий металлический сердечник 301, эластичный слой 302 и поверхностный слой 303. Сопротивление электропроводного валка, изготовленного таким образом, измеряли как описано ниже, и было найдено, что оно составляет 1,0×105 Ом.

Фиг.7 представляет собой вид, иллюстрирующий способ измерения сопротивления электропроводного валка.

Сопротивление электропроводного валка измеряют в окружающей среде с нормальной температурой и нормальной влажностью (23°C/50% относительной влажности (RH)). Цилиндрический электрод 515, изготовленный из нержавеющей стали, соединяют впритык с электропроводным валком 300 таким образом, что оси цилиндрического электрода и электропроводного валка параллельны одна другой. При этом к обоим концам металлического сердечника (не показан) электропроводного валка прикладывают нагрузку 500 г. В качестве цилиндрического электрода 515 выбирают для применения электрод, имеющий такой же внешний диаметр, что и диаметр образца для испытаний. При соединении впритык цилиндрический электрод 515 приводят во вращение при скорости вращения 200 об/мин, и электропроводный валок 300 приводят во вращение при той же самой скорости вращения в соответствии с вращением цилиндрического электрода, и напряжение -200 В прикладывают к цилиндрическому электроду 515 от внешнего источника питания 53. Сопротивление, рассчитанное из величины тока, протекающего через электропроводный валок 300 в это время, определяют как сопротивление электропроводного валка 300. Следует заметить, что на Фиг.7 предоставлены резистор 516 и регистрирующий прибор 517.

Примеры

Далее в данном документе, данное изобретение описано более подробно посредством конкретных примеров. Следует заметить, что данное изобретение не ограничивается ими. «Часть(и)» в примерах относится(ятся) к «части(ям) по массе». Все частицы оксида титана (TiO2) (сердцевины частиц) в различных частицах оксида титана, покрытых оксидом олова, используемых в примерах и сравнительных примерах, являются сферическими частицами с чистотой 97,7% и величиной удельной поверхности по БЭТ 7,7 м2/г, произведенными способом с применением серной кислоты.

<Примеры приготовления жидкого материала покрытия для формирования электропроводного слоя>

(Пример приготовления жидкого материала покрытия для формирования электропроводного слоя 1)

В песчаную мельницу с применением 450 частей стеклянных шариков, каждый из которых имел диаметр 0,8 мм, помещали 207 частей частиц оксида титана (TiO2), покрытых оксидом олова (SnO2), легированным фосфором, (P) в качестве частиц оксида металла (удельное сопротивление порошка: 1,0×103 Ом·см, средний диаметр первичных частиц: 220 нм), 144 части фенольной смолы (мономера/олигомера фенольной смолы) (торговое наименование: Priohphen J-325 производства компании Dainippon Ink & Chemicals, Inc., содержание сухого остатка смолы: 60% по массе) в качестве связующего материала и 98 частей 1-метокси-2-пропанола в качестве растворителя, и эти материалы диспергировали при условиях скорости вращения 2000 об/мин, времени диспергирования 3 часа и установленной температуре охлаждающей воды 18°C, чтобы получить дисперсионный раствор.

Стеклянные гранулы удаляли из дисперсионного раствора с помощью сетки и после этого 13,8 части частиц силиконовой смолы (торговое наименование: Tospal 120 производства компании Momentive Performance Materials Inc., средний диаметр частиц: 2 мкм) в качестве агента для придания шероховатости поверхности, 0,014 части силиконового масла (торговое наименование: SH28PA производства компании Dow Corning Toray Co., Ltd.) в качестве выравнивающего агента, 6 частей метанола и 6 частей 1-метокси-2-пропанола добавляли к дисперсионному раствору, с последующим перемешиванием, чтобы приготовить жидкий материал покрытия для формирования электропроводного слоя.

Средний диаметр частиц оксида металла (частиц оксида титана (TiO2), покрытых оксидом олова (SnO2), легированным фосфором, (P)) в жидком материале покрытия для формирования электропроводного слоя 1 составлял 0,28 мкм.

(Примеры приготовления жидких материалов покрытия для электропроводного слоя с 2 по 17 и с C1 по C24)

Жидкие материалы покрытия для электропроводного слоя с 2 по 17 и с C1 по C24 приготавливали посредством такой же процедуры, что и в примере приготовления жидкого материала покрытия для формирования электропроводного слоя 1, за исключением того, что виды, величины удельного сопротивления порошка и количества (в частях) частиц оксида металла, используемых для приготовления жидких материалов покрытия для электропроводного слоя, количество (в частях) фенольной смолы (мономера/олигомера фенольной смолы) в качестве связующего материала и время диспергирования были установлены соответствующим образом как представлено в Таблицах 1 и 2. Таблицы 1 и 2 соответственно представляют средние диаметры частиц оксида металла в жидких материалах покрытия для электропроводного слоя с 2 по 17 и с C1 по C24. Оксид олова указан как «SnO2», и оксид титана указан как «TiO2» в Таблицах 1 и 2.

<Примеры изготовления электрофотографического фоточувствительного элемента>

(Пример изготовления электрофотографического фоточувствительного элемента 1)

Алюминиевый цилиндр (JIS-A3003, алюминиевый сплав) длиной 246 мм и диаметр 24 мм, который был изготовлен способом производства, включающим экструзию и вытягивание, использовали в качестве основы.

Основу покрывали погружением жидким материалом покрытия для формирования электропроводного слоя 1 в окружающей среде с нормальной температурой и нормальной влажностью (23°C/50% относительной влажности (RH)), и результирующий слой сушили и термоотверждали при 140°C в течение 30 минут, чтобы сформировать электропроводный слой толщиной 30 мкм. Объемное удельное сопротивление проводящего слоя измеряли способом, описанным выше, и было найдено, что оно составляет 5,0×109 Ом·см. Кроме того, величину максимального тока Ia и величину тока Ib электропроводного слоя измеряли вышеописанным способом. В результате, было найдено, что величина максимального тока Ia и величина тока Ib составляют 5400 мкА и 34 мкА, соответственно.

Затем 4,5 части N-метоксиметилированного нейлона (торговое название: Toresin EF-30T, производства компании Nagase ChemteX Corporation) и 1,5 части сополимеризованной нейлоновой смолы (торговое название: Amilan C 8000; производства компании Toray Co., Ltd.) растворяли в смешанном растворителе из 65 частей метанола и 30 частей н-бутанола, чтобы приготовить жидкий материал покрытия для формирования промежуточного слоя. Электропроводный слой покрывали погружением жидким материалом покрытия для формирования промежуточного слоя, с последующей сушкой при 70°C в течение 6 минут, чтобы сформировать промежуточный слой толщиной 0,85 мкм.

Затем 10 частей кристаллического фталоцианина гидроксигаллия (материала, генерирующего заряд), имеющего интенсивные пики при брэгговских углах (2θ±0,2°), равных 7,5°, 9,9°, 16,3°, 18,6°, 25,1° и 28,3° при дифракции CuKα-характеристического рентгеновского излучения, 5 частей поливинилбутираля (торговое наименование: S-LEX BX-1, производства Sekisui Chemical, Co., Ltd.) и 250 частей циклогексанона помещали в песочную мельницу со стеклянными гранулами диаметром 0,8 мм и диспергировали при времени диспергирования 3 часа. Затем 250 частей этилацетата добавляли к смеси, чтобы приготовить жидкий материал покрытия для формирования слоя для генерации зарядов. Промежуточный слой покрывали погружением жидким материалом покрытия для формирования слоя для генерации зарядов, с последующей сушкой при 100°C в течение 10 минут, чтобы сформировать слой для генерации зарядов толщиной 0,12 мкм.

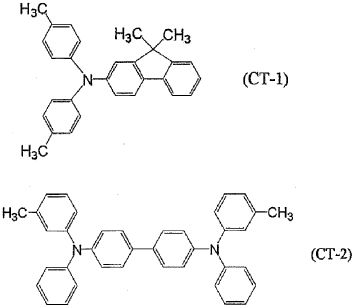

Затем 4,8 части аминового соединения (материала, переносящего заряды), представленного приведенной ниже формулой (CT-1) и 3,2 части аминового соединения (материала, переносящего заряды), представленного приведенной ниже формулой (CT-2):

и 10 частей поликарбоната (торговое название: Z200; производства компании Mitsubishi Engineering-Plastics Corporation) растворяли в смешанном растворителе из 30 частей диметоксиметана и 70 частей хлорбензола, чтобы приготовить жидкий материал покрытия для формирования слоя для переноса заряда. Слой для генерации зарядов покрывали погружением жидким материалом покрытия для формирования слоя для переноса заряда, с последующей сушкой при 110°C в течение 30 минут, чтобы сформировать слой для переноса зарядов толщиной 7,5 мкм.

Таким образом получали электрофотографический фоточувствительный элемент 1, включающий слой для переноса заряда в качестве поверхностного слоя.

(Примеры изготовления электрофотографических фоточувствительных элементов с 2 по 17 и с C1 по C24)

Электрофотографические фоточувствительные элементы с 2 по 17 и с C1 по C24, каждый из которых включает слой для переноса зарядов в качестве поверхностного слоя, изготавливали посредством такой же процедуры, что и в случае примера изготовления электрофотографического фоточувствительного элемента 1, за исключением того, что жидкий материал покрытия для формирования электропроводного слоя 1, который являлся жидким материалом покрытия для формирования электропроводного слоя, используемого при изготовлении электрофотографического фоточувствительного элемента, изменяли на жидкие материалы покрытия для электропроводного слоя с 2 по 17 и с C1 по C24, соответственно. Следует заметить, что объемное удельное сопротивление и величину максимального тока Ia и величину тока Ib электропроводных слоев электрофотографических фоточувствительных элементов с 2 по 17 и с C1 по C24 измеряли вышеописанным способом таким же образом, что и в случае электропроводного слоя электрофотографического фоточувствительного элемента 1. Таблицы 3 и 4 показывают результаты. Следует заметить, что поверхности электропроводных слоев обследовали с помощью оптического микроскопа при измерении величин объемного удельного сопротивления электропроводных слоев в электрофотографических фоточувствительных элементах с 1 по 17 и с C1 по C24, и посредством этого было обнаружено возникновение трещин в каждом из электропроводных слоев электрофотографических фоточувствительных элементов C8 и C10.

(Примеры с 1 по 17 и Сравнительные примеры с 1 по 24)

Каждый из электрофотографических фоточувствительных элементов с 1 по 17 и с C1 по C24 устанавливали в лазерный принтер (торговое наименование: HP Laserjet P1505) производства компании Hewlett-Packard Development Company, L.P., и выполняли эксплуатационный тест на долговечность при подаче бумаги в окружающей среде с низкой температурой и низкой влажностью (15°C/10% относительной влажности (RH)), посредством чего оценивали изображения. В эксплуатационном тесте на долговечность при подаче бумаги текстовое изображение, имеющее степень покрытия 2%, печатали на листе бумаги формата «письмо» одно за другим в периодическом режиме, и было выведено 3000 листов с изображениями.

Кроме того, в начале эксплуатационного теста на долговечность при подаче бумаги и после окончания вывода 1500 листов с изображениями и после окончания вывода 3000 листов с изображениями, выводили по одному образцу для оценки изображения (полутоновое изображение с одноточечным рисунком с шахматным расположением).

Изображения оценивали на основании указанных ниже критериев. Таблицы 5 и 6 показывают результаты.

А: Утечка не наблюдалась.

B: Утечка наблюдалась незначительным образом в виде небольших черных пятен.

C: Утечка наблюдалась отчетливым образом в виде больших черных пятен.

D: Утечка наблюдалась в виде больших черных пятен и коротких черных поперечных полосок.

E: Утечка наблюдалась в виде длинных черных поперечных полосок.

Кроме того, в начале эксплуатационного теста на долговечность при подаче бумаги и после вывода образца для оценки изображения после окончания вывода 3000 листов с изображениями измеряли потенциал заряда (потенциал темной области) и потенциал во время экспонирования (потенциал светлой области). Потенциалы измеряли при использовании одного листа белого сплошного изображения и одного листа черного сплошного изображения. Первоначальный потенциал темной области (в начале эксплуатационного теста на долговечность при подаче бумаги) обозначали как Vd, и первоначальный потенциал светлой области (в начале эксплуатационного теста на долговечность при подаче бумаги) обозначали как Vl. Потенциал темной области после окончания вывода 3000 листов с изображениями обозначали как Vd', и потенциал светлой области после окончания вывода 3000 листов с изображениями обозначали как Vl'. Соответственно, определяли уровень изменения потенциала темной области ΔVd (=|Vd'|-|Vd|), разность между потенциалом темной области Vd' после окончания вывода 3000 листов с изображениями и первоначальным потенциалом темной области Vd, и уровень изменения потенциала светлой области ΔVl (=|Vl'|-|Vl|), разность между потенциалом светлой области Vl' после окончания вывода 3000 листов с изображениями и первоначальным потенциалом светлой области Vl. Таблицы 5 и 6 показывают результаты.

(Примеры с 18 по 34 и Сравнительные примеры с 25 по 48)

Отдельно от группы электрофотографических фоточувствительных элементов с 1 по 17 и с C1 по C24, каждый из которых подвергали эксплуатационному тесту на долговечность при подаче бумаги, приготавливали другую группу электрофотографических фоточувствительных элементов с 1 по 17 и с C1 по C24 и выполняли испытание для определения сопротивления воздействию иглы, как описано ниже. Результаты представлены в Таблице 7.

Фиг.4 иллюстрирует установку для определения сопротивления воздействию иглы. Испытание для определения сопротивления воздействию иглы выполняют в окружающей среде с нормальной температурой и нормальной влажностью (23°C/50% относительной влажности (RH)). Оба конца электрофотографического фоточувствительного элемента 1401 закрепляли таким образом, чтобы они не перемещались на фиксирующей опоре 1402. Передний конец игольчатого электрода 1403 приводили в соприкосновение с поверхностью электрофотографического фоточувствительного элемента 1401. Источник питания 1404 для приложения напряжения и измеритель 1405 величины тока для измерения тока соединяли каждый с игольчатым электродом 1403. Часть 1406, которая контактирует с основой электрофотографического фоточувствительного элемента 1401, заземляют. Напряжение, прикладываемое от игольчатого электрода 1403 в течение 2 секунд повышают на 10 В от 0 В, и утечка происходит внутри электрофотографического фоточувствительного элемента 1401, в контакте с которым находится передний конец игольчатого электрода 1403, и величина, измеряемая измерителем 1405 величины тока, начинает увеличиваться в 10 раз или более. Напряжение в это время обозначают как величину сопротивления воздействию иглы. Измерение выполняют в пяти местах на поверхности электрофотографического фоточувствительного элемента 1401, и среднюю величину обозначают как величину сопротивления воздействию иглы для измеряемого электрофотографического фоточувствительного элемента 1401.

Несмотря на то, что данное изобретение описано здесь со ссылками на типичные варианты осуществления, следует понимать, что данное изобретение не ограничивается этими описанными типичными вариантами осуществления. Объем представленной ниже формулы изобретения предоставляет наиболее широкое толкование, с тем, чтобы охватывать все такие модификации, эквивалентные структуры и функции.

Эта заявка притязает на приоритет по заявкам на патент Японии № 2011-046516, зарегистрированной 3 марта 2011 г., № 2011-215134, зарегистрированной 29 сентября 2011 г. и № 2012- 039023, зарегистрированной 24 февраля 2012 г., которые включены настоящим посредством ссылки во всей их полноте.

Реферат

Данная группа изобретений относится к электрофотографическому фоточувствительному элементу, технологическому картриджу и электрофотографическому устройству, которые оба включают данный электрофотографический фоточувствительный элемент, и способу изготовления электрофотографического фоточувствительного элемента. Заявленная группа изобретений включает электрофотографический фоточувствительный элемент, технологический картридж, присоединяемый с возможностью отделения к основному корпусу электрофотографического устройства, электрофотографическое устройство и способ изготовления электрофотографического фоточувствительного элемента. При этом электрофотографический фоточувствительный элемент содержит цилиндрическую основу, электропроводный слой, содержащий связующий материал и частицы оксида металла, сформированный на цилиндрической основе; и фоточувствительный слой, сформированный на электропроводном слое, в котором частицы оксида металла являются частицами оксида титана, покрытыми оксидом олова, легированным фосфором, когда абсолютную величину максимального тока, протекающего через электропроводный слой, в случае выполнения испытания с непрерывным приложением напряжения -1,0 кВ, включающего лишь напряжение постоянного тока, к электропроводному слою, обозначают как Ia [мкА], и абсолютную величину тока, протекающего через электропроводный слой, в случае когда степень уменьшения за одну минуту величины тока, протекающего через электропроводный слой, достигает 1% или менее в первый раз, обозначают как Ib [мкА], Ia и Ib удовлетворяют указанным ниже соотношениям (i) и (ii); и Ia≤6000 (i); и 10≤Ib (ii), объе

Формула

цилиндрическую основу;

электропроводный слой, содержащий связующий материал и частицы оксида металла, сформированный на цилиндрической основе; и

фоточувствительный слой, сформированный на электропроводном слое, в котором

частицы оксида металла являются частицами оксида титана, покрытыми оксидом олова, легированным фосфором;

когда абсолютную величину максимального тока, протекающего через электропроводный слой, в случае выполнения испытания с непрерывным приложением напряжения -1,0 кВ, включающего лишь напряжение постоянного тока, к электропроводному слою, обозначают как Ia [мкА], и абсолютную величину тока, протекающего через электропроводный слой, в случае когда степень уменьшения за одну минуту величины тока, протекающего через электропроводный слой, достигает 1% или менее в первый раз, обозначают как Ib [мкА], Ia и Ib удовлетворяют указанным ниже соотношениям (i) и (ii); и

Ia≤6000 (i); и

10≤Ib (ii),

объемное удельное сопротивление электропроводного слоя перед выполнением испытания составляет от 1,0×108 до 5,0×1012 Ом·см.

в котором Ia и Ib удовлетворяют указанным ниже соотношениям (iii) и (iv):

Ia≤5000 (iii); и

20≤Ib (iv).

электрофотографический фоточувствительный элемент по п.1 или 2; и

по меньшей мере один прибор, выбранный из группы, состоящей из прибора для зарядки, прибора для проявления, прибора для перемещения и прибора для очистки.

электрофотографический фоточувствительный элемент по п.1 или 2;

прибор для зарядки,

прибор для экспонирования,

прибор для проявления и

прибор для перемещения.

этап формирования электропроводного слоя с объемным удельным сопротивлением от 1,0×108 Ом·см или более до 5,0×1012 Ом·см или менее на цилиндрической основе; и

этап формирования фоточувствительного слоя на электропроводном слое,

причем этап формирования электропроводного слоя включает:

приготовление жидкого материала покрытия для формирования электропроводного слоя посредством применения:

растворителя,

связующего материала, и

частиц оксида металла с удельным сопротивлением порошка от 1,0×103 до 1,0×105 Ом·см, и

формирование электропроводного слоя посредством применения жидкого материала покрытия для электропроводного слоя;

массовое отношение (P/B) частиц оксида металла (P) к связующему материалу (B) в жидком материале покрытия для формирования электропроводного слоя составляет от 1,5/1,0 до 3,5/1,0; и