Устройство формирования изображений - RU2665340C1

Код документа: RU2665340C1

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к устройству формирования изображений.

Уровень техники

[0002] Множество устройств формирования изображений, таких как копировальные устройства, принтеры или факсимильные аппараты, выполнено с возможностью формирования скрытого электростатического изображения на носителе изображения и проявления скрытого электростатического изображения в видимое изображение проявителем, посредством чего получают записанное изображение, с применением устройства с сухим проявлением, в котором в качестве проявителя (или в качестве части проявителя) используется порошковый тонер.

Дополнительно, недавняя популяризация электрофотографических устройств формирования цветных изображений и легкая доступность оцифрованных изображений привели к требованиям по созданию печатных изображений с более высокой четкостью.

Следовательно, существуют исследования по получению более высокого разрешения и более высокого значения градаций серого в изображении, среди которых имеется исследование по созданию более сферических и меньших по диаметру частиц тонера для формирования изображения с высокой четкостью, в качестве улучшения тонера для визуализации скрытого электростатического изображения. Тонер, произведенный методом пульверизации, имеет ограничения в этих свойствах, и поэтому ранее был известен так называемый полимеризационный тонер, производящийся методом полимеризации суспензии, методом полимеризации эмульсии, методом полимеризации дисперсии и т.д., которые могут сделать частицы сферическими и небольшими в диаметре.

[0003] Между тем примеры блока очистки, обычно используемого на этапе очистки в процессе электрофотографии, включают блок, полученный путем соединения ракельного элемента в форме плоской пластины, выполненного из уретанового каучука и т.п., с опорным элементом, сформированным из листового металла в продольном направлении. В этом блоке очистки концевая часть ракельного элемента, которая находится напротив его связанной части, соединенной с опорным элементом, вдавливается для примыкания к поверхности носителя изображения под заданным давлением с тем, чтобы, будучи упруго деформированным, ракельный элемент формировал область контакта ракеля между поверхностью носителя изображения и ракельным элементом, и при скольжении стирал поверхность носителя изображения. Когда поверхность носителя изображения подвергается стиранию при скольжении, с поверхности носителя изображения удаляются и собираются остаточный тонер или постороннее вещество. Обычно такой способ очистки широко известен как способ очистки ракеля.

[0004] Представленный здесь патентный документ 1 раскрывает, что ударная вязкость ракеля с упругим телом в качестве блока очистки предписана находящейся в диапазоне от 19% до 43%, что поверхностный слой, более жесткий, чем ракель с упругим телом, предоставляется путем обработки поверхности, и что коэффициент трения передней концевой кромки предписан как составляющий 0,5 или ниже, для обеспечения возможности очистки в условиях низких температур. Однако, когда предоставляется поверхностный слой, более жесткий, чем у ракеля с упругим телом, как в патентном документе 1, износ носителя изображения может стимулироваться, когда носитель изображения стирают при скольжении (износоустойчивость проходящего листа может быть ухудшена), если микротвердость части поверхностного слоя, который контактирует с носителем изображения, слишком высока. Следовательно, с помощью методики, раскрытой в патентном документе 1, срок службы элемента может сократиться, и краевая часть ракеля может стать хрупкой, что приведет к таким проблемам, как трещины или дефекты края, что может значительно ухудшить способность очистки от тонера. С другой стороны, если микротвердость поверхностного слоя является слишком низкой вследствие недостаточной обработки поверхности, то способность к соскребанию пленочного материала на носителе изображения будет плохой, что может привести к сбою очистки вследствие поломки кромки ракеля на покрытой пленкой части носителя изображения.

[0005] Как описано выше, твердость слоя обработки поверхности имеет значительное влияние на очистку, что делает необходимым управление слоем обработки поверхности.

В блоке, выполненном с возможностью формирования слоя обработки поверхности по ракелю с упругим телом, твердость микрообластей слоя обработки поверхности определяется физическими свойствами материала обработки, в результате чего вероятно, что твердость будет, напротив, немного слишком высокой. Следовательно, можно легко оценить, что вероятность возникновения проблем, таких как вышеописанный износ носителя изображения, будет высокой. Это позволяет выбирать только материал, имеющий относительно низкую твердость резинового покрытия от 70° до 75°, что может сделать невозможным обеспечение примыкающего давления, требуемого для чистящего ракеля.

Список ссылок

Патентная литература

[0006] Патентная литература 1: Японская выложенная патентная заявка (JP-A) № 2010-210879

Сущность изобретения

Техническая проблема

[0007] Настоящее изобретение было выполнено ввиду вышеописанных проблем предшествующего уровня техники, и цель настоящего изобретения состоит в предоставлении устройства формирования изображений, которое может обеспечить высококачественные изображения путем подавления проблем очистки в различных условиях применения.

Решение проблемы

[0008] Устройство формирования изображений согласно настоящему изобретению для решения вышеописанных проблем включает в себя:

носитель изображения; блок зарядки, выполненный с возможностью электрической зарядки поверхности носителя изображения;

блок проявления, выполненный с возможностью проявления тонером скрытого электростатического изображения, сформированного на носителе изображения блоком экспонирования, выполненным с возможностью выполнения экспонирования светом;

блок переноса, выполненный с возможностью переноса проявленного тонера на элемент приема; и блок очистки, выполненный с возможностью очистки остаточного тонера из тонера, остающегося на носителе изображения неперенесенным,

при этом тонер содержит: одну или более поверхностных добавок; и частицы основы, выполненные из по меньшей мере связующей смолы и красящего вещества,

при этом содержание упомянутых одной или более поверхностных добавок в тонере составляет от 4 массовых частей до 7 массовых частей на 100 массовых частей частиц основы,

при этом первичные частицы по меньшей мере одной из упомянутых одной или более поверхностных добавок имеют среднечисленный диаметр частиц от 0,01 мкм до 0,05 мкм,

при этом блок очистки включает в себя ракель с упругим телом, и

при этом ракель с упругим телом имеет модуль упругости поверхности от 15 Н/мм2 до 25 Н/мм2 и коэффициент поверхностного трения от 0,5 до 0,7 в его опорной части, примыкающей к носителю изображения.

Преимущественные эффекты изобретения

[0009] Настоящее изобретение может предоставить устройство формирования изображений, которое может обеспечить высококачественные изображения путем подавления проблем с очисткой при различных условиях применения.

Краткое описание чертежей

[0010] Фиг. 1 представляет собой схематическую диаграмму поперечного сечения, показывающую конфигурацию устройства формирования изображений по настоящему изобретению в одном варианту осуществления.

Фиг. 2 представляет собой схематическую увеличенную диаграмму, показывающую конфигурацию технологического картриджа устройства формирования изображений по настоящему изобретению в одном варианте осуществления.

Фиг. 3 представляет собой схематическую диаграмму поперечного сечения, показывающую конфигурацию устройства проявления по фиг. 2.

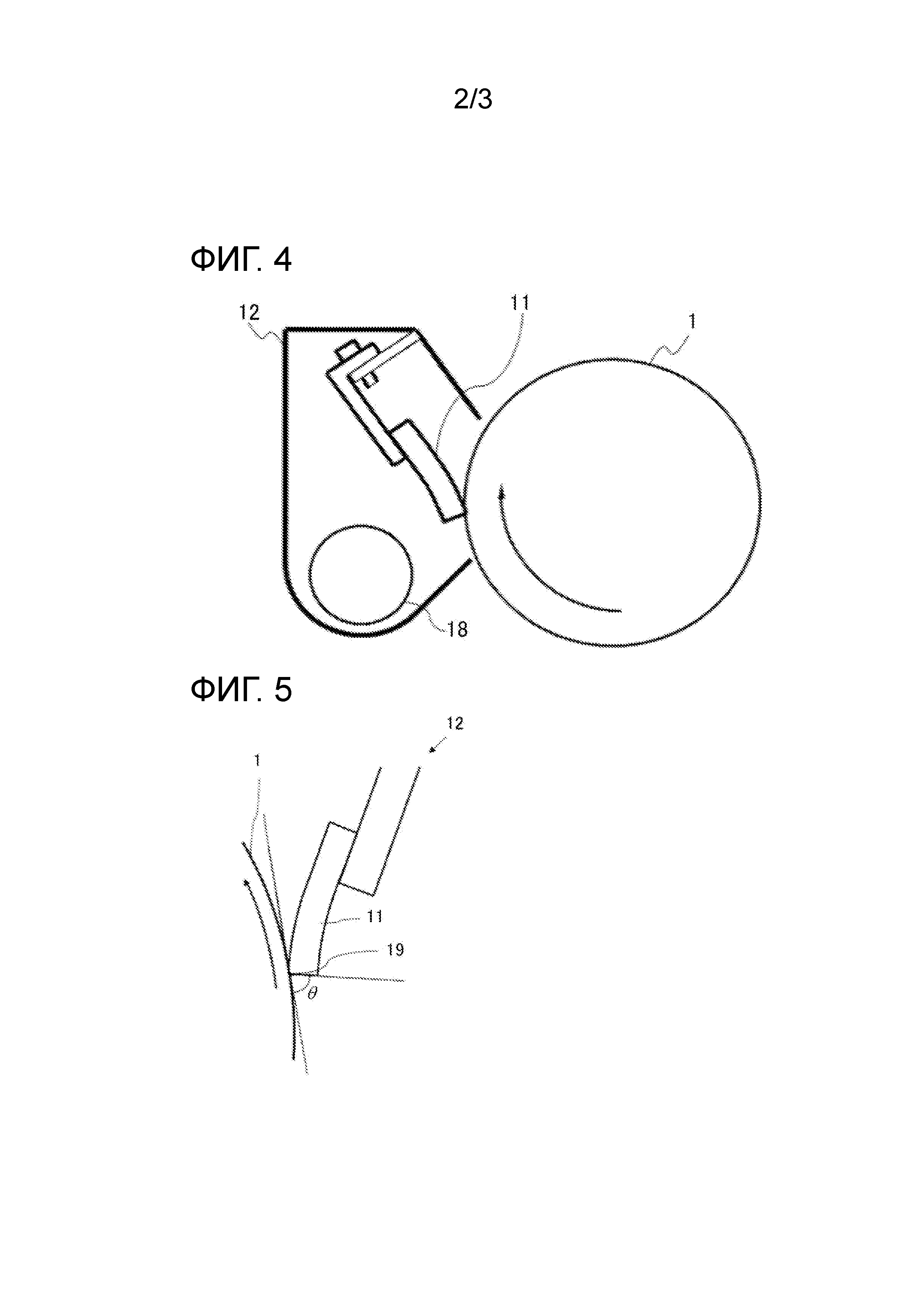

Фиг. 4 представляет собой схематическую увеличенную диаграмму, показывающую конфигурацию устройства очистки устройства формирования изображений по настоящему изобретению в одном варианте осуществления.

Фиг. 5 представляет собой схематическую увеличенную диаграмму примыкающей части между чистящим ракелем и фотопроводником по фиг. 4.

Фиг. 6 представляет собой СЭМ-изображение одного примера картриджа, используемого в настоящем изобретении.

Фиг. 7 представляет собой диаграмму, объясняющую способ вычисления степени покрытия выступами над частицей тонера по настоящему изобретению.

Описание вариантов осуществления

[0011] Устройство формирования изображений по настоящему изобретению включает в себя: носитель изображения; блок зарядки, выполненный с возможностью электрической зарядки поверхности носителя изображения; блок проявления, выполненный с возможностью проявления тонером скрытого электростатического изображения, сформированного на носителе изображения блоком экспонирования, выполненным с возможностью выполнения экспонирования светом; блок переноса, выполненный с возможностью переноса проявленного тонера на элемент приема; и блок очистки, выполненный с возможностью очистки остаточного тонера из тонера, остающегося на носителе изображения, при этом тонер содержит: одну или более поверхностных добавок; и частицы основы, выполненные из по меньшей мере связующей смолы и красящего вещества, при этом содержание одной или более поверхностных добавок в тонере составляет от 4 массовых частей до 7 массовых частей на 100 массовых частей частиц основы, при этом частицы основы по меньшей мере одной из упомянутых одной или более поверхностных добавок имеют среднечисленный диаметр частиц от 0,01 мкм до 0,05 мкм, при этом блок очистки включает в себя ракель с упругим телом, и при этом ракель с упругим телом имеет модуль упругости поверхности от 15 Н/м2 до 25 Н/м2 и коэффициент поверхностного трения от 0,5 до 0,7 в его опорной части, примыкающей к носителю изображения.

К частицам основы тонера для добавления поляризуемости тонеру и подавления смазывания фона добавляют поверхностные добавки. Когда поверхностная добавка, выполненная из компонента с небольшим диаметром частиц, добавляется в большом количестве, эффект подавления смазывания фона является высоким, поскольку может быть получена большая площадь поверхности. Однако, вследствие небольшого диаметра ее частиц, такая поверхностная добавка плохо очищается и является причиной дефектов изображения, таких как разводы, вследствие проблем с очисткой. Следовательно, вышеописанная конфигурация по настоящему изобретению применяется в качестве ракеля с упругим телом, (1) что позволяет подавить скачкообразное движение вследствие трения скольжения между носителем изображения и ракелем с упругим телом, и, следовательно, сформировать стабильный слой покрытия тонером, и (2) что обеспечивает высокий модуль упругости поверхности и высокую соскабливающую способность для соскабливания поверхности носителя изображения, что приводит к улучшению способности очищения носителя изображения.

На основе вышеописанных факторов можно предоставить устройство формирования изображений, которое может формировать предпочитаемые изображения в течение длительного срока.

[0012] Здесь механизм по настоящему изобретению будет дополнительно описан до описания настоящего изобретения.

В результате проведения серьезных исследований с точки зрения свойств поверхности и очищающей способности ракеля с упругим телом, авторы настоящего изобретения обнаружили, что модуль упругости поверхности ракеля с упругим телом оказывает значительное влияние в этом отношении.

Для выполнения очистки тонера обязательно, чтобы накопленный слой тонера и поверхностных добавок присутствовал около зоны контакта между очищающим ракелем (ракелем с упругим телом) и носителем изображения (фотопроводником) на стороне выше по потоку от зоны контакта.

Блок очистки по настоящему изобретению сконструирован путем включения ракеля с упругим телом, и ракель с упругим телом имеет модуль упругости поверхности от 15 Н/мм2 до 25 Н/мм2 и коэффициент поверхностного трения от 0,5 до 0,7 в его опорной части, примыкающей к носителю изображения. С помощью блока очистки с такой конфигурацией сила трения между блоком очистки и носителем изображения и колебания могут быть подавлены при различных условиях применения, что позволяет сформировать накопленный слой более прочно, и, следовательно, подавить проблемы с очисткой.

[0013] Дополнительно, согласно настоящему изобретению, даже когда содержание поверхностных добавок (например, кремнезема (диоксида кремния)) в тонере, используемом для формирования изображений, составляет от 4 массовых частей до 7 массовых частей на 100 массовых частей основы тонера, можно предотвратить дефектность изображения у сплошного изображения вследствие пленкообразования из поверхностных добавок на носителе изображения.

Даже когда количество добавок для поверхностных добавок увеличивают для обеспечения того, чтобы тонер обладал достаточной поляризуемостью, блок очистки по настоящему изобретению может одновременно обладать возможностью скольжения по носителю изображения (фотопроводнику) и обладать способностью соскребания для соскребания поверхности носителя изображения, основанной на соответствующем модуле упругости поверхности. Следовательно, согласно настоящему изобретению, проблемы с очисткой не возникнут, и существует эффект, который делает возможным большее подавление возможностей роста пленок путем соскребания пленочного покрытия с носителя изображения, возникающего вследствие проскальзывания и накопления мельчайших поверхностных добавок, которое не может быть предотвращено с помощью чистящего ракеля.

[0014] Плохо заряженный тонер содержит слабо заряженные или противоположно заряженные компоненты тонера. В электрическом потенциале носителя изображения в его области, в которой изображение не сформировано, опорный элемент для тонера (например, проявочный ролик) не может удерживать эти компоненты тонера. Затем эти слабо заряженные или противоположно заряженные компоненты тонера прилипают к поверхности носителя изображения, что не только снижает эффективность потребления тонера вследствие нецелесообразного потребления тонера, но также делает невозможным получение изображения подходящего качества, поскольку прилипший тонер, если его слишком много, будет визуально восприниматься как смазывание на области фона изображения.

Следовательно, для способствования поляризуемости тонера, к основе тонера добавляют и прикрепляют поверхностные добавки, имеющие меньший диаметр частиц, чем у тонера, такие как диоксид кремния для обеспечения поляризуемости, для улучшения тем самым поляризуемости тонера в целом и преодоления проблем.

Однако такая поверхностная добавка имеет очень небольшой диаметр частиц и не может быть очищена с помощью стандартного чистящего ракеля и проскальзывает через ракель, что приводит к проблемам с очисткой или поломке ракеля вследствие пленкообразования из проскользнувшей поверхностной добавки на носителе изображения.

[0015] Следовательно, коэффициент поверхностного трения чистящего ракеля по настоящему изобретению устанавливается в вышеописанном диапазоне, что может стабилизировать краевой режим работы ракеля, который сопровождает динамический контакт между поверхностью носителя изображения и примыкающей частью ракеля, что обеспечивает значительное функциональное улучшение по сравнению с проскальзыванием поверхностной добавки. Дополнительно, модуль упругости поверхности чистящего ракеля по настоящему изобретению устанавливается в вышеописанном диапазоне, что значительно улучшает способность к соскребанию носителя изображения и обеспечивает больший эффект в подавлении пленкообразования.

Дополнительно, согласно настоящему изобретению, достаточная очищающая способность может быть обеспечена, даже когда количество поверхностной добавки установлено на такое количество, при котором может быть обеспечена достаточная поляризуемость тонера. Следовательно, повышение эффективности потребления тонера и подходящее качество изображения могут быть реализованы одновременно в течение длительного срока.

[0016] <<Устройство формирования изображений>>

Устройство формирования изображений по настоящему изобретению будет описано ниже более подробно со ссылкой на чертежи.

Описанные ниже варианты осуществления являются предпочтительными вариантами осуществления настоящего изобретения, и, следовательно, ограничены различными технически благоприятными способами. Однако объем настоящего изобретения не ограничивается этими вариантами осуществления, если приведенное ниже описание не включает конкретное упоминание о том, что настоящее изобретение ограничивается ими.

[0017] Фиг. 1 представляет собой схематическую диаграмму, показывающую конфигурацию устройства формирования изображений по настоящему изобретению в одном варианте осуществления. Вариант осуществления устройства формирования изображений, показанный на фиг. 1, является примером так называемого тандемного устройства формирования изображений.

В некотором смысле окружающие имеющий форму барабана фотопроводник 1, который является носителем изображения, устройство 2 зарядки в качестве блока зарядки, выполненного с возможностью электрической зарядки поверхности барабана, экспонирование 3 светом, сформированным из лазерного светового пучка для формирования скрытого электростатического изображения на электрически заряженной поверхности, который испускается из блока экспонирования, устройство 5 проявления в качестве блока проявления, выполненного с возможностью формирования тонерного изображения путем прикрепления электрически заряженного тонера к скрытому электростатическому изображению на поверхности барабана, устройство переноса 7 в качестве блока переноса, выполненного с возможностью переноса сформированного тонерного изображения по барабану на принимающий элемент (ленту 13 переноса) и устройство очистки 12 в качестве блока очистки, выполненного с возможностью удаления остаточного тонера на барабане, расположены в указанном порядке. Съемный контейнер 4 для подачи тонера, содержащий тонер, предусмотрен выше устройства 5 проявления и соединен с устройством проявления, а также подает тонер в устройство проявления.

Показанный здесь контейнер 4 для подачи тонера имеет конфигурацию для переноса тонера непосредственно в контейнер проявителя. Однако он может иметь конфигурацию для подачи тонера в контейнер проявителя через канал подачи, предусмотренный в корпусе устройства формирования изображений.

[0018] В тандемной электрофотографической системе по поверхности фотопроводника 1 преимущественно формируются одноцветные изображения, например, черного (Bk) цвета, голубого (C) цвета, пурпурного (M) цвета и желтого (Y) цвета. Области, заключенные в пунктирные линии, составляют блоки формирования изображений (технологические картриджи), соответствующие указанным цветам. В этой конфигурации формирование изображения в соответствии с отрицательно-положительным способом (то есть способом прикрепления тонера к открытому участку путем понижения электрического потенциала открытого участка) выполняется таким образом, чтобы поверхность фотопроводника 1 была равномерно электрически заряжена отрицательно зарядным роликом устройства 2 зарядки, скрытое электростатическое изображение формировалось на поверхности фотопроводника 1 под воздействием света 3, а тонер прикреплялся к поверхности фотопроводника 1 устройством 5 проявления для визуализации скрытого электростатического изображения.

[0019] Изображение, визуализированное тонером, переносится с поверхности фотопроводника 1 лентой 13 переноса и устройством 7 переноса, а остаточный компонент тонера, оставшийся неперенесенным с фотопроводника 1 на ленту 13 переноса, удаляется с поверхности фотопроводника 1 чистящим ракелем 11 устройства 12 очистки.

Тонерное изображение, перенесенное на поверхность ленты 13 переноса, передается на лист записи, переданный из лотка подачи бумаги (не проиллюстрирован), с помощью напряжения смещения, приложенного на второй ролик 8 переноса во втором блоке переноса.

Остаточный компонент тонера или компонент поверхностной добавки после второго переноса удаляется устройством 16 очистки ленты переноса. Устройство 16 очистки ленты переноса содержит ролик 17 с металлической поверхностью для очистки, ракель 14 очистки ленты переноса, выполненный примыкающим к ремню в направлении, противоположном направлению движения ленты, и собирающий ролик 18, и счищает остаточный компонент тонера или компонент поверхностной добавки с ленты 13 переноса и сохраняет его в непроиллюстрированном блоке хранения отработанного тонера.

[0020] Тонерное изображение, перенесенное на лист для записи, фиксируется посредством плавления на листе для записи в качестве зафиксированного изображения и выдается через непроиллюстрированный порт выдачи бумаги.

[0021] Около ленты 13 переноса предусмотрен датчик 15, который используется для измерения количества наносимого тонера, перенесенного на ленту 13 переноса, и положения каждого цвета для регулирования плотности изображения и позиционного выравнивания. Датчик 15 является системой, в которой объединены схемы зеркального и диффузного отражения.

[0022] <Участок технологического картриджа>

Далее будет дополнительно описана конфигурация вокруг фотопроводника устройства формирования изображений.

Фиг. 2 представляет собой схематическую увеличенную диаграмму, показывающую конфигурацию технологического картриджа устройства формирования изображений по настоящему изобретению в одном варианте осуществления. Фиг. 3 представляет собой схематическую диаграмму поперечного сечения, показывающую конфигурацию устройства проявления по фиг. 2.

Контейнер 31 для хранения тонера соединен с устройством 33 проявления. Предпочтительно постоянное перемешивание внутреннего пространства контейнера для хранения тонера лопаткой 30 для перемешивания и т.п. для поддержания текучести тонера. В контейнере 31 для хранения тонера тонер может быть перемещен блоком 32 транспортировки, таким как шнек или спираль, к порту подачи тонера, который расположен в соединительной части, в которой контейнер для хранения тонера соединен с устройством проявления или каналом подачи тонера в устройство формирования изображений (здесь далее описание будет основываться на конфигурации, в которой тонер подается непосредственно в контейнер проявителя). Блок 32 транспортировки может быть соединен с непроиллюстрированной секцией привода основного корпуса. Секцией привода основного корпуса и блоком транспортировки можно управлять для их соединения друг с другом или разъединения друг от друга с помощью известных средств, таких как муфта, таким образом, чтобы они могли приводиться в движение для подачи тонера при необходимости.

Количеством подаваемого тонера можно управлять посредством времени работы привода, в течение которого работает секция привода. Например, может быть применен способ контроля изменения времени работы привода в соответствии с изменениями текучести тонера из-за условий температуры и влажности.

[0023] В устройстве 33 проявления имеется разделительной пластина 34, которая расположена в осевом направлении элемента проявления и может сделать внутреннее пространство устройства проявления делимым, и имеются участки с отверстиями 35 и 36 по меньшей мере на обоих концах разделительной пластины 34 в направлении большей длины разделительной пластины для обеспечения возможности перемещения тонера между верхним резервуаром и нижним резервуаром. Тонер, поданный в устройство проявления из контейнера подачи тонера, как описано выше, может быть передан в осевом направлении элемента 41 проявления первым блоком 37 транспортировки тонера, расположенном в верхнем резервуаре и состоящем из шнека и т.п., перемещен в нижний резервуар через участок с отверстием на стороне ниже по потоку в направлении переноса, и может быть передан в осевом направлении элемента проявления вторым блоком 38 транспортировки тонера, расположенным в нижнем резервуаре и также состоящем из шнека и т.п., в противоположном направлении от направления переноса первым блоком 37 транспортировки тонера. Тонер может перемещаться в верхний резервуар через участок с отверстием разделительной пластины на стороне ниже по потоку от второго блока транспортировки тонера. Следовательно, тонер в устройстве проявления может циркулировать внутри него в направлении большей длины.

[0024] Скоростью переноса тонера можно управлять посредством конфигурации элементов переноса. Когда используется шнековой элемент, скорость переноса тонера возрастает пропорционально шагу шнека. Это происходит потому, что возрастает количество тонера, передаваемое за одно вращение шнека. Скоростью переноса тонера можно также управлять путем увеличения диаметра шнека.

[0025] Приводная сила может быть передана к первым и вторым блокам переноса тонера от источника привода, расположенного в корпусе устройства формирования изображений и т.п., через блок 39 передач привода, состоящий из зубчатой шестерни, муфты и т.п. Тонер в устройстве проявления может перемещаться к элементу 41 проявления через элемент 40 подачи тонера, состоящий из губки и т.п., через которую тонер может подаваться в элемент 41 проявления.

Тонер, перемещенный к элементу 41 проявления через элемент 40 подачи тонера, формирует однородный слой тонера, который будет нанесен на элемент 41 проявления регулирующим элементом 42. После этого количество тонера, соответствующее поверхностному потенциалу барабана 43 фотопроводника, перемещается на поверхность барабана 43 фотопроводника и переносится на принимающий элемент (ленту переноса) непроиллюстрированным блоком переноса. Как описано выше, остаточный тонер из тонера, перемещенного на барабан 43 фотопроводника, который остается неперемещенным на фотопроводнике, удаляется блоком 44 очистки и собирается в контейнере для хранения отработанного тонера, предусмотренном в устройстве формирования изображений.

[0026] <Устройство очистки>

Далее будет описано устройство очистки.

Фиг. 4 представляет собой схематическую увеличенную диаграмму, показывающую конфигурацию устройства очистки устройства формирования изображений по настоящему изобретению в одном варианте осуществления. Фиг. 5 представляет собой схематическую увеличенную диаграмму примыкающей части между ракелем очистки и фотопроводником по фиг. 4.

Устройство очистки 12 по существу состоит из ракеля 11 с упругим телом, произведенного путем соединения ракеля, выполненного из упругого материала, такого как полиуретан, с опорным элементом, выполненным из металла, такого как SUS. Устройство очистки может очищать поверхность фотопроводника 1 путем осуществления примыкания переднего торца ракеля 11 с упругим телом к фотопроводнику 1 во встречном направлении и соскребания тонера, прикрепленного к фотопроводнику, или любого другого прикрепленного вещества.

[0027] В качестве материала ракеля 11 с упругим телом могут использоваться упругие материалы, такие как неопреновая резина, хлоропреновый каучук, силиконовая резина и акриловый каучук. Однако предпочтителен чистящий ракель, выполненный из полиуретанового каучука, который не повреждает фотопроводник химически и обладает отличной износостойкостью, озоностойкостью, маслостойкостью и т.д. Твердость резины ракеля с упругим телом, выраженная как твердость по JIS-A, предпочтительно составляет от 76° до 82°. Предпочтительно, чтобы твердость резины ракеля с упругим телом, выраженная как твердость по JIS-A, находилась в этом диапазоне, поскольку модуль упругости поверхности ракеля с упругим телом может быть установлен высоким, что улучшает способность к соскребанию.

Когда твердость резины больше 82°, ракель с упругим телом имеет плохую гибкость и имеет тенденцию к формированию так называемого неравномерного примыкания, что может усложнить формирование равномерного давления примыкания даже в осевом направлении. С другой стороны, когда твердость резины составляет менее 76°, становится сложнее ракелю очистки и фотопроводнику иметь требуемую силу давления относительно друг друга. Следовательно, когда ракель с упругим телом выполнен таким образом, что он сжимается в большей степени для обеспечения надавливающего усилия, участок передней торцевой кромки ракеля смещается вверх, тем самым вызывая так называемое явление примыкания нижней части.

[0028] Опорный элемент ввинчивается в оболочку (корпус) блока формирования изображений, и передний торец ракеля с упругим телом 11 выполнен примыкающим к фотопроводнику 1. Здесь предпочтительно, чтобы угол θ, образующийся между касательной линией к поверхности фотопроводника 1 (касательная линия, параллельная направлению вращения) и передним торцом 19 ракеля с упругим телом 11, когда они примыкают друг к другу, составлял от 77° до 82°, поскольку ракель с упругим телом не имел бы таких проблем, как визг или подпрыгивание.

Когда угол θ составляет менее 77° могут возникнуть сильные краевые эффекты в передней торцевой части ракеля в точке, примыкающей к фотопроводнику, что может сделать удерживаемый слой тонера нестабильным и вызвать проблему с очисткой. Дополнительно, существует большая вероятность того, что вследствие проблем с очисткой может быть получено дефектное изображение, и что кромка ракеля может подпрыгивать при следовании за фотопроводником.

С другой стороны, когда угол θ больше 82°, кромка ракеля с упругим телом не может жестко примыкать к фотопроводнику, но имеет нижнюю часть, примыкающую к нему, что может быть причиной проблемы с очисткой.

[0029] Давление примыкания (линейное давление) чистящего ракеля к носителю изображения может быть измерено датчиком давления, установленным на поверхностном положении фотопроводника. Давление примыкания предпочтительно составляет от 30 Н/м до 70 Н/м. В этом диапазоне чистящий ракель может обеспечить тесный контакт с носителем изображения при примыкании переднего торца ракеля с упругим телом к носителю изображения с достаточно высоким давлением.

Когда давление примыкания (линейное давление) ниже 30 Н/м, чистящий ракель не может иметь достаточной силы для блокирования тонера вследствие его плохого контактного давления, что может быть причиной проблем с очисткой. С другой стороны, когда давление примыкания (линейное давление) выше 70 Н/м, слишком плотное контактное давление может вызывать такие проблемы, как вибрация, и для приведения во вращение фотопроводника требуется больший вращающий момент, который требует пропорционально более высокой мощности двигателя, что является невыгодным в экономическом аспекте.

[0030] Коэффициентом поверхностного трения и модулем упругости поверхности резинового материала чистящего ракеля (ракеля 11 с упругим телом) можно управлять путем формования полиуретанового материала в форме полос, погружения его в жидкость для обработки на основе изоцианата, высушивания и удаления растворителя, и подвергания ракеля с упругим телом поверхностной обработке. Однако настоящее изобретение не ограничивается этим, и обработка жидкостью для обработки на основе изоцианата может быть выполнена различными общеизвестными способами, такими как нанесение покрытия напылением вместо погружения.

[0031] Коэффициент поверхностного трения ракеля с упругим телом предпочтительно составляет от 0,5 до 0,7. Когда коэффициент поверхностного трения будет больше 0,7, ракель с упругим телом будет примыкать к фотопроводнику в таком состоянии, что расстояние, до которого кромка ракеля будет следовать за фотопроводником в направлении вращения, будет большим, что делает удерживаемый слой тонера нестабильным, что может быть причиной проблемы с очисткой. С другой стороны, когда коэффициент поверхностного трения меньше 0,5, передний торец ракеля может проскальзывать и чистящий ракель не может иметь достаточной силы блокирования тонера вследствие плохого контактного давления, что может быть причиной проблемы с очисткой.

[0032] Модуль упругости поверхности опорной части, примыкающей к носителю изображения, предпочтительно составляет от 15 Н/мм2 до 25 Н/мм2.

Когда модуль упругости поверхности составляет менее 15 Н/мм2, не может быть получен достаточный эффект в отношении способности к соскабливанию с поверхности фотопроводника.

С другой стороны, когда модуль упругости поверхности больше 25 Н/мм2, твердость самого ракеля с упругим телом (особенно, когда это полиуретановый ракель) будет повышаться, и он станет хрупким в условиях низких температур, что может привести к отщеплению кромки ракеля и повышению степени износа фотопроводника, приводя к более короткому сроку службы элементов. Кроме того, кромка ракеля будет иметь слишком высокую твердость для того, чтобы иметь достаточно тесный контакт с фотопроводником, что может привести к просачиванию тонера.

[0033] Коэффициентом поверхностного трения и модулем упругости поверхности можно управлять посредством концентрации жидкости для обработки на основе изоцианата. При увеличении концентрации жидкости для обработки можно уменьшить коэффициент поверхностного трения и увеличить модуль упругости поверхности.

[0034] (Коэффициент поверхностного трения)

Будет описан способ измерения коэффициента поверхностного трения согласно настоящему изобретению.

Масса, выполненная из SUS и весящая 117 г, помещается на ракель с упругим телом, сформованный в форме полосы. Затем масса оттягивается в горизонтальном направлении с помощью такого материала, имеющего небольшую упругую деформацию, как проволока, которая присоединена к одному концу массы, и с помощью цифрового динамометра, присоединенного к его другому концу, и получаемое в результате тянущее усилие преобразуется в коэффициент поверхностного трения согласно формуле F=μN. Среднее значение, взятое за период от 5 секунд до 10 секунд после того, как масса начинает перемещаться, используется в качестве коэффициента поверхностного трения.

[0035] (Модуль упругости поверхности)

Будет описан способ измерения модуля упругости поверхности согласно настоящему изобретению.

Измеренное положение включено в примыкающую поверхность сформованного в форме полосы ракеля с упругим телом, примыкающего к фотопроводнику, и находится на расстоянии от положения кромки переднего торца, составляющем 30 мкм. Для измерения используется прибор для определения микротвердости (DUH-211S, производства Shimadzu Corporation).

[0036] <Тонер>

Тонер по настоящему изобретению представляет собой тонер с добавлением или поддержкой поверхностных добавок для способствования текучести, проявляемости, поляризуемости и т.д. его частиц основы, которые содержат связующую смолу и красящее вещество в качестве обязательных компонентов. Частицы основы тонера могут содержать антиадгезионный агент, агент управления зарядом, пластификатор и другие необходимые компоненты при необходимости.

[0037] (Связующая смола)

Примеры связующей смолы включают сложный полиэфир, полиуретан, полимочевину, эпоксидную смолу и виниловую смолу. Также может использоваться гибридная смола, в которой химически связаны различные виды смол. Кроме того, могут быть включены в концы или в боковые цепи смолы и соединены друг другом в процессе получения тонера реактивные функциональные группы, таким образом удлиняя смолу. Одна из вышеупомянутых смол может использоваться отдельно, но для получения тонера с выступами для управления профилем поверхности предпочтительно, чтобы смола, составляющая частицы тонера, отличалась от смолы, составляющей выступы.

[0038] В качестве смолы, составляющей частицы основы, используется смола, которая является по меньшей мере частично растворимой в органическом растворителе. Показатель кислотности такой смолы предпочтительно составляет от 2 мг КОН/г до 24 мг КОН/г. Когда показатель кислотности будет больше 24 мг КОН/г, смола, вероятно, будет мигрировать в водную фазу, что может вызвать такие проблемы, как возникновение потери баланса по веществу в процессе получения, или что капли масла будут иметь плохую стабильность дисперсии. Кроме того, будет повышена способность абсорбирования воды тонером, что может уменьшить поляризуемость тонера и ухудшить сохраняемость тонера в условиях высоких температур и высокой влажности. С другой стороны, когда показатель кислотности составляет менее 2 мг КОН/г, полярность смолы уменьшается, что может усложнить однородное диспергирование в капле масла для красящего вещества, имеющего определенную степень полярности.

[0039] Тип смолы конкретно не ограничивается, но смола, используемая в тонере для проявления скрытого электростатического изображения для электрофотографии, предпочтительно представляет собой смолу со скелетом из сложного полиэфира, поскольку будет получена целесообразная степень прикрепления. Примеры смолы со скелетом из сложного полиэфира включают сложнополиэфирную смолу и блочный полимер между сложным полиэфиром и смолой, имеющий другой скелет. Предпочтительна сложнополиэфирная смола, поскольку получаемые частицы основы тонера будут очень равномерными.

Примеры сложнополиэфирной смолы включают продукт, полученный полимеризацией с раскрытием кольца лактона, продукт, полученный конденсационной полимеризацией оксикарбоновой кислоты, и продукт, полученный поликонденсацией полиола и поликарбоновой кислоты. Предпочтителен продукт, полученный поликонденсацией полиола и поликарбоновой кислоты, с точки зрения широты, допускаемой в проектировании.

Максимальная молекулярная масса сложнополиэфирной смолы, как правило, составляет от 1000 до 30000, предпочтительно от 1500 до 10000, а более предпочтительно от 2000 до 8000. Когда максимальная молекулярная масса сложнополиэфирной смолы будет меньше 1000, термостойкая стабильность при хранении будет низкой. Когда она будет больше 30000, низкотемпературная прикрепляемость для подготовки тонера для проявления скрытого электростатического изображения будет плохой. Температура стеклования сложнополиэфирной смолы составляет от 45°С до 70°С, а предпочтительно от 50°С до 65°С. Температура стеклования ниже 45°С не является предпочтительной, поскольку в условиях высокой температуры и высокой влажности 40°С и 90%, которые предполагаются в процессе доставки тонера или картриджа с тонером, полученный тонер может деформироваться под определенным давлением или частицы тонера могут сплавляться друг с другом, что может лишить частицы тонера их исходных свойств. Температура стеклования сложнополиэфирной смолы, которая выше 70°С, не является предпочтительной, поскольку низкотемпературная прикрепляемость будет плохой.

[0040] (Полиол)

Примеры полиола (1) включают диол (1-1) и трехвалентный или более высоковалентный полиол (1-2). (1-1) сам по себе или смесь (1-1) и небольшого количества (1-2) являются предпочтительными.

Примеры диола (1-1) включают: алкиленгликоль (например, этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол и 1,6-гександиол); эфир алкиленгликоля (например, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и эфир политетраметиленгликоля): алициклический диол (например, 1,4-циклогександиметанол и гидрогенизированный бисфенол А); бисфенолы (например, бисфенол А, бисфенол F и бисфенол S); алкиленоксидный (например, этиленоксидный, пропиленоксидный и бутиленоксидный) аддукт вышеупомянутого алициклического диола; 4,4ʹ-дигидроксибифенилы, такие как 3,3ʹ-дифтор-4,4ʹ-дигидроксибифенил; бис(гидроксифенил)алканы, такие как бис(3-фтор-4-гидроксифенил)метан, 1-фенил-1,1-бис(3-фтор-4-гидроксифенил)этан, 2,2-бис(3-фтор-4-гидроксифенил)пропан, 2,2- бис(3,5-дифтор-4-гидроксифенил)пропан (также известный как: тетрафторбисфенол A) и 2,2-бис(3-гидроксифенил)-1,1,1,3,3,3-гексафторпропан; бис(4-гидроксифенил)эфиры, такие как бис(3-фтор-4-гидроксифенил)эфир; и алкиленоксидный (например, этиленоксидный, пропиленоксидный и бутиленоксидный) аддукт вышеупомянутых бисфенолов.

Среди них предпочтительны алкиленгликоль, имеющий от 2 до 12 атомов углерода, и алкиленоксидный аддукт бисфенолов. Являются особенно предпочтительным алкиленоксидный аддукт бисфенолов и совместное использование алкиленоксидного аддукта бисфенолов и алкиленгликоля, имеющего от 2 до 12 атомов углерода.

[0041] Примеры трехвалентного или более высоковалентностого полиола (1-2) включают: от трехвалентного до восьмивалентного или более многовалентный алифатический спирт (например, глицерин, триметилолэтан, пентаэритрит и сорбитол); трехвалентные или более высоковалентные фенолы (например, трисфенол PA, фенол новолак и крезол новолак); и алкиленоксидный аддукт вышеупомянутых трехвалентных или более высоковалентных полифенолов.

[0042] (Поликарбоновая кислота)

Примеры поликарбоновой кислоты (2) включают дикарбоновую кислоту (2-1) и трехвалентную или более высоковалентную поликарбоновую кислоту (2-2). (2-1) сама по себе или смесь (2-1) и небольшого количества (2-2) являются предпочтительными.

Примеры дикарбоновой кислоты (2-1) включают алкиленовую дикарбоновую кислоту (например, янтарную кислоту, адипиновую кислоту и себациновую кислоту); алкениленовую дикарбоновую кислоту (например, малеиновую кислоту и фумаровую кислоту); ароматическую дикарбоновую кислоту (например, фталевую кислоту, изофталевую кислоту, терефталевую кислоту и нафталиндикарбоновую кислоту); и 3-фторизофталевую кислоту, 2-фторизофталевую кислоту, 2-фтортерефталевую кислоту, 2,4,5,6,-тетрафторизофталевую кислоту, 2,3,5,6-тетрафтортерефталевую кислоту, 5-трифторметилизофталевую кислоту, 2,2-бис(4-карбоксифенил)гексафторпропан, 2,2-бис(3-карбоксифенил)гексафторпропан, 2,2ʹ-бис(трифторметил)-4,4ʹ-бифенилдикарбоновую кислоту, 3,3ʹ-бис(трифторметил)-4,4ʹ- бифенилдикарбоновую кислоту, 2,2ʹ-бис(трифторметил)-3,3ʹ- бифенилдикарбоновую кислоту и гексафторизопропилиден дифталевый ангидрид. Среди них предпочтительны алкениленовая дикарбоновая кислота, имеющая от 4 до 20 атомов углерода, и ароматическая дикарбоновая кислота, имеющая от 8 до 20 атомов углерода.

[0043] Примеры трехвалентной или более высоковалентной поликарбоновой кислоты (2-2) включают ароматическую поликарбоновую кислоту, имеющую от 9 до 20 атомов углерода (например, тримеллитовую кислоту и пиромеллитовую кислоту). Кислотный ангидрид или низший алкиловый эфир (например, сложный метиловый эфир, сложный этиловый эфир и сложный изопропиловый эфир) указанных выше кислот могут использоваться в качестве поликарбоновой кислоты (2) и реагировать с полиолом (1).

[0044] Соотношение между полиолом и поликарбоновой кислотой, выраженное как отношение эквивалентов [OH]/[COOH] гидроксильной группы [OH] к карбоксильной группе [COOH], как правило, составляет от 2/1 до 1/2, предпочтительно от 1,5/1 до 1/1,5, а более предпочтительно от 1,3/1 до 1/1,3.

[0045] (Модифицированная смола)

Для повышения получаемой механистической силы или для предотвращения горячего смещения во время закрепления в дополнение к повышению механистической силы, частицы основы могут быть получены путем растворения модифицированной смолы с изоцианатной группой на конце в масляной фазе. Примеры способа получения модифицированной смолы включают способ стимулирования реакции полимеризации вместе с мономером, содержащим изоцианат, с получением тем самым смолы, имеющей изоцианатную группу, и способ получения смолы, имеющей активный водород на конце, посредством полимеризации, и, после этого, осуществления ее реакции с полиизоцианатом с внедрением тем самым изоцианатной группы на конец полимера. Предпочтительно применение последнего способа по причине управляемости внедрения изоцианатной группы на конец. Примеры активного водорода включают гидроксильную группу (группа спиртового гидроксила и группа фенольного гидроксила), аминогруппу, карбоксильную группу и меркаптогруппу. Среди них предпочтительной является группа спиртового гидроксила. Скелет модифицированной смолы предпочтительно является таким же, как скелет смолы, растворимой в органическом растворителе, с учетом равномерности частиц. Предпочтительной является модифицированная смола, имеющая полиэфирный скелет. Способ получения смолы, имеющей группу спиртового гидроксила на конце сложного полиэфира, может представлять собой реакцию поликонденсации полиола и поликарбоновой кислоты, в которой число функциональных групп полиола больше числа функциональных групп поликарбоновой кислоты.

[0046] (Соединение амина)

Изоцианатные группы модифицированной смолы подвергаются гидролизу в процессе получения частиц путем диспергирования масляной фазы в водной фазе и частичной замены на аминогруппы, и полученные в результате аминогруппы реагируют с нереагировавшими изоцианатными группами для проведения реакции удлинения. Для безопасного стимулирования реакции удлинения в дополнение к вышеупомянутой реакции или для внесения точек перекрестного сшивания, можно использовать соединение амина в комбинации. Примеры соединения (B) амина включают диамин (B1), трехвалентный или более высоковалентный полиамин (B2), аминоспирт (B3), аминомеркаптан (B4), аминокислоту (B5) и продукт (B6), полученный путем блокирования аминогруппы из (B1)-(B5).

[0047] Примеры диамина (B1) включают: ароматический диамин (например, фенилендиамин, диэтилтолуол диамин, 4,4ʹ-диаминодифенилметан, тетрафтор-p-ксилилен диамин и тетрафтор-p-фенилен диамин); алициклический диамин (например, 4,4ʹ-диамино-3,3ʹ-диметилдициклогесил метан, диаминциклогексан, изофорондиамин); и алифатический диамин (например, этилендиамин, тетраметилендиамин, гексаметилендиамин, додекафторгексилен диамин и тетракозафтордодецилен диамин). Примеры трехвалентного или более высоковалентного полиамина (B2) включают диэтилентриамин и триэтилен тетрамин.

Примеры аминоспирта (B3) включают этаноламин и гидроксиэтиланилин. Примеры аминомеркаптана (B4) включают аминоэтил меркаптан, аминопропил меркаптан. Примеры аминокислоты (B5) включают аминопропионовую кислоту и аминокапроновую кислоту.

Примеры продукта (B6), полученного путем блокирования аминогруппы из (B1)-(B5), включают соединение кетимина, полученное из аминов (B1)-(B5) и кетонов (например, ацетона, метилэтилкетона и метилизобутилкетона), и соединение оксазолина. Среди них предпочтительны амины (B), (B1) и смесь (B1) с небольшим количеством (B2).

В качестве отношения амина (B), число аминогрупп [NHx] в амине (B) равно или менее чем в 4 раза, предпочтительно равно или менее чем в 2 раза, более предпочтительно равно или менее чем в 1,5 раза, и еще более предпочтительно равно или менее чем в 1,2 раза больше, чем число изоцианатных групп [NCO] в преполимере (A), имеющем изоцианатные группы. Когда число аминогрупп более чем в 4 раза больше, избыточные аминогруппы могут заблокировать изоцианат и подавить реакцию удлинения модифицированной смолы, что может привести к низкой молекулярной массе сложного полиэфира и плохой устойчивости к горячему смещению.

[0048] (Органический растворитель)

Предпочтительно, чтобы органический растворитель имел точку кипения ниже, чем 100°С, и был летучим, поскольку это упрощает последующее удаление растворителя. Примеры такого органического растворителя включают толуол, ксилол, бензол, тетрахлорметан, метиленхлорид, 1,2-дихлорэтан, 1,1,2-трихлорэтан, трихлорэтилен, хлороформ, монохлорбензол, дихлорэтилиден, метилацетат, этилацетат, метилэтилкетон и метилизобутилкетон. Может использоваться один из них или могут использоваться два или более из них в комбинации. Когда смола, которая будет растворена или диспергирована в органическом растворителе, представляет собой смолу, имеющую сложнополиэфирный скелет, предпочтительно использование растворителя на основе сложного эфира, такого как метилацетат, этилацетат и бутилацетат, или растворителя на основе кетона, такого как метилэтилкетон и метилизобутилкетон, поскольку растворимость будет высокой. Среди них особенно предпочтительны метилацетат, этилацетат и метилэтилкетон, обладающие способностью к быстрому удалению растворителя.

[0049] (Водная среда)

Водная среда может представлять собой чистую воду, но в комбинации может использоваться растворитель, смешивающийся с водой. Примеры смешивающегося растворителя включают: спирт (например, метанол, изопропиловый спирт и этиленгликоль), диметилформамид, тетрагидрофуран, целлозольвы (например, метилцеллозольв (зарегистрированная торговая марка)) и низшие кетоны (например, ацетон и метилэтилкетон).

[0050] (Поверхностно-активное вещество)

Поверхностно-активное вещество используется для диспергирования масляной фазы в водной среде и получения жидких капель.

Примеры поверхностно-активного вещества включают: анионное поверхностно-активное вещество, такое как алкилбензолсульфонатная соль, α-олефин сульфонатная соль и фосфатный сложный эфир; катионное поверхностно-активное вещество, такой как соль аминного типа (например, алкильная аминная соль, производная жирной кислоты аминоспирта, производная жирной кислоты полиамина и имидазолин) и соль типа четвертичной соли аммония (например, алкильная триметиловая аммониевая соль, диалкиловая диметиловая аммониевая соль, алкилдиметилбензил аммониевая соль, пиридиновая соль, алкил изохинолиновая соль и бензетония хлорид); неионное поверхностно-активное вещество, такое как амидопроизводная жирной кислоты и производная многовалентного спирта; и амфотерное поверхностно-активное вещество, такое как аланин, додецилди(аминоэтил)глицин, ди(октиламиноэтил)глицин и N-алкил-N,N-диметил бетаин аммония. Использование поверхностно-активного вещества, имеющего фторалкильную группу, обеспечивает эффект поверхностной активации при очень небольшом количестве.

Примеры анионного поверхностно-активного вещества, имеющего фторалкильную группу, которая может использоваться с выгодой, включают фторалкильную карбоновую кислоту, имеющую от 2 до 10 атомов углерода, и ее соли металллов, двунатриевый перфтороктансульфонил глутамат, натрий 3-[ω-фторалкил(C6-C11)окси]-1-алкил(C3-C4)сульфонат, натрий 3-[ω-фторалканоил(C6-C8)-N-этиламино]-1-пропансульфонат, фторалкил(C11-C20) карбоновая кислота и ее соли металлов, перфторалкил карбоновая кислота (C7-C13) и ее соли металлов, перфторалкил (C4-C12) сульфокислота и его соль металла, диэтаноламин перфтороктансульфоновой кислоты, N-пропил-N-(2-гидроксиэтил)перфтороктансульфонамид, перфторалкил(C6-C10) аммониевая соль сульфонамидпропил триметила, перфторалкил(C6-C10)-N-этилсульфонил глициновая соль и моноперфторалкил(C6-C16) сложный эфир этилфосфата. Примеры катионного поверхностно-активного вещества включают алифатическую первичную, вторичную или третичную аминокислоту, имеющую фторалкильную группу, алифатическую четвертичную аммониевую соль, такую как перфторалкил(C6-C10) аммониевая соль пропилтриметилсульфонамида, соль бензалкония, бензетоний хлорид, соль пиридина и соль имидазолиния.

[0051] (Неорганический диспергатор)

Растворенный или диспергированный продукт композиции тонера может быть диспергирован в водной среде в присутствии неорганических частиц диспергатора или смолы. В качестве неорганического диспергатора используется трикальций фосфат, карбонат кальция, оксид титана, коллоидный диоксид кремния, гидроксиапатит или т.п. Использование диспергатора является более предпочтительным, поскольку распределение гранулярности будет более крутым, а дисперсия будет стабильной.

[0052] (Защитный коллоид)

Жидкие капли дисперсии могут быть стабилизированы с помощью полимерного защитного коллоида. Применимые примеры его включают: кислоты, такие как акриловая кислота, метакриловая кислота, α-цианакриловая кислота, α-цианметакриловая кислота, итаконовая кислота, кратоновая кислота, фумаровая кислота и малеиновая кислота или малеиновый ангидрид; мономер на основе (мет)акрила, имеющий гидроксильную группу, такую как β-гидроксиэтил акрилат, β-гидроксиэтил метакрилат, β-гидроксипропил акрилат, β-гидроксипропил метакрилат, γ-гидроксипропил акрилат, γ-гидроксипропил метакрилат, 3-хлор-2-гидроксипропил акрилат, 3-хлор-2-гидроксипропил метакрилат, моноакрилатовый сложный эфир диэтиленгликоля, монометакрилатный сложный эфир диэтиленгликоля, моноакрилатный сложный эфир глицерина, монометакрилатный сложный эфир глицерина, N-метилолакриламид и N-метилолакриламид; виниловый спирт или эфиры с виниловым спиртом, такие как винилметиловый эфир, винилэтиловый эфир и винилпропиловый эфир; сложные эфиры между виниловым спиртом и соединениями, имеющими карбоксильную группу, такими как винилацетат, винилпропионат и винилбутират; акриламид, метакриламид и диацетонакриламид, или их метилоловое соединение; хлорангидриды, такие как хлорангидрид акриловой кислоты и хлорангидрид метакриловой кислоты; гомополимеры или сополимеры, имеющие атом азота или гетероцикл атома азота, такие как винилпиридин, винилпирролидон, винилимидазол и этиленимин; ряд полиоксиэтилена, такой как полиоксиэтилен, полиоксипропилeн, полиоксиэтилен алкиламин, полиоксипропилeн алкиламин, полиоксиэтилен алкиламид, полиоксипропилен алкиламид, полиоксиэтилен нонилфениловый эфир, полиоксиэтилен лаурилфениловый эфир, полиоксиэтилен стеарилфениловый сложный эфир и полиоксиэтилен нонилфениловый сложный эфир; и целлюлозы, такие как метилцеллюлоза, оксиэтилцеллюлоза и гидроксипропилцеллюлоза.

Когда используется стабилизатор дисперсии, который является растворимым в кислоте или щелочи, такой как соль фосфата кальция, то соль фосфата кальция удаляют из частиц вымыванием водой и т.п., после того, как соль фосфата кальция была растворена в кислоте, такой как соляная кислота. Она может также быть удалена посредством такой операции как ферментативное разложение. Когда используется диспергатор, он может быть удержан остающимся на поверхности частиц тонера. Однако с точки зрения поляризуемости тонера, предпочтительно вымывать и удалять диспергатор после реакции удлинения, реакции перекрестного сшивания или после обеих реакций.

[0053] (Красящее вещество)

Красящее вещество, используемое в настоящем изобретении, может быть любым из общеизвестных красителей и пигментов. Его примеры включают углеродную сажу, краситель нигрозин, магнитный черный, нафтол желтый S, Ганза желтый (10G, 5G и G), кадмий желтый, оксид железа желтый, охру желтую, свинцовый глёт, титан желтый, полиазо желтый, масляный желтый, Ганза желтый (GR, A, RN и R), пигмент желтый L, бензидиновый крон (G и GR), постоянный желтый (NCG), вулкан прочный желтый (5G, R), тартразиновый краситель, лак желтый хинолиновый, антразановый желтый BGL, изоиндолиновый желтый, окись железа красная, свинцовый сурик, свинцовая киноварь, кадмий красный, ртуть-кадмий красный, сурьмяная киноварь, постоянный красный 4R, паракрасный, физер красный, парахлорортонитроанилин красный, литол прочный алый G, блестящий прочный алый, искрящийся пунцовый BS, постоянный красный (F2R, F4R, FRL, FRLL и F4RH), прочный алый VD, вулкан прочный рубиновый B, искрящийся алый G, литол рубиновый GX, постоянный красный F5R, искрящийся пунцовый 6B, пигмент алый 3B, Бордо 5B, толуидиновый каштановый, постоянный Бордо F2K, Хелио Бордо BL, Бордо 10B, каштановый свет BON, каштановая среда BON, эозиновый лак, родаминовый лак B, родаминовый лак Y, ализариновый лак, тиоиндиго красный B, тиоиндиго каштановый, масляный красный, хинакридон красный, пиразолон красный, полиазо красный, хромовая киноварь, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовая синь, лазурный синий, щелочной голубой лак, сиренево-синий лак, лак виктория голубой, безметалловый фталоцианиновый синий, фталоцианиновый синий, прочный лазурный, индантреновый синий (RS и BC), индиго, ультрамарин, железная лазурь, антрахиноновый синий пигмент, прочный фиолетовый B, метил-фиолетовый лак, кобальт фиолетовый, марганец фиолетовый, диоксан фиолетовый, антрахиноновый фиолетовый, хромовая зелень, цинковая зелень, оксид хрома, голубовато-зеленый, швейнфуртская (изумрудная) зелень, пигмент зеленый B, нафтоловый зеленый B, зеленое золото, кислотный зеленый лак, малахитовый зеленый лак, зеленый фталоцианиновый пигмент, антрахинон зеленый, оксид титана, окись цинка, литопон и их смесь.

[0054] (Приготовление маточной смеси красящего вещества)

Красящее вещество, используемое в настоящем изобретении, может использоваться в форме маточной смеси, в которой он объединен со смолой.

Примеры связующей смолы, которую замешивают при получении маточной смеси или вместе с маточной смесью, включают: вышеупомянутую модифицированную или немодифицированную сложнополиэфирную смолу; полимер стирола или его заменителя (например, полистирол, поли-p-хлорстирол, и поливинилтолуол); сополимер стирола (например, сополимер стирол-p-хлорстирола, сополимер стирола-пропилена, сополимер стирола-винилтолуола, сополимер стирола-винилнафталина, сополимер стирола-метилакрилата, сополимер стирола-этилакрилата, сополимер стирола-бутилакрилата, сополимер стирола-октилакрилата, сополимер стирола-метилметакрилата, сополимер стирола-этилакрилата, сополимер стирола-бутилметакрилата, сополимер стирола-метил-а-хлорметакрилата, сополимер стирола-акрилонитрила, сополимер стирола-метилвинилкетона, сополимер стирола-бутадиена, сополимер стирола-изопрена, сополимер стирола-акрилонитрилиндена, сополимер стирола-малеиновой кислоты и сополимер стирола-сложного эфира малеиновой кислоты); и другие, включая полиметилметакрилат, полибутилметакрилат, поливинилхлорид, поливинилацетат, полиэтилен, полипропилен, сложный полиэфир, эпоксидную смолу, эпоксидную полиоловую смолу, полиуретан, полиамид, поливинилбутирал, смолу полиакриловой кислоты, канифоль, модифицированную канифоль, терпеновую смолу, смолу алифатического или алициклического углеводорода, смолу из ароматической фракции нефти, хлорированный парафин и парафиновый воск. Они могут использоваться по одному или как смесь.

[0055] (Способ получения маточной смеси)

Маточная смесь может быть получена путем смешивания и замешивания смолы для маточной смеси и красящего вещества при высокой силе сдвига. Здесь для улучшения взаимодействий между красящим веществом и смолой может использоваться органический растворитель. Предпочтительно использовать так называемый метод высвечивания для смешивания и замешивания водной пасты красящего вещества, содержащего воду, вместе со смолой и органическим растворителем, переноса красящего вещества на смолу и удаления водного компонента и компонента органического растворителя, поскольку этот способ позволяет использовать влажный осадок красящего вещества как он есть, без высушивания. Предпочтительно применение диспергатора с высоким сдвигом, такого как трехвальцовая мельница для смешивания и замешивания.

[0056] (Поверхностная добавка)

В настоящем изобретении в качестве поверхностных добавок используются частицы одного или более типов. Первичные частицы по меньшей мере одного типа из упомянутого одного или более типов частиц имеют среднечисленный диаметр частиц от 0,01 мкм до 0,05 мкм. Частицы, имеющие большой диаметр частиц, служат в качестве прокладки для подавления контакта между тонером и элементами, а частицы, имеющие небольшой диаметр частиц, придают тонеру текучесть. Поверхностные добавки, имеющие больший диаметр частиц, легче отделяются от тонера и продвигаются для переноса на фотопроводник. Поверхностные добавки служат для придания текучести и поляризуемости. Частицы, используемые в качестве поверхностных добавок, могут представлять собой неорганические частицы или могут представлять собой органические частицы.

Предпочтительно, чтобы по меньшей мере один тип поверхностных добавок был заряжен с полярностью, противоположной полярности частиц основы тонера. Добавление поверхностной добавки, имеющей противоположную полярность относительно частиц основы тонера, предпочтительно, поскольку прилипание такой поверхностной добавки к чистящему ракелю будет подавляться, когда область изображения будет небольшой, избегая проявления в несформированной части изображения.

[0057] (Неорганические частицы)

Примеры неорганических частиц, используемых в качестве поверхностных добавок в настоящем изобретении, включают диоксид кремния, глинозем, оксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид железа, оксид меди, оксид цинка, оксид олова, кварцевый песок, глину, слюду, волластонит, диатомовую землю, оксид хрома, оксид церия, красную окись железа, триоксид сурьмы, оксид магния, оксид циркония, барит, карбонат бария, карбонат кальция, карбид кремния и нитрид кремния. Среди них особенно предпочтительны диоксид кремния и оксид титана. Диоксид кремния является более предпочтительным с точки зрения прилипания к элементу, а гидрофобизированный диоксид кремния особенно предпочтителен. Гидрофобизированный диоксид кремния сам по себе имеет меньшую вероятность прилипания к чистящему элементу, что предпочтительно, поскольку может быть подавлено возникновение ухудшения качества изображения.

[0058] (Органические частицы)

Примеры органических частиц, используемых в качестве поверхностных добавок в настоящем изобретении, включают: полимер стирола или его заместителя (например, полистирол, поли-p-хлорстирол, и поливинилтолуол); сополимер стирола (например, сополимер стирол-p-хлорстирола, сополимер стирола-пропилена, сополимер стирола-винилтолуола, сополимер стирола-винилнафталина, сополимер стирола-метилакрилата, сополимер стирола-этилакрилата, сополимер стирола-бутилакрилата, сополимер стирола-октилакрилата, сополимер стирола-метилметакрилата, сополимер стирола-этилакрилата, сополимер стирола-бутилметакрилата, сополимер стирола-метил-а-хлорметакрилата, сополимер стирола-акрилонитрила, сополимер стирола-метилвинилкетона, сополимер стирола-бутадиена, сополимер стирола-изопрена, сополимер стирола-акрилонитрилиндена, сополимер стирола-малеиновой кислоты и сополимер стирола-эфира малеиновой кислоты); и другие, включая полиметилметакрилат, полибутилметакрилат, поливинилхлорид, поливинилацетат, полиэтилен, полипропилен, сложный полиэфир, эпоксидную смолу, эпоксидную полиоловую смолу, полиуретан, полиамид, поливинилбутирал, смолу полиакриловой кислоты, канифоль, модифицированную канифоль, терпеновую смолу, смолу алифатического или алициклического углеводорода, смолу из ароматической фракции нефти, хлорированный парафин и парафиновый воск. Они могут использоваться по одному или как смесь.

[0059] (Гидрофобизация)

Предпочтительно, чтобы поверхность поверхностных добавок, используемых в настоящем изобретении, была гидрофобизирована. В качестве способа гидрофобизации, например, неорганических частиц, применяют способ химической обработки неорганических частиц кремнийорганическим соединением, которое является реактивным или физически адсорбционным для неорганических частиц. Предпочтительным способом является способ обработки неорганических частиц, полученных в результате окисления паровой фазы галоидного соединения металла кремнийорганическим соединением.

[0060] Примеры кремнийорганического соединения, используемого для гидрофобизации, включают гексаметилдисилазан, триметилсилан, триметилхлорсилан, триметилэтоксилан, диметилдихлорсилан, метилтрихлорсилан, аллидиметилхлорсилан, аллифенилдихлорсилан, бензилдиметилхлорсилан, броминметилдиметилхлорсилан, α-хлорэтилтрихлорсилан, ρ-хлорэтилтрихлорсилан, хлорметилдиметилхлорсилан, триорганосилилмеркаптан, триметилсилилмеркаптан, триорганосилилакрилат, винилдиметилацетоксисилан, диметилэтоксисилан, диметилдиэтоксисилан, дифенилдиэтоксисилан, гексаметилдисилоксан, 1,3-дивинилтетраметилдисилоксан, 1,3-дифенилтетраметилдисилоксан и диметилполисилоксан, имеющие от 2 до 12 силоксановых звеньев на молекулу и имеющие гидроксильную, связанную с атомом Si в каждой из концевых звеньев.

[0061] Для гидрофобизации необработанных неорганических частиц может применяться содержащий азот силановый связывающий агент. Описанный здесь случай является случаем, в котором частицы основы тонера являются заряженными с отрицательной полярностью. Предпочтительно, чтобы любая поверхностная добавка, имеющая поляризуемость с противоположной полярностью относительно полярности частиц основы, представляла собой частицы, которые подвергались обработке поверхности содержащим азот силановым связывающим агентом. Примеры такого обрабатывающего агента включают аминопропилтриметоксисилан, аминопропилтриэтоксисилан, диметиламинопропилтриметоксисилан, диэтиламинопропилтриметоксисилан, дипропиламинопропилтриметоксисилан, дибутиламинопропилтриметоксисилан, монобутиламинопропилтриметоксисилан, диоктиламинопропилтриметоксисилан, дибутиламинопропилдиметоксисилан, дибутиламинопропилмонометоксисилан, диметиламинофенилтриэтоксисилан, триметоксисилил-γ-пропилфениламин, триметоксисилил-γ-пропилбензинамин, триметоксисилил-γ-пропилпиперидин, триметоксисилил-γ-пропилморфолин и триметоксисилил-γ-пропилимидазол. Эти обрабатывающие агенты могут использоваться по одному или как смесь двух или более типов.

[0062] В настоящем изобретении могут использоваться гидрофобизированные или негидрофобизированные неорганические частицы, которые обработаны силиконовым маслом. В этом случае применимые примеры силиконового масла включают диметилсиликоновое масло, метилфенилсиликоновое масло, хлорфенилсиликоновое масло, метилводородное силиконовое масло, алкил-модифицированное силиконовое масло, фтор-модифицированное силиконовое масло, полиэфир-модифицированное силиконовое масло, спирт-модифицированное силиконовое масло, амино-модифицированное силиконовое масло, эпокси-модифицированное силиконовое масло, эпокси/полиэфир-модифицированное силиконовое масло, фенол-модифицированное силиконовое масло, карбоксил-модифицированное силиконовое масло, меркапто-модифицированное силиконовое масло, акрил- или метакрил-модифицированное силиконовое масло и α-метилстирол-модифицированное силиконовое масло. Эти силиконовые масла используются по одному или как смесь двух или более видов. В процессе обработке неорганических частиц силиконовым маслом неорганические частицы, которые предварительно были в достаточной степени обезвожены и высушены в печи при температуре несколько сот градусов Цельсия, и силиконовое масло приводятся в равномерный контакт друг с другом для прикрепления силиконового масла к поверхности неорганических частиц. Для прикрепления силиконового масла неорганические частицы и силиконовое масло могут быть достаточным образом перемешаны с помощью мешалки, такой как роторная лопатка, таким образом, чтобы поддерживать частицы в состоянии порошка, или силиконовое масло может быть растворено в растворителе, который может растворять силиконовое масло и имеет относительно низкую точку (температуру) кипения, и неорганические частицы могут быть погружены в эту жидкость и затем высушены путем удаления растворителя. Когда силиконовое масло имеет высокую вязкость, предпочтительна обработка в жидкости. После этого неорганические частицы, к которым было прикреплено силиконовое масло, могут быть подвергнуты термообработке в печи при температуре от 100°С до нескольких сотен градусов Цельсия (как правило, около 400°С), что позволяет сформироваться силоксановой связи между металлом и силиконовым маслом с использованием гидроксильной группы на поверхности неорганических частиц, или позволяет самому силиконовому маслу увеличить молекулярную массу и сформировать перекрестные связи. Реакции можно поспособствовать путем предварительного добавления катализатора, такого как кислота, щелочь, соль металла, октилат цинка, октилат олова и дилаурат дибутилолова, в силиконовое масло. При переносе силиконового масла на носитель скрытого электростатического изображения можно подавить силу трения между носителем изображения и очищающим ракелем на длительный срок и существенно подавить износ.

[0063] Неорганические частицы, используемые в настоящем изобретении, могут быть предварительно обработаны силановым связывающим агентом в качестве агента гидрофобизации перед обработкой силиконовым маслом. Неорганические частицы, подвергшиеся гидрофобизации, могут адсорбировать больше силиконового масла.

[0064] (Состав поверхностных добавок)

Суммарное количество добавляемых поверхностных добавок предпочтительно представляет собой содержание от 4,0 массовых частей до 7,0 массовых частей, а более предпочтительно от 4,0 массовых частей до 5,5 массовых частей на 100 массовых частей частиц основы в тонере. Когда содержание будет меньше 4,0 массовых частей, формирование слоя накопления тонера будет недостаточным, что неблагоприятно. Когда содержание будет больше 7,0 массовых частей, количество поверхностных добавок, которые должны высвобождаться, будет чрезмерным, что неблагоприятно, поскольку с большей вероятностью возникнут такие проблемы, как загрязнение элементов, и будет ухудшена низкотемпературная прикрепляемость.

Дополнительно, содержание поверхностной добавки, первичные частицы которой имеют среднечисленный диаметр частиц от 0,01 мкм до 0,05 мкм, предпочтительно составляет от 1,0 массовой части до 2,5 массовых частей на 100 массовых частей частиц основы тонера. Поверхностные добавки, имеющие меньшие диаметры частицы, имеют большую силу прикрепления и способствуют стабилизации поляризуемости тонера.

Когда два или более типов поверхностных добавок используются в комбинации, диапазон вышеописанных значений содержания может представлять собой суммарную величину для этих двух или более типов поверхностных добавок.

[0065] (Определение количества поверхностных добавок)

Для определения количества поверхностных добавок в тонере, для измерения взяли 2 г тонера, к которому приложили силу 1 Н/см2 в течение 60 секунд для получения круглой гранулы тонера. Полученная гранула измерялась с помощью волнового дисперсионного рентгенофлуоресцентного анализатора XRF1700 производства Shimadzu Corporation для определения количества элементов (например, Si и Ti), являющихся уникальными для поверхностных добавок, используемых в тонере, и вычисления количественного состава поверхностных добавок, присутствующих в тонере (например, количеств частиц оксида металла: количества SiO2 и количества TiO2) в единице % по массе согласно методу калибровочной кривой.

[0066] <Оборудование>

Волновой дисперсионный рентгенофлуоресцентный анализатор ZRF1700 производства Shimadzu Corporation для анализа рентгеновской флуоресценции

<Получение гранул>

Брали 2 г тонера, к которым прилагали силу 1 Н/см2 (10 МПа) с помощью обжимного пресса в течение 60 секунд с получением круглой гранулы тонера.

<Определение количества>

С помощью рентгенофлуоресцентного анализатора определение количества выполняли на основе элементов, уникальных для поверхностных добавок тонера (например, кремния, когда поверхностная добавка является диоксидом кремния) согласно методу калибровочной кривой, для вычисления количественного состава поверхностных добавок (% по массе).

[0067] (Средний диаметр первичных частиц поверхностных добавок)

Средний диаметр первичных частиц по меньшей мере одного типа частиц, используемых в качестве поверхностных добавок в настоящем изобретении, составляет от 0,05 мкм до 0,30 мкм, а предпочтительно от 0,08 мкм до 0,15 мкм.

Когда средний диаметр частиц меньше 0,05 мкм, поверхностная добавка, вероятно, будет погружена в частицы основы тонера, и при этом нельзя рассчитывать на ее долгосрочный перенос на фотопроводник, что является недостаточным для формирования твердого накопленного слоя.

С другой стороны, когда средний диаметр частиц больше 0,30 мкм, текучесть тонера будет чрезвычайно низкой, что неблагоприятно, поскольку тонер не может выполнять функцию тонера. Дополнительно, поверхностная добавка будет очень легко отделяться от частиц основы, что неблагоприятно, поскольку поверхностная добавка будет неравномерно повреждать поверхность фотопроводника и т.д.

[0068] Могут использоваться два или более типов поверхностных добавок. Предпочтителен выбор поверхностной добавки с небольшим диаметром частиц с точки зрения текучести тонера. Средний диаметр первичных частиц поверхностной добавки, имеющей небольшой диаметр частиц, составляет предпочтительно от 0,01 мкм до 0,05 мкм, а более предпочтительно от 0,01 мкм до 0,02 мкм. Когда средний диаметр частиц будет меньше 0,01 мкм, поверхностная добавка будет в большой степени погружена в частицы основы тонера, что неблагоприятно, поскольку желаемая текучесть не может быть достигнута. Когда средний диаметр частицы больше 0,02 мкм, желаемая текучесть также не может быть достигнута, что неблагоприятно. Здесь средний диаметр частиц представляет собой среднечисленный диаметр первичных частиц.

[0069] Средний диаметр частиц поверхностной добавки, используемой в настоящем изобретении, может быть измерен с помощью прибора для измерения распределения диаметров частиц, использующего динамическое рассеяние света, такого как DLS-700 производства Otsuka Electronics Co., Ltd. и COULTER N4 производства Coulter Electronics Inc. Однако, поскольку трудно разъединить агломерированные частицы поверхностных добавок, предпочтительно непосредственно измерять диаметр частиц поверхностной добавки по изображению тонера, полученному с помощью сканирующего электронного микроскопа или просвечивающего электронного микроскопа. В этом случае наблюдают по меньшей мере 100 или более частиц поверхностной добавки и вычисляют среднее значение их наибольших по длине диаметров. Когда поверхностная добавка агломерируется на поверхности тонера, больший по длине диаметр отдельной первичной частицы измеряют аналогично.

[0070] (Способ обработки)

Поверхностная добавка по настоящему изобретению используется путем добавления и смешивания с тонером. Для смешивания поверхностной добавки используется обычный смеситель порошков. Предпочтителен смеситель, оборудованный кожухом и т.п. и способный к регулировке внутренней температуры. Для изменения истории нагружения, применяемого к поверхностной добавке, можно дополнительно добавить половину поверхностной добавки, или добавлять ее по мере необходимости. Само собой разумеется, также можно изменять скорость вращения, скорость прокатки, время, температуру и т.д. смесителя. Можно применить сильную нагрузку сначала, а затем относительно слабую нагрузку, или наоборот. Примеры применимого оборудования для смешивания включают вибрационный смеситель, смеситель Lodige, смеситель Nauta и смеситель Henschel.

[0071] (Антиадгезионный агент)

Антиадгезионный агент может быть добавлен в тонер для улучшения разделения при закреплении. Например, антиадгезионный агент может быть добавлен в тонер путем диспергирования антиадгезионного агента в органическом растворителе, в котором материалы тонера диспергируются во время процесса получения.

В качестве антиадгезионного агента используется агент, который обладает достаточно низкой вязкостью при нагревании во время процесса закрепления и имеет меньшую вероятность компатибилизирования с любым другим материалом на поверхности элемента закрепления, или имеет меньшую вероятность набухания, как, например, воск и силиконовое масло. Предпочтительно использование воска, присутствующего в твердом состоянии внутри обычного хранилища ввиду стабильности хранения антиадгезионного агента.

[0072] Конкретные примеры воска включают длинноцепочечный углеводород и содержащий карбонильную группу воск. Примеры длинноцепочечного углеводорода включают: полиолефиновый воск (например, полиэтиленовый воск и полипропиленовый воск); воск на нефтяной основе (например, парафиновый воск, воск Sasol, микрокристаллический воск); и воск Фишера-Тропша.

Примеры воска, содержащего карбонильную группу, включают сложный эфир полиалканоата (например, карнаубский воск, буроугольный воск, триметилолпропантрибегенат, пентаэритриттетрабегенат, пентаэритритдиацетатдибегенат, глицеринтрибегенат и 1,18-октадеканедиолдистеарат); сложный эфир полиалканола (например, тристеарилтримеллитат и дистеарилмалеат); амид полиалканоевой кислоты (например, этилендиаминдибегениламид); полиалкильный амид (например, тристеариламид тримеллитовой кислоты); и диалкиловый кетон (например, дистеариловый кетон).

Среди них предпочтителен длинноцепочечный углеводород, имеющий особенно хорошую разделяемость. Дополнительно, в случае, когда в качестве антиадгезионного агента используется длинноцепочечный углеводород, в комбинации может использоваться содержащий карбонильную группу воск. Содержание антиадгезионного агента в тонере составляет от 2% по массе до 25% по массе, предпочтительно от 3% по массе до 20% по массе, а более предпочтительно от 4% по массе до 15% по массе. Когда содержание составляет менее 2% по массе, антиадгезионный агент не может обеспечивать эффект улучшения разделяемости при закреплении. Когда содержание будет больше 25% по массе, механическая прочность тонера будет ухудшаться.

[0073] (Агент управления зарядом)

По мере необходимости, агент управления зарядом может быть растворен или диспергирован в органическом растворителе. В качестве агента управления зарядом могут использоваться любые общеизвестные агенты управления зарядом. Их примеры включают краситель на основе нигрозина, краситель на основе трифенилметана, содержащий хром металлокомплексный краситель, молибденовый кислотный хелатный пигмент, краситель на основе родамина, алкоксильный амин, четвертичную соль аммония (включая фтор-модифицированную четвертичную соль аммония), алкильный амид, фосфор или фосфорсодержащее соединение, вольфрам или вольфрам-содержащее соединение, активный агент на основе фтора, металлическая соль салициловой кислоты и металлическая соль производной салициловой кислоты. Конкретные примеры включают: нигрозиновый краситель BONTRON 03, четвертичная соль аммония BONTRON P-51, металл-содержащий азокраситель BONTRON S-34, оксинафтоевый кислотный металлический комплекс E-82, металлический комплекс E-84 на основе салициловой кислоты и фенольный конденсат E-89 (все производства ORIENT CHEMICAL INDUSTRIES CO., LTD); комплекс молибдена и четвертичной соли аммония TP-302 и TP-415 (оба производства Hodogaya Chemical Co., Ltd.); четвертичная соль аммония COPY CHARGE PSY VP 2038, производная трифенилметана COPY BLUE PR, четвертичная соль аммония COPY CHARGE NEG VP2036 и COPY CHARGE NX VP434 (все производства Hoechst AG); LRA-901 и комплекс бора LR-147 (производства Japan Carlit Co., Ltd.); фталоцианин меди; перилен; хинакридон; азопигменты; и полимерные соединения, имеющие в качестве функциональной группы группу сульфокислоты, карбоксильную группу и четвертичную соль аммония. Агент управления зарядом может использоваться в таком диапазоне количества, в котором он реализует свою способность и не препятствует закрепляемости, и содержание агента управления зарядом в тонере составляет от 0,5% по массе до 5% по массе, а предпочтительно от 0,8% по массе до 3% по массе.

[0074] (Способ получения тонера)

Способ получения тонера конкретно не ограничивается, и его примеры включают общеизвестные методы мокрой грануляции, такие как метод растворения суспензии, метод полимеризации суспензии и метод эмульгирования с агрегированием, и метод пульверизации. Способ растворения суспензии, способ полимеризации суспензии и способ эмульгирования с агрегированием являются предпочтительными, поскольку позволяют легко управлять диаметром и формой частиц.

Когда способ эмульгирования или способ полимеризации суспензии применяют для получения частиц основы тонера, которые формируют ядро, на этапе после того, как частицы основы тонера, которые формируют ядро, были получены согласно любому общеизвестному способу, к системе добавляют частицы смолы для прикрепления и сплавления с поверхностью частиц основы тонера, которые формируют ядро. Для способствования прикреплению и сплавлению может быть выполнено нагревание. Также эффективным для способствования прикреплению и сплавлению является добавление соли металла.

[0075] (Частицы смолы)