Композиции для цементации - RU2241831C2

Код документа: RU2241831C2

Описание

Область изобретения

Настоящее изобретение относится к композиции для цементации.

Предшествующий уровень техники

Анкерные болты используются в различных областях инженерии, например в качестве усиливающих или укрепляющих элементов в пластах горной породы и в строительных корпусах. Болты вставляются в просверленные отверстия в пласте или корпусе и часто фиксируются или закрепляются на их внутреннем конце или по существу по их всей длине посредством реакционноспособной композиции для цементации, которая затвердевает вокруг болта. При использовании в крыше шахты зацементированные таким образом болты помогают значительно предотвратить обвал крыши. Ввиду того что не имеющие опор пласты горной породы имеют тенденцию к вертикальному и боковому движению и это движение может вызвать падение крыши, важно, чтобы болты как можно скорее были вставлены во вновь вскрытую крышу и чтобы требуемая прочность, обеспечиваемая отвердением композиции для цементации, развивалась быстро, например, в течение минут или в пределах одного часа или приблизительно в течение этого срока в зависимости от типа шахты. Быстрое отвердение также способствует эффективности операции установки болта. Композиция для цементации обычно содержит смолу и воду. Такая композиция на водной основе обычно помещается в болтовые отверстия с использованием трубчатых секционных кассет и удерживается в жестком состоянии внутренним давлением уплотнения. Внутреннее давление создается кассетной машиной, когда для герметизации содержимого на пленку кассеты накладываются концевые скобки. Вода в качестве носителя в таких устройствах приводит к получению продукта с более длительным сроком хранения, чем аналогичные композиции, содержащие носители на масляной основе. Однако при длительном хранении указанных выше компонентов может происходить потеря воды. Любая потеря воды из кассет либо вследствие диффузии, или утечки из концевых скобок вызовет потерю внутреннего давления. Без внутреннего давления кассеты теряют жесткость и при подъеме в центре значительно прогибаются. Эта потеря жесткости очень затрудняет введение в плотно пригнанные болтовые отверстия. При достаточной потере воды кассеты слишком нежесткие для введения в болтовое отверстие и должны разрушаться. Поскольку пленка из полиэфирной смолы имеет определяемую скорость диффузии воды, некоторая потеря жесткости кассеты может произойти приблизительно через 2 месяца хранения, и часто неприемлемая потеря жесткости может наступить после 6 месяцев хранения.

Поэтому имеется возрастающая потребность в разработке композиции на водной основе, которая может применяться в качестве композиции для цементации, способной превращаться в гель в желательное время и имеет сниженную потерю воды или повышенную силу сцепления.

Сущность изобретения

В соответствии с настоящим изобретением предоставляется композиция, которая может применяться в качестве композиции для цементации. Композиция состоит, по существу, из первого компонента и второго компонента, первый компонент включает пероксид, жидкость, которая включает воду, сахар и материал в виде твердых частиц; а второй компонент включает полимер, сшивающий агент и материал в виде твердых частиц. Объектом изобретения также является способ снижения потери жидкости в композиции для цементации, включающий смешивание указанной композиции с сахаром, в котором указанная композиция включает первый компонент и второй компонент; первый компонент включает перекись, жидкость, содержащую воду и материалы в виде твердых частиц, а второй компонент включает полимер, сшивающий агент, твердые частицы и, возможно, жидкость.

Также объектом изобретения является способ фиксации укрепляющего элемента в отверстии. Этот способ включает контактирование указанного элемента с композицией, которая включает сахар, первый компонент и второй компонент; и указанный сахар, первый компонент и второй компонент; представляют вещества, указанные выше.

Подробное описание изобретения

Подходящий пероксид может представлять органический пероксид, неорганический пероксид или их комбинацию. Предпочтительным в настоящее время пероксидом является органический пероксид, который может быть любым из диацильных пероксидов. Примеры подходящих органических пероксидов включают бензоилпероксид, дихлорбензоилпероксид, дибромбензоилпероксид, диметоксибензоилпероксид и комбинации двух или более из них, но не ограничиваются ими. Предпочтительным в настоящее время органическим пероксидом является бензоилпероксид, потому что он легко доступен и эффективен для применения в композиции для цементации. В композиции первого варианта реализации изобретения может использоваться любая жидкость, которая включает воду. Эта жидкость может также включать вторую жидкость, такую как материал, снижающий точку замерзания. Вторая жидкость может представлять полиспирт, такой как этиленгликоль, пропиленгликоль, раствор хлорида кальция, раствор хлорида натрия и комбинации двух или более из них. Подходящая жидкость может также включать загуститель, который удерживает жидкость в диффундированной или хорошо смешанной форме. Примеры таких загустителей включают целлюлозу, метилцеллюлозу, гидроксиэтилцеллюлозу и комбинации двух или более из них, но не ограничиваются ими. Загуститель может присутствовать в первом компоненте в любом количестве, которое может загустить жидкость, в целом в диапазоне от около 0,1 до около 30 мас.% на основании общей массы жидкости.

В соответствии с изобретением термин “сахар” относится к углеводу, выбранному из группы, состоящей из моносахарида, дисахарида, трисахарида, олигосахарида, имеющего от около 4 до около 25, предпочтительно от 4 до 20 структурных единиц на молекулу, сахарный спирт, его производное и комбинации двух или более из них. В целом, используемый здесь сахар по существу растворим в воде и по существу не кристаллизуется в воде при окружающей температуре. Сахарный спирт включает сахара, имеющие их карбонильную группу, превращенную в спиртовую группу, такую как сорбит и маннит. Сахар может также включать сахар, имеющий одну или несколько гидроксильных групп, которые были алкилированы, такие как, например, метилгликозиды; имеющий аминогруппу, такой как, например, глюкозамин, галактозамин; в лактоновых формах, таких, например, как глюконолактон, глюкуронолактон, аскорбиновая кислота, дегидроаскорбиновая кислота; содержащий одну или несколько карбоксильных групп, такой как N-ацетилмурановая кислота; и комбинации двух или более из них. Конкретные примеры подходящих Сахаров включают глицеральдегид, эритрозу, треозу, рибозу, арабинозу, ксилозу, ликсозу, аллозу, альтрозу, глюкозу, маннозу, гулозу, идозу, галактозу, талозу, рибулозу, ксилулозу, псикозу, фруктозу, сорбозу, тагатозу, сорбит, маннит, иназит, глюоновую кислоту, глюкаровую кислоту, глюконолактон, аскорбиновую кислоту, глюкозамин, галактозамин, лактозу, сахарозу, рафинозу, мелезитозу, стахиозу мальтозу, кукурузный сироп, мелассу и комбинации двух или более из них, но не ограничиваются ими. Предпочтительными в настоящее время сахарами являются кукурузный сироп, сахароза и меласса, поскольку они недороги и легко доступны.

Все сахара, проиллюстрированные выше, могут быть или D- или L-конфигурации и могут представлять или α-, или β-стереоизомер. Материал в виде твердых частиц часто служит в качестве наполнителя в композиции изобретения для обеспечения прочности сцепления между поверхностями и желательных реологических свойств композиции. Термин “материал в виде твердых частиц” взаимозаменяем с термином “наполнитель”. Может применяться любой материал в виде твердых частиц, который по существу инертен по отношению к воде и по отношению к материалам в композиции, в которые его предстоит включить. Примеры подходящего материала в виде твердых частиц включают известняк (карбонат кальция), песок, цемент, гипс, алебастр, стекловолокно, бумажное волокно и комбинации двух или более из них, но не ограничиваются ими. Предпочтительными наполнителями являются известняк и песок, причем особенно предпочтительным является известняк из соображений подачи насосом и затрат. Могут использоваться другие материалы в виде твердых частиц, такие как материалы, описанные в патенте США №4280943, описание которого включено сюда в качестве ссылки. Могут использоваться частицы различного размера и формы, как и комбинации различных наполнителей.

Для максимального срока хранения композиции для цементации, раскрытой в изобретении, желательно, чтобы используемый материал в виде твердых частиц имел низкое содержание железа (предпочтительно ниже 0,001 мас.%). Если наполнитель содержит любое определяемое количество железа, такое, например, как 0,001 мас.% или более, предпочтительно, чтобы сахар не был алифатическим моносахаридным сахаром, имеющим карбоксильную группу. Предпочтительно, если в качестве материала в виде твердых частиц используется содержащий железо наполнитель, такой как известняк, используемый сахар выбирается из группы дисахаридов, сахарных спиртов, таких как сорбит, и олигосахаридов.

Пока может быть получена эффективная цементационная композиция, пероксид может присутствовать в первом компоненте в любом количестве. В настоящее время предпочтительно, чтобы пероксид присутствовал в первом компоненте в диапазоне от около 0,5 до около 10 мас.%, предпочтительно от около 1 до около 4% и наиболее предпочтительно от 1,5 до 2%.

Пока процентное содержание может обеспечить стабилизированную цементационную композицию, содержание жидкости в мас.% может быть любым. Обычно мас.% жидкости может быть в диапазоне от около 5 до около 35%, предпочтительно от около 10 до 30% и наиболее предпочтительно от 15 до 25% в расчете на общую массу первого компонента.

Содержание воды в жидкости может быть в диапазоне от около 10 до около 100, предпочтительно от около 30 до около 75 и наиболее предпочтительно от 40 до 70 мас.% в расчете на общую массу жидкого компонента. Вторая жидкость в случае присутствия составляет остальную жидкость.

В соответствии с настоящим изобретением, пока количество сахара может обеспечить стабилизированную композицию для цементации, он может присутствовать в первом компоненте в любом количестве. Обычно мас.% сахара в первом компоненте может быть в диапазоне от около 1 до около 30%, предпочтительно от около 2 до около 20% и наиболее предпочтительно от 5 до 10%.

Аналогичным образом материал в виде твердых частиц может присутствовать в первом компоненте в таком количестве, которое может обеспечить получение стабилизированной композиции для цементации. Содержание материала в виде твердых частиц в мас.% может быть в диапазоне от около 50 до около 90%, предпочтительно от около 70 до около 85% и наиболее предпочтительно от 75 до 80%. В соответствии с изобретением второй компонент включает полимеризуемый полимер. Полимеризуемый полимер может быть, например, полимеризованным продуктом полиспирта и этиленненасыщенной поликарбоновой кислоты или кислого ангидрида. Примеры таких кислот или кислых ангидридов включают малеиновую кислоту и фумаровую кислоту, малеиновый ангидрид и комбинации двух или более из них, но не ограничиваются ими. Алифатический полиспирт может представлять этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, 2-метил-2,3-пропандиол или любое дигидроксисоединение, которое может быть эстерифицировано карбоновой кислотой. Предпочтительным полиспиртом является этиленгликоль или пропиленгликоль.

Примеры предпочтительных в настоящее время полимеров включают полимеры, имеющие структурные единицы, полученные из (1) этиленгликоля, пропиленгликоля, диэтиленгликоля или комбинации двух или более из них, но не ограничиваются ими, и (2) малеинового ангидрида, фталевой кислоты или их комбинаций вследствие стоимости и устойчивости в широком диапазоне температуры в течение до одного года, низких токсических свойств и относительно высокой точки воспламенения. Полимер может присутствовать во втором компоненте в таком количестве, что может быть получена композиция для цементации. В целом количество полимера в мас.% во втором компоненте может быть в диапазоне от около 5 до около 40%, предпочтительно от около 7 до около 30%, а наиболее предпочтительно от 10 до 20%. В соответствии с изобретением может использоваться любой сшивающий агент, который может сшиваться с раскрытым выше полимером. Примеры подходящих сшивающих агентов включают стирол, винилтолуол, этилен, пропилен, бутилен, пентен, гексен, акрилат, метакрилат, N,N,-диметилакрилат и комбинации двух или более из них, но не ограничиваются ими.

Предпочтительным в настоящее время сшивающим агентом является стирол, потому что он эффективен и легко доступен. Требуемое количество сшивающего агента представляет то количество, которое может обеспечить получение композиции для цементации, имеющей целесообразное время гелеобразования и прочности геля. Поэтому сшивающий агент может присутствовать во втором компоненте в любом количестве, которое может обеспечить получение такой композиции для цементации. Количество сшивающего агента во втором компоненте в мас.% может быть в диапазоне от около 1 до около 10%, предпочтительно от около 3 до около 7%. Как раскрыто выше в первом варианте реализации изобретения, материал в виде твердых частиц может присутствовать во втором компоненте в таком количестве, которое может обеспечить получение стабилизированной композиции для цементации. Количество материала в виде твердых частиц в мас.% может быть в диапазоне от около 50 до около 90%, предпочтительно от около 70 до около 85% и наиболее предпочтительно от 75 до 80%.

Второй компонент может также включать промотор, который может обеспечить получение прочной и устойчивой композиции для цементации. Предпочтительным в настоящее время промотором является амин, такой как, например, анилин, диметиланилин, диэтиланилин, дипропиланилин, диметилпаратолуидин или комбинации двух или более из них, или фенольное соединение, такое как, например, гидрохинон, гидроксибензойные кислоты или комбинации двух или более из них. Промотор может присутствовать во втором компоненте в количестве, которое может обеспечить получение достаточно прочной и устойчивой композиции для цементации. В целом, количество может быть в диапазоне от около 0,01 до около 5, предпочтительно от около 0,1 до около 3, более предпочтительно от около 0,15 до около 5, а наиболее предпочтительно от 0,3 до 1 мас.% на основании общей массы второго компонента.

Второй компонент может, кроме того, включать сахар, жидкость, стабилизатор или комбинации двух или более из них. Определения и примеры сахара и жидкости такие же, как раскрытые выше. Количества сахара, промотора и жидкости во втором компоненте могут также быть такими же, как раскрытые выше для первого компонента. В композиции может использоваться стабилизатор, такой как фенольное соединение, в диапазоне от около 0,0001 до около 5 мас.%. Конкретные примеры стабилизаторов включают гидрохинон, пара-гидроксибензойную кислоту, аминофенол и комбинации двух или более из них, но не ограничены ими. Первый и второй компоненты могут быть получены объединением отдельных компонентов с использованием любых подходящих средств, известных специалисту в данной области, таких как, например, различные способы смешивания. Композицию для цементации можно получить смешиванием первого и второго компонентов средствами, описанными в патенте США №4280943, раскрытие которого включено сюда в качестве ссылки.

Как правило, отношение массы первого компонента ко второму компоненту может быть в диапазоне от около 0,1:1 до около 10:1, предпочтительно от 1:1 до 1:5.

Композиция настоящего изобретения может применяться для фиксации усиливающего или укрепляющего элемента в отверстии. Настоящее изобретение, кроме того, предоставляет способ, который может применяться для предотвращения, снижения или контроля потери жидкости в композиции для цементации. Способ включает смешивание композиции с сахаром, при котором композиция включает первый компонент и второй компонент. Первый компонент включает пероксид, жидкость, которая включает воду, и материал в виде твердых частиц. Второй компонент включает полимер и сшивающий агент. Определение, диапазон и количество сахара, пероксида, жидкости, материала в виде твердых частиц, полимера и сшивающего агента такие же, как раскрыто выше.

Следующие примеры предоставлены для дополнительной иллюстрации изобретения и не должны рассматриваться как не должным образом ограничивающие объем притязаний изобретения.

Пример 1

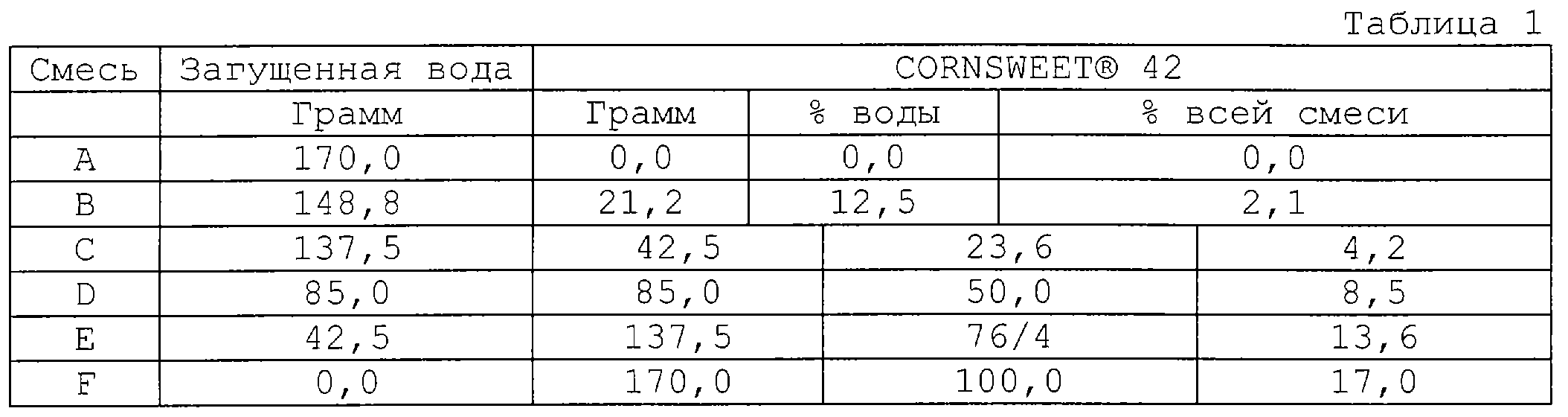

Композиции, имеющие первый компонент и второй компонент, получают и смешивают в нескольких соотношениях. Первый компонент содержит смесь CORNSWEET® 42 и загущенную воду при различных количествах CORNSWEET® 42 от 0 до 100%. CORNSWEET® 42 представляет кукурузный сироп с высоким содержанием фруктозы и имеется у ADM Company, Inc., Decatur, IL с содержанием 71% твердых веществ и приблизительно 42% фруктозы, 52% декстрозы и 6% высших сахаридов (олигосахаридов). Загущенную воду готовят смешиванием питьевой воды с 1,2% гидроксиэтилцеллюлозного загустителя. Композиции смесей CORNSWEET® 42 и загущенной воды представлены в табл. 1.

Первый компонент, кроме того, включает известняковые наполнители, которые включают одинаковое количество известняка I типа и известняка III типа. Известняк I типа представляет известняк с высоким содержанием кальция, от 97,5% до 100% которого проходит через сито 50 меш, от 90% до 97,5% проходит через сито 100 меш и от 73% до 83% проходит через сито 200 меш. Известняк III типа представляет известняк с высоким содержанием кальция 16×200, 0% из которого удерживается на сите 16 меш, 10% удерживается на сите 10 меш, 21% удерживается на сите 30 меш, 38% удерживается на сите 50 меш, 21% удерживается на сите 100 меш, 3% удерживается на сите 120 меш, 4% удерживается на сите 200 меш и 3% проходит через сито 200 меш.

Первый компонент, кроме того, включает бензоилпероксид, который представляет смесь 50/50 паст двух товарных марок из 55% бензоилпероксида и мягчителей, BTW-55C и B55-107D4, имеющихся соответственно у Akzo Chemicals, Inc., Chicago, IL и Norac Co., Inc., Azusa, CA.

Ряд композиций первого компонента получают смешиванием в планетарном смесителе 400 г известняка I типа, 400 г известняка III типа, 30 г смеси бензоилпероксида и 170 г одной из смесей A-F CORNSWEET® 42 и загущенной воды до общей массы 1000 г.

Второй компонент включает приблизительно 16% композиции полиэфирной смолы и 84% известнякового наполнителя. Композиция смолы описана как “смола быстрого отверждения”, имеющаяся у Reichhold Chemicals, Inc., Research Triangle Park, NC. “Смола быстрого отверждения” имеет время гелеобразования от 9,5 до 12,5 с при 77°F (25°C) при смешивании смолы с бензоилпероксидным катализатором, таким как катализаторы, описанные в патенте США №4280943. Известняковый наполнитель представляет приблизительно 50% известняка I типа (описанного выше) и 50% известняка II типа. Известняк II типа представляет известняк с высоким содержанием кальция, 0% из которого удерживается на сите 4 меш, от 95% до 100% проходит через сито 8 меш, от 50% до 90% проходит через сито 16 меш, от 20% до 60% проходит через сито 30 меш и от 6 до 26% проходит через сито 50 меш.

Шесть образцов второго компонента отвешивают в виде порций по 13 г в пластиковые чашки. Чашки помещают на водяную баню с постоянной температурой при 77°F (25°С) на 1 ч.

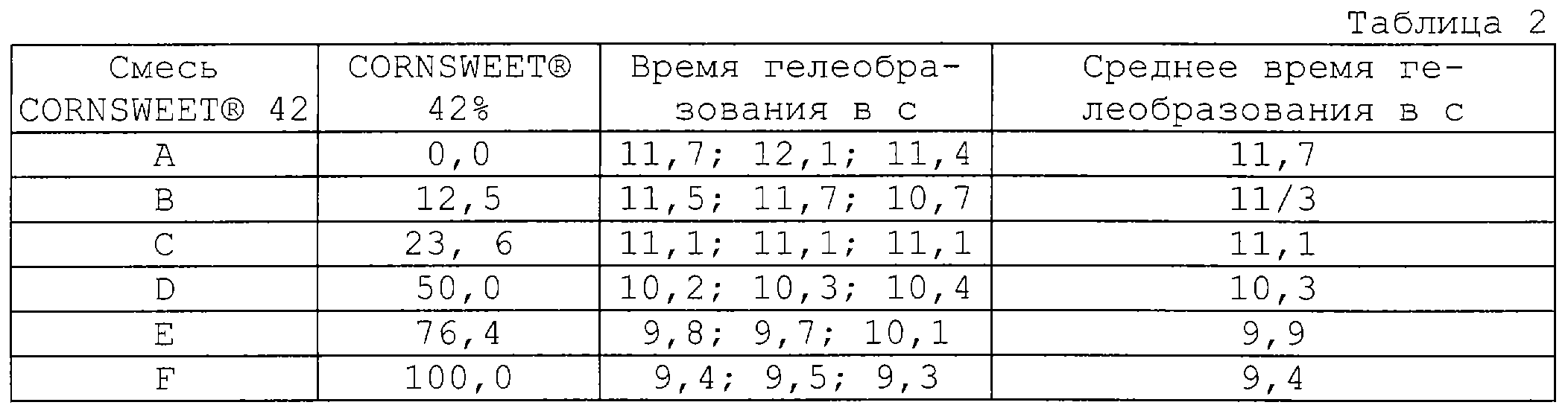

Образец каждой композиции первого компонента, содержащий одну из смесей A-F из табл. 1, отвешивают в виде порции по 7 г в пластиковую чашку. Чашку также помещают на водяную баню на 1 ч. Через 1 ч два компонента затем объединяют и быстро смешивают вручную шпателем до их гелеобразования. Определяют и регистрируют по ближайшему интервалу 1/10 с время от начала смешивания до образования геля в образце. Время гелеобразования измеряют 3 раза и результаты показаны ниже в табл. 2. Величины в последнем столбце представляют среднее время гелеобразования по трем измерениям.

Табл. 2 показывает, что увеличение процентного содержания сахара в виде CORNSWEET® 42 укорачивает время гелеобразования. Укорочение времени гелеобразования наблюдается при замещении уже 12,5% загущенной воды CORNSWEET® 42 или 2,1% первого компонента. Это количество CORNSWEET® 42 соответствует 1,5% “сахара” в первом компоненте.

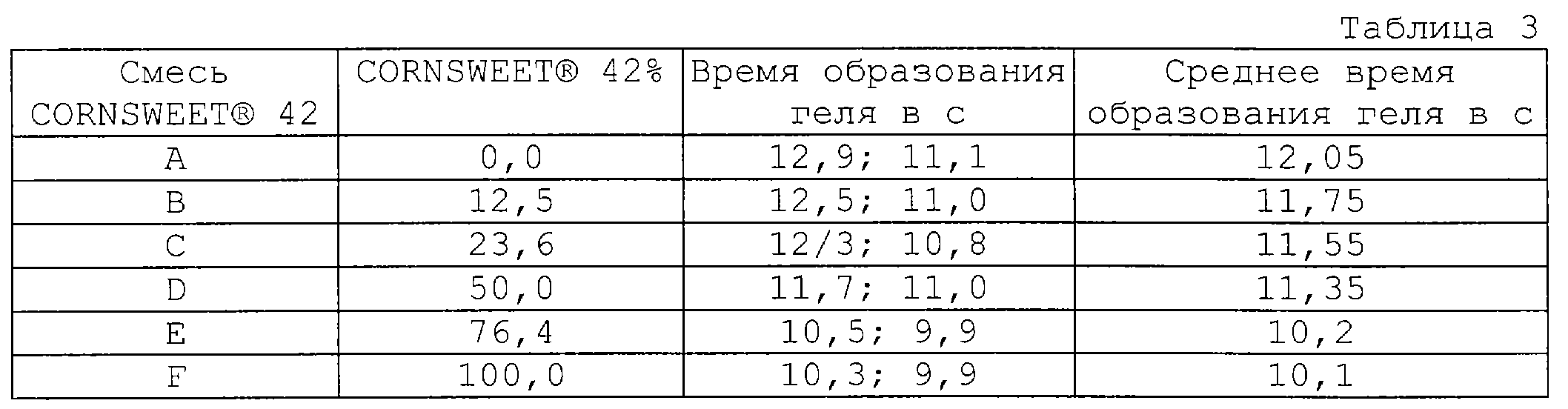

Цикл повторяют с использованием 6 г первого компонента вместо 7 г и результаты показаны ниже в табл. 3.

Хотя величины времени образования геля в табл. 3 больше, чем в табл.2, вследствие уменьшения количества бензоилпероксидного катализатора, это уменьшение количества катализатора может компенсироваться увеличением содержания CORNSWEET® 42, т.е. сахара в первом компоненте.

Пример 2

Способ примера 1 повторяют с использованием различных композиций по первому и второму компонентам. В первом компоненте вместо CORNSWEET® 42 используют альтернативные сахара, а во втором компоненте изменяют содержание полиэфирной смолы.

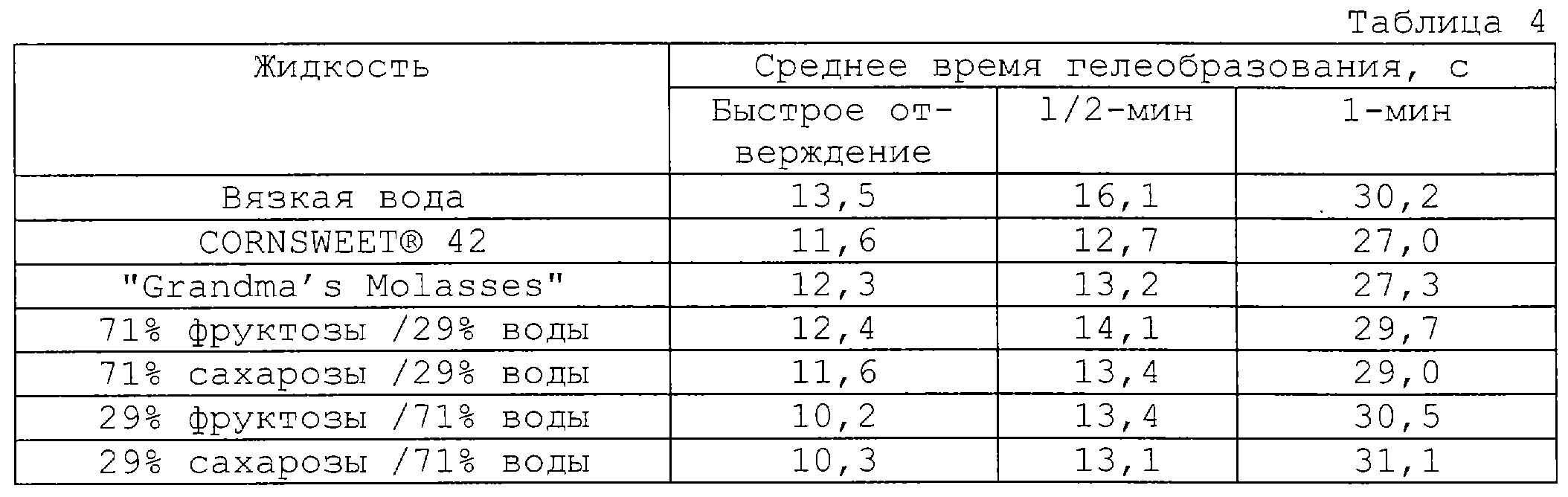

В первом компоненте используют жидкость в виде вязкой воды или сахара. Вязкая вода такая же, как вода, используемая в примере 1, т.е. раствор питьевой воды, содержащий 1,20% гидроксиэтилцеллюлозного загустителя. Без модификаций используют CORNSWEET® 42 и "Grandma's Molasses" (“бабушкина меласса”), которая была закуплена в местной кондитерской. Образцы фруктозы и сахарозы готовят добавлением твердой фруктозы или сахарозы в кипящую воду и перед продолжением охлаждают до комнатной температуры. Жидкость идентифицирована в табл.4.

Для приготовления первого компонента 170 г жидкости, 30 г бензоилпероксидной смеси, использованной в примере 1, 400 г известняка I типа и 400 г известняка III типа смешивают в планетарном смесителе.

Для второго компонента используют различные композиции полиэфирной смолы, которые включают “смолу быстрого отверждения”, “1/2-минутную смолу” и “1-минутную смолу”, все из которых имеются у компании Reichhold Chemicals, Inc., Research Triangle Park, NC. Смолы отличаются по количествам ингибиторов и промоторов. Смолы с более длительным временем гелеобразования имеют меньше промоторов и медленнее образуют гель при смешивании с пероксидным компонентом. Спецификация для “1/2-минутной смолы” представляет время образования геля от 16 до 19 с при 77°F (25°C). Для “1-минутной смолы” определенное время образования геля составляет от 29 до 33 с при данной температуре.

Образцы готовят, как в примере 1, объединяя 7 г компонента 2 с 13 г компонента 1 и быстро смешивая до появления гелеобразования. Средние величины времени трех тестов для каждой смеси представлены в табл. 4 по каждой из смол.

Табл. 4 демонстрирует, что использование Сахаров в композициях для цементации увеличивает скорость гелеобразования и со “смолой быстрого отверждения”, и с “1/2-минутной смолой”. При использовании 1-минутной смолы оказалось, что для увеличения скорости гелеобразования требовалось более высокое содержание сахара. Степень увеличения была максимально выражена в более коротком времени гелеобразования. Это существенно, поскольку имеется необходимость в укорочении времени гелеобразования быстрее отвердевающих смол.

Пример 3

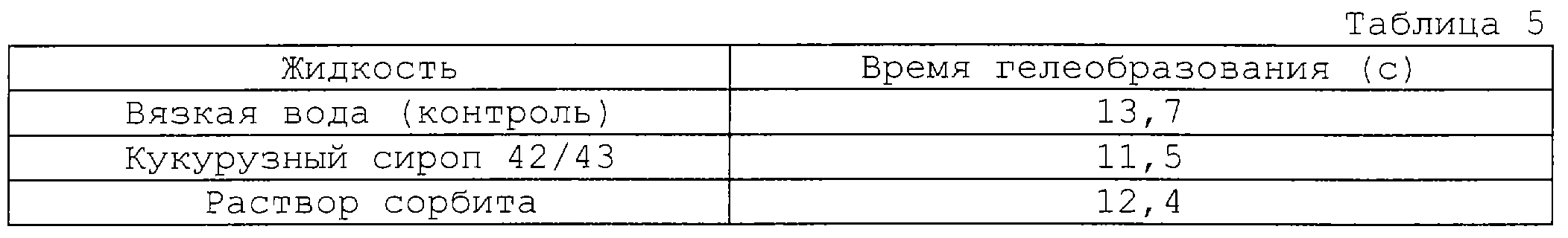

Способ примера 2 повторяют с использованием “смолы быстрого отверждения” в компоненте 2, за исключением того, что кукурузный сироп 42/43 и раствор сорбита, оба имеющиеся у компании ADM Company, Inc., Decatur, IL, сравнивают с загущенной водой в качестве жидкости в первом (бензоилпероксидном) компоненте. Кукурузный сироп разводят водой до 70% сиропа, 30% воды (56% твердых веществ). Раствор сорбита разводят водой до 75% сорбита, 25% воды (53% твердых веществ). И раствор кукурузного сиропа, и раствор сорбита содержит 0,07% гидроксиэтилцеллюлозного загустителя. Вязкую воду готовят, как описано в примере 1.

Для компонента 1 209 г жидкости, 30 г бензоилпероксида, 380 г известняка I типа и 380 г известняка III типа смешивают в планетарном смесителе. Время гелеобразования определяют, как в примере 1, используя соотношение 7 г компонента 1 к 13 г компонента 2 при 25°С.

Табл. 5 показывает, что композиции, содержащие сахар, или кукурузный сироп, или сорбит, имеют повышенную скорость гелеобразования.

Пример 4

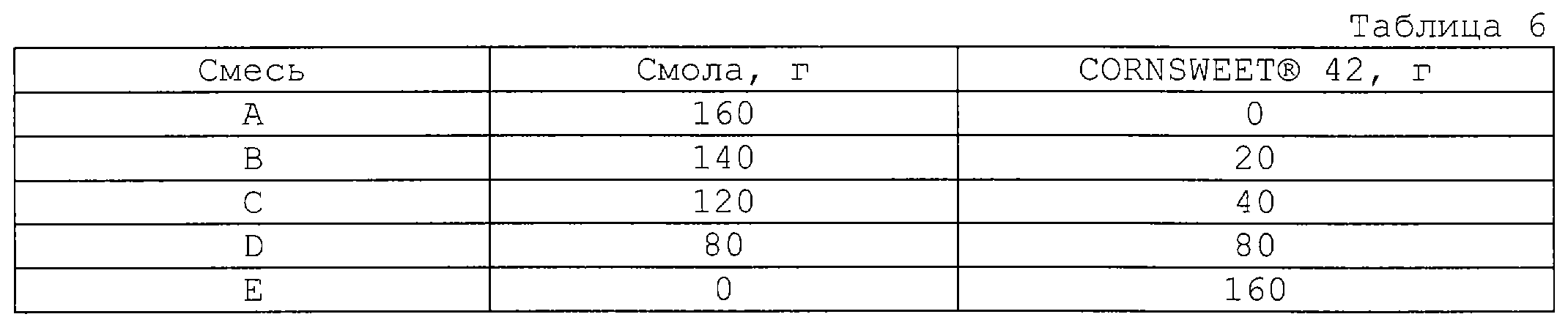

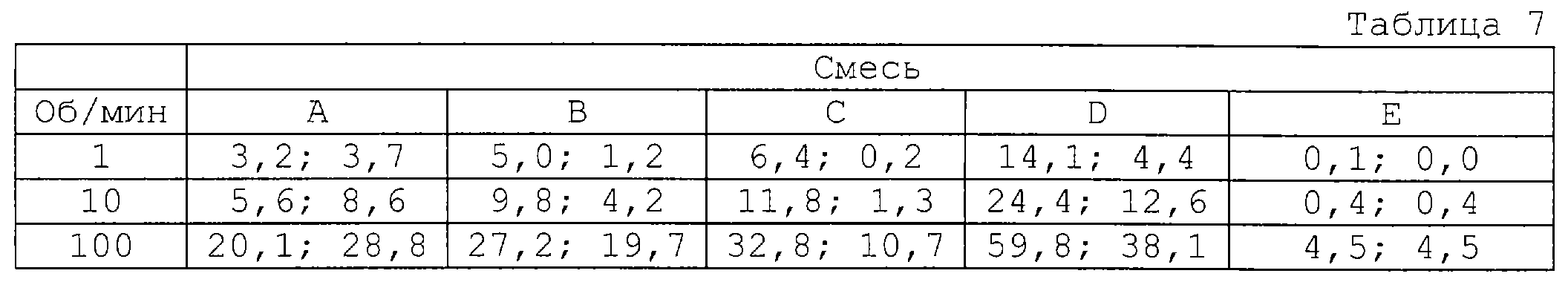

CORNSWEET® 42 смешивают со “смолой быстрого отверждения” смешиванием в планетарном смесителе. В табл. 6 показаны полученные композиции.

Вязкость смесей измеряют с использованием вискозиметра Brookfield при 1, 10 и 100 об/мин с использованием шпинделя #5. Скорость вращения в об/мин меняют для получения величин вязкости при меняющихся скоростях сдвига. Затем смеси подвергают старению при 70°С в течение 10 дней и снова измеряют вязкость. Старение при 70°С в течение 10 дней приблизительно равно хранению в течение одного года при 25°С. Увеличение вязкости указывает на то, что происходит нежелательная полимеризация. В табл. 7 ниже показаны величины вязкости для смесей, причем первая цифра показывает исходную вязкость, а вторая цифра вязкость после старения.

Табл. 7 показывает, что со временем вязкость всех смесей, содержащих CORNSWEET® 42, уменьшалась, тогда как вязкость контрольной смеси А со временем увеличивалась. Уменьшение вязкости желательно, потому что композиция будет лучше функционировать для введения болта в течение более длительного периода времени.

Пример 5

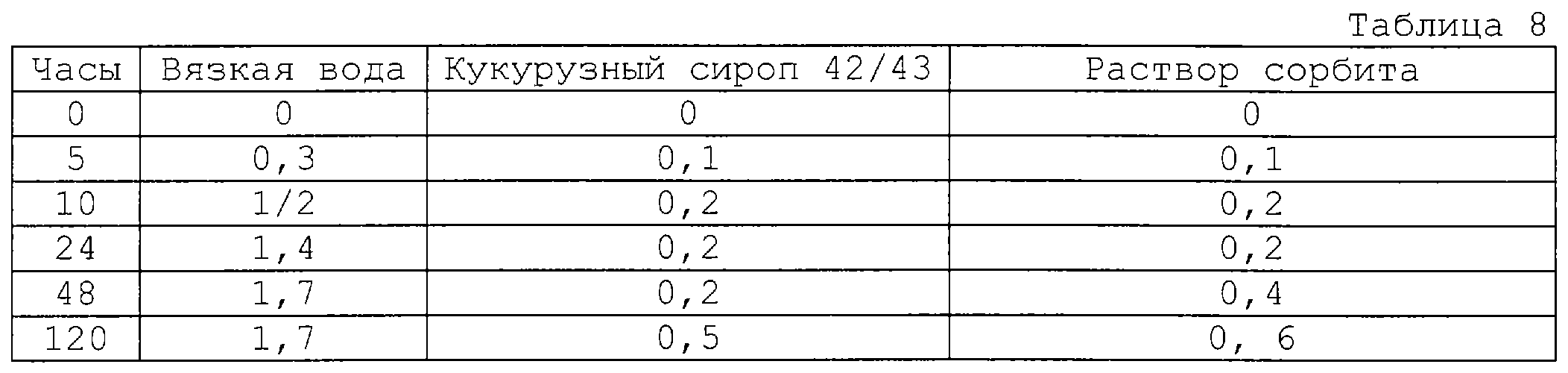

Композиции компонента 1 примера 3, кукурузный сироп 42/43 ADM и раствор сорбита ADM сравнивают с загущенной водой при тесте ускоренной сушки. 10 г каждой из смесей помещают в пластиковую мензурку емкостью 100 мл с открытым верхом. Определяют потерю массы в граммах в течение 120-часового периода, как показано ниже в табл. 8.

Таблица 8 показывает, что кукурузный сироп и сорбит статистически значимо снижают потерю воды из композиций для цементации втрое в течение первых 5 ч и в 6-7 раз через 10-24 ч. Через 48 ч смесь загущенной воды теряет большую часть своей воды.

Пример 6

Этот пример иллюстрирует прочность связи композиций для цементации настоящего изобретения. Прочность представляет важный показатель работы в полевых условиях.

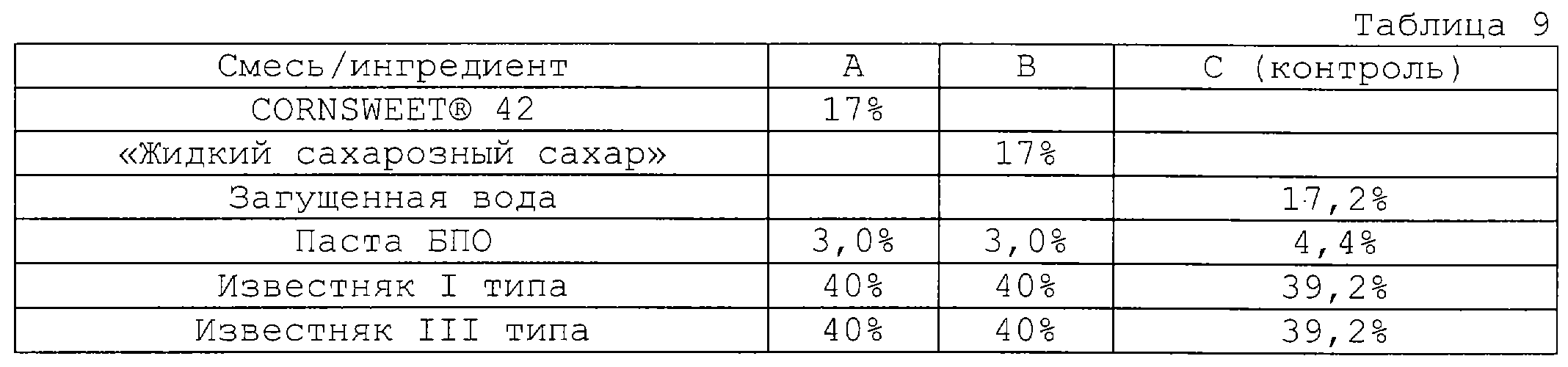

Композиции компонента 1 получают, как в примере 1, для сравнения смесей сахарозы и кукурузного сиропа CORNSWEET® 42 со смесями, в которых используется вязкая вода примера 1. В качестве источника сахарозы используют “жидкий сахарозный сахар”, имеющийся в компании Savannah Foods and Industries, Inc., Savannah, GA. Загущенную воду готовят, как в примере 1. Паста бензоилпероксида (БПО) также представляет такую же композицию, как смесь в примере 1. Композиции представлены в табл. 9 с количествами, указанными в мас.%. Затем компонент 1 (бензоилпероксидную смесь) и компонент 2 (смолу) помещают в обычные двухкомпонентные кассеты того типа, который описан в патенте США №4280943, для введения в болтовые отверстия.

Для этих испытаний в блоке известняка сверлят отверстие диаметром 1 дюйм (2,54 см) и глубиной 12 дюймов (30,5 см) и в отверстие вставляют двухкомпонентную кассету. В двухкомпонентную кассету с использованием ручной дрели, вращающейся со скоростью около 400 об/мин, вводят арматурный болт (подкрепляющий брусок с кованой головкой) с головкой диаметром 5/8 дюйма (≈1,6 см). Введение занимает приблизительно 5-8 с. Вращение начинают во время введения и продолжают приблизительно в течение 8-10 с. Прочность на изгиб измеряют через 10 мин после введения измерением максимальной силы, требуемой для вытягивания болта из затвердевшего цементирующего раствора смолы, с использованием гидравлического домкрата. Испытание повторяют 3 раза для каждого образца композиции и получают среднюю величину требуемой силы.

Контрольная болтовая композиция С требует тягового усилия 16,3 т. Композиция В сахарозной смеси требует тягового усилия 18,0 т. Композиция A CORNSWEET® 42 также требует тягового усилия 18,0 т. Композиция CORNSWEET® 42, также содержащая 0,002% гидроксиэтилцеллюлозного загустителя, требует тягового усилия 17,5 т. Эти результаты показывают, что композиции кукурузного сиропа и сахарозные композиции приблизительно одинаковы по силе сцепления и превосходят контрольное испытание композиции, не содержащей сахар.

Пример 7

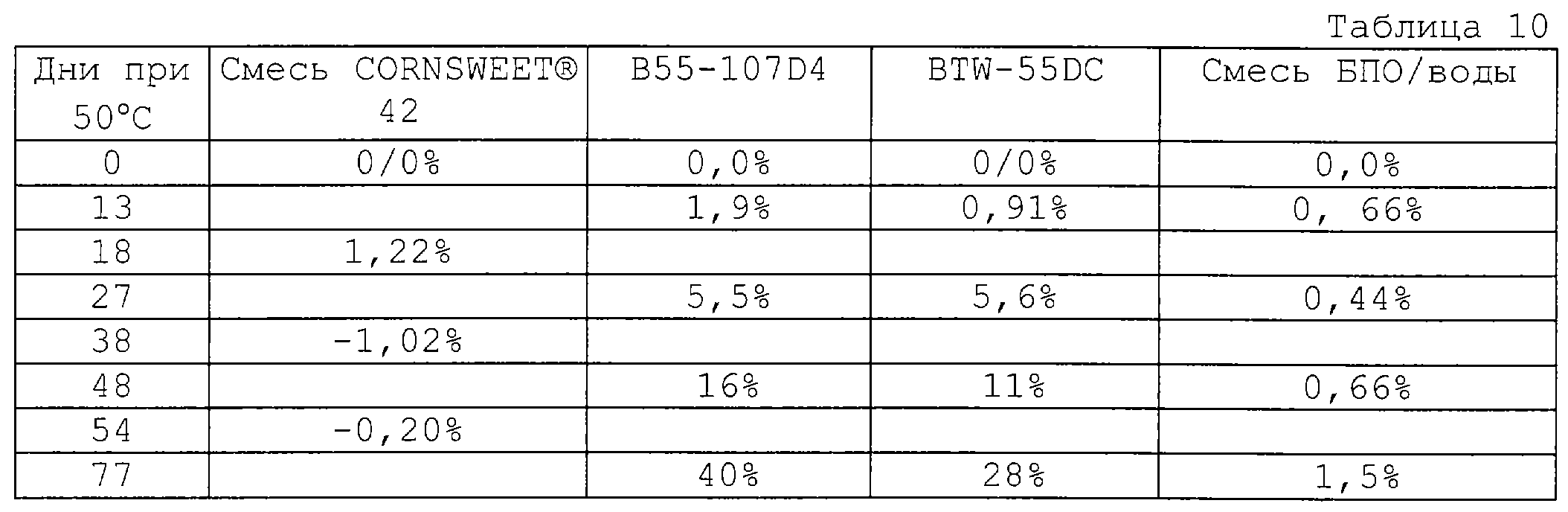

Этот пример показывает повышенную химическую устойчивость бензоилпероксида (БПО) при использовании сахара в качестве разбавителя по сравнению с другими композициями БПО. Используют две имеющиеся в продаже композиции БПО, которые содержат приблизительно 55% БПО и мягчители BTW-55DC и B55-107D4, имеющиеся в продаже соответственно у Akzo Chemicals, Inc. Norac Co., Inc., как описано в примере 1. Смесь CORNSWEET® 42 и БПО готовят смешиванием 8,5 г твердых веществ БПО (6% воды) и 7,8 г CORNSWEET® 42 в ступке с пестиком для получения однородной пасты, содержащей около 49% БПО. Для сравнения также используют простую смесь БПО в воде, содержащую 91,6% БПО без добавленных мягчителей. Содержание БПО измеряют с использованием йодометрического способа, при котором БПО восстанавливается добавлением иона йодида в раствор уксусной кислоты, и с помощью этой реакции стандартизированным раствором тиосульфата натрия титруют освобожденный йод. Данные устойчивости представлены в табл. 10 с точки зрения потери БПО в процентах за количество дней.

Представленные выше результаты показывают по существу отсутствие потери БПО в образце, содержащем CORNSWEET® 42, в то время как имеющиеся в продаже образцы проявляют его потери, достигающие приблизительно через 50 дней 16%. Хотя мягчители могут использоваться для сохранения БПО в суспензии с целью безопасного манипулирования и прокачки, мягчители ускоряют разложение БПО. В простой смеси БПО и воды, хотя разложение и уменьшается, БПО не остается суспендированным и выпадает в осадок. Сахара снижают скорость разложения БПО, а также поддерживают БПО в суспендированном состоянии.

Пример 8

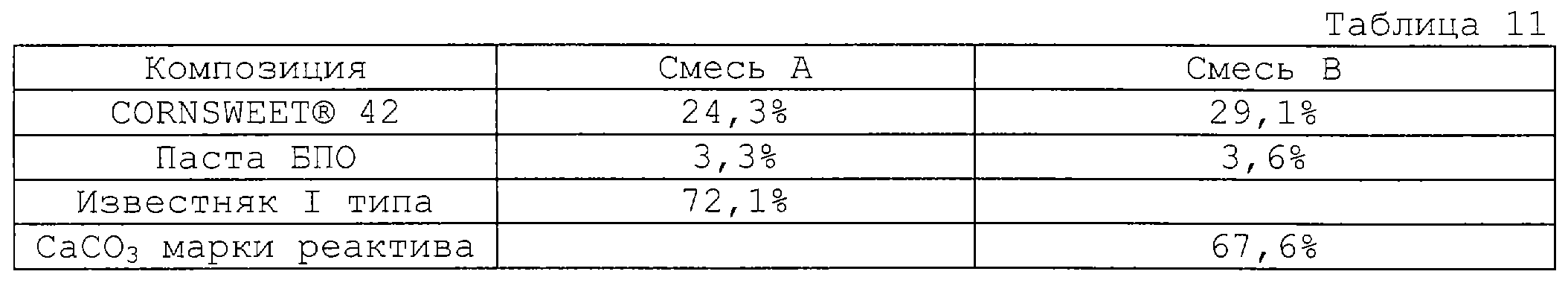

Этот пример показывает воздействие железа в виде твердых частиц на устойчивость бензоилпероксида при использовании CORNSWEET® 42 в качестве сахара. В следующих испытаниях ингредиенты отвешивают в полипропиленовую мензурку и смешивают с использованием шпателя или ножа с напылением до консистенции, подобной пасте. Ингредиенты добавляют в порядке, представленном в табл. 1, для получения смесей А и В. Бензоилпероксид представляет такую же пасту (пасту БПО), как и смесь примера 1. По данным измерения с помощью рентгеновской флюоресценции известняк I типа имеет содержание железа 0,06%, а СаСО3 имеет содержание железа ниже 0,001%.

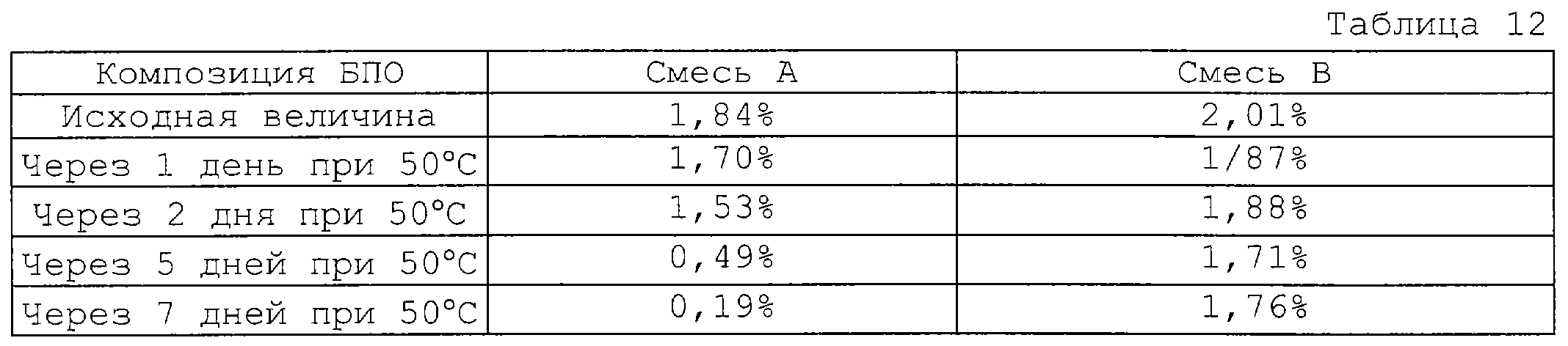

Смеси в закрытых емкостях помещают в печь при 50°С для ускорения разложения БПО. Через интервалы времени образцы удаляют из печи, охлаждают до комнатной температуры и измеряют содержание бензоилпероксида. Результаты представлены в табл. 12.

Табл. 12 показывает неблагоприятное воздействие железа в известняке на устойчивость бензоилпероксида при использовании CORNSWEET® 42 в качестве сахара.

Пример 9

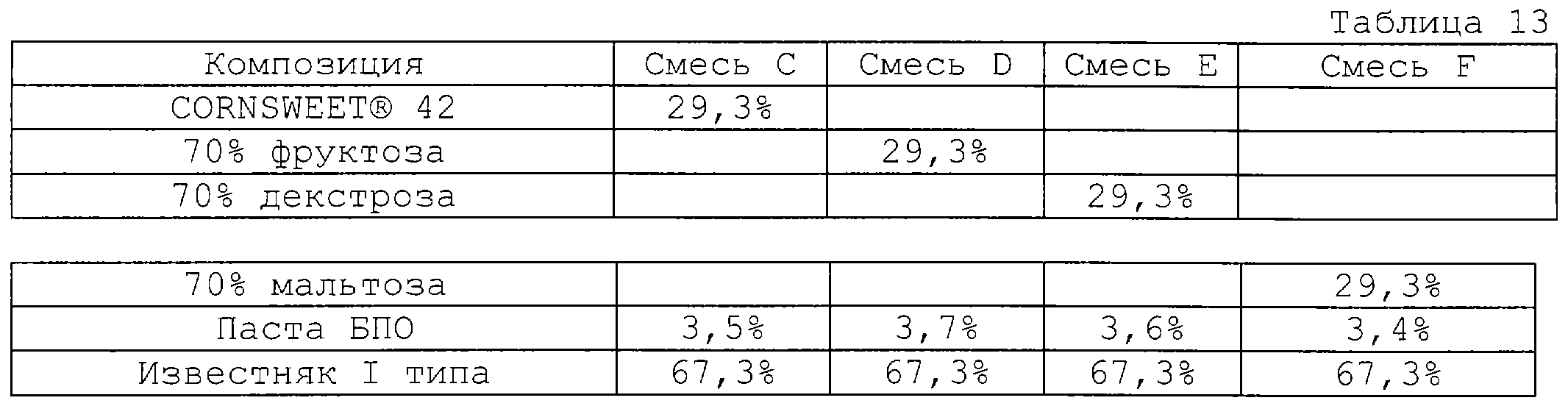

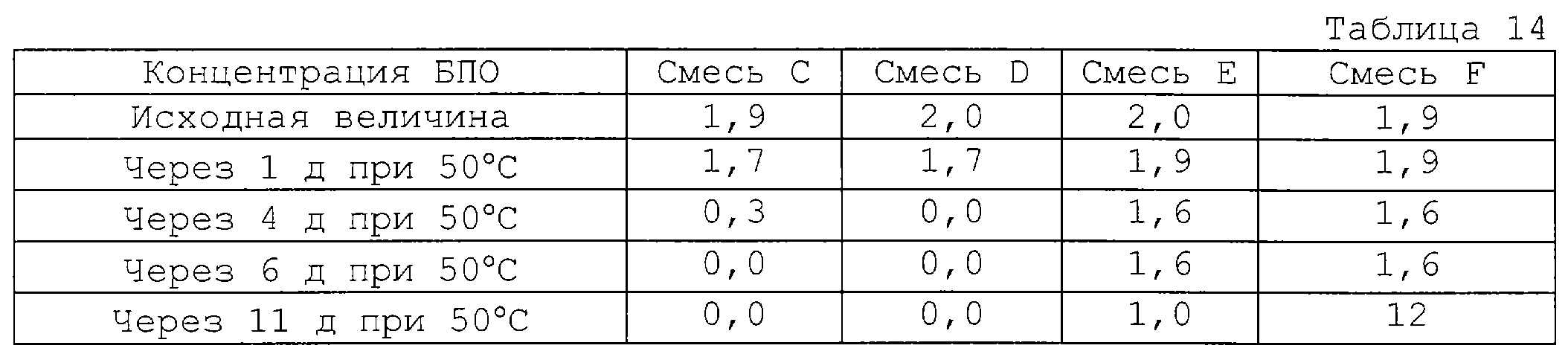

Этот пример показывает воздействие различных Сахаров при смешивании с материалом в виде твердых частиц, содержащим железо. Образцы готовят и испытывают как в примере 8. Композиции представлены в табл.13, а результаты представлены в табл. 14.

Табл. 14 показывает, что по сравнению с применением Сахаров, которые не содержат фруктозу (декстроза и мальтоза), сахара, содержащие фруктозу (CORNSWEET® 42 и фруктоза) оказывают неблагоприятное воздействие на устойчивость бензоилпероксида при использовании в присутствии материала в виде твердых частиц, содержащего железо.

Реферат

Настоящее изобретение относится к композиции для цементации, к способу снижения потерь в композиции для цементации , а также к способу фиксации укрепляющего элемента в отверстии с помощью указанной композиции. Технический результат - создание композиции, способной превращаться в гель в желательное время и имеющей пониженную потерю воды или повышенную силу сцепления. Композиция для цементации содержит первый компонент и второй компонент, указанный первый компонент включает пероксид, жидкость, которая включает воду или воду и сахар и материал в виде твердых частиц; а указанный второй компонент включает полимер, сшивающий агент и материал в виде твердых частиц и, возможно, указанную жидкость. Раскрывается также способ уменьшения потери жидкости в композиции для цементации и фиксации укрепляющего элемента в отверстии с использованием композиции для цементации, раскрытой выше. 3 с. и 7 з.п. ф-лы, 14 табл.

Комментарии