Блок и устройство формирования изображений - RU2579638C2

Код документа: RU2579638C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к блоку и устройству формирования изображений.

Уровень техники

В устройстве формирования изображений для формирования изображения на материале записи посредством использования электрофотографического процесса формирования изображений была известна конструкция, включающая в себя технологический картридж, установленный с возможностью отсоединения в основном узле устройства формирования изображений. Технологический картридж изготовлен посредством сборки электрофотографического светочувствительного элемента и средства обработки, воздействующего на электрофотографический светочувствительный элемент, как единого блока, и средство обработки включает в себя по меньшей мере одно средство из группы, состоящей из заряжающего средства, средства проявки и средства очистки. В соответствии с технологическим картриджем этого типа обслуживание устройства формирования изображений может быть выполнено самим пользователем без обращения к обслуживающему персоналу, благодаря чему производительность может быть значительно улучшена. Таким образом, система технологического картриджа широко использовалась в электрофотографическом устройстве формирования изображений. Примеры электрофотографического устройства формирования изображений могут включать в себя электрофотографическую копировальную машину, электрофотографический принтер (лазерный принтер, светодиодный (LED) принтер и т.п.), факсимильный аппарат и т.п.

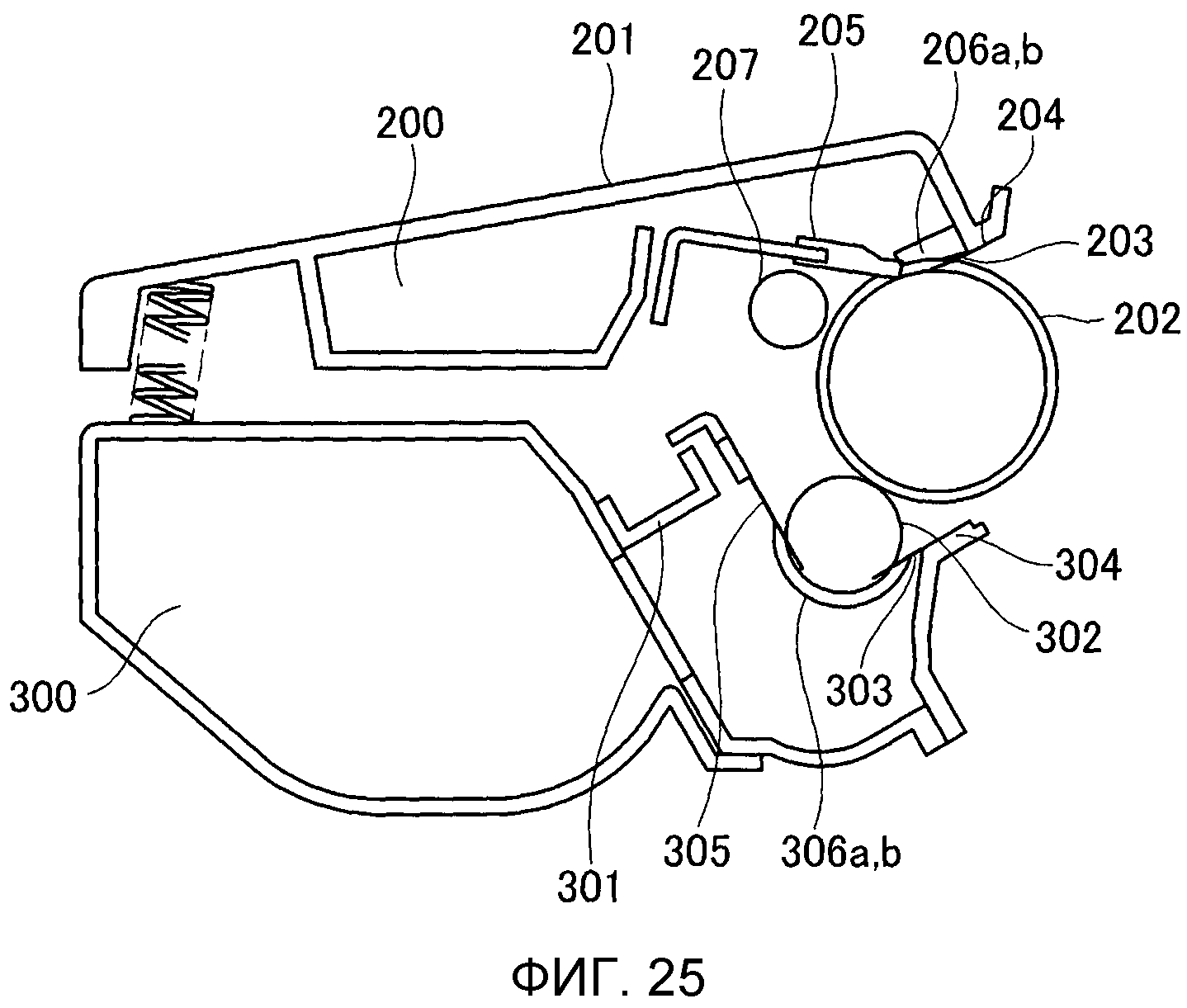

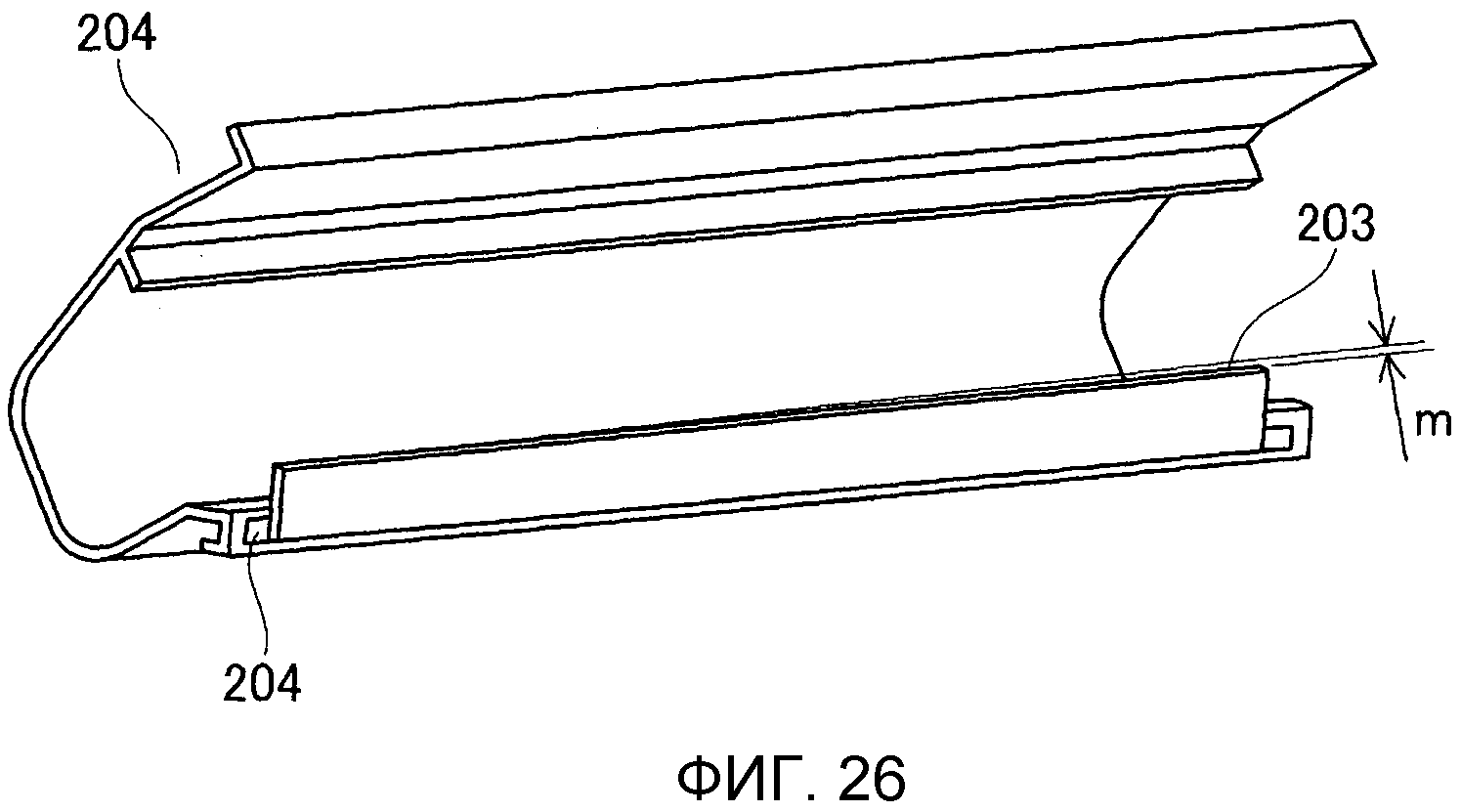

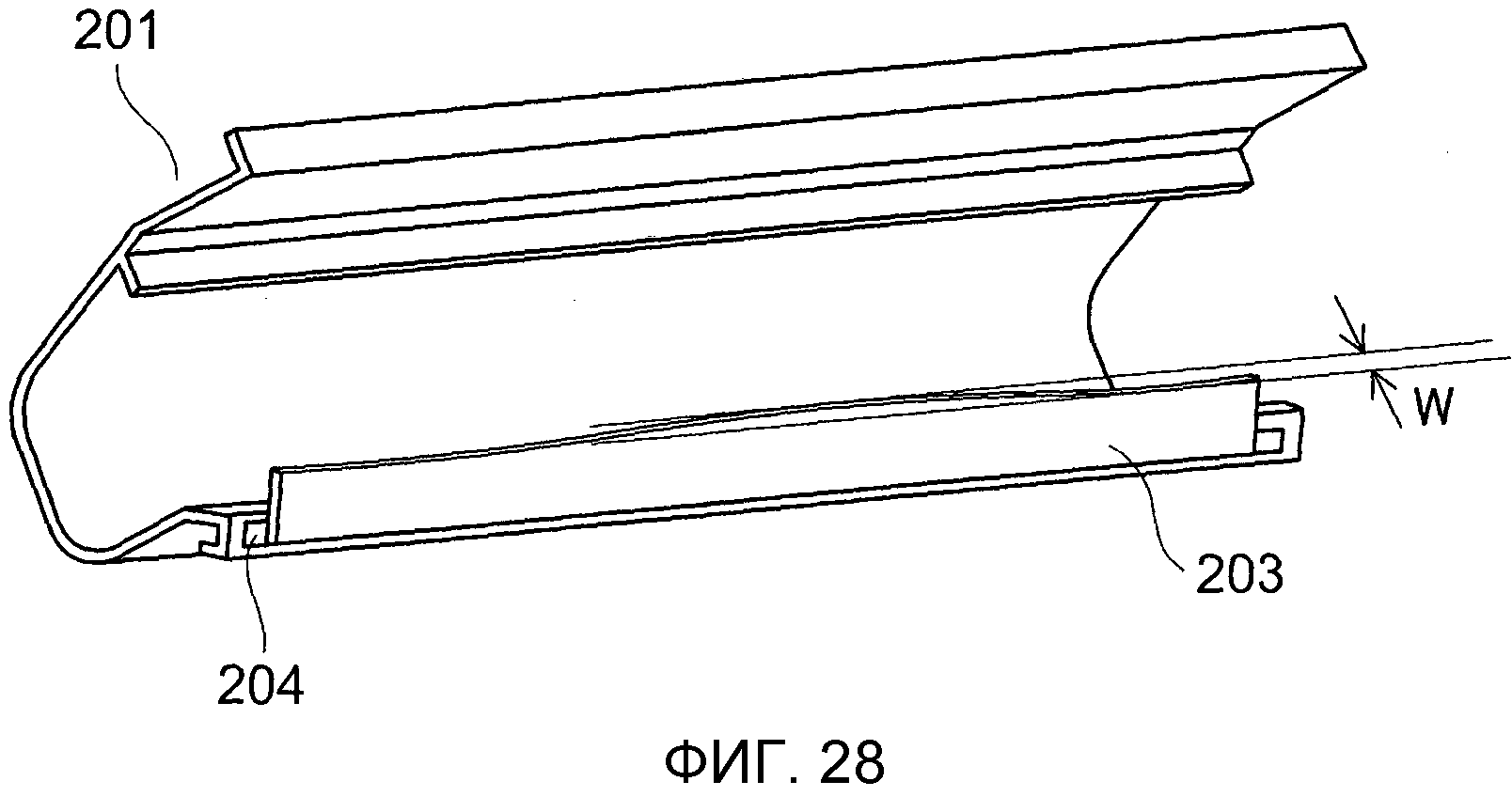

Традиционный технологический картридж будет описан со ссылкой на фиг. 25-28. Фиг. 25 является схематичным видом в разрезе традиционного технологического картриджа. Фиг. 26 является схематическим видом, когда начальное натяжение применено к пластине 203 приемника. Фиг. 27 является схематическим видом, показывающим изменение состояния для иллюстрации отклонения каждой из границ раздела среди контейнера 201 очистки, двусторонней ленты 204 и пластины 203 приемника, когда температура среды изменяется в следующем порядке: нормальная температура (например, 23°C), высокая температура (например, 50°C) и нормальная температура (например, 23°C). Фиг. 28 является схематическим видом для иллюстрации состояния, в котором край пластины 203 приемника, установленной на контейнере 201 очистки, коробится (становится волнистым).

Обычно в электрофотографическом устройстве формирования изображений во время формирования изображения повторяются следующие этапы. Сначала электростатическое скрытое изображение формируется на электрофотографическом несущем изображение элементе (несущем изображение элементе 202), имеющем светочувствительный слой на поверхности внешней окружности. Электростатическое скрытое изображение проявляется (визуализируется) как изображение с помощью проявляющего вещества, подаваемого от средства проявки через элемент 302 переноса проявляющего вещества, и затем полученное в результате изображение переносится на материал переноса (материал, принимающий изображение проявки). Кроме того, после окончания процесса формирования изображения проявляющее вещество и другие осажденные вещества, которые остаются на поверхности несущего изображение элемента, в значительной степени удаляются средством очистки перед началом следующего процесса формирования изображения.

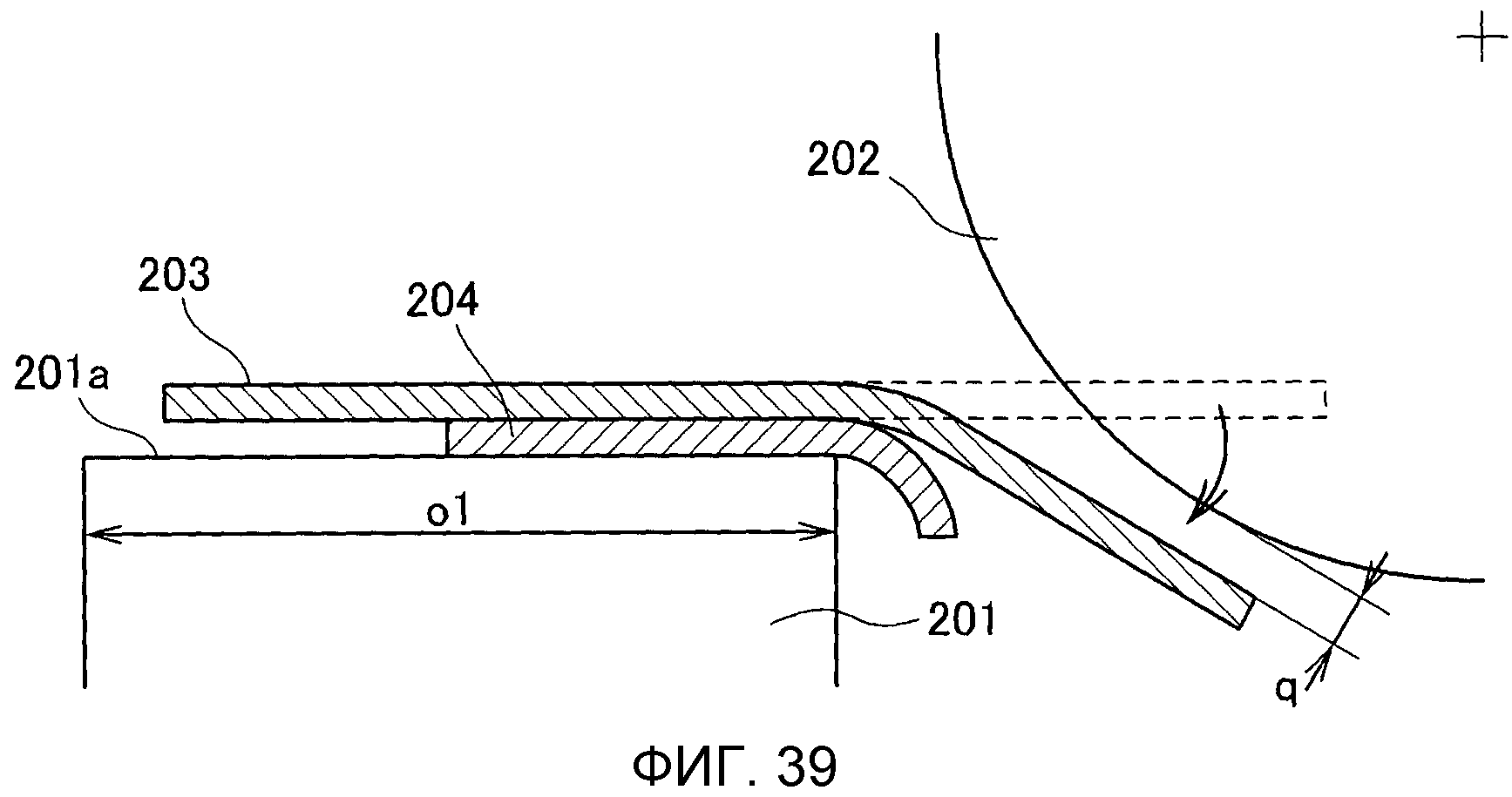

В качестве примера средства очистки имеется средство, состоящее из ракеля 205, пластины 203 приемника и контейнера 201 очистки. Ракель 205 используется для счищения тонера, оставшегося на несущем изображение элементе 202, и пластина 203 приемника используется для вычерпывания (приема) счищенного тонера. Эти элементы 205 и 203 приведены в контакт с поверхностью несущего изображение элемента 202. Контейнер 201 очистки снабжен камерой 200 остаточного тонера для хранения вычерпанного остаточного тонера. Пластина 203 приемника сформирована из двуосноориентированного полиэфира и приложена к контейнеру 201 очистки в заданном положении (на поверхности установки) с помощью двусторонней ленты 204. Пластина 203 приемника, соприкасающаяся с несущим изображение элементом 202, должна быть приложена к контейнеру 201 очистки с высокой точностью, без коробления и т.п. в ее крайней части. Это требуется потому, что в случае, когда пластина 203 приемника не приложена с высокой точностью, край пластины 203 приемника не может полностью войти в тесный контакт с поверхностью несущего изображение элемента 202, и в результате проявляющее вещество, счищенное ракелем 205, не может быть надежно вычерпано (патент Японии № 3231848). Кроме того, чтобы предотвратить коробление пластины 203 приемника в крайней части, к краю пластины 203 приемника прикладывается натяжение, с тем чтобы пластина 203 приемника была приложена к контейнеру 201 очистки для получения величины искривления m (величины начального натяжения) (фиг. 26). В этой связи предусмотрены уплотнительные элементы 206a и 206b оконечных частей несущего изображение элемента и заряжающий валик 207. Кроме того, в случае, когда двусторонняя лента 204 прикладывается таким образом, чтобы она выступала по направлению к несущему изображение элементу 202, пластина 203 приемника прикладывается вдоль двусторонней ленты 204, как показано на фиг. 39. Когда пластина 203 приемника приложена таким образом, что край 203a пластины 203 приемника не может полностью войти в тесный контакт с поверхностью несущего изображение элемента 202, и в результате пластина приемника не может надежно вычерпывать проявляющее вещество, счищенное ракелем 205. Чтобы предотвратить такое состояние неполного приложения, ширина o1 поверхности 201a установки контейнера 201 очистки обеспечена достаточной, чтобы двусторонняя лента 204 выступала по направлению к несущему изображение элементу 202 (патент Японии № 3231848).

Кроме того, в качестве примера средства проявки, имеется средство, включающее в себя элемент 305 лезвия проявки и пластину 303 предотвращения сдувания. Элемент 305 лезвия проявки используется для регулировки толщины слоя проявляющего вещества, переносимого на элементе 302 переноса проявляющего вещества на восходящей стороне относительно направления вращения элемента 302 переноса проявляющего вещества. Пластина предотвращения сдувания используется для предотвращения сдувания (утечки) проявляющего вещества изнутри за пределы контейнера 301 проявки. Элемент 305 лезвия проявки и пластина 303 предотвращения сдувания приведены в контакт с поверхностью элемента 302 переноса проявляющего вещества. Кроме того, пластина 303 предотвращения сдувания сформирована из двуосноориентированного полиэфира и приложена к контейнеру 301 проявки в заданном положении (поверхности установки) с помощью двусторонней ленты 304. Также относительно пластины 303 предотвращения сдувания, аналогично случаю описанной выше пластины 203 приемника, имеется необходимость приложить пластину 303 предотвращения сдувания к контейнеру 301 проявки с высокой надежностью, без коробления и т.п. крайней части. Это требуется потому, что в случае, когда пластина 303 предотвращения сдувания не приложена с высокой точностью, край пластины 303 предотвращения сдувания не может полностью войти в тесный контакт с поверхностью элемента 302 переноса проявляющего вещества, и в результате проявляющее вещество в контейнере 301 проявки выдувается из промежутка между ними. Кроме того, как и в случае пластины 203 приемника, чтобы предотвратить коробление пластины 303 предотвращения сдувания в крайней части, к краю пластины 303 предотвращения сдувания прикладывается натяжение, с тем чтобы пластина 303 предотвращения сдувания была приложена к контейнеру 301 проявки для получения величины искривления (величины начального натяжения). В этой связи обеспечены уплотнительные элементы 306a и 306b оконечных частей элемента переноса проявляющего вещества.

Как описано выше, пластина 203 приемника и пластина 303 предотвращения сдувания (в дальнейшем эти пластины упоминаются как тонколистовой элемент) приложены к контейнеру 201 очистки или контейнеру 301 проявки (далее эти контейнеры называются основой) посредством использования двусторонних лент. Кроме того, их положения приложения являются важными, поскольку они в значительной степени влияют на предотвращение утечки проявляющего вещества из рамок. Поэтому имеется необходимость приложить двустороннюю ленту на основу с высокой точностью, чтобы предотвратить утечку проявляющего вещества, и важным является предотвращение коробления края тонколистового элемента. Тонколистовой элемент должен предотвращать коробление края тонколистового элемента относительно изменения температуры (например, от 0°C до 50°C) в окружении соответствующего картриджа в устройстве формирования изображений во время бездействия (остановки) и работы устройства формирования изображений.

Например, как показано на фиг. 27, в случае, когда картридж поочередно находится в среде с нормальной температурой (например, 23°C), с высокой температурой (например, 50°C) и с нормальной температурой (например, 23°C), каждый из элементов удлиняется в соответствии со своим коэффициентом линейного расширения. В этом случае двусторонняя лента 204 отклоняется (смещается) на своей границе раздела с контейнером 201 очистки и пластиной 203 приемника, вследствие чего поглощается разность удлинения между контейнером 201 очистки и пластиной 203 приемника. Кроме того, в некоторых случаях отклонение не может быть восстановлено до исходного состояния, когда температура возвращается к нормальной температуре, и остается как y1 и y2. В это время в случае, когда величина m искривления (величина начального натяжения) недостаточна, величина m искривления становится маленькой, вследствие чего в некоторых случаях формируется коробление W, как показано в фиг. 28.

В последние годы на этапе сборки картриджа автоматической машиной, чтобы дополнительно уменьшить затраты, требуются улучшения эффективности изготовления и точности изготовления продукта. Кроме того, с улучшениями производительности и качества изображения электрофотографического устройства формирования изображений требуется уменьшение картриджа. Однако в описанном выше способе скрепления (приложения), в котором тонколистовой элемент прикладывается к основе с помощью двусторонней ленты, возникли следующие проблемы. Двусторонняя лента является мягкой, и поэтому, когда ширина двусторонней ленты делается маленькой в целях снижения затрат и уменьшения картриджа, формируется извилистость двусторонней ленты, и, таким образом, трудно приложить тонколистовой элемент к основе картриджа с высокой точностью. Кроме того, после нахождения картриджа в высокотемпературной среде формируется отклонение на границе раздела между двусторонней лентой и тонколистовым элементом и на границе раздела между двусторонней лентой и основой картриджа, и тем самым величина m искривления уменьшается, вследствие чего начальное натяжение тонколистового элемента ослабляется. По этой причине имеется потребность управления величиной натяжения края тонколистового элемента с учетом затухания начального натяжения.

Раскрытие изобретения

Основная задача настоящего изобретения состоит в том, чтобы обеспечить блок и устройство формирования изображений, которые могут с высокой точностью установить листовой элемент на основе.

В соответствии с аспектом настоящего изобретения обеспечен блок для использования с устройством формирования изображений, содержащий: секцию размещения проявляющего вещества, состоящую из основы для размещения проявляющего вещества; листовой элемент, предусмотренный на основе, контактирующий с вращающимся элементом, для предотвращения утечки проявляющего вещества из промежутка между секцией размещения проявляющего вещества и вращающегося элемента; и полимерный элемент для закрепления листового элемента на основе, причем полимерный элемент сформирован на основе посредством литья полимерного материала под давлением и прикреплен к листовому элементу посредством сварки.

Эти и другие задачи, признаки и преимущества настоящего изобретения станут более понятны после рассмотрения последующего описания предпочтительных вариантов осуществления настоящего изобретения совместно с сопровождающими чертежами.

Краткое описание чертежей

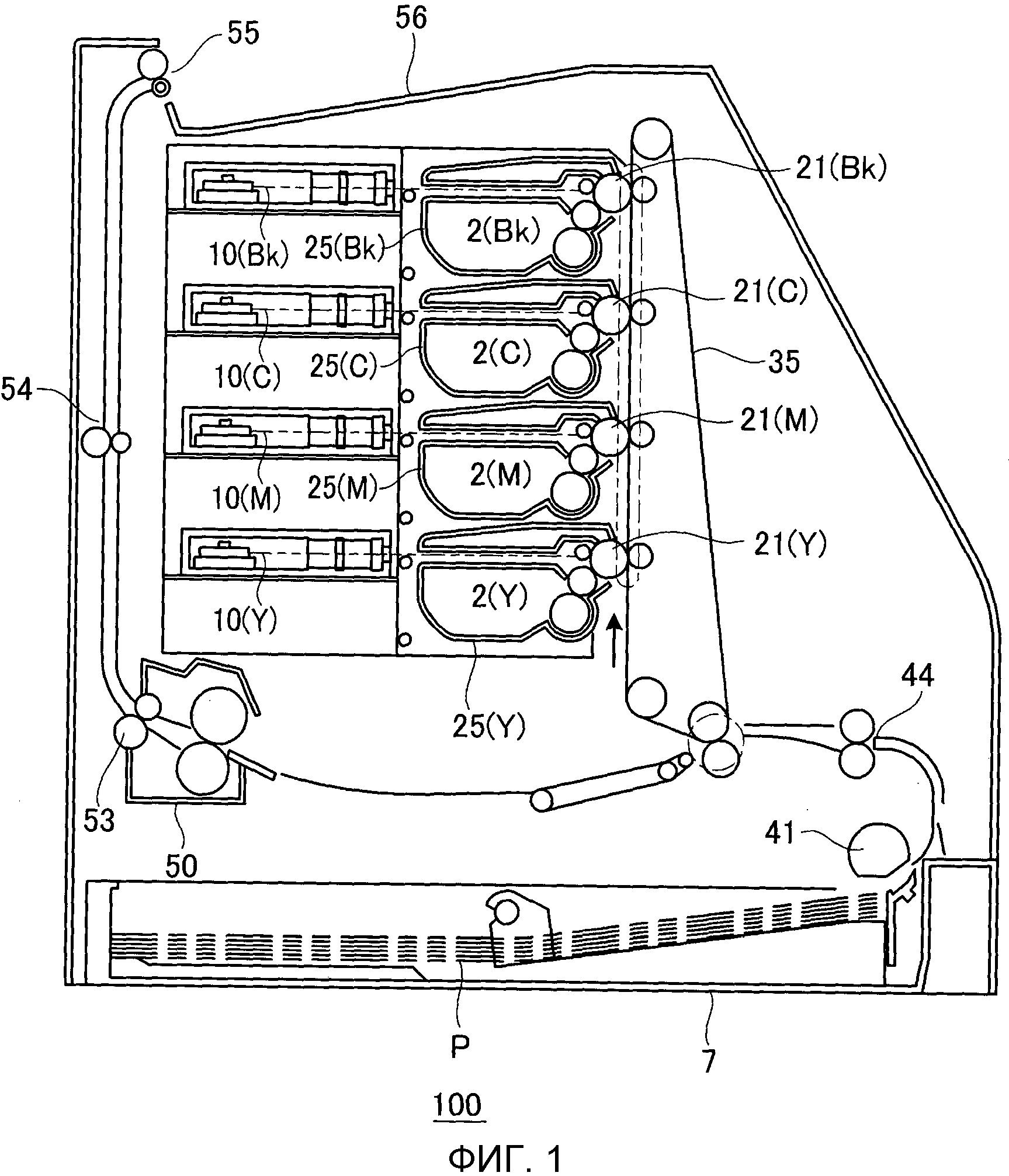

Фиг. 1 - схематичный вид в разрезе, показывающий общую структуру устройства формирования изображений в варианте осуществления 1.

Фиг. 2 - схематичный вид в разрезе, показывающий технологический картридж в варианте осуществления 1.

Фиг. 3 - схематичный вид в разрезе, показывающий элемент очистки и несущий изображение элемент в варианте осуществления 1.

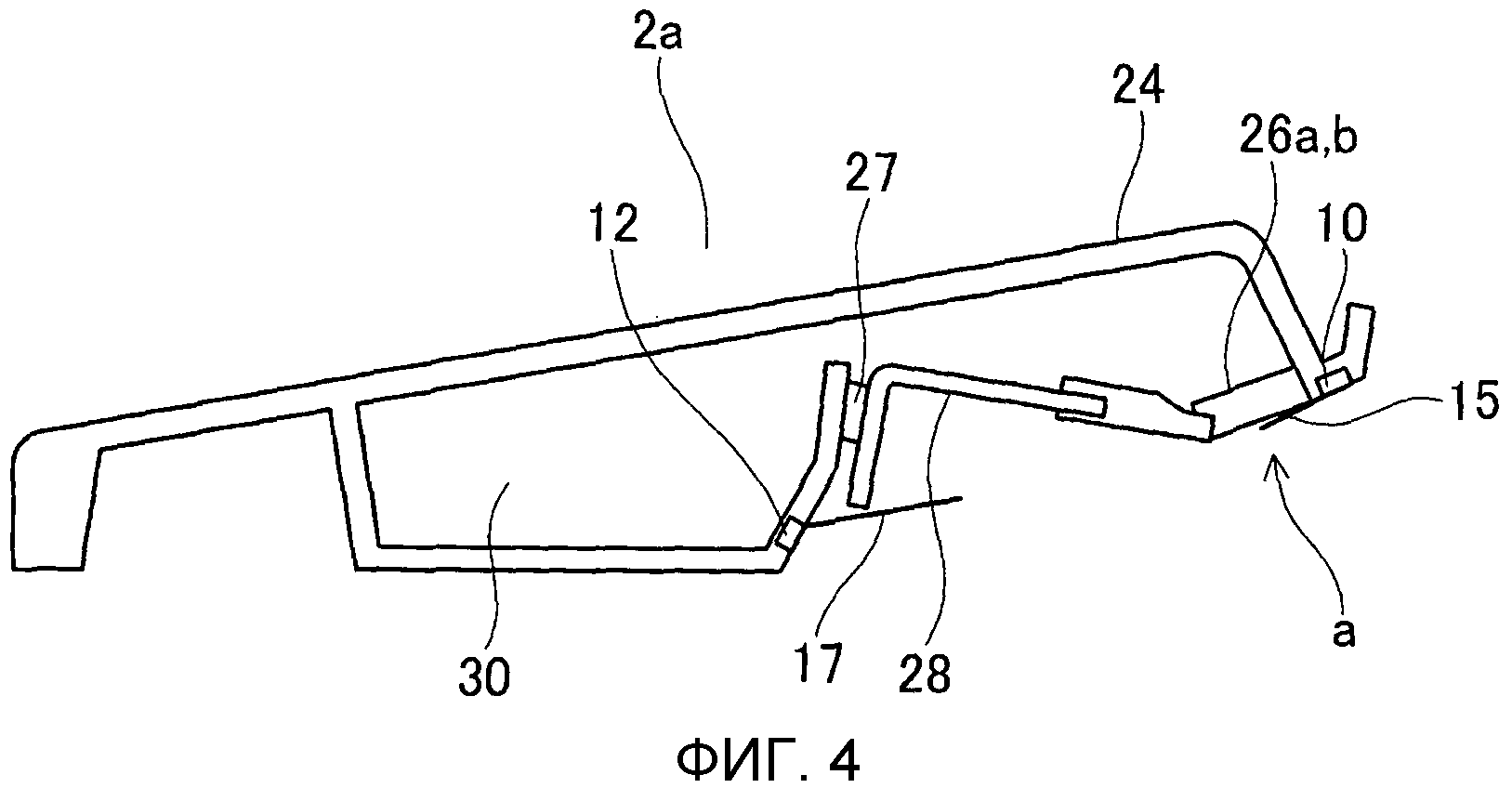

Фиг. 4 - схематический вид в разрезе, показывающий структуру элемента очистки в Варианте осуществления 1.

Фиг. 5 - иллюстрация конструкции элемента очистки в варианте осуществления 1, наблюдаемого в направлении стрелки, показанной на фиг. 4.

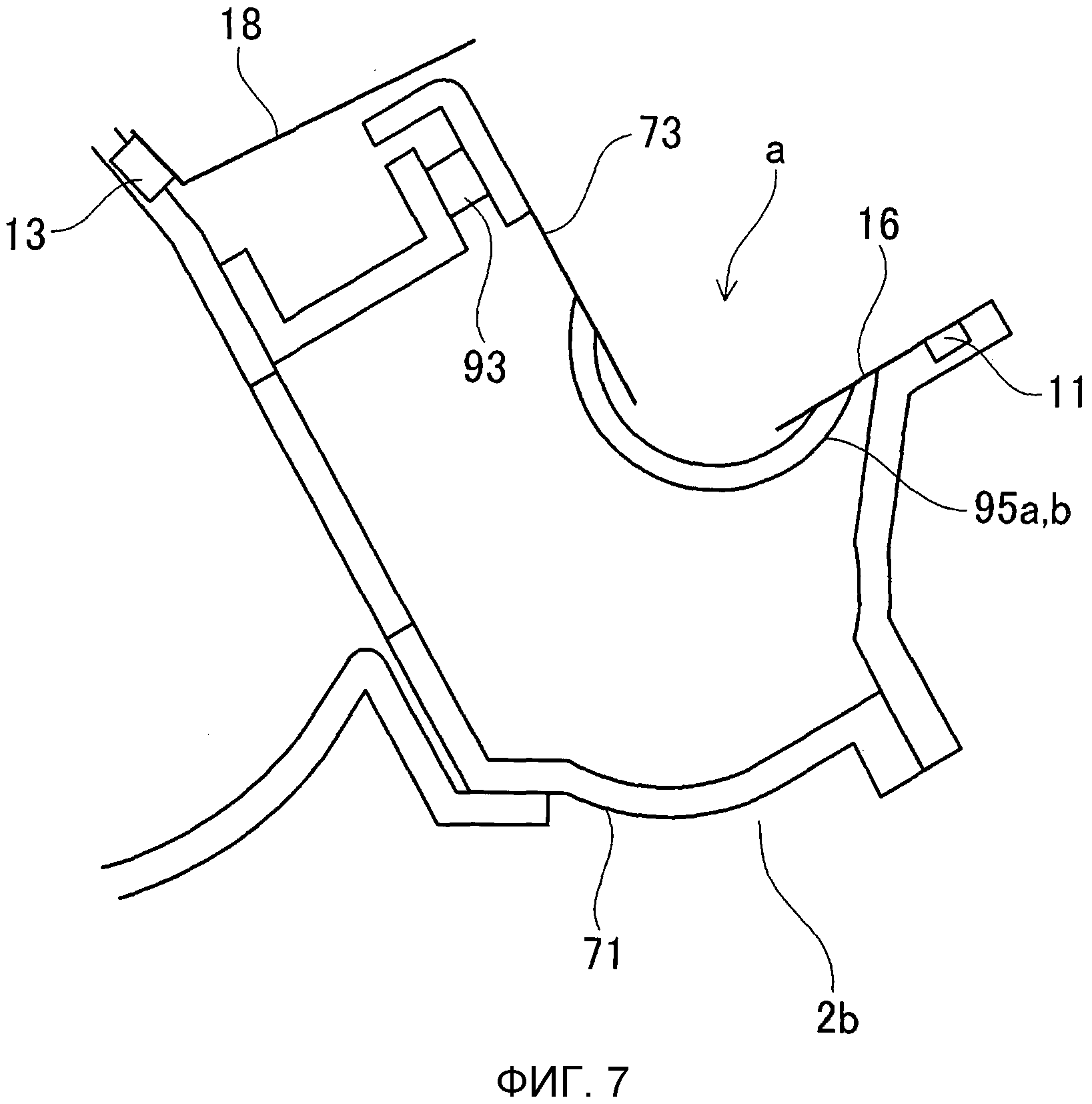

Фиг. 6 и 7 - схематичные виды в разрезе, каждый из которых показывает составляющие элементы блока проявки в варианте осуществления 1.

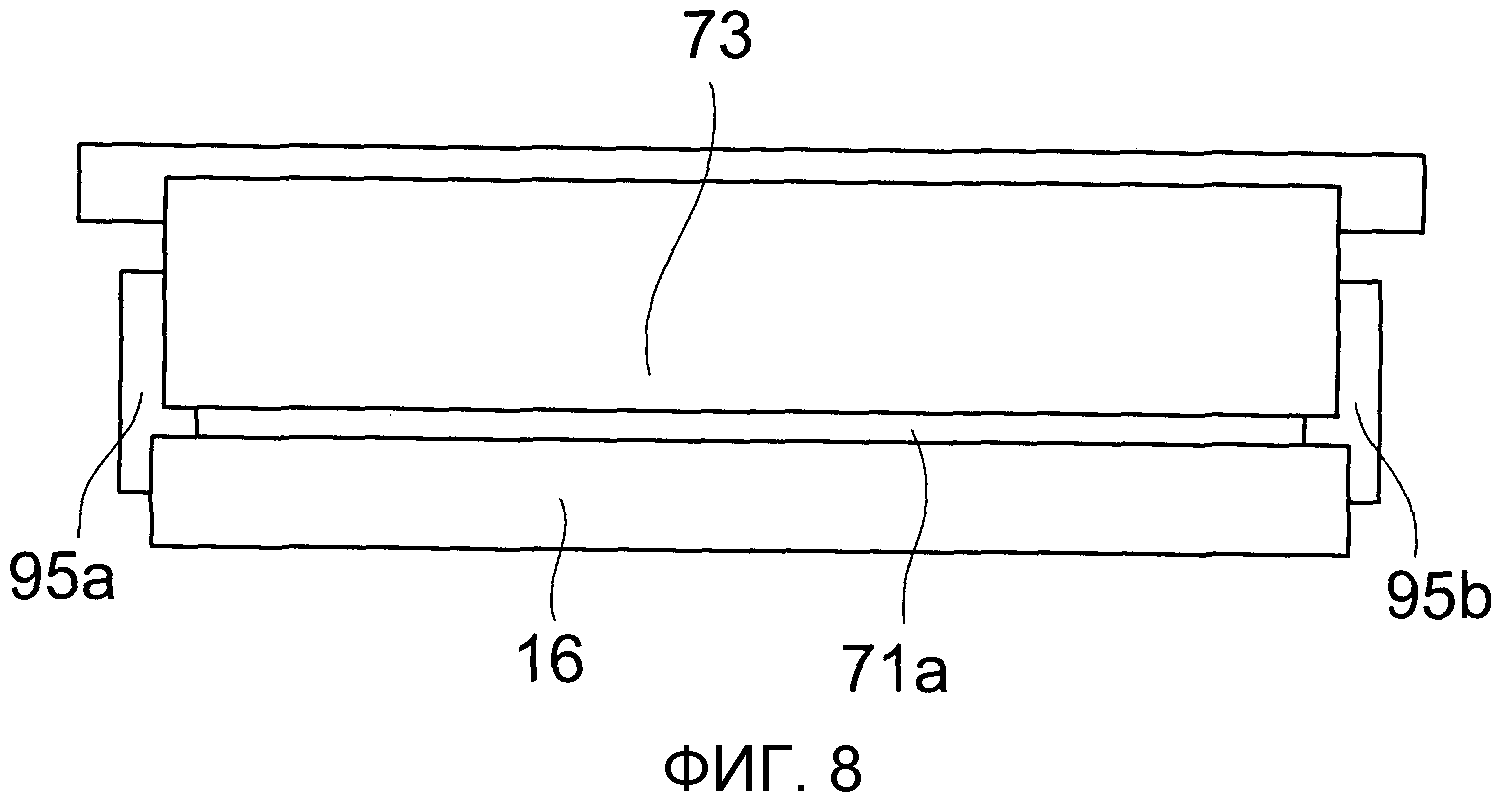

Фиг. 8 - иллюстрация блока проявки в варианте осуществления 1, наблюдаемого в направлении стрелки, показанной на фиг. 7.

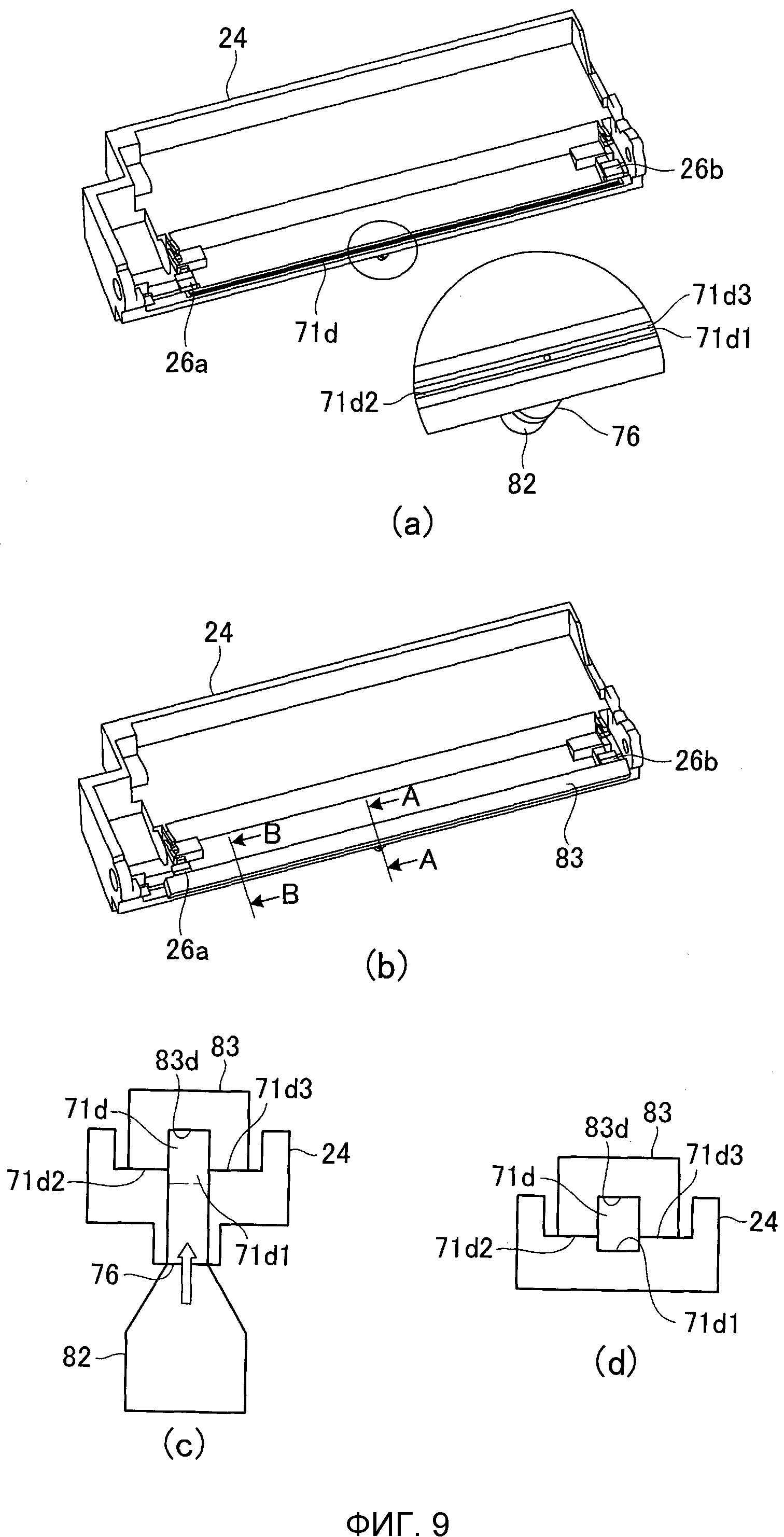

Части (a)-(d) фиг. 9 являются схематичными видами для иллюстрации отливки эластомерного элемента в варианте осуществления 1.

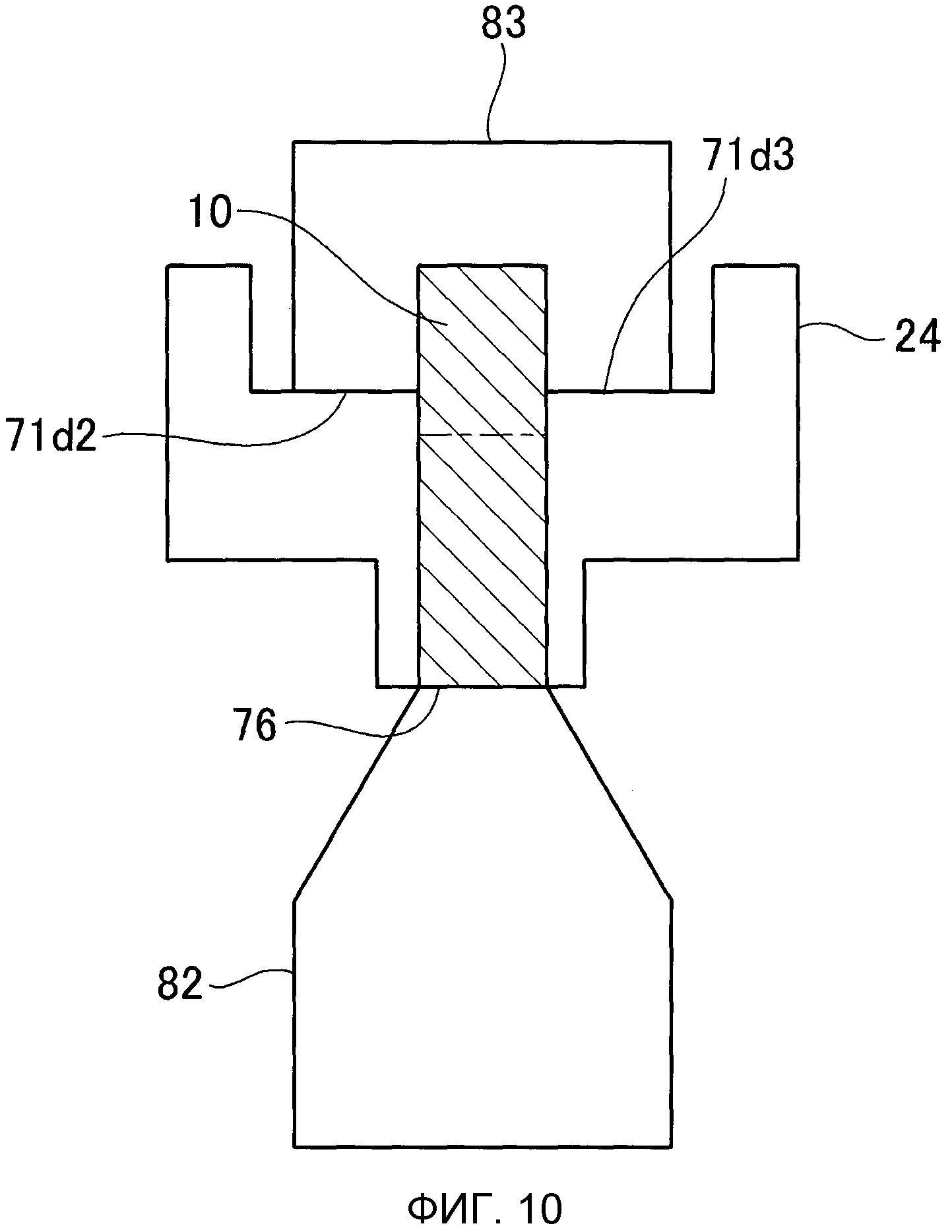

Фиг. 10 - схематичный вид в разрезе для иллюстрации отливки эластомерного элемента в варианте осуществления по линии A-A, обозначенной в части (b) фиг. 9.

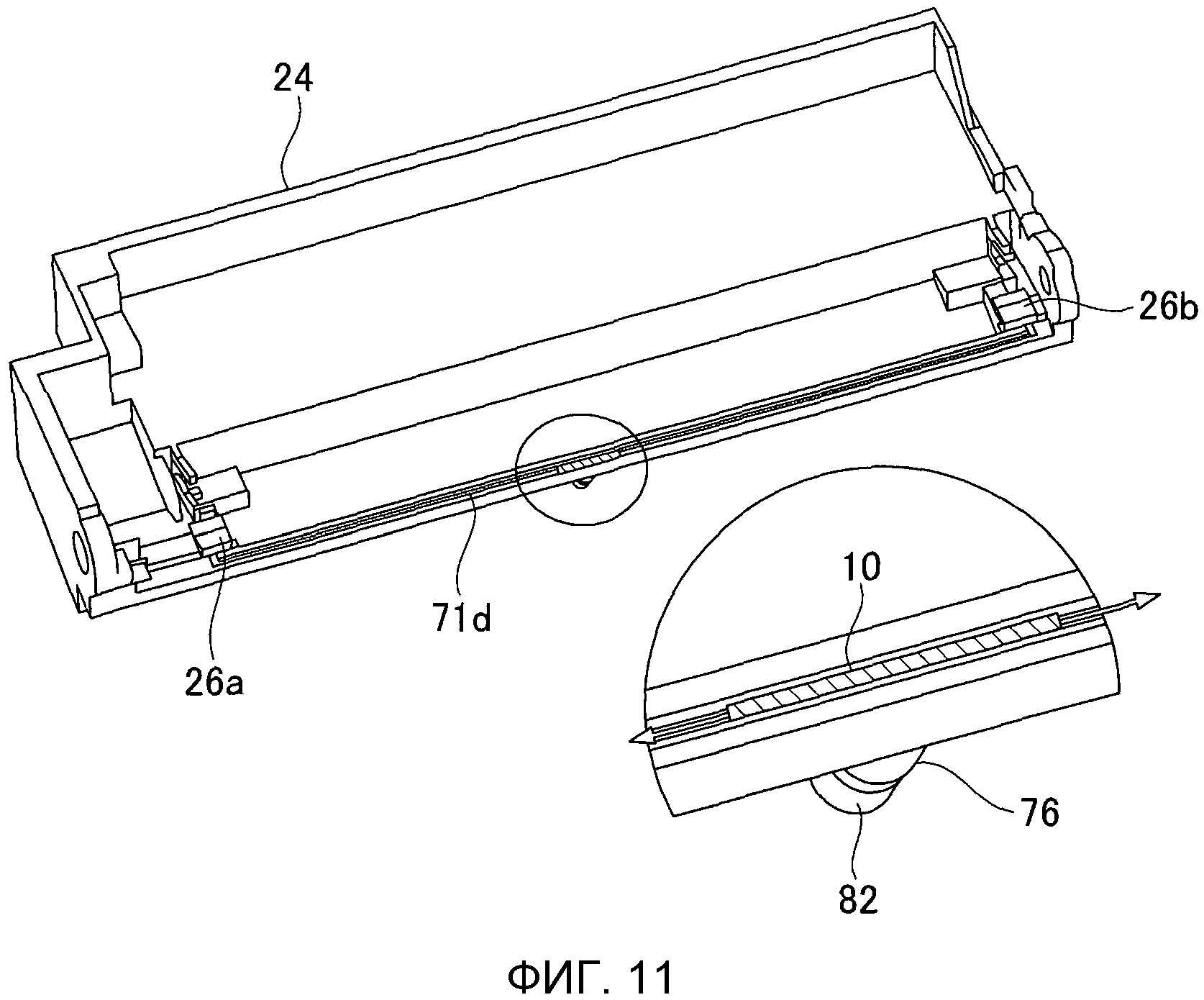

Фиг. 11 - схематичный вид, показывающий состояние эластомерного элемента во время отливки в варианте осуществления 1.

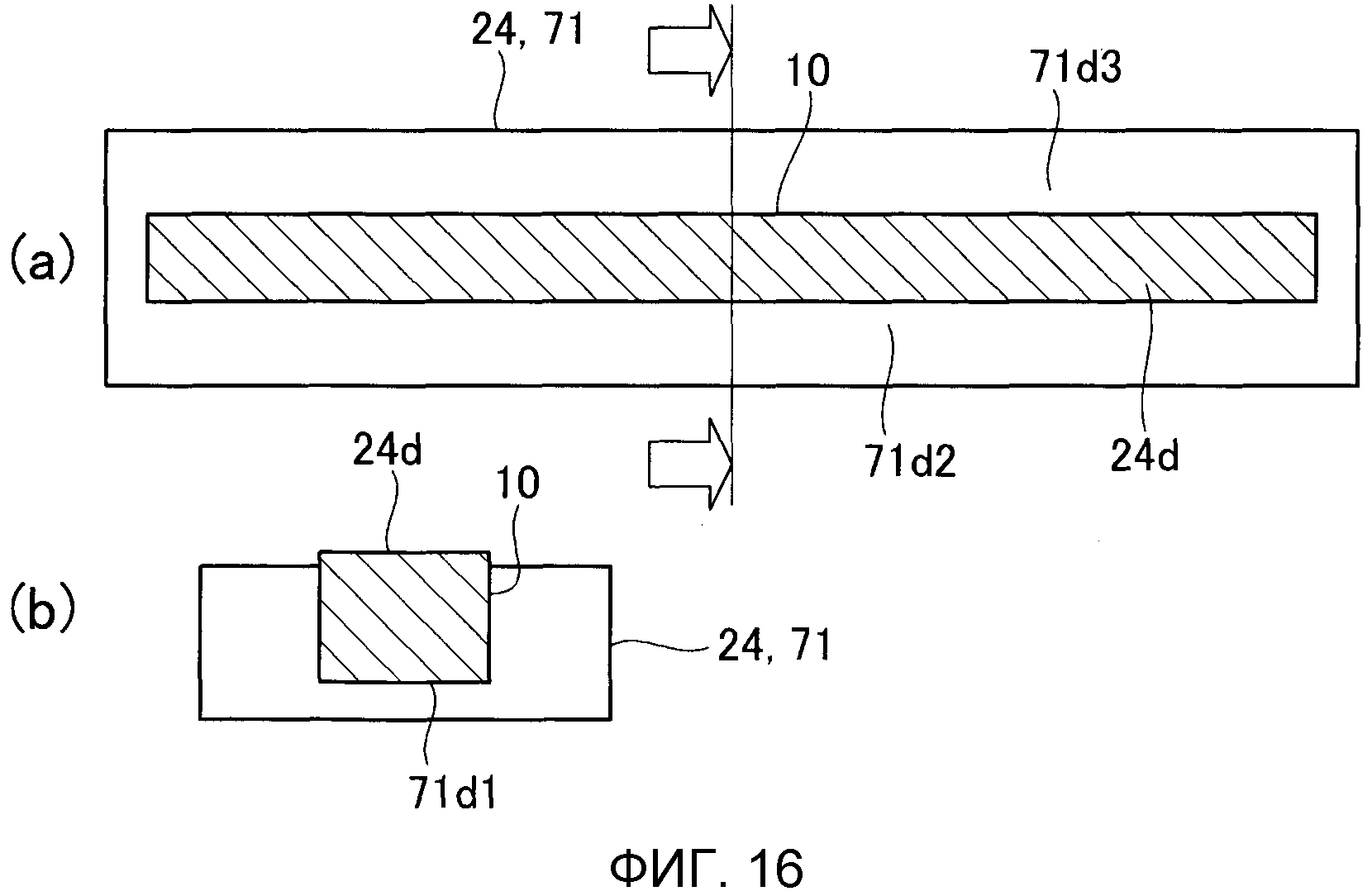

Части (a) и (b) каждой из фиг. 12-17 являются иллюстрациями структуры, показывающими отлитую форму эластомерного элемента в варианте осуществления 1.

Части (a) и (b) фиг. 18 являются иллюстрациями контейнера очистки, на котором установлена пластина приемника, в варианте осуществления 1.

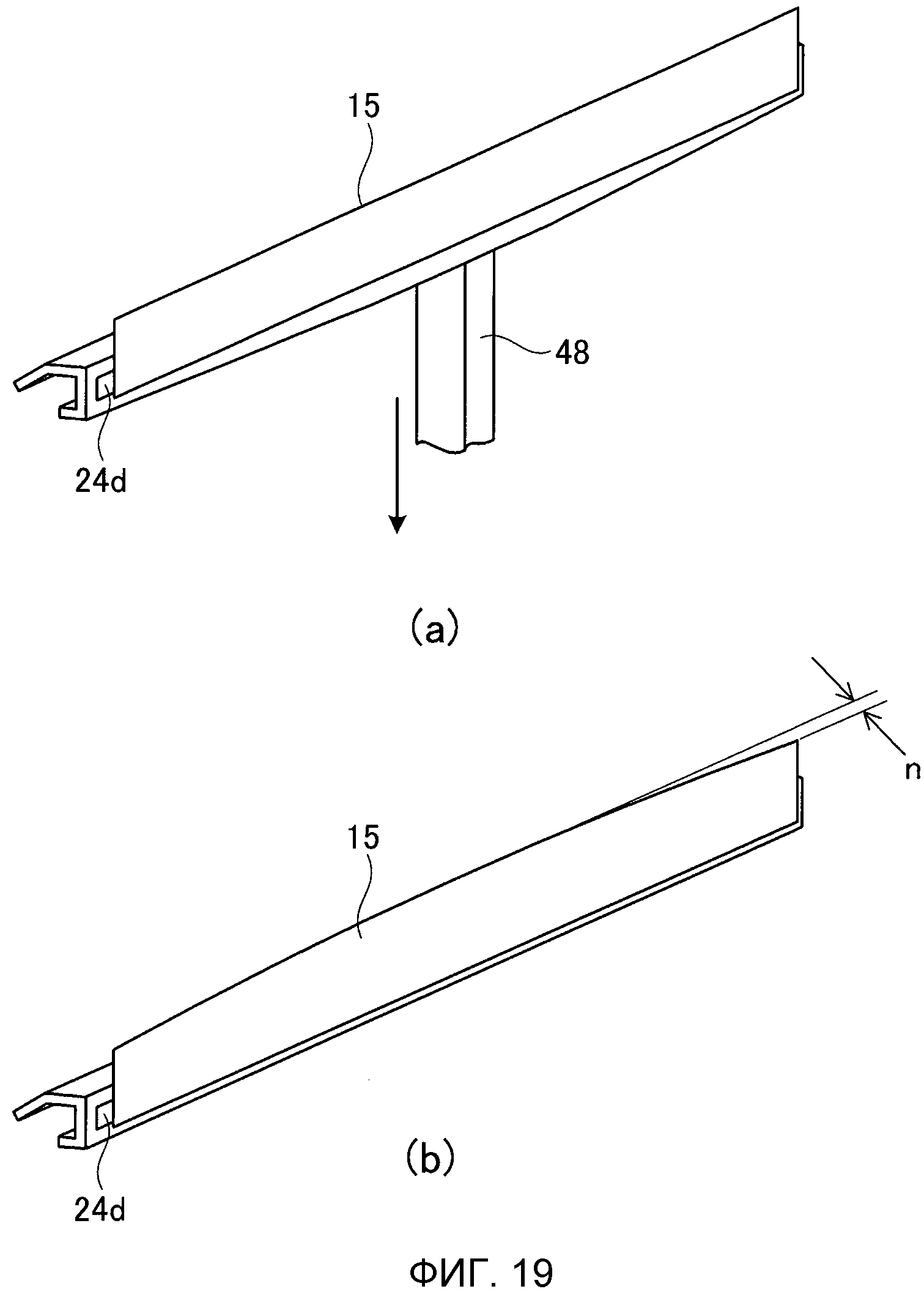

Части (a) и (b) фиг. 19 являются схематичными видами для иллюстрации способа приложения натяжения к верхнему краю пластины приемника в варианте осуществления 1.

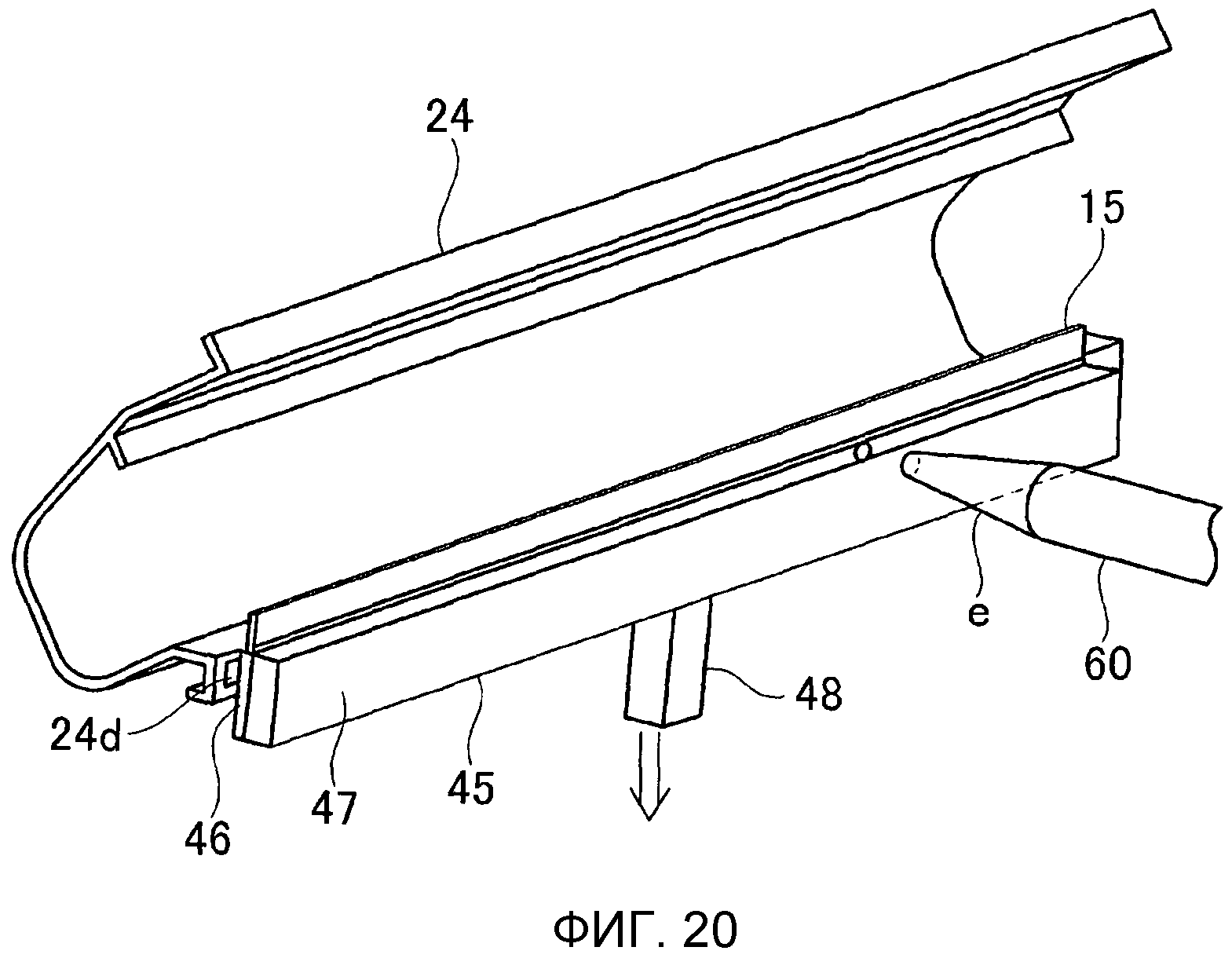

Фиг. 20 - иллюстрация, показывающая состояние, в котором эластомерный элемент расплавляется для сварки листа в варианте осуществления 1.

Фиг. 21 - схематичный вид в разрезе, показывающий состояние, в котором эластомерный элемент расплавляется для сварки листа в варианте осуществления 1.

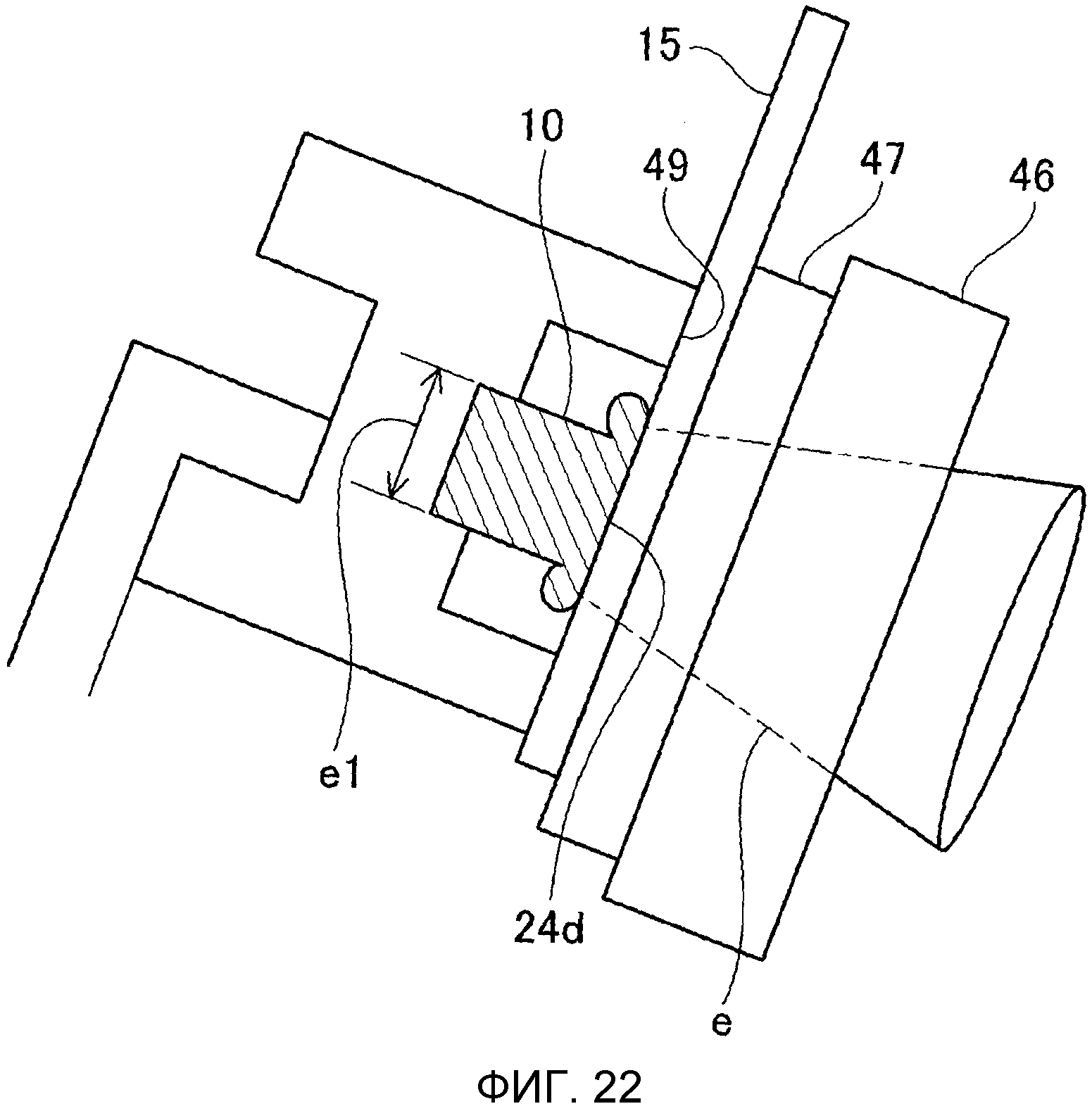

Фиг. 22 - увеличенный вид секции D, обозначенной на фиг. 21, показывающий состояние, в котором эластомерный элемент расплавляется для сварки листа в варианте осуществления 1.

Фиг. 23 - иллюстрация, показывающая контейнер очистки, на котором приварена пластина приемника, в варианте осуществления 1.

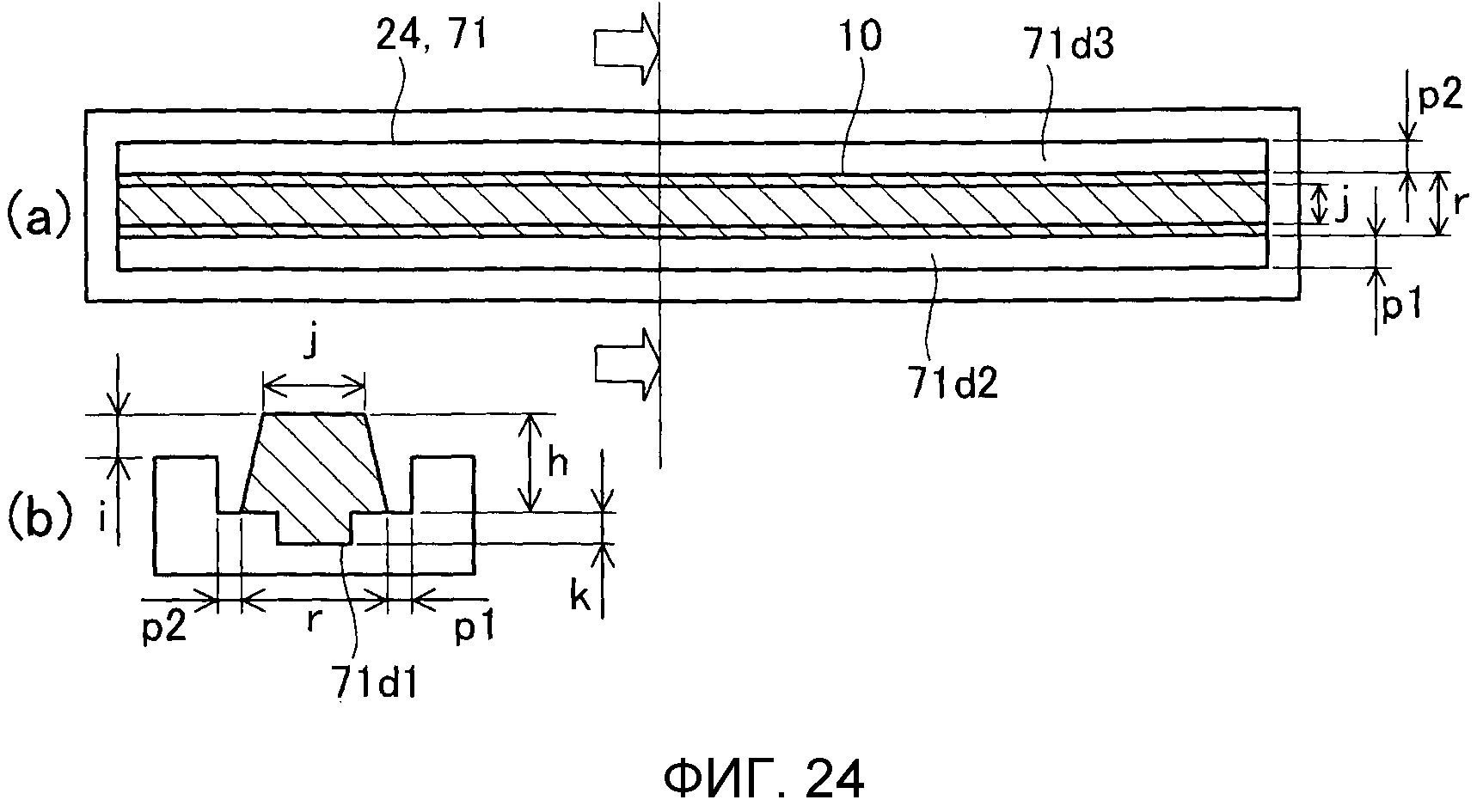

Части (a) и (b) фиг. 24 являются схематичными видами, показывающими отлитую форму эластомерного элемента в варианте осуществления 1.

Фиг. 25 - схематичный вид в разрезе традиционного технологического картриджа.

Фиг. 26 - схематичный вид, показывающий контейнер очистки и пластину приемника, когда к пластине приемника приложено начальное натяжение.

Фиг. 27 - схематичный вид, показывающий изменение состояния отклонения на границе раздела в средах с нормальной температурой и высокой температурой.

Фиг. 28 - иллюстрация, показывающая состояние коробления верхнего края пластины приемника.

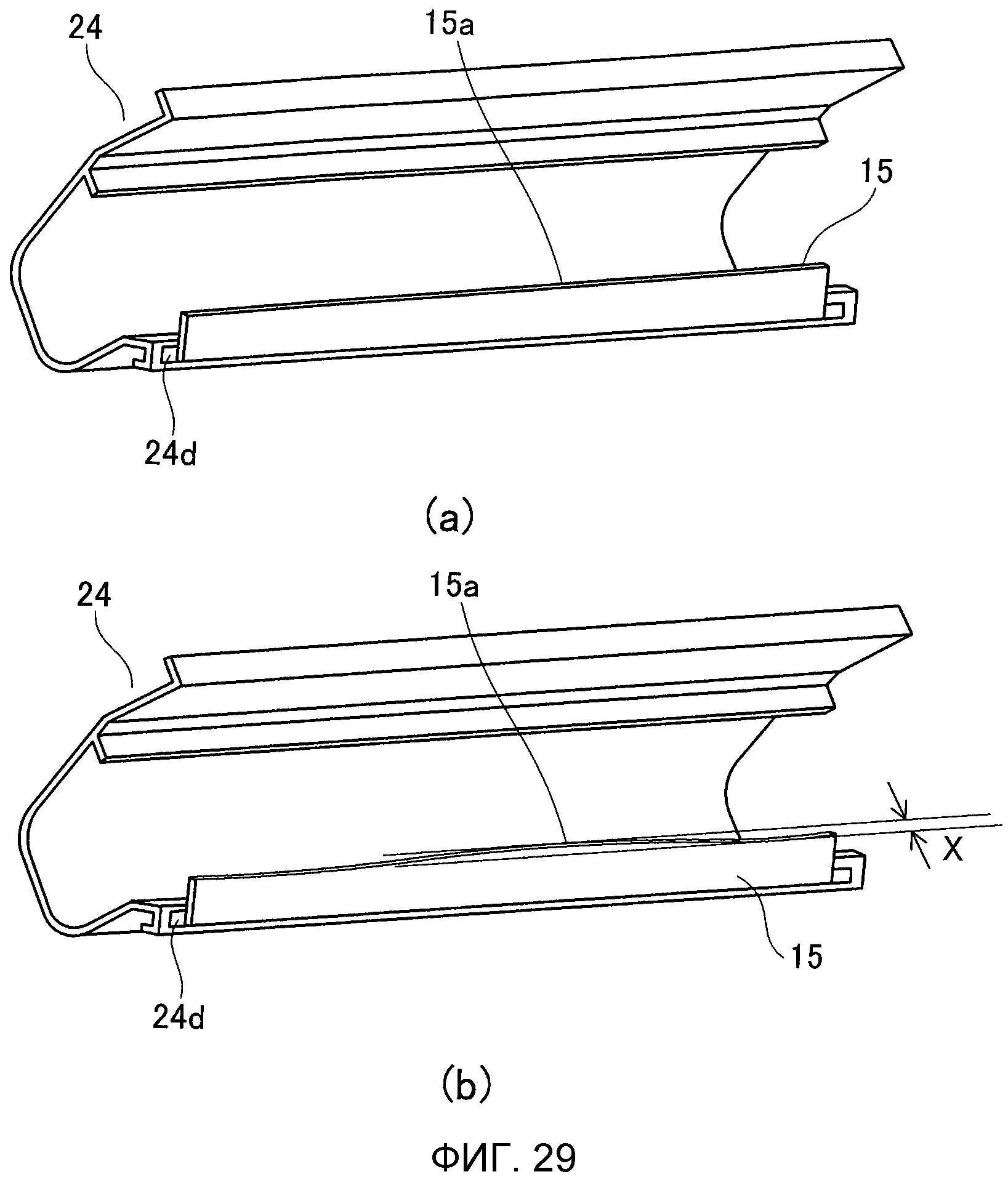

Части (a) и (b) фиг. 29 являются схематичными видами в разрезе, показывающими контейнер очистки, на котором смонтирована пластина приемника, в варианте осуществления 2.

Части (a) и (b) фиг. 30 являются схематичными видами для иллюстрации способа приложения натяжения к пластине с помощью приспособления натяжения в варианте осуществления 2.

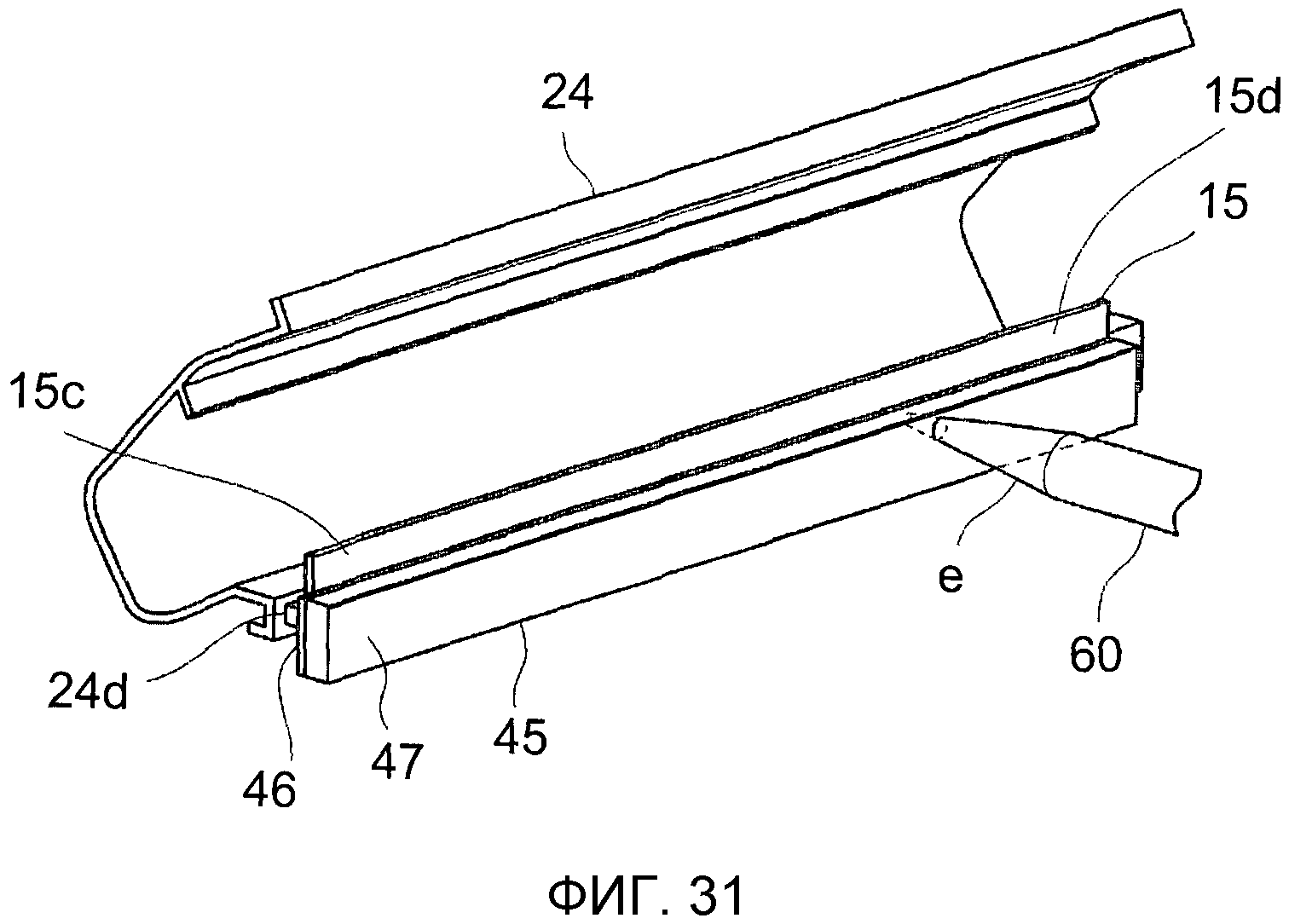

Фиг. 31 - иллюстрация сварки листа.

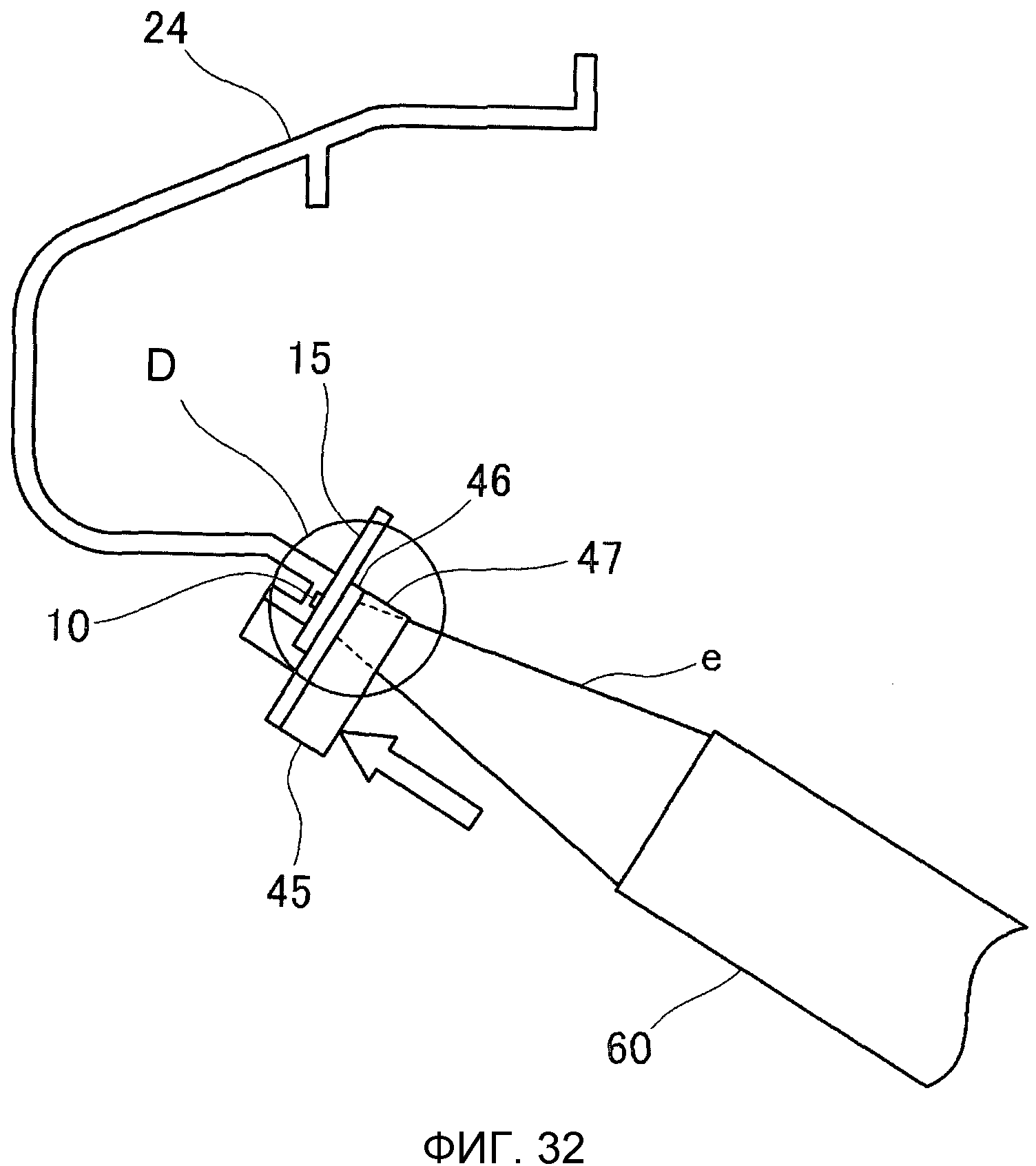

Фиг. 32 - схематичный вид в разрезе для иллюстрации сварки листа.

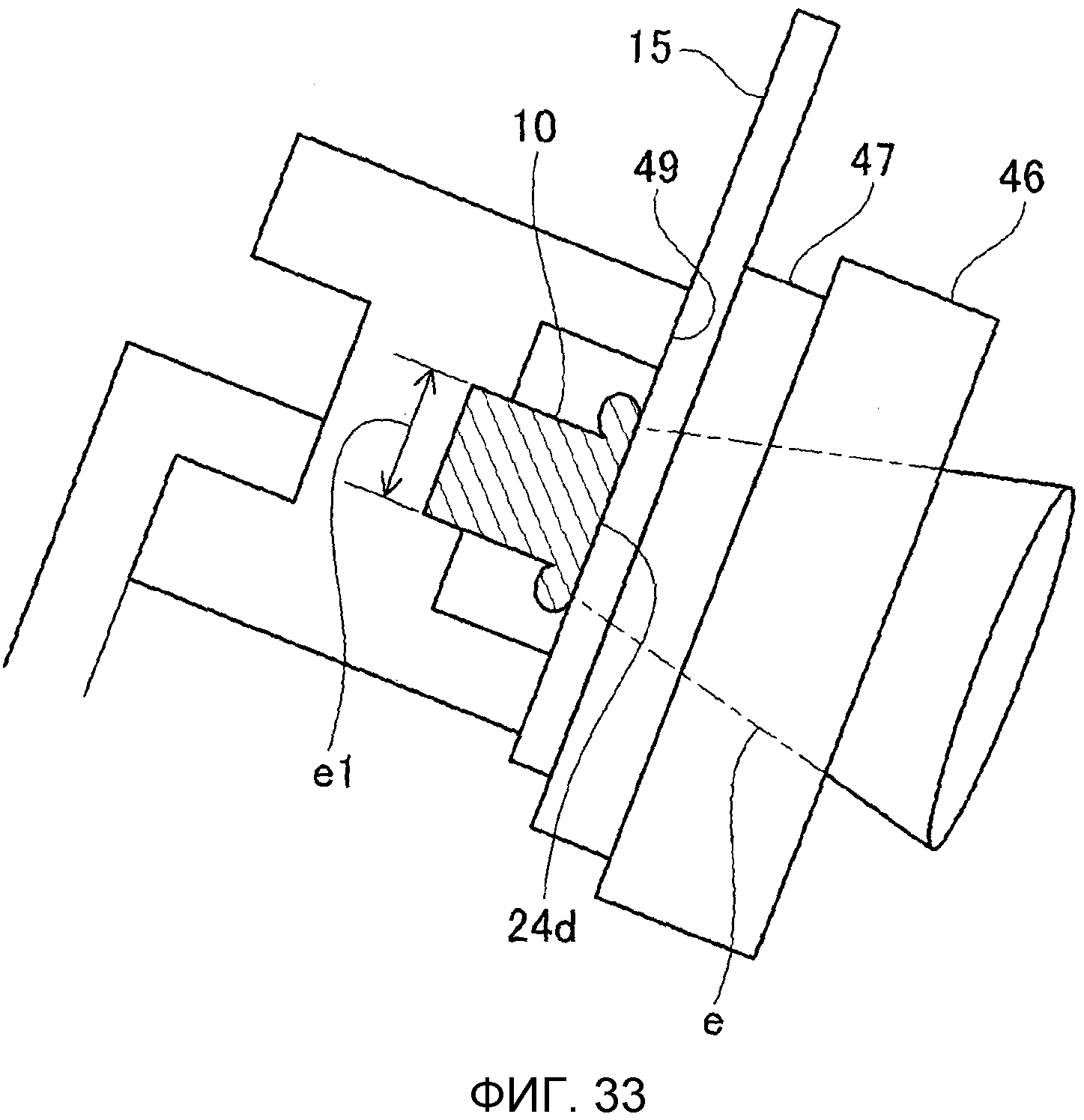

Фиг. 33 - увеличенный вид секции D, обозначенной на фиг. 32, в варианте осуществления 2.

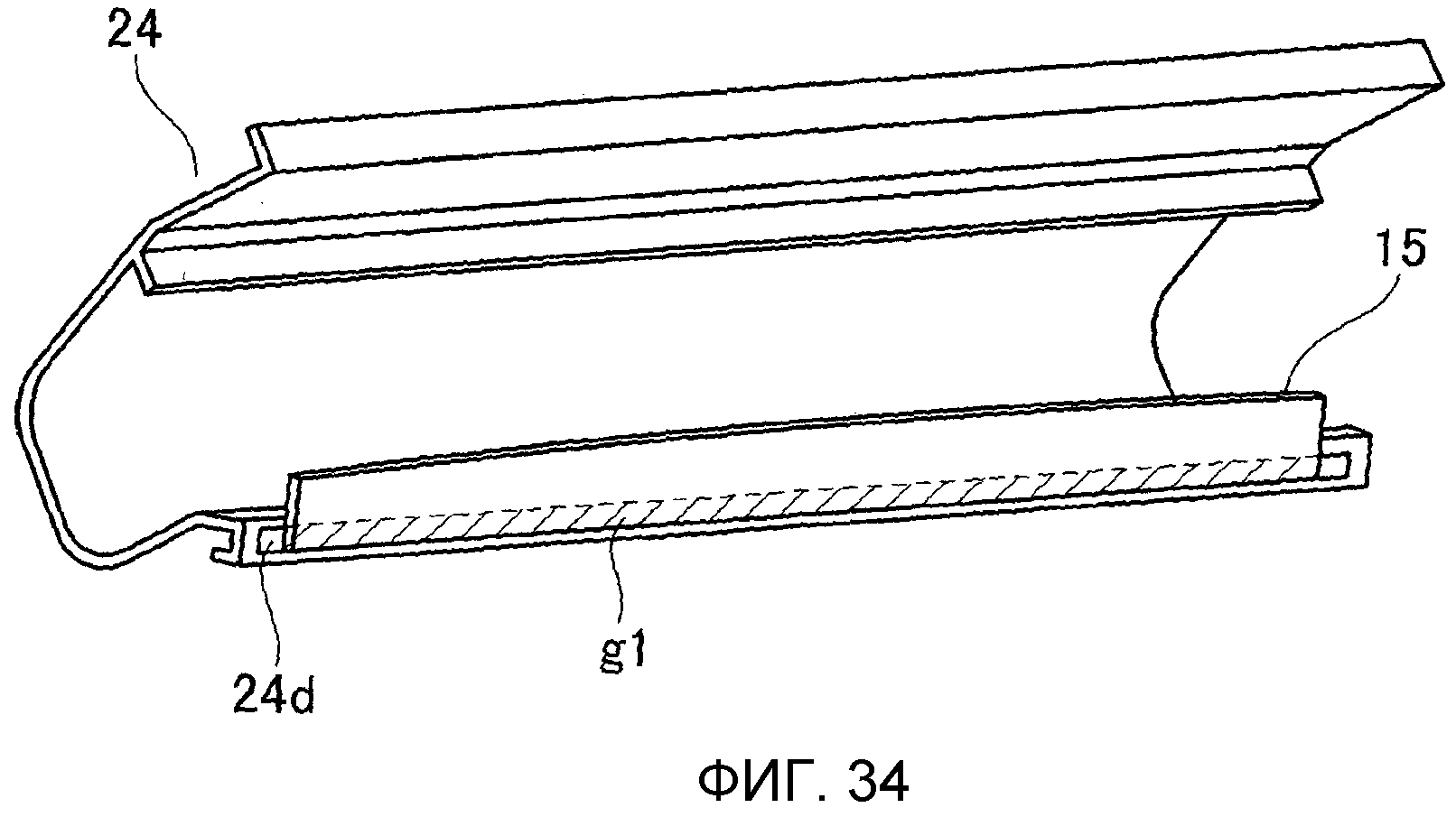

Фиг. 34 - иллюстрация, показывающая контейнер очистки, на котором приварена пластина приемника, в варианте осуществления 2.

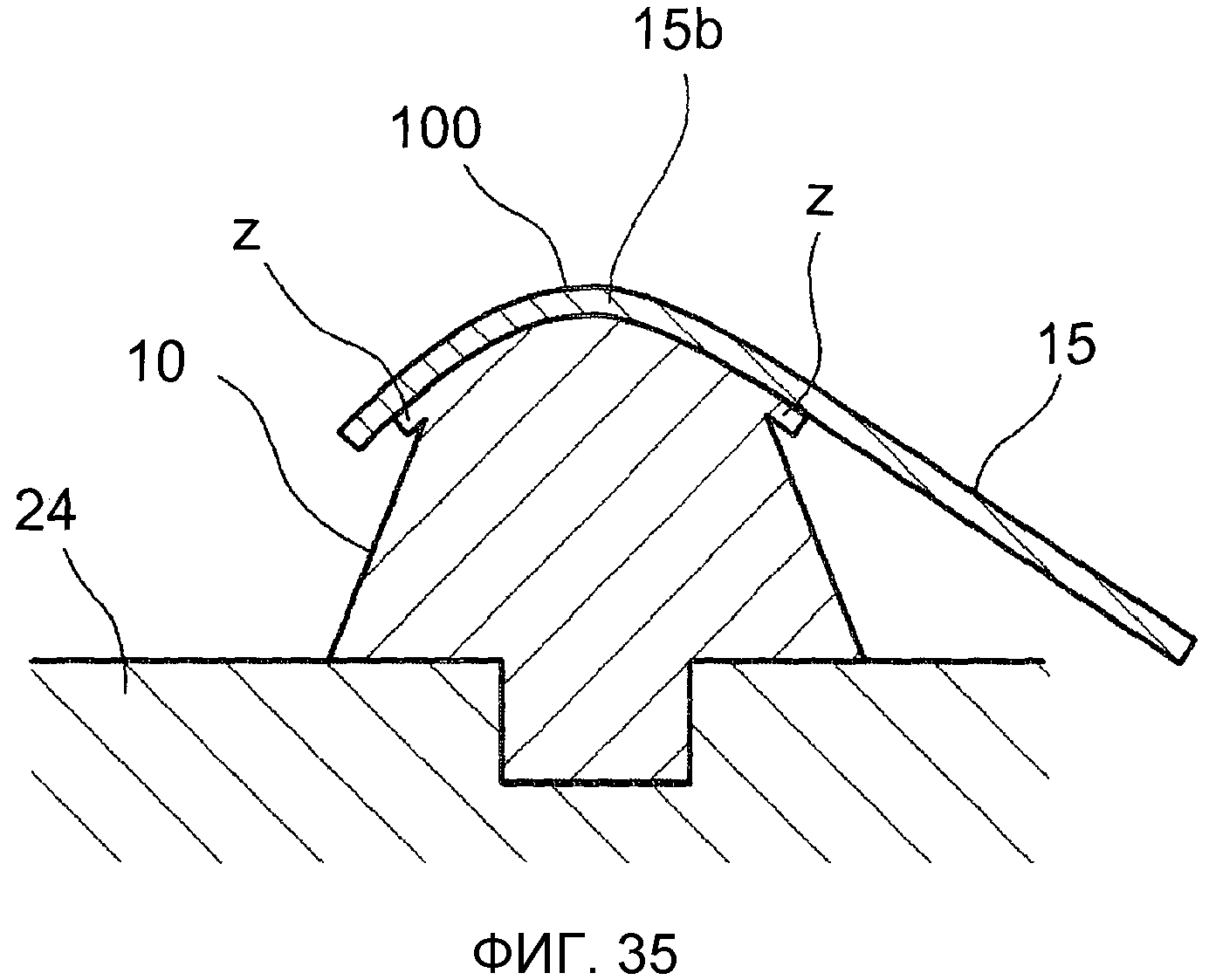

Фиг. 35 - схематичный вид в разрезе, показывающий состояние, в котором приварена пластина приемника, в варианте осуществления 2.

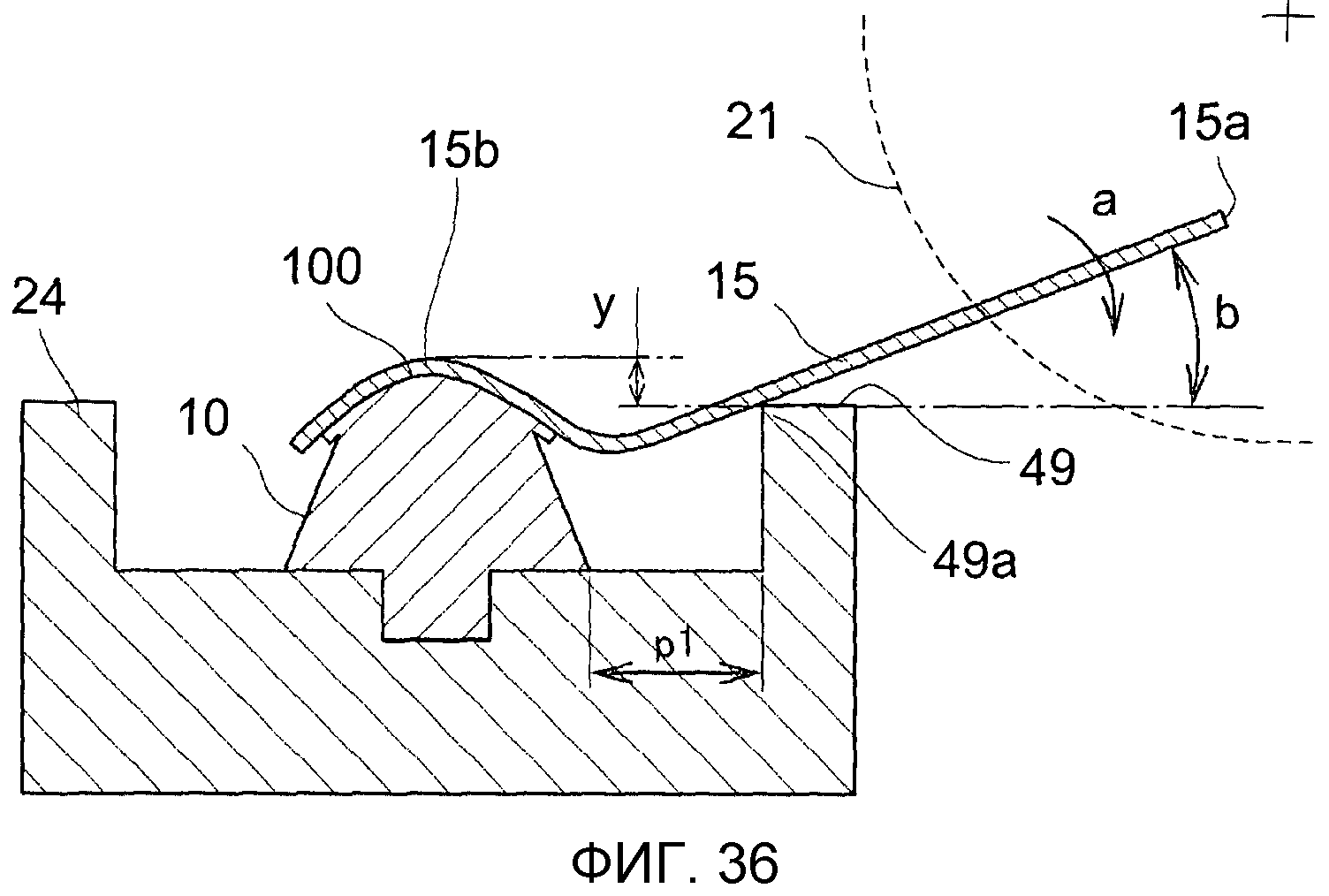

Фиг. 36 - схематичный вид в разрезе, показывающий состояние, в котором пластина приемника соприкасается с поверхностью регулирования пластины в варианте осуществления 2.

Части (a), (b), (a-1) и (b-1) фиг. 37 являются схематичными ракурсами для иллюстрации эффекта отлитой формы эластомерного элемента в варианте осуществления 3.

Части (a) к (d) фиг. 38 являются схематичными видами, каждый из которых предназначен для иллюстрации эффекта отлитой формы эластомерного элемента в варианте осуществления 3.

Фиг. 39 - иллюстрация, показывающая состояние, в котором лист наклонен для формирования промежутка между листом и элементом переноса проявляющего вещества.

Осуществление изобретения

Вариант осуществления 1

Далее варианты осуществления для выполнения настоящего изобретения будут иллюстративно и более определенно описаны на основе варианта осуществления 1 со ссылкой на чертежи. Однако размерности, материалы, формы, относительные расположения и т.п. составляющих элементов, описанных в последующих вариантах осуществления, соответствующим образом изменены в зависимости от конструкций или различных состояний устройств, к которым применяется настоящее изобретение. Таким образом, объем настоящего изобретения не ограничен этим.

В последующем описании продольное направление (по длине) технологического картриджа является направлением (направлением оси вращения несущего изображение элемента), пересекающим (в значительной степени перпендикулярно) направление, в котором технологический картридж устанавливается в основной узел электрофотографического устройства формирования изображений. Левая и правая стороны технологического картриджа определены относительно направления, в котором технологический картридж установлен в основной узел электрофотографического устройства формирования изображений.

Верхней поверхностью технологического картриджа является поверхность, расположенная в верхней части технологического картриджа в состоянии, в котором технологический картридж установлен в основном узле электрофотографического устройства формирования изображений, и нижней поверхностью является поверхность, расположенная в нижней части технологического картриджа в установленном состоянии.

Структура основного узла устройства формирования изображений

Структура основного узла электрофотографического устройства формирования изображений в варианте осуществления 1 в соответствии с настоящим изобретением будет описана со ссылкой на фиг. 1. Фиг. 1 является схематичным видом в разрезе цветного лазерного принтера как примера устройства формирования изображений (именуемого в дальнейшем основным узлом устройства формирования изображений). Основной узел 100 устройства формирования изображений включает в себя технологические картриджи 2 для желтого (Y), пурпурного (M), голубого (C) и черного (Bk) цветов, промежуточную ленту 35 переноса (промежуточный элемент 35 переноса), секцию 50 закрепления, группу валиков 53, 54 и 55 выгрузки и лоток 56 выгрузки. Технологические картриджи 2 для четырех цветов сформированы независимо, благодаря чему они могут быть установлены с возможностью отсоединения в основной узел 100 устройства формирования изображений.

Далее будет описана работа основного узла 100 устройства формирования изображений. Сначала валик 41 подачи листа вращается, чтобы отделить лист материала P для переноса (материала для записи) в кассете 7 подачи листов, и затем подает материал P для переноса к пишущему валику 44. С другой стороны, несущие изображение элементы 21 и промежуточный элемент 35 переноса вращаются в направлении стрелки на фиг. 1 с предопределенной скоростью V внешней окружности (именуемой в дальнейшем скоростью обработки). Поверхность несущего изображение элемента 21 однородно электрически заряжается с помощью средства заряда и подвергается воздействию света с помощью лазера, вследствие чего формируется электростатическое скрытое изображение. Одновременно с этим формированием скрытого изображения блок 2b проявки проявляет скрытое изображение на несущем изображение элементе 21 с помощью проявляющего вещества (тонера). Цветные изображения Y, M, C и Bk, сформированные на несущем изображение элементе 21 посредством проявки, первично переносятся на поверхность внешней окружности промежуточного элемента 35 переноса. Соответствующие цветные изображения, перенесенные на промежуточный элемент 35 переноса, вторично переносятся на материал P для переноса и после этого закрепляются на материале P для переноса. Материал P для переноса, на котором закреплены изображения, выгружается на лоток 56 выгрузки через пары валиков 53, 54 и 55 выгрузки, и операция формирования изображения заканчивается.

Структура технологического картриджа

Со ссылкой на фиг. 2 будет описана структура технологического картриджа 2 в этом варианте осуществления. Фиг. 2 является схематичным видом в разрезе технологического картриджа 2. Технологические картриджи для цветов Y, M, C и Bk имеют одинаковую конструкцию. Технологический картридж 2 разделен на блок 2a очистки и блок 2b проявки.

В блоке 2a очистки несущий изображение элемент 21 в качестве способного вращаться элемента установлен с возможностью вращения на контейнер 24 очистки. На поверхности окружности несущего изображение элемента 21 обеспечены заряжающий валик 23 в качестве средства первичного заряда для однородного заряда поверхности несущего изображение элемента 21 и ракель 28 для удаления тонера, остающегося на несущем изображение элементе 21. Кроме того, обеспечены пластина 15 приемника (тонколистовой элемент) в качестве гибкого листового элемента для вычерпывания тонера, удаленного ракелем 28, и эластомерный элемент 10 (адгезивный элемент) в качестве полимерного элемента, на котором фиксирована пластина 15 приемника. Кроме того, обеспечены очиститель 17 заряжающего валика для очистки заряжающего валика 23 и эластомерный элемент 12 для фиксирования очистителя 17 заряжающего валика.

Блок 25 проявки составлен из элемента 22 переноса проявляющего вещества в качестве средства проявки, контейнера 70 тонера (секции размещения проявляющего вещества), в котором размещается тонер, и контейнера 71 проявки. Элемент 22 переноса проявляющего вещества поддерживается с возможностью вращения контейнером 71 проявки. На поверхности окружности элемента 22 переноса проявляющего вещества обеспечены валик 72 подачи тонера, вращающийся в направлении стрелки Z в контакте с элементом 22 переноса проявляющего вещества, элемент 73 регулирования проявляющего вещества, пластина 16 предотвращения сдувания (тонколистовой элемент) и эластомерный элемент (адгезивный элемент) для фиксирования пластины 16 предотвращения сдувания. Кроме того, в контейнере 70 тонера обеспечен механизм 74 перемешивания тонера.

Далее будет описана работа технологического картриджа 2. Сначала тонер подается к валику 72 подачи тонера посредством механизма 74 перемешивания тонера, вращающегося в направлении стрелки X на фиг. 2. Валик 72 подачи тонера подает тонер элементу 22 переноса проявляющего вещества посредством вращения в направлении стрелки z. Тонер, поданный на элемент 22 переноса проявляющего вещества, достигает положения элемента 73 регулирования проявляющего вещества (блока лезвия проявки) посредством вращения элемента 22 переноса проявляющего вещества в направлении стрелки Y. Элемент 73 регулирования проявляющего вещества регулирует тонер, чтобы передать тонеру требуемое количество электрического заряда и сформировать предопределенный тонкий слой тонера. Тонер, отрегулированный элементом 73 регулирования проявляющего вещества, подается к секции проявки, где несущий изображение элемент 21 и элемент 22 переноса проявляющего вещества соприкасаются, и используется для проявки на несущем изображение элементе под воздействием смещения проявки на элемент 22 переноса проявляющего вещества. Тонер, используемый для проявки на несущем изображение элементе 21, первично переносится на промежуточный элемент 35 переноса, и после этого остаточный тонер, остающийся на несущем изображение элементе 21, удаляется ракелем 28. Удаленный остаточный тонер сохраняется в камере 30 остаточного тонера (секции размещения проявляющего вещества).

Блок очистки

Со ссылкой на фиг. 3-5 будет описана структура элемента 2a очистки. Фиг. 3 является схематичным видом в разрезе, показывающим элемент очистки и несущий изображение элемент 21, фиг. 4 является схематичным видом в разрезе, показывающим структуру элемента очистки, и фиг. 5 является иллюстрацией средства очистки, наблюдаемого в направлении стрелки a на фиг. 4.

Как показано на фиг. 3 и 4, обеспечены ракель 28 для счищения остаточного вещества, такого как остаточный тонер, с несущего изображение элемента 21, и пластина 15 приемника для вычерпывания счищенного остаточного тонера. Кроме того, обеспечены камера 30 остаточного тонера для размещения остаточного вещества, уплотнительные элементы 26a и 26b оконечных частей несущего изображение элемента, обеспеченные на оконечных частях ракеля 28, чтобы препятствовать утечке остаточного вещества из камеры 30 остаточного тонера, и уплотнение 27 под ракелем. Эти элементы включены в сборку с контейнером 24 очистки для формирования элемента 2a очистки.

В частности, как показано на фиг. 5, ракель 28 и пластина 15 приемника соприкасаются с поверхностью внешней окружности несущего изображение элемента 21 в положении, где они не мешают друг другу и где сформировано отверстие 24a. Пластина 15 приемника приварена на части эластомерного элемента 10, сформированной посредством отливки под давлением как адгезивный элемент для пластины 15 приемника на контейнере 24 очистки. Это будет более конкретно описано позже. Несущий изображение элемент 21 выполнен таким образом, что он расположен у отверстия 24a контейнера 24 очистки, и пластина 15 приемника обеспечена для предотвращения вытекания тонера из промежутка между контейнером 24 очистки и несущим изображение элементом 21 посредством контакта с несущим изображение элементом 21. Кроме того, уплотнительные элементы 26a и 26b оконечных частей несущего изображение элемента расположены на основе ракеля 28, как показано на фиг. 5, и соприкасаются с пластиной 15 приемника на оконечных частях, а также соприкасаются с поверхностью внешней окружности несущего изображение элемента 21, как показано на фиг. 3. Кроме того, посредством уплотнения 27 под ракелем промежуток между ракелем 28 и контейнером 24 очистки или подобный промежуток герметично уплотнен.

Кроме того, очиститель 17 заряжающего валика для очистки заряжающего валика 23 обеспечен и приварен на отлитой части эластомерного элемента 12 в качестве адгезивного элемента для очистителя 17 заряжающего валика на контейнере 24 очистки.

Блок проявки

Со ссылкой на фиг. 6-8 будет описана структура блока 2b проявки. Фиг. 6 является схематичным видом в разрезе, показывающим пластину 16 предотвращения сдувания, блок 73 лезвия проявки, уплотнительные элементы 95a и 95b оконечных частей элемента переноса проявляющего вещества и элемент 22 переноса проявляющего вещества. Фиг. 7 является схематичным видом в разрезе, показывающим пластину 16 предотвращения сдувания, блок 73 лезвия проявки и уплотнительные элементы 95a и 95b оконечных частей элемента переноса проявляющего вещества. Фиг. 8 является схематическим видом этих элементов, наблюдаемых в направлении стрелки a, показанной на фиг. 7.

Как показано на фиг. 6 и 7, предусмотрены блок 73 лезвия проявки для того, чтобы сделать тонер однородным, на элементе 22 переноса проявляющего вещества и пластина 16 предотвращения сдувания для того, чтобы воспрепятствовать сдуванию тонера из промежутка между элементом 22 переноса проявляющего вещества и контейнером 71 проявки. Кроме того, обеспечены контейнер 71 проявки для размещения тонера, уплотнительные элементы 95a и 95b оконечных частей элемента переноса проявляющего вещества, обеспеченные на оконечных частях блока 73 лезвия проявки, чтобы предотвратить утечку остаточного вещества из технологического картриджа 71, и уплотнение 93 под лезвием проявки. Эти элементы включены в сборку с контейнером 71 проявки, чтобы сформировать блок 2a проявки.

В частности, как показано на фиг. 8, блок 73 лезвия проявки и пластина 16 предотвращения сдувания соприкасаются с поверхностью внешней окружности элемента 22 переноса проявляющего вещества в положении, где они не мешают друг другу, и где сформировано отверстие 71a. Пластина 16 предотвращения сдувания приварена на отлитой части эластомерного элемента 11 в качестве адгезивного элемента для пластины 16 предотвращения сдувания на контейнере 71 проявки. Это будет более подробно описано позже. Кроме того, уплотнительные элементы 95a и 95b оконечных частей элемента переноса проявляющего вещества, как показано на фиг. 8, соприкасаются с блоком 73 лезвия проявки и пластиной 16 предотвращения сдувания на оконечных частях, и также соприкасаются с поверхностью внешней окружности элемента 22 переноса проявляющего вещества, как показано на фиг. 6. Кроме того, посредством уплотнения 93 под лезвием проявки промежуток между блоком 73 лезвия проявки и контейнером 71 проявки или подобный промежуток герметично уплотнен.

Кроме того, пластина 18 предотвращения рассеивания для предотвращения рассеивания тонера обеспечена и приварена на отлитой части эластомерного элемента 13 в качестве адгезивного элемента для пластины предотвращения рассеивания на контейнере 71 проявки.

Отливка эластомерного элемента

Со ссылкой на фиг. 9-11 будет описан процесс отливки эластомерного элемента 10. Части (a)-(d) фиг. 9 являются схематическими видами для иллюстрации отливки эластомерного элемента 10 в качестве адгезивного элемента, причем часть (a) фиг. 9 включает в себя схематический вид контейнера 24 очистки и схематический увеличенный вид секции инжекционного порта, часть (b) фиг. 9 является схематическим видом, показывающим состояние, в котором металлическая форма 83 дли отливки эластомера зажата на контейнере 24 очистки, часть (c) фиг. 9 является схематичным видом в разрезе по линии A-A, показанной на части (b) фиг. 9, и часть (d) фиг. 9 является схематичным видом в разрезе по линии B-B, показанной на части (b) фиг. 9. Фиг. 10 является схематичным видом в разрезе по линии A-A, показанной на части (b) фиг. 9, и показывает состояние эластомерного элемента 10 во время отливки. Фиг. 11 является схематическим видом, показывающим состояние эластомерного элемента во время отливки.

Как показано в частях (a)-(d) фиг. 9, секция 71d формирования эластомерного элемента обеспечена между уплотнительными элементы 26a и 26b оконечных частей несущего изображение элемента на одной оконечной стороне и другой оконечной стороне, соответственно, контейнера 24 очистки. Секция 71d формирования эластомерного элемента включает в себя углубленную часть 71d1, в которую должен быть инжектирован эластомерный элемент 10, и контактные поверхности 71d2 и 71d3, с которыми должна соприкасаться металлическая литейная форма. Кроме того, в заданном положении по длине обеспечен цилиндрический инжекционный порт 76, который связан с углубленной частью 71d1 уплотнителя (секции 71d формирования эластомерного элемента).

Далее будет описан способ отливки эластомерного элемента 10. В этом варианте осуществления, как показано в части (a) фиг. 9, инжекционный порт 76 обеспечен в одной центральной по длине части секции 71d формирования эластомерного элемента, но также может быть обеспечен в двух или более положениях. Когда эластомерный элемент 10 отливается, как показано в частях (c) и (d) фиг. 9, металлическая форма 83 для отливки эластомера соприкасается с контактными поверхностями 71d2 и 71d3 секции 71d формирования эластомерного элемента контейнера 24 очистки. Металлическая форма 83 для отливки эластомера выполнена таким образом, что в ней вырезана форма эластомерного элемента 10, то есть снабжена углубленной частью 83d, имеющей форму, соответствующую внешней форме эластомерного элемента 10. Далее затвор 82 устройства инжекции полимерного материала соприкасается с инжекционным портом 76, обеспеченным в одной центральной по длине части контейнера 24 очистки. Далее термопластический эластомер (полимерный материал) для формирования эластомерного элемента 10 вводится из затвора 82 устройства инжекции полимерного материала в инжекционный порт 76 контейнера 24 очистки, как обозначено стрелкой в части (c) фиг. 9. Введенный термопластический эластомер втекает в пространство отливки, сформированное, как показано на фиг. 10, углубленной частью 71d1 секции 71d формирования эластомерного элемента контейнера 24 очистки и углубленной частью 83d металлической формы 83 для отливки эластомера. Термопластический эластомер, введенный от одной центральной по длине части, втекает, как показано на фиг. 11, в пространство отливки, сформированное углубленной частью 71d1 секции 71d формирования эластомерного элемента и углубленной частью 83d металлической формы 83 для отливки эластомера, по направлению к оконечным по длине сторонам. Таким образом, термопластический эластомер вводится и отливается в пространстве отливки, сформированном посредством приведения литейной формы в контакт с контейнером 24 очистки, вследствие чего эластомерный элемент 10 отливается как единое целое с контейнером 24 очистки.

Эластомерный элемент 10 отливается как единое целое с контейнером 24 очистки. В этом варианте осуществления в качестве материала для эластомерного элемента 10 используется эластомерный полимерный материал на основе стирола. Это делается потому, что контейнер 24 очистки сформирован из высокопрочного полистирола (HIPS), и поэтому в качестве эластомерного полимерного материала предпочтителен эластомерный полимерный материал на основе стирола, который является материалом такого же типа, как высокопрочный полистирол, и имеет упругость. Когда используются части из полимерных материалов одинакового типа, разборка на части не требуется, что дает превосходную производительность при разборке во время утилизации технологического картриджа. В этой связи также может использоваться эластомерный полимерный материал, отличающийся от описанного выше эластомерного полимерного материала, если он имеет аналогичные механические характеристики.

В этом варианте осуществления в качестве эластомерного элемента 10, формируемого посредством отливки, используется эластомерный элемент, имеющий модуль упругости от 2,5 МПа до 10 МПа. Корректировка модуля упругости была осуществлена посредством добавления 20 весовых частей полиэтилена (PE) к 100 весовым частям эластомерного полимерного материала на основе стирола. Однако может потребоваться только эластомерный полимерный материал, который в результате обеспечивает для эластомерного элемента модуль упругости, составляющий от 2,5 МПа до 10 Мпа, и поэтому содержание полиэтилена может быть изменено, и также может использоваться полимерный материал, отличающийся от полиэтилена. Также возможно использовать другие эластомерные полимерные материалы.

Описанный выше способ отливки эластомерного элемента 10 с контейнером 24 очистки также может быть применим к отливке эластомерных элементов 11 и 13 с контейнером 71 проявки и к отливке эластомерного элемента 21 с контейнером 24 очистки. В этой связи в качестве способа отливки эластомерных элементов 10, 11, 12 и 13 в дополнение к описанному выше способу отливки также возможно произвести отливку на основе, такой как контейнер 24 очистки, контейнер 71 проявки и т.п., посредством двухцветной отливки, отливки со вставкой и т.п.

В случае традиционного способа, использующего двустороннюю ленту в качестве адгезивного элемента, двусторонняя лента является мягкой, и поэтому труднее нанести двустороннюю ленту на более узкую основу, чем двусторонняя лента. Однако в варианте осуществления 1 эластомерный полимерный материал непосредственно отливается в эластомерный элемент с основой с использованием литейной формы, благодаря чему эластомерный элемент может быть сформирован на основе с более высокой степенью точности, чем элемент из двусторонней ленты. Кроме того, в случае традиционного способа с использованием двусторонней ленты в качестве адгезивного элемента после того, как полученная в результате структура оставлена в высокотемпературной среде, на границе раздела скрепления между двусторонней лентой и основой формируется отклонение. Однако в варианте осуществления 1 эластомерный элемент сформирован непосредственно на основе посредством отливки, благодаря чему возможно подавить отклонение на границе раздела скрепления между эластомерным элементом и основой.

Отлитая форма эластомерного элемента на контейнере

Со ссылкой на фиг. 12-17 будут описаны различные структурные примеры отлитых форм эластомерных элементов 10, 11, 12 и 13, отлитых как единое целое с основой (такой как контейнер 24 очистки или контейнер 71 проявки), и будет описана секция формирования эластомерного элемента на кадре.

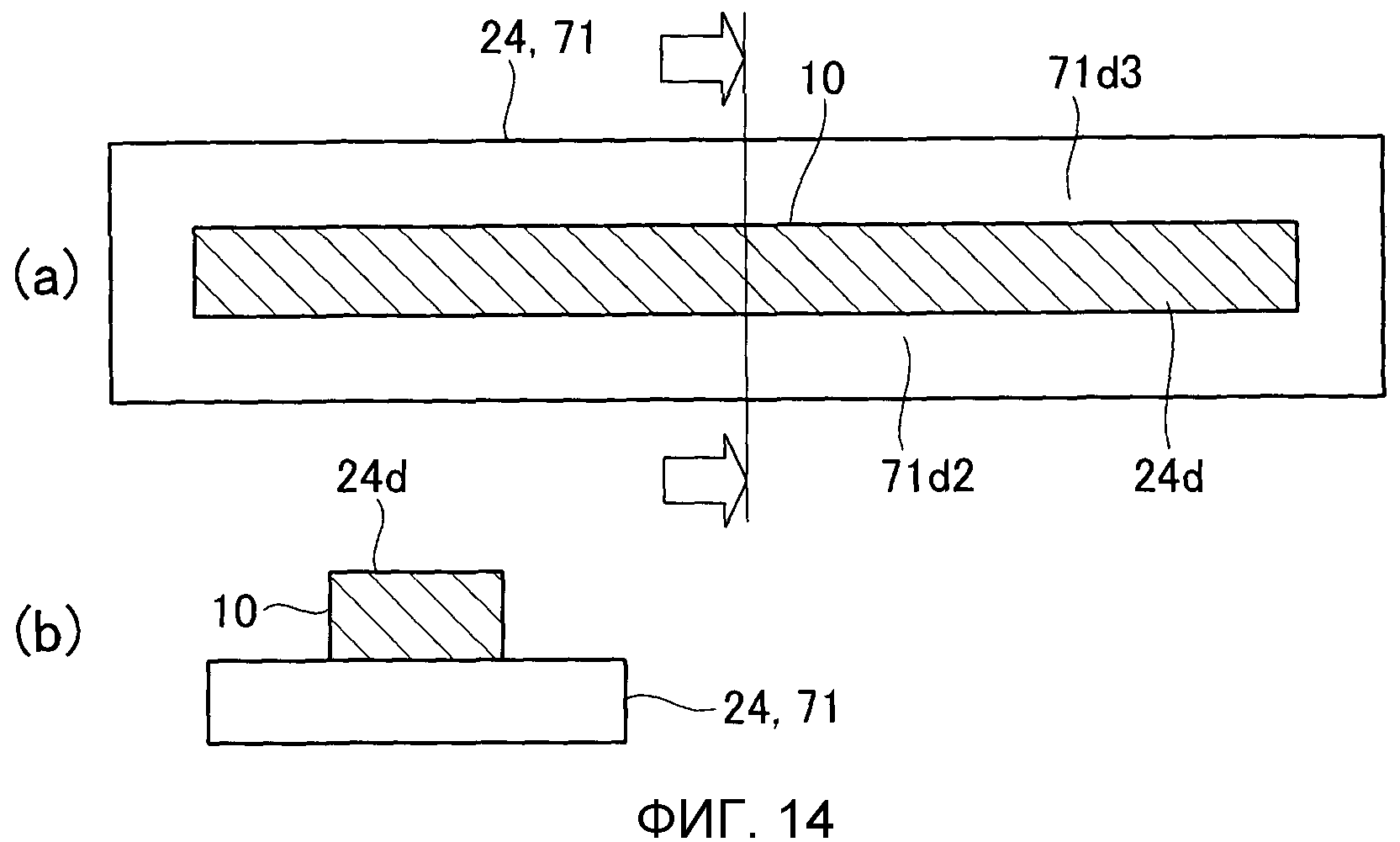

Части (a) и (b) фиг. 12 являются схематическими видами для иллюстрации отлитой формы 1 эластомерного элемента 10, причем часть (a) фиг. 12 является схематическим видом спереди, показывающим эластомерный элемент 10 и часть основы, и часть (b) фиг. 12 является схематичным видом в разрезе вдоль линии, обозначенной стрелками в части (a) фиг. 12. Части (a) и (b) фиг. 13 являются схематическими видами для иллюстрации отлитой формы 2 эластомерного элемента 10, причем часть (a) фиг. 13 является схематическим видом спереди, показывающим эластомерный элемент 10 и часть основы, и часть (b) фиг. 13 является схематичным видом в разрезе вдоль линии, обозначенной стрелками в части (a) фиг. 13. Части (a) и (b) фиг. 14 являются схематическими видами для иллюстрации отлитой формы 4 эластомерного элемента 10, причем часть (a) фиг. 14 является схематическим видом спереди, показывающим эластомерный элемент 10 и часть основы, и часть (b) фиг. 14 является схематичным видом в разрезе вдоль линии, обозначенной стрелками в части (a) фиг. 14. Части (a) и (b) фиг. 15 являются схематическими видами для иллюстрации отлитой формы 2 эластомерного элемента 10, причем часть (a) фиг. 15 является схематическим видом спереди, показывающим эластомерный элемент 10 и часть основы, и часть (b) фиг. 15 является схематичным видом в разрезе вдоль линии, обозначенной стрелками в части (a) фиг. 15. Части (a) и (b) фиг. 16 являются схематическими видами для иллюстрации отлитой формы 5 эластомерного элемента 10, причем часть (a) фиг. 16 является схематическим видом спереди, показывающим эластомерный элемент 10 и часть основы, и часть (b) фиг. 16 является схематичным видом в разрезе вдоль линии, обозначенной стрелками в части (a) фиг. 16. Части (a) и (b) фиг. 17 являются схематическими видами для иллюстрации отлитой формы 6 эластомерного элемента 10, причем часть (a) фиг. 17 является схематическим видом спереди, показывающим эластомерный элемент 10 и часть основы, и часть (b) фиг. 17 является схематичным видом в разрезе вдоль линии, обозначенной стрелками в части (a) фиг. 17.

Как показано в частях (a) и (b) фиг. 12, в отлитой форме 1 эластомерный элемент 10, сформированный посредством отливки в углубленной части в качестве секции 71d1 формирования эластомерного элемента основы, не соприкасается с основой с промежутками o1 и o2, которые больше 0 мм, по всей расположенной в ширину области, за исключением оконечных по длине частей. Таким образом, с помощью промежутков o1 и o2 от эластомерного элемента 10 обеспечена секция регулирования, которая может регулировать положение листового элемента основы относительно направления по ширине эластомерного элемента 10.

Кроме того, как показано в части (b) фиг. 12, эластомерный полимерный материал отливается с гарантированной свободной длиной (высотой) h, составляющей 0,5 мм или больше, и с введением в основу на глубину k, составляющую 0,3 мм, во время отливки в эластомерный элемент 10. Таким образом, эластомерный полимерный материал вводится и отливается таким образом, чтобы часть эластомерного элемента 10 входила в углубленную часть основы. Это делается для того, чтобы предотвратить секцию сварки пластины эластомерного элемента 10 от воздействия удлинения вследствие линейного расширения основы в высокотемпературной среде, а также для того, чтобы эластомерный элемент 10 был зафиксирован на основе. Кроме того, высота поверхности 24 установки листового элемента (контактного положения) перед сваркой эластомерного элемента 10 сделана больше высоты контактной поверхности (контактного положения) основы, с которой должен соприкасаться листовой элемент секции регулировки листового элемента, посредством припуска i для плавления эластомерного элемента i.

Отлитая форма эластомерного элемента 10 в этом варианте осуществления только должна обладать следующими признаками (1)-(3).

(1) Поверхность 24d установки листового элемента эластомерного элемента 10 не подвергается влиянию удлинения вследствие линейного расширения основы в высокотемпературной среде.

(2) Эластомерный элемент 10 функционирует как буферный слой, который предотвращает листовой элемент (тонколистовой элемент), такой как пластина 15 приемника, от влияния линейного расширения основы.

(3) Эластомерный элемент 10 легко не отсоединяется от основы.

Когда описанные выше три признака (1)-(3) соблюдены, как показано в частях (a) и (b) фиг. 13, также может использоваться конструкция (отлитая форма 2), в которой эластомерный элемент 10 не соприкасается с основой во всех областях по длине и по ширине с промежутками p1 и p2, которые больше 0 мм, и с промежутками o1 и o2, которые больше 0 мм. Кроме того, когда эластомерный элемент 10 имеет адгезивное свойство, как показано в частях (a) и (b) фиг. 14, также может использоваться конструкция (отлитая форма 3), в которой основа не снабжена углубленной частью, но эластомерный элемент 10 сформирован с выступающей формой на плоской поверхности основы. Кроме того, в случае, когда достаточно гибкий эластомерный элемент 10 сформирован посредством отливки, как показано в частях (a) и (b) фиг. 15, также может использоваться конструкция (отлитая форма 4), в которой свободная длина (высота) от основы сделана меньшей, чем у отлитой формы 1. Кроме того, как показано в частях (a) и (b) фиг. 16, также может использоваться конструкция (отлитая форма 5), в которой глубина секции 71d1 формирования эластомерного элемента сделана большей, чем у отлитой формы 1, при этом свободная длина от основы сделана меньшей, чем у отлитой формы 1. Кроме того, как показано в частях (a) и (b) фиг. 17, также может использоваться конструкция (отлитая форма 6), в которой эластомерный элемент 10 сформирован посредством отливки таким образом, чтобы покрывать выступающую часть, обеспеченную на основе.

Описанные выше различные структурные примеры отлитых форм эластомерного элемента 10 с контейнером 24 очистки также применимы к отлитым формам эластомерных элементов 11 и 13 с контейнером 71 проявки и к отлитым формам эластомерного элемента 12 с контейнером 24 очистки.

В случае традиционного способа, использующего двустороннюю ленту в качестве адгезивного элемента, двусторонняя лента функционирует в качестве буферного материала для поглощения разности линейного расширения между основой и листовым элементом в высокотемпературной среде, благодаря чему может быть предотвращено коробление листового элемента в высокотемпературной среде. Таким образом, также в варианте осуществления 1 с помощью формирования эластомерного элемента 10 на основе посредством отливки эластомерный элемент 10 может функционировать в качестве буферного материала для поглощения разности линейного расширения между основой и листовым элементом в высокотемпературной среде. Посредством этого эффекта становится возможно предотвратить коробление листового элемента после пребывания в высокотемпературной среде.

Сварка пластины

Со ссылкой на фиг. 18-24 будет описан этап сварки пластины в этом варианте осуществления настоящего изобретения в случае, когда в качестве примера используется полупроводниковый лазер.

Части (a) и (b) фиг. 18 являются схематическими иллюстрациями контейнера очистки, на котором установлена пластина 15 приемника, причем часть (a) фиг. 18 показывает состояние, в котором не формируется коробление пластины 15 приемника, и часть (b) фиг. 18 показывает состояние, в котором формируется коробление пластины 15 приемника. Части (a) и (b) фиг. 19 являются схематическими видами для иллюстрации способа приложения усилия к верхнему краю пластины приемника, причем часть (a) фиг. 19 показывает состояние, в котором поверхность 24d установки листового элемента контейнера 24 очистки изогнута натяжным (оттягивающим) приспособлением 48, и часть (b) фиг. 19 показывает состояние, в котором натяжение передается верхнему краю пластины 15 приемника посредством ослабления кривой поверхности 24d установки листового элемента контейнера 24 очистки. Фиг. 20 является схематическим видом для иллюстрации состояния, в котором эластомерный элемент 10 сформирован на контейнере 24 очистки посредством отливки расплавляется для приваривания пластины 15 приемника. Фиг. 21 является схематичным видом в разрезе, показывающим состояние фиг. 20. Фиг. 22 является частично увеличенным видом секции D, показанной на фиг. 21. Фиг. 23 является схематическим видом для иллюстрации контейнера 24 очистки, на котором пластина 15 приемника приварена на эластомерном элементе 10. Части (a) и (b) фиг. 24 являются схематическими видами, показывающими отлитую форму эластомерного элемента в варианте осуществления 1, причем часть (a) фиг. 24 является схематическим видом спереди отлитой формы, и часть (b) фиг. 24 является схематичным видом в разрезе отлитой формы.

В этом варианте осуществления использовалась пластина 15 приемника, сформированная из полиэфира, с толщиной 38 мкм и коэффициентом светопропускания 85% (излучения в ближнем инфракрасном диапазоне с длиной волны 960 нм). Сначала, как показано в части (a) фиг. 18, подготавливается контейнер 24 очистки. В этом случае, как показано в части (b) фиг. 18, на краю (контактной части с несущим изображение элементом 21) пластины 15 приемника может возникнуть коробление x вследствие сгибов самой пластины 15 приемника, неустойчивости условий среды и т.п. Поэтому когда пластина 15 приемника установлена, как показано в части (a) фиг. 19, принимающая силу секция (для приема силы, когда поверхность 24d установки листового элемента изгибается) поверхности 24d установки листового элемента контейнера 24 очистки оттягивается вниз натяжным приспособлением 48. В это время посредством упругой деформации поверхность 24d установки листового элемента изгибается, и пластина 15 приемника устанавливается в этом состоянии, и после того изгиб ликвидируется. Таким образом, посредством изгиба контейнер 14 очистки величина n начального натяжения обеспечивается для края пластины 15 приемника, как показано в части (b) фиг. 19, благодаря чему коробление предотвращается. В этом варианте осуществления величина n начального натяжения обеспечивается в диапазоне от 0,5 мм до 0,8 мм.

Как показано на фиг. 20-22, в этом варианте осуществления в состоянии, в котором нижняя часть поверхности 24d установки листового элемента эластомерного элемента 10, сформированного на контейнере 24 очистки посредством отливки, изгибается посредством использования натяжного приспособления 48, пластина 15 приемника накладывается на поверхность 24d установки листового элемента таким образом, что она соприкасается с поверхностью 24d установки листового элемента. Кроме того, пластина 15 приемника прижимается к поверхности 49 регулирования положения пластины посредством использования прижимного приспособления 45, которое является прозрачным для излучения в ближнем инфракрасном диапазоне, сверху пластины 15 приемника. В результате пластина 15 приемника временно располагается таким образом, чтобы положение пластины 15 приемника относительно контейнера 24 очистки не было смещено (отклонено) во время прикрепления пластины 15 приемника.

После этого лазерный свет e излучения в ближнем инфракрасном диапазоне испускается от головки 60 лазерного излучения через пластину 15 приемника к поверхности 24d установки листового элемента эластомерного элемента 10, сформированного на контейнере 24 очистки посредством отливки. Эластомерный элемент 10 содержит технический углерод, благодаря чему поглощает излучение в ближнем инфракрасном диапазоне. Поэтому излучаемый лазерный свет e проходит через прижимное приспособление 45 и пластину 15 приемника, которые являются прозрачными для излучения в ближнем инфракрасном диапазоне, и поглощается поверхностью 24d установки листового элемента эластомерного элемента 10, сформированного на контейнере 24 очистки посредством отливки. Лазерный свет, поглощенный поверхностью 24d установки листового элемента, преобразуется в тепло, и тем самым поверхность 24d установки листового элемента вырабатывает тепло, вследствие чего эластомерный элемент 10 расплавляется посредством тепла и, таким образом, может быть приварен (прикреплен) к пластине 15 приемника, соприкасающейся с поверхностью 24d установки листового элемента.

При этом лазерный свет e, испускаемый от головки 60 излучения, был фокусирован на круговом пятне с диаметром 1,5 мм, когда он достиг поверхности 24d установки листового элемента. Это диаметр пятна лазерного света, составляющий 1,5 мм. Кроме того, если сделать ширину отливки эластомерного элемента меньше 1,5 мм, становится возможным однородно расплавить поверхность 24d установки листового элемента эластомерного элемента 10. Таким образом, в этом варианте осуществления ширина расплавления e1 эластомерного элемента 10 составляет приблизительно 1,0 мм. Кроме того, пластина 15 приемника облучается лазерным светом непрерывно от одной оконечной части до другой оконечной части. В результате может быть получена припаянная поверхность g1, непрерывно простирающаяся в продольном направлении, как показано на фиг. 23.

Кроме того, в качестве прижимного приспособления 45 может предпочтительно использоваться элемент, имеющий жесткость, благодаря чему он может нажимать на всю контактную поверхность между пластиной 15 приемника и поверхностью 24d установки листового элемента эластомерного элемента 10, сформированного на контейнере 24 очистки посредством отливки. В частности, предпочтительно может использоваться акриловая смола, стекло и т.п.

Кроме того, контейнер 24 очистки, на котором посредством отливки сформирован эластомерный элемент 10, имеющий поверхность 24d установки листового элемента, сформирован из полимерного материала, вследствие чего, когда пластина 15 приемника устанавливается, поверхность 24d установки листового элемента изгибается и вызывает некоторую неровность или деформацию в некоторых случаях. Кроме того, в некоторых случаях положение пластины 15 приемника относительно контейнера 24 очистки смещается. Поэтому в этом варианте осуществления прижимное приспособление 45 снабжено упругим прижимным элементом 47. Посредством прижимного элемента 47 пластина 15 приемника упруго прижимается к контейнеру 24 очистки и временно располагается таким образом, чтобы могло быть улучшено адгезивное свойство между пластиной 15 приемника и поверхностью 24d установки листового элемента. Кроме того, отклонение положения пластины 15 приемника может быть предотвращено. В частности, в качестве прижимного приспособления 45 использовался элемент, включающий в себя акриловый элемент 46 в качестве твердого элемента и элемент 47 (прижимной элемент) из силиконового каучука толщиной 5 мм в качестве упругого элемента, скрепленные прозрачной двусторонней лентой. В этой связи после того, как пластина 15 приемника приварена на эластомерном элементе 10, и затем удалено прижимное приспособление 45, деформация эластомерного элемента 10 устранена, и, таким образом, пластина 15 приемника расположена с интервалом от поверхности 49.

Кроме того, в качестве устройства излучения в ближнем инфракрасном диапазоне было использовано устройство ("FD200" (длина волны: 960 нм), производство FINE DEVICE Co., Ltd.). Продольная скорость сканирования устройства излучения в ближнем инфракрасном диапазоне составляла 50 мм/с, выходная мощность составляла 20 Вт, и диаметр пятна на поверхности эластомерного элемента составлял 1,5 мм. Кроме того, плотность энергии на поверхности эластомерного элемента 10 составляла 0,22 Дж/мм2. Кроме того, в качестве эластомерного элемента 10 использовался элемент, подготовленный посредством соединения 0,5-12,0 весовых частей технического углерода со 100 весовыми частями эластомерного полимерного материала на основе стирола.

Описанный выше способ скрепления между пластиной 15 приемника и эластомерным элементом 10, сформированным на контейнере 24 очистки посредством отливки, также может быть применен к сварке между пластиной 16 предотвращения сдувания и эластомерным элементом 11, сформированным на контейнере 71 проявки посредством отливки. Аналогичным образом, способ скрепления также применим к скреплению между очистителем 17 заряжающего валика и эластомерным элементом 12, сформированным на контейнере 24 очистки посредством отливки. Кроме того, способ скрепления также применим к сварке между пластиной 18 предотвращения рассеивания и эластомерным элементом 13, сформированным на контейнере 71 проявки посредством отливки. Кроме того, в этом варианте осуществления пластина 15 приемника, имеющая коэффициент светопропускания 85% или меньше, также может быть приваренной. Кроме того, в качестве способа, отличающегося от способа сварки (скрепления) в этом варианте осуществления, эластомерный элемент 10 и пластина 15 приемника также могут быть сварены посредством термосварки и т.п. В этой связи посредством термосварки и т.п. тепло может быть приложено не только к границе раздела скрепления между пластиной 15 приемника и эластомерным элементом 10, но и проведено (приложено) от верхней поверхности пластины 15 приемника. Таким образом, также имеется потребность принять во внимание время проведения тепла и плавление пластины 15 приемника.

В случае традиционного способа, использующего двустороннюю ленту в качестве адгезивного элемента, после нахождения в высокотемпературной среде на границе раздела скрепления между двусторонней лентой и каждым из листовых элементов, таких как пластина 15 приемника, формируется отклонение, вследствие чего начальное натяжение листового элемента ослабляется. В этом варианте осуществления листовой элемент и каждый из эластомерных элементов 10-13 скрепляются посредством сварки. Кроме того, посредством уменьшения модуля упругости эластомерного элемента по сравнению с основой, такой как контейнер 24 очистки или контейнер 71 проявки, величина постоянной деформации эластомерного элемента, находящегося в высокотемпературной среде, может быть сделана небольшой. Кроме того, после нахождения в высокотемпературной среде отклонения на границе раздела скрепления между листовым элементом и эластомерным элементом и на границе раздела скрепления между основой и эластомерным элементом не формируются, и поэтому начальное натяжение листового элемента может сохраняться.

Эластомерный элемент, сформированный на основе посредством отливки, в этом варианте осуществления, в частности, имеет форму, показанную на фиг. 24, и его размеры составляют: h=0,6-0,8 мм, i=0,1-0,3 мм, j=1,0 мм, k=0,3 мм и r=1,6 мм. Здесь h - свободная длина эластомерного элемента во время отливки, i - припуск для плавления эластомерного элемента, j - ширина отливки эластомерного элемента (верхняя сторона), k - величина вхождения эластомерного элемента в контейнер, и r - ширина отливки эластомерного элемента (нижняя сторона). При такой конфигурации размеров момент сопротивления сечения составляет приблизительно 0,25. Кроме того, материалом для формирования основы является высокопрочный полистирол (HIPS), и его коэффициент линейного расширения cоставляет 0,000087 (1/°C), и модуль упругости материала составляет 2,38 ГПа. Материалом для листового элемента является полиэфир, и его толщина составляет 38 мкм, коэффициент линейного расширения составляет 0,000015 (1/°C), и модуль упругости составляет 4,5 ГПа. Таким образом, степень температурного изменения основы приблизительно в 5,8 раз больше, чем у листового элемента. Таким образом, когда температура среды изменяется от нормальной (например, 23°C) до 50°C, нагрузка, соответствующая разности удлинения между основой и листовым элементом, прикладывается к эластомерному элементу, зажатому между основой и листовым элементом. Эта нагрузка представляет собой разность смещения между основой и листовым элементом в среде с температурой 50°C. В случае, когда смещение при 50°C вычислено, величина удлинения основы (имеющей длину 220 мм, равную длине листового элемента), составляет 0,52 мм, и величина удлинения листового элемента составляет 0,09 мм, таким образом, разность Δ удлинения составляет 0,43 мм.

Как описано выше, если сделать модуль упругости эластомерного элемента в диапазоне от 2,5 МПа или больше и 10 МПа или меньше, что меньше модуля упругости листового элемента, возможно уменьшить величину постоянной деформации эластомерного элемента вследствие нагрузки при 50°C, в то время, когда температура окружающей среды восстанавливается до нормальной температуры. Кроме того, каждая граница из границы раздела скрепления между основой и эластомерным элементом и границы раздела скрепления между листовым элементом и эластомерным элементом сформирована посредством отливки и сварки, и поэтому отклонение не сформировано, благодаря чему начальное натяжение листового элемента может сохраняться. В результате становится возможно предотвратить коробление листового элемента.

Как описано выше, в соответствии с вариантом осуществления 1 эластомерный элемент формируется непосредственно на основе посредством отливки, и поэтому возможно произвести сборку с более высокой степенью точности, чем в случае двусторонней ленты. Кроме того, отклонение границы раздела скрепления, формируемое в случае использования двусторонней ленты, между основой и двусторонней лентой в высокотемпературной среде может быть устранено. Кроме того, посредством скрепления листового элемента и эластомерного элемента друг с другом посредством сварки возможно устранить отклонение границы раздела скрепления, формируемое в случае использования двусторонней ленты в качестве адгезивного элемента, между листовым элементом и двусторонней лентой в высокотемпературной среде. Кроме того, посредством уменьшения модуля упругости эластомерного элемента по сравнению с модулем упругости основы или листового элемента величина постоянной деформации эластомерного элемента в высокотемпературной среде может быть сделана небольшой. Кроме того, нет отклонений границы раздела скрепления между рамкой и эластомерным элементом и границы раздела скрепления между листовым элементом и эластомерным элементом, и поэтому начальное натяжение листового элемента может сохраняться, благодаря чему коробление листового элемента может быть предотвращено.

Вариант осуществления 2

Далее будет описан вариант осуществления 2 настоящего изобретения. Элементы или секции, общие для вариантов осуществления 1 и 2, будут опущены из описания.

Эластомерный элемент, сформированный на основе посредством отливки, в этом варианте осуществления имеет форму, показанную на фиг. 24 так, и его размеры составляют: h=0,6-0,8 мм, i=0,1-0,3 мм, j=1,0 мм, k=0,3 мм, r=1,6 мм, и (p1, p2)=0,75-1,05 мм. Здесь, h - свободная длина эластомерного элемента во время отливки, i - припуск для плавления эластомерного элемента, j - ширина отливки эластомерного элемента (верхняя сторона), k - величина вхождения эластомерного элемента в контейнер, и r - ширина отливки эластомерного элемента (нижняя сторона).

Описанные выше различные структурные примеры отлитой формы эластомерного элемента 10 на контейнере 24 очистки также применимы к отлитым формам эластомерных элементов 11 и 13 на контейнере 71 проявки и к отлитой форме эластомерного элемента 12 на контейнере 24 очистки.

Сварка пластины

Со ссылкой на фиг. 29-34 будет описан процесс сварки листового элемента в этом варианте осуществления настоящего изобретения, в случае использования в качестве примера лазерной сварки. Части (a) и (b) фиг. 29 являются схематическими иллюстрациями контейнера очистки, на котором установлена пластина 15 приемника, причем часть (a) фиг. 29 показывает состояние, в котором не формируется коробление пластины 15 приемника, и часть (b) фиг. 29 показывает состояние, в котором формируется коробление края 15a по ширине пластины 15 приемника. Части (a) и (b) фиг. 30 являются схематическими видами для иллюстрации способа передачи натяжения к верхнему краю пластины приемника, причем часть (a) фиг. 30 показывает состояние, в котором пластина 15 приемника помещена на поверхность 24d установки листового элемента контейнера 24 очистки под натяжением. Натяжение формируется посредством удерживания пластины 15 приемника на двух оконечных по длине частях 15c и 15d на стороне верхнего края 15a и затем вытягивания пластины 15 приемника в направлении стрелок L1 и L2. Кроме того, часть (b) фиг. 30 показывает состояние, в котором натяжение передано к верхнему краю 15a пластины 15 приемника. Фиг. 31 является схематическим видом для иллюстрации состояния, в котором эластомерный элемент 10, сформированный на контейнере 24 очистки посредством отливки, плавится для сварки другого (нижнего) края 15b пластины 15 приемника. Фиг. 32 является схематичным видом в разрезе, показывающим состояние фиг. 31. Фиг. 33 является частично увеличенным видом секции D, показанной на фиг. 32. Фиг. 34 является схематическим видом для иллюстрации контейнера 24 очистки, на котором пластина 15 приемника приварена на эластомерном элементе 10.

В этом варианте осуществления использовалась пластина 15 приемника, сформированная из полиэфира, с толщиной 38 мкм и коэффициентом светопропускания 85% (излучение в ближнем инфракрасном диапазоне с длиной волны 960 нм). Сначала, как показано в части (a) фиг. 29, когда пластина 15 приемника установлена на контейнере 24 очистки, на краю 15a (контактной части с несущим изображение элементом 21) пластины 15 приемника может возникнуть коробление x, как показано в части (b) фиг. 29, вследствие сгибов самой пластины 15 приемника, неустойчивости условий среды и т.п. Поэтому, когда пластина 15 приемника устанавливается, как показано в части (a) фиг. 30, две оконечные по длине части 15c и 15d пластины 15 приемника на стороне верхнего края 15a вытягиваются в направлении стрелок L1 и L2 посредством не показанного приспособления для вытягивания пластины. В этом состоянии посредством установки пластины 15 приемника на поверхности 24d установки листового элемента контейнера 24 очистки величина n начального натяжения обеспечивается на краю 15a пластины 15 приемника, как показано в части (b) фиг. 30, благодаря чему коробление предотвращается. В этом варианте осуществления обеспечивается величина n начального натяжения, составляющая приблизительно 0,3 мм.

Как показано на фиг. 31-33, в состоянии, в котором натяжение приложено к краю 15a пластины 15 приемника посредством использования не показанного приспособления натяжения, пластина 15 приемника накладывается на поверхность 24d установки листового элемента на своей стороне нижнего края таким образом, что она соприкасается с поверхностью 24d установки листового элемента. Кроме того, пластина 15 приемника прижимается к поверхности 49 регулирования пластины (секции регулирования) для регулирования положения пластины посредством использования прижимного приспособления 45, которое является прозрачным для излучения в ближнем инфракрасном диапазоне, выше пластины 15 приемника. В результате пластина 15 приемника временно располагается таким образом, чтобы положение пластины 15 приемника относительно контейнера 24 очистки не была смещена (отклонена) во время прикрепления пластины 15 приемника.

После этого лазерный свет e излучения в ближнем инфракрасном диапазоне испускается от головки 60 лазерного излучения через пластину 15 приемника к поверхности 24d установки листового элемента эластомерного элемента 10, сформированного на контейнере 24 очистки посредством отливки. Эластомерный элемент 10 содержит технический углерод, благодаря чему поглощает излучение в ближнем инфракрасном диапазоне. Поэтому излучаемый лазерный свет e проходит через прижимное приспособление 45 и пластину 15 приемника, которые являются прозрачными для излучения в ближнем инфракрасном диапазоне, и поглощается поверхностью 24d установки листового элемента эластомерного элемента 10, сформированного на контейнере 24 очистки посредством отливки. Лазерный свет, поглощенный поверхностью 24d установки листового элемента, преобразуется в тепло, и тем самым поверхность 24d установки листового элемента вырабатывает тепло, вследствие чего эластомерный элемент 10 расплавляется в своей крайней части посредством тепла и, таким образом, может быть приварен (прикреплен) к крайней части 15b пластины 15 приемника, соприкасающейся с поверхностью 24d установки листового элемента. После (тепловой) сварки нажимное приспособление 45 отсоединяется, вследствие чего эластомерный элемент 10 выпускается из сжатого состояния и затем упруго восстанавливается в направлении нажима, тем самым увеличиваясь по высоте. В результате контактное положение между эластомерным элементом 10 и пластиной 15 приемника становится выше, чем высота поверхности 49 регулирования пластины.

При этом лазерный свет e, испускаемый от головки 60 излучения, был фокусирован на круговом пятне с диаметром 1,5 мм, когда он достиг поверхности 24d установки листового элемента. Это диаметр пятна лазерного света, составляющий 1,5 мм. Кроме того, если сделать ширину отливки эластомерного элемента меньше 1,5 мм, становится возможным однородно расплавить поверхность 24d установки листового элемента эластомерного элемента 10. Таким образом, в этом варианте осуществления ширина расплавления e1 эластомерного элемента 10 составляет приблизительно 1,0 мм. Кроме того, пластина 15 приемника облучается лазерным светом непрерывно от одной оконечной части до другой оконечной части. В результате может быть получена припаянная поверхность g1, непрерывно простирающаяся в продольном направлении, как показано на фиг. 34.

Кроме того, в качестве прижимного приспособления 45 может предпочтительно использоваться элемент, имеющий жесткость, благодаря чему он может нажимать на всю контактную поверхность между пластиной 15 приемника и поверхностью 24d установки листового элемента эластомерного элемента 10, сформированного на контейнере 24 очистки посредством отливки. В частности, предпочтительно может использоваться акриловая смола, стекло и т.п.

Кроме того, контейнер 24 очистки, на котором посредством отливки сформирован эластомерный элемент 10, имеющий поверхность 24d установки листового элемента, сформирован из полимерного материала, вследствие чего, когда пластина 15 приемника устанавливается, поверхность 24d установки листового элемента изгибается и вызывает некоторую неровность или деформацию в некоторых случаях. Кроме того, в некоторых случаях положение пластины 15 приемника относительно контейнера 24 очистки смещается. Поэтому в этом варианте осуществления, прижимное приспособление 45 снабжено упругим прижимным элементом 47. Посредством прижимного элемента 47 пластина 15 приемника упруго прижимается к контейнеру 24 очистки и временно располагается таким образом, чтобы могло быть улучшено адгезивное свойство между пластиной 15 приемника и поверхностью 24d установки листового элемента. Кроме того, отклонение положения пластины 15 приемника может быть предотвращено. В частности, в качестве прижимного приспособления 45 использовался элемент, включающий в себя акриловый элемент 46 в качестве твердого элемента и элемент 47 (прижимной элемент) из силиконового каучука толщиной 5 мм в качестве упругого элемента, скрепленные прозрачной двусторонней лентой.

Кроме того, в качестве эластомерного элемента 10 использовался элемент, подготовленный посредством соединения 0,5-12,0 весовых частей технического углерода со 100 весовыми частями эластомерного полимерного материала на основе стирола.

Описанный выше способ скрепления между пластиной 15 приемника и эластомерным элементом 10, сформированным на контейнере 24 очистки посредством отливки, также может быть применен к сварке между пластиной 16 предотвращения сдувания и эластомерным элементом 11, сформированным на контейнере 71 проявки посредством отливки. Аналогичным образом, способ скрепления также применим к скреплению между очистителем 17 заряжающего валика и эластомерным элементом 12, сформированным на контейнере 24 очистки посредством отливки. Кроме того, способ скрепления также применим к сварке между пластиной 18 предотвращения рассеивания и эластомерным элементом 13, сформированным на контейнере 71 проявки посредством отливки. Кроме того, в этом варианте осуществления пластина 15 приемника, имеющая коэффициент светопропускания 85% или меньше, также может быть приваренной. Кроме того, в качестве способа, отличающегося от способа сварки (скрепления) в этом варианте осуществления, эластомерный элемент 10 и пластина 15 приемника также могут быть сварены посредством термосварки и т.п. В этой связи посредством термосварки и т.п. тепло может быть приложено не только к границе раздела скрепления между пластиной 15 приемника и эластомерным элементом 10, но и проведено (приложено) от верхней поверхности пластины 15 приемника. Таким образом, также имеется потребность принять во внимание время проведения тепла и плавление пластины 15 приемника.

Со ссылкой на фиг. 35 и 36 будет описана форма сечения после сварки листового элемента в этом варианте осуществления настоящего изобретения. Фиг. 35 является схематичным видом в разрезе секции сварки, когда пластина 15 приемника установлена на контейнере 24 очистки. Фиг. 36 является схематичным видом в разрезе, показывающим состояние, в котором пластина 15 приемника соприкасается с секцией 49a регулирования поверхности 49 регулирования пластины.

Сначала, как показано на фиг. 35, на эластомерном элементе 10 формируется облой z, вследствие чего пластина 15 приемника частично получает искривление (дугообразную форму) и тем самым в некоторых случаях помещается в состояние сварки на эластомерном элементе 10. В этом состоянии пластина 15 приемника опускается на стороне своего края 15a в направлении стрелки a, показанной на фиг. 36, вследствие чего трудно гарантировать точность края 15a пластины приемника. Таким образом, как показано на фиг. 36, пластина 15 приемника соприкасается с поверхностью 49 регулирования пластины относительно продольного направления, вследствие чего опускание в направлении стрелки a пластины 15 приемника относительно направления по ширине предотвращается, и тем самым становится возможно стабилизировать положение края 15a пластины 15 приемника. В это время, чтобы привести пластину 15 приемника в контакт с поверхностью 49 регулирования пластины, имеется необходимость обеспечить интервал p1 между эластомерным элементом 10 и контейнером 24 очистки в той же степени. Это делается потому, что в случае, когда интервал p1 является узким и высота y поверхности сварки является большой, пластина 15 приемника не соприкасается с поверхностью 49 регулирования пластины и опускается в направлении стрелки a.

В этом варианте осуществления высота y поверхности сварки составляла от 0,05 до 0,15 мм, и, таким образом, чтобы привести пластину 15 приемника в контакт с секцией 49a регулирования поверхности 49 регулирования пластины, интервал p1 составлял от 0,75 до 1,05 мм. В это время угол b, образованный между пластиной 15 приемника и поверхностью 49 регулирования пластины, составлял 1-2 градуса.

В связи с этим описанная выше структура регулирования пластины не ограничена описанным выше, если поверхность 49 регулирования пластины может соприкасаться с пластиной 15 приемника, вследствие чего положение края 15a пластины 15 приемника регулируется в положении, где край 15a соприкасается с несущим изображение элементом 21. Кроме того, пластина 15 приемника предпочтительно может соприкасаться с поверхностью 49 регулирования положения пластины по всей области по длине, но также может частично соприкасаться с секцией 49 регулирования положения пластины.

Выше была описана форма, когда пластина 15 приемника приварена на эластомерном элементе 10, сформированном на контейнере 24 очистки посредством отливки. Однако форма в варианте осуществления 2 также применима к форме, когда пластина 16 предотвращения сдувания приварена на эластомерном элементе 11, сформированном на контейнере 71 проявки посредством отливки. Кроме того, форма также применима к форме, когда очиститель 17 заряжающего валика приварен на эластомерном элементе 12, сформированном на контейнере 24 очистки посредством отливки. Кроме того, форма также применима к форме, когда пластина 18 предотвращения рассеивания приварена на эластомерном элементе 13, сформированном на контейнере 71 проявки посредством отливки.

Как описано выше, в соответствии с вариантом осуществления 2 эластомерный элемент сформирован непосредственно на основе посредством отливки, благодаря чему сборка эластомерного элемента может быть произведена с высокой точностью. Кроме того, в соответствии с описанной выше структурой регулирования пластины, независимо от состояния сварки (формы секции сварки после сварки) между эластомерным элементом и листовым элементом (тонколистовым элементом), наклон листового элемента в направлении по ширине может быть предотвращен, и тем самым возможно стабилизировать положение края листового элемента.

Вариант осуществления 3

Далее будет описан вариант осуществления 3 настоящего изобретения. Элементы или секции, общие для вариантов осуществления 1 и 3, будут опущены из описания.

Эластомерный элемент, сформированный на основе посредством отливки в этом варианте осуществления, в частности, имеет форму, показанную на фиг. 24, и его размеры составляют: h=0,6-0,8 мм, i=0,1-0,3 мм, j=1,0 мм, k=0,3 мм, и r=1,6 мм. Здесь, h - высота эластомерного элемента во время отливки, i - припуск для плавления эластомерного элемента для того, чтобы разрешить расплавить эластомерный полимерный материал посредством лазерной отливки во время прикрепления листового элемента, j - ширина отливки эластомерного элемента (верхняя сторона), k - величина вхождения эластомерного элемента в контейнер, и r - ширина отливки эластомерного элемента (нижняя сторона). При такой конфигурации размеров момент сопротивления сечения составляет приблизительно 0,25.

Как показано в части (a) фиг. 37, форма сечения (исключая часть, в которой эластомерный элемент 10 входит в контейнер 24 очистки), перпендикулярная по отношению к (пересечению) продольному направлению в области, в которой эластомерный элемент 10 должен быть сжат между контейнером 24 очистки и пластиной 15 приемника, сделана трапециевидной. В результате изгиб эластомерного элемента во время сжатия может быть предотвращен. Части (a), (b), (a-1) и (b-1) фиг. 37 являются схематичными видами в разрезе для иллюстрации эффекта отлитой формы эластомерного элемента в этом варианте осуществления, причем часть (a) показывает состояние перед сжатием в случае, когда форма сечения является трапециевидной, часть (b) показывает состояние во время сжатия в случае, когда форма сечения является трапециевидной, часть (a-1) показывает состояние перед сжатием в случае, когда форма сечения является прямоугольной, и часть (b-1) показывает состояние во время сжатия в случае, когда форма сечения является прямоугольной. Таким образом, как показано в частях (a-1) и (b-1), в случае, когда форма сечения эластомерного элемента 10 является прямоугольной, формируется изгиб, то есть деформация эластомерного элемента 10 под сильным воздействием относительно направления (направления q2), перпендикулярного по отношению к направлению сжатия (направлению q1), когда эластомерный элемент 10 сжимается, и тем самым положение эластомерного элемента 10 является не стабилизированным. В таком состоянии сварка пластины 15 приемника становится недостаточной, и, таким образом, формируется отклонение на поверхности сварки, вследствие чего формируется наклон и т.п. пластины 15 приемника после сварки. С другой стороны, как показано в частях (a) и (b) фиг. 37, форма сечения сделана трапециевидной, вследствие чего ее ширина постепенно увеличивается относительно направления сжатия, посредством чего устойчивость формы во время сжатия может быть увеличена для подавления формирования изгиба.

Форма сечения эластомерного элемента не ограничена трапециевидной формой, если форма имеет высокую устойчивость формы во время сжатия. Таким образом, форма сечения эластомерного элемента в области, где эластомерный элемент сжимается между тонколистовым элементом и основой, чтобы вызвать деформацию, только должна увеличиваться по ширине относительно направления, перпендикулярного по отношению к направлению сжатия, от стороны тонколистового элемента до стороны основы. Части (a)-(d) фиг. 38 показывают измененные примеры описанной выше формы сечения эластомерного элемента. Кроме того, материалом для формирования основы является высокопрочный полистирол (HIPS), его коэффициент линейного расширения составляет 0,000087 (1/°C), и модуль упругости материала составляет 2,38 ГПа. Материалом для листового элемента является полиэфир, и его толщина составляет 38 мкм, коэффициент линейного расширения составляет 0,000015 (1/°C), и модуль упругости составляет 4,5 ГПа. Таким образом, степень температурного изменения основы приблизительно в 5,8 раз больше, чем у листового элемента. Таким образом, когда температура среды изменяется от нормальной (например, 23°C) до 50°C, нагрузка, соответствующая разности удлинения между основой и листовым элементом, прикладывается к эластомерному элементу, зажатому между основой и листовым элементом. Эта нагрузка представляет собой разность смещения между основой и листовым элементом в среде с температурой 50°C. В случае, когда смещение при 50°C вычислено, величина удлинения основы (имеющей длину 220 мм, равную длине листового элемента), составляет 0,52 мм, и величина удлинения листового элемента составляет 0,09 мм, таким образом, разность Δ удлинения составляет 0,43 мм.

Как описано выше, если сделать модуль упругости эластомерного элемента в диапазоне от 2,5 МПа или больше и 10 МПа или меньше, что меньше модуля упругости листового элемента, возможно уменьшить величину постоянной деформации эластомерного элемента вследствие нагрузки при 50°C, в то время, когда температура окружающей среды восстанавливается до нормальной температуры. Кроме того, каждая граница из границы раздела скрепления между основой и эластомерным элементом и границы раздела скрепления между листовым элементом и эластомерным элементом сформирована посредством отливки и сварки, и поэтому отклонение не сформировано, благодаря чему начальное натяжение листового элемента может сохраняться. В результате становится возможно предотвратить коробление листового элемента.