Ракельный нож для очистки, устройство формирования изображения и технологический картридж - RU2665337C1

Код документа: RU2665337C1

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к ракельному ножу (ракелю) для очистки, электрофотографическому устройству формирования изображения, использующему ракельный нож для очистки, и технологическому картриджу, разъемно устанавливаемому в устройство формирования изображения.

Предшествующий уровень техники

[0002] В традиционном электрофотографическом устройстве формирования изображения после переноса порошкового (тонерного) изображения на лист копировальной бумаги или элемент промежуточного переноса излишне перенесенный остаточный тонер, прилипающий к поверхности носителя изображения в качестве целевого очищаемого элемента, такого как фотопроводник, удаляется при помощи ракельного ножа для очистки, служащего в качестве блока очистки. В качестве этого ракельного ножа для очистки используется полосковый элемент ракельного ножа, поскольку такой элемент ракельного ножа в целом имеет простую конструкцию и демонстрирует превосходную эффективность очистки.

[0003] В ракельном ноже для очистки системы очистки с использованием ракельного ножа элемент ракельного ножа поддерживается несущим элементом, который выполнен из материала с высокой жесткостью, такого как металл, и прикреплен к основному каркасу устройства очистки, при этом краевая линейная часть (участок краевой линии) элемента ракельного ножа прижимается к окружной поверхности носителя изображения для удаления прилипающего вещества, которое прилипает к носителю изображения. Такой ракельный нож для очистки системы очистки с использованием ракельного ножа имеет простую конструкцию, недорог и отличается эффективностью удаления прилипающего вещества. Соответственно, такие ракельные ножи для очистки широко распространены.

[0004] В патентном документе 1 раскрывается ракельный нож для очистки, который включает в себя элемент ракельного ножа с двухслойно уложенной структурой, сформированной упругими элементами, имеющими отличающиеся друг от друга характеристики. Краевая линейная часть краевого слоя, приводимого в контакт с носителем изображения, служащим в качестве целевого очищаемого элемента, пропитывается смолой, при этом поверхность пропитанной краевой линейной части дополнительно покрывается поверхностным слоем, имеющим относительно высокую степень твердости, для повышения твердости краевой линейной части.

[0005] В ракельном ноже для очистки, раскрытом в патентном документе 1, твердость краевой линейной части повышается за счет пропитанной части и поверхностного слоя. Соответственно, деформация на краевой линейной части уменьшается, а также может быть предотвращено увеличение площади контакта. Следовательно, давлению контакта может быть задано большое значение, и может быть улучшена эффективность очистки.

[0006] Авторы изобретения наблюдали за давлением контакта, которое прикладывалось к носителю изображения посредством элемента ракельного ножа в течение длительного периода времени. В результате этого авторы изобретения выяснили, что элемент ракельного ножа постоянно деформировался в искривленную форму, или же возникала остаточная деформация. Состояние контакта отклонялось от начального состояния контакта, давление контакта снижалось, а также существовала вероятность выполнения некачественной очистки. Даже в случае, когда использовался элемент ракельного ножа с двухслойно уложенной структурой, сформированной краевым слоем с высокой степенью твердости и опорным слоем с низкой степенью твердости, краевая линейная часть подвергалась процессу пропитки, а пропитанная часть дополнительно покрывалась поверхностным слоем, начальная превосходная эффективность очистки не обеспечивалась в полной мере в зависимости от комбинации коэффициентов остаточного удлинения краевого слоя, опорного слоя и краевой линейной части.

Сущность изобретения

Техническая проблема

[0007] Ввиду вышеизложенного, существует необходимость в обеспечении ракельного ножа для очистки, устройства формирования изображения и технологического картриджа, которые имеют конструкцию, включающую в себя элемент ракельного ножа с многослойной структурой, сформированной слоями, и могут повысить собственную эффективность очистки, наряду с предотвращением остаточной деформации элемента ракельного ножа с течением времени.

Решение проблемы

[0008] Ракельный нож для очистки включает в себя: нож, имеющий множество слоев, сформированных упругими материалами с отличающимися друг от друга степенями твердости, краевую линейную часть ракельного ножа, приводимую в контакт с поверхностью очищаемого объекта и выполняющую перемещение по поверхности для удаления прилипающего вещества с поверхности очищаемого объекта. Очищающий слой из множества слоев, включающий в себя краевую линейную часть, пропитывается смолой или выполняется из упругого материала с высокой степенью твердости. Коэффициент остаточного удлинения всего ракельного ножа задается равным 3,0% или менее.

Полезные эффекты изобретения

[0009] Согласно настоящему изобретению, может быть достигнут превосходный эффект в отношении улучшения эффективности очистки, наряду с уменьшением остаточной деформации элемента ракельного ножа с течением времени.

Краткое описание чертежей

[0010]

Фиг. 1 представляет собой схематическое изображение, демонстрирующее конструкцию принтера согласно данному варианту осуществления.

Фиг. 2 представляет собой изображение, схематически демонстрирующее примерную конструкцию технологического картриджа в принтере.

Фиг. 3А представляет собой схематическое изображение для разъяснения традиционного ракельного ножа для очистки.

Фиг. 3B представляет собой схематическое изображение для разъяснения традиционного ракельного ножа для очистки.

Фиг. 4 представляет собой схематическое изображение для разъяснения другого традиционного ракельного ножа для очистки.

Фиг. 5А представляет собой схематические представления для разъяснения еще одного традиционного ракельного ножа для очистки.

Фиг. 5B представляет собой схематические представления для разъяснения еще одного традиционного ракельного ножа для очистки.

Фиг. 6 представляет собой схематическое изображение для разъяснения процесса пропитки.

Фиг. 7 представляет собой схематическое изображение для разъяснения деформации элемента ракельного ножа, когда ракельный нож для очистки приводится в контакт с фотопроводником.

Фиг. 8 представляет собой схематическое изображение для разъяснения другого процесса пропитки.

Фиг. 9 представляет собой схематическое изображение для разъяснения элемента ракельного ножа, имеющего пропитанную часть, сформированную посредством процесса пропитки, и продемонстрированного на Фиг. 9.

Фиг. 10 представляет собой схематическое изображение для разъяснения ракельного ножа для очистки, имеющего двухслойный элемент ракельного ножа.

Фиг. 11 представляет собой схематическое изображение для разъяснения ракельного ножа для очистки, имеющего двухслойный элемент ракельного ножа.

Фиг. 12 представляет собой схематическое изображение для разъяснения ракельного ножа для очистки, имеющего двухслойный элемент ракельного ножа.

Фиг. 13А представляет собой схематические представления для разъяснения наблюдаемых участков в эксперименте 4.

Фиг. 13B представляет собой схематические представления для разъяснения наблюдаемых участков в эксперименте 4.

Фиг. 14 представляет собой увеличенный вид наблюдаемого участка в эксперименте 4.

Фиг. 15 представляет собой схематическое изображение для разъяснения ракельного ножа для очистки, имеющего двухслойный элемент ракельного ножа.

Фиг. 16 представляет собой схематическое изображение для разъяснения ракельного ножа для очистки, который включает в себя элемент ракельного ножа, сформированный первым краевым слоем, вторым краевым слоем и опорным слоем.

Фиг. 17 представляет собой схематическое изображение для разъяснения ракельного ножа для очистки, который включает в себя элемент ракельного ножа, сформированный первым краевым слоем, вторым краевым слоем и опорным слоем.

Фиг. 18 представляет собой схематическое изображение для разъяснения ракельного ножа для очистки, который включает в себя элемент ракельного ножа, сформированный первым краевым слоем, вторым краевым слоем и опорным слоем.

Фиг. 19 представляет собой схематическое изображение для разъяснения ракельного ножа для очистки, который включает в себя элемент ракельного ножа, сформированный первым краевым слоем, вторым краевым слоем и опорным слоем.

Фиг. 20 представляет собой схематическое изображение для разъяснения примера ракельного ножа для очистки.

Фиг. 21 представляет собой схематическое изображение для разъяснения сравнительного примера ракельного ножа для очистки.

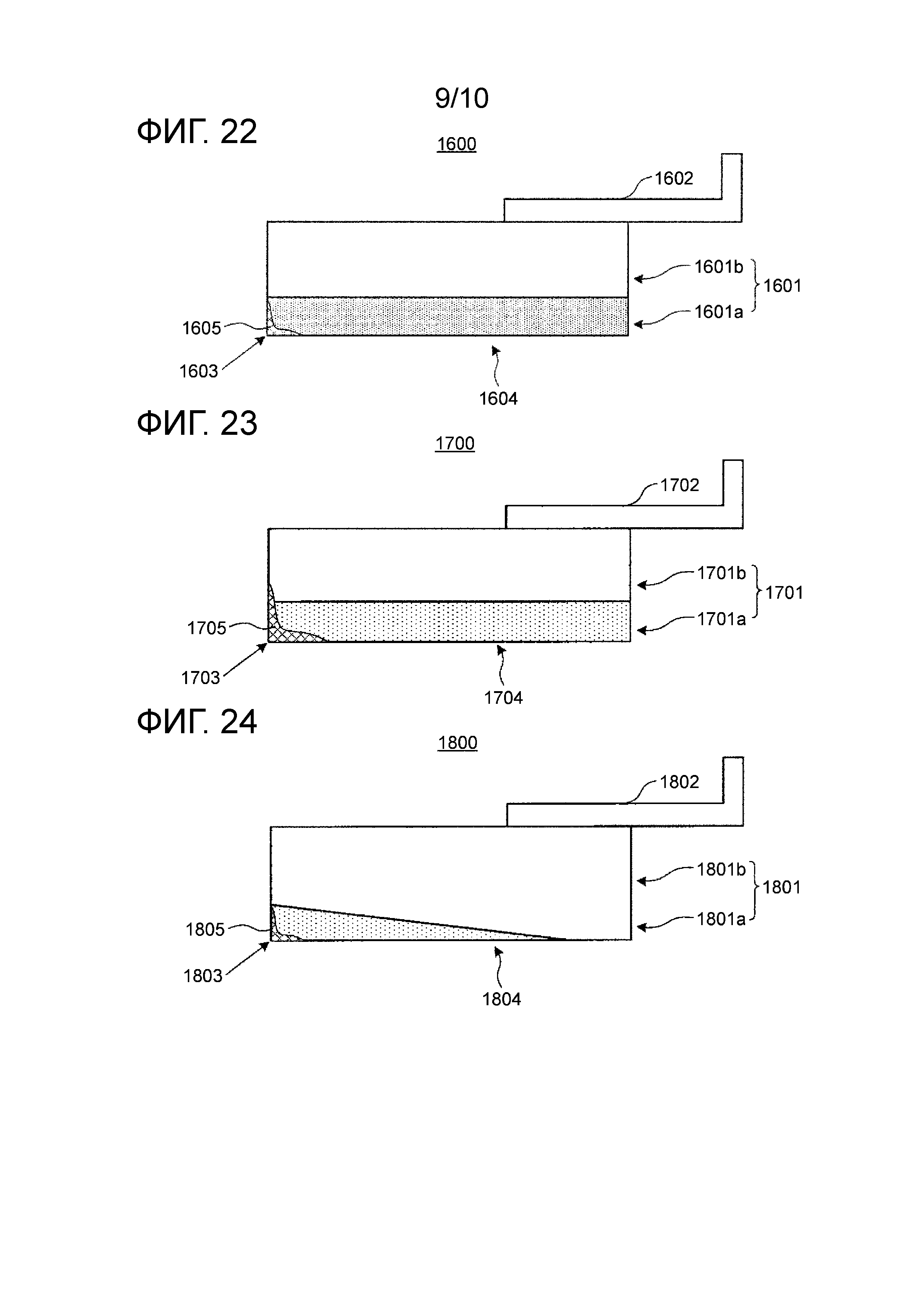

Фиг. 22 представляет собой схематическое изображение для разъяснения первой модификации ракельного ножа для очистки.

Фиг. 23 представляет собой схематическое изображение для разъяснения второй модификации ракельного ножа для очистки.

Фиг. 24 представляет собой схематическое изображение для разъяснения третьей модификации ракельного ножа для очистки.

Фиг. 25 представляет собой схематическое изображение для разъяснения четвертой модификации ракельного ножа для очистки.

Фиг. 26 представляет собой график характеристик, указывающий полное механическое напряжение Wplast, создаваемое в случае ввода индентора Викерса, и полное механическое напряжение Welast, создаваемое в случае снятия тестовой нагрузки.

Описание вариантов осуществления

[0011] Далее будет приведено описание варианта осуществления электрофотографического принтера (здесь далее называемого просто принтером) в качестве устройства формирования изображения, в отношении которого применяется настоящее изобретение. Сначала будет описана основополагающая конструкция принтера согласно данному варианту осуществления.

[0012] Фиг. 1 представляет собой схематическое изображение, демонстрирующее конструкцию принтера 100 согласно данному варианту осуществления. Принтер 100 выполнен с возможностью формирования полноцветных изображений и включает в себя блок 120 формирования изображения, устройство 160 промежуточного переноса, и блок 130 подачи листов. В нижеприведенном описании индексы Y, C, M и Bk указывают, что компоненты были выполнены для желтого, голубого, пурпурного и черного цветов соответственно.

[0013] В блоке 120 формирования изображения обеспечены технологический картридж 121Y для желтого тонера, технологический картридж 121C для голубого тонера, технологический картридж 121M для пурпурного тонера и технологический картридж 121Bk для черного тонера. Эти технологические картриджи 121 (Y, C, M и Bk) по существу расположены на прямой горизонтальной линии. Технологические картриджи 121 (Y, C, M и Bk) в целом виде разъемно устанавливаются в принтер 100.

[0014] Устройство 160 промежуточного переноса включает в себя бесконечную ленту 162 промежуточного переноса, поддерживаемую опорными валиками, валики 161 (Y, C, M и Bk) первичного переноса и валик 165 вторичного переноса. Лента 162 промежуточного переноса простирается в направлении перемещения поверхностей соответствующих барабанных фотопроводников 10 (Y, C, M и Bk), служащих в качестве носителей скрытого изображения, которые обеспечены на соответствующих технологических картриджах 121 (Y, C, M и Bk), и выполняет перемещение поверхности. Лента 162 промежуточного переноса выполняет перемещение поверхности синхронно с перемещением поверхностей фотопроводников 10 (Y, C, M и Bk). Соответствующие валики 161 (Y, C, M и Bk) первичного переноса размещаются вдоль внутренней периферийной поверхности ленты 162 промежуточного переноса, при этом поверхность ленты 162 промежуточного переноса слабо прижимается к поверхностям соответствующих фотопроводников 10 (Y, C, M, и Bk) за счет этих валиков 161 (Y, C, M и Bk) первичного переноса.

[0015] Структура и операции для формирования порошковых изображений на соответствующих фотопроводниках 10 (Y, C, M и Bk) и переноса порошковых изображений на ленту 162 промежуточного переноса по существу являются аналогичными среди соответствующих технологических картриджей 121 (Y, C, M и Bk). Однако валики 161 (Y, C и M) первичного переноса, соответствующие технологическим картриджам 121 (Y, C и M) трех цветов, снабжены отводным механизмом (не изображен), который побуждает эти технологические картриджи 121 (Y, C и M) трех цветов к вертикальному отведению (повороту). Отводной механизм функционирует таким образом, чтобы лента 162 промежуточного переноса не приводилась в контакт с фотопроводниками 10 (Y, C и M), когда цветные изображения не формируются. Устройство 167 очистки ленты промежуточного переноса, служащее для удаления прилипающего вещества, которое прилипает к ленте 162 промежуточного переноса, такого как остаточный тонер после вторичного переноса, размещено на участке ленты 162 промежуточного переноса, расположенном ниже по ходу движения от валика 165 вторичного переноса и выше по ходу движения от технологического картриджа 121Y в направлении перемещения поверхности.

[0016] Над устройством 160 промежуточного переноса картриджи 159 (Y, C, M, и Bk) с тонером, соответствующие конкретным технологическим картриджам 121 (Y, C, M и Bk), по существу выровнены в горизонтальном направлении. Устройство 140 экспонирования, которое формирует скрытое электростатическое изображение при облучении поверхностей заряженных фотопроводников 10 (Y, C, M и Bk) лазерным светом, размещено ниже технологических картриджей 121 (Y, C, M и Bk).

[0017] Блок 130 подачи листов размещен ниже устройства 140 экспонирования. Блок 130 подачи листов включает в себя кассеты 131 подачи листов, которые вмещают листы копировальной бумаги в качестве носителя записи, и валики 132 подачи листов. Лист копировальной бумаги подается на участок печатного контакта вторичного переноса, находящийся между лентой 162 промежуточного переноса и валиком 165 вторичного переноса, посредством пары валиков 133 регистрации в заданное время.

[0018] Устройство 30 закрепления размещено ниже по ходу движения от участка печатного контакта вторичного переноса в направлении транспортировки копировальной бумаги, а валики вывода бумаги и блок 135 вмещения выведенной бумаги, который вмещает выведенные листы копировальной бумаги, размещены ниже по ходу движения от устройства 30 закрепления в направлении транспортировки копировальной бумаги.

[0019] Фиг. 2 представляет собой изображение, схематически демонстрирующее примерную конструкцию технологического картриджа 121 в принтере 100. Поскольку конструкции соответствующих технологических картриджей 121 (Y, C, M и Bk) по существу аналогичны, структура операции технологического картриджа 121 будет описана ниже без использования индексов Y, C, M и Bk указания цвета.

[0020] Как изображено на Фиг. 2, технологический картридж 121 включает в себя барабанный фотопроводник 10, устройство 1 очистки, размещенное около фотопроводника 10, блок 40 зарядки и блок 50 проявления.

[0021] Устройство 1 очистки прижимает краевую линейную часть 61 ракельного ножа 5 для очистки к поверхности фотопроводника 10. Ракельный нож 5 для очистки является полосковым упругим элементом, который вытягивается в направлении оси вращения фотопроводника 10. Краевая линейная часть 61 является краевой линией, которая простирается в направлении, перпендикулярном направлению вращения фотопроводника. В случае использования этой структуры, прилипающее вещество, такое как перенесенный остаточный тонер, прилипающий к поверхности фотопроводника 10, отделяется и удаляется с поверхности фотопроводника 10. Удаленное прилипающее вещество, такое как тонер, впоследствии выводится из устройства 1 очистки выводящим шнеком 43.

[0022] Блок 40 зарядки главным образом сформирован зарядным валиком 41, обращенным к фотопроводнику 10, и устройства 42 очистки зарядного валика, которое вращается в контакте с зарядным валиком 41.

[0023] Блок 50 проявления (устройство проявления) подает тонер на поверхность фотопроводника 10 и превращает скрытое электростатическое изображение в видимое изображение, и включает в себя проявочный валик 51 в качестве носителя проявителя, который переносит проявитель (носитель, тонер) на собственной поверхности. Блок 50 проявления главным образом сформирован этим проявочным валиком 51, перемешивающим шнеком 52, который транспортирует проявитель, находящийся в блоке-контейнере для проявителя, наряду с перемешиванием проявителя, и подающим шнеком 53, который транспортирует перемешанный проявитель наряду с подачей перемешанного проявителя на проявочный валик 51.

[0024] Каждый из четырех технологических картриджей 121, имеющих вышеописанную конструкцию, может быть индивидуально извлечен и заменен на новый при техническом обслуживании инженером или пользователем. Что же касается технологического картриджа 121, извлеченного из принтера 100, каждое из фотопроводника 10, блока 40 зарядки, блока 50 проявления и устройства 1 очистки может быть индивидуально заменено на новое. Каждый технологический картридж 121 может включать в себя резервуар для отработанного тонера, который вмещает перенесенный остаточный тонер, собранный устройством очистки 1. В этом случае, если резервуар для отработанного тонера в каждом технологическом картридже 121 может быть индивидуально извлечен и заменен на новый, достигается более высокий уровень удобства для пользователя.

[0025] Со ссылкой на Фиг. 1 и 2 описана работа принтера 100.

[0026] Принтер 100 принимает команду на печать от панели управления (не изображена) или внешнего устройства, такого как персональный компьютер. Изначально каждый фотопроводник 10 вращается в направлении перемещения (направлении вращения), указанном на Фиг. 2 стрелкой А, и поверхность каждого фотопроводника 10 равномерно заряжается с заданной полярностью зарядным валиком 41 блока 40 зарядки. Устройство 140 экспонирования облучает заряженные фотопроводники 10 лазерными лучами для соответствующих цветов, которые оптически модулируются в соответствии с введенными данными цветного изображения, и за счет этого формирует скрытые электростатические изображения для соответствующих цветов на поверхностях соответствующих фотопроводников 10. Проявители соответствующих цветов подаются на соответствующие скрытые электростатические изображения с проявочных валиков 51 блоков 50 проявления для соответствующих цветов, и скрытые электростатические изображения в соответствующих цветах проявляются посредством проявителей для соответствующих цветов и превращаются в видимые изображения, которые являются порошковыми изображениями, соответствующими конкретным цветам.

[0027] Напряжение переноса с полярностью, которая является противоположной полярности тонера, впоследствии прикладывается к валикам 161 первичного переноса с образованием поля первичного переноса между каждым фотопроводником 10 и каждым соответствующим валиком 161 первичного переноса посредством размещаемой между ними ленты 162 промежуточного переноса. Наряду с этим, валики 161 первичного переноса слабо прижимаются к ленте 162 промежуточного переноса для формирования печатных контактов первичного переноса. В результате таких действий эффективно выполняется первичный перенос порошковых изображений с соответствующих фотопроводников 10 на ленту 162 промежуточного переноса. Порошковые изображения в соответствующих цветах, формируемые соответствующими фотопроводниками 10, переносятся на ленту 162 промежуточного переноса способом наложения, и формируется многослойное порошковое изображение.

[0028] В заданное время лист копировальной бумаги, хранящийся в кассете 131 подачи листов, подается к многослойному порошковому изображению, перенесенному на ленту 162 промежуточного переноса посредством первичного переноса, при помощи соответствующего валика 132 подачи листов, пары валиков 133 регистрации и т.п. Напряжение переноса с полярностью, которая является противоположной полярности тонера, впоследствии прикладывается к валику 165 вторичного переноса с образованием поля вторичного переноса между лентой 162 промежуточного переноса и валиком 165 вторичного переноса посредством размещаемого между ними листа копировальной бумаги, и многослойное порошковое изображение переносится на лист копировальной бумаги. Лист копировальной бумаги, на который было перенесено многослойное порошковое изображение, отправляется на устройство 30 закрепления, и с помощью нагрева и давления выполняется закрепление. Лист копировальной бумаги, на котором было закреплено порошковое изображение, выводится в блок 135 вмещения выведенной бумаги валиками вывода бумаги. При этом перенесенный остаточный тонер, остающийся на каждом соответствующем фотопроводнике 10 после первичного переноса, соскабливается и удаляется ракельным ножом 5 для очистки каждого соответствующего устройства 1 очистки.

[0029] Далее описан ракельный нож 5 для очистки каждого устройства 1 очистки, который является характерным компонентом данного принтера 100.

[0030] Сначала будут описаны проблемы, присущие традиционным ракельным ножам для очистки. Фиг. 3А и 3B изображают схематические графические представления для разъяснения традиционного ракельного ножа для очистки. Традиционный ракельный нож 200 для очистки включает в себя однослойный элемент 201 ракельного ножа, в котором весь полосковый элемент формируется однородным упругим элементом, а несущий элемент 202, который прикрепляет элемент 201 ракельного ножа к основному каркасу устройства очистки, выполнен из материала с высокой жесткостью, такого как металл. В частности, элемент 201 ракельного ножа прикрепляется к одному концу несущего элемента 202 при помощи адгезионного агента или подобного, а другой конец несущего элемента 202 является свободным (консольным) по отношению к основному каркасу устройства очистки. Поскольку краевая линейная часть 203, которая является краевой линией, простирающейся в направлении, перпендикулярном направлению вращения фотопроводника (не изображено), служащего в качестве элемента, который подлежит очистке, элемент 201 ракельного ножа удаляет прилипающее вещество, такое как перенесенный остаточный тонер или присадочный материал тонера, которое прилипает к поверхности фотопроводника.

[0031] Предполагается, что элемент 201 ракельного ножа для очистки будет контактировать с поверхностью фотопроводника с высоким давлением контакта для достижения превосходной эффективности удаления, и для достижения стабильной эффективности удаления в течение длительного периода времени требуется обеспечить начальное состояние контакта. Однако в случае использования однослойного элемента 201 ракельного ножа, когда весь элемент ракельного ножа выполнен из однородного упругого материала, затруднительно повысить давление контакта и одновременно обеспечить начальное состояние контакта. Причины этого следующие.

[0032] Как изображено на Фиг. 3А, в случае использования однослойного элемента 201 ракельного ножа, выполненного из упругого материала с относительно высокой степенью твердости, такого как уретановый каучук, деформация краевой линейной части 203, контактирующей с носителем изображения, является небольшой, и увеличения площади контакта могут быть ограничены. Соответственно, давление контакта может быть повышено, и может быть улучшена эффективность очистки. Однако упругий материал с высокой степенью твердости в целом имеет большой коэффициент остаточного удлинения. Элемент 201 ракельного ножа приводится в контакт с фотопроводником и изгибается в результате прижатия краевой линейной части 203 к окружной поверхности фотопроводника. Если элемент 201 ракельного ножа, выполненный из упругого материала с большим коэффициентом остаточного удлинения, контактирует с фотопроводником в течение длительного периода времени, элемент 201 ракельного ножа постоянно деформируется в изогнутую форму или же происходит остаточная деформация. В результате состояние контакта становится отличным от начального состояние контакта, вызывая некачественную очистку.

[0033] Как изображено на Фиг. 3B, в случае, когда весь элемент 201 ракельного ножа выполнен из упругого материала с относительно низкой степенью твердости, остаточная деформация не возникает даже если элемент 201 ракельного ножа контактирует с фотопроводником в течение длительного периода времени, поскольку упругий материал с низкой степенью твердости в целом имеет небольшой коэффициент остаточного удлинения. Соответственно, может быть сохранено начальное состояние контакта. Однако деформация краевой линейной части 203, которая контактирует с фотопроводником, является большой, и, соответственно, площадь контакта становится больше. В результате давление контакта становится ниже, а эффективность очистки становится недостаточной.

[0034] Как было описано выше, в случае использования однослойного элемента ракельного ножа, затруднительно повысить давление контакта и одновременно обеспечить начальное состояние контакта. Вследствие этого затруднительно стабильно достигать высокой эффективности очистки в течение длительного периода времени.

[0035] Как изображено на Фиг. 4, другой традиционный ракельный нож 300 для очистки включает в себя: элемент 301 ракельного ножа, имеющий двухслойную структуру, сформированную краевым слоем 301a, который является слоем, приводимым в контакт с фотопроводником (не изображен), и опорным слоем 301b, уложенным на заднюю поверхность краевого слоя 301a; и несущий элемент 302. Краевой слой 301a выполнен из уретанового каучука с высокой степенью твердости и большим коэффициентом остаточного удлинения, а опорный слой 301b выполнен из уретанового каучука с низкой степенью твердости и низким коэффициентом остаточного удлинения. Однослойный элемент ракельного ножа является слишком жестким для достаточного изгиба при контакте с фотопроводником. В результате ракельный нож для очистки не может надлежащим образом справиться с неравномерностью или подобным свойством поверхности фотопроводника, и свойства очистки ухудшаются. С другой стороны, в элементе ракельного ножа, имеющем двухслойную структуру, опорный слой 301b имеет приемлемую эластичность, а краевой слой 301a, включающий в себя краевую линейную часть, имеет повышенную степень твердости. Соответственно ракельный нож для очистки может надлежащим образом справиться с неравномерностью или подобным свойством поверхности фотопроводника, и могут быть гарантированы превосходные свойства очистки. В элементе 301 ракельного ножа, имеющем такую двухслойную структуру, деформация краевой линейной части 303, которая контактирует с фотопроводником, служащим в качестве элемента, который подлежит очистке, является небольшой, и увеличение площади контакта может быть ограничено. Соответственно давление контакта может быть повышено. Кроме того, степень твердости опорного слоя 301b, который не контактирует с фотопроводником, является низкой, при этом коэффициент остаточного удлинения опорного слоя 301b является низким. Соответственно остаточная деформация не возникает так же легко, как в вышеописанном однослойном элементе 201 ракельного ножа, имеющем высокую степень твердости, и может быть сохранено начальное состояние контакта.

[0036] Однако, если прочность упругого материала краевого слоя 301a дополнительно повышается для улучшения эффективности очистки при снижении способности присадочного материала тонера прилипать к поверхности фотопроводника и к зарядному валику, имеется предел по повышению прочности в случае использования двухслойного элемента 301 ракельного ножа. В случае использования в качестве опорного слоя 301b уретанового каучука с низким коэффициентом остаточного удлинения, остаточное удлинение краевого слоя 301a, использующего упругий материал с более высокой степенью прочности, становится преобладающим. В результате возникают проблемы в отношении снижения давления контакта и вероятности выполнения некачественной очистки вследствие остаточной деформации. Уменьшение остаточного удлинения может быть скорректировано уменьшением толщины краевого слоя 301a на возможную величину. Однако прочность упругого материала, используемого в качестве краевого слоя 301a, не может быть выполнена бесконечно высокой, и имеется предел по повышению прочности упругого материала вследствие связи с остаточной деформацией. Вследствие этого при использовании двухслойного элемента ракельного ножа имеется предел по повышению прочности краевой линейной части для улучшения эффективности очистки при снижении способности присадочного материала тонера прилипать к поверхности фотопроводника и к зарядному валику.

[0037] Фиг. 5А и 5B изображают схематические графические представления для разъяснения еще одного традиционного ракельного ножа для очистки. Фиг. 6 представляет собой схематическое изображение для разъяснения процесса пропитки. Фиг. 7 представляет собой схематическое изображение для разъяснения деформации элемента ракельного ножа, когда ракельный нож для очистки приводится в контакт с фотопроводником. Традиционный ракельный нож 400 для очистки, изображенный на Фиг. 5А и 5B, включает в себя полосковый однослойный элемент 401 ракельного ножа и несущий элемент 402, который прикрепляет элемент 401 ракельного ножа к основному каркасу устройства очистки и выполнен из материала с высокой жесткостью, такого как металл. В ракельном ноже 400 для очистки для повышения прочности краевой линейной части 403 однослойный элемент 401 ракельного ножа из уретанового каучука пропитывается акриловой смолой или изоцианатной смолой, и формируется пропитанная часть 404, как изображено на Фиг. 5А. В качестве альтернативы, на фрагменте или на всей пропитанной части 404 выполняется покрытие, и формируется поверхностный слой 407, как изображено на Фиг. 5B. Как изображено на Фиг. 6, процесс пропитки выполняется погружением элемента 401 ракельного ножа 400 для очистки в раствор для покрытия и пропитки перпендикулярно уровню жидкости раствора для покрытия и пропитки. Помимо способа, предусматривающего погружение в раствор для покрытия и пропитки, процесс пропитки может быть выполнен посредством нанесения кистью, покрытия напылением, покрытия окунанием или подобного. Пропитанная часть 404, имеющая прочность упругого материала, повышенную посредством процесса пропитки, формируется в части, включающей в себя краевую линейную часть 403, и на обращенной к фотопроводнику поверхности 405 и необращенной к фотопроводнику поверхности 406, которые располагаются рядом друг с другом поперек краевой линейной части 403. При приведении в контакт с фотопроводником 408, как изображено на Фиг. 7, ракельный нож 400 для очистки деформируется таким образом, что часть обращенной к фотопроводнику поверхности 405 растягивается, а часть необращенной к фотопроводнику поверхности 406 сжимается. Таким образом, ракельный нож 400 для очистки равномерно вступает в контакт с фотопроводником 408.

[0038] Однако, в случае, когда элемент 401 ракельного ножа, имеющий пропитанную часть 404, приводится в контакт с фотопроводником (не изображен), необращенная к фотопроводнику поверхность 406, в отличие от краевой линейной части 403, имеет собственную прочность, повышенную за счет процесса пропитки. Вследствие этого, как изображено на Фиг. 7, часть обращенной к фотопроводнику поверхности 405 легко не растягивается, часть необращенной к фотопроводнику поверхности 406 легко не сжимается, а краевая линейная часть 403 легко не изгибается. В результате контакт с фотопроводником 408 становится неравномерным, и неравномерный контакт вызывает ухудшение эффективности очистки. Кроме того, как изображено на Фиг. 7, напряжение от необращенной к фотопроводнику поверхности 406 (указанное на Фиг. 7 посредством сплошной стрелки) концентрируется на краевой линейной части 403. Вследствие этого к краевой линейной части 403 прикладывается излишне высокое механическое напряжение, и краевая линейная часть 403 легко изнашивается, что в результате вызывает проблему в отношении долговечности.

[0039] Ввиду вышеизложенного, когда однослойный элемент 501 ракельного ножа 500 для очистки погружается в раствор для покрытия и пропитки под наклоном относительно уровня жидкости, как изображено на Фиг. 8, которая представляет собой схематическое изображение для разъяснения другого процесса пропитки, пропитанная часть 504 формируется на краевой линейной части 503 и части поверхности 507 среза, сформированной таким образом, что она размещается между обращенной к фотопроводнику поверхностью 505 и необращенной к фотопроводнику поверхностью 506 и простирается к обеим поверхностям, а необращенная к фотопроводнику поверхность 506 не погружается в раствор для покрытия и пропитки, как изображено на Фиг. 9. При такой конфигурации часть необращенной к фотопроводнику поверхности 506 деформируется с достаточным сжатием, а часть обращенной к фотопроводнику поверхности 505 деформируется с достаточным растяжением. Соответственно, сохраняется гибкость краевой линейной части 503. Таким образом, контакт с фотопроводником (не изображен), служащим в качестве элемента, который подлежит очистке, становится равномерным, и достигается достаточный эффект повышения прочности краевой линейной части 503. Следовательно, эффективность очистки может быть улучшена при ухудшении способности присадочного материала тонера прилипать к поверхности фотопроводника и к зарядному валику.

[0040] Однако даже в случае, когда пропитанная часть 504 формируется на участках краевой линейной части 503 и поверхности 507 среза, и не формируется на участке необращенной к фотопроводнику поверхности 506, подобно ракельному ножу 500 для очистки, изображенному на Фиг. 9, при использовании однослойного элемента ракельного ножа существует нижеописанная проблема. В частности, ввиду остаточного удлинения, однослойный элемент 501 ракельного ножа должен быть выполнен из упругого материала, который имеет низкий коэффициент остаточного удлинения и относительно низкую степень твердости, как было описано выше. Однако в случае, когда в качестве материала основы используется упругий материал с низкой степенью твердости, для повышения твердости краевой линейной части 503 посредством процесса пропитки, степень пропитки должна выполняться большей, чем в случае, когда в качестве материала основы используется упругий материал с высокой степенью твердости. Вследствие этого должно быть увеличено время пропитки или же должна быть повышена концентрация раствора для покрытия и пропитки. Это приводит к увеличению стоимости вследствие увеличенного времени изготовления или к увеличению стоимости раствора для покрытия и пропитки вследствие повышенной концентрации раствора для покрытия и пропитки.

[0041] Далее, совместно с результатами проверочных экспериментов, описаны основные характеристики вышеописанных традиционных ракельных ножей для очистки и примерных ракельных ножей для очистки согласно данному варианту осуществления. В нижеописанных проверочных экспериментах измеряются основные характеристики, такие как модуль упругости Юнга и коэффициенты остаточного удлинения соответствующих компонентов каждого элемента ракельного ножа.

[0042]

Эксперимент 1

Фиг. 10 представляет собой схематическое изображение для разъяснения ракельного ножа для очистки, имеющего двухслойный элемент ракельного ножа. Следует отметить, что в отношении элемента ракельного ножа, изображенного на Фиг. 10, не выполнялось никакого процесса пропитки. Основные характеристики эксперимента 1 показаны в таблице 1.

[0043]

Таблица 1

[0044] В ракельном ноже 600 для очистки, который включает в себя двухслойный элемент 601 ракельного ножа, изображенный на Фиг. 10, краевой слой 601a элемента 601 ракельного ножа выполнен из уретанового каучука с высоким модулем упругости Юнга (16,1 МПа) (высокая прочность) для улучшения эффективности очистки, ухудшения способности прилипания присадочного материала тонера к поверхности фотопроводника и уменьшения загрязнения зарядного валика. Как было описано выше, между остаточным удлинением ракельного ножа для очистки и снижением давления контакта вследствие остаточной деформации с течением времени существует взаимосвязь. По мере увеличения коэффициента остаточного удлинения, давление контакта демонстрирует тенденцию к снижению. Как правило, остаточная деформация становится проблемой, когда коэффициент остаточного удлинения превышает 3,0%. Уретановый каучук, используемый в качестве краевого слоя 601a, который является одиночным слоем, имеет коэффициент остаточного удлинения 3,2%, как показано в таблице 1. Поскольку коэффициент остаточного удлинения превышает 3,0%, остаточная деформация становится проблемой в ракельном ноже для очистки, имеющем однослойный элемент ракельного ножа. В связи с этим, в качестве опорного слоя 601b для реализации двухслойной структуры используется уретановый каучук, который имеет низкий модуль упругости Юнга (6,5 МПа) (низкая прочность) и коэффициент остаточного удлинения 0,5%. В результате коэффициент остаточного удлинения всего элемента 601 ракельного ножа становится равным 1,4%, который не превышает 3,0% и не вызывает проблему остаточной деформации.

[0045]

Эксперимент 2

Фиг. 11 представляет собой схематическое изображение для разъяснения ракельного ножа для очистки, имеющего двухслойный элемент ракельного ножа. Следует отметить, что в отношении элемента ракельного ножа, изображенного на Фиг. 11, не выполнялось никакого процесса пропитки. Толщина пленки и размеры соответствующих слоев ракельного ножа для очистки являются аналогичными используемым в эксперименте 1. Основные характеристики эксперимента 2 показаны в таблице 2.

[0046]

Таблица 2

[0047] В ракельном ноже 700 для очистки, который включает в себя двухслойный элемент 701 ракельного ножа, изображенный на Фиг. 11, краевой слой 701a элемента 701 ракельного ножа выполнен из уретанового каучука с высокой твердостью, имеющего более высокий модуль упругости Юнга (28,5 МПа), чем в эксперименте 1, для улучшения эффективности очистки, ухудшения способности прилипания присадочного материала к поверхности фотопроводника и уменьшения загрязнения зарядного валика с большей эффективностью, чем в эксперименте 1. Уретановый каучук, используемый в качестве краевого слоя 701a, который является одиночным слоем, имеет коэффициент остаточного удлинения 8,3%, который намного превышает 3,0%, как показано в таблице 2. Вследствие этого, даже в случае использования уретанового каучука, который имеет коэффициент остаточного удлинения 0,5%, в качестве опорного слоя 701b для реализации двухслойной структуры, коэффициент остаточного удлинения всего элемента 701 ракельного ножа составляет 4,3%, который превышает 3,0% и вызывает проблему остаточной деформации. Предположительно, это обусловлено тем, что коэффициент остаточного удлинения краевого слоя 701a превышает коэффициент остаточного удлинения опорного слоя 701b, и остаточное удлинение краевого слоя 701a становится преобладающим в остаточном удлинении всего элемента ракельного ножа, как было описано выше.

[0048]

Эксперимент 3

Фиг. 12 представляет собой схематическое изображение для разъяснения ракельного ножа для очистки, имеющего двухслойный элемент ракельного ножа. Следует отметить, что в отношении элемента ракельного ножа, изображенного на Фиг. 12, не выполнялось никакого процесса пропитки. Основные характеристики эксперимента 3 показаны в таблице 3.

[0049]

Таблица 3

[0050] В ракельном ноже 800 для очистки, который включает в себя двухслойный элемент 801 ракельного ножа, изображенный на Фиг. 12, участок обращенной к фотопроводнику поверхности 804 сформирован первым краевым слоем 805 в качестве очищающего слоя и вторым краевым слоем 806 в качестве краевого слоя. Первый краевой слой 805 сформирован на участке, включающем в себя краевую линейную часть 803, и постепенно утолщается в направлении к краевой линейной части 803. Первый краевой слой 805 выполнен из упругого материала, который имеет модуль упругости Юнга 28,5 МПа и коэффициент остаточного удлинения 8,3%, который является нежелательным в отношении остаточного удлинения. Пропорциональная доля первого краевого слоя 805 в отношении обращенной к фотопроводнику поверхности 804 меньше пропорциональной доли части второго краевого слоя 806. Вследствие этого остаточное удлинение второго краевого слоя 806 является преобладающим в остаточном удлинении всего элемента ракельного ножа, и коэффициент остаточного удлинения всего элемента ракельного ножа составляет 1,4%, который не превышает 3,0%. Следовательно, остаточная деформация с течением времени может быть уменьшена, и за счет эффекта ухудшения способности присадочного материала тонера прилипать к поверхности фотопроводника и эффекта уменьшения загрязнения зарядного валика может быть сохранена высокая эффективность очистки в течение длительного периода времени.

[0051] Далее описана упругая способность очищающего слоя.

[0052] В ракельном ноже для очистки, показанном выше в таблице 3, первый краевой слой (очищающий слой) выполнен из упругого материала, имеющего высокий модуль упругости Юнга. Упругая способность этого материала составляет 39,6%. Как правило, когда модуль упругости Юнга упругого материала повышается, значение его упругой способности демонстрирует тенденцию к уменьшению. Упругая способность является значением, указывающим соотношение между упругой рабочей нагрузкой и пластической рабочей нагрузкой, и указывает способность к пластической деформации материала. В ракельном ноже для очистки способность к пластической деформации краевой линейной части, которая контактирует с фотопроводником, в значительной степени оказывает влияние на эффективность удаления тонера. То есть, если краевая линейная часть ракельного ножа для очистки имеет высокую степень способности к пластической деформации, часть краевой линии ракельного ножа для очистки сразу деформируется вниз по ходу движения в направлении перемещения фотопроводника посредством силы трения между ракельным ножом для очистки и фотопроводником. В этом случае исходная форма края легко не восстанавливается, и тонер легко просачивается через это место. В результате из-за некачественной очистки, возникающей вследствие просачивания тонера в виде полос, получают ненормальное изображение с полосами. Поскольку тонер легко продолжает просачиваться через одно и то же место, часть краевой линейной части становится локально изношенной. Такое ухудшение свойств очистки вследствие небольшой упругой способности возникает, в частности, в низкотемпературных средах.

[0053] При использовании ракельного ножа для очистки, в котором упругая способность очищающего слоя является большой, а часть, находящаяся около краевой линейной части, имеет низкий коэффициент пластической деформации, даже в случае деформации части краевой линии вниз по ходу движения в направлении перемещения фотопроводника, исходная форма быстро восстанавливается. Вследствие этого почти предотвращается выполнение некачественной очистки из-за просачивания тонера в виде полос и получение ненормального изображения. Кроме того, часть краевой линейной части не становится локально изношенной.

[0054] Что же касается вышеописанной некачественной очистки и локального износа, то соотношение между упругим материалом, используемым в качестве очищающего слоя, и его упругой способностью было исследовано в ходе эксперимента 4, который описан ниже.

[0055]

Эксперимент 4

В эксперименте 4, в противоположность ракельному ножу для очистки, показанному в таблице 3, (здесь далее будет называться «ракельным ножом 3-1 для очистки»), были приготовлены два типа ракельных ножей 3-2 и 3-3 для очистки, которые отличаются друг от друга упругой способностью первого краевого слоя, и соответствующие краевые линейные части сравнивались друг с другом в отношении пластической деформации. В эксперименте 4 ракельные ножи 3-1, 3-2 и 3-3 для очистки приводили в контакт с фотопроводником под односторонним давлением 20 г/см в среде с температурой 0°C, и фотопроводник вращали на десять оборотов в состоянии без подачи тонера, что создавало большую силу трения, чем в состоянии с подачей тонера. Диаметр фотопроводника составлял 30 мм. Как изображено на Фиг. 13А - 14, после вращения фотопроводника краевую линию каждого ракельного ножа наблюдали под микроскопом и вычисляли степень деформации, создаваемую посредством пластической деформации. Величины пластической деформации краевых линий показаны ниже в таблице 4. Ракельный нож 3-1 для очистки, имеющий упругую способность 39,6%, был едва деформирован. С другой стороны, максимальные величины пластической деформации ракельных ножей 3-2 и 3-3 для очистки были равны 0,8 мкм и 1,1 мкм соответственно.

[0056] Ввиду вышеизложенного, при регулировке упругой способности части очищающего слоя около краевой линейной части, приблизительно составляющей 40% или более, даже в случае использования упругого материала с высоким модулем упругости Юнга, не возникала ни некачественная очистка вследствие пластической деформации, ни локальный износ, возникающий в низкотемпературной среде.

[0057]

Таблица 4

[0058]

Эксперимент 5

Фиг. 15 представляет собой схематическое изображение для разъяснения ракельного ножа для очистки, имеющего двухслойный элемент ракельного ножа. Следует отметить, что в отношении элемента ракельного ножа, изображенного на Фиг. 15, не выполнялось никакого процесса пропитки. Основные характеристики эксперимента 5 показаны в таблице 5.

[0059]

Таблица 5

[0060] В ракельном ноже 900 для очистки, который включает в себя двухслойный элемент 901 ракельного ножа, изображенный на Фиг. 15, часть обращенной к фотопроводнику поверхности 904 сформирована первым краевым слоем 905 и вторым краевым слоем 906. Первый краевой слой 905 сформирован около краевой линейной части 903 и постепенно утолщается в направлении к краевой линейной части 903. Модуль упругости Юнга первого краевого слоя 905 равен 16,1 МПа, который ниже модуля упругости Юнга первого краевого слоя 805, изображенного на Фиг. 12, и прочность части, включающей в себя краевую линейную часть 903, является недостаточной. Вследствие этого эффективность очистки хуже эффективности очистки ракельного ножа 800 для очистки, изображенного на Фиг. 12, а ухудшение способности присадочного материала тонера прилипать к поверхности фотопроводника и уменьшение загрязнения зарядного валика реализованы в меньшей степени по сравнению с ракельным ножом 800 для очистки. Пропорциональная доля части второго краевого слоя 906 в отношении обращенной к фотопроводнику поверхности 904 превышает пропорциональную долю части первого краевого слоя 905. Вследствие этого остаточное удлинение из-за модуля упругости Юнга второго краевого слоя 906 является преобладающим, а эффективность очистки ухудшается из-за остаточной деформации с течением времени.

[0061] Как можно видеть из результатов проверочных экспериментов в экспериментах 1-3 и 5, степень твердости (прочность или модуль упругости Юнга) краевой линейной части должна быть повышена для реализации превосходной эффективности очистки посредством ухудшения способности присадочного материала прилипать к поверхности фотопроводника и уменьшения загрязнения зарядного валика. Например, как изображено на каждой из Фиг. 16, 17, 18 и 19, первый краевой слой обеспечивается наиболее высоко по ходу движения в направлении перемещения фотопроводника, а второй краевой слой обеспечивается ниже по ходу движения от первого краевого участка. Кроме того, первый краевой слой имеет наивысший модуль упругости Юнга. Таким образом, чтобы уменьшить остаточную деформацию, которая возникает с течением времени, второй краевой слой имеет более низкий модуль упругости Юнга, чем модуль упругости Юнга первого краевого слоя, а опорный слой имеет более низкий модуль упругости Юнга, чем модуль упругости Юнга второго краевого слоя. Опорный слой контактирует со стороной первого краевого слоя и/или второго краевого слоя, противоположной стороне второго краевого слоя и краевой линейной части, обращенных к фотопроводнику.

[0062] В элементе 1001 ракельного ножа 1000 для очистки, изображенного на Фиг. 16, первый краевой слой 1005 формируется в части, включающей в себя краевую линейную часть 1003, и его толщина пленки может постепенно утолщаться в направлении к краевой линейной части 1003. В элементе 1101 ракельного ножа 1100 для очистки, изображенного на Фиг. 17, первый краевой слой 1105 формируется в части, включающей в себя краевую линейную часть 1103, и может быть сформирован по краю 1101a и опорному слою 1101b. В элементе 1201 ракельного ножа 1200 для очистки, изображенного на Фиг. 18, первый краевой слой 1205 и второй краевой слой 1206 могут быть сформированы таким образом, чтобы толщина пленки каждого из краевых слоев 1205 и 1206 постепенно утолщалась в направлении к краевой линейной части 1203. В элементе 1301 ракельного ножа 1300 для очистки, изображенного на Фиг. 19, часть обращенной к фотопроводнику поверхности 1304 краевого слоя 1301a может быть сформирована первым краевым слоем 1305, который выполнен из упругого материала с высокой твердостью и располагается в части, включающей в себя краевую линейную часть 1303, и вторым краевым слоем 1306, выполненным из упругого материала с низкой твердостью.

[0063]

Пример

Далее описан пример ракельного ножа для очистки согласно вышеописанному варианту осуществления.

[0064] Фиг. 20 представляет собой схематическое изображение для разъяснения примера ракельного ножа для очистки. Ракельный нож 1400 для очистки по примеру, изображенному на Фиг. 20, включает в себя двухслойный элемент 1401 ракельного ножа, сформированный краевым слоем 1401a и опорным слоем 1401b, которые выполнены из упругих материалов с отличающимися друг от друга степенями твердости, и несущий элемент 1402, который прикрепляет элемент 1401 ракельного ножа к основному каркасу устройства очистки и выполнен из материала с высокой жесткостью, такого как металл. В частности, элемент 1401 ракельного ножа прикрепляется к одному концу несущего элемента 1402 при помощи адгезионного агента или подобного, а другой конец несущего элемента 1401 является свободным (консольным) по отношению к основному каркасу устройства очистки. В элементе 1401 ракельного ножа процесс пропитки выполняется таким образом, что область, простирающаяся от краевого слоя 1401a до опорного слоя 1401b в части, включающей в себя краевую линейную часть 1403, пропитывается смолой. Таким образом формируется пропитанная часть 1405, служащая в качестве очищающего слоя. В частности, часть, включающая в себя краевую линейную часть 1403, пропитывается акриловой смолой или подобным таким образом, что пропитанная часть 1405 имеет степень твердости, повышаемую посредством отверждения ультрафиолетовым излучением. Основные характеристики ракельного ножа для очистки по этому примеру показаны ниже в таблице 6. Степени твердости по Мартенсу [Н/мм2] в таблице 5 являются характеристическими значениями для сравнения пропитанной части, подвергнутой процессу пропитки, с краевым слоем и опорным слоем. Изображенная на фиг. 20 пропитанная часть 1405 является пропитанной частью, простирающейся приблизительно на 100 мкм вдоль обращенной к фотопроводнику поверхности 1404 от краевой линейной части 1403. Поскольку это очень узкая область, затруднительно обнаружить изменения в макроскопических характеристиках, таких как модуль упругости Юнга, до и после выполнения процесса пропитки. Вследствие этого отсутствуют численные значения, которые представляют мельчайшие изменения твердости и указывают влияние процесса пропитки.

[0065]

Таблица 6

[0066]

Сравнительный пример

Далее описан сравнительный пример ракельного ножа для очистки.

[0067] Фиг. 21 представляет собой схематическое изображение для разъяснения сравнительного примера ракельного ножа для очистки. Ракельный нож 1500 для очистки по сравнительному примеру, изображенный на Фиг. 21, включает в себя полосковый однослойный элемент 1501 ракельного ножа и несущий элемент 1502, который прикрепляет элемент 1501 ракельного ножа к основному каркасу устройства очистки и выполнен из материала с высокой жесткостью, такого как металл. В однослойном элементе 1501 ракельного ножа, изображенном на Фиг. 21, процесс пропитки выполняется в части, включающей в себя краевую линейную часть 1503, с образованием пропитанной части 1505. Часть, включающая в себя краевую линейную часть 1503, пропитывается раствором для покрытия и пропитки, таким как акриловая смола, с тем, чтобы пропитанная часть 1505 имела степень твердости, повышаемую посредством отверждения ультрафиолетовым излучением. Основные характеристики ракельного ножа для очистки по этому примеру показаны ниже в таблице 7.

[0068]

Таблица 7

[0069] Ракельный нож 1400 для очистки, изображенный на Фиг. 20, и ракельный нож 1500 для очистки, изображенный на Фиг. 21, погружаются в и пропитываются одним и тем же раствором для покрытия и пропитки, однако, для получения целевой твердости по Мартенсу (например, в месте, удаленном на 20 мкм от краевой линейной части), требуются различные периоды процесса пропитки. Если модуль упругости Юнга каучукового элемента до процесса пропитки является низким, или твердость по Мартенсу является низкой, то для достижения целевой твердости по Мартенсу требуется длинный период процесса пропитки, и пропитанная область становится шире. Кроме того, область высокой твердости простирается за пределы области, окружающей краевую линейную часть. Вследствие этого, поскольку область высокой прочности становится больше, контактная часть элемента ракельного ножа неравномерно приводится в контакт с поверхностью фотопроводника, служащего в качестве элемента, который подлежит очистке, в результате чего эффективность очистки ухудшается.

[0070] Как было описано выше, вместо того, чтобы выполнять процесс пропитки в отношении однослойного элемента ракельного ножа с низкой прочностью, который изображен на Фиг. 21, за счет выполнения процесса пропитки в отношении двухслойного элемента ракельного ножа, который сформирован краевым слоем с высокой твердостью и опорным слоем с низкой твердостью, как изображено на Фиг. 20, получают структуру даже с более высокой прочностью. Поскольку только краевая линейная часть выполнена с целевой высокой степенью твердости, как было описано выше, период процесса пропитки сокращается. Соответственно, производительность возрастает, затраты могут быть снижены, и может быть уменьшена остаточная деформация с течением времени. Наряду с этим, посредством ухудшения способности присадочного материала тонера прилипать к поверхности фотопроводника и уменьшения загрязнения зарядного валика может быть сохранена превосходная эффективность очистки.

[0071] Кроме того, как в ракельном ноже 1600 для очистки, который является первой модификацией, изображенной на Фиг. 22, пропитанная часть 1605 может быть сформирована посредством выполнения процесса пропитки только на участке краевой линейной части 1603 краевого слоя 1601a, без выполнения процесса пропитки на участке опорного слоя 1601b. Как в ракельном ноже 1700 для очистки, который является второй модификацией, которая изображена на Фиг. 23, пропитанная часть 1705 может быть сформирована посредством выполнения процесса пропитки на участке, который простирается от краевого слоя 1701a до опорного слоя 1701b и включает в себя краевую линейную часть 1703. Как изображено на Фиг. 24, в ракельном ноже 1800 для очистки, который является третьей модификацией, краевой слой 1801a может быть спроектирован таким образом, что его толщина пленки постепенно увеличивается в направлении к краевой линейной части 1803, и пропитанная часть 1805 может быть сформирована посредством выполнения процесса пропитки только на участке краевого слоя 1801a, включающего в себя краевую линейную часть 1803. Как изображено на Фиг. 25, в ракельном ноже 1900 для очистки, который является четвертой модификацией, краевой слой 1901a может быть спроектирован таким образом, что его толщина пленки постепенно увеличивается в направлении к краевой линейной части 1903, и пропитанная часть 1905 может быть сформирована посредством выполнения процесса пропитки только на участке, который простирается от краевого слоя 1901a до опорного слоя 1901b и включает в себя краевую линейную часть 1903. Как в ракельных ножах 1600, 1700, 1800 и 1900 для очистки с первой по четвертую модификации, изображенные на Фиг. 22-25, процесс пропитки выполняется на участке, включающем в себя краевую линейную часть двухслойного элемента ракельного ножа, таким образом, что двухслойный элемент ракельного ножа включает в себя по меньшей мере краевой слой, опорный слой и пропитанную часть (очищающий слой). Соответственно, остаточная деформация с течением времени может быть уменьшена с большей эффективностью, чем в однослойном элементе ракельного ножа, где процесс пропитки выполняется на участке, включающем в себя краевую линейную часть, а посредством ухудшения способности присадочного материала тонера прилипать к поверхности фотопроводника и уменьшения загрязнения зарядного валика с большей эффективностью может быть сохранена превосходная эффективность очистки, чем в однослойном элементе ракельного ножа.

[0072] Процесс пропитки, предназначенный для пропитки изображенного на Фиг. 2 ракельного ножа 5 для очистки отверждаемой ультрафиолетовым излучением смолой, может быть выполнен посредством нанесения кистью, покрытия напылением, покрытия окунанием или подобного. Отверждаемая ультрафиолетовым излучением смола для пропитки предпочтительно является материалом, который имеет твердость по Мартенсу от 250 до 500 Н/мм2, упругую способность 75% или менее или, более предпочтительно, упругую способность от 50 до 75%. Твердость по Мартенсу и упругая способность отверждаемой ультрафиолетовым излучением смолы для пропитки является результатами измерения, выполняемого на смоляной пленке, которая была сформирована на стеклянной подложке и имела толщину от 5 до 10 мкм. С помощью такой конфигурации может быть предотвращена деформация краевой линейной части 61 ракельного ножа 5 для очистки, приводимой в контакт с фотопроводником 10, как изображено на Фиг. 2, в направлении перемещения поверхности фотопроводника. Кроме того, при открытии внутреннего пространства вследствие износа поверхностного слоя с течением времени, деформация также может быть предотвращена за счет действия внутренней пропитки.

[0073] Твердость по Мартенсу в качестве твердости отверждаемой ультрафиолетовым излучением смолы измеряется при помощи инструмента измерения микротвердости, марки HM-2000, произведенного фирмой Fischer Instruments K.K. В частности, отверждаемую ультрафиолетовым излучением смолу наносят на стеклянную подложку таким образом, чтобы толщина стала равной 20 мкм. Индентор Викерса вводят в нанесенную отверждаемую ультрафиолетовым излучением смолу с усилием (силой) в 9,8 мН в течение 30 секунд и удерживают в ней в течение пяти секунд. Затем индентор Викерса извлекают с усилием в 9,8 мН в течение 30 секунд. Измерения выполняются таким способом. Упругая способность является характеристическим значением, которое вычисляется, как описано ниже, из полного механического напряжения, полученного во время измерения твердости по Мартенсу. Если полное механическое напряжение, вызванное при вводе индентора Викерса в отверждаемую ультрафиолетовым излучением смолу, представляется как Wplast, а полное механическое напряжение, вызванное при снятии тестовой нагрузки, представляется как Welast, упругая способность является характеристическим значением, определенным выражением Welast/Wplast×100% (см. Фиг. 26). Большая упругая способность означает меньшие потери на гистерезис (пластическая деформация) или более высокие каучукоподобные характеристики. Если упругая способность является слишком низкой, то отверждаемая ультрафиолетовым излучением смола больше походит на стекло, чем на каучук.

[0074] Твердость по Мартенсу участка в окрестностях краевой линейной части 61, изображенной на Фиг. 2, является твердостью по Мартенсу, измеренной после пропитки ракельного ножа 5 для очистки отверждаемой ультрафиолетовым излучением смолой, и отличается от твердости по Мартенсу вышеописанной отверждаемой ультрафиолетовым излучением смолы.

[0075] Отверждаемая ультрафиолетовым излучением смола для процесса пропитки предпочтительно является материалом с высокой твердостью и высокой эластичностью, таким как акрилат или метакрилат со скелетом трициклодекана или адамантана. Эффективность удаления тонера значительно улучшается, и уменьшается износ ракельного ножа для очистки. Соответственно, может быть сохранена превосходная эффективность очистки в течение длительного периода времени. Кроме того, уменьшается коэффициент трения между ракельным ножом для очистки и фотопроводником, и уменьшается износ фотопроводника. Соответственно, может быть увеличен срок службы фотопроводника и срок службы устройства формирования изображения. Дополнительно, поскольку ракельный нож для очистки не трется о присадочный материал тонера или подобное на поверхности фотопроводника, ненормальные изображения с пробелами не формируются. Акрилат или метакрилат со скелетом трициклодекана или адамантана является предпочтительным, поскольку особая структура скелета трициклодекана или адамантана может компенсировать дефицит точек образования поперечных связей даже в том случае, если число функциональных групп является небольшим. Примеры акрилатов или метакрилатов со скелетом трициклодекана или адамантана включают трициклодекан диметанол диакрилат, 1,3-адамантан диметанол диакрилат, 1,3-адамантан диметанол диметакрилат, 1,3,5-адамантан триметанол триакрилат и 1,3,5-адамантан триметанол триметакрилат. Может быть использована смесь двух или более из этих материалов.

[0076] Число функциональных групп акрилата или метакрилата со скелетом трициклодекана или адамантана предпочтительно составляет от одного до шести и, более предпочтительно, от двух до четырех. Если число функциональных групп равно одному, структура с поперечными связями является непрочной. Если число функциональных групп равно пяти или более, могут возникнуть стерические затруднения. Вследствие этого предпочтительно смешивать акрилаты или метакрилаты с различным числом функциональных групп. Молекулярная масса акрилата или метакрилата со скелетом трициклодекана или адамантана предпочтительно равна 500 или менее. Если молекулярная масса равна 500 или более, молекулярный размер увеличивается. В результате ракельный нож для очистки легко не пропитывается отверждаемой ультрафиолетовым излучением смолой, и становится трудно достичь более высокой степени твердости.

[0077] Акрилатный мономер с молекулярной массой от 100 до 1500 может быть смешан с раствором для покрытия и пропитки, чтобы пропитать ракельный нож 5 для очистки отверждаемой ультрафиолетовым излучением смолой посредством нанесения кистью, покрытия напылением, покрытия окунанием или подобного. Примеры акрилатных мономеров включают в себя дипентаэритритолгексаакрилат, пентаэритритолтетраакрилат, пентаэритритолтриакрилат, пентаэритритолэтокситетраакрилат, триметилолпропантриакрилат, триметилолпропанэтокситриакрилат, 1,6-гександиолдиакрилат, этоксилированный бисфенол-А-диакрилат, пропоксилированный этоксилированный бисфенол-А-диакрилат, 1,4-бутандиолдиакрилат, 1,5-пентандиолдиакрилат, 1,6-гександиолдиакрилат, 1,7-гептандиолдиакрилат, 1,8-октандиолдиакрилат, 1,9-нонандиолдиакрилат, 1,10-декандиолдиакрилат, 1,11-ундекандиолдиакрилат, 1,18-октадекандиолдиакрилат, глицеринпропокситриакрилат, дипропиленгликольдиакрилат, трипропиленгликольдиакрилат, РО-модифицированный неопентилгликольдиакрилат, диакрилат PEG600, диакрилат PEG400, диакрилат PEG200, неопентилгликольдиакрилат сложного эфира гидрокситриметилуксусной кислоты, октил/децил акрилат, изоборнилакрилат, этоксилированный фенилакрилат и 9,9-бис[4-(2-акрилоилоксиэтокси)фенил]флуорен. Один из этих материалов или два или более из этих материалов могут быть смешаны с раствором для покрытия и пропитки.

[0078] Разбавитель для раствора для покрытия и пропитки позволяет растворить отверждаемую ультрафиолетовым излучением смолу и предпочтительно имеет низкую температуру кипения. В частности, температура кипения не превышает 160°C или, более предпочтительно, не превышает 100°C. Примерами разбавляющих растворителей, которые могут быть использованы здесь, являются органические растворители, включая: растворители на углеводородной основе, такие как толуол и ксилол; сложные эфиры, такие как этилацетат, n-бутилацетат, метилцеллозольвацетат и пропиленгликольацетат простого монометилового эфира; кетоны, такие как метилэтилкетон, метилизобутилкетон, диизобутилкетон, циклогексанон и циклопентанон; простые эфиры, такие как этиленгликоль простого монометилового эфира, этиленгликоль простого моноэтилового эфира и пропиленгликоль простого монометилового эфира; спирты, такие как этанол, пропанол, 1-бутанол, изопропиловый спирт и изобутиловый спирт.

[0079] Вышеупомянутый разбавитель имеет эффект, способствуя пропитке во время покрытия. Однако вышеупомянутый разбавитель может ухудшить физические свойства и снизить износостойкость, как, например, в случае присутствия остаточного растворителя на каучуке, и каучук остается растянутым и не возвращается к собственной исходной толщине. Кроме того, если для удаления остаточного растворителя производится сушка посредством нагрева, физические свойства каучука изменяются, и свойства очистки могут быть ухудшены. В связи с этим, предпочтительно понизить температуру нагрева для сушки или выполнить вакуумную сушку или подобное, вместо сушки нагревом. Таким образом, плотность остаточного растворителя может быть снижена.

[0080] Далее описаны конкретные примеры растворов для покрытия и пропитки.

[0081]

Раствор 1 для покрытия и пропитки

Отверждаемая ультрафиолетовым излучением смола: Idemitsu Kosan Co., Ltd. X-DA - 50 частей; число функциональных групп равно 2.

Инициатор полимеризации: Ciba Specialty Chemicals Inc. IRGACURE 184 - 5 частей.

Растворитель: циклогексанон - 55 частей.

[0082]

Раствор 2 для покрытия и пропитки

Отверждаемая ультрафиолетовым излучением смола: Shin-Nakamura Chemicals Co., Ltd. A-DCP - 50 частей; число функциональных групп равно 2.

Инициатор полимеризации: Ciba Specialty Chemicals Inc. IRGACURE 184 - 5 частей.

Растворитель: циклогексанон - 55 частей.

[0083]

Раствор 3 для покрытия и пропитки

Отверждаемая ультрафиолетовым излучением смола: Idemitsu Kosan Co., Ltd. X-А-201 - 50 частей; число функциональных групп равно 2.

Инициатор полимеризации: Ciba Specialty Chemicals Inc. IRGACURE 184 - 5 частей.

Растворитель: циклогексанон - 55 частей.

[0084]

Раствор 4 для покрытия и пропитки

Отверждаемая ультрафиолетовым излучением смола: Mitsubishi Gas Chemical Company, Inc. ADTM - 50 частей; число функциональных групп равно 3.

Инициатор полимеризации: Ciba Specialty Chemicals Inc. IRGACURE 184 - 5 частей.

Растворитель: циклогексанон - 55 частей.

[0085]

Раствор 5 для покрытия и пропитки

Отверждаемая ультрафиолетовым излучением смола 1: Shin-Nakamura Chemicals Co., Ltd. A-DCP - 25 частей; число функциональных групп равно 2.

Отверждаемая ультрафиолетовым излучением смола 2: Daicel-Cytec Co., Ltd. PETIA - 25 частей; число функциональных групп равно 3.

Инициатор полимеризации: Ciba Specialty Chemicals Inc. IRGACURE 184 - 5 частей.

Растворитель: циклогексанон - 55 частей.

[0086]

Раствор 6 для покрытия и пропитки

Отверждаемая ультрафиолетовым излучением смола 1: Idemitsu Kosan Co., Ltd. X-А-201 - 25 частей; число функциональных групп равно 2.

Отверждаемая ультрафиолетовым излучением смола 2: Daicel-Cytec Co., Ltd. PETIA - 25 частей; число функциональных групп равно 3.

Инициатор полимеризации: Ciba Specialty Chemicals Inc. IRGACURE 184 - 5 частей.

Растворитель: циклогексанон - 55 частей.

[0087]

Раствор 7 для покрытия и пропитки

Отверждаемая ультрафиолетовым излучением смола: Daicel-Cytec Co., Ltd. PETIA - 50 частей; число функциональных групп равно 3.

Инициатор полимеризации: Ciba Specialty Chemicals Inc. IRGACURE 184 - 5 частей.

Растворитель: циклогексанон - 55 частей.

[0088]

Раствор 8 для покрытия и пропитки

Отверждаемая ультрафиолетовым излучением смола: Daicel-Cytec Co., Ltd. DPHA - 50 частей; число функциональных групп равно 6.

Инициатор полимеризации: Ciba Specialty Chemicals Inc. IRGACURE 184 - 5 частей.

Растворитель: циклогексанон - 55 частей.

[0089] Далее описан тонер, подлежащий использованию в принтере 100 по данному варианту осуществления.

[0090] В этом принтере 100 для энергосбережения в устройстве 30 закрепления устройства формирования изображения используется тонер низкотемпературного закрепления, который имеет температуру (Tg) стеклования от 40°C до 60°C.

[0091] Таким образом, для реализации тонера, который отличается способностью к низкотемпературному закреплению, устойчивостью к горячему смещению и способностью сохранения термостойкости, тонер по данному варианту осуществления является полиэфирной смолой, служащей в качестве связующей смолы, которая удовлетворяет следующим условиям: 1) температура (Tg) стеклования составляет от 39°C до 65°C, и 2) значение (Mw/Tg), получаемое при делении средневзвешенной молекулярной массы (Mw) растворимой в ТГФ (тетрагирофуран) части на температуру (Tg/°C) стеклования, составляет от 40 до 120.

[0092] В традиционно используемой полиэфирной смоле Mw демонстрирует тенденцию к стремительному уменьшению по мере того, как Tg становится меньше 65°C. Вследствие этого традиционно используемой полиэфирной смоле трудно отличиться способностью к низкотемпературному закреплению, устойчивостью к горячему смещению и способностью к сохранению термостойкости. Если Tg полиэфирной смолы ниже 39°C, способность к сохранению термостойкости не может быть улучшена, независимо от регулировки Mw. Вследствие этого диапазон Tg, в котором могут сохраняться физические свойства тонера в балансе, составляет от 39°C до 65°C, а диапазон значения Mw/Tg составляет от 40 до 120. При условии, что значение Mw/Tg остается в пределах вышеупомянутого диапазона, полиэфирная смола имеет такую Tg, что сохраняется превосходная способность к сохранению термостойкости, и также может быть уменьшена молекулярная масса. Соответственно, способность к низкотемпературному закреплению тонера может быть дополнительно улучшена, и может быть сохранена превосходная способность к сохранению термостойкости. Следует отметить, что Mw и Tg измеряют с использованием нижеописанного метода, а единицей измерения Тg в величине Mw/Tg является °C.

[0093] Температуру (Tg) стеклования измеряют при скорости повышения температуры 10°C/мин с использованием прибора Rigaku THRMOFLEX TG8110, произведенного фирмой Rigaku Corporation.

[0094] Молекулярную массу измеряют посредством хроматографии GPC (гельпроникающей хроматографии) нижеописанным образом. Колонка приводится в равновесие в нагревательной камере при 40°C, и при этой температуре в отношении колонки применяется ТГФ (тетрагидрофуран), служащий в качестве растворителя, с расходом 1 мл/мин. Затем измерение выполняют при вводе 50-200 мл раствора образца смолы в тиетрагидрофуране, отрегулированной на плотность образца от 0,05 до 0,6 мас.%. В ходе измерения молекулярной массы образца, распределение молекулярных масс образца вычисляют на основе соотношения между логарифмическим значением созданной калибровочной кривой и подсчитанным числом, полученным от нескольких видов стандартных образцов монодисперсного полистирола. Стандартные образцы полистирола, подходящие для создания калибровочной кривой, являются по меньшей мере десятью стандартными образцами полистирола, которые производятся фирмой Pressure-Chemical Co. или Tosoh Corporation и имеют молекулярные массы, например, 6 × 102, 2,1 × 103, 4 × 103, 1,75 × 104, 5,1 × 104, 1,1 × 105, 3,9 × 105, 8,6 × 105, 2 × 106 и 4,48 × 106. Здесь в качестве детектора используют рефрактометрический (RI) детектор (на основе показателя преломления).

[0095] Химическая структура полиэфирной смолы, которая удовлетворяет вышеупомянутым условиям, предпочтительно имеет следующие особенности. В частности, молярное соотношение (скелет бензольного кольца/скелет 1,4-циклогексилена) между скелетом бензольного кольца и скелетом 1,4-циклогексилена в полиэфирной смоле составляет от 2,0 до 15,0, а молярное соотношение (скелет бензола/скелет алкилена с двухсторонней сложноэфирной связью) между скелетом бензола и скелетом алкилена, имеющим сложноэфирные связи на обоих концах, составляет 3,0 или более.

[0096] Температура (Tg) стеклования полиэфирной смолы регулируется главным образом ее химической структурой, при этом Tg демонстрирует тенденцию к повышению по мере удлинения скелета бензольного кольца или по мере увеличения содержания скелета бензольного кольца. Кроме того, Tg демонстрирует тенденцию к снижению по мере удлинения скелета алкилена или по мере увеличения содержания скелета алкилена. Вследствие этого, если содержание скелета бензольного кольца является большим, устойчивость к горячему смещению и способность к сохранению термостойкости улучшаются, а способность к низкотемпературному закреплению ухудшается. Если содержание скелета алкилена является большим, способность к низкотемпературному закреплению преимущественно улучшается, но оказывается негативное влияние на устойчивость к горячему смещению и способность к сохранению термостойкости. Тем временем, при подходящем количестве скелета 1,4-циклогексилена, средневзвешенная молекулярная масса смолы может быть отрегулирована наряду с сохранением Tg. Соответственно, может быть дополнительно улучшена способность к низкотемпературному закреплению.

[0097] Вследствие этого диапазоны молярного соотношения (скелет бензольного кольца/скелет 1,4-циклогексилена) и молярного соотношения (скелет бензола/скелет алкилена с двухсторонней сложноэфирной связью) определяются как описано выше. Если молярное соотношение (скелет бензольного кольца/скелет 1,4-циклогексилена) меньше 2,0, полиэфирная смола становится хрупкой, и тонер теряет свою долговечность. Если молярное соотношение (скелет бензольного кольца/скелет 1,4-циклогексилена) больше 15,0, становится трудно уменьшить молекулярную массу при сохранении температуры стеклования, вследствие чего способность к низкотемпературному закреплению не может быть достигнута. Дополнительно, если молярное соотношение (скелет бензола/скелет алкилена с двухсторонней сложноэфирной связью) меньше 3,0, трудно обеспечить способность к сохранению термостойкости.

[0098] Молярное соотношение (скелет бензольного кольца/скелет 1,4-циклогексилена) и молярное соотношение (скелет бензола/скелет алкилена с двухсторонней сложноэфирной связью) могут быть вычислены на основе соотношения состава исходного материала между многопротонной карбоновой кислотой и многоатомным спиртом, которые являются исходными материалами смолы. В качестве альтернативы, эти молярные соотношения могут быть вычислены посредством выполнения измерения ядерного магнитного резонанса (1H-NMR) в отношении сформированной смолы.

[0099] Таким образом, для поддержания способности к сохранению термостойкости, а также способности к низкотемпературному закреплению и устойчивости к горячему смещению, решающим является регулировка средневзвешенной молекулярной массы (Mw) полиэфирной смолы, и Mw растворимой в ТГФ части полиэфирной смолы предпочтительно задают в диапазоне от 2000 до 7800 в настоящем изобретении. Если Mw меньше 2000, увеличивается концентрация олигомерного компонента. Вследствие этого, даже в случае, когда химическая структура регулируется, как описано выше, ухудшается способность к сохранению термостойкости. Если Mw превышает 7800, температура плавления повышается, а способность к низкотемпературному закреплению ухудшается.

[0100] Характеристики тонера, такие как способность к низкотемпературному закреплению, устойчивость к горячему смещению, способность к сохранению термостойкости и стабильность зарядки также могут быть улучшены регулировкой кислотного числа полиэфирной смолы при 1,0-50,0 мг КОН/г.

[0101] Тонер низкотемпературного закрепления по данного варианта осуществления может быть изготовлен при использовании вышеописанной полиэфирной смолы, служащей в качестве связующей смолы, и подмешивании к ней полимера (здесь далее будет называться «форполимером»), имеющего части, которые реагируют с соединением, содержащим группы активного водорода, как подробно описано ниже. Поскольку этот форполимер смешивается с соединением, содержащим группы активного водорода, в ходе процесса изготовления тонера может быть вызвана реакция удлинения или образования поперечных связей, и вышеупомянутые характеристики тонера могут быть улучшены.

[0102] Если кислотное число полиэфирной смолы больше 50,0 мг КОН/г, реакция удлинения или образования поперечных связей форполимера становится неудовлетворительной и оказывает негативное влияние на устойчивость к горячему смещению. Если кислотное число меньше 1,0 мг КОН/г, реакция удлинения или образования поперечных связей форполимера сильно облегчается, но возникает проблема в отношении стабильности получения.

[0103] Кислотное число полиэфирной смолы измеряют способом, соответствующим стандарту JIS K0070. Однако, если образец не разжижается, то в качестве растворителя используют, например, диоксан или ТГФ. Дополнительное исследование показывает, что не только кислотное число полиэфирной смолы, но также и кислотное число тонера является решающим в сохранении способности к низкотемпературному закреплению и устойчивости к горячему смещению. Кислотное число тонера предпочтительно составляет 0,5-40,0 мг КОН/г. Если кислотное число тонера больше 40,0 мг КОН/г, реакция удлинения или образования поперечных связей форполимера становится неудовлетворительной и оказывает негативное влияние на устойчивость к горячему смещению. Если кислотное число меньше 0,5 мг КОН/г, сильно облегчается реакция удлинения или образования поперечных связей форполимера, но при этом возникает проблема в отношении стабильности получения. Кислотное число тонера может быть измерено подобно измерению кислотного числа полиэфирной смолы.

[0104] Таким образом, для достижения способности к низкотемпературному закреплению, способности к сохранению термостойкости и высокой долговечности, температура стеклования тонера предпочтительно составляет от 40°C до 60°C. Если температура стеклования ниже 40°C, легко возникает блокировка тонера в механизме для проявления или пленкообразование на фотопроводнике. Если температура стеклования больше 60°C, сильно ухудшается способность к низкотемпературному закреплению. Температура стеклования тонера может быть измерена подобно измерению температуры стеклования полиэфирной смолы.