Устройство для соединения трубчатых стержней рамы - SU1269741A3

Код документа: SU1269741A3

Чертежи

Описание

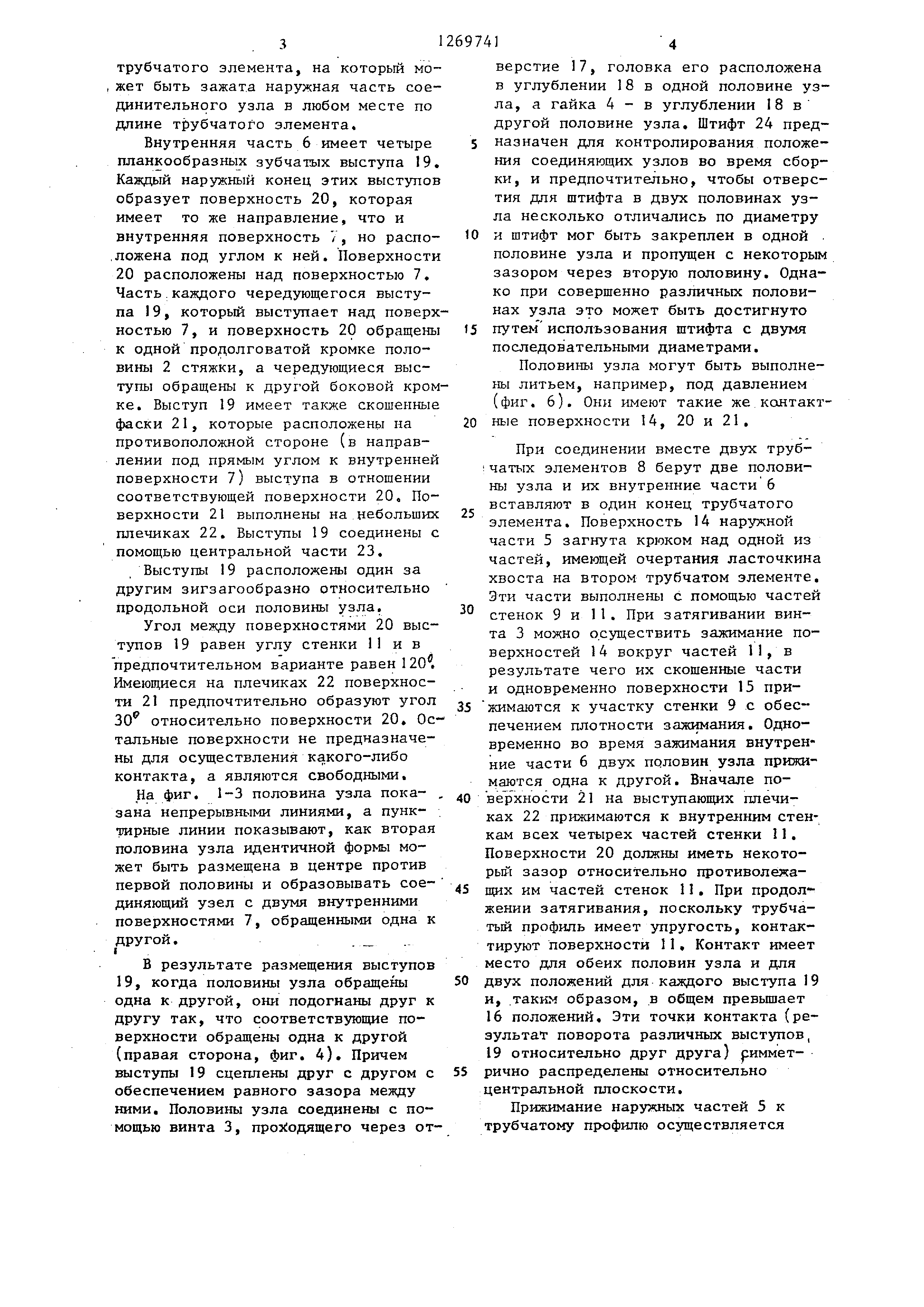

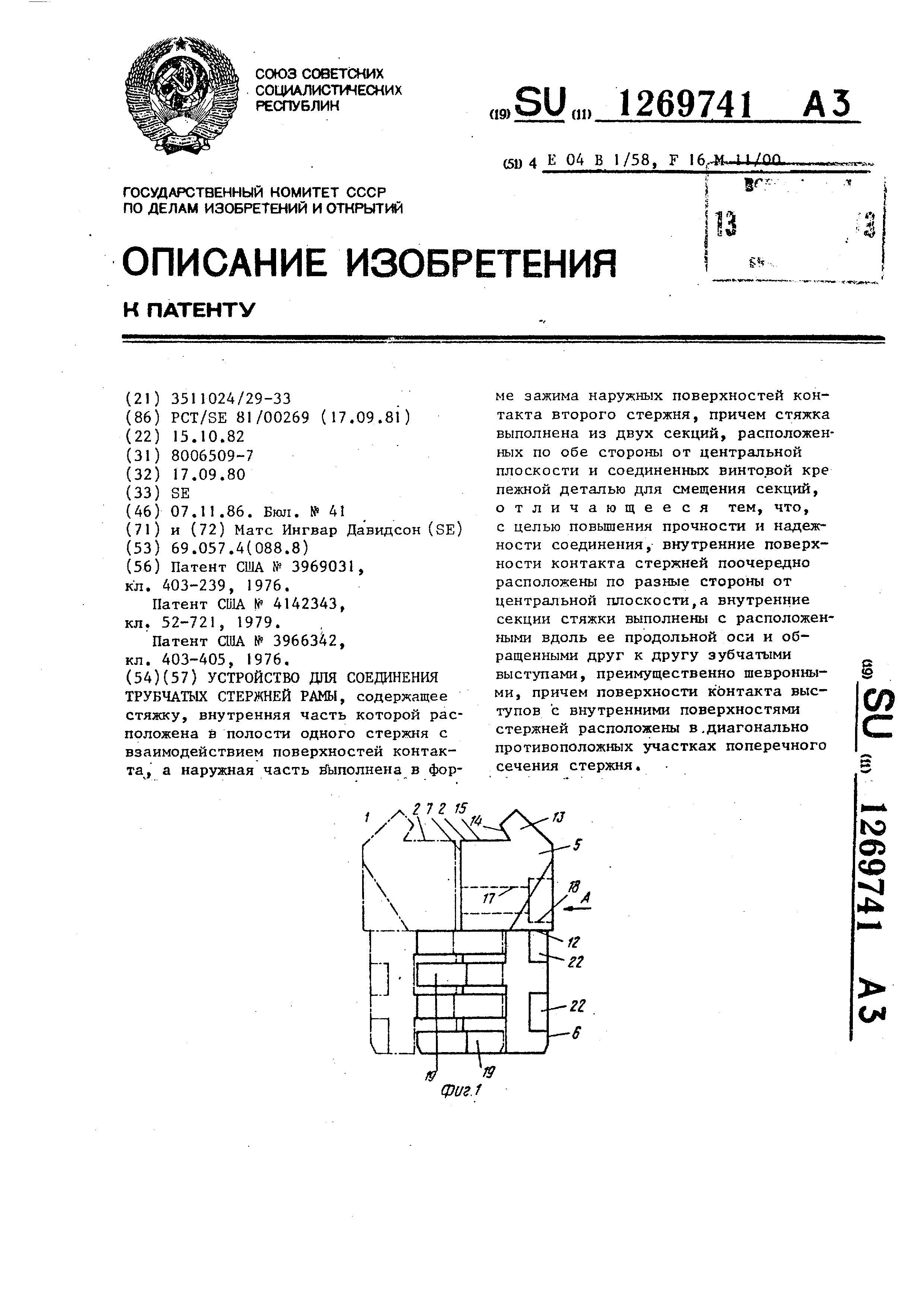

Изобретение относится к устройству для соединения .трубчатых стержней составных рам. Устройство .для этой цели включает распорки в виде трубчатых элементов и соединительные узлы, которые встав ляются в конец одного трубчатого элемента для соединения его с другим подобным трубчатым элементом вдоль его боковой стороны под прямым углом к его продольной оси и в некоторых повернутых положениях. Цель изобретения - повьшение проч ности и надежности соединения. На фиг. 1 показан соединительный узел, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг 2; на фиг. 4 - три соединительных узла и три соединительных трубча1Ъ1х элемента с частичным вырывом; на фиг, 5 - три соединительных узла с присоединенными четырьмя трубчатыми элементами; на фиг. 6 и 7-- сое динительный узел, вариант выполнения Устройство для соединения трубчатых стержней (соединительный узел 1) включает, стяжку двух одинаковых (половин ) секции 2 (на фиг. 1-3 одна по ловина показана непрерывными линиями , а другая - пунктирными), винт 3 с внутренним шестигранным гнездом и гайку 4 (фиг. 5). Каждая половина узла имеет наружную 5 и внутреннюю 6 части. Наружная часть 5 имеет обра-. щенную внутрь к другой половине стяж ки поверхность 7. Трубчатые элементы 8 состоят из тонкостенного профиля, который может быть вписан в воображаемьй квадрат. Наружные боковые стороны 9 профиля проходят вдоль боковых сторон квадра та, а в центре углов воображаемого квадрата выполнены канавки путем сги бания стенок таким образом, чтобы нижние части соответствующих канавок образовывали участок стенки 10, который образует угол 45 с наружными боковыми стенками 9. Боковые стенки канавок имеют участки 11, которые соединяют участки стенок 9 и 10 и составляют угол 60 относительно соответствующих наружных боковых стенок 9. Таким ебразом, участки стенок 9 вместе с прилегающими участками 1 1 образуют четьфе участка -тпаласточкина хвоста. Так как трубчатые элементы должны взаимодействовать с соединительными узлами так, что внутренние части 6 последних вставлены в торцы трубчатых элементов и одновременно раружные части 5 должны иметь возможность соединяться вдоль трубчатых профилей в результате взаимодействия между поверхностями на соединительных узлах и участками стенок 9 и 10 на трубчатых профилях, то целесообразно , чтобы последние имели одинаковый профиль вдоль всей своей длины. Однако , если в любой другой точке долж ны быть присоединены другие элементы , то трубчатый элемент имеет -конфигурацию , которая отличается от показанного в центральном продольном сечении профиля и препятствует соединению . Наружная часть 5 двух половин 2 должна зажиматься вокруг имеющих очертание ласточкина хвоста участков трубчатого элемента 8 и опираться на две противоположные поверхности 11. Наружная часть 5 образована параллелепипедным блоком, имеющим стенку 12, от которой отходит внутренняя часть 6. Выступ 13 имеет контактную поверхность 14, которая отходит от поверхности 15 и направлена к внутренней поверхности 7, отходящей от наружного конца поверхности 15. Последняя расположена под прямым углом к внутренней поверхности 7, а контактная поверхность 14 образует угол 60 с торцовой поверхностью 15. В целом соединительном узле противоположные поверхности 14 двух половин образуют зажимающие часть с профилем ласточкина хвоста поверхности. В наружной части 5 выполнены угловые фаски 16. В центре плоскости и через наружную часть 5 проходит отверстие 17 для винта 3, которое оканчивается углублениями 18 или для круглой головки винта 3, или для шестиугольной гайки 4. Внутренние части 6 половин, которые размещаются вместе для образования соединительного узла, предназначены для введения в конец трубчатого элемента и одновременно зажимания там, когда поверхность 14 наружной части зажимает другой трубчатый элемент . Это означает, что трубчатый элемент, в концы которого вставлены части 6, может быть зафиксирован под прямым углом относительно второго

3

трубчатого элемента, на который мо , жат быть зажата наружная часть соединительного узла в любом месте по длине трубчатого элемента.

Внутренняя часть 6 имеет четыре планкообразных зубчатых выступа 19. Каждый наружный конец этих выступов образует поверхность 20, которая имеет то же направление, что и внутренняя поверхность /, но распо .ложена под углом к ней. Поверхности 20 расположены над поверхностью 7. Часть.каждого чередующегося выступа 19, который выступает над поверхностью 7, и поверхность 20 обращены к одной продолговатой кромке половины 2 стяжки, а чередующиеся выступы обращены к другой боковой кромке . Выступ 19 имеет также скошенные фаски 21, которые расположены на противоположной стороне (в направлении под прямым углом к внутренней поверхности 7) выступа в отношении соответствующей поверхности 20, Поверхности 21 выполнены на небольших плечиках 22. Выступы 19 соединены с помощью центральной части 23.

Выступы 19 расположены один за другим зигзагообразно относительно продольной оси половины узла.

Угол между поверхностями 20 выступов 19 равен углу стенки Пив предпочтительном варианте равен 120Я Имеющиеся на плечиках 22 поверхности 21 предпочтительно образуют угол 30 относительно поверхности 20, Ос- тапьные поверхности не предназначены для осуществления какого-либо контакта, а являются свободными.

На фиг. 1-3 половина узла показана непрерывными линиями, а пунктарные линии показывают, как вторая половина узла идентичной формы может быть размещена в центре против первой половины и образовывать соединяющий узел с двумя внутренними поверхностями 7, обращенными одна к

другой. .I

В результате размещения выступов 19, когда половины узла обращены одна к другой, они подогнаны друг к другу так, что соответствующие поверхности обращены одна к другой (правая сторона, фиг. 4). Причем выступы 19 сцеплены друг с другом с обеспечением равного зазора между ними. Половины узла соединены с помощью винта 3, щ)оз :одящего через от697414

верстие 17, головка его расположена в углублении 18 в одной половине узла , а гайка 4 - в углублении 18 в другой половине узла. Штифт 24 пред5 назначен для контролирования положения соединяющих узлов во время сборки , и предпочтительно, чтобы отверстия для штифта в двух половинах узла несколько отличались по диаметру 10 и штифт мог быть закреплен в одной . половине узла и пропущен с некоторым зазором через вторую половину. Однако при совершенно различных половинах узла это может быть достигнуто 15 путем использования штифта с двумя последовательными диаметрами.

Половины узла могут быть выполнены литьем, например, под давлением (фиг. 6). Они имеют такие же.контактго ные поверхности 14, 20 и 21.

При соединении вместе двух труб чатых элементов 8 берут две половины узла и их внутренние части 6 вставляют в один конец трубчатого элемента. Поверхность 14 наружной части 5 загнута крюком над одной из частей, имеющей очертания ласточкина хвоста на втором трубчатом элементе. Эти части выполнены с помощью частей стенок 9 и 11. При затягивании винта 3 можно осуществить зажимание поверхностей 14 вокруг частей 11, в результате чего их скощенные части и одновременно поверхности 15 при35 жимаются к участку стенки 9 с обеспечением плотности зажимания. Одновременно во время зажимания внутренние части 6 двух половин узла прижимаются одна к другой. Вначале по40 верхности 2} на выступающих плечиках 22 прижимаются к внутренним стенкам всех четырех частей стенки 11. Поверхности 20 должны иметь некоторьй зазор относительно противолежа45 щих им частей стенок 11. При продолжении затягивания, поскольку трубчатый профиль имеет упругость, контактируют поверхности 11. Контакт имеет место для обеих половин узла и для

0 двух положений для каждого выступа 19 и, .таким образом, в общем превьш1ает 16 положений. Эти точки контакта (результат поворота различных выступов, 19 относительно друг друга) риммет5 рично распределены относительно центральной плоскости.

Прижимание наружных частей 5 к трубчатому профилю осуществляется 5 поверхностями 14, обращенными одна к другой и зажимаемыми вокруг трубчатого элемента. Поверхности 21 так же сводятся и в результате надавливают на обращенные наружу внутренни поверхности трубчатого элемента. Однако поверхности 20 выступа 19 рас положейы по другую сторону централь ной плоскости и находятся в шевронном зубчатом зацеплении друг относи тельно другаэ в результате чего они дополнительно отделяются, когда половины узла сводятся вместе, и таким образом осуществляют контакт с обращенными внутрь (обращенными к центральной плоскости) поверхностями внутри трубчатого элемента. Благодаря этому кольцевой трубчатый 41 профиль получает хорошо распределенный контакт,, При простом закручивании ринта достигается жесткое зажимание трубчатых элементов с помощью соединяющих узлов, которые снабжены рассредоточенными распределенными контактными поверхностями и зажимом, предотвращающим перемещение составньж частей. Конец трубчатого элемента всегда может быть соединен с пересекающимся трубчатым элементом в любом месте вдоль его длины и в четырех направлениях, которые образуют друг с другом прямые углы. С помощью этих соединительных средств возможно создавать, неограниченное разнообразие конструкций.

Реферат

УСТРОЙСТЮ ДЛЯ СОЕДИНЕНИЯ ТРУБЧАТЫХ СТЕРЖНЕЙ РАМЫ, содержащее стяжку, внутренняя часть которой расположена в полости одного стержня с взаимодействием поверхностей контакта , а наружная часть выполнена в фор ,2 Т 2 15 ме зажима наружных поверхностей контакта второго стержня, причем стяжка выполнена из двух секций, расположенных по обе стороны от центральной плоскости и соединенных винтовой кре пежной деталью для смещения секций, отличающееся тем, что, с целью повьшения прочности и надежности соединения, внутренние поверхности контакта стержней поочередно расположены по разные стороны от центральной плоскости,а внутренние секции стяжки выполнены с расположенными вдоль ее продольной оси и обращенными друг к другу зубчатыми i выступами, преимущественно шевронными , причем поверхности кЬнтакта высОТ тупов с внутренними поверхностями стержней расположены в.диагонально противоположных участках поперечного сечения стержня. S rj l4D О) :о 4; /- // см -гг -s

Формула

Комментарии