Шасси транспортного средства, узел крепления и фиксирующая деталь - RU2256579C2

Код документа: RU2256579C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к шасси транспортного средства, содержащему, по меньшей мере, две продольные балки, расположенные на некотором расстоянии друг от друга, по меньшей мере, одну поперечную балку, которая расположена поперечно к продольным балкам, причем продольные балки и поперечные балки установлены на различных уровнях и жестко соединены вместе и, кроме того, между продольной балкой и поперечной балкой, в месте их пересечения, установлена, по существу, пластинчатая фиксирующая деталь, причем фиксирующая деталь выходит за пределы боковых поверхностей балок в месте пересечения.

Настоящее изобретение, кроме того, относится к узлу крепления, который содержит, по существу, пластинчатую фиксирующую деталь, расположенную между верхней балкой и нижней балкой транспортного средства, в месте пересечения балок, причем фиксирующая деталь выходит за пределы боковых поверхностей балок, фиксирующая деталь неподвижно соединена с верхней балкой и, соответственно, с нижней балкой.

Настоящее изобретение, кроме того, относится к фиксирующей детали, которая позволяет соединять вместе верхнюю балку и нижнюю балку конструкции шасси транспортного средства, причем фиксирующая деталь имеет, по существу, пластинчатую форму и может быть установлена между верхней балкой и нижней балкой, в месте пересечения балок, установленных на различных уровнях, и, кроме того, фиксирующая деталь имеет такие размеры, что она выходит за пределы боковых поверхностей балок в месте пересечения.

Уровень техники

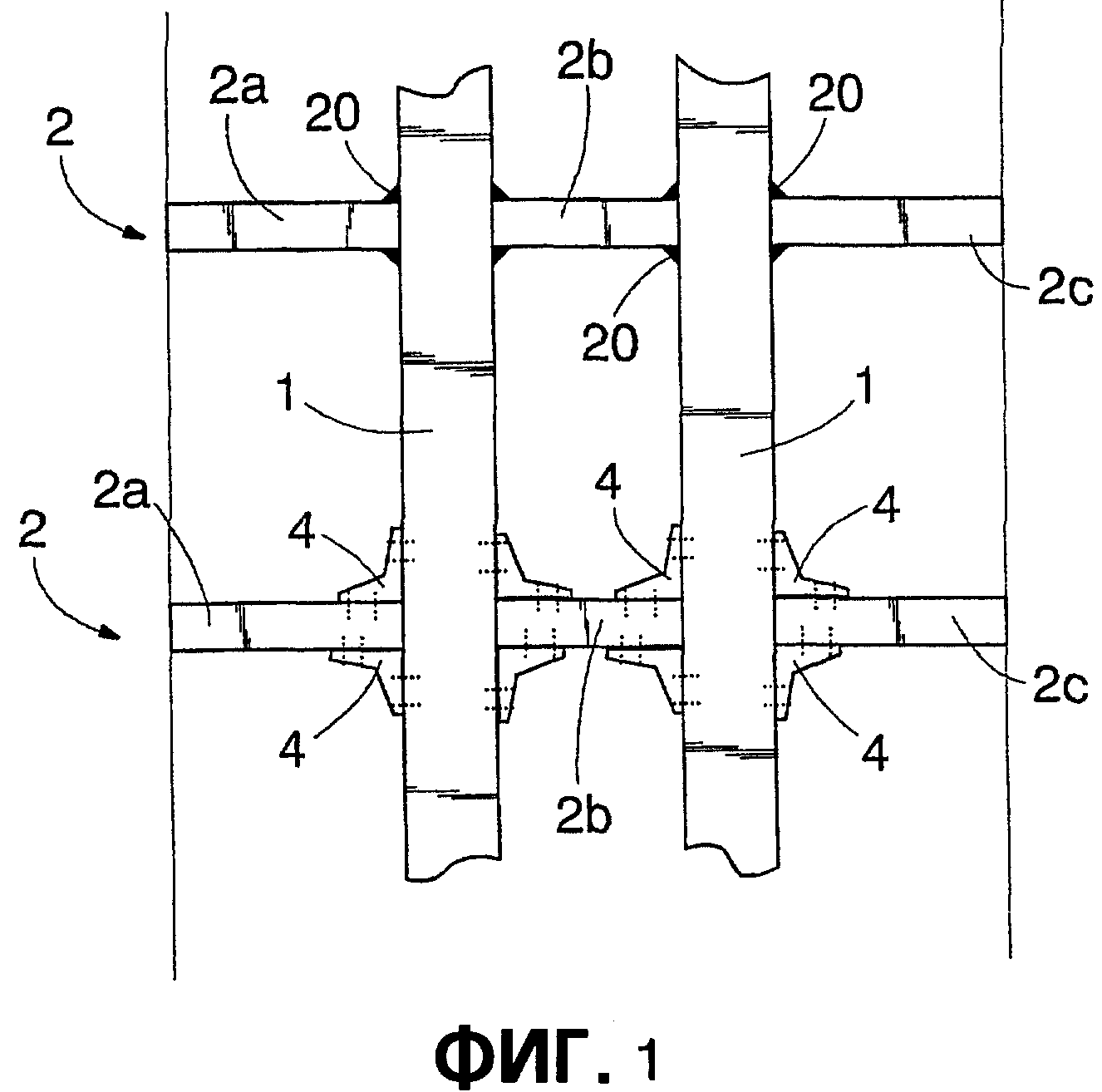

Несущая нагрузку конструкция шасси тяжелого транспортного средства обычно состоит из двух балок, расположенных в продольном направлении транспортного средства, и требует использования нескольких поперечных балок. Кузов транспортного средства обычно устанавливают на несущем нагрузку шасси. На фигуре 1 показан вид сверху, представляющий две конструкции известного уровня техники, предназначенные для совместного соединения балок шасси. В представленном в верхней части варианте конструктивного решения поперечные балки 2 состоят из деталей 2а, 2b, 2с, разрезанных на отрезки соответствующей длины и приваренных к боковым сторонам продольных балок 1. Поскольку поперечная балка состоит из множества отдельных деталей, соединенных вместе, такая конструкция подразумевает использование множества деталей и сварных швов 20. Кроме того, на соединяемых сваркой поверхностях балок должны быть выполнены сварные фаски, и в процессе сварки балки должны быть прочно закреплены с использованием зажимного стенда. Этот способ изготовления шасси является трудоемким и занимает длительное время. Кроме того, достаточно высокое качество работы может быть обеспечено с привлечением механиков, имеющих высокую квалификацию, и при использовании соответствующих инструментов и приспособлений. В другом варианте решения известного уровня техники, который показан в нижней части на фигуре 1, детали 2а, 2b, и 2с поперечной балки и продольные балки 1 соединяют вместе с использованием уголковой детали 4, которую закрепляют с помощью винтовых соединений (показаны пунктирными линиями). Уголковые детали, используемые для этой цели, описаны в американском патенте US 4230361. Однако при таком способе соединения в одном месте пересечения балок требуется использовать всего четыре уголковых детали. Кроме того, каждая уголковая деталь закрепляется с использованием, по меньшей мере, четырех крепежных винтов, при этом для одного пересечения требуется использовать, по меньшей мере, 16 винтов. Количество деталей, требуемых для изготовления необходимых конструкций, таким образом, становится чрезвычайно большим, и винтовое соединение уголковых деталей с балками получается трудоемким.

Сущность изобретения

Настоящее изобретение направлено на новую и улучшенную компоновку, предназначенную для соединения балок транспортного средства.

Шасси в соответствии с настоящим изобретением характеризуются тем, что поперечные балки проходят в виде одной детали от одной стороны шасси до второй их стороны; тем, что фиксирующую деталь прикрепляют к верхней балке с использованием частей фиксирующей детали, которые выходят за пределы боковых поверхностей балки, расположенной ниже фиксирующей детали; тем, что фиксирующую деталь прикрепляют к расположенной ниже нее балке с использованием частей фиксирующей детали, которые выходят за пределы боковых поверхностей балки, расположенной сверху фиксирующей детали; и что фиксирующую деталь закрепляют на балке, расположенной сверху нее с обеих сторон балки, расположенной ниже фиксирующей детали, и, соответственно, фиксирующую деталь отдельно закрепляют на балке, расположенной ниже детали с обеих сторон балки, расположенной сверху фиксирующей детали, благодаря чему фиксирующая деталь закреплена на балке в виде крестообразного крепления.

Узел крепления в соответствии с настоящим изобретением характеризуется тем, что фиксирующую деталь закрепляют на верхней балке в частях фиксирующей детали, выходящих за пределы боковых поверхностей нижней балки; тем, что фиксирующую деталь закрепляют на нижней балке в частях фиксирующей детали, выходящих за пределы боковых поверхностей верхней балки; и что фиксирующую деталь закрепляют на верхней балке с обеих сторон нижней балки, и, соответственно, фиксирующую деталь отдельно закрепляют на нижней белке с обеих сторон верхней балки, благодаря чему крепление между фиксирующей деталью и нижней балкой выполняют крестообразно по отношению к креплению между фиксирующей деталью и верхней балкой.

Фиксирующая деталь в соответствии с настоящим изобретением характеризуется тем, что части фиксирующей детали, которые выходят за пределы боковых поверхностей балок, расположены крестообразно по отношению друг к другу, и эти части имеют средство крепления фиксирующей детали к соответствующей балке.

Настоящее изобретение основано на идее, состоящей в том, что шасси транспортного средства содержат, по меньшей мере, две продольные балки шасси, расположенные на некотором расстоянии друг от друга, и, по меньшей мере, одну поперечную балку шасси. Балки жестко соединены вместе и образуют своего рода решетчатую структуру. Продольные балки и поперечные балки проходят на различных уровнях по отношению друг к другу, и, как можно видеть из конструкции известного уровня техники, поперечные балки проходят в виде детали с постоянным сечением от первой стороны шасси до второй их стороны. Вместо использования поперечных балок, изготовленных из множества отдельных деталей, такая конструкция позволяет отрезать одну балку соответствующей длины, что существенно снижает количество используемых деталей и соединений. Пересекающиеся балки шасси соединяют вместе с использованием, по существу, фиксирующей детали, установленной между балками, при этом каждую балку отдельно закрепляют на детали. Фиксирующая деталь имеет такие формы и размеры, что при установке на место она выходит за пределы боковых поверхностей балки шасси, расположенной выше нее и, аналогично, по отношению к балке, расположенной ниже нее. Фиксирующая деталь закреплена на балке, расположенной сверху нее, с нижней стороны фиксирующей детали и с использованием части фиксирующей детали, выходящей за пределы боковых поверхностей нижней балки шасси. Соответственно, фиксирующая деталь закреплена на балке, расположенной ниже нее, с верхней стороны фиксирующей детали и с использованием части фиксирующей детали, выходящей за пределы боковых поверхностей верхней балки. Выступающая часть способствует креплению. В зависимости от конструкции транспортного средства поперечные балки могут быть расположены как выше, так и ниже продольных балок.

Следует отметить, что в данной заявке термин "транспортное средство" используется для обозначения транспортных средств, содержащих конструкцию несущих шасси, изготовленную из балок шасси, такие транспортные средства обычно включают автобусы, грузовики и другое оборудование, известное как тяжелые транспортные средства, включая рельсовое транспортное оборудование. Кроме того, термин "транспортное средство" также охватывает трейлеры и другое аналогичное передвижное транспортное оборудование.

В соответствии с широко распространенным мнением пластинчатые детали пригодны для использования только в случаях, когда очень небольшие нагрузки передаются в поперечном направлении по отношению к плоскости пластины, поскольку пластина является относительно тонкой и поэтому подвержена изгибу в этом направлении. Кроме того, известно, что к пластинчатой детали может быть приложена растягивающая сила, действующая в направлении поверхности пластины, и что сила сжатия, действующая в этом направлении, создает риск сворачивания пластины. Однако неожиданно было определено, что пластинчатая фиксирующая деталь в соответствии с настоящим изобретением может, предпочтительно, работать в соединениях между балками шасси. Благодаря крестообразному креплению поле растяжения, создаваемое в фиксирующей детали, будет равномерным. По этой же причине, когда фиксирующая деталь подвергается нагрузке в поперечном направлении, она проявляет тенденцию образования седловой поверхности, которая известна как предпочтительная форма с точки зрения распределения нагрузки. Кроме того, относительно тонкая крепежная пластина позволяет воспринимать еще более высокие значения нагрузок сжатия, действующие в направлении поверхности пластины, поскольку она установлена между взаимно пересекающимися балками шасси и поэтому не может свернуться.

Кроме того, предпочтительный вариант выполнения настоящего изобретения основан на идее, что фиксирующая деталь закреплена на соединяемых вместе балках шасси с помощью винтового соединения. С этой целью фиксирующая деталь содержит отверстия для крепежных винтов, и профили в поперечном сечении обеих соединяемых вместе балок шасси, предпочтительно, содержат крепежные выемки для установки и фиксации взаимодействующей детали на кромке балки, обращенной к фиксирующей детали. Взаимодействующая деталь может быть установлена в крепежную выемку в заранее определенном положении и благодаря ее форме взаимодействующие детали фиксируются в крепежной выемке при затягивании винта крепления. Это позволяет обеспечить особенно быстрое соединение балок шасси: исследования показали, что сборка шасси может быть выполнена даже вдвое быстрее, чем сборка обычных конструкций. Достаточно прочное крепление в месте пересечения обеспечивается с использованием только четырех винтов крепления, которые образуют крестообразное крепление. Кроме того, при сборке не требуется использовать специальные инструменты или специалистов с высокой квалификацией. Кроме того, винтовое соединение может быть легко разобрано позже, например, при выполнении структурных изменений в конструкции транспортного средства.

Кроме того, второй предпочтительный вариант выполнения настоящего изобретения основан на идее, что фиксирующая деталь содержит, по меньшей мере, один выступ с каждой стороны соединения и что такие выступы с различных сторон фиксирующей детали расположены в поперечном направлении по отношению друг к другу. Выступы устанавливают в крепежной выемке или на некоторой другой соответствующей противодействующей соединительной поверхности балки, предназначенной для закрепления. Выступы предотвращают поворот соединяемых вместе балок по отношению друг к другу, благодаря чему в конструкции шасси не требуется использовать отдельные распорки жесткости. Такой вариант выполнения позволяет построить простую, но чрезвычайно прочную структуру шасси. Кроме того, фиксирующая деталь, выполненная с выступами, ускоряет и упрощает сборку шасси, поскольку выступы всегда устанавливают соединяемые балки шасси в требуемом угловом положении по отношению друг к другу; благодаря чему вообще не требуется использовать монтажные приспособления.

Краткое описание чертежей

Настоящее изобретение будет более подробно описано ниже со ссылкой на прилагаемые чертежи, на которых

Фиг.1 - вид сверху, иллюстрирующий некоторые описанные выше конструктивные решения известного уровня техники, предназначенные для соединения вместе балок шасси;

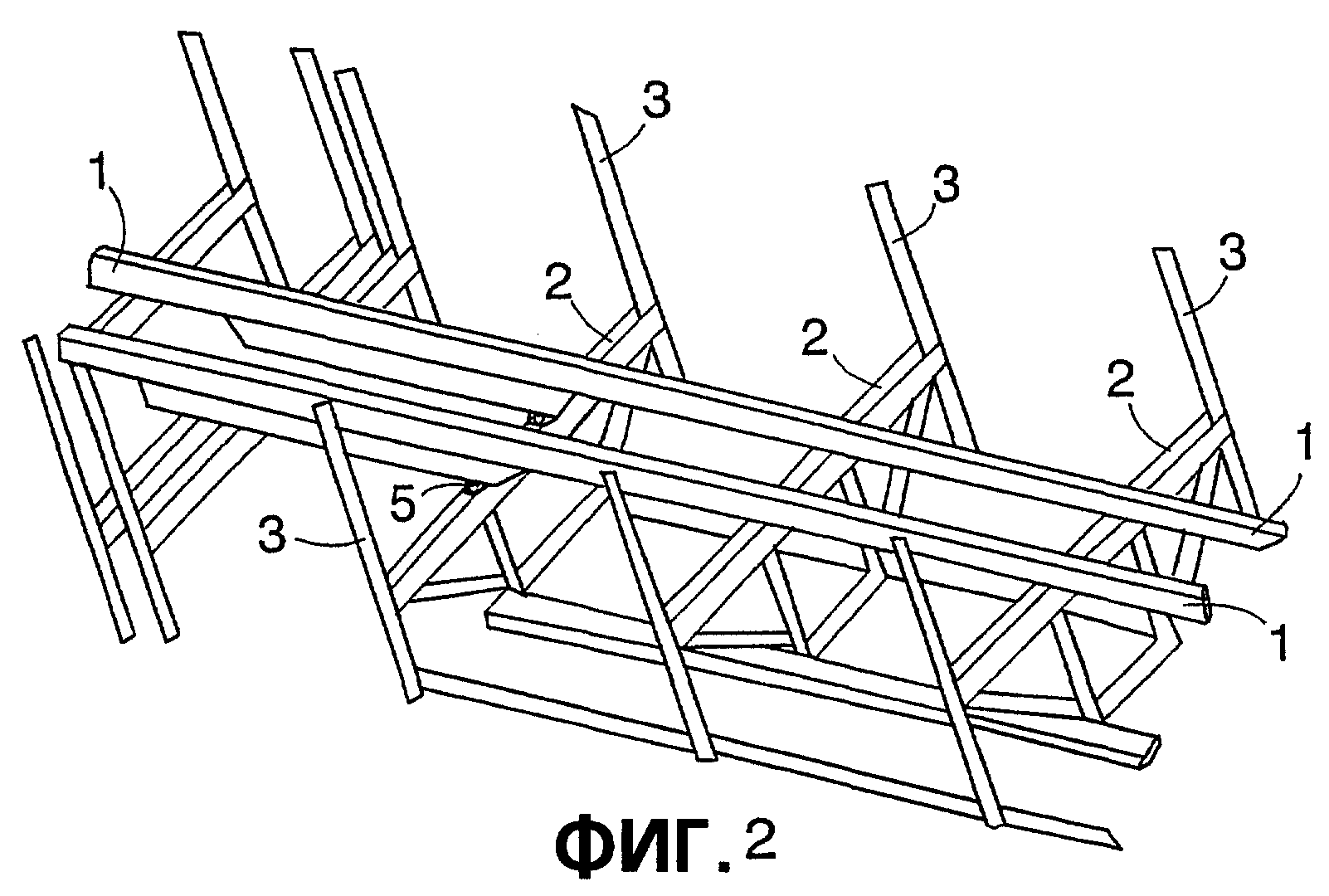

Фиг.2 - вид в перспективе части конструкции шасси в соответствии с настоящим изобретением;

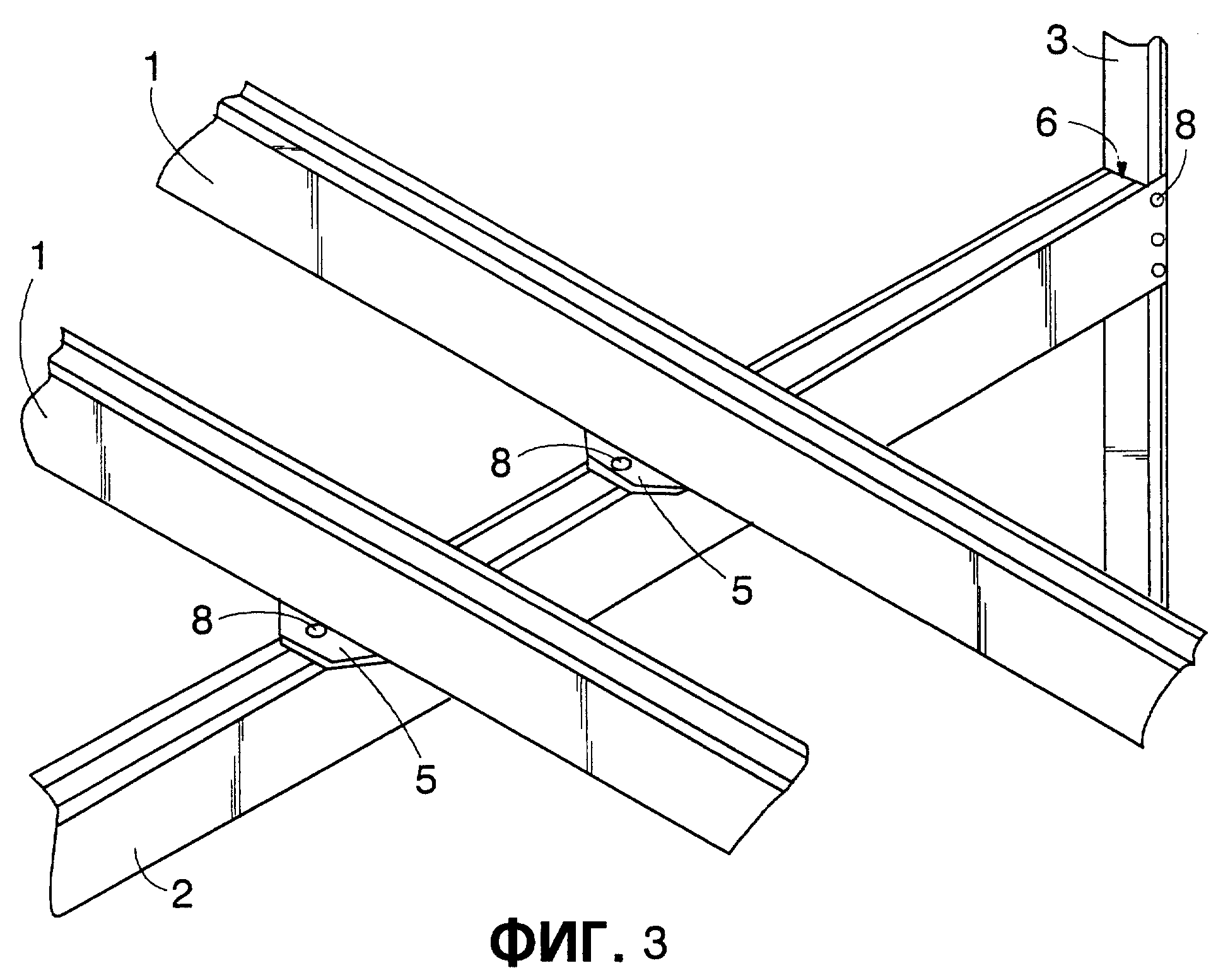

Фиг.3 - деталь шасси по фиг.2;

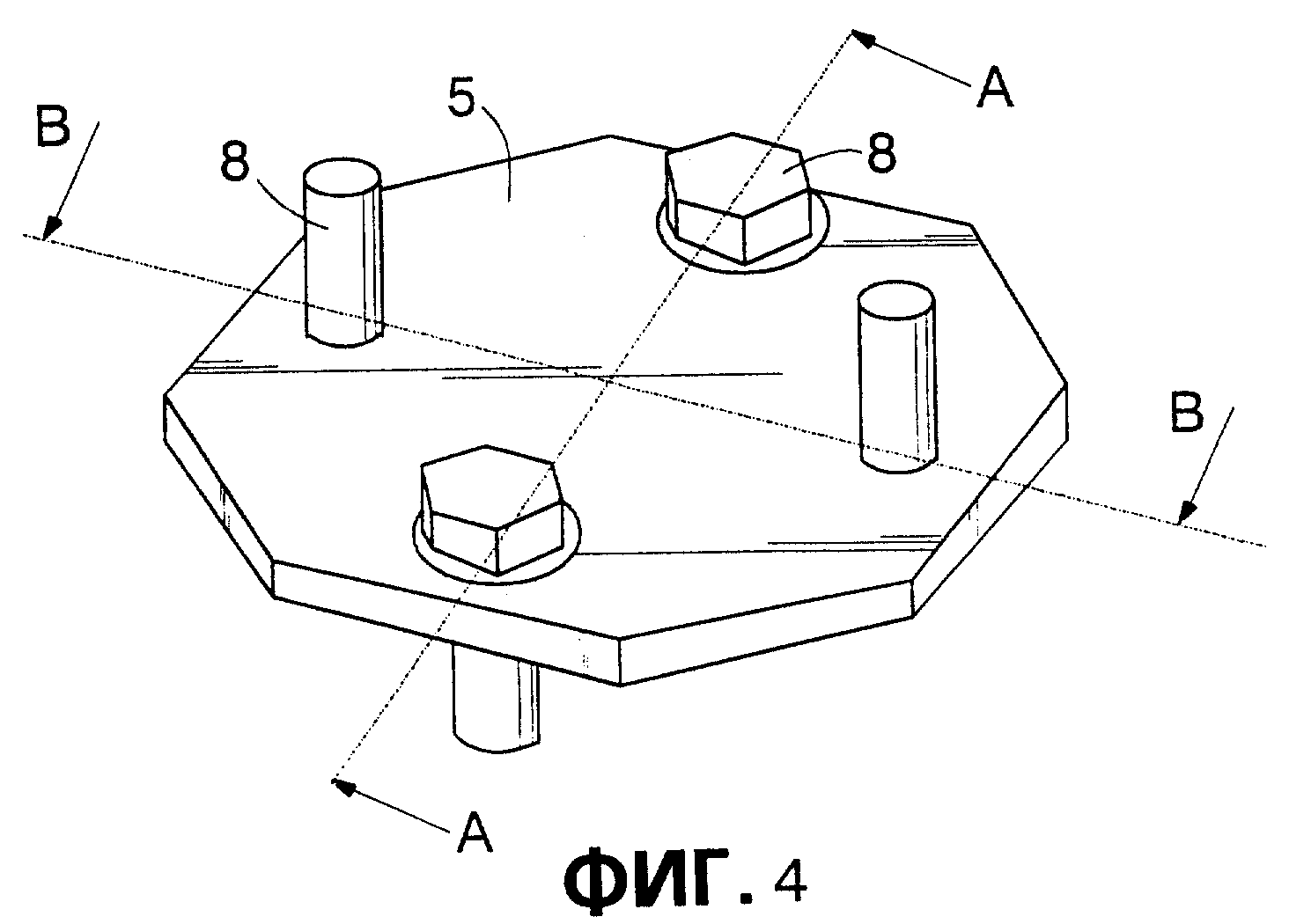

Фиг.4 - вид в перспективе фиксирующей детали в соответствии с настоящим изобретением,

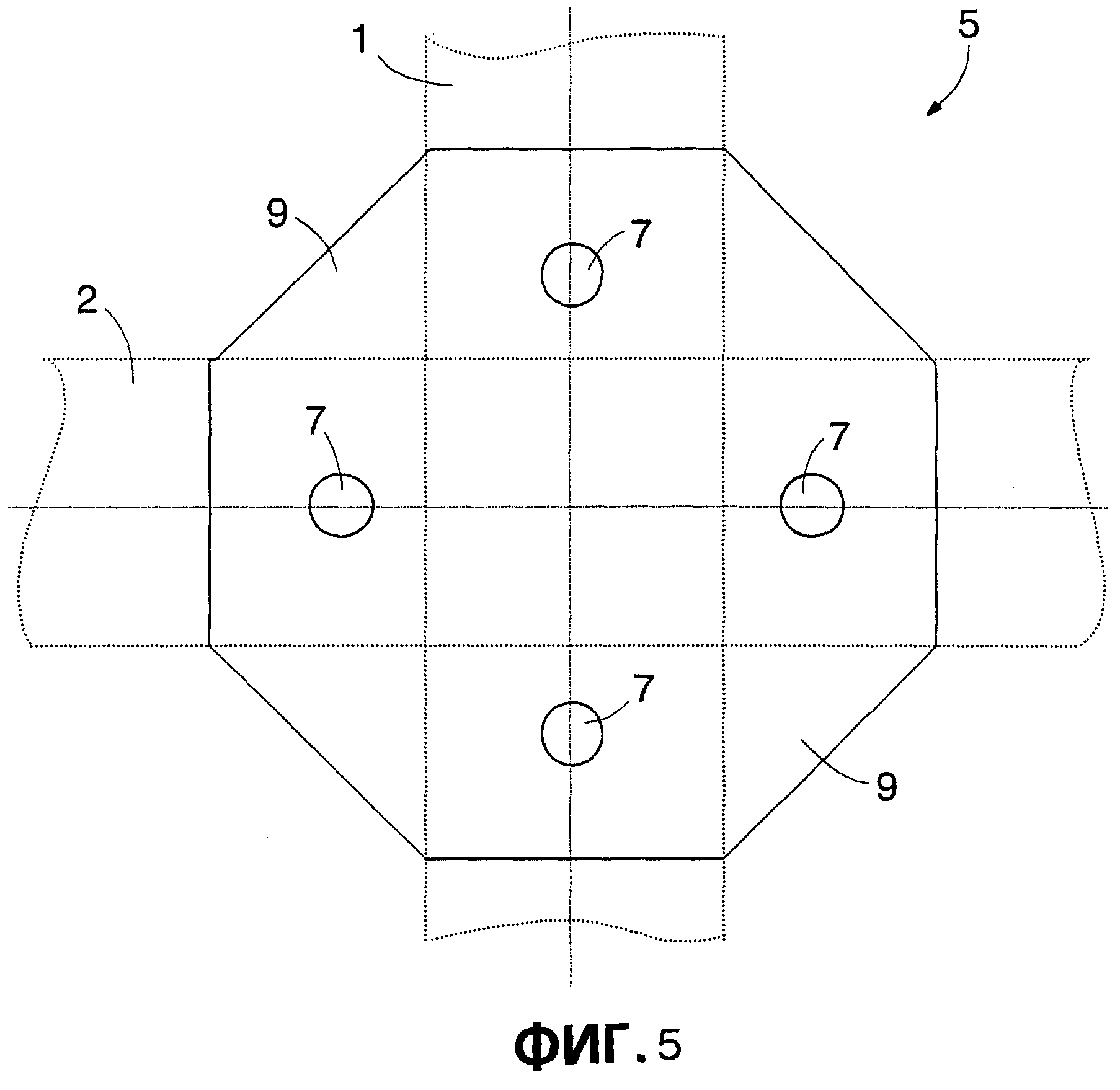

Фиг.5 - вид сверху фиксирующей детали в соответствии с настоящим изобретением;

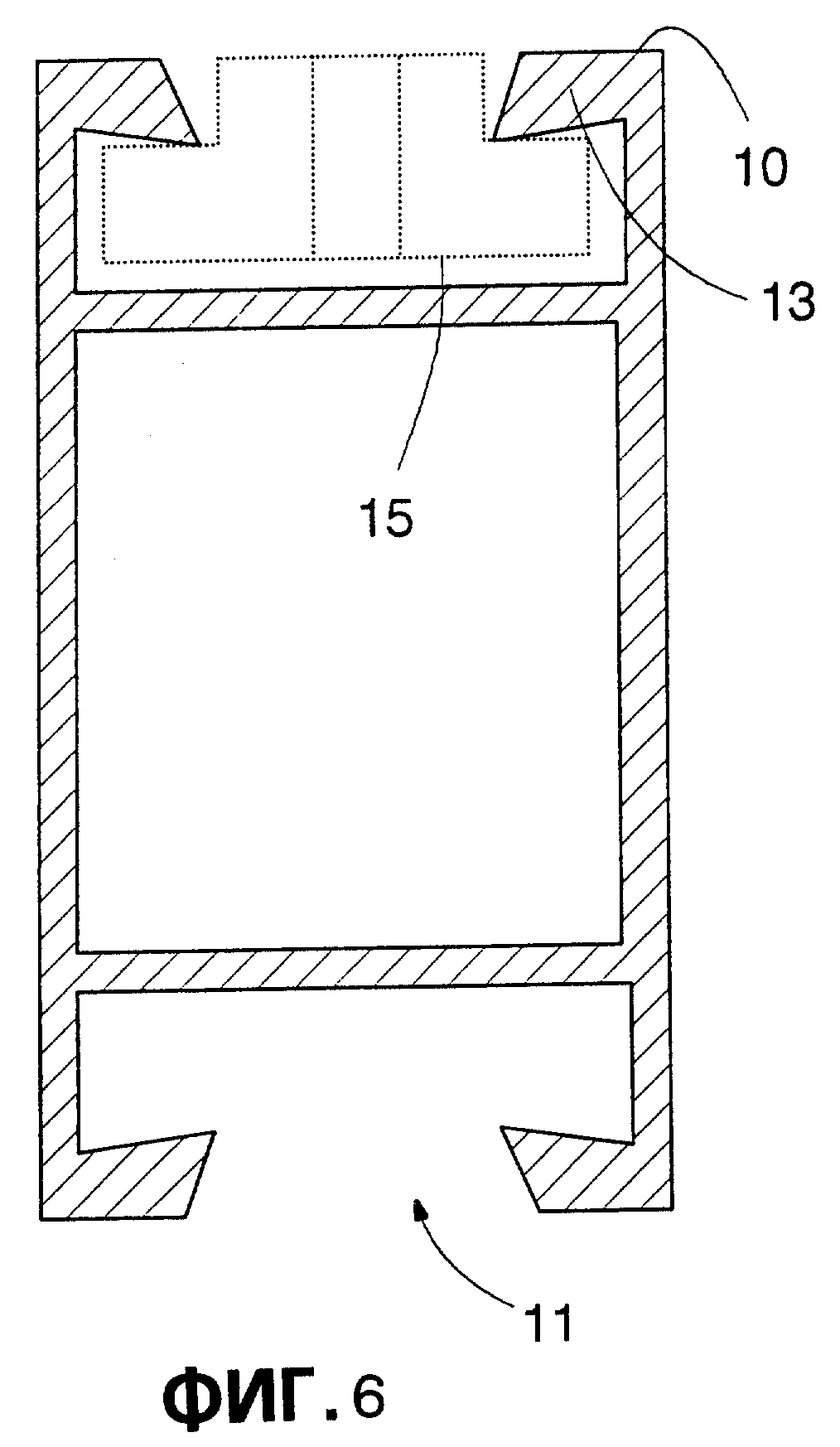

Фиг.6 - вид предпочтительного профиля поперечного сечения балки шасси;

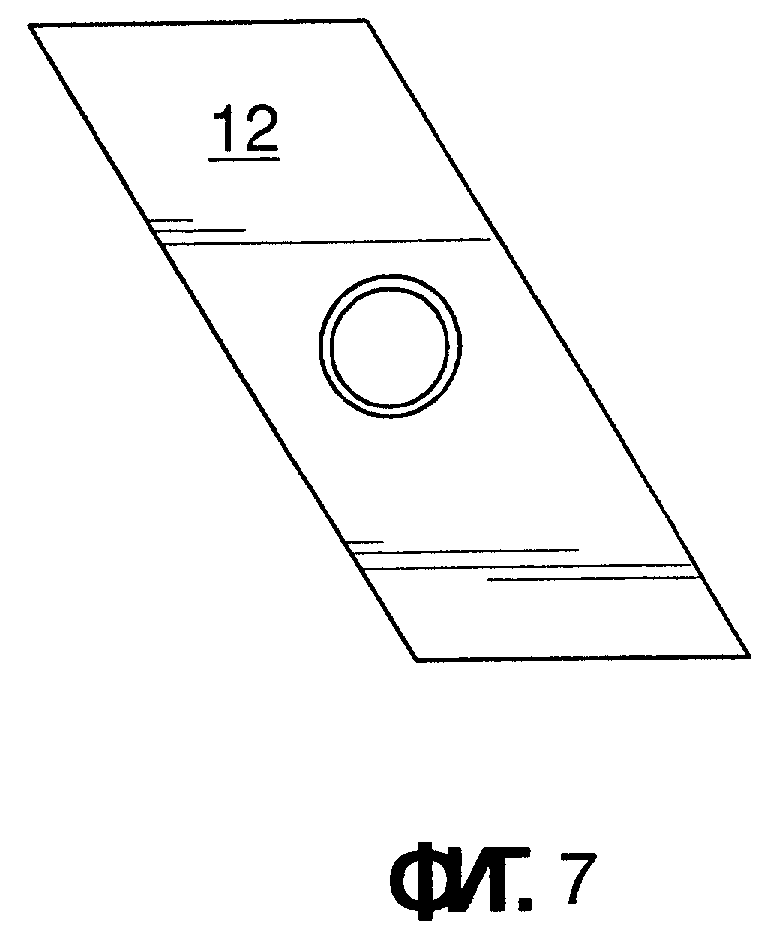

Фиг.7 - вид сверху предпочтительной противодействующей детали крепежного винта;

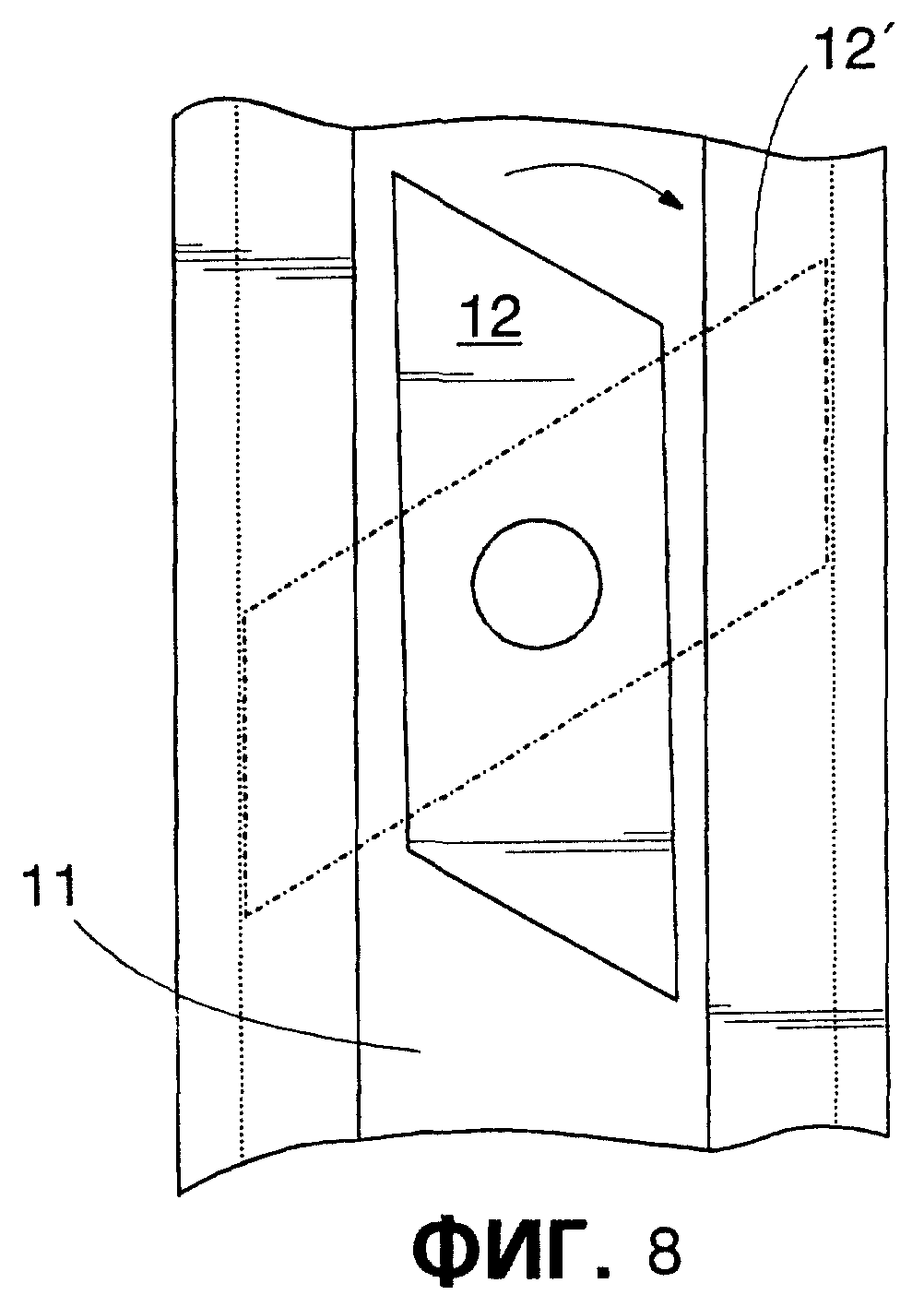

Фиг.8 - вид сверху принципа предпочтительной компоновки крепления;

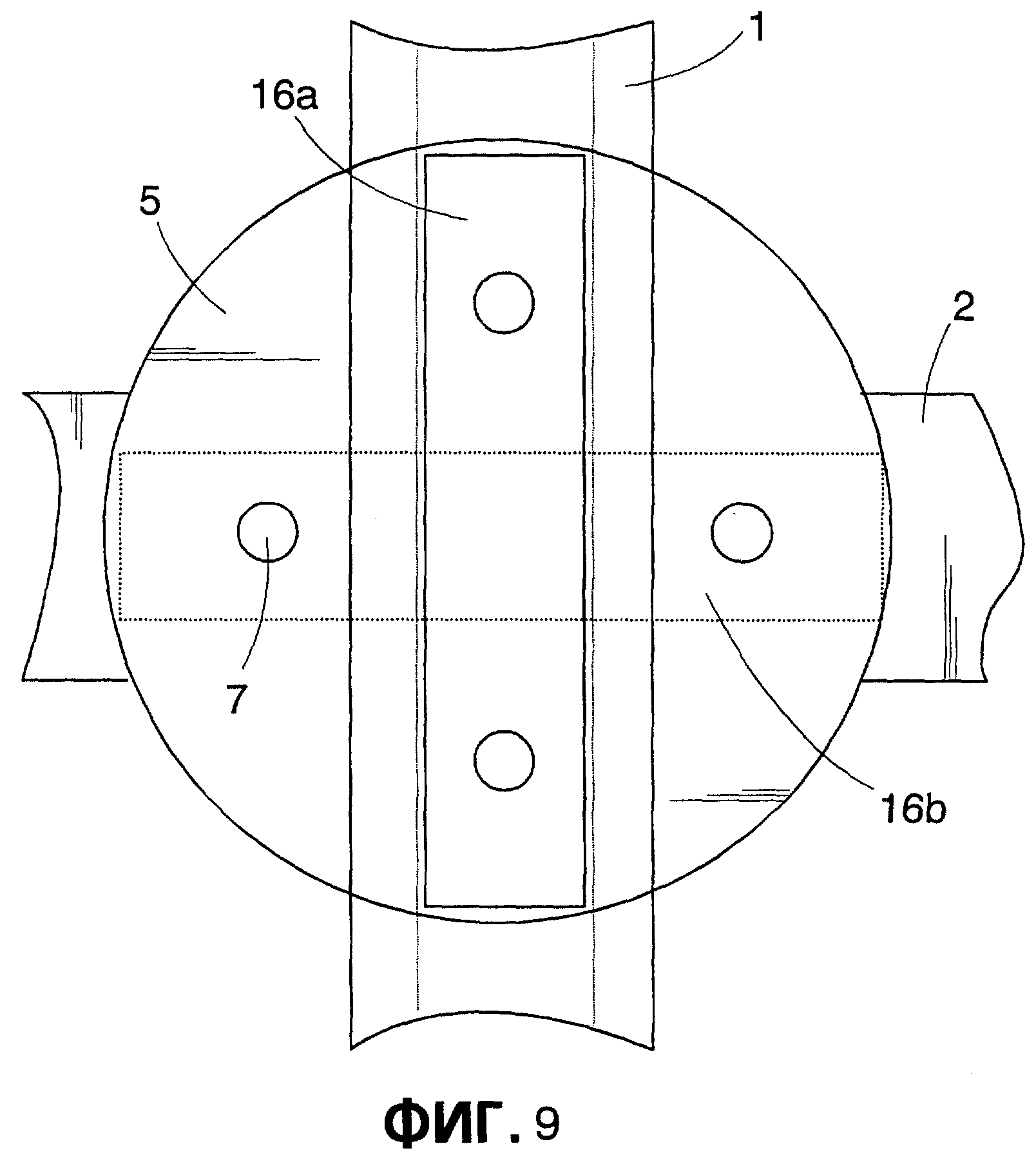

Фиг.9 - вид сверху варианта выполнения фиксирующей детали в соответствии с настоящим изобретением;

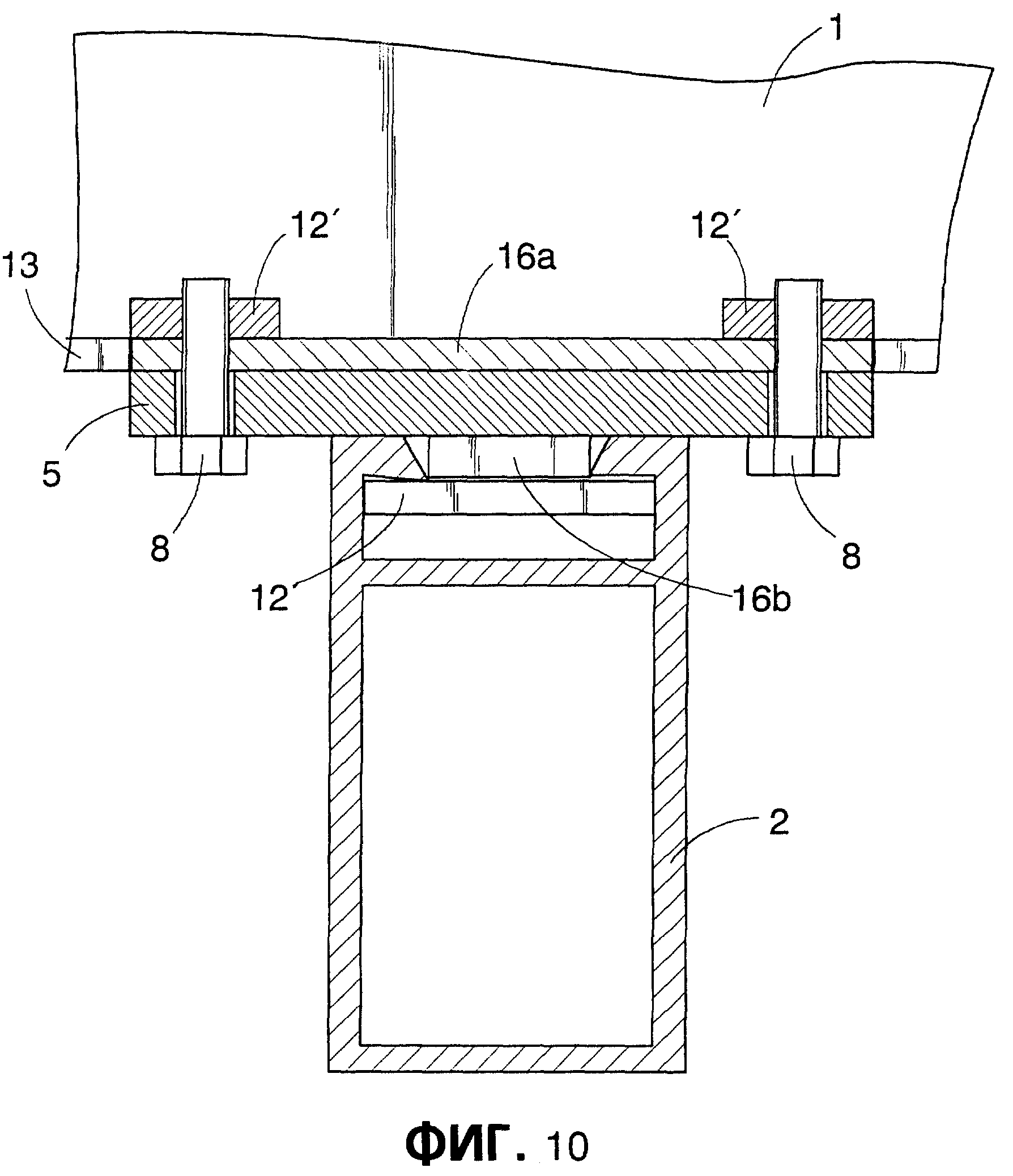

Фиг.10 - вид в разрезе соединения, выполненного между балками шасси с использованием фиксирующей детали на фиг.9;

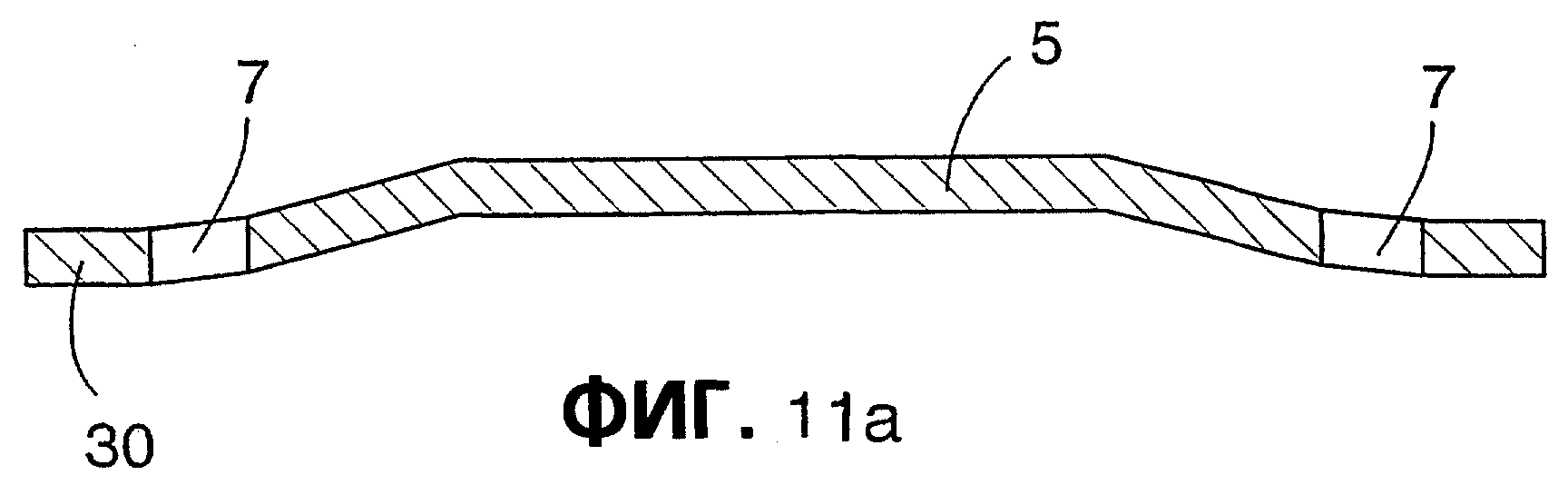

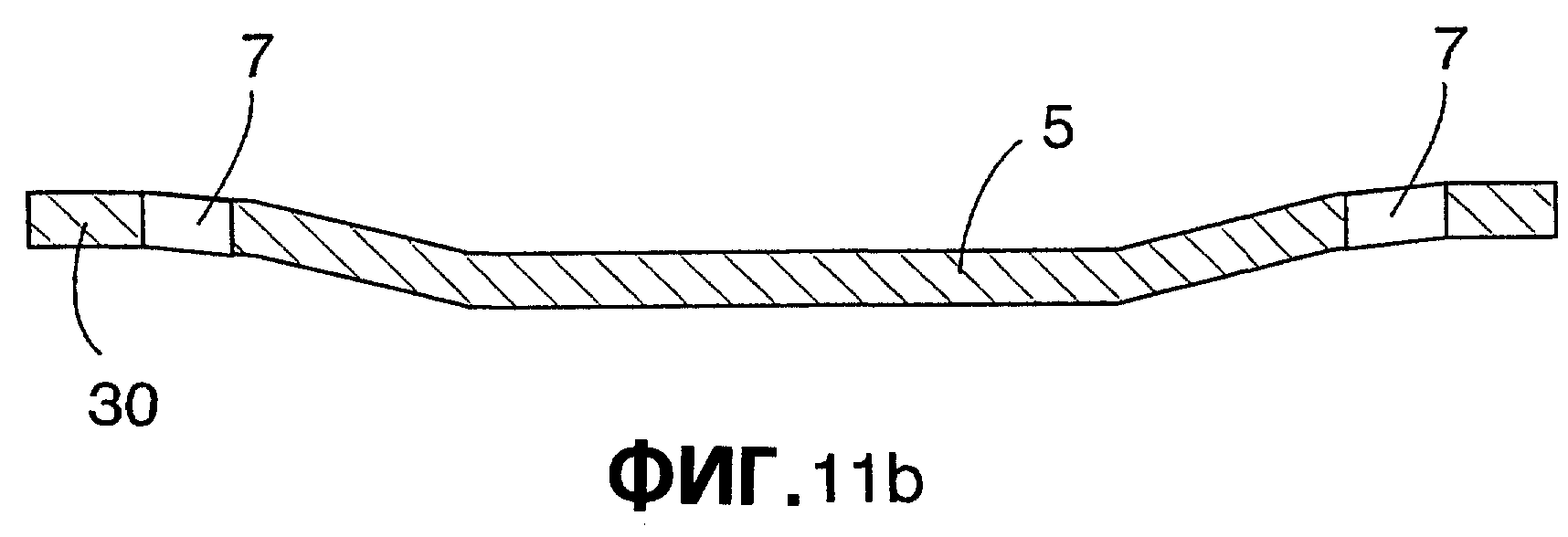

Фиг.11а и 11b - виды в различных направлениях для дополнительной иллюстрации поведения фиксирующей детали в соответствии с настоящим изобретением под нагрузкой;

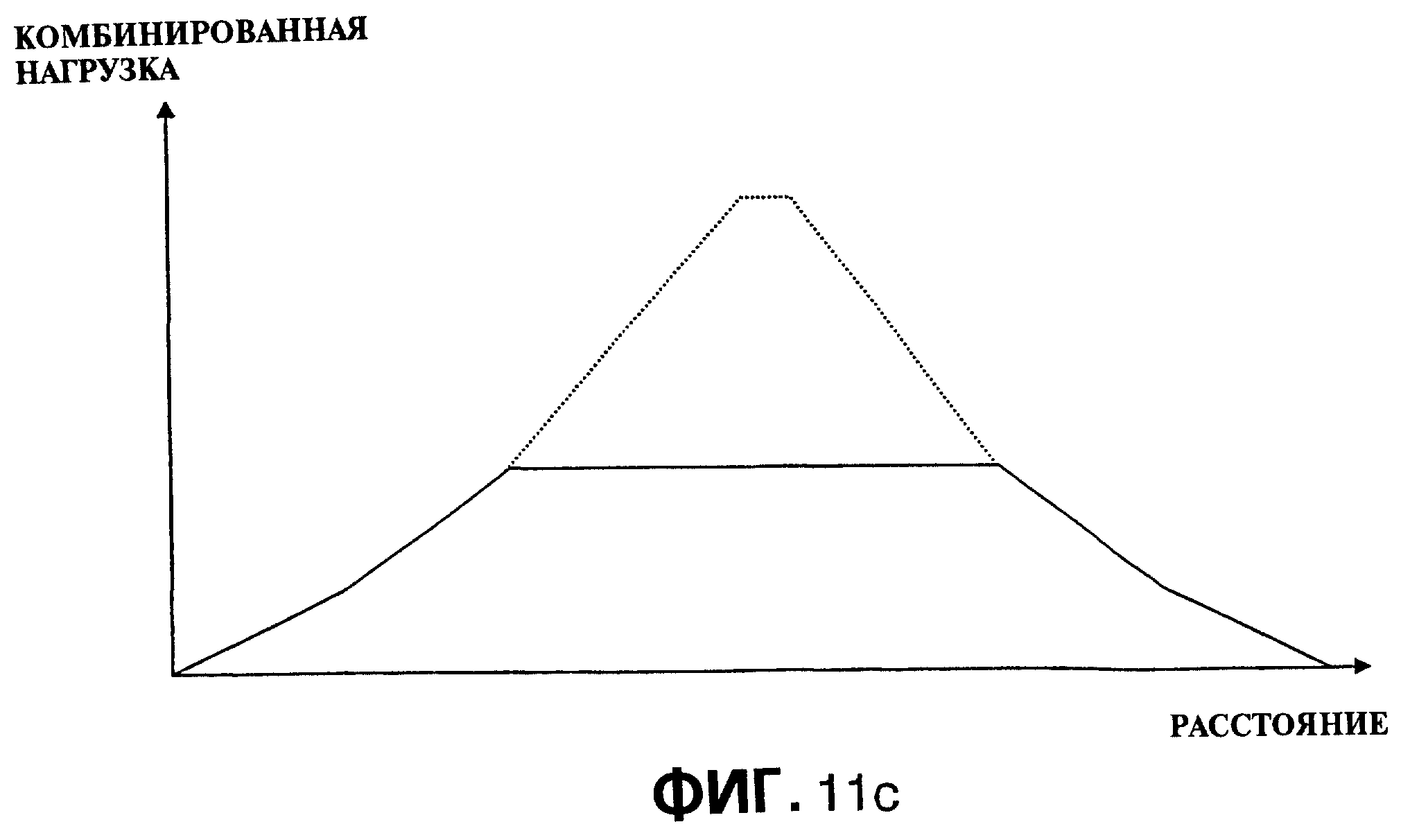

Фиг.11с - график комбинированного усилия растяжения, действующего на фиксирующую пластину;

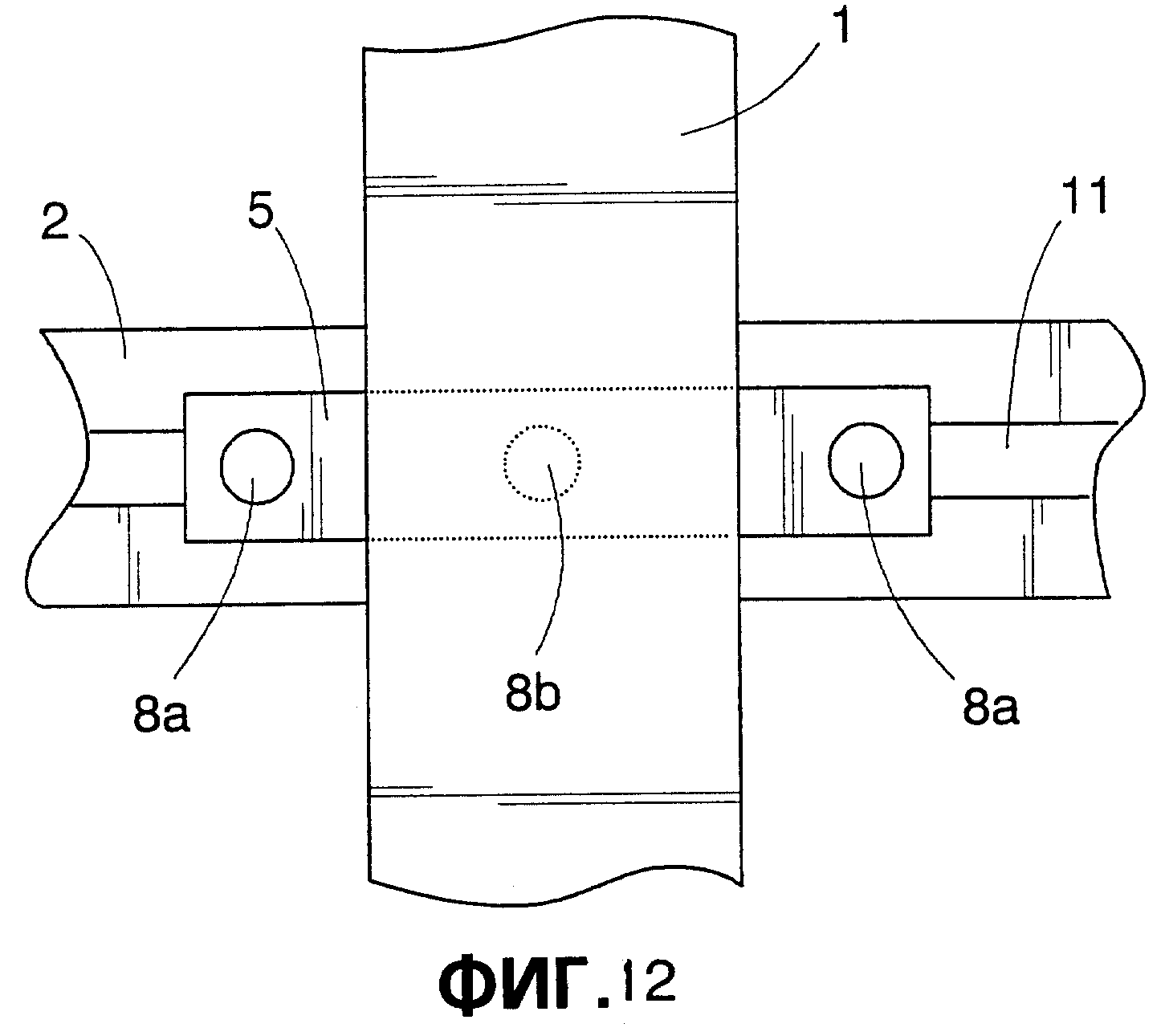

Фиг.12 - вид сверху другого варианта конструктивного решения соединения пересекающихся балок шасси;

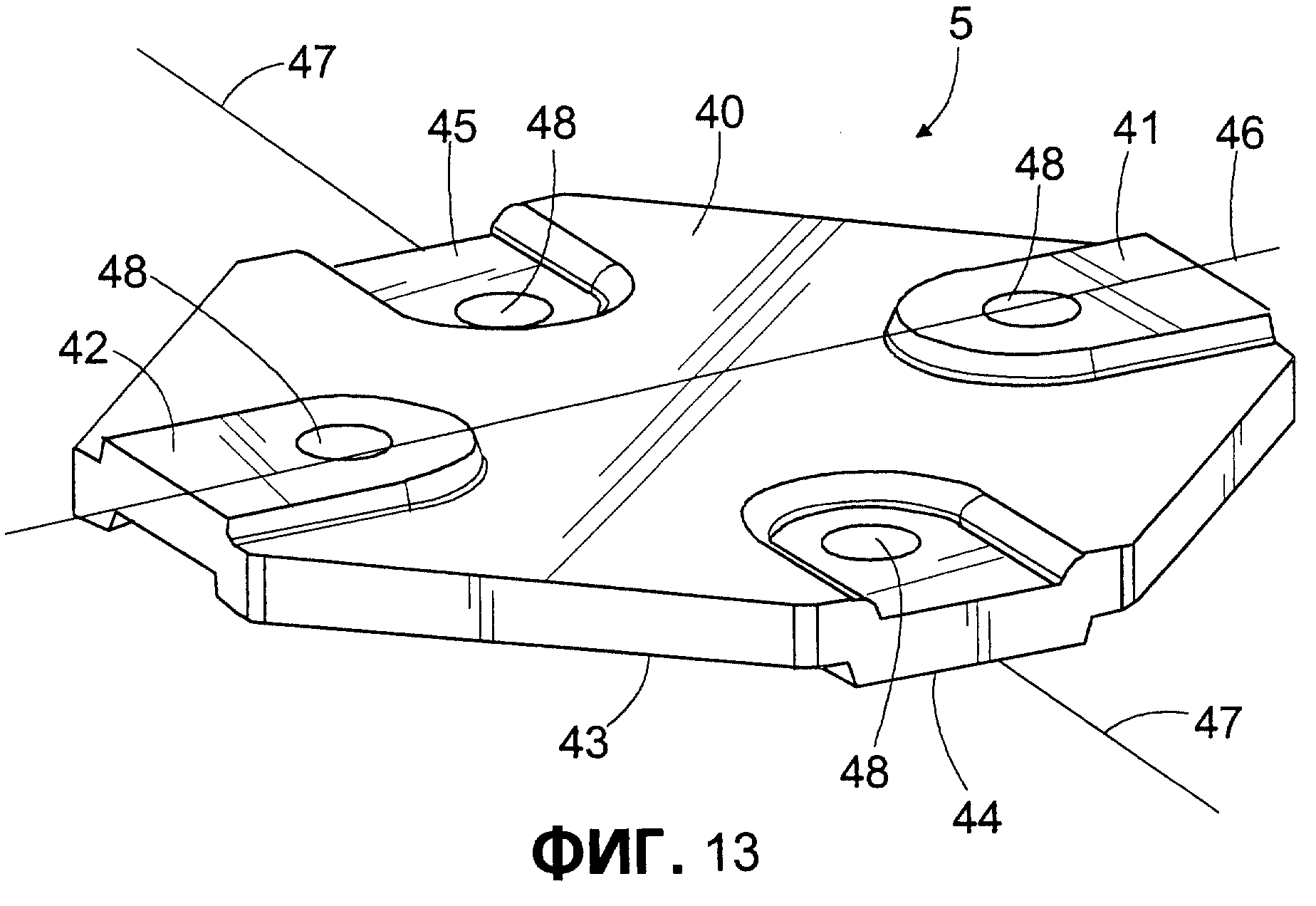

Фиг.13 - вид в перспективе фиксирующей детали в соответствии с настоящим изобретением, соединительные поверхности которой выполнены с выступами;

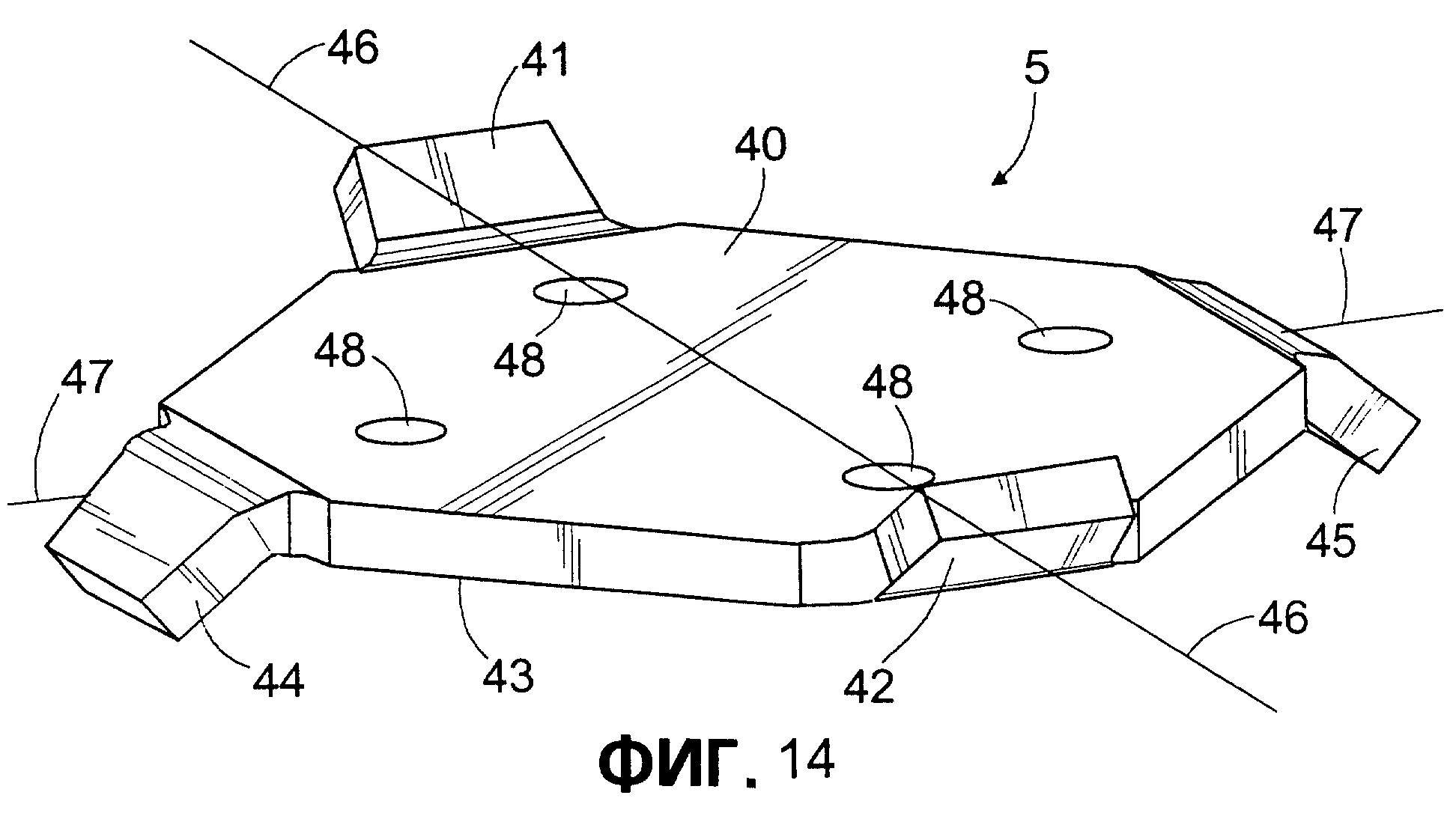

Фиг.14 - вид в перспективе второй фиксирующей детали в соответствии с настоящим изобретением, соединительные поверхности которой выполнены с выступами; и

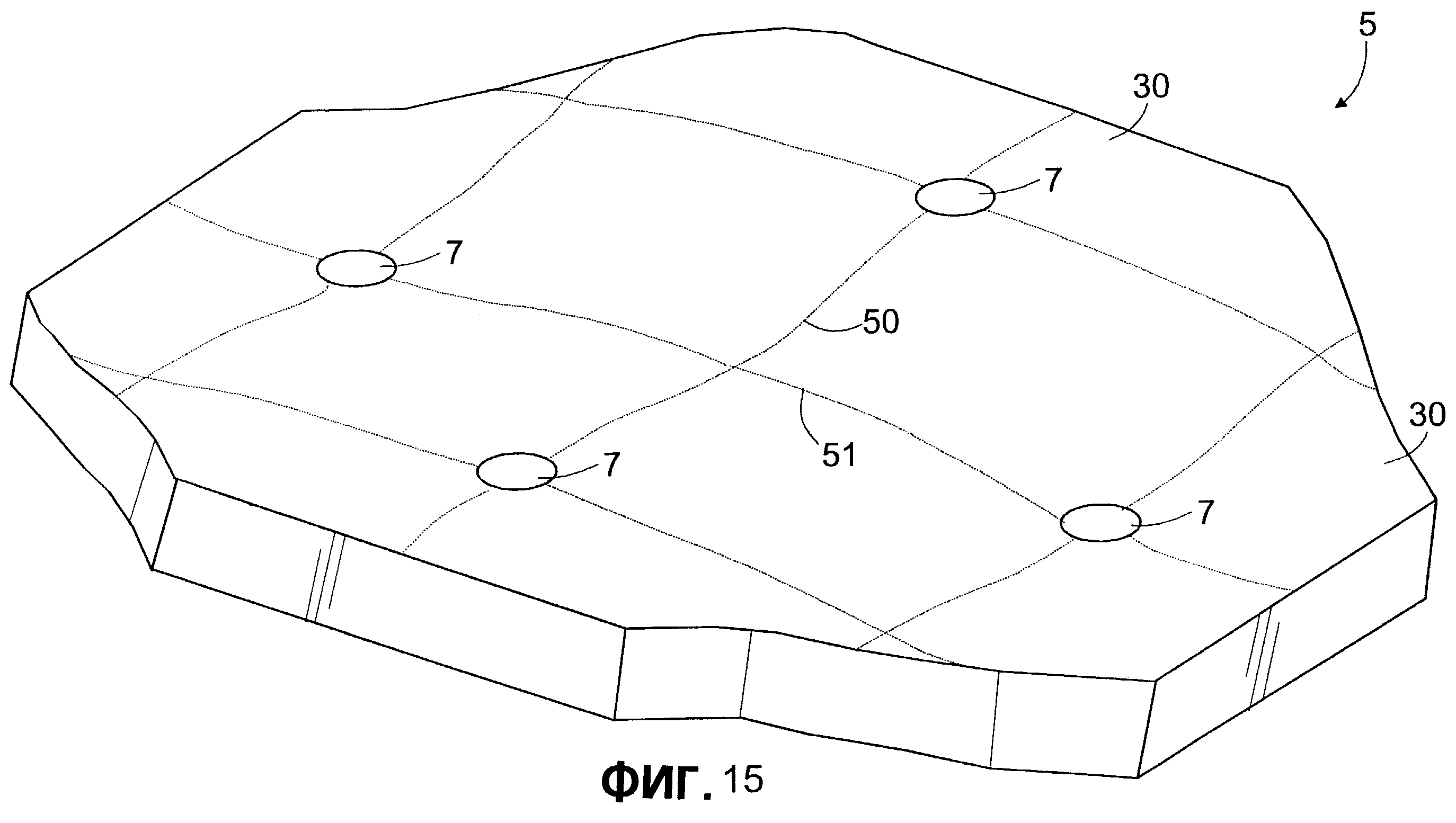

Фиг.15 - вид в перспективе изгиба фиксирующей детали в соответствии с настоящим изобретением с образованием под воздействием нагрузок седловой формы.

Чертежи настоящего изобретения представлены в чрезвычайно упрощенном виде. Одинаковые детали обозначены с использованием одинаковых номеров ссылки.

Подробное описание изобретения

На фигуре 2 показана часть шасси автобуса. Для ясности изображения показана упрощенная структура. Шасси содержат две параллельные продольные балки 1, расположенные на некотором расстоянии друг от друга, с достаточным количеством поперечных балок 2, расположенных поперечно и обычно перпендикулярно продольным балкам. Поперечные балки проходят как одиночные, с постоянным сечением детали от первой стороны транспортного средства до второй его стороны. С обоих концов поперечных балок установлены вертикальные стойки 3, которые относятся к кузову транспортного средства и служат в качестве держателей профилей, профилей крыши и поверхностных пластин кузова. В случае необходимости, на структуре шасси могут быть установлены дополнительные держатели для осей, двигателя и коробки передач. На фигуре 3 показана деталь структуры шасси. Продольные балки 1 и поперечные балки 2 проходят на различных уровнях, поперечная балка в данном примере проходит ниже. В месте пересечения балок установлена фиксирующая деталь 5 для соединения балок вместе и для передачи усилий между ними.

Что касается конструкции шасси транспортного средства, при их изготовлении требуется учитывать не только их жесткость и удобство производства, но для поддержания расхода топлива в разумных пределах требуется также обращать особое внимание на вес шасси. Например, шасси автобуса на фиг.2 могут быть выполнены с использованием балок, изготовленных из алюминия или других легких металлов. Кроме того, благодаря использованию фиксирующей детали в соответствии с настоящим изобретением вместо уголковых деталей известного уровня техники могут быть изготовлены более легкие шасси. При использовании шасси с меньшим весом можно использовать двигатель меньшей мощности и, таким образом, коробку передач с меньшим весом и т.д., благодаря чему существенно облегчается вся конструкция.

Кроме того, на фигуре 3 показан предпочтительный узел крепления между вертикальной стойкой 3 и концом поперечной балки 2. В концевой части поперечной балки выполнена, например, с использованием фрезерования монтажная полость 6, которая соответствует ширине вертикальной стойки и в которую устанавливают вертикальную стойку. Глубина монтажной полости, предпочтительно, соответствует, по меньшей мере, приблизительно профилю вертикальной стойки. Размеры поперечной балки и вертикальной стойки по отношению друг к другу выбирают таким образом, что монтажная полость, выполненная для вертикальной стойки, занимает, по существу, все пространство между боковыми пластинами поперечной балки, при этом боковые пластины поперечной балки образуют вилочный конец. Поперечную балку и вертикальную стойку, установленную в монтажную полость на конце балки, соединяют вместе, предпочтительно с использованием винтового соединения. В ответвлениях конца поперечной балки при этом выполняют отверстия для крепежных винтов, и вертикальная стойка имеет профиль, соединенные поверхности которого составляют крепежные выемки для установки взаимодействующей детали крепежного винта. В качестве альтернативы поперечная балка может быть соединена с вертикальной стойкой требуемого профиля с помощью, например, сварки или заклепок.

На фигурах 4 и 5 показана фиксирующая деталь 5 в соответствии с настоящим изобретением. Фиксирующая деталь представляет собой пластинчатую деталь и может быть выполнена относительно тонкой. Обычно достаточно использовать пластину толщиной 10-40 мм. Проще всего изготовить фиксирующую деталь способом вырезания ее из листового материала требуемой толщины. В качестве альтернативы фиксирующая деталь может быть сформована или изготовлена из соответствующей заготовки. Фиксирующую деталь изготавливают из металла, предпочтительно легкого металла, такого, как алюминий или сплав алюминия, благодаря чему получают защищенную от погодных условий, легкую и простую при обработке фиксирующую деталь. Если необходимо, ее также можно изготовить, например, из пластикового композитного материала или из некоторых других материалов, пригодных для этой цели. Стоимость фиксирующей детали получается приемлемой. Фиксирующая деталь, показанная на чертеже, выполнена шестиугольной, но она также может иметь некоторые другие формы, например прямоугольную или круглую форму, как показано на фигуре 9. В любом случае фиксирующая деталь имеет такие размеры, что пластина выходит за пределы боковых поверхностей пересекающихся балок, что позволяет закреплять фиксирующую деталь на балках в местах этих выступающих частей. Как показано на чертежах, выступающие части содержат отверстия 7 для крепежных винтов 8. Для обеспечения распределения нагрузки существенно, чтобы фиксирующая пластина также закрывала секции, образующие углы 9 между пересекающимися балками. Благодаря крестообразному креплению к балкам пластинчатая деталь ведет себя под нагрузкой как седловая поверхность, как показано на фигуре 15. На фигурах 11а и 11b, которые будут описаны ниже, дополнительно изображен изгиб фиксирующей пластины в различных направлениях.

Структура, собираемая с использованием винтов, имеет преимущество по сравнению со сварной структурой, состоящее в том, что она позволяет использовать сборочные приспособления значительно меньшего веса и более простой конструкции. При сварке требуется использовать массивные приспособления для поглощения существенных усилий, вызываемых тепловым расширением, но при винтовом креплении такие усилия не возникают. Кроме того, как хорошо известно в данной области техники, винтовое соединение лучше противостоит усталостным нагрузкам, чем сварное.

На фигуре 6 показан предпочтительный профиль в поперечном сечении балки шасси. Этот профиль может использоваться как для продольных, так и для поперечных балок. Балки, предпочтительно, изготовлены из алюминия или алюминиевого сплава, хотя при необходимости также могут использоваться другие материалы, такие как сталь. Профиль выполнен прямоугольным, и на его более коротких сторонах 10 выполнены крепежные выемки 11, в которые могут быть установлены противодействующие детали 12, закрепляемые винтами, такие как показаны на фигуре 7. Кромки крепежной выемки могут содержать горизонтальные части 13, то есть форма углубления, по существу, соответствует букве Т. Естественно, также могут использоваться другие профили. Крепежные выемки не обязательно должны быть выполнены с обеих сторон профиля; достаточно выполнить крепежную выемку, по меньшей мере, на стороне профиля, обращенной к фиксирующей детали, как в нижней балке по фигуре 10.

Противодействующая деталь 12 крепежного винта имеет форму параллелограмма (разновидность ромба). При совмещении противодействующей детали с крепежной выемкой 11 на балке шасси противодействующая деталь может быть установлена на месте в крепежной выемке. Когда затягивают крепежный винт, противодействующая деталь поворачивается, находясь в крепежной выемке, и упирается в вертикальные стенки 14 профиля. Это останавливает вращение противодействующей детали, и крепежный винт начинает затягиваться. На фигуре 8 показана повернутая противодействующая деталь 12’, представленная штрихпунктирной линией. Повернутая противодействующая деталь 12’ больше не может выйти из крепежной выемки 11, поскольку она закреплена на месте горизонтальными кромками 13 крепежной выемки. В качестве альтернативы противодействующая деталь, имеющая такие размеры поперечного сечения, что она не может выйти из крепежной выемки, может быть установлена в крепежную выемку с торца балки шасси. Противодействующая деталь такого типа показана пунктирными линиями 15 на фигуре 6. Таким образом, существуют различные альтернативные варианты крепления фиксирующей детали с балками.

Фиксирующая деталь на фигуре 9 предпочтительно содержит выступы 16а и 16b с обеих сторон детали. Выступ 16b расположен с нижней стороны фиксирующей детали и показан пунктирной линией. В этом случае выступы выполнены удлиненными и имеющими такие размеры, что их можно установить в крепежную выемку 11 на крепежной поверхности балок шасси, как показано на фигуре 10. Фиксирующая деталь такого типа представляет собой простое средство, работающее в качестве держателя, устраняющего перекос структуры шасси, поскольку выступы прочно удерживают пересекающиеся балки шасси на месте и предотвращают поворот балок по отношению друг к другу. Кроме того, выступы всегда устанавливают балки шасси, соединяемые вместе, в правильном положении по отношению друг к другу, благодаря чему монтаж всегда получается точным и устраняется необходимость использовать монтажные приспособления. Фиксирующая деталь, содержащая выступы, может быть изготовлена способом формования или способом механической обработки из, например, подходящей заготовки.

На фигурах 11а и 11b показано поведение фиксирующей пластины под нагрузкой. Благодаря крестообразному креплению фиксирующая пластина принимает форму седловой поверхности, которая подвержена нагрузке, действующей в поперечном направлении плоскости пластины. Для простоты изображения два поперечных сечения фиксирующей пластины под нагрузкой показаны с различных направлений: на фигуре 11а показана фиксирующая пластина на виде по стрелке А, обозначенном на фигуре 4, и на фигуре 11b на виде по стрелке В. На фигуре 11с представлен график, иллюстрирующий комбинированную нагрузку. Комбинированное усилие растяжения содержит компонент нагрузки изгиба и компонент нагрузки сдвига. Как показано на фигуре 11с, создаваемое поле нагрузки неожиданно оказалось равномерным по сравнению с ситуацией, показанной пунктирной линией, когда фиксирующая пластина не подвергается поперечной нагрузке. Что касается нагрузки, важно, чтобы между внешней кромкой фиксирующей пластины и отверстиями 7, выполненными для крепежных винтов, была изготовлена достаточно длинная часть 30, поскольку эта часть определяет сопротивление изгибу крепежной пластины.

На фигуре 12 показано конструктивное решение, в котором прямоугольная фиксирующая пластина 5 в месте пересечения продольной балки 1 и поперечной балки 2 выходит только за пределы боковых поверхностей продольной балки. В этом случае фиксирующая пластина 5 закреплена на поперечной балке 2 с использованием крепежных винтов 8а на частях, выходящих за пределы боковых поверхностей и, кроме того, на нижней стороне продольной балки с использованием крепежного винта 8b, установленного в средней части пластины. Головка крепежного винта 8b имеет такие размеры, что она входит в крепежную выемку 11 поперечной балки. Фиксирующая пластина, показанная на чертеже, может использоваться в местах, где нагрузки, действующие в поперечном направлении на плоскость пластины, относительно невелики. Поскольку фиксирующая пластина не закреплена с использованием крестообразного крепления, она не обеспечивает поведение, описанное со ссылкой на фигуры 11а и 11b, и поэтому вертикальная нагрузка, действующая на транспортное средство, проявляет тенденцию изгиба крепежной пластины в виде дуги. Однако крепежное решение, показанное на чертеже, позволяет хорошо воспринимать горизонтальные усилия, действующие на транспортное средство и, таким образом, удерживать пересекающиеся балки в заданном положении по отношению друг к другу.

На фигуре 13 показан вариант выполнения фиксирующей детали 5 в соответствии с настоящим изобретением. Первая поверхность 40 фиксирующей детали выполнена с выступами 41, 42, расположенными на противоположных краях детали, и, кроме того, вторая поверхность 43 фиксирующей детали выполнена со вторыми выступами 44, 45, расположенными на противоположных краях детали. Первые выступы 41, 42 образуют первую линию 46 крепления, с которой совмещают балку, устанавливаемую на первую поверхность 40 фиксирующей детали, когда первые выступы 41, 42 устанавливают на противодействующих поверхностях балки, например, в крепежной выемке. Кроме того, вторые выступы 44, 45 образуют вторую линию 47 крепления, с которой совмещают балку, устанавливаемую на второй поверхности 43 фиксирующей детали, когда вторые выступы 44, 45 устанавливают на противодействующие поверхности балки. Выступы 41, 42, 44, 45 могут быть выполнены с крепежными отверстиями 48 для крепежных винтов. Выступы, показанные на чертеже, можно удобно и быстро выполнить с использованием пресса.

На фигуре 14 показан другой вариант выполнения фиксирующей детали 5 в соответствии с настоящим изобретением, в котором первая поверхность 40 фиксирующей детали содержит первые выступы 41, 42, выполненные путем отгибания углов фиксирующей детали вверх с использованием пресса. Первые выступы 41, 42, таким образом, образуют первую линию 46 крепления, предназначенную для крепления балки на первой поверхности 40 фиксирующей детали. Соответственно, отогнутые углы второй поверхности 43 фиксирующей детали образуют вторые выступы 44, 45 и, таким образом, вторую линию 47 крепления для крепления балки на второй поверхности 43 фиксирующей детали. Выступы, показанные на фигуре 14, предназначены для установки в выемки, выполненные на балках, но в качестве другой альтернативы концы выступов могут быть выполнены с изгибом, с установкой выступов на боковых поверхностях балок, предназначенных для соединения вместе. Благодаря выступам 41, 42, 44, 45, показанным на фигуре 13 и фигуре 14, отпадает необходимость использовать отдельные изгибы структуры. Кроме того, выступы 41, 42, 44, 45 устанавливают на балках, соединяемых вместе в требуемом угловом положении по отношению друг к другу. При этом функция элементов, используемых для установки балок, может выполняться независимо от способа крепления балки и фиксирующей детали.

На фигуре 15 показан изгиб фиксирующей детали в соответствии с настоящим изобретением в виде седловой поверхности под действием вертикального усилия. Изменение формы фиксирующей детали 5 показано пунктирными линиями 50 и 51, которые представляют переходные состояния.

Чертежи и соответствующие описания предназначены только для иллюстрации идеи настоящего изобретения. Детали настоящего изобретения могут изменяться в пределах объема прилагаемой формулы изобретения. Хотя с точки зрения производства и распределения нагрузки, фиксирующая деталь в соответствии с настоящим изобретением предпочтительно соединяется с балками с использованием винтового соединения, в некоторых случаях также могут использоваться другие способы крепления, такие как сварка или соединение заклепками. Кроме того, фиксирующая пластина может содержать средство быстрого соединения пластины с балками шасси. Средства быстрого соединения могут содержать, например, противодействующую деталь соответствующей формы, которая устанавливается в крепежную выемку, выполненную в профиле балки шасси и повернутую в заданное положение, при этом форма детали обеспечивает плотную установку с прижимом горизонтальной стенки к кромке крепежной выемки и одновременно с поворотом в положение, которое предотвращает выход ее из крепежной выемки. Фиксирующая пластина также может быть выполнена таким образом, что она будет позволять установку балок шасси под заданным углом, отличающимся от перпендикулярного положения по отношению друг к другу.

Реферат

Изобретение относится к шасси транспортного средства и его узлу крепления и фиксирующей детали. Продольные балки (1) и поперечные балки (2) транспортного средства расположены на различных уровнях по отношению друг к другу, и, таким образом, в отличие от конструкций шасси известного уровня техники поперечные балки могут проходить в виде одной детали с постоянным сечением от первой стороны транспортного средства до второй его стороны. В местах пересечения продольных балок и поперечных балок установлены пластинчатые фиксирующие детали (5), отдельно закрепленные на обеих взаимно пересекающихся балках шасси и передающие силы между балками. Технический результат заключается в улучшении компоновки шасси, обеспечивающей удобство крепления балок рамы, расположенных на разных уровнях. 3 с. и 7 з.п. ф-лы, 15 ил.

Комментарии