Формованный фиксатор в корпусе - RU2596110C2

Код документа: RU2596110C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к крепежному элементу для соединения деталей, более конкретно к формованному пластиковому фиксатору, заключенному в корпус.

Уровень техники

В автомобилестроении для соединения частей или деталей транспортных средств используют различные крепежные элементы. Примерами таких крепежных элементов являются болты, винты, фиксаторы и зажимы. Также используют вставные или защелкивающиеся зажимы, изготовленные из пластика, которые вставляются в отверстие или прорезь детали. Однако при установке известных крепежных элементов могут возникнуть проблемы в согласовании и совмещении деталей и отверстий, через которые проходят крепежные элементы. Целью настоящего изобретения является разработка усовершенствованного фиксатора для крепежного элемента, позволяющего уменьшить указанный негативный эффект.

Раскрытие изобретения

Техническим результатом настоящего изобретения является компенсация возможного нарушения соосности между элементами соединения и облегчение сборки соединения. Этот эффект достигается за счет использования внутреннего фиксирующего элемента, размещенного во внешнем корпусе и имеющего определенную степень подвижности. Внутренний элемент фиксатора также выполняет функцию направления крепежного элемента в приемное отверстие, что также облегчает сборку соединения.

Согласно первому аспекту изобретения заключенный в корпус фиксатор содержит втулку, в которой выполнена полость для крепежного элемента. Втулка имеет фланец, который проходит по ее окружности. Заключенный в корпус фиксатор также содержит внешний корпус с верхней стенкой, имеющей приемное отверстие для крепежного элемента, и нижней стенкой, которая имеет приемное отверстие для втулки. Втулка входит в соответствующее приемное отверстие. Заключенный в корпус фиксатор дополнительно имеет первую и вторую боковые стенки, которые соединяют верхнюю стенку с нижней стенкой. Внешний корпус соединен с фланцем с помощью соединительного элемента, который может отходить от верхней стенки внешнего корпуса.

Верхняя стенка может иметь скошенный край вблизи приемного отверстия для крепежного элемента. Втулка может содержать резьбовую часть вблизи полости для крепежного элемента. Втулка также может иметь скошенный край вблизи верхнего отверстия, сообщающегося с полостью для крепежного элемента. Кроме того, втулка может содержать внутренний выступ вблизи полости для крепежного элемента и/или внешний выступ, расположенный по внешней окружности втулки.

Между верхней стенкой и фланцем выполнен первый зазор, а между нижней стенкой и фланцем имеется второй зазор, практически равен первому зазору.

Согласно второму аспекту изобретения заключенный в корпус фиксатор имеет пластиковый внешний корпус с верхней и нижней стенками, закрепленными на противоположных боковых стенках. Верхняя стенка имеет приемное отверстие для крепежного элемента. Заключенный в корпус фиксатор также содержит внутренний фланец, который имеет край, полностью соединенный с одной стенкой внешнего корпуса. Внутренний фланец имеет верхнее отверстие, коаксиальное приемному отверстию на нижней стенке. Верхняя стенка может иметь скошенный край вблизи приемного отверстия для крепежного элемента

Внутренний фланец может содержать цилиндрическую приемную втулку, проходящую через приемное отверстие в нижней стенке. Цилиндрическая приемная втулка может иметь скошенный край вблизи верхнего отверстия, которое сообщается с внутренней полостью цилиндрической приемной втулки. Втулка также может иметь внешний выступ, расположенный по внешней окружности втулки.

Внутренний фланец может быть соединен с внешним корпусом с помощью соединительного элемента, проходящего от одной из стенок внешнего корпуса.

Согласно третьему аспекту изобретения представлен способ изготовления фиксатора с корпусом, который подразумевает обеспечение полости формы однократного литья и формование пластикового внешнего корпуса, имеющего верхнюю и нижнюю стенки, закрепленные на противоположных боковых стенках. Способ также подразумевает формование приемного отверстия в верхней стенке, формование цилиндрической приемной втулки с полостью для крепежного элемента, которая входит в приемное отверстие для втулки, и формование фланца по окружности цилиндрической приемной втулки, который соединяет цилиндрическую приемную втулку с внешним корпусом.

Эти и другие аспекты, объекты и отличительные признаки настоящего изобретения будут понятны специалистам в данной области техники после изучения нижеследующего описания, формулы изобретения и сопроводительных чертежей.

Краткое описание чертежей

На чертежах:

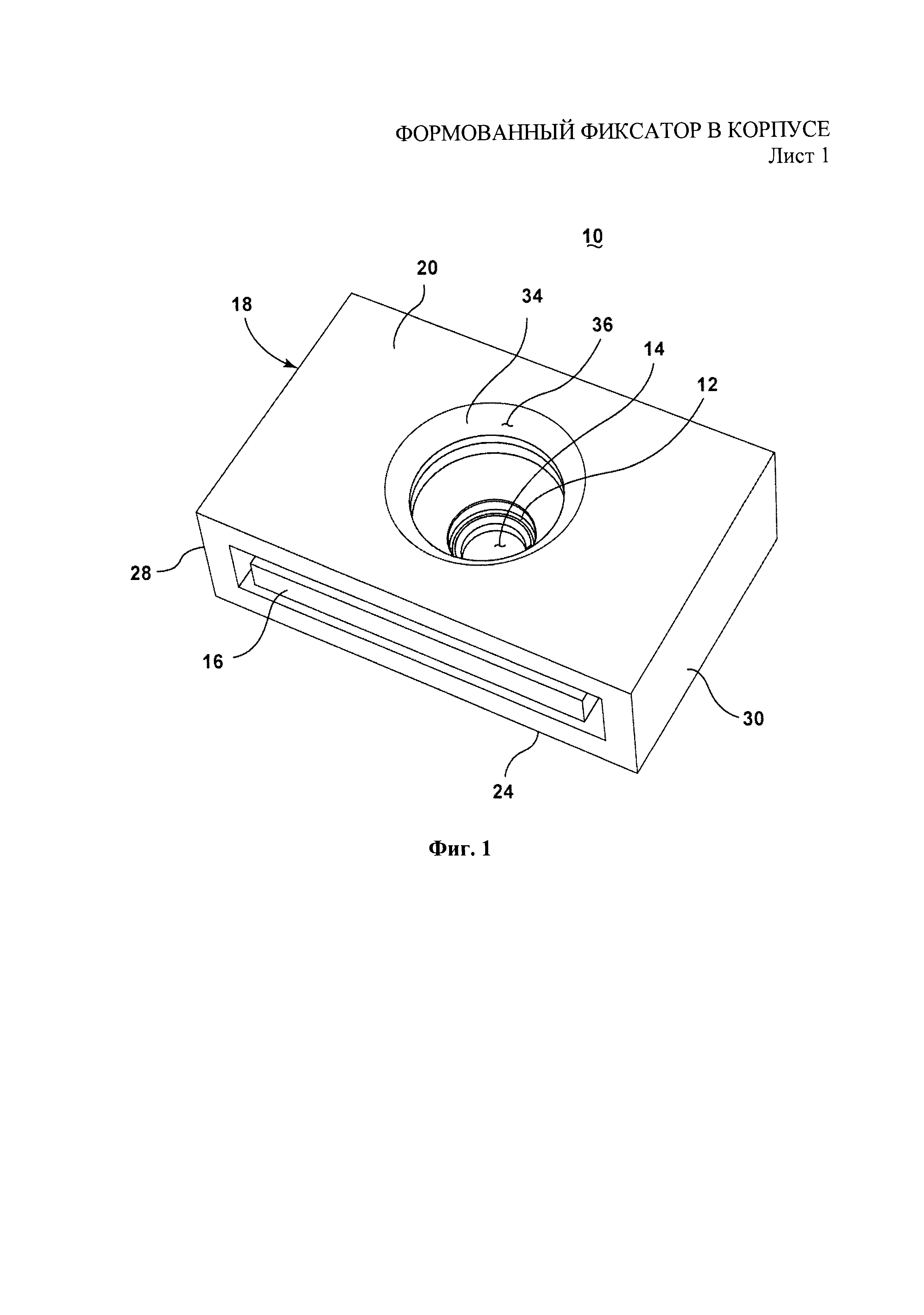

Фиг.1 представляет собой вид в перспективе заключенного в корпус фиксатора по изобретению;

Фиг.2 представляет собой вид сверху заключенного в корпус фиксатора, изображенного на Фиг.1;

Фиг.3 представляет собой вид сбоку заключенного в корпус фиксатора, изображенного на Фиг.1;

Фиг.4 представляет собой поперечное сечение заключенного в корпус фиксатора, выполненное по линии IV-IV на Фиг.2;

Фиг.5 представляет собой поперечное сечение заключенного в корпус фиксатора, выполненное по линии V-V на Фиг.3;

Фиг.6 представляет собой вид в перспективе заключенного в корпус фиксатора по изобретению, крепежного элемента и двух деталей транспортного средства и иллюстрирует взаимное расположение деталей во время сборки;

Фиг.7 представляет собой поперечное сечение заключенного в корпус фиксатора, болта и деталей транспортного средства, изображенных на Фиг.6;

Фиг.8 представляет собой поперечное сечение заключенного в корпус фиксатора, зажима и деталей транспортного средства согласно второму варианту осуществления изобретения;

Фиг.9 представляет собой поперечное сечение заключенного в корпус фиксатора, болта и деталей транспортного средства согласно третьему варианту осуществления изобретения;

Фиг.10 представляет собой вид в перспективе заключенного в корпус фиксатора согласно четвертому варианту осуществления изобретения;

Фиг.11 представляет собой поперечное сечение заключенного в корпус фиксатора, выполненное по линии XI-XI на Фиг.10.

Осуществление изобретения

В настоящем описании термины «верхний», «нижний», «правый», «левый», «задний», «передний», «вертикальный», «горизонтальный», «внутренний», «внешний» и их производные далее относятся к крепежному элементу, имеющему направление как на Фиг.1. Однако следует понимать, что изобретение может предполагать другие различные направления, если не указано иное. Следует также понимать, что конкретные устройства и процессы, изображенные на прилагаемых чертежах и представленные в следующем описании, являются примерами осуществления идей изобретения, определенными в формуле изобретения. Таким образом, конкретные размеры и другие физические характеристики, связанные с раскрытыми вариантами осуществления изобретения, не должны рассматриваться как ограничивающие, если обратное прямо не указано в формуле изобретения.

На Фиг.1-5 изображен фиксатор 10, заключенный в корпус. Фиксатор 10 содержит втулку 12, которая имеет приемную полость 14 для крепежного элемента. Фланец 16 проходит по окружности втулки 12. Фиксатор 10 также содержит внешний корпус 18, который имеет верхнюю стенку 20 с приемным отверстием для крепежного элемента, обозначенным как входное отверстие 22, и нижнюю стенку 24 с приемным отверстием для втулки, обозначенным как выходное отверстие 26. Втулка 12 проходит полностью или по крайней мере частично через выходное отверстие 26. Внешний корпус 18 имеет первую боковую стенку 28 и вторую боковую стенку 30, которые соединяют верхнюю стенку 20 с нижней стенкой 24. Кроме того, соединитель 32 соединяет внешний корпус 18 с фланцем 16.

Внешний корпус 18 представляет собой по существу прямоугольный элемент, образованный верхней стенкой 20, нижней стенкой 24 и первой и второй боковыми стенками 28, 30, как описано выше. Верхняя стенка 20 имеет скошенный край 34 вблизи круглого входного отверстия 22. В варианте осуществления изобретения, показанном на Фиг.1, внешний корпус 18 изображен прямоугольным. Однако предполагается, что внешний корпус 18 может быть круговым.

Втулка 12 представляет собой элемент по существу цилиндрической формы с интегрированным фланцем 16, располагающимся в верхней части втулки. Втулка 12 имеет верхнее отверстие 36, коаксиальное полости 14 для крепежного элемента, и скошенный край вблизи верхнего отверстия 36. На внутренней стенке втулки 12 расположен внутренний выступ 40, а ниже фланца 16 находится наружный выступ 44.

Втулка 12 расположена внутри внешнего корпуса 18. Более конкретно, фланец 16 находится между верхней и нижней стенками 20, 24 и первой и второй боковыми стенками 28, 30. Втулка 12 полностью или по крайней мере частично проходит через круглое выходное отверстие 26 и ориентирована во внешнем корпусе 18 таким образом, что верхнее отверстие 36 и входное отверстие 22 являются практически соосными. Фланец 16 расположен между всеми четырьмя стенками 20, 24, 28, 30. Промежуток между верхней стенкой 20 и фланцем 16 задает первый зазор 46, промежуток между фланцем 16 и нижней стенкой 24 задает второй зазор 48, как показано на Фиг.3-5. Кроме того, фланец 16 является по существу прямоугольным элементом, что ограничивает вращение втулки 12 во внешнем корпусе 18. Наличие зазора между прямоугольным фланцем 16 и первой и второй боковыми стенками 28, 30 предотвращает вращение втулки 12 во внешнем корпусе 18 при установке в нее крепежного элемента, как более подробно описано далее. Несмотря на то, что данный вариант осуществления изобретения подразумевает прямоугольный фланец 16, предполагается, что фланец 16 может быть круглым.

На Фиг.3 и 4 фиксатор 10 имеет соединитель 32, который расположен между верхней стенкой 20 и фланцем 16. Следует понимать, что соединитель 32 может проходить между фланцем 16 и любой из стенок 20, 24, 28, 30, которые образуют внешний корпус 18. Заключенный в корпус фиксатор 10 представляет собой деталь, изготовленную однократным литьем под давлением, соединитель 32 позволяет расплавленному пластику протечь от внешнего корпуса 18 к втулке 12, или наоборот. Кроме того, предполагается, что фиксатор 10 может сломаться во время сборки при установке в него крепежного элемента, как будет более подробно описано далее. При сломанном соединителе 32 втулка 12 может свободно перемещаться внутри внешнего корпуса 18.

На Фиг.6 представлен первый вариант выполнения фиксатора 10 в корпусе. Фиксатор 10 может применяться для механического соединения двух прилегающих деталей. Фиксатор 10 может быть установлен на поверхность 60 подложки или детали 62 с использованием любого подходящего метода крепления, включая ультразвуковую сварку или склеивание. В качестве альтернативы предполагается, что фиксатор 10 в корпусе может быть выполнен как одно целое с деталью 62.

На Фиг.7 показано, что в процессе сборки совмещают входное отверстие 22 внешнего корпуса 18 с проходным отверстием 64 на поверхности 60 первой детали 62. Вторую подложку или деталь 66, имеющую проходное отверстие 68, совмещают с первым отверстием 64 и в них вводят болт 70 с резьбой. Гайку 72 с резьбой устанавливают под выходным отверстием 26 и болт 70 навинчивают на гайку 72, что понятно специалистам в данной области техники. Следует заметить, что гайка 72 может иметь фланец, который в общем случае имеет размер, позволяющий ему проходить в выходное отверстие 26. В другом варианте осуществления изобретения фланец гайки может быть больше выходного отверстия 26 и закрывать его.

Как было описано выше, верхняя стенка 20 внешнего корпуса 18 и втулка 12 имеют скошенные края 34 и 42 соответственно, которые служат для направления болта 70 в нужное положение во время сборки. Кроме того, втулка 12 может перемещаться, по крайней мере в определенной степени, внутри внешнего корпуса 18, что позволяет компенсировать определенное нарушение соосности между болтом 70 и фиксатором 10. Когда болт 70 вводят во втулку 12, механик закручивает болт 70 обычным способом до тех пор, пока он не войдет в гайку 72 с резьбой. За счет силы, передающейся от болта 70 на втулку 12, соединитель 32 может быть отломан как от фланца 16, так и от верхней стенки 20. Затягивание болта 70 и гайки 72 совмещает и механически соединяет детали 62, 66.

На Фиг.8, иллюстрирующей второй вариант осуществления изобретения, показан заключенный в корпус фиксатор, который используют с пластиковым зажимом 74, имеющим ребристый стержень 76, как обычно используется в автомобилестроении. Зажим 74 применяется вместо болта 70 и гайки 72. В случае, когда две детали 62, 66 размещены описанным выше образом, зажим 74 вставлен во втулку 12, а по крайней мере одно ребро 78 ребристого стержня 76 зафиксировано внешним выступом 44.

На Фиг.9, иллюстрирующей третий вариант осуществления изобретения, показан заключенный в корпус фиксатор 10, который дополнительно содержит резьбовую часть 38. Резьбовая часть 38 имеет внутреннюю резьбу, выполнена за одно целое с втулкой 12 и проходит вниз от внутреннего выступа 40. При применении резьбовой части 38 гайка 72 не требуется, поскольку болт 70 фиксируется в резьбовой части 38.

На Фиг.10-11, иллюстрирующих четвертый вариант осуществления изобретения, показан заключенный в корпус фиксатор 10, который имеет внешний корпус 18 и фланец 16, однако не содержит втулку 12. Фланец 16 имеет центральное отверстие 80, соосное с приемным отверстием 26 для втулки в нижней стенке 24 и с верхним отверстием 36 в верхней стенке 20. Фланец 16 также имеет несколько прорезей 82, идущих от центрального отверстия 80. В приведенном примере изображены четыре прорези 82, однако следует понимать, что может быть использовано большее или меньшее количество прорезей 82.

Фланец 16 имеет верхнюю стенку 82 и нижнюю стенку 86, каждая из которых имеет скошенный край 88 вблизи центрального отверстия 80. Скошенный край 88 показан проходящим между двумя парами прорезей 82, но не между всеми четырьмя прорезями 82. Было обнаружено, что расположение скошенного края 88 только между двумя парами прорезей 82 обеспечивает наибольшую эффективность усилия вставки и усилия зажима, требуемых для установки крепежного элемента. Специалистам в данной области техники понятно, что при необходимости скошенный край 88 может проходить между всеми четырьмя прорезями 82.

Фиксатор 10 по изобретению представляет собой простое приспособление для скрепления деталей друг с другом во время сборки. Скошенные края 34, 42 обеспечивают направление компонентов для улучшенного совмещения и облегчают процесс сборки. Во втором и третьем вариантах осуществления изобретения фиксатор 10 позволяет избежать использования отдельных гаек 72 и хранения их в сборочном цеху. Это является особым преимуществом, принимая во внимание размер стандартной гайки и трудоемкость работ и монтажа. Наконец, следует заметить, что размер фиксатора 10 может быть изменен в соответствии с потребностями конкретного применения сборки.

Фиксатор 10, в общем случае, изготавливают однократным литьем под давлением. Таким образом, изготовление фиксатора 10 в корпусе может быть достаточно быстрым, экономичным и не требующим использования составных конструкций, что позволяет увеличить скорость производства и сократить затраты.

Один из способов изготовления фиксатора 10 в корпусе подразумевает обеспечение полости формы для однократного литья и формование пластикового внешнего корпуса 18, имеющего верхнюю стенку 20 и нижнюю стенку 24, закрепленные на противоположных боковых стенках 28, 30. Входное отверстие 22 сформировано в верхней стенке 20, втулку 12 формируют с полостью 14 для крепежного элемента, которая проходит в выходное отверстие 26. Фланец 16 формируют по окружности втулки 12, он соединяет втулку 12 и внешний корпус 18. Полость 14 для крепежного элемента выполняют с внутренним выступом 40 внутри цилиндрической приемной втулки 12, а на внешней поверхности цилиндрической приемной втулки 12 выполнен внешний выступ 44. В верхней стенке 20 вблизи входного отверстия 22 выполнен скошенный край 34, а во втулке 12 вблизи верхнего отверстия 36 выполнен скошенный край 42. Между верхней стенкой 20 и фланцем 16 образован первый зазор 46, а между нижней стенкой 24 и фланцем 16 образован второй зазор 48. Первый зазор 46 практически равен второму зазору 48.

Приведенные выше описания в общем случае относятся к определенному материалу. Однако специалистам в данной области техники понятно, что использование указанного материала не является ограничивающим объем изобретения.

Для ясности изложения термин «соединенный», как правило, означает непосредственное или опосредованное примыкание двух деталей (электрических или механических) друг к другу. Подобное примыкание может быть стационарным или подвижным. Такое примыкание может быть выполнено между двумя компонентами (электрическими или механическими) и любыми другими дополнительными промежуточными элементами, которые выполнены за единое целое друг с другом или с двумя компонентами. Подобное примыкание может быть выполнено в виде неразъемного или разъемного соединения, если не указано иное.

Следует также заметить, что конкретная конструкция и расположение элементов согласно изобретению, проиллюстрированные примерами осуществления изобретения, приводятся только для наглядности. Несмотря на то, что подробно было описано только несколько примеров осуществления изобретения, специалистам в данной области техники понятно, что в объем притязаний изобретения входят возможные его модификации (например, изменения в размерах, габаритах, конструкции, формах и пропорциях различных элементов, величинах параметров, монтажных устройствах, применении материалов, цветов, ориентации и т.д.). Например, элементы, которые показаны как целостные, могут быть составными или элементы, показанные как составные, могут быть целостными; ориентация промежуточных поверхностей между двумя материалами может быть полностью или частично изменена; значения длины или ширины конструкций и/или элементов, соединений или других элементов системы могут быть изменены; свойства или количество установочных позиций между элементами могут быть изменены. Следует заметить, что элементы и/или узлы системы могут быть выполнены из любого подходящего материала, который обеспечивает достаточную прочность и надежность, в любом из возможных цветов, текстур и сочетаний. Следовательно, все подобные модификации должны быть включены в объем данного изобретения. Замена, модификации, изменения или опущения могут быть внесены в части проектирования, условий эксплуатации и расположения предпочтительного или другого примера осуществления изобретения, согласно сущности данного изобретения.

Следует понимать, что любые описанные процессы или этапы этих процессов могут сочетаться с другими описанными процессами или этапами с целью образования конструкций в рамках данного изобретения. Описанные примеры конструкций и процессов приведены в целях наглядности и не могут быть истолкованы как ограничивающие.

Реферат

Предложен фиксатор. Он содержит пластиковый внешний корпус, имеющий прикрепленные к противоположным боковым стенкам нижнюю стенку с отверстием и верхнюю стенку с приемным отверстием для крепежного элемента, а также внутренний фланец, край которого соединен с одной из стенок внешнего корпуса, причем внутренний фланец имеет отверстие, расположенное коаксиально с отверстием, выполненным в нижней стенке. 6 з.п. ф-лы, 11 ил.

Комментарии