Способ и устройство для закрепления пластикового конструктивного элемента на несущем конструктивном элементе - RU2715957C2

Код документа: RU2715957C2

Чертежи

Описание

Изобретение относится к крепежному устройству для закрепления пластикового конструктивного элемента на несущем конструктивном элементе согласно ограничительной части пункта 1 формулы изобретения. Кроме того, изобретение относится к способу закрепления пластикового конструктивного элемента на несущем конструктивном элементе согласно ограничительной части пункта 10 формулы изобретения.

Из практики известно закреплять канал свежего воздуха грузовых автомобилей на задней стенке кабины водителя. В дальнейшем канал свежего воздуха обозначается также как воздухозаборная шахта или шахта свежего воздуха. Для вибрационного отделения воздухозаборной шахты от кабины водителя воздухозаборная шахта закрепляется на задней стенке кабины водителя при помощи резинометаллических буферов.

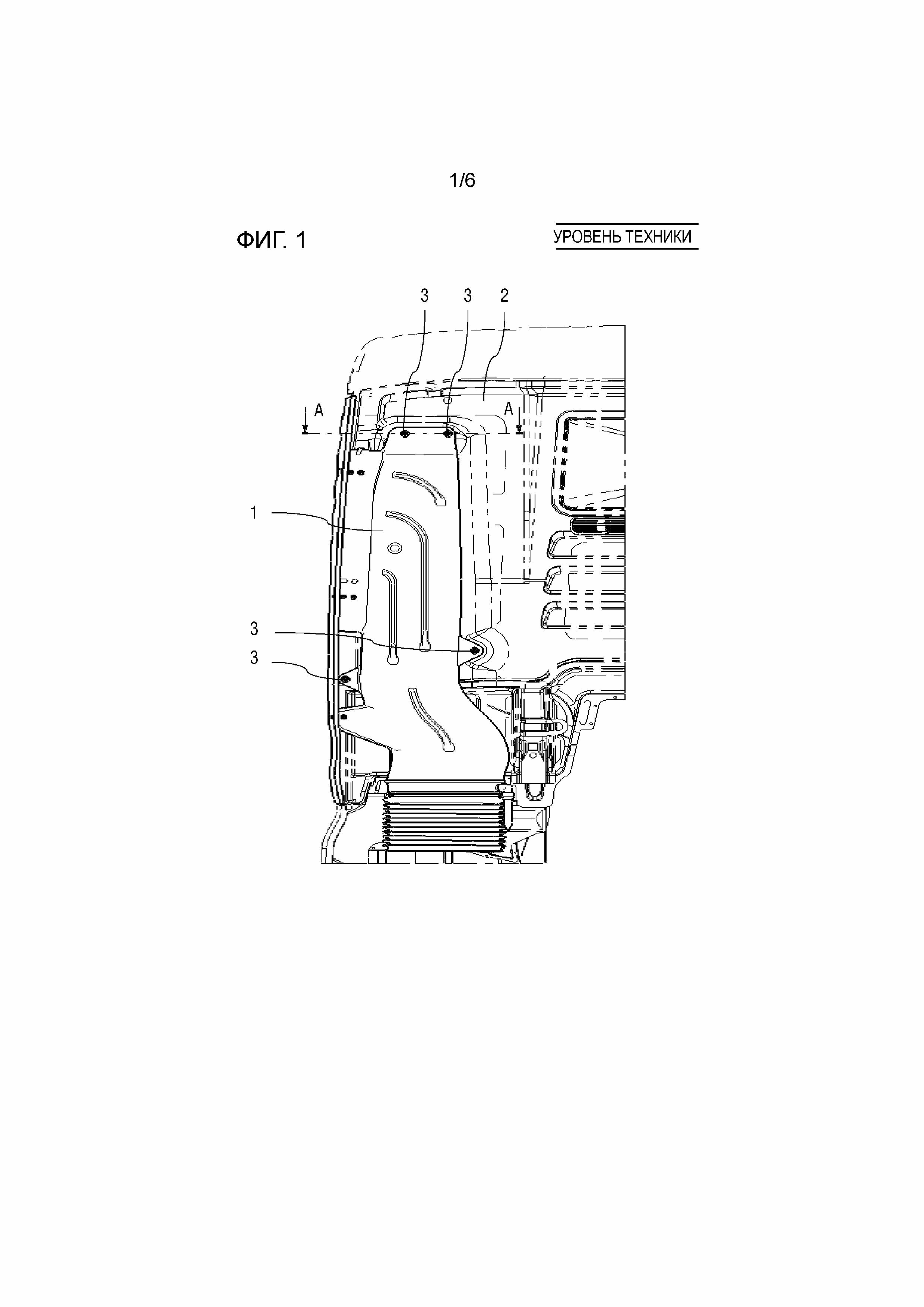

Это в качестве примера изображено на фиг.1, которая показывает вид в направлении движения на заднюю стенку 2 кабины водителя грузового автомобиля. Ссылочной позицией 1 обозначена воздухозаборная шахта, которая закрепляется на задней стенке кабины водителя в четырех местах 3 свинчивания. Фиг.2 показывает вид в разрезе места 3 свинчивания по линии A-A с фиг.1. Оба резинометаллических буфера 4 служат в качестве упругих прокладок между задней стенкой 2 кабины водителя и воздухозаборной шахтой 1. При этом резинометаллические буферы 4 при помощи торцового гаечного ключа и с определенным моментом затяжки сначала ввинчиваются в интегрированные в заднюю стенку 2 кабины водителя заклепочные гайки 5. Затем воздухозаборная шахта 1 подвешивается на резинометаллические буферы 4, выравнивается и посредством в каждом случае одной гайки 9, имеющей подкладную шайбу 8, затягивается тем же инструментом или отдельным инструментом.

При этом известном способе закрепления канала 1 свежего воздуха на задней стенке 2 кабины водителя все больше и больше обнаруживалось, что резинометаллические буферы 4 во время процесса свинчивания однократно перекручиваются вплоть до 180 градусов вокруг своей продольной оси. После удаления торцевого гаечного ключа деформация уменьшается приблизительно до 45 градусов. Последствиями подобного перекручивания являются отрицательное воздействие на демпфирующие свойства резинометаллического буфера 4, а также уменьшение срока службы резинометаллического буфера 4. Таким образом, задача изобретения состоит в предоставлении улучшенного крепежного устройства, при помощи которого могут предотвращаться недостатки традиционных технологий. В частности, задача изобретения состоит в предоставлении крепежного устройства для закрепления пластикового конструктивного элемента на несущем конструктивном элементе, при котором резинометаллический буфер 4 расположен в качестве упругой прокладки между несущим конструктивным элементом и пластиковым конструктивным элементом, причем во время свинчивания может надежно предотвращаться вышеупомянутое перекручивание/прокручивание резинометаллического буфера. Дальнейшая задача изобретения состоит в предоставлении улучшенного способа закрепления пластикового конструктивного элемента на несущем конструктивном элементе, при котором пластиковый конструктивный элемент посредством свинчивания закрепляется на несущем конструктивном элементе, и резинометаллический буфер располагается в качестве упругой прокладки между несущим конструктивным элементом и пластиковым конструктивным элементом, и при помощи которого могут предотвращаться недостатки традиционных способов.

Эти задачи решаются с помощью устройств и способов с признаками независимых пунктов формулы изобретения. Предпочтительные варианты осуществления и применения изобретения проистекают из зависимых пунктов формулы изобретения и разъясняются более подробно в последующем описании с частичной ссылкой на фигуры.

Согласно первому аспекту изобретения предоставляется крепежное устройство для закрепления пластикового конструктивного элемента на несущем конструктивном элементе. Крепежное устройство известным по существу образом включает в себя пластиковый конструктивный элемент, который посредством свинчивания закреплен на несущем конструктивном элементе, и резинометаллический буфер, который предпочтительно в качестве упругой прокладки расположен между несущим конструктивным элементом и пластиковым конструктивным элементом.

Так называемые резинометаллические буферы известны из уровня техники. При этом речь идет об упругих прокладках, которые предназначены для поглощения колебаний вдоль продольной оси резинометаллического буфера. Обычно резинометаллические буферы состоят из двух металлических шайб и расположенного между обеими металлическими шайбами резинового элемента. Твердость резинового элемента может оптимизироваться применительно к гашению колебаний и рассчитываться соответствующим образом. Обе металлические шайбы прочно соединены с резиновым элементом, как правило, посредством вулканизации. Посередине каждой шайбы может быть предусмотрено резьбовое отверстие. Альтернативно может быть также уже предусмотрен резьбовой стержень, который проходит в осевом направлении сквозь металлические шайбы и резиновый элемент. Подобные металлические буферы подходят, в частности, для расположения систем легкой и средней тяжести. В отмеченном случае использования изобретения, в котором воздухозаборная шахта закрепляется на задней стенке кабины водителя, основная задача резинометаллического буфера состоит в предотвращении или, по меньшей мере, в уменьшении передачи колебаний кабины водителя на крепление воздухозаборной шахты.

В рамках изобретения было установлено, что описанное выше перекручивание резинометаллического буфера при свинчивании вызывается поворотом впрессованной в воздухозаборную шахту 1 металлической втулки 6. При свинчивании металлическая втулка 6 поворачивается относительно воздухозаборной шахты 1 и за счет этого передает на прилегающий к ней резинометаллический буфер 4 соответствующий момент.

Согласно первому аспекту соответствующая изобретению задача решается вследствие того, что крепежное устройство включает в себя, по меньшей мере, один металлический носик, который расположен между резинометаллическим буфером и пластиковым конструктивным элементом. По меньшей мере, один металлический носик выступает от металлической шайбы в направлении пластикового конструктивного элемента и в свинченном с несущим конструктивным элементом состоянии пластикового конструктивного элемента, по меньшей мере, частично входит в зацепление с поверхностью пластикового конструктивного элемента. По меньшей мере, один металлический носик образует геометрически замыкаемое средство защиты от перекручивания с пластиковым конструктивным элементом, соответственно, расположен таким образом, что при свинчивании он предотвращает поворот резинометаллического буфера, в частности резинового элемента, относительно несущего конструктивного элемента. Предпочтительно предусмотрено несколько подобных металлических носиков. Все последующие исполнения, в которых варианты осуществления описываются с использованием понятия "металлические носики", относятся также к тому обобщенному случаю, что предусмотрен лишь один металлический носик, даже если это явно не указано.

Понятие "металлический носик" должно также включать в себя шипы или зубцы, которые имеют большую твердость, чем пластиковый конструктивный элемент и таким образом во время процесса закрепления могут вдавливаться в пластиковый конструктивный элемент, вследствие чего во время процесса закрепления образовывается геометрическое замыкание с пластиковым конструктивным элементом. Металлические носики предпочтительно выполнены в виде гранных (ребристых) металлических носиков. Высота металлических носиков может быть незначительной, то есть металлические носики могут выступать от металлической шайбы на незначительную высоту. Внедрение в пластик пластикового конструктивного элемента не имеет воздействия на усилие предварительного напряжения соединения или имеет лишь очень незначительные воздействия.

Согласно одному предпочтительному варианту осуществления изобретения по сравнению с традиционным крепежным устройством предоставляется дополнительная металлическая шайба, от которой выступают металлические носики, и которая прилегает к металлической шайбе резинометаллического буфера. Дополнительная металлическая шайба с металлическими носиками прилегает к той металлической шайбе резинометаллического буфера, которая расположена на обращенной к пластиковому конструктивному элементу стороне резинометаллического буфера. Этот вариант осуществления предлагает то преимущество, что должен предоставляться лишь один дополнительный дешевый конструктивный элемент в виде металлической шайбы с отформованными носиками, для того чтобы предоставлять соответствующую изобретению защиту от перекручивания.

Согласно одному альтернативному предпочтительному варианту осуществления металлические носики выступают от одной из обеих металлических шайб резинометаллического буфера, а именно от той металлической шайбы, которая в свинченном состоянии обращена к пластиковому конструктивному элементу. Согласно этому варианту дополнительная металлическая шайба не требуется, а резинометаллический буфер модифицируется в соответствии с этим таким образом, что одна из его металлических шайб имеет отформованные носики. Это предлагает то преимущество, что производственный процесс остается неизменным, так как дополнительный конструктивный элемент не должен интегрироваться при свинчивании.

Дальнейший альтернативный вариант осуществления предусматривает то, что металлическая шайба, от которой выступают металлические носики, закреплена на пластиковом конструктивном элементе с замыканием материалом. Например, металлическая шайба может закрепляться на пластиковом конструктивном элементе уже во время его литья под давлением, благодаря тому, что металлическая шайба во время литья под давлением пластикового конструктивного элемента, по меньшей мере, частично заливается пластиком.

Наиболее предпочтительный из вариантов осуществления предусматривает то, что металлические носики расположены в наружной области металлической шайбы, в частности, на внешнем краю металлической шайбы. Например, металлические носики могут быть расположены на внешнем краю металлической шайбы с равномерным распределением. Благодаря этому расположению на внешнем краю металлической шайбы металлические носики находятся по отношению к продольной оси резинометаллического буфера на большой делительной окружности. Вследствие этого уже при помощи незначительных усилий могут достигаться сравнительно высокие моменты затяжки. Дальнейшее преимущество заключается в том, что при подобном расположении металлических носиков положение резинометаллического буфера может немного варьироваться по отношению к отверстию, соответственно, втулке пластикового конструктивного элемента. Это делает возможным выравнивание пластиковой шахты при необходимости.

Согласно одному дальнейшему примеру осуществления металлическая шайба, от которой выступают металлические носики, может иметь, по меньшей мере, одну фиксирующую лапку и/или зажимной элемент, которая и/или который на внешнем краю металлической шайбы выступает в направлении резинометаллического буфера. Фиксирующая лапка и/или зажимной элемент в свинченном с несущим конструктивным элементом состоянии пластикового конструктивного элемента может прилегать к окружной области резинового тела резинометаллического буфера и таким образом дополнительно его фиксировать. Фиксирующая лапка и/или зажимной элемент защищает металлическую шайбу от бокового соскальзывания по отношению к резиновому элементу резинометаллического буфера.

Кроме того, металлическая шайба, от которой выступают металлические носики, может иметь центральное отверстие, через которое в свинченном с несущим конструктивным элементом состоянии пластикового конструктивного элемента проходит резьбовой стержень резьбового соединения. Далее в пластиковый конструктивный элемент может быть впрессована металлическая втулка, через которую в свинченном с несущим конструктивным элементом состоянии пластикового конструктивного элемента проходит резьбовой стержень резьбового соединения.

Согласно одному наиболее предпочтительному примеру осуществления пластиковый конструктивный элемент является каналом свежего воздуха и/или воздухозаборной шахтой для свежего воздуха автомобиля промышленного назначения. Кроме того, несущий конструктивный элемент может быть задней стенкой кабины водителя автомобиля промышленного назначения, в частности, грузового автомобиля. Однако особо отмечается то, что изобретение не ограничено этим указанным в качестве примера применением. Наоборот, соответствующее изобретению крепежное устройство с дополнительно предусмотренными металлическими носиками может использоваться для создания защиты от перекручивания любых типов пластиковых конструктивных элементов, которые закрепляются на несущем конструктивном элементе с использованием резинометаллического буфера.

Далее изобретение относится к транспортному средству, в частности, автомобилю промышленного назначения, например грузовому автомобилю, сельскохозяйственной и лесохозяйственной машине, строительной машине или легковому автомобилю, грузовому автомобилю, с крепежным устройством, описанным в этом документе. Согласно второму аспекту изобретения далее предоставляется способ закрепления пластикового конструктивного элемента на несущем конструктивном элементе, при котором пластиковый конструктивный элемент посредством свинчивания закрепляется на несущем конструктивном элементе, и резинометаллический буфер располагается в качестве упругой прокладки между несущим конструктивным элементом и пластиковым конструктивным элементом. Согласно способу используются металлические носики, которые расположены между резинометаллическим буфером и пластиковым конструктивным элементом, выступают от металлической шайбы в направлении пластикового конструктивного элемента и в свинченном с несущим конструктивным элементом состоянии пластикового конструктивного элемента, по меньшей мере, частично входят в зацепление с поверхностью пластикового конструктивного элемента, для того чтобы вследствие этого образовывать геометрически замыкающее средство защиты от перекручивания.

Для предотвращения повторений признаки, раскрытые чисто в соответствии с устройством, должны также считаться раскрытыми в соответствии со способом и истребовать защиту. Таким образом, вышеуказанные аспекты и соответствующие изобретению признаки, относящиеся к металлическим носикам, имеют место также для способа.

Описанные выше предпочтительные варианты осуществления и признаки изобретения могут произвольно друг с другом комбинироваться. Дальнейшие частные варианты и преимущества изобретения описываются далее со ссылкой на приложенные чертежи. На чертежах показано:

фиг.1 - задняя стенка кабины водителя автомобиля промышленного назначения с закрепленной на ней шахтой свежего воздуха;

фиг.2 - вид в разрезе по линии A-A с фиг.1;

фиг.3 - изображение в перспективе в разобранном виде крепежного устройства согласно одному примеру осуществления изобретения;

фиг.4 - вид в перспективе металлической шайбы с металлическими носиками согласно одному примеру осуществления изобретения;

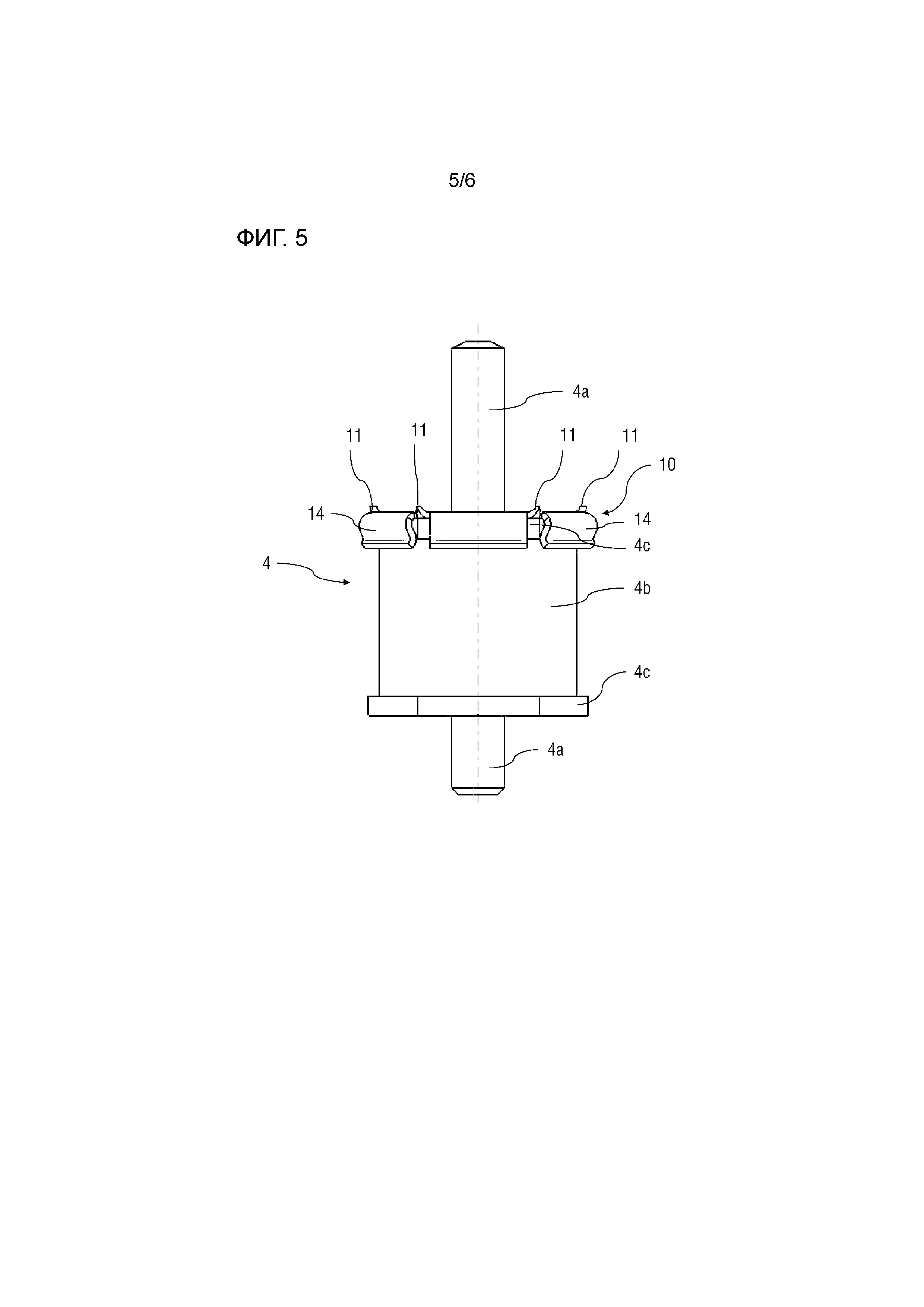

фиг.5 - вид сбоку резинометаллического буфера с дополнительной металлической шайбой согласно одному примеру осуществления изобретения; и

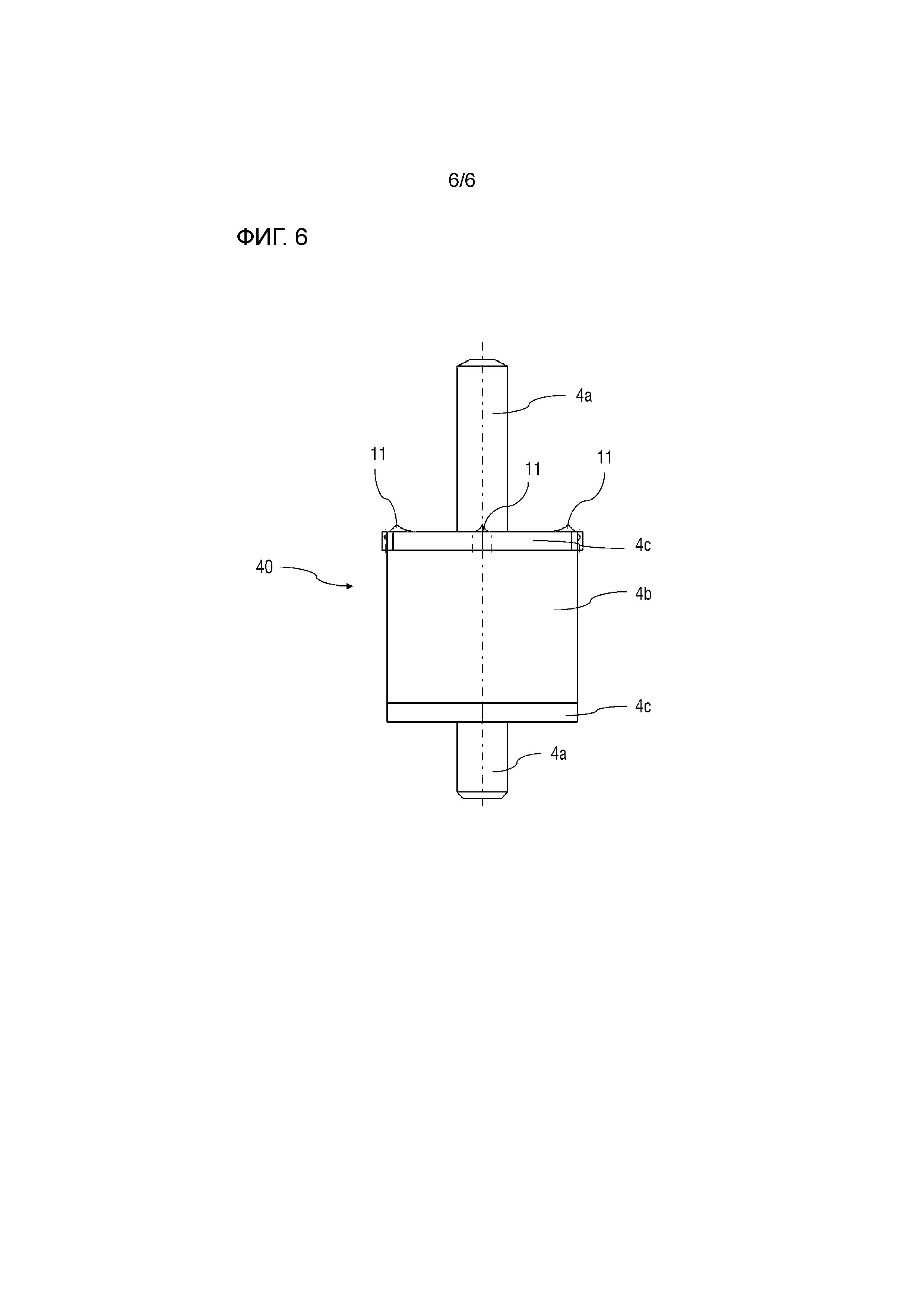

фиг.6 - вид сбоку резинометаллического буфера согласно примеру осуществления изобретения.

Одинаковые или функционально эквивалентные элементы обозначены на всех фигурах одинаковыми ссылочными позициями.

Фиг.3 показывает изображение в перспективе в разобранном виде крепежного устройства 15 согласно одному примеру осуществления изобретения. Крепежное устройство 15 служит для закрепления пластикового конструктивного элемента 1, в данном случае пластиковой воздухозаборной шахты 1 на несущем конструктивном элементе 2. В показанном примере несущим конструктивным элементом является задняя стенка кабины водителя автомобиля промышленного назначения. Для этого воздухозаборная шахта 1 имеет на своем верхнем конце сужающийся участок 1a, который имеет два сквозных отверстия 7. В каждое из сквозных отверстий 7 впрессована металлическая втулка 6.

Для вибрационного отделения воздухозаборной шахты 1 от кабины водителя воздухозаборная шахта закрепляется на задней стенке 2 кабины водителя при помощи резинометаллических буферов 4. Использованные в данном случае резинометаллические буферы 4 в каждом случае состоят из двух металлических шайб 4c и расположенного между обеими металлическими шайбами 4c цилиндрического резинового элемента или тела 4b. Обе металлические шайбы 4c жестко соединены с резиновым элементом 4b посредством вулканизации. Посередине каждой шайбы 4c предусмотрено резьбовое отверстие. Стержень 4a резьбового соединения проходит через эти оба резьбовых отверстия и через соответствующее продольное отверстие резинового элемента 4b.

Далее для каждого из мест свинчивания крепежное устройство включает в себя заклепочную гайку, которая интегрируется в заднюю стенку 2 кабины водителя, а также гайку 9 и подкладную шайбу 8. Крепежное устройство, состоящее из вышеуказанных компонентов 1, 2 и 4 - 9, по существу известно из практики.

Согласно показанному на фиг.3 варианту осуществления изобретения крепежное устройство 15 наряду с этими по существу известными компонентами дополнительно включает в себя металлическую шайбу 10, которая расположена между резинометаллическим буфером 4 и пластиковым конструктивным элементом 1. Металлическая шайба 10 показана на увеличенном изображении еще раз на фиг.4.

Металлическая шайба 10 имеет несколько металлических носиков 11, которые расположены на внешнем краю металлической шайбы 10 с равномерным распределением. Тем не менее, равномерное распределение обязательно не требуется. В данном случае металлическая шайба 10 включает в себя шесть подобных гранных металлических носиков 11 небольшой высоты, которые выступают от плоской поверхности 13 прилегания. Плоская поверхность 13 прилегания в свинченном состоянии покрывает монтажное место на пластиковом конструктивном элементе 1. Кроме того, металлическая шайба 10 включает в себя центральное сквозное отверстие 12, через которое проводится стержень 4a резьбового соединения.

Если теперь эта металлическая шайба 10 располагается между резинометаллическим буфером 4 и пластиковой воздухозаборной шахтой 1 таким образом, что металлические носики 11 выступают в направлении пластиковой воздухозаборной шахты 1, то металлические носики во время свинчивания вдавливаются в поверхность пластиковой воздухозаборной шахты 1 и образуют вследствие этого геометрически замыкаемое средство защиты от перекручивания.

Таким образом, согласно этому варианту осуществления способ закрепления воздухозаборной шахты 1 на задней стенке 2 кабины водителя отличается от обычного способа закрепления дополнительным использованием металлической шайбы 10.

Сначала известным по существу образом заклепочные гайки 5 интегрируются в заднюю стенку 2 кабины водителя. Затем металлическая шайба 10 располагается между резинометаллическим буфером 4 и воздухозаборной шахтой 1 и надевается на соответствующий резьбовой стержень 4a.

Это показано на фиг.5. Металлическая шайба 10 прилегает к одной из металлических шайб 4c резинометаллического буфера 4. В этом положении металлические носики 11 металлической шайбы 10 выступают вверх, соответственно, в направлении воздухозаборной шахты 1. Кроме того, на фиг.4 и 5 можно увидеть, что на внешнем краю металлической шайбы 10 в каждом случае между двумя выступающими металлическими носиками 11 расположена фиксирующая лапка 14, которая по отношению к металлическим носикам 11 распространяется в противоположном направлении от шайбы 10, то есть в направлении резинового элемента 4b. В свинченном с несущим конструктивным элементом состоянии воздухозаборной шахты 1 фиксирующие лапки 14 прилегают к окружной области резинометаллического буфера.

Затем резинометаллические буферы 4 при помощи торцевого гаечного ключа и с определенным моментом затяжки ввинчиваются в интегрированные в заднюю стенку 2 кабины водителя заклепочные гайки 5. После чего воздухозаборная шахта подвешивается на резинометаллические буферы 4, выравнивается и посредством в каждом случае одной гайки 9 и подкладной шайбы затягивается тем же инструментом или отдельным инструментом. Теперь во время этой затяжки металлические носики 11 вдавливаются в поверхность воздухозаборной шахты 1 и образуют геометрически замыкаемое средство защиту от перекручивания. Таким образом, резинометаллические буферы 4 могут монтироваться без деформации. Таким образом, предотвращена опасность сокращения срока службы резинометаллических буферов из-за перекручивания во время свинчивания. Так как металлические носики 11 во время процесса закрепления образуют кинематическое замыкание (геометрическое замыкание) с пластиковым конструктивным элементом 1, соединение происходит непосредственно между резинометаллическим буфером 4 и фиксируемым конструктивным элементом 1 и не как раньше через фрикционное замыкание резинометаллического буфера 4 с металлической втулкой 6 к пластиковому конструктивному элементу.

Однако согласно дальнейшему варианту осуществления металлические носики могут быть также интегральным компонентом резинометаллического буфера, что изображено на фиг.6. Согласно этому варианту осуществления резинометаллический буфер 40 отличается от обычного резинометаллического буфера тем, что одна из металлических шайб 4c резинометаллического буфера имеет выступающие вверх носики 11, которые расположены на внешнем краю металлической шайбы 4c с равномерным распределением. Тем не менее, равномерное распределение опять-таки обязательно не требуется. Согласно этому варианту можно отказаться от дополнительной металлической шайбы 10. Кроме того, производственный процесс по сравнению с обычным способом остается неизменным, за исключением того, что используется соответствующий изобретению резинометаллический буфер 40.

Несмотря на то, что изобретение было описано со ссылкой на конкретные примеры осуществления, для специалиста очевидно, что различные изменения могут выполняться, и эквиваленты могут использоваться в качестве замены, не выходя за объем изобретения. Поэтому изобретение не должно быть ограничено раскрытыми примерами осуществления, а должно включать в себя все примеры осуществления, которые входят в объем приложенной формулы изобретения. В частности изобретение истребует также защиты для предмета и признаков зависимых пунктов формулы изобретения вне зависимости от пунктов, на которые они ссылаются.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 пластиковый конструктивный элемент, например, воздухозаборная шахта

2 несущий конструктивный элемент, например, задняя стенка кабины водителя

3 место свинчивания

4, 40 резинометаллический буфер

4a стержень

4b резиновый элемент

4c металлическая шайба

5 заклепочная гайка

6 металлическая втулка

7 сквозное отверстие

8 шайба

9 гайка

10 металлическая шайба

11 металлический носик

12 центральное сквозное отверстие

13 поверхность прилегания

14 фиксирующая лапка

15 крепежное устройство.

Реферат

Изобретение относится к способу действия крепежного устройства для закрепления пластикового конструктивного элемента на несущем конструктивном элементе, и направлено на повышение надежности расположения элементов при соединении. Крепежное устройство включает в себя пластиковый конструктивный элемент, который посредством свинчивания закреплен на несущем конструктивном элементе, и резинометаллический буфер, который в качестве упругой прокладки расположен между несущим конструктивным элементом и пластиковым конструктивным элементом. Кроме того, крепежное устройство включает в себя, по меньшей мере, один металлический носик, который расположен между резинометаллическим буфером и пластиковым конструктивным элементом, выступает от металлической шайбы в направлении пластикового конструктивного элемента и в свинченном с несущим конструктивным элементом состоянии пластикового конструктивного элемента, по меньшей мере, частично входит в зацепление с поверхностью пластикового конструктивного элемента. 3 н. и 8 з.п. ф-лы, 6 ил.

Комментарии