Сборочный узел, образованный посредством механического соединения, включающего в себя по меньшей мере одну деталь, выполненную из композиционного материала - RU2704900C2

Код документа: RU2704900C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к сборке посредством механического соединения деталей, выполненных из термоконструкционного композиционного материала, такого как композиционный материал с механической матрицей, или из углерод-углеродного материала, который обычно изготавливают из пористого волоконного субстрата, который уплотняют матрицей. Волокна субстрата, в частности, могут быть углеродными волокнами или керамическими волокнами. Матрица представляет собой тугоплавкий керамический материал, такой как карбид, оксид, нитрид, борид или тугоплавкий оксид. Термоконструкционные композиционные материалы отличаются своими механическими свойствами, которые делают их пригодными для создания конструкционных элементов, а также отличаются своей способностью сохранять эти свойства при высоких температурах.

Более конкретно, изобретение относится к механическим или тепловым характеристикам механических соединений, используемых для соединения друг с другом деталей, выполненных из термоконструкционного композиционного материала, когда необходимо такие детали погружать в высокотемпературные потоки, что требуется, например, при изготовлении всех или некоторых сборочных узлов хвостовой части авиационного двигателя, таких как конусы реактивного двигателя (также известные как «стекатели») или створки для сопел с изменяемым сечением или любые другие горячие обтекатели, такие как хвостовой обтекатель на пилоне для прикрепления двигателя к самолету, известный как хвостовой обтекатель пилона.

При таком использовании детали, которые необходимо соединить друг с другом, обычно являются относительно тонкими деталями (толщина составляет несколько миллиметров) и они должны удовлетворять требованиям по аэродинамике, что делает предпочтительным использование крепежных элементов с плоской поверхностью или элементов «утопленного» типа для выполнения механических соединений между деталями. Для сборочных узлов, которые используются для изготовления хвостовых частей авиационного двигателя, обычно на практике используют крепежные элементы, которые содержат плоскую головку на одном конце крепежного элемента, которую вставляют в конусную выемку, выполненную в одной из соединяемых вместе деталей, и прокладку или шайбу на другом конце для обеспечения восприятия разности в расширении между крепежными элементами, которые существенно расширяются, и деталями, выполненными из термоконструкционного композиционного материала, который расширяется в меньшей степени. Вставление заподлицо головки крепежного элемента в конусную выемку, выполненную на одном конце крепежного элемента, обеспечивает хорошие аэродинамические характеристики. Тем не менее предварительное нагружение или усилие затяжки, которое прикладывает к соединению крепежный элемент, необходимо ограничивать для того, чтобы детали, которые соединяют друг с другом и которые выполнены из композиционного материала, не были повреждены из-за раздавливания и/или сдвига.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является разработка крепежа по меньшей мере одной детали, выполненной из композиционного материала, посредством одной или более крепежных систем, которые имеют коэффициент теплового расширения больше, чем коэффициент теплового расширения детали (деталей), выполненных из композиционного материала, причем посредством крепежной системы, обеспечивающей высокую предварительную нагрузку или усилие затяжки, используемое без воздействия на механические характеристики сборочного узла, улучшая тем самым ее способность к соединению.

Задача решается посредством сборочного узла, содержащего первую деталь, выполненную из композиционного материала, и вторую деталь, которые удерживают напротив друг друга посредством по меньшей мере одной крепежной системы, имеющей крепежный элемент с головкой, из которой проходит стержень, причем крепежная система также имеет втулку, причем упомянутая втулка включает в себя манжету, содержащую внутреннюю поверхность и наружную поверхность конической формы, причем головка крепежного элемента опирается на внутреннюю поверхность манжеты, в то время как наружная поверхность манжеты опирается на коническую выемку, выполненную в первой детали, причем сборочный узел отличается тем, что крепежная система содержит винт, имеющий плоскую головку, из которой проходит стержень, в котором предусмотрена резьбовая часть, и гайку, имеющую нарезную часть, взаимодействующую с резьбовой частью винта, причем манжета содержит внутреннюю поверхность конической формы, в которую вставляют плоскую головку винта, причем наружная поверхность манжеты имеет угол конусности больше, чем угол конусности внутренней поверхности упомянутой манжеты.

Таким образом, при использовании втулки с манжетой, содержащей наружную поверхность, имеющую коническую форму, и диаметр больше, чем ширина или диаметр головки крепежного элемента, площадь опоры головки крепежного элемента на деталь из композиционного материала увеличивается. Это увеличение площади опоры служит для уменьшения разрушающего давления и напряжения при межслойном сдвиге в детали, обеспечивая тем самым увеличение усилия затяжки между деталями без риска повреждения, увеличивая, таким образом, способность соединения воспринимать силу. Кроме того, крепежная система выполнена с возможностью приложения постоянной удерживающей силы посредством радиального расширения, компенсируя тем самым расширение каждой крепежной системы, в частности, ее осевого расширения, и сохраняя усилие затяжки при высоких температурах.

Сборочный узел изобретения выполнен с использованием механических соединений, которые заделаны заподлицо с одной стороной сборочного узла, то есть они не выступают за наружную поверхность соединенных вместе деталей. Следовательно, сборочный узел изобретения может быть погружен одной стороной в высокотемпературный поток без ухудшения аэродинамических характеристик из-за соединительных систем.

Поскольку интерфейс винт-втулка отделен от интерфейса с деталью, существует возможность использования стандартных винтов, то есть винтов, которые легко и недорого приобретать, поскольку угол конусности, который имеет внутренняя поверхность манжеты втулки, может соответствовать углу конусности стандартных винтов без воздействия на соединение.

В другом варианте осуществления сборочный узел в соответствии с изобретением крепежной системы содержит заклепку, имеющую плоскую головку, из которой проходит стержень, имеющий расширенный конец, и первую шайбу, включающую в себя центральную конусную выемку, на поверхности которой располагается расширенный конец стержня заклепки, причем наружная поверхность манжеты имеет угол конусности, который больше, чем угол конусности внутренней поверхности упомянутой манжеты.

В одном аспекте сборочного узла изобретения крепежная система дополнительно содержит шайбу, расположенную между обращенными друг к другу поверхностями, для соединения вместе первой и второй деталей. Шайба обеспечивает сохранение пространства между деталями для соединения вместе для того, чтобы контролировать зону контакта с точки зрения формы, размера и состояния поверхности контакта между деталями. Шайба может также иметь функцию компенсации при затягивании соединения посредством использования соответствующего материала для шайбы.

В другом аспекте изобретения крепежная система также содержит прокладку, расположенную между второй присоединяемой деталью и гайкой, когда крепежная система имеет винт, или между второй деталью и первой шайбой, когда крепежная система имеет заклепку, обеспечивая тем самым передачу силы между гайкой или первой шайбой и деталью, уменьшая в то же время какие-либо неоднородности момента сопротивления поперечного сечения. Прокладка предпочтительно имеет коэффициент теплового расширения, который больше, чем коэффициент теплового расширения винта или заклепки для того, чтобы сохранять усилие затяжки посредством соединения при всех уровнях температуры.

В другом аспекте сборочного узла изобретения вторая деталь выполнена из металла или из композиционного материала.

В еще одном аспекте сборочного узла изобретения каждая из первой и второй деталей имеет толщину меньше, чем 3 мм.

В еще одном аспекте сборочного узла изобретения первая и вторая детали являются деталями хвостовой части авиационного двигателя или деталями аэродинамического обтекателя хвостового обтекателя пилона.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие характеристики и преимущества изобретения приведены в нижеследующем описании конкретных вариантов осуществления изобретения, приводимых в качестве не ограничивающих примеров со ссылкой на прилагаемые чертежи, на которых:

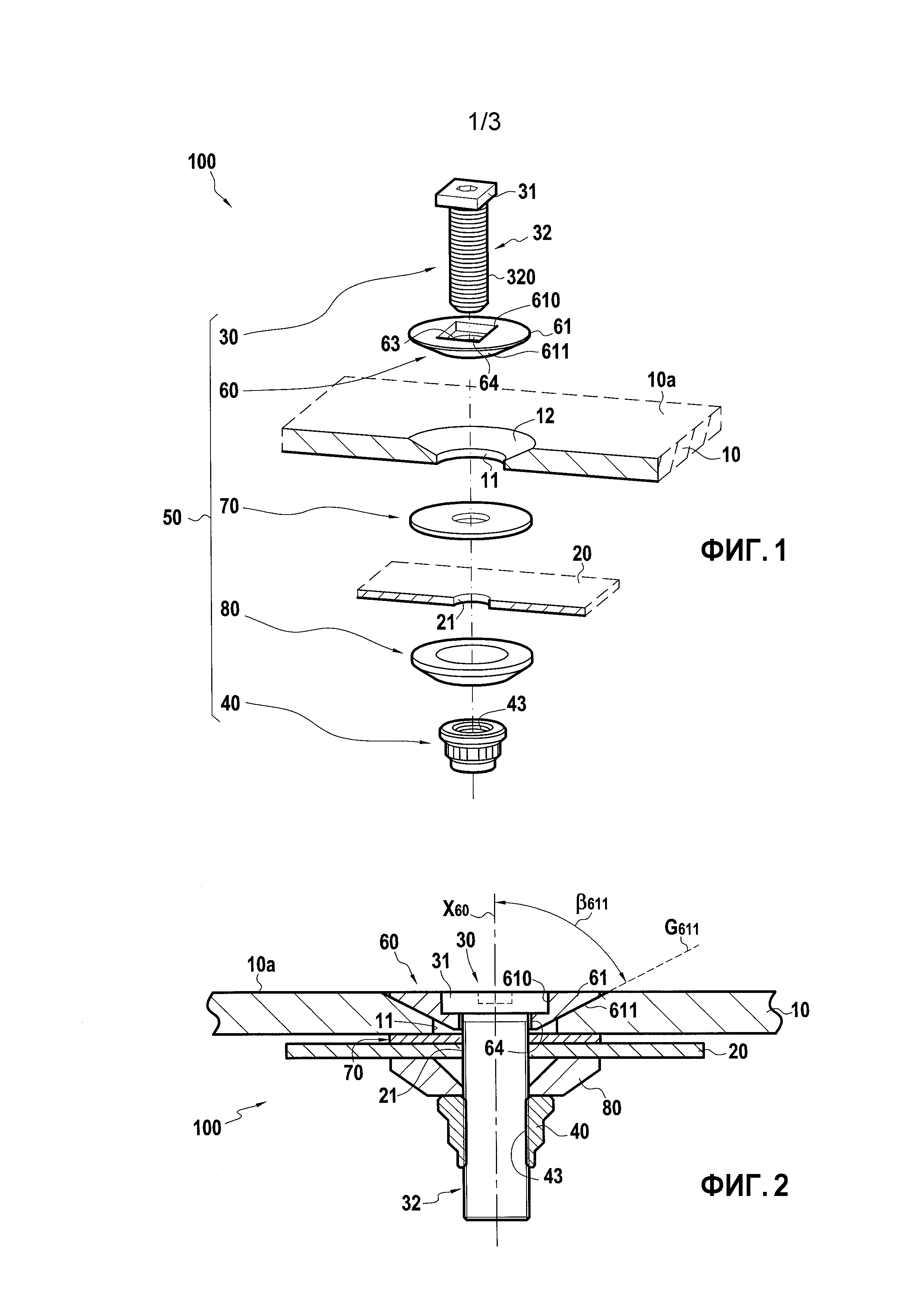

Фиг.1 изображает схематический вид в изометрии сборочного узла, выполненного в соответствии с вариантом осуществления изобретения;

Фиг.2 - соответственно схематический вид в разрезе сборочного узла по фиг.1;

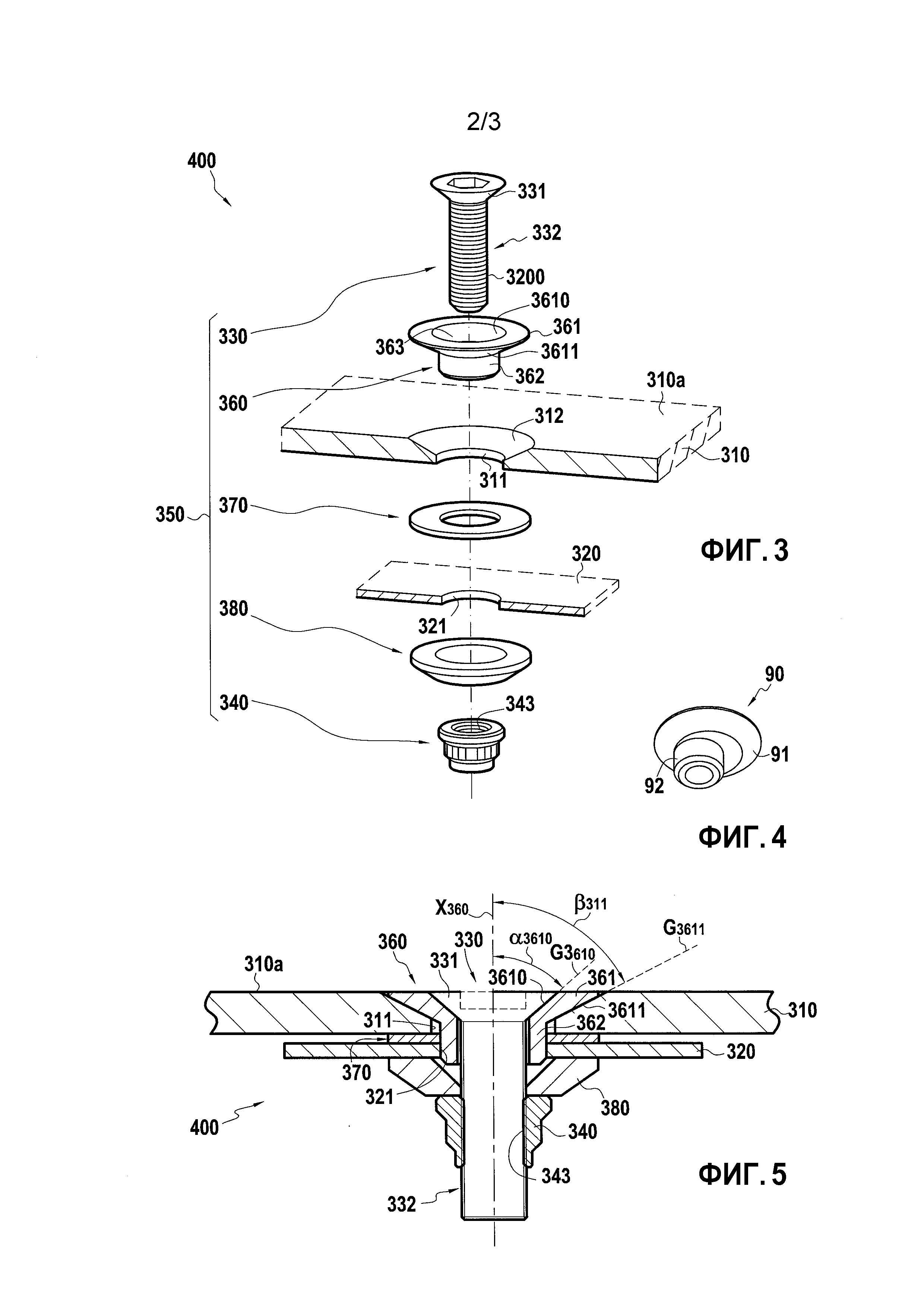

Фиг.3 - схематический вид в изометрии сборочного узла, выполненного в соответствии с другим вариантом осуществления изобретения;

Фиг.4 - схематический вид в изометрии варианта осуществления втулки по фиг.3;

Фиг.5 - схематический вид в разрезе сборочного узла по фиг.3;

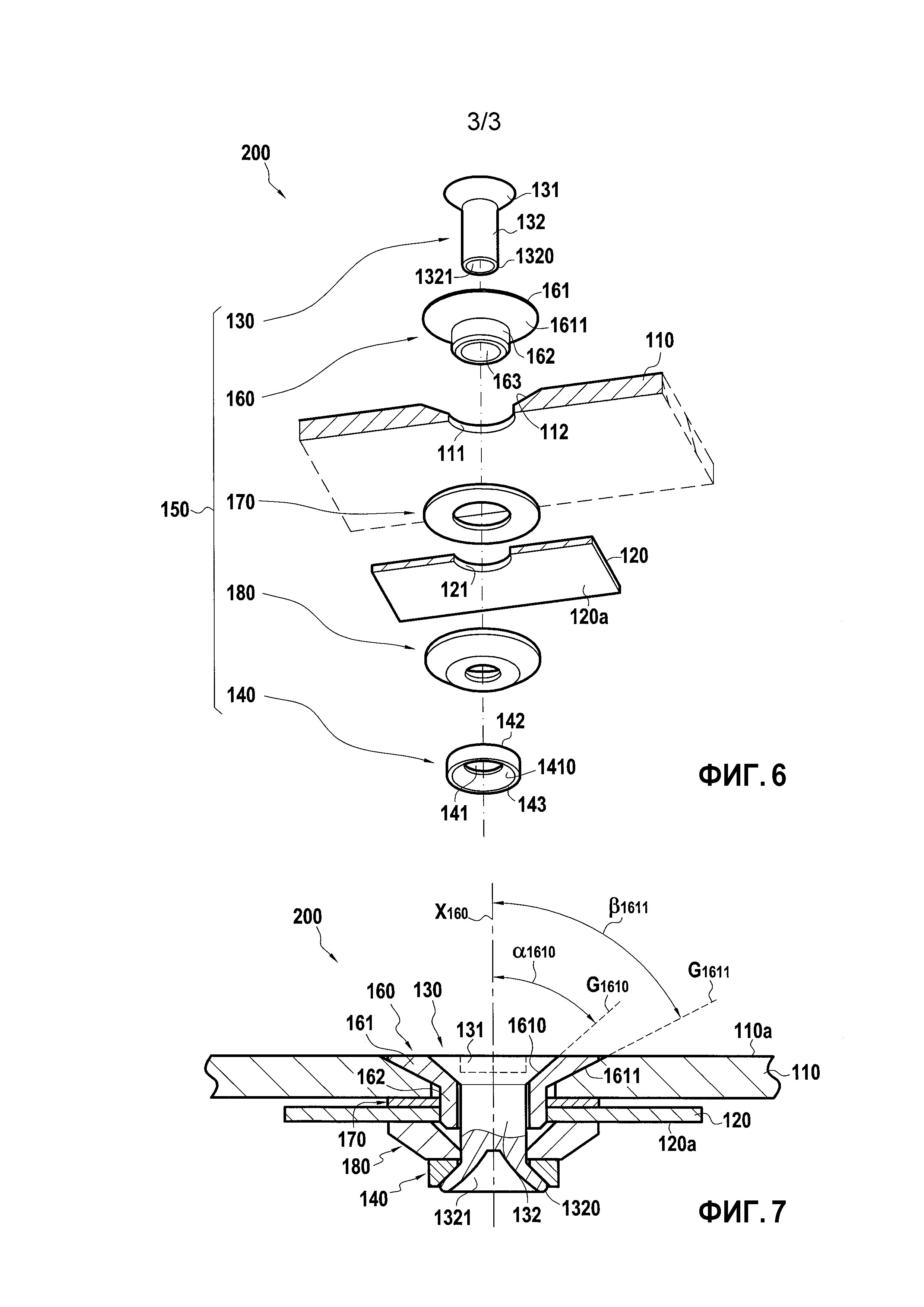

Фиг.6 - схематический вид в изометрии сборочного узла, выполненного в соответствии с другим вариантом осуществления изобретения; и

Фиг.7 - схематический вид в разрезе, показывающий сборочный узел по фиг.6.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение относится, в общем, к любому сборочному узлу, образованному из деталей, выполненных из композиционного материала, в котором используется одна или более крепежных систем, которые имеют коэффициент теплового расширения больше, чем коэффициент теплового расширения композиционного материала деталей, и в котором крепежная система не влияет или очень мало влияет на аэродинамические эксплуатационные качества узла.

Детали, соединяемые вместе, могут быть, в частности, выполнены из термоконструкционного композиционного материала с керамической матрицей, то есть из любого материала, армированного жаростойкими волокнами (углеродными волокнами или керамическими волокнами), уплотненными керамической матрицей, которая также является жаростойкой, то есть из следующих материалов: углерод/карбид кремния, карбид кремния/карбид кремния, углерод/углерод-карбид кремния и так далее. Детали также могут быть выполнены из других композиционных материалов с низким коэффициентом расширения, таких как углерод/углеродные материалы (как усиление, так и матрица выполнены из углерода).

Сборочный узел изобретения, в особенности, но не исключительно, используется в изготовлении всех сборочных узлов хвостовой части или части сборочных узлов хвостовой части авиационного двигателя, таких как конусы реактивного двигателя (также известные как "стекатели"), створки для сопел с изменяемым сечением или хвостовые обтекателей пилонов.

На фиг.1 и 2 показан сборочный узел в соответствии с вариантом осуществления изобретения. Как показано на фиг.1, сборочный узел 100, состоящий из двух деталей 10 и 20, в котором деталь 10 выполнена из термоконструкционного композиционного материала с керамической матрицей, в то время как деталь 20 выполнена из металла, образован посредством крепежной системы 50, содержащей винт 30, гайку 40, втулку 60, шайбу 70 и прокладку 80. Более конкретно, винт 30 имеет квадратную головку 31, из которой проходит стержень 32, имеющий на своем дистальном конце резьбовую часть 320. Гайка 40 имеет нарезную часть 43 для взаимодействия с резьбовой частью 32 винта 30. Втулка 60 имеет манжету 61, содержащую внутреннюю поверхность 610 квадратной формы, соответствующую форме квадратной головки 31 винта 30, и наружную поверхность 611 конической формы. Винт 30 и гайка 40 могут быть выполнены, в частности, из любого из следующих материалов: сплава «Inconel® 625 или 718», сплава «Waspaloy®», нержавеющей стали типа «Haynes® 282®, A286», титана, сплава «TZM (Ti-Zr-Mo)», или любой другой высококачественной стали.

Как показано на фиг.2, манжету 61 втулки 60 вставляют в конусную выемку 12, выполненную в детали 10, в то время как стержень 32 винта 30 проходит через отверстия 11 и 21, выполненные соответственно в деталях 10 и 20. Внутри втулки 60 манжета 61 образует внутреннее пространство 63, в которое вставляют винт 30. Квадратную головку 31 винта 30 вставляют в манжету 61, в то время как проксимальную часть стержня 32 вставляют в отверстие 64, выполненное в нижней части внутреннего пространства 63 втулки 60. Детали 10 и 20 закрепляют напротив друг друга посредством затягивания гайки 40 на резьбовой части 320 стержня 32 винта 30, при этом прокладка 80 располагается между гайкой 40 и деталью 20.

Квадратная головка 31 винта 30 опирается на внутреннюю поверхность 610 манжеты 61 втулки 60, в то время как наружная поверхность 611 манжеты 61 опирается на конусную выемку 12, выполненную в детали 10. Наружная поверхность 611 манжеты 61 имеет угол β611 конусности, соответствующий углу, образованному между осью X60вращения манжеты и образующей G611 наружной поверхности 611 манжеты 61.

В соответствии с изобретением, при использовании втулки, имеющей манжету с наружной поверхностью, которая является конической по форме, площадь опоры квадратной головки 31 винта 30 на деталь 10 увеличивается. Это увеличение площади опоры обеспечивает уменьшение разрушающего давления и также уменьшает напряжение при межслойном сдвиге в детали 10 для того, чтобы увеличивать усилие затяжки, которое может быть приложено к деталям 10 и 20 без риска повреждения, увеличивая тем самым способность соединения воспринимать усилие. Кроме того, поскольку интерфейс винт/втулка отделен от интерфейса с деталью 10, существует возможность использования стандартных винтов, то есть винтов, которые легко и недорого приобретать.

В качестве не ограничивающего примера, угол β611 конусности наружной поверхности 611 манжеты может находиться в диапазоне от 45° до 75°.

Материал втулки 60 выбирают в соответствии с его коэффициентом теплового расширения, который предпочтительно должен быть больше, чем коэффициент теплового расширения винта, и который должен частично компенсировать разницу в расширении композиционного материала и металла посредством радиального расширения «конус-на-конусе», которое вызывает радиальное напряжение. Материал втулки 60 также выбирают в соответствии с его высокотемпературными характеристиками. Втулка, в частности, может быть изготовлена из любого из следующих материалов: сплава «Inconel® 625 или 718», сплава «Waspaloy®», нержавеющей стали типа «Haynes® 282®, A286», титана, сплава «TZM (Ti-Zr-Mo)», или из любой другой высококачественной стали.

Прокладка 80 обеспечивает передачу сил между гайкой 40 и деталью 20, исключая при этом какие-либо неоднородности сопротивления поперечного сечения. Тем не менее, не обязательно использовать прокладку 80 в составе крепежной системы 50, в таком случае гайка 40 будет находиться в прямом контакте с деталью 20. Материал прокладки 80 выбирают в соответствии с его высокотемпературными характеристиками и в соответствии с его коэффициентом теплового расширения, который предпочтительно больше, чем коэффициент теплового расширения винта для того, чтобы частично воспринимать разницу в расширении композиционного материала и прокладки. Прокладка, в частности, может быть выполнена из любого из следующих материалов: сплава «Inconel® 625 или 718», сплава «Waspaloy®», нержавеющей стали типа «Haynes® 282®, A286», титана, сплава «TZM (Ti-Zr-Mo)», или из любой другой высококачественной стали.

Шайба 70 обеспечивает сохранение пространства между деталями 10 и 20 для соединения друг с другом для того, чтобы контролировать зону контакта относительно формы, размера и состояния поверхности контакта между деталями. Шайба 70 также может иметь функцию компенсации при затягивании соединения, при изготовлении шайбы из подходящего материала, такого как, например, сплав «Inconel® 625 или 718», сплав «Waspaloy®», нержавеющая сталь типа «Haynes® 282®, A286», титан, сплав «TZM (Ti-Zr-Mo)», или любая другая высококачественная сталь. Использование шайбы 70 является опциональным в том, что не обязательно использовать шайбу 70 в составе крепежной системы, в таком случае детали 10 и 20 будут находиться в прямом контакте.

Действуя в качестве направляющего элемента для винта 30 при затягивании гайки 40, втулка 60 может также служить для центрирования соединения при добавлении цилиндрической части (не показана на фиг.1 и 2).

На фиг.2 можно увидеть, что около наружной поверхности 10a детали 10, головка 31 винта 30 полностью вставлена в манжету 61, которая сама полностью вставлена в конусную выемку 12 и, соответственно, головка винта вместе с втулкой имеют небольшое воздействие на аэродинамику детали 10 (деталь имеет плоскую или ровную поверхность). Кроме того, когда сборочный узел 100 подвергают воздействию высоких температур, например, когда его погружают в горячий поток газа сгорания, радиальное расширение манжеты 61 служит для сохранения контакта с конусной выемкой 12, несмотря на осевое расширение винта 30 (эффект выталкивания).

На фиг.3 и 5 показан сборочный узел в соответствии с другим вариантом осуществления изобретения. Как показано на фиг.3, сборочный узел 400 из двух деталей 310 и 320, в котором деталь 310 выполнена из термоконструкционного композиционного материала с керамической матрицей и деталь 20 выполнена из металла, образован посредством крепежной системы 350, содержащей винт 330, гайку 340, втулку 360, шайбу 370 и прокладку 380. Более конкретно, винт 330 имеет плоскую головку 331, из которой выступает стержень 332, имеющий на своем дистальном конце резьбовую часть 3200. Гайка 340 имеет нарезную часть 343 для взаимодействия с резьбовой частью 332 винта 330. Втулка 360 имеет манжету 361, содержащую внутреннюю поверхность 3610 и наружную поверхность 3611, каждая из которых имеет коническую форму. В описываемом примере втулка 360 также имеет цилиндрический элемент 362, выступающий из манжеты 61. Цилиндрический элемент 362 является опциональным элементом, втулка 360 может содержать только манжету 361. Винт 330 и гайка 340 могут, в частности, быть выполнены из любого из следующих материалов: сплава «Inconel® 625 или 718», сплава «Waspaloy®», нержавеющей стали типа «Haynes® 282®, A286», титана, сплава «TZM (Ti-Zr-Mo)», или из любой другой высококачественной стали.

Как показано на фиг.5, манжету 361 втулки 360 вставляют в коническую выемку 312, образованную в детали 310, при этом цилиндрический элемент 362 проходит через отверстия 311 и 321, выполненные соответственно в деталях 310 и 320. Манжета 361 и цилиндрический элемент 362 образуют внутреннее пространство 363 внутри втулки 360, в которое вставляют винт 330. Плоскую головку 331 винта 330 вставляют в манжету 361, при этом проксимальную часть стержня 332 вставляют в цилиндрический элемент 362. Детали 310 и 320 закрепляют напротив друг друга посредством затягивания гайки 340 на резьбовой части 3200 стержня 332 винта 330, при этом прокладка 380 располагается между гайкой 340 и деталью 320.

Плоская головка 331 винта 330 опирается на внутреннюю поверхность 3610 манжеты 361 втулки 360, в то время как наружная поверхность 3611 манжеты 361 опирается на коническое углубление 312, выполненное в детали 310. Наружная поверхность 3611 манжеты 361 имеет угол β3611 конусности, который больше, чем угол α3610 конусности, который имеет внутренняя поверхность 3610 упомянутой манжеты. Углы β3611 и α3611 конусности соответствуют углам, образованным между осью X360 вращения манжеты и соответствующими образующими G3610 и G3611 внутренней и наружной поверхностей 3610 и 3611 манжеты 361.

В соответствии с изобретением, при использовании втулки, имеющей манжету с наружной поверхностью, имеющей угол конусности и диаметр больше, чем угол конусности и диаметр ее внутренней поверхности, площадь опоры головки винта на деталь 310 увеличивается. Это увеличение площади опоры обеспечивает уменьшение разрушающего давления и также напряжения при межслойном сдвиге в детали 310 для того, чтобы увеличивать усилие затяжки между деталями 310 и 320 без риска разрушения, увеличивая тем самым возможность соединения воспринимать усилие. Кроме того, поскольку интерфейс винт/втулка отделен от интерфейса с деталью 310, существует возможность использования стандартных винтов, то есть винтов, которые легко и недорого приобретать, поскольку угол α3610 конусности, который имеет внутренняя поверхность 3610, может соответствовать углу конусности стандартных винтов без какого-либо воздействия на соединение.

В качестве не ограничивающего примера, угол α3610 конусности внутренней поверхности 3610 манжеты 361 может находиться в диапазоне от 30° до 60°, в то время как угол β3611 конусности наружной поверхности 3611 манжеты может находиться в диапазоне от 45° до 75°.

Материал втулки 360 выбирают в соответствии с его высокотемпературными характеристиками и в соответствии с его коэффициентом теплового расширения, который предпочтительно больше, чем коэффициент теплового расширения винта, и который должен частично компенсировать разницу в расширении композиционного материала и металла посредством радиального расширения «конус-на-конусе», которое вызывает приложение радиального напряжения. Втулка, в частности, может быть выполнена из любого из следующих материалов: сплава «Inconel® 625 или 718», сплава «Waspaloy®», нержавеющей стали типа «Haynes® 282®, A286», титана, сплава «TZM (Ti-Zr-Mo)», или из любой другой высококачественной стали.

Прокладка 380 обеспечивает передачу силы между гайкой 340 и деталью 320, исключая при этом какие-либо неоднородности сопротивления поперечного сечения. Тем не менее, не обязательно использовать прокладку 380 в составе крепежной системы 350, в таком случае гайка 340 будет находиться в прямом контакте с деталью 320. Материал прокладки 380 выбирают в соответствии с его высокотемпературными характеристиками и в соответствии с его коэффициентом теплового расширения, который предпочтительно больше, чем коэффициент теплового расширения винта для того, чтобы частично воспринимать разницу в расширении композиционного материала и прокладки. Прокладка, в частности, может быть выполнена из любого из следующих материалов: сплава «Inconel® 625 или 718», сплава «Waspaloy®», нержавеющей стали типа «Haynes® 282®, A286», титана, сплава «TZM (Ti-Zr-Mo)», или из любой другой высококачественной стали.

Шайба 370 обеспечивает пространство между деталями 310 и 320 для соединения друг с другом, чтобы контролировать зону контакта относительно формы, размера или состояния поверхности контакта между ними. Шайба 70 также может выполнять функцию компенсации при затягивании соединения, при изготовлении шайбы из подходящего материала, такого как, например: сплав «Inconel® 625 или 718», сплав «Waspaloy®», нержавеющая сталь типа «Haynes® 282®, A286», титан, сплав «TZM (Ti-Zr-Mo)», или любая другая высококачественная сталь. Использование шайбы 70 является опциональным, так как не обязательно использовать шайбу 70 в составе крепежной системы, в таком случае детали 10 и 20 будут находиться в прямом контакте.

При использовании втулки в качестве направляющего элемента для винта 30 при затягивании гайки 40, втулка 60 также может обеспечивать центрирование соединения, когда в ней предусмотрена цилиндрическая часть, такая как цилиндрический элемент 362.

В варианте осуществления, показанном на фиг.4, крепежная система изобретения может включать в себя втулку 90 с ее цилиндрическим элементом 92, расположенным эксцентрически относительно ее манжеты 91. Такая втулка обеспечивает зазор во время затягивания винтами, имеющими стержни, которые не находятся на одной оси с головками винтов.

На фиг.5 можно увидеть, что около наружной поверхности 310a детали 310 головка 331 винта 330 полностью вставлена в манжету 361, которая сама полностью вставлена в коническую выемку 312 и, соответственно, головка винта и втулка имеют очень малое воздействие на аэродинамику детали 310 (деталь имеет плоскую или ровную поверхность). Кроме того, когда сборочный узел 400 подвергается воздействию высоких температур, например, когда его погружают в горячий поток газов сгорания, радиальное расширение манжеты 361 обеспечивает сохранение контакта с конической выемкой 312, что происходит, несмотря на осевое расширение винта 330 (эффект выталкивания).

На фиг.6 и 7 показан сборочный узел в соответствии с другим вариантом осуществления изобретения. Как показано на фиг.6, сборочный узел 200 из двух деталей 110 и 120, в котором деталь 110 выполнена из термоконструкционного композиционного материала с керамической матрицей, в то время как деталь 120 выполнена из металла, образован посредством крепежной системы 150, содержащей заклепку 130, первую шайбу 140, втулку 160, содержащую вторую шайбу 170, и прокладку 180. Более конкретно, заклепка 130 имеет плоскую головку 131, из которой проходит стержень 132. Шайба 140 имеет центральное отверстие 141 для вставления свободного конца 1320 стержня 132. Шайба 140 также имеет как плоскую первую поверхность 142, которую прижимают к прокладке 180 или к наружной поверхности 120a второй детали 120, если нет прокладки 180, так и вторую поверхность 143. Центральное отверстие 141 в шайбе 140 включает в себя коническую выемку 1410. Заклепка 130 и шайба 140, в частности, могут быть выполнены из любого из следующих материалов: сплава «Inconel® 625 или 718», сплава «Waspaloy®», нержавеющей стали типа «Haynes® 282®, A286», титана, сплава «TZM (Ti-Zr-Mo)», или из любой другой высококачественной стали.

Как показано на фиг.7, манжету 161 втулки 160 вставляют в коническую выемку 112, выполненную в детали 110, в то время как цилиндрический элемент 162 проходит через отверстия 111 и 121, выполненные соответственно в деталях 110 и 120. Манжета 161 и цилиндрический элемент 162 образуют внутреннее пространство 163 внутри втулки 160, в которое вставляют заклепку 130. Плоскую головку 131 заклепки 130 вставляют в манжету 161, в то время как проксимальный конец стержня 132 вставляют в цилиндрический элемент 162. Свободный конец 1320, который включает в себя центральную выемку 1321, расширяют посредством расплющивания так, чтобы края конца 1320 прижимались к конической выемке 1410 центрального отверстия 141 в шайбе 140. Свободный конец может быть расширен либо посредством горячего расплющивания, либо посредством холодного расплющивания, в зависимости от материала, из которого выполнена заклепка, и при использовании заклепочной головки. В этом случае две детали 110 и 120 скрепляют друг с другом посредством заклепывания. Заклепка 130 может быть заменена на глухую заклепку (заклепку типа зажимного болта).

Плоская головка 131 заклепки 130 опирается на внутреннюю поверхность 1610 манжеты 161 втулки 160, в то время как наружная поверхность 1611 манжеты 161 опирается на коническую выемку 112, выполненную в детали 110. Наружная поверхность 1611 манжеты 161 имеет угол β1611 конусности и диаметр, которые больше, чем угол α1610 конусности и диаметр, которые имеет внутренняя поверхность 1610 упомянутой манжеты. Углы β1611 и α1610 конусности соответствуют углу, образованному между осью X160 вращения манжеты и соответствующими образующими G1610и G1611 внутренней и наружной поверхностей 1610 и 1611 манжеты 161.

В соответствии с изобретением, при использовании втулки с манжетой, которая имеет наружную поверхность с углом конусности и диаметром, которые больше, чем угол конусности и диаметр ее внутренней поверхности, площадь опоры головки заклепки на деталь 110 увеличивается. Увеличение площади опоры обеспечивает уменьшение разрушающего давления, а также напряжения при межслойном сдвиге в детали 110 для того, чтобы увеличивать усилие затяжки между деталями 110 и 120 без риска повреждения, увеличивая тем самым способность соединения воспринимать усилие.

В качестве не ограничивающего примера, угол α1610 конусности внутренней поверхности 1610 может находиться в диапазоне от 30° до 60°, в то время как угол β1611 конусности наружной поверхности 1611 манжеты может находиться в диапазоне от 45° до 75°.

Материал втулки 160 выбирают в соответствии с его высокотемпературными характеристиками и в соответствии с его коэффициентом теплового расширения, который предпочтительно больше, чем коэффициент теплового расширения винта, и который должен обеспечивать частичную компенсацию разницы в расширении композиционного материала и металла посредством радиального расширения «конус-на-конусе», которое вызывает радиальное напряжение. Втулка, в частности, может быть выполнена из любого из следующих материалов: сплава «Inconel® 625 или 718», сплава «Waspaloy®», нержавеющей стали типа «Haynes® 282®, A286», титана, сплава «TZM (Ti-Zr-Mo)», или из любой другой высококачественной стали.

Прокладка 180 обеспечивает передачу силы между шайбой 140 и деталью 120, исключая при этом какие-либо неоднородности момента сопротивления поперечного сечения. Тем не менее, прокладка 180 не обязательно должна использоваться в составе крепежной системы 150, в таком случае шайба 140 будет находиться в прямом контакте с деталью 120. Материал прокладки 180 выбирают в соответствии с его высокотемпературными характеристиками и в соответствии с его коэффициентом теплового расширения, который предпочтительно больше, чем коэффициент теплового расширения винта, чтобы частично воспринимать разницу в расширении композиционного материала и прокладки. Прокладка, в частности, может быть выполнена из любого из следующих материалов: сплава «Inconel® 625 или 718», сплава «Waspaloy®», нержавеющей стали типа «Haynes® 282®, A286», титана, сплава «TZM (Ti-Zr-Mo)», или из любой другой высококачественной стали.

Вторая шайба 170 обеспечивает сохранение пространства между деталями 110 и 120 для соединения друг с другом, чтобы контролировать контактную зону относительно формы, размера и состояния поверхности контакта между деталями. Шайба 170 также может иметь функцию компенсации при затягивании соединения, при выполнении шайбы из подходящего материала, такого как, например: сплав «Inconel® 625 или 718», сплав «Waspaloy®», нержавеющая сталь типа «Haynes® 282®, A286», титан, сплав «TZM (Ti-Zr-Mo)», или любая другая высококачественная сталь. Использование шайбы 170 является опциональным в том, что не обязательно использовать шайбу 170 в составе крепежной системы, в этом случае детали 110 и 120 будут находиться в прямом контакте.

Как видно на фиг.7, около наружной поверхности 110a детали 110, головка 131 заклепки 130 полностью вставлена в манжету 161, которая сама полностью вставлена в коническую выемку 112, и, соответственно, головка заклепки и втулка имеют очень небольшое воздействие на аэродинамику детали 110 (деталь имеет плоскую или ровную поверхность). Кроме того, когда сборочный узел 200 подвергается воздействию высоких температур, например, когда его погружают в горячий поток газа сгорания, радиальное расширение манжеты 161 обеспечивает сохранение контакта с конической выемкой 112, несмотря на осевое расширение заклепки 130. Подобный компенсационный эффект имеет место у расширенной концевой части 1320 заклепки 130 в контакте с конической выемкой 1410 в отверстии 141 шайбы 140.

Реферат

Изобретение относится к сборке посредством механического соединения деталей, выполненных из термоконструкционного композиционного материала, и направлено на повышение надежности соединения деталей из такого материала. Сборочный узел содержит первую деталь, выполненную из композиционного материала, и вторую деталь, которые удерживают напротив друг друга посредством по меньшей мере одной крепежной системы, имеющей крепежный элемент с головкой, из которой проходит стержень. Крепежная система также имеет втулку, которая включает в себя манжету, содержащую внутреннюю поверхность и наружную поверхность конической формы. Головка крепежного элемента опирается на внутреннюю поверхность манжеты, в то время как наружная поверхность манжеты опирается на коническую выемку, выполненную в первой детали, в котором крепежная система содержит винт, имеющий плоскую головку, из которой проходит стержень, в котором предусмотрена резьбовая часть, и гайку, имеющую нарезную часть, взаимодействующую с резьбовой частью винта. Манжета содержит внутреннюю поверхность конической формы, принимающую плоскую головку винта, и в котором наружная поверхность манжеты содержит угол β-конусности, который больше, чем угол α-конусности внутренней поверхности упомянутой манжеты. 2 н.з., 12 з.п.ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство, предназначенное для крепления легкой панели на опорном элементе

Комментарии